ГОСТ Р 71091-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение характеристик межслоевой трещиностойкости (вязкости разрушения) при статическом нагружении по типу II (моде II) однонаправленно-армированных композитов методом испытания на изгиб образца с торцевой трещиной (ENF-Test)

Polymer composites. Determination of interlaminar fracture toughness under the static loading on Type II (Mode II) of unidirectional-reinforced composites by notched bending test (ENF-Test)

ОКС 83.120

19.020

Дата введения 2024-03-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" (Союзкомпозит)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2023 г. N 1390-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта ACTM Д7905/Д7905M-19* "Стандартный метод определения межслоевой вязкости разрушения по типу II однонаправленно-армированных полимерных композитов" (ASTM D7905/D7905M-19 "Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на многослойные однонаправленно-армированные композитные материалы с полимерной матрицей, армированной непрерывным углеволокном или стекловолокном (углекомпозиты или стеклокомпозиты). Данное ограничение обусловлено результатами межлабораторных испытаний многослойных однонаправленно-армированных композитных материалов с полимерной матрицей, армированной различными видами непрерывных волокон.

1.2 Настоящий стандарт устанавливает метод определения энергетических характеристик межслоевой трещиностойкости (вязкости разрушения) при статическом нагружении однонаправленно-армированных полимерных композитов в условиях сдвигового нагружения (тип II, мода II) при испытании на трехточечный изгиб образца в виде плоской прямоугольной двухконсольной балки с торцевой трещиной (ENF-тест).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 8074 Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 14766 Машины и приборы для определения механических свойств материалов. Термины и определения

ГОСТ 24888 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 50779.12 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 56679 Композиты полимерные. Метод определения пустот

ГОСТ Р 56682 Композиты полимерные и металлические. Методы определения объема матрицы, армирующего наполнителя и пустот

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработки

ГОСТ Р 57042 Композиты полимерные. Метод определения потерь массы при прокаливании армированных смол

ГОСТ Р 57713 Композиты полимерные. Методы определения плотности и относительной плотности по вытесненному объему жидкости

ГОСТ Р ИСО 3534-2 Статистические методы. Словарь и условные обозначения. Часть 2. Прикладная статистика

ГОСТ Р ИСО 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 14766, ГОСТ 24888, ГОСТ 32794*, ГОСТ Р ИСО 3534-2, ГОСТ Р ИСО 5725-1, а также следующие термины с соответствующими определениями:

________________

* При расхождениях в терминах ГОСТ 32794 имеет приоритет перед другими стандартами.

3.1

партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья. [ГОСТ Р 56808-2023, пункт 3.1] |

3.2

диаграмма деформирования: Графическая зависимость между нагрузкой (напряжением) и перемещением (деформацией). [ГОСТ Р 56808-2023, пункт 3.2] |

3.3 метод калибровки податливости CC: Метод определения взаимосвязи между податливостью образца и длиной трещины расслоения до испытания на расслоение трещины путем измерения податливости образца при различных заданных значениях длины трещины расслоения.

3.4

тип II (мода II): Режим нагружения, при котором поверхности трещины под действием сдвиговых напряжений смещаются друг относительно друга в плоскости трещины в направлении роста трещины (сдвиг), и отсутствует раскрытие поверхностей трещины. [ГОСТ Р 56808-2023, пункт 3.5] |

3.5

интенсивность высвобождения энергии деформации (удельная работа расслоения) G , Дж/м : Отношение изменения упругой энергии, высвобождающейся при росте трещины в образце в условиях нагружения, к бесконечно малому приращению площади трещины, растущей при постоянном перемещении. Примечание - Интенсивность высвобождения энергии деформации определяют по формуле (1). [ГОСТ Р 56808-2023, пункт 3.6] |

3.6

интенсивность высвобождения энергии деформации (удельная работа расслоения) в условиях сдвига (по типу II, по моде II) , Дж/м : Отношение изменения упругой энергии, высвобождающейся при росте трещины в образце, в условиях нагружения сдвигом, к бесконечно малому приращению площади трещины, растущей при постоянном перемещении. [ГОСТ Р 56808-2023, пункт 3.8] |

4 Сущность метода

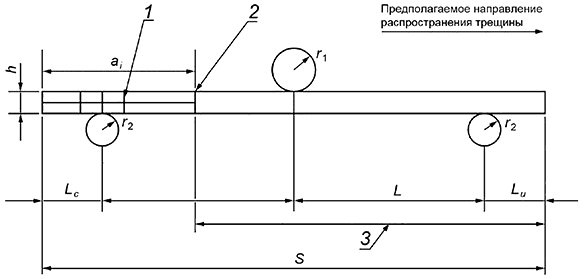

4.1 Метод заключается в испытании образца многослойного полимерного композитного материала в виде плоской прямоугольной двухконсольной балки с предварительно нанесенной на его конце трещиной, расположенной по центру толщины образца, в условиях сдвигового нагружения (тип II, мода II) (см. рисунок 1).

где U - общая энергия упругой деформации образца, Дж;

a - длина трещины расслоения, мм;

B - ширина образца, мм.

|

Рисунок 1 - Нагружение образца сдвигом при трехточечном изгибе

5 Оборудование

5.1 Испытания проводят на испытательной машине, отвечающей требованиям ГОСТ 28840, обеспечивающей линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью и измерение нагрузки с погрешностью не более ±1% измеряемой величины.

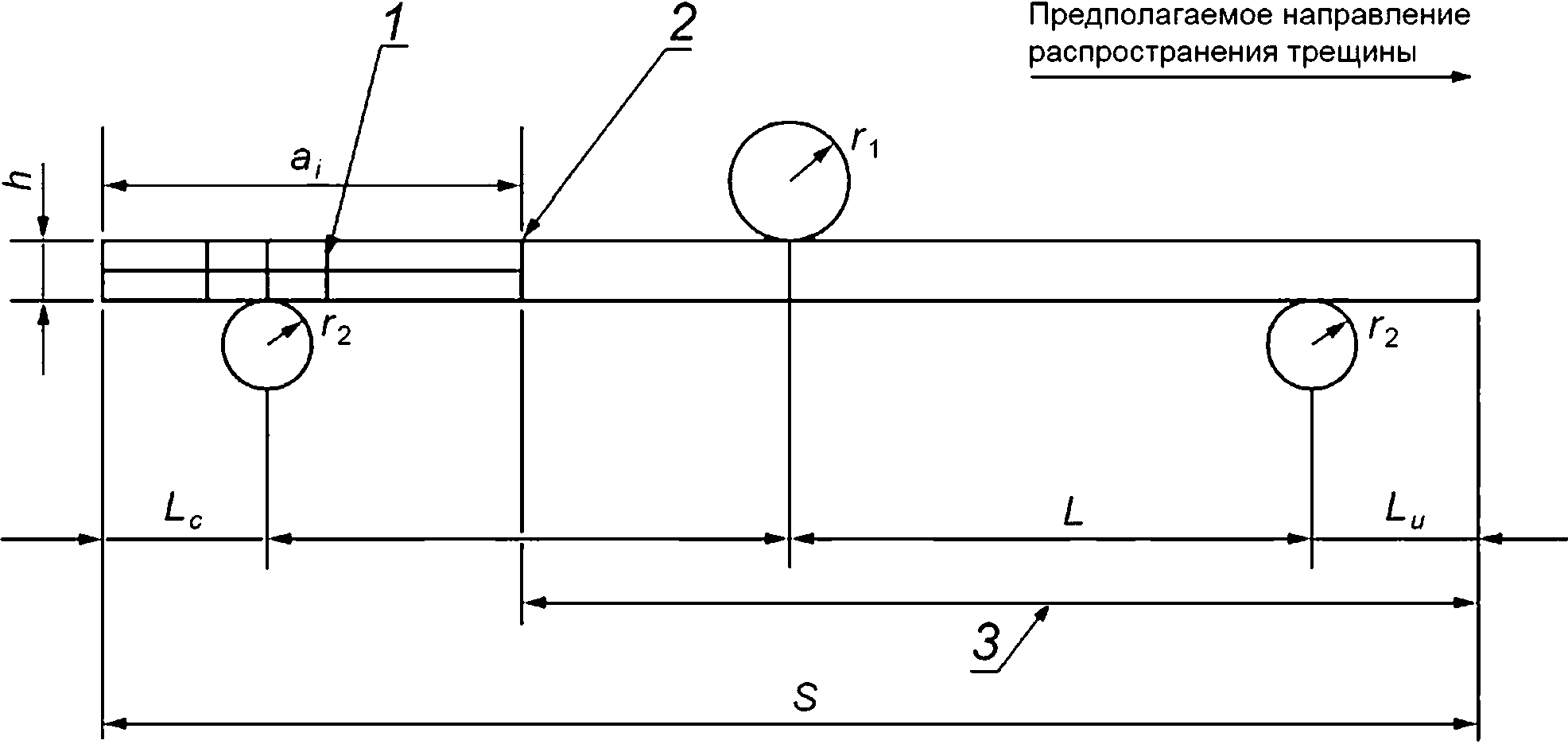

5.2 Испытательная машина должна быть оснащена испытательным приспособлением, показанным на рисунке 2.

1 - конец образца с закладной деталью; 2 - закладная деталь (начальная трещина расслоения); 3 - цилиндрический нагрузочный ролик; 4 - образец; 5 - цилиндрические опорные ролики; 6 - рама испытательной машины; P - приложенная нагрузка

Рисунок 2 - Испытательное приспособление для испытания образцов по методу ENF-Test

5.2.1 Величина пролета испытательного приспособления S - 100 мм. Половина длины пролета L - 50 мм.

5.2.4 Не допускается наличие в испытательном приспособлении подшипников вращения, вращающихся вокруг оси, параллельной длине образца.

5.2.5 Рекомендуется оснащение испытательного приспособления выравнивающими элементами для обеспечения параллельности нагрузочного и опорных роликов и перпендикулярности образца роликам в продольном направлении.

5.3 В качестве датчиков силы допускается использовать силоизмерительное устройство испытательной машины, показывающее общую нагрузку, приложенную к испытуемому образцу. Данное устройство должно быть безынерционным при выбранной скорости испытания. Относительная погрешность устройства в используемом для расчета характеристик диапазоне измерений нагрузки должна быть в пределах ±1% измеряемой величины.

5.4 В качестве датчиков прогиба допускается использовать механические, оптические экстензометры или другие приборы, обеспечивающие измерение прогиба с максимальной относительной погрешностью не более ±1% измеряемой величины. Установка датчика прогиба не должна создавать дополнительных нагрузок на образец.

По согласованию с заказчиком испытаний допускается измерение аккредитованной испытательной лабораторией значений прогиба по перемещению траверсы испытательной машины при соблюдении требований податливости системы по 5.2.3.

5.5 Средства измерения длины, ширины и толщины образцов должны обеспечивать измерение с погрешностью не более ±1% измеряемой величины. Для измерений толщины рекомендуется использовать микрометр по ГОСТ 6507 со сферическим или плоскопараллельным наконечником номинальным диаметром 4-7 мм с погрешностью ±0,0025 мм, для длины и ширины - штангенциркуль по ГОСТ 166 с погрешностью не более ±0,03 мм.

Средства измерения длины трещины расслоения должны обеспечивать измерение с точностью ±0,5 мм. Рекомендуется использовать микроскоп по ГОСТ 8074, позволяющий определять фронт распространения начальной трещины расслоения с точностью измерения ±0,5 мм.

5.6 При измерении по неровным поверхностям, например по формованным поверхностям полимерных композитных материалов, используют микрометр со сферическими измерительными губками. При измерении по гладким механически обработанным поверхностям или резам используют измерительные инструменты с плоскопараллельными губками. Погрешность приборов должна быть не более 1%.

5.7 Все используемые средства измерений должны иметь действующие свидетельства о поверке (сертификаты калибровки).

6 Образцы для испытаний

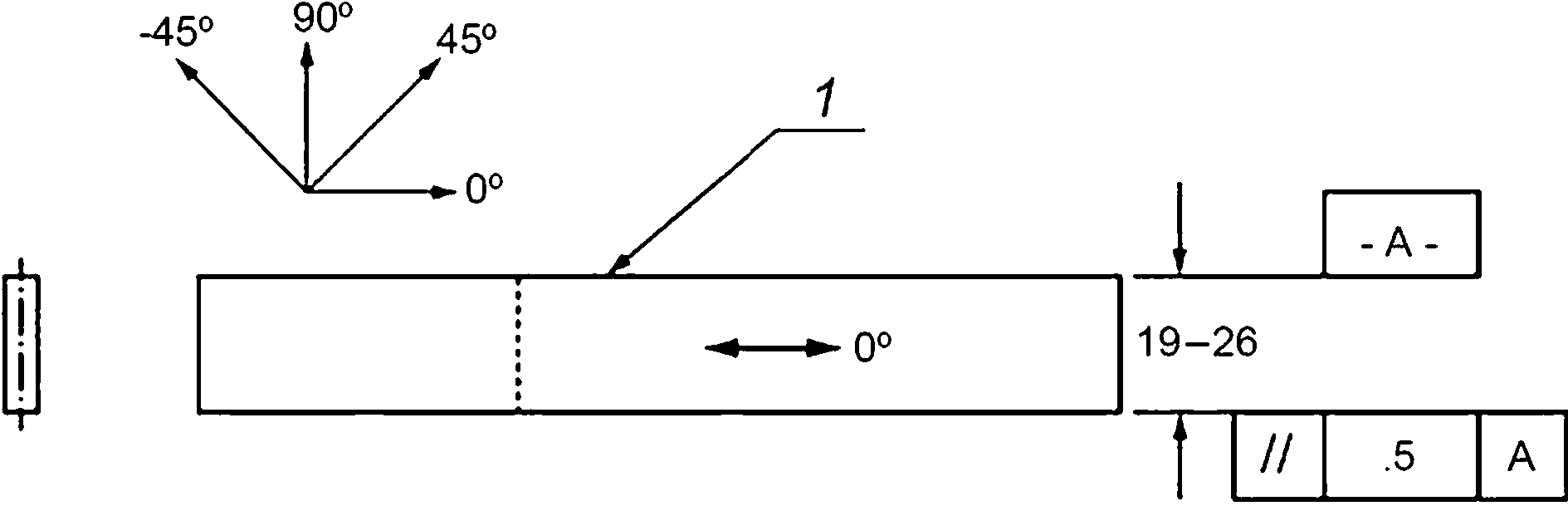

6.1 Для испытаний применяют образцы однонаправленно-армированного полимерного композитного материала с четным количеством слоев в виде двухконсольной балки прямоугольного сечения длиной не менее 160 мм, шириной от 19 до 26 мм и толщиной от 3,4 до 4,7 мм, как показано на рисунке 3.

Длина сплошной зоны образца для испытаний (см. рисунок 1) может быть уменьшена до 85 мм, если образец будет использован только для калибровки податливости начальной трещины расслоения (испытание NPC).

|

1 - образец; 2 - закладная деталь

Рисунок 3 - Образец для испытаний по методу ENF-Test

Допуск на ориентацию слоев ±2° относительно "-А-" (см. рисунок 3).

При изготовлении образца на одном его конце по середине толщины наносят начальную межслоевую трещину расслоения длиной не менее 45 мм, для чего в процессе изготовления образца по середине его толщины закладывают полимерную неклейкую пленку. Рекомендуется использовать политетрафторэтиленовую (для полимерных композитов с температурой отверждения не выше 177°С) или полиимидную пленку. Толщина пленки не должна превышать 13 мкм.

Количество слоев полимерного композита по обе стороны от трещины по мере ее роста должно оставаться одинаковым.

6.2 Метод изготовления образцов, механическая обработка, места и направления вырезки образцов должны соответствовать требованиям нормативных документов или технической документации на изделие. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования. Образцы изготавливают путем формования в отдельных пресс-формах в соответствии с нормативным документом или технической документацией на изделие или методом механической обработки по ГОСТ Р 56813 из пластин для испытаний, изготовленных в соответствии с нормативным документом или технической документацией на изделие. Вырезку образцов проводят в направлении армирующих волокон испытываемого материала. При резке, фрезеровке и шлифовке образцов рекомендуется использовать смазочно-охлаждающие жидкости, не оказывающие влияние на свойства испытываемого материала.

На образцах не должно быть посторонних трещин (должна быть только предварительно нанесенная начальная трещина расслоения), надрезов, неровностей, шероховатых поверхностей, расслоений, заусенцев и других дефектов, заметных при визуальном осмотре.

6.3 Изготовленные образцы маркируют в двух местах по разные стороны от продольной оси симметрии образца номером партии и порядковым номером образца в партии. Данная маркировка должна быть нанесена на сплошной зоне образца, позволять отличать образцы друг от друга, указывать на их происхождение и однозначно определять положение образца, а также идентифицировать их по условиям испытаний. Маркировка не должна влиять на выполнение и результат испытаний, и при этом не должна повреждаться.

6.4 Количество образцов для испытаний одной партии материала должно быть не менее пяти, если иное не установлено в нормативном документе или технической документации на изделие.

Фиксируют в протоколе метод отбора образцов.

Примечание - С точки зрения статистической значимости данных рекомендуется использовать методы по ГОСТ Р 50779.12.

7 Проведение испытаний

7.1 Перед проведением испытаний образцы кондиционируют по ГОСТ Р 56762 при температуре (23±3)°С и относительной влажности (50±10)%, если в нормативных документах или технической документации на изделие отсутствуют другие указания.

7.2 При отсутствии в нормативных документах или технической документации на изделие специальных указаний время от окончания изготовления до испытания должно составлять не менее 30 ч, включая кондиционирование.

7.3 Параметры, устанавливаемые до испытания:

- метод отбора образцов, геометрия образцов и использование образцов-"спутников" (при необходимости, см. 7.6.2);

- определяемые показатели и формат представления данных;

- параметры кондиционирования;

- метод отбора проб, геометрия образцов и параметры испытаний, используемые для определения плотностей и объемных долей матрицы, армирующих наполнителей и/или пористости (в случае определения плотностей и объемных долей).

7.4 В случае, если условия испытаний отличаются от условий кондиционирования, то образцы до начала испытаний хранят в условиях кондиционирования.

7.5 Подготовка образцов

7.5.1 После вырезки образцов из пластин проводят измерение ширины В всех образцов в трех точках контакта с опорными и нагружающим роликами испытательного приспособления ENF. Затем измеряют толщину h каждого образца в шести точках следующим образом: в точках измерения ширины делают по два измерения толщины: одно с левой стороны, другое - с правой стороны. Результаты измерений ширины и толщины, а также средние значения заносят в протокол. Максимальная разница между всеми результатами измерения ширины образцов не должна превышать 0,5 мм, а толщины - 5% от среднего значения.

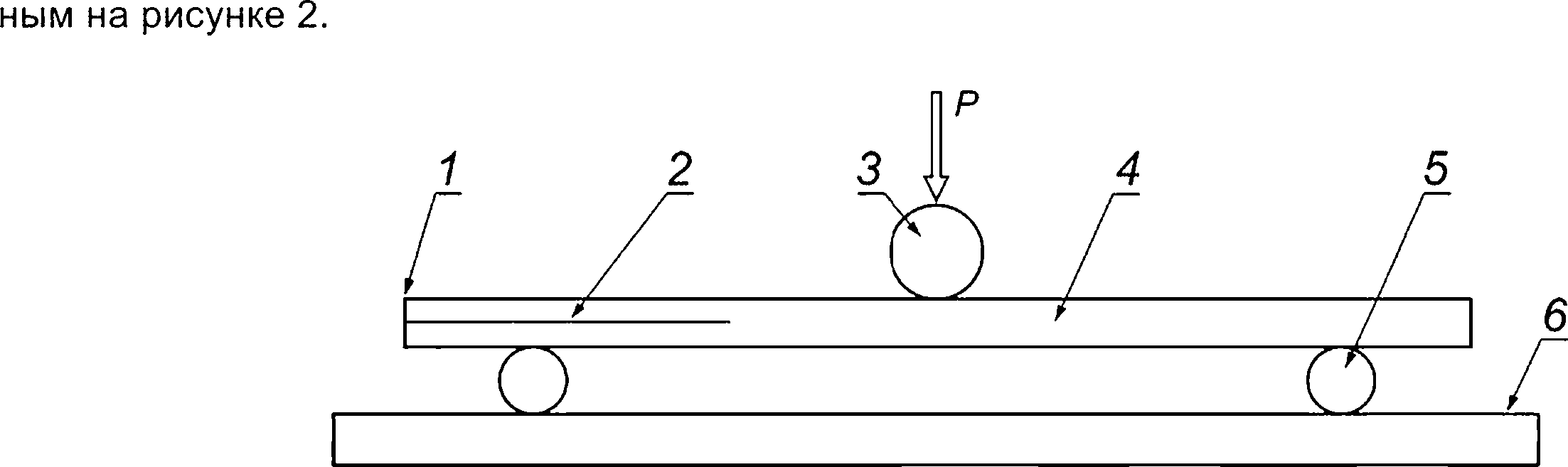

7.5.2 Боковые поверхности образцов покрывают тонким слоем аэрозольной белой или серебристой краски или аналогичного материала. Это облегчает визуальное наблюдение трещины расслоения и нанесение маркировки для калибровки податливости CC (см. рисунок 4). После высыхания краски конец закладной детали (конец предварительно нанесенной начальной трещины расслоения) отмечают тонкой вертикальной линией механическим карандашом с грифелем диаметром 0,5 мм или менее.

Затем в направлении противоположном предполагаемому направлению распространению трещины на расстоянии 20, 30 и 40 мм от конца закладной детали наносят тем же механическим карандашом три вертикальные отметки (тонкие вертикальные линии) для калибровки податливости СС.

7.5.3 При определении относительной плотности, плотности, объемного содержания армирующего материала и/или пористости, образцы для определения данных показателей изготавливают из тех же пластин, что и образцы для испытания. Относительную плотность и плотность определяют по ГОСТ Р 57713. Объемное содержание армирующего материала и объемное содержание пористости определяют по ГОСТ Р 56682 и ГОСТ Р 56679 соответственно. Для некоторых материалов, например для таких как стеклокомпозиты, объемное содержание армирующего материала может быть определено по ГОСТ Р 57042.

7.6 Условия испытания

7.6.1 По возможности проводят испытания образцов в тех же условиях, в которых проводилось их кондиционирование. Однако проведение испытаний при повышенной температуре влажного образца создает нереалистичные требования к возможностям обычных климатических камер испытательных машин. В таких случаях может потребоваться изменение условий механического испытания, например, испытание при повышенной температуре без контроля влажности, но с ограничением времени до разрушения после извлечения из климатической камеры. Все изменения условий испытания заносят в протокол.

7.6.2 При испытании кондиционированных образцов при повышенной температуре без контроля влажности, потерю влаги образцом до завершения испытания в процентах можно оценить, поместив в испытательную камеру одновременно с образцом для испытаний кондиционированный образец-спутник" известной массы. Конфигурация образца-"спутника" должна совпадать с конфигурацией реального образца для испытаний, чтобы испарение влаги у обоих было близким. По окончании испытания образец-"спутник" извлекают из камеры, взвешивают, рассчитывают уменьшение массы в процентах и результат заносят в протокол.

7.7 Испытуемый образец устанавливают в испытательное приспособление так, чтобы продольное направление образца было перпендикулярно нагружающим роликам.

7.8 Нагружение при калибровке податливости образцов с начальной трещиной расслоения и испытаниях образцов с распространением фронта начальной трещины расслоения проводят в режиме контроля перемещения нагружающего ролика с номинальной скоростью 0,5 мм/мин. Допустимый диапазон скоростей - от 0,10 до 0,80 мм/мин. Если не указано иное, разгружение образца также проводят в режиме контроля перемещения со скоростью от 0,10 до 1,6 мм/мин.

7.10 Калибровку податливости проводят путем нагружения образца до пиковой нагрузки, определяемой по 7.9, с последующим разгружением. Прикладываемую нагрузку P и перемещение нагружающего ролика 5 регистрируют (только во время нагружения) непрерывно или регулярно с короткими интервалами. Рекомендуемая частота снятия показаний - не менее 5 Гц. Рекомендуемое общее количество измерений в процессе испытания - не менее 500.

Примечание - Допускается использование 5-точечной калибровки податливости (калибровки податливости для 5 длин трещин расслоения). В этом случае калибровку податливости проводят для испытаний до и после расщепления начальной трещины расслоения с длинами трещин расслоения 20, 25, 35 и 40 мм, а испытание с расщеплением начальной трещины расслоения проводят на длине трещины a=30 мм. Данные по всем пяти длинам трещин используют далее для определения коэффициентов калибровки податливости СС.

7.11.1 Определение критической интенсивности высвобождения энергии деформации образцов до и после расщепления (рекомендованный метод расщепления начальной трещины расслоения)

7.11.1.1 Калибровка податливости образцов с начальной трещиной расслоения (испытание NPC)

Образец с нанесенной начальной трещиной расслоения устанавливают в испытательное приспособление (см. рисунок 1) таким образом, чтобы метка CC, самая ближняя к фронту трещины NPC (см. рисунок 4, поз.2а, поз.4), находилась на одной вертикальной линии с центром опорного ролика, расположенного со стороны конца образца с закладной деталью.

|

Рисунок 4 - Внешний вид образца с отметками для испытаний NPC и PC (размеры номинальные)

Затем проводят первое испытание калибровки податливости CC с длиной трещины a=20 мм, как приведено в 7.10. Затем образец переставляют до а=40 мм, т.е. так, чтобы отметка CC, наиболее удаленная от фронта трещины NPC (см. рисунок 4, поз.2в, поз.4), находилась на одной вертикальной линии с центром опорного ролика со стороны конца с трещиной. Затем проводят второе испытание калибровки податливости СС, как приведено в 7.10.

7.11.1.2 Расщепление образцов с начальной трещиной расслоения (испытание NPC)

После калибровки податливости образца с начальной трещиной расслоения образец устанавливают в приспособлении по средней метке - а=30 мм (см. рисунок 4, поз.2б). Затем образец нагружают до расщепления материала образца от отметки фронта трещины NPC (см. рисунок 4, поз.4) в направлении распространения трещины, что будет заметно либо визуально по самому образцу, либо по падению нагрузки на графике зависимости перемещения от нагрузки. После чего образец разгружают с номинальной скоростью 0,5 мм/мин (для уменьшения времени, необходимого для испытания, поскольку допустимый диапазон скоростей разгружения составляет от 0,10 до 0,80 мм/мин). Значения нагрузки и перемещения регистрируют непрерывно или регулярно через малые интервалы в течение всего времени испытания (во время нагружения и разгружения). Рекомендуемая частота снятия показаний - не менее 5 Гц. Рекомендуемое общее количество измерений в процессе испытания - не менее 1000.

7.11.1.3 Определение участка длины трещины в образцах после расщепления начальной трещины расслоения (испытание NPC) для определения фронта трещины РС (для испытания РС)

Примечания:

7.11.1.4 Калибровка податливости образцов с начальной трещиной расслоения после расщепления (испытание РС)

Далее устанавливают образец в испытательное приспособление и определяют два значения податливости, первое для а=20 мм, второе для а=40 мм. Порядок размещения образцов в испытательном приспособлении и проведения калибровки податливости аналогично процедуре, приведенной в 7.11.1.1.

7.11.1.5 Испытание расщепленных образцов с начальной трещиной расслоения на дальнейшее расщепление (испытание РС)

7.11.2 Определение только критической интенсивности высвобождения энергии деформации образцов до расщепления (испытание NPC)

7.11.3 Определение только критической интенсивности высвобождения энергии деформации образцов после расщепления начальной трещины расслоения (испытание РС)

Следующий метод может применяться при условии определения фронта трещины расщепленного образца до начала испытания. Определение фронта должно быть достаточно точным для расчета длины трещины по пяти точкам фронта, распределенным по ширине образца. Указанные пять точек включают: две точки по краям, и три точки, равномерно удаленные друг от друга на 25% ширины образца.

7.11.3.1 После первоначального расщепления перед последующим испытанием местоположение фронта трещины определяют подходящим методом и отмечают на кромке образца. Это отметка фронта трещины расщепленного образца PC.

7.11.3.2 Три отметки "PC CC" делают на расстоянии 20, 30 и 40 мм от отметки фронта трещины PC.

7.11.3.3 Калибровку податливости расщепленного образца и его испытание на дальнейшее расщепление проводят по 7.11.1.4-7.11.1.5.

8 Обработка результатов

8.1 Максимальная нагрузка

8.2 Коэффициенты калибровки податливости

По результатам каждого испытания образцов до NPC и после РС расщепления определяют коэффициенты калибровки податливости СС (по 8.2.1 для испытаний NPC и по 8.2.2 для испытаний РС).

8.2.1 Коэффициенты калибровки податливости образцов до расщепления

|

Рисунок 5 - Построение графика зависимости перемещения от нагрузки и определение максимальной нагрузки

где A - отрезок, отсекаемый графиком зависимости на координатной оси;

m - наклон графика зависимости;

a - длина трещины (20, 30, 40 мм).

Для двух калибровок податливости такая регрессия (построение кривой по точкам) должна включать все данные, где нагрузка была не менее 90 Н, включая пиковую нагрузку, достигнутую во время испытания.

Примечание - Выбранная нагрузка 90 Н является достаточно большой, чтобы при построении кривой по точкам исключить данные, находящиеся в зоне начальной нелинейности.

8.2.2 Коэффициенты калибровки податливости образцов после расщепления

где m - коэффициент калибровки податливости;

B - ширина образца.

8.3.2.1 Оценка фронта трещины

где A и m - коэффициенты калибровки податливости, полученные при испытании NPC.

8.6 Статистическая обработка

n - количество образцов.

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать следующие данные:

- ссылку на настоящий стандарт;

- дату проведения испытаний;

- Ф.И.О. и должность испытателя;

- любые отклонения от данного метода испытания, аномалии, замеченные во время испытания, или проблемы с оборудованием, возникшие во время испытания;

- идентификационные данные испытуемого материала, включая спецификацию материала, тип материала, обозначение материала, наименование изготовителя, номер партии, наименование поставщика (если им не является изготовитель), дату сертификации, срок действия сертификата, диаметр нити, количество филаментов в нити и крутку, шлихтовку, форму или тип плетения, относительную плотность волокна, тип материала матрицы, содержание материала матрицы в препреге (при изготовлении из препрега), содержание летучих веществ в препреге (при изготовлении из препрега);

- описание метода изготовления многослойного композита, включая дату начала изготовления, дату окончания изготовления, технологический процесс, технологический цикл отверждения, метод формования и описание использованного оборудования;

- ориентацию и последовательность укладки слоев многослойного композита;

- при наличии запроса или требования, в протоколе указывают методы определения относительной плотности, плотности, объемного содержания армирующего материала и пористости;

- среднюю толщину слоя материала;

- результаты любых неразрушающих оценочных испытаний;

- метод подготовки образцов для испытаний, включая схему и метод маркировки образцов, геометрию образцов, метод отбора образцов, метод вырезания образцов-кандидатов, идентификационную информацию о геометрии, материале и клеевом слое накладок для испытаний, параметры и данные испытаний;

- данные о поверке (калибровке) всех используемых средств измерений;

- тип испытательной машины, данные о выравнивании, частоту снятия показаний и тип регистрирующего оборудования;

- измеренные размеры каждого испытанного образца;

- параметры и результаты кондиционирования, используемый метод при отличии от указанного в методе испытаний;

- относительную влажность и температуру в испытательной лаборатории;

- условия в климатической камере испытательной машины (если используется) и время выдержки в такой среде;

- количество испытанных образцов;

- скорость испытания:

- если применимо, расположение датчиков на образце, типы датчиков и данные калибровки всех используемых датчиков;

- зависимости перемещения от нагрузки в табличном и графическом виде для каждого образца;

- зависимости перемещения от нагрузки в табличном и графическом виде для всех испытаний податливости системы нагружения;

- полную идентификацию испытанного материала, включая изготовителя препрега или компонентов полимерного композита (при изготовлении из отдельных компонентов), обозначение материала, метод производства, объемное содержание армирующего материала и пористость. Рекомендуется заносить в протокол объемное содержание армирующего материала и объемное содержание пористости, которые определяют по ГОСТ Р 56682 и ГОСТ Р 56679 соответственно;

- данные образцов - тип и толщина закладной детали, средняя ширина B и толщина h каждого образца, максимальный перепад ширины и толщины по длине каждого образца;

- способ расщепления - указывают, использовался ли рекомендованный способ, и, если нет, приводят полное описание способа расщепления и порядка измерения длины трещины по ширине образца;

- податливость системы нагружения, определенная по 5.2.3;

- результаты испытания:

- графики зависимости перемещения от нагрузки, полученные в испытаниях на расщепление, с указанием нагрузки и перемещения в верхней точке графика;

- другие наблюдения в ходе испытания, которые могли повлиять на результаты. Примерами таких наблюдений могут служить, в частности, визуально заметные недостатки образца или изготовления, относительно громкий треск задолго до начала расщепления, большая нелинейность графика нагружения, сохраняющаяся деформация образцов после разгружения, разрывы, складки или неправильная форма на конце закладной детали (т.е. неровность и непараллельность закладной детали), отклонение трещины, возникшей при расщеплении, от средней плоскости, обнаружение сшивок, прилипание закладной детали к материалу композита.

9.2 Дополнительно протокол должен содержать диаграммы деформирования и фотографии образцов.

УДК 691.175:006.354 | ОКС 83.120 | |

19.020 | ||

Ключевые слова: композиты полимерные, межслоевая трещиностойкость, вязкость разрушения, статическое нагружение, тип II, мода II, однонаправленно-армированные композиты, испытание на изгиб, образец с торцевой трещиной, ENF-Test | ||