ГОСТ Р 57968-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания образцов на срез

Polymer composites. Test method of samples for shearing

ОКС 83.120, 83.080.20

Дата введения 2018-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 ноября 2017 г. N 1786-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты (ПК) с квазиизотропной схемой армирования и устанавливает метод испытания на срез образцов из ПК.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599) Штангенциркули. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1435 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ ISO 4035-2014 Гайки шестигранные низкие с фаской (тип 0). Классы точности А и В

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 11371-64* Шайбы. Технические условия

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 11371-78, здесь и далее по тексту. - .

ГОСТ 12423 (ISO 291) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 17473-80 Винты с полукруглой головкой классов точности А и В. Конструкция и размеры

ГОСТ 22038-76 Шпильки с ввинчиваемым концом длиной 2d. Класс точности В. Конструкция и размеры

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30893.2 (ИСО 2768-2) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 прочность при срезе : Касательное напряжение, вычисленное как отношение наибольшей силы, срезающей образец, к площади поперечного сечения среза.

3.2 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и перемещением.

4 Сущность метода

Метод состоит в кратковременном испытании образца из ПК с постоянной скоростью нагружения, при котором определяется сила, необходимая для среза пуансоном по окружности центральной части плоского образца из ПК.

5 Оборудование

5.1 Испытания проводят на испытательной машине, соответствующей ГОСТ 28840, обеспечивающей сжатие образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более ±1% измеряемой величины.

5.2 На испытательную машину устанавливают сжимающие плиты, имеющие площадь поверхности больше, чем площадь приспособления. Над верхней плитой должен быть установлен шарнир.

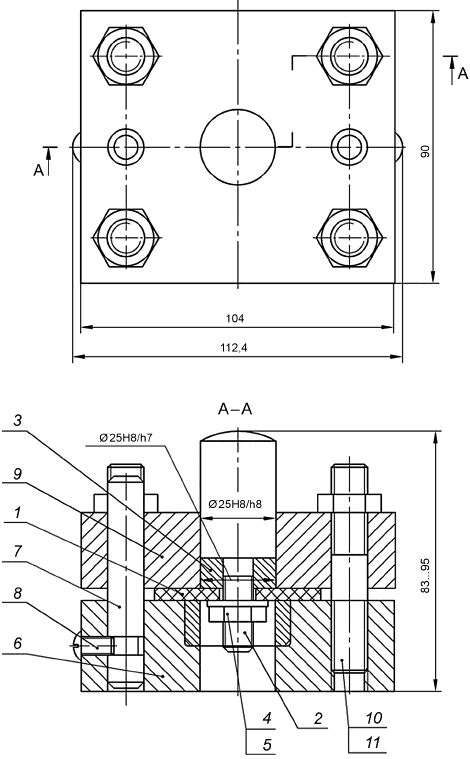

5.3 Для испытания образцов на срез используют специальные приспособления (приложения А, Б), которые должны иметь острые режущие кромки нижней плиты и ножа, с радиусом скругления кромки не более 0,1 мм. Рекомендуется использовать приспособление по приложению А. Пуансон с ножом без образца должен свободно и без заедания проходить в отверстия верхней и нижней плит приспособления.

5.4 Испытания при повышенных и пониженных температурах проводят в термокамерах для испытательных машин, которые должны обеспечивать поддержание заданной температуры в пределах ±2,5°С в интервале температур до 300°С; ±0,75% при температуре свыше 300°С.

5.5 Для измерения толщины образца рекомендуется использовать микрометр по ГОСТ 6507 с погрешностью не более ±0,005 мм, а для измерения длины и ширины - штангенциркуль по ГОСТ 166 с погрешностью не более ±0,05 мм.

5.6 Каждая партия образцов должна быть испытана на одном и том же испытательном оборудовании и испытательной оснастке (приспособлении) при одинаковых условиях их настройки, а также одинаковых температуре и влажности.

6 Подготовка к испытанию

6.1 Образцы

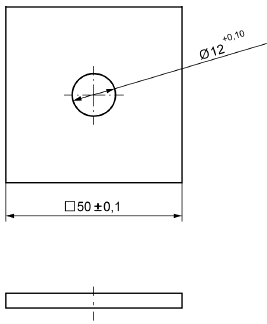

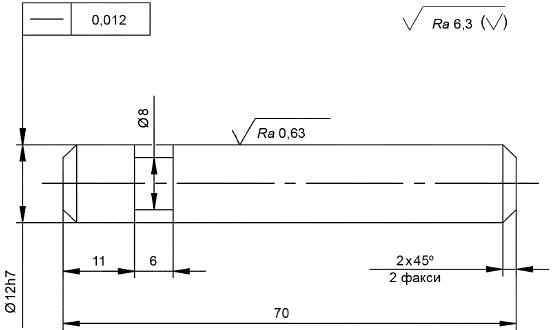

6.1.1 Для испытаний используют образцы из ПК в виде пластины квадратной формы со стороной (50,0±0,1) мм, с центральным отверстием диаметром 12 мм (рисунок 1). Допускаемая толщина образцов должна быть от 1,27 до 12,70 мм. Рекомендуемая толщина образцов от 2 до 4 мм.

6.1.2 Образец должен иметь схему армирования симметричную относительно срединной плоскости. Рекомендуемая схема армирования: ![]() . При использовании образца с отличной схемой армирования данные об этом заносят в протокол испытаний.

. При использовании образца с отличной схемой армирования данные об этом заносят в протокол испытаний.

6.1.3 Образцы должны иметь гладкую поверхность без вздутий, сколов, трещин, расслоений, вмятин, натеков связующего и других дефектов, заметных невооруженным глазом.

6.1.4 Условия изготовления образцов, в том числе механическую обработку, место и направление их вырезки из плит, предусматривают в соответствии с нормативными документами или технической документацией на материал.

6.1.5 Сверление отверстия рекомендуется проводить в несколько этапов. Сначала рекомендуется просверлить отверстие диаметром 9 мм, а затем отверстие необходимой величины. Способ изготовления отверстия указывают в протоколе испытаний.

6.1.6 Количество образцов, необходимых для определения одной партии ПК при заданном режиме испытаний, должно быть не менее пяти.

6.1.7 Любые отклонения от условий, указанных в 6.1.1-6.1.3, должны быть отражены в протоколе испытаний.

|

Рисунок 1 - Образец из ПК для испытаний на срез

6.2 Кондиционирование образцов проводят в соответствии с техническими условиями или стандартами на материал. Если в этой документации не указаны условия кондиционирования, то перед испытанием образцы кондиционируют в соответствии с требованиями ГОСТ 12423 в стандартной атмосфере 23/50, класс 2.

6.3 При отсутствии в нормативных документах на материал специальных указаний время от окончания изготовления полимерного композита до испытания должно составлять не менее 16 ч, включая кондиционирование.

6.4 Перед испытанием образцы маркируют таким образом, чтобы метки не влияли на результаты испытаний и позволяли однозначно определить положение образца при испытании.

6.5 Измеряют толщину образца в зоне среза в трех местах приблизительно под углом 120 градусов относительно центра образца. Среднее значение из трех замеров округляют до трех значащих цифр и заносят в протокол. Коэффициент вариации для значения толщины не должен превышать 2%.

6.6 Проводят входной контроль образцов по геометрическим размерам и внешнему виду в соответствии с 6.1.

7 Проведение испытаний

7.1 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха или другой среде, указанных в технических условиях на испытываемый материал. Если таких указаний нет, то испытания проводят в стандартной лабораторной атмосфере при температуре (23±2)°С, относительной влажности (50±10)%, атмосферном давлении (95±10) кПа.

7.2 При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться в нормативных документах на испытываемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

7.3 Образец крепят в приспособлении (приложение А) на пуансоне между ножом и шайбой, закручивая гайку до упора, и вставляют в отверстие нижней плиты. Сверху на пуансон, направляющие штифты и шпильки надевают верхнюю плиту, которую фиксируют гайками (затягивают до упора).

7.4 Устанавливают скорость перемещения активного захвата машины в диапазоне от 0,1 до 10,0 мм/мин. Рекомендуемая скорость перемещения 2 мм/мин.

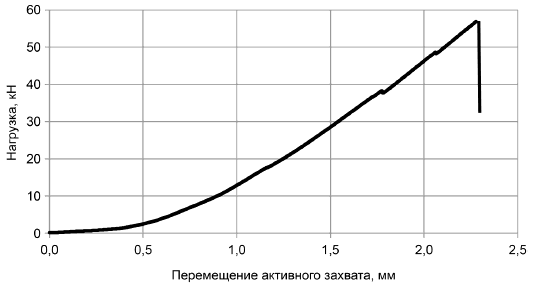

7.5 При определении прочности при срезе образец из ПК равномерно нагружают с заданной скоростью перемещения активного захвата с записью диаграммы деформирования (рисунок 2) и регистрируют максимальное усилие , которое выдержал образец из ПК.

8 Обработка результатов испытаний

8.1 Для определения прочности при срезе записывают диаграмму "напряжение - перемещение" или "нагрузка - перемещение" (см. рисунок 2).

8.2 Прочность при срезе , МПа, вычисляют по формуле

![]() , (1)

, (1)

где - максимальная сила, прикладываемая к образцу при испытании, Н;

- внешний диаметр ножа, мм;

- толщина образца, мм.

|

Рисунок 2 - Типовая диаграмма деформирования

8.3 Округление вычисленных результатов испытаний проводят в соответствии с таблицей 1.

Таблица 1 - Округление вычисленных результатов испытаний

Характеристика механических свойств | Интервал значений характеристики | Округление до | ||||

Прочность при срезе, МПа | До | 10,0 | включ. | 0,5 | ||

От | 10 | " | 100 | " | 1 | |

Св. | 100 | " | 500 | " | 5 | |

Св. | 500 | 10 | ||||

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать следующие данные:

- наименование материала;

- наименование предприятия-изготовителя;

- метод изготовления;

- число слоев, схема армирования;

- число образцов, их маркировку и геометрические размеры;

- способ кондиционирования и условия испытания в случаях, отличающихся от предусмотренных настоящим стандартом;

- температуру и влажность испытательной среды;

- тип средств измерений и испытаний, заводской номер, номер свидетельства о поверке;

- класс точности датчика силы;

- скорость нагружения при срезе;

- значение прочности при срезе каждого образца;

- дату проведения испытаний;

- должность, фамилия и инициалы лица, проводившего испытание;

- ссылку на настоящий стандарт.

9.2 Дополнительно протокол может содержать:

- диаграммы деформирования;

- фотографии образцов до и после испытаний.

9.3 Рекомендуемая форма протокола испытаний приведена в приложении В.

Приложение А

(рекомендуемое)

Приспособление для испытаний образцов на срез

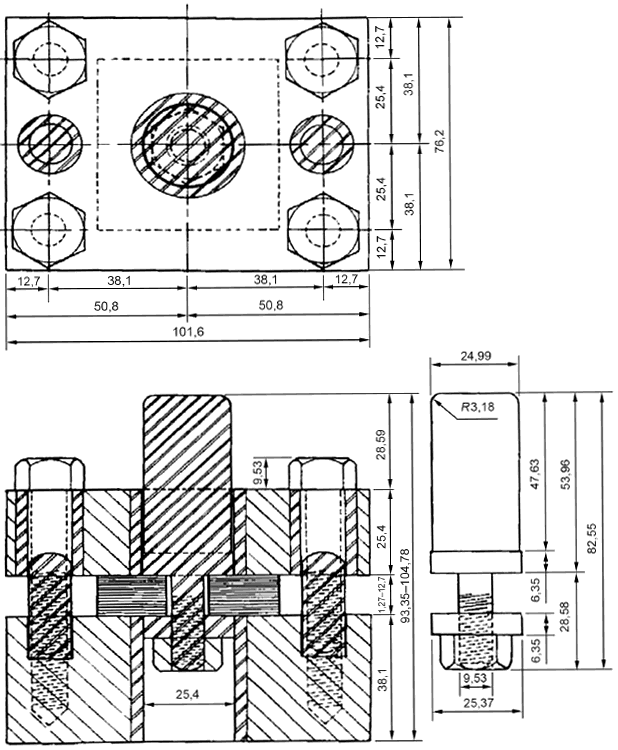

|

Размеры для справок.

1 - образец; 2 - пуансон; 3 - нож; 4 - гайка шестигранная низкая М10-05 ГОСТ ISO 4035-2014; 5 - шайба А.10.01 ГОСТ 11371-64; 6 - нижняя плита в сборе; 7 - штифт (2 шт.); 8 - винт А.М6-6g12.58 ГОСТ 17473-80 (2 шт.); 9 - верхняя плита; 10 - шпилька М12-6g

50.58 ГОСТ 22038-76 (4 шт.); 11 - гайка шестигранная низкая М12-05 ГОСТ ISO 4035-2014 (4 шт.)

Рисунок А.1 - Приспособление для испытания образцов из ПК на срез в сборе

|

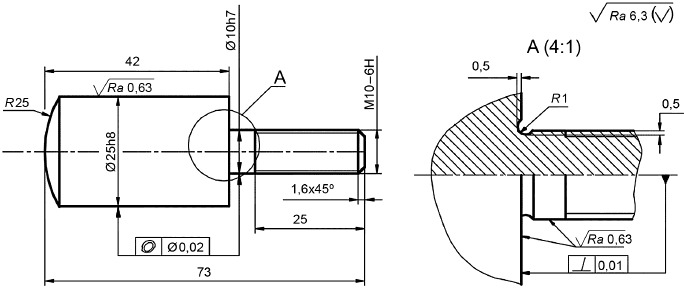

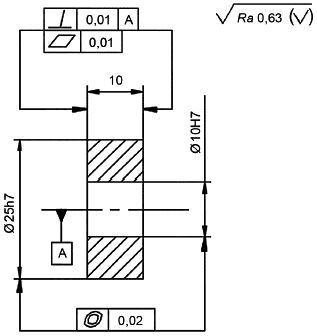

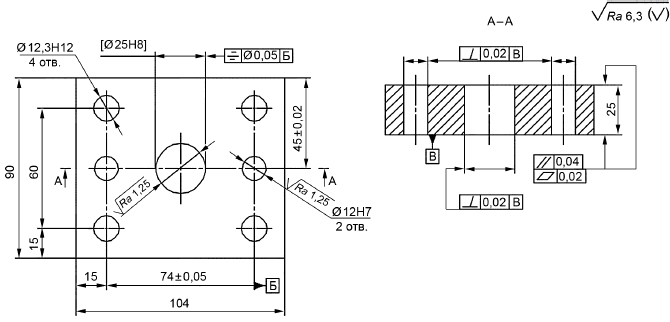

1) Неуказанные предельные отклонения размеров - h12, ![]() ,

, ![]() .

.

2) Общие допуски формы и расположения - ГОСТ 30893.2-Н.

3) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поля допусков.

4) Материал: сталь 45 по ГОСТ 1050.

Рисунок А.2 - Пуансон

|

1) Неуказанные предельные отклонения размеров ![]() ,

, ![]() .

.

2) Притупление кромок 25h7 не допускается.

3) Твердость HRC 58 ... 62.

4) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поле допуска.

5) Материал: сталь У8 по ГОСТ 1435.

Рисунок А.3 - Нож

|

_______________

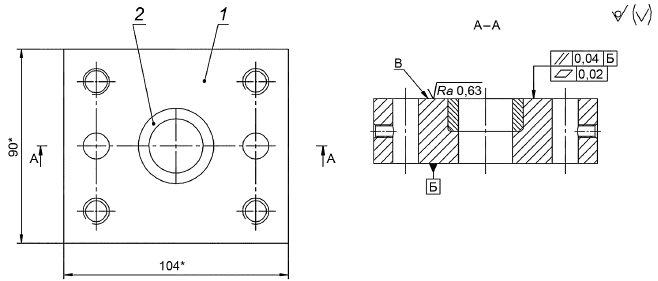

* Размеры для справок.

После сборки шлифовать общую плоскость В деталей поз.1 и поз.2 до устранения уступа на линии их сопряжения.

1 - плита нижняя; 2 - втулка

Рисунок А.4 - Плита нижняя в сборе

|

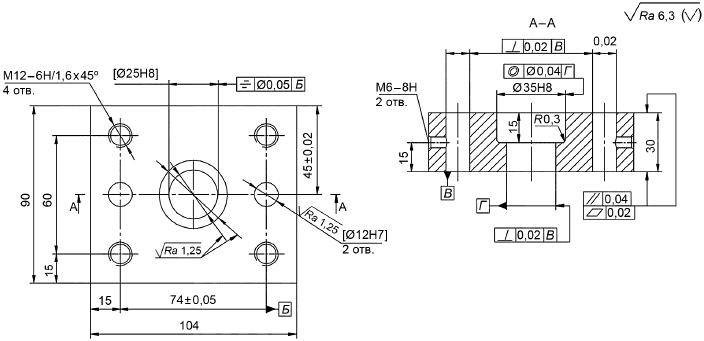

1) Обработку по размерам в квадратных скобках производить совместно с дет. "Плита верхняя".

2) Обработку отв. 25Н8 производить после установки направляющих штифтов.

3) Неуказаны предельные отклонения размеров - h12, ![]() ,

, ![]() .

.

4) Общие допуски формы и расположения - по ГОСТ 30893.2-Н.

5) Острые кромки по наружному контуру детали притупить фаской 0,5 мм.

6) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поля допусков.

7) Материал: сталь 45 по ГОСТ 1050.

Рисунок А.5 - Нижняя плита

|

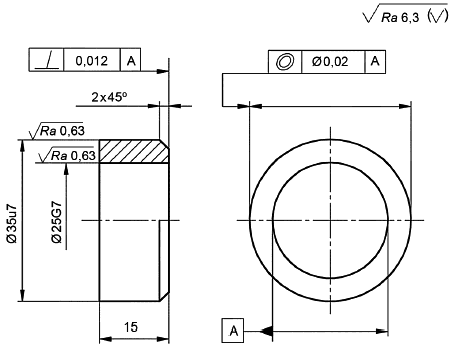

1) Неуказанные предельные отклонения размеров h14, ![]() ,

, ![]() .

.

2) Общие допуски формы и расположения - ГОСТ 30893.2-Н.

3) Твердость HRC 58 ... 62.

4) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поле допуска.

5) Материал: сталь У8 ГОСТ 1435.

Рисунок А.6 - Втулка

|

1) Неуказанные предельные отклонения размеров h14, ![]() ,

, ![]() .

.

2) Общие допуски формы и расположения - ГОСТ 30893.2-Н.

3) Твердость HRC 58 ... 62.

4) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поле допуска.

5) Материал: сталь У8 ГОСТ 1435.

Рисунок А.7 - Штифт

|

1) Обработку по размерам в квадратных скобках производить совместно с дет. "Плита нижняя".

2) Обработку отв. 25Н8 производить после установки направляющих штифтов.

3) Неуказанны предельные отклонения размеров - h12, ![]() ,

, ![]() .

.

4) Общие допуски формы и расположения - ГОСТ 30893.2-Н.

5) Острые кромки по наружному контуру детали притупить фаской 0,5 мм.

6) В детали не допускаются трещины, расслоения, раковины. Не допускаются вмятины, выводящие размеры детали за поля допусков.

7) Материал: сталь 45 по ГОСТ 1050.

Рисунок А.8 - Плита верхняя

Приложение Б

(рекомендуемое)

Приспособление для испытаний образцов на срез

|

Рисунок Б.1 - Приспособления для испытания образцов на срез

Приложение В

(рекомендуемое)

Результаты испытаний образцов на срез

N п/п | Маркировка | h, мм | D, мм | d, мм |

|

| Примечание |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Материал, схема армирования, число слоев, N партии материала и др. | |||||||

1 | |||||||

2 | |||||||

3 | |||||||

4 | |||||||

5 | |||||||

Исполнитель | |||||

Подпись | Ф. И. О. | Дата |

УДК 666.162:629.12.011.83:006.354 | ОКС 83.120, 83.080.20 |

Ключевые слова: композиты полимерные, прочность при срезе | |

Электронный текст документа

и сверен по:

, 2017