ГОСТ Р 56813-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Руководство по изготовлению пластин для испытания и механической обработки

Polymer composites. Guide for preparation of flat panel testing and machining

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "НПО Стеклопластик" совместно с Объединением юридических лиц "Союз производителей композитов", на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2070-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5687/Д5687М-95* (2007) "Руководство для приготовления плоских составных панелей с указаниями по обработке с целью приготовления образцов" (ASTM D5687/ D5687M-95 (2007) "Standard Guide for Preparation of Flat composite Panels with Processing Guidelines for Specimen Preparation") путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДА. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные ссылки и положения, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, заключены в рамки из тонких линий.

В настоящий стандарт не включены разделы 5, 6, подраздел 3.2, приложение Х.4 примененного международного стандарта, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

В настоящем стандарте раздел 2 изменен в соответствии с особенностями российской национальной стандартизации.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения |

Настоящий стандарт распространяется на композитные материалы с полимерной матрицей, армированной волокном, и устанавливает общие требования к изготовлению и механической обработке образцов для испытания. |

2 Нормативные ссылки В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 9805-84 Спирт изопропиловый. Технические условия ГОСТ 32794-2014 Композиты полимерные. Термины и определения (ASTM D3878-07(2013) Стандартная терминология для композитных материалов, ASTM D883-12 Стандартная терминология, касающаяся пластмасс) |

ГОСТ 427-75 Линейки измерительные металлические. Технические условия ГОСТ 6507-90 Микрометры. Технические условия |

ГОСТ Р 56679-2015 Композиты полимерные. Метод определения пустот (ASTM D2734-09 Стандартная методика испытаний содержания пустот в армированных пластмассах) ГОСТ Р 56682-2015 Композиты полимерные. Методы определения объема матрицы, армирующего наполнителя и пустот (ASTM D3171-11 Стандартные методики определения содержания составных частей в композитных материалах) ГОСТ Р 56806-2015 Композиты полимерные. Идентификация полимерных композитов в электронных базах данных (ASTM Е1309-00(2011) Стандартное руководство по обозначению композитных материалов с полимерной матрицей, армированных волокном, в базах данных) ГОСТ Р 56807-2015 Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования (ASTM Е1434-2013 Стандартное руководство для регистрации результатов механических испытаний композитных материалов, армированных волокном, в базах данных) |

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. |

3 Термины и определения |

В настоящем стандарте применены термины и определения по ГОСТ 32794. |

4 Сущность метода |

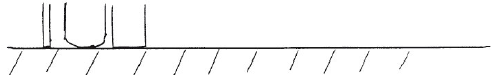

Процесс изготовления образцов для испытания включает в себя 8 стадий, приведенных на рисунке 1. |

|

Стадии 4 и 5 могут меняться местами. Стадии 6, 7 и 8 могут меняться местами. Образцы для испытания должны быть идентифицированы в соответствии с ГОСТ Р 56806 и ГОСТ Р 56807. Идентификация образцов также включает описание применяемого оборудования, стадий процесса и всех отклонений от установленного в настоящем стандарте процесса изготовления образцов для испытания. |

5 Оборудование и материалы |

5.1 Оборудование 5.1.1 Стол для укладки Стол должен быть высотой 1 м или регулируемый по высоте с широкой поверхностью для укладки. Стол должен быть доступным со всех сторон. У стола должна быть нижняя поверхность из металла или дерева, имеющая опору. Поверхность стола должна быть из небьющегося стекла с краями, защищенными алюминиевым уголком или прочным прозрачным пластмассовым листом. 5.1.2 Пластины для испытания (опорная пластина и верхняя пластина). Пластины должны быть из алюминия или стали. Опорная пластина должна быть толщиной не менее 6 мм, а верхняя пластина не менее 3 мм. Отклонение плоскостности формовочных пластин не должно превышать 0,05 мм. 5.1.3 Гидравлический пресс для отверждения с обогреваемыми плитами и рабочим столом, обеспечивающий испытание в соответствии с требованиями настоящего стандарта. Рекомендуется использовать пресс, который может обеспечивать по запрограммированному циклу снижение температуры и давления при регулировании/контроле параметров рабочего стола. |

Обогреваемые плиты должны обеспечивать нагрев со скоростью 3°С/мин и поддерживать температуру отверждения в заданных пределах. 5.1.4 Автоклав, обеспечивающий требуемое давление с точностью 5%, нагрев со скоростью 3°С/мин и поддержание температуры отверждения в заданных пределах. 5.1.5 Сушильный шкаф, обеспечивающий нагрев со скоростью 3°С/мин и поддерживающий температуру отверждения в заданных пределах. 5.1.6 Оборудование для механической обработки приведено в таблице 1. 5.1.7 Вакуумный насос Вакуумный насос должен быть расположен над столом на расстоянии не более 45 м от места укладки. Мощность насоса зависит от размера автоклава и расстояния от насоса до места укладки. 5.1.8 Вакуумный мешок. 5.1.9 Нож или лезвие. 5.1.10 Деревянный или пластмассовый ролик или лопаточка. 5.1.11 Наждачная бумага с зернистостью 5 по ГОСТ 3647. 5.1.12 В качестве измерителей деформаций используют тензорезисторы, обеспечивающие измерение деформации с погрешностью не более 1% от предельного значения измеряемой величины. |

5.1.13 Линейки по ГОСТ 427, обеспечивающие измерение линейных размеров с погрешностью не более 0,5 мм. 5.1.14 Микрометры по ГОСТ 6507, обеспечивающие измерение толщины с точностью до 0,01 мм. 5.1.15 Весы по ГОСТ Р 53228 должны обеспечивать измерение массы с точностью до 0,01 г. |

Таблица 1 - Оборудование для механической обработки

Оборудование | Деталь, контактирующая с образцом для испытания | Скорость/давление | Ограничения по оборудованию |

Пила с водяным охлаждением | Диск с алмазным покрытием (зернистость поверхности не более 6 по ГОСТ 3647) | Скорость резки не менее 180 м/мин | - Прямолинейность 0,02 мм на 100 мм длины; - Могут быть неточности по толщине резки; - Скос по толщине связан со скоростью вращения диска; - Имеется тенденция к скачкам при взаимодействии с различными материалами, включая начальный контакт с образцом; - Шероховатость поверхности не более 0,80 мкм. |

Гидроабразивная резка | Поток воды | Минимальное давление 275 МПа при толщине образца для испытания более 3 мм | - Прямолинейность не менее 0,01 мм на 100 мм длины; - При начальной пробивке происходит расслоение образца для испытания, поэтому на образце должно быть отверстие диаметром 10 мм, чтобы не требовалось предварительное сверление; - Минимальная ширина резки 0,25 мм без абразивов и 0,75 мм с абразивами; - Чувствительность к расслоению возрастает с увеличением скорости подачи воды; - Шероховатость поверхности не более 3,2 мкм |

Ленточная пила | Лезвие ленточной пилы | Скорость резки не менее 915 м/мин; Число зубьев на метр - 400-550 | - Только прямые, широкие резы; - Шероховатость поверхности не более 6,3 мкм. Данное значение шероховатости поверхности является недопустимым для дальнейшей обработки образца |

Дрель | Сверло | - частота вращения 3000 мин - при использовании буровых сверл частоту вращения можно снизить до 1500 мин | - Допуск на округлость отверстия не менее 0,01 мм; - Вибрация при сверлении контролируется частотой вращения; - Возможно расслоение; - Шероховатость поверхности не более 0,80 мкм |

Фрезерный станок | Алмазные или твердосплавные фрезы диаметром 12 мм | Минимальная частота вращения 25000 мин | - Рекомендуют водяное охлаждение; - Создают микротрещины (особенно в образцах с хрупкими матрицами); - Шероховатость поверхности не более 1,6 мкм |

Пескоструйный аппарат | Песок для абразивной обработки (зернистость не более 6 по ГОСТ 3647) | - | - Трудно обеспечить постоянное давление по отношению к поверхности; - Применяют к частям образцов или к образцам с кривизной поверхности |

Точильный камень | Шлифовальный круг (зернистость поверхности не более 6 по ГОСТ 3647) | Минимальная частота вращения 3000 мин | - За один проход удаляется не более 0,02 мм от толщины образца для испытания; - Обеспечивает только гладкую поверхность; - Шероховатость поверхность не более 0,4 мкм |

5.2 Материалы |

5.2.1 Препрег с полимерной матрицей, армированной однонаправленными или ортогональными волокнами. 5.2.2 Эластичное мембранное полотно. 5.2.3 Антиадгезионная пленка, перфорированная антиадгезионная пленка, изготовленные из поливинилфторида (PVF), политетрафторэтилена (PTFE) или ткани покрытой PTFE. 5.2.4 Проницаемый материал: алюминиевая сетка или стеклоткань. 5.2.5 Впитывающий материал, обеспечивающий впитывание излишков смолы: стеклоткань. 5.2.6 Термопары в соответствии с требованиями нормативного документа или технической документации. 5.2.7 Резиновые уплотнители толщиной в зависимости от толщины пластин для испытания (3 мм, 4,5 мм и 6 мм). Уплотнители должны иметь ширину 25 мм и клеевое покрытие с одной стороны. Резиновые уплотнители укладывают по периметру пластин для испытания. Примечание - Резиновые уплотнители используют до температуры 280°С из-за ограничений по клеевому слою. При более высокой температуре используют герметики. 5.2.8 Герметик в соответствии с требованиями нормативного документа или технической документации. 5.2.9 Уплотнительная лента, стойкая к температуре, с клеевым покрытием с одной стороны шириной 25 мм или 50 мм. 5.2.10 Адгезив в соответствии с требованиями нормативного документа или технической документации. 5.2.11 Изопропиловый спирт по ГОСТ 9805. |

6 Процедура изготовления образцов для испытания

|

6.1 Укладка слоев 6.1.1 Опорную и верхнюю пластину покрывают антиадгезионной пленкой за исключением места, где будет нанесен герметик. |

6.1.2 Вырезают из препрега образцы на расстоянии 15 мм от кромки и укладывают их друг на друга на опорной пластине. Количество, размеры, ориентацию выкладки (приведена в приложении А) слоев устанавливают в нормативном документе или технической документации на изделие, для определения характеристик которого изготавливают образцы для испытания, или в нормативном документе, в котором устанавливают метод испытания образцов для испытания. При определении размера слоев учитывают ограничения по имеющемуся оборудованию для укладки (опорная и верхняя пластины) и оборудованию отверждения (гидравлический пресс, автоклав, сушильный шкаф). |

6.1.3 Сверху и/или снизу уложенных слоев препрега размещают впитывающий материал. Между уложенными слоями препрега и впитывающим материалом должна быть расположена перфорированная антиадгезионная пленка, чтобы предотвратить текучесть смолы. |

6.1.4 Слои выравнивают роликом или лопаткой, чтобы они лучше прилегали друг к другу. |

6.1.5 Дефекты при укладке минимизируют путем компенсации последующего слоя (например, ступенчатой укладкой слоев). |

6.1.6 После укладки слоев по 6.1.1-6.1.3 заготовку уменьшают в объеме, чтобы избежать пористости. Заготовку следует уменьшить на 2,5 мм по толщине. |

Примечание - Циклы уменьшения объема выполняют под вакуумом при комнатной температуре. Они зависят от материала и размера образца для испытания. |

6.1.7 Сверху впитывающего материала укладывают проницаемый материал и покрывают верхней пластиной, чтобы минимизировать изменение толщины образца для испытания. Если используется верхняя пластина, то необходимо использовать резиновые уплотнители. |

6.1.8 Рекомендации по укладке слоев приведены в приложении Б. |

6.2 Отверждение 6.2.1 Для контроля температуры отверждения устанавливают термопару на расстоянии не более 25 мм от края заготовки. |

6.2.2 Для отверждения используют гидравлический пресс или автоклав. Температуру, давление и время отверждения устанавливают в нормативном документе или технической документации на материал. Температура в любой точке поверхности пластины во время отверждения не должна отличаться более чем на ±2°С от температуры отверждения. |

Допускается проводить процесс отверждения под вакуумом. Глубина вакуума должна составлять не менее 75 кПа со снижением за 5 мин не более чем на 3,5 кПа. |

6.2.3 Последующее отверждение пластин происходит без приложения давления. |

6.3 Начальная резка |

6.3.1 После завершения отверждения извлекают заготовку из пресса или автоклава и охлаждают, если необходимо, при этом избегают деформации, повреждений и т.д. |

6.3.2 Обрезают заготовку с каждой стороны не менее чем на 10 мм. |

6.3.3 Вырезают образцы для испытания из заготовки при помощи ленточной пилы, гидроабразивной резки или пилы с водяным охлаждением. Требования к форме и размерам образцов для испытания, ориентации армирующего наполнителя в образцах для испытания устанавливают в нормативном документе или технической документации на изделие, или в нормативном документе, в котором устанавливают метод испытания образцов для испытания. |

6.4 Приклеивание накладок |

6.4.1 Приклеивают накладки, если это необходимо для проведения испытания, для которого изготавливают образцы. |

6.4.2 Накладки приклеивают с помощью адгезива с учетом следующих рекомендаций: |

6.4.2 Накладки приклеивают с помощью адгезива с учетом следующих рекомендаций: |

- давление и температура во время отверждения адгезива должны соответствовать 6.2.2; |

- температура отверждения адгезива должна быть не более 80% температуры стеклования матрицы образца для испытания; |

- температура отверждения адгезива должна быть не более 80% температуры стеклования матрицы образца для испытания; |

- цикл отверждения адгезива не должен воздействовать на дальнейшее отверждение образца для испытания, если только этого не требуется; |

- адгезив должен полностью контактировать с образцом для испытания и накладкой, если это не выполняется, необходимо обработать образец для испытания наждачной бумагой, а затем изопропиловым спиртом; |

- накладки скашивают на концах, чтобы уменьшить концентрацию напряжения на конце накладки. Это необходимо только при нагружениях, которые вызывают преждевременное разрушение образца для испытания на конце накладки. |

6.5 Механическая обработка Проводят механическую обработку образца для испытания с помощью оборудования, приведенного в таблице 1. |

6.6 Нанесение покрытия Если необходимо, наносят дополнительные покрытия на образец для испытания для проведения ручной обработки, контроля влияния внешних воздействий или выявления дефектов. Покрытия применяют в соответствии с рекомендациями изготовителя. |

6.7 Кондиционирование Кондиционируют образец для испытания не менее 2 ч при температуре (23±2)°С и относительной влажности (50±5)%, если иное не установлено в нормативном документе или технической документации на материал. |

6.8 Прикрепление тензорезисторов Прикрепляют тензорезисторы на образец для испытания для измерения деформации. |

7 Методы контроля качества 7.1 Внешний вид (дефекты) образцов для испытания определяют визуально, без применения увеличительных приборов 7.2 Взвешивают образец для испытания и записывают результат с точностью до 0,1 г. 7.3 Линейкой измеряют длину и ширину вдоль противоположных ребер образца для испытания. Вычисляют среднее арифметическое значение каждой пары измерений и округляют результат до целого значения. 7.4 Микрометром измеряют толщину образца для испытания в четырех углах, отступив от каждого края не менее 25 мм, и в центре. Вычисляют среднее арифметическое по результатам пяти измерений и округляют результат до первого десятичного знака после запятой. 7.5 Содержание армирующего наполнителя, содержание пустот определяют по ГОСТ Р 56682 или ГОСТ Р 56679. |

8 Протокол изготовления образцов для испытания Протокол изготовления образцов для испытания должен содержать: - ссылку на настоящий стандарт; - место и дату производства образцов для испытания; - описание используемого материала, включая свойства и тип смолы, свойства и тип армирующего наполнителя; - информацию о количестве и толщине слоев, последовательности их укладки и ориентации слоев; - описание процедуры изготовления образцов для испытания (давление формования, график зависимости температуры от времени, время постотверждения и температура, и т.д.); - длину, ширину и толщину образца для испытания; - условия кондиционирования; - информацию о тензорезисторах (если использовались); - результаты о проверке качества изготовления образцов для испытания; - любые отклонения от настоящего стандарта. |

Приложение А

(справочное)

Система обозначения направления укладки

А.1 Система обозначения имеет следующую общую форму

Ply[(A/)(B/)

...]

, (А.1)

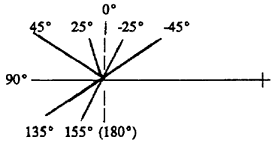

где А/ и В/ - ориентация слоя, в градусах, относительно основной оси ламината. Выражается как угол между ±0° и ±90° (см. рисунок А.1). Каждый слой отделяют косой чертой, косую черту не применяют, если у всех слоев одинаковая ориентация;

n и N

- обозначение типа материала слоя ламината;

С - количество слоев определенной ориентации, уложенных вместе;

D - подстрочный символ, обозначающий, является ли ламинат симметричным относительно средней плоскости. Если ламинат не симметричен, то поле оставляется незаполненным. Если ламинат симметричен, то D=s;

N- обозначает расположение слоя, не связанное с его ориентацией, например "крест-накрест", "ступенчатое сложение слоев" и т.д. Расположение слоя должно быть полностью описано в примечании.

Рисунок А.1 - Углы, используемые для описания ориентации слоя в ламинате

А.2 Примеры

Ламинат | Краткое обозначение | Полное обозначение |

Ламинат для оценки текучести смолы | [(0/90) | 0,90,0,90 |

Ламинат для определения растяжения в направлении 0° | [0 | 0,0,0,0,0,0,0 с дополнительными примечаниями для определенных слоев |

Ламинат для оценки расслаивания края | [(+25/-25) | +25, -25, +25, -25,90,0,90, -25, +25, -25, +25 |

Ламинат для определения растяжения или сжатия открытого отверстия | [+45/90/-45/0] | +45,90, -45,0,0, -45,90, +45 |

Ламинат для определения сжатия после удара | [+45/90/-45/0] | +45,90, -45,0, +45,90, -45,0, +45,90, -45,0, +45,90, -45,0,0, -45,90, +45,0, -45,90, +45,0, -45,90, +45,0, -45,90, +45 |

Приложение Б

(справочное)

Рекомендации по укладке

Б.1 Ступенчатое сложение слоев при укладке

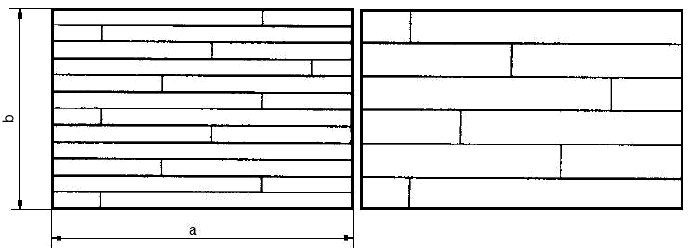

Ступенчатое сложение выполняют для того, чтобы сделать ламинат более однородным (например, если в препреге увеличено содержание смолы по ширине). Если ширина препрега меньше, чем размер панели формы, то препрег необходимо укладывать ступенчато. На рисунке Б.1 приведен пример ступенчатого сложения слоев.

а - ширина слоя; b - толщина слоя

Рисунок Б.1 - Пример ступенчатого сложения слоев (вид с боку)

Б.2 Применение сетки

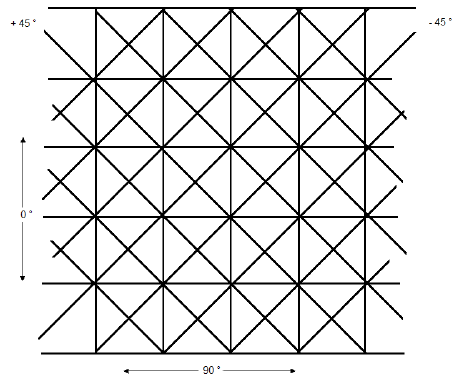

Сетку используют для определения угла ориентации слоя относительно главной оси ламината. При укладке край каждого слоя выравнивают по отношению к соответствующей линии сетки. На рисунке Б.2 приведен пример расположения сетки для ориентации слоев под углами 0/90° и 45°.

Рисунок Б.2 - Пример расположения сетки

Б.3 Разметка направления армирования при укладке

Б.3.1 Перед отверждением маркируют направление армирующего наполнителя одним из способов по Б.3.2-Б.3.3.

Б.3.2 Размещают алюминиевую фольгу или ткань размером 15х30 мм в правом нижнем углу образца для испытания с ориентацией армирующего наполнителя.

Б.3.3 Наносят направление армирующего наполнителя по краю верхней пластины.

Б.4 Схемы укладки слоев

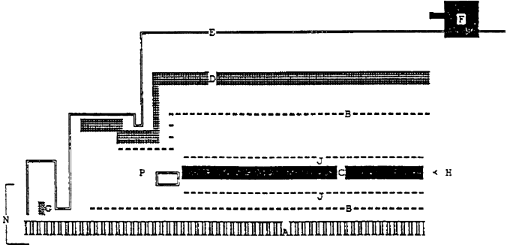

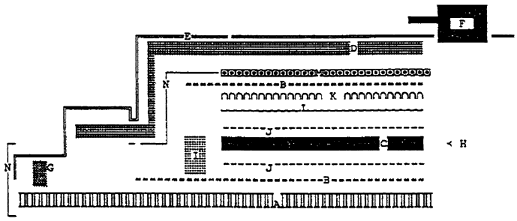

Схемы укладки слоев и вспомогательных материалов приведены на рисунках Б.3-Б.5.

А - опорная пластина; В - антиадгезионная пленка; С - уложенные слои препрега; D - мембранное полотно; Е - вакуумный мешок; F - вакуумный разъем; G - герметик; Н - термопара; I - резиновый уплотнитель; J - антиадгезионная пленка; K - проницаемый материал (может состоять из нескольких слоев); L - впитывающий материал; М - верхняя пластина; N - уплотнительная лента

Рисунок Б.3 - Схема укладки слоев N 1 с использованием проницаемого материала

Примечание - Схема N 1 обеспечивает:

- вертикальное течение смолы во время термофикции*;

___________________

* Текст документа соответствует оригиналу. - .

- пределы бокового течения смолы;

- минимальное изменение толщины за счет верхней пластины.

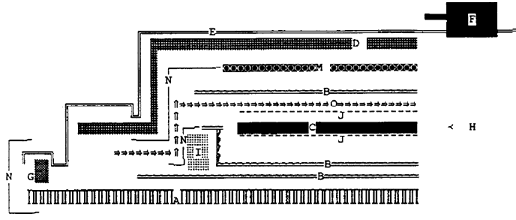

О - подача воздуха

Рисунок Б.4 - Схема укладки слоев N 2 с минимальным растеканием смолы

Примечание - Схема N 2 обеспечивает:

- гладкие поверхности образца для испытания;

- минимальное растекание смолы;

- минимальное изменение толщины за счет верхней пластины.

Р - проницаемый материал шириною 25 мм

Рисунок Б.5 - Схема укладки слоев N 3 без верхней пластины

Примечание - Схема N 3 обеспечивает:

- боковое растекание смолы;

- гладкие поверхности образца для испытания;

- увеличение толщины образца для испытания.

Приложение ДА

(справочное)

Положения ASTM D5687/D5687M, которые применены в настоящем стандарте с модификацией их содержания

ДА.1 Раздел 1 Область применения

1.1 Данное руководство содержит указания, обеспечивающие надлежащую подготовку слоистых материалов и образцов для испытаний из армированного предварительно пропитанного композитного материала на органической матрице. Метод применим только к материалам с органическими матрицами с однонаправленным армированием волокна (лента) и ортогональным профилем переплетения. Изготовление образцов для испытаний из других форм материалов может потребовать отклонения от общих указаний, приведенных в настоящем стандарте. Иные методы обработки с целью приготовления контрольного образца для испытаний, например пултрузия, формование намоткой пучка или литьевое прессование полимера, не рассматриваются.

1.2 Подготовка образца состоит из 8-стадийного процесса, представленного на рисунке 1 и в разделе 8. Способы отверждения слоистых материалов предполагают использование пресса и автоклава. Данная методика предполагает, что материалы должным образом обрабатывают в испытательном устройстве для удовлетворения требований, определенных поставщиком(-ами) материалов, а также их спецификацией, или и тем и другим. Идентификация материала и указания по поиску информации о нем представлены в руководстве Е 1309. Образцы для испытаний должны непосредственно поверяться на принадлежность к материалу так, как это определено в руководстве Е 1434.

Надлежащая идентификация образцов для испытаний также включает определение технологического оборудования, стадий процесса и всех отклонений, выявляемых во время обработки.

1.3 Величины, определяемые в единицах СИ либо в единицах "дюйм-фунт", принимают за стандартные. В тексте "дюймы-фунты" указаны в скобках. Величины, указанные в каждой из систем, могут быть не эквивалентны; поэтому, каждую систему следует использовать отдельно от другой. Смешивание величин от обеих систем может привести к несоответствию стандарту.

1.4 Данный стандарт не подразумевает рассмотрения проблем, связанных с техникой безопасности при его использовании. Ответственностью пользователя стандарта является разработка соответствующих методик техники безопасности и охраны труда, а также определение применимости установленных законом на этот счет ограничений использования стандарта.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДА.2 Раздел 4 Сущность метода

4.1 В данном руководстве описана общая последовательность процесса приготовления плоских композитных панелей и даются специфические методические рекомендации, как правило, применяемые к слоистым волоконно-армированным полимерно-матричным композитным материалам с целью изготовления испытательного образца на каждой стадии процесса.

4.2 Специфические методы, включенные в данное руководство, являются тем минимумом, который необходим для распространенных систем композитных материалов, охваченных рамками данного руководства. Возможно, что для данной области применения будет необходимо добавить другие методы или заменить те, что описаны в данном руководстве.

Примечание - Данный раздел изменен в настоящем стандарте в целях соблюдения норм русского языка и стиля изложения.

ДА.3 Раздел 7 Оборудование и материалы

Примечание 1 - В данном разделе указан список подходящих устройств и материалов, он может быть полезным для новых пользователей.

7.1 Оборудование:

7.1.1 Внешние условия при укпадке/Инструменты:

7.1.1.1 Столы. Столы должны быть высотой 1 м [3 фута] (или быть регулируемыми) с широкой поверхностью для укладки. Стол должен быть доступным со всех сторон. Нижняя поверхность должна быть из металла или дерева, имеющая опору. Поверхность стола должна быть из (1) небьющегося стекла с краями, защищенными дюралюминиевым уголком или (2) прочным прозрачным пластмассовым листом.

7.1.1.2 Удобная доступность материалов для укладки. На настенных стойках хранят массу ткани, TFE и другие расходные материалы для упаковки в пакеты. Стойки обычно включают стальные стержни, на которых держатся рулоны материала. Стержни должны удерживать рулоны материала шириной до 1,5 м [60 дюймов]. Расстояние между стойками должно быть не менее 0,4 м [15 дюймов]; расстояние между стержнями: расстояние от нижнего стержня до пола должно быть не менее 0,6 м [25 дюймов], а от верхнего стержня до пола - не более 2,2 м [85 дюймов]. В шкафах и ящиках хранят другие материалы для укладки, такие как герметики, запасная лента, вакуумные пары, шланги, покрывающие пластины, термопарные провода и прочее. Для удобства материалы раскладывают по отделениям.

7.1.1.3 Подача вакуума. Верхнего трубопровода для подачи вакуума с бухтой гибкого шланга, подвешенного над столом, будет достаточно. Вакуумный насос должен располагаться не далее 45 м [150 футов] от места укладки.

7.1.1.4 Чистота и взвешенные в воздухе частицы. Контроль наличия пыли в воздухе, на поверхностях и другие загрязнения (от кожи или от контакта с материалом) должен быть приоритетом. Необходимо иметь в наличии соответствующие воздушные фильтры, перчатки, состав и ткань для протирки полов с целью минимизировать загрязнения.

7.1.2 Инструментальные пластины. Пластин из алюминия или стали будет достаточно. Пластина должна быть минимальной толщиной 6 мм [0,25 дюйма] [опорная пластина] и толщиной 3 мм [0,125 дюйма] [покрывающая пластина] с допуском по плоскостности 0,05 мм [0,002 дюйма]. Поверхность покрывают выпуском из пресс-формы, за исключением пространства вдоль краев, где будет накладываться герметик.

7.1.3 Режущие устройства. Режущими устройствами могут являться устройства, начиная от простого выдвигающегося лезвия ножа и сапожного ножа до ультразвуковых и лазерных устройств. Всякий раз, когда есть поверхность для резки, соразмерно ей оценивают изнашивание данного устройства. Если лезвие режет без захватывания материала, то лезвие достаточно остро и не должно заменяться.

7.1.4 Источник вакуума. Глубина вакуума на месте укладки должна составлять не менее 75 кПа [22 дюйма рт.ст.] со снижением за 5 мин не больше, чем на 3,5 кПа [1 дюйм рт.ст.]. Мощность насоса зависит от размера автоклава и расстояния насоса от укладки. Стандартных масляных насосов будет достаточно.

7.1.5 Уменьшение объема:

7.1.5.1 Мешок. Одного из двух типов может быть достаточно: (1) промышленный резиновый мешок с источником вакуума или (2) мешок самостоятельного изготовления, сделанный из инструментальной пластины, вакуумного разъема и материалов для вакуумного мешка.

7.1.5.2 Для механического уменьшения объема используют жесткий деревянный или пластмассовый ролик или лопаточку.

7.1.6 Вакуумные входы. Используют шланговые разъемы, обеспечивающие плоскую поверхность по отношению к материалу дыхательной ткани. Вход присоединяют к шлангу с помощью быстроразъемного соединения. Шланг - плетеный армированный. Как шланг, так и разъем должны выдерживать температуру и давление отверждения.

7.2 Расходные материалы для укладки:

7.2.1 Пленки для упаковки в пакеты размещают над укладкой и прикрепляют к опорной пластине герметиком.

7.2.1.1 Для термофиксации при температуре не более 200°С [400°F] используют пленку из нейлона-6 толщиною 0,06 мм [0,002 дюйма], которую применяют для работ с вакуумом.

7.2.1.2 Для термофиксации при температуре не более 230°С [450°F] используют термостойкую пленку из нейлона-66 толщиною 0,06 мм [0,002 дюйма], которую применяют для работ с вакуумом.

7.2.1.3 Для термофиксации при температуре от 230°С до 425°С [450°F-800°F] применяют особые материалы для упаковки в пакеты, учитывая температуру и применение.

Примечание 2 - Большинство других материалов для укладки (особенно герметик, пропускная ткань, отделяющийся слой, вакуумные разъемы, шланги, термопары) возможно, также нуждаются в замене для работы при более высокой температуре. Для некоторых других частей, таких как пропускная и дыхательная ткани не существует термостойкого эквивалента. Для особенного применения при температуре выше 230°С [450°F] необходимо проконсультироваться с поставщиками.

7.2.2 Выпускные ткани позволяют слоистому материалу отделяться от других тканевых материалов.

7.2.2.1 Отделяющиеся слои. Имеется в продаже несколько типов отделяющегося слоя. Выпускные свойства и свойства стягивания варьируют в зависимости от волокна и стиля материала. Нейлон и поликарбонат являются двумя распространенными типами волокна. Арамид используют при более высокой температуре, выше 230°С [450°F], Отделяющиеся слои обычно используются, когда требуется вторичное приклеивание.

7.2.2.2 Выпускная ткань, покрытая TFE. Как правило, используют ткани, у которых имеется существенное воздушное пространство. Они используются для отделения слоистого материала от пропускной ткани.

7.2.3 Непористую пленку TFE используют в качестве выпускной для отделения штабелей слоев от инструмента или покрывающей пластины.

7.2.4 Дыхательная ткань - ткань, которая позволяет даже газу выходить над поверхностью укладки. Дыхательная ткань также помогает минимизировать проколы мешка металлическими пластинами. Используют (1) теплоизолированный материал типа 10 или (2) стеклоткань вида 1581.

7.2.5 Пропускная ткань - ткань, которая позволяет матрице втекать в нее. Используют (1) стеклоткань вида 120 с отделкой или (2), материал вида CW1850.

7.2.6 Термопары позволяют контролировать температуру:

7.2.6.1 До температуры 370°С [700°F] используют термопарную проволоку типа J, номер 24

Провод меньшего номера или того же самого, но типа K используют для более высокой температуры.

7.2.6.2 Используют позолоченные 2-контактные термопарные разъемы.

7.2.7 Перекрытия. Перекрытия могут быть из силоксанового каучука или коры пробкового дерева. Они могут быть различной толщины в зависимости от толщины панели 3 мм [0,125 дюйма], 4,5 мм [0,188 дюйма] и 6 мм [0,25 дюйма]. Толщина перекрытий должна немного превышать толщину панели. Перекрытия обычно имеют ширину 25 мм [1 дюйм] и клеевое покрытие с одной стороны.

Примечание 3 - В перекрытиях и отделяющихся слоях могут содержаться химические соединения, которые могут влиять на вторичные операции по приклеиванию. Имеются различные материалы. Подбирают подходящий материал для каждой отдельной операции.

Примечание 4 - Перекрытия из силоксанового каучука могут использоваться до температуры в 280°С [545°F] из-за ограничений по клеевому слою. При более высокой температуре могут использоваться прессуемые герметики.

7.2.8 Прессуемый герметик обеспечивает надлежащее вакуумное уплотнение при наложении между опорной пластиной и вакуумной пленкой. Существует несколько герметиков для различных температур.

7.2.9 Лента:

7.2.9.1 При укладке используют ленту с клеевым покрытием с одной стороны. Лента шириной обычно 25 или 50 мм [1 или 2 дюйма] остается в поверхностном контакте с пластиной или перекрытием при действии температуры и давления. Лента должна выдерживать тепло, выделяемое при отверждении.

7.2.9.2 В качестве вспомогательной ленты при укладывании слоев в штабель используют ленту с двухсторонним клеевым покрытием, шириной, как правило, 25 мм [1 дюйм].

7.3 Испытательный материал - испытательный материал (с предварительной пропиткой) не должен содержать загрязнений. Материал необходимо развернуть, сняв со стойки. Ни при каких условиях материал не должен сворачиваться сам по себе. Прежде, чем сгибать материал, ленты на концах следует удалять.

7.4 Оборудование отверждения:

7.4.1 Пресс - существуют разнообразные прессы с гидравлическим и воздушным приводом. В общем случае предпочтителен гидравлический пресс с рабочим столом и подкладкой. Общим требованием является подача охлаждающей воды. Рекомендуют использовать пресс, который может обеспечивать по запрограммированному циклу снижение температуры и давления при регулировании/контроле параметров рабочего стола. Плиты с обогревом пресса должны быть достаточно крупными, чтобы удерживать укладку и обеспечивать достаточное давление на поверхность укладки. Подкладки пресса должны иметь плоскостность 0,3 мм [0,01 дюйма]. Необходимо определять плоскостность пресса при отсутствии плит обогрева и при минимальном контакте.

7.4.2 Автоклав - Способен поддерживать процесс укладки. Обеспечивает надлежащее регулирование и контроль цикла отверждения, включая создание необходимого давления и температуры, а также поддержание вакуума при необходимости.

7.4.3 Сушильный шкаф - Способен поддерживать процесс укладки и обеспечивать надлежащее регулирование и контроль вакуума и температуры.

7.5 Оборудование для механической обработки - Оборудование для механической обработки описано в таблице Х3.1.

7.6 Вторичное приклеивание:

7.6.1 Выпускная ткань - Рекомендуют использовать отделяющийся слой (раздел 7.2.2).

7.6.2 Клеевые составы - Получают клеевой состав, подходящий для отдельных требований испытания (например, не используют составы с низкой прочностью на сдвиг, если прикладывают значительные сдвиговые нагрузки на соединяемые части), а также по условиям температуры и влажности. Необходимо соблюдать рекомендуемые изготовителем условия использования и термофиксации.

7.6.3 Набор инструментов - Инструментами устанавливается положение тензорезистора по длине и положение лапки. Инструменты, как правило, из стали или алюминиевого сплава, покрытые выпуском из пресс-формы. Обычно лапку и расстояние до тензорезистора устанавливают статическим пружинным устройством нагружения или контрольными штифтами и проставками.

7.7 Замеры деформации:

7.7.1 Паяльник, способный нагреть припой до плавления.

7.7.2 Припой/флюс, рекомендуемый изготовителем тензорезистора с учетом типа датчика и провода.

7.7.3 Провод, рекомендуемый изготовителем тензорезистора или испытательной машины.

7.7.4 Подготовка поверхности:

7.7.4.1 Чтобы слегка затереть поверхность, используют наждачную бумагу с зернистостью поверхности 220.

7.7.4.2 Поверхность очищают изопропиловым спиртом или другим химическим веществом, которое не агрессивно по отношению к слоистому материалу и не оставляет после себя следов.

7.7.5 Выбор тензорезистора зависит от ограничений, накладываемых типом материала, укладкой, образцом и испытанием. Раздел II Руководства по экспериментальным методам механических испытаний композитов содержит дополнительную информацию по выбору тензорезистора.

7.7.6 Клей для тензорезистора может быть рекомендован изготовителем датчика с учетом внешних условий испытаний.

7.7.7 Покрытия тензорезистора могут быть рекомендованы изготовителем датчика с учетом внешних условий испытаний.

7.8 Создание внешних условий:

7.8.1 В помещении должен поддерживаться контроль влажности и температуры. В помещении должны обеспечиваться условия для хранения образцов и регулироваться климатические параметры.

7.8.2 Защитное покрытие для образцов зависит от внешних условий и условий испытания.

Примечание - Данный раздел изменен в настоящем стандарте в целях соблюдения норм русского языка и стиля изложения.

ДА.4 Раздел 8 Процедура изготовления пластин

8.1 Укладка слоистого материала:

8.1.1 Термины и системы обозначения, содержащиеся в Терминологиях D 3878, D 123, D 883, D 4850, D 3990 и Руководстве Е 1309 используются в данном документе таким образом, чтобы термины и системы обозначения были одинаковыми для любых средств испытаний. Обозначения ориентации слоев ткани, которые определяют укладывание слоистого материала в штабель, описаны в приложении Х1.

8.1.2 Пространство, в котором укладывают слоистый материал, должно быть чистым. Определение "чистое помещение" подразумевает, что не допускается концентрации более 35000 частиц диаметром более 5 мкм на кубический метр (1000 частиц диаметром более 200 микродюймов на кубический фут). Определение чистого помещения может показаться слишком жестким для некоторых производственных условий. Однако, следует стремиться, чтобы производственное пространство приближалось к условиям жилых помещений, по крайней мере, визуально не было бы заметно пыли.

На рабочих поверхностях также не должно быть пыли и инородных частиц. Следует избегать любого скопления загрязняющих веществ на панели при укладке. Данные условия необходимо проверять перед началом работы. Необходимо соблюдать осторожность, чтобы свести к минимуму загрязнение при обращении с тканевыми слоями (масло от ручной масленки, лосьоны, тальк на перчатках, мягчители ткани - вот некоторые материалы, которые способны загрязнить материал).

8.1.3 Определение размеров слоистого материала. Иногда для необходимого количества образцов необходимо изготовить более одного слоистого материала. Поскольку укладка действительно играет важную роль в качестве образца, идеальным решением будет изготовить все образцы из того же самого слоистого материала. Образцы внутри слоистого материала располагают в случайном порядке. Если используют более одного слоистого материала, образцы между слоистыми материалами располагают в случайном порядке.

8.1.3.1 Размер слоистого материала определяют на основании размера и количества требуемых образцов. Необходимо предусмотреть дополнительное пространство для отбракованного или испорченного материала. Рекомендуют, чтобы не менее 15 мм [0,5 дюйма] от краев слоистого материала отдавалось под отбраковку по причинам нерепрезентативного соотношения матрица/волокно или скоса по толщине. Как правило, для некоторых материалов с каждым проходом резки сокращается 1-2 мм [0,03-0,08 дюйма] и более. При определении поверхности под панель следует учитывать отбраковку и порчу материала.

8.1.3.2 При определении размера слоистого материала следует также учитывать ограничения по имеющимся инструментам для укладки (опорные и покрывающие пластины) и устройству отверждения (автоклав, сушильный шкаф, пресс).

8.1.4 Материалы для укладки и набор инструментов:

8.1.4.1 Плоскостность пластин и пресс-форм/подготовка поверхности - пресс-форма или опорная пластина должны быть плоскими с отклонением не выше 0,05 мм [0,002 дюйма] на квадратный метр [дюйм]. Покрывающие пластины должны иметь сходную плоскостность. Внутренняя поверхность пресс-форм и нижняя поверхность покрывающей пластины должны быть покрыты выпуском из пресс-формы или выровнены с помощью неперфорированной пленки TFE. Опорные пластины должны быть покрыты выпуском из пресс-формы или выровнены с помощью неперфорированной пленки TFE за исключением места, где наносят герметик. Поверхности, находящиеся в контакте со слоистым материалом должны иметь минимальную среднюю шероховатость поверхности 0,8 мкм [32 микродюйма], а предпочтительно - 0,4 мкм [16 микродюймов.]. Операции по резке нельзя производить на пресс-форме или опорных пластинах.

8.1.4.2 Размеры инструментов - опорная пластина должна быть достаточно большой, чтобы вмещать слоистые материалы и любые другие материалы, которые помещают в опорную пластину, такие как перекрытия, герметик и вакуумные входы (в идеальном случае, вакуумные входы не должны размещаться над слоистым материалом).

8.1.5 Укладка слоя (рассмотрение случая 1-го слоя и одинарного слоя):

8.1.5.1 Проверяют целостность материала. Включения дефектов материала, такие как разрыв волокна, зацепки и расслоения отрицательно влияют на свойства образца.

8.1.5.2 Технические средства позволяют по выбору использовать дополнительный материал для каждого тканого слоя: сразу подрезать штабель под размер или предварительно подрезать слои под размер перед укладыванием в штабель. Когда слои будут подрезаны, используют острое лезвие для того, чтобы как можно плотнее прижать режущую кромку к материалу. Это поможет свести к минимуму захват материала так, чтобы сохранились приемлемые допуски по размерам и по ориентации волокна.

8.1.5.3 Выровняйте слой по правильному направлению волокна для первого слоя в последовательности слоев штабеля. Для однонаправленной ленты жгут волокна тянут из композиционного материала так, чтобы установить истинную нулевую ориентацию волокна. Для тканых изделий это можно оценивать визуально.

Примечание 5 - Направление для волокон заполнения устанавливается перед снятием образцов с рулона. Смещение и ручная обработка могут изменить внешний вид ткани, что ограничит способность различать основу и заполнение.

8.1.5.4 Помещают слой ткани на эталонную поверхность (сетку ориентации или покрывающую пластину) - поддержание надлежащей ориентации волокна, если это возможно. Слой должен прилипать к эталонной поверхности без изменения.

8.1.5.5 Если необходимы соединения, то они должны соответствовать применяющемуся рисунку ориентации волокна. Количество промежутков или нахлестов должно согласовываться по длине соединения или между соединениями.

8.1.6 Штабелирование слоев - Дополнительные слои должны прилипать к предшествующим слоям так, чтобы не появлялись пузыри между слоями. Чтобы удостовериться в контакте между слоями во всех местах, можно использовать ролик или лопаточку. Чтобы проткнуть выявленные пузыри можно использовать иглу.

8.1.6.1 Поддерживают ориентацию эталона при добавлении последующих слоев.

Примечание 6 - Слои штабелируют по одному. Отдельный слой может быть объединен с другим частично заполненным штабелем, если выполнена операция по уменьшению объема.

8.1.6.2 Так как у некоторых тканых изделий есть поверхностная ориентация, то это определяют в спецификации штабелирования слоев. Поверхностную ориентацию контролируют верхним слоем (поверхность основы - положением вверх, поверхность основы - положением вниз, вложенная основа) или плоскостью симметрии посередине толщины слоистого материала. Последующие слои ориентируются на предыдущую поверхность в надлежащей поверхностной ориентации.

8.1.6.3 Повторные дефекты можно минимизировать путем компенсации последующим слоем (ступенчатой конфигурацией или "смещение"), В Х2.1 дан пример того, как ступенчатую конфигурацию используют, чтобы минимизировать вертикальный эффект от повторных дефектов или соединений.

8.1.6.4 Проверку количества слоев осуществляют путем определения массы одного слоя и сравнения с массой штабеля. Альтернативным способом является подсчет части удаленной бумаги или пластмассовой подкладки.

8.1.6.5 После завершения операции по укладыванию в штабель, его помечают. Легким способом пометить штабель - поместить алюминиевую ленту или фольгу в угол штабеля. Помечать можно ручкой или чертилкой.

8.1.6.6 Если возникает некоторая задержка перед дальнейшими операциями по укладке, то помещают какую-нибудь незагрязняющую пленку или бумажку на верх и на низ штабеля, чтобы защитить его от пыли. Для термореактивных материалов штабель помещают во влагозащитный пакет и в морозильник, чтобы замедлить матричный рост. Операция может быть продолжена, как только пакет нагреется до комнатной температуры.

8.1.7 Упаковка в пакеты:

8.1.7.1 Уменьшение объема. Как только слоистый материал увеличился в толщине необходимо уменьшение объема, чтобы избежать пористости слоистого материала. Слоистые материалы одинакового размера могут показывать различную пористость, связанную с типом материала. Слоистый материал необходимо уменьшить хотя бы раз на 2,5 мм [0,1 дюйма] толщины.

Примечание 7 - Циклы уменьшения объема могут выполняться под вакуумом и при комнатной температуре. Примером может быть помещение укладки в вакуумную камеру с опорной пластиной из набора инструментов и верхним листом резины или нейлона, герметизированного вокруг нескольких слоев неуплотненного слоистого материала. Циклы уменьшения объема зависят и от материала и от размера панели. Уменьшение объема необходимо выполнять достаточно часто во время укладки так, чтобы окончательный слоистый материал показывал допустимый уровень пустот.

8.1.7.2 Дыхательная трубка. Последовательность передышки (Х2.4) используют, чтобы обеспечить путь для летучих материалов, которые испаряются во время отверждения. Действие трубки наиболее эффективно, когда она помещается под углом 90° к ориентации волокна.

8.1.7.3 Контроль движения матрицы. Движение матрицы зависит от материала, температуры и траектории. Движение может случаться в боковом и вертикальном направлении:

a) Перекрытия и непористая TFE помогают контролировать боковое направление движения. Перекрытие, помещенное рядом со штабелем слоев, минимизирует боковое направление движения. Если матрица движется в материал перекрытия, то непористый барьер из пленки TFE далее ограничит движение;

b ) Непористая ткань TFE с покрытием и пористая ткань TFE, пропускная ткань и отделяющийся слой контролируют вертикальное направление движения;

c) Непористая пленка TFE обеспечивает барьер, который удерживает вертикальное течение у поверхности слоистого материала. Выпускную ткань (пористая ткань TFE или с покрытием и т.д.) помещают между пропускной тканью и слоистым материалом, или же пропускная ткань отвердится в слоистый материал;

d) Пористая ткань TFE или TFE с покрытием контролируют механизм того, как вертикальное движение направляется к пропускной ткани (например, пористая пленка TFE с большим количеством отверстий или с большими отверстиями обеспечивает меньше преград для быстрого движения матрицы в пропускную ткань, нежели пористая пленка TFE с меньшим количеством отверстий или с меньшими отверстиями);

e) Пропускные ткани позволяют получить существенный уровень вертикального движения. Допустимое количество зависит от матричного материала, размеров слоистого материала и типа пропускной ткани, а также выпускного барьера. Пропускные ткани могут размещаться выше и ниже штабеля слов. Несколько пропускных тканей можно использовать, чтобы увеличить движение. Способность матрицы к движению в каждую последующую пропускную ткань снижается;

f) Отделяющийся слой действует как выпускной и как пропускная ткань. Для достижения наилучшего результата обрезают отделяющийся слой и пропускную ткань до размера слоистого материала.

8.1.7.4 Воздушная дыхательная ткань и вакуумное укладывание в пакеты гарантируют, что слоистый материал находится в надлежащей окружающей среде так, чтобы оказать воздействие давлением, и достичь надлежащего течения матрицы во время автоклавного отверждения слоистого материала. Перед отверждением слоистого материала следует проверить герметичность вакуумного пакета. Герметичный вакуумный пакет должен держать вакуум глубиною не менее 75 кПа [22 дюйма рт.ст.]. Вакуум не должен падать более, чем на 1,5 кПа [0,5 дюйма рт.ст.] за период 30 с.

8.1.7.5 Поверхность. TFE ткань с покрытием и отделяющийся слой придает поверхности текстуру. Любая пленка или ткань, наложенная неравномерно (с загибами, не касающаяся всей поверхности), приведет к появлению нежелательных складок или к изменению толщины слоистого материала. Пористые материалы в контакте с поверхностью слоистого материала могут позволить смолам вымываться, оставляя внешние пучки без поддержки матрицы.

8.1.7.6 Покрывающие пластины используют, чтобы минимизировать изменение толщины слоистого материала. Слоистый материал урезают до размеров покрывающей пластины. Если используют покрывающую пластину, то необходимо использовать перекрытия. Верхняя часть перекрытия должна ограничиваться краями покрывающей пластины. Если нижняя часть покрывающей пластины выше верхней части перекрытия, тогда слоистый материал может стать выпуклым относительно середины. Если верхняя часть покрывающей пластины ниже верхней части перекрытия, то слоистый материал может стать вогнутым к середине.

8.1.7.7 Методы укладки. Некоторые рекомендации по технологии укладки по обработке в автоклаве штабелированных слоистых материалов представлены в приложении Х2. Методы использования пресса могут дать возможность не применять вакуумные пакеты, вакуумный вход и воздушную дыхательную ткань. Изменения их технологий обоснованы прежде всего выбором и доступностью материалов и используемым процессом.

8.2 Отверждение слоистого материала:

8.2.1 Рекомендуют определенные условия отверждения слоистого материала, основанные на вязкоупругих и теплотехнических характеристиках определенных сочетаний волокно/матрица. Спецификации отверждения, предложенные поставщиком композитов или конечным пользователем, устанавливают при необходимости величину вакуума и тепла, которые необходимы для укладки. Отверждение согласовывают с целью получения данных.

8.2.1.1 Рекомендуемые способы отверждения слоистого материала с использованием пресса или автоклава включают следующие:

a) Давление. Обогреваемые плиты пресса должны быть параллельными друг другу с погрешностью не более 0,3 мм [0,01 дюйма] по поверхности пресс-формы, к которой приложено давление.

Примечание 8 - Стопорные клинья не используют, если только это явно не необходимо.

Примечание 9 - Качество слоистого материала является функцией (1) плоскостности опорной пластины, покрывающей пластины, и подкладок пресса, а также (2) полной толщины слоистого материала. Строгие допуски по плоскостности улучшают качество слоистого материала. Более тонкий слоистый материал требует более жестких допусков. Так, например прессовый допуск 0,5 мм может быть приемлем для слоистого материала толщиной 6 мм, но недостаточен для слоистого материала толщиной 1 мм. Для панелей поверхностью менее 0,02 м [30 дюймов

] или более 0,1 м

[150 дюймов

] возможно смягчить требования по плоскостности. Используют допуски, которые можно достичь практически и получить приемлемую плоскостность слоистого материала.

Воздействие давления должно происходить не более 30 с во время, обозначенное в данном цикле отверждения. Давление должно сохраняться на уровне не более 5% обозначенной величины давления при всех условиях;

b) Температура (только для термофиксации). Показания температуры внутри или вблизи слоистого материала используют для того, чтобы контролировать температуру во время термофиксации. Рекомендуемое отклонение от указанной температуры - не более ±2°С [±5°F] при следующих условиях: однородность температуры обогревательной плиты в контакте с пресс-формой; возможность снижения параметров (обогревательная плита или автоклав) и контроль температуры (обогревательная плита или автоклав). Возможность придерживаться допусков необходимо время от времени проверять. Отвержденный слоистый материал нельзя удалять из пресса или автоклава при температуре, которая может причинить тепловой удар материалу. Указанием является то, что нельзя удалять части из герметизированного автоклава при температуре выше 90°С;

Примечание 10 - Только для систем низкотемпературного отверждения [менее 150°С [300°F]] можно использовать следующее уравнение

![]() , (1)

, (1)

где: T=температура части при удалении;

Т=температура в стадии отверждения при термической выдержке;

RT=окружающая (комнатная) температура.

с) Вакуум. Вакуум не является необходимым условием. Однако, он может оказаться полезным. Если используют вакуум, то его постоянно можно будет проверять на пакетах. Глубина и продолжительность вакуума сильно зависит от типа материала. Вакуум может уменьшиться при быстром воздействии давления или при снижении температуры. Считается, что состояние вакуума подвергается опасности, если вакуум во время стадии выдержки уменьшается на величину более 3,5 кПа [1 дюйм рт.ст.] за период 5 мин. Для термореактивных материалов вакуум незначителен после обработки силикагелевыми смолами. Избыток вакуума при отверждении слоистого материала в некоторых системах может приводить к вспениванию или появлению пустот. Контроль вакуума не важен после сброса вакуума, за исключением случая, когда он является индикатором целостности пакета. Вакуумные входы не размещают над слоистым материалом. Если вакуумный вход размещен над слоистым материалом, то материал бракуют в пределах 50 мм [2 дюйма] диаметра вакуумного входа.

8.2.2 Последующее отверждение слоистого материала рассматривают как продолжение процесса отверждения слоистого материала, когда не требуется приложения давления.

8.3 Начальная резка слоистых материалов:

8.3.1 Панель первоначально разрезают на более мелкие части. Ориентация волокна этих частей должна быть помечена или сохранена иначе, поскольку ориентация волокна поддерживается в слоистом материале. Данные части выступают в качестве слоистого материала меньшего размера (1), из которого изготавливают образцы той же конфигурации (2), которые имеют размеры для вторичного приклеивания (лапками), (3), которые должным образом измерены для дальнейшей механической обработки, или (4) обеспечивают окончательную конфигурацию образца.

8.3.2 Начальную резку слоистых материалов, как правило, выполняют грубой резкой ленточной пилой, гидравлической резкой или алмазной пилой с плексигласовыми подкладками (приложение Х3). Поверхность резки может быть достаточно качественной, если край резки скошен не более, чем на 0,015 м/м по длине образца и не показывает существенного микрорастрескивания [более, чем 0,2 трещин/мм [5 трещин/дюйм] при кратности увеличения 50х] на краю резки. Арамидные слоистые материалы возможно нужно зажимать между слоями органического стекла или другого подходящего материала во время резки.

8.3.3 У каждого метода начальной резки имеются ограничения. Например, пилой нельзя выполнять резку при наличии искривления поверхности. Для цели начальной резки используют подходящее оборудование.

Примечание 11 - Образцы с лапками требуют надлежащей центровки в пресс-форме. Для достижения надлежащей центровки может потребоваться дальнейшая механическая обработка (раздел 8.6).

8.4 Приклеивание лапок. Приклеивания лапок для всех образцов не требуется. В зависимости от нагружения, испытания и зажимного механизма потребуются лапки и/или накладки. Если необходимы крепящиеся лапки, необходимо оценивать отверждение клея, чтобы определить его совместимость с системой композита и материалом лапки (если он отличается). Чтобы минимизировать влияние лапок на результаты испытаний, разработаны следующие рекомендации:

8.4.1 Давление и температура во время отверждения клея контролируют в рамках 8.2.1.1.

8.4.2 Температура отверждения клея не должна превышать 80% от температуры стеклования матрицы слоистого материала (Т) для термореактивных материалов, если это возможно.

8.4.3 Цикл отверждения клея не должен воздействовать на дальнейшее отверждение образца, если только этого не требуется.

8.4.4 Рекомендуют, чтобы прочность на сдвиг клея и материала лапки была такой, чтобы разрушающая сдвиговая нагрузка на лапку превышала разрушающую нагрузку на образец. Это может определить область приклеивания лапок и требуемое зажимное устройство.

Примечание 12 - В качестве указания при выборе клеящего средства или материала лапки можно использовать следующую формулу

, (2)

, (2)

где: F - прочность на сдвиг клея или материала лапки fvariant4* (Р);

Р - ожидаемая разрушающая нагрузка на образец (N);

w - ширина приклеивания образца по одной стороне, см;

l - длина приклеивания образца по одной стороне, см;

2 - коэффициент, учитывающий обе стороны образца.

____________________

* Текст документа соответствует оригиналу. - .

Примечание 13 - Данная формула относится к касательному напряжению при средней нагрузке и не учитывает возможность пикового напряжения. Может произойти отслоение лапки или клеящего средства, даже если условия данного уравнения соблюдаются. Если происходит значительное количество отслоений, то необходимо усовершенствовать процедуру приклеивания лапками или подобрать более надежный клеящий материал.

8.4.5 Если конфигурация лапки в процессе приклеивания не находится в пределах требований по геометрическим параметрам конфигурации образца и приклеивания для испытаний, то может потребоваться дальнейшая механическая обработка лапок. Допуски по плоскостности должны быть теми же, что для слоистого материала - 0,05 мм [0,002 дюйма].

8.4.6 Отверждение клея при повышенной температуре должно происходить при тех же самых параметрах, подтвержденных практикой, как для отверждения слоистого материала (8.2.1.1). При комнатной температуре давление на лапки должно быть однородным, а отверждение контролироваться по времени.

8.4.7 Клеящее средство должно полностью контактировать с образцом и лапкой. Этому может помочь соответствующая обработка поверхности. Поверхность(-и) должна быть достаточно грубой, чтобы обеспечить место для склеивания, но не такая неровная, чтобы не возник соответствующий контакт. Отделяющийся слой, крепящийся к слоистому материалу, обеспечивает соответствующую поверхность для сцепления после того, как удален отделяющийся слой. Для получения наилучшего результата непосредственно перед приклеиванием удаляют отделяющийся слой. Когда отделяющийся слой не используют, поверхность следует затереть тонкой наждачной бумагой, чтобы минимизировать шероховатости поверхности, не повреждая материала армирования. Если смола и волокно влияют на цвет пыли, то повреждение волокна можно субъективно увидеть по изменению цвета в процессе. Если пыль больше походит на цвет смолы, то значит, что главным образом удаляется смола. Поверхностная толщина смолы варьируется из-за укладки и процесса, но указанием является удаление не более, чем 0,03 мм с поверхности слоистого материала, чтобы минимизировать повреждение волокна. Слоистый материал тогда следует очистить растворителем, который удаляет частицы, но не затрагивает поверхность слоистого материала. Чтобы увеличить прилипание лапки к клеящему составу или слоистого материала к клеящему составу используют химические вещества, которые оказывают влияние на поверхность.

8.4.8 Если лапки изготовлены из различного материала (включая, ткань), т.е. не только из слоистого материала, то необходимо соблюдать осторожность, чтобы тепловое расширение не вносило концентрацию напряжений при затвердевании клеящего состава.

8.4.9 В рамках метода испытаний обычно определяют следующие пункты. Указания приведены для случаев, когда методы испытаний не рассматриваются для данных пунктов.

8.4.9.1 Лапки или накладки можно скосить на концах, чтобы уменьшить концентрацию напряжения на конце лапки. Это необходимо только при нагружениях, которые вызывают преждевременную поломку контрольной пластины в конце лапки или накладки.

8.4.9.2 Нанесение клея допускают в области тензодатчика образца, если это не влияет на испытание.

8.4.9.3 Образцы с лапками должны быть на вид симметричными (разница между толщиной с одной и другой стороны должна быть не более 0,5 мм) посредине толщины образца.

8.5 Механическая обработка образца/Окончательная резка:

8.5.1 Образцы могут подвергаться механической обработке с применением различных инструментов (приложение Х3). Общими указаниями является то, что инструмент должен иметь тонкую зачищающую поверхность, быть твердым, работать на высокой скорости инструмента без биения и медленно передвигаться по поверхности или сквозь слоистый материал. При наличии следующих условий может требоваться одиночный проход лезвия по резу:

8.5.1.1 Если скашивание кромки реза по толщине слоистого материала составляет более 0,025 мм [0,001 дюйма];

8.5.1.2 Если у слоистого материала есть неподдерживаемая секция (такая как растянутая панель с язычками), которая склонна сгибаться к столу во время резки.

8.5.2 Для слоистых материалов, у которых на вид нет достаточно гладкого края при вытягивании волокна или скашивании [более, чем на 0,008 м на метр длины края [0,008 дюйм/дюйм]], или имеющих существенные микротрещины, затирка поверхности должна являться заключительной поверхностной подготовкой края.

8.6 Наложения покрытия/процессы обработки:

8.6.1 Образцам может потребоваться обработка или наложение покрытий для проведения операций ручной обработки, контроля влияния операций или выявления дефектов. Покрытия применяют в соответствии с рекомендациями изготовителя. Механические и химические изменения поверхности по влиянию на полное испытание образца и область тензодатчика исследуют.

8.6.2 Защитные покрытия для лапки, когда образец подвергают внешним воздействиям, должны хорошо прилипать к клеящему составу, лапке и слоистому материалу, чтобы обеспечивалась удовлетворительная герметичность для данной окружающей среды. Обработка в конкретном случае зависит от материалов и внешних условий. Например, металлические лапки требуют обработки поверхности, которая бы была стойкой к воздействию влаги, когда обработку проводят до данного воздействия.

8.7 Приведение образца к требуемым внешним условиям. Приведение образца к требуемым внешним условиям можно посмотреть в методах испытаний, опубликованных комитетом D-30 или в более общем виде - в методе испытаний D 5229/D 5229М. Контролируют температуру и влажность всегда при приведении образца к требуемым внешним условиям. Предпочтительно измеряют повышение влажности образца. В случае образцов с лапками или других образцов, в которых не реально измерить фактический образец, вместо фактического образца используют бегунок. Частота измерений влияет на повышение влажности и время достижения равновесного состояния. Частота измерения зависит от типа материала и размеров образца.

8.8 Измерения тензодатчиками:

8.8.1 Руководство Е 1237 является руководством по стандартам установки тензодатчиков сопротивления. В Разделе III Руководства по экспериментальным методам механических испытаний композитов представлена дополнительная информация по применению тензодатчиков на композитах.

8.8.2 Операции измерения деформации выполняют, как правило, ближе к концу приведения образца к требуемым внешним условиям (после достижения равновесного состояния по влажности). Необходимо контролировать прикрепление тензодатчиков на влажных образцах так, чтобы ограничивалось высыхание, и следить за потерей влаги в течение операции. Если тензодатчик применяют до приведения образца к требуемым внешним условиям, то клеящий состав должен быть способен налипать как к подкладке тензодатчика, так к образцу для любых внешних условий.

Примечание - Данный раздел изменен в настоящем стандарте в целях соблюдения норм русского языка и стиля изложения.

ДА.5 Раздел 9 Отчет

9.1 Указывают следующую информацию или ссылки на иную документацию, содержащую данную информацию:

9.1.1 Дата (-ы) и положение (-е) различных стадий подготовки.

9.1.2 Имя (-ена) человека (людей), участвующих в подготовке образца.

9.1.3 Любые изменения данной методики, замеченные отклонения или проблемы с оборудованием во время подготовки образца.

9.1.4 Идентификация материала, включая: тип материала, обозначение материала, возраст материала, изготовителя материала или материал из другого источника, номер партии от изготовителя или контрольный номер материала, количество нитей и пучков волокна, размеры, формованное или плетение, массу волокна, тип матрицы и содержание матрицы препрега.

9.1.5 Описание стадий изготовления слоистого материала, включая: дату начала изготовления, дату окончания изготовления, последовательность ориентации слоев при укладке, цикл отверждения слоистого материала, метод отверждения и используемое оборудование.

9.1.6 Средняя толщина слоя отвержденного слоистого материала.

9.1.7 Метод подготовки испытательного образца, включая геометрические параметры образца, метод резки контрольной пластины, идентификацию геометрических параметров лапки, материала лапки, клеящий состав лапки, а также приклеивание и используемое оборудование.

9.1.8 Даты калибровок и методы, используемые в измерительном оборудовании.

9.1.9 Выполняется ли создание внешних условий, параметров и получения результатов, используются ли бегунки и выдерживаются ли геометрические параметры бегунка, а также какие методы оценки повышения влажности используются.

9.1.10 Используются ли тензодатчики, тип, сопротивление, размер, коэффициент тензочувствительности, метод температурной компенсации, коэффициент поперечной чувствительности, сопротивление проводов, размещение на образце и клеящий состав, а также какие-либо используемые поправочные коэффициенты.

9.1.11 Результаты проверок процесса, включая разрушающие и неразрушающие методы контроля.

Примечание - Данный раздел изменен в настоящем стандарте в целях соблюдения норм русского языка и технического стиля изложения.

Приложение ДБ

(справочное)

Положения ASTM D5687/D5687M, которые исключены в настоящем стандарте

ДБ.1 Раздел 2 Нормативные ссылки

С 297/С 297М Метод испытаний по определению предела прочности на изгиб по плоскости сэндвичевых конструкций

D 123 Терминология, относящаяся к текстильным изделиям

D 792 Методы испытаний по определению плотности и удельного веса (относительной плотности) для пластмасс путем вытеснения объема

D 3163 Метод испытаний по определению прочности клеящихся внахлест материалов из жестких пластмасс путем сдвигового нагружения

D 3531 Метод испытаний по растеканию смолы в углеродном волокне при пропитке эпоксидной смолой

D 3900 Методы испытаний по смолистым материалам - определение единиц этилена в этиленпропиленовых сополимерах (ЕРМ) и в этилен-пропилен-диеновых тройных сополимерах (EPDM) с помощью инфракрасной спектрометрии

D 4850 Терминология, относящаяся к тканым изделиям

D 5229/D 5229М Метод испытаний по свойствам влагопоглощения и равновесному состоянию полимерных матричных композитных материалов

Е 1237 Руководство по монтажу прикрепляемых клеем тензодатчиков сопротивления

ДБ.2 Раздел 3 Термины и определения

3.2 Описание терминов, используемых в данном стандарте. Термины, используемые в данном руководстве, могут не совпадать с общепринятым применением. Регламентированное применение данных терминов отсутствует. Нижеследующие описания терминов предназначаются только для использования данного руководства.

3.2.1 упаковка в пакет - процесс вложения слоев ткани внутрь гибкого контейнера. См. "укладка".

3.2.2 опорная пластина - плоская пластина, на которую кладут слоистый материал [обычно изготавливают из алюминиевого сплава толщиной 6 мм [0,25 дюйма] и толще с требованием по плоскостности не более 0,05 мм [0,002 дюйма].

3.2.3 дыхательная трубка - стеклянная трубка, соединяющая слоистый материал с дыхательной тканью в резервуаре автоклава. Используют для облегчения дегазации; обеспечивает путь для отвода газов от слоистого материала.

3.2.4 покрывающая пластина - плоская пластина, обеспечивающая плоскую поверхность сверху слоистого материала при его отверждении [обычно изготавливают из алюминия толщиной 3 мм [0,125 дюйма] и толще с требованием по плоскостности не более 0,05 мм [0,002 дюйма].

3.2.5 ткань - часть текстильного изделия, содержащая тканый материал армирования без передающей нагрузки матрицы.

3.2.6 перекрытие - твердый материал (такой как силоксановый каучук, сталь или алюминий), используемый в резервуаре автоклава, чтобы содержать матричный материал в определенных границах во время отверждения слоистого материала.

3.2.7 уменьшение объема - процесс уменьшения пустот между тонкими слоями перед отверждением слоистого материала путем применения вакуума или механических средств. Слоистый материал можно уменьшать в объеме при температуре окружающей среды или при повышенных температурах.

3.2.8 накладка - неприкрепляемая лапка, используемая для удержания образца слоистого материала в зажатом или неподвижном состоянии. См. "лапка".

3.2.9 смывание волокон - тенденция волокон изменять ориентацию из-за растекания смолы от начального направления при укладке. Смывание волокон может произойти во время процесса отверждения слоистого материала, главным образом, по бокам слоистого материала.

3.2.10 наполнение - (1) О волокне, вставляемом челноком во время переплетения, также обозначаемое, как "заполнение". См. терминологию D 123. (2) О направлении волокна, идущего перпендикулярно волокнам основы.

3.2.11 "смещение" - процесс перемежения слоев посредством угловой ориентации на 180° во время укладки слоистого материала. Обычно используют на практике, если у материала той же самой ширины как у слоистого материала имеется повторяющийся дефект. Процесс изменяет местоположение дефекта так, чтобы это не влияло отрицательно на структуру слоистого материала.

3.2.12 дефект - материальный дефект, случающийся, как правило, в дискретном волоконном материале армирования, но возможный и в матрице.

3.2.13 подвижность - движение неотвержденной матрицы под давлением во время отверждения слоистого материала.

3.2.14 переплетение - ткацкое обозначение того, сколько волокон заполнения добавочная основа пересекает в атласной ткани. Типичными ткаными плетениями являются переплетения с 5 и 8 волокнами.

3.2.15 соединение - место, где два края предварительно пропитанных материалов сходятся. Двумя распространенными типами соединений, используемых при укладке, являются стыковое соединение (где 2 слоя выравнивают край к краю), и соединение внахлест (где край каждого слоя перекрывается на некоторой определенной ширине другим слоем).

3.2.16 укладка - операции укладки в штабель и упаковка в пакеты готового слойного изделия.

3.2.17 матрица - постоянный компонент композиционного материала.

3.2.18 пресс-форма - опорная конструкция, удерживающая слоистый материал или укладку во время процесса отверждения слоистого материала.

3.2.19 неперфорированная TFE - непористая пленка из тетрафторэтилена.

3.2.20 панель - композитный слоистый материал с однородными краями, как правило, плоский.

3.2.21 отделяющийся слой - ткань, способная легко отделяться. Обычно используют вместе со слоистыми материалами, требующими вторичного приклеивания.

3.2.22 перфорированная TFE - пористая пленка из тетрафторэтилена, используемая в процессе укладывания в пакеты, которая позволяет газам и избыточному матричному материалу удаляться из слоистого материала при его отверждении, защищая при этом слоистый материал от физического контакта с другими деталями, такими как опорные и покрывающие пластины.

3.2.23 слой - одинарный слой предварительно пропитанного материала, используемый при укладке.

3.2.24 пресс - оборудование, состоящее из нагреваемых, плоских [размером обычно 0,3 мм [0,01 дюйма] и меньше] плит с обогревом, с помощью которых к поверхности прикладывается давление.

3.2.25 атласный - тканый рисунок, в котором добавочная основа проходит через несколько текстильных нитей прежде, чем пересечь снизу одиночную нить. Характеризуется параллельными волокнами и бездиагональным рисунком.

3.2.26 герметик - термостойкий материал, используемый для герметизации при приклеивании краев вакуумного мешка к опорной пластине во время циклов отверждения и уменьшения объема.

3.2.27 ступенчатое - описание помещения слоев ткани, когда их соединения не располагаются в одном месте на плоскости на некоторой определенной толщине слоистого материала.

3.2.28 лапка - часть материала, используемого для удержания образца слоистого материала в зажатом или неподвижном состоянии для испытания слоистого материала на предмет повреждения и надежности опоры. Крепится к образцу. Неприклеенную лапку называют накладкой.

3.2.29 ткань, покрытая TFE - ткань, покрытая тетрафторэтиленом. Используют в процессе упаковки в пакеты для того, чтобы облегчить удаление газов или излишнего матричного материала во время отверждения слоистого материала. Отличается от перфорированного TFE тем, что придает слоистому материалу текстурированную поверхность.

3.2.30 бегунок - контрольная пластина с той же номинальной толщиной, что и испытательный образец, изготовленная из того же материала и обработанная так же, как образец, обычно без лапок и тензодатчиков. Бегунок используют, чтобы измерять изменения массы при его приведении к требуемым внешним условиям, если непрактично измерять данные изменения на реальном образце.

3.2.31 вакуумный мешок - газоплотный материал, используемый для содержания и герметизации слоистого материала в циклах отверждения и уменьшения объема.

3.2.32 вакуумная пара - механические разъемы, герметизирующие присоединение источника вакуума к укладке в циклах отверждения и уменьшения объема.

3.2.33 поверхность основы - поверхность слоя, в которой видна большая площадь, занимаемая волокнами основы, чем волокнами заполнения. У тканых изделий, в которых обе площади равны, поверхность основы отсутствует.

3.2.34 вложенная основа - слои основы на рисунке чередуются при положении поверхности основы лицом вверх и при положении лицом вниз.

ДБ.3 Раздел 5 Значение и использование

5.1 Методы, описанные в данном руководстве, при надлежащем их использовании в сочетании со знанием характеристик индивидуальных систем материалов окажут помощь в правильной подготовке отвержденного слоистого материала для испытаний его механических свойств.

5.2 Описанные методы рекомендуют для того, чтобы оказать содействие в производстве целостных испытательных образцов удовлетворительного качества с минимизацией неконтролируемого количества вариантов обработки при изготовлении образцов.

5.3 Стадии с третьей по восьмую могут отсутствовать в процессе изготовления образцов, который включает в себя 8 стадий. Если в процессе изготовления для образца или испытания какая-либо стадия не требуется, то данную стадию можно пропустить.

5.4 Испытательный образец представляет собою упрощенную часть структуры. Ценность испытательного образца состоит в возможности проверить образец с помощью стандартных методик независимо от места испытания. Данные испытаний могут не показать соответствия свойств тем, что получены для большой структуры, однако можно произвести корреляцию между результатами испытаний и рабочими характеристиками части структуры. Возможно, что это частично можно отнести к трудностям создания условий, соответствующих окружающей обстановке при испытании образцов, которые бы тождественно воспроизводили процессы более широкого масштаба.

5.5 Допуски являются указаниями, основанными на текущей практике работы лабораторий. Данное руководство не представляет собой попытку дать подробные инструкции по причине разнообразия видов панелей и образцов, которые изготавливают. Допуски используют в качестве начального ориентира, который можно уточнить впоследствии.

ДБ.4 Раздел 6 Мешающие факторы