ГОСТ 32487-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА КОМПОЗИТНАЯ ПОЛИМЕРНАЯ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Методы определения характеристик стойкости к агрессивным средам

Polymer composite frame for reinforcement of concrete structures. Methods for determination of characteristics of resistance to the corrosive media

МКС 83.120

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов "совместно с Обществом с ограниченной ответственностью "Бийский завод стеклопластиков" и Открытым акционерным обществом "Научно-исследовательский центр "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Настоящий стандарт соответствует международному стандарту ISO 10406-1:2008* Fibre-reinforced polymer (FRP) reinforcement of concrete - Test methods - Part 1: FRP bars and grids (Армирование бетона пластиком, армированным волокном (FRP). Методы испытаний. Часть 1. Стержни и сетка из FRP) в части требований к методу ускоренного определения устойчивости к щелочам.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2402-ст межгосударственный стандарт ГОСТ 32487-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на изделия профильные композитные полимерные для армирования строительных материалов и конструкций (АКП) по ГОСТ 31938.

Стандарт устанавливает порядок определения и испытаний коррозионной стойкости композитной арматуры в агрессивных средах:

- по изменению прочности при растяжении и прочности сцепления с бетоном после воздействия щелочного раствора;

- по изменению длительной прочности в агрессивных средах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

_______________

В Российской Федерации действует ГОСТ Р 8.736-2011.

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

_______________

В Российской Федерации действует ГОСТ Р 53228-2008.

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 10884 и ГОСТ 12004, а также следующие термины с соответствующими определениями:

3.1 агрессивная среда (коррозионная среда): Среда, вызывающая изменение характеристик АКП;

3.2 коррозионное разрушение под нагрузкой; КРН: Разрушение АКП в результате одновременного воздействия длительной растягивающей нагрузки и коррозионной среды.

3.3 химическое старение: Снижение прочностных характеристик вследствие кратковременного или длительного пребывания в агрессивной среде.

4 Общие положения

4.1 Испытания проводят аккредитованные лаборатории.

4.2 Испытательная аппаратура и средства измерения должны иметь действующее свидетельство о поверке.

4.3 Внешний вид и качество поверхности АКП на соответствие установленным требованиям или эталонному образцу проверяют визуально, без применения увеличительных приборов.

4.4 Геометрические размеры проверяют штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507, линейкой по ГОСТ 427, рулеткой по ГОСТ 7502 с номинальной длиной шкалы 10, 20 м 3-го класса точности. Допускается использование других стандартизованных средств измерений, обеспечивающих требуемую точность измерений.

4.5 Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

_______________

В Российской Федерации действует ГОСТ Р 8.736-2011.

4.6 Образцы перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

4.7 Число образцов, отобранных для испытаний, должно соответствовать требованиям ГОСТ 31938.

4.8 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и фиксируют процесс актом отбора образцов, в котором указывают:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества;

- дату изготовления;

- номер партии;

- число и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

4.9 Условия испытаний должны соответствовать требованиям ГОСТ 15150 (пункт 3.15).

5 Метод ускоренного определения устойчивости к щелочам

5.1 Общие положения

Метод испытаний определяет требования к оценке щелочестойкости АКП погружением их в водный раствор щелочи посредством внешнего воздействия щелочной среды на стержни с последующим определением предела прочности при растяжении и определением предела прочности сцепления с бетоном.

5.2 Сущность метода

Метод предусматривает испытания по двум схемам:

- схема А - система, при которой образцы погружаются в щелочной раствор с последующим растяжением до полного разрушения. Контролируемые параметры - уровень рН, температура щелочного раствора, время выдержки;

- схема Б - система, при которой образцы, один конец которых снабжен испытательной муфтой для крепления его в испытательной машине, а другой, находившийся в щелочном растворе, соединен с бетоном, с последующим выдергиванием из бетона. Контролируемые параметры - уровень рН и температура щелочного раствора, время выдержки.

5.3 Образцы

5.3.1 Длина образца для испытания по схеме А определяется длинами рабочего участка и двух испытательных муфт.

5.3.2 Длину испытательных муфт следует принимать из условий, чтобы разрыв образца происходил в пределах длины рабочего участка без проскальзывания в испытательных муфтах.

5.3.3 Длину рабочего участка следует принимать не менее 40 стержня.

Рекомендуемая конструкция и размеры испытательной муфты для проведения испытаний - в соответствии с рисунком 5.1, таблицей 5.1.

Рисунок 5.1 - Вид типового образца для испытаний

Таблица 5.1 - Размеры образцов для испытаний и испытательных муфт

В миллиметрах

АКП, номинальный диаметр | Испытательная муфта | |||||

Внешний диаметр | Минимальная длина | Толщина стенки | ||||

От | 4 | до | 10 | 35 | 300 | От 3 до 5 |

" | 12 | " | 16 | 42 | 350 | |

" | 18 | " | 22 | 48 | 450 | |

" | 22 | " | 30 | 60 | 500 | |

Допускается использование более коротких образцов при условии, что разрушение происходит в пределах длины рабочего участка без проскальзывания в испытательной муфте.

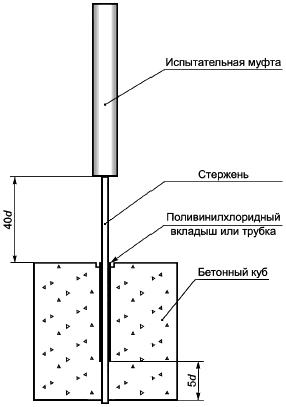

5.3.4 Образцы для испытаний по схеме Б состоят из бетонных кубов, по центру которых вертикально устанавливают стержень АКП с испытательной муфтой перпендикулярно или параллельно направлению укладки бетона (см. рисунок 5.2). Размеры бетонных кубов в зависимости от диаметра АКП указаны в таблице 5.2.

Рисунок 5.2 - Схема установки АКП в бетон куба

Таблица 5.2 - Размеры образцов для испытаний

В миллиметрах

Номинальный диаметр АКП | Размер ребра бетонного куба | Длина сцепления АКП с бетоном | ||||

| 100 | 5 | ||||

От | 12 | до | 18 | 150 | ||

" | 20 | " | 30 | 200 | ||

Общая длина образца для испытания определяется:

- условиями заделки в бетон;

- условиями установки образца в испытательную машину;

- конструкцией испытательной муфты.

5.3.5 Вне зоны сцепления заделанный в бетон стержень должен быть защищен поливинилхлоридным вкладышем или трубкой.

5.3.6 Поверхность образца с вертикально заделанным стержнем следует закрыть стальной квадратной плитой с длиной стороны не менее 200 мм и толщиной 20 мм, которая используется как несущая поверхность при испытаниях и исключает силовое воздействие на бетонный куб. В центре плиты должно быть отверстие для стержня необходимого диаметра.

5.3.7 Рекомендуется следующий метод укладки бетона в форму:

- бетонную смесь укладывают четырьмя слоями примерно одинаковой толщины и штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм;

- после уплотнения верхнего слоя заглаживают поверхность и защищают от испарения влаги, в т.ч. и в зоне примыкания вертикально установленного стержня с бетоном.

5.3.8 К бетону предъявляют следующие требования:

- размер заполнителя 20-25 мм;

- марка подвижности бетонной смеси П3;

- класс бетона по прочности на сжатие В25.

Прочность бетона на сжатие определяют по кубам с размером ребра 100 мм числом не менее 3 шт. Распалубку образцов проводят не ранее 24 ч после изготовления. Образцы хранят в нормальных условиях. Возраст образцов при испытаниях - 28 сут.

5.3.9 Образцы для испытаний перед испытанием выдерживаются в соответствии с требованиями ГОСТ 12423.

5.4 Аппаратура и материалы

5.4.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

5.4.2 Значение рН щелочного раствора должно находиться в пределах от 12,6 до 13. До и во время испытаний щелочной раствор следует держать в закрытой емкости, чтобы исключить взаимодействие с воздуха и испарение.

5.4.3 Щелочной раствор должен моделировать жидкую фазу бетона и иметь состав: 8,0 г ![]() и 22,4 г

и 22,4 г на 1 л дистиллированной воды.

5.4.4 Аналитические весы по ГОСТ 24104 не ниже 2-го класса точности.

_______________

В Российской Федерации действует ГОСТ Р 53228-2008.

5.4.5 Для измерения проскальзывания АКП в бетоне используют тензометры, линейные датчики перемещений, аналоговые или цифровые индикаторы с точностью показаний до 0,01 мм (измерители проскальзывания).

5.4.6 Для изготовления образцов для испытаний требуются:

- металлические формы для изготовления бетонных кубов и балок с отверстиями для установки стержня АКП необходимого диаметра, которые должны быть водонепроницаемыми и легко демонтироваться без повреждений стержней;

- испытательные муфты в соответствии с 5.3.3.

5.5 Проведение испытаний

5.5.1 Торцевые поверхности образцов необходимо покрыть тонким слоем эпоксидной смолы, чтобы избежать проникновения щелочного раствора в массив стержня.

5.5.2 Испытания образцов по схеме А проводят в следующей последовательности:

- перед погружением в щелочной раствор образец следует высушить до постоянной массы при температуре (100±2) °С;

- образцы помещают в щелочной раствор с постоянной температурой (60±3) °С на 30 сут, при этом допускается выдерживать в щелочном растворе не весь образец, а рабочий участок между испытательными муфтами;

- после выдержки образец вынимают из щелочного раствора, промывают в дистиллированной воде, высушивают при температуре (100±2) °С не менее 4 ч, а затем взвешивают ();

- на стержни устанавливают испытательные муфты и испытывают на растяжение до полного разрушения в соответствии с 6.4.

5.5.3 Испытания образцов по схеме Б проводят в следующей последовательности:

- образцы погружают в щелочной раствор с постоянной температурой (60±3) °С на 30 сут, при этом допускается выдерживать в щелочном растворе не весь образец, а часть образца, сцепляемую с бетоном;

- после выдержки образец вынимают из щелочного раствора;

- на один конец образца устанавливают испытательную муфту, предназначенную для крепления его с испытательной машиной, второй конец образца (выдержанный в щелочном растворе) устанавливают в бетон;

- после 28 сут твердения бетона образец устанавливают так, чтобы опорная плита бетонного куба, из которой выступает свободный конец стержня, соприкасалась через мягкую прокладку с подвижной траверсой испытательной машины (см. рисунок 5.3).

1 - измеритель проскальзывания на свободном конце стержня; 2 - образец; 3 - опорная плита; 4 - мягкая прокладка; 5 - подвижная траверса испытательной машины; 6 - неподвижная траверса испытательной машины; 7 - испытательная муфта

Рисунок 5.3 - Схема испытания образца при осевом выдергивании из куба

Несущий блок должен находиться на опоре, которая передает реакцию на силоизмерительное устройство испытательной машины.

Выступающий стержень должен проходить через узел несущего блока и опорную пластину, а испытательная муфта установлена через неподвижную траверсу или в зажимах испытательной машины.

На свободном конце стержня устанавливают измеритель проскальзывания.

Расстояние между верхней поверхностью неподвижной траверсы или зажимов испытательной машины до поверхности, где установлен измеритель проскальзывания, измеряют с точностью до 0,5 мм.

5.5.4 Значение рН щелочного раствора по вариантам А и Б измеряют до испытания и после.

5.5.5 Внешний вид образца (цвет, изменение поверхности и геометрических размеров) контролируют до и после выдержки в щелочном растворе в соответствии с 4.1.

5.5.6 При испытаниях на растяжение нагружение образца проводят со скоростью от 5 до 15 мм/мин.

5.5.7 При испытаниях выдергиванием нагружение образца проводят со скоростью не более 20 Н/мин или 1 мм/мин.

5.5.8 Свойства материалов стержней оценивают только тогда, когда образцы разрушаются на рабочем участке. В тех случаях, когда разрушение или проскальзывание происходит в зоне испытательной муфты, данные не принимают и проводят дополнительные испытания на образцах той же серии.

5.6 Обработка результатов испытаний

5.6.1 Изменение массы стержня , %, рассчитывают по формуле

![]() , (5.1)

, (5.1)

где - масса образца после выдержки в щелочном растворе, г;

- масса образца в исходном состоянии, г.

5.6.2 Диаграмма "нагрузка-деформация" должна быть построена для каждого образца.

5.6.3 Предел прочности при растяжении рассчитывают по формуле

![]() , (5.2)

, (5.2)

где - разрушающая нагрузка, Н;

- площадь поперечного сечения стержня,

![]() , мм

, мм.

5.6.4 Изменение предела прочности, , %, рассчитывают по формуле

![]() , (5.3)

, (5.3)

где - предел прочности после выдержки, МПа;

- предел прочности в исходном состоянии, МПа.

5.6.5 Диаграмма "напряжение сцепления - проскальзывание" должна быть построена для каждого образца.

5.6.6 Определяют средние напряжения сцепления, вызывающие проскальзывание свободного конца стержня 0,05; 0,10 и 0,25 мм и максимальное напряжения сцепления.

5.6.7 Напряжение сцепления с бетоном , МПа, для испытаний осевым выдергиванием из куба вычисляют по формуле

![]() , (5.4)

, (5.4)

где - прилагаемая нагрузка, Н;

- номинальная длина окружности стержня,

![]() , мм;

, мм;

- длина заделки стержня в бетон, мм.

На каждом шаге прилагаемой нагрузки значение проскальзывания на свободном конце стержня вычисляют как разность показания измерителя проскальзывания и упругого удлинения стержня.

Упругое удлинение , мм, определяют по формуле

![]() , (5.5)

, (5.5)

где - прилагаемая нагрузка, Н;

- длина от верхней поверхности неподвижной траверсы или зажимов испытательной машины до места установки измерителя проскальзывания на свободном конце стержня, мм;

- модуль упругости, МПа;

- площадь поперечного сечения,

![]() , мм

, мм.

5.6.8 Изменение предела прочности сцепления с бетоном, , % рассчитывают по формуле

![]() , (5.6)

, (5.6)

где - предела* прочности сцепления после выдержки, МПа;

- предела* прочности сцепления в исходном состоянии, МПа.

_______________

* Текст документа соответствует оригиналу. - .

Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

_______________

В Российской Федерации действует ГОСТ Р 8.736-2011.

5.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- геометрические характеристики каждого образца;

- сведения об условиях, при которых проведены испытания (состав щелочного раствора, значение рН, температура, срок выдержки);

- значения измеряемых характеристик для каждого образца (массы, предел прочности при растяжении, модуль упругости, деформация, предел прочности сцепления с бетоном);

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- диаграммы "нагрузка-деформация", "напряжение сцепления - проскальзывание" образцов;

- сведения о специалистах, проводивших испытания, и их подписи.

6 Метод определения длительной прочности в агрессивных средах

6.1 Общие положения

Метод испытаний определяет требования к оценке коррозионной разрушения посредством внешнего воздействия щелочной среды на стержни при длительной растягивающей нагрузке с последующим испытанием на осевое растяжение.

6.2 Сущность метода

Метод предусматривает испытания в течение 1, 3, и 6 мес по двум схемам:

- схема А - система, при которой образцы с испытательными муфтами, находящиеся в контейнере со щелочным раствором, подвергаются действию длительной растягивающей нагрузки. Контролируемые параметры - уровень рН, уровень длительной нагрузки, температура щелочного раствора и время выдержки;

- схема Б - система, при которой образцы с испытательными муфтами, находящиеся во влажном бетоне, подвергаются действию длительной растягивающей нагрузки. Контролируемые параметры - уровень длительной нагрузки, температура бетона и время нахождения в бетоне. Контролируемые параметры - уровень рН, температура щелочного раствора, время выдержки.

6.3 Образцы

6.3.1 Длина образца для испытаний по схемам А и Б определяется по 5.3.1-5.3.3.

6.3.2 Типовые размеры бетонного цилиндра с установленным в нем стержнем для образцов для испытаний по схеме Б показаны на рисунке 6.1. Требования к бетону - по 5.3.8. Образцы хранят в воде в течение 28 сут, после чего на обоих концах стержня устанавливают испытательные муфты.

1 - композитный стержень; 2 - бетонный цилиндр

Рисунок 6.1 - Типовые размеры бетонного цилиндра с установленным стержнем

6.4 Аппаратура и материалы

6.4.1 Испытательная установка должна иметь предельную нагрузку, превышающую предел прочности при растяжении образца. Принципиальная схема рекомендуемой рычажной установки с вертикальным расположением образцов для испытаний показана на рисунке 6.2.

Рисунок 6.2 - Схема испытания образцов

6.4.2 Необходимую нагрузку на образец обеспечивают набором грузов, причем их количество на конце рычага определяют для каждого заданного напряжения с учетом отношения плеч рычага NC/NK=80.

6.4.3 Значение рН щелочного раствора должно находиться в пределах от 12,6 до 13. До и во время испытаний щелочной раствор следует держать в закрытой емкости, чтобы исключить взаимодействие с воздуха и испарение.

6.4.4 Щелочной раствор должен моделировать жидкую фазу бетона и иметь состав: 8,0 г ![]() и 22,4 г

и 22,4 г на 1 л дистиллированной воды.

6.4.5 Аналитические весы по ГОСТ 24104 не ниже 2-го класса точности.

_______________

В Российской Федерации действует ГОСТ Р 53288-2008*.

* Вероятно ошибка оригинала. Следует читать: ГОСТ Р 53228-2008. - .

6.4.6 Для изготовления образцов для испытаний требуются:

- металлические формы для изготовления бетонных кубов и балок с отверстиями для установки стержня АКП необходимого диаметра, которые должны быть водонепроницаемыми и легко демонтироваться без повреждений стержней;

- испытательные муфты в соответствии с 5.3.3.

6.5 Проведение испытаний

6.5.1 Испытание образцов на растяжение до полного разрушения следует проводить не позднее 24 ч после заданного срока выдержки.

6.5.2 Испытания образцов по схеме А проводят в следующей последовательности:

- рабочий участок образца устанавливают в герметичную емкость с щелочным раствором с постоянной температурой (20±3) °С;

- образец устанавливают на испытательный стенд и подвергают длительной растягивающей нагрузке в течение 1, 3 и 6 мес.

- после установленного срока выдержки образцы испытывают на растяжение до полного разрушения.

6.5.3 Испытания образцов по схеме Б проводят в следующей последовательности:

- образец устанавливают на испытательный стенд и подвергают длительной растягивающей нагрузке в течение 1, 3 и 6 мес;

- бетонный цилиндр хранят влажным в камере хранения при постоянной температуре (20±3) °С и влажности (90±2)%;

- после установленного срока выдержки образцы разгружают и испытывают на растяжение до полного разрушения.

6.5.4 Длительная нагрузка для испытания образцов по схемам А и Б должна соответствовать от 20% до 50% предела прочности при растяжении.

6.5.5 Значение рН щелочного раствора для испытания образцов по схемам А и Б измеряют в начале, после их погружения и после проведения испытания. Значение рН контролируют каждые 5 сут, а при необходимости корректируют, чтобы сохранять заданные значения.

6.5.6 Внешний вид образца (цвет, изменение поверхности и формы) контролируют до и после испытаний.

6.6 Обработка результатов испытаний

6.6.1 Диаграмма "нагрузка-деформация" должна быть построена для каждого образца.

6.6.2 Предел прочности при растяжении , МПа, рассчитывают по формуле (5.2).

6.6.3 Изменение предела прочности, , %, рассчитывают по формуле (5.3).

6.6.4 Свойства материалов стержней оценивают только тогда, когда образцы разрушаются на рабочем участке. В тех случаях, когда разрушение или проскальзывание происходит в испытательной муфте, данные не принимают в расчет и проводят дополнительные испытания образцов той же серии, что и разрушенные образцы.

6.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов на испытания;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания (состав щелочного раствора, значение рН, температура, срок выдержки и нагружения, уровень длительной нагрузки, методика контроля раствора и его корректировка);

- результаты испытаний;

- значения измеряемых характеристик для каждого образца для испытаний (предел прочности при растяжении, модуль упругости, относительная деформация);

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик и результаты статистической обработки полученных данных;

- диаграммы "нагрузка-относительная деформация";

- сведения о лицах, проводивших испытания, и их подписи.

Электронный текст документа

и сверен по:

, 2014