ГОСТ Р 57049-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения усталости при сдвиге материалов внутреннего слоя "сэндвич"-конструкций

Polymer composites. Test method for shear fatigue of sandwich core materials

ОКС 83.120

Дата введения 2017-03-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "НПО Стеклопластик" при участии Объединения юридических лиц "Союз производителей композитов" и Автономной некоммерческой организации "Центр нормирования, стандартизации и классификации композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2016 г. N 1059-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ С394/С394 М-13* "Стандартный метод испытаний для определения усталостной прочности материалов внутреннего слоя сэндвич-панелей" (ASTM С394/С394 М-13 "Standard test method for shear fatigue of sandwich core materials", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также изменения ссылок, которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом; обозначения и номера стандартов и нормативных документов в разделе 2 "Нормативные ссылки" и отмеченные в разделах "Предисловие" и 5 "Оборудование" знаком "**" выделены курсивом. - .

Оригинальный текст модифицированных структурных элементов приведен в дополнительном приложении ДА. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с ГОСТ Р 1.5.

Положения, разделы, пункты примененного стандарта АСТМ, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты, представляющие собой "сэндвич"-конструкции, и устанавливает метод определения усталости при сдвиге материалов внутреннего слоя "сэндвич"-конструкций. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56651-2015 Композиты полимерные. Метод определения характеристик прочности при сдвиге материалов внутреннего слоя "сэндвич"-конструкций

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями: 3.1 амплитудное нагружение: Нагружение, при котором все максимальные и минимальные значения нагрузки равны. 3.2 переходный участок усталостного нагружения: Количество циклов нагружения до достижения максимального и минимального значений. 3.3 коэффициент асимметрии цикла напряжений: Отношение минимального напряжения цикла к максимальному. 3.4 частота циклов: Отношение числа циклов напряжений к интервалу времени их действия. 3.5 пик: Максимальное или минимальное значение нагрузки. 3.6 остаточная прочность: Напряжение, требуемое для разрушения образца после усталостного нагружения. 3.7 износ: Максимальное количество циклов, приложенных к образцу. 3.8 период цикла: Продолжительность одного цикла напряжений. |

4 Сущность метода

Сущность метода состоит в нагружении образца циклической сдвиговой нагрузкой до разрушения, при этом определяют количество циклов до разрушения. |

5 Оборудование

5.1 Микрометр по ГОСТ 6507** с пределом допустимой погрешности не более 1% от измеряемой величины. Микрометр должен обеспечивать измерение с точностью 0,025 мм. 5.2 Фиксирующие устройства по ГОСТ Р 56651. 5.3 Испытания проводят на универсальных испытательных машинах по ГОСТ 28840, обеспечивающих нагружение образца с регулируемой скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более ±1% от максимально измеряемой нагрузки. 5.4 Испытательные машины должны иметь счетчик числа циклов нагружения. 5.5 Климатические камеры, применяемые для испытания и кондиционирования образцов в заданных условиях, обеспечивающие поддержание постоянной относительной влажности с точностью ±3% и температуры с точностью ±3°С. 5.6 Средства измерения температуры по ГОСТ Р 8.585 должны обеспечивать измерение с погрешностью не более ±0,5°С. |

6 Подготовка к проведению испытаний

6.1 Для испытаний используют три образца для каждого уровня нагружения. Количество уровней нагружения должно быть не менее трех. 6.2 Размеры образцов - в соответствии с ГОСТ Р 56651. Длину, ширину и толщину измеряют микрометром по ГОСТ 6507. 6.3 Все поверхности должны быть плоскими, взаимно перпендикулярными и параллельными. 6.4 При механической обработке необходимо соблюдать меры предосторожности во избежание надрезов, шероховатости, неровности поверхностей и расслоения. Окончательные размеры получают методом выточки с подводом воды в качестве смазки. 6.5 Образцы должны иметь маркировку. Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом, и не влиять на результаты испытаний. 6.6 Перед испытанием образцы кондиционируют по ГОСТ 12423 при температуре (23±3)°С и относительной влажности (50±5)%, если иное не установлено в нормативном документе или технической документации. |

7 Проведение испытаний

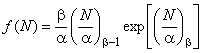

7.1 Испытания проводят при температуре (23±3)°С и относительной влажности (50±5)% в соответствии с ГОСТ 12423, если иное не установлено в нормативном документе или технической документации. 7.2 Внутренний слой "сэндвич"-конструкции приклеивают к пластинам фиксирующего устройства. 7.3 Образец с фиксирующим устройством устанавливают в захваты универсальной испытательной машины (рисунок 1). |

1 - верхнее шарнирное крепление/верхний нагрузочный блок; 2 - плоскость, в которой действует нагрузка; 3 - образец; 4 - нагрузочные пластины; 5 - нижнее шарнирное крепление/нижний нагрузочный блок

Рисунок 1 - Фиксирующее устройство

7.4 Выбирают коэффициент асимметрии цикла нагружения, т.е. отношение максимального значения нагрузки к минимальному. Коэффициент асимметрии цикла для режима нагружения - 0,10, для режима сжатия - 10, если иное не установлено в нормативном документе или технической документации. 7.5 Все образцы испытывают при одной частоте, форме цикла и коэффициенте асимметрии. 7.6 Образец нагружают одним из двух методов: - амплитудное нагружение: постепенное увеличение нагрузки до желаемого значения. В этом случае происходит переход от области начального нагружения до области требуемой нагрузки, с которой начинают отсчет циклов, что должно быть учтено в протоколе испытаний; - прямое нагружение: нагрузку сразу увеличивают до требуемого значения. Переходная область в данном методе отсутствует. 7.7 После переходной области контролируют максимальное и минимальное значение нагрузки для поддержания постоянного уровня нагружения. Фиксируют значение нагрузки в случае, если оно вышло за пределы 2% от максимального и минимального значений. 7.8 Для контроля температуры к образцу крепят термопару таким образом, чтобы она не влияла на свойства образца. Частота испытаний должна быть невысокой, чтобы не приводить к нагреву образца. Температура образца в процессе испытания не должна повышаться более чем на 3°С. 7.9 Фиксируют зависимость нагрузки от перемещения активного захвата и петли гистерезиса через установленные интервалы. 7.10 Фиксируют максимальную нагрузку и количество циклов до разрушения или износа. 7.11 В случае, если образец не разрушился после базового числа циклов, испытание прекращают. Неразрушившиеся образцы испытывают по ГОСТ Р 56651 для определения остаточной прочности. 7.12 Если разрушение образца происходит в месте клеевого соединения пластин фиксирующего устройства и внутреннего слоя "сэндвич"-конструкций, то полученный результат не засчитывают и проводят испытание на новом образце. Единственным приемлемым режимом разрушения является усталостное разрушение материала внутреннего слоя. |

8 Обработка результатов

8.1 Напряжение при сдвиге

где P - значение нагрузки, Н; L - длина образца, мм; b - ширина образца, мм. 8.2 По результатам испытаний строят кривую усталости в полулогарифмических или двойных логарифмических координатах, напряжение сдвига - число циклов до разрушения. 8.3 Кривые усталости по результатам испытаний небольшого количества образцов строят методом графического интерполирования экспериментальных результатов или по методу наименьших квадратов. |

9 Протокол испытаний

Результаты испытаний заносят в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - описание испытуемого изделия: тип материала, номер партии изготовителя, - процедуру подготовки образца, включая метод маркировки образца, метод отбора проб и метод механической обработки; - геометрические размеры образца; - условия кондиционирования; - условия окружающей среды; - количество испытанных образцов; - скорость перемещения активного захвата испытательной машины; - максимальную нагрузку и напряжение сдвига; - режим нагружения, коэффициент асимметрии цикла, уровни нагружения; - количество циклов до разрушения или количество циклов до износа, если разрушения не произошло; - петлю гистерезиса и график зависимости максимального напряжения сдвига от количества циклов до разрушения; - остаточную прочность; - сведения о лицах, проводивших испытания; - дату проведения испытаний. |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов

ДА.1

1 Область применения

1.1 Настоящий метод испытания определяет влияние повторных сдвиговых усилий на материал внутреннего слоя, используемый в многослойных панелях ("сэндвич"-панели). Разрешенные формы материалов внутреннего слоя включают в себя материалы с непрерывно склеенными поверхностями (например, из пробкового дерева и пены), а также материалы с разрывно-склеенными поверхностями (например, в виде сот/ячеек).

1.2 Настоящий метод испытаний ограничен испытуемыми образцами, подверженными постоянному амплитудному однонаправленному нагружению, а испытательная машина регулируется таким образом, что испытуемый образец подвергается повторным циклическим воздействиям, с постоянным по амплитуде усилием (напряжением). Либо напряжение сдвига, либо усилие сдвига используют в качестве переменной усталости с постоянной амплитудой.

1.3 Все значения, указанные в единицах СИ и имперской системы мер, должны рассматриваться по отдельности в качестве стандартных. Значения, указанные в каждой системе измерений, могут не быть точными эквивалентами; таким образом, каждую систему следует использовать независимо от другой. Комбинирование значений из двух систем измерений может привести к несоответствию данному стандарту. В описании методики испытаний в скобках указаны значения в единицах имперской системы мер.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.9) и ГОСТ 1.5 (пункт 3.7).

ДА.2

2 Ссылочная документация

2.1 Стандарты АСТМ:

С271/С271М Метод испытания плотности материалов внутреннего слоя "сэндвич"-панелей.

Д5229/Д5229М Метод испытания свойств влагопоглощения и приведения в сбалансированное состояние для композитных материалов с полимерной матрицей.

Е6 Методы механических испытаний. Терминология Е122 Методика расчета объема выборки для оценки средних показателей партии или процесса с заданной сходимостью.

Е177 Практика использования терминов "прецизионность" и "систематическая погрешность" в методах испытаний АСТМ.

Е456 Качество и статистика. Термины.

Е467 Методы проверки динамического усилия с постоянной амплитудой, в системах для испытаний на усталость при осевой нагрузке.

Е739 Практические указания по проведению статистического анализа линейных или линеаризованных характеристик усталостной прочности, таких как "напряжение-долговечность" () и "деформация-долговечность" (

).

Е1012 Практические указания по проверке взаимного положения испытательных стендов и образцов при приложении осевых растягивающих или сжимающих нагрузок.

Е1309 Методические указания по определению композитных материалов, с полимерной матрицей с усилением из волокна в базах данных.

Е1434 Руководство по регистрации данных об испытаниях механических свойств армированных волокном композитных материалов в базах данных.

Е1471 Руководство по определению свойств материалов волокон, заполнителей, а также сердечников в компьютерных базах данных.

2.2 Стандарты ИСО:

ИСО 13003:2003(Е) Пластмассы, армированные волокном: Определение усталостных свойств в условиях циклического нагружения.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункты 3.6, 4.3) и ГОСТ Р 1.7-2008 (пункт 7.6.3).

ДА.3

3 Терминология

3.1 Определения

3.1.1 Терминология АСТМ Д 3878 определяет термины, относящиеся к высокомодульному волокну и его компонентам. Терминология АСТМ С274/С274М определяет термины, относящиеся к многослойным конструкциям типа "сэндвич". Терминология АСТМ Д 883 определяет термины, относящиеся к пластмассам. Терминология АСТМ Е6 определяет термины, относящиеся к механическим испытаниям. Терминология АСТМ Е456 и методики АСТМ Е177 определяют термины, относящиеся к статистике. В случае противоречий в терминах терминология АСТМ Д3878 имеет приоритет над терминами из других стандартов.

Примечание - Если термин представляет собой физическую величину, ее размерность указывают непосредственно после этого термина (или его буквенного обозначения) в аналитической форме через размерности основных физических величин с использованием стандартных обозначений АСТМ для этих размерностей в квадратных скобках: [M] для массы, [L] для длины, [T] для времени, [] для термодинамической температуры и [nd] для безразмерных величин. Эти обозначения при их заключении в квадратные скобки распространяются только на аналитические размерности, поскольку без скобок данные обозначения могут иметь иные значения.

3.2 Определения:

3.2.1 Постоянное амплитудное нагружение - для усталости, нагружение, в котором все максимальные (пиковые) значения усилия (напряжения) равны и все минимальные значения усилия (напряжения) равны.

3.2.2 Переходный участок усталостного нагружения - в начале усталостного нагружения до того, как количество циклов усилие (напряжения) не достигнет желаемого максимального и минимального значений.

3.2.3 Коэффициент асимметрии цикла усилий (напряжений) R [nd] - при усталостном нагружении соотношение минимального приложенного усилия (напряжения) к максимальному приложенному усилию (напряжению), где положительное усилие (напряжения) соответствует режиму нагружения на растяжение.

3.2.4 Частота f [T] - при усталостном нагружении количество циклов усилий (напряжения) за 1 с (Гц).

3.2.5 Пик - при усталостном нагружении точка, в которой первая производная усилия (напряжения) от времени меняет знак с положительного на отрицательный, точка максимального усилия (напряжения) при постоянном амплитудном нагружении.

3.2.6 Остаточная прочность [FL] - значение усилия (напряжения), требуемое для разрушения образца в условиях квазистатического нагружения, после того как образец подвергли усталостному нагружению.

3.2.7 Износ - для усталости верхний предел количества циклов прилагаемых усилий.

3.2.8 Диапазон нагружения - для усталости, нагружение, при котором максимальные значения усилия (напряжения) не являются равными или минимальные значения усилия (напряжения) не являются равными (также известное как нагружение с переменной амплитудой или неравномерное нагружение).

3.2.9 Минимальное значение (точка минимума) - при усталостном нагружении, точка, в которой первая производная усилия (напряжения) от времени меняет знак с положительного на отрицательный, точка минимального усилия (напряжения) или деформации в условиях нагружения с постоянной амплитудой.

3.2.10 Форма волны - форма изменения (размах) от пика до пика нагрузки (напряжения) как функция от времени.

3.3 Условные обозначения:

b - ширина образца, мм [дюймы];

CV - коэффициент статистической изменчивости выборки для данного свойства, %;

L - длина образца, мм [дюймы];

N - количество циклов с постоянной амплитудой;

Р - сила (усилие), действующая на образец, положительная для режима нагружения на растяжение, Н [фунтов];

R - коэффициент асимметрии цикла усилий (напряжений) при испытаниях усталостной прочности, отношение минимального к максимальному значению циклического усилия (напряжения);

S - статистическое стандартное отклонение выборки для данного свойства;

- результат испытания для отдельного образца из выборки для данного свойства;

- среднеарифметическое значение или среднее (оценка среднего) выборки для данного свойства;

- напряжение сдвига внутреннего слоя, МПа [фунтов на кв. дюйм].

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункты 3.7) и ГОСТ 1.5-2008* (пункт 3.9).

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 1.5-2001, здесь и далее по тексту. - .

ДА.4

7 Аппаратура

7.1 Микрометры. Микрометры должны иметь интерфейс в виде плоской опоры для шлифованных граней или гладких обработанных поверхностей. Точность этих инструментов должна быть в пределах 1% от длины, ширины и толщины используемого образца. Для образцов с типовыми геометрическими параметрами предпочтительно использовать инструмент с точностью ±25 мкм [±0,001 дюйма] для измерения толщины, длины и ширины.

7.2 Испытательная арматура. Используют либо арматуру для испытания на растяжение, либо арматуру для испытания на сжатие при нагружении, описанную в методе испытания АСТМ С273/С273М, в зависимости от установленного режима нагружения.

7.3 Испытательная машина. Испытательная машина должна соответствовать руководству АСТМ Е467, а также следующим требованиям:

7.3.1 Приводной механизм. Приводной механизм испытательной машины должен передавать контролируемую скорость перемещения подвижной захватной головке, относительно неподвижной захватной головки. Скорость перемещения подвижной захватной головки должна быть регулируемой в соответствии с 11.7.

7.3.2 Индикатор силы. Датчик усилия испытательной машины должен иметь индикацию общей силы, воспринимаемую образцом. У данного устройства должна практически отсутствовать инерция на установленной скорости испытания, и он должен обеспечивать индикацию силы с точностью ±1% в исследуемом диапазоне силы (усилия) в пределах показания прибора.

7.3.3 Счетчик. Данная испытательная машина должна выполнять подсчет циклов прикладываемой нагрузки.

7.4 Камера поддержания температурно-влажностного режима. При выдержке материалов в условиях заданного температурно-влажностного режима, отличного от лабораторных условий, необходима камера, которая может поддерживать уровень заданной температуры в пределах ±3°С [±5°F] и уровень заданной влажности в пределах ±3%. За условиями в камере может постоянно следить автоматика, либо их можно контролировать вручную через регулярные интервалы времени.

7.5 Камера для испытаний на воздействие окружающей среды. Камера для испытаний на воздействие окружающей среды требуется для выполнения испытаний в условиях, отличных от лабораторных условий. Камера должна поддерживать рабочую длину испытуемого образца в требуемом испытательном окружении во время механических испытаний.

7.6 Термопара и устройства регистрации температуры.

Устройства измерения температуры образца с погрешностью не более ±0,5°С [±1,0°F].

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.6), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.5

8 Отбор материала и подготовка образцов для испытаний

8.1 Отбор образцов. Применительно к статистически значимым данным надлежит справляться с процедурами, указанными в документе АСТМ Е122. Необходимо получить статистически значимое распределение данных для настоящего внутреннего материала, окружающей среды и условий нагружения из выбранного количества испытаний.

8.1.1 Размер выборки для кривой S-N. Рекомендованное минимальное количество образцов для получения данных по S-N составляет три образца для одного уровня нагрузки, с минимальным количеством в три уровня нагрузки. Для получения дополнительной информации о методиках см. практическое руководство АСТМ Е739. Указывают метод отбора образцов.

8.2 Геометрические параметры. Испытуемые образцы должны быть описаны в методе испытаний АСТМ С273/С273М, а внутренний материал должен быть приклеен напрямую к плитам испытательной арматуры (дополнительная конфигурация метода испытания АСТМ С273/С273М, что включает наружные слои, не описывается в настоящем стандарте). Размеры образца должны быть такими, чтобы линия нагружения проходила через диагонально противоположные углы внутреннего материала.

8.3 Подготовка и механическая обработка образца. Подготовка образца является крайне важной в настоящем методе. Выбирают определенное клеящее вещество (адгезив), в соответствии с желаемыми условиями окружающей среды или условиями циклического нагружения, и следуют рекомендациям поставщика, что касается процессов склеивания. Принимают меры предосторожности при резке образца из больших блоков, чтобы избежать царапин, недорезов, шероховатых или неровных поверхностей, или расслоения вследствие неправильных методов механической обработки. Получают конечные размеры посредством прецизионного распиливания с водяной смазкой. Использование алмазных инструментов оказалось крайне эффективным для многих систем материалов. Кромки должны быть гладкими и параллельными в пределах установленных допусков. Регистрируют и указывают метод подготовки образца.

8.3.1 Маркировка. Маркируют испытуемые образцы таким образом, чтобы они четко отличались друг от друга и отслеживались до исходной панели, и размещают их в месте, в котором испытание не влияет на них, а они не влияют на испытание.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.7), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.6

10 Кондиционирование

10.1 Рекомендованным условием для образца перед испытаниями является расчетное равновесное содержание влаги при установленной относительной влажности в соответствии с АСТМ Д5229/Д5229М; если заказчик испытания четко не указал окружающие условия перед испытаниями, кондиционирование не требуется, и испытуемые образцы могут быть испытаны после изготовления без последующей обработки.

10.2 Процесс кондиционирования образца перед выполнением испытания, включая установленные уровни воздействия окружающей среды и результирующее содержание влаги, должен регистрироваться в протоколе испытаний.

Примечание - Термин "влажность" для настоящего метода испытания АСТМ Д5229/Д5229М включает не только пары жидкости и ее конденсат, но и саму жидкость в больших количествах, как для погружения.

10.3 Если не выполняется заданный процесс кондиционирования образца, нужно указать, что кондиционирование не проводилось, а содержание влаги неизвестно.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.7), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.7

11 Методика

11.1 Параметры, устанавливаемые до начала испытания:

11.1.1 Метод отбора образца, геометрические параметры образца и технологические карты для процесса кондиционирования (если требуются).

11.1.2 Формат регистрации свойств и данных.

Примечание - Определяют специфические свойства материала, точность и требования к регистрации данных перед выполнением испытания для надлежащего выбора измерительного оборудования и оборудования для регистрации данных. Оценивают прочность и долговечность образца, чтобы помочь в выборе датчиков, калибровке оборудования и определении настроек оборудования.

11.1.3 Параметры кондиционирования перед выполнением испытаний.

11.1.4 Условия окружающей среды для испытания на усталость.

11.1.5 Режим нагружения (растяжение или сжатие).

11.1.6 Уровни циклических прилагаемых усилий испытания на усталость (максимальный и минимальный) и частота циклической нагрузки.

11.1.7 Интервалы циклов для регистрации параметра усилие-смещение.

11.1.8 Оцениваемая долговечность (количество циклов).

11.1.9 Схема сбора данных.

11.2 Общие инструкции:

11.2.1 Регистрируют отклонения от данного метода испытаний, как намеренные, так и ненамеренные.

11.2.2 Если должна регистрироваться плотность внутреннего слоя, то получают эти образцы из одного испытуемого листа или внутреннего слоя. Плотность может оцениваться в соответствии с методом испытания АСТМ С271/С271М.

11.2.3 После выполнения конечной механической обработки образца, но до проведения испытания выполняют измерение длины и ширины образца, соблюдая все меры предосторожности, чтобы не деформировать неподдерживаемый внутренний слой. Точность этих измерений должна составлять 0,5% от размера. Измеряют толщину образца: точность этого измерения должна составлять ±25 мкм [±0,001 дюйма]. Регистрируют размеры до трех десятичных значений, мм [дюйма]. Взвешивают образец с точностью 0,1 г и подсчитывают плотность образца в соответствии с требованиями метода испытаний АСТМ С271/С271М.

11.3 Склеивание. Приклеивают образец к пластинам нагружения согласно 8.3.

11.4 Кондиционирование перед выполнением испытания. Кондиционируют клееные образцы в соответствии с требованиями. Хранят образцы в кондиционированных условиях окружающей среды до времени выполнения испытания, если окружающие условия испытания отличаются от кондиционированных условий среды.

11.4.1 Размеры после кондиционирования. После конечного кондиционирования образца, но до выполнения испытаний повторно измеряют длину и ширину образца, как в 11.2.3.

11.5 Статические контрольные испытания. Перед проведением испытаний на усталость выполняют статическое испытание минимум пяти контрольных образцов в стандартной испытательной машине согласно требованиям метода испытания АСТМ С273/С273М. Выполняют испытание с использованием такого же режима нагружения (растяжение или сжатие), который запланирован для испытаний усталости. Используют в среднем пять образцов в качестве 100%-го уровня для испытаний усталости.

Примечание - Статическая прочность некоторых неметаллических материалов внутреннего слоя является чувствительной к скорости нагружения. Для подбора кривой по данным S-N, включая данные при N=1, рекомендуется выполнить дополнительные измерения предельной статической прочности при скорости усталостной нагрузки, например в соответствии с описаниями в ИСО 13003:2003(Е).

11.6 Установка образца. Устанавливают узел в сборе образец/приклеенная пластина в испытательную арматуру машины для испытаний и в камеру для испытаний на воздействие окружающей среды, если требуется, как показано на рисунке 1.

11.7 Циклические нагружения:

11.7.1 Коэффициент асимметрии цикла усилий (напряжений). Используют коэффициент асимметрии цикла усилий (напряжений) R, т.е. отношение минимального к максимальному значению усилия, равный 0,10 для режима нагружения на растяжение или 10 - для режима растяжения на сжатие, если только не установлен другой коэффициент. Например, в режиме нагружения на растяжение с использованием максимального усилия +4000 Н и минимального усилия +400 Н обеспечивается R=400/4000=0,1, в то время как в режиме нагружения на сжатие с использованием максимального усилия - 4000 Н и максимального усилия - 400 Н обеспечивается R=-4000/-400=10.

11.7.2 Форма нагружения. Форма прикладываемого нагружения должна быть синусоидальной и иметь постоянную амплитуду.

11.7.3 Приложение силы в испытании на усталость:

11.7.3.1 Метод А (амплитудное нагружение). Этот подход к переходной силе для образца заключается в квазистатическом увеличении силы до достижения желаемого среднего усилия (напряжения), другими словами, установленной точки, и медленного увеличения амплитуды силы (напряжения), другими словами, до верхнего предела измерений (ВПИ), до получения желаемых максимального и минимального значений. В этом случае переходный цикл усталостного нагружения проходит до достижения максимального и минимального значений. Должно быть зарегистрировано количество циклов нагрузки, соответствующее этому переходному участку.

11.7.3.2 Метод Б (непосредственное нагружение). Этот подход к переходной силе для образца заключается в квазистатическом увеличении силы либо до максимальной, либо до минимальной силы (напряжения), с последующими циклами непосредственного приложения максимальной и минимальной силы, используя гаверсинусную форму волны (для которой значения в низшей точке не уменьшаются ниже минимальной силы).

Этот подход исключает переходный участок усталостного нагружения, связанный с амплитудным нагружением, и возможен только для современных генераторов сигналов и контроллеров (устройств контроля).

11.7.3.3 Контроль силы. После переходного участка силы усталостного нагружения должен выполняться периодический контроль максимального и минимального значений силы. В соответствии с требованиями необходимо отрегулировать настройки контроллера нагрузки для достижения желаемой нагрузки. Сдвиг максимального и минимального значений силы является общей практикой во время усталостного нагружения, вследствие изменений образца. Регистрируют случаи, в которых нагружение не было в пределах 2% желаемых максимального и минимального значений.

11.7.4 Мониторинг температуры. Подключают устройство регистрации температуры способом, исключающим влияние на динамическую характеристику образца. Температура образца должна контролироваться, а частота поддерживаться на достаточно низком уровне, чтобы избежать нагревания образца более чем на 3°С [5°F].

11.7.5 Регистрация данных. Регистрируют усилие в зависимости от смещения головки и результирующие петли гистерезиса через установленные интервалы.

11.7.6 Измерение выносливости. Регистрируют максимальную силу циклического испытания выносливости и количество циклов до разрушения или износа.

11.8 Остаточная прочность. Если образец не разрушается в результате усталости, статическая усталостная прочность может быть измерена посредством испытания до разрушения согласно методу испытания АСТМ С273/С273М.

11.9 Режимы разрушений. Разрушения адгезива в месте соединения с блоками нагружения являются неприемлемыми режимами нагружения, и данные не должны отмечаться как недействительные. Сдвиговое усталостное разрушение внутреннего слоя является единственным приемлемым режимом разрушения.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.8), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.8

13 Подсчет

13.1 Рассчитывают напряжение сдвига внутреннего слоя в соответствии с методом испытания АСТМ С273/С273М со следующими исключениями: в методе испытания АСТМ С273/С273М сила P рассматривается как положительная вне зависимости от режима нагружения, в то время как в данном методе знак P отражает смысл прилагаемой силы (положительная для растяжения)

![]() , (1)

, (1)

где - напряжение сдвига внутреннего слоя, МПа [фунтов/кв. дюйм];

P - нагрузка на образец, Н [фунтов];

L - длина образца, мм [дюймов];

b - ширина образца, мм [дюймов].

13.2.1 Логарифмически нормальное распределение. Использование логарифмически нормального распределения представлено в практическом руководстве АСТМ Е739 для представления данных по усталостной выносливости при нагружении с постоянной амплитудой.

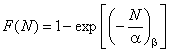

13.2.2 Распределение Вейбулла. Двухпараметрическое распределение Вейбулла широко используется для представления данных по усталостной выносливости при нагружении с постоянной амплитудой. Функция плотности двухпараметрического распределения Вейбулла для усталостной выносливости может быть выражена как

. (2)

. (2)

Интегральная функция распределения для усталостной выносливости может быть представлена как

. (3)

. (3)

Методом определения параметра шкалы распределения Вейбулла и параметра формы и

является метод максимального правдоподобия.

13.3 Кривая S-N. В соответствии с описанием в практическом руководстве АСТМ Е739.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.9), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.9

14 Протокол

14.1 В протокол вносят следующую информацию либо включают ссылки на другую документацию, которая содержит такую информацию (заказчик несет ответственность за внесение в протокол параметров, которые не контролируются данной испытательной лабораторией, например компоненты материалов или параметры изготовления панелей).

Примечание - Руководства АСТМ Е1309, АСТМ Е1434 и АСТМ Е1471 содержат требования к регистрации данных для композитных материалов и механическим испытаниям композитных материалов.

14.1.1 Версию или дату выпуска настоящей методики испытаний.

14.1.2 Фамилию, имя, отчество операторов, использующих настоящие методы испытаний.

14.1.3 Изменения настоящего метода испытаний, замеченные в ходе испытаний отклонения или проблемы с оборудованием во время испытаний.

14.1.4 Идентификация испытуемого материала внутреннего слоя включает:

14.1.4.1 Спецификацию материала.

14.1.4.2 Вид материала.

14.1.4.3 Обозначение материала производителя.

14.1.4.4 Номер серии или партии производителя.

14.1.4.5 Источник (если получен не от производителя).

14.1.4.6 Дату сертификации.

14.1.4.7 Дату истечения срока действия сертификатов.

14.1.5 Результаты испытаний неразрушающего контроля.

14.1.6 Метод подготовки испытуемого образца, включая:

14.1.6.1 Схему и метод маркировки образца.

14.1.6.2 Геометрические параметры образца.

14.1.6.3 Метод отбора образцов.

14.1.6.4 Метод обрезки образца.

14.1.7 Дату калибровки и методы для всех измерений и испытательное оборудование.

14.1.8 Подробное описание испытательной арматуры и аппарата, включая размеры и используемые материалы.

14.1.9 Тип испытательной машины, результаты центрирования, частоту регистрации данных и тип оборудования.

14.1.10 Измерение длины, ширины и толщины для каждого образца (перед и после кондиционирования, если это применимо).

14.1.11 Вес образца.

14.1.12 Метод прикрепления образца к пластинам нагружения, клеящее вещество, цикл отверждения и давление.

14.1.13 Параметры и результаты кондиционирования.

14.1.14 Относительную влажность воздуха и температуру в испытательной лаборатории.

14.1.15 Условия в камере для испытаний на воздействие окружающей среды (если используется) испытательной машины и время выдержки в условиях окружающей среды.

14.1.16 Количество испытуемых образцов.

14.1.17 Скорость испытания, включая скорость нагружения статического контрольного образца и скорость испытания (количество циклов в секунду) образцов во время усталостных испытаний, а также режим испытания (растяжение или сжатие).

14.1.18 Максимальное усилие и максимальное напряжение сдвига, полученные из статического контрольного испытания, и описание типа разрушения.

14.1.19 Уровни сдвигового напряжения и коэффициент асимметрии цикла напряжений, а также режим нагружения (растяжение или сжатие) для каждого образца, используемого в испытаниях на усталость.

14.1.20 Количество циклов до разрушения для каждого образца. Также следует указать, если испытание остановлено после выполнения установленного количества циклов, но разрушения не произошло.

14.1.21 Построенные петли гистерезиса и кривые зависимости максимального напряжения сдвига от количества циклов до разрушения (кривая S-N) в системе координат "усилие-смещение".

14.1.22 Если требуется испытание остаточной статической прочности неразрушенных образцов для усталостных испытаний, регистрируют статическую прочность в соответствии с методом испытаний АСТМ С273/С273М.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2008 (пункт 7.9.10), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

Приложение ДБ

(справочное)

Оригинальный текст не включенных структурных элементов

ДБ.1

3.3 Условные обозначения:

CV - коэффициент статистической изменчивости выборки для данного свойства, %;

L - длина образца, мм [дюймов];

N - количество циклов с постоянной амплитудой;

Р - сила (усилие), действующая на образец, положительная для режима нагружения на растяжение, Н [фунтов];

R - коэффициент асимметрии цикла усилий (напряжений) при испытаниях усталостной прочности, отношение минимального значения циклического усилия (напряжения) к максимальному;

S - статистическое стандартное отклонение выборки для данного свойства;

- результат испытания для отдельного образца из выборки для данного свойства;

- среднеарифметическое значение или среднее (оценка среднего) выборки для данного свойства;

- напряжение сдвига внутреннего слоя, МПа [фунтов на кв. дюйм].

ДБ.2

5 Значение и применение

5.1 Часто наиболее критическим напряжением, которому подвергается "сэндвич"-панель, является сдвиг Воздействие повторяющихся сдвиговых напряжений на внутренний материал может быть очень важным, особенно в отношении долговечности, в различных окружающих условиях.

5.2 Данный метод испытания обеспечивает стандартный метод получения характеристик усталости при сдвиге для "сэндвич"-панелей. Варианты использования включают тестирование материалов, предназначенных для использования в качестве внутреннего слоя в конкретных вариантах применения, разработку предельного циклического напряжения сдвига внутреннего слоя в зависимости от конструкции, исследования и разработку материалов для внутреннего слоя.

Примечание - Данный метод испытания может использоваться в качестве руководства для воздействия в диапазоне нагружений. Эта информация может быть полезной для понимания поведения внутреннего слоя; что касается усталостной прочности в диапазоне условий нагрузки, то это поведение не описывается в настоящем стандарте.

5.3 Факторы, влияющие на усталостные характеристики внутреннего слоя и поэтому подлежащие регистрации, включают в себя: материал внутреннего слоя, геометрические параметры внутреннего слоя (плотность, размер ячейки, ориентацию волокон и т.д.), геометрические параметры образца и соответственную погрешность измерений, подготовку образца, кондиционирование образца, окружающие условия испытания, центрирование образца, методику (порядок) нагружения, частоту нагружения, коэффициент асимметрии цикла усилий (напряжений) и скорость испытания (для испытаний на остаточную прочность).

Примечание - При испытании "сэндвич"-панели с использованием инструкций в данном стандарте следующие факторы также могут повлиять на усталостные характеристики и подлежат регистрации: материал наружного слоя, клеящее вещество, методы изготовления материалов, толщина слоя клеящего вещества и его пористость. Кроме этого, прочность соединения "внутренний слой-наружный слой" может быть разной между предварительно отвержденными/соединенными и соотвержденными наружными слоями в "сэндвич"-панелях с одинаковым внутренним слоем и наружными слоями.

ДБ.3

6 Влияющие факторы

6.1 Подготовка материалов и образца. Неправильные технологии изготовления материалов и повреждение, вызванное ненадлежащей механической обработкой образца, являются известными причинами большого разброса данных при исследовании композитов. Специфические для материалов факторы, которые влияют на внутренний слой "сэндвич"-панели, включают изменчивость в показателях плотности внутреннего слоя и степень отверждения соединяющего внутренний слой клеящего вещества (адгезива). Именно для этого испытания на сдвиг внутреннего слоя толщина клеевого соединения с ячеистым внутренним слоем (заполненная клеем глубина в ячейках внутреннего ячеистого слоя), неправильная центровка/перекос/повреждение внутреннего слоя или шероховатость поверхности склеивания могут повлиять на сдвиговую прочность внутреннего слоя и его усталостную выносливость.

6.2 Центровка системы. Непреднамеренные отклонения нагружений от соосности приводят к преждевременному разрушению. Необходимо предпринять все усилия, чтобы исключить нежелательные отклонения от соосности в системе испытаний. Такие отклонения от соосности могут быть вызваны неправильно центрированными захватами, плохой подготовкой образца или плохим центрированием приклеенных пластин нагружения и арматуры нагружения. При наличии сомнений в правильности центровки испытательной машины необходимо проверить центровку в соответствии с АСТМ Е1012.

6.3 Геометрические параметры. Специфические геометрические факторы, влияющие на характеристики усталости при сдвиге, включают геометрические параметры ячейки внутреннего слоя (форму, плотность, ориентацию), толщину внутреннего слоя, форму образца (отношение длины к ширине) и толщину слоя клея.

6.4 Окружающие условия. На результаты оказывают влияние окружающие условия, в которых выполняются испытания. Образцы, которые испытывают в различных окружающих условиях, могут демонстрировать значимые отличия как в усталостной выносливости, так и в характере разрушений. Критические параметры окружающей среды необходимо оценить независимо для каждого клеящего вещества и испытуемого материала внутреннего слоя. Если это возможно, выполняют испытание образца на том же уровне воздействия жидкости, как и при кондиционировании. Однако такие случаи, как испытания при повышенной температуре, предъявляют невыполнимые требования к способностям камер для климатических испытаний испытательных машин для общих методов испытаний. В таких случаях необходимо изменить окружающие условия механических испытаний, например посредством испытаний при повышенной температуре без контроля воздействия жидкости, но с установленным пределом по времени наработки на отказ, с момента извлечения из камеры поддержания температурно-влажностного режима (камеры кондиционирования).

6.5 Частота нагружения. На результаты может повлиять нагрев образца, если испытание выполняется при слишком высокой скорости циклического нагружения. Высокие скорости циклического нагружения могут вызывать нагрев вследствие демпфирования в материале и приводить к вариациям в температуре образца и свойствах внутреннего слоя. Варьирование циклической частоты во время испытания не рекомендуется, поскольку характеристики могут быть чувствительными к используемой частоте и результирующей тепловой истории.

6.6 Коэффициент асимметрии цикла усилий (напряжений). На результаты может повлиять коэффициент асимметрии цикла усилий (напряжений), с применением которого выполняется испытание.

6.7 Режим нагружения. На результаты может влиять режим нагружения (напряжение в зависимости от сжатия).

6.8 Режим разрушения. В некоторых конструкциях типа "сэндвич" эффективная прочность при сдвиге внутреннего слоя может ограничиваться прочностью границы раздела между внутренним и наружным слоем. В этих случаях целесообразно выполнить испытание "сэндвич"-панели, типичной для предполагаемого применения.

ДБ.4

9 Калибровка

9.1 Точность всех средств измерений должна подтверждаться калибровками, которые должны совпадать с моментом использования таких средств.

ДБ.5

12 Валидация

12.1 Расчет результатов не проводится для образца, который не демонстрирует приемлемый режим разрушения. Должны быть выполнены повторные испытания для образцов, для которых не были рассчитаны результаты.

12.2 Если значимая часть разрушений в выборке происходит в местах соединения с блоками нагружения, то следует проверить средства подачи усилия в материал. Рассмотренные факторы должны включать в себя центровку арматуры, клеящий материал, характеристики поверхности образца и неровную механическую обработку концов образца.

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для разработки требований к точности, для этой методики испытаний не существуют.

15.2 Систематическая погрешность. Для данной методики испытаний невозможно определить погрешность, так как не существует приемлемого контрольного стандарта.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ С394/С394M | |||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт | Подпункт |

1 | - | - | 1 | 1.1 | - | - |

- | 1.2-1.4 | - | - | |||

2 | - | - | 2 | 2.1; 2.2 | - | - |

3 | - | - | 3 | 3.1 | - | - |

3.1-3.7 | - | 3.2 | 3.2.1-3.2.7 | - | ||

- | 3.2.8; 3.2.9 | - | ||||

3.8 | - | 3.2.10 | - | |||

- | 3.3 | - | - | |||

4 | - | - | 4 | 4.1; 4.2 | - | - |

- | 5 | 5.1-5.3 | - | - | ||

- | 6 | 6.1-6.8 | - | - | ||

5 | 5.1; 5.2 | - | 7 | 7.1; 7.2 | - | - |

5.3 | - | 7.3 | 7.3.1; 7.3.2 | - | ||

5.4 | - | 7.3.3 | - | |||

5.5 | - | 7.4; 7.5 | - | - | ||

5.6 | - | 7.6 | - | - | ||

6 | 6.1 | - | 8 | 8.1 | 8.1.1 | - |

6.2 | - | 8.2 | - | - | ||

6.3; 6.4 | - | 8.3 | - | - | ||

6.5 | - | 8.3.1 | - | |||

- | 9 | 9.1 | - | - | ||

6 | 6.6 | - | 10 | 10.1-10.3 | - | - |

- | 11 | 11.1 | 11.1.1-11.1.9 | - | ||

- | 11.2 | 11.2.1-11.2.3 | - | |||

7 | 7.2 | - | 11.3 | - | - | |

7.1 | - | 11.4 | 11.4.1 | - | ||

- | 11.5 | - | - | |||

7 | 7.3 | - | 11.6 | - | - | |

7.4; 7.5 | - | 11.7 | 11.7.1; 11.7.2 | - | ||

7.6 | - | 11.7.3 | 11.7.3.1; 11.7.3.2 | |||

7.7 | - | 11.7.3.3 | ||||

7.8 | - | 11.7.4 | - | |||

7.9; 7.10 | - | 11.7.5; 11.7.6 | - | |||

7.11; 7.12 | - | 11.8; 11.9 | - | - | ||

- | 12 | 12.1; 12.2 | - | - | ||

8 | 8.1-8.3 | - | 13 | 13.1 | - | - |

- | 13.2 | 13.2.1; 13.2.2 | - | |||

- | 13.3 | - | - | |||

9 | - | - | 14 | 14.1 | 14.1.1-14.1.3 | - |

- | - | 14.1.4 | 14.1.4.1-14.1.4.7 | |||

- | - | 14.1.5 | - | |||

- | - | 14.1.6 | 14.1.6.1-14.1.6.4 | |||

- | - | 14.1.7-14.1.22 | - | |||

- | 15 | 15.1; 15.2 | - | - | ||

- | 16 | 16.1 | - | - | ||

Приложение | ДА-ДГ | Приложение | - | |||

Примечания 1 Раздел 16 приведен в соответствии с требованиями ГОСТ Р 1.5 (пункт 5.6.2). 2 Разделы 5, 6, 9, 12, 15, подраздел 3.3 примененного стандарта АСТМ не включены в настоящий стандарт, так как они имеют рекомендательный, поясняющий или справочный характер. 3 Внесены дополнительные приложения ДА, ДБ, ДВ и ДГ в соответствии с требованиями, установленными к оформлению национального стандарта, модифицированного по отношению к стандарту АСТМ. | ||||||

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДГ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 32794-2014 | NEQ | ASTM С274-07 "Термины и определения, относящиеся к материалам "сэндвич"-конструкций" |

ГОСТ 32794-2014 | NEQ | ASTM D883-12 "Термины и определения, относящиеся к пластмассам" |

ГОСТ 32794-2014 | NEQ | ASTM D3878-07(2013) "Термины и определения, относящиеся к композитным материалам" |

ГОСТ Р 56651-2015 | MOD | ASTM С273/С273М-11 "Стандартный метод испытания сдвиговых свойств материалов внутреннего слоя "сэндвич"-панелей" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - NEQ - неэквивалентныe стандарты; - MOD - модифицированные стандарты. | ||

УДК 620.172.242:006.354 | ОКС 83.120 | |

Ключевые слова: полимерные композиты, усталость при сдвиге, внутренний слой "сэндвич"-конструкций, "сэндвич"-конструкции | ||

Электронный текст документа

и сверен по:

, 2016