ГОСТ Р 56790-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Методы определения прочности при смятии и трансферной прочности многослойных композитов (ламинатов), соединенных двумя болтами

Polymer composites. Methods for determination of bearing strength and transfer strength (bypass strength) of laminates connected by two bolts

ОКС 83.120

19.020

Дата введения 2024-03-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" (Союзкомпозит) совместно с Акционерным обществом "НПО Стеклопластик" (АО "НПО Стеклопластик")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2023 г. N 1384-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта АСТМ Д7248/Д7248М-21* "Стандартный метод определения реакции взаимодействия сплошного и ослабленного поперечного сечения многослойных композитов с использованием образцов с двумя соединительными элементами" (ASTM D7248/D7248M-21 "Standard Test Method for High Bearing - Low Bypass Interaction Response of Polymer Matrix Composite Laminates Using 2-Fastener Specimens", NEQ)

5 ВЗАМЕН ГОСТ Р 56790-2015

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на многослойные полимерные композиты (ламинаты) с различными направлениями армирования слоев высокомодульными волокнистыми наполнителями в виде тканей и (или) лент, укладка которых по слоям обеспечивает сбалансированность и симметричность образцов относительно направления испытания.

Настоящий стандарт устанавливает методы определения прочности при смятии и трансферной прочности многослойных полимерных композитов (ламинатов), соединенных двумя болтами, при испытании на двойное смятие при растяжении (метод А) или на одинарное смятие при растяжении или сжатии (метод Б).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1759.0 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 14766 Машины и приборы для определения механических свойств материалов. Термины и определения

ГОСТ 24888 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33498 Композиты полимерные. Метод испытания на смятие

ГОСТ 33530 (ISO 6789:2003) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

ГОСТ Р ИСО 3534-2 Статистические методы. Словарь и условные обозначения. Часть 2. Прикладная статистика

ГОСТ Р ИСО 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины* по ГОСТ 14766, ГОСТ 24888, ГОСТ 32794, ГОСТ Р ИСО 3534-2, ГОСТ Р ИСО 5725-1, а также следующие термины с соответствующими определениями:

_________________

* При расхождениях в терминах ГОСТ 32794 имеет приоритет перед другими стандартами.

3.1 площадь смятия (bearing area): Площадь проекции крепежного элемента на плоскость, перпендикулярную к направлению приложения силы, вычисляемая как произведение диаметра крепежного элемента на толщину образца.

3.2 несущая способность (bearing force): Нагрузка, действующая через крепежный элемент на площадь смятия.

3.3 деформация смятия (bearing strain): Деформация отверстия в направлении воздействия нагрузки на несущую площадь.

3.4 предел прочности при смятии (bearing strength): Значение напряжения площади смятия при разрушении образца.

3.5 напряжение смятия (bearing stress): Нагрузка, отнесенная к площади смятия.

3.6 трансферное напряжение в полном поперечном сечении (gross bypass stress): Напряжение растяжения/сжатия, вызванное нагрузкой, действующей в сечении образца до и между отверстиями.

Примечание - См. рисунок 1.

3.7 трансферное напряжение в ослабленном поперечном сечении (net bypass stress): Напряжение растяжения/сжатия, вызванное нагрузкой, действующей в сечении образца, проходящее через диаметр отверстия.

Примечание - См. рисунок 1.

3.8 максимально допустимая трансферная прочность в полном поперечном сечении (ultimate gross bypass strength): Наибольшее значение трансферного напряжения в полном поперечном сечении, предшествующее разрушению образца.

Примечание - См. рисунок 1.

3.9 максимально допустимая трансферная прочность в ослабленном поперечном сечении (ultimate net bypass strength): Наибольшее значение трансферного напряжения в ослабленном поперечном сечении, предшествующее разрушению образца.

Примечания

1 См. рисунок 1.

2 Растягивающую/сжимающую нагрузку между отверстиями P2, Н, вычисляют по формуле

P2=P1-PB1. (1)

3 Трансферная прочность для растягивающей нагрузки

4 Трансферная прочность для сжимающей нагрузки

| |

а) Растягивающая нагрузка | б) Сжимающая нагрузка |

1, 2 - отверстия; P1 - растягивающая/сжимающая нагрузка; P2 - растягивающая/сжимающая нагрузка между отверстиями; PB1 - несущая способность отверстия 1; PB2 - несущая способность отверстия 2

Рисунок 1 - Иллюстрация трансферного напряжения в полном поперечном сечении и трансферного напряжения в ослабленном поперечном сечении

4 Сущность метода

Сущность метода заключается в кратковременном испытании на растяжение образца в виде пластины прямоугольного сечения с двумя отверстиями через болты, вставленные в эти отверстия (метод А), или в кратковременном испытании на растяжение или сжатие образца в виде двух соединенных при помощи двух болтов пластин прямоугольного сечения (метод Б).

5 Оборудование

5.1 Микрометры по ГОСТ 6507 с шариковым наконечником номинального диаметра от 4 до 8 мм и (или) микрометры по ГОСТ 6507 с плоским измерительным наконечником, обеспечивающие измерение толщины образца с точностью ±0,0025 мм.

Микрометры по ГОСТ 6507 с плоским измерительным наконечником, обеспечивающие измерение ширины образца с точностью ±0,025 мм или штангенциркули по ГОСТ 166, обеспечивающие измерение ширины образца с точностью ±0,03 мм.

Микрометры с шариковым наконечником рекомендуется использовать для измерения толщины образцов, у которых по крайней мере одна плоская поверхность является неровной.

Микрометры с плоским измерительным наконечником или штангенциркули подходящего размера рекомендуется использовать для измерения толщины образцов, у которых обе плоские поверхности являются ровными и гладкими.

Микрометр или калибр, позволяющий измерить диаметр отверстия с точностью ±0,025 мм.

5.2 Болт с гайкой по ГОСТ 1759.0 с усилием затяжки гайки 7 Н·м. Диаметр болта должен быть не более 6,00 мм и не менее 5,97 мм.

5.3 Ключ моментный по ГОСТ 33530, позволяющий определить отклонение от крутящего момента в пределах ±10% заданного значения.

5.4 Приспособления для испытаний

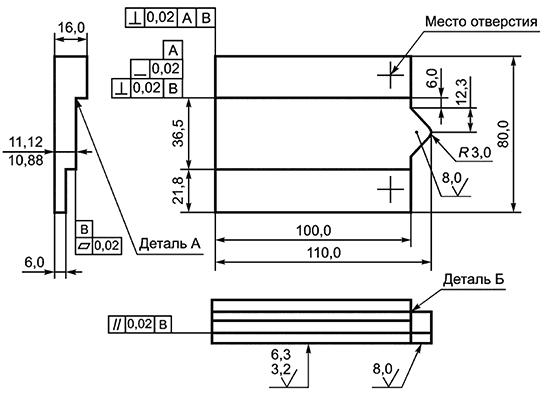

5.4.1 Приспособления для испытаний, обеспечивающие приложение нагрузки через болт на поверхность отверстия образца. Приспособления для испытаний рекомендуется изготовлять из нержавеющей стали марки 07Х16Н4Д4Б, предел текучести которой должен быть не менее 1 ГПа.

5.4.2 Конструкция приспособления для испытания по методу А приведена на рисунке А.1 приложения А, требования к размерам приспособления установлены в таблице А.1 приложения А.

5.4.3 Конструкция приспособления для испытания по методу Б при испытании на сжатие приведена на рисунке Б.1 приложения Б. Требования к элементам конструкции приведены на рисунках Б.2-Б.8 приложения Б.

5.5 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей растяжение (сжатие) образца с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1% измеряемой величины.

Захваты испытательной машины должны обеспечивать надежное крепление и точное центрирование образца [продольная ось образца должна совпадать с направлением действия растягивающей (сжимающей) нагрузки].

5.6 В качестве датчиков деформации следует использовать механические, оптические экстензометры или другие приборы, обеспечивающие измерение деформации с максимальной относительной погрешностью не более ±0,5% измеряемой величины.

5.7 Для испытания и кондиционирования образцов в заданных условиях применяют климатические камеры, обеспечивающие поддержание постоянной относительной влажности с точностью ±3% и заданной температуры с точностью ±3°С.

6 Подготовка к проведению испытаний

6.1 Общие положения

6.1.1 Для определения прочности при смятии и трансферной прочности ламинатов, соединенных двумя болтами, используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

6.1.2 Образцы изготавливают методом механической обработки по ГОСТ Р 56813 из пластин для испытаний, изготовленных в соответствии с нормативным документом или технической документацией на изделие, или из изделий и полуфабрикатов.

При механической обработке образцов рекомендуется использовать смазочно-охлаждающие жидкости, не оказывающие влияние на свойства композитного материала. Отверстия должны быть просверлены до размера менее номинального и затем развернуты до требуемого. Необходимо избегать расслаивания и других повреждений на кромках отверстия и вокруг него.

6.1.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых дефектов при визуальном осмотре.

6.1.4 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о материале, из которого образец изготовлен.

Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом.

6.1.5 Многослойный полимерный композит (ламинат) образцов должен иметь симметричную структуру относительно срединной плоскости.

6.1.6 При испытании на растяжение, рекомендуется использовать образцы толщиной (2,5±0,1) мм, при испытании на сжатие - образцы толщиной (4,0±0,1) мм.

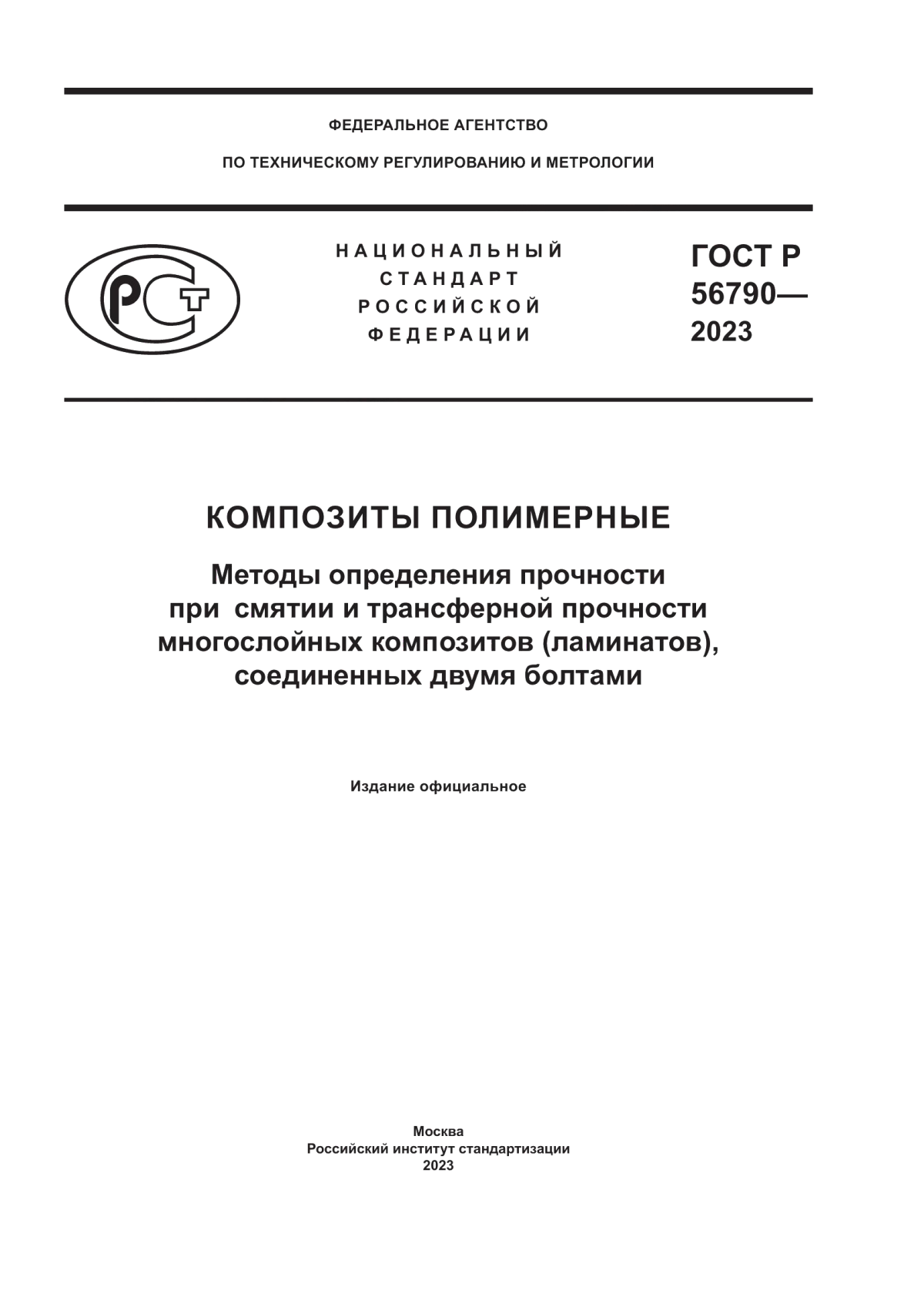

6.2 Требования к образцам для испытаний по методу А

Для испытаний по методу А применяют образцы в виде полосы прямоугольного сечения с двумя отверстиями по осевой линии на конце, форма и размеры которых указаны на рисунке 2 и в таблице 1.

|

h - толщина; L - длина; w - ширина; d - диаметр отверстия для крепления

Рисунок 2 - Форма и размеры образцов для испытаний по методу А

Таблица 1

В миллиметрах | |

Наименование параметра | Значение параметра |

Толщина | От 2 до 5 |

Длина | 200±3 |

Ширина | 30±1 |

Диаметр отверстия | |

Примечания 1 Шероховатость поверхности образцов (по параметру Ra) должна быть не более 1,6 мкм. 2 Зенкование отверстий не допускается. | |

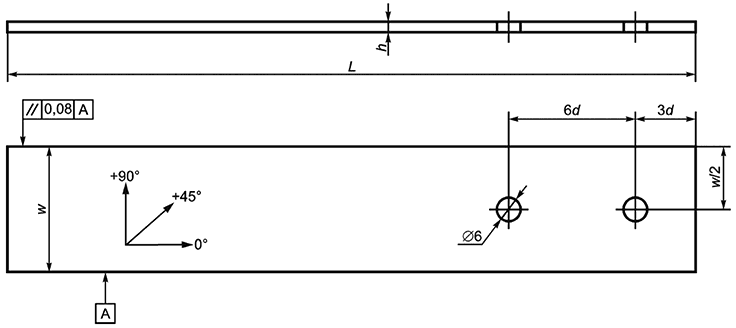

6.3 Требования к образцам для испытаний по методу Б

6.3.1 Для испытания применяют составные образцы, состоящие из двух полос прямоугольного сечения, соединенных между собой через два отверстия по осевой линии, расположенных на краю каждой полосы. Форма и размеры составных образцов указаны на рисунке 3 и в таблице 2.

|

s - длина накладки; h - толщина полосы и накладки; L - длина полосы; w - ширина полосы; d - диаметр отверстия

Рисунок 3 - Форма и размер составных образцов для испытаний по методу Б

Таблица 2

В миллиметрах | |

Наименование параметра | Значение параметра |

Толщина полосы и накладки | От 2 до 5 |

Длина полосы | 210±3 |

Ширина полосы | 30±1 |

Диаметр отверстия | |

Длина накладки | 108±3 |

Примечания 1 Шероховатость поверхности образцов (по параметру Ra) должна быть не более 1,6 мкм. 2 Зенкование отверстий допускается. | |

6.3.2 Накладки изготовляют из ортогонально-армированных стеклокомпозитов. Направление укладки армирующего наполнителя накладок на прилегающей к составному образцу поверхности накладок должно быть под углом 45° к направлению приложения нагрузки.

Накладки крепят к образцу при помощи клея. Технологию приклейки накладок устанавливают в нормативном документе или технической документации на изделие.

6.4 Кондиционирование

6.4.1 Образцы кондиционируют по ГОСТ Р 56762, если иное не установлено в нормативном документе или технической документации на испытуемое изделие.

6.4.2 Образцы хранят при тех же условиях окружающей среды, при которых проводилось кондиционирование.

7 Проведение испытаний

7.1 Испытания при нормальной температуре проводят в помещении или закрытом объеме при тех же условиях, при которых проводилось кондиционирование, если иное не установлено в нормативном документе или технической документации на изделие.

Испытания при повышенных и пониженных температурах проводят в климатических камерах. Температуру испытаний определяют в соответствии с нормативным документом или технической документацией на изделие.

При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, следует указывать в нормативном документе или технической документации на изделие.

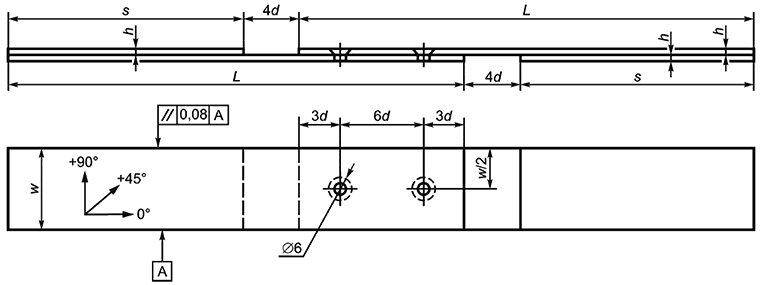

7.2 При испытании на растяжение по методу А закрепляют на образце приспособление для испытания, как показано на рисунке 4.

1 - образец; 2 - прокладка; 3 - приспособление для испытания

Рисунок 4 - Закрепление приспособления для испытания по методу А

При испытании на сжатие по методу Б закрепляют на образце приспособление для испытаний, как показано на рисунке Б.1 приложения Б.

7.3 Образец устанавливают в захватах испытательной машины так, чтобы его продольная ось совпала с прямой, соединяющей точки крепления захватов в испытательной машине.

После установки приспособления для испытания с образцом в захваты испытательной машины проверяют усилие затяжки болтов и при необходимости затягивают их до значения 7 Н·м. При испытании на сжатие по методу Б проверяют зазор между опорной пластиной и длинным зажимом, который должен быть не более 0,12 мм. Если зазор более 0,12 мм, между опорной пластиной и длинным зажимом вставляют регулировочную прокладку. Проверяют зазор между длинными и короткими зажимами, который должен быть не более (0,05±0,05) мм.

7.4 Для измерения деформации смятия устанавливают датчики деформации на боковых сторонах образца, как показано на рисунке 5.

| |

а) Метод А | б) Метод Б |

1 - измерительная база; C1, C2 - датчики деформации, установленные на боковой стороне образца

Рисунок 5 - Установка датчиков деформации на боковых сторонах образца

При испытании по методу Б один конец датчика деформации устанавливают на боковой поверхности одной из полос (см. 6.3.1) между отверстиями для крепежа, второй конец датчика - на боковой поверхности второй полосы.

Номинальная база датчиков деформации должна быть 50 мм. Отклонение от номинальной базы - в пределах ±10%.

7.5 Задают скорость перемещения активного захвата испытательной машины, равную 2 мм/мин.

7.6 Образец нагружают до тех пор, пока нагрузка не уменьшится до 30% от начально-достигнутого максимального значения силы.

При нагружении сжимающей нагрузкой необходимо следить за тем, чтобы не повредить приспособление для испытания, испытание останавливают после того, как активный захват испытательной машины переместится на 4,5 мм.

7.7 В ходе нагружения записывают значение деформации в зависимости от нагрузки. Значения регистрируют непрерывно или через регулярные интервалы, так, чтобы при проведении испытания было записано не менее 100 значений.

7.8 При возникновении переходной области или начального разрушения слоя записывают значение нагрузки и деформации смятия.

Записывают значение максимальной нагрузки, предшествующей разрушению образца.

7.9 По окончании испытаний оценивают тип и местоположение разрушения (повреждения) каждого отверстия и болта, используя специальное идентификационное обозначение в соответствии с таблицей В.1 приложения В.

Идентификационное обозначение разрушения включает в себя четыре символа.

7.10 Если разрушение образцов происходит не в отверстиях (см. рисунки В.6-В.15 приложения В) или разрушение произошло вследствие дефекта образцов, результаты испытания не учитывают и проводят повторные испытания на новом образце.

Если характер разрушения образца соответствует одному из типов разрушения, приведенных на рисунках В.1-В.5 приложения В, обработку результатов испытания проводят по ГОСТ 33498.

8 Обработка результатов

где k - доля от общей нагрузки, передаваемая на образец через крепеж.

Примечание - Номера полос, из которых изготавливают составной образец, присваивают произвольно.

где L - расстояние между осевыми линиями крепежа, мм;

|

1 - крепеж

N 1; 2 - крепеж N 2

Рисунок 6 - Доля от общей нагрузки, передаваемая на образец через крепеж N 1

Рисунок 7 - Доля от общей нагрузки, передаваемая на образец через крепеж N 2

h - толщина образца, мм;

D - диаметр отверстия образца, мм.

В зависимости от прикладываемой нагрузки k определяют по 8.2.1 или 8.3.

K - коэффициент, равный 1 при испытании по методу А и равный 2 при испытании по методу Б.

n - число наблюдений;

n - число наблюдений;

n - число наблюдений;

n - число наблюдений;

9 Протокол испытаний

9.1 Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- ФИО и подпись лица, проводившего испытание;

- описание изделия, включая: тип, обозначение, присвоенное изготовителем, номер партии, дату изготовления, характеристики процесса изготовления, описание используемого оборудования, нормативную или техническую документацию на изделие;

- процедуру изготовления образца, а также тип образца, количество слоев, схему армирования;

- геометрические параметры образца;

- выбранный метод испытаний;

- сведения об используемом оборудовании для испытания;

- условия кондиционирования и испытаний;

- количество образцов;

- вид нагружения (растяжение или сжатие);

- скорость испытания;

- максимально допустимую трансферную прочность в полном поперечном сечении при растяжении, ее среднее арифметическое значение, стандартное отклонение и коэффициент вариации;

- максимально допустимую трансферную прочность в ослабленном поперечном сечении при растяжении, ее среднее арифметическое значение, стандартное отклонение и коэффициент вариации;

- максимально допустимую трансферную прочность в полном поперечном сечении при сжатии, ее среднее арифметическое значение, стандартное отклонение и коэффициент вариации;

- напряжение смятия, его среднее арифметическое значение, стандартное отклонение и коэффициент вариации;

- зависимость деформации от нагрузки;

- значение максимальной нагрузки, предшествующей разрушению образца;

- тип и местоположение разрушения каждого образца и болта;

- дату проведения испытания.

9.2 Дополнительно протокол должен содержать диаграммы деформирования и фотографии образцов.

Приложение А

(рекомендуемое)

Приспособление для испытания по методу А

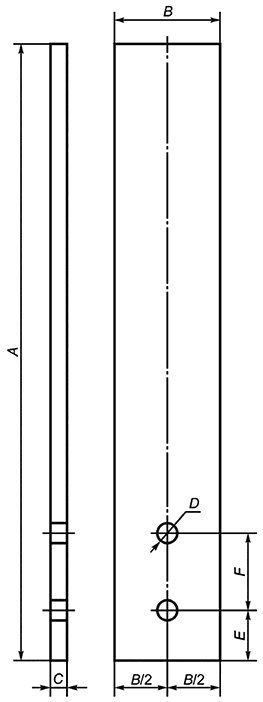

|

A - длина;

B - ширина; C - толщина; D - диаметр отверстия для шпильки; E - расстояние от края до центра отверстия; F - расстояние между центрами отверстий

Рисунок А.1 - Конструкция приспособления для испытания по методу А

Таблица А.1

В миллиметрах | |

Наименование параметра | Значение параметра |

Длина | 200 |

Ширина | 30 |

Толщина | 3 |

Диаметр отверстия для шпильки | 6 |

Расстояние от края до центра отверстия | 18 |

Расстояние между центрами отверстий | 36 |

Приложение Б

(рекомендуемое)

Приспособление для испытания на сжатие по методу Б

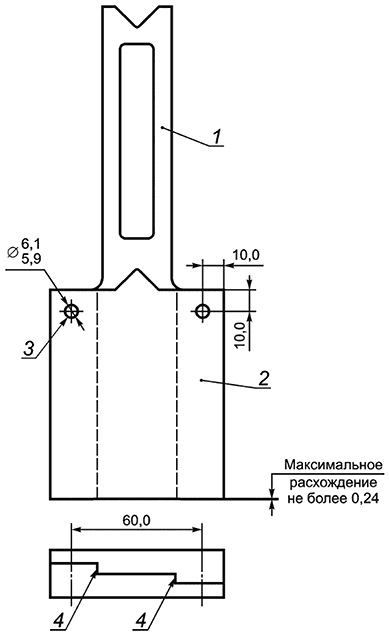

|

1 - место для захвата (2 шт.); 2 - накладка; 3 - заклепки; 4 - образец; 5 - длинный зажим (2 шт.); 6 - короткий зажим (2 шт.); 7 - прижимная пластина (2 шт.)

Рисунок Б.1 - Конструкция приспособления для испытания на сжатие по методу Б

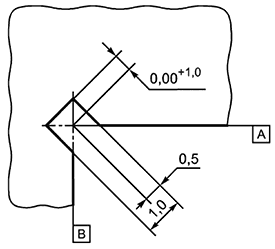

|

1 - длинный зажим; 2 - короткий зажим; 3 - отверстие; 4 - место соприкасания длинного и короткого зажимов

Рисунок Б.2 - Конструкция длинного зажима

|

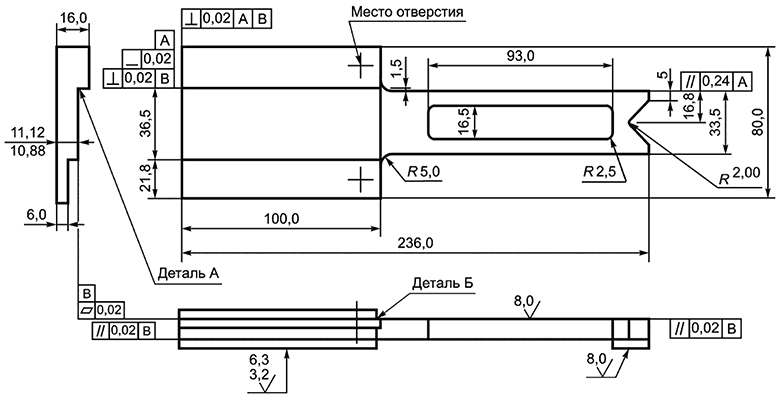

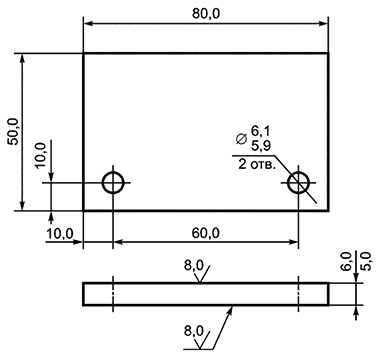

Рисунок Б.3 - Размеры длинного зажима

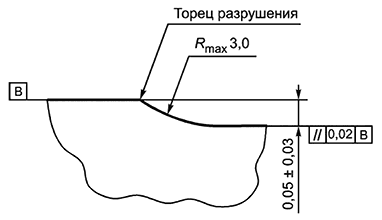

|

Рисунок Б.4 - Размеры короткого зажима

|

Рисунок Б.5 - Деталь А (размеры подреза)

|

Рисунок Б.6 - Деталь Б (радиус детали)

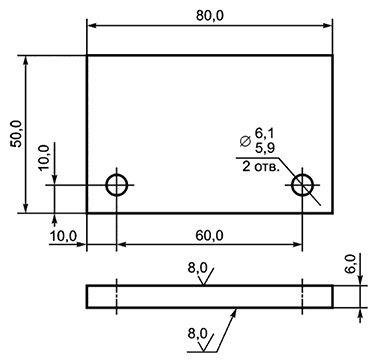

|

Рисунок Б.7 - Размеры прижимной пластины

|

Рисунок Б.8 - Прижимная пластина с дополнительно нарезанной резьбой

Приложение В

(рекомендуемое)

Примеры разрушений

| |

Рисунок В.1 - Поперечный отрыв | Рисунок В.2 - Срез |

| |

Рисунок В.3 - Смятие | Рисунок В.4 - Скол |

| |

Рисунок В.5 - Вырыв | Рисунок В.6 - Разрушение при растяжении типа LGM: поперечный отрыв через центр отверстия (может сопровождаться расслаиванием и разделением на части) |

| |

Рисунок В.7 - Разрушение при растяжении типа AGM: разрушение через центр отверстия вдоль осей армирования слоев ламината, расположенных под углом к центральной линии образца (может сопровождаться деламинацией и разделением на части) | Рисунок В.8 - Разрушение при растяжении типа MGM: многотиповое разрушение через центр отверстия (сопровождается деламинацией и разделением на части) |

| |

Рисунок В.9 - Разрушение при сжатии типа LGM: поперечное разрушение через центр отверстия (как правило, происходит вдоль направления армирования 0°) | Рисунок В.10 - Разрушение при сжатии типа AGM: разрушение через центр отверстия вдоль осей армирования слоев ламината, в основном расположенных под углом ±45° |

| |

Рисунок В.11 - Разрушение при сжатии типа MGM: многотиповое разрушение через центр отверстия | Рисунок В.12 - Разрушение при сжатии типа LGO: поперечное разрушение по краю отверстия (как правило, происходит вдоль направления армирования 0°) |

| |

Рисунок В.13 - Разрушение при сжатии типа MGO: многотиповое разрушение по краю отверстия | Рисунок В.14 - Разрушение при сжатии типа LGF: поперечное разрушение по краю крепления, гайки, шайбы (как правило происходит вдоль направления армирования 0°) |

Рисунок В.15 - Разрушение при сжатии типа MGF: многотиповое разрушение крепления, гайки, шайбы

Таблица В.1

Первый символ | Второй символ | Третий символ | Четвертый символ | ||||

Характер разрушения | Шифр | Тип разрушения ослабленного поперечного сечения | Шифр | Место разрушения | Шифр | Место разрушения ослабленного поперечного сечения | Шифр |

Первое отверстие | 1 | Под углом | A | Внутри тисков | I | Через центр отверстия | M |

Второе отверстие | 2 | Расслаивание краев | D | На тисках | A | По краю отверстия | O |

Оба отверстия | B | В зажимах | G | Не более одной ширины от зажимов | W | По краю крепежа | F |

Крепеж | F | Поперечное | L | Датчик | G | Различный | V |

Неизвестно | U | Многотиповое | M(xyz) | Разные площади | M | Неизвестно | U |

- | - | Растрескивание по длине | S | Различное | V | - | - |

- | - | Взрывное | X | Неизвестно | U | - | - |

- | - | Другое | O | - | - | - | - |

УДК 691.175:006.354 | ОКС 83.120 19.020 |

Ключевые слова: композиты полимерные, прочность при смятии, трансферная прочность, многослойные композиты, ламинаты, ламинаты, соединенные двумя болтами | |