ГОСТ 33496-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на сопротивление повреждению при ударе падающим грузом

Polymer composites. Method for testing the resistance to damage during a falling weight impact

МКС 83.120

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 ноября 2015 г. N 1714-ст межгосударственный стандарт ГОСТ 33496-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт соответствует стандарту ASTM D 7136/D 7136M-12* Standard Test Method for Measuring the Damage Resistance of a Fibre-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event (Стандартный метод испытаний для определения повреждаемости композитных материалов с полимерной матрицей, армированных волокном, при падении груза).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные композиты (ПК), армированные углеродными, борными, органическими и другими волокнами, и устанавливает метод испытания этих материалов на сопротивление повреждению при ударе падающим грузом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 наконечник бойка ударника: Составная часть или компонент ударника, который первым входит в контакт с испытуемым образцом в процессе удара.

3.1.2 глубина отпечатка d, мм: Остаточная глубина вмятины, зоны повреждения, сформировавшейся в результате испытания на удар падающим грузом. Глубина отпечатка должна определяться как максимальное расстояние, измеренное в направлении, перпендикулярном поверхности образца, между самой низкой точкой в отпечатке и точкой на неповрежденном в результате удара участке поверхности образца.

3.1.3 регистрируемая контактная сила F, Н: Сила ударника, действующая на образец в момент удара, фиксируемая датчиком силы.

3.2 В настоящем стандарте приняты следующие обозначения:

, Дж - поглощенная энергия в момент времени, когда кривая зависимости контактной силы от времени имеет спад по силе или наклон;

, Дж - энергия, поглощенная образцом в процессе удара;

, Дж - фактическая энергия удара (кинетическая энергия падающего ударника), Дж;

, Н - поглощенная энергия в момент времени, когда зарегистрирована максимальная контактная сила;

F, Н - регистрируемая контактная сила;

F, Н - регистрируемая контактная сила в момент времени, когда кривая зависимости контактной силы от времени имеет спад по силе или наклон;

, Н - зарегистрированная максимальная контактная сила;

D, мм - диаметр зоны повреждения;

L, мм - длина зоны повреждения;

H, мм - ширина зоны повреждения;

S, мм - площадь зоны повреждения;

, Дж - энергия удара, соответствующая образованию отпечатка глубиной 0,3 мм на поверхности образца;

А, мм - площадь поперечного сечения образца;

t, с - суммарная продолжительность падения ударника и процесса удара;

, с - момент первоначального контакта;

, с - время контакта (полная продолжительность процесса удара);

, мм - расстояние между световыми лучами в вилках индикаторов датчика скорости.

4 Сущность метода

4.1 Сущность метода заключается в повреждении образца ударом свободно падающего груза с наконечником полусферической формы. В качестве образцов используют прямоугольные пластины. Ударное повреждение оценивают по размеру отпечатка и характеризуют типом повреждения образца. Поведение пластины при ударе зависит от параметров испытания, поэтому два материала, испытанные при различных условиях, не следует сравнивать.

4.2 В качестве дополнительных параметров можно регистрировать зависимость от времени, скорости удара и приложенной контактной силы.

4.3 Зона повреждения в результате удара падающим грузом должна располагаться в центре образца, на достаточном расстоянии от краев испытуемой пластины, чтобы локальные напряжения по краям и в центре образца не накладывались друг на друга во время формирования ударного повреждения.

4.4 Испытание на удар падающим грузом проводят:

- для количественной оценки влияния порядка укладки, полноты пропитки, объемного содержания волокон, параметров технологического процесса и условий окружающей среды на сопротивление разрушению ПК при воздействии сосредоточенной нагрузки (энергии) падающего груза;

- для определения значений параметров, характеризующих сопротивление разрушению ПК: глубины отпечатка, размеров и площади зоны повреждения, ,

,

,

,

, зависимости контактной силы и энергии от времени и перемещения;

- для последующей оценки остаточной прочности после удара падающим грузом (испытание на сжатие после удара).

5 Оборудование для испытаний

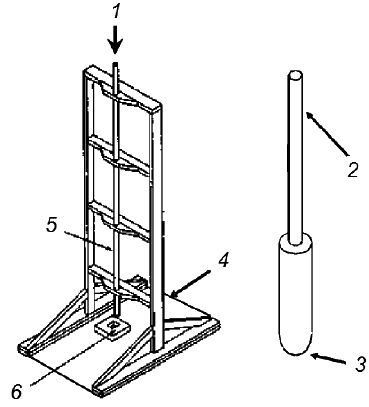

5.1 Копр (рисунки 1 и 2), включающий: жесткое основание, ударник, систему контроля отскока (резонатор, фиксатор, ограничитель) и направляющий механизм.

1 - ударник помещен в трубку и установлен на выбранной высоте перед испытанием; 2 - ударник с полусферическим наконечником бойка; 3 - трос (шнур) для установки ударника в цилиндрической трубке на заданной высоте. Массу троса (шнура) следует учитывать при определении полной массы ударника; 4 - жесткое основание; 5 - цилиндрическая трубка; 6 - зажимное приспособление

Рисунок 1 - Копер для испытаний на удар падающим грузом с направляющим механизмом ударника в виде цилиндрической трубы

1 - направляющая колонна; 2 - фиксирующее устройство; 3 - траверса; 4 - датчик скорости; 5 - ударник; 6 - блок остановки (ограничитель хода); 7 - основание (базовая панель)

Рисунок 2 - Копер для испытаний на удар падающим грузом с двухколонным направляющим механизмом ударника

Система контроля отскока останавливает ударник после его отскока. Она не должна оказывать влияние на движение ударника до тех пор, пока ударник не потеряет контакт с образцом после удара. При отсутствии такой системы отскоку ударника могут воспрепятствовать прокладки из жесткого материала, такого как дерево или металлический материал, подложенные между ударником и образцом, после того как ударник отскакивает от поверхности образца.

Более сложные копры могут включать фиксирующие и подъемные механизмы, ограничители хода и демпферы (гасители колебаний), измерительную аппаратуру для определения скорости ударника и силы удара. Использование аппаратуры для определения скорости и силы удара не требуется, но рекомендуется для получения дополнительных сведений о процессе удара.

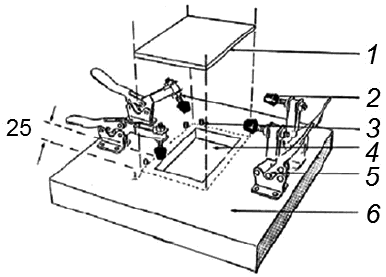

5.2 Зажимное приспособление для крепления образцов при испытании на удар (рисунок 3) должно быть изготовлено из алюминиевой или стальной плиты толщиной не менее 20 мм. Размеры полости в плите должны составлять (75±1) мм на (125±1) мм. Шероховатость лицевой поверхности плиты в зоне соприкосновения с образцом должна быть не более 0,01 мм. Для закрепления и центрирования образца в плоскости приспособления применяют направляющие шпильки. Четыре зажима препятствуют смещению образца во время удара. Усилие зажатия должно быть не менее 1100 Н. Наконечники зажимов должны быть изготовлены из неопренового каучука твердостью от 70 до 80 единиц по Шору (шкала А). Наконечник зажима должен быть на расстоянии 6 мм от краев полости для образца. Приспособление должно быть соосно по отношению к жесткому основанию, включая зажимы и болты. Такое основание показано на рисунке 4.

1 - испытательный образец; 2 - зажим; 3 - направляющая шпилька; 4 - полость длиной (125±1) мм и шириной (75±1) мм; 5 - шарнирно-рычажный зажим; 6 - основание (базовая панель) размерами 300x300 мм (не менее)

Рисунок 3 - Зажимное приспособление для испытаний на удар падающим грузом

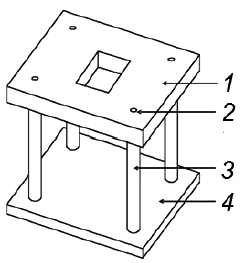

1 - основание зажимного приспособления; 2 - паз диаметром 19 мм и глубиной 6 мм для соединения с опорой болтом диаметром 10 мм; 3 - опора из алюминиевого сплава или стали диаметром 38 мм и длиной 300 мм; 4 - основание (базовая панель) размерами 300х300 мм (не менее) и толщиной 13 мм, соединяемая с опорами через пазы и болты диаметром 10 мм

Рисунок 4 - Типичное жесткое основание

Допускается крепление образца круговым прижимом. Информацию об этом включают в протокол испытаний.

5.3 Ударник должен иметь массу (5,50±0,25) кг и гладкий полусферический наконечник бойка диаметром (16,0±0,1) мм и твердостью от 60 до 62 НRC или массу (2,00±0,25) кг, если необходимая энергия удара не может быть обеспечена при использовании массы ударника (5,50±0,25) кг, падающего с высоты не менее 300 мм. Если для испытаний был выбран ударник с другими характеристиками, то его форма, размер и масса должны быть указаны в протоколе испытаний как нестандартные.

5.4 Направляющий механизм может иметь вид цилиндрической трубы, в которой двигается цилиндрический ударник (см. рисунок 1), или двух колонн для движения траверсы, на которую установлен ударник (см. рисунок 2). Высота направляющего механизма должна быть достаточной для обеспечения проведения испытания на удар падающим грузом с выбранным уровнем запасенной энергии. Для цилиндрической трубы зазор между ударником и внутренним диаметром трубы не должен превышать 1 мм. Детали конструкции направляющего механизма должны быть зафиксированы. Трение в направляющем механизме должно быть пренебрежимо мало. В противном случае, потребуется измерение скорости удара, на измерении которой будет основано вычисление энергии удара , Дж, по формуле

![]() , (1)

, (1)

где - скорость ударника в момент времени первоначального контакта

, с;

m - масса ударника, кг.

5.5 При измерении силы удара необходимо использовать датчик силы, фиксирующий приложенную к образцу нагрузку с погрешностью не более 1% без запаздываний при прогнозированном значении скорости. Датчик силы необходимо устанавливать так, чтобы не менее 95% массы ударника располагалось над датчиком силы, т.к. по мере уменьшения процента массы ударника, располагаемой над датчиком силы, возрастает ошибка считывания значения силы.

5.6 Рекомендуется использовать датчик скорости в виде вилкового индикатора, принцип работы которого основан на двойном прерывании пучка света между фотодиодным эмиттером и детектором. Рабочие кромки вилок индикаторов должны быть отдалены друг от друга на расстояние от 3 до 10 мм. Вилки должны быть установлены таким образом, чтобы измерение скорости было завершено в диапазоне от 3 до 6 мм над поверхностью образца. Скорость удара вычисляют с учетом измеряемого значения времени, которое необходимо, чтобы пучок света был прегражден каждой вилкой индикатора, а также значения времени, при котором впервые была зафиксирована сила удара. Измерение скорости проводят с погрешностью не более 5 мм/с.

5.7 При проведении испытаний, отличных от стандартной лабораторной атмосферы [температура - (23±2)°С и относительная влажность - (50±10)%] или невозможности кондиционирования материалов в лабораторных условиях, необходимо использовать термокриокамеру, обеспечивающую поддержание заданной температуры в пределах ±3°С и заданного уровня относительной влажности в пределах ±3%.

Допускается проведение испытаний без использования термокриокамеры при температуре (23±5)°C и относительной влажности не более 70%, если нет прямых указаний в нормативном документе или технической документации на материал образца.

5.8 Для сбора данных необходимо использовать оборудование, удовлетворяющее следующим требованиям: собственная частота аналогово-цифрового преобразователя - не менее 6 кГц, разрядность аналого-цифрового преобразователя - не менее 8 бит, минимальная скорость сбора точек данных - 100 кГц, объем хранения данных - не менее 1000 точек.

5.9 Для измерения глубины зоны повреждения используют глубиномер, микрометр, датчик перемещения или другой инструмент с погрешностью не более 1% от измеряемой величины. Измерительный зонд должен иметь полусферический наконечник радиусом кривизны не более 8 мм.

5.10 Для измерения массы ударника используют аналитические весы с погрешностью не более 0,5%.

5.11 Средства измерения геометрических размеров образца должны обеспечивать измерение с погрешностью не более 1% от измеряемой величины. Для измерения толщины используют микрометр с погрешностью не более ±0,002 мм по ГОСТ 6507, а для измерения длины и ширины - штангенциркуль с погрешностью не более 0,025 мм по ГОСТ 166.

6 Образцы

6.1 Для испытаний на удар используют образцы из ПК в виде пластины (см. рисунок 5) шириной (100,00±0,25) мм, длиной (150,00±0,25) мм и толщиной от 4 до 6 мм (рекомендуемая толщина - 5 мм) с укладкой:

- [45/0/-45/90] - для однонаправленных материалов;

- [(+45/-45)(0/90)] - для текстильных тканей,

где N - целое число.

1 - осевая линия; 2 - местоположение повреждения

Рисунок 5 - Образец для испытаний ПК на удар

6.2 При использовании образцов с иной схемой укладки данные о последовательности слоев и их количестве указывают в протоколе испытаний.

6.3 Образцы изготовляют путем формования в отдельных пресс-формах или вырезают из однородных по толщине плоских панелей или других полуфабрикатов. Способ и режим изготовления образцов должны соответствовать требованиям нормативного документа или технической документации на ПК. Технология изготовления образцов ПК (панелей) должна совпадать с технологией изготовления самого изделия.

6.4 Образцы из панелей вырезают с помощью алмазной фрезы с водяным охлаждением, лазерной или гидроабразивной резкой по эскизу. Рекомендуется использовать алмазную фрезу, так как резка с ее использованием дает более аккуратную кромку. Торцевые поверхности шлифуют до получения требуемой шероховатости.

6.5 Образцы должны иметь гладкую наружную поверхность без вздутий, сколов, трещин, расслоений, вмятин, натеков связующего и других дефектов, заметных невооруженным глазом. Перепад толщин образца не должен превышать 0,08 мм для всей площади образца.

6.6 Следует контролировать ориентацию волокон в слоях, так как неправильная и/или изменчивая ориентация волокон приводит к искажению определяемых величин и увеличению коэффициентов их вариаций.

6.7 Количество образцов, на которых определяют каждую характеристику, должно быть не менее пяти.

7 Подготовка к испытанию

7.1 Если в нормативном документе или технической документации на испытуемые материалы не указаны особые условия кондиционирования, то перед испытанием образцы кондиционируют при атмосферном давлении от 85 до 105 кПа в стандартной лабораторной атмосфере при температуре (23±2)°С и относительной влажности (50±10)% не менее 90 ч или по ГОСТ 12423.

7.2 Если в нормативном документе или технической документации на испытуемые материалы указаны особые условия кондиционирования, то время от окончания изготовления формованных образцов или ПК, из которого их вырезают, до испытания образцов, включая кондиционирование, должно составлять не менее 16 ч.

7.3 Перед испытанием образцы маркируют таким образом, чтобы метки не влияли на экспериментальные результаты и позволяли однозначно определить положение образца при испытании.

7.4 Измеряют длину и ширину образца в двух местах рядом с зоной разрушения. Толщина образца должна быть измерена в четырех местах вблизи зоны разрушения, за толщину образца принимают среднеарифметическое значение четырех измерений. Округляют значения размеров образца до трех значащих цифр. Коэффициент вариации для значения толщины должен быть не более 2%.

7.5 Проводят входной контроль образцов по геометрическим размерам и внешнему виду. В случае несоответствия образцов требованиям настоящего стандарта (раздел 6) составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, результаты визуального осмотра и пункт настоящего стандарта, которому не соответствует образец.

7.6 Образцы, не прошедшие входной контроль, возвращают заказчику с копией акта входного контроля образцов. Испытание этих образцов возможно в случае письменного запроса со стороны заказчика, при этом в протоколе испытаний в примечании указывают, каким пунктам настоящего стандарта не соответствуют образцы.

7.7 Подготавливают ударник, присоединяют друг к другу полусферический боек, датчик силы и требуемый груз. Если масса компонентов ударника неизвестна или не определена, взвешивают ударник (или его компоненты) на весах с погрешностью не более ±0,5%. Все составные части должны быть жестко присоединены во избежание колебаний в процессе удара.

8 Проведение испытаний

8.1 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха или другой среды, указанной в нормативном документе или технической документации на испытуемый материал. Если таких указаний нет, то испытания проводят при температуре окружающего воздуха (23±3)°С, относительной влажности воздуха (50±10)%.

8.2 При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, устанавливают в соответствии с требованиями нормативного документа или технической документации на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины. Рекомендуется определять момент полного прогрева образца по всему объему по прекращению его термического расширения.

8.3 Испытание проводят по одному из двух методов (методу А или Б).

8.3.1 Метод А состоит в том, что все образцы вне зависимости от материала, схемы укладки и других параметров подвергают удару с одинаковой (нормированной на толщину образца) энергией, исследуют и записывают в протокол испытаний: глубину отпечатка, размеры и площадь зоны повреждения, ,

,

,

.

В этом случае энергию удара , Дж, вычисляют по формуле

![]() , (2)

, (2)

где =6,7 - коэффициент нормирования энергии удара на толщину образца, Дж/мм;

h - толщина образца, мм.

8.3.2 Метод Б состоит в том, что образцы подвергают удару с энергией 9, 12, 16, 20, 25, 30, 40 Дж. Исследуют отпечаток от каждого удара и методом линейной интерполяции определяют энергию Е, соответствующую образованию отпечатка глубиной 0,3 мм на поверхности образца. В этом случае

определяют не менее чем на восьми образцах. Для более точного определения

и сокращения числа испытуемых образцов допускается использовать метод деления пополам с начальным диапазоном от 9 до 40 Дж.

8.4 Ударник копра поднимают на заданную высоту и подготавливают аппаратуру для записи силы, скорости в момент удара и перемещения. Высоту падения ударника , мм, вычисляют по формуле

, (3)

где m - масса ударника, кг;

g - ускорение свободного падения, м/c.

8.5 Образец помещают в зажимное приспособление по центру полости в приспособлении. Надежно закрепляют образец при помощи четырех зажимов. Зажимы должны быть удалены от торцов образца примерно на 25 мм.

Примечание - При использовании кругового прижима образец помещают по центру кругового отверстия и надежно закрепляют по периметру.

8.6 При использовании датчика скорости его устанавливают в таком положении, чтобы измерение скорости было завершено на расстоянии от 3 до 6 мм над поверхностью образца.

8.7 Отпускают ударник и позволяют ему свободно упасть на поверхность образца. Предотвращают повторное соприкосновение ударника с образцом. Если не доступны средства, автоматически препятствующие отскоку и повторному удару, сразу после отскока подкладывают жесткие прокладки, например из дерева.

8.8 Если копер оборудован необходимой аппаратурой, осуществляют запись зависимости силы и энергии от времени и перемещения в процессе контакта ударника с образцом непрерывно или через определенные интервалы времени. Количество точек для одного испытания должно быть не менее 100.

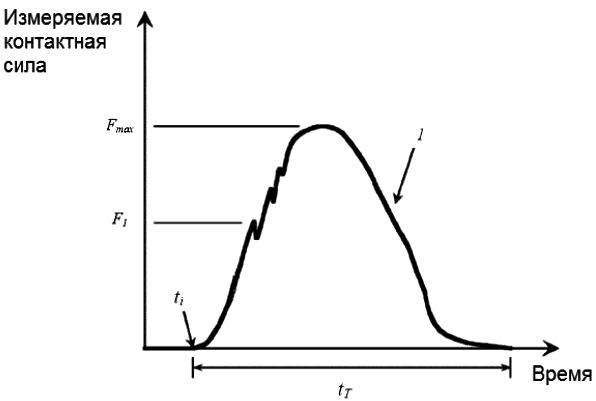

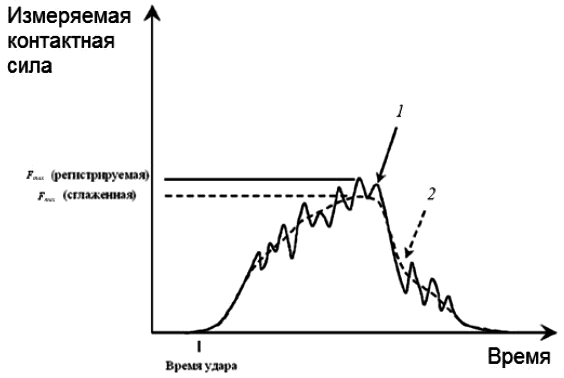

Примеры кривых зависимости контактной силы от времени приведены на рисунках 6 и 7.

1 - кривая зависимости силы от времени; - время удара (время первоначального контакта);

- продолжительность контакта

Рисунок 6 - Типичная кривая зависимости силы ударника от времени

1 - регистрируемая кривая зависимости силы от времени при ударе с гармоническими колебаниями ударника, датчика силы и/или образца; 2 - сглаженная кривая зависимости силы от времени

Рисунок 7 - Кривая зависимости силы ударника от времени с колебаниями силы

Начало контакта ударника с образцом фиксируют при отклонении значения контактной силы от нуля. Как только ударник касается поверхности образца, он изгибает образец и приводит к возникновению локальной вмятины, в результате контактная сила увеличивается. Резкие скачки контактной силы объясняются процессами разрушения, которые приводят к внезапной потере жесткости образца в зоне контакта.

Из зависимости контактной силы от времени определяют силу и максимальную силу

. Из зависимости энергии от времени определяют энергию

(при значении силы

), поглощенную энергию

(при значении силы

). По любой из зависимостей определяют продолжительность контакта

.

8.9 Сразу после испытания на удар измеряют глубину отпечатка, используя подходящий измерительный прибор. Под глубиной отпечатка следует понимать расстояние между самой низкой точкой в отпечатке и точкой на поверхности образца, полученное путем усреднения четырех измерений под углом 90°. Точки на поверхности образца, которые участвуют в измерении глубины отпечатка, должны быть достаточно удалены от зоны разрушения во избежание ее влияния на измерения. При измерении глубиномером за глубину отпечатка следует принимать среднее значение двух измерений при расположении датчика под углом 90°. База глубиномера должна быть не менее 50 мм, чтобы охватывать зону разрушения. Глубину отпечатка измеряют с погрешностью не более 1% и точностью до второго десятичного знака.

С течением времени глубина отпечатка может сокращаться в результате протекания процессов релаксации в ПК. Для определения этого необходимо измерить глубину отпечатка через семь дней после испытания. Если релаксация имеет место, в протоколе испытаний указывают глубину отпечатка и условия окружающей среды, при которых проводилось измерение.

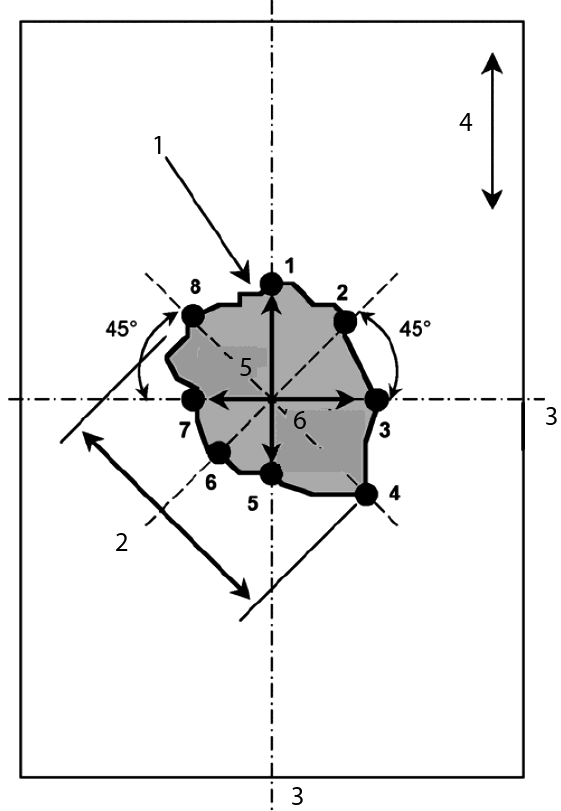

8.10 Оценивают геометрические размеры и площадь S зоны повреждения после удара падающим грузом, используя методы неразрушающего контроля (рекомендуется использовать ультразвуковой контроль). Информацию о применяемом методе неразрушающего контроля и параметрах оценки включают в протокол испытания. Руководствуясь рисунком 8, отмечают местоположение восьми точек относительно центра образца. Определяют ширину H, длину L и максимальный диаметр D зоны повреждения с погрешностью не более 1% от измеряемой величины. Допускается применять автоматизированные алгоритмы для определения зоны разрушения и вычисления ее площади с использованием данных неразрушающего контроля.

1 - зона разрушения, обнаруженная методом неразрушающего контроля; 2 - максимальный диаметр зоны разрушения; 3 - осевая линия; 4 - продольное направление; 5 - длина; 6 - ширина

Рисунок 8 - Измерение размера зоны повреждения

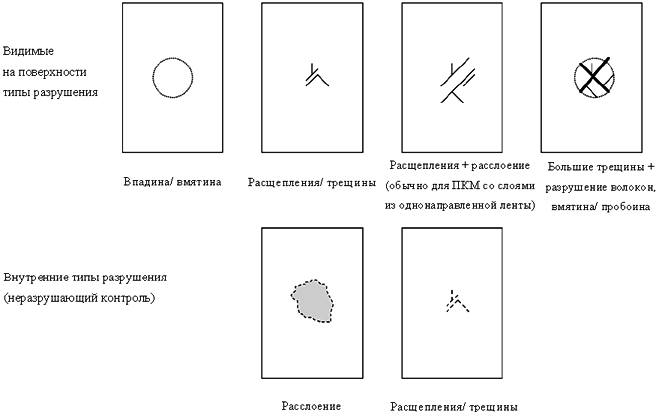

На рисунке 9 показаны типовые повреждения. Отмечают наблюдаемые типы повреждения для каждого образца. На образце можно выявить один или несколько типов повреждения.

Не следует вычислять значения характеристик для образцов, которые разрушаются из-за дефектов, выявленных при входном контроле образцов в соответствии с п.6.5, если только не проводится исследование влияния этих дефектов на свойства материала.

Если на значительном количестве образцов в серии разрушение происходит в удалении от места удара, должны быть пересмотрены условия зажатия образца. Причина может быть в несоосности приспособления, в щели между образцом и основой или в неравномерной толщине образца.

Рисунок 9 - Типовые повреждения в результате удара

9 Обработка результатов

9.1 Для значений d, ,

,

,

и

каждой серии испытаний среднее значение

вычисляют по формуле

![]() , (4)

, (4)

где n - число образцов в серии;

- экспериментальный результат испытания образца из серии при оценке данной характеристики;

i - порядковый номер испытуемого образца.

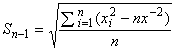

Стандартное отклонение вычисляют по формуле

. (5)

. (5)

Коэффициент вариации СV вычисляют по формуле

![]() . (6)

. (6)

Результаты статистической обработки определяемых показателей могут быть включены в протокол испытаний.

9.2 Если копер оборудован аппаратурой по считыванию контактной силы, возможно получить уравнение зависимости скорости, перемещения и поглощенной энергии от времени t:

![]() , (7)

, (7)

![]() , (8)

, (8)

![]() , (9)

, (9)

где - перемещение ударника, м;

- перемещение ударника из исходного положения в момент времени t=0, м;

v - скорость ударника в момент времени t, м/с;

- скорость ударника, м/с;

g - ускорение свободного падения, м/с;

- поглощенная энергия в момент времени t, Дж.

9.3 Результаты испытаний включают в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя;

- метод изготовления;

- тип образцов, укладки, количество слоев;

- количество образцов, их маркировку и основные размеры;

- способ кондиционирования и условия испытания в случаях, отличающихся от предусмотренных в настоящем стандарте;

- тип и класс точности глубиномера и датчика силы;

- массу ударника, тип весов, шкалу, точность измерения;

- номинальную энергию удара и высоту падения груза;

- метод испытания (А или Б);

- значения определяемых показателей каждого образца;

- тип разрушения каждого образца;

- метод неразрушающего контроля, использованный при оценке зоны повреждения;

- длину, ширину, диаметр и площадь зоны повреждения;

- любые отклонения от настоящего стандарта, если таковые имели место;

- дату проведения испытаний;

- фамилию и инициалы испытателей;

- ссылку на настоящий стандарт.

Дополнительно протокол может содержать:

- графическое изображение зоны повреждения;

- диаграммы: контактная сила - время, энергия - время, контактная сила - перемещение, энергия - перемещение.

УДК 691.175.5/.8:006.354 | МКС 83.120 | NEQ |

Ключевые слова: композитные материалы, удар падающим грузом, повреждение, стойкость к повреждению, ударное испытание | ||

Электронный текст документа

и сверен по:

, 2016