ГОСТ 32486-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА КОМПОЗИТНАЯ ПОЛИМЕРНАЯ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Методы определения характеристик долговечности

Polymer composite frame for reinforcement of concrete structures. Methods for determination of durability characteristics

МКС 83.120

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Обществом с ограниченной ответственностью "Бийский завод стеклопластиков" и Открытым акционерным обществом "Научно-исследовательский центр "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Настоящий стандарт соответствует:

- международному стандарту ISO 11359-2:1999* Plastics - Thermomechanical analysis (TMA) - Part 2: Determination of coefficient of linear thermal expansion and glass transition temperature (Пластмассы. Термомеханический анализ (TMA). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования) в части требований к методу определения коэффициента линейного теплового расширения и температуры стеклования;

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- региональному стандарту ASTM D 5117-09 Standard Test Method for Dye Penetration of Solid Fiberglass Reinforced Pultruded Stock (Стандартная методика испытаний на проникновение красителя в цельные стеклопластиковые армированные пултрузионные композитные материалы) в части требований к методу определение капиллярной пористости.

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2401-ст межгосударственный стандарт ГОСТ 32486-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты*, а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на арматуру композитную полимерную периодического профиля для армирования бетонных конструкций (АКП) по ГОСТ 31938.

Стандарт устанавливает порядок определения и испытаний структурных и термомеханических характеристик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты.

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

_______________

В Российской Федерации действует ГОСТ Р 8.736-2011.

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

_______________

На территории Российской Федерации действует ГОСТ Р 53228-2008.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями:

3.1 тепловое расширение: Увеличение размеров образца в зависимости от температуры, измеряемое термодилатометрией.

3.2 коэффициент линейного теплового расширения: Относительное приращение длины образца, вызванное повышением его температуры на один градус.

Примечание - Могут быть определены дифференциальный коэффициент линейного теплового расширения и средний коэффициент линейного теплового расширения.

3.2.1 дифференциальный коэффициент линейного теплового расширения , К

(°С

): Коэффициент линейного теплового расширения для любого из трех размеров образца при повышении температуры и при постоянном давлении.

3.2.2 средний коэффициент линейного теплового расширения, К (°С

): Коэффициент расширения для любого из трех размеров, определенный при постоянном давлении, характеризующий относительное приращение длины образца, вызванное повышением его температуры от нижней до верхней границы интервала температур, отнесенное к значению этого интервала.

3.3 стеклование: Обратимые изменения частично кристаллического полимера в аморфный полимер или аморфные области из (или в) вязкого или резиноподобного состояния в (или из) твердое и относительно хрупкое состояние.

3.4 температура стеклования : Температура, соответствующая приблизительно средней точке температурного диапазона, в котором происходит стеклование. Температуру стеклования, полученную методом ТМА, определяют как точку пересечения касательных к кривой зависимости длины образца от температуры до и после стеклования.

3.5 продольная капиллярная пористость: Переход газа или жидкости под влиянием дифференциального давления или капиллярный эффект вдоль линии волокон, которые входят в состав АКП.

4 Общие положения

4.1 Испытания проводят аккредитованные лаборатории.

4.2 Испытательная аппаратура и средства измерения должны иметь действующее свидетельство о поверке.

4.3 Внешний вид и качество поверхности АКП на соответствие установленным требованиям или эталонному образцу проверяют визуально, без применения увеличительных приборов.

4.4 Геометрические размеры проверяют штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507, линейкой по ГОСТ 427, рулеткой по ГОСТ 7502 с номинальной длиной шкалы 10, 20 м 3-го класса точности. Допускается использование других стандартизованных средств измерений, обеспечивающих требуемую точность измерений.

4.5 Статистическую обработку результатов испытаний проводят в соответствии с ГОСТ 8.207.

4.6 Образцы для испытаний перед испытанием выдерживают в соответствии с требованиями ГОСТ 12423.

4.7 Число образцов, отобранных для испытаний, должно соответствовать требованиям ГОСТ 31938.

4.8 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и фиксируют процесс отбора в акте отбора образцов, в котором указывают:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип волокна и связующего вещества;

- дату изготовления;

- номер партии;

- число и размеры образцов;

- контролируемые показатели, для которых отобраны образцы;

- подпись лица, ответственного за отбор.

При отборе и подготовке образцов для испытаний следует избегать деформирования и нагревания, воздействия ультрафиолетового света и других воздействий окружающей среды, которые могут привести к изменениям свойств материала.

4.9 Условия испытаний должны соответствовать требованиям ГОСТ 15150 (пункт 3.15).

5 Определение содержания волокна методом сжигания

5.1 Общие положения

Настоящий стандарт устанавливает две схемы определения содержания волокна и минерального наполнителя в АКП.

Схему А применяют только для определения содержания волокна, при этом АКП не должен содержать минеральный наполнитель.

Схему В применяют для определения содержания волокна и минерального наполнителя.

Не распространяется на АКП, армированные материалом отличным от стекловолокна, базальтоволокна, углеволокна, АКП, матрица которой не полностью сгорает при испытательной температуре, АКП, содержащие минеральные наполнители, которые разрушаются при температурах ниже минимальной температуры сжигания.

5.2 Сущность метода

Образец взвешивают, затем сжигают при заданной температуре. Затем образец взвешивают повторно и определяют содержание волокна и минерального наполнителя путем нахождения разницы между массой образца до и после сжигания по одной из схем: схеме А или схеме Б.

При испытании по схеме А содержания волокна определяют разницей между массами образца до и после сжигания.

При испытании по схеме Б волокно и минеральный наполнитель после сжигания образца разделяют путем растворения минерального наполнителя в соляной кислоте. Содержание волокна определяют путем нахождения разницы между массой образца до испытания и массой высушенного образца после реакции с кислотой. Содержание минерального наполнителя определяют путем нахождения разницы между массой образца после сжигания и массой высушенного образца после реакции с кислотой.

Примечание - Если испытуемый материал содержит смолу, которая горюча в условиях испытания, и/или минеральные наполнители, которые не разрушаются при сжигании, то потери при сжигании равны содержанию смолы. При этом другие горючие компоненты, такие как аппрет, пигменты, не учитываются вследствие их малого объема по сравнению со смолой.

5.3 Аппаратура и материалы

Для проведения испытаний применяют следующие аппаратуру и материалы:

- аналитические весы по ГОСТ 24104, с точностью измерения до 0,1 мг;

_______________

В Российской Федерации действует ГОСТ Р 53228-2008.

- емкость или фарфоровый тигель;

- муфельная печь, расположенная под вентиляционной вытяжкой и способная поддерживать заданную температуру (см. 7.2.2) в пределах ±20 °С;

- эксикатор по ГОСТ 25336, содержащий осушитель, например силикагель;

- вентилируемый сушильный шкаф, поддерживающий температуру сушки (105±3) °С;

- линейка металлическая 1000 мм, цена деления 1 мм по ГОСТ 427;

- режущий инструмент: нож или скальпель;

- соляная кислота, 35% (V/V) концентрации;

- денатурированный этанол;

- смесь 7% бихромата натрия в концентрированной серной кислоте:

- фильтр для стекла диаметром 40 мм, пористость ПОР 160 по ГОСТ 25336;

- мензурка 250 мл;

- отсосная колба:

- стеклянная палочка;

- пинцет.

5.4 Подготовка к проведению испытаний

5.4.1 Образцы для испытаний должны быть вырезаны не менее чем в 50 мм от краев стержня АКП. Если не указано иное, рекомендуется вырезать образцы такой формы, которая позволит их поместить в емкость или фарфоровый тигель.

5.4.2 Масса каждого образца должна быть от 2 до 10 г.

5.5 Проведение испытаний

5.5.1 Определение содержания волокна и/или минерального наполнителя осуществляется одновременно на двух идентичных образцах для испытаний.

Результатом испытаний является среднее значение измерений, проведенных на двух образцах, при условии, что разница между двумя измерениями не более 5%. Если разница превышает указанное значение, необходимо провести испытания на третьем образце, который должен быть максимально идентичен первым двум. Затем для получения результата должны быть использованы три значения.

5.5.2 Испытания образцов по схеме А проводят в такой последовательности:

- взвесить чистую, сухую емкость или тигель на весах с точностью до 0,1 мг. Поместить в муфельную печь установить выбранную температуру и оставить на 10 мин;

- после охлаждения до температуры окружающей среды в эксикаторе взвесить емкость или тигель повторно, если масса емкости или тигля изменилась, повторить процедуру сначала. Масса емкости или тигля должна быть постоянной;

- взвесить чистую, сухую емкость или тигель. Записать массу в граммах как ;

- поместить образец в емкость или тигель и высушить в вентилируемом сушильном шкафу при температуре 105 °С до постоянной массы. Если образец содержит летучие вещества, необходимо пропустить стадию сушки;

- охладить емкость или тигель с образцом до температуры окружающей среды в эксикаторе и взвесить еще раз. Записать массу в граммах как ;

- поместить образец в емкость или тигель, взвесить и записать массу в граммах как ;

- поместить емкость или тигель с образцом в муфельную печь, предварительно нагретую до температуры 625 °С, и нагревать до постоянной массы;

- для образцов, волокно или минеральный наполнитель которых разрушаются при температуре 625 °С, допускается использовать температуру в диапазоне от 500 °С до 600 °С в соответствии с требованиями нормативных документов или технической документации на волокно или минеральный наполнитель. Значение заданной температуры должно поддерживаться в пределах ±20 °С;

- остудить емкость или тигель с образцом после сжигания в эксикаторе до температуры окружающей среды, взвесить и записать массу в граммах как .

5.5.3 Испытания образцов по схеме Б проводят в следующей последовательности:

- подготовить емкость или тигль в соответствии с 5.5.2;

- перед каждым испытанием очистить фильтр для стекла, замочив его в смеси бихромата натрия в концентрированной серной кислоте. Поместить фильтр в отсосную колбу, затем промыть его сначала теплой водой, затем денатурированным этанолом. Высушить фильтр в вентилируемом сушильном шкафу до постоянной массы. Записать массу в граммах как ;

- взвесить чистую, сухую емкость или тигель. Записать массу в граммах как ;

- поместить образец в емкость или тигель и высушить в вентилируемом сушильном шкафу при температуре 105 °С до постоянной массы. Если образец содержит летучие вещества, необходимо пропустить стадию сушки;

- охладить емкость или тигель с образцом до температуры окружающей среды в эксикаторе и взвесить еще раз. Записать массу в граммах как ;

- поместить образец в емкость или тигель, взвесить и записать массу в граммах как ;

- поместить емкость или тигель с образцом в муфельную печь, предварительно нагретую до температуры 625 °С, и нагревать до постоянной массы;

- для образцов, волокно или минеральный наполнитель которых разрушаются при температуре 625 °С, допускается использовать температуру в диапазоне от 500 °С до 600 °C в соответствии с требованиями нормативных документов или технической документации на волокно или минеральный наполнитель. Значение заданной температуры должно поддерживаться в пределах ±20 °С;

- остудить емкость или тигель с образцом посла сжигания в эксикаторе до температуры окружающей среды, взвесить и записать массу в граммах как .

- разделить волокно и минеральный наполнитель при полном растворении минерального наполнителя в соляной кислоте;

- отделить минеральный наполнитель от стекловолокна следующим образом: налить в мензурку соляную кислоту, исходя из того, что на 1 г остатков образца должно приходиться 5 мл соляной кислоты;

- с помощью стеклянной палочки медленно добавить в мензурку образец после сжигания из емкости или тигля. Тщательно перемешать, чтобы гарантировать, что образец после сжигания полностью вступил в реакцию с кислотой. Важно, чтобы капли при закипании, вызванном реакцией кислоты с карбонатными минеральными наполнителями, не выплескивались из мензурки;

- по окончании закипания заполнить емкости или тигля водой, тщательно перемешать с образцом после сжигания, остатки которого могли остаться в емкости или тигле и перелить смесь в мензурку.

Примечание - В емкости или тигле не должно остаться образца после сжигания:

- дополнительно добавить 50 мл воды в мензурку;

- поместить высушенный и взвешенный фильтр на отсосную колбу и включить отсос;

- аккуратно слить кислоту из мензурки через фильтр в отсосную колбу, так чтобы волокно осталось в мензурке;

- промыть водой волокно в мензурке, аккуратно слить воду из мензурки через фильтр в отсосную колбу, так чтобы волокно осталось в мензурке, затем промыть волокно денатурированным этанолом и аккуратно слить денатурированный этанол через фильтр в отсосную колбу, так чтобы волокно осталось в мензурке. При промывке волокна перемешивать его стеклянной палочкой;

- промыть водой и денатурированным этанолом еще три или четыре раза;

- после последней промывки волокна денатурированным этанолом слить денатурированный этанол вместе с волокном через фильтр в отсосную колбу;

- дважды промыть денатурированным этанолом волокно на фильтре;

- высушить фильтр до постоянной массы в вентилируемом сушильном шкафу. Остудить до температуры окружающего воздуха и взвесить. Записать массу в граммах, как ;

- разделить волокно и минеральный наполнитель, при частичном растворении минерального наполнителя в соляной кислоте.

Если минеральный наполнитель не растворяется в соляной кислоте и остается на фильтре, определяют массу и выполняют следующее: используя пинцет, удаляют все волокно с фильтра. Взвешивают фильтр с нерастворимым минеральным наполнителем на нем. Записывают массу в граммах как

.

Примечание - Если волокно очень короткое, может быть невозможно отделить его от минерального наполнителя вручную. В этом случае, с помощью метода, приведенного в настоящем стандарте невозможно получить точные значения массы волокна и минерального наполнителя.

5.6 Обработка результатов испытаний

5.6.1 Схема А

Содержание стекловолокна ![]() , %, для каждого образца определяют по формуле

, %, для каждого образца определяют по формуле

![]() , (5.1)

, (5.1)

где - сумма итоговой массы емкости или тигля и остатка образца после сжигания, г;

- первоначальная масса сухой емкости или тигля, г;

- сумма первоначальной массы сухой емкости или тигля и высушенного образца, г.

Если образец содержит летучие вещества, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

![]() , (5.2)

, (5.2)

где - первоначальная масса сухой емкости или тигля и образца, содержащего летучие вещества, г.

За результат принимают среднее значение, вычисленное по результатам двух или трех испытаний.

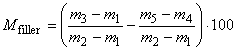

5.6.2 Схема Б

Содержание стекловолокна ![]() , %, для каждого образца определяют по формуле

, %, для каждого образца определяют по формуле

![]() , (5.3)

, (5.3)

где - сумма массы фильтра и содержимого после реакции остатков с кислотой, г;

- масса сухого фильтра, г.

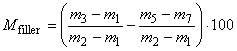

Если образец содержит летучие вещества, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

![]() . (5.4)

. (5.4)

Если минеральный наполнитель, нерастворимый в соляной кислоте, остается на фильтре, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

![]() , (5.5)

, (5.5)

где - масса сухого фильтра с нерастворимым минеральным наполнителем, г.

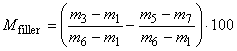

Если образец содержит летучие вещества и минеральный наполнитель, нерастворимый в соляной кислоте, остается на фильтре, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

![]() . (5.6)

. (5.6)

Содержание минерального наполнителя ![]() , %, каждого образца определяют по формуле

, %, каждого образца определяют по формуле

. (5.7)

. (5.7)

Если образец содержит летучие вещества, содержание минерального наполнителя ![]() , %, определяют по формуле

, %, определяют по формуле

. (5.8)

. (5.8)

Если минеральный наполнитель, нерастворимый в соляной кислоте, остается на фильтре, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

. (5.9)

. (5.9)

Если образец содержит летучие вещества и минеральный наполнитель, нерастворимый в соляной кислоте, остается на фильтре, содержание стекловолокна ![]() , %, определяют по формуле

, %, определяют по формуле

. (5.10)

. (5.10)

5.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- ссылку на настоящий межгосударственный стандарт;

- схему испытаний;

- подробную информацию, необходимую для полной идентификации тестируемого материала;

- метод выборки:

- число образцов для испытаний:

- размеры и/или массу образцов;

- температуру сжигания, если она отлична от (625±20) °С;

- содержание стекловолокна;

- содержание минерального наполнителя при испытании по схеме Б;

- дату тестирования;

- подробная информация о любом отклонении, повлиявшем на результат;

- наличие нерастворимого минерального наполнителя;

- проблемы при ручном отделении волокна и нерастворенного минерального наполнителя.

6 Определение предельной температуры эксплуатации

6.1 Общие положения

Настоящий метод устанавливает требования к испытаниям по определению предельной температуры эксплуатации посредством внешнего температурного воздействия на стержень в бетоне и определением предела прочности сцепления с бетоном осевым выдергиванием.

Метод предусматривает испытания по двум схемам:

- схема А, при которой определяют значение сдвигового напряжения по границе сцепления стержня с бетоном, реализующегося при максимальной (заданной) нагрузке и равномерно возрастающей температуре;

- схема Б, при которой определяют значение сдвиговых напряжений по границе сцепления стержня с бетоном, реализующихся при нагревании образца до (заданной) температуры и равномерно возрастающей нагрузке (величине проскальзывания).

6.2 Образцы для испытаний

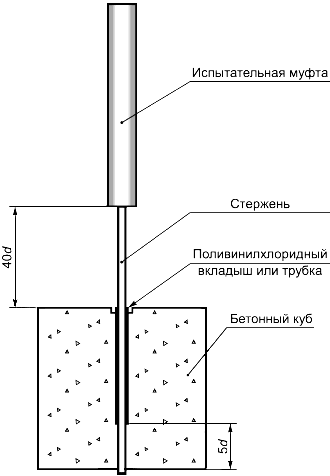

6.2.1 Образцы для испытаний осевым выдергиванием состоят из бетонных кубов, по центру которых вертикально устанавливают стержень АКП с испытательной муфтой перпендикулярно или параллельно направлению укладки бетона (см. рисунок 6.1). Размеры бетонных кубов в зависимости от диаметра АКП указаны в таблице 6.1.

Общая длина образца для испытания определяется:

- условиями заделки в бетон;

- условиями установки образца в испытательную машину;

- конструкцией испытательной муфты.

Рисунок 6.1 - Схема установки АКП в бетон куба

Таблица 6.1 - Размеры образцов для испытаний

В миллиметрах

Номинальный диаметр АКП | Размер ребра бетонного куба | Длина сцепления АКП с бетоном | |||||

| 100 | 5 | |||||

От | 12 | до | 18 | 150 | |||

" | 20 | " | 30 | 200 | |||

6.2.2 Вне зоны сцепления заделанный в бетон стержень должен быть защищен поливинилхлоридным вкладышем или трубкой.

6.2.3 Поверхность образца с вертикально заделанным стержнем следует закрыть стальной квадратной плитой с длиной стороны не менее 200 мм и толщиной 20 мм, которая используется как несущая поверхность при испытаниях и исключает силовое воздействие на бетонный куб. В центре плиты должно быть отверстие для стержня необходимого диаметра.

6.2.4 Рекомендуется следующий метод укладки бетона в форму:

- бетонную смесь укладывают четырьмя слоями примерно одинаковой толщины и штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм;

- после уплотнения верхнего слоя заглаживают поверхность и защищают от испарения влаги, в т.ч. и в зоне примыкания вертикально установленного стержня с бетоном.

К бетону предъявляют следующие требования:

- размер заполнителя 20-25 мм;

- марка подвижности бетонной смеси П3;

- класс бетона по прочности на сжатие В25.

6.2.5 Прочность бетона на сжатие определяют по кубам с размером ребра 100 мм числом не менее 3 шт. Распалубку образцов проводят не ранее 24 ч после изготовления. Образцы хранят в нормальных условиях. Возраст образцов при испытаниях - 28 сут.

6.2.6 В бетонном кубе на глубину (указать значение) установки стержня устраивают отверстие (диаметром) для термопары.

6.2.7 Образцы перед испытанием выдерживают в соответствии с требованиями ГОСТ 12423.

6.3 Аппаратура и материалы

6.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки и расстояния между траверсами с погрешностью не более 0,5%;

- скорость перемещения активной траверсы в диапазоне от 5 до 100 мм/мин.

6.3.2 Приспособление для нагрева образца для испытаний должно обеспечивать:

- равномерное возрастание температуры нагрева, равное 5 °С/мин;

- температуру, обеспечивающую режим нагрева.

6.3.3 Для измерения и контроля температуры используют термопары, подключенные к термоконтроллеру.

6.3.4 Для измерения проскальзывания АКП в бетоне используют тензометры, линейные датчики перемещений, аналоговые или цифровые индикаторы с точностью показаний до 0,01 мм (измерители проскальзывания).

6.3.5 Для изготовления образцов для испытаний требуются:

- металлические формы для изготовления бетонных кубов и балок с отверстиями для установки стержня АКП необходимого диаметра, которые должны быть водонепроницаемыми и легко демонтироваться без повреждений стержней;

- испытательные муфты в соответствии с ГОСТ 31938.

6.4 Проведение испытаний

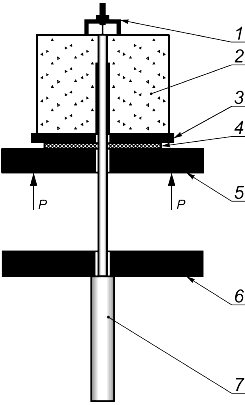

6.4.1 Образец для испытаний осевым выдергиванием из куба устанавливают так, чтобы опорная плита бетонного куба, из которой выступает свободный конец стержня, соприкасалась через мягкую прокладку с подвижной траверсой испытательной машины (см. рисунок 6.2).

1 - измеритель проскальзывания на свободном конце стержня; 2 - образец для испытаний; 3 - опорная плита; 4 - мягкая прокладка; 5 - подвижная траверса испытательной машины; 6 - неподвижная траверса испытательной машины; 7 - испытательная муфта

Рисунок 6.2 - Схема испытания образца при осевом выдергивании из куба

6.4.2 Несущий блок должен находиться на опоре, которая передает реакцию на силоизмерительное устройство испытательной машины.

6.4.3 Выступающий стержень должен проходить через узел несущего блока и опорную пластину, а испытательная муфта должна быть установлена через неподвижную траверсу или в зажимах испытательной машины.

6.4.4 На бетонный куб устанавливают приспособление для нагрева и проверяют герметичность.

6.4.5 Термопару подключают к термоконтроллеру.

6.4.6 Нa свободном конце стержня устанавливают измеритель проскальзывания.

6.4.7 Расстояние между верхней поверхностью неподвижной траверсы или зажимов испытательной машины до поверхности, где установлен измеритель проскальзывания, измеряют с точностью до ±0,01 мм.

6.4.8 Включают приспособление для нагрева и нагревают образец до заданной температуры со скоростью 5 °С/мин до заданной температуры. Нагружение образца проводят со скоростью не более 20 кН/мин до заданной нагрузки.

6.4.9 Регистрацию прилагаемой нагрузки, показания измерителя проскальзывания проводят с равным шагом, который составляет 10% предполагаемой нагрузки проскальзывания стержня на значение 0,25 мм. На каждом шаге нагрузки образцы для испытаний выдерживают 15 с и в это время снимают показания измерителей проскальзывания. Затем образец нагружают до разрыва стержня или разрушения бетона, или проскальзывания стержня на 2,5 мм, регистрируют нагрузку и значение проскальзывания с точностью ±0,01 мм.

6.4.10 Если стержень разрушился или проскользнул в испытательной муфте раньше, чем произошло его проскальзывание в бетоне, или вследствие растрескивания бетона значительно снизилась прилагаемая нагрузка, то данные измерений не принимают, а испытания повторяют на дополнительном образце из той же партии.

6.4.11 Если в результате испытаний произошло раскалывание бетона, то требуется увеличить размер ребра бетонных кубов.

6.5 Обработка результатов испытаний

6.5.1 Для каждого образца строят диаграммы "напряжение сцепления - температура" по схеме А или диаграммы "напряжение сцепления - проскальзывание" по схеме Б.

6.5.2 Определяют средние напряжения сцепления, вызывающие проскальзывание свободного конца стержня 0,05; 0,10 и 0,25 мм и максимальное напряжения сцепления по схеме Б.

Напряжение сцепления с бетоном , МПа, для испытаний осевым выдергиванием из куба вычисляют по формуле

![]() , (6.1)

, (6.1)

где - прилагаемая нагрузка, Н;

- номинальная длина окружности стержня,

![]() , мм;

, мм;

- длина заделки стержня в бетон, мм.

6.5.3 На каждом шаге прилагаемой нагрузки значение проскальзывания на свободном конце стержня вычисляют как разность показания измерителя проскальзывания и упругого удлинения стержня.

Упругое удлинение , мм, определяют по формуле

![]() , (6.2)

, (6.2)

где - нагрузка, Н;

- длина от верхней поверхности неподвижной траверсы или зажимов испытательной машины до места установки измерителя проскальзывания на свободном конце стержня, мм;

- модуль упругости, МПа;

- площадь поперечного сечения,

![]() , мм

, мм.

6.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- геометрические характеристики каждого образца;

- сведения о бетоне: состав и подвижность бетонной смеси, прочность на сжатие образцов бетона в возрасте 28 сут;

- сведения о стержнях, приведенные в акте отбора образцов на испытания: предел прочности при растяжении и модуль упругости, размеры образцов для испытаний, длину стержня, связанного с бетоном;

- значения измеряемых характеристик для каждого образца для испытаний;

- значения характеристик каждого образца для испытаний, полученные при обработке результатов испытания;

- средние значения характеристик и результаты статистической обработки полученных данных;

- вид разрушения, диаграмма "напряжение сцепления - проскальзывание" для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

7 Метод определения коэффициента линейного теплового расширения и температуры стеклования

7.1 Область применения

Настоящий метод устанавливает методы определения коэффициента линейного теплового расширения и температуры стеклования, используя термомеханический анализ (ТМА) и термодилатометрию.

Примечание - Коэффициент линейного теплового расширения может быть измерен с использованием различного оборудования термодилатометрии. Настоящий стандарт предусматривает оборудование исключительно для ТМА.

7.2 Сущность метода

Изменение размера испытуемого образца с помощью оборудования термомеханического анализа (ТМА) определяют как функцию температуры, получая при этом ТМА-кривую, из которой определяют коэффициент линейного теплового расширения.

7.3 Аппаратура и материалы

7.3.1 Температурно-программируемую печь с рабочей камерой, обеспечивающей:

- проведение испытаний при постоянном нагревании или охлаждении со скоростью от 1 К/мин до 20 К/мин или при постоянной температуре в диапазоне температур от 123 К (минус 150 °С) до 773 К (500 °С);

- поддержание температуры с точностью ±2 К;

- регулирование температуры в пределах не более 0,5 К;

- поддержание контролируемой атмосферы в соответствии с ГОСТ 12423;

- обдув потоком газа.

7.3.2 Датчик перемещений с пределом обнаружения не более 10 мкм.

7.3.3 Измерительный зонд: стержень с профилем, соответствующим типу измерений, из материала с низким коэффициентом теплового расширения, например диоксида кремния, механически связанный с датчиком, один конец измерительного зонда находится в контакте с испытуемым образцом.

Устройство должно предусматривать средства для компенсации массы датчика или тарирование.

7.3.4 Устройство приложения нагрузки, сжимающей или растягивающей.

7.3.5 Устройство охлаждения, использующее жидкий азот, циркулирующий хладагент, лед или циркулирующую воду и способное поддерживать стабильную и воспроизводимую температуру.

7.3.6 Устройство для подачи инертного или окисляющего газа со скоростью от 10 до 100 мл/мин.

7.3.7 Сигналорегистрирующее и/или записывающее оборудование.

7.3.8 Микрометры или толщинометры.

Примечания

1 Измерения на образцах, изготовленных из пленки или волокна, проводят в режиме растяжения.

2 Рекомендуется использовать атмосферу сухого воздуха или инертного газа, или азота.

7.4 Образцы для испытаний

Образец для испытаний должен иметь длину от 5 до 10 мм. Допускается использование образцов других размеров в соответствии с инструкцией изготовителя аппаратуры, что следует указать в протоколе испытаний. Торцы испытуемого образца должны быть параллельны между собой. Перед испытанием рекомендуется отметить ориентацию образца по отношению к направлению обработки (поперечное, продольное или другое).

Если в нормативном документе или технической документации на АКП нет других указаний, испытывают не менее трех образцов.

Примечания

1 Для устранения остаточных напряжений, возникших в процессе изготовления образцов, рекомендуется перед испытанием провести термообработку образцов: каждый образец предварительно нагреть в интервале температур, начиная от минимальной температуры (приблизительно на 50 °С ниже температуры стеклования) до максимальной температуры (приблизительно на 50 °С выше температуры стеклования), выдержать образец при максимальной температуре в течение 5 мин, затем охладить образец до минимальной температуры со скоростью, при которой будет проводиться испытание.

2 Следует иметь в виду, что нагревание образца до температуры выше температуры стеклования более чем на 50 °С может привести к изменению ориентации молекул и/или структуры образца, что может изменить значение коэффициента линейного теплового расширения в некоторых направлениях.

7.5 Порядок проведения испытаний

Устанавливают ненагруженный измерительный зонд на верхнюю поверхность образца. Прикладывают к измерительному зонду нагрузку. Рекомендуемая нагрузка должна создать давление (4,0±0,1) кПа. При условии что влияние нагрузки на измеряемый показатель невелико, могут быть использованы другие нагрузки.

При испытании образцов, изготовленных из пленки, волокна или мягкого материала, проводят определение в режиме растяжения с захватом обеих сторон образца.

Устанавливают постоянный поток газа со скоростью от 50 до 100 мл/мин. Рекомендуется использовать сухой воздух.

Нагревают образец со скоростью не более 5 °С/мин.

Записывают ТМА-кривую для образца для испытаний (зависимость изменения длины испытуемого образца от температуры).

Примечание - Рекомендуется испытать образцы с различной ориентацией по отношению к направлению термообработки.

При тех же условиях записать ТМА-кривую для эталонного образца с известным средним коэффициентом линейного теплового расширения и длиной, равной длине образца для испытаний.

Примечание - Использование оборудования, которое обеспечивает измерение разности длин испытуемого и эталонного образцов, не является обязательным.

7.6 Обработка результатов испытаний

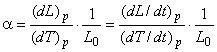

7.6.1 Коэффициент линейного теплового расширения , К

(°С

) при температуре

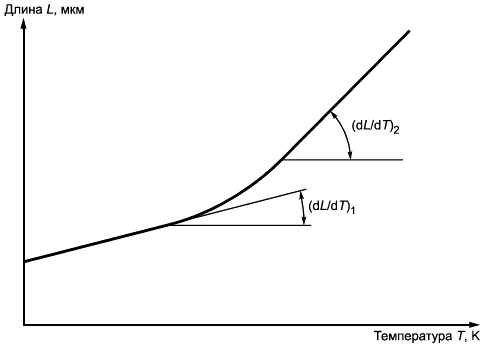

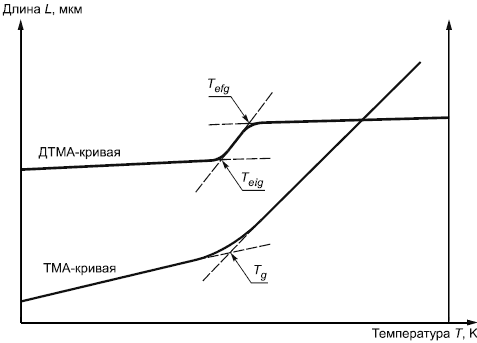

определяют, используя ТМА-кривую (см. рисунок 7.1), по формуле

![]() , (7.1)

, (7.1)

где - длина образца для испытания при температуре

, мкм;

- температура испытания, К (°С);

- длина образца для испытания при температуре 23 °С, мкм.

Рисунок 7.1 - Определение коэффициента линейного теплового расширения

7.6.2 Вычисление проводят с точностью до 10

К

(°С

) отдельно для каждого испытуемого образца. За результат испытания принимают среднее арифметическое значений

для отдельных образцов, округленное до 1·10

К

(°С

).

В случае проявления стеклования образца для испытания вычисляют коэффициент линейного теплового расширения до и после стеклования.

7.6.3 Определение среднего коэффициента линейного теплового расширения (схема А - определение без эталонного образца)

7.6.3.1 Средний коэффициент линейного теплового расширения , К

(°С

), в установленном интервале температур

и

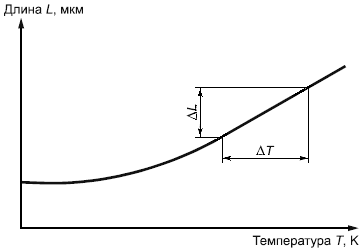

определяют, используя ТМА-кривую (см. рисунок 7.2), по формуле

![]() , (7.2)

, (7.2)

где - изменение длины испытуемого образца в границах интервала температур, мкм;

![]() - приращение температуры от

- приращение температуры от к

, К (°С);

- длина образца для испытания при температуре 23 °С, мкм.

Рисунок 7.2 - Определение среднего коэффициента линейного теплового расширения

7.6.3.2 Выбирают две температуры и вычисляют .

7.6.3.3 Определяют соответствующее изменение длины образца для испытания , используя ТМА-кривую.

7.6.3.4 Вычисляют значение для каждого испытуемого образца с точностью до 1·10

К

(°С

).

7.6.3.5 Вычисляют среднее арифметическое значений для отдельных образцов, округлив его до 1·10

К

(°С

).

В случае проявления стеклования образца для испытания вычисляют средний коэффициент линейного теплового расширения до и после стеклования.

7.6.4 Определение среднего коэффициента линейного теплового расширения (схема Б - определение с эталонным образцом)

7.6.4.1 Средний коэффициент линейного теплового расширения , К

(°С

) в установленном интервале температур

и

определяют по формуле

![]() , (7.3)

, (7.3)

где ![]() - изменение длины образца для испытания в границах интервала температур, мкм;

- изменение длины образца для испытания в границах интервала температур, мкм;

![]() - изменение длины эталонного образца в границах интервала температур, мкм;

- изменение длины эталонного образца в границах интервала температур, мкм;

- длина образца для испытания при температуре 23 °С, мкм;

- верхняя граница интервала температур, К (°С);

- нижняя граница интервала температур, К (°С);

- вычисленное значение среднего коэффициента линейного теплового расширения эталонного образца в интервале температур, К

(°С

).

7.6.4.2 Вычисляют значение для каждого образца с точностью до 1·10

К

(°С

). Вычисляют среднее арифметическое значений

для отдельных образцов, округлив его до 1·10

К

(°С

).

В случае проявления стеклования образца для испытания вычисляют средний коэффициент линейного теплового расширения до и после стеклования.

Примечания

1 В качестве эталонного образца рекомендуется использовать кварц или алюминий.

2 Если используют приборы, обеспечивающие измерение разности длин образца для испытания и эталонного образца, то ![]() - это разность длин образца для испытания и эталонного образца, a

- это разность длин образца для испытания и эталонного образца, a ![]() равно нулю.

равно нулю. должна быть одинаковой для образца для испытания и эталонного образца.

7.6.5 Температура стеклования

7.6.5.1 Температуру стеклования определяют как точку пересечения касательных к ТМА-кривой до и после стеклования (см. рисунок 7.3).

Примечание - Экстраполированная начальная температура стеклования и экстраполированная конечная температура стеклования

могут быть определены из дифференциальной ТМА (ДТМА)-кривой как точки пересечения касательной к точке изгиба с экстраполированной базовой линией перед стеклованием и с экстраполированной базовой линией после стеклования соответственно. Размер области стеклования определяется как

![]() .

.

Рисунок 7.3 - Определение температуры стеклования

7.6.5.2 Дифференциальный коэффициент линейного теплового расширения , К

(°C

) для любого из трех размеров образца при повышении температуры и при постоянном давлении, определяют по формуле

, (7.4)

, (7.4)

где - размер образца для испытания при температуре

по оси измерения, мм;

- изменение размера образца за время

при постоянном давлении

;

- изменение температуры за время

при постоянном давлении

;

- размер образца для испытания при температуре 23 °С по оси измерения, мм.

7.6.6 Усредненная температура

Вычисляют усредненную температуру с точностью до ±0,1 °С для каждого образца, затем вычисляют среднее этих значений и округляют до целого числа:

![]() , (7.5)

, (7.5)

где ,

- нижняя и верхняя границы интервала температур, К (°С).

Примечание - Заменяя в формулах (7.3) и (7.4) значение длины образца на его объем, получают дифференциальный и средний коэффициенты объемного теплового расширения соответственно.

7.7 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- тип используемого оборудования ТМА;

- форму и размеры измерительного зонда;

- материалы, используемые для калибровки и полученные значения;

- условия проведения испытаний (скорость нагрева; используемый газ; скорость потока газа; температура и время термообработки; интервал температур, в котором измерялся средний коэффициент линейного теплового расширения; усредненная температура);

- данные об используемом эталонном образце;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения, стандартное отклонение определяемых характеристик и результаты статистической обработки полученных данных;

- сведения о специалистах, проводивших испытания, и их подписи.

8 Метод определения капиллярной пористости

8.1 Область применения

Метод испытаний устанавливает требования оценки капиллярного проникания в продольном направлении для АКП. В отношении развития проникания существуют три определенных механизма, в конкретный момент времени может соблюдаться любой из трех или все три механизма одновременно. Результаты испытаний на проникание зависят от типа и размера образца, типа проникающего вещества, времени выдержки, его вязкости и т.д. Метод испытаний предназначен для оценки целостности стержня АКП.

Примечание - В поперечном сечении образца могут быть обнаружены расслоения, продольные непрерывные пустоты или могут присутствовать полые волокна, или же наблюдаться все указанные дефекты. Случайным образом упомянутые дефекты возможно установить в ходе данного испытания, но, как правило, требуется провести дополнительные испытания.

8.2 Сущность метода

Продольную пористость определяют путем установки образца АКП на торец и нанесения проникающей жидкости с красителем на указанную глубину материала, при этом выполняют контроль проникания, которое фиксируют в виде пятен или точек, отображаемых на противоположной сухой поверхности.

Действие проникания по всей длине образца происходит по причине капиллярного эффекта проникающей жидкости, которая движется по открытым каналам АКП в виде непрерывные пустоты, трещины и полости между волокон или через все три указанных вида дефекта.

8.3 Аппаратура и материалы

Для испытаний используют следующие оборудование и материалы:

- проникающая жидкость с красителем (например, фуксин);

- ультрафиолетовый источник света, если используется флуоресцентная проникающая жидкость;

- камера для изучения флуоресцентных пятен на образцах;

- вытяжка для устранения раздражения от паров проникающей жидкости;

- стеклянная емкость для проникающей жидкости. Рекомендуется поместить в емкость тонкий, губчатый материал, на котором можно разместить образцы;

- секундомер или другой прибор для измерения продолжительности испытания;

- увеличительное стекло для выявления мелких флуоресцентных пятнышек или точек на поверхности образцов.

8.4 Образцы для испытаний

8.4.1 Образцы для испытаний изготовляют длиной 25,4 мм в количестве не менее 3 шт. на каждую серию.

8.4.2 Нa образцах определяют места для испытаний, которые должны быть расположены в случайном порядке вдоль линии испытуемого стержня.

8.4.3 Торцы образцов должны иметь ровную гладкую поверхность.

8.5 Проведение испытаний

8.5.1 Проводят предварительный подогрев в течение 15 мин в соответствии с рекомендациями изготовителя.

8.5.2 Размещают тонкий, губчатый материал на дно сосуда для фиксации образцов, равномерного увлажнения нижней поверхности образца и снижения вовлечения воздуха.

8.5.3 Наливают требуемое количество красителя в сосуд и погружают образцы на глубину 3,2 мм, установленную заранее, при этом образцы должны находиться на губчатом материале.

8.5.4 Устанавливают все образцы на торец, наносят проникающую жидкость до глубины, указанной в 8.5.3 и зафиксируют начало времени нахождения проникающей жидкости каждого образца, если одновременно испытывают менее шести образцов. Допускается считать, что все образцы были обработаны проникающей жидкостью за один раз. При условии испытания более шести образцов соблюдают интервал 30 с между нанесением проникающей жидкости.

8.5.5 Погружают образцы таким образом, чтобы их нижняя поверхность соприкасалась с красителем под прямым углом к опорной губке. Для оптимального нанесения проникающей жидкости на поверхность образца слегка надавливают на верхнюю поверхность образца, для того чтобы обеспечить достаточное прилегание.

8.5.6 Фиксируют время, за которое проявляется первая точка.

8.5.7 Производят расчет числа проступающих на поверхность точек после выдержки в проникающей жидкости в течение 30 мин.

8.5.8 Фиксируют общее число точек проникания или пятнистых проявлений для всех образцов после погружения в течение 30 мин.

8.5.9 Если на отдельном конкретно взятом образце число точек и пятнистые проявления проявились как одно целое, то испытание останавливают и проводят испытание на другом образце, взятом из той же партии.

8.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- время до момента проявления первой точки красителя для каждого образца;

- число прониканий для каждого образца;

- среднее значение по результатам проникания для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

Электронный текст документа

и сверен по:

, 2014