ГОСТ Р 56815-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения удельной работы расслоения в условиях отрыва

Polymer composites. Method for determination specific work of exfoliation in tearing off conditions

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с открытым акционерным обществом "НПО Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2072-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5528-13* "Стандартный метод определения межслойной вязкости разрушения моды I однонаправленных композитов с полимерной матрицей, армированных волокном" (ASTM D5528-13 "Standard test method for model interlaminar fracture toughness of unidirectional fiber reinforced polymer matrix composites") путем внесения технических отклонений, изменения структуры, дополнения отдельных пунктов, исключения отдельных разделов (подразделов, пунктов) в целях соблюдения норм русского языка и технического стиля изложения, а также для учета особенности объекта стандартизации, характерного для Российской Федерации. При этом дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом*.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и отмеченные знаком "*" выделены курсивом, остальные по тексту приводятся обычным шрифтом. - Примечания изготовителя базы данных.

Оригинальный текст невключенных структурных элементов стандарта ACTM приведен в дополнительном приложении ДА. Соответствующая информация приведена во введении. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта ACTM приведено в дополнительном приложении ДВ.

Информация о разделах (подразделах, пунктах), не вошедших в настоящий стандарт, и причина их исключения приведены в дополнительном приложение ДВ.

В настоящем стандарте исключены ссылки на ACTM: Д2651, E6, E122, E177, E456, E691.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДБ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ в целях соблюдения принятой терминологии

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на слоистые однонаправленные композитные материалы c полимерной матрицей, армированной непрерывными волокнами.

1.2 Стандарт устанавливает метод испытания на расслоение образца в виде двухконсольной балки (ДКБ) по границе раздела между слоями с определением характеристики удельной работы расслоения в условиях отрыва (мода I) . Удельная работа расслоения представляет собой предел отношения изменения упругой энергии, накопленной в образце при его нагружении, к бесконечно малому приращению площади межслойной трещины.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76)* Штангенциркули. Технические условия

ГОСТ 6507-90* Микрометры. Технические условия

ГОСТ 8074-82* Микроскопы инструментальные. Типы, основные параметры и размеры. Технические требования

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 56679-2015 Композиты полимерные. Метод определения пустот

ГОСТ Р 56682-2015 Композиты полимерные. Методы определения

ГОСТ Р 56760-2015 Композиты полимерные. Идентификация волокон, наполнителей и материалов внутреннего слоя "сэндвич"-конструкций из полимерных композитов в компьютерных базах данных

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56806-2015 Композиты полимерные. Идентификация полимерных композитов в электронных базах данных

ГОСТ Р 56807-2015 Композиты полимерные. Внесение результатов испытаний механических свойств полимерных композитов в электронные базы данных. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888*, ГОСТ 32794*, а также следующие термины с соответствующими определениями:

3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья.

3.2 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

3.3 ДКБ образец: Образец для испытания в виде двухконсольной балки.

3.4 мода I: Режим разрушения, при котором поверхности отслоения отделяются друг от друга за счет действия нормальных напряжений (отрыв) и нет относительного сдвига поверхностей трещины.

3.5 критическая работа расслоения (межслоевая вязкость разрушения) (по моде I), Дж/м

: Предел отношения изменения упругой энергии, накопленной в образце в виде ДКБ, в условиях нагружения отрывом, к бесконечно малому приращению площади межслойной трещины.

3.6 энергия в вершине трещины U, Дж: Потенциальная энергия, накопленная в вершине трещины в результате деформирования.

3.7 раскрытие трещины , мм: Расстояние между внутренними поверхностями отслоения образца в данный момент времени в ходе испытания.

3.8 длина трещины расслоения , мм: Расстояние от оси приложения нагрузки до вершины трещины (см. рисунок 1).

3.9 податливость образца С, мм/Н: Отношение раскрытия трещины к нагрузке.

3.10 максимальная нагрузка , Н: Максимальная нагрузка, зафиксированная в ходе испытания.

3.11 модуль Юнга Е, ГПа: Модуль упругости материала образца при растяжении в направлении укладки армирующего наполнителя.

3.12 поправка к длине трещины , м: Коррекция по длине трещины для исключения влияния поворота балок.

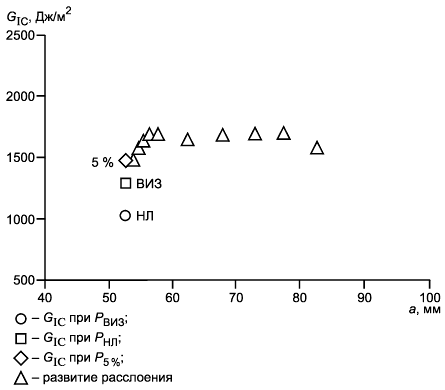

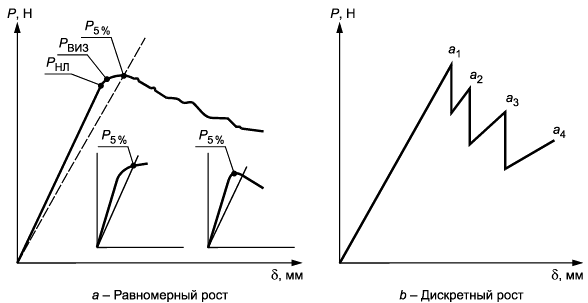

3.13 ВИЗ: Точка на диаграмме "нагрузка - раскрытие", соответствующая визуально зафиксированному моменту страгивания трещины (см. рисунок 2).

3.14 НЛ: Точка на диаграмме "нагрузка - раскрытие", соответствующая визуально зафиксированному моменту страгивания трещины (см. рисунок 2).

4 Сущность метода

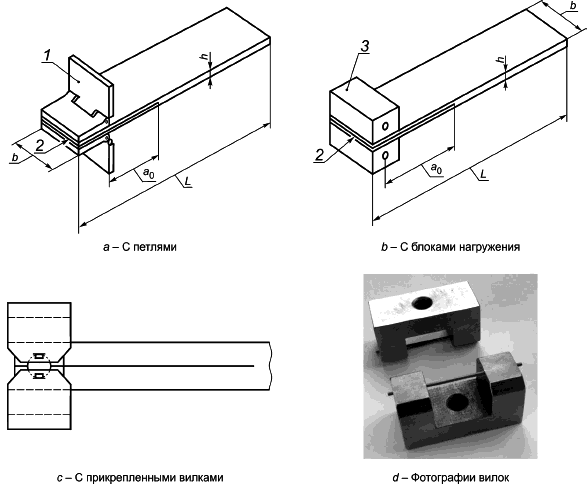

4.1 Метод заключается в испытании в условиях нагружения отрывом (мода I) ДКБ образца (образца с предварительно выполненным на его конце расслоением, расположенным по центру толщины). Усилия раскрытия прилагаются к ДКБ образцу через петли (рисунок 1 а), блоки нагружения (рисунок 1 b), которые приклеиваются к противоположным поверхностям на одном конце образца, или вилки (рисунок 1 c и рисунок 1 d). При испытании фиксируют прикладываемое усилие и длину трещины.

4.2 Критическую работу расслоения (вязкость межслойного разрушения) , Дж/м

, вычисляют по формуле

![]() , (1)

, (1)

где U - энергия в вершине трещины, Дж;

b - ширина образца, мм;

а - длина трещины расслоения, мм.

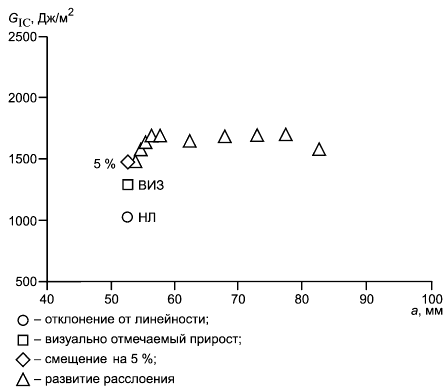

4.3 При испытании ДКБ образца на расслоение расчетное значение вязкости разрушения сначала монотонно возрастает, а затем стабилизируется при последующем росте расслоения (рисунок 2).

b - ширина образца; h - толщина образца; - начальная длина расслоения; L - длина образца; 1 - петля; 2 - вставка; 3 - блок нагружения

Рисунок 1 - Образцы

Рисунок 2 - Зависимость вязкости разрушения от длины трещины

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840*, обеспечивающая линейное перемещение с заданной постоянной скоростью активного захвата (траверсы) в диапазоне от 0,5 до 5 мм/мин и измерение нагрузки с погрешностью не более ±1% от измеряемой величины.

5.2 Испытательная машина должна быть оснащена зажимными приспособлениями для крепления петель, нагружающих блоков или вилок. Ширина петель, нагружающих блоков должна быть не меньше ширины образца.

Ширина внутренней части вилки должна быть больше ширины образца не менее чем на 1 мм, толщина боковой стенки - не менее 12 мм. Рекомендуется использовать шпильку диаметром (1,600±0,005) мм из материала с модулем упругости не менее 200 ГПа. Диаметр отверстия под шпильку должен быть 1,610 мм.

Допускается использовать другие приспособления для крепления образца, например вилки или захваты, которые не изменяют начальную изгибную жесткость консолей и не создают при нагружении дополнительных изгибающих моментов.

5.3 Рекомендуется использовать датчики раскрытия (если это возможно). В качестве датчиков раскрытия могут использоваться механические, оптические экстензометры или другие приборы, обеспечивающие измерение деформации с максимальной погрешностью не более 1% измеряемого значения. Установка датчика раскрытия на образец не должна создавать дополнительных нагрузок на образец.

5.4 Запись данных нагрузки и раскрытия трещины проводится с частотой не менее 5 Гц.

5.5 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью не более ±1% измеряемого значения. Для измерений толщины рекомендуется использовать микрометр по ГОСТ 6507* с погрешностью не более ±0,01 мм, для ширины - штангенциркуль по ГОСТ 166* с погрешностью не более ±0,025 мм. Средства измерения длины трещины (начальной и в ходе испытания) должны обеспечивать измерение с погрешностью не более ±0,5 мм.

Рекомендуется использовать микроскоп по ГОСТ 8074*, позволяющий определять длину расслоения с погрешностью не более ±0,5 мм.

5.6 При измерении по неровным поверхностям, например по формованным поверхностям полимерных композитных материалов (ПКМ), необходимо использовать микрометр со сферическими измерительными губками; при измерении по гладким механически обработанным поверхностям или резам используют штангенциркуль и микрометр с плоскопараллельными губками. Погрешность приборов должна быть не более 1%.

6 Образцы

6.1 Для испытаний применяют образцы однонаправленного ПКМ с четным числом слоев ПКМ в виде двухконсольной балки прямоугольного сечения длиной L не менее 125 мм, шириной b от 20 до 25 мм и толщиной h от 3 до 7 мм. Рекомендуемая толщина - 5 мм. Отклонение по толщине должно быть не более 0,1 мм, по ширине - 0,2 мм.

При изготовлении образца на одном его конце по середине толщины создают начальную межслойную трещину длиной от 45 до 55 мм, для чего в процессе изготовления образца по середине его толщины закладывают полимерную пленку, рекомендуется использовать политетрафторэтиленовую (для ПКМ с температурой отверждения не выше 175°С) или полиимидную пленку. Толщина пленки должна быть не более 15 мкм.

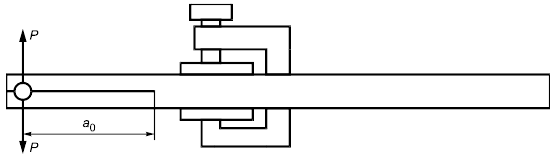

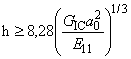

Пленка не должна приводить к образованию смоляного кармана или влиять на изменение значения вязкости разрушения. Для исключения влияния пленки на значение вязкости межслойного разрушения при первом скачке трещины трещину подращивают, предварительно сжав образец струбциной и раздвигая консоли, как показано на рисунке 3. Рекомендуемая длина начальной трещины определяется из условия

/h<10.

Число слоев ПКМ по обе стороны от трещины расслоения по мере ее роста должно оставаться одинаковым.

- длина трещины (начальная); Р - прикладываемая нагрузка

Рисунок 3 - Схема подращивания трещины перед испытанием

6.2 Технология изготовления образцов, механическая обработка, места и направления вырезки образцов должны соответствовать требованиям нормативных документов или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования. Образцы изготовляют путем формования в отдельных пресс-формах или вырезают из однородных по толщине плоских панелей или других полуфабрикатов. Вырезку образцов проводят в направлении армирующих волокон испытуемого материала. При резке, фрезеровке и шлифовке образцов рекомендуется использовать смазочно-охлаждающие жидкости, не оказывающие влияние на свойства испытуемого ПКМ. На образцах не должно быть трещин, надрезов, неровностей, шероховатых поверхностей, расслоений, заусенцев и других дефектов, заметных невооруженным глазом.

6.3 Изготовленные образцы маркируют в двух местах по разные стороны от продольной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна не только позволять отличать образцы друг от друга, указывать на их происхождение и однозначно определять положение образца, но также идентифицировать их по условиям испытаний. Маркировка не должна влиять на выполнение и результат испытаний и сама при этом не должна повреждаться.

6.4 Количество образцов для испытаний одной партии материала должно быть не менее пяти.

6.5 Любые отклонения условий, указанных в 6.1-6.4, должны быть отражены в протоколе испытаний.

7 Проведение испытаний

7.1 Если заказчик испытания не установил условия предварительного кондиционирования, то кондиционирование не требуется. В этом случае в протоколе должно быть отмечено, что кондиционирование не проводилось, а содержание влаги неизвестно.

7.2 Перед проведением испытаний образцы кондиционируют по ГОСТ Р 56762* при температуре (23±3)°С и относительной влажности (50±10)%, если в нормативных документах или технической документации на испытуемый материал нет других указаний.

7.3 Перед испытанием измеряют толщину образца микрометром с погрешностью не более 0,01 мм, ширину - штангенциркулем с погрешностью не более 0,05 мм. Измерения проводят в трех местах на длине предполагаемого роста трещины (за результат принимают среднее значение). Результаты измерений округляют до трех значащих цифр и заносят в протокол испытаний. Длину трещины измеряют с двух сторон образца. За расчетное значение длины трещины принимают среднеарифметическое значение двух показаний.

Длина трещины с обеих сторон образца не должна отличаться более чем на 2 мм. При невыполнении этого условия соответствующую пометку делают в протоколе.

7.4 Проводят входной контроль образцов по геометрическим размерам и внешнему виду. В случае несоответствия образцов требованиям настоящего стандарта составляют акт входного контроля образцов, в котором для каждого образца, не прошедшего контроль, указывают маркировку, геометрические размеры, результаты визуального осмотра и пункт настоящего стандарта, которому не соответствует образец.

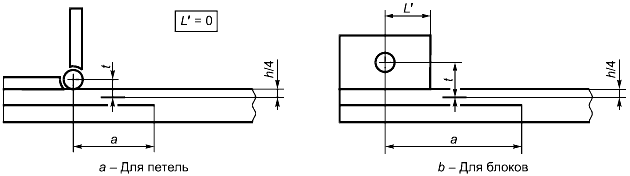

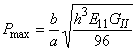

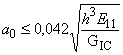

7.5 На конце каждого образца со стороны расслоения прикрепляют пару петель, блоки нагружения или вилки (рисунок 1). Петли (блоки или вилки) изготовляют из металла, они должны выдерживать прилагаемую нагрузку без каких-либо повреждений. Чтобы свести к минимуму ошибку из-за приложенного момента, необходимо уменьшить параметр t (рисунок 4). Для выбора способа крепления рекомендуется определять максимальную прогнозируемую нагрузку по формуле

, (2)

, (2)

где b - ширина образца, мм;

а - длина трещины расслоения (в процессе испытания), мм;

h - толщина образца, мм;

- продольный модуль упругости ПКМ, ГПа;

- прогнозируемая удельная работа расслоения.

- половина ширины блока нагружения; а - длина трещины (в процессе испытания); h - толщина образца; t - параметр расстояния

Рисунок 4 - Схема ввода нагрузки раскрытия по отношению к образцу ДКБ

7.6 Перед склеиванием сопрягаемые поверхности нагружающих блоков (петель) и образцы должны быть тщательно очищены, чтобы обеспечить передачу нагрузки без отклеивания петель от образца во время испытаний. В качестве клея рекомендуется использовать цианоакрилат, отверждающийся при комнатной температуре.

7.7 Закрепляют и центруют образец в захватах испытательной машины. Свободная часть образца может быть подвешена или поддерживаться каким-либо другим способом для сохранения горизонтального положения, но без стеснения деформации.

7.8 Устанавливают скорость движения активной траверсы в диапазоне от 0,5 до 5 мм/мин. Рекомендуемая скорость траверсы - 0,5 мм/мин.

Примечание - Испытания проводят с контролем по перемещению подвижной траверсы (жесткая схема нагружения). Податливость образца вычисляют по формуле

![]() , (3)

, (3)

где - раскрытие трещины, мм;

Р - прикладываемая нагрузка, Н.

Согласно балочной теории изгиба податливость вычисляют по формуле

![]() , (4)

, (4)

где а - длина трещины (в процессе испытания), мм;

Е - модуль Юнга, ГПа;

L - длина образца, мм.

Удельную накопленную упругую энергию можно выразить через производную податливости по длине трещины

![]() . (5)

. (5)

Для устойчивого роста трещины необходимо выполнение условия ![]() 0. При нагружении с фиксированной нагрузкой (мягкое нагружение,

0. При нагружении с фиксированной нагрузкой (мягкое нагружение, =const)

![]() >0 и при достижении величины

>0 и при достижении величины трещина распространяется до конца образца. При нагружении с фиксированным смещением (жесткое нагружение,

=const)

![]() и рост трещины ограничен.

и рост трещины ограничен.

7.9 Испытания проводят в помещении при температуре и относительной влажности окружающего воздуха, указанных в нормативных документах или технической документации на испытуемый материал. Если таких указаний нет, то испытания проводят при стандартных атмосферных условиях.

7.10 Испытание образца проводят с записью диаграммы "нагрузка - раскрытие трещины" в соответствии с рисунком 4. Одновременно измеряют длину трещины при ее подрастании. При увеличении длины трещины расслоения на 50 мм и более испытание прекращают.

7.11 В случае если произошло отклеивание нагружающих блоков (петель), образец повторно не испытывают.

8 Обработка результатов испытаний

8.1 Определяют критическую нагрузку по диаграмме деформирования:

- =

- нагрузка при отклонении диаграммы от линейной (нагрузка, соответствующая началу отступления от линейной зависимости между нагрузкой и перемещением);

- =

- нагрузка в момент страгивания трещины (определяется визуально);

- =

- нагрузка в точке пересечения прямой, выходящей из начала координат, тангенс угла которой на 5% меньше тангенса угла линейного участка диаграммы "нагрузка - перемещение", осью абсцисс или максимальная нагрузка на диаграмме, если она левее точки пересечения (см. рисунок 5). Нагрузку, выбранную в качестве

, необходимо занести в протокол испытания.

Рисунок 5 - Типовые диаграммы "нагрузка - раскрытие" трещины в процессе раскрытия

8.2 Удельную работу расслоения (вязкость межслойного разрушения) в условиях отрыва (мода I) определяют методами А, В и С.

Метод С - наиболее точный, однако рекомендуется проводить расчет по всем трем методам и результаты каждого заносить в протокол испытаний.

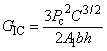

8.2.1 Метод А - модифицированная балочная теория (МБТ)

Согласно балочной теории удельную работу расслоения , Дж/м

, вычисляют по формуле

![]() , (6)

, (6)

где - критическая нагрузка, Н;

- длина раскрытия трещины, мм;

b - ширина образца, мм;

а - длина трещины расслоения, мм.

На практике это соотношение может завышать значения из-за влияния поворота балки на фронт трещины при неидеальном закреплении образца в захватах. Для исключения этого влияния в выражении (6) используют скорректированную длину трещины.

Удельную работу расслоения , Дж/м

, вычисляют по формуле

![]() , (7)

, (7)

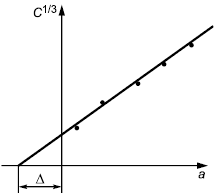

где - поправка к длине трещины, равная расстоянию от начала координат до пересечения линейной зависимости экспериментальных данных в координатах С

от длины трещины (см. рисунок 5).

Данный метод позволяет определить модуль упругости при изгибе следующим образом

![]() . (8)

. (8)

Рисунок 6 - Схема определения поправки к длине трещины

8.2.2 Метод В - калибровка податливости (КП)

Удельную работу расслоения , Дж/м

, вычисляют по формуле

![]() , (9)

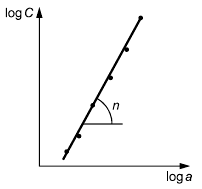

, (9)

где n - тангенс угла наклона линейной зависимости экспериментальных данных в координатах: логарифм податливости от логарифма длины трещины (см. рисунок 7).

Рисунок 7 - Схема определения коэффициента n

8.2.3 Метод С - модифицированная калибровка податливости (МКП)

Удельную работу расслоения , Дж/м

, вычисляют по формуле

, (10)

, (10)

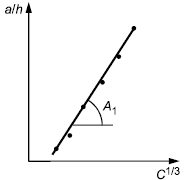

где - тангенс угла наклона линейной зависимости экспериментальных данных в координатах от С

(см. рисунок 8).

Рисунок 8 - Схема определения коэффициента

8.3 Значения удельной работы расслоения округляют до третьей значащей цифры и заносят в протокол испытаний. Рекомендуется определять значения удельной работы расслоения для трех методов и трех значений критической нагрузки.

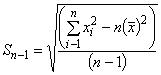

8.4 Для каждой серии испытаний необходимо рассчитать среднеарифметическое значение , среднеквадратическое отклонение

и коэффициент вариации CV, %, по формулам:

; (11)

; (11) ; (12)

; (12)

![]() , (13)

, (13)

где - величина по испытанию;

N - количество образцов.

9 Протокол испытаний

9.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, заводской номер, класс точности датчика силы;

- способ измерений деформации и нагрузки (класс точности экстензометра, датчика силы);

- режим испытания;

- значения удельной работы расслоения в условиях отрыва для методов А, B и C, значение модуля упругости;

- дату проведения испытаний;

- ссылку на настоящий стандарт;

- фамилию, имя, отчество и должность оператора.

Рекомендуется заносить в протокол объемы пористости и волокна, которые определяют по ГОСТ Р 56679 и ГОСТ Р 56682.

9.2 Дополнительно протокол может содержать диаграммы деформирования, фотографии образцов и иные данные в соответствии с требованиями ГОСТ Р 56806, ГОСТ Р 56807, ГОСТ Р 56760.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 1 Область применения

1.2 Использование данной методики испытаний ограничено композитами, состоящими из слоистых лент с хрупкими и вязкими однофазными полимерными матрицами, армированных однонаправленным углеродным волокном и стекловолокном. Указанные ограничения - результат опыта, накопленного в ходе межлабораторных испытаний. Данная методика испытаний может оказаться полезной для других видов и классов композитных материалов; влияние определенных мешающих воздействий - см. 6.5.

1.3 Значения, указанные в единицах СИ, должны рассматриваться в качестве стандартных. Значения, приводимые в скобках, предназначены исключительно для справки.

1.4 Использование данного стандарта может сопровождаться применением опасных материалов и оборудования, а также проведением опасных действий, процессов.

1.5 Данный стандарт не предполагает рассмотрения всех положений касательно безопасности, если таковые имеются, которые сопряжены с его использованием. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений до применения стандарта.

ДА.2 5 Значение и применение

5.1 Восприимчивость у большинства усовершенствованных слоистых композиционных структур к расслоениям является одной из их основных слабых сторон. Наличие сведений о свойствах стойкости к межслойному растрескиванию у композитных материалов из слоистых пластиков представляет практическую ценность для разработки изделия и отбора материалов. Более того, определение межслоевой вязкости разрушения по моде I, который не зависит от геометрических параметров образца или метода приложения нагрузки, практически полезно для определения расчетных припусков, которые используются в расчетах стойкости композитных структур из подобных материалов к повреждениям.

5.2 Данная методика испытаний соответствует следующим задачам:

5.2.1 количественному определению воздействия обработки поверхностей волокон, локальных вариаций по объему волокон в долях, а также переменных, которые относятся к обработке и условиям внешней среды на конкретного композитного материала;

5.2.2 количественному сравнению относительных значений для композитных материалов, имеющих различные элементы состава;

5.2.3 количественному сравнению значений , полученных из различных партий конкретного композитного материала, к примеру, для использования в качестве критерия отсева материалов или для того, чтобы установить припуски при конструировании;

5.2.4 подготовке критериев для оценки разрушения через расслоение применительно к анализам стойкости композитных материалов к повреждениям, а также для анализа их долговечности.

ДА.3 6 Мешающие воздействия

6.1 Динамика линейно упругого поведения берется из расчета G, используемой в данной методике испытаний. Такое допущение является состоятельным, если зона повреждения или нелинейная деформация в точке расслоения, либо и то, и другое, являются малыми, относительно наименьшего размера образца, который, как правило, является толщиной образца для проведения испытания на двухконсольном образце.

6.2 В испытании двухконсольного образца по мере роста расслоения, начиная со вставки, растет такое поведение материала, которое свидетельствует о сопротивляемости росту трещины, в этих случаях расчетное значение сначала имеет монотонное увеличение, а затем стабилизируется при последующем росте расслоения. В данной методике испытаний кривая сопротивления (кривая R), которая отображает величину

в виде функции длины расслоения, формируется для предоставления характерных сведений о начале и росте расслоения в образце с однонаправленным материалом (рисунок 2). Главной причиной для наблюдаемого сопротивления расслоению является развитие мостов волокон. Подобный механизм развития мостов волокон происходит по причине роста расслоения между двумя однонаправленными слоями, расположенными под углом 0°. Большинство расслоений, которые формируются в композитных структурах из нескольких слоистых материалов, имеют место между слоями различной ориентации, не происходит образование мостов волокон. Образование мостов волокон расценивается как артефакт испытания двухконсольного образца на однонаправленных материалах. Ставится под вопрос общая значимость роста значений

, рассчитанная за пределами конечной точки во внедренной вставке, а также предпочтительно производить измерение изначального значения

от внедренной вставки. По причине значимости начальной точки данная вставка требует должной установки внутри материала и контроля (8.3).

Рисунок 2 - Кривая сопротивляемости к расслаиванию (R), по результатам испытания двухконсольного образца

6.3 Были произведены три оценки в процессе межлабораторных испытаний для определения изначального значения . Расчет значений

проводился с использованием нагрузки и измеренного значения упругой деформации (1) в точке отклонения от линейности на графике зависимости нагрузки от смещения (NL), в той точке, в которой расслоение визуально наблюдалось по краю (VIS), что было измерено при помощи микроскопа, согласно указаниям пп.7.5, а также в той точке, в которой погрешность увеличилась на 5% или нагрузка достигла максимального значения (5%/макс) (см. раздел 11). Значение NL

, которое является наименьшим из трех изначальных значений

, рекомендуется для того, чтобы сформировать критерии для оценки разрушения расслоением в определении долговечности и стойкости слоистых композитных структур к повреждениям (5.2.4). Рекомендации в отношении получения значения NL в точке приводятся в приложении A2. Все три изначальных значения могут использоваться для иных целей, которые приведены в пунктах 5.2.1 и 5.2.2. Физическое свидетельство указывает на то, что изначальное значение, соответствующее смещению по нелинейности (NL) на графике зависимости нагрузки от раскрытия, соответствует физическому сдвигу расслоения с точки вставки внутри ширины образца. В течение межлабораторных испытаний композитных материалов с термопластиковой матрицей AS4/PEEK значения NL

были на 20% ниже, чем значения VIS и 5%/макс значений.

6.4 Рост расслоения может продолжиться одним из двух способов: путем медленного и стабильного удлинения или удлинения с ограничителем хода, в котором внезапным образом происходит резкий прирост во фронтальном расслоении. Первый способ роста представляет интерес в данной методике испытаний. Нестабильный прирост с точки вставки может указывать на наличие осложнения, которое связано с данной вставкой. Например, вставка может и не иметь полностью непроклеи от слоистого материала или может иметь слишком большую толщину, тем самым привести к образованию крупной полости со смолой без примесей, или же может содержать в себе складку или дефект износа. Мгновенный рост расслоения может привести к динамическим воздействиям как в образце для испытаний, так и в морфологии трещины. Обработка и интерпретация данных о таких типах воздействия в объем задач данной методики не входят. Ввиду наблюдаемого резкого скачкообразного роста трещины не менее чем на одном материале, в котором не нарушены направляющие для вставок (см. 8.3), с образцов снимают нагрузку после того, как происходит первый прирост в развитии расслоения, а затем повторно нагружают образец для продолжения испытания. Данная процедура подразумевает нагружение по классической моде I предварительного раздавливания в двухконсольном образце. Первое значение роста соответствует варианту с предварительным созданием трещины для моды I

.

6.5 Применение прочих материалов, выкладок и архитектур:

6.5.1 Значения межслоевой вязкости, которые измеряют на однонаправленных композитных материалах с матрицами, состоящими из нескольких фаз, могут варьироваться в зависимости от тенденции к расслоению, самопроизвольно изменяться в пределах разных фаз матрицы. Композитные материалы с хрупкой матрицей с прочными межслоями адгезива между слоев могут быть в частности восприимчивы к такому механизму, который в результате приводит к двум условным значениям межслоевой вязкости: первое значение связано с разрушением когезионного типа в пределах межслоя, а другое - с разрушением адгезионного типа, которое имеет место между прочной полимерной пленкой и более хрупкой матрицей композитного материала.

6.5.2 Конфигурации двухконсольных образцов из многонаправленного материала могут иметь раскрой расслоений в удалении от середины, которые проходят через трещины матрицы в слоях вне продольной оси. Если расслоение отходит от центра, то нельзя получить разрушение по моде I как результат структурного сопряжения, которое может иметь место в асимметричных подслоях, которые формируются по мере роста расслоения. Многонаправленные образцы могут испытывать значительные воздействия антиспастического изгиба, которые происходят в результате неравномерного роста по ширине образца, в частности, те, которые затрагивают наблюдаемые изначальные значения.

6.5.3 Тканые композитные материалы могут иметь значительный выход с развивкой, а также характеризоваться уникальными кривыми R, которые связаны с варьированием межслоевой вязкости в районе и вне пределов межслоевых полостей, содержащих смолы по мере роста расслоения. Те композитные материалы, которые имеют значительную прочность или межслоевую вязкость по всей толщине слоистого материала, к примеру, композитные материалы с металлическими матрицами или армированием стекловолокном в трехмерном измерении, могут испытывать разрушения консолей балки в большей степени, чем искомые разрушения между слоями.

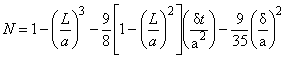

ДА.4

8.5.1 В случае материалов с низкими значениями модуля упругости при изгибе или высокими значениями межслойной вязкости разрушения может потребоваться увеличение числа слоев, то есть увеличение толщины слоистого материала или уменьшение отрезка расслоения во избежание больших прогибов плеч образца. Толщина образца и начальная длина расслоения должны быть выбраны так, чтобы удовлетворять следующим условиям (6):

; (2)

; (2)

, (3)

, (3)

где - начальная длина расслоения;

h - толщина образца;

- модуль упругости слоя в направлении волокна.

При этом, если отношение смещения раскрытия в начальной точке расслоения к длине расслоения а превышает 0,4, при сокращении объема данных в соответствии с приложением A1 необходимо включить большие поправочные коэффициенты для прогибов. Если такие поправочные коэффициенты необходимы для всех длин расслоения, то они должны быть применены ко всем длинам расслоения.

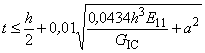

8.8.3 Нагружающие блоки. Расстояние от штифта нагружающего блока до осевой линии верхнего плеча образца (расстояние t в приложении A1) должны быть минимально возможными для того, чтобы свести к минимуму ошибки вследствие плеча приложенного момента. Указанное воздействие будет существенным образом уменьшено за счет выбора расстояния t, таким образом,

, (5)

, (5)

чтобы при несоблюдении данного условия при уменьшении объема данных в расчет были включены поправочные коэффициенты на влияние нагружающих блоков в соответствии с приложением A1.

ДА.5

11.2 Наносят покрытия на оба края образца непосредственно до вставки при помощи тонкого слоя канцелярской замазки на водной основе или ее аналога в целях более легкого различия места приращения расслаивания. Отмечают первые 5 мм (0,2 дюйма), начиная со вставки в обе стороны краев при помощи нанесения вертикальных линий через 1 мм (0,04 дюйма). Отмечают оставшиеся 20 мм (0,8 дюйма) с тонкими вертикальными линиями 5 мм (0,2 дюйма). Длина расслаивания является суммой расстояния с линии нагружения до конца вставки (которое измеряют в ее недеформированном состоянии) с приращением в росте, который устанавливают, начиная с "галок".

11.4 По мере приложения нагрузки проводят измерение длины расслоения а с одной из сторон образца. Изначальная длина расслоения является расстоянием с линии нагружения до конца вставки. Не разрешается располагать конец вставки путем раскрытия образца. Если трудно распознать конец вставки на краю образца или определить положение конца вставки, исходя из исходной отметки, нанесенной на панели, необходимо: растереть торец образца в том месте, которое смежно и находится вблизи вставки, при помощи графитового карандаша с мягким грифелем и отполировать торец образца. Если не подходит ни один из вышеуказанных способов, отметить градуировки на торце образца от центра нагружающего штифта. При нагружении образца длина изначального расслаивания может быть установлена, исходя из градуировочных рисок. При росте расслаивания с позиции вставки требуется зафиксировать первое показание прибора, на следующей риске полностью 1 мм длины. Далее снимают показания по отношению к последующим четырем приращениям на 1 мм в отношении роста расслаивания, а также последующие приращения на 5 мм, как указано ранее.

11.9 В том случае, если применяется альтернативный метод для контроля роста расслоения, например используются калибры для контроля роста трещины, которые прикрепляются к краям образца, то сбор данных по такому методу проводят в соответствии с положениями, погрешностью и величинами, которые детально указаны выше.

ДА.6 12 Подтверждение допустимости

12.1 Значения, которые относятся к вязкости, не рассчитывают для всех образцов, которые разрушаются (не проходят испытания) любым образом, кроме распространяющегося расслоения, например разрушения в местах очевидных дефектов, кроме тех случаев, когда такие дефекты представляют исследуемую переменную. Если расчеты таких значений по данному образцу не проводят, проводят повторные испытания.

ДА.7 15 Погрешность

15.1 В таблице 1 представлены результаты, взятые из межлабораторных испытаний, проведенных в 1987 г. на образцах AS4/BP907, в 1989 г. - на AS4/3501-6, в 1990 г. - на AS4/PEEK, которые имели алюминиевые вставки, а также из межпабораторных испытаний в 1991 г. на образцах AS4/PEEK со вставками из полиимидной пленки. В таблице 1 приводится количество участвовавших лабораторий, количество испытаний на отдельную лабораторию, а также прочие существенные сведения о типе и толщине использованных вставок. Указанные программы проведения межлабораторных испытаний были рассчитаны на следование "Практическим указаниям" E691, которые принимались в качестве руководящего документа.

Таблица 1 - Сводные данные о межлабораторных испытаниях

Ряд | Материал | Коли- | Испыта- | Вставка | Средне- |

|

| ||

I | AS4/BP907 | 9 | 3 | 25 мкм ПТФЭ | 0,400 | 0,028 | 7,0 | 0,077 | 19,3 |

II | AS4/3501-6 | 3 | 3 | 13 мкм Kapton | 0,085 | 0,015 | 17,6 | 0,014 | 16,5 |

II | AS4/PEEK | 3 | 4 | 13 мкм Kapton | 0,983 | 0,132 | 13,4 | 0,178 | 18,1 |

III | AS4/PEEK | 16 | 4 | 13 мкм алюминиевая фольга | 1,439 | 0,187 | 13,4 | 0,261 | 18,1 |

III | AS4/PEEK | 5 | 4 | 7 мкм алюминиевая фольга | 1,727 | 0,226 | 13,0 | 0,140 | 8,1 |

IV | AS4/PEEK | 10 | 3 | 13 мкм Kapton | 1,303 | 0,180 | 13,8 | 0,207 | 15,9 |

V | AS4/PEEK | 9 | 5 | 7,5 мкм Upilex | 1,182 | 0,126 | 10,8 | 0,111 | 9,4 |

V | AS4/PEEK | 9 | 5 | 13 мкм Upilex | 1,262 | 0,132 | 10,5 | 0,110 | 8,7 |

| |||||||||

15.2 Погрешность - для оценки приемлемости и допустимости результатов надлежит воспользоваться нижеследующим (см. "Практические указания..." документ E177):

15.2.1 Повторяемость - результаты повторных испытаний (которые получены одним оператором на одном и том же оборудовании в течение одних суток), полученные из отдельно взятой лаборатории в отношении одного и того же материала, следует расценивать недостаточно достоверными, если они отличаются более чем на значение r в отношении конкретного материала, где r=2,8 , а

- среднее значение по стандартным отклонениям применительно к каждой лаборатории, участвовавшей в испытаниях.

15.2.2 Воспроизводимость - среднее значение результата, которое было получено одной лабораторией в отношении конкретного материала, надлежит расценивать недостаточно достоверным, если оно отличается от среднего значения, которое было получено другой лабораторией, или отличается от измерений, проведенных в одной и той же лаборатории силами разных операторов на различном оборудовании в отношении одного и того же материала более чем на значение R применительно к конкретному материалу, где R=2,8 , а

- это стандартное отклонение от среднего значения величины

, полученного во всех участвовавших лабораториях.

Примечание 8 - Указанные данные о погрешности выводятся аппроксимацией, исходя из ограниченного блока данных, полученных из программ межлабораторных испытаний, однако такие данные предполагают достаточную основу для расценивания значимости результатов. Способность измерения позиции фронта расслоения, а также фактической вариации по свойствам материала от одной панели к другой в результате на выходе может иметь большие вариации по значениям . По отношению к стеклоэпоксипластам межлабораторные данные не сформированы, соответственно по этой причине не установлена применимость данных из таблицы 1 по отношению к данным материалам.

15.3 Систематическая погрешность - при определении межслойной вязкости разрушения по моде I в части у композитных материалов иной метод отсутствует. Следовательно, нет данных об установленной систематической погрешности, присущей двухконсольному образцу.

ДА.8 Приложения

A1 Значительное смещение и поправки на концевые блоки

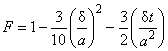

A1.1 При помощи учета параметра F в расчете значения величины рассчитывают поправку на значительное смещение

, (А1.1)

, (А1.1)

где t - см. рисунок 4 по отношению к петлям рояльного типа. Данный параметр F учитывает как укороченное плечо силы, так и наклон концевых блоков. В отношении образцов с блоками нагружения расстояние от конца вставки до линии нагружения должно быть не менее 50 мм для того, чтобы не принимать в расчет влияние таких блоков. Также следует учесть второй параметр N поправку на смещение, в том отношении, которое имеет дело с упрочнением образца, который находится между блоками

, (А1.2)

, (А1.2)

где и t - см. рисунок 4 в отношении концевых блоков.

A1.2 Для применения указанных поправок или в части метода усовершенствованной теории балки (МВТ), или в части метода погрешностей калибровки (CC или MCC) следует выполнить следующие действия:

A1.2.1 если рояльные петли использовались для ввода нагрузки раскрытия, провести умножение значения на значение параметра F для получения значения

с поправкой;

A1.2.2 если для ввода нагрузки раскрытия использовались концевые блоки, установить поправочное значение погрешностей, C/N, при этом нанеся на график такие погрешности в зависимости от длины трещины для определения , n, или

(см. 13.1.1-13.1.3), затем выполнить умножение значения

на F/N для получения значения

с поправкой.

A1.3 Указанные поправочные параметры имеют малые значения по отношению к небольшим длинам расслоения в образцах толщиной 3 мм у 60% V f углепластиков, но они могут иметь большие значения для тонких (то есть более эластичных) образцов или по отношению к протяженным расслоениям.

А2 Рекомендации по получению точки NL

A2.1 Физическое свидетельство, которое можно получить при рентгенографии, в отношении двух видов материалов (углеволокно на эпоксидной матрице или матрице PEEK) демонстрирует проявление прироста расслоения с точки выпусков пленки внутри образца в непосредственной близости к точке NL и до точки VIS. Точка NL дает на выходе наименьшие, наиболее консервативные значения межслойной вязкости разрушения. Но также может быть затруднительным определение воспроизводимости по точке NL на кривой зависимости нагрузки от смещения.

A2.2 Коэффициенты вариации до 10% являются обычными. Но график аналогичных сигналов в части зависимости нагрузки от смещения, которые зачастую наносят на ленту записи в осях X-Y регистратора, может выводить более непротиворечивые результаты с меньшей вариативностью по сравнению с теми результатами, которые были получены путем подгонки кривой по точкам измерений, регистрируемых цифровыми приборами в ходе испытаний. Выполнение подбора прямой на графике зависимости нагрузки от смещения, если начинать с ограниченной нагрузки для недопущения нелинейности как результата "люфта", а также применение соответствующего критерия отбора по отклонению от линейности, например 1/2 от толщины полосы регистрации плоттера, может на выходе иметь большую достоверность результатов.

A3 Руководство к проведению предварительного создания трещины при помощи клина

A3.1 Если необходимо применить альтернативный способ по отношению к предварительному созданию трещины под воздействием нагрузки (см. комментарии в 11.7.7), то для раскрытия отверстия рекомендована следующая процедура. Образец крепят при помощи захватов на расстоянии 5 мм от конечной точки выпуска пленки. Ширину клина, которую забивают в образец, берут не менее той же ширины, что и ширина образца, а угол раскрытия по возможности поддерживают малым, при этом избегают соприкосновения клина напрямую с конечной точкой расслаивания. Клин можно загонять вручную или путем постукивания по нему, или же при помощи соответствующего инструмента и при агрегате для испытаний. Ввод клина в образец продолжают до того момента, пока кончик клина не будет находиться на расстоянии, равном 2-3 мм впереди захвата. Предварительное создание трещины при помощи клина устраивают на немного больше миллиметров внутрь захвата, но такая протяженность должна быть достаточно малой, чтобы была возможность приращения по длине расслоения не менее 50 мм за пределами конечной точки такого предварительного трещинообразования. Путем расклинивания может быть затруднительно предварительно создать соответствующую трещину. Предварительное создание трещины не во всех случаях может находиться позиционно в середине образца. В случае отклонений предварительно созданной трещины от центральной точки результаты испытания становятся недействительными, такой факт требуется отражать в протоколе.

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДБ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта АСТМ |

ГОСТ 24888-81 | NEQ | ASTM D883-12 "Пластмассы. Термины" |

ГОСТ 28840-90 | NEQ | ASTM E4-14 "Методы проверки усилий установок для испытаний" |

ГОСТ 32794-2014 | NEQ | ASTM D3878-15 "Композитные материалы. Термины" |

ГОСТ Р 56679-2015 | MOD | ASTM D2734-09 "Стандартная методика испытаний. Содержание пустот в армированных пластмассах" |

ГОСТ Р 56682-2015 | MOD | ASTM D3171-99 "Стандартная методика испытаний. Содержание компонентов композитных материалов" |

ГОСТ Р 56760-2015 | MOD | ASTM E1471-14 "Стандартное руководство по обозначению волокон, наполнителей и материалов сердцевины в базах данных" |

ГОСТ Р 56762-2015 | MOD | ASTM D5229/D5229 М-12 "Метод определения влагопоглощения и равновесного состояния композитных материалов" |

ГОСТ Р 56806-2015 | MOD | ASTM E1309-93 "Стандартное руководство по обозначению композитных материалов с полимерной матрицей, армированных волокном, в базах данных" |

ГОСТ Р 56807-2015 | MOD | ASTM E1434-82 "Стандартное руководство для регистрации результатов механических испытаний композитных материалов, армированных волокном, в базах данных" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта ACTM

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ACTM D5528-13 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1; 1.2 | - | 1 | 1.1 | - |

- | - | (1.2-1.5)* | - | ||

2 | 2.1 | - | 2 | - | - |

3 | - | - | 3 | 3.1 | - |

3.1-3.14 | - | 3.2 | 3.2.1; 3.2.2 | ||

4.2 | - | 3.2.3** | |||

- | - | 3.3** | - | ||

4 | 4.1-4.3 | - | 4 | 4.1; 4.2 | - |

- | - | - | 5* | 5.1; 5.2 | - |

- | - | - | 6* | 6.1-6.5 | - |

5 | 5.1 | 7 | 7.1; 7.2 | - | |

5.2; 5.3 | 7.3 | - | |||

5.5; 5.6 | 7.4-7.6 | - | |||

6 | 6.1 | - | 8 | 8.3; 8.4 | - |

- | 8.5 | 8.5.1* | |||

- | 8.8 | 8.8.1 | |||

6.2; 6.3 | - | 8.8 | 8.8.4 | ||

6.4 | - | 8.1; 8.2; 8.7 | - | ||

7.5 | - | 8.8 | 8.8.2** | ||

7.5 | - | 8.8.2** | |||

- | - | 8.8.3* | |||

7.6 | - | 8.8 | 8.8.5** | ||

9.1 | - | 8.6** | - | ||

- | 5.7 | - | 9** | 9.1 | - |

- | 7.1; 7.2 | - | 10** | 10.1-10.3 | - |

7 | 7.3; 7.4 | - | 11 | 11.1 | - |

- | - | 11.2* | - | ||

7.5; 7.6 | - | 11.3 | - | ||

- | - | 11.4* | - | ||

7.7 | - | 11.5 | - | ||

5.5 | - | 11.6** | - | ||

7.8-7.10 | - | 11.7 | 11.7.1-11.7.7 | ||

11.8 | 11.8.1-11.8.6 | ||||

- | - | 11.9* | - | ||

- | 8.1, 8.14 | - | 11.10** | 11.10.1-11.10.3 | |

- | 12* | 12.1 | - | ||

8 | 8.2; 8.3 | 8.2.1 | 13 | 13.1 | 13.1.1 |

8.2.2 | 13.1.2 | ||||

8.2.3 | 13.1.3 | ||||

8.4 | - | 13.2 | - | ||

9 | 9.1; 9.2 | - | 14 | 14.1; 14.2 | - |

- | - | - | 15* | 15.1-15.3 | - |

- | - | - | 16** | 16.1 | - |

Приложение | - | Приложение | А1.* | ||

- | А2.* | ||||

- | А3.* | ||||

ДА | - | ||||

ДВ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий, справочный и рекомендательный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. | |||||

УДК 691.175:006.354 | ОКС 83.120 | ||

Ключевые слова: полимерные композиты, расслоение, мода I, удельная работа расслоения | |||

Электронный текст документа

и сверен по:

, 2016