ГОСТ 15612-85

Группа К29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Методы определения параметров

шероховатости поверхности

Products of wood and wooden materials.

Methods for determining surface roughness parameters

ОКСТУ 5309

Дата введения 1986-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 26.03.85 N 828

Снято ограничение срока действия по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

ВЗАМЕН ГОСТ 15612-78

ИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1990 г. (ИУС 5-90)

Настоящий стандарт распространяется на изделия из древесины и древесных материалов и устанавливает методы определения параметров шероховатости поверхности ![]() ,

, ,

,

и

по ГОСТ 7016-82, а также метод контроля шероховатости поверхности изделий по образцам шероховатости.

(Измененная редакция, Изм. N 1).

1. МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРА

1.1. Аппаратура

Измерительные приборы светового или теневого сечения, индикаторные глубиномеры, позволяющие выполнять измерения неровностей высотой от 25 до 1600 мкм.

(Измененная редакция, Изм. N 1).

1.2. Подготовка к измерениям

1.2.1. Измерительные приборы выбирают в соответствии с п.1.1 так, чтобы ожидаемое расстояние от высшей до низшей точки наибольшей неровности контролируемой поверхности находилось в пределах диапазона измерений.

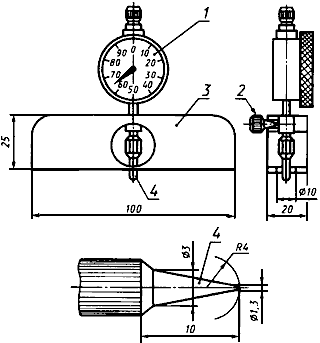

1.2.2. При применении индикаторного глубиномера индикатор часового типа фиксируют в колодке так, чтобы измерительный наконечник выступал над опорной плоскостью колодки на величину хода от 1,6 до 2,0 мм (черт.1). Глубиномер устанавливают опорной плоскостью колодки на плоскопараллельное стекло или контрольную плитку размерами не менее 25х100 мм и совмещают стрелку индикатора с нулевым делением шкалы.

Примечание. Поверхность измерительного наконечника, контактирующая с поверхностью древесины, должна иметь форму полусферы радиусом (4,0±0,1) мм.

1 - шкала индикатора; 2 - стопорный винт; 3 - колодка;

4 - измерительный наконечник

Черт.1

1.3. Проведение измерений

1.3.1. В результате визуального осмотра контролируемой поверхности выбирают наиболее крупные неровности для их измерения.

1.3.2. Количество измерений должно быть не менее пяти.

1.3.3. При измерении оптическими средствами типа прибора светового сечения или микроскопа теневого сечения для измерения неровностей применяют винтовой окулярный микрометр. Длина участка, на котором производят измерение, должна быть более двух шагов неровностей по впадинам.

Винтовой окулярный микрометр устанавливают так, чтобы одна из визирных нитей была параллельна средней линии профиля. При измерении расстояния от высшей до низшей точки выбранной наибольшей неровности визирную нить окулярного микрометра, параллельную средней линии профиля, совмещают сначала с вершиной гребня и отсчитывают показание микрометра, а затем с дном впадины и отсчитывают показание

микрометра.

Показания и

записывают в журнал (приложение 2).

1.3.4. При измерении высоты неровностей индикаторным глубиномером последний устанавливают на контролируемую поверхность так, чтобы конец измерительного наконечника индикатора касался дна наибольшей впадины. При измерении индикаторный глубиномер должен опираться на контролируемую поверхность только собственной массой. Отсчет по шкале индикатора, взятый с учетом вращения стрелки от 0 против хода часовой стрелки, соответствует расстоянию от высшей до низшей точки -й неровности (

![]() ).

).

Значение ![]() записывают в журнал (приложение 3).

записывают в журнал (приложение 3).

1.4. Обработка результатов

1.4.1. Расстояние от высшей до низшей точки неровности (![]() ), измеренное оптическими средствами измерений, в микрометрах вычисляют по формуле

), измеренное оптическими средствами измерений, в микрометрах вычисляют по формуле

, (1)

, (1)

где ,

- показания окулярного микрометра в делениях шкалы;

![]() - цена деления шкалы окулярного микрометра, мкм;

- цена деления шкалы окулярного микрометра, мкм;

- увеличение объектива.

1.4.2. Параметр шероховатости (![]() ) в микрометрах вычисляют по формуле

) в микрометрах вычисляют по формуле

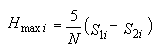

![]() , (2)

, (2)

где ![]() - расстояние от высшей до низшей точки

- расстояние от высшей до низшей точки -й неровности, мкм;

- число измерений.

1.4.3. При проведении научно-исследовательских работ или поверке образцов шероховатости отклонение параметра шероховатости (![]() ) от среднего значения

) от среднего значения ![]() определяют в соответствии с приложением 7.

определяют в соответствии с приложением 7.

2. МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ  ,

,  ,

,

2.1. Аппаратура

2.1.1. Профилографы по ГОСТ 19300-86, позволяющие выполнять измерения неровностей от 10 до 1000 мкм. Радиус иглы щупа должен быть (1,5±0,1) мм.

Допускается применение профилометров с автоматическим расчетом параметров и

по заданной программе.

(Измененная редакция, Изм. N 1).

2.1.2. Линейка измерительная металлическая по ГОСТ 427-75 и штангенциркуль ШЦ-1-125-0,1 по ГОСТ 166-89.

2.1.3. Сосуд для выдерживания образцов в воде.

2.1.4. Термометр по ГОСТ 28498-90.

2.2. Подготовка к измерениям

2.2.1. Общие правила отбора образцов - по нормативно-техническим документам (НТД) на конкретную продукцию.

2.2.2. Размеры образцов щитовых деталей должны быть 200х100 мм, длина образцов брусковых деталей - не более 200 мм. При больших размерах изделий из них вырезают образцы этих размеров.

Примечание. При использовании накладных приборов контролируемые детали могут быть любых размеров.

2.2.3. Количество образцов, вырезаемых из одной детали, на которых должны быть выполнены измерения шероховатости, должно быть равно 6 шт. - для плитных материалов и 3 шт. - для других видов материалов (при этом длинная сторона образца должна быть перпендикулярна к направлению следов обработки).

2.2.4. В случае, когда в НТД на конкретные изделия установлено требование к вымачиванию образцов перед измерением, их выдерживают в воде в течение 2 ч ±5 мин при температуре (20±2) °С, поместив их в сосуд свободно плавающими, испытуемой поверхностью вниз.

2.2.5. Количество участков отсчета , равных базовой длине, на одном образце должно быть при определении параметра

- 10 шт., параметров

и

- 5 шт.

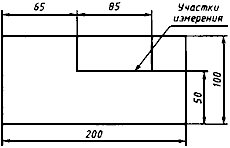

2.2.6. Расположение участков отсчета на контролируемой поверхности должно быть равномерным, но не ближе 3 мм друг от друга и 20 мм от края образца.

Допускается измерение параметров на участках, расположенных последовательно друг за другом в соответствии с черт.2.

Черт.2

2.2.7. Направление записи должно выбираться таким, чтобы на профилограмме фиксировались наибольшие неровности.

2.2.8. Вертикальное увеличение профилографа () вычисляют, исходя из предполагаемого значения высот неровностей и ширины диаграммной ленты, на которой будет записана профилограмма, по формуле

![]() , (3)

, (3)

где - ширина диаграммной ленты, мм;

- ожидаемая высота (глубина) наибольших неровностей, мкм.

Горизонтальное увеличение профилографа () принимают равным от 1 до 10.

(Измененная редакция, Изм. N 1).

2.2.9. Профилограф настраивают для работы с выбранным вертикальным и горизонтальным увеличением.

2.3. Проведение измерений

2.3.1. Измерение проводят на образцах в сухом состоянии и (или) подготовленных в соответствии с п.2.2.4.

Измерение на выдержанных в воде образцах проводят не позднее чем через 15 мин после изъятия их из воды.

2.3.2. Подлежащий контролю образец помещают на предметном столике или под накладной головкой профилографа так, чтобы направление записи профиля соответствовало заданному (п.2.2.7).

2.3.3. Устанавливают датчик на контролируемой поверхности образца и производят запись профиля поверхности. При этом направление профиля не должно отклоняться от направления перемещения ленты более чем на 30°. Профилограмма должна быть получена для участков контролируемой поверхности, суммарная длина которых более 85 мм.

При применении приборов менее 85 мм запись профиля поверхности выполняют несколько раз так, чтобы каждая последующая запись являлась продолжением предыдущей и находилась на одной с ней прямой.

(Измененная редакция, Изм. N 1).

2.4. Обработка результатов

2.4.1. На полученных профилограммах выбирают участки отсчета в количестве по п.2.2.5 и длиной (), вычисляемой по формуле

![]() , (4)

, (4)

где - горизонтальное увеличение профилографа;

- базовая длина (по ГОСТ 7016-82).

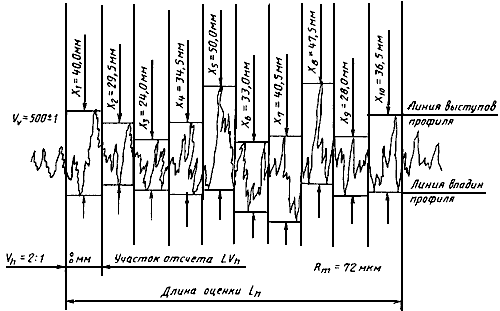

2.4.2. Для определения параметра на каждом участке отсчета проводят параллельно общему направлению перемещения ленты линии наибольших выступов и впадин и измеряют расстояние между ними (черт.3).

Черт.3

(Измененная редакция, Изм. N 1).

2.4.3. Параметр шероховатости () в микрометрах по каждому из участков отсчета профилограммы вычисляют по формуле

![]() , (5)

, (5)

где - расстояние между линиями выступов и впадин, измеренное металлической линейкой, мм;

- вертикальное увеличение профилографа;

- номер участка измерения на образце;

- номер образца.

2.4.4. Среднее значение параметра шероховатости () в микрометрах для контролируемой поверхности вычисляют по формуле

![]() , (6)

, (6)

где - количество образцов;

- количество участков отсчета, выбранных на образце.

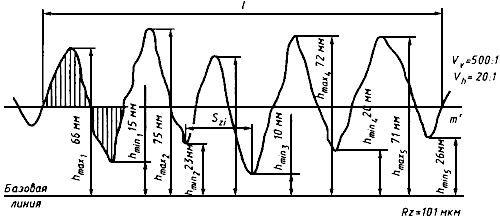

2.4.5. Для определения параметра на каждом участке отсчета проводят базовую линию параллельно общему направлению перемещения диаграммной ленты, эквидистантной средней линии, и не пересекающую профиль (черт.4).

- базовая длина;

- расстояние от высшей точки

-го наибольшего выступа до линии, эквидистантной

средней и не пересекающей профиль; - расстояние от низшей точки

-й наибольшей впадины

до линии, эквидистантной средней и не пересекающей профиль; - шаг

-й неровности по впадинам;

- средняя линия профиля

Черт.4

2.4.4, 2.4.5 (Измененная редакция, Изм. N 1).

2.4.6. Для определения параметра линейкой измеряют пять максимальных

и пять минимальных

отклонений профиля от базовой линии в пределах выбранного участка.

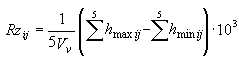

Параметр () в микрометрах каждого из участков, выбранных в соответствии с п.2.4.1, вычисляют по формуле

, (7)

, (7)

где ![]() ,

, - соответственно максимальное и минимальное отклонения профиля от базовой линии, мм;

- вертикальное увеличение профилографа;

- номер участка отсчета;

- номер образца.

Результаты измерений и расчетов заносят в журнал наблюдений (приложение 5).

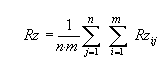

2.4.7. Среднее значение параметра () в микрометрах для контролируемой поверхности вычисляют по формуле

, (8)

, (8)

где - количество образцов;

- количество участков отсчета, выбранных на образце.

(Измененная редакция, Изм. N 1).

2.4.8. Параметр () в микрометрах для поверхности, обработанной фрезерованием, допускается вычислять по формуле

![]() , (9)

, (9)

где - длина волны, вычисляемая как среднее арифметическое суммы длин волн на участке 100-150, мм;

- радиус окружности, описываемой фрезой, определяемый штангенциркулем, мм.

2.4.9. Параметр определяют по характерным неровностям для данного материала и способа обработки. Измерения производят на выбранном в соответствии с п. 2.4.1 участке профилограммы следующим образом. Измеряют линейкой шаги неровностей по впадинам

в миллиметрах (см. черт.4). Параметр (

) в миллиметрах вычисляют по формуле

![]() , (10)

, (10)

где - номер шага неровностей на участке;

- число шагов неровностей по впадинам на участке;

- горизонтальное увеличение профилографа.

Результаты измерений и расчетов заносят в журнал наблюдений (приложение 2).

2.4.10. Среднее значение параметра () в миллиметрах для контролируемой поверхности вычисляют по формуле

![]() , (11)

, (11)

где - количество образцов;

- количество участков отсчета, выбранных на образце.

(Измененная редакция, Изм. N 1).

2.4.11. При проведении научно-исследовательских работ или поверке образцов шероховатости отклонения параметров ,

,

от средних значений

(

),

(

) и

(

) определяют в соответствии с приложением

7.

2.5. При применении профилометров с автоматическим расчетом параметров и

операции по п.2.4 не выполняют, за результат принимают показания профилометра.

(Введен дополнительно, Изм. N 1).

3. МЕТОД ОПРЕДЕЛЕНИЯ ПАРАМЕТРА

3.1. Аппаратура

Профилометры по ГОСТ 19300-86, позволяющие выполнять измерения неровностей от 10 до 1000 мкм.

(Измененная редакция, Изм. N 1).

3.2. Подготовка к измерениям

3.2.1. Размеры образцов должны быть выбраны в соответствии с п.2.2.2. Количество участков, на которых должны быть выполнены измерения, а также направление перемещения датчика определяют в соответствии с пп.2.2.3; 2.2.5-2.2.7.

3.2.2. Числовое значение базовой длины выбирают по ГОСТ 7016-82. Отсечку шага устанавливают равной базовой длине.

3.3. Проведение измерений

Отсчет значений параметра производят по шкале показывающего прибора. Результаты отсчета значения параметра заносят в журнал (приложение 6).

3.4. Обработка результатов

3.4.1. Среднее значение параметра () в микрометрах для контролируемой поверхности вычисляют по формуле

![]() , (12)

, (12)

где - количество образцов;

- количество участков отсчета, выбранных на образце.

3.4.2. При проведении научно-исследовательских работ или поверке образцов шероховатости отклонение параметра от среднего значения

(

) определяют в соответствии с приложением 7.

4. МЕТОД КОНТРОЛЯ ШЕРОХОВАТОСТИ ПО ОБРАЗЦАМ ШЕРОХОВАТОСТИ

4.1. Образцы шероховатости применяют для контроля шероховатости поверхности деталей той же формы, породы древесины, обработанных тем же методом.

4.2. Контроль осуществляют путем визуального сравнения шероховатости поверхности обработанной детали с шероховатостью поверхности образца шероховатости.

4.3. Для сравнения контролируемую деталь и образец шероховатости располагают так, чтобы их поверхности были равномерно освещены рассеянным светом.

4.4. Освещенность деталей не должна быть менее 150 лк.

4.5. Детали и образцы шероховатости должны располагаться между контролером и источником света.

4.6. Сравнение шероховатости поверхности обеих деталей осуществляют так, чтобы угол между направлением визирования и перпендикуляром к поверхности был не менее 60° .

4.7. Образцы шероховатости должны иметь шероховатость поверхности в соответствии с НТД на данный вид продукции.

4.8. Образцы шероховатости должны иметь размеры поверхности 300х200 мм. Длина образцов шероховатости в виде брусков - 300 мм. Допускаемые отклонения размеров образцов не должны превышать ±3 мм.

4.9. Поверка шероховатости поверхности образцов шероховатости должна производиться базовыми или отраслевыми лабораториями, а также самими предприятиями по одному или нескольким параметрам по ГОСТ 7016-82.

4.10. Образцы шероховатости необходимо снабжать ярлыком, на котором указывают:

- вид обработки, назначение изделия и породу древесины;

- значение параметра шероховатости с указанием отклонений;

- дату утверждения и срок действия;

- подпись лица, утверждающего образец;

- подписи руководителя технического контроля и лица, проводившего измерения.

Размеры ярлыка не должны превышать 100х70 мм.

4.11. Срок действия образцов шероховатости устанавливает руководитель технического контроля. Поверку образцов шероховатости выполняют не реже одного раза в год.

4.12. На предприятии должно быть не менее двух комплектов образцов шероховатости. Первый комплект находится непосредственно на рабочем месте, второй - хранится в отделе технического контроля или в производственной лаборатории.

4.13. Образцы шероховатости хранят в упаковке, предотвращающей попадание пыли и влаги на поверхность образцов.

(Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 2*

Рекомендуемое

_______________

* ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

ФОРМА ЖУРНАЛА

записи результатов измерений по определению параметра

шероховатости поверхности ![]()

с помощью оптических приборов

Вид изделия _____________________________ |

Номер измерения | Показание окулярного микрометра в делениях шкалы | Разность показаний окулярного | Значение параметра

| Значение мкм | Отклонение | |

начальное | конечное | |||||

" "_______________19 ____г.

подпись |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ФОРМА ЖУРНАЛА

записи результатов измерений по определению параметра

шероховатости ![]() индикаторным глубиномером

индикаторным глубиномером

Вид изделия, детали | Марка индикатора | Цена деления индикатора | Номер измерения | Показание индикатора | Значение параметра | Отклонение от среднего значения |

" "_______________19 ____г.

подпись |

ПРИЛОЖЕНИЕ 5*

Рекомендуемое

________________

* ПРИЛОЖЕНИЕ 4. (Исключено, Изм. N 1).

ФОРМА ЖУРНАЛА

записи результатов измерений по определению

параметров шероховатости ,

,

с помощью

контактного профилографа с графической регистрацией профиля

Вид изделия _____________________________ |

Направ- | Анали- | Ба- | Но- | Но- | Результат измерения | Значение параметра на участке | Значение пара- | Откло- | ||||||

|

|

|

|

| шаг | или |

|

|

| |||||

" "_______________19 ____г.

подпись |

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ФОРМА ЖУРНАЛА

записи результатов измерений по определению

параметра шероховатости с помощью профилометра

Вид изделия _____________________________ |

Направление перемещения датчика | Базовая длина, мм | Номер участка измерения | Значение параметра | Значение параметра | Отклонение |

" "_______________19 ____г.

подпись |

ПРИЛОЖЕНИЕ 7

Обязательное

ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ

ОТ СРЕДНЕГО ЗНАЧЕНИЯ

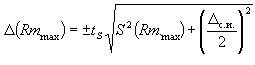

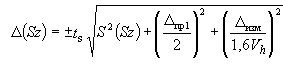

Отклонение параметра шероховатости (![]() ) при доверительной вероятности

) при доверительной вероятности =0,95 в микрометрах вычисляют по формуле

,

,

где - коэффициент Стьюдента;

- погрешность применяемого для измерения неровностей средства измерений, мкм;

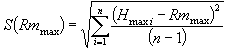

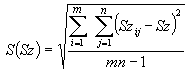

![]() - среднее квадратическое отклонение результата измерения

- среднее квадратическое отклонение результата измерения -й неровности от параметра

![]() , мкм, вычисленное по формуле

, мкм, вычисленное по формуле

,

,

где ,

![]() ,

, - параметры, определенные в соответствии с разд. 1.

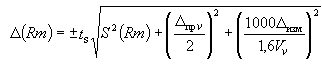

Отклонение параметра от среднего значения при доверительной вероятности

=0,95 в микрометрах вычисляют по формуле

,

,

где - погрешность профилографа при установленном вертикальном увеличении, мкм;

- погрешность измерения неровностей на профилограмме, мм;

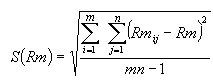

![]() - среднее квадратическое отклонение результата измерения параметра

- среднее квадратическое отклонение результата измерения параметра , мкм, вычисленное по формуле

,

,

где ,

,

- параметры, определенные в соответствии с разд.2.

Отклонения параметра от среднего значения при доверительной вероятности

=0,95 в миллиметрах вычисляют по формуле

,

,

где - погрешность горизонтального увеличения профилографа, мм;

- погрешность измерения шага неровности, мм;

- среднее квадратическое отклонение результата измерения параметра

, вычисленное по формуле

,

,

где ,

,

,

- параметры, определенные в соответствии с разд.2.

Отклонения параметров ,

от среднего значения вычисляют аналогично вычислению отклонения параметра

.

Значения коэффициента Стьюдента приведены в таблице.

Значения коэффициента Стьюдента для уровня значимости 0,95

Число степеней свободы | Коэффициент Стьюдента |

Менее 10 | 2,50 |

10 | 2,23 |

15 | 2,13 |

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

Пиломатериалы.

Общие нормы: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002