ГОСТ 11603-73

Группа К09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДРЕВЕСИНА

Метод определения остаточных напряжений

Wood. Method for determination of residual stress

ОКСТУ 5309

Дата введения 1975-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

РАЗРАБОТЧИКИ

Б.Н.Уголев, д-р техн. наук, Г.А.Чибисова, канд. техн. наук, Т.В.Кузнецова, Н.И.Евдокимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.11.73 N 2547

3. ВЗАМЕН ГОСТ 11603-65

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которые дана ссылка | Номер пункта |

ГОСТ 166-89 | 1.6 |

ГОСТ 577-68 | 1.1, 1.6 |

ГОСТ 25336-82 | 1.7 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями N 1, 2, утвержденными в июне 1984 г., феврале 1989 г. (ИУС 9-84, 5-89)

Настоящий стандарт распространяется на древесину и устанавливает метод определения остаточных напряжений в древесине с выравненной влажностью. Метод включает измерение упругих деформаций, определение послойного модуля упругости, вычисление напряжений и построение их эпюры.

1. АППАРАТУРА И МАТЕРИАЛЫ

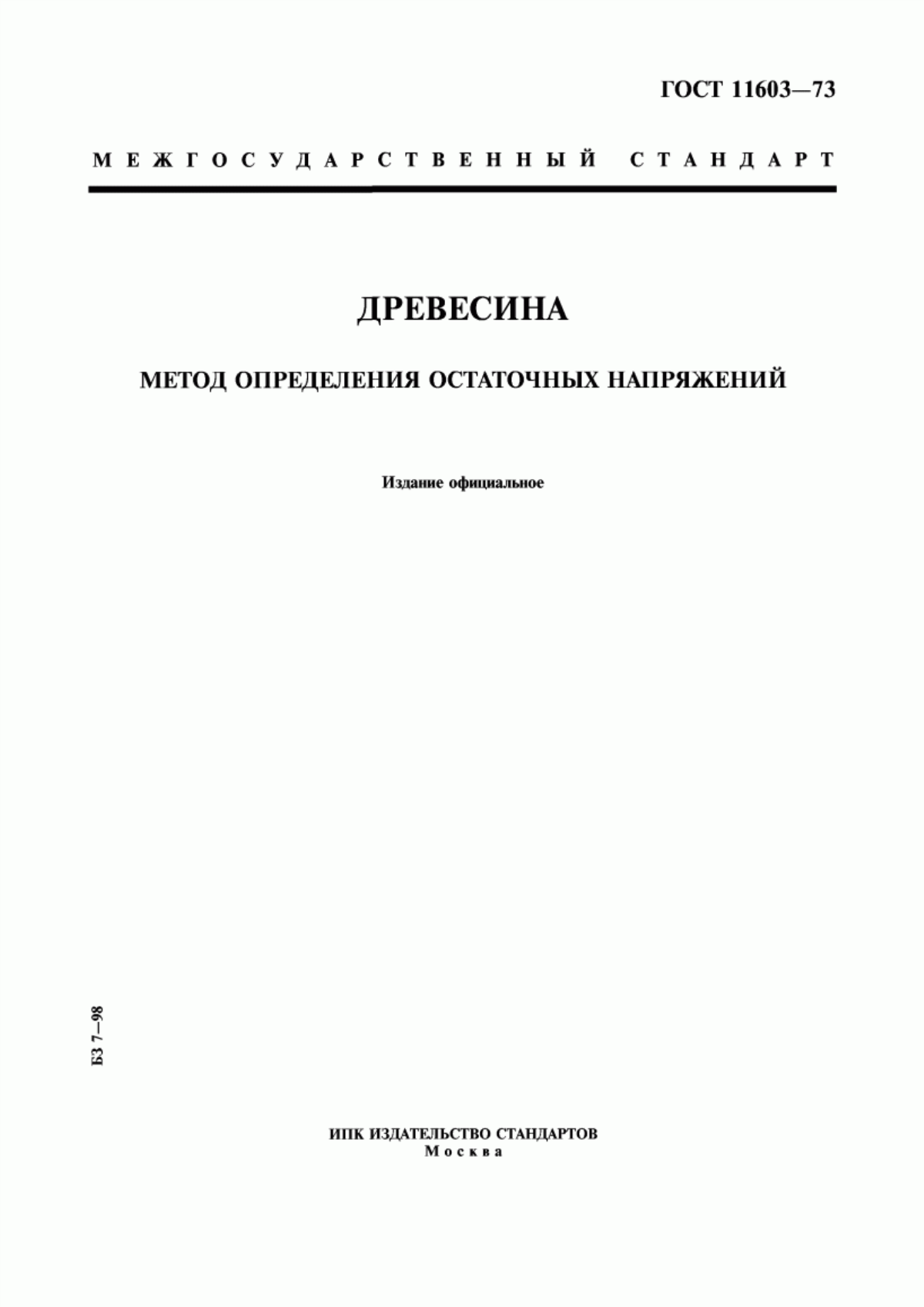

1.1. Прибор для измерения упругих деформаций с индикатором часового типа по ГОСТ 577, с погрешностью измерения не более 0,01 мм. Прибор включает две стойки, смонтированные на общей подставке. На одной из стоек укреплен индикатор, на другой - неподвижный штифт. Наконечники штифта индикатора (черт.1) и неподвижного штифта представляют собой острия длиной 1,0 мм и диаметром основания 0,8 мм с заплечиками высотой 1,1 мм.

Наконечник штифта индикатора

Черт.1

(Измененная редакция, Изм. N 1).

1.2. Стальная игла с острием длиной 4,0 мм и диаметром основания 1,5 мм для нанесения наколов на кромках секций.

1.3. Приспособление, включающее нож длиной не менее 100 мм, для раскалывания секций на слои.

1.4. Струбцина с жестким основанием, пластинчатой подкладкой и двумя съемными винтовыми М4 зажимами для выпрямления слоев. Основание и подкладка должны иметь ширину 15 мм и длину, равную длине измеряемых слоев. Допускается применять укороченные, не более чем на 10 мм, струбцины. Детали струбцины, за исключением винтов и гаек, должны быть выполнены из легких сплавов. Общая масса струбцины не должна превышать 0,1 кг.

1.5. Установка для определения послойного модуля упругости при испытаниях на статический изгиб, обеспечивающая измерение нагрузки с погрешностью не более 1 Н и измерение стрелы прогиба с погрешностью не более 0,01 мм. Нажимные ножи или полые валики радиусом 6 мм изготовляются из легких сплавов. Общая масса ножей или валиков не должна быть более 0,1 кг. Стальные опоры должны иметь радиус закругления 6 мм.

1.6. Скоба с индикатором часового типа по ГОСТ 577, или штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0,1 мм.

1.7. Эксикатор по ГОСТ 25336 с насыщенным раствором хлористого натрия.

1.6, 1.7. (Измененная редакция, Изм. N 1).

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

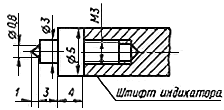

2.1. Пробы берут из досок и заготовок радиальной, тангентальной или смешанной распиловки толщиной не менее 25 мм и шириной не менее 100 мм. В месте взятия пробы не должно быть трещин, сучков, сердцевины, смоляных кармашков и других пороков, влияющих на прочность древесины. Схема отбора пробы дана на черт.2. Проба должна состоять из трех секций: - для измерения упругих деформаций,

- для определения послойного модуля упругости,

- для определения влажности. Секции выпиливают из доски на расстоянии не менее 300 мм от ее конца четырьмя последовательными резами перпендикулярно длине доски. Толщина каждой секции вдоль волокон

составляет 15 мм. Отклонения толщины

не должны превышать ±0,5 мм.

Схема отбора пробы

Черт.2

Секциям, выпиленным из необрезной доски, должна быть придана прямоугольная форма. Для этого у всех трех секций откалывают обзольные участки.

2.2. Секцию немедленно взвешивают и определяют массу

с погрешностью не более 0,01 г.

2.3. Все три секции для выравнивания влажности выдерживают в помещении лаборатории при температуре (20±5) °С и степени насыщенности воздуха 40-65%. Продолжительность выдержки проб из древесины первой группы пород, включающей хвойные, кроме лиственницы, и мягкие лиственные породы, - не менее двух суток, а из второй группы, включающей твердые лиственные породы и лиственницу, - не менее четырех суток.

(Измененная редакция, Изм. N 1).

2.4. Допускается выравнивать влажность секций в два приема. Вначале секции, помещенные в эксикатор над насыщенным раствором хлористого натрия с избытком кристаллов на дне, выдерживают в сушильном шкафу при температуре 60 °С, а затем их извлекают из эксикатора и выдерживают в помещении лаборатории. Продолжительность выдержки секции в сушильном шкафу для групп пород, указанных в п.2.3, составляет: для первой - 4 ч, для второй 6 ч. Общая продолжительность выдержки в сушильном шкафу и помещении лаборатории должна быть: для первой группы пород - не менее одних суток, для второй группы - не менее двух суток.

2.5. После окончания выдержки определяют массу секции

с погрешностью не более 0,01 г, затем помещают эту секцию в сушильный шкаф с температурой (103±2) °С для высушивания до постоянной массы

.

(Измененная редакция, Изм. N 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Определение упругих деформаций

3.1.1. Разметка секций и установка измерительного прибора.

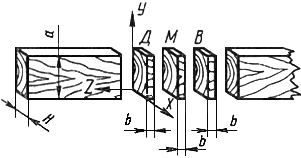

Секцию размечают на слои-полоски по схеме, изображенной на черт.3а. Для этого длину линии

разбивают на целое число отрезков, равных примерно 4 мм. Через границы этих отрезков проводят карандашные линии параллельно широким сторонам секции.

Если секция выпилена из покоробленной доски (черт.3б), то ее точки и

соединяют вспомогательной прямой, к которой восстанавливают перпендикуляр

, проходящий через точку

ребра

, ближайшую к линии

. Границы слоев намечают линиями, проведенными параллельно линии

. При этом крайние слои секции будут иметь неравномерную толщину.

Слои маркируют порядковыми номерами на торцовой поверхности секции и ее коротких кромках (см. черт.3а, б). Короткие кромки секции предварительно слегка зачищают шлифовальной бумагой.

Схема разметки секции Д

а - непокоробленная доска; б - покоробленная доска

Черт.3

3.1.2. Толщину доски измеряют по секции

у линии

с погрешностью не более 0,1 мм и результат заносят в протокол (см. приложение 1).

3.1.3. Прибор для измерения упругих деформаций перемещением его стоек настраивают на установочный размер , величина которого должна быть на 2-3 мм меньше длины секции. Величину

измеряют штангенциркулем с погрешностью не более 0,1 мм по расстоянию между заплечиками штифтов при положении стрелки индикатора у нулевого деления шкалы. Полученное значение

, которое сохраняется постоянным при испытании данной секции, заносят в протокол (см. приложение 1).

3.1.4. Для каждого слоя на обеих коротких кромках секции в центре делают стальной иглой наколы глубиной 1,5-2,0 мм.

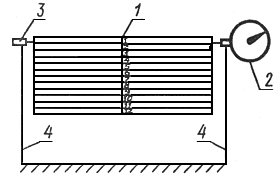

3.1.5. Измерение начальной длины слоев секции (см. черт.4).

Схема измерения начальной длины слоев

1 - секция ; 2 - индикатор часового типа; 3 - неподвижный штифт; 4 - стойка

Черт.4

При измерении начальной длины слоев секции

острия штифтов вводят в наколы, и секция занимает в приборе отвесное положение. Измеряя каждый слой, определяют разницу

между длиной слоя

и установочным размером прибора

. Секцию дважды отклоняют на некоторый угол, выводят из отвесного положения, и отсчитывают

с погрешностью не более 0,01 мм. Затем секцию вынимают из прибора и сразу же вновь измеряют тем же прибором данный слой после однократного отклонения секции. Оба отсчета записывают в соответствующую графу протокола (см. приложение 1). Если разница в отсчетах составит более 0,01 мм, то проводят дополнительное измерение. Промер слоев ведут в последовательности, соответствующей их нумерации. Перед измерением слоев в нижней половине секции ее поворачивают в приборе на 180 °С.

(Измененная редакция, Изм. N 1).

3.1.6. Раскалывание секции на слои.

После измерения начальной длины всех слоев секцию раскалывают по разметке. Лезвие ножа устанавливают на соответствующей линии и двумя-тремя ударами деревянного молотка слой отделяют от секции. Сначала отделяют первый и последний по нумерации слои, затем второй и предпоследний и т.д.

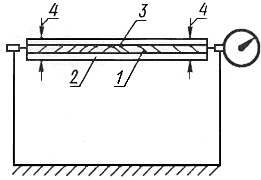

3.1.7. Измерение конечной длины слоев секции (см. черт.5).

Схема измерения конечной длины слоя

1 - слой секции ; 2 - основание; 3 - подкладка; 4 - усилия винтовых зажимов

Черт.5

Слои измеряют после предварительного выпрямления их в струбцине. Каждый слой прижимают к основанию двумя винтовыми зажимами. Между винтами и древесиной помещают подкладку. Каждый зажим размещают на расстоянии 15 мм от конца слоя.

В струбцине зажимают все слои независимо от степени их изогнутости. Слой помещают в струбцине таким образом, чтобы его сторона, обращенная к центру секции до раскроя, оказалась прижатой к основанию, а цифры, нанесенные на его торце, были у ближайших к наблюдателю ребер. Измеряемый слой со струбциной должен занимать в приборе горизонтальное положение. Отсчеты заносят в соответствующую графу протокола (см. приложение 1).

3.1.8. Если нельзя измерить конечную длину одного из крайних слоев вследствие поломки его при раскалывании секции или последующих операциях, то берут новую пробу.

3.1.9. Фактическую толщину каждого слоя измеряют по линии индикаторной скобой или штангенциркулем с погрешностью не более 0,1 мм.

3.2. Определение послойного модуля упругости

3.2.1. Раскрой секции на образцы (см. черт.2).

Секцию распиливают в направлении оси на полоски-образцы для определения модуля упругости. Число таких образцов должно быть в три раза меньше числа слоев в секции

(округление до целого производят в большую сторону). Высоту

образцов устанавливают по длине линии

, проводимой таким же образом, как в секции

, исходя из намеченного числа образцов и с учетом пропилов. Ширина образцов

соответствует толщине (вдоль волокон) секции

, а длина - ширине доски

. Отклонения установленной высоты образца на всем протяжении его длины не должны превышать ±0,2

мм.

3.2.2. Допускается раскалывать секцию на образцы по предварительно нанесенным карандашным рискам.

3.2.3. Образцы маркируют порядковыми номерами в направлении, соответствующем направлению нумерации слоев в секции .

3.2.4. Разметка и измерение образцов для определения модуля упругости (см. черт.6).

Схема разметки образцов из секции М

Черт.6

Карандашные риски 1 и 5 наносят на расстоянии 10 мм от торцов образца. Расстояние между этими рисками делят на четыре равных участка. Все измерения при разметке образцов производят с погрешностью не более 0,5 мм.

3.2.5. При помощи штангенциркуля или индикаторной скобы с погрешностью не более 0,1 мм измеряют фактическую высоту и ширину

образцов в трех точках у рисок 1, 3 и 5. Результаты измерения заносят в соответствующие графы протокола (см. приложение 2).

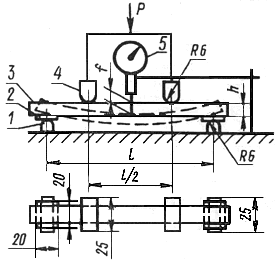

3.2.6. Испытание образцов.

Модуль упругости определяют путем испытания каждого образца на статический изгиб. Испытания проводят на установке, схема которой показана на черт.7. Образец размещают на опорах так, чтобы его риски 1 и 5 совпадали с рисками, проведенными через центры опор. Между опорами и образцом прокладывают металлические пластинки размером 20х20х3 мм. Штифт индикатора упирают в верхнюю плоскость образца у риски 3. Нагрузка передается на образец в двух точках у рисок 2 и 4 через нажимные ножи ступенчато. Количество ступеней нагружения должно быть не менее шести. Величина ступени нагружения при испытании образцов из древесины хвойных пород с пролетом до 14 см составляет 2,5 Н, а при больших пролетах - 1,0 Н. При испытаниях образцов из древесины твердых лиственных пород и лиственницы величина ступени нагружения соответственно равна 5,0 Н и 2,5 Н.

Схема испытания образца на статический изгиб для определения модуля упругости

1 - опоры; 2 - подкладки; 3 - образец; 4 - нажимные ножи; 5 - индикатор часового типа

Черт.7

3.2.7. Допускается нагружать образец через нажимные валики с помощью гирь. Гири последовательно и плавно укладывают на грузоприемную площадку, связанную тягами с нажимными валиками. Каждая гиря должна соответствовать одной ступени нагружения.

3.2.8. Немедленно вслед за приложением каждой ступени нагружения по индикатору, измеряющему величину прогиба, снимают отсчет с погрешностью не более 0,01 мм. Результат заносят в соответствующую графу протокола (см. приложение 2).

3.2.9. Если один из крайних образцов сломается при выпиливании из секции или преждевременно разрушится при испытаниях из-за скрытых трещин, то берут новую пробу.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Определение влажности

4.1.1. Влажность в момент взятия пробы () и после выдерживания (

) в процентах вычисляют по формулам:

![]() ,

,

![]() .

.

4.2. Определение средней деформации по длине слоя

4.2.1. Для каждого слоя секции перемещение (

) в мм вычисляют по формуле

![]() ,

,

где - второй отсчет по индикатору при измерении начальной длины, мм;

- отсчет по индикатору при измерении конечной длины, мм.

Вычисление производят с точностью до 0,01 мм. Если ![]() , то

, то присваивают знак (+), если

![]() , то

, то присваивают знак минус (-).

Результаты вычислений заносят в протокол (см. приложение 1)

.

4.2.2. Деформацию каждого слоя () вычисляют по формуле

![]() ,

,

где - начальная длина слоя, мм;

- установочный размер прибора, мм.

Деформацию вычисляют с точностью до 0,0001. Полученные значения

с соответствующими знаками заносят в протокол (см. приложение 1).

4.2.1, 4.2.2 (Измененная редакция, Изм. N 1).

4.3. Вычисление модуля упругости образцов

4.3.1. Вначале вычисляют приращение прогиба на каждую ступень нагрузки и полученные значения заносят в протокол (см. приложение 2). В дальнейшем модуль упругости вычисляют только для тех ступеней нагружения, для которых наблюдается практически постоянная величина приращения прогиба. Если при некоторой ступени нагружения наблюдается резкое увеличение приращения прогибов, то данные, относящиеся к этой и последующим ступеням нагрузок, не учитывают.

4.3.2. За начальное нагружение, обжим, принимают первую ступень нагрузки. Вычитая из отсчетов нагрузки и прогибов их значения при обжиме, получают величины приведенных нагрузок и прогибов

, которые заносят в соответствующие графы протокола (см. приложение 2).

4.3.3. Вычисляют средние значения и

и результаты заносят в протокол (см. приложение 2).

4.3.4. Для каждой четной ступени нагружения модуль упругости () в Па вычисляют по формуле

,

,

где - приведенная нагрузка, Н;

- расстояние между опорами, м;

- ширина образца, м;

- высота образца, м;

- приведенный прогиб, м.

Вычисление производят с точностью до 1·10 Па.

Из полученных величин вычисляют среднее значение для данного образца, которое заносят в протокол (см. приложение 2).

(Измененная редакция, Изм. N 1, 2)

.

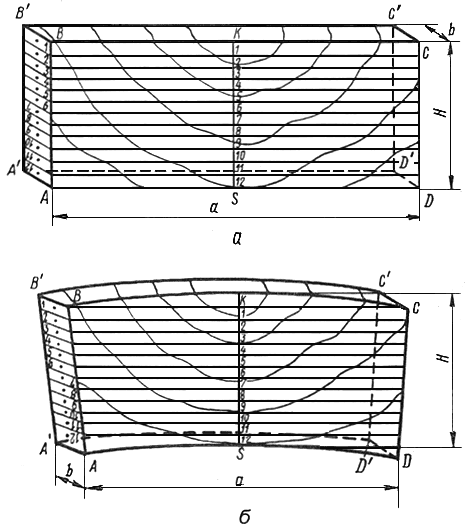

4.4. Определение напряжения и построение эпюры

4.4.1. Характеристикой напряженного состояния древесины служит эпюра напряжений. Эпюру напряжений строят следующим образом (см. черт.8). На горизонтальной оси ![]() откладывают отрезок в масштабе 2:1, соответствующий толщине доски

откладывают отрезок в масштабе 2:1, соответствующий толщине доски (см. черт.8а). Из-за шероховатости поверхности слоев сумма всех толщин слоев оказывается несколько больше величины

. Этот излишек равномерно распределяют между всеми слоями и определенную таким образом поправку, равную обычно 0,2-0,4 мм, вычитают из замеренной толщины каждого слоя. Полученные новые значения толщины слоев откладывают в порядке их нумерации на отрезке

. На ординатах, проходящих через середину участков оси

![]() , соответствующих толщинам слоев (см. черт.8а цифры 1; 2; …; 12 обозначают номера слоев), откладывают величины деформаций

, соответствующих толщинам слоев (см. черт.8а цифры 1; 2; …; 12 обозначают номера слоев), откладывают величины деформаций .

Эпюра остаточных напряжений

а - кривые напряжений и деформаций

; б - кривая модуля упругости

Черт.8

Масштаб принимают следующий: 1 см ординаты соответствует деформации, равной 0,001. Величины деформации со знаком плюс (+) откладывают вниз, а со знаком минус (-) - вверх от горизонтальной оси ![]() . По полученным точкам строят кривую

. По полученным точкам строят кривую ![]() .

.

(Измененная редакция, Изм. N 2).

4.4.2. В нижней части графика (см. черт.8б) на участке горизонтальной оси ![]() , а также равном величине

, а также равном величине в масштабе 2:1, откладывают значения высоты образцов секции

, учитывая при этом ширину пропилов. На ординатах, проходящих через точки, соответствующие середине высоты каждого образца (см. черт.8б цифры 1; 2; 3; 4 на оси

![]() ), откладывают значения модуля упругости в масштабе: 1 см соответствует 1·10

), откладывают значения модуля упругости в масштабе: 1 см соответствует 1·10 Па. По полученным точкам строят кривую

![]() .

.

4.4.3. По точке пересечения ординаты каждого слоя секции с кривой модуля упругости

![]() определяют значение

определяют значение для данного слоя. Полученные значения

для всех слоев секции

заносят в соответствующую графу протокола (см. приложение 1).

4.4.4. Напряжение () в Па вычисляют по формуле

![]() ,

,

где - модуль упругости данного слоя в Па;

- деформация слоя.

Вычисление производят с точностью до 1·10 Па.

Знак напряжений соответствует знаку деформации.

Полученные значения напряжений заносят в протокол (см. приложение 1).

(Измененная редакция, Изм. N 1).

4.4.5. Значения напряжений откладывают (см. черт.8а) на ординатах каждого слоя в зависимости от их знака вверх или вниз от оси

![]() в масштабе: 1 см соответствует 2·10

в масштабе: 1 см соответствует 2·10 Па. По нанесенным на графике точкам строят кривую

![]() .

.

4.4.6. Исходя из условий равновесия напряжений, нулевую линию эпюры переносят из положения ![]() в положение

в положение ![]() с таким расчетом, чтобы площади эпюры с разными знаками были равны. Площади эпюры измеряют планиметрированием или другим способом с погрешностью не более 1 мм

с таким расчетом, чтобы площади эпюры с разными знаками были равны. Площади эпюры измеряют планиметрированием или другим способом с погрешностью не более 1 мм. Соответственно новому положению нулевой линии переносят и шкалу напряжений. Окончательно величину напряжений

определяют по второй левой шкале (см. черт.8а).

Для определения максимальных напряжений по ширине доски необходимо напряжения увеличить в 1,3 раза.

4.4.7. Надпись к графику с эпюрой напряжений должна содержать марку пробы, название породы, влажность в момент взятия пробы и влажность

после выдерживания.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ

определения остаточных напряжений

Проба | . Влажность | % | % | |||||

Установочный размер | мм. Толщина доски | мм | ||||||

Номер слоя | Толщина слоя | Отсчеты по индикатору, мм, | Перемещение слоя | Деформация слоя, | Модуль упругости слоя в 1·10 | Напряжение | |

начальной длины слоев | конечной длины слоев | ||||||

" | " | 19 г. | Подпись | |||

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ

определения послойного модуля упругости

Проба | . Расстояние между опорами | мм | ||

Номер образца | Номер ступени нагрузки | Нагрузка в 10 Н | Прогиб (отсчет по инди- | Приращение прогиба на каждую ступень нагрузки в 0,01 мм | Приве- | Приве- | Модуль упругости | Размеры сечения образца, в мм | ||||

высота | ширина | |||||||||||

по ступеням нагрузки | средний для образца | в местах изме- | средняя | в местах изме- | средняя | |||||||

" | " | 19 г. | Подпись | |||

(Измененная редакция, Изм. N 1, 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999