ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71697—

2024

ИНФРАСТРУКТУРА ДЛЯ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ОТГРУЗКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА. СТЕНДЕРНОЕ ОБОРУДОВАНИЕ

Общие технические условия

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 71697—2024

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Камышинский опытный завод» (ООО «Камышинский опытный завод»), Автономной некоммерческой организацией «Институт нефтегазовых технологических инициатив» (АНО «ИНТИ») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 114 «Кислородное и криогенное оборудование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2024 г. № 1620-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71697—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения и сокращения....................................................3

4 Классификация.......................................................................8

5 Технические требования...............................................................9

5.1 Основные характеристики..........................................................9

5.2 Требования к материалам и комплектующим..........................................17

5.3 Комплектность...................................................................18

5.4 Требования к конструкции..........................................................19

5.5 Требования к системе управления и контроля.........................................22

5.6 Требования к гидравлической системе...............................................24

5.7 Требования к резервным системам питания...........................................25

5.8 Требования к маркировке..........................................................26

5.9 Требования к упаковке............................................................26

6 Требования к изготовлению............................................................27

7 Требования безопасности и охраны окружающей среды....................................28

7.1 Основные требования.............................................................28

7.2 Опасность стендеров для отгрузки СПГ и отвода отпарного газа..........................28

7.3 Требования безопасности при проектировании........................................29

7.4 Требования безопасности при изготовлении и испытании................................30

7.5 Требования безопасности при эксплуатации..........................................30

7.6 Требования безопасности при ремонте...............................................32

7.7 Требования безопасности при транспортировании и хранении...........................32

7.8 Требования безопасности при утилизации............................................32

7.9 Требования охраны окружающей среды..............................................32

7.10 Требования пожарной безопасности................................................33

7.11 Требования электрической и взрывобезопасности.....................................33

8 Требования приемки и контроля........................................................34

9 Методы контроля (испытаний)..........................................................36

9.1 Общие положения................................................................36

9.2 Методы испытаний прототипов.....................................................37

9.3 Проверка производства и испытания.................................................41

9.4 Заводские приемо-сдаточные испытания.............................................43

9.5 Испытания на рабочей площадке...................................................46

10 Транспортирование и хранение........................................................47

11 Указания по эксплуатации............................................................48

11.1 Общие требования..............................................................48

11.2 Требования к ремонту............................................................48

12 Гарантии изготовителя...............................................................49

Приложение А (обязательное) Формы представления проектных данных.......................50

Приложение Б (обязательное) Контроль зазоров............................................62

Приложение В (справочное) Перечень возможных отказов и критерии предельных состояний......65

Приложение Г (справочное) Категории критичности последствий отказов.......................66

Приложение Д (справочное) Образец матрицы «Вероятность отказа — тяжесть последствий»......67

III

ГОСТ Р 71697—2024

Приложение Е (справочное) Образец плана мероприятий по контролю рисков ПБ проекта/объекта (по результатам проведенного HAZID)........................................68

Приложение Ж (справочное) Образец таблицы рекомендаций для устранения/снижения влияния выявленных отклонений или потенциальных источников опасностей (HAZOP)......69

Приложение И (справочное) Форма рабочего листа анализа FMECA...........................70

Библиография........................................................................71

IV

ГОСТ Р 71697—2024

Введение

Ужесточение экологических требований к загрязнению атмосферного воздуха, в т. ч. парниковыми газами, влечет за собой переход на использование видов топлив, оказывающих менее вредное воздействие на окружающую среду, чем нефтяные. В настоящее время сжиженный природный газ (СПГ) получил мировое признание как наиболее экологически чистое топливо. Увеличение объемов потребления СПГ и возникновение потребности в транспортировке товарных партий на дальние расстояния определили потребность в оборудовании для перевалки СПГ в различные виды транспорта, включая морской.

Настоящий стандарт устанавливает основные минимальные технические требования к стен-дерному оборудованию, предназначенному для эксплуатации на причалах береговых терминалов по отгрузке СПГ в суда-танкеры или приемке СПГ из судов-танкеров в береговые хранилища, включая требования к проектированию и изготовлению конструкции и систем управления, требования по безопасности, а также требования к проведению контроля и испытаний.

В настоящем стандарте приведены методики расчета нагрузок (напряжений) в стендерном оборудовании, необходимые для обеспечения конструкционной прочности и безопасности эксплуатации стендеров для отгрузки СПГ и отвода отпарного газа, а также представлены методики испытания прототипов узлов стендерного оборудования, необходимые для подтверждения конструкционной прочности узлов при различных типах нагрузок перед началом серийного выпуска стендеров.

Для конкретных условий проектирования и производства стендерного оборудования могут оказаться необходимыми дополнительные или отличающиеся требования к оборудованию по сравнению с требованиями, указанными в стандарте. Стандарт не запрещает заказчикам приобретать или изготовителям производить элементы оборудования и материалы, поставляемые в соответствии требованиями, отличающимися от требований настоящего стандарта. Обеспечение такой возможности существенно в условиях, которые характеризуются внедрением новой продукции или новых производственных процессов. Если предлагается альтернативный вариант конструкции оборудования, поставщик должен определить отличия от настоящего стандарта и предоставить подробные пояснения.

При разработке настоящего стандарта учтены положения [1], [2], а также знания и опыт, накопленные изготовителями и пользователями стендерного оборудования.

Заказчик и поставщик должны совместно определить действия, необходимые для выполнения требований, изложенных в государственных нормативных документах, которые относятся к поставляемому оборудованию.

V

ГОСТ Р 71697—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНФРАСТРУКТУРА ДЛЯ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ОТГРУЗКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА. СТЕНДЕРНОЕ ОБОРУДОВАНИЕ

Общие технические условия

Infrastructure for the production, storage and shipment of liquefied natural gas. Marine loading arms. General specifications

Дата введения — 2025—03—03

1 Область применения

1.1 Настоящий стандарт устанавливает общие технические требования к стендерам для отгрузки сжиженного природного газа (СПГ) и отвода отпарного газа, с помощью которых осуществляют отгрузку СПГ с берега на судно или приемку СПГ с судна на берег в качестве топлива или груза, включая минимальные требования безопасности при осуществлении погрузо-разгрузочных операций товарных партий СПГ.

1.2 Настоящий стандарт распространяется на стендерное оборудование, предназначенное для отгрузки СПГ в суда-танкеры или приемки СПГ из судов-танкеров на терминалах, осуществляющих по-грузо-разгрузочные операции с СПГ, в т. ч.:

- на установленное на причалах существующих терминалов;

- устанавливаемое на подлежащие реконструкции существующие причалы;

- устанавливаемое на вновь сооружаемые причалы.

Стендерное оборудование или его отдельные узлы, несоответствующие требованиям настоящего стандарта, подлежат замене в течение двух лет с даты введения настоящего стандарта.

1.3 Настоящий стандарт применяется к береговым терминалам, осуществляющим отгрузку СПГ в суда-танкеры или приемку СПГ из судов-танкеров, в т. ч. и в международной торговле. Настоящий стандарт также применяется при проведении погрузо-разгрузочные операции с СПГ, осуществляемых на удалении от берега и в прибрежной полосе, в т. ч. на платформах гравитационного типа, при условии использования стендеров для отгрузки или приемки СПГ.

1.4 Стандарт не распространяется на оборудование для бункеровки судов СПГ, за исключением случаев, когда бункеровка СПГ осуществляется с применением стендерного оборудования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 2.124 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

Издание официальное

1

ГОСТ Р 71697—2024

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 12.0.005 Система стандартов безопасности труда. Метрологическое обеспечение в области безопасности труда. Основные положения

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.020 Система стандартов безопасности труда. Электрооборудование взрывозащищенное. Классификация. Маркировка

ГОСТ 12.2.044 Система стандартов безопасности труда. Машины и оборудование для транспортирования нефти. Требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 15.309 Системы разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 3241 Канаты стальные. Технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 12969 Таблички для машин и приборов. Технические требования

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20772 Устройства присоединительные для технических средств заправки, перекачки, слива-налива, транспортирования и хранения нефти и нефтепродуктов. Типы. Основные параметры и размеры. Общие технические требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 28822 Автоматизированные системы налива и слива морских и речных судов. Общие технические требования и методы испытаний

ГОСТ 31610.0 Взрывоопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ 31610.10-1 Взрывоопасные среды. Часть 10-1. Классификация зон. Взрывоопасные газовые среды

ГОСТ 32569 Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33856 Арматура трубопроводная. Методика проведения испытаний на огнестойкость

ГОСТ 34294 Арматура трубопроводная криогенная. Общие технические условия

ГОСТ 34667.9 Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 9. Защитные лакокрасочные системы для морских и аналогичных сооружений и лабораторные методы их испытаний

2

ГОСТ Р 71697—2024

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.303 Надежность в технике. Анализ видов и последствий отказов

ГОСТ Р 56352 Нефтяная и газовая промышленность. Производство, хранение и перекачка сжиженного природного газа. Общие требования безопасности

ГОСТ Р 56400 Нефтяная и газовая промышленность. Проектирование и эксплуатация морских терминалов сжиженного природного газа. Общие требования

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 59604.3 Система аттестации сварочного производства. Часть 3. Проверка готовности организаций к выполнению сварочных работ. Правила

ГОСТ Р 59604.4 Система аттестации сварочного производства. Часть 4. Аттестация сварочных материалов. Правила

ГОСТ Р 70348 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Стендеры морские. Общие технические условия

ГОСТ Р 71695 Криогенные сосуды. Рукава гибкие криогенные. Общие технические требования

ГОСТ Р 71698 Нефтяная и газовая промышленность. Шланги гибкие для перекачивания сжиженных и охлажденных газов. Общие технические требования

ГОСТ Р ИСО 28460—2018 Нефтяная и газовая промышленность. Сооружения и оборудование для сжиженного природного газа. Порядок взаимодействия судно—берег и портовые операции

ГОСТ Р МЭК 61131-1 Контроллеры программируемые. Часть 1. Общая информация

ГОСТ Р МЭК 61131-3 Контроллеры программируемые. Часть 3. Языки программирования

ГОСТ Р МЭК 61784-1 Промышленные сети. Профили. Часть 1. Профили полевых шин

СП 423.1325800 Электроустановки низковольтные зданий и сооружений. Правила проектирования во взрывоопасных зонах

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 аварийный останов; ESD: Метод, который безопасно и эффективно останавливает перекачку СПГ и паров между судном и берегом или наоборот.

Примечание — Работа этой системы может рассматриваться как «ESD I». Системы аварийного выключения во время взаимодействия «судно—берег» не следует путать с другими системами аварийного останова в пределах терминала или на борту судна.

3.1.2 аварийное состояние стендера: Неработоспособное состояние стендера, возникшее по причине отказов его компонентов.

3.1.3 анализ напряжения: Анализ результатов детального расчета напряжений, возникающих в стендере и грузовом коллекторе судна от различных нагрузок в процессе эксплуатации стендера в рамках рабочего диапазона.

3

ГОСТ Р 71697—2024

Примечание — Используют для подтверждения и обеспечения целостности стендера при нахождении соединителя стендера, подключенного к грузовому коллектору судна, в различных положениях и уровнях рабочего диапазона стендера.

3.1.4 береговой терминал СПГ: Терминал отгрузки или приема СПГ, который находится на берегу и на котором установлены стендеры для загрузки или разгрузки танкеров СПГ в порту или другом месте на берегу с защитой от волн.

3.1.5 блок питания (стендера): Гидравлическое, пневматическое и/или электрическое устройство, обеспечивающее питанием соответствующие приводы стендера и других его компонентов (например, ПМАР или муфты БРС).

3.1.6 бринеллирование: Любая постоянная деформация в опорно- поворотной или несущей конструкции шарнира, вызванная перегрузкой шариков или роликов.

3.1.7 быстроразъемное соединение; БРС: Вариант соединителя стендера, обеспечивающий быстрое соединение/разъединение с грузовым коллектором судна без использования болтов.

Примечание — Быстроразъемное соединение может быть выполнено в виде муфты БРС с механическими захватами или оборудоваться электрическими/гидравлическими приводами.

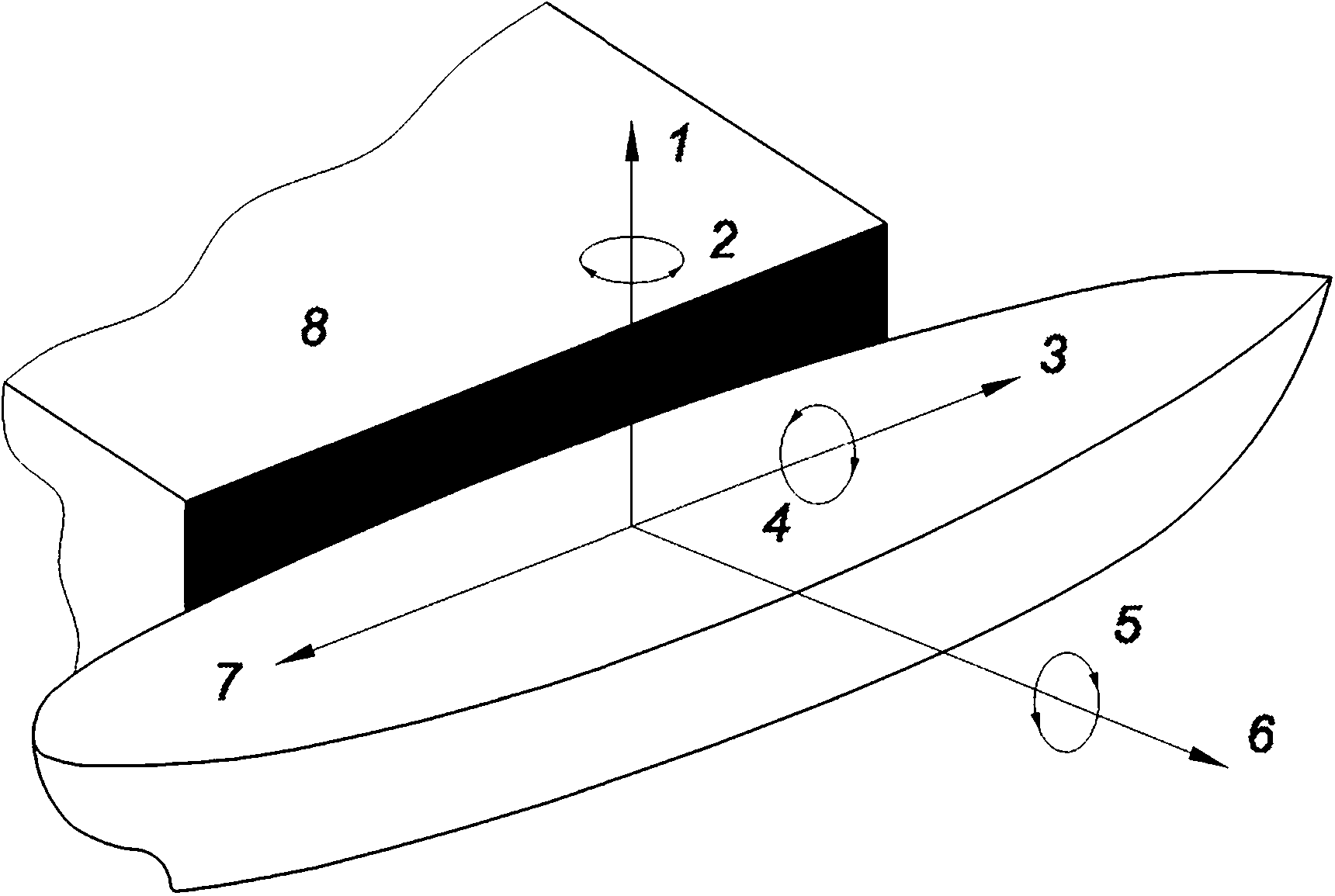

3.1.8 вертикальная качка: Колебания судна в вертикальной плоскости (подъем и опускание) под воздействием волн.

3.1.9 взаимодействие «судно—берег»: Согласованное проведение работ с использованием судового и берегового оборудования и всех операций, имеющих отношение к перекачке СПГ, доступа на судно и его снабжению.

3.1.10 внешнее плечо: Часть трубопровода и структурные элементы стендера, расположенные между верхним шарнирным соединением и тройным шарнирным узлом.

3.1.11 внутреннее плечо: Часть трубопровода и структурные элементы стендера, расположенные между стояком (кронштейном стояка) и верхним шарнирным соединением.

3.1.12 выносной пульт управления: Портативный переносной блок для дистанционного управления функциями стендера.

Примечание — Пульт управления может быть проводной или беспроводной.

3.1.13 высота надводного борта: Вертикальное расстояние между палубой судна и ватерлинией в месте расположения грузового коллектора.

3.1.14 гаражное положение стендера: Положение стендера, когда он не участвует в погрузочных операциях и зафиксирован в нерабочем положении.

3.1.15 грузовой коллектор: Приемное устройство для соединения стендера с грузовой магистралью танкера для выполнения погрузо-разгрузочных операций при перевалке наливных грузов.

3.1.16 диспетчерская: Место на терминале, откуда осуществляется управление и мониторинг грузовых операций.

3.1.17 захолаживание: Процесс предварительного медленного охлаждения продуктопровода стендера.

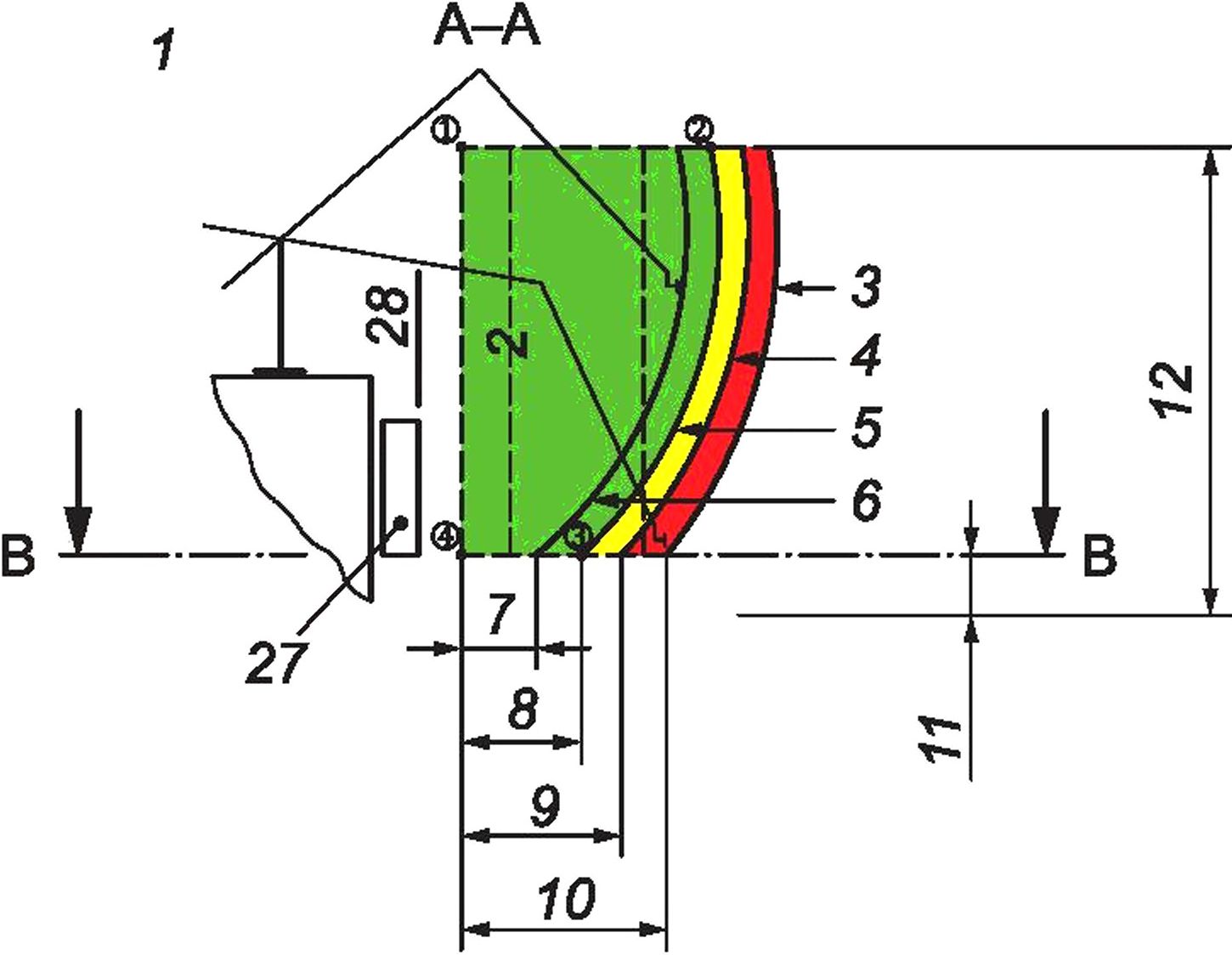

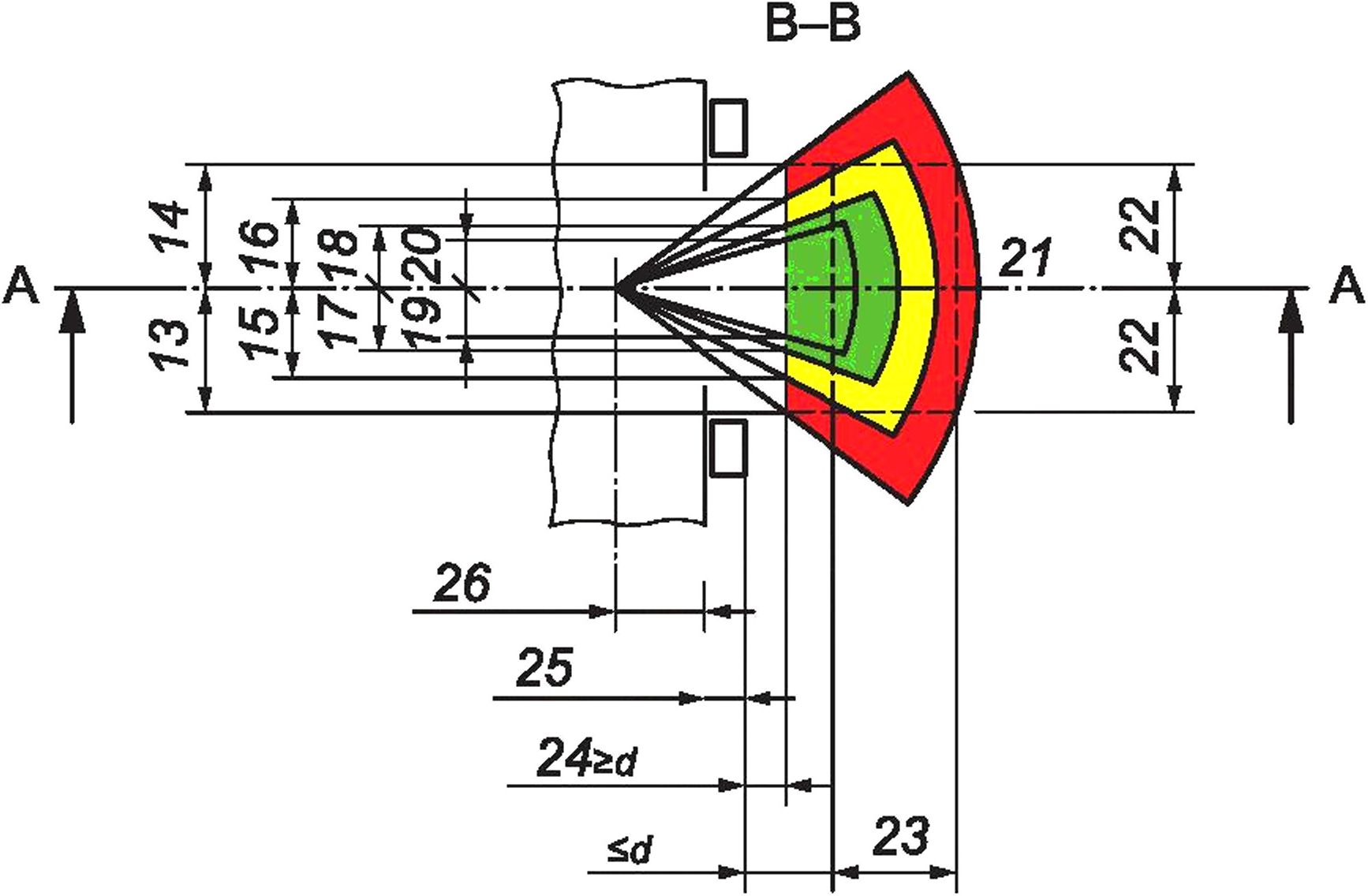

3.1.18 зональная сигнализация: Часть системы аварийного разъединения, обеспечивающая выдачу световых (визуальных) и звуковых сигналов при достижении зоны «Предупреждение» и зоны «Аварийное разъединение».

3.1.19 заказчик: Организация, на территории которой предполагается установка оборудования и которая выдает поставщику заказ на поставку оборудования и технические требования.

Примечание — Заказчик может быть собственником предприятия, на котором предполагается установка оборудования, или представителем собственника предприятия.

3.1.20 зона аварийного разъединения (зона 2, ESD-II): Часть рабочего диапазона стендера, в котором осуществляется физическое разъединение стендера и судна путем раскрытия механизма разъединения ПМАР.

3.1.21 зона предварительного оповещения: Часть рабочей зоны стендера, по достижению границ которой светозвуковая сигнализация по требованию заказчика может подать дополнительные сигналы о возникновении риска срабатывания САР по причине несанкционированного отхода судна.

3.1.22 зона предупреждения (зона 1, ESD-I): Часть рабочего диапазона стендера, в котором осуществляется аварийный останов перевалки путем закрытия отсечных клапанов ПМАР.

3.1.23 изготовитель: Предприятие, осуществляющее изготовление стендера.

4

ГОСТ Р 71697—2024

Примечание — Часто поставщик оборудования не является изготовителем стендера.

3.1.24 изолирующий фланец: Диэлектрическая вставка между двух фланцев, устанавливаемая в районе тройного шарнирного соединения, предотвращающая блуждающие токи и электрически изолирующая судно и берег.

3.1.25 испытание: Опытное определение количественных и/или качественных показателей объекта испытаний при контролируемом воздействии.

3.1.26 килевая качка: Колебание судна вокруг горизонтальной поперечной оси, при котором нос и корма попеременно поднимаются и опускаются под воздействием волн и ветра.

3.1.27 крен: Наклон судна на борт относительно горизонтальной продольной оси.

3.1.28 точка отсчета глубин: Условная поверхность, от которой измерены глубины, приведенные на морских навигационных картах.

Примечание — В морях без приливов (например, Балтийское, Черное и др.) за точку отсчета глубин принимают средний уровень моря, а в морях с приливами (например, Охотское, Берингово и др.) — низший уровень моря, обеспечивающий безопасность судовождения, выведенный по данным наблюдений за уровнем.

3.1.29 опорная плита: Элемент конструкции, при помощи которой стендер крепится к причалу.

3.1.30 опорные стойки: Устройство, предназначенное для снижения нагрузок на грузовой коллектор судна.

3.1.31 отпарной газ: Газ, вытесняемый из танков судна или береговых емкостей закачиваемым продуктом.

3.1.32 пантограф: Система для передачи балансировочного усилия от внешнего плеча к вторичному противовесу.

3.1.33 переходник: Короткий отрезок трубы с фланцами различного диаметра, предназначенный для обеспечения подключения соединителя стендера к грузовому коллектору судна в случае, если их диаметры различны.

3.1.34 приводная муфта аварийного разъединения; ПМАР: Устройство разъединения с гидравлическим, пневматическим или электрическим приводом, предназначенное для герметизированного разъединения стендера с судном в процессе отгрузки или приемки рабочей среды при аварии или в случае выхода судна за пределы рабочей зоны стендера.

Примечание — Приводная муфта аварийного разъединения имеет встроенные в верхнюю и нижнюю части муфты механически или гидравлически сблокированные клапаны, перекрывающие поток жидкости при разъединении частей муфты.

3.1.35 причал: Сооружение, включающее эстакаду или подобную конструкцию, приспособления для обеспечения швартовки, включая отбойные устройства, а также установленное на причале оборудование, обеспечивающее перекачку СПГ между судном и берегом.

3.1.36 проектное давление: Давление, для которого спроектирован стендер.

Примечание —См. таблицу А. 1.

3.1.37 проектная температура: Диапазон температуры, для которой спроектирован стендер.

Примечание —См. таблицу А. 1.

3.1.38 поперечный дрейф: Движение судна в горизонтальной плоскости вдоль линии своей поперечной оси (от причала или к причалу) под воздействием течения, волн и ветра.

3.1.39 продольный дрейф: Движение судна в горизонтальной плоскости вдоль линии своей продольной оси (вперед-назад) под воздействием течения, волн и ветра.

3.1.40 продуктопровод: Трубопровод, по которому перекачивается рабочая среда.

3.1.41 противовес: Система грузов, используемая для балансировки внутреннего и внешнего плеча стендера.

Примечание — У некоторых стендеров может быть один противовес, а у других — несколько противовесов (например, пантограф).

3.1.42 рабочий диапазон: Расчетная трехмерная зона, определяемая исходя из параметров места установки стендера и обслуживаемых им судов, в которой может перемещаться соединитель стендера, подсоединенный к грузовому коллектору судна до момента разъединения стендера и судна при срабатывании САР по причине несанкционированного отхода судна от причала.

5

ГОСТ Р 71697—2024

Примечание — Рабочий диапазон состоит из рабочей зоны, зоны предварительного оповещения (по требованию заказчика), зоны предупреждения (зоны 1) и зоны аварийного разъединения (зона 2).

3.1.43 рабочая зона: Расчетная трехмерная зона, определяемая исходя из параметров места установки стендера и обслуживаемых им судов, в которой может перемещаться соединитель стендера, подсоединенный к грузовому коллектору судна, без автоматического срабатывания системы аварийного разъединения.

Примечание — В рабочей зоне погрузо-разгрузочные операции проводят в штатном режиме.

3.1.44 рабочее положение стендера: Положение стендера, подсоединенного к грузовому коллектору судна, обеспечивающее компенсацию всех колебаний судна в пределах рабочей зоны после перевода стендера в режим «Свободный ход».

3.1.45 режим «Свободный ход» стендера: Режим, при котором стендер свободно следует за любыми изменениями положения судна в результате воздействия приливов и отливов, изменений осадки и высоты надводного борта и всех прочих движений судна в рамках рабочей зоны.

Примечание — Стендер работает в режиме «Свободный ход».

3.1.46 рыскание: Угловые движения судна относительно вертикальной оси.

3.1.47

сжиженный природный газ; СПГ: Природный газ, сжиженный после переработки с целью хранения или транспортирования.

[ГОСТ Р 53521—2009, статья 5]

3.1.48 система аварийного разъединения; САР: Система, обеспечивающая автоматическое разъединение стендера и судна в случае выхода стендера за пределы рабочей зоны по причине несанкционированного отхода судна от причала, а также принудительное — в случае аварийной ситуации на терминале или судне.

3.1.49 система балансировки и противовесов: Часть стендера, предназначенная для передачи балансировочных нагрузок от противовесов к внешнему и внутреннему плечам, а также для снижения и контроля нагрузок на грузовой коллектор судна и причальных сооружений.

3.1.50 соединитель (стендера): Элемент стендера, позволяющий герметично присоединить стендер к грузовому коллектору судна или к переходнику, установленному на фланце грузового коллектора судна.

Примечание — Соединитель стендера должен быть выполнен в виде быстроразъемного соединения (QC/DC).

3.1.51 стендер: Шарнирно-сочлененный металлический трубопровод с необходимыми для его функционирования компонентами, предназначенный для отгрузки жидких и газообразных грузов в суда-танкеры и/или отвода паровоздушных смесей при выполнении погрузо-разгрузочных операций.

Примечание — Стендер обеспечивает компенсацию колебаний судна, вызванных приливно-отливными характеристиками акватории, ветровыми и волновыми нагрузками, изменением осадки судна в процессе погрузо-разгрузочных операций. Стендер может использоваться для приемки жидких грузов из судов-танкеров на терминалах.

3.1.52 стендерное оборудование: Комплекс технических средств, включающий все компоненты стендера.

3.1.53 столкновение: Любой контакт во время стандартной работы стендера или в результате аварийного разъединения между любой частью стендера и:

- соседним стендером, когда оба стендера находятся в работе или один стендер находится в работе, а другой стендер находится в гаражном положении (например, столкновение противовесов);

- смежной секцией одного и того же стендера (например, тройное шарнирное соединение и внешнее плечо);

- оборудованием терминала (например, противовес и береговые трубопроводы или арматура).

3.1.54 стояк: Участок шарнирно-сочлененного трубопровода, являющийся несущим элементом всего стендера и предназначенный для восприятия нагрузок всех элементов стендера и закрепления стендера на причале на монтажной плите.

3.1.55 температурные нагрузки: Нагрузки, вызванные разностями температур материала.

6

ГОСТ Р 71697—2024

3.1.56 тройное шарнирное соединение: Сборка из трех шарнирных соединений и отводов, расположенная на окончании внешнего плеча стендера.

3.1.57 угол контакта: Угол а между плоскостью шарнирного соединения или шарико-роликовой опорной части конструкции шарнира и центром контакта на поверхности шарико-роликовой дорожки.

3.1.58 угол раскрытия стендера: Угол, образованный между внутренним и внешним плечом стендера.

Примечания

1 См. таблицу Б.2.

2 Максимальный и минимальный углы определяет производитель стендеров.

3 Угол раскрытия стендера в гаражном положении стендера таков, что тройное шарнирное соединение полностью находится за линией причала и зафиксировано блокиратором внешнего плеча.

3.1.59 шарнирное соединение: Подвижное соединение двух труб трубопровода с использованием герметичного полого узла, обеспечивающего вращение труб вокруг своей оси.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

АСУТП — автоматизированная система управления технологическим процессом;

АКП — антикоррозионное покрытие;

БРС — быстроразъемное соединение [quick connect/disconnect coupler (QC/DC)];

БП — блок питания;

ВИК — визуальный и измерительный контроль;

ГБП — гидравлический блок питания (вариант исполнения БП);

ЗИП — запасные части, инструменты и принадлежности;

НАКС — Национальное Агентство Контроля Сварки;

НД — нормативный документ;

КД — конструкторская документация;

КИП — контрольно-измерительные приборы;

ПАЗ — противоаварийная защита;

ПБ — промышленная безопасность;

ПГА — пневмогидравлический аккумулятор;

ПМАР — приводная муфта аварийного разъединения [emergency release coupling (ERC)];

ПО — программное обеспечение;

РЭ — руководство по эксплуатации;

САР — система аварийного разъединения [emergency release system (ERS)];

СИ — средства измерений;

СПГ — сжиженный природный газ;

СР — стендер;

ТИ — теплоизоляция;

ТО — техническое обслуживание;

ТУ — технические условия;

УЗК — ультразвуковой контроль;

ЭД — эксплуатационные документы;

ЕТА — анализ дерева событий (event tree analysis);

ESD — аварийный останов (emergency shut-down);

FMEA — анализ видов и последствий отказов (failure mode and effect analysis);

FMECA — анализ видов, последствий и критичности отказов (failure modes, effects, and criticality analysis);

HAZID — идентификация опасностей (hazard identification);

7

ГОСТ Р 71697—2024

HAZOP — опасность и работоспособность (hazard and operability);

LOPA — анализ уровней защиты (Layers of Protection Analysis);

N2 — газообразный азот;

LN2 — жидкий азот;

SF — коэффициент безопасности;

SIL — уровень полноты безопасности (safety integrity level).

4 Классификация

4.1 Стендеры для отгрузки СПГ классифицируют по конструктивным особенностям.

4.1.1 Стендер может использоваться для отгрузки, приемки СПГ, а также для отвода отпарного газа, при этом назначение стендера не влияет на его конструктивные особенности.

4.1.2 Конструктивно стендер для отгрузки промышленных партий СПГ содержит один шарнирно-сочлененный трубопровод, предназначенный для перевалки рабочей среды или отвода отпарного газа. В некоторых случаях по требованию заказчика отдельно стоящий стендер может содержать продукто-провод и линию отвода отпарного газа в качестве дополнительной опции. В стандартной комплектации стендера линия отвода отпарного газа не предусматривается.

4.1.3 По типу используемого противовеса стендеры конструктивно подразделяют следующим образом:

- с ротационным противовесом (колесно-тросовые), в которых уравновешивание и управление перемещением внешнего плеча осуществляется с помощью тросов и шкивов;

- жестким пантографом, в которых уравновешивание и управление перемещением внешнего плеча осуществляется с помощью рычагов и тяг.

4.2 Классификация стендеров приведена в таблице 1. Классификация стендеров разработана для формирования условного обозначения стендера с учетом типа используемой конструкции, номинального диаметра стендера, а также иных характеристик, описывающих конструктивные особенности стендеров. В зависимости от проектной документации и условий эксплуатации в условном обозначении приводят сведения о наличии ТИ и линии отвода отпарного газа, вида климатических условий и сейсмостойкости.

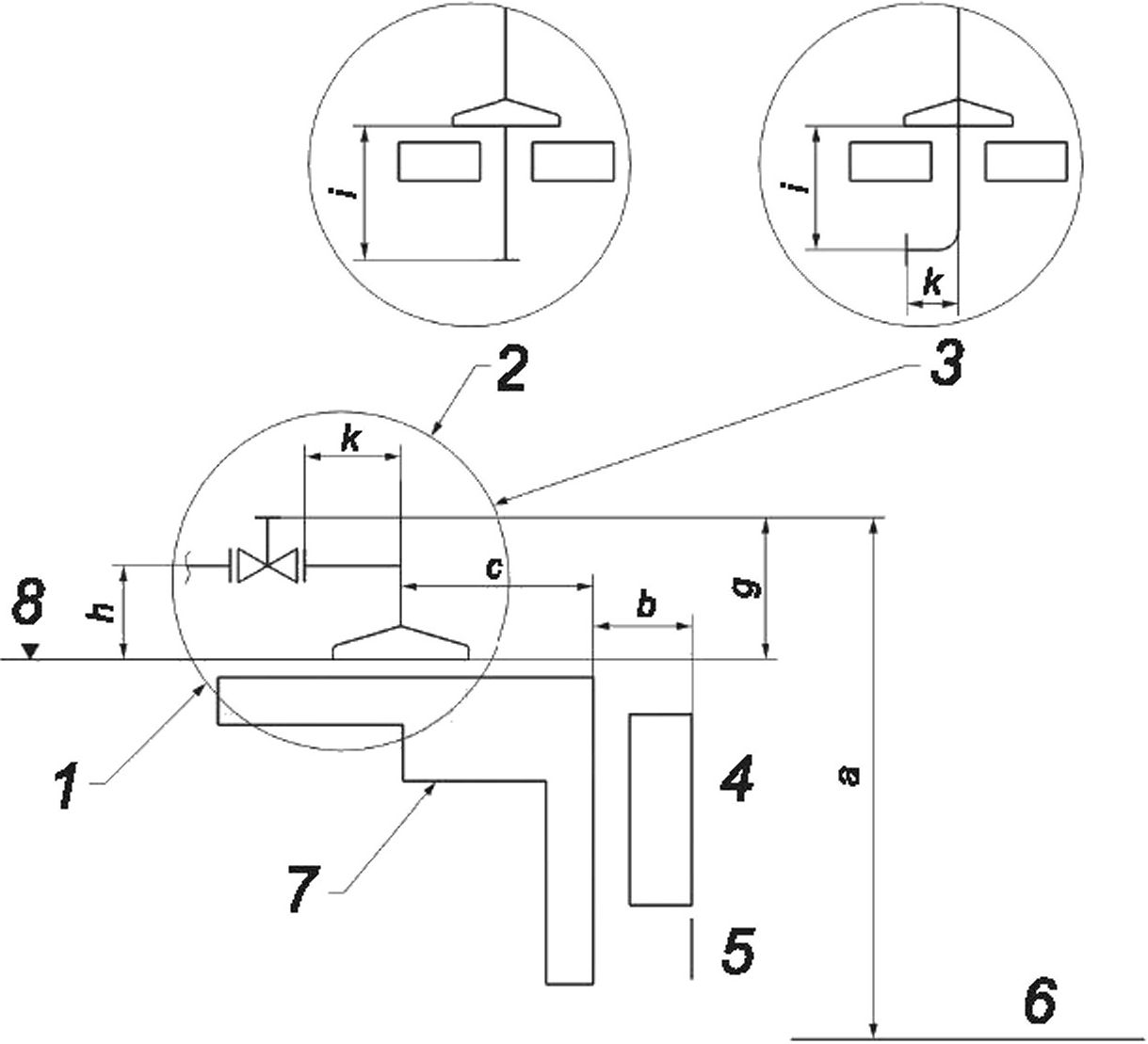

Схема условного обозначения стендера приведена на рисунке 1.

Таблица 1 — Классификация стендеров для формирования условного обозначения стендера

Классификационный признак | Исполнение | Обозначение исполнения |

Тип используемого противовеса | С ротационным противовесом (колесно-тросовые) | КТ |

С жестким пантографом | п | |

Номинальный диаметр стендера | От DN 100 до DN 600 | — |

Номинальное давление (PL) | Не более 2,4 МПа или иное по техническому заданию заказчика | — |

ТИ | СТИ | 1 |

Без ТИ | 0 | |

Номинальный диаметр линии отвода отпарного газа | От DN 80 до DN 300 | — |

Вид исполнения по сейсмостойкости, для районов с сейсмичностью по шкале MSK-64 [3] | Несейсмостойкое исполнение для районов с сейсмичностью до 6 баллов включ. | со |

Сейсмостойкое исполнение для районов с сейсмичностью св. 6 до 9 баллов включ. | с | |

Исполнение повышенной сейсмостойкости для районов с сейсмичностью 10 баллов включ. | ПС |

8

Окончание таблицы 1

ГОСТ Р 71697—2024

Классификационный признак | Исполнение | Обозначение исполнения |

Вид климатического исполнения по ГОСТ 15150 | Для макроклиматического района с умеренно-холодным морским климатом | М |

Для макроклиматического района с тропическим морским климатом | ТМ | |

Для макроклиматических районов, как с умеренно-холодным, так и с тропическим морским климатом | ОМ | |

Для макроклиматического района с умеренным климатом | У |

СР СПГ X- XXX- XX- XX- XXX- XX- XX- хххххх

Номер заказа

Вид климатического исполнения по ГОСТ 15150

Вид исполнения по сейсмостойкости по шкале MS К-64 [3]

DN линии отвода отпарного газа

ТИ

PN, МПа

DN стендера

Тип стендера

Рисунок 1 — Схема условного обозначения стендера

Пример условного обозначения стендера для отгрузки СПГ с жестким пантографом номинальным диаметром стендера DN 400, с номинальным давлением 1,6 МПа, без теплоизоляции, без линии отвода отпарного газа, в сейсмостойком исполнении, для макроклиматического района с умеренно-холодным морским климатом и размещением на открытой площадке, номер заказа 000001:

СР СПГ П-400-1,6-0-0-С-М1-000001

4.3 По решению заказчика допускается указывать дополнительные технические требования.

5 Технические требования

5.1 Основные характеристики

5.1.1 Общие требования

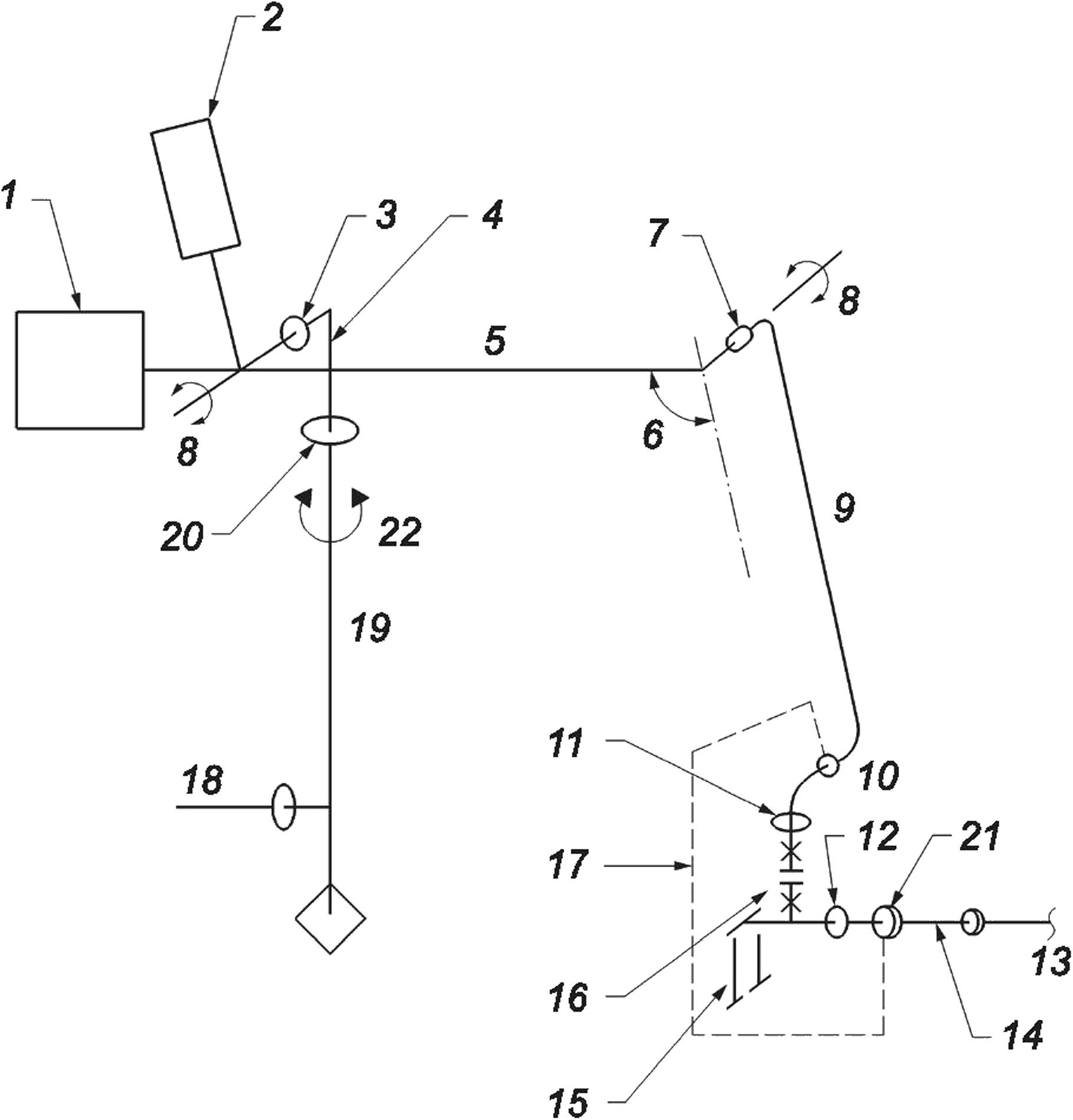

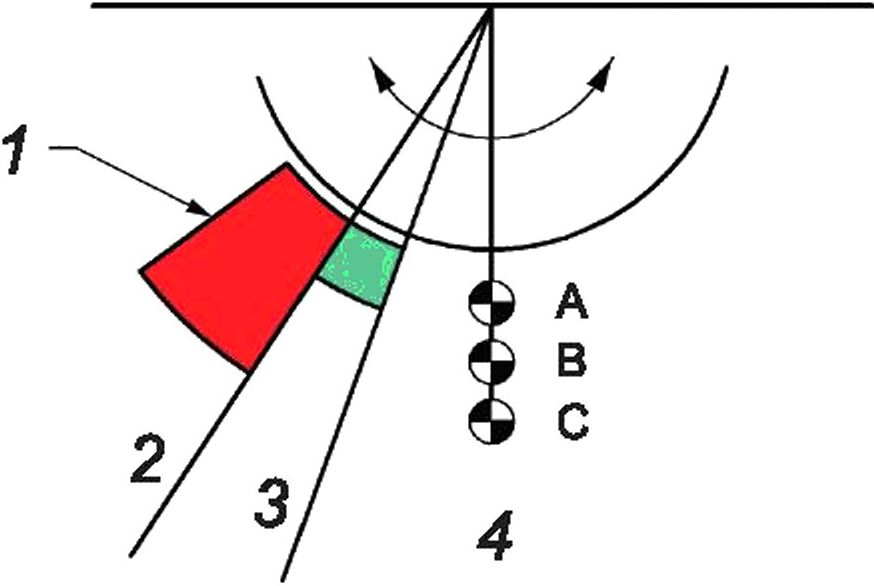

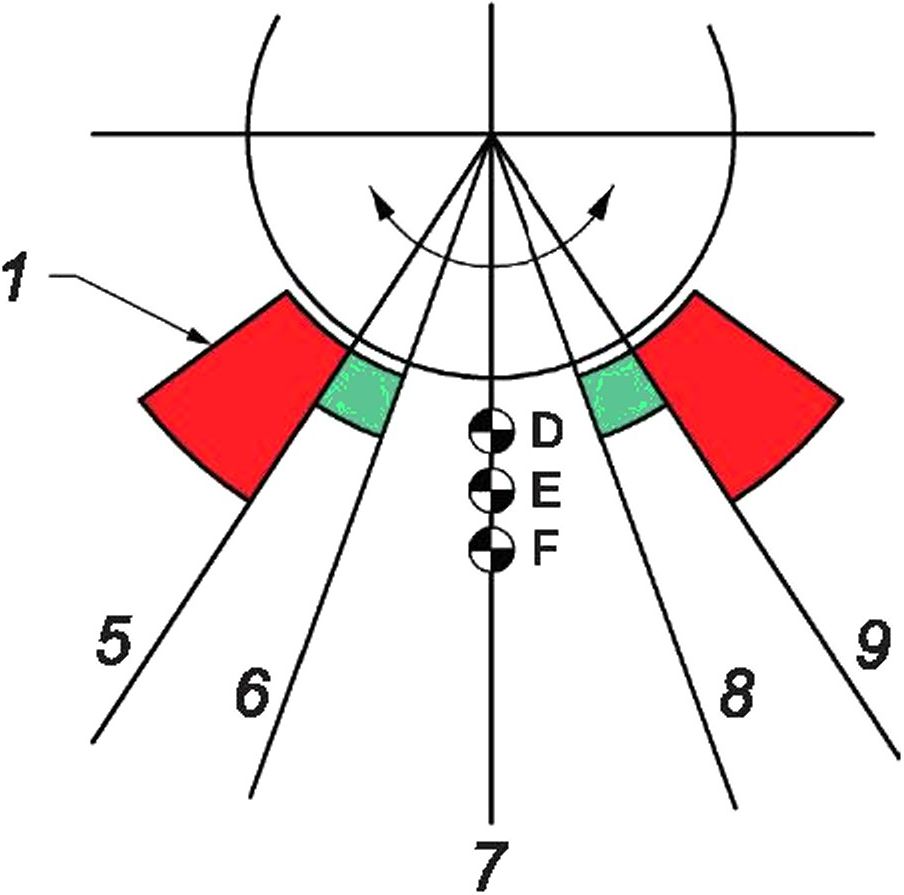

5.1.1.1 Стендер для отгрузки СПГ и отвода отпарного газа (далее — стендер) предназначен для отгрузки рабочей среды — СПГ — в суда-танкеры при выполнении погрузочно-разгрузочных операций после соединения муфты БРС с грузовым коллектором судна, а также допускается использовать для отвода отпарного газа. Стендер для отгрузки СПГ может использоваться для приемки СПГ из судов-танкеров на терминалах. Кинематическая схема стендера для отгрузки СПГ приведена на рисунке 2.

9

ГОСТ Р 71697—2024

5.1.1.2 Стендер является приводным автоматизированным оборудованием.

5.1.1.3 Стендер должен быть оснащен САР, в состав которой входит ПМАР.

5.1.1.4 Режим работы стендера — круглогодичный или устанавливается заказчиком исходя из требований работы терминала и графика судоходства.

5.1.1.5 Стендер проектируют и изготавливают для каждого конкретного места установки исходя из параметров места установки, климатических условий, параметров обслуживаемых судов и акватории. При проектировании стендера необходимо учитывать расположение физических объектов в непосредственной близости к месту установки стендера, а также требования к обеспечению зон безопасности этих объектов, включая расположение железнодорожной и прочей инфраструктуры терминала. Расчет рабочего диапазона стендера осуществляют на основании заполненных заказчиком форм (см. приложение А). При проектировании стендера учитывают все параметры, указанные заказчиком в предоставленных формах.

5.1.1.6 Длина плеч и конфигурация стендера должна обеспечивать соединение берегового трубопровода с грузовым коллектором судна и предоставлять возможность свободного перемещения внутреннего и внешнего плечей стендера для повторения колебаний судна в процессе перевалки продукта.

5.1.1.7 Изготовитель стендера несет ответственность за правильный выбор конструкции и габаритов стендера, комплектующих и систем управления в соответствии с требованиями к условиям функционирования стендера, указанными в заказе на поставку.

5.1.1.8 Общий вид (кинематическая схема) стендера для отгрузки СПГ представлен на рисунке 2.

5.1.1.9 Номинальный диаметр стендера — от DN 100 до DN 600. При проектировании стендера номинальный диаметр стендера устанавливают равным номинальному диаметру его соединителя.

5.1.1.10 Расчетная пропускная способность — от 250 до 12 000 м3/ч или иная по техническому заданию заказчика.

5.1.1.11 Стендер должен быть спроектирован таким образом, чтобы обеспечить возможность осмотра, технического обслуживания и замены необходимых деталей без демонтажа основных секций стендера. Диапазон движений стендера должен обеспечить возможность расположения тройного шарнирного узла на причале для обслуживания с использованием имитатора грузового коллектора судна.

5.1.1.12 Схема размещения стендеров на причале определяется в проектной документации. Схема размещения блока питания и системы управления стендером подлежит согласованию с изготовителем оборудования. При осуществлении одновременной работы стендеров схема размещения стендеров на причале должна согласовываться с изготовителем оборудования для проведения анализа пересечения зон действия стендеров и их противовесов.

5.1.1.13 Конструкция оборудования, на которое распространяется настоящий стандарт, должна обеспечивать срок службы стендера не менее 20 лет. Положения настоящего стандарта основаны на допущении о том, что компоненты оборудования, срок службы которых менее, чем срок службы стендера, являются предметом замены согласно указаниям изготовителей компонентов.

10

ГОСТ Р 71697—2024

1 — первичный противовес; 2 — вторичный противовес; 3 — верхний шарнир; 4 — узел соединения опорной стойки и внутреннего плеча; 5 — внутреннее плечо; 6 — угол разложения стендера (для САР); 7 — шарнир; 8 — ось вращения плеч стендера; 9 — внешнее плечо; 10 — верхний шарнир тройного шарнирного узла; 11 — средний шарнир тройного шарнирного узла; 12 — нижний шарнир тройного шарнирного узла; 13 — грузовой коллектор судна; 14 — переходник; 15 — опорные стойки тройного шарнирного узла; 16 — ПМАР; 17 — тройной шарнирный узел; 18 — присоединительный фланец опорного стояка для подключения к береговому трубопроводу; 19 — опорный стояк (райзер); 20 — опорный шарнир; 21 — соединитель (БРС); 22 — узел вращения плеч стендера относительно опорного стояка

Рисунок 2 — Кинематическая схема стендера для отгрузки СПГ

5.1.2 Общая характеристика стендера и его компонентов (узлов)

5.1.2.1 Стендер включает в себя следующие основные узлы и комплектующие:

- шарнирно-сочлененные трубопроводы;

- опорную конструкцию трубопроводов;

- систему балансировки и противовесов;

- опорную плиту;

- приводы перемещения трубопроводов;

- блок питания;

- блок управления в комплекте с пультом управления стендером;

- САР в комплекте с ПМАР;

- муфту БРС;

- опорные стойки тройного шарнирного узла;

- фиксаторы гаражного положения;

- электроизолирующий фланец;

- трубопровод жидкого азота (при необходимости);

11

ГОСТ Р 71697—2024

- трубопровод азотной продувки продуктопровода стендера;

- дренажные подключения;

- систему продувки шарниров азотом;

- линию улавливания утечек (при необходимости);

- лестницы и страховочные системы для обслуживающего персонала;

- теплоизоляцию (при необходимости);

- линию отвода отпарных газов (при необходимости).

5.1.2.2 Шарнирно-сочлененные трубопроводы состоят из следующих узлов и компонентов:

- опорного стояка (райзера);

- внутреннего плеча;

- внешнего плеча,

- тройного шарнирного узла, включая ПМАР;

- соединителя;

- шарниров (шарнирных соединений).

Опорный стояк, внутреннее плечо, внешнее плечо, соединитель стендера соединяют между собой шарнирами, обеспечивающими вращение частей трубопровода в горизонтальной и вертикальной плоскостях для свободного перемещения трубопроводов стендера, подключенного к грузовому коллектору, за качкой и подвижками судна в процессе погрузо-разгрузочных операций.

5.1.2.3 Опорная конструкция внутреннего и внешнего плеча стендера обеспечивает перераспределение нагрузок в трубопроводах продуктопровода в процессе перевалки рабочей среды. Трубопроводы продуктопровода, испытывающие термические изменения в связи с влиянием криогенных температур, должны свободно расширяться или сжиматься внутри конструкции, не подвергая опорную конструкцию термическому воздействию от перевалки рабочей среды.

5.1.2.4 Проектирование опорной конструкции должно обеспечивать нахождение напряжений трубопроводов и опорной конструкции в допустимых пределах для всех положений и уровней рабочего и аварийного диапазона стендера.

5.1.2.5 Никакие части стендера (датчики, клапаны, метизы, крепеж) при вибрациях, давлении внутри продуктопровода ниже атмосферного и при криогенных температурах не должны отходить или отсоединяться и попадать в трубопровод с потоком продукта.

5.1.2.6 Система балансировки и противовесов должна обеспечить балансировку стендера по всей рабочей зоне. Баланс стендера должен быть нейтральным или иметь слабую тенденцию к возврату в гаражное положение при отсутствии управления. Балансировку стендера необходимо проводить относительно верхнего шарнира, соединяющего стояк и внутреннее плечо, в пустом состоянии безо льда. Тройной шарнирный узел и внешнее плечо балансируются в ненагруженном состоянии безо льда. Балансировка стендера должна обеспечивать полное исключение возможности столкновения частей стендера с судном, причалом или соседними стендерами.

5.1.2.7 Тройной шарнирный узел, включая опорные стойки тройного шарнирного узла, ПМАР, муфту БРС и другие комплектующие (при наличии), должен быть сбалансирован для всех угловых ориентаций стендера так, чтобы стыковочный фланец оставался в диапазоне от вертикальной плоскости до угла 5° (наклонен вперед) для обеспечения первого контакта в верхней части фланца грузового коллектора судна.

5.1.2.8 Приводы перемещения трубопроводов стендера предназначены для изменения положения трубопроводов в процессе подключения или отключения от грузового коллектора судна. После подключения к грузовому коллектору стендер (в т. ч. и приводы перемещения) должен быть переведен в состояние, обеспечивающее свободное движение трубопроводов и системы противовесов стендера для компенсации всех возможных перемещений грузового коллектора в рамках рабочего диапазона. При срабатывании САР в любом варианте конструктивно должна быть обеспечена автоматическая активация приводов стендера для обеспечения подъема и фиксации трубопроводов стендера после физического разъединения ПМАР.

5.1.2.9 БП предназначен для работы приводов перемещения трубопроводов стендера, работы муфты БРС, срабатывания САР и ПМАР. БП может быть предназначен для работы одного или нескольких стендеров. Для обеспечения резервирования в БП для каждого стендера должна быть предусмотрена установка двух независимых насосов, выбор которых для работы определяется случайным образом, а также резервного источника питания. Резервный источник питания используется для срабатывания САР и ПМАР в случае необходимости разъединения берега и судна при условии отсутствия электропитания БП или полной потери электропитания на терминале. Объем резервного источника

12

ГОСТ Р 71697—2024

питания, например ПГА, должен быть рассчитан на срабатывание САР всех стендеров, работающих от БП, при их одновременном подключении к грузовым коллекторам судна. Допускается устанавливать отдельный аккумулятор для каждого стендера по согласованию с заказчиком.

5.1.2.10 Блок управления стендером обеспечивает общее управление работой стендера, включая управление операциями перемещения стендера в рабочей зоне, контроль нахождения грузового коллектора судна с подсоединенным к нему стендером в пределах рабочей зоны, срабатывание САР и ее исполнительного механизма ПМАР по заданному алгоритму. Дополнительно по согласованию с заказчиком при установлении дополнительных датчиков блок управления может осуществлять контроль параметров работы стендера и выдачу дополнительных сигналов в систему ПАЗ терминала.

В зависимости от компоновки терминала блок управления может обеспечивать управление одним или несколькими стендерами, устанавливаться отдельно или может быть выполнен в виде единого блока с БП по требованию заказчика и исходя из условий эксплуатации стендеров.

Блок управления стендером комплектуют выносными проводными или беспроводными ПУ. Выносной ПУ обеспечивает возможность полного управления процессом маневрирования стендером, дистанционного управления приводной муфтой БРС (при наличии), включая возможность переключения режимов работы приводов перемещения трубопроводов стендера.

5.1.2.11 САР представляет собой систему, которая обеспечивает разъединение стендера и судна в случаях выхода грузового коллектора судна в процессе погрузо-разгрузочных операций за пределы рабочей зоны или в случае возникновения аварийной ситуации на терминале или судне. САР проектируют индивидуально для каждого стендера исходя из параметров рабочей зоны, определяемых на основании данных, определенных в таблицах приложения А заполняемых заказчиком, учитывая климатические характеристики, характеристики терминала, акватории, судов и прочие.

5.1.2.12 Работа САР предусматривает два этапа:

- аварийный останов перевалки (ESD-I), при котором муфта БРС стендера, подключенная к грузовому коллектору судна, достигает границы рабочей зоны, и САР должна обеспечивать закрытие клапанов ПМАР, а также по согласованию с заказчиком выдачу сигнала в систему ПАЗ, сигнала на отключение насосов СПГ (при наличии возможности) и перекрытие запорной арматуры перед стендером. Аварийный останов активируется также в случае обнаружения огня или газа, при высоком уровне продукта в резервуаре или при аномальном давлении;

- аварийное разъединение (ESD-II), при котором производится физическое разъединение стендера и судна путем раскрытия механизма разъединения ПМАР.

Системы контроля и управления судном и берегом должны быть связаны с обеспечением скоординированной работы САР. САР стендера должна соответствовать ГОСТ Р ИСО 28460.

5.1.2.13 САР должна срабатывать следующими способами:

- автоматически, когда стендер достигает обусловленного граничного положения;

- дистанционно нажатием кнопки на блоке управления стендером;

- вручную, непосредственно управляя клапанами ПМАР при прекращении подачи электроэнергии на терминал.

5.1.2.14 САР должна отвечать следующим требованиям:

- обеспечивать разъединение стендера и судна в рамках рабочего диапазона стендера;

- приводиться в действие автоматически и вручную с блока управления стендером;

- быть способной работать совместно с аварийной остановкой терминала (ESD-I);

- обеспечить разъединение берегового трубопровода СПГ и грузового коллектора судна с минимальным выходом газа.

Примечание — С минимальными потерями, равными объему газа, находящемуся в межклапанном пространстве ПМАР;

- закрытие клапанов ПМАР не должно вызывать скачка давления (гидроудара) на линии подачи СПГ.

5.1.2.15 САР должна гарантированно обеспечить одновременное закрытие двух отсечных клапанов ПМАР и только после этого выполнить разъединение стендера и судна.

5.1.2.16 Активация САР запрещена, если стендер находится в гаражном положении, маневрирует или зафиксирован в положении для его технического обслуживания. В САР должна быть предусмотрена возможность периодического тестирования ПМАР в положении для проведения обслуживания после подключения ПМАР к имитатору грузового коллектора судна.

13

ГОСТ Р 71697—2024

5.1.2.17 ПМАР представляет собой исполнительный механизм САР, обеспечивающий быстрое и безопасное разъединение стендера и судна в случаях, предусмотренных САР, с минимальной потерей СПГ или отпарного газа, обусловленной объемом СПГ или отпарного газа, находящегося между клапанами ПМАР.

5.1.2.18 ПМАР представляет собой приводное устройство разъединения, расположенное между двумя механически или гидравлически сблокированными клапанами. Механические или гидравлические блокировки должны препятствовать произвольному закрытию отсечных клапанов под действием потока, а также раскрытию механизма разъединения ПМАР до полного закрытия отсечных клапанов.

5.1.2.19 Объем между отсечными клапанами ПМАР должен быть сведен к минимуму, чтобы минимизировать объем утечки СПГ или отпарного газа (если стендер используют для отвода отпарного газа) при аварийном разъединении.

5.1.2.20 Клапаны ПМАР не являются регулирующей арматурой и не могут использоваться ни для каких других целей, кроме целей аварийного разъединения.

5.1.2.21 При обесточивании БП, блока управления стендером или всего терминала в случае возникновения аварийной ситуации на судне или терминале активацию ПМАР осуществляют вручную согласно требованиям, описанным в эксплуатационной документации завода-изготовителя.

5.1.2.22 Алгоритм работы ПМАР предусматривает одновременное закрытие клапанов ПМАР, физическое раскрытие механизма разъединения ПМАР, которое должно происходить только при подтвержденном факте закрытия клапанов. Это должно быть предусмотрено в конструкторском решении ПМАР, а факт закрытия клапанов должен иметь визуальное подтверждение. По согласованию с заказчиком ПМАР может оснащаться дополнительными датчиками, включая датчик физического разъединения ПМАР.

5.1.2.23 Клапаны ПМАР должны быть выполнены в огнестойком исполнении в соответствии с ГОСТ 33856. Все приводы ПМАР должны быть выполнены в огнестойком исполнении.

5.1.2.24 ПМАР должна иметь конструкцию, обеспечивающую гарантированное разъединение при образовании льда.

5.1.2.25 ПМАР должна иметь возможность повторной сборки после снятия с грузового коллектора судна.

5.1.2.26 Сборку ПМАР после срабатывания САР и физического разъединения частей ПМАР осуществляют на терминале с использованием имитатора грузового коллектора судна или на судне, надежно ошвартованном у причала. Описание сборки ПМАР должно быть представлено в эксплуатационных документах на стендер. Открывание клапанов ПМАР до повторной сборки после аварийного разъединения не допускается.

5.1.2.27 В процессе эксплуатации стендера должно периодически проводиться тестирование ПМАР путем тестового разъединения ПМАР с физическим срабатыванием привода клапанов и механизма разъединения в тестовом режиме по требованиям, описанным в эксплуатационных документах на стендер. Физическое разъединение ПМАР при тестировании не требуется.

5.1.2.28 При временном пропадании электропитания, сбое в работе гидравлической станции и последующем повторном их включении САР должна оставаться в том состоянии, в котором находилась до отключения электропитания; ПМАР должна оставаться в собранном положении.

5.1.2.29 Если линия отвода отпарных газов оснащена собственной муфтой аварийного разъединения, то она должна обеспечивать отсоединение до срабатывания ПМАР продуктопровода. Неисправность муфты аварийного разъединения трубопровода отвода отпарных газов не должна препятствовать отсоединению ПМАР продуктопровода.

5.1.2.30 На линии отвода отпарных газов (при ее наличии) в муфте аварийного разъединения допускается применять сблокированные сдвоенные запорные клапаны, которые закрываются под действием пружинного или иного механизма, а разрыв замка происходит от натяжения троса.

5.1.2.31 В конструкции стендера, помимо эксплуатации в обычном режиме, следует учитывать аварийное разъединение стендера как без продукта (в пустом состоянии), так и при наличии продукта в продуктопроводе.

5.1.2.32 Следует исключить любое столкновение плеч стендера с судном или причалом. После срабатывания САР внутреннее и внешнее плечи стендера с верхней частью ПМАР должны автоматически обеспечить подъем верхней части ПМАР на высоту не менее 2 м. На этой высоте плечи стендера должны автоматически заблокироваться гидравлическими приводами и гарантированно обеспечить ее возвращение за причальную линию в направлении гаражного положения стендера. Не допустимо соударение прилегающих частей стендера в процессе разъединения.

14

ГОСТ Р 71697—2024

5.1.2.33 Стендер СПГ должен быть оборудован муфтой БРС (муфтой QC/DC) по требованию заказчика. Подключение стендера к судну достигается с помощью следующих средств:

- ручная соединительная муфта (муфта БРС с механическими захватами);

- приводная муфта (муфта БРС с гидравлическим, электрическим, пневматическим приводом).

Примечание — Как правило используется гидравлическая муфта БРС.

Для стендеров с номинальным диаметром до 250 мм включительно возможно использование ручной соединительной муфты, а для стендеров с номинальным диаметром более 250 мм должна применяться муфта БРС с гидравлическим (электрическим, пневматическим) приводом и с дистанционным управлением.

5.1.2.34 Муфта БРС должна быть спроектирована для подсоединения/отсоединения от фланцев грузовых коллекторов судна для всего диапазона размеров, как указано заказчиком при формировании заказа с учетом возможности применения переходников. Для присоединения стендера с соединителем одного номинального диаметра к грузовому коллектору судна другого номинального диаметра используют переходники. Схемы возможных сочетаний номинальных диаметров переходников — по ГОСТ 20772. Номинал и диаметр фланца грузового коллектора — в соответствии с таблицей А. 10.

5.1.2.35 Выравнивающие и центрирующие устройства должны быть предусмотрены для каждого диаметра фланцев, к которым подсоединяется муфта БРС. Конструкция муфты БРС должна учитывать допуски на размеры указанных фланцев. Зажимной механизм также должен быть сконструирован таким образом, чтобы компенсировать до 5 мм отклонения от номинальной толщины фланца грузового коллектора или переходника.

5.1.2.36 Муфта БРС должна быть снабжена блокиратором для предотвращения непреднамеренного отсоединения под действием давления или вибрации в процессе перекачки продукта. Механизм активации блокиратора должен быть четко виден и быть легкодоступным.

5.1.2.37 При использовании муфты БРС с гидравлическим приводом и дистанционным управлением операции подключения и отключения муфты БРС должны выполняться как с центральной панели управления стендера, так и с переносного или проводного пульта управления.

5.1.2.38 Зажимы муфты БРС с гидравлическим приводом должны работать одновременно с равными силами, не должны перегружать сопряженные фланцы грузового коллектора судна. Минимальное время зацепления должно составлять 10 с, чтобы у оператора имелось достаточно времени отойти на безопасное расстояние от зажимов.

5.1.2.39 При потере гидравлического давления муфта БРС с гидравлическим приводом должна оставаться подключенной к грузовому коллектору судна и предусматривать ручное расцепление.

5.1.2.40 Все время, когда стендер не находится подключенным к грузовому коллектору судна, муфта БРС должна быть закрыта защитной крышкой, которая должна удерживаться зажимами муфты БРС. Защитная крышка должна крепиться к корпусу муфты БРС тросом во избежание ее потери или падения за борт во время подсоединения/отсоединения зажимов муфты БРС к грузовому коллектору судна и во время процесса перекачки продукта.

5.1.2.41 Крышка муфты БРС предназначена для сбора остатков продукта после отсоединения стендера от фланца грузового коллектора, а также для защиты от попадания в стендер посторонних предметов, и не должна использоваться в качестве запорного механизма и выдерживать рабочее давление стендера. Крышка муфты БРС должна иметь коническое отверстие и заглушку, позволяющие заказчику при необходимости устанавливать клапан или патрубок для сброса давления перед снятием. Крышка должна иметь рукоятки для ручной установки и удаления.

5.1.2.42 Для обеспечения маневрирования стендера и отсоединения муфты БРС в случае отключения электропитания следует использовать ручной гидравлический насос.

5.1.2.43 Муфта БРС должна расцепляться под воздействием максимальных нагрузок, в т. ч. указанного обледенения. Ручные муфты БРС не должны требовать удлинителя на рычаг фиксации муфты БРС, которые не являются частями оригинальной конструкции.

5.1.2.44 Смазка всех подвижных деталей муфты БРС должна быть возможна без демонтажа муфты БРС.

5.1.2.45 Опорные стойки тройного шарнирного узла предназначены для снятия нагрузок на грузовой коллектор судна, которые возникают от ограничения движения стендера, находящегося под управлением, с момента подключения соединителя стендера к грузовому коллектору судна до момента перевода стендера в режим «Свободный ход». Они представляют собой конструкцию с двумя регулируемыми ножками, опирающимися на палубу судна. Высота опоры регулируется от 450 до 1400 мм от

15

ГОСТ Р 71697—2024

центральной линии муфты БРС или согласовывается дополнительно с заказчиком в зависимости от особенностей расположения грузового коллектора судна.

5.1.2.46 Конструкция опорных стоек тройного шарнирного узла на стендере не должна препятствовать свободному перемещению плеч стендера относительно перемещений судна СПГ. При расчете нагрузки на грузовой коллектор судна необходимо исключить из расчета влияние опорных стоек.

5.1.2.47 Фиксаторы гаражного положения предназначены для предотвращения несанкционированного перемещения стендера, находящегося в гаражном положении, и предусматривают фиксацию всех отдельных подвижных частей шарнирно-сочлененного трубопровода стендера. Фиксаторы гаражного положения выполняют с механическим, гидравлическим или электрическим приводом. Блокировки не должны включаться во время нормальной работы. Любые гидравлические блокировки должны управляться вручную и независимо от системы управления. Фиксаторы гаражного положения должны легко высвобождаться и управляться одним человеком.

5.1.2.48 В гаражном положении стендер не должен выходить за пределы причала или причальной линии со сжатыми кранцами с учетом безопасного расстояния, соответствующего максимальному углу крена газовоза для перевозки СПГ (см. таблицы А.2, А.З, А.4, А.6).

5.1.2.49 Электроизолирующий фланец предназначен для обеспечения электрической изоляции стендера от судна. Расположение электроизолирующего фланца должно гарантировать отсутствие соприкосновения с конструкциями судна.

5.1.2.50 Конструктивно электроизолирующий фланец может выполняться как отдельный компонент стендера или выступать как часть шарнирного соединения тройного шарнирного узла. Электроизолирующий фланец должен соответствовать требованиям конструкционной прочности стендера и обеспечивать отсутствие утечек рабочей среды и потери электрического сопротивления.

5.1.2.51 Электроизолирующий фланец или электроизолирующая вставка в шарнирном соединении должны устанавливаться с применением пластиковых шайб, пластиковых втулок и пластиковых заглушек выступающих частей болтов с обеих сторон фланца.

5.1.2.52 Электроизолирующая вставка должна не менее чем на 3 мм выступать внутрь трубопровода.

5.1.2.53 При оснащении стендера линией отвода отпарного газа данная линия также должна быть оснащена вставкой из материала, обеспечивающего электрическую изоляцию.

5.1.2.54 Изолирующие неметаллические гибкие рукава или изолирующие фланцы должны быть установлены в любой системе — гидравлической, смазывающей, продувки или дренажной, в районе установки изолирующего фланца продуктопровода.

5.1.2.55 Электрическое сопротивление изолирующих фланцев и гибких рукавов должно быть не менее следующих значений:

- заводского исполнения после установки в стендер — 10 000 Ом;

- после гидростатического испытания и в течение срока службы — 1000 Ом.

5.1.2.56 Изолирующий фланец должен выдерживать конструктивные нагрузки стендера без утечки и без потери электрического сопротивления изоляции.

5.1.2.57 Все фланцевые соединения, в т. ч. шарнирные, но за исключением изолирующего фланца, электрически соединяют путем надежного подключения электрических кабелей с максимальным значением электрического сопротивления 2 Ом. Муфта БРС и ПМАР должны иметь электрическую непрерывность и не требовать отдельного электрического соединения, чтобы не помешать безопасной эксплуатации.

5.1.2.58 Трубопровод жидкого азота при необходимости может быть установлен как дополнительный трубопровод на стендере. Линия должна быть оснащена системой аварийного разъединения или другим безопасным средством разъединения.

5.1.2.59 Для полного дренажа стендера перед отсоединением от грузового коллектора судна должны быть предусмотрены дренажные подключения. Место установки дренажных подключений указывается заказчиком в таблицах, приведенных в приложении А. Все подключения должны быть снабжены клапаном и заглушкой. Дренажные клапаны допускается использовать для внешнего плеча, стояка стендера. Размеры дренажных подключений должны основываться на размере стендера, но не могут быть менее DN 25 как для стояка, так и для внешнего плеча. Патрубки дренажных подключений должны быть армированы.

5.1.2.60 По окончании операции по перевалке СПГ для вытеснения продукта из стендера используют азот. Подачу азота для продувки стендера следует осуществлять через специальное дренажное подключение к береговому трубопроводу, подводящему продукт к стендеру, или дренажное подклю-

16

ГОСТ Р 71697—2024

чение, расположенное в продуктопроводе стендера. Рекомендуется использовать подключение азота к продуктопроводу стендера. Расположение точки подключения азотной продувки к продуктопроводу стендера согласовывается с заказчиком и может находиться в основании стояка, в верхней части внутреннего плеча стендера, над верхним клапаном ПМАР. Для исключения необходимости использования гибких шлангов трубопровод продувки азотом необходимо подключать к продуктопроводу в районе стояка. Газ при этом будет подниматься до верхней точки продуктопровода стендера и обеспечивать газовую подушку, которая будет продувать как внешнее, так и внутреннее плечо стендера.

5.1.2.61 Трубопровод азотной продувки допускается использовать также для удаления воздуха или пара из трубопровода стендера, а также для обеспечения инертной атмосферы.

5.1.2.62 Трубопровод азотной продувки должен быть оборудован обратным клапаном и запорной арматурой. Обратный клапан должен располагаться как можно ближе к точке подключения к продуктопроводу стендера. Резьбовые соединения для подключения не используют.

5.1.2.63 Система продувки шарниров азотом должна быть установлена на стендере для выполнения функции осушки полостей шарниров и удаления из нее микрочастиц для предотвращения повреждения подшипников. После прохождения полостей всех шарниров азот из линии продувки должен быть сброшен в атмосферу, если заказчиком в техническом задании не указано иное.

5.1.2.64 Линия улавливания утечек может быть установлена по требованию заказчика для сбора утечки продукта, проникшего через первичные уплотнения шарниров, и предотвращения повышения давления между первичным и вторичным уплотнениями. Забор продукта утечки следует осуществлять через технологические отверстия обнаружения утечки шарниров. Собранный продукт следует направлять в линию отвода отпарных газов. В месте подключения линии улавливания утечек к линии отвода отпарных газов должен быть установлен обратный клапан.

5.1.2.65 Стендер должен быть снабжен безопасными средствами доступа ко всем обслуживаемым узлам и компонентам, требующим проведения осмотров и технического обслуживания и расположенным на высоте, а именно: лестницами, страховочными системами, платформами.

5.1.2.66 Если теплоизоляция требуется заказчиком, то в конструкции следует учитывать дополнительные вес и размер теплоизоляции при расчете нагрузок.

5.1.2.67 При наличии соответствующего требования в основании стояка и в тройном шарнирном узле должно быть предусмотрено место для установки манометра, на которое должны быть установлены заглушки.

5.2 Требования к материалам и комплектующим

5.2.1 Материалы, применяемые в конструкции стендера, выбирают с учетом параметров и условий эксплуатации стендера. Все материалы, применяемые в конструкции стендера, должны соответствовать межгосударственным, национальным стандартам или ТУ, разработанным на основании межгосударственных и/или национальных стандартов на материалы. Соответствие материалов этим требованиям подтверждают сертификатами (паспортами) качества изготовителей материалов или протоколами испытаний изготовителя оборудования по методике на соответствующий материал.

5.2.2 Для изготовления стендера применяют негорючие материалы, стойкие к СПГ, морской воде и обеспечивающие работу стендера в течение срока службы при заданных давлениях и температурах рабочих и окружающих сред, определенных в таблицах А.1—А.13.

5.2.3 Материалы и марки сталей должны иметь химические, физические и механические свойства, соответствующие заданным условиям проектирования, таким как давление, температура, ветровая и сейсмическая нагрузка, климатические условия и другие, определенные в таблицах А.1—А.13.

5.2.4 Материалы и марки металлов, используемые для деталей, находящихся под давлением, включая болты, гайки и основные конструкционные элементы, указывают в комплекте конструкторской документации и согласовывают с заказчиком при наличии такого требования со стороны заказчика.

5.2.5 Для обеспечения устойчивости продуктопровода к низкотемпературному воздействию и разрушению используют нержавеющую сталь (AISI 304 — 12Х18Н10Т, AISI 304L — 03Х18Н11, AISI 316 — 08Х17Н13М2, AISI 316L — 03X17H14M3). Также при проектировании необходимо принимать в расчет коррозионные свойства нержавеющей стали в хлоридной среде.

Допускается применять иные материалы и марки сталей, если изготовитель подтвердит их соответствие всем критериям безопасности и эксплуатационным характеристикам путем предоставления заказчику отчета о расчете прочности стендера для соответствующих условий проектирования, определенных в таблицах А.1—А.13.

17

ГОСТ Р 71697—2024

5.2.6 Если стендеры установлены и эксплуатируются при низкой температуре окружающей среды, класс материалов, используемый для конструкции, должен быть надлежащего качества и отвечать всем требованиям. Такие же требования распространяются на части, соединяющие продуктопровод, подвергаемый воздействию низких температур от переваливаемого продукта, с опорной конструкцией, на которую влияют низкие температуры окружающей среды.

5.2.7 Механические характеристики и химический состав материалов подтверждают сертификатами (паспортами) качества изготовителя материалов.

5.2.8 При изготовлении стендера применение покупных комплектующих следует осуществлять в соответствии с ГОСТ 2.124. Использование комплектующих изделий и/или материалов, поступивших без сертификатов соответствия (если применимо), сертификатов или паспортов качества не допускается. Копии сертификатов соответствия (если применимо), сертификатов или паспортов качества на материалы и комплектующие включают в комплект документов для проведения заводских приемочных испытаний. Сертификаты (паспорта) качества, сертификаты соответствия (если применимо) на материалы должны соответствовать требованиям действующих нормативных документов Российской Федерации.

5.2.9 По требованию заказчика изготовитель организовывает проведение и оформление результатов верификации (входного контроля) приобретенных материалов и комплектующих изделий по перечню материалов, подлежащих верификации, и по ГОСТ 24297.

5.2.10 При сварочных работах содержание углерода в углеродистых сталях для конструкционных компонентов не должно превышать 0,26 %, за исключением случаев, когда они аттестованы по НАКС согласно ГОСТ Р 59604.3.

Сварочные материалы должны быть аттестованы в соответствии с требованиями ГОСТ Р 59604.4.

5.2.11 К установке в трубопровод стендера допускаются только шарниры, прошедшие все испытания без повреждений и имеющие положительные заключения в протоколах испытаний.

5.2.12 При применении колесно-тросовых стендеров следует использовать проволочные канаты из оцинкованной стали в соответствии с ГОСТ 3241.

5.2.13 Штоки гидравлических цилиндров выполняют из нержавеющей стали для противостояния коррозии в морской среде.

5.2.14 Все клапаны, установленные на дренажных патрубках и линии впрыска азота, должны быть огнестойкими в соответствии с ГОСТ 33856.

5.2.15 Рукава, используемые для линии отвода отпарного газа при ее наличии в конструкции стендера, должны соответствовать ГОСТ Р 71695 или ГОСТ Р 71698, быть выполнены в огнестойком исполнении, что подтверждается протоколами испытаний, и иметь сертификаты качества.

5.2.16 Антикоррозионное покрытие определяют исходя из данных, установленных в таблицах А.1—А.13, включая климатические условия, и согласовывают с заказчиком. При выборе систем покрытия следует учитывать соленые и агрессивные среды и эксплуатационные условия. В случае необходимости нанесения покрытия на продуктопровод следует учитывать циклические температурные изменения, которым он подвергается в процессе эксплуатации. В зависимости от требований заказчика может быть предусмотрена ТИ, которая должна соответствовать требованиям ГОСТ 32569.

5.3 Комплектность

5.3.1 В комплект поставки стендера входят:

- стендер;

- стендерное оборудование согласно опросному листу/техническому заданию;

- комплект ЗИП;

- комплект сопроводительных документов.

5.3.2 В комплект сопроводительных документов входят:

- паспорт;

- РЭ;

- инструкция оператора;

- чертеж общего вида стендера и чертеж опорной плиты стендера;

- перечень нагрузок, передаваемых стендером на фундамент;

- схема рабочего диапазона стендера;

- копия расчетов на прочность стендера;

- копии протоколов испытаний шарниров, ПМАР, муфты БРС;

18

ГОСТ Р 71697—2024

- копия акта заводских приемо-сдаточных испытаний;

- копия декларации о соответствии или сертификата соответствия требованиям [4];

- копия сертификата соответствия требованиям [5] (при необходимости в соответствии с законодательством Российской Федерации);

- копия декларации или сертификата соответствия требованиям [6] (при необходимости в соответствии с законодательством Российской Федерации);

- копия декларации или сертификата соответствия требованиям [7] (при необходимости в соответствии с законодательством Российской Федерации);

- паспорта/формуляры СИ, применяемых в стендерах, подтверждение о действующей поверке или свидетельства о поверке СИ, применяемых в стендерах, копия свидетельства об утверждении типа СИ, применяемых в стендерах;

- комплект документов, подтверждающих качество материалов и покупных компонентов;

- эксплуатационные документы на вспомогательное оборудование, электрооборудование и светильники;

- ведомость комплекта ЗИП;

- упаковочный лист и комплектовочная ведомость с полным перечнем упаковочных единиц;

- дополнительные документы по согласованию с заказчиком.

5.3.3 Оформление эксплуатационных документов — по ГОСТ Р 2.610.

5.4 Требования к конструкции

5.4.1 Общие требования

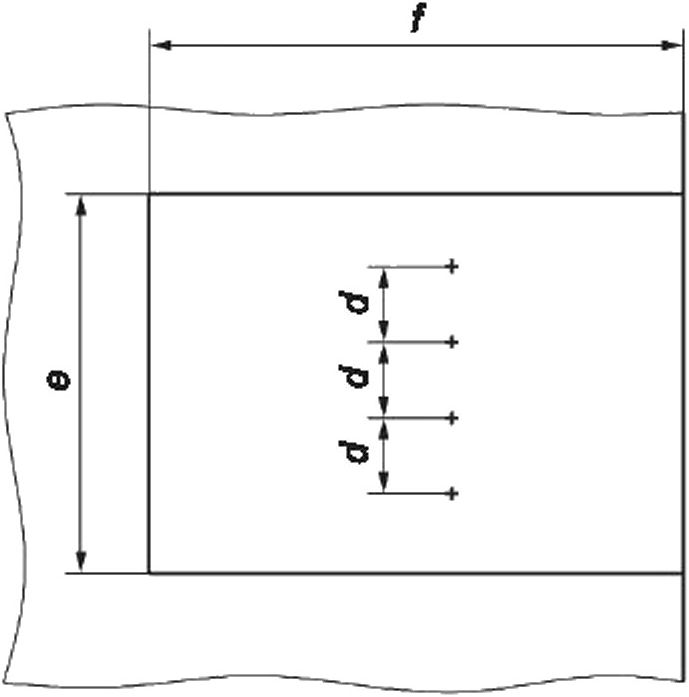

5.4.1.1 Размеры стояка, внутреннего и внешнего плечей стендера рассчитывает изготовитель стендера для каждого места установки исходя рабочего диапазона стендера, который определяется расчетным путем из проектных данных, указанных таблицах А.1—А.13 и прилагаемых схемах А.1—А.4.

5.4.1.2 При разработке общей конструкции стендеров, а также системы аварийного разъединения следует учитывать возможные варианты дрейфа судна в зависимости от условий окружающей среды и местоположения терминала. Путем моделирования следует определить и принять (или назначить расчетные) ускорение и скорость дрейфа, который возможен из-за неисправности в системе швартовки, учитывая класс судов, которые может принимать конкретный терминал. В ходе изысканий следует учитывать:

скорость и направление ветра;

течение и влияние мелководья;

диапазон высот прилива/отлива;

высоту волн и зыби, их период и направление;

наличие волн от проходящих судов;

непреднамеренное включение двигателя судна или системы швартовки;

наличие плавучих льдин.

5.4.1.3 Если иное не указано в таблице А.6, то при расчете размеров конструкции стендера учитывают обязательное сохранение минимальных расстояний в любом режиме работы стендера, включая аварийное разъединение:

- минимальное расстояние в 0,15 м — между любыми частями одного стендера;

- минимальное расстояние в 0,3 м — между любой частью работающего стендера и любыми смежными конструкциями, трубопроводами, оборудованием;

- минимальное расстояние в 0,3 м — между любыми частями рядом смежных работающих стендеров;

- минимальное расстояние в 0,15 м — между противовесами работающих стендеров.

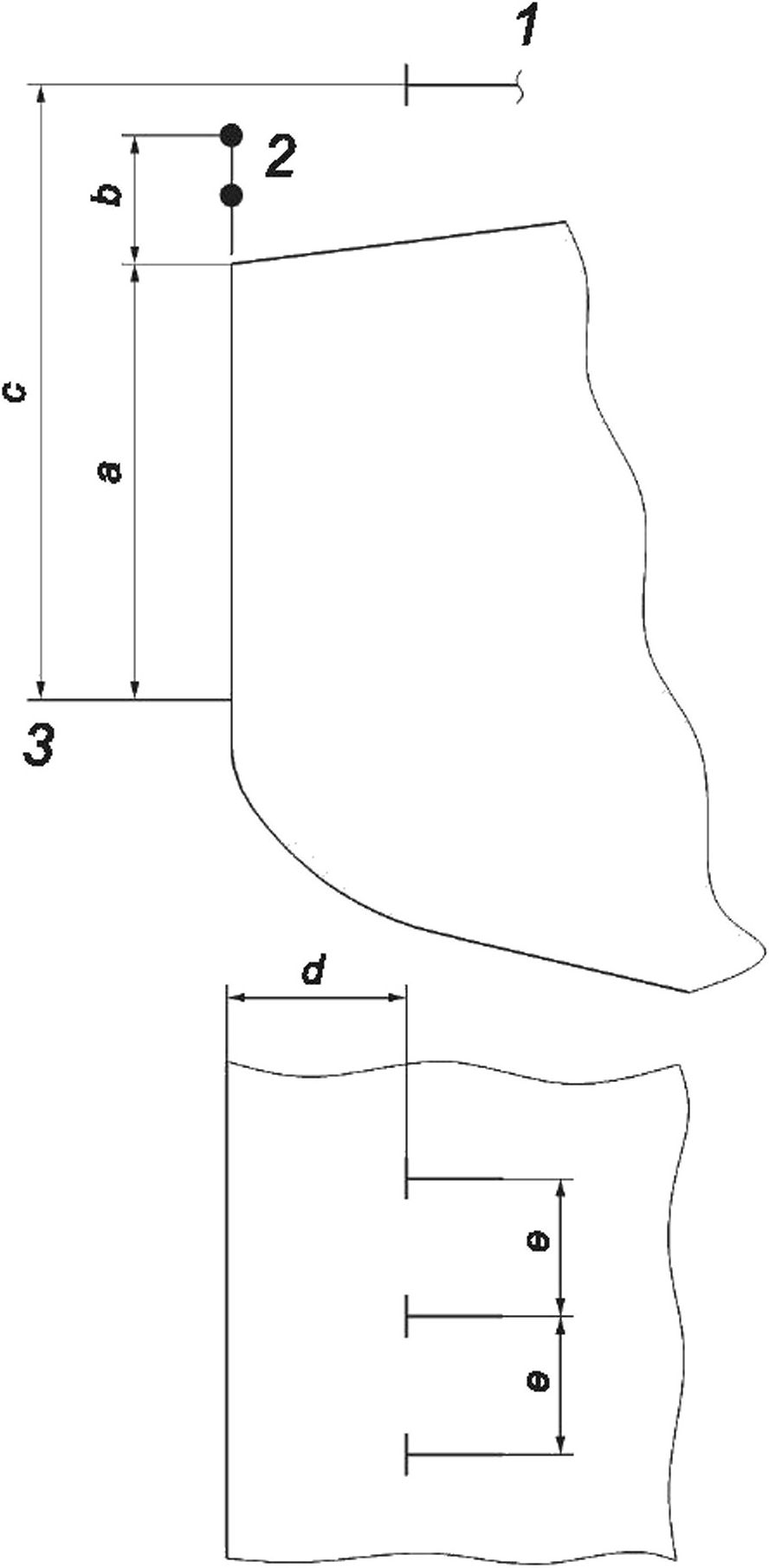

Расположение точек для контроля зазоров представлено в приложении Б (см. таблицу Б.1).

5.4.1.4 В расчет минимальных расстояний стендера изготовитель должен включать все случаи, в т. ч. положение аварийного разъединения и обратного смещения стендера, следующего за аварийным разъединением.

5.4.1.5 В гаражном положении стендер не должен выходить за пределы причала или причальной линии со сжатыми кранцами с учетом безопасного расстояния, соответствующего максимальному углу крена газовоза для перевозки СПГ (см. таблицы А.2, А.З, А.4, А.6).

5.4.1.6 Трубопроводы стендера должны быть рассчитаны на максимальную скорость передачи продукта 12 м/с, если иное не установлено заказчиком. Более высокие скорости допускаются на ме-

19

ГОСТ Р 71697—2024

стах с ограниченным диаметром условного прохода, например в ПМАР, при условии, что кавитация и колебания приемлемы. Кривая потерь давления для СПГ и возврата пара в стендерах предоставляется производителем стендера и согласовывается с заказчиком.

5.4.2 Лакокрасочная антикоррозионная защита стальных конструкций должна соответствовать требованиям ГОСТ 34667.9.

5.4.3 Шарнирные соединения и подшипники

5.4.3.1 Шарнирное соединение продуктопровода состоит из уплотнительного устройства, системы подшипников и наружного уплотнительного устройства.

5.4.3.2 Шарнир продуктопровода должен содержать минимум два уплотнения: одно первичное и одно вторичное. Вторичное уплотнение предназначено для предотвращения возникновения внешних утечек или утечки в систему подшипников при отказе первичного уплотнения. Конструкция не должна допускать избыточного давления между первичным и вторичным уплотнениями, что может привести к внешней утечке за пределами установленной скорости утечки [см. 9.2.2.1 б)]. Технологическое отверстие обнаружения утечки шарнира должно быть предусмотрено в кольцевом пространстве между первичным и вторичным уплотнениями.

5.4.3.3 Шарниры продуктопровода должны выдерживать временные условия частичного вакуума.