ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 70761— 2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ОБСАДНЫЕ И НАСОСНО-КОМПРЕССОРНЫЕ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» и Акционерным обществом «Русский научно-исследовательский институт трубной промышленности» (АО «РусНИТИ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 июля 2023 г. № 602-ст

4 Настоящий стандарт идентичен стандарту API Spec 5СТ «Обсадные и насосно-компрессорные трубы» (API Spec 5СТ «Casing and Tubing», IDT), 10-е издание, июнь 2018 г., с включением списка опечаток 1 от декабря 2018 г., списка опечаток 2 от мая 2019 г., списка опечаток 3 от июня 2020 г., дополнения 1 от января 2021 г. В связи с тем что монограмму API не используют в Российской Федерации, из настоящего стандарта исключен текст, содержащийся в пунктах 1.5, 1.9 и приложениях A, F.

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

1.1 Назначение

1.2 Применение. Соединения

1.3 Применение. Группы прочности

1.4 Дополнительные требования

1.5 Применение монограммы API

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.2 Обозначения

3.3 Сокращения

4 Соответствие

4.1 Ссылки на приложения

4.2 Дополнения к области применения

4.3 Двойная система ссылок

4.4 Единицы измерения

5 Информация, предоставляемая заказчиком

5.1 Группы прочности С90, Т95 и С110

5.2 Обсадные трубы

5.3 Насосно-компрессорные трубы

5.4 Трубные заготовки для муфт, заготовки для муфт и заготовки для соединительных деталей . . 14

6 Способ производства

6.1 Общие положения

6.2 Термическая обработка

6.3 Правка

6.4 Прослеживаемость

6.5 Валидация процессов

7 Требования к материалу

7.1 Химический состав

7.2 Свойства, определяемые при испытаниях на растяжение

7.3 Испытания на ударный изгиб образцов с V-образным надрезом по методу Шарпи. Общие требования

7.4 Образцы с V-образным надрезом для испытаний на ударный изгиб по методу Шарпи. Требования к работе удара для трубных заготовок для муфт, заготовок для муфт, муфтовых заготовок и муфт

7.5 Образцы с V-образным надрезом для испытаний на ударный изгиб по методу Шарпи. Требования к работе удара для труб

7.6 Образцы с V-образным надрезом для испытаний на ударный изгиб по методу Шарпи. Требования к работе удара для заготовок для соединительных деталей

7.7 Максимальная твердость

7.8 Разброс значений твердости. Группы прочности С90, Т95, С110 и Q125

7.9 Управляемость процесса. Группы прочности С90, Т95, С110 и Q125

7.10 Прокаливаемость. Минимальный процент мартенсита в изделиях, подвергаемых закалке и отпуску

7.11 Величина зерна. Группы прочности С90, Т95 и С110

7.12 Состояние поверхности. Группы прочности L80 (9Сг) и L80 (13Сг)

7.13 Сплющивание. Электросварные трубы

7.14 Испытания на сульфидное растрескивание под напряжением. Группы прочности С90, Т95 и С110

8 Размеры, масса, отклонения, отделка концов изделий и дефекты

8.1 Ряды и размеры

8.2 Размеры и масса

8.3 Диаметр

8.4 Толщина стенки

8.5 Масса

8.6 Длина

8.7 Стыкованные обсадные трубы

8.8 Высота грата от электросварки и его удаление

8.9 Прямолинейность

8.10 Требования к контролю проходимости труб

8.11 Отклонения размеров и массы

8.12 Отделка концов

8.13 Дефекты

8.14 Свинчивание с муфтами и защита резьбы

9 Муфты

9.1 Общие требования

9.2 Альтернативные группы прочности или режимы термической обработки

9.3 Механические свойства

9.4 Размеры и предельные отклонения

9.5 Обычные муфты

9.6 Специальные муфты. Все группы прочности, кроме Q125

9.7 Комбинированные муфты

9.8 Муфты с уплотнительными кольцами

9.9 Обычные муфты со специальной фаской для насосно-компрессорных труб. Все группы прочности, кроме С110 и Q125

9.10 Нарезание резьбы

9.11 Контроль поверхности

9.12 Измерение несовершенств

9.13 Ремонт и удаление несовершенств и дефектов

9.14 Обработка поверхности резьбы. Группа прочности Q125

9.15 Защита муфт и муфтовых заготовок. Группы прочности С90, Т95, С110 и Q125

10 Контроль и испытания

10.1 Испытательное оборудование

10.2 Определение размера партии для проведения испытаний механических свойств

10.3 Контроль химического состава

10.4 Испытания на растяжение

10.5 Испытания на сплющивание

10.6 Контроль твердости

10.7 Испытания на ударный изгиб

10.8 Определение величины зерна. Группы прочности С90, Т95 и С110

10.9 Прокаливаемость. Группы прочности С90, Т95 и С110

10.10 Испытания на сульфидное растрескивание под напряжением. Группы прочности С90, Т95 и С110

10.11 Металлографический контроль. EW группы прочности Р110 и Q125

10.12 Гидростатические испытания

10.13 Контроль размеров

10.14 Визуальный контроль

10.15 Неразрушающий контроль (NDE)

11 Маркировка

11.1 Общие положения

11.2 Требования к маркировке клеймением

11.3 Требования к маркировке по трафарету

11.4 Цветовая идентификация

11.5 Маркировка резьбы и отделки концов

11.6 Требование к маркировке, наносимой нарезчиком резьбы

12 Покрытия и защита

12.1 Покрытия

12.2 Резьбовые предохранительные детали

13 Документация

13.1 В электронном виде

13.2 Требования к сертификату

13.3 Содержание сертификата

13.4 Сохранение записей

14 Минимальные требования к различным категориям изготовителей

14.1 Завод по изготовлению труб

14.2 Обработчик

14.3 Нарезчик резьбы

14.4 Изготовитель муфт, коротких труб или соединительных деталей

Приложение А (справочное) Программа монограммы API. Применение монограммы API лицензиатами

Приложение В (обязательное) Инспекция, проводимая заказчиком

Приложение С (обязательное) Таблицы в единицах СИ

Приложение D (обязательное) Рисунки в единицах СИ (USC)

Приложение Е (обязательное) Таблицы в единицах USC

Приложение F (справочное) Дополнительная информация для лицензиатов монограммы API

Приложение G (справочное) Процедуры пересчета единиц USC в единицы СИ

Приложение Н (обязательное) Уровни требований к изделиям

Приложение I (обязательное) Требования по валидации конструкции резьбовых предохранительных деталей

Приложение J (справочное) Обобщенная информация по требованиям к изделиям уровней PSL . .230

Приложение К (обязательное) Дополнительные требования

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов и документов национальным и межгосударственным стандартам

Библиография

Введение

Настоящий стандарт разработан с целью стандартизации на национальном уровне требований API Spec 5СТ, разработанного Американским нефтяным институтом (API).

Основные положения настоящего стандарта идентичны основным положениям API Spec 5СТ.

Из основных положений API Spec 5СТ на территории Российской Федерации не применимы положения, касающиеся монограммы API, что указано в соответствующей сноске после каждого структурного элемента стандарта. При этом для удобства пользования сохранены нумерация и обозначения структурных элементов API Spec 5СТ.

К резьбовым соединениям обсадных и насосно-компрессорных труб должны быть применимы основные положения API Spec 5В, за исключением положений, касающихся монограммы API, что указано в соответствующей сноске после каждой ссылки на API Spec 5В.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ОБСАДНЫЕ И НАСОСНО-КОМПРЕССОРНЫЕ

Общие технические условия

Casing and tubing. General specifications

Дата введения — 2023—09—01

1 Область применения

1.1 Назначение

Настоящий стандарт устанавливает требования к стальным трубам (обсадным, насосно-компрессорным и коротким трубам), трубным заготовкам для муфт, заготовкам для муфт и заготовкам для соединительных деталей, изготавливаемым по трем уровням требований к изделиям (PSL-1, PSL-2, PSL-3). Требования, установленные в настоящем стандарте, являются требованиями PSL-1. Требования PSL-2 и PSL-3 для всех групп прочности, кроме НЛО, L80 (9Сг и С110), также приведены в настоящем стандарте.

Для тех труб, на которые распространяется настоящий стандарт, приведены размеры, масса и толщина стенки, а также группы прочности и применяемая отделка концов. Трубы по настоящему стандарту могут быть заказаны в качестве обсадных труб в соответствии с API 5С6.

По согласованию между заказчиком и изготовителем настоящий стандарт может распространяться на трубы без резьбы других размеров и толщин стенки.

1.2 Применение. Соединения

Настоящий стандарт распространяется на следующие трубы с соединениями в соответствии с API 5В:

- обсадные трубы с короткой закругленной резьбой (SC);

- обсадные трубы с удлиненной закругленной резьбой (LC);

- обсадные трубы с упорной трапецеидальной резьбой (ВС);

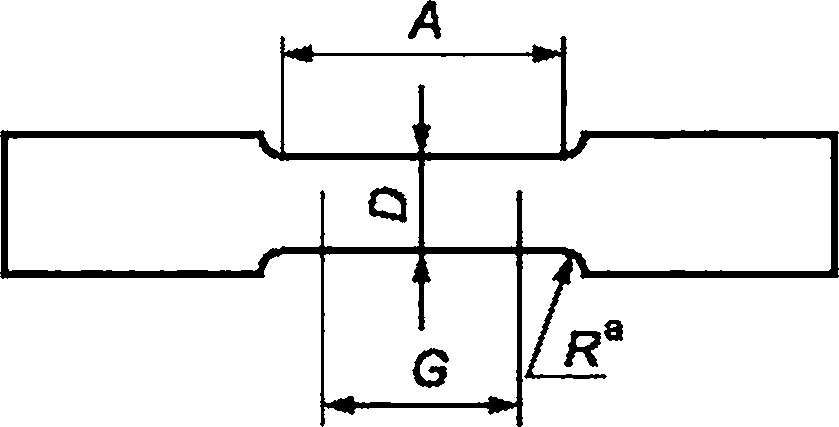

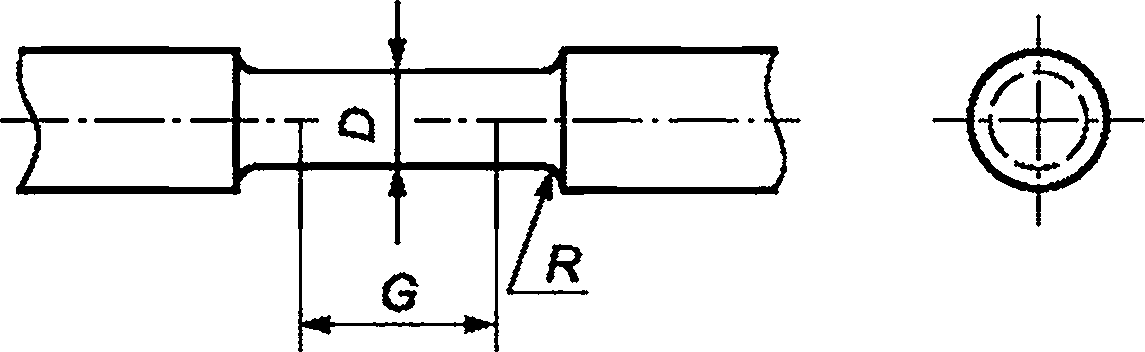

- насосно-компрессорные трубы без высадки (NU);

- насосно-компрессорные трубы с наружной высадкой (EU);

- насосно-компрессорные трубы с интегральным соединением (IJ).

Для указанных соединений настоящий стандарт устанавливает технические требования к муфтам и требования к защите резьбы. По согласованию между заказчиком и изготовителем к соединению (LC) повышенной герметичности могут быть применимы дополнительные требования.

Настоящий стандарт может быть также применим к изделиям с другими соединениями.

Настоящий стандарт не распространяется на требования к резьбе.

Примечание — Требования к геометрическим параметрам резьбы, к резьбовым калибрам для контроля резьбы, к калиброванию, а также к средствам измерения и методам контроля резьбы приведены в API 5В.

1.3 Применение. Группы прочности

Настоящий стандарт распространяется на изделия групп прочности: Н40, J55, К55, N80 (все типы),

L80 (все типы), С90, R95, Т95, Р110, С110 и Q125.

Издание официальное

1.4 Дополнительные требования

В настоящем стандарте приведены дополнительные требования, которые могут быть указаны заказчиком или согласованы между заказчиком и изготовителем, касающиеся: неразрушающего контроля, муфтовых заготовок с механически обработанной поверхностью, обсадных труб с высадкой, электросварных обсадных труб, насосно-компрессорных и коротких труб, испытаний на ударный изгиб, испытаний на растяжение, испытаний на сульфидное растрескивание под напряжением и муфт с уплотнительными кольцами.

1.5 Применение монограммы АРГ

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

API Recommended practice 5АЗ, Thread compounds for casing, tubing, line pipe, and drill stem elements (Рекомендуемая практика, резьбовые смазки для обсадных, насосно-компрессорных и магистральных труб и элементов бурильных колонн)

API Specification 5В, Threading, Gauging and Thread Inspection of Casing, Tubing, and Line Pipe Threads (Спецификация, нарезание, калибрование и контроль резьбы обсадных, насосно-компрессорных труб и труб для трубопроводов)

API Specification Q1, Quality Management System Requirements for Manufacturing Organizations for the Petroleum and Natural Gas Industry (Спецификация, требования к системе менеджмента качества для производственных предприятий нефтяной и газовой промышленности)

API Technical Report 5СЗ, Calculating Performance Properties of Pipe Used as Casing or Tubing (Технический отчет, расчет эксплуатационных свойств труб, применяемых в качестве обсадных или насосно-компрессорных)

ASNT SNT-TC-1A, Recommended Practice No. SNT-TC-1A: Non-Destructive Testing (Рекомендуемое практическое руководство № SNT-TC-1A. Неразрушающее испытание)

ASTM А370, Standard Test Methods and Definitions for Mechanical Testing of Steel Products (Стандартные методы испытаний и термины по механическим испытаниям изделий из стали)

ASTM А751, Standard Test Methods, Practices, and Terminology for Chemical Analysis of Steel Products (Стандартные методы испытаний, практические руководства и терминология по химическому анализу изделий из стали)

ASTM В117, Standard Practice for Operating Salt Spray (Fog) Apparatus [Стандартное практическое руководство по эксплуатации оборудования солевого распыления (тумана)]

ASTM Е4, Standard Practices for Force Verification of Testing Machines (Стандартный метод силовой верификации испытательных машин)

ASTM ЕЮ, Standard Test Method for Brinell Hardness of Metallic Materials (Стандартный метод испытания на твердость по Бринеллю металлических материалов)

ASTM Е18, Standard Test Methods for Rockwell Hardness of Metallic Materials (Стандартные методы испытания на твердость по Роквеллу металлических материалов)

ASTM Е23, Standard Test Methods for Notched Bar Impact Testing of Metallic Materials (Стандартные методы испытания на ударную прочность металлического материала в виде прутка с надрезом)

ASTM Е29, Standard Practice for Using Significant Digits in Test Data to Determine Conformance with Specifications (Стандартное практическое руководство по применению значащих цифр в данных испытаний для определения соответствия спецификациям)

ASTM Е83, Standard Practice for Verification and Classification of Extensometer Systems (Стандартное практическое руководство по верификации и классификации систем экстензометров)

ASTM Е112, Standard Test Methods for Determining Average Grain Size (Стандартный метод испытания для определения среднего размера зерна)

* Монограмму API не используют в Российской Федерации. Пункт сохранен с целью обеспечения соответствия с API Spec 5СТ.

ASTM Е213, Standard Practice for Ultrasonic Testing of Metal Pipe and Tubing (Стандартное практическое руководство по ультразвуковому исследованию металлических труб и насосно-компрессорных труб)

ASTM Е273, Standard Practice for Ultrasonic Testing of the Weld Zone of Welded Pipe and Tubing (Стандартное практическое руководство по ультразвуковому исследованию зоны сварного шва сварных труб и насосно-компрессорных труб)

ASTM Е309, Standard Practice for Eddy-Current Examination of Steel Tubular Products Using Magnetic Saturation (Стандартное практическое руководство по исследованию вихревыми токами стальных трубных изделий на основе магнитного насыщения)

ASTM Е543, Standard Practice for Agencies Performing Nondestructive Testing (Стандартное практическое руководство для агентств, выполняющих неразрушающий контроль)

ASTM Е570, Standard Practice for Flux Leakage Examination of Ferromagnetic Steel Tubular Products (Стандартное практическое руководство по исследованию рассеяния магнитного потока ферромагнитных стальных трубных изделий)

ASTM Е709, Standard Guide for Magnetic Particle Testing (Стандартное руководство по магнитопорошковой дефектоскопии)

IADC/SPE 11396, В.A. Dale, М.С. Moyer, T.W. Sampson, A Test Program for the Evaluation of Oilfield Thread Protectors, IADC/SPE Drilling Conference, New Orleans, LA, 20—23 February 1983 (Программа испытаний для оценки нефтепромысловых предохранителей резьбы, IADC/SPE Международная буровая конференция, Новый Орлеан, LA, 20—23 февраля 1983)

ISO 643, Steels — Micrographic determination of the apparent grain size (Стали. Металлографическое определение наблюдаемого размера зерна)

ISO 6506-1, Metallic materials — Brinell hardness test — Part 1: Test method (Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания)

ISO 6506-2, Metallic materials — Brinell hardness test — Part 2: Verification and calibration of testing machines (Материалы металлические. Определение твердости по Бринеллю. Часть 2. Верификация и калибровка испытательных машин)

ISO 6508-1, Metallic materials — Rockwell hardness test — Part 1: Test method (scales А, В, C, D, E, F, G, H, K, N, T) [Металлические материалы. Испытание на твердость по Роквеллу. Часть 1. Метод испытания (шкалы А, В, С, D, Е, F, G, Н, К, N, Т)]

ISO 6508-2, Metallic materials — Rockwell hardness test — Part 2: Verification and calibration of testing machines (scales А, В, C, D, E, F, G, H, K, N, T) [Материалы металлические. Испытание на твердость по Роквеллу. Часть 2. Верификация и калибровка испытательных машин (шкалы А, В, С, D, Е, F, G, Н, К, N, Т)]

ISO 6892-1, Metallic materials — Tensile testing — Part 1: Method of test at room temperature (Материалы металлические. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре)

ISO 7500-1, Metallic materials — Verification of static uniaxial testing machines — Part 1: Tension/ compression testing machines — Verification and calibration of the force-measuring system (Материалы металлические. Калибровка и верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Калибровка и верификация силоизмерительной системы)

ISO 8501-1, Preparation of steel substrates before application of paints and related products — Visual assessment of surface cleanliness — Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings (Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий)

ISO 9513, Metallic materials — Calibration of extensometers used in uniaxial testing (Материалы металлические. Калибровка экстензометров, используемых в одноосных испытаниях)

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel (Неразрушающий контроль. Аттестация и сертификация NDT персонала)

ISO 9769, Steel and iron — Review of available methods of analysis (Сталь и чугун. Обзор существующих методов анализа)

ISO 10400, Petroleum and natural gas industries — Equations and calculations for the properties of casing, tubing, drill pipe and line pipe used as casing or tubing (Нефтяная и газовая промышленность. Формулы и расчеты для определения характеристик обсадных, насосно-компрессорных, бурильных труб и трубопроводов, применяемых в качестве обсадных или насосно-компрессорных труб)

ISO 10893-2, Steel-Non-destructive testing — Part 2: Automatic eddy current testing of seamless and welded (except submerged arc-welded) steel tubes for the detection of imperfections [Неразрушающий контроль стальных труб. Часть 2. Автоматический метод вихретокового контроля стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения дефектов]

ISO 10893-3, Steel-Non-destructive testing — Part 3: Automatic full peripheral flux leakage testing of seamless and welded (except submerged arc-welded) ferromagnetic steel tubes for the detection of longitudinal and/or transversal imperfections [Неразрушающий контроль стальных труб. Часть 3. Автоматический контроль методом рассеяния магнитного потока по всей окружности бесшовных и сварных труб из ферромагнитной стали (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов]

ISO 10893-5, Steel-Non-destructive testing — Part 5: Magnetic particle inspection of seamless and welded ferromagnetic steel tubes for the detection of surface imperfections (Неразрушающий контроль стальных труб. Часть 5. Метод магнитопорошкового контроля бесшовных и сварных труб из ферромагнитной стали для обнаружения поверхностных дефектов)

ISO 10893-10, Steel-Non-destructive testing — Part 10: Automatic full peripheral ultrasonic testing of seamless and welded (except submerged arc-welded) steel tubes for the detection of longitudinal and/or transversal imperfections [Неразрушающий контроль стальных труб. Часть 10. Автоматический ультразвуковой контроль по всей окружности бесшовных и сварных стальных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и/или поперечных дефектов]

ISO 10893-11, Steel-Non-destructive testing — Part 11: Automatic ultrasonic testing of weld seam of welded steel tubes for the detection of longitudinal and/or transversal imperfections (Неразрушающий контроль стальных труб. Часть 11. Автоматический ультразвуковой контроль шва сварных стальных труб для обнаружения продольных и/или поперечных дефектов)

ISO 11484, Steel products — Employer’s qualification system for non-destructive testing (NDT) personnel [Изделия стальные. Система оценки работодателем квалификации персонала, осуществляющего неразрушающий контроль (NDT)]

ISO 13665, Seamless and welded steel tubes for pressure purposes — Magnetic particle inspection of the tube body for the detection of surface imperfections (Трубы стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым методом для обнаружения поверхностных несовершенств)

ISO 13678, Petroleum and natural gas industries — Evaluation and testing of thread compounds for use with casing, tubing, line pipe and drill stem elements (Нефтяная и газовая промышленность. Оценка и испытание резьбовых смазок для использования с обсадными, насосно-компрессорными трубами, трубами для трубопроводов и с элементами бурильного инструмента)

ISO 80000-1, Quantities and units — Part 1: General (Величины и единицы. Часть 1. Общие положения)

MIL-STD-810c, Military Environmental Test Methods, 10 March 1975 (Методы испытания в военных условиях, 10 марта 1975)

NACE ТМ0177—2016, Laboratory testing of metals for resistance to sulfide stress Cracking and Stress Corrosion Cracking in H2S Environments (Лабораторный контроль металлов на стойкость к сульфидному коррозионному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в средах, содержащих H2S)

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 заготовка для соединительных деталей (accessory material): Бесшовная обсадная или насосно-компрессорная труба, бесшовная толстостенная труба, механически обработанная труба, катаная заготовка или горячекованая поковка, используемые для изготовления соединительной детали.

3.1.2 резьба API (API threads): Резьба, соответствующая API 5В.

3.1.3 прожог (arc burn): Локальное проплавление поверхности сварных изделий, возникающее вследствие образования дуги между электродом или заземлением и поверхностью изделия.

Примечание — К прожогам не относятся прерывистые отметки вдоль линии сплавления, возникающие на поверхности электросварных труб вследствие контакта между электродами, подающими сварочный ток, и поверхностью трубы, или отметки, образующиеся при применении спектрометра для определения химического состава стали.

3.1.4 вагонный груз (carload): Количество изделий, погруженных изготовителем в железнодорожный вагон для дальнейшей поставки.

3.1.5 обсадная труба (casing): Труба, опускаемая с поверхности для крепления стенок буровой скважины.

3.1.6 соединение (connection): Резьбовое соединение трубных компонентов.

3.1.7 контролируемое охлаждение (controlled cooling): Охлаждение от повышенной температуры предварительно установленным способом для предотвращения упрочнения, растрескивания или внутренних напряжений либо для получения необходимой микроструктуры или механических свойств.

3.1.8 муфта (coupling): Цилиндр с внутренней резьбой, предназначенный для соединения двух труб, имеющих на концах резьбу.

3.1.9 муфтовая заготовка (coupling blank): Заготовка для муфт без резьбы, предназначенная для изготовления одной муфты.

3.1.10 заготовка для муфт (coupling material): Толстостенная бесшовная труба, предназначенная для изготовления муфтовых заготовок.

Примечание — Основное различие между заготовкой для муфт и трубной заготовкой для муфт заключается в том, что к заготовке для муфт не применимы требования обязательного неразрушающего контроля NDE (см. 10.15). Требования обязательного NDE для готовых муфт в соответствии с разделом 9.

3.1.11 трубная заготовка для муфт (coupling stock): Заготовка для муфт, соответствующая требованиям к трубным заготовкам для муфт.

3.1.12 дефект (defect): Несовершенство определенного размера, являющееся основанием для забраковки изделия в соответствии с критериями, определенными в настоящем стандарте.

3.1.13 электросварная труба (electric-welded pipe): Труба, имеющая один продольный шов, образуемый электросваркой сопротивлением или индукционной сваркой, без добавления присадочного металла, при которой свариваемые кромки механически спрессовываются и нагревание, необходимое для сварки, генерируется за счет сопротивления потоку электрического тока.

3.1.14 по всему объему (full-body): По всему поперечному сечению изделия.

3.1.15 по всей длине (full-length): По всей длине изделия (от одного торца до другого).

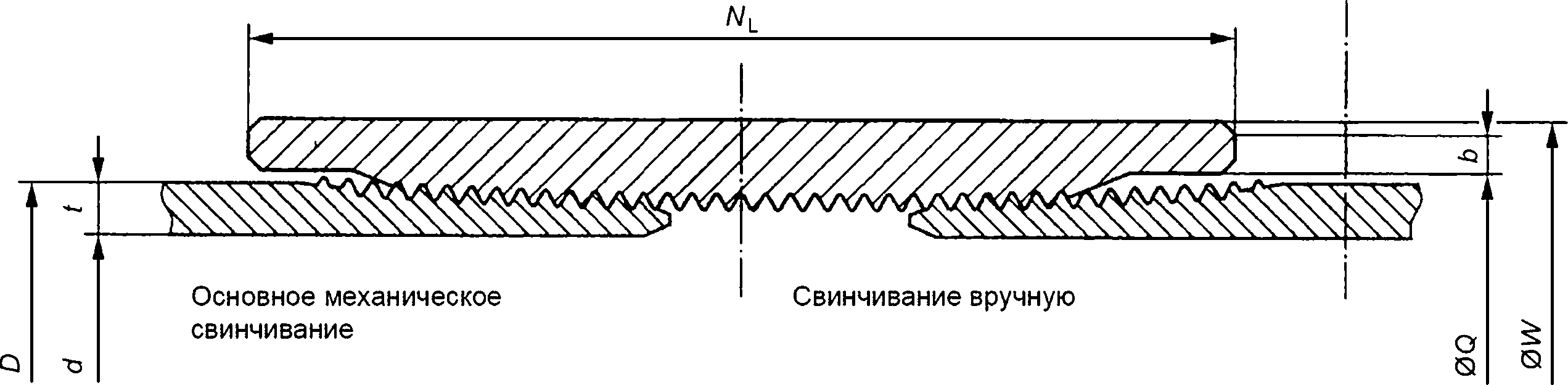

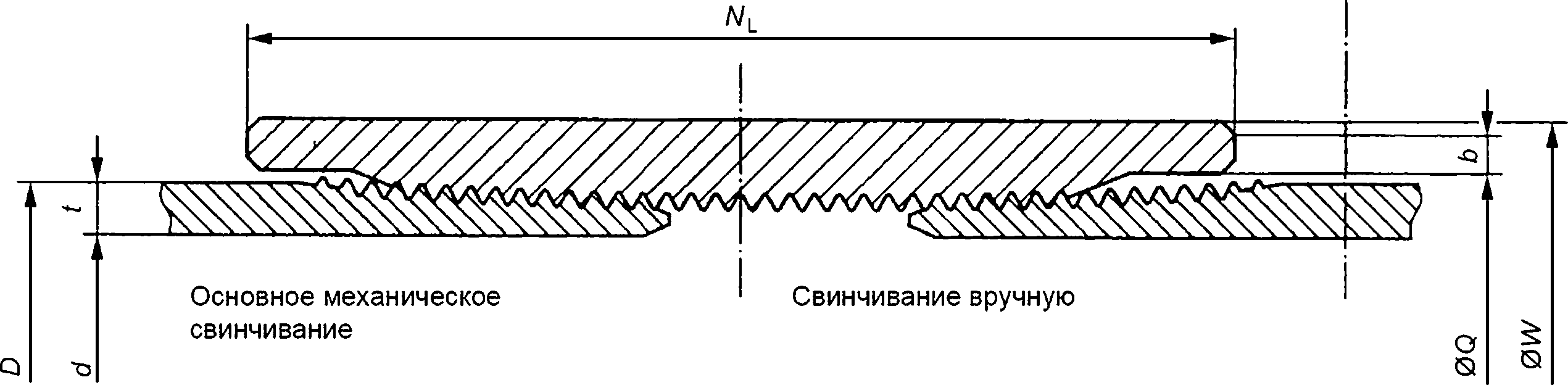

3.1.16 свинчивание вручную (handling tight): Свинчивание с усилием, при котором муфта может быть развинчена без применения ключа.

3.1.17 плавка (heat): Металл, полученный за один цикл процесса выплавки.

3.1.18 анализ плавки (heat analysis): Результат химического анализа плавки по данным изготовителя металла.

3.1.19 несовершенство (imperfection): Несплошность стенки или поверхности изделия, которые могут быть выявлены методом NDE, приведенным в настоящем стандарте.

Примечание — Методы NDE приведены в таблице С.42 (приложение С) или таблице Е.42 (приложение Е).

3.1.20 контроль (inspection): Процесс определения соответствия изделий установленным требованиям посредством измерений, испытаний или сравнения с эталонами или стандартными образцами.

3.1.21 (контрольная) партия (inspection lot, lot): Определенное количество изделий, изготовленных в условиях, считающихся одинаковыми по определенным признакам.

3.1.22 выборка от контрольной партии (inspection lot sample): Одно или несколько изделий, отобранных от контрольной партии и представляющих контрольную партию.

3.1.23 размер контрольной партии (inspection lot size): Количество изделий в контрольной партии.

3.1.24 прерванная закалка (interrupted quenching): Закалка, при которой изделие удаляется из закалочной среды при температуре, существенно превышающей температуру закалочной среды.

3.1.25 ряд 1 (label 1): Безразмерное обозначение размера или номинального наружного диаметра, применяемое при заказе труб.

3.1.26 ряд 2 (label 2): Безразмерное обозначение массы на единицу длины, применяемое при заказе труб.

3.1.27 отдельная труба (изделие) (length): Труба, которая может быть без резьбы, с резьбой или с резьбой и муфтой, имеющая длину в соответствии с требованиями, приведенными в настоящем стандарте.

Примечание — Группы длин приведены в таблице С.27 (приложение С) или таблице Е.27 (приложение Е).

3.1.28 линейное несовершенство (linear imperfection): Несовершенства, включающие в том числе неспаи, закаты, трещины, риски от оправки, подрезы и зарезы.

Примечание — В соответствии с API 5Т1.

3.1.29 изготовитель (manufacturer): Один или несколько изготовителей, в зависимости от контекста: трубный завод, обработчик, нарезчик резьбы, а также изготовители муфт, коротких труб, соединительных деталей.

Примечание — В соответствии с разделом 14.

3.1.30 нелинейное несовершенство (non-linear imperfection): Несовершенства, включающие в том числе раковины и вмятины со скругленным дном.

Примечание — В соответствии с API 5Т1.

3.1.31 труба (pipe): Общее наименование обсадной, насосно-компрессорной и короткой труб.

3.1.32 завод по изготовлению труб (pipe mill): Фирма, компания или корпорация, эксплуатирующая оборудование для изготовления труб.

3.1.33 труба без резьбы (plain-end pipe): Готовая труба без резьбы с высадкой или без высадки.

3.1.34 обработчик (processor): Фирма, компания или корпорация, эксплуатирующая оборудование для термической обработки изделий, изготовленных заводом по изготовлению труб.

3.1.35 изделие (product): Труба, муфта, трубная заготовка для муфт, заготовка для муфт, муфтовая заготовка или заготовка для соединительных деталей по отдельности или в совокупности.

3.1.36 сегмент (product test block): Сегмент для испытания изделия, отбираемый от изделия, от образца для испытания на растяжение или от кольцевого образца для контроля твердости по толщине стенки.

3.1.37 короткая труба (pup joint): Обсадная или насосно-компрессорная труба длиной, менее указанной для группы длин 1.

Примечание — Группы длин приведены в таблице С.27 (приложение С) или таблице Е.27 (приложение Е).

3.1.38 заготовка для короткой трубы (pup joint material): Обсадные или насосно-компрессорные трубы, толстостенные трубы, или механически обработанные трубы, или катаные заготовки, используемые для изготовления короткой трубы.

3.1.39 заказчик (purchaser): Сторона, ответственная за определение требований к изделию и за оплату заказа.

3.1.40 закалочная трещина (quench crack): Трещина в стали, вызванная напряжениями, возникающими при превращении аустенита в мартенсит.

Примечание — Превращение сопровождается увеличением объема.

3.1.41 бесшовная труба (seamless pipe): Трубное изделие из деформированной стали, изготовленное без сварного шва.

Примечание — Изделия изготовляют способом горячей деформации, при необходимости с последующей холодной деформацией и/или термической обработкой, обеспечивающими получение требуемых формы, размеров и свойств.

3.1.42 рулонный прокат (skelp): Горячекатаная стальная полоса, применяемая для изготовления электросварных (EW) труб.

3.1.43 специальная отделка концов (special end-finish): Резьбы, профиль, условия изготовления, размеры, условия свинчивания и эксплуатационные свойства которых выходят за область применения настоящего стандарта, или типы резьбовых соединений отделки концов, не указанные в таблицах С.1 и С.2 (приложение С) или таблицах Е.1 и Е.2 (приложение Е).

3.1.44 стандартный образец твердости (standardized test block): Образец для испытания изделия, сертифицированный по среднему значению твердости, предназначенный для поверки/калибровки средств измерений твердости.

3.1.45 резьбовая предохранительная деталь (thread protector): Колпачок или вставка, используемые для защиты резьбы и уплотнений при погрузочно-разгрузочных операциях, транспортировании и хранении.

3.1.46 насосно-компрессорная труба (tubing): Труба, размещаемая в скважине и служащая для подъема продукции скважины или нагнетания рабочей среды.

3.1.47 верхняя критическая температура (upper critical temperature): Температура начала превращения аустенита в феррит при охлаждении аустенита.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

Аг3 — верхняя критическая температура;

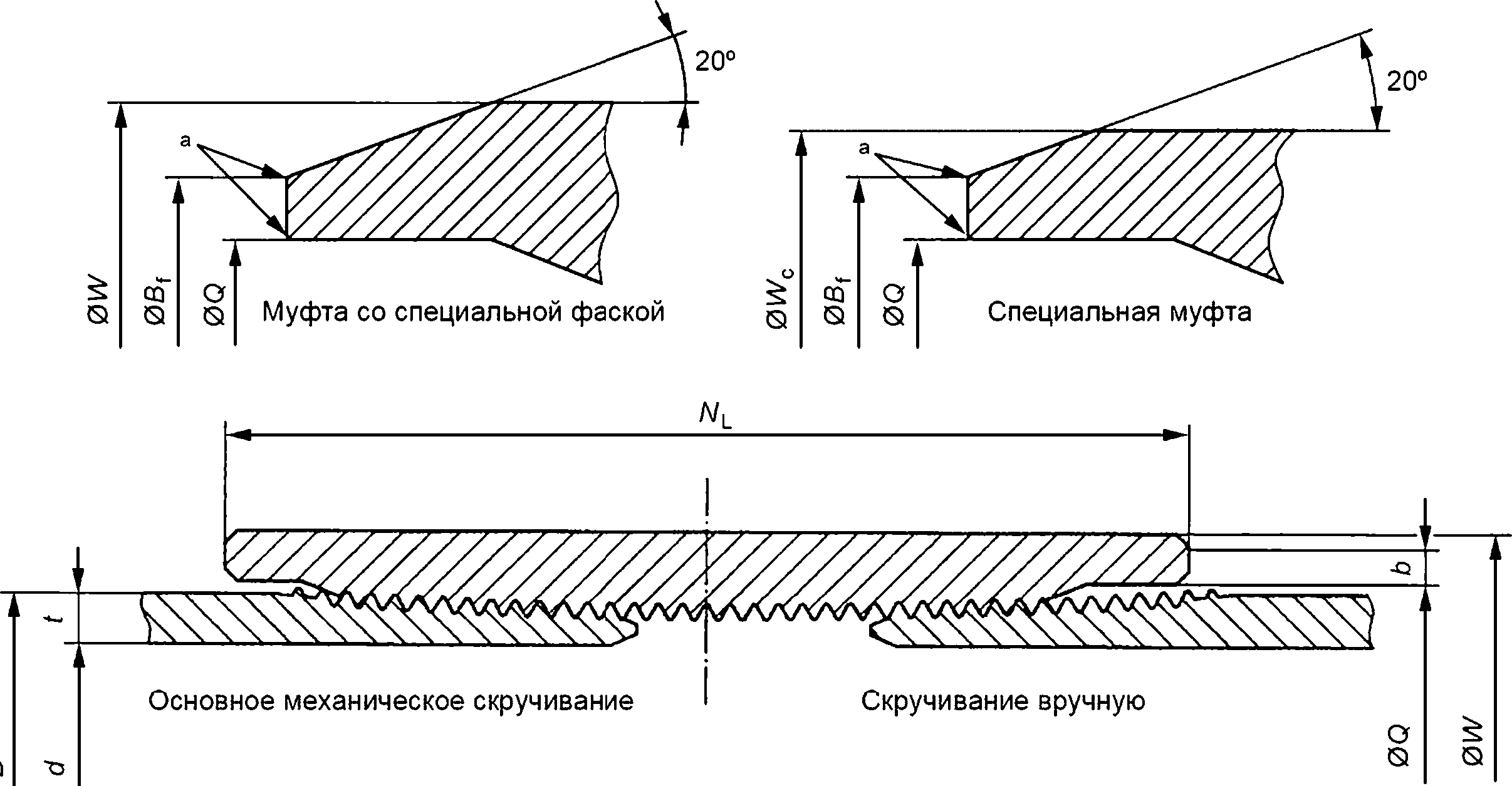

Bf — максимальный диаметр торцевой плоскости;

Cv — минимальная работа удара при испытании на ударный изгиб методом Шарпи образца с V-образным надрезом;

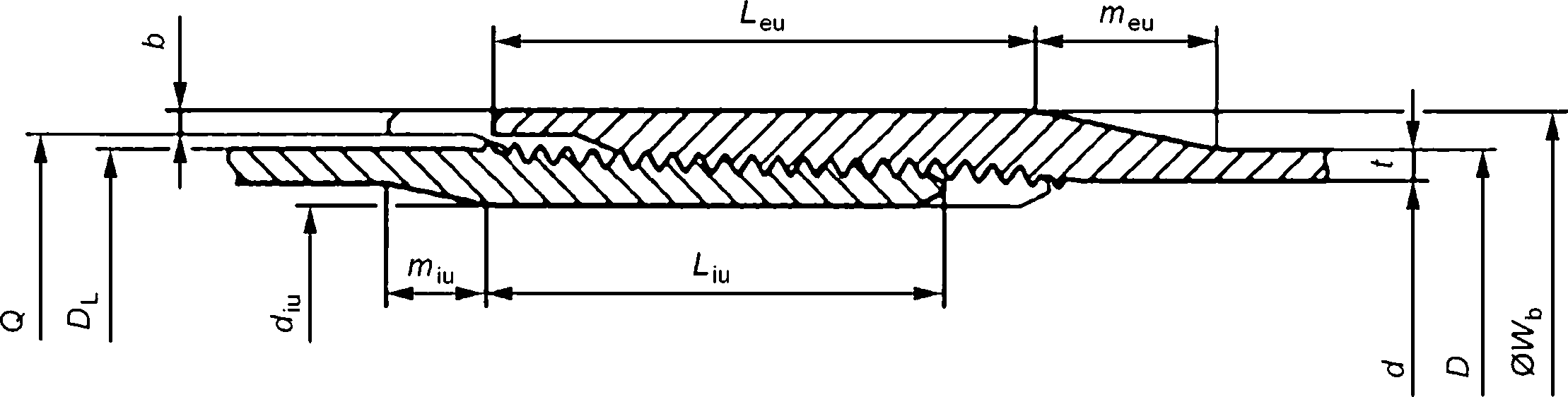

D — номинальный наружный диаметр трубы;

d — расчетный внутренний диаметр;

к — постоянная, применяемая при расчете относительного удлинения;

Sc — минимальный допустимый результат испытания по методу В NACE ТМ0177—2016;

t — номинальная толщина стенки;

И/ — номинальный наружный диаметр обычных муфт с резьбой API;

Wc — номинальный наружный диаметр специальных муфт с резьбой API;

YSmax — заданный максимальный предел текучести;

YSmjn — заданный минимальный предел текучести.

3.3 Сокращения

В настоящем стандарте применены следующие сокращения:

ВС — тип упорного соединения обсадных труб с трапецеидальной резьбой по API 5В;

CS — трубная заготовка для муфт;

CVN — V-образный надрез образца для испытаний на ударный изгиб методом Шарпи;

EMI — электромагнитный контроль;

EU — тип соединения насосно-компрессорных труб с наружной высадкой по API 5В;

EW — процесс изготовления электросварных изделий;

HBW —твердость, определяемая по методу Бринелля с применением шарика из карбида вольфрама;

HRC — твердость, определяемая по методу Роквелла, шкала С;

IJ — тип интегрального соединения насосно-компрессорной трубы по API 5В;

LC — тип соединения обсадных труб с удлиненной закругленной резьбой по API 5В;

N — нормализация по всему объему, по всей длине (процесс термической обработки);

N&T — нормализация и отпуск;

NDE — неразрушающий контроль;

Nil — тип соединения насосно-компрессорных труб без высадки по API 5В;

РЕ — трубы без резьбы с высадкой или без высадки;

PSL — уровень требований к изделиям;

Q — закалка и отпуск;

RC — обычная муфта;

S — процесс изготовления бесшовных изделий (кроме ссылок на химический элемент серу);

SCC — специальная муфта;

SSC — сульфидное растрескивание под напряжением;

SC — тип соединения обсадных труб с короткой закругленной резьбой по API 5В;

SR — дополнительное требование;

SF — специальная отделка концов;

Т&С — с резьбой и муфтой;

UT — ультразвуковой контроль.

4 Соответствие

4.1 Ссылки на приложения

Дополнительные требования или информация, относящиеся к изготовлению обсадных и насоснокомпрессорных труб, приведены в приложениях:

- инспекция, проводимая заказчиком (см. приложение В);

- таблицы в единицах СИ (см. приложение С);

- рисунки в единицах СИ и USC (см. приложение D);

- таблицы в единицах USC (см. приложение Е);

- информация о дополнительной маркировке для лицензиатов монограммы API (см. приложение F)1;

- процедуры пересчета единиц USC в единицы СИ (см. приложение G);

- уровни требований к изделиям (PSLs) (см. приложение Н);

- требования по валидации конструкции резьбовых предохранительных деталей (см. приложение I);

- обобщенная информация по требованиям к изделиям уровней PSLs (см. приложение J);

- дополнительные требования к изделиям (см. приложение К).

4.2 Дополнения к области применения

Дополнения к области применения:

- требования PSL-2 и PSL-3 для всех групп прочности, кроме Н40, L80 (9Сг и С110), приведены в приложении Н;

- дополнительные требования, которые могут быть согласованы, к соединению (LC) повышенной герметичности, приведены в К.10 (SR 22) (приложение К);

- обсадные трубы размером более ряда 1: 41/2, но менее ряда 1: 103/4, могут быть указаны заказчиком для применения в качестве насосно-компрессорных труб [см. таблицы С.1, С.23, С.27 и С.28 (приложение С) или таблицы Е.1, Е.23, Е.27 и Е.28 (приложение Е)].

4.3 Двойная система ссылок

Некоторые стандарты, перечисленные в разделе 2 и подготовленные техническими комитетами, взаимозаменяемые по требованиям и сопровождаются соответствующим документом, подготовленным Международной организацией по стандартизации (ИСО) или Американским обществом по испытаниям и материалам (АСТМ). Такие стандарты приведены в тексте настоящего стандарта после ссылки API и перед ними стоит слово «или», например «API ХХХХ или ИСО YYYY» либо «ИСО YYYY или АСТМ ZZZZ». Применение альтернативного стандарта, указанного таким способом, может привести к техническим результатам, отличным от использования соответствующего документа API. Однако оба результата приемлемы, а документы считаются взаимозаменяемыми с практической точки зрения.

4.4 Единицы измерения

В настоящем стандарте данные приведены в единицах международной системы (СИ)2 и в единицах стандартной системы единиц США (USC). При заказе конкретного изделия следует использовать единицы только одной системы, не допуская комбинирования единиц разных систем.

Изделия, изготовленные по требованиям в единицах любой из вышеназванных систем, должны считаться эквивалентными и полностью взаимозаменяемыми. Соответствие требованиям настоящего стандарта при использовании единиц одной системы обеспечивает соответствие требованиям при использовании единиц другой системы.

5 Информация, предоставляемая заказчиком

5.1 Группы прочности С90, Т95 и С110

При эксплуатации изделий групп прочности С90, Т95 и С110 заказчик должен руководствоваться NACE MR0175/HCO 15156-1 и ИСО 15156-2. Особое внимание следует уделять эксплуатации изделий группы прочности С110 в зонах 2 или 3 SSC, определенных в NACE MR0175/HCO 15156-1 и ИСО 15156-2, поскольку изделия этой группы прочности не предназначены для эксплуатации во всех кислых средах (средах, содержащих сероводород).

Примечание — Испытание на SSC предназначено для контроля качества изделий, а не для оценки возможности эксплуатации изделий в конкретной кислой среде. Заказчик изделия несет ответственность за определение пригодности изделия к эксплуатации по назначению.

5.2 Обсадные трубы

5.2.1 При запросе или оформлении заказа на трубы, изготовляемые в соответствии с настоящим стандартом, заказчик должен указать в заказе требования в соответствии с приведенными в таблице 1.

Таблица 1 — Информация, предоставляемая заказчиком (обсадные трубы)

Требование | Ссылка |

Стандарт | Настоящий стандарт |

Количество | |

Вид труб или муфт | |

Обсадные трубы: с резьбой или без резьбы | 8.12.1, таблица С.1 (приложение С) или таблица Е.1 (приложение Е) |

Тип соединения: SC, LC или ВС или иное соединение С муфтой или без муфты Специальные муфты ВС | 8.12.2, 8.12.6, таблица С.1 (приложение С) или таблица Е.1 (приложение Е) 8.12.2, таблица С.1 (приложение С) или таблица Е.1 (приложение Е) 9.6, Таблицы С.1, С.33 (приложение С) или таблицы Е.1, Е.ЗЗ (приложение Е) |

Специальные муфты со специальной фаской ВС | 9.6 |

Ряд 1 или номинальный наружный диаметр | Таблица С.1 (приложение С) или таблица Е.1 (приложение Е) |

Ряд 2 или номинальная масса или толщина стенки | Таблица С.1 (приложение С) или таблица Е.1 (приложение Е) |

Группа прочности и тип, если предусмотрен | Таблицы С.1, С.4 (приложение С) или таблицы Е.1, Е.4 (приложение Е) |

Длина | 8.6, таблица С.27 (приложение С) или таблица Е.27 (приложение Е) |

Бесшовная или электросварная труба | 6.1, таблица С.З (приложение С) или таблица Е.З (приложение Е) |

Критическая толщина стенки муфт со специальной отделкой концов, трубных заготовок для муфт или муфтовых заготовок | 7.6.6 |

Дата поставки и указания по отгрузке | |

Инспекция, проводимая заказчиком | Приложение В |

5.2.2 Заказчик также может указать в заказе дополнительные требования в соответствии с приведенными в таблице 2.

Таблица 2 — Дополнительные требования заказчика (обсадные трубы)

Требование | Ссылка |

Термическая обработка | 6.2, таблица С.З (приложение С) или таблица Е.З (приложение Е) |

Пониженная температура испытаний на ударный изгиб | 7.3.7 |

Испытания на ударный изгиб для групп прочности N80 (все типы), L80 (все типы), R95, С90, Т95, Р110 | 7.5.3, К.9 (SR 16) (приложение К) |

Испытания на ударный изгиб для групп прочности Н40, J55, К55 | 7.5.1, К.9 (SR 16) (приложение К) |

Метод(ы) испытаний на сульфидное растрескивание под напряжением для групп прочности С90 и Т95 | 7.14, 10.10 |

Метод(ы) испытаний на сульфидное растрескивание под напряжением и раствор(ы) для испытаний группы прочности С110 | 7.14, 10.10, К.12 (SR 39) (приложение К) |

Стыкованные обсадные трубы SC и LC | 8.7 |

Контроль альтернативной оправкой | 8.10 |

Обсадные трубы с ненавинченными муфтами | 8.14 |

Свинчивание труб с муфтами (кроме муфт, свинчиваемых на станке) | 8.14 |

Группа прочности муфты | 9.2 |

Муфты с уплотнительными кольцами | 9.8, К.8 (SR 13) (приложение К) |

Анализ плавки и дополнительные анализы | 10.3 |

Дополнительная маркировка | Раздел 11 |

Покрытия труб | 12.1 |

Уровень требований к изделиям (PSL-2 или PSL-3) | Приложение Н |

Альтернативные группы прочности или термическая обработка муфт | 9.2 |

Комбинированные муфты | 9.7 |

5.2.3 Между заказчиком и изготовителем могут быть согласованы требования в соответствии с приведенными в таблице 3.

Таблица 3 — Требования по согласованию между заказчиком и изготовителем (обсадные трубы)

Требование | Ссылка |

Высадка концов труб (группа прочности С110) | 6.1 |

Холодная правка труб (группа прочности Q125) | 6.3.6 |

Статистические испытания на растяжение | 7.2.4, К.11 (SR 38) (приложение К) |

Статистические испытания на ударный изгиб | 7.3.8, К.7 (SR 12) (приложение К) |

Испытания на ударный изгиб изделий без термической обработки | 7.5.1, К.9 (SR 16) (приложение К) |

Альтернативные требования к прокаливаемости изделий толщиной стенки 30 мм (1,181 дюйма) или более | 7.10.2 |

Требование к методу D испытаний на сульфидное растрескивание под напряжением изделий группы прочности С110 толщиной стенки более 50,8 мм (2,0 дюйма) | 7.14.5 |

Длины, отличающиеся от указанных в таблице С.27 (приложение С) или таблице Е.27 (приложение Е) | 8.6 |

Требование | Ссылка |

Резьбовая и консервационная смазка | 8.14 |

Отмена NDE для муфт групп прочности Н40, J55 и К55 | 9.11.3 |

Обработка поверхности резьбы муфт только для группы прочности Q125 | 9.14 |

Образцы уменьшенного размера для испытания на растяжение (группа прочности Q125) | 10.4.6 |

Дополнительный контроль твердости | 10.6.2 |

Гидростатические испытания при альтернативном давлении | 10.12.3 |

Гидростатические испытания обсадной трубы без резьбы для группы прочности Q125 | 10.12.2 |

Неразрушающий контроль | 10.15, К.2 (SR 1), К.З (SR 2), К.5 (SR 10), К.6 (SR 11) (приложение К) |

Требования к маркировке | Раздел 11 |

Резьбовые предохранительные детали | 12.2 |

Включение в сертификацию муфт при сертификации труб | 13.3 [перечисление s)] |

Специальная толщина стенки с отделкой концов S, L и В | Таблица С.1 (приложение С) или сноска е; допустимые диапазоны толщин стенок в соответствии с API 5В в таблице Е.1 (приложение Е) |

Муфтовые заготовки только для группы прочности Q125 | 9.4.2, К.4 (SR 9) (приложение К) |

Обсадная труба с высадкой только для группы прочности Q125 | К.5 (SR 10) (приложение К) |

Электросварные обсадные и короткие трубы групп прочности Н40, J55, К55, N80 (все типы), L80 тип 1, R95 | КПЗ (SR40) (приложение К) |

Электросварные обсадные и короткие трубы групп прочности Р110 и Q125 | 6.1, К.6 (SR 11) (приложение К) |

Альтернативный коэффициент F для статистических испытаний на ударный изгиб | К.7.2 (SR 12.2) (приложение К) |

Специальный размер и толщина стенки труб без резьбы | 8.2 |

Соединение LC повышенной герметичности | К. 10 (SR 22) (приложение К) |

Дополнительный контроль в тех случаях, когда давление гидростатического испытания ограничено до 69,0 МПа (10 000 фунтов на квадратный дюйм) | К.14.1 (SR 41.1), К.14.2 (SR 41.2) (приложение К) |

5.3 Насосно-компрессорные трубы

5.3.1 При запросе или оформлении заказа на трубы, изготавливаемые в соответствии с настоящим стандартом, заказчик должен указать в заказе требования в соответствии с приведенными в таблице 4.

Таблица 4 — Информация, предоставляемая заказчиком (насосно-компрессорные трубы)

Требование | Ссылка |

Стандарт | Настоящий стандарт |

Количество | |

Тип труб или муфт Насосно-компрессорные трубы: без высадки, с наружной высадкой или интегральным соединением | Таблица С.2 (приложение С) или таблица Е.2 (приложение Е) |

С резьбой, без резьбы или иным соединением | 8.12 |

С муфтами или без муфт | 8.12 |

Обычные муфты со специальной фаской NII, EU | 9.9, таблицы С.24, С.34 и С.35 (приложение С) или таблицы Е.24, Е.34 и Е.35 (приложение Е) |

Специальные муфты EU | 9.6, таблицы С.24, С.35 (приложение С) или таблицы Е.24 и Е.35 (приложение Е) |

Ряд 1 или номинальный наружный диаметр | Таблица С.2 (приложение С) или таблица Е.2 (приложение Е) |

Ряд 2 или номинальная масса или толщина стенки | Таблица С.2 (приложение С) или таблица Е.2 (приложение Е) |

Группа прочности и тип, если предусмотрен | Таблица С.2 (приложение С) или таблица Е.2, таблица С.4 (приложение С) или таблица Е.4 (приложение Е) |

Длина | 8.6, таблица С.27 (приложение С) или таблица Е.27 (приложение Е) |

Бесшовная или электросварная труба | 6.1, таблица С.З (приложение С) или таблица Е.З (приложение Е) |

Критическая толщина стенки муфт со специальной отделкой концов | 7.4.6 |

Дата поставки и указания по отгрузке | |

Инспекция, проводимая заказчиком | Приложение В |

5.3.2 Заказчик также может указать в заказе дополнительные требования в соответствии с приведенными в таблице 5.

Таблица 5 — Дополнительные требования заказчика (насосно-компрессорные трубы)

Требование | Ссылка |

Термическая обработка | 6.2, таблица С.З (приложение С) или таблица Е.З (приложение Е) |

Пониженная температура испытаний на ударный изгиб | 7.3.7 |

Испытания на ударный изгиб для групп прочности N80 (все типы), L80 (все типы), R95, С90, Т95, Р110 | 7.5.2, К.9 (SR 16) (приложение К) |

Испытания на ударный изгиб для групп прочности Н40, J55 | 7.5.1, К.9 (SR 16) (приложение К) |

Метод(ы) испытаний на сульфидное растрескивание под напряжением для групп прочности С90 и Т95 | 7.14, 10.10 |

Контроль альтернативной оправкой | 8.10 |

Увеличенная длина высадки | 8.11.6 |

Скругленные торцы труб для EU | 8.12.3 |

Требование | Ссылка |

Свинчивание труб с муфтами (кроме муфт, свинчиваемых на станке) | 8.14 |

Насосно-компрессорные трубы с ненавинченными муфтами | 8.14 |

Группа прочности муфты | 9.2 |

Альтернативные группы прочности или термическая обработка муфт | 9.2 |

Комбинированные муфты | 9.7 |

Муфты с уплотнительными кольцами | 9.8, К.8 (SR 13) (приложение К) |

Анализ плавки и дополнительные анализы | 10.3 |

Дополнительный контроль твердости | 10.6.2 |

Дополнительная маркировка | Раздел 11 |

Покрытия труб | 12.1 |

Уровень требований к изделиям (PSL-2 или PSL-3) | Приложение Н |

5.3.3 Между заказчиком и изготовителем могут быть согласованы требования в соответствии с приведенными в таблице 6.

Таблица 6 — Требования по согласованию между заказчиком и изготовителем (насосно-компрессорные трубы)

Требование | Ссылка |

Статистические испытания на растяжение | 7.2.4, К.11 (SR 38) (приложение К) |

Статистические испытания на ударный изгиб | 7.3.8, К.7 (SR 12) (приложение К) |

Испытания на ударный изгиб изделий без термической обработки | 7.5.1, К.9 (SR 16) (приложение К) |

Длины, отличающиеся от указанных в таблице С.27 (приложение С) или таблице Е.27 (приложение Е) | 8.6 |

Резьбовая и консервационная смазка | 8.14 |

Отмена NDE для муфт групп прочности Н40, J55 и К55 | 9.11.3 |

Дополнительный контроль твердости | 10.6.2 |

Гидростатические испытания при альтернативном давлении | 10.12.3 |

Неразрушающий контроль | 10.15, К.2 (SR 1), К.З (SR 2), К.5 (SR 10) и К.6 (SR 11) (приложение К) |

Требования к маркировке | Раздел 11 |

Резьбовые предохранительные детали | 12.2 |

Включение в сертификацию муфт при сертификации труб | 13.3 s) |

Электросварные насосно-компрессорные и короткие трубы групп прочности Н40, J55, К55, N80 (все типы), L80 (тип 1), R95 | К. 13 (SR 40) (приложение К) |

Дополнительный контроль в случаях, когда давление гидростатического испытания ограничено до 69,0 МПа (10 000 фунтов на квадратный дюйм) | К.14.1 (SR 41.1), К.14.2 (SR 41.2) (приложение К) |

Электросварные насосно-компрессорные и короткие трубы группы прочности Р110 | К.6 (SR 11) (приложение К) |

Специальный размер и толщина стенки | 8.2 |

Обсадные трубы для эксплуатации в качестве насосно-компрессорных труб | 8.2, таблица С.27 (приложение С) или таблица Е.27 (приложение Е) |

5.4 Трубные заготовки для муфт, заготовки для муфт и заготовки для соединительных деталей

5.4.1 При запросе или оформлении заказа на трубные заготовки для муфт, заготовки для муфт и соединительных деталей, изготавливаемые в соответствии с настоящим стандартом, заказчик должен указать в заказе требования в соответствии с приведенными в таблице 7.

5.4.2 Заказчик также может указать в заказе дополнительные требования в соответствии с приведенными в таблице 8.

5.4.3 Для трубных заготовок для муфт, заготовок для муфт и соединительных деталей между заказчиком и изготовителем может быть согласовано следующее:

- требование к методу D испытаний на сульфидное растрескивание под напряжением для изделий группы прочности С110 толщиной стенки более 50,8 мм (2,0 дюйма) в соответствии с 7.14.5.

Таблица 7 — Информация, предоставляемая заказчиком (трубные заготовки для муфт, заготовки для муфт и заготовки для соединительных деталей)

Требование | Ссылка |

Стандарт | Настоящий стандарт |

Количество | |

Вид изделия: трубная заготовка для муфт, заготовка для муфт или заготовка для соединительных деталей | |

Метод(ы) испытаний на сульфидное растрескивание под напряжением для групп прочности С90 и Т95 | 7.14, 10.10 |

Метод(ы) испытаний на сульфидное растрескивание под напряжением и раствор(ы) для испытаний группы прочности С110 | 7.14, 10.10, К.12 (SR 39) (приложение К) |

Наружный диаметр и предельные отклонения | 8.2 |

Толщина стенки и предельные отклонения | 8.2 |

Отклонение от прямолинейности | 8.9.2 |

Длина | 8.6 |

Группа прочности и тип, если предусмотрен | Таблицы С.3, С.4 (приложение С) или таблицы Е.З, Е.4 (приложение Е) |

Испытания на ударный изгиб или критическая толщина стенки | 7.4 |

Инспекция, проводимая заказчиком | Приложение В |

Критическая толщина стенки для заготовки для соединительных деталей со специальной отделкой концов | 7.6.6 |

Контроль толщины стенки заготовки для соединительных деталей со специальной отделкой концов | 10.13.4 |

Дата поставки и указания по отгрузке |

Таблица 8 — Дополнительные требования заказчика (трубные заготовки для муфт, заготовки для муфт и заготовки для соединительных деталей)

Требование | Ссылка |

Термическая обработка | 6.2, таблица С.З (приложение С) или таблица Е.З (приложение Е) |

Статистические испытания на растяжение | 7.2.4, К.11 (SR 38) (приложение К) |

Статистические испытания на ударный изгиб | 7.3.8, К.7 (SR 12) (приложение К) |

Испытания на ударный изгиб | 7.4, 7.6, К.9 (SR 16) (приложение К) |

Требование | Ссылка |

Альтернативные требования к прокаливаемое™ изделий толщиной стенки 30 мм (1,181 дюйма) или более | 7.10.2 |

Анализ плавки и дополнительные анализы | 10.3 |

Дополнительная маркировка | Раздел 11 |

Уровень требований к изделиям (PSL-2 или PSL-3) | Приложение Н |

6 Способ производства

6.1 Общие положения

Изделия, поставляемые по настоящему стандарту, должны быть изготовлены по технологии, обеспечивающей получение мелкого зерна. Сталь, изготовленная по такой технологии, содержит один или несколько элементов, способствующих измельчению зерна, таких как алюминий, ниобий (колумбий), ванадий или титан, в количествах, необходимых для получения стали с мелкозернистой аустенитной структурой.

Трубы, поставляемые по настоящему стандарту, должны быть изготовлены бесшовными или с применением электросварки, как указано в таблице С.З (приложение С) или в таблице Е.З (приложение Е) и в заказе. Короткие трубы должны быть изготовлены из материалов, перечисленных в 3.1.38. Исходные заготовки для муфт, трубные заготовки для муфт и заготовки для муфт должны быть бесшовными. Применение трубных изделий, изготовленных способом холодной деформации, без соответствующей термической обработки не допускается.

Заготовки для соединительных деталей для обсадных и насосно-компрессорных труб должны быть бесшовными, если иное не указано в заказе.

Электросварные трубы группы прочности Р110 и обсадные трубы группы прочности Q125 поставляют, только если в заказе согласовано дополнительное требование К.6 (SR 11) (приложение К).

Изделия группы прочности С110 поставляют без высадки, если между заказчиком и изготовителем не согласовано иное.

Обсадные трубы группы прочности Q125 поставляют с высадкой, только если в заказе согласовано дополнительное требование К.5 (SR 10) (приложение К).

6.2 Термическая обработка

6.2.1 Общие положенияИзделия должны быть подвергнуты термической обработке в соответствии с документированной процедурой [см. таблицу С.З (приложение С) или таблицу Е.З (приложение Е)] для конкретной группы прочности и типа, указанных в заказе. Изделия, требующие термической обработки, должны быть подвергнуты термической обработке по всему объему и по всей длине. Термическая обработка изделий с высадкой должна быть проведена по всему объему и по всей длине после высадки. Допускается термическая обработка муфтовых заготовок в виде отдельных изделий. Все трубы после горячей прокатки на редукционном или калибровочном стане считают нормализованными при условии, что температура изделий в конце прокатки выше верхней критической температуры Аг3 стали, а охлаждение происходит на воздухе.

Сварной шов электросварной трубы должен быть подвергнут термической обработке после сварки при температуре не менее 540 °C (1000 °F) или обработан таким образом, чтобы структура металла шва не содержала неотпущенного мартенсита.

В дополнение к терминам и определениям, приведенным в разделе 3, в настоящем стандарте применены термины и определения по термической обработке в соответствии с АСТМ А941.

6.2.2 Группы прочности J55, К55, N80 (все типы) и R95

Для изделий групп прочности J55 и К55 термическая обработка не является обязательным требованием. Термическая обработка в соответствии с таблицей С.З, сноска b (приложение С) или с таблицей Е.З, сноска b (приложение Е) должна применяться, если это указано в заказе, или может применяться на усмотрение изготовителя.

Изделия группы прочности N80 (тип 1) должны быть по выбору изготовителя подвергнуты нормализации или нормализации и отпуску. Изделия группы прочности N80Q должны быть подвергнуты закалке и отпуску.

Изделия группы прочности R95 должны быть подвергнуты закалке и отпуску.

Дополнительные требования PSL-2 или PSL-3 — в соответствии с приложением Н.

6.2.3 Группы прочности L80 (все типы), С90, Т95 и С110

По требованию заказчика изготовитель должен предоставить подтверждение того, что температура изделий при проведении отпуска не опускалась ниже минимальной допустимой температуры.

Отпуск при температуре ниже температуры 620 °C (1150 °F) может привести к охрупчиванию стали группы прочности L80 (13Сг). Однако, если изделия соответствуют всем требованиям 7.3, 7.4.4, 7.5.2 и 10.7, дополнительных мер предосторожности не требуется.

Примечание — В настоящем стандарте обозначение L80, используемое отдельно, включает группы прочности: L80 (тип 1), L80 (9Сг) и L80 (1 ЗСг).

6.3 Правка

6.3.1 Группы прочности Н40, J55, К55, N80 (все типы) и Р110Требований к правке не установлено.

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

6.3.2 Группа прочности R95

После окончательной термической обработки изделия группы прочности R95 не должны быть подвергнуты холодной деформации растяжением или раздачей, кроме той, которая свойственна обычному процессу правки и холодной деформации сжатием не более 3 %.

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

6.3.3 Группа прочности L80

После окончательной термической обработки изделия группы прочности L80 не должны быть подвергнуты холодной деформации, кроме той, которая свойственна обычному процессу правки. Изделия группы прочности L80, подвергаемые ротационной правке при температуре ниже 480 °C (900 °F), не должны иметь следов от валков, твердость которых превышает указанную в таблице С.5 (приложение С) или в таблице Е.5 (приложение Е), однако:

а) следы от валков, не определяемые на ощупь и не имеющие измеримой деформации поверхности, считают приемлемыми без дальнейшей оценки;

Ь) следы от валков, которые не являются более значительными, чем ранее оцененные и имеющие по результатам контроля, проведенного по документированной процедуре, твердость, не превышающую указанную в таблице С.5 (приложение С) или в таблице Е.5 (приложение Е), считают приемлемыми без дальнейшей оценки;

с) изделия со значительными следами от валков должны быть забракованы или подвергнуты нагреву для снятия напряжений при температуре не ниже 480 °C (900 °F).

6.3.4 Группы прочности С90 и Т95

Изделия групп прочности С90 и Т95 могут быть подвергнуты холодной ротационной правке при условии проведения последующего нагрева для снятия напряжений до температуры не ниже 480 °C (900 °F). При необходимости для изделий групп прочности С90 и Т95 допускается незначительная правка.

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

6.3.5 Группа прочности С110

Изделия при необходимости могут быть подвергнуты холодной ротационной правке, после которой следует снятие напряжений при температуре на 30 °C — 55 °C (50 °F — 100 °F) ниже температуры окончательного отпуска или горячей ротационной правке при температуре конца правки не более чем на 165 °C (300 °F) ниже температуры окончательного отпуска. При необходимости допускается незначительная правка.

6.3.6 Группа прочности Q125

Допускается правка в правильной машине или горячая ротационная правка при температуре конца правки не менее 400 °C (750 °F) (если более высокая минимальная температура не указана в заказе). Если горячая ротационная правка невозможна, то изделия могут быть подвергнуты холодной ротационной правке при условии проведения последующего нагрева для снятия напряжений до температуры не ниже 510 °C (950 °F). Изделия могут быть подвергнуты холодной ротационной правке без последующего нагрева для снятия напряжений только по согласованию между заказчиком и изготовителем.

6.4 Прослеживаемость

6.4.1 Общие положенияИзготовитель должен разработать и соблюдать процедуры сохранения идентификации плавки и/или партии до окончания всех требуемых испытаний этой плавки и/или партии и получения результатов контроля и испытаний, соответствующих требованиям настоящего стандарта.

Для изделий групп прочности С110, Q125 и PSL-2 процедуры должны обеспечивать прослеживаемость изделий от плавки и партии и до результатов всех химических и механических испытаний.

6.4.2 Присвоение номеров группам прочности С90, Т95, С110 и Q125

Порядковые номера наносят на изделия, как указано далее. Изготовитель несет ответственность за сохранение идентификации изделий до момента получения их заказчиком.

Каждой трубе должен быть присвоен индивидуальный номер для того, чтобы результаты испытаний могли быть соотнесены с конкретными трубами. Кроме того, если указано дополнительное требование К.7 (SR 12) (приложение К), номер должен указывать последовательность, в которой проводился отпуск, чтобы можно было провести повторные испытания в соответствии с К.7.3 (SR 12.3) (приложение К).

Каждой трубной заготовке для муфт, заготовке для муфт, муфтовой заготовке, короткой трубе или заготовке для соединительных деталей должен быть присвоен индивидуальный номер для того, чтобы результаты испытаний могли быть соотнесены с конкретными изделиями. Если от заготовки, подвергнутой термической обработке по всему объему и по всей длине, отрезают отдельные длины, каждая длина должна иметь номер тот же, что и исходная заготовка. При термической обработке муфтовой заготовки или отдельных изделий каждому изделию должен быть присвоен индивидуальный номер термообработанной партии (см. 10.2.3). Кроме того, если муфтовые заготовки, или короткие трубы, или заготовки для соединительных деталей подвергают термической обработке в виде отдельных изделий в печи непрерывного действия, изделия, составляющие одну партию, должны быть пронумерованы в порядке, соответствующем последовательности, в которой они подвергались термической обработке.

6.5 Валидация процессов

Должна быть проведена валидация процессов, применяемых при изготовлении изделий, влияющих на соответствие изделий требованиям настоящего стандарта (кроме требований к химическому составу и размерам).

К процессам, требующим валидации, относят:

а) заключительный подогрев, калибровку изделий в горячем состоянии или редуцирование; если применимо, высадку и холодную обработку — для бесшовных изделий в состоянии непосредственно после прокатки;

Ь) термическую обработку — для бесшовных изделий, прошедших термическую обработку;

с) калибровку и сварку шва; если применимо, термическую обработка шва и высадку — для электросварных изделий в состоянии непосредственно после прокатки;

d) сварку шва и термическую обработку по всему объему и по всей длине — для электросварных изделий, прошедших термическую обработку.

7 Требования к материалу

7.1 Химический состав

Изделия должны соответствовать требованиям, указанным в таблице С.4 (приложение С) или в таблице Е.4 (приложение Е) для соответствующей группы прочности и типа.

При принятии заказа на изделия группы прочности С110 изготовитель должен проинформировать заказчика о максимальной и минимальной массовой долях всех элементов, намеренно добавляемых в каждую плавку стали, независимо от цели такого добавления.

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

7.2 Свойства, определяемые при испытаниях на растяжение

7.2.1 Общие положенияСвойства изделий, определяемые при испытаниях на растяжение, должны соответствовать требованиям, указанным в таблице С.5 (приложение С) или таблице Е.5 (приложение Е).

Свойства высаженных концов обсадных и насосно-компрессорных труб, кроме относительного удлинения, должны соответствовать требованиям, установленным для тела трубы. При возникновении разногласий свойства высаженных концов (кроме относительного удлинения) должны быть определены на образцах для испытания на растяжение, вырезанных из высаженных концов. Записи по таким испытаниям должны быть предоставлены заказчику.

7.2.2 Относительное удлинение

Минимальное относительное удлинение е, %, вычисляют по формуле

д0,2 e=*w

(1)

где е — минимальное относительное удлинение при расчетной длине образца 50,8 мм (2,0 дюйма), %, округленное до 0,5 % при значениях менее 10 % и до 1 % при значениях 10 % и более;

к — постоянная, равная 1942,57 (625 000);

А — площадь поперечного сечения образца для испытания на растяжение, мм2 (квадратных дюймах), равная меньшему из значений: рассчитываемому по диаметру рабочей части образца или ширине рабочей части образца и толщине стенки изделия, округленная до 10 мм2 (0,01 квадратный дюйм) или 490 мм2 (0,75 квадратного дюйма);

U — минимальный заданный предел прочности, МПа (фунты на квадратный дюйм).

Минимальное относительное удлинение для цилиндрических образцов обоих типов [диаметром 8,9 мм (0,350 дюйма) с расчетной длиной 35,6 мм (1,40 дюйма) и диаметром 12,7 мм (0,500 дюйма) с расчетной длиной 50,8 мм (2,0 дюйма)] должно быть определено на площади А, равной 130 мм2 (0,20 квадратного дюйма).

Требования к минимальному относительному удлинению при испытаниях на растяжение для образцов различных типов и групп прочности приведены в таблице С.6 (приложение С) или таблице Е.6 (приложение Е).

7.2.3 Предел текучести

Предел текучести равен растягивающему напряжению, необходимому для получения удлинения под нагрузкой, указанного в таблице С.5 (приложение С) или таблице Е.5 (приложение Е) и определяемого с помощью экстензометра.

Дополнительные требования PSL-3 — в соответствии с приложением Н.

7.2.4 Статистические испытания на растяжение. Группы прочности С90, Т95 и С110

По согласованию между заказчиком и изготовителем применяют дополнительные требования, указанные в К. 11 (SR 38) (приложение К), к проведению статистических испытаний на растяжение групп прочности С90, Т95 и С110.

7.3 Испытания на ударный изгиб образцов с V-образным надрезом по методу Шарли. Общие требования

7.3.1 Оценка результатов испытания

Испытаниям на ударный изгиб подвергают комплект из трех образцов, отобранных на одном участке изделия. Среднее значение результатов испытаний трех образцов должно быть равно или превышать требование к работе удара, указанное в 7.4, 7.5 и 7.6. На одном образце допускается значение работы удара не менее двух третей минимальной работы удара.

Для группы прочности С110 одно из следующих условий:

а) содержание вязкой составляющей в изломе образцов должно быть не менее 75 % в соответствии с АСТМ Е23, или

Ь) изготовитель может применять документированную процедуру (учитывающую, как минимум, отклонение химического состава, диаметра и толщины стенки) наряду с результатами испытаний на ударный изгиб для подтверждения получения повышенных свойств изделий.

Если содержание вязкой составляющей менее 75 % или получение повышенных свойств изделий не подтверждено, как указано в перечислении Ь), то изделия должны быть: или забракованы, или должна быть построена переходная кривая для подтверждения того, что изделия имеют свойства, превышающие установленные при заданной температуре испытания (или при стандартной температуре испытания, или при пониженной температуре, указанной в заказе).

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

7.3.2 Критическая толщина стенки

Требования к работе удара рассчитывают по критической толщине стенки изделий. Критическая толщина стенки муфт с резьбой API — это толщина во впадине профиля резьбы по середине муфты, при номинальном диаметре муфты и номинальных размерах резьбы. Критическая толщина стенки всех муфт с резьбой API указана в таблице С.7 (приложение С) или в таблице Е.7 (приложение Е). Для труб критической толщиной стенки является толщина стенки. В других случаях критическую толщину стенки определяют в соответствии с 7.6.6.

Для трубных заготовок для муфт, заготовок для муфт и заготовок для соединительных деталей, для которых критическая толщина стенки не указана в заказе, критическую толщину стенки принимают равной номинальной толщине стенки.

7.3.3 Размеры и ориентация образцов для испытаний

Если не могут быть изготовлены поперечные образцы полного размера (10*10 мм), то применяют наибольший из возможных поперечных образцов меньшего размера, указанных в таблице С.8 (приложение С) или таблице Е.8 (приложение Е). Если не могут быть изготовлены поперечные образцы меньшего размера (или они не допускаются по 7.3.6), должны быть применены продольные образцы наибольшего возможного размера из указанных в таблице С.8 (приложение С) или таблице Е.8 (приложение Е).

При применении поперечных образцов для испытаний по методу Шарпи EW труб надрез на образце должен быть расположен по линии сварного шва.

Допускается не проводить испытания, если наружный диаметр или толщина стенки не позволяют изготовить продольные образцы размера 1/2 или более, однако изготовитель должен применять документированные химический состав и технологию, обеспечивающие работу удара, соответствующую минимальным заданным требованиям или превышать их.

7.3.4 Порядок выбора образцов для испытаний

Порядок выбора образцов для испытаний по ориентации и размеру приведен в таблице С.9 (приложение С) или в таблице Е.9 (приложение Е).

7.3.5 Образцы альтернативного размера для испытаний на ударный изгиб

По выбору изготовителя для испытаний на ударный изгиб могут быть применены образцы альтернативного размера, указанные в таблице С.8 (приложение С) или в таблице Е.8 (приложение Е), вместо образцов меньшего размера [см. таблицы С.10—С.15, С.20, С.21 (приложение С), таблицы Е.10—Е.15, Е.20 и Е.21 (приложение Е)]. Однако выбираемые альтернативные образцы для испытаний должны соответствовать более высокой ступени в порядке выбора образцов [см. таблицу С.9 (приложение С) или таблицу Е.9 (приложение Е)], чем номинальный размер, а требование к работе удара должно быть изменено с учетом ориентации и типа образцов.

7.3.6 Образцы для испытаний меньшего размера

Минимальная работа удара для образцов CVN меньшего размера должна быть равна значению, указанному для образцов полного размера и умноженному на коэффициент, приведенный в таблице С.8 (приложение С) или в таблице Е.8 (приложение Е); однако не допускается применять для испытаний образцы меньшего размера, если рассчитанное значение минимальной работы удара менее 11 Дж (8 фут-фунтов).

7.3.7 Температура испытаний

Температура испытаний должна быть 0 °C (32 °F) для всех групп прочности, кроме групп прочности J55 и К55. Температура испытаний групп прочности J55 и К55 должна быть 21 °C (70 °F). Для всех групп прочности может быть указана заказчиком или выбрана изготовителем альтернативная, более низкая температура испытаний. Допуск по температуре испытания должен составлять ±3 °C (±5 °F).

Снижение температуры испытания может потребоваться для групп прочности J55 и К55 при применении образцов меньшего размера. Снижение температуры испытаний зависит от критической толщины стенки соединения и размера образцов для испытаний на ударный изгиб. Если это необходимо, то температура испытаний должна быть снижена в соответствии с таблицей С. 10 (приложение С) или таблицей Е.10 (приложение Е).

7.3.8 Статистические испытания на ударный изгиб

По согласованию между заказчиком и изготовителем должны быть применены дополнительные требования по проведению статистических испытаний на ударный изгиб в соответствии с К.7 (SR 12) (приложение К).

7.3.9 Справочная информация

В API 5СЗ или ИСО 10400 включена справочная информация по механике разрушения, формулы и таблицы, применяемые для определения требований к испытаниям на ударный изгиб.

7.4 Образцы с V-образным надрезом для испытаний на ударный изгиб по методу Шарпи. Требования к работе удара для трубных заготовок для муфт, заготовок для муфт, муфтовых заготовок и муфт

7.4.1 Общие положения

Трубные заготовки для муфт, заготовки для муфт и муфтовые заготовки, пригодные для нескольких типов соединений, могут быть определены испытанием, подтверждающим их соответствие более высоким требованиям. Ориентация и размеры образца для испытания должны соответствовать наиболее высокой ступени в порядке выбора образцов, приведенной в таблице С.9 (приложение С) или в таблице Е.9 (приложение Е), а требование к работе удара должно соответствовать установленным требованиям или превышать их.

7.4.2 Группа прочности Н40

Обязательные требования к работе удара CVN не установлены.

Примечание — Дополнительные требования CVN см. в К.9 (SR 16) (приложение К).

7.4.3 Группы прочности J55 и К55 для резьб API

Работа удара Cv для поперечных образцов полного размера должна быть не менее 20 Дж (15 фут-фунтов). Работа удара Cv для продольных образцов полного размера должна быть не менее 27 Дж (20 фут-фунтов). Для муфт ориентация образцов для испытаний на ударный изгиб, минимальные размеры, минимальная работа удара (с учетом размера образца) и снижение температуры испытания (если применимо) указаны в таблице С.10 (приложение С) или в таблице Е.10 (приложение Е).

7.4.4 Группы прочности N80 (все типы), R95, L80 (все типы), С90, Т95, Р110 и Q125 для резьб API

Для муфт ориентация образцов для испытаний на ударный изгиб, минимальные размеры, минимальная работа удара Cv (с учетом размера образца) указаны в таблицах С.11—С.15 (приложение С) или в таблицах Е.11—Е.15 (приложение Е).

Минимальную работу удара Cv для образцов полного размера рассчитывают в соответствии с формулами, приведенными в таблице 9, где YSmax — заданный максимальный предел текучести для группы прочности, МПа (тысяча фунтов на квадратный дюйм);

t—критическая толщина стенки, мм (дюймы), соответствующая номинальным размерам муфты.

Таблица 9 — Минимальная работа удара для образцов полного размера (муфты групп прочности N80 [все типы], R95, L80 [все типы], С90, Т95, Р110 и Q125)

Система единиц | Работа удара Cv для поперечных образов | Работа удара Cv для продольных образцов |

Единицы СИ, Дж | YSmax • (0,00118/ + 0,01259) или 20 Дж, в зависимости от того, что более [см. таблицу С. 16 (приложение С)] | YSmax • (0,00236/ + 0,02518) или 41 Дж, в зависимости от того, что более [см. таблицу С.17 (приложение С)] |

Единицы USC, фут-фунт | YSmax ’ (0.152f + 0,064) или 15 фут-фунтов, в зависимости от того, что более [см. таблицу Е. 16 (приложение Е)] | YSmax ' (0>304/ + 0,128) или 30 фут-фунтов, в зависимости от того, что более [см. таблицу Е.17 (приложение Е)] |

Примечание — Таблицы с требованиями для муфт группы прочности С110 с резьбами API не приведены, так как для данной группы прочности данные резьбы не являются стандартными.

7.4.5 Специальная отделка концов

Критическая толщина стенки должна соответствовать 7.6.6. Требования к работе удара должны соответствовать 7.4.1—7.4.4.

7.5 Образцы с V-образным надрезом для испытаний на ударный изгиб по методу Шарпи. Требования к работе удара для труб

7.5.1 Группы прочности Н40, J55 и К55

Обязательные требования к работе удара CVN не установлены.

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

Примечание —Дополнительные требования к работе удара CVN см. К.9 (SR 16) (приложение К).

7.5.2 Группы прочности N80 (все типы), R95, L80, С90, Т95 и Р110

Минимальная работа удара Cv для образцов полного размера указана в таблицах С. 18 и С. 19 (приложение С) или в таблицах Е.18 и Е.19 (приложение Е).

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

Минимальную работу удара рассчитывают в соответствии с формулами, приведенными в таблице 10, где YSmin — заданный минимальный предел текучести, МПа (тысяча фунтов на квадратный дюйм);

Т — номинальная толщина стенки, мм (дюймы).

Таблица 10 — Минимальная работа удара для образцов полного размера (трубы групп прочности N80 [все типы], R95, L80, С90, Т95 и Р110)

Система единиц и группа прочности | Работа удара Cv для поперечных образов | Работа удара Cv для продольных образцов |

Единицы СИ, Дж. Группы прочности N80 (все типы), R95, L80, С90, Т95 | YSmin • (0,00118f + 0,01259) или 14 Дж, в зависимости от того, что более [см. таблицу С. 18 (приложение С)] | YSmin • (0,00236/ + 0,02518) или 27 Дж, в зависимости от того, что более [см. таблицу С. 19 (приложение С)] |

Единицы СИ, Дж. Группа прочности Р110 | YSmin • (0,00118/+0,01259) или 20 Дж, в зависимости от того, что более [см. таблицу С. 18 (приложение С)] | YSmjn • (0,00236/ + 0,02518) или 41 Дж, в зависимости от того, что более [см. таблицу С. 19 (приложение С)] |

Единицы USC, фут-фунты. Группы прочности N80 (все типы), R95, L80, С90, Т95 | YSmin • (0,152/ + 0,064) или 10 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.18 (приложение Е)] | YSmjn • (0,304/ + 0,128) или 20 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.19 (приложение Е)] |

Единицы USC, фут-фунты. Группа прочности Р110 | YSmin • (0,152/ + 0,064) или 15 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.18 (приложение Е)] | YSmin • (0,304/ + 0,128) или 30 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.19 (приложение Е)] |

7.5.3 Группы прочности С110 и Q125

Минимальная работа удара для образцов полного размера указана в таблицах С.18 и С.19 (приложение С) или в таблицах Е.18 и Е.19 (приложение Е).

Дополнительные требования PSL-2 и PSL-3 — в соответствии с приложением Н.

Минимальную работу удара рассчитывают в соответствии с формулами, приведенными в таблице 11, где YSmjn — заданный минимальный предел текучести, МПа (тысяча фунтов на квадратный дюйм);

Т — номинальная толщина стенки, мм (дюймы).

Таблица 11 — Минимальная работа удара для образцов полного размера (трубы групп прочности С110 и Q125)

Система единиц и группы прочности | Работа удара Cv для поперечных образов | Работа удара Cv для продольных образцов |

Единицы СИ, Дж. Группы прочности С110 и Q125 | YSmax • (0,00118/ + 0,01259) или 20 Дж, в зависимости от того, что более [см. таблицу С.18 (приложение С)] | YSmax • (0,00236/ + 0,02518) или 41 Дж, в зависимости от того, что более [см. таблицу С.19 (приложение С)] |

Единицы USC, фут-фунты. Группы прочности С110 и Q125 | YSmax • (0,152f + 0,064) или 15 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.18 (приложение Е)] | YSmax • (0,304/ + 0,128) или 30 фут-фунтов, в зависимости от того, что бо лее [см. таблицу Е.19 (приложение Е)] |

7.5.4 Образцы для испытаний

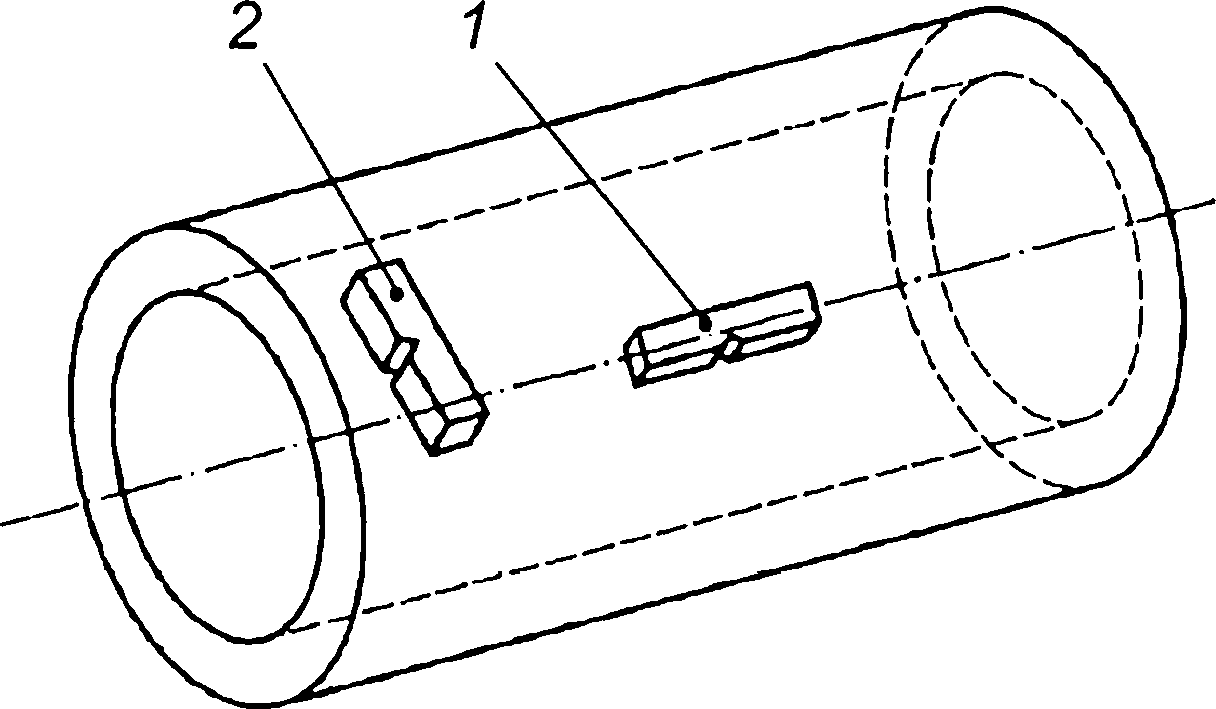

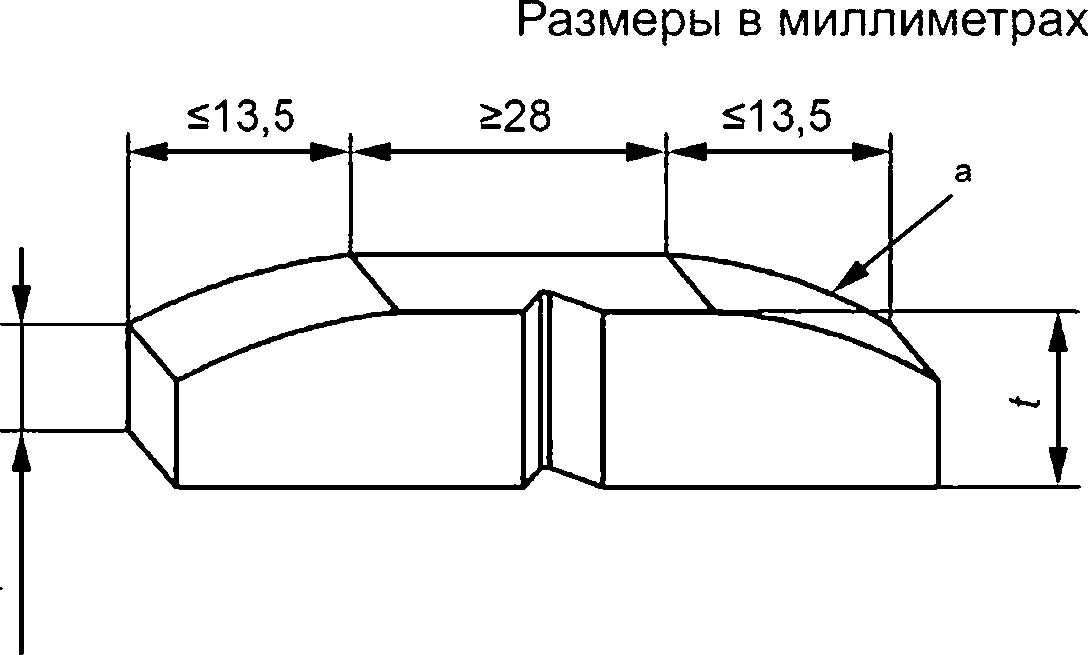

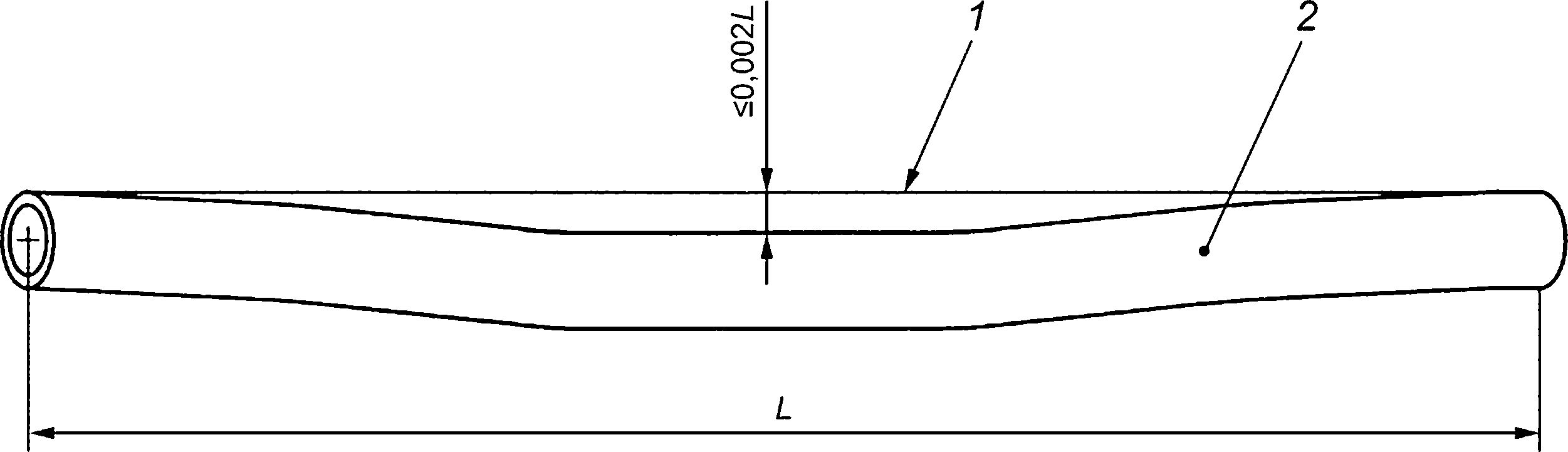

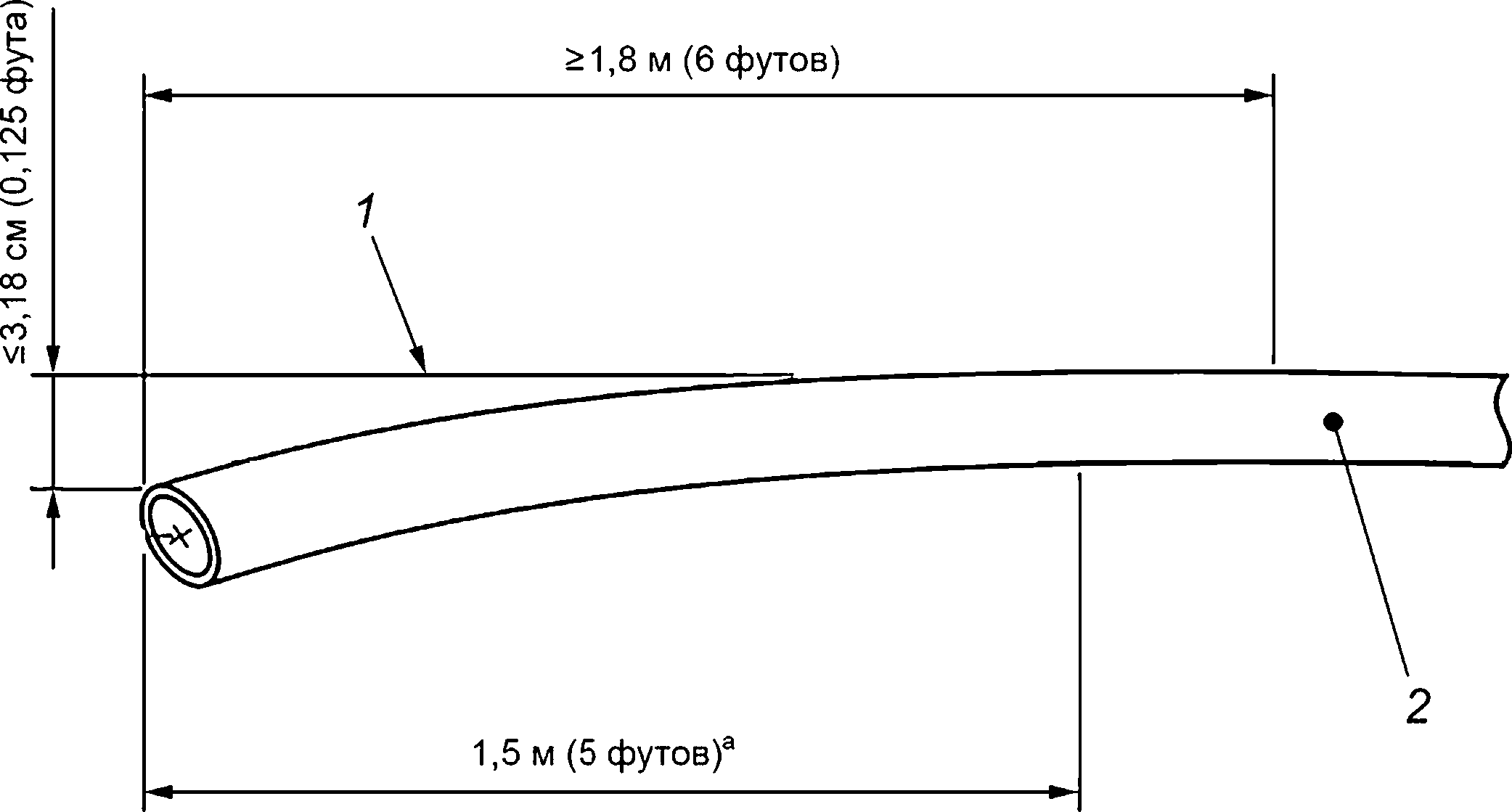

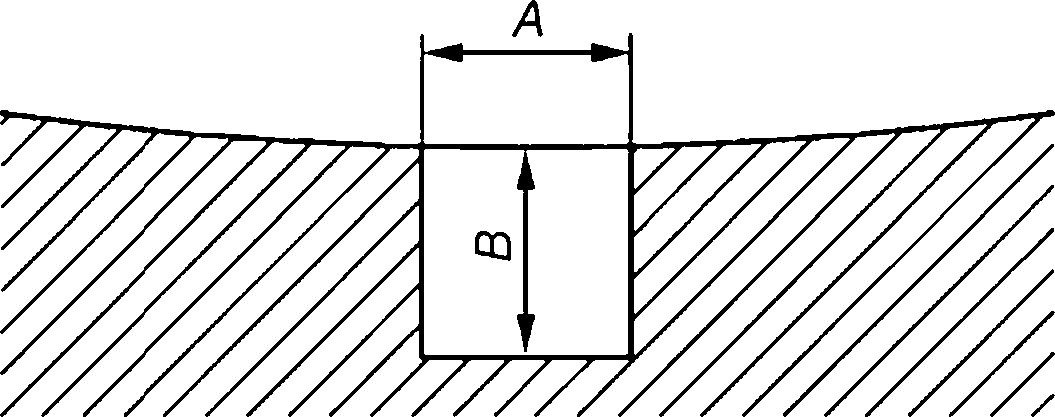

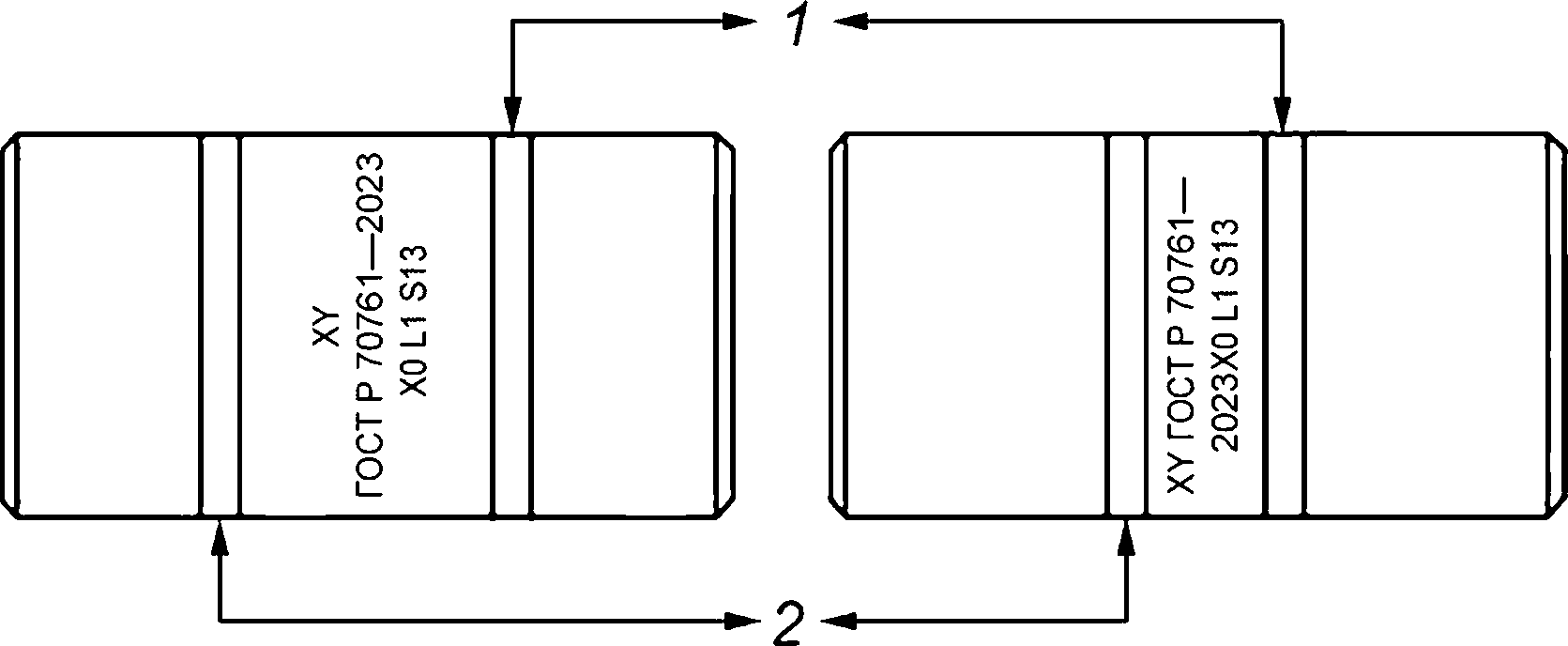

Расчетная толщина стенки, необходимая для того, чтобы изготовить образцы полного размера, 3/4 размера и 1/2 размера для испытаний на ударный изгиб, приведена в таблице С.20 (приложение С) или в таблице Е.20 (приложение Е) для поперечных образцов, в таблице С.21 (приложение С) или в таблице Е.21 (приложение Е) для продольных образцов. По таблицам выбирают наибольший из возможных образцов с расчетной толщиной стенки менее толщины стенки испытуемой трубы.