ГОСТ ISO 17078-2-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ БУРОВОЕ И ЭКСПЛУАТАЦИОННОЕ

Часть 2

УСТРОЙСТВА ДЛЯ РЕГУЛИРОВАНИЯ ДЕБИТА В ОПРАВКАХ ДЛЯ СЪЕМНОГО КЛАПАНА

Общие технические требования*

Petroleum and natural gas industries. Drilling and production equipment. Part 2. Flow-control devices for side-pocket mandrels. General technical requirements

________________

* Поправка (ИУС N 6-2016)

МКС 75.180.10

Дата введения 2016-02-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 "Нефтяная и газовая промышленность"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2014 г. N 70-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 августа 2015 г. N 1146-ст межгосударственный стандарт ГОСТ ISO 17078-2-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 февраля 2016 г.

5 Настоящий стандарт идентичен международному стандарту ISO 17078-2:2007/Cor.1:2009* Petroleum and natural gas industries - Drilling and production equipment - Part 2: Flow-control devices for side-pocket mandrels (Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Часть 2. Устройства для регулирования дебита в оправках для съемного клапана).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 67 "Материалы, оборудование и морские сооружения для нефтяной, нефтехимической и газовой промышленности", подкомитетом SC 4 "Буровое и добывающее оборудование".

Перевод с английского языка - (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2016 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт разработан потребителями/заказчиками и поставщиками/изготовителями для оправок для съемного клапана, предназначенных для использования в нефтяной и газовой промышленности по всему миру. Настоящий стандарт предназначен для предоставления требований и информации всем лицам, связанным со спецификацией, отбором, изготовлением, испытанием и использованием устройств для регулирования дебита. Кроме того, настоящий стандарт обращает внимание поставщика/изготовителя на требования, устанавливающие минимальные параметры, которым должен соответствовать каждый поставщик/изготовитель для того, чтобы претендовать на соответствие настоящему стандарту.

Настоящий стандарт структурирован таким образом, чтобы предоставить различные уровни контроля качества, проверки подтверждения правильности проекта, проверки соблюдения требований проекта и функциональных испытаний продукции. Данные возможности позволяют потребителю/заказчику выбирать уровни, необходимые для специальных областей применения.

Классы условий эксплуатации. Четыре класса условий эксплуатации устройств для регулирования дебита предоставляют потребителю/заказчику выбор в отборе той продукции, которая бы соответствовала различным условиям эксплуатации.

Классы валидации проекта. Потребитель/заказчик должен определить один из трех классов валидации проекта устройств для регулирования дебита в части технических и функциональных требований. Это гарантирует соответствие оборудования требованиям, установленным настоящим стандартом, а также возможность потребителю/заказчику оценить данные требования применительно к установленным ими параметрам или условиям применения и определить дополнительные требования для поставщика/изготовителя.

Пользователи настоящего стандарта должны иметь в виду, что могут потребоваться дополнительные требования к установленным в настоящем стандарте для выполнения конкретных задач. Настоящий стандарт не имеет цели запретить поставщику/изготовителю предлагать, а потребителю/заказчику заказывать альтернативное оборудование или применять инженерные решения для конкретных прикладных задач. В частности, настоящая часть может применяться в инновационной или развивающейся технологии. В случае предложения альтернативного решения поставщик/изготовитель должен идентифицировать все отличия от настоящего стандарта и предоставляет детальную информацию.

Классы функционального испытания изделия. Три класса функционального испытания устройств для регулирования дебита предоставляют потребителю/заказчику выбор в определении испытания для подтверждения соответствия отдельного изделия, изготовленного согласно настоящему стандарту, требованиям проектных технический условий.

Классы контроля качества. Два класса контроля качества предоставляют потребителю/заказчику выбор требований к контролю качества для определения соответствия специальных параметров или условий применения. Потребитель/заказчик может указать дополнительно требования к повышению качества.

В дополнение к настоящему стандарту ISO 17078-1 устанавливает требования к оправкам для съемного клапана, используемым в нефтяной и газовой промышленности. ISO 17078-3 устанавливает требования для спускного инструмента, подъемного приспособления, выбросового инструмента и защелки оправок для съемного клапана, используемых в сочетании с устройствами для регулирования дебита в оправках для съемного клапана.

1 Область применения

Настоящий стандарт устанавливает требования к подземным устройствам для регулирования дебита в оправках для съемного клапана (далее - устройства для регулирования дебита), предназначенных для использования в нефтяной и газовой промышленности. Настоящий стандарт устанавливает требования к определению, выбору, проектированию, изготовлению, контролю качества, испытанию и подготовке к транспортировке устройств для регулирования дебита. В настоящем стандарте также приведена информация в части функциональных испытаний и процедур калибровки.

Настоящий стандарт не распространяется на порядок установки и извлечения устройств для регулирования дебита, а также на устройства для регулирования дебита, которые используются в центральных оправках.

Настоящий стандарт не устанавливает требования к оправкам для съемного клапана, оборудованию для спуска, поднятия, инструментов для установки газлифтных клапанов и защелок, которые могут рассматриваться или нет в других спецификациях ISO. Настоящий стандарт также устанавливает требования к ремонту устройств для регулирования дебита, бывших в эксплуатации.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа. Для недатированных ссылок применяются последние редакции (с учетом изменений и дополнений) указанных документов.

ISO 9000 Quality management systems - Fundamentals and vocabulary (Системы менеджмента качества. Основные положения и словарь)

ISO 15156 (все части) Petroleum and natural gas industries - Materials for use in H2S-containing environments in oil and gas production (Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче)

ISO 17078-1:2004 Petroleum and natural gas industries - Drilling and production equipment - Part 1: Sidepocket mandrels (Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Часть 1. Оправки для съемного клапана)

ANSI/NCSL Z540-1 Calibration Laboratories and Measuring and Test Equipment General Requirements (Основные требования к проверочным лабораториям, измерительному и испытательному оборудованию)

_______________

NCSL International, 2995 Wilderness Place, Suite 104, Boulder, Colorado 80301-5404, USA.

ASME Boiler and Pressure Vessel Code, Section IX, Welding and Brazing Qualifications (Стандарт по котлам и сосудам высокого давления. Раздел IX. Квалификация сварки и пайки твердым припоем)

_______________

American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990, USA.

ASTM A370 Standard Test Methods and Definitions for Mechanical Testing of Steel Products (Стандартные методы испытания и определения для механического испытания для стальной продукции)

_______________

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959.

ASTM D1415 Standard Test Method for Rubber Property - International Hardness (Стандартный метод испытания свойств каучука. Твердость в международных единицах)

ASTM D 2240 Standard Test Method for Rubber Property - Durometer Hardness (Стандартный метод испытания свойств каучука. Измерение твердости дюрометром)

BS 2M 54 Specification for temperature control in the heat treatment of metals (Спецификация для контроля температуры при термической обработке металлов)

_______________

British Standards Institute, Customer Services, 389 Chiswick High Road, London W4 4AL, UK.

MIL-STD-1916 DOD Preferred Methods for Acceptance of Product (DOD Предпочитаемые методы приемки продукции)

_______________

US military/Department of Defense standard.

MIL-STD-413С Visual Inspection Guide for Elastomeric О-rings (Руководство по визуальному осмотру упругих уплотнительных колец)

SAE AMS-H-6875 Heat Treatment of Steel Raw Materials (Термическая обработка стальных металлов)

_______________

SAE International, 400 Commonwealth Drive, Warrendale, PA 15096-0001, USA.

SAE AS568B Aerospace Size Standard for О-Rings (Стандартный размер уплотнительных колец)

3 Термины и определения

В настоящем стандарте применены термины по ISO 9000, а также следующие термины с соответствующими определениями:

3.1 верификация проекта (design verification): Процесс проверки результатов определенного проекта или работ по разработке для определения соответствия установленным требованиям.

3.2 гидродинамическое испытание (dynamic flow testing): Гидравлическое испытание эксплуатируемого устройства для регулирования дебита для определения гидродинамических характеристик в зависимости от изменений давления на входе или выходе.

3.3 гидроприводной цилиндр для настройки газлифтных клапанов (ager): Устройство, используемое для поддержания внешнего давления в устройстве для регулирования дебита в течение заданного периода времени и/или числа циклов.

3.4 давление при испытаниях (test pressure): Давление, основанное на соответствующих критериях, при которых испытывается оборудование.

Примечание - Каждому давлению при испытаниях соответствует заданная температура, определенная соответствующей процедурой испытаний.

3.5 дата изготовления (date of manufacture): Дата окончательной приемки изготовителем завершенной производством продукции.

Примечание - Дата "число - месяц - год" заполняется в формате ДД-ММ-ГГГГ.

3.6 защелка (latch): Механизм крепления устройства для регулирования дебита, которое устанавливается на оправке съемного клапана.

3.7 изготовление (manufacturing): Процессы и действия, которые выполняет поставщик/изготовитель с целью создания готовых деталей и сборок в соответствии с документацией, удовлетворяющие запросам потребителя/заказчика и соответствующие стандартам поставщика/изготовителя.

Примечание - Изготовление начинается в момент получения поставщиком/изготовителем заказа и завершается в момент сдачи деталей и сборок с документацией перевозчику.

3.8 канал для отвода газов (gas passage undercut): Зазор между устройством для регулирования дебита и оправкой съемного клапана, через который происходит нагнетание.

3.9 канатная техника (wireline): Оборудование и подъемные устройства, которые применяются для установки и извлечения устройств для регулирования дебита в скважине с использованием сплошного троса непрерывной длины (каната) или многожильного кабеля, соответствующего намоточного оборудования на поверхности, веса и специализированного инструмента, присоединенного к концу каната.

3.10 квалифицированное семейство проектов (qualified design family): Семейство проектов, в котором валидация одного или нескольких представительных проектов или изделий позволяет рассматривать все семейство проектов как прошедших валидацию в соответствии с 6.4.

3.11 класс условий эксплуатации скважины (well environmental service grade): Классы условий эксплуатации скважины, для использования в которых предназначено устройство для регулирования дебита.

3.12 контроль качества (quality control): Процесс и/или метод, используемый изготовителем в целях обеспечения качества материалов и производственного процесса.

3.13 концевое соединение (end connection): Резьба на конце оправки для съемного клапана, которая используется для присоединения оправки к колонне.

3.14 купол (dome): Камера с внутренним давлением, регулирующим элементом которой может быть сильфон или поршень.

3.15 максимальное давление в куполе (dome charge maximum): Рекомендуемое поставщиком/изготовителем максимальное давление в куполе при рекомендуемой рабочей температуре.

3.16 метод проектирования (design method): Метод и процедура, используемые поставщиком/изготовителем для проектирования устройства для регулирования дебита.

3.17 модель (model): Оправка для съемного клапана устройства для регулирования дебита, которая содержит уникальные компоненты и имеет функциональные характеристики, которые отличаются от других изделий того же типа.

3.18 направляющее устройство для регулирования дебита (pilot flow-control device): Устройство для регулирования дебита с открытой секцией, которое активирует полное открытие проходного сечения, управляемое давлением нагнетаемого в скважину газа.

3.19 насадочное устройство для регулирования дебита (nozzle venturi flow-control device): Устройство для регулирования дебита, которое в открытом положении предназначено для поддержания необходимого дебита.

Примечание - Отверстие в форме насадки.

3.20 номинальная температура (rated temperature): Максимальная температура при номинальном давлении, в условиях которого спроектированное устройство для регулирования дебита должно нормально функционировать.

3.21 номинальное давление (rated pressure): Максимальное давление при номинальной температуре, в условиях которого устройство для регулирования дебита должно нормально функционировать.

3.22 нормативная информация (normative): Информация и процедуры, которые использует потребитель/заказчик или поставщик/изготовитель в соответствии с настоящим стандартом.

3.23 оправка для съемного клапана (side-pocket mandrel): Устройство, установленное на трубопроводе, которое подводит устройство для регулирования дебита или иное устройство к отверстию, расположенному параллельно сквозному отверстию трубопровода.

Примечание - Данное параллельное отверстие включает в себя уплотнительные поверхности и профили защелок.

3.24 определение коэффициента пропускной способности (flow coefficient testing): Испытание, которое проводится на модифицированном устройстве регулирования дебита для определения пропускной способности в зависимости от фиксированного положения шпинделя.

3.25 отверстие устройства для регулирования дебита (orifice flow-control device): Устройство для регулирования дебита, которое в открытом положении может обеспечить поток определенной скорости.

3.26 партия (job lot): Группа или ряд деталей, вторичных и других устройств, которые группируются или обрабатываются вместе в процессе производства.

3.27 плавка (heat): Материал, получающийся из конечного расплава.

Примечание - Для переплавленных сплавов плавка определяется как сырье, получающееся из одного переплавленного слитка.

3.28 покрытие (coating): Применение тонкой пленки из одного материала на поверхности другого материала для различных целей.

3.29 полный срок эксплуатации (full life cycle): Расчетный период времени, в течение которого изделие будет работать в соответствии со спецификациями изготовителя.

3.30 поставщик/изготовитель (supplier/manufacturer): Любое юридическое (организация, предприятие) или физическое лицо, которое занимается проектированием, изготовлением и/или продажей устройства для регулирования дебита.

3.31 потребитель/заказчик (user/purchaser): Любое юридическое (организация, предприятие) или физическое лицо, которое приобретает, устанавливает и использует устройства для регулирования дебита.

3.32 предел текучести (yield strength): Уровень напряжения, измеряемый при определенной испытательной температуре, после которого материал подвергается пластической деформации и не возвращается в исходное состояние.

Примечание - Предел текучести выражается в единицах силы на единицу площади.

3.33 приемка (acceptance): Согласие/признание того, что компонент(ы) устройства для регулирования дебита, а также соответствующие компоненты могут использоваться без ограничений.

3.34 пробка устройства для регулирования дебита (dummy flow-control device): Пустотелое устройство, которое устанавливается на оправках для съемного клапана для предотвращения потока или сообщения давления между обсадной трубой и колонной насосно-компрессорных труб.

3.35 проверка правильности проекта (design validation): Подтверждение выполнения требований проекта на основе испытаний, демонстрирующих соответствие продукции требованиям проекта.

3.36 прослеживаемость (traceability): Материал или детали, прошедшие один и тот же процесс или ряд процессов и имеющие прослеживаемую связь с одной партией материала.

3.37 сбалансированно-управляемое давлением нагнетания (balanced injection-pressure-operated): Устройство для регулирования дебита, управляемое давлением нагнетаемого в скважину газа, для которого давление открытия и закрытия одинаково.

3.38 сварка (welding): Технологический процесс соединения металла(ов) при нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

Примечание - Термин "сварка" обозначает сварку, пайку твердым припоем и запайку.

3.39 семейство проектное (design family): Группа изделий, конфигурация, размеры, материалы, сфера применения которых сходны настолько, что для определения проектных параметров каждого из изделий семейства могут использоваться идентичные проектные методы.

3.40 сертификат соответствия (certificate of conformance): Документ, подтверждающий, что конкретное устройство для регулирования дебита соответствует требованиям настоящего стандарта и функциональным требованиям.

3.41 справочная информация (informative): Справочные данные, предназначенные для потребителя/заказчика или поставщика/изготовителя, не содержащие требований.

3.42 срезное отверстие устройства для регулирования дебита (shear orifice flow-control device): Устройство для регулирования дебита, которое изначально закрыто; при его открытии оно не может быть закрыто повторно.

Примечание - Устройство оборудовано возвратным клапаном.

3.43 температура при испытаниях (test temperature): Температура, определенная соответствующей процедурой испытаний, при которой проводятся испытания.

3.44 техническая спецификация (technical specifications): Требования к оборудованию, необходимые для соответствия функциональной спецификации.

3.45 тип (type): Оборудование устройства для регулирования дебита с уникальными характеристиками, которые отличают его от аналогичного оборудования.

3.46 функциональное испытание (functional test): Испытание для подтверждения необходимого функционирования оборудования.

3.47 функциональность (functionality): Набор возможностей (функций) рабочих характеристик с указанием свойств, параметров и ограничений в работе устройств для регулирования дебита.

3.48 управляемый давлением нагнетания (injection-pressure-operated): Устройство для регулирования расхода с нагнетаемым давлением газа.

3.49 управляемый давлением нагнетания со штуцером (injection-pressure-operated with choke): Устройство для регулирования дебита со штуцером, управляемое давлением нагнетаемого в скважину газа, которое установлено ниже отверстия.

3.50 управляемый пластовым давлением (production-pressure-operated): Устройство для регулирования расхода, управляемое давлением пластовой жидкости в скважине.

3.51 управляемый пластовым давлением со штуцером (production-pressure-operated with choke): Устройство для регулирования дебита со штуцером, управляемое давлением пластовой жидкости в скважине.

3.52 условия эксплуатации (operating environment): Ряд внешних условий, воздействию которых подвергается изделие в течение срока службы.

Примечание - Внешние условия могут включать в себя температуру, давление, состав и свойства жидкостей, состав и свойства газа, твердые вещества и т.п.

3.53 устройство для регулирования дебита при глушении (dump/kill flow-control device): Устройство для регулирования дебита, которое изначально закрыто; при его открытии оно не может быть закрыто повторно.

Примечание - Эти клапаны имеют очень большие каналы и не имеют обратных клапанов, обеспечивающих высокую скорость нагнетания при глушении скважины.

3.54 устройство для регулирования дебита при перепадах давления (differential flow-control device): Устройство для регулирования дебита, которое открывается и закрывается при перепадах давления газа, нагнетаемого в пласт и пластовыми давлениями.

3.55 утечка (perceptible leak): Любая зафиксированная утечка в ходе испытания.

4 Обозначения и сокращения

4.1 Сокращения

ANSI | - | Американский национальный институт стандартов; |

AQL | - | допустимый уровень качества; |

ASME | - | Американское общество инженеров-механиков; |

ASTM | - | Американское общество по испытанию материалов; |

AWS | - | Американское общество сварщиков; |

ID | - | внутренний диаметр; |

ISA | - | Американское общество приборостроителей; |

MSCFD | - | миллион стандартных кубических футов в сутки; |

MSCMD | - | миллион стандартных кубических метров в сутки; |

NDE | - | неразрушающий контроль; |

OD | - | внешний диаметр; |

ГПС (GST) | - | геометрия перемещения ствола при полном открытии; |

МЭХШ (LST) | - | максимально эффективное перемещение штанги при зондовом испытании; |

ПИДН (CIPT) | - | постоянное испытательное давление нагнетания; |

ПИПД (CPPT) | - | постоянное испытательное пластовое давление; |

ПКОКС (PQR) | - | процедура квалификационной оценки качества сварки; |

РП (RP) | - | рекомендуемая практика; |

CКMC (SCMD) | - | стандартный кубический метр в сутки; |

СПС (WPS) | - | спецификация процедуры сварки; |

СУ (SC) | - | стандартные условия: 101 кПа (14,73 psi) и 15,5°С (60°F); |

УДН (IPO) | - | управляемое давлением нагнетания; |

УПД (PPO) | - | управляемое пластовым давлением; |

УПС (WPQ) | - | уровень подготовки сварщика; |

УРД (FCD) | - | устройство для регулирования дебита; |

УУРР (ECV) | - | уравнительное устройство для регулирования дебита; |

СКФС (SCFD) | - | стандартный кубический фут в сутки; |

ХШУ (VST) | - | перемещение штанги устройства для регулирования дебита. |

4.2 Обозначения

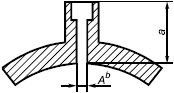

- эффективная площадь сильфона, выраженная в квадратных сантиметрах (квадратных дюймах);

- площадь, основанная на номинальном диаметре канала, выраженная в квадратных сантиметрах (квадратных дюймах);

- площадь, основанная на диаметре контактов установленной штанги, выраженная в квадратных сантиметрах (квадратных дюймах);

- величина нагрузки на соединения сильфона, выраженная в килопаскалях на сантиметр (фунт на квадратный дюйм на дюйм);

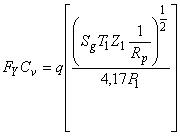

- коэффициент дебита;

dP - перепад давления, выраженный в килопаскалях (фунт на квадратный дюйм);

- расстояние перемещения штанги, выраженное в сантиметрах (дюймах);

- расстояние максимального эффективного перемещения штанги при зондовом испытании;

- расстояние перемещения штанги устройства для регулирования дебита;

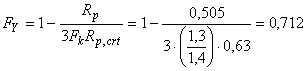

- коэффициент расширения, равный k/1,40;

Н - фактор, определенный изготовителем для вычисления верхней точки процедуры испытаний для постоянного испытательного давления нагнетания;

k - отношение удельной теплоемкости применяемого для газлифта газа;

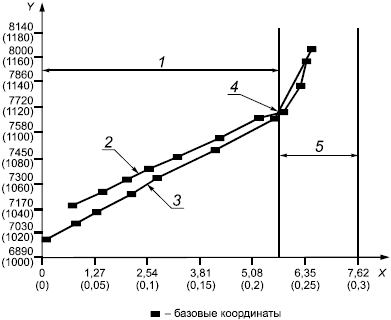

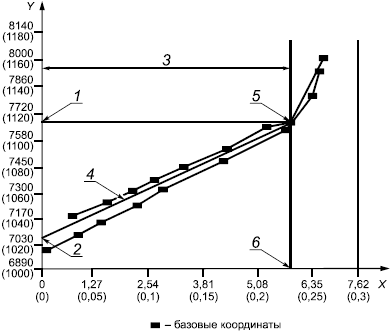

- угол наклона прямой линии наилучшего соответствия;

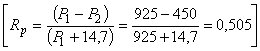

Р - входное избыточное давление испытательной секции, выраженное в килопаскалях (фунт на квадратный дюйм);

Р - выходное избыточное давление испытательной секции, выраженное в килопаскалях (фунт на квадратный дюйм);

- рабочее избыточное давление нагнетания на глубине установки устройства для регулирования дебита, выраженное в килопаскалях (фунт на квадратный дюйм);

- входное избыточное давление при постоянном давлении на выходе;

- рабочее избыточное давление нагнетания жидкости устройства для регулирования дебита в скважине, выраженное в килопаскалях (фунт на квадратный дюйм);

- измеренное или рассчитанное давление для области (

минус

), которое требуется для начального потока через устройство для регулирования дебита с нулевым отрицательным манометрическим давлением и при исходной температуре, определенной поставщиком/изготовителем.

Примечание - Давление открытия устройства для регулирования дебита при исходной температуре, выраженное в килопаскалях (фунт на квадратный дюйм);

- измеренное или расчетное манометрическое давление для области (

минус

), требуемое для начального потока через устройство для регулирования дебита с нулевым давлением на выходе при температуре 15,5°С (60°F);

Примечание - Давление открытия устройства для регулирования дебита при стандартной температуре, выраженное в килопаскалях (фунт на квадратный дюйм);

- измеренное или расчетное манометрическое давление при равенстве давлений на входе и выходе, нулевом потоке газа и температуре 15,5°С (60°F).

Примечание - Давление открытия устройства для регулирования дебита при стандартной температуре, выраженное в килопаскалях (фунт на квадратный дюйм);

- при известной температуре.

Примечание - Давление открытия устройства для регулирования дебита при стандартной температуре выражается в килопаскалях (фунт на квадратный дюйм);

- давление открытия клапана;

- измеренное или расчетное манометрическое давление для области (

минус

), требуемое для начального потока через устройство для регулирования дебита с нулевым давлением на выходе при заданной температуре.

Примечание - Давление открытия устройства для регулирования дебита при стандартной температуре, выражается в килопаскалях (фунт на квадратный дюйм);

- давление максимального перемещения ствола скважины;

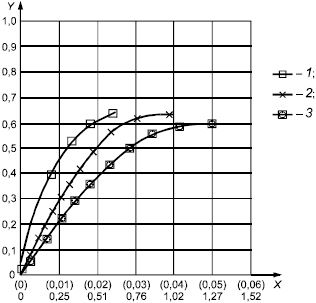

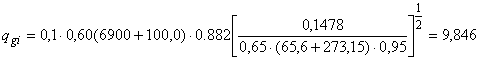

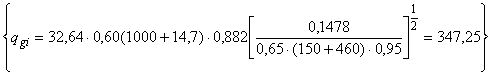

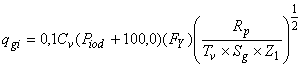

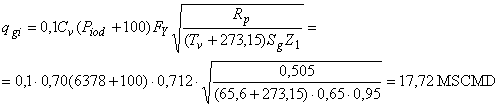

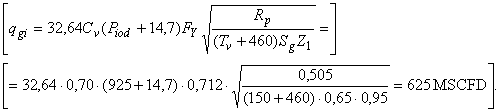

q - измеренный при стандартных условиях дебит, выраженный в кубических метрах в час или кубических футах в час;

- измеренный в стандартных условиях дебит, выраженный в тысячах стандартных кубических метров в сутки или стандартных кубических футов в сутки;

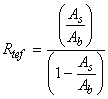

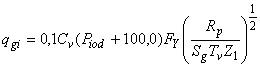

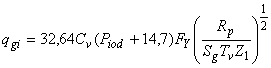

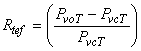

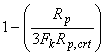

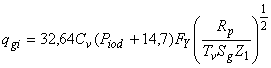

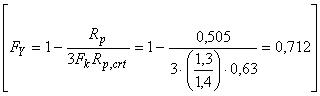

- соотношение, которое выражает "эффект насосно-компрессорной трубы" устройства для регулирования дебита. Формула (1) или альтернативная формула (2).

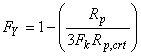

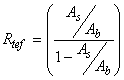

, (1)

, (1)

![]() ; (2)

; (2)

- неровность, выражается в микрометрах (микродюймах);

- удельный вес газа (значение для воздуха равно 1,0);

t - время, выраженное в секундах;

Т - верхняя температура газа, выраженная в градусах Цельсия, Фаренгейта или Кельвина, Ранкина;

- температура устройства для регулирования дебита в скважине, выраженная в градусах Цельсия, Фаренгейта или Кельвина, Ранкина;

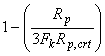

- коэффициент давления; измеренный перепад давления в испытательной секции, разделенный на абсолютное давление, выраженное как dP/(P

+100) кПа [dP/(P

+14,7) фунт на кв. дюйм];

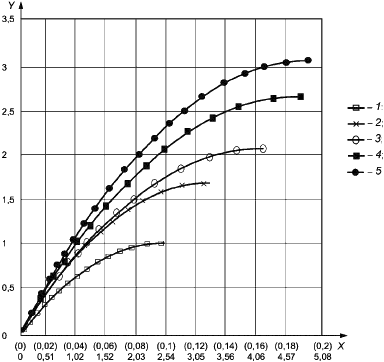

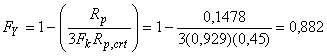

![]() - критический коэффициент перепада давления; коэффициент перепада давления при котором скорость флюида превышает скорость звука.

- критический коэффициент перепада давления; коэффициент перепада давления при котором скорость флюида превышает скорость звука.

Примечание - Критический поток образуется, когда Fk·Rp,crt равно или превышает коэффициент давления. Значение определяется, как указано в разделе 5;

- коэффициент расширения;

Z - входной коэффициент сжимаемости.

5 Функциональная спецификация

5.1 Общие положения

Функциональная спецификация должна позволять потребителю/заказчику устанавливать и определять функциональные требования для устройства(в) для регулирования дебита.

Потребитель/заказчик должен подготовить функциональную спецификацию для заказа изделий, которая должна соответствовать требованиям настоящего стандарта. В спецификации должны быть определены требования и условия эксплуатации и/или должно быть идентифицировано конкретное изделие, изготовленное поставщиком/изготовителем. Данные требования и условия эксплуатации должны быть указаны на чертежах в указанном масштабе, в паспорте изделия, на листах данных или в иной соответствующей документации.

5.2 Функциональные спецификации

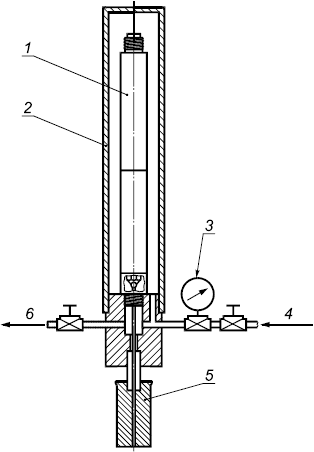

Устройство для регулирования дебита является устройством, которое удерживается на тросе и закреплено на оправке для съемного клапана ствола скважины.

Устройство для регулирования дебита осуществляет контроль потока или коммуникационного газа и/или жидкости в продуктивной зоне скважины (например, поток газа в кольцевом пространстве НКТ или поток нагнетательной жидкости в обратном направлении и т.д.).

Потребитель/заказчик должен определить следующие функциональные характеристики:

a) функции устройства для регулирования дебита, включая конкретную функцию, при которой используется устройство для регулирования, например: поднятие газа, закачка химикатов, затопление и т.д.;

b) функции, которые потребитель/заказчик должен указать для выбора конкретного устройства для регулирования дебита или функциональные элементы, такие как:

- тип устройства для регулирования дебита: УДН, УПД, материалы установки, эластомеры, тип упаковки, диапазон TRO/PVC и специальное покрытие;

- номинальный размер устройства для регулирования дебита, например 2,54 см (1 дюйм), 3,81 см (1,5 дюйма) и т.д.;

- размер канала;

- тип канала: без скоса кромок, со скосом кромок, трапециевидный, Вентури, переходный;

- максимальное давление в пневмобаллонах;

- защита пневмобаллона;

- максимальная величина нагрузки;

- минимальное передвижение штока устройства для регулирования дебита;

- минимальный/максимальный дебит жидкости при полном открытии;

- обратное устройство для регулирования дебита;

- размер и тип штуцера, если применимо;

с) защелка: размер и/или тип и/или модель(и), которые могут быть использованы для установки и спуска устройства для регулирования дебита в оправке для съемного клапана;

d) отверстие уплотнения: номинальный размер или конфигурация для размещения устройства для регулирования дебита, другого устройства или модели оправки для съемного клапана, в которую должно быть установлено оборудование для управления дебитом или другое оборудование;

e) коммуникационные соединительные каналы: расположение и конфигурация впускных и выпускных каналов на устройстве для регулирования дебита и/или модель устройства для регулирования дебита для установки;

f) каналы трубопровода: присоединительный размер и конфигурация внешних каналов оправки для съемного клапана и выпускных отверстий на боковой стороне колонны для контролирования или нагнетания в трубопровод при подключении. Это является подтверждением, что специальная коммуникация устройства для регулирования дебита и внутренние размеры канала являются совместимыми.

5.3 Параметры скважины

5.3.1 Параметры флюидов скважины

Параметры флюидов скважины, воздействию которых будет подвержено устройство для регулирования дебита в течение всего срока его эксплуатации, должны быть указаны следующим образом:

a) состав флюида, химический состав, удельный вес и т.д.,

- добываемые флюиды (жидкость, углеводородный газ, СО, H

S и т.д.),

- закачиваемый газ (например, углеводородного газа, СО, и т.д.),

- закачиваемые флюиды (например, вода, пар, СО, химикаты и т.д.),

- раствор для закачивания скважины,

- обработка/жидкость для воздействия на пласт/химикаты;

b) описание экстрактивных веществ (например, парафин, песок, окалин, продукты коррозии и т.д.).

5.3.2 Допустимые операции в скважине

В зависимости от применения должны быть установлены следующие эксплуатационные характеристики:

a) кислотная обработка, включая состав кислоты, давление, температуру и скорость кислотной обработки, а также выдержку и любые другие используемые химикаты во время воздействия;

b) гидроразрыв, включая описание расклинивающего наполнителя, скорость жидкости гидроразрыва, скорость флюида;

c) крепление призабойной зоны в песчаниках.

5.3.3 Информация о коррозии

Если потребитель/заказчик располагает данными о коррозионных свойствах при добыче в определенной среде, основанных на данных за прошлый период или на исследовании, ему следует передать эти сведения поставщику/изготовителю. Либо потребитель/заказчик может известить поставщика/изготовителя о материалах, устойчивых при определенных условиях коррозии.

5.4 Эксплуатационные параметры

Потребитель/заказчик должен указать соответствующие параметры установки, испытаний и эксплуатации, которые применимы к устройствам для регулирования дебита. Данные параметры должны включать, но не ограничиваться следующим:

a) расчетное гидростатическое давление устройства для регулирования дебита;

b) расчетное минимальное и максимальное рабочее давление нагнетания;

c) расчетное минимальное и максимальное рабочее пластовое давление;

d) расчетная минимальная и максимальная рабочая температура;

e) расчетная минимальная и максимальная скорость нагнетания газа или жидкости;

f) расчетный минимальный и максимальный отбор пластового флюида;

g) расчетный максимальный перепад давления;

h) расчетный максимальный перепад давления изнутри от внешней к внутренней части устройства для регулирования дебита;

i) расчетное давление/перепад давлений, при котором закрываются или открываются срезные отверстия;

j) предполагаемые процедуры установки и испытания;

k) предполагаемое размещение устройства для регулирования дебита и методы его извлечения.

Существуют условия эксплуатации (в виде исключения), при которых применяются устройства для регулирования дебита, на которые настоящий стандарт не распространяется. В этом случае потребитель/заказчик и поставщик/изготовитель должны совместными усилиями определить приемлемые изделия, которые будут удовлетворять этим условиям и требованиям настоящего стандарта.

5.5 Совместимость со скважинным оборудованием

Потребитель/заказчик, если допустимо, должен указать конструкцию соединений и требуемые материалы, необходимые требования и внешние/внутренние размерные ограничения для соответствия изделия его применению.

Примерно лист должен включать:

a) размер, тип, материал, конфигурацию и стыковочные размеры соединений между изделием и другим оборудованием скважины;

b) внутренний/внешний профиль/крепление механизма(ов), диаметры уплотнений и места их расположений.

Детали требуемых размеров гладких отверстий оправки для съемного клапана приведены в таблице 1 настоящего стандарта. Устройства для регулирования дебита должны быть выбраны в соответствии с размерами, приведенными в настоящем стандарте. Необходимо заключить письменное соглашение между потребителем/заказчиком и поставщиком/изготовителем в случае, когда для оправки для съемного клапана требуются другие размеры гладкого отверстия по сравнению с указанными в таблице.

5.6 Классы условий эксплуатации

Потребитель/заказчик должен указать один из следующих классов в соответствии с условиями эксплуатации. Если класс не указан, следует применить класс Е4. В настоящем стандарте установлены четыре класса условий эксплуатации, предусмотренные в 6.3, в соответствии с приложением В.

- Е4 - стандартная эксплуатация;

- Е3 - HS или кислостойкое исполнение;

- Е2 - среда СО;

- Е1 - среда "особая", при которой потребитель/заказчик должен указать характеристики эксплуатации.

5.7 Классы валидации проекта

Потребитель/заказчик должен определить один из следующих классов валидации проекта. Если класс валидации не указан, следует применить класс V3. В настоящем стандарте установлены три класса валидации, предусмотренные в 6.5, в соответствии с приложением С.

- V3 - базовый уровень валидации проекта;

- V2 - промежуточный уровень валидации проекта;

- V1 - высший уровень валидации проекта.

5.8 Классы функционального испытания изделия

Потребитель/заказчик должен определить один из следующих классов проверки функциональности изделия. Если класс функционального испытания изделия не указан, следует применить класс F3. В настоящем стандарте установлены три класса функционального испытания изделия, предусмотренные в 6.6, в соответствии с приложением D.

- F3 - базовой уровень проверки функциональности изделия;

- F2 - промежуточный уровень проверки функциональности изделия;

- F1 - высший уровень проверки функциональности изделия.

5.9 Классы контроля качества

Потребитель/заказчик должен определить один из следующих классов контроля качества. Если уровень контроля качества не указан, следует применить класс Q2. В настоящем стандарте установлены два класса контроля качества, предусмотренные в 7.4.

- Q2 - базовый уровень контроля качества;

- Q1 - высший уровень контроля качества.

5.10 Дополнительные необходимые испытания

Потребитель/заказчик может при необходимости оговорить дополнительную верификацию проекта, валидационные испытания проекта и/или функциональное испытание, которые необходимы для конкретного применения. Такие требования являются дополнением перечисленным выше.

6 Техническая спецификация

6.1 Основные требования

6.1.1 Цель

Данная техническая спецификация является руководством поставщика/изготовителя для определения технических требований, которым должно соответствовать устройство для регулирования дебита, разработанное и изготовленное для соответствия функциональным характеристикам потребителя/заказчика.

Поставщик/изготовитель должен предоставить потребителю/заказчику техническую характеристику, соответствующую требованиям, указанным в функциональной спецификации, как установлено в разделе 5. Поставщик/изготовитель также должен предоставить потребителю/заказчику паспорт изделия в соответствии с 7.2.

6.1.2 Группы устройств для регулирования дебита

Существует множество возможных типов и конструкций устройств для регулирования дебита. В целях упрощения валидационного испытания проекта на соответствие требованиям методик испытаний устройства для регулирования дебита и функционального испытания различные типы устройств для регулирования дебита должны быть идентифицированы в соответствии с группами, приведенными в таблице 1.

Таблица 1 - Описание устройства для регулирования дебита

Группа устройства для регулирования дебита | Типы устройства для регулирования дебита | Описание устройства для регулирования дебита |

I | УДН | Устройство для регулирования дебита, управляемое давлением нагнетания |

Сбалансированный УДН | Устройство для регулирования дебита с нулевым "перепадом", т.е. с равными значениями давления раскрытия и закрытия, управляемое давлением нагнетания | |

УДН со штуцером | Устройство для регулирования дебита со штуцером, установленное ниже канала, управляемое давлением нагнетания | |

II | УПД | Устройство для регулирования дебита, управляемое пластовым давлением |

УПД со штуцером | Устройство для регулирования дебита со штуцером, установленное выше канала, управляемое пластовым давлением | |

III | Направляющее устройство | Устройство для регулирования дебита с направляющим устройством и секцией полного открытия, управляемое давлением нагнетания |

Дифференциал | Устройство для регулирования дебита, которое открывается и закрывается в зависимости от разницы между давлениями нагнетания и выхода | |

IV | Устье трубы | Устройство для регулирования дебита, которое не может быть закрыто |

Насадка | Устройство для регулирования дебита, которое не может быть закрыто и имеющее канал с насадкой Вентури | |

Срезное отверстие | Устройство для регулирования дебита, которое изначально закрыто; когда оно открыто, оно не может быть закрыто повторно | |

Глушение | Устройство для регулирования дебита, которое изначально закрыто; при его открытии оно не может быть закрыто повторно. Эти клапаны имеют очень большие каналы и не имеют обратных клапанов, обеспечивающих высокую скорость нагнетания при глушении скважины | |

V | Пробка | Пустотелое устройство, которое устанавливается на оправках для съемного клапана для предотвращения потока или обеспечения гидравлической связи межтрубного пространства и системы труб |

VI | Закачка химических реагентов | Устройство для регулирования дебита, используемое для закачки химических реагентов со специальной линией нагнетания в трубопровод, управляемое давлением нагнетания |

Закачка химических реагентов пружинного типа | Устройство для регулирования дебита пружинного типа, используемое для закачки химических реагентов со специальной линией нагнетания в трубопровод | |

VII | Управляемый с поверхности - гидравлический | Устройство для регулирования дебита, которое открывается и закрывается, используя гидравлическое давление с поверхности |

Управляемый с поверхности - электрический | Устройство для регулирования дебита, которое открывается и закрывается, используя электрический сигнал с поверхности | |

"Smart" | Устройство для регулирования дебита, которое содержит бортовые логические схемы. Может использоваться для регулирования градуса открытия/закрытия | |

VIII | Нагнетание жидкости | Устройство для регулирования дебита, используемое для управления скорости нагнетания жидкости с рассчитанным диапазоном |

IX | Другое | Устройства, которые не предназначены для управления дебитом, но могут быть установлены в оправки для съемных клапанов. Например: приборы для измерения давления, температуры, мониторинга коррозии, измерения дебита, подключенные к другим устройствам и обеспечивающие логический контроль |

6.2 Технические характеристики

6.2.1 Общие положения

Поставщик/изготовитель должен спроектировать и изготовить устройство для регулирования дебита, которое удовлетворяет функциональным критериям 6.2.2-6.2.6.

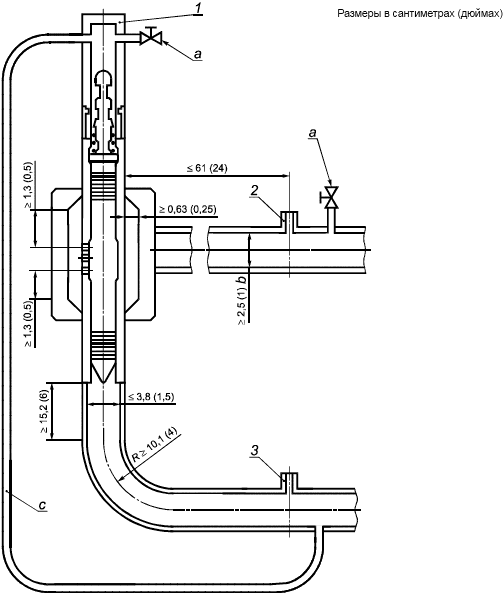

6.2.2 Установка устройства для регулирования дебита

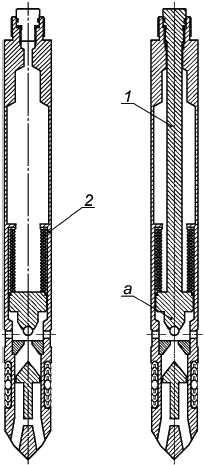

Устройство для регулирования дебита устанавливается в указанном месте и остается в таком положении, если не определено иначе.

6.2.3 Функциональные требования

При расположении в оправке для съемного клапана устройство для регулирования дебита должно соответствовать требованиям специальной технической спецификации.

6.2.4 Требования к проведению инструмента

Устройство для регулирования дебита на оправке съемного клапана, где это применимо, должно функционировать в соответствии с функциональными спецификациями и не должно ставить под угрозу работы в скважине.

6.2.5 Требования к коррозийной и химической стойкости

Если поставщик/изготовитель определил, что еще один материал, который при применении может в равной степени или лучше отвечать требованиям потребителя/заказчика к коррозийной и химической стойкости (см. 5.3.3), потребитель/заказчик должен быть уведомлен, что характеристики выбранного материала отвечают всем параметрам, заданным для данной скважины, и параметрам откачки/закачки (см. 5.4). Такое условие применяется к металлическим и неметаллическим деталям. Необходимо заключить соглашение при изменении материалов, выбранных потребителем/заказчиком.

6.2.6 Эксплуатационные параметры

Устройство для регулирования дебита должно работать в соответствии с эксплуатационными параметрами и характеристиками, указанными в функциональной спецификации.

6.3 Критерии проектирования

6.3.1 Общие положения

При проектировании устройства для регулирования дебита поставщик/изготовитель должен пользоваться критериями, предъявляемыми к проекту приведенными в 6.3.2-6.3.11.

6.3.2 Классификация материалов в зависимости от класса условий эксплуатации

Поставщик/изготовитель должен учитывать требования в зависимости от условий эксплуатации, установленных потребителем/заказчиком. Необходимые требования к конструкции должны сочетаться с каждым классом условий эксплуатации, приведенных в приложении В.

6.3.3 Эксплуатационные показатели

Поставщик/изготовитель должен установить значения давления, температуры и другие рабочие параметры устройства для регулирования дебита.

6.3.4 Размеры гладких отверстий

Номинальные значения размеров гладких отверстий оправки для съемного клапана приведены в таблице 1. Устройство для регулирования дебита должно быть спроектировано и совместимо с размерами в соответствии с настоящим стандартом. Однако могут быть случаи, когда при проектировании устройств для регулирования дебита требуются другие размеры гладких отверстий по сравнению с указанными в таблице. В этих случаях необходимо дополнительно заключить письменное соглашение между потребителем/заказчиком и поставщиком/изготовителем.

6.3.5 Взаимозаменяемость

Компоненты и узлы каждого типа, модели и размеры устройства для регулирования дебита должны быть спроектированы, изготовлены и идентифицированы с учетом обеспечения взаимозаменяемости в рамках проектного семейства изготовителя. Штанги и упоры должны быть неразъемными, чтобы соответствовать форме рассматриваемых компонентов в рамках настоящего пункта.

6.3.6 Совместимость

Поставщик/изготовитель должен предоставить документацию о скважинных оправках для съемного клапана и защелках, которые совместимы с устройством для регулирования дебита. Уровень документации должен зависеть от класса валидации проекта и/или класса функционального испытания, выбранных потребителем/заказчиком.

6.3.7 Размеры

Допустимые отклонения размеров компонентов и узлов должны быть такими, чтобы суммарные допускаемые отклонения не помешали надлежащей эксплуатации в соответствии с требованиями по проверке испытуемого образца.

6.3.8 Уплотнения, уплотнительные кольца и сальниковые уплотнения

6.3.8.1 Допустимые эластомерные материалы

Поставщик/изготовитель должен предложить эластомерные материалы, которые соответствуют классу условий эксплуатации, указанному потребителем/заказчиком. В случае необходимости, следует рассмотреть взаимодействие эластомерных материалов с ароматическими соединениями, и долей углеводорода с молекулярной массой не более 120. Поставщик/изготовитель должен задокументировать процедуру, используемую для выбора совместимых эластомерных материалов.

6.3.8.2 Размеры уплотнений гладкого отверстия

Диаметры уплотнений всех устройств для регулирования дебита должны быть спроектированы, учитывая размеры гладкого отверстия, приведенные в настоящем стандарте, или по специальному соглашению между потребителем/заказчиком и поставщиком/изготовителем.

6.3.8.3 Испытание утверждения проекта

Испытания уплотнений, уплотнительных колец и сальниковых уплотнений должны соответствовать требованиям к валидационным испытаниям в соответствии с 7.4.8.2.

6.3.9 Общепринятые нормы проектирования

Примеры общепринятых норм проектирования:

- определить входное отверстие для прохода газа в устройстве для регулирования дебита в канале для отвода газов в оправке для съемного клапана;

- предусмотреть округлые или скошенные внешние поверхности во избежание проблем при спуске и извлечении устройств для регулирования дебита в скважину и из нее;

- предусмотреть конструкцию, предотвращающую возможные проблемы с размещением устройства для регулирования дебита при проведении других устройств через оправку съемного клапана.

6.3.10 Способы проектирования

Устройства для регулирования дебита должны быть спроектированы, используя все или некоторые из приведенных методов:

- анализа прочности используемых материалов методом конечных элементов;

- расчета гидродинамики для определения характеристик потока;

- запатентованных уравнений;

- стандартных уравнений;

- экспериментального анализа напряжений;

- экспериментального анализа потока;

- анализа результатов контрольных испытаний.

Настоящий стандарт не определяет особые методы, уравнения или процедуры для целей проектирования. Используемые методы проектирования должны быть документально оформлены процедурами поставщика/изготовителя.

Все компоненты под давлением должны быть спроектированы таким образом, чтобы выдержать давление при испытании поставщиком/изготовителем и соответствовать требованиям, определенным в функциональной спецификации. Допущения, расчеты и/или прочие критерии проектирования должны быть указаны в проектном документе соответствующей продукции.

Все характеристики потока, относящиеся к проекту, которые рассчитываются при помощи расчета гидродинамики, должны быть оценены посредством испытаний, использования соответствующих уравнений, анализа потока, моделирования или иными способами в соответствии с настоящим стандартом и действующими нормативными документами в отношении валидации потоков.

6.3.11 Масштабирование проекта

6.3.11.1 Квалифицированные проектные семейства

Для проектирования возможно масштабирование только между максимальными и минимальными размерами конкретных портов устройства для регулирования дебита.

Изделия могут быть сгруппированы в проектные семейства, если они имеют взаимозаменяемые детали и если их конфигурация, размеры и применение являются достаточно схожими с учетом единой методологии установления проектных семейств.

По требованию потребителя/заказчика поставщик/изготовитель должен предоставить следующую документацию к изделиям, которые были проверены проектной организацией:

- свод всех записей по проверенным проектам и/или продукции проектного семейства;

- анализ трендов или диаграммы разброса, демонстрирующие, что эффективность методов проектирования и анализа достаточна для их использования для проверки других проектов;

- ограничения по проектным параметрам в рамках утвержденного проектного семейства. Они определяются таким образом, что за рамками ограничений исходные проекты не считаются утвержденными организацией и, следовательно, не являются частью утвержденного проектного семейства.

6.3.11.2 Новые варианты конструкции

Новые проекты могут быть добавлены к уже существующим проектным семействам, если их конфигурации, материалы и применение задокументированы и утверждены поставщиком/изготовителем в рамках единой методологии для создания авторского исполнения для изделий этого проектного семейства. Эти проекты должны рассматриваться как изменения в области применения существующего проектного семейства. Если конструкция проектного семейства является квалифицированной, новые проекты могут быть рассмотрены ассоциацией как квалифицированные.

6.4 Допустимые изменения конструкции

6.4.1 Общие положения

При определенных обстоятельствах могут допускаться изменения конструкции. Любые изменения конструкции устройства для регулирования дебита должны производиться в соответствии с процедурами, перечисленными в 6.4.2 и 6.4.3.

6.4.2 Изменения конструкции

Изменения в проекте существующего изделия внутри одного проектного семейства, которое отвечает нижеприведенным требованиям, не должны изменять статус изделия как представителя семейства и его проверочный статус.

- Изменения в проекте не требуют изменения в общей методологии для установления проектных показателей внутри проектного семейства.

- Эксплуатационные параметры изделия, которые подвергаются проектным изменениям, должны соответствовать эксплуатационным параметрам проектного семейства.

- Изменения размера места посадки не учитывают изменения конструкции устройства для регулирования дебита, если меняется расчетный ход штока и позиция мембраны не менее чем на 5% от начальной позиции для механического упора.

Проект, который подвергается существенным изменениям, становится новым проектом и требует утверждения. Обоснование для определенного изменения конструкции должно быть документально оформлено.

Новая функция для устройств для регулирования дебита с уникальными или несколькими функциями, которые не представляют собой существенных изменений в конструкции и конфигурации изделия, должна испытываться в соответствии с задокументированными требованиями поставщика/изготовителя, необходимыми для утверждения проекта. Критерии приемлемости и результаты должны быть документально оформлены.

6.4.3 Дополнительные условия проверки пригодности

Устройства для регулирования дебита с уникальными или несколькими дополнительными функциями, которые не представляют собой существенных изменений в проекте, должны испытываться в соответствии с документированными требованиями поставщика/изготовителя по проектной оценке этой функции. Критерии приемки и результаты оценки должны быть задокументированы.

6.5 Верификация проекта и требования к валидации

6.5.1 Общие положения

Поставщик/изготовитель должен использовать процедуры верификации проекта и процедуры валидации для того, чтобы каждое проектное семейство устройства для регулирования дебита соответствовало функциональным требованиям.

6.5.2 Верификация проекта

Верификация проекта должна осуществляться в соответствии с утвержденными процедурами поставщика/изготовителя для каждого проектного семейства устройства для регулирования дебита. Верификация проекта должна включать такие действия, как: проектная экспертиза, проектные расчеты, физические испытания, сопоставление с аналогичными проектами и данными об определенных условиях эксплуатации.

6.5.3 Валидация проекта

6.5.3.1 Испытание

Валидационные испытания проекта должны проводиться для каждого проектного семейства для подтверждения того, что устройство для регулирования дебита удовлетворяет техническим характеристикам поставщика/изготовителя. Технические требования для валидационных испытаний приведены в обязательных приложениях А-М.

6.5.3.2 Таблица классов валидации проекта

В таблице А.2 классов валидации проекта указаны процессы валидации проекта(ов), процедур(ы) и испытания(й), которые должны соблюдаться для каждого класса валидации проекта.

6.5.4 Дополнительное испытание при валидации проекта

Некоторые виды эксплуатации могут требовать дополнительного испытания по валидации проекта. Данные требования должны быть определены потребителем/заказчиком в функциональной характеристике.

6.6 Требования к функциональным испытаниям изделия

6.6.1 Общие положения

Поставщик/изготовитель должен использовать испытание(я) и/или процесс(ы) для подтверждения того, что каждое изготовленное устройство для регулирования дебита соответствует спецификации проекта.

6.6.2 Таблица классов функционального испытания изделия

В таблице А.2 классов функционального испытания изделия указаны процессы и процедуры, которые должны быть проведены для каждого класса функционального испытания изделия.

6.6.3 Дополнительное функциональное испытание продукции

Некоторые виды эксплуатации могут требовать дополнительного функционального испытания изделия. Это должно быть указано потребителем/заказчиком в функциональной спецификации.

7 Требования к поставщику/изготовителю

7.1 Общие положения

Поставщик/изготовитель должен соблюдать требования при проектировании, производстве, испытании и поставке устройств для регулирования дебита, которые попадают под действие настоящего стандарта.

Раздел 7 содержит подробное описание требований для подтверждения того, что каждое изготовленное изделие соответствует требованиям функциональной спецификации, указанной в разделе 5, и технической спецификации, указанной в разделе 6. Необходимо принять во внимание как минимум положения 7.2-7.9.

7.2 Документация и контроль данных

7.2.1 Общие требования

Поставщик/изготовитель должен разработать и поддерживать задокументированные процедуры управления всеми документами и данными, которые относятся к требованиям, включая требования обязательных приложений настоящего стандарта. Документы и данные должны вестись и храниться для подтверждения соответствия установленным требованиям. Они должны храниться в помещениях, которые обеспечивают подходящие условия для предотвращения повреждения или ухудшения состояния и утраты. Документы и данные могут храниться в любой форме на любом носителе, как на бумажных, так и на электронных. Все документы и данные должны быть доступны для просмотра и проверки потребителем/заказчиком.

7.2.2 Требования к документации

Поставщик/изготовитель должен иметь необходимую документацию по валидации проекта, процедурам и протоколы испытаний. Документ должен содержать результаты испытаний и/или расчеты по валидации проекта. Проектная документация может быть пересмотрена и проверена квалифицированным лицом, отличным от создателя проекта.

7.2.3 Требования к документации по конкретному испытанию изделия по валидации проекта

Существует три типа требований к документации по испытаниям изделия по валидации проекта, классов V3, V2 и V1. Они приведены в таблице А.2 и в требованиях приложений, ссылающихся на таблицу А.2. В некоторых случаях требований 7.2 достаточно. В других случаях требуется специальная документация, что должно указываться соответствующим образом в приложениях.

7.2.4 Устройства, прошедшие испытания до даты публикации настоящего стандарта

Требования к документации могут быть соблюдены для устройств для регулирования дебита, которые были изготовлены до публикации настоящего стандарта, если поставщик/изготовитель может документально подтвердить успешное выполнение необходимых испытаний данных устройств для подтверждения эквивалентных требований валидационных испытаний, одобренных квалифицированным персоналом. Если процедуры отличаются от установленных в настоящем стандарте, поставщик/изготовитель должен представить письменные доказательства о процедуре (процедурах) испытания, чтобы гарантировать, что они соответствуют или превосходят эти требования.

7.2.5 Проектная документация

Результаты испытания по валидации проекта должны быть четко идентифицированы как классы V3, V2 или V1.

Результаты функционального испытания изделия должны быть четко идентифицированы как классы F3, F2 или F1.

Все проектные документы, данные, результаты проверки испытаний образцов и результаты первоначальных функциональных испытаний продукции должны храниться в течение пяти лет с даты изготовления:

a) функциональные и технические спецификации;

b) руководство по качеству поставщика/изготовителя;

c) необходимый класс документации по QC (контроль качества), как указано в 5.8;

d) один полный комплект чертежей, письменных спецификаций и проектных расчетов и стандартов;

e) руководства по эксплуатации для безопасной установки и использования устройства для регулирования дебита. В этом документе указываются операции, которые разрешены и не исключают те операции, которые могут привести к аварии и/или несоблюдению функциональных и эксплуатационных требований;

f) тип материала, предел текучести и идентификация соединений для концевых соединений, которые идут в комплекте с устройством для регулирования дебита (если применимо);

g) спецификация процедуры сварки (СПС);

h) процедура квалификационной оценки качества сварки (ПКОКС);

i) уровень подготовки сварщика (УПС).

7.2.6 Документация по функциональным испытаниям изделия

7.2.6.1 Документы по испытаниям

Поставщик/изготовитель должен иметь полный комплект документов по испытаниям, содержащий все требуемые процедуры по функциональным испытаниям поставщика/изготовителя и протоколы функциональных испытаний с утвержденной приемкой каждого из них. Комплект документов также должен содержать результаты испытаний и (или) расчеты, которые подтверждают функциональность изделия, прошедшего испытания.

7.2.6.2 Требования к документам для специальных функциональных испытаний изделия

Существует три типа требований к документации по функциональным испытаниям продукции, один для каждого класса функциональных испытаний: F3, F2 и F1. Они определены в таблице А.2 и в технических требованиях приложений, ссылающихся на таблицу А.2.

7.2.7 Документация потребителя/заказчика

Каждый заказ должен поставляться потребителю/заказчику с паспортом на каждого изделие, как определяется классом качества.

Примечание - Целью этого является предоставление отдельного технического паспорта для каждого уникального изделия или изделий, которые являются частью особого проектного семейства.

Технический паспорт должен содержать следующую минимальную информацию:

a) наименование и адрес поставщика/изготовителя;

b) заводской номер поставщика/изготовителя;

c) наименование изделия поставщика/изготовителя;

d) тип изделия;

e) эксплуатационные параметры согласно 5.4;

f) металлические материалы;

g) неметаллические материалы;

h) общая длина;

i) диапазон температур для номинального давления;

j) номинальное давление;

k) верхних(ие) фитинг (фитинги);

I) способ спуска;

m) максимальный OD, включая оборудование для спуска, если применимо;

n) способ подъема;

о) класс контроля качества;

р) класс валидации проекта;

q) класс функционального испытания изделия;

r) регистрационный номер технического руководства/руководства по эксплуатации.

7.2.8 Техническое руководство/руководство по эксплуатации

Для продукции, поставляемой в соответствии с настоящим стандартом, должно поставляться техническое руководство/руководство по эксплуатации, которое должно содержать как минимум следующую информацию:

a) номер и редакция руководства;

b) технический паспорт изделия;

Примечание - Пример технического паспорта приведен в ISO 17078-4.

c) порядок эксплуатации;

d) процедуры проверки перед установкой оборудования;

e) рекомендации по хранению;

f) основные чертежи (чертежи с технической информацией) с указанием основных размеров (OD, ID и длины);

g) специальные предупреждения и инструкции по работе;

h) список всех устройств, совместимых с устройством для регулирования дебита.

7.3 Требования к идентификации изделия

7.3.1 Общие положения

Поставщик/изготовитель должен четко определить и отметить каждое устройство для регулирования дебита в соответствии с требованиями 7.3.

7.3.2 Идентификация изделия

Каждое изделие, изготовленное в соответствии с настоящим стандартом, должно быть идентифицировано при помощи маркировочных устройств без напряжения, которые наносят точечную маркировку или гравировку закругленным резцом, высекательным штампом, вибрационным способом и лазером. Поставщик/изготовитель должен определить участок маркировки и ее методы. Минимальный объем информации, который наносится на устройство для регулирования дебита, должен включать:

a) наименование или знак поставщика/изготовителя;

b) дату изготовления (месяц или год);

c) заводской номер детали поставщика/изготовителя и уникальный прослеживаемый серийный номер.

7.4 Требования к контролю качества

7.4.1 Общие положения

В настоящем стандарте устанавливается два класса контроля качества. Требование для каждого класса приведены в 7.4.6.

7.4.2 Квалификация персонала по контролю качества

Весь персонал, осуществляющий контроль качества непосредственно в отношении материалов и качества продукции, должен иметь квалификацию в соответствии с документированными требованиями поставщика/изготовителя.

7.4.3 Дефекты производства

Поставщик/изготовитель должен разработать и применять документированные процедуры для обеспечения того, чтобы узлы или компоненты, которые не соответствуют указанным требованиям, не могли допускаться к использованию или установке. Такой контроль должен обеспечивать идентификацию, документирование, оценку разделение (если применимо) и удаление несоответствующих требованиям узлов и компонентов.

Ответственность за проверку и полномочия на удаление несоответствующих требованиям узлов и компонентов определяются поставщиком/изготовителем. Несоответствующие узлы и компоненты могут быть:

- переделаны для достижения соответствия с указанными требованиями;

- детали, допущенные без ремонта по разрешению уполномоченного персонала поставщика/изготовителя при нарушении условий производства, несоответствующие критерию приемки продукции;

- отклонены или отправлены на переработку.

Отремонтированные и/или переделанные узлы или компоненты должны пройти проверку в соответствии с применимым классом контроля качества.

7.4.4 Проверка размеров компонентов

Компоненты и узлы должны пройти проверку размеров для обеспечения надлежащей работы и соответствия проектным критериям или техническим спецификациям. Частота таких проверок должна соответствовать требованиям к функциональным испытаниям и документально оформленным требованиям поставщика/изготовителя.

7.4.5 Прослеживаемость

Поставщик/изготовитель отвечает за прослеживаемость, документацию и состояние изделия, поставляемого потребителю/заказчику.

Все компоненты, сварные конструкции и оборудование, поставляемые в соответствии с настоящим стандартом, должны иметь возможность прослеживаемости партии, в отношении компонентов и сварных изделий которой должны быть определены номер плавки или партии. Все компоненты и сварные изделия из партии садки или партии компонентов должны быть отклонены от приемки, если какая-либо партия не соответствует указанным требованиям. Необходимо обеспечить идентификацию отдельных компонентов для упрощения прослеживаемости до завершения поставщиком/изготовителем окончательной проверки.

7.4.6 Выбор класса контроля качества

7.4.6.1 Общие положения

В настоящем стандарте устанавливаются два класса контроля качества устройств для регулирования дебита. Потребитель/заказчик должен указать в функциональной спецификации класс контроля качества и/или дополнительные требования (при необходимости). По требованию документация по контролю качества должна быть представлена потребителю/заказчику.

7.4.6.2 Класс Q2. Базовый класс контроля качества устройства для регулирования дебита

Потребитель/заказчик может потребовать документацию, которая должна содержать документ, подтверждающий соответствие устройства для регулирования дебита в рамках данной партии устройств для регулирования.

7.4.6.3 Класс Q1. Высший класс контроля качества устройства для регулирования дебита

Документация должна включать в себя документ, подтверждающий соответствие устройств для регулирования дебита в партии компонентов. Она также должна включать в себя документ, подтверждающий соответствие каждого компонента, за исключением металлоизделий общего применения, как указано в подпункте. Кроме того, она должна включать в себя результаты всех функциональных испытаний оборудования в рамках данной партии устройств для регулирования дебита.

Примеры металлоизделий, которые могут быть исключены:

- цилиндрические штифты;

- медные прокладки;

- пружинные запорные кольца;

- материалы покрытия;

- сердечники клапана.

Изделие должно поставляться с классом контроля качества Q2, если потребитель/заказчик не указал класс Q1.

Потребитель/заказчик может также назначить дополнительную процедуру подтверждения соответствия и качества, применимую к оборудованию, на которое распространяется настоящий стандарт.

Каждый класс контроля качества требует соответствующую документацию. Эта документация должна быть сохранена в документах по контролю качества производства и процедуре контроля. По требованию потребителя/заказчика ему должна быть предоставлена данная документация.

7.4.7 Калибровка измерительного/испытательного оборудования

7.4.7.1 Общие положения

Измерительное и испытательное оборудование должно соответствовать или превышать точность измерений, установленную критериями приемки для оценки или испытаний.

7.4.7.2 Калибровка

7.4.7.2.1 Общие положения

Средства измерения и испытательное оборудование, которое используется для процедуры приемки, должно быть идентифицировано, проверено, откалибровано и отрегулировано с определенными интервалами в соответствии c ANSI/NCSL Z540-1 и настоящим стандартом.

7.4.7.2.2 Приборы для измерения давления

Приборы для измерения давления должны быть:

a) обеспечены возможностью снятия данных с точностью до ±0,5% от полной шкалы или менее, в зависимости от необходимых измерений;

b) откалиброваны с точностью ±2% точности от полной шкалы или менее, в зависимости от необходимых измерений.

Приборы для измерения давления должны использоваться только в откалиброванном диапазоне.

Приборы для измерения давления должны быть откалиброваны с помощью прибора измерения эталонного давления или грузопоршневого манометра. Сроки калибровки не должны превышать трех месяцев до момента составления плана проведения калибровки. Сроки калибровки должны устанавливаться на основе частоты, интенсивности использования и задокументированной истории калибровки.

7.4.8 Эластомерные материалы и конструкция уплотнения

7.4.8.1 Требования по контролю качества для герметизации, уплотнительных колец и уплотнительных материалов

7.4.8.1.1 Общие положения

Все уплотнения, уплотнительные кольца и сальниковые уплотнения для устройства для регулирования дебита должны проверяться в соответствии с 7.4.

7.4.8.1.2 Эластомерные материалы

Все компоненты из эластомерных материалов должны соответствовать документально оформленным спецификациям поставщика/изготовителя. Оборудование, поставляемое поставщиками/изготовителями в соответствии с такими спецификациями, должно соответствовать следующим требованиям:

a) допуски по уплотнительным кольцам должны соответствовать SAE AS 568A. Прочие элементы уплотнения должны соответствовать допускам по размерам, определенным документально оформленными спецификациями поставщика/изготовителя. Процедура отбора изделий для проверки и основание приемки или отказа от приемки партии изделий должны соответствовать MIL-STD-1916, общего уровня проверки II, который должен быть на уровне 2,5 АQL для уплотнительных колец и 1,5 АQL для прочих уплотнительных элементов;

b) прочность уплотнительных колец по дюрометру измеряется в соответствии c ASTM D2240 и ASTM D1415. Предпочтительным способом является проведение испытаний на прочность на образце из каждой партии и образца из каждого цикла отверждения, чем испытание отдельных уплотнений. Если данные испытания должны проводиться на отдельных уплотнениях, порядок отбора образцов для проверки и основание для приемки или отказа от приемки партии должны соответствовать требованиям, указанным в 7.4 для уплотнительных колец и прочих уплотнительных элементов соответственно;

c) визуальный осмотр уплотнительных колец должен проводиться в соответствии с MIL STD-413C. Прочие уплотнительные элементы должны быть подвергнуты осмотру в соответствии с документально оформленными изготовителем процедурами осмотра. Осмотр должен включать в себя проверку на предмет повреждения краев, изоляции, гидроразрывов, трещин и прочих видимых повреждений;

d) материалы, используемые в уплотнительных устройствах, таких как уплотнительные кольца и прочие уплотнительные элементы, требуют применения особых процедур транспортировки и хранения. Поставщик/изготовитель должен иметь документально оформленные спецификации, которые определяют требования к транспортировке и хранению, включая срок хранения для каждого из материалов.

7.4.8.1.3 Прочие материалы

Неметаллические материалы, не являющиеся эластомерами, должны соответствовать спецификациям, документально оформленным поставщиком/изготовителем.

7.4.8.1.4 Прослеживаемость

Требования по прослеживаемости должны быть документально оформлены поставщиком/изготовителем и подтверждать, что все детали изготавливаются из материалов, удовлетворяющих спецификациям, документально оформленным поставщиком/изготовителем. Прослеживаемость деталей требуется только до использования их в узлах или их элементах. Трассируемость узлов или их элементов не предусматривается указанными спецификациями.

7.4.8.2 Испытание уплотнительного устройства для валидации проекта

7.4.8.2.1 Общие положения

Поставщик/изготовитель должен выполнять и документировать валидационные испытания проекта для каждого размера, конструкции и материала уплотнительного устройства, используемого в каждом устройстве для регулирования дебита. После того как уплотнительное устройство успешно пройдет валидационные испытания проекта, оно является одобренным для применения в ряде изделий аналогичных размеров, температуры и перепадов давлений.

Все уплотнительные устройства должны быть испытаны давлением с учетом предполагаемых условий эксплуатации и требований к конструкции. Для уплотняющих устройств, соответствующих ISO 10432 или ANSI/API Spec 14A, могут использоваться требования к валидационным испытаниям проекта настоящего стандарта при условии, что документация этих испытаний соответствует требованиям к испытаниям настоящего стандарта.

7.4.8.2.2 Характеристики стендов

Стенды должны соответствовать следующим требованиям:

a) испытанные уплотнительные устройства, оправки, сердечник и уплотняющие поверхности цилиндра должны быть идентичной конфигурации, размеров и допусков, используемых для изготовления изделия;

b) приспособления стенда должны обеспечивать давление, температуру и нагрузки, соответствующие изготавливаемому изделию;

c) испытание компонентов/флюидов должно быть предназначено для выполнения процедуры испытания в пределах установленных параметров;

d) конструкция уплотнительного устройства, материалы, результаты испытания, испытательное давление, испытательная температура и описание флюида должны быть задокументированы.

7.4.8.2.3 Процедура испытаний

Для проведения испытания необходимо:

a) установить уплотнительное устройство на испытательный стенд в соответствии с процедурами поставщика/изготовителя. Проверить, что все оборудование и флюиды отвечают требованиям в части температуры, давления и точности;

b) провести настройку и стабилизацию собранного испытательного стенда в пределах % от максимальной номинальной температуры уплотнительных устройств. Настройка и стабилизация перепада давления в уплотнительном устройстве до (25±2)% максимального номинального давления. Следует записывать значения температуры и давления не менее 15 мин. Значения давления и температуры должны оставаться в пределах допусков, установленных в методике испытания. Если есть проблемы при проведении испытаний с низкой температурой, это должно быть отражено в специальной процедуре испытания;

c) повторить шаг b) при (100±2)% от максимального номинального давления без изменения других параметров;

d) сбросить давление;

e) повторить шаг b) при максимальной номинальной температуре % без изменения других параметров;

f) повторить шаг е) при (100±2)% максимального номинального давления;

g) сбросить давление.

7.4.8.2.4 Критерии приемки

Для проведения приемки необходимо чтобы:

a) уплотнительное устройство соответствовало требованиям методики испытаний и оставалось в требуемых пределах;

b) при визуальном контроле уплотнительного устройства после испытания должно быть подтверждено, что устройство отвечает критериям приемки.

7.4.9 Сертификация материалов

7.4.9.1 Сертификат об испытаниях