ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71011-

2023

(ИСО 23251:2006)

Нефтяная и газовая промышленность

МОРСКИЕ ПРОМЫСЛОВЫЕ СООРУЖЕНИЯ

Системы ограничения и сброса давления

(ISO 23251:2006, Petroleum, petrochemical and natural gas industries — Pressure-relieving and depressuring systems, MOD)

Издание официальное

Москва Российский институт стандартизации 2023

ГОСТ Р 71011—2023

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Газпром морские проекты» (ООО «Газпром морские проекты») и Акционерным обществом «Центральное конструкторское бюро «Коралл» (АО «ЦКБ «Коралл») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 октября 2023 г. № 1143-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 23251:2006 «Нефтяная, нефтехимическая и газовая промышленность. Системы сброса и снижения давления» (ISO 23251:2006 «Petroleum, petrochemical and natural gas industries — Pressure-relieving and depressuring systems») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2006 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71011—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Сокращения.........................................................................8

5 Причины превышения давления........................................................9

5.1 Общие положения................................................................9

5.2 Основные принципы защиты от превышения давления..................................9

5.3 Потенциальные причины превышения давления......................................10

5.4 Рекомендуемый состав/содержание проектной документации на систему ограничения и сброса давления...............................................................15

5.5 Перечень требуемой расчетной документации по факельному коллектору.................17

5.6 Руководство по защите от вакуума..................................................18

5.7 Перечень основных факторов превышения давления..................................19

6 Факторы сброса давления............................................................20

6.1 Основные случаи возникновения превышения давления................................20

6.2 Источники возникновения превышения давления......................................22

6.3 Влияние давления, температуры и состава флюида...................................22

6.4 Влияние скорости реакции оператора...............................................22

6.5 Закрытые выпускные отверстия на оборудовании или трубопроводах....................22

6.6 Отказ систем охлаждения или орошения.............................................23

6.7 Отказ подачи потока абсорбента....................................................24

6.8 Накопление неконденсирующихся веществ...........................................24

6.9 Попадание парообразующего вещества в систему.....................................24

6.10 Отказ систем автоматического управления технологическими потоками..................25

6.11 Отказ системы подачи тепла для нужд технологического процесса......................28

6.12 Внутренний взрыв (исключая детонацию)...........................................28

6.13 Химическая реакция.............................................................28

6.14 Гидравлическое расширение......................................................29

6.15 Пожар при разливах углеводородов................................................33

6.16 Струйное горение...............................................................43

6.17 Открытие клапанов с ручным управлением..........................................44

6.18 Отказ электроснабжения.........................................................44

6.19 Отказ технологического оборудования..............................................45

6.20 Снижение давления пара.........................................................48

6.21 Выбор устройств сброса давления.................................................53

6.22 Динамическое моделирование....................................................54

7 Выбор систем ограничения и сброса давления...........................................54

7.1 Общие положения...............................................................54

7.2 Свойства среды, влияющие на конструкцию системы..................................55

7.3 Сброс в атмосферу...............................................................55

7.4 Сброс давления путем сжигания....................................................63

7.5 Сброс в систему низкого давления..................................................75

7.6 Сброс жидкостей и конденсируемых газов............................................76

III

ГОСТ Р 71011—2023

8 Проектирование систем ограничения и сброса давления...................................77

8.1 Определение расчетной нагрузки системы...........................................77

8.2 Выбор схемы системы............................................................80

8.3 Проектирование элементов системы ограничения и сброса давления.....................83

8.4 Системы использования газа из систем ограничения и сброса давления.................115

Приложение А (справочное) Высокоинтегрированные системы защиты (HIPS).................119

Приложение В (справочное) Специальные решения по проектированию системы..............123

Приложение С (обязательное) Определение требований по сбросу давления при пожарах......125

Приложение D (справочное) Примеры расчетов по выбору размеров факельной установки с дозвуковой скоростью сжигания..........................................128

Приложение Е (справочное) Типовое оборудование.......................................135

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте..............138

Приложение ДБ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта................139

Библиография.......................................................................140

IV

ГОСТ Р 71011—2023

Введение

Настоящий стандарт разработан с целью совершенствования национальной нормативной базы Российской Федерации, обеспечивающей единый подход к проектированию и эксплуатации систем ограничения и сброса давления для обеспечения единого подхода к повышению технологической эффективности, эксплуатационной надежности и безопасности, обеспечения технического обслуживания и ремонтопригодности проектируемых и реконструируемых систем ограничения и сброса давления. Формирование комплекса стандартов для систем ограничения и сброса давления, в соответствии с основами национальной стандартизации и принципами гармонизации документов национальной системы стандартизации с международной, осуществляется на основе применения международных стандартов, отражающих передовой зарубежный опыт, лучшие мировые практики и современные методики проектирования.

При этом с целью повышения научно-технического уровня комплекса национальных стандартов, учета особенностей объектов и аспектов стандартизации, которые характерны для Российской Федерации, в том числе в силу ее климатических и географических факторов, а также для учета накопленного отечественного и зарубежного опыта проектирования, строительства и эксплуатации систем ограничения и сброса давления в период времени с момента ввода в действие применяемого международного стандарта техническое содержание настоящего стандарта модифицировано по отношению к применяемому международному стандарту.

При разработке настоящего стандарта также использована модифицированная форма применения международного стандарта, которая определена необходимостью внесения технических отклонений, изменения структуры и их идентификации.

Настоящий стандарт содержит общие положения, рекомендации и указания, которые следует соблюдать при разработке системы ограничения и сброса давления. Настоящий стандарт допускает использование альтернативных подходов с учетом условий конкретного месторождения для обеспечения гибкого процесса принятия решения и формирования рекомендаций по выбору оптимального решения в случае отсутствия применимых требований.

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 23251:2006 «Нефтяная, нефтехимическая и газовая промышленность. Системы сброса и снижения давления» (ISO 23251:2006 «Petroleum, petrochemical and natural gas industries — Pressure-relieving and depressuring systems»). При этом:

а) в раздел 1 внесена информация о применении стандарта на морских промысловых сооружениях;

б) в разделе 2 и по тексту стандарта выполнена замена ссылочных международных стандартов на ссылочные национальные и межгосударственные стандарты;

в) в разделе 3 формулировки ряда терминов и определений приведены в соответствие с национальными стандартами и ссылками на них;

г) включен раздел 4 «Сокращения»;

д) в таблице 8 раздела 7 уточнены критерии воздействия интенсивности теплового излучения на персонал;

е) раздел 7 дополнен таблицей 10 с данными о прямой солнечной радиации, учитываемой при определении предельно допустимой плотности теплового потока от пламени;

ж) раздел 7 дополнен таблицей 11 с данными о критериях повреждения тепловым излучением различных категорий оборудования;

и) раздел 8 дополнен основными положениями для проектирования трубопроводов, а также требованиями:

1) по определению расчетных параметров для проектирования трубопроводов;

2) по классификации трубопроводов;

3) к конструкции трубопровода;

4) к материалам и полуфабрикатам для трубопроводов;

5) к трубопроводной арматуре;

6) к размещению и прокладке трубопроводов, проходу через корпусные конструкции, применению фланцевых соединений;

7) к размещению трубопроводной арматуры;

8) к опорам и подвескам трубопроводов;

V

ГОСТ Р 71011—2023

9) к компенсаторам, вибрации, тепловой изоляции и обогреву, защите от коррозии, опознавательной окраске и маркировочным надписям, сварке, термической обработке и контролю качества сварных соединений, испытаниям трубопроводов;

к) в разделе «Библиография» и по тексту стандарта выполнена замена ссылочных международных документов на национальные нормативные и справочные документы.

В целях улучшения понимания пользователями некоторых положений настоящего национального стандарта, а также для учета требований российских нормативных правовых актов, нормативно-технических документов и отечественной специфики проектирования, строительства и эксплуатации морских нефтегазопромысловых сооружений в текст внесены изменения и дополнения, выделенные курсивом.

ГОСТ Р 71011—2023

(ИСО 23251:2006)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

МОРСКИЕ ПРОМЫСЛОВЫЕ СООРУЖЕНИЯ

Системы ограничения и сброса давления

Petroleum and natural gas industries. Offshore structures. Pressure-relieving and depressuring systems

Дата введения — 2023—12—30

1 Область применения

1.1 Настоящий стандарт устанавливает порядок выбора и проектирования технологических систем ограничения и сброса давления, связанных с обращением и хранением веществ, способных образовывать паро- и газовоздушные взрывопожароопасные смеси.

1.2 Настоящий стандарт предназначен для применения на морских промысловых сооружениях для сбора, подготовки и транспортирования углеводородной продукции (пластовая продукция, нефть, газ, газовый конденсат и т. п.), расположенных на континентальном шельфе, в территориальном море и внутренних водах Российской Федерации.

1.3 Положения настоящего стандарта применяются при технологическом проектировании новых, а также при реконструкции, техническом перевооружении и капитальном ремонте действующих систем ограничения и сброса давления.

1.4 При проектировании реконструкции, техническом перевооружении и капитальном ремонте действующих систем ограничения и сброса давления положения настоящего стандарта распространяются только на реконструируемую часть, на техническое перевооружение и капитальный ремонт.

1.5 Настоящий стандарт не распространяется на проектирование систем ограничения и сброса давления:

-для производства, хранения и транспортирования сжиженных газов^;

- буровых платформ и буровых судов (см. ГОСТ Р 54483).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.044 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрыво-опасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 12.2.085 Арматура трубопроводная. Клапаны предохранительные. Выбор и расчет пропускной способности

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

О Соответствующие положения представлены в СП 62.13330.

Издание официальное

1

ГОСТ Р 71011—2023

ГОСТ 14202 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 31294 Клапаны предохранительные прямого действия. Общие технические условия

ГОСТ 31610.20-1 (ISO/IEC 80079-20-1:2017) Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные

ГОСТ 32569—2013 Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 12.3.047—2012 Система стандартов безопасности труда. Пожарная безопасность технологических процессов. Общие требования. Методы контроля

ГОСТ Р 53681—2009 Нефтяная и газовая промышленность. Детали факельных устройств для общих работ на нефтеперерабатывающих предприятиях. Общие технические требования

ГОСТ Р 54483 (ИСО 19900:2013) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Общие требования

ГОСТ Р 58212 Нефтяная и газовая промышленность. Арктические операции. Производственно-технологическая зона верхнего строения морской платформы

ГОСТ Р 59374.6 (ИСО 4126-6:2014) Устройства предохранительные для защиты от избыточного давления. Часть 6. Применение, выбор и установка предохранительных устройств с разрывной мембраной

СП 62.13330 «СНиП 42-01-2002. Газораспределительные системы»

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 анализ уровней защиты (layers of protection analysis; LOPA): Смешанный метод оценки риска, связанного с нежелательным событием или сценарием.

3.2

арктические условия1): Совокупность природно-климатических условий, свойственная региону, расположенному в пределах Северного полярного круга (Арктика).

Примечание — Отдельные характерные особенности природных арктических условий могут наблюдаться в неарктических морях с холодным климатом, например, в Охотском.

[ГОСТ Р 58218—2018, пункт 3.2]

3.3 вертикальная факельная установка (elevated flare): Факельная установка для сжигания в атмосфере сбрасываемых по вертикальному факельному стволу газов и паров.

3.4 ветровая защита (windshield): Устройство, предназначенное для защиты пламени от ветрового воздействия, используемое для предотвращения повреждения факельного оголовка от касающегося пламени.

3.5 воздух для горения (combustion air): Воздух, предназначенный для сжигания факельных газов.

3.6 вспомогательный газ (assist gas): Горючий газ, добавляемый к сбросному газу перед факельной горелкой или в точке сжигания в целях увеличения теплотворной способности.

3.7 выброс в атмосферу (atmospheric discharge): Выброс паров и газов из устройств сброса и снижения давления в атмосферу.

3.8 выпускной трубопровод (lateral): Участок трубопровода от фланца(ев) на выходе устройств(а) сброса давления одного источника до точки соединения с выпускным коллектором, в который подсоединяются трубопроводы от устройств сброса давления других источников.

Примечание — В выпускной трубопровод всегда направляется поток из устройства сброса давления от одного источника, при этом поток, направляемый в выпускной коллектор, может направляться как из устройства сброса давления одного источника, так и из устройств сброса давления от нескольких источников одновременно.

1> Английский термин — «arctic conditions».

2

ГОСТ Р 71011—2023

3.9

газовый затвор1): Устройство для предотвращения попадания воздуха в факельную систему через оголовок при снижении расхода газа.

[ГОСТ Р 53681—2009, пункт 3.2]

3.10 газодинамический затвор (velocity seal): Устройство для продувки факельного оголовка (горючим газом) в режиме ожидания и поддержания горения малого огня с целью недопущения попадания воздуха в факельный ствол.

3.11 газостатический затвор (buoyancy seal): Устройство для предотвращения попадания воздуха в факельную систему через верхний срез факельного ствола и снижения расхода продувочного газа.

3.12 гидравлический [водяной] затвор (liquid seal, water seal): Устройство, направляющее поток сбросных газов через жидкость (как правило, через воду) на пути к факельной горелке, предназначенное для защиты факельного коллектора от поступления воздуха или от обратной вспышки либо для создания противодавления для факельного коллектора.

3.13 гидраты (hydrates): Продукты присоединения воды к неорганическим и органическим веществам.

Примечание — Кристаллогидраты — гидраты, находящиеся в твердом состоянии.

3.14 давление настройки (set pressure): Наибольшее избыточное давление на входе в предохранительный клапан, при котором затвор закрыт и обеспечивается заданная герметичность затвора.

Примечание — Давление настройки должно быть не менее рабочего давления в оборудовании.

3.15

давление начала открытия на стенде изготовителя (cold differential test pressure; CDTP): Избыточное давление на входе в предохранительный клапан, при котором усилие, стремящееся открыть клапан, уравновешено усилиями, удерживающими запирающий элемент на седле клапана на стенде изготовителя [3], [4], [5], [6].

[ГОСТ 12.2.085—2017, пункт А.2.2]

3.16

давление рабочее2): Наибольшее (максимальное) избыточное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время действия предохранительного клапана.

[ГОСТ 12.2.085—2017, пункт 3.1.6]

3.17 давление разрушения (rupture pressure): Значение статического давления перед мембранным предохранительным устройством за вычетом значения статического давления за мембранным предохранительным устройством, при котором происходит разрушение предохранительной мембраны мембранного предохранительного устройства.

3.18 детонация (detonation): Режим горения, при котором по веществу распространяется ударная волна, инициирующая химические реакции горения, в свою очередь поддерживающие движение ударной волны за счет выделяющегося в экзотермических реакциях тепла.

3.19 дефлаграция (deflagration): Режим горения, при котором фронт пламени при сгорании горючей среды распространяется с дозвуковой скоростью.

3.20 динамическое противодавление (built-up back pressure): Возрастание давления в отводящем трубопроводе, возникающее при прохождении потока сбрасываемой среды при полностью открытом устройстве для сброса давления.

3.21 закрытая система утилизации (closed disposal system): Система утилизации, способная удерживать давление, отличное от атмосферного давления.

1> Английский термин — «gas seal».

2) Английский термин — «working pressure».

3

ГОСТ Р 71011—2023

Примечание — Система утилизации — комплекс технологического оборудования и технологических трубопроводов, предназначенный для безопасной утилизации газов/паров и жидкостей в технологическом процессе производства продукции.

3.22 закрытый факел (enclosed flare): Конструкция с одной или несколькими горелками, расположенными таким образом, чтобы пламя находилось вне области прямой видимости.

3.23 интенсивность излучения (radiation intensity): Локальный поток энергии излучения от пламени факела.

3.24 клапан сброса давления (pressure-relief valve): Клапан, рассчитанный на открытие и сброс в условиях превышения давления, а также на повторное закрытие и предотвращение последующего потока флюида после восстановления нормальных условий.

3.25

максимально допустимое рабочее давление (maximum allowing working pressure; MAWP): Максимальное статическое давление в рабочих условиях, при котором выполняются условия прочности основных элементов оборудования, работающих под давлением. Максимально допустимое рабочее давление (MAWP) может быть как равно, так и значительно больше рабочего и/или расчетного давления.

[ГОСТ 12.2.085—2017, пункт А.1.1]

3.26 манифольд (manifold): Система трубопроводов с необходимой запорной, регулирующей и предохранительной арматурой, предназначенная для сбора и/или распределения флюида в или от нескольких линий прохождения флюида.

3.27 мембранное предохранительное устройство (rupture-disk device): Устройство сброса давления без функции повторного закрытия, состоящее из разрывной предохранительной мембраны (одной или нескольких) и узла ее крепления (зажимающих элементов) в сборе с другими элементами, обеспечивающее необходимый сброс массы парогазовой смеси при определенном давлении срабатывания.

Примечание — Предохранительная мембрана разрушается при заданном давлении и освобождает при этом необходимое проходное сечение для сообщения защищаемого сосуда (трубопровода) с системой сброса давления.

3.28 морское промысловое сооружение (offshore production platform): Объект обустройства морского месторождения углеводородов, предназначенный для выполнения работ, связанных с освоением этого месторождения.

Примечание — В настоящем стандарте для термина «морское промысловое сооружение» применимы определения терминов «морское нефтегазопромысловое сооружение», «морская платформа», «технологическая морская платформа», «морская стационарная платформа», «морской плавучий нефтегазодобывающий комплекс», «морская добычная установка», используемых в нормативных документах Российской Федерации.

3.29 неконденсирующийся газ (non-condensable gas): Газ или пары, остающиеся в газообразном состоянии при заданных температуре и давлении.

3.30 номинальная пропускная способность при сбросе давления (rated relieving capacity): Пропускная способность при сбросе давления, используемая при выборе устройства сброса давления, определяемая в соответствии с нормативной документацией по выполнению расчета пропускной способности при сбросе и предоставляемая изготовителем устройства сброса давления.

Примечание — Пропускная способность, указанная на устройстве сброса давления, — это номинальная пропускная способность по снижению давления газа, пара, воздуха или воды.

3.31 обогащение (enrichment): Процесс добавления вспомогательного газа в сбросной газ.

3.32 падающее излучение (incident radiation): Лучистая энергия, приходящая на единицу площади за единицу времени.

3.33

перепускной клапан (pressure-relief valve, cross valve): Клапан, предназначенный для периодического снижения давления в трубопроводе и оборудовании «до себя» в случае его превышения сверх установленного значения.

[ГОСТ 24856—2014, статья 5.6.1.15]

4

ГОСТ Р 71011—2023

3.34

пилотная (дежурная) горелка1): Горелка, которая работает непрерывно в течение всего периода использования факела.

[ГОСТ Р 53681—2009, пункт 3.10]

3.35 подъем (lift): Фактический ход запирающего элемента от закрытого положения при сбросе давления через клапан.

3.36 пожар пролива (pool fire): Неконтролируемый процесс горения пролива легковоспламеняющихся и горючих жидкостей, образовавшийся вследствие аварии.

3.37 превышение давления (overpressure): Давление, значение которого превышает значение максимально допустимого рабочего давления либо другого заданного давления.

Примечани е — Для устройства сброса давления это величина превышения давления настройки устройства сброса давления.

3.38

предохранительная арматура (safety valves): Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды.

[ГОСТ 24856—2014, статья 3.1.3]

3.39

предохранительный клапан (safety valve): Предохранительная арматура, конструктивно выполненная в виде клапана.

[ГОСТ 24856—2014, статья 5.5.2.3]

3.40 предохранительный клапан сброса давления (safety relief valve): Пружинный клапан сброса давления, который может использоваться либо в качестве предохранительного клапана, либо в качестве клапана сброса давления, в зависимости от применения.

3.41 продувка (blowdown): Процесс сброса и исключения поступления атмосферного воздуха в оборудование и трубопроводы систем утилизации газов/паров.

3.42 продувочный газ (purge gas): Углеводородный или инертный газ, подаваемый в факельную систему с целью исключения поступления в нее воздуха для предотвращения образования взрывоопасной смеси.

3.43

проскок пламени2); Явление, характеризуемое уходом пламени внутрь корпуса горелки. [ГОСТ Р 53681—2009, пункт 3.9]

3.44 противодавление (back pressure): Давление на выходе устройства сброса давления.

Примечание — Противодавление равно сумме статического и динамического противодавлений в системе ограничения и сброса давления.

3.45 разрядный коллектор (vent header): Система трубопроводов, обеспечивающая сбор сбросных газов и их подачу через разрядную емкость на свечу рассеивания.

3.46 рассеивание (dispersion): Растворение сбрасываемых в атмосферу газов и паров или продуктов их сгорания по мере их перемещения в атмосфере.

3.47 расчетное давление (design pressure): Давление, на которое производится расчет на прочность оборудования.

3.48 резкое охлаждение (quenching): Охлаждение флюида посредством смешивания его с другим флюидом с более низкой температурой.

1) Английский термин — «pilot burner».

2) Английский термин — «flashback».

5

ГОСТ Р 71011—2023

3.49

риск (risk): Сочетание вероятности события причинения вреда и тяжести этого вреда. [ИСО/МЭК Руководство 51:1999, определение 3.2]

Примечани е — Дальнейшее обсуждение этого определения содержится в МЭК 61508-5, приложение А. [ГОСТ Р МЭК 61508-4—2012, статья 3.1.6]

3.50 [сбросной; факельный; отводимый] газ [пары] (relief gas, flared gas, waste gas, waste vapour): Газ или пары, отводимые или сбрасываемые в факельный коллектор для подачи на факел.

3.51 свеча рассеивания (vent stack): Устройство, через которое производится сброс газов и паров в атмосферу без сжигания или переработки сбрасываемого флюида.

3.52 система снижения давления пара (vapour depressuring system): Трубопровод с установленными предохранительными клапанами и/или устройствами, обеспечивающими быстрое снижение давления в оборудовании посредством выпуска из него паров.

Примечание — Эта система может приводиться в действие как автоматически, так и вручную.

3.53 система управления (administrative controls): Процедуры, нацеленные на предотвращение возможности создания помех в результате действий персонала, приводящих к нарушению защиты от превышения давления внутри оборудования.

3.54 система автоматической защиты (automatic protection system): Система, в состав которой входят датчики, логические решающие устройства и исполнительные элементы, переводящие технологический процесс в безопасное состояние при выходе его параметров за предельно допустимые значения.

Примечание — Виды систем автоматической защиты:

- приборная система безопасности (safety instrumented system — SIS);

- система аварийного останова (emergency shutdown system — ESD, ESS);

- высокоинтегрированная система защиты (high-integrity protection system — HIPS);

- высокоинтегрированная система защиты от превышения давления (high-integrity pressure-protection system — HIPPS);

- система безопасного останова (safety-shutdown system — SSD);

- система безопасной блокировки (safety-interlock system).

3.55 скорость горения [пламени] (burning velocity, flame velocity): Скорость, с которой фронт пламени перемещается внутрь несгоревшей горючей смеси.

3.56 скорректированное давление гидроиспытания (corrected hydrotest pressure): Давление гидростатического испытания, умноженное на отношение значения допускаемого напряжения для материала сосуда при расчетной температуре к значению допускаемого напряжения при температуре испытания.

3.57

срыв пламени1^: Явление, характеризуемое общим или частичным отрывом основания пламени над отверстиями горелки или над зоной стабилизации пламени.

[ГОСТ Р 53681—2009, пункт 3.11]

3.58 статическое противодавление (superimposed back pressure): Статическое давление за устройством сброса давления на момент времени его срабатывания.

Примечание — Статическое противодавление может быть постоянным или переменным вследствие изменяющихся условий в системе сброса, связанных со сбросом среды от других источников и со сбросом среды через устройство сброса давления.

3.59 стехиометрический состав (stoichiometric ratio): Химически скорректированный состав воздуха с топливом, обеспечивающий полное сгорание смеси топлива и воздуха.

3.60 струйное горение (jet fire): Неконтролируемый процесс горения струи флюида, образующейся при нарушении герметичности системы, находящейся под давлением.

1> Английский термин — «flame blowout».

6

ГОСТ Р 71011—2023

Примечание — Струйное горение может воздействовать на другое оборудование, вызывая тем самым его повреждение.

3.61 ступенчатый факел (staged flare): Группа, состоящая из двух и более факелов или горелок, управляемых таким образом, чтобы количество находящихся в работе факелов или горелок было пропорционально расходу сбросного газа.

3.62 тепловыделение (heat release): Общая теплота, выделяемая при сгорании сбросных газов, определяемая по низкой теплотворной способности.

3.63 технологическая цистерна [сосуд] (process tank, process vessel): Цистерна или сосуд, используемые для проведения технологических операций на морских промысловых сооружениях.

Примечания

1 К цистернам или сосудам, используемым для проведения технологических операций, могут среди прочего относиться цистерны и сосуды для сепарации, хранения, гашения пульсаций, перемешивания, очистки, изменения агрегатного состояния и состава углеводородов.

2 Сосуд — герметически закрытая емкость, работающая под давлением, предназначенная для ведения технологических процессов, а также для хранения газообразных и жидких продуктов.

3 Цистерна — емкость, работающая под атмосферным давлением, предназначенная для сбора и хранения жидких продуктов.

3.64 удельная [скрытая] теплота (latent heat): Теплота, высвобождаемая или поглощаемая термодинамической системой при изменении своего состояния при фазовых переходах (плавлении, парообразовании, отвердевании и т. д.), но не сопровождаемая изменением температуры.

3.65 управляемый клапан сброса давления (pilot-operated pressure-relief valve): Клапан сброса давления непрямого действия, в котором главный клапан сброса давления (или главное устройство сброса давления), установленный на основной трубопроводной магистрали (емкости или резервуаре) и оснащенный поршневым приводом, комбинируется с автоматическим (импульсным) вспомогательным клапаном сброса давления с меньшим проходным сечением и управляется им.

3.66 уравновешенный клапан сброса давления (balanced pressure-relief valve): Пружинный клапан сброса давления, в конструкции которого предусмотрены сильфоны или другие средства сведения к минимуму эффекта влияния противодавления на рабочие характеристики клапана.

3.67

уровень полноты безопасности; УПБ [safety-integrity level (SIL)]: Дискретный уровень (принимающий одно из четырех возможных значений), соответствующий диапазону значений полноты безопасности, при котором уровень полноты безопасности, равный 4, является наивысшим уровнем полноты безопасности, а уровень полноты безопасности, равный 1, соответствует наименьшей полноте безопасности.

Примечания

1 Меры целевых отказов (см. 3.5.17) для четырех уровней полноты безопасности указаны в МЭК 61508-1—2012 (таблицы 2 и 3).

2 Уровни полноты безопасности используют при определении требований полноты безопасности для функций безопасности, которые должны быть определены по Э/Э/ПЭ системам, связанным с безопасностью.

3 Уровень полноты безопасности (УПБ) не является свойством системы, подсистемы, элемента или компонента. Правильная интерпретация фразы «УПБ системы, связанной с безопасностью, равен п» (где п = 1, 2, 3 или 4) о з н ач а е т: система потенциально способна к реализации функций безопасности с уровнем полноты безопасности до значения, равного п.

[ГОСТ Р МЭК 61508-4—2012, статья 3.5.8]

3.68 условия сброса давления (relieving conditions): Давление и температура на входе в устройство сброса давления.

Примечание — Давление, подлежащее сбросу, равно сумме давления настройки клапана сброса давления (или давлению разрушения предохранительной мембраны) и значения величины превышения давления. Температура протекающего флюида в условиях сброса давления может быть как выше, так и ниже рабочей температуры.

3.69 устройство для стабилизации пламени (flame-retention device): Устройство, предназначенное для предотвращения отрыва пламени от факельной горелки.

7

ГОСТ Р 71011—2023

3.70 устройство с деформируемым калиброванным штифтом [стержнем] (buckling pin device): Устройство сброса давления, срабатывающее в зависимости от величины статического дифференциального давления или статического давления на входе в результате деформации нагруженного в осевом направлении штифта/стержня, на который опирается элемент, находящийся под давлением.

3.71 устройство сброса давления (pressure-relief device): Арматура сброса давления всех типов (клапаны, мембраны и др. или их сочетания), предназначенная для защиты оборудования и трубопроводов от превышения давления путем сброса избытка рабочей среды.

3.72 устройство со срезным штифтом [стержнем] (breaking-pin device): Устройство сброса давления, срабатывающее в зависимости от величины статического дифференциального давления или статического давления на входе в результате разрыва несущей нагрузку части штифта/стержня, на которую опирается элемент, находящийся под давлением.

3.73 факельная система (flare system): Совокупность устройств, аппаратов, трубопроводов и сооружений, предназначенных для безопасной утилизации сбросных газов безопасным для окружающей среды способом — посредством сжигания.

3.74 факельная установка (flare): Техническое устройство, предназначенное для сжигания сбрасываемых паров и газов.

3.75

факельный коллектор1); Трубопровод для сбора и транспортирования сбросных газов и паров от нескольких источников сброса.

[ГОСТ Р 53681—2009, пункт 3.16]

3.76

факельный оголовок2); Устройство с пилотными горелками, служащее для сжигания сбросных газов.

[ГОСТ Р 53681—2009, пункт 3.14]

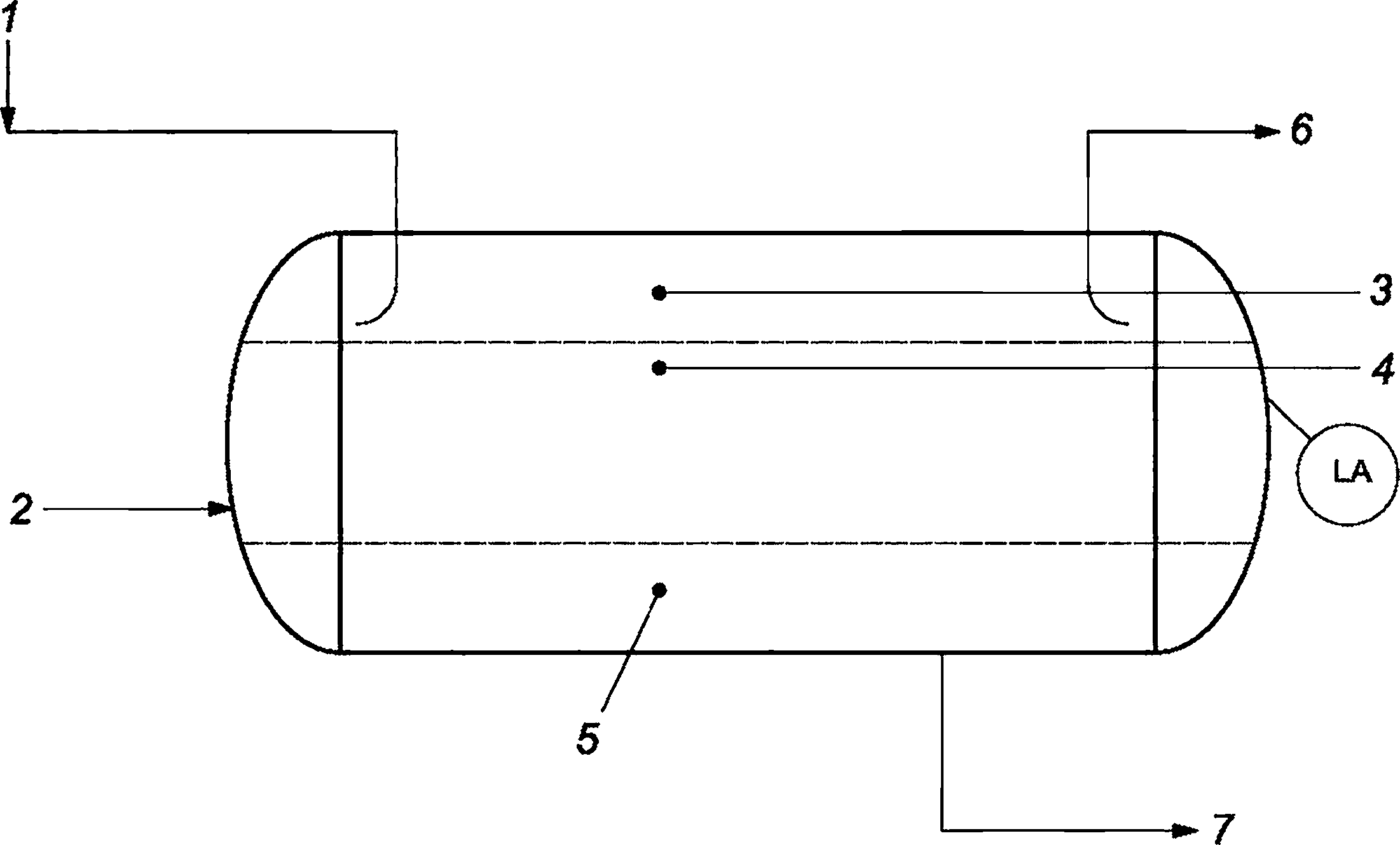

3.77 факельный сепаратор (knockout drum): Технологическая емкость, предназначенная для ведения технологических процессов по выделению жидкости и (или) твердых частиц из газа, сбрасываемого на факельную установку.

3.78

факельный ствол3): Вертикальная труба с оголовком, с затвором (газовым или газодинамическим), средствами контроля, автоматизации, дистанционного электрозапального устройства, подводящих трубопроводов топливного газа и горючей смеси, дежурных горелок с запальниками.

[ГОСТ Р 53681—2009, пункт 3.15]

3.79 флюид (fluid): Газ, пар, жидкость или их комбинация.

3.80

фронт пламени4): Слой, в котором происходит цепная реакция горения. [ГОСТ Р 53681—2009, пункт 3.18]

3.81 число Маха (Mach number): Характеристика течения газа с большими скоростями, равная отношению скорости течения газа к скорости звука в той же точке потока.

4 Сокращения

В настоящем стандарте применены следующие сокращения: ГГ — горючие газы;

1) Английский термин — «flare header».

2) Английский термин — «flare tip».

3) Английский термин — «flare stack».

4) Английский термин — «flame front».

8

ГОСТ Р 71011—2023

ГЖ — горючие жидкости;

КИПиА — контрольно-измерительные приборы и автоматика;

ЛВЖ — легковоспламеняющиеся жидкости;

МДРД — максимально допустимое рабочее давление;

МПС — морские промысловые сооружения;

МПУ— мембранное предохранительное устройство;

НД — нормативные документы;

ПСБ — приборные системы безопасности;

HIPS — высокоинтегрированная система защиты.

5 Причины превышения давления

5.1 Общие положения

5.1.1 Целью проектирования систем ограничения и сброса давления является обеспечение безопасности, предупреждение инцидентов, аварийных ситуаций и случаев производственного травматизма при эксплуатации систем ограничения и сброса давления на МПС.

5.1.2 Совместно с настоящим стандартом при проектировании систем ограничения и сброса давления следует руководствоваться техническими регламентами, межгосударственными и национальными стандартами, строительными нормами и правилами, НД по промышленной безопасности Федерального органа исполнительной власти, осуществляющего функции по выработке и реализации государственной политики и нормативно-правовому регулированию в сфере промышленной безопасности1^. При проектировании систем ограничения и сброса давления, предназначенных для эксплуатации в арктических условиях, следует руководствоваться настоящим стандартом и РОСТР 58212.

5.1.3 Проектируемые системы ограничения и сброса давления должны обеспечить безопасное и эффективное выполнение технологических процессов добычи, сбора, подготовки пластовой продукции и ее транспортирования.

5.1.4 Технологические процессы добычи, сбора, подготовки пластовой продукции и ее транспортирования, их техническое оснащение, выбор систем управления и регулирования, места установки средств контроля, управления и противоаварийной защиты должны учитываться при проектировании систем ограничения и сброса давления для обеспечения безопасности обслуживающего персонала.

5.1.5 Технологические решения для систем ограничения и сброса давления должны обеспечить заданные производственные характеристики и безопасность. Обоснование технологических решений необходимо представить в проектной документации, требования к которой определены в [1].

5.1.6 Проектный (расчетный) срок службы МПС на месторождении следует принимать в соответствии с заданием на проектирование.

5.2 Основные принципы защиты от превышения давления

5.2.1 Двойной риск

Причины превышения давления рассматриваются как независимые, если между ними отсутствуют механические, технологические или электрические связи либо если между моментами возникновения двух таких последовательных причин проходит достаточно времени, чтобы их можно было считать независимыми. Одновременное возникновение двух или более независимых причин превышения давления (т. е. двойной или множественный риск) не учитывается при проектировании. Примерами сценариев двойного риска являются: воздействие пожара одновременно с повреждением внутренней трубки теплообменника; воздействие пожара одновременно с отказом средств системы управления, которые должны обеспечивать опорожнение и сброс давления в изолированном от процесса оборудовании; ошибка оператора, приводящая к перекрытию выпускного отверстия одновременно с прекращением энергоснабжения. Прекращение подачи воздуха для КИПиА при воздействии пожара следует считать единичным риском, если воздействие пожара приводит к выходу из строя локальных линий подачи воздуха.

1) В соответствии с Положением о Федеральной службе по экологическому, технологическому и атомному надзору (утверждено Постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401) функции возложены на Федеральную службу по экологическому, технологическому и атомному надзору.

9

ГОСТ Р 71011—2023

В настоящем стандарте рассматриваются сценарии единичных рисков, которые необходимо учитывать. При проектировании допускается с учетом требований заказчика оценивать сценарии множественных рисков, особенно для ситуаций с возможными аварийными последствиями.

5.2.2 Скрытые отказы

Скрытые отказы, как правило, не считают причинами превышения давления при определении отношения рассматриваемых сценариев к единичному или двойному риску. Например, скрытые отказы могут возникать в КИПиА, что является причиной их нештатного функционирования в условиях превышения давления. Допущение о нештатном срабатывании КИПиА одновременно с причиной превышения давления, не связанной с нештатным срабатыванием КИПиА, не следует рассматривать в качестве двойного риска. Аналогично в качестве двойного риска не следует рассматривать скрытый отказ обратного клапана, в результате которого при отказе насоса возникает обратный поток.

5.2.3 Ошибка оператора

Ошибку оператора необходимо рассматривать в качестве потенциального источника превышения давления.

5.2.4 Применение КИПиА в обеспечении защиты от превышения давления

КИПиА не следует использовать как замену устройствам сброса давления с соответствующими техническими параметрами для защиты от сценариев единичного риска превышения давления. В условиях, когда использование устройств сброса давления является нецелесообразным или технически неосуществимо, необходимо применять предохранительные устройства, связанные с КИПиА.

В проектной документации должны быть соблюдены критерии приемлемости риска в соответствии с требованиями НД надзорных органов. В отсутствие критериев приемлемости риска в качестве минимального требования следует обеспечить, чтобы общий показатель безопасности работы системы, включая автоматизированные элементы системы безопасности, гарантировал соблюдение третьего уровня полноты безопасности (SIL-3). Указания по применению HIPS приведены в приложении А.

Условие штатного срабатывания предохранительных устройств, связанных с КИПиА, не следует принимать в качестве основного при определении величины сброса давления в отдельном технологическом оборудовании. Условие штатного срабатывания предохранительных устройств, связанных с КИПиА, необходимо рассмотреть при разработке конструкции определенных элементов системы ограничения и сброса давления, таких как выпускной коллектор, факельный ствол и факельный оголовок. При выборе обоснования для проектирования систем ограничения и сброса давления, исходя из исключенных или сниженных нагрузок сброса, обеспеченных штатным срабатыванием предохранительных устройств, связанных с КИПиА, следует учитывать количество и надежность применяемых предохранительных устройств, связанных с КИПиА. Информация по выбору параметров систем утилизации приведена в 7.1 \л 8.1.

5.3 Потенциальные причины превышения давления

5.3.1 Общие положения

Технологическое оборудование и трубопроводы должны быть рассчитаны на заданное давление в системе.

Расчет необходимо выполнять, основываясь на следующих параметрах и факторах:

- нормальном рабочем давлении при рабочих температурах;

- последствиях влияния комбинации возможных технологических отклонений;

- разности между рабочим давлением и давлением настройки устройства сброса давления;

- последствиях влияния комбинации дополнительных нагрузок, например сейсмической, волновой, ветровой и др. нагрузок.

Проектировщик технологической системы должен определить минимальную пропускную способность по сбросу давления, требуемую для того, чтобы величина превышения давления в единице оборудования технологической системы не превышала максимально допустимого кратковременного повышения расчетного давления. Причины превышения давления приведены в 5.3.2—5.3.14. В приложении В приведено руководство по применению стандартного предохранительного устройства, предназначенного для защиты нескольких единиц оборудования от превышения давления.

5.3.2 Закрытые выпускные отверстия сосудов

В процессе эксплуатации технологического сосуда (далее — сосуд), работающего под давлением, несанкционированное закрытие запорного клапана с ручным управлением, перекрывающего выпускное отверстие сосуда, может привести к тому, что давление внутри оборудования превысит МДРД. Если 10

ГОСТ Р 71011—2023

закрытие запорного клапана с ручным управлением на выпускном отверстии сосуда является причиной превышения давления, необходимо предусмотреть применение устройства сброса давления даже при использовании средств систем управления. Каждый запорный клапан с ручным управлением следует рассматривать как допускающий возможность несанкционированного срабатывания. Исключение запорных клапанов из состава трубопроводов между сосудами, соединенными последовательно, позволяет обеспечить уменьшение необходимого количества устанавливаемых устройств сброса давления.

Не допускается использование только средств систем управления для предотвращения превышения давления в случае, если давление, возникающее вследствие отказа средств систем управления, может превысить скорректированное давление гидроиспытания (см. 3.56). При проектировании следует учитывать, что определенные системы характеризуются неприемлемым уровнем риска в случае отказа средств систем управления и вытекающих из этого последствий, возникающих в результате разгерметизации системы. В этом случае необходимо разработать технические решения по ограничению превышения давления более допускаемого значения. Возможность превышения давления в случае отказа средств систем управления следует рассматривать для всей системы в целом, включая и все вспомогательные технические устройства (например, разъемные соединения, КИПиА).

В процессе эксплуатации сосуда, работающего под давлением, в результате несанкционированного закрытия дистанционно управляемого клапана на его выпускном отверстии давление в сосуде может превысить МДРД. Если закрытие дистанционно управляемого клапана на выпускном отверстии сосуда является причиной превышения давления, следует предусмотреть применение устройства сброса давления. Если закрытие дистанционно управляемого клапана на выпускном отверстии может привести к превышению давления, то требуется использование устройства сброса давления. Следует учесть, что каждый регулирующий клапан необходимо рассматривать как подверженный несанкционированному закрытию.

При определении нагрузок сброса давления следует учесть, что клапаны, управляемые вручную или дистанционно, которые открыты и функционируют в момент отказа и на которые не оказывает влияния основная причина отказа, продолжают функционировать в своих нормальных рабочих положениях (см. 6.10.4).

5.3.3 Несанкционированное открытие клапана

Необходимо рассмотреть несанкционированное открытие любого клапана от источника повышенного давления, например от системы пара или от систем технологических флюидов высокого давления. При этом разрабатывают технические решения по обеспечению сброса давления, если средства системы управления, определенные в 5.2.4, предназначенные для предотвращения несанкционированного открытия клапана, отсутствуют.

5.3.4 Отказ обратного клапана или утечка через него

5.3.4.1 Установку одного обратного клапана не следует считать достаточным условием для предотвращения превышения давления в случае его отказа, возникающего за счет обратного потока флюида от источника высокого давления. Например, при закачке флюида в систему, содержащую пары под давлением, превышающим давление в оборудовании, установленном по технологической схеме перед нагнетателем, потери давления закачиваемого потока флюида при возникновении утечки или скрытого отказа обратного клапана в линии нагнетания приводят к появлению обратного потока флюида. При поступлении флюида высокого давления в систему низкого давления важно учитывать возможность превышения давления в системе низкого давления.

Следует учитывать, что обратный поток флюида через оборудование может привести к его разрушению и, соответственно, к разгерметизации системы. При необходимости разрабатывают дополнительные технические решения по предотвращению возникновения обратного потока флюида в системе.

5.3.4.2 При скрытом отказе одиночного обратного клапана (например, при заклинивании клапана в открытом состоянии или при поломке его запирающего элемента) необходимо обеспечить защиту от превышения давления в случаях, когда:

- максимальное рабочее давление в системе высокого давления превышает расчетное давление;

- максимальное рабочее давление в системе высокого давления превышает МДРД в сосудах, оборудовании и трубопроводах системы низкого давления, вышестоящей по технологической схеме;

- в системе высокого давления достаточно энергии для превышения давления в системе низкого давления (например, в системе высокого давления имеется паровая/газовая шапка с соответствующими параметрами).

В ходе определения пропускной способности устройства сброса давления во избежание превышения допускаемых пределов МДРД в защищаемом оборудовании при рассмотрении случая скрыто-

11

ГОСТ Р 71011—2023

го отказа обратного клапана расход при обратном потоке через одиночный обратный клапан следует определять, используя характеристики нормального потока (т. е. пропускной способности обратного клапана в режиме прямого потока). Если значение пропускной способности обратного клапана неизвестно, то в качестве допущения предполагают, что обратный клапан отсутствует, и не принимают в расчет его гидравлическое сопротивление.

При безотказном функционировании обратного клапана защиту от превышения давления необходимо обеспечить в случае, если максимальное рабочее давление в системе высокого давления превышает скорректированное давление гидроиспытания оборудования, вышестоящего по технологической схеме (см. 3.56 и 5.3.2). При проектировании следует учитывать, что определенные системы характеризуются неприемлемым уровнем риска вследствие скрытого отказа обратного клапана и последствий, возникающих в результате разгерметизации системы. В этом случае необходимо разработать технические решения по ограничению превышения давлением допускаемого значения. Возможность превышения давления во время скрытого отказа обратного клапана следует учитывать для всей системы в целом, включая все вспомогательные технические устройства (например, разъемные соединения, КИПиА).

5.3.4.3 Не допускается исключать вероятность утечки через седло обратного клапана. При проектировании следует учитывать возможность превышения давления при отделении от технологического процесса системы низкого давления, вышестоящей относительно обратного клапана в технологической схеме. Если действие оператора (например, выполняемое вручную отделение системы низкого давления от технологической системы высокого давления) рассматривается с целью предотвращения превышения давления в результате утечки через обратный клапан, то для определения уровня возможного риска следует выполнить анализ уровней защиты (LOPA) либо другой анализ опасностей технологического процесса. Выполняемый далее детальный анализ должен показать, что является наиболее предпочтительным: автоматическое отделение от технологического процесса, выбор пропускной способности устройства сброса давления с учетом возможности утечки либо другие альтернативные средства защиты. При проектировании системы необходимо определить скорость утечки через обратный клапан.

5.3.4.4 Следует учесть, что для исключения возникновения обратного потока необходимо использование двух последовательно установленных устройств предотвращения обратного потока. При возрастании дифференциального давления следует рассмотреть возможность использования дополнительных средств защиты в целях снижения риска скрытых отказов обратного клапана, приводящих к повреждению оборудования и, как следствие, к разгерметизации системы. Допускается применение других устройств предотвращения возникновения обратного потока.

Если требуемый уровень надежности последовательно установленных устройств предотвращения возникновения обратного потока обеспечить невозможно, то следует оценить величину обратного потока. Величина утечки в обратном потоке через последовательно установленные обратные клапаны зависит от типа обратных клапанов, от того, относится ли флюид к разряду загрязняющих и от других особенностей системы. Метод оценки величины обратного потока через последовательно установленные обратные клапаны определяют при проектировании системы. Максимальное ожидаемое дифференциальное давление потока на обратном клапане в требуемый момент времени следует использовать в качестве основы для выполнения расчетов скорости сброса давления.

Обратный поток через несколько последовательно установленных обратных клапанов следует оценивать как поток через одиночную диафрагму, диаметр которой составляет 10 % от диаметра номинального потока через обратный клапан с максимальным номинальным диаметром. Меньшее значение допускается использовать, если установлена система контроля работы обратных клапанов (например, индикаторы давления, подключаемые к трубопроводу между клапанами), позволяющая определить, что скорость утечки не превышает пропускную способность устройства сброса давления на стороне низкого давления.

5.3.5 Сбои в обеспечении вспомогательными средами

Следует принять во внимание возможные последствия сбоев в обеспечении вспомогательной средой как для установки в целом, так и в локальном масштабе. Необходимо рассмотреть случаи как полной, так и частичной потери вспомогательной среды. Важно учитывать, что частичная потеря вспомогательной среды может привести к большей нагрузке по сбросу давления, чем полное прекращение подачи вспомогательной среды, так как оборудование, увеличивающее нагрузку по сбросу давления, может оставаться в работе. В таблице 1 приведены стандартные вспомогательные среды, подача кото-

12

ГОСТ Р 71011—2023

рых может быть прекращена, а также неполный перечень оборудования, на нормальную работу которого влияет потеря вспомогательной среды, что может стать причиной превышения давления.

Таблица 1 — Вспомогательные среды, подача которых может быть прекращена, и оборудование, на нормальную работу которого влияет потеря вспомогательной среды

Вспомогательная среда, подача которой прекращается | Оборудование, на нормальную работу которого влияет потеря вспомогательной среды |

Электроэнергия | Насосы, обеспечивающие циркуляцию охлаждающей воды/среды, подачу воды на орошение |

Вентиляторы для теплообменников воздушного охлаждения или воздуха для горения | |

Компрессоры для технологического пара, приборного воздуха, создания вакуума | |

КИПиА | |

Клапаны с электроприводом | |

Охлаждающая вода/среда | Конденсаторы для технологического процесса или вспомогательного использования |

Охладители для технологических флюидов, смазочного масла, масла для уплотнений | |

Полости охлаждения вращающегося или возвратно-поступательного оборудования | |

Приборный воздух | Датчики и устройства управления |

Клапаны с пневматическим приводом, регулирующие параметры технологического процесса | |

Системы сигнализации, защиты и останова | |

Пар | Турбинные приводы для насосов, компрессоров, воздуходувок, вентиляторов воздуха для горения или электрических генераторов |

Поршневые насосы | |

Оборудование с прямым впрыскиванием пара | |

Эжекторы | |

Пар/теплоноситель | Теплообменники |

Топливо (жидкое, газо-образное и др.) | Паровые котлы |

Промежуточные нагреватели (ребойлеры) | |

Приводы насосов или электрогенераторов | |

Компрессоры | |

Газовые турбины | |

Инертный газ | Уплотнения |

Продувка КИПиА, оборудования и трубопроводов |

Следует принять во внимание, что при выводе из эксплуатации оборудования по превышению давления, связанном с прекращением подачи вспомогательной среды, резервное работающее параллельно с ним оборудование при условии бесперебойной подачи предназначенной для него вспомогательной среды должно обеспечить выполнение рабочих функций в заданном объеме.

5.3.6 Отказ технологического оборудования

Необходимо учитывать, что отказ электрического или механического технологического оборудования, обеспечивающего охлаждение или конденсацию технологических потоков, может привести к превышению давления в сосудах.

13

ГОСТ Р 71011—2023

5.3.7 Выход из строя вентиляторов

Вентиляторы теплообменников с воздушным охлаждением выходят из строя из-за прекращения подачи энергии или из-за отказа механической части. Следует учитывать, что отказ вентиляторов теплообменников с воздушным охлаждением, обеспечивающих охлаждение технологических потоков, может привести к превышению давления в системе.

5.3.8 Потери тепла

В случаях, когда потери тепла вызывают перенос легких фракций углеводородов, учитывают возможность превышения давления в оборудовании, расположенном ниже по технологической схеме.

5.3.9 Прекращение подачи воздуха КИПиА или электроэнергии на управление

При потере подачи воздуха КИПиА все клапаны с пневматическим приводом переходят в установленное положение при отказе. Переход клапанов с пневматическим приводом в положение при отказе может привести к превышению давления, если положения клапанов при отказе не обеспечивают предотвращение превышения давления. Аналогично при сбое в подаче электроэнергии на управление элементы системы управления и клапаны с электрическим приводом могут перейти в установленное положение при отказе.

Следует учитывать изменение нагрузки на факельную систему и систему ограничения и сброса давления в результате перехода клапанов в аварийно-открытое или аварийно-закрытое положение при прекращении подачи воздуха для КИПиА или электроэнергии на их управление.

5.3.10 Аномальный теплоприток от ребойлеров

Ребойлеры рассчитываются на заданное значение теплопритока. При использовании новых ребойлеров либо ребойлеров, прошедших очистку, подвод теплоты может превысить стандартное расчетное значение. В случае отказа устройств регулирования температуры количество образовавшегося пара может превысить пропускную способность технологической системы по конденсации или по ограничению давления пара. При этом необходимо учесть давление неконденсирующихся газов, образующихся при перегреве.

5.3.11 Повреждение трубок теплообменника

Трубки кожухотрубных теплообменников подвержены повреждениям, которые возникают вследствие различных причин, таких как тепловой удар, вибрация и коррозия. Независимо от причины поток флюида высокого давления ведет к превышению давления в оборудовании, расположенном на стороне низкого давления теплообменника. Следует определить возможности системы низкого давления по компенсации нагрузок, возникающих в случае превышения давления. При необходимости следует разработать технические решения по снижению давления потока флюида, поступающего при превышении давления из поврежденной трубки в поток с низким давлением. Подробная информация приведена в 6.19.

5.3.12 Скачки неустановившегося давления

5.3.12.1 При рассмотрении системы, заполненной жидкостью, следует определить вероятность возникновения гидравлического удара. Превышение давления, возникающее при гидравлическом ударе, невозможно регулировать при помощи клапанов сброса давления из-за длительного периода времени их срабатывания. Колеблющиеся пиковые давления, действующие в течение нескольких миллисекунд, могут приводить к многократному возрастанию рабочего давления, что ведет к повреждению сосудов и трубопроводов, работающих под давлением и не оснащенных соответствующими средствами защиты. Возникновение гидравлического удара, как правило, можно предотвратить посредством ограничения (уменьшения) скорости закрытия клапанов, установленных на трубопроводах большой протяженности. В случае возможности возникновения гидравлического удара следует рассмотреть необходимость применения гасителей пульсаций или перепускных клапанов с мембранными исполнительными механизмами при условии проведения соответствующего анализа.

При возможности возникновения гидравлического удара необходимо разработать мероприятия по применению устройств для гашения пульсаций (депульсатор) или перепускных клапанов.

5.3.12.2 В трубопроводах, содержащих сжимаемые флюиды, могут возникать колеблющиеся скачки пикового давления, называемые паровым ударом. Как правило, паровой удар происходит при быстром закрытии клапана. Эти колеблющиеся пиковые скачки давления действуют в течение нескольких миллисекунд с возможным многократным возрастанием рабочего давления, приводящим к вибрации и значительным смещениям трубопроводов; не следует исключать и разрушение оборудования. Клапаны сброса давления невозможно использовать в качестве эффективных защитных устройств по причине больших значений времени их срабатывания. Возникновение парового удара можно предотвратить исключением применения быстро закрывающихся клапанов.

14

ГОСТ Р 71011—2023

5.3.12.3 В процессе выделения пузырей пара, вызванного воздействием холодного конденсата, при определенных условиях пузыри могут начать быстро лопаться, приводя к аварийному повреждению системы паропроводов (конденсатный удар). При проектировании технологической системы необходимо разработать мероприятия по исключению возможности резкого схлопывания пузырей пара (например, предусмотреть дренажные устройства, паровые ловушки, обеспечить необходимый уклон трубопроводов и безопасное квалифицированное управление процессом).

Устройства сброса давления невозможно использовать в качестве эффективных защитных устройств при росте давления, вызванном образованием пузырей пара.

5.3.13 Пожары на установке

Пожар как основная причина превышения давления в оборудовании, входящем в состав установки, рассматривается в 6.15.

Для сведения к минимуму величины превышения давления, возникающего при взаимодействии оборудования с огнем в случае пожара, следует применять устройства инициирования управляемого останова либо отдельные индивидуальные системы ограничения давления для технологических блоков.

Для ограничения количества образующегося пара и возможного распространения огня следует также предусмотреть отвод жидкостей из систем. Заполняющую сосуд жидкость, требуемую для нормальной эксплуатации установки, необходимо использовать для поддержания заданной безопасной температуры стенок сосуда, при этом она не требует применения систем для обязательного отвода. При необходимости разрабатывают технические решения либо по обеспечению изоляции парового пространства сосуда и применению охлаждающей воды на наружной стороне сосуда, либо по ограничению давления в сосуде с использованием системы ограничения давления пара.

При проектировании рабочей зоны следует предусмотреть разработку соответствующих дренажных систем, обеспечивающих сбор и предотвращение распространения воспламеняющихся жидкостей из одной рабочей зоны в другую. В каждую рабочую зону необходимо обеспечить свободный доступ для персонала, выполняющего тушение пожара, и для перемещения оборудования пожаротушения. Пожарные гидранты, оборудование пожаротушения и пожарные стволы следует размещать в легкодоступных местах.

Способность изоляции обеспечивать снижение нагрузки сброса давления необходимо учитывать при условии соблюдения критериев по 6.15.5.

5.3.14 Изменения в технологическом процессе/химические реакции

При определенных химических реакциях и процессах потеря управления технологическим процессом может привести к значительному изменению температуры и/или давления. При этом могут быть превышены допускаемые предельные характеристики применяемых материалов. Так, в технологических процессах, связанных с криогенными флюидами, снижение давления может вызвать снижение температуры флюидов до значений ниже минимально допустимой расчетной температуры оборудования с риском возникновения низкотемпературных повреждений. При протекании экзотермических реакций (например, реакций распада, растворения кислот, полимеризации) недопустимо высокие температуры и/или давления, возникающие при выходе реакции из-под контроля, могут привести к снижению допускаемых величин напряжения до значений, находящихся ниже расчетных, либо к росту давления до значений, превышающих МДРД. В случаях, когда штатные устройства сброса давления не могут обеспечить защиту от таких процессов, следует предусмотреть средства контроля и управления, предупреждающие персонал о выходе значений температуры/давления за допустимые пределы для выполнения им корректирующих действий (см. 6.9, 6.10 и 6.13).

При необходимости следует рассмотреть возможность протекания химической реакции совместно с другими сценариями превышения давления по 5.3.

5.4 Рекомендуемый состав/содержание проектной документации на систему ограничения и сброса давления

В перечень пунктов, следующих в алфавитном порядке, включены категории минимальной рекомендуемой информации, необходимой для выполнения проекта системы ограничения и сброса давления в целом. В перечне пунктов приведена информация, которая может быть приемлемой для каждой категории в зависимости от специфики установки:

а) информация о системе ограничения и сброса давления:

1) название,

2) местоположение,

15

ГОСТ Р 71011—2023

3) идентификационные номера устройств сброса давления (для нескольких устройств или для комбинации устройств),

4) номер и дата ревизии,

5) согласование, если требуется,

6) отчет по устройству (для нескольких устройств);

Ь) описание защищаемых компонентов:

1) перечень оборудования, с расчетными условиями,

2) трубопроводы, с расчетными условиями,

3) чертежи и файлы с техническим описанием оборудования (например, схемы трубопроводов и КИПиА, чертежи оборудования, схемы технологических потоков и т. д.);

с) анализ случаев превышения давления в системе:

1) требуемая пропускная способность и/или площадь проходного сечения устройства сброса давления для каждого случая,

2) подтверждающие расчеты и допущения,

3) схема системы,

4) тепловой и материальный балансы,

5) рассмотрение причин превышения давления,

6) учет в расчете штатного срабатывания системы противоаварийной автоматической защиты, включая уровень полноты безопасности и соответствующие расчеты надежности;

d) условия эксплуатации системы:

1) состав флюида,

2) давление,

3) температура,

4) уровень,

5) фаза,

6) опасности (например, наличие воздуха);

е) условия сброса давления в системе:

1) состав флюида,

2) давление сброса,

3) температура сброса,

4) фаза,

5) свойства,

6) опасности (например, наличие воздуха);

f) выбор/тип оборудования сброса давления:

1) мембранное предохранительное устройство,

2) пружинный клапан сброса давления,

3) уравновешенный клапан для сброса давления,

4) управляемый клапан сброса давления,

5) устройство с деформируемым калиброванным штифтом/стержнем,

6) комбинации устройств,

7) прочее;

д) площадь проходного сечения системы ограничения и сброса давления:

1) клапан сброса давления;

h) функциональные возможности системы ограничения и сброса давления для МПУ:

1) статическое противодавление,

2) сопротивление системы;

i) номинальная пропускная способность клапана сброса давления:

1) давление настройки устройства сброса давления;

j) давление начала открытия на стенде изготовителя пружинного клапана сброса давления;

к) корректировка пропускной способности клапана сброса давления на максимальное противодавление:

1) прирост противодавления,

2) максимальное и минимальное статическое противодавление;

I) заданное давление разрушения предохранительной мембраны МПУ и выбор заводского расчетного диапазона;

16

ГОСТ Р 71011—2023

т) заданная температура разрушения предохранительной мембраны МПУ;

п) требования, выдвигаемые к системе утилизации флюида при сбросе давления (закрытая система утилизации либо система утилизации в атмосферу):

1) факел,

2) локальный перегрев металлической стенки оборудования/трубопровода, вызванный воздействием на него пламени при струйном пожаре,

3) тепловыделение;

4) рассеивание (токсичные или легко воспламеняемые пары),

5) взрыв облака паров,

6) прочее (подверженность персонала воздействию, шумы, административно-хозяйственная деятельность и пр.),

7) отделение паров от жидкости,

8) экологические факторы,

9) вентиляционные отводы газов и/или паров из технологических цистерн в безопасную зону, 10) бездымное горение;

о) установка устройства сброса давления:

1) анализ напряжений, возникающих в трубопроводе,

2) дренаж из входных и выходных линейных трубопроводов,

3) электрообогрев и теплоизоляция,

4) вопросы, относящиеся к техническому обслуживанию,

5) силы реакции,

6) стоки и сливные устройства;

р) падение давления во входном трубопроводе клапана сброса давления;

q) критерии защиты от вакуума (см. 5.6);

г) технологический регламент опасного производственного объекта в соответствии с [2].

5.5 Перечень требуемой расчетной документации по факельному коллектору

Документация с расчетами факельного коллектора должна включать:

-для каждого расчетного сценария факельного коллектора: описание инициирующего события и промежуточных последствий, приводящих к сбросу потока флюида. Например, для случая прекращения электроснабжения в данное описание следует включать основной элемент, который, по допущению, выходит из строя, перечень всех потребителей электроэнергии, которые будут обесточены в результате этого, и последствия потери каждого потребителя;

- документацию с описанием проектных решений, используемых для определения конфигурации факельной системы для имитационной модели потоков в сети трубопроводов. Необходимо, чтобы эта документация включала перечень чертежей трубопроводов с указанием номеров ревизий. Для альтернативных конфигураций трубопроводов изменения должны быть отражены на схеме системы либо приведены в текстовом виде;

- схему факельной системы с указанием перечня величин давления для каждого рассматриваемого варианта. В перечне величин давления следует указать и противодавление для каждого источника сброса давления;

- электронные копии файлов входных данных, используемые для имитации потоков в сети трубопроводов;

- спецификации данных по выбору параметров клапана сброса давления с указанием изготовителя клапана (для существующих клапанов), тип клапана, давление настройки, а также номинальные технические характеристики входных и выходных фланцев;

- перечень нагрузок систем утилизации (например, нагрузка от устройств сброса давления, клапанов сброса давления, регулирующих клапанов), включая названия источников (сброса), температуру, молекулярную массу («молекулярный вес») или состав, и расход;

- перечень всех элементов, правильность срабатывания которых принимается в расчет при снижении или исключении пиковых нагрузок систем утилизации, включая КИПиА (подробная информация приведена в 8.1.4);

- перечень КИПиА, не предназначенных для работы по каждому варианту сброса давления, и обоснование для выбора комбинации отказов;

17

ГОСТ Р 71011—2023

- ограничение по противодавлению для каждого источника и обоснование для этого ограничения (например, расчетное давление в трубопроводе, расположенном после источника по технологической схеме, требования изготовителя, критический расход либо низкая номинальная пропускная способность клапана);

- критерии приемлемости для пропускной способности факельной системы, включая исходные данные для проектирования факельного сепаратора, факельного ствола, факельного оголовка и др.

5.6 Руководство по защите от вакуума

Основные факторы, из-за влияния которых существует риск повышения рабочего давления, приведены в 5.3. Следует учитывать, что при других условиях влияние тех же факторов может привести к падению рабочего давления до такого значения, что потребует принятия технических решений по защите от вакуума для предотвращения повреждения оборудования.

Необходимо принять во внимание, что сосуды больших объемов и оборудование с большими габаритными размерами, рассчитанные на низкие значения рабочего давления, более уязвимы к воздействию вакуума по сравнению с сосудами меньших объемов, для которых, как правило, предусматривается возможность эксплуатации в условиях вакуума.

Примечание — Определение возможности работы сосуда в условиях вакуума, включая расчеты прочности сосудов различных габаритных размеров при воздействии вакуума, выполняется при проектировании конкретного МПС.

При наличии в конструкции оборудования внутренних перегородок следует рассмотреть возможность образования вакуума в одном из отсеков, ограниченном ими. Следует учитывать, что данное требование распространяется на кожухотрубные теплообменники, рассчитанные исходя из дифференциального давления по разные стороны трубной решетки. При падении давления на одной из сторон трубной решетки до вакуумметрического значения, значение предела по дифференциальному давлению может быть превышено.

Состояние вакуума возникает в результате выполнения следующих условий, как по отдельности, так и в комбинации:

- объемный расход рабочей среды на выходе превышает расход на входе защищаемой системы;

- поток энергии на выходе защищаемой системы превышает поток энергии на ее входе, либо возникает фазовый переход, сопровождающийся уменьшением удельного объема среды.

Возможные причины возникновения вакуума:

а) отвод жидкости из сосуда посредством откачки или опорожнение самотеком;

Ь) отвод паров из сосуда посредством подключения к нему насосов/компрессоров или другого оборудования, способного создавать вакуум (либо специализированного оборудования для создания вакуума, например вакуумных насосов и эжекторов, либо оборудования, способного создавать вакуум в качестве побочного действия, например систем сбора отводимых паров, в которых поток среды через коллектор может создать вакуум в другом оборудовании);

с) изменение окружающей температуры, приводящее к уменьшению объема парового пространства (как правило, влияет только на технологические цистерны хранения);

d) конденсация пара, выполняемая либо посредством длительного теплообмена на конденсаторе (например, в результате отказа от повторного испарения во фракционной колонне или в колонне регенерации), либо посредством поэтапного теплообмена (например, в случае охлаждения оборудования после пропаривания или останова установки), либо посредством нагнетания холодной среды в паровое пространство (например, в результате невыполнения предварительного подогрева);

е) физическая абсорбция или адсорбция, например процесс поглощения паров жидким абсорбентом (например, поглощение аммиака водой), продолжающийся в результате нештатного поступления абсорбента после останова технологического процесса;

f) химическая абсорбция (например, длительное поглощение кислого газа или углекислоты абсорбентом);

д) прочие химические реакции, в результате которых пары отводятся из парового пространства;

h) несанкционированное перекрытие трубопроводов вентиляции, обеспечивающих возможность притока газа или паров для предотвращения возникновения вакуума. Для защиты от вакуума следует применять следующие подходы (один или их комбинацию):

1) соблюдение правил эксплуатации системы,

18

ГОСТ Р 71011—2023

2) проектирование механической системы как самого надежного вида защиты,

3) проектирование системы ограничения и сброса давления с применением только оборудования низкого давления и соответствующей конструкции клапана сброса давления или отвода газа/паров в атмосферу,

4) применение системы контроля и защиты, предназначенная для обеспечения подачи газа в защищаемую систему с целью исключения возможности превышения значения критического давления вакуума.

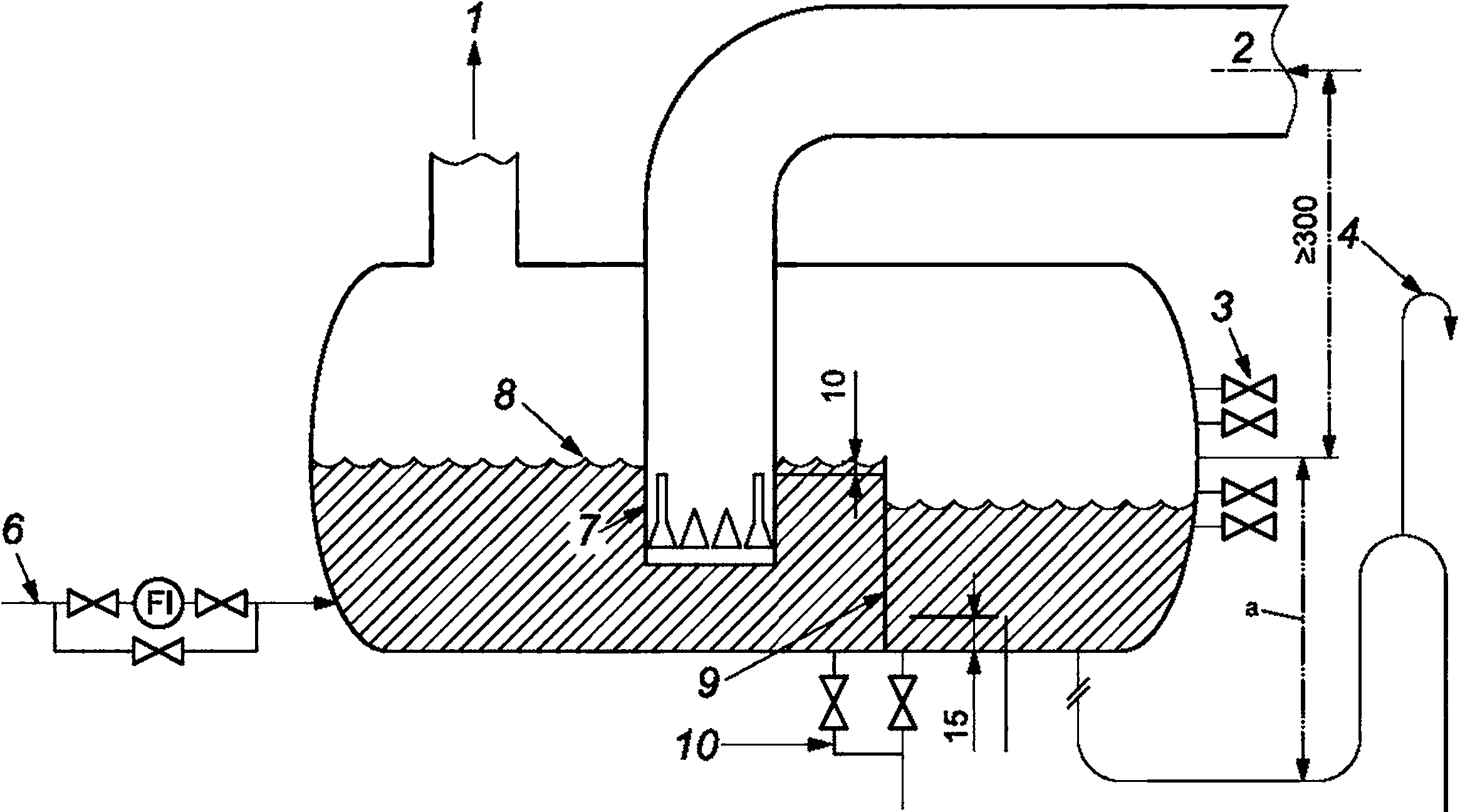

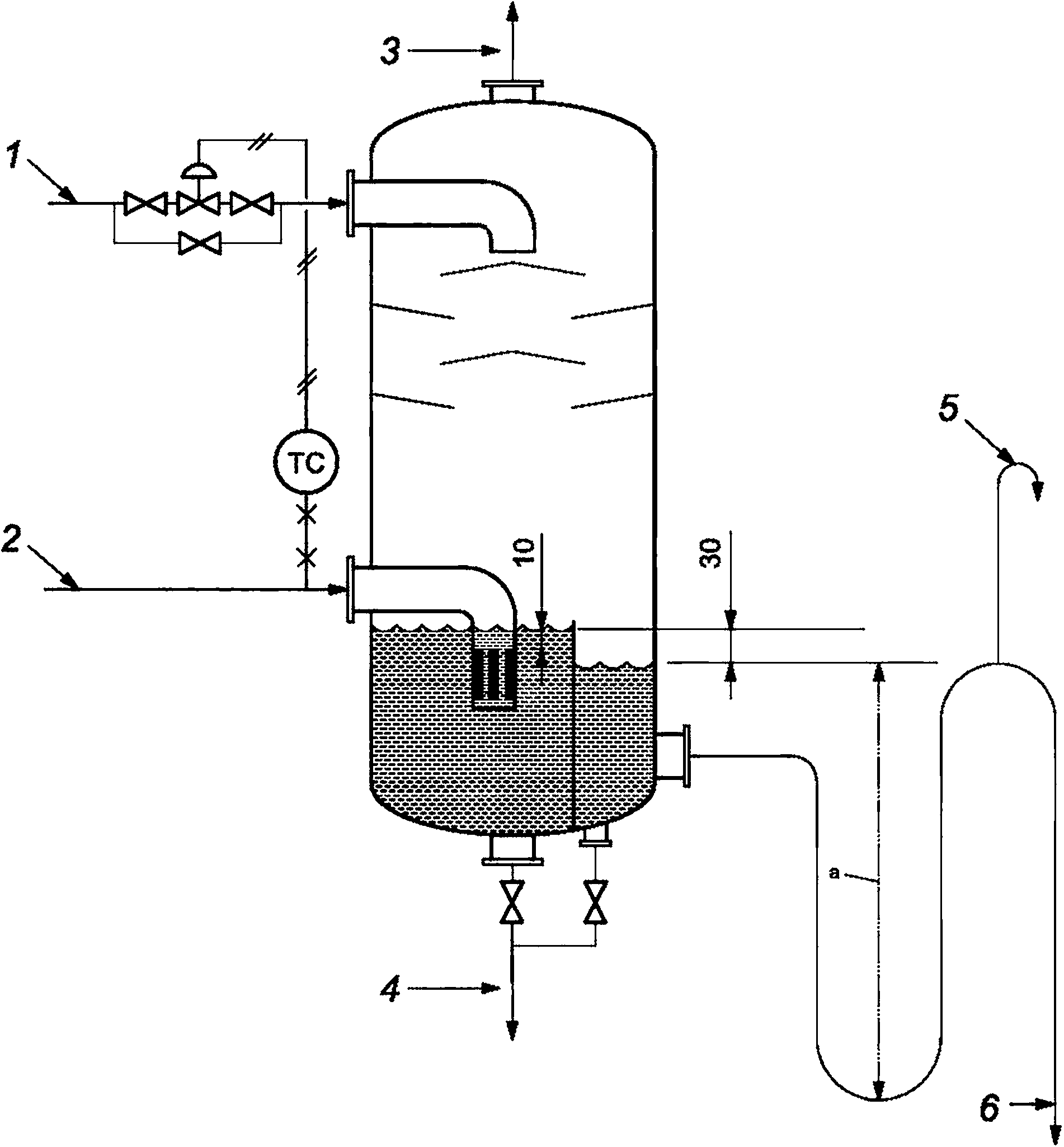

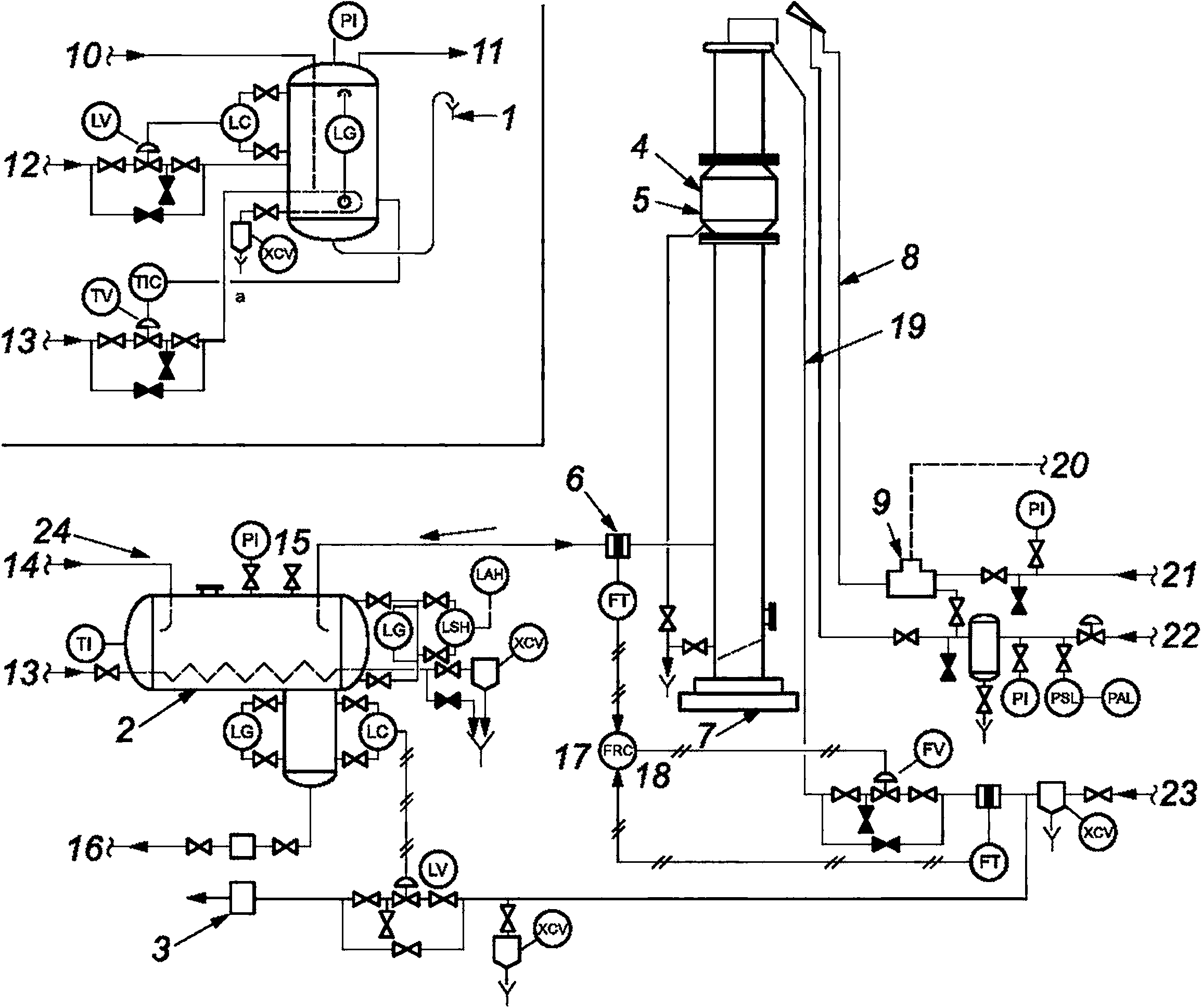

Для нового оборудования в качестве варианта защиты от возможного образования вакуума следует рассматривать применение оборудования, способного выдерживать полный вакуум.