ГОСТ Р 54918-2012

(ISO/TR 10400:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ОБСАДНЫЕ, НАСОСНО-КОМПРЕССОРНЫЕ, БУРИЛЬНЫЕ И ТРУБЫ ДЛЯ ТРУБОПРОВОДОВ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Формулы и расчет свойств

Casing, tubing, drill and line pipes for petroleum and natural gas industries. Equations and calculation of properties

ОКС 75.180.10

ОКП 13 2100

13 2700

13 2400

13 9000

Дата введения 2013-10-01

Предисловие

1 ПОДГОТОВЛЕН Подкомитетом ПК 7 "Трубы нарезные нефтяного сортамента" Технического комитета по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" на основе аутентичного перевода на русский язык указанного в пункте 4 международного стандарта, который выполнен ООО "Специализированная переводческая фирма "Интерсервис"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2012 г. N 123-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО/ТО 10400:2007* "Промышленность нефтяная и газовая. Формулы и расчеты по определению характеристик обсадных, насосно-компрессорных, бурильных труб и трубопроводов, используемых в качестве обсадных или насосно-компрессорных труб" (ISO/TR 10400:2007 "Petroleum and natural gas industries - Equation and calculation for the properties of casing, tubing, drill pipe and line pipe used as casing or tubing") путем:

_______________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- изменения отдельных слов (фраз, значений показателей, ссылок), выделенных в тексте настоящего стандарта курсивом*;

- изменения отдельных структурных элементов (пунктов, подпунктов, абзацев, терминологических статей, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом и полужирной вертикальной линией, расположенной на полях этого текста**;

- внесения дополнительных слов (фраз, значений показателей, ссылок), выделенных в тексте настоящего стандарта полужирным курсивом*;

- внесения дополнительных структурных элементов (подразделов, пунктов, подпунктов, абзацев, терминологических статей, таблиц и рисунков), выделенных в тексте настоящего стандарта полужирной вертикальной линией, расположенной на полях этого текста**;

- изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ Р 1.5 (подразделы 4.2 и 4.3). Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДА.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "2 Нормативные ссылки"; "3 Термины и определения", "10 Расчет стойкости муфт при действии давления", "11.1 Общие положения" "Приложение ДБ" приводятся обычным шрифтом; отмеченные по тексту знаком "" приводятся полужирным курсивом, остальные по тексту документа выделены курсивом;

** В электронном варианте вертикальная линия расположена справа на полях текста. - Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 29.09.2020 N 691-ст c 01.04.2021

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 12, 2020

Введение

Настоящий стандарт разработан с целью перехода российской промышленности к мировой практике расчета характеристик обсадных, насосно-компрессорных, бурильных труб и труб для трубопроводов, выполняемой по международному стандарту ИСО/ТО 10400, устранения барьеров в торговле, применения совместимой и взаимозаменяемой продукции, повышения сопоставимости результатов расчетов, повышения уровня проектирования и выбора труб для различных условий применения.

В ИСО/ТО 10400 приведен расчет характеристик труб при детерминистическом и вероятностном (или статистическом) подходах, заключающихся в сравнении ожидаемых нагрузок, действию которых будут подвергаться трубы, и их ожидаемой стойкости к воздействию таких нагрузок. Как нагрузки, так и стойкость труб, по отдельности или совместно, могут быть изменены при помощи соответствующих расчетных коэффициентов.

При детерминистическом подходе для расчета единственного значения показателей эксплуатационных свойств конструкции используют номинальные геометрические параметры и свойства труб. При вероятностном подходе те же параметры и свойства используются как случайные величины, по которым получают статистическое распределение показателя эксплуатационных свойств. Такое распределение эксплуатационных свойств в сочетании с определенным нижним процентилем позволяет получить конечную расчетную формулу.

ИСО/ТО 10400 не рассматривает расчеты скважин в целом и определение ожидаемых нагрузок, содержит лишь расчетные формулы, служащие для определения стойкости труб к заданным нагрузкам, независимо от их происхождения. Также в нем приведены формулы предельных значений, которые могут быть использованы для определения стойкости конкретного образца с известными геометрией и свойствами, а также формулы, используемые для проектирования скважин на основе консервативных оценок геометрических параметров и свойств труб. Выбор значений коэффициентов, используемых для расчетов, по возможности остается за пользователем стандарта.

Настоящий стандарт модифицирован по отношению к ИСО/ТО 10400 в связи с необходимостью дополнения размеров, типов резьбовых соединений и групп прочности обсадных, насосно-компрессорных, труб, широко применяемых в российской нефтяной и газовой промышленности.

Модификация настоящего стандарта по отношению к ИСО/ТО 10400 заключается в следующем:

- дополнены формулы и рекомендации для обсадных и насосно-компрессорных труб, изготовляемых по ГОСТ 31446;

- дополнены расчеты для обсадных и насосно-компрессорных труб групп прочности К72 и Q135, наружными диаметрами 146,05; 250,83; 323,85 и 425,45 мм, с резьбовыми соединениями ОТТМ, ОТТГ, НКТН, НКТВ, НКМ;

- исключены резьбовые соединения Экстрим-лайн и Интеграл-джойнт, не применяемые в российской промышленности;

- исключены значения показателей, выраженные в американской системе единиц, которые нецелесообразно применять в национальной стандартизации, и соответствующее приложение L;

- условные обозначения размеров труб Ряд 1 и Ряд 2 заменены соответствующими значениями наружных диаметров и толщин стенок, исключены соответствующие термины "Ряд 1 (label 1)", "Ряд 2 (label 2)";

- сведения о предыстории разработки формул заменены соответствующими ссылками на источник информации.

Формулы и рекомендации настоящего стандарта могут быть применены для расчетов характеристик и свойств подобных обсадных и насосно-компрессорных труб и труб для трубопроводов, применяемых в качестве обсадных и насосно-компрессорных труб, в том числе с подобными резьбовыми соединениями, изготовляемых по различной нормативной документации.

(Измененная редакция, Изм. N 1).

1 Область применения

Настоящий стандарт распространяется на обсадные, насосно-компрессорные и бурильные трубы для нефтяной и газовой промышленности, а также на трубы для трубопроводов, применяемые в качестве обсадных и насосно-компрессорных труб.

Настоящий стандарт содержит формулы и рекомендации, необходимые для расчета различных свойств труб, включая:

- эксплуатационные свойства (стойкость к осевым нагрузкам, внутреннему давлению и смятию);

- физические свойства;

- момент свинчивания;

- испытательное гидростатическое давление;

- критические параметры изделий по критериям различных испытаний;

- критические параметры испытательного оборудования;

- критические параметры образцов для испытаний.

По формулам для расчета показателей эксплуатационных свойств изделий приведена информация о применении этих формул.

Приведенные в настоящем стандарте формулы и рекомендации предназначены для расчета свойств труб, изготовленных в соответствии с ГОСТ 31446 и ГОСТ ISO 3183. Формулы и рекомендации могут быть также использованы для расчета свойств труб, изготовленных по другим стандартам. Область применения настоящего стандарта также включает трубы, подвергавшиеся в процессе изготовления холодной деформации, например холодной ротационной правке. Область применения настоящего стандарта не включает трубы, подвергавшиеся холодной деформации после изготовления, например раздаче или намотке в бухты.

Приведенные в настоящем стандарте формулы применимы для расчета эксплуатационных свойств труб по ГОСТ ISO 3183 только при использовании таких труб в качестве обсадных и насосно-компрессорных в скважинах или при лабораторных испытаниях, с учетом соответствия процессов термообработки, правки, пределов текучести и других параметров таких труб аналогичным процессам, характеристикам и параметрам обсадных и насосно-компрессорных труб. Настоящий стандарт может быть использован для расчета массы тела бурильных труб по ГОСТ 32696 после высадки, а также расчета удлинения под нагрузкой, при которой достигается предел текучести этих труб.

Настоящий стандарт и приведенные в нем формулы позволяют связать исходные параметры изготовления труб по ГОСТ 31446 и ГОСТ ISO 3183 с ожидаемыми показателями эксплуатационных свойств. Формулы для расчета свойств не являются гарантией этих свойств. Изготовителю предоставляется право изготовлять трубы в соответствии со стандартами, устанавливающими их размеры и физические свойства. Формулы служат исходной точкой для потребителя при оценке показателей эксплуатационных свойств труб, проектировании скважин или изучении свойств труб.

Настоящий стандарт не содержит официальные правила проектирования. Он содержит формулы и примеры расчета свойств труб, предназначенных для скважин. Он не содержит указания по определению нагрузок, действующих на трубы, или по необходимому запасу прочности. Потребитель должен самостоятельно определить расчетную нагрузку и выбрать запас прочности, обеспечивающий безопасность и эффективность конструкции. Расчетную нагрузку и запас прочности необходимо определять с учетом опыта, отраслевых правил и условий эксплуатации конкретной скважины.

Все формулы и показатели эксплуатационных свойств, приведенные в настоящем стандарте, предназначены для обычных условий эксплуатации и характеристик труб, соответствующих ГОСТ 31446 и ГОСТ ISO 3183. Расчеты, которые могут потребоваться для особых условий эксплуатации, приведены в приложении D.

Область применения настоящего стандарта не включает эксплуатационные свойства труб при динамических нагрузках и герметичность резьбовых соединений труб.

В настоящем стандарте положительными всегда считаются растягивающие напряжения.

(Измененная редакция, Изм. N 1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 31446 (ISO 11960:2014) Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Общие технические условия

ГОСТ 32696 (ISO 11961:2008) Трубы стальные бурильные для нефтяной и газовой промышленности. Технические условия

ГОСТ 33758 Трубы обсадные и насосно-компрессорные и муфты к ним. Основные параметры и контроль резьбовых соединений. Общие технические требования

ГОСТ 34057 Соединения резьбовые обсадных, насосно-компрессорных труб, труб для трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ 34380 (ISO 10405:2000) Трубы обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Рекомендации по эксплуатации и обслуживанию

ГОСТ ISO 3183 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33758, ГОСТ 31446*, ГОСТ 34057, а также следующие термины с соответствующими определениями:

(Измененная редакция, Изм. N 1).

________________

* Изменением N 1 по всему тексту стандарта заменена ссылка "ГОСТ Р 53366" на "ГОСТ 31446". - .

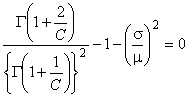

3.1 вероятностный подход (probabilistic method): Подход, в соответствии с которым для расчета распределения показателей эксплуатационных свойств используют распределение показателей геометрических параметров и свойств металла.

3.2 главное напряжение (principal stress): Напряжение в главной плоскости, в которой напряжение сдвига равно нулю.

Примечание - При любом напряженном состоянии в любой точке существуют три взаимно перпендикулярные плоскости, в которых напряжения сдвига равны нулю. Составляющие нормальных напряжений в этих плоскостях являются главными напряжениями. Наибольшее из этих трех напряжений называется наибольшим главным напряжением.

3.3 давление разрушения (fracture pressure): Внутреннее давление, при котором происходит разрушение трубы из-за распространения несовершенства.

3.4 детерминистический подход (deterministic method): Подход, предполагающий, что все переменные, определяющие показатели эксплуатационных свойств, точно известны.

Примечание - Показатели эксплуатационных свойств труб зависят от одного или нескольких контрольных параметров. В формулах, используемых при детерминистическом подходе, используются конкретные геометрические параметры и свойства металла для расчета единственного значения показателей эксплуатационных свойств. При проектных расчетах это значение является ожидаемым минимумом.

3.5 истинная кривая напряжение-деформация (true stress-strain curve): Кривая в координатах истинное напряжение (ордината) - логарифмическая деформация (абсцисса).

3.6 истинное напряжение, напряжение Коши (true stress, Cauchy stress): Напряжение, определяемое как отношение усилия, действующего на поверхность тела, к конечной площади этой поверхности.

3.7 коэффициент вариации (coefficient of variance): Безразмерная случайная переменная, определяемая как отношение стандартного отклонения к среднему значению.

3.8 логарифмическая деформация (logarithmic strain): Величина линейной деформации тела трубы равная натуральному логарифму отношения конечной длины тела трубы к его начальной длине.

Примечание - Логарифмическая деформация также может быть равной натуральному логарифму суммы единицы и расчетной деформации.

3.9 пластическое разрушение (ductile rupture): Разрушение тела трубы в области пластической деформации, вызываемое внутренним давлением и/или продольным растяжением.

3.10 расчетная деформация (engineering strain): Величина линейной деформации тела трубы, определяемая как отношение изменения длины тела трубы к его начальной длине.

3.11 расчетное напряжение (engineering stress): Напряжение, определяемое как отношение усилия, действующего на поверхность тела к начальной площади этой поверхности.

3.12 руководство (template): Документ, содержащий формулы, методы испытаний и измерений, предназначенный для установления проектных показателей эксплуатационных свойств.

3.13 смещение предела текучести (yield stress bias): Величина, определяемая как отношение фактического предела текучести к заданному минимальному пределу текучести.

3.14 статистический подход (synthesis method): Подход, в соответствии с которым неопределенность и вероятные значения показателей эксплуатационных свойств труб определяют, используя распределения показателей геометрических параметров и свойств металла.

Примечание - Для определения статистического распределения показателей эксплуатационных свойств это распределение рассматривают в сочетании с формулой предельных значений. Распределение показателей эксплуатационных свойств в сочетании с найденным нижним процентилем определяют окончательный вид расчетной формулы.

3.15 текучесть (yield): Постоянная неупругая деформация.

3.16 текучесть тела трубы (pipe body yield): Напряженное состояние, при котором начинается течение металла в любой точке тела трубы.

3.17 уровень приемки (inspection threshold): Максимальный размер несовершенства типа трещины, допустимый установленными требованиями.

3.18 формулы предельных значений (limit state equations): Формулы, которые по геометрическим параметрам и свойствам металла выборки труб позволяют определить критерий разрушения труб.

Примечание - По формуле предельных значений определяют с максимальной точностью показатели эксплуатационных свойств отдельной выборки труб без учета предельных отклонений этой выборки.

3.19 формулы проектных предельных значений (design equations): Формулы, позволяющие на основе требований стандартов или измерений определить показатели эксплуатационных свойств, используемые при проектных расчетах.

Примечание - Формула проектных предельных значений может быть получена путем подстановки обоснованных предельных переменных в формулу предельных значений с целью определения ожидаемых показателей эксплуатационных свойств с заданным уровнем безопасности. Формула проектных предельных значений, выведенная статистическим путем, соответствует определенному нижнему процентилю кривой распределения вероятности стойкости.

3.20 число витков на дюйм (threads per inch): Число витков резьбы на длине 25,4 мм.

Примечание - 1 виток на дюйм равен 0,0394 витка на миллиметр, 1 виток на миллиметр равен 25,4 витка на дюйм.

3.21 эффективное напряжение (effective stress): Напряжение, учитывающее напряжение, вызываемого давлением, и осевое напряжение, используемое в настоящем стандарте с целью упрощения формул.

Примечание - Эффективное напряжение в том виде, в каком оно используется в настоящем стандарте, не представляет собой определенную физическую величину. Оно представляет собой величину, зависящую от продольного напряжения, внутреннего давления, наружного давления и размеров трубы, для использования в некоторых формулах. Иногда его называют фиктивным напряжением Любинского.

3.22 опасное сечение (dangerous section): Поперечное сечение трубы или муфты, в котором напряжения, вызываемые под действием внешних усилий, максимальны. 3.23 срыв витков резьбы (pull-out of the thread): Пластическая деформация витков треугольной резьбы при растяжении, приводящая к выходу резьбы из зацепления. |

3.22, 3.23 (Введены дополнительно, Изм. N 1).

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- натяг при ручном свинчивании;

![]() - расстояние от торца муфты до основания треугольного клейма при ручном свинчивании;

- расстояние от торца муфты до основания треугольного клейма при ручном свинчивании;

,

,

- размеры приспособления для испытания на направленный загиб;

- критический размер приспособления для испытания на направленный загиб;

- площадь поперечного сечения по внутреннему диаметру;

![]() - площадь опасного сечения муфты;

- площадь опасного сечения муфты;

![]() - площадь опасного сечения трубы;

- площадь опасного сечения трубы;

- площадь поперечного сечения по наружному диаметру;

- площадь поперечного сечения трубы;

- средняя площадь поперечного сечения трубы;

- площадь поперечного сечения образца для испытания на растяжение;

- в формуле предельных значений - наибольшая фактическая глубина несовершенства типа трещины; в формуле проектных предельных значений - максимальная глубина несовершенства типа трещины, невыявленного системой контроля;

- глубина несовершенства, сопоставимая с конкретным уровнем приемки, т.е. наибольшая глубина несовершенства типа трещины, которая может быть принята системой контроля как допустимое несовершенство;

- среднее значение отношений

, используемое при регрессионном анализе;

- параметр распределения Вейбулла;

- расстояние между стенками матрицы или опорами при испытании на направленный загиб;

- изгиб трубы - обратная величина радиуса изгиба оси трубы;

- случайная переменная, характеризующая неопределенность модели;

- внутренний диаметр трубы;

|

![]() - диаметр впадины резьбы муфты в опасном сечении;

- диаметр впадины резьбы муфты в опасном сечении;

- внутренний диаметр высадки;

- внутренний диаметр трубы, рассчитанный с коэффициентом

;

- внутренний диаметр резьбы трубы в плоскости торца муфты при механическом свинчивании, мм;

- номинальный наружный диаметр трубы;

- средний наружный диаметр трубы после надреза;

- средний наружный диаметр трубы;

- средний наружный диаметр трубы до надреза;

- номинальный наружный диаметр специальной муфты;

![]() - наружный диаметр торцевой плоскости обычной муфты со специальной фаской;

- наружный диаметр торцевой плоскости обычной муфты со специальной фаской;

![]() - номинальный наружный диаметр обычной муфты;

- номинальный наружный диаметр обычной муфты;

- максимальный наружный диаметр трубы;

- минимальный наружный диаметр трубы;

- наружный диаметр резьбы трубы;

- модуль Юнга;

![]() - средний диаметр резьбы посередине муфты;

- средний диаметр резьбы посередине муфты;

- средний диаметр резьбы в плоскости торца муфты;

- средний диаметр резьбы в плоскости торца трубы;

- средний диаметр резьбы в плоскости ручного свинчивания;

- средний диаметр резьбы в основной плоскости;

|

- число Эйлера или основание натурального логарифма, равное 2,718281828;

- эксцентриситет;

- степени свободы;

- функция плотности суммарной вероятности переменных вектора

;

- срез по впадинам профиля трубопроводной резьбы;

- осевое усилие;

- составляющая эффективного осевого усилия, не вызванная изгибом;

- эффективное осевое усилие;

![]() - осевое усилие при возникновении текучести по формуле Барлоу;

- осевое усилие при возникновении текучести по формуле Барлоу;

- длина резьбы с неполным профилем;

- функция предельных значений;

- коэффициент влияния для кривой FAD предельных значений;

- коэффициент влияния для кривой FAD предельных значений;

- коэффициент влияния для кривой FAD предельных значений;

- коэффициент влияния для кривой FAD предельных значений;

- коэффициент влияния для кривой FAD предельных значений;

- высота профиля трапецеидальной резьбы;

- коэффициент, учитывающий форму кривой напряжение-деформация;

- высота профиля треугольной резьбы;

- высота исходного профиля треугольной резьбы;

- момент инерции поперечного сечения трубы;

- средний момент инерции поперечного сечения трубы;

![]() - изгибающий момент;

- изгибающий момент;

![]() - полярный момент инерции поперечного сечения трубы;

- полярный момент инерции поперечного сечения трубы;

- расстояние от торца трубы до середины муфты при механическом свинчивании;

- стойкость металла к разрушению;

- стойкость металла к разрушению в определенной среде;

|

- коэффициент интенсивности напряжений на основе J-интеграла;

J-интеграл - интенсивность поля напряжений и деформаций вблизи вершины трещины;

- коэффициент интенсивности напряжений в вершине трещины;

- промежуточная переменная в формуле критерия текучести фон Мизеса по стандарту [1] или [2];

- коэффициент прочности при разрушении, полученный по результатам испытаний;

- промежуточная переменная в формуле критерия текучести фон Мизеса по стандарту [1] или [2];

- промежуточная переменная в формуле критерия текучести фон Мизеса по стандарту [1] или [2];

- постоянная в формуле для упругого смятия;

- поправочный коэффициент, учитывающий деформацию трубы и деформационное упрочнение металла;

- коэффициент смещения для упругого смятия;

- понижающий коэффициент для проектного упругого смятия;

- коэффициент удлинения;

- поправочный коэффициент для предельных значений упругого смятия;

- поправочный коэффициент для массива данных по таблице Е.1;

- коэффициент, служащий для определения минимальной толщины стенки трубы, достаточной для получения поперечного образца для испытания на ударный изгиб;

![]() - коэффициент упрочнения для кривой истинного напряжения-деформации;

- коэффициент упрочнения для кривой истинного напряжения-деформации;

- коэффициент пересчета длины;

![]() - коэффициент вязкости разрушения металла в определенной среде;

- коэффициент вязкости разрушения металла в определенной среде;

- поправочный коэффициент для расчета массы;

- коэффициент пересчета напряжений;

![]() - соотношение напряжения, вызываемого внутренним давлением, и предела текучести;

- соотношение напряжения, вызываемого внутренним давлением, и предела текучести;

- геометрический коэффициент верхнего квадранта в формуле критерия текучести фон Мизеса по стандарту [1] или [2];

- геометрический коэффициент нижнего квадранта в формуле критерия текучести фон Мизеса по стандарту [1] или [2];

![]() - коэффициент интенсивности напряжений;

- коэффициент интенсивности напряжений;

![]() - поправочный коэффициент на отклонение

- поправочный коэффициент на отклонение от среднего;

![]() - понижающий коэффициент в формуле проектных предельных значений;

- понижающий коэффициент в формуле проектных предельных значений;

![]() - понижающий коэффициент в формуле предельных значений;

- понижающий коэффициент в формуле предельных значений;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы;

- коэффициент пересчета массы на единицу длины;

![]() - поправочный коэффициент для расчета среднего диаметра резьбы в плоскости торца муфты;

- поправочный коэффициент для расчета среднего диаметра резьбы в плоскости торца муфты;

- коэффициент смещения для пластического смятия;

- понижающий коэффициент для проектного пластического смятия;

- поправочный коэффициент для предельных значений пластического смятия;

![]() - коэффициент чувствительности;

- коэффициент чувствительности;

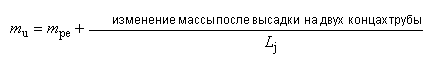

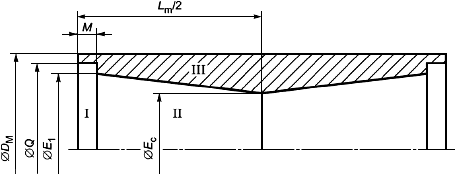

- длина переходного участка внутренней высадки;

- длина С-образного образца;

![]() - расстояние от торца трубы до начала переходного участка высадки;

- расстояние от торца трубы до начала переходного участка высадки;

- минимальная длина резьбы с вершинами полного профиля от торца трубы;

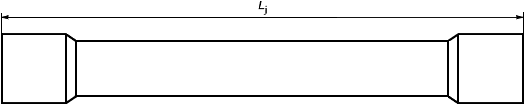

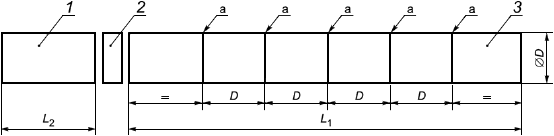

- длина трубы с учетом отделки концов;

- длина сопряжения при механическом свинчивании соединения с номинальными геометрическими параметрами;

- длина переходного участка наружной высадки;

- длина внутренней высадки;

- длина трубы;

![]() - длина муфты;

- длина муфты;

- номинальная детерминистическая нагрузка;

- коэффициент нагрузки;

- общая длина резьбы трубы;

|

- расстояние от торца трубы до плоскости ручного свинчивания;

|

- длина резьбы трубы с полным профилем;

- расчетная масса трубы;

- масса обычной муфты;

- масса муфты для обсадных труб

;

- масса муфты, удаляемая при выполнении специальной фаски;

- масса муфты со специальной фаской;

- увеличение массы трубы при наружной и внутренней высадках;

- увеличение массы трубы при наружной высадке;

- увеличение массы трубы при внутренней высадке;

![]() - расчетная масса трубы длиной

- расчетная масса трубы длиной ;

![]() - масса трубы без резьбы и высадки на единицу длины;

- масса трубы без резьбы и высадки на единицу длины;

- масса, удаляемая при нарезании резьбы на трубе;

![]() - масса трубы с резьбой и муфтой на единицу длины;

- масса трубы с резьбой и муфтой на единицу длины;

![]() - масса трубы после высадки на единицу длины;

- масса трубы после высадки на единицу длины;

- неопределенность модели;

- расстояние от торца муфты до плоскости ручного свинчивания;

![]() - крутящий момент;

- крутящий момент;

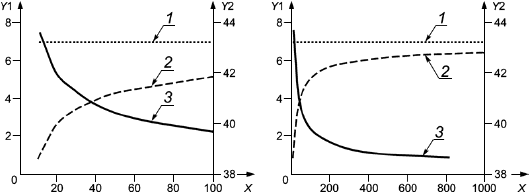

- число испытаний на смятие;

![]() - число испытаний;

- число испытаний;

- число витков в сопряжении;

- овальность;

- шаг резьбы;

- действующее давление;

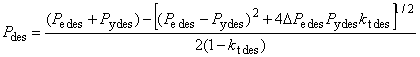

![]() - давление смятия;

- давление смятия;

- предельное давление;

![]() - давление смятия при наличии внутреннего давления;

- давление смятия при наличии внутреннего давления;

![]() - проектное давление смятия;

- проектное давление смятия;

![]() - проектное давление смятия с поправкой на внутреннее давление;

- проектное давление смятия с поправкой на внутреннее давление;

![]() - давление смятия с поправкой на осевое напряжение и внутреннее давление;

- давление смятия с поправкой на осевое напряжение и внутреннее давление;

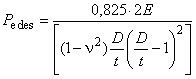

![]() - давление упругого смятия;

- давление упругого смятия;

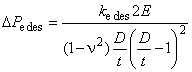

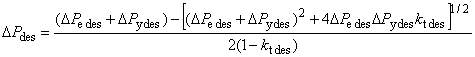

![]() - разность давлений упругого смятия;

- разность давлений упругого смятия;

![]() - проектное давление упругого смятия;

- проектное давление упругого смятия;

![]() - предельное давление упругого смятия;

- предельное давление упругого смятия;

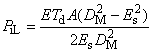

- вероятность отказа трубы при пластическом разрушении;

![]() - испытательное гидростатическое давление;

- испытательное гидростатическое давление;

![]() - внутреннее давление;

- внутреннее давление;

![]() - внутреннее давление при разрушении;

- внутреннее давление при разрушении;

![]() - внутреннее давление при появлении утечки;

- внутреннее давление при появлении утечки;

![]() - внутреннее давление при пластическом разрушении трубы с торцевым уплотнением;

- внутреннее давление при пластическом разрушении трубы с торцевым уплотнением;

![]() -

- с поправкой на осевую нагрузку и наружное давление;

![]() - изменение давления витков резьбы муфты и ниппеля друг на друга в результате свинчивания после приложения внутреннего давления;

- изменение давления витков резьбы муфты и ниппеля друг на друга в результате свинчивания после приложения внутреннего давления;

![]() - внутреннее давление возникновения текучести в тонкостенной трубе;

- внутреннее давление возникновения текучести в тонкостенной трубе;

![]() - внутреннее давление возникновения текучести в муфте;

- внутреннее давление возникновения текучести в муфте;

![]() - внутреннее давление возникновения текучести в толстостенной трубе с торцевым уплотнением;

- внутреннее давление возникновения текучести в толстостенной трубе с торцевым уплотнением;

![]() - внутреннее давление возникновения текучести в толстостенной трубе с открытыми торцами;

- внутреннее давление возникновения текучести в толстостенной трубе с открытыми торцами;

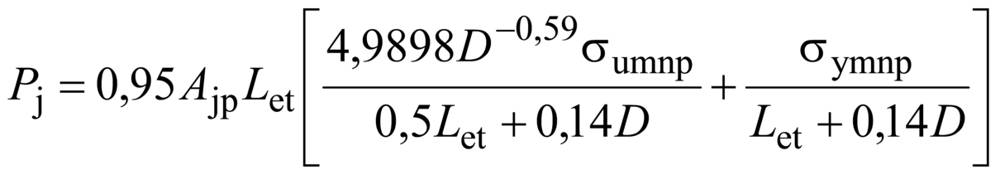

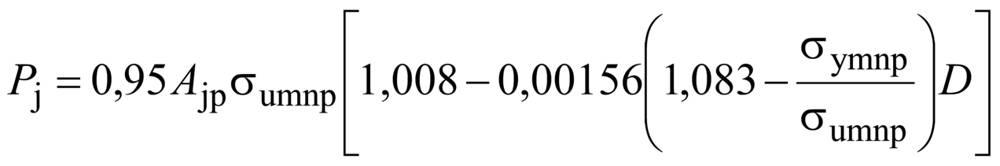

- прочность соединения;

![]() - разность давлений;

- разность давлений;

![]() - наружное давление;

- наружное давление;

![]() - предельное наружное давление при смятии;

- предельное наружное давление при смятии;

![]() - давление пластического смятия;

- давление пластического смятия;

![]() - давление среднего пластического смятия;

- давление среднего пластического смятия;

![]() - давление витков резьбы муфты и ниппеля друг на друга в результате свинчивания;

- давление витков резьбы муфты и ниппеля друг на друга в результате свинчивания;

![]() - предельное давление герметичности соединения;

- предельное давление герметичности соединения;

![]() - давление переходного смятия;

- давление переходного смятия;

![]() - предельное давление смятия;

- предельное давление смятия;

![]() - давление пластического смятия;

- давление пластического смятия;

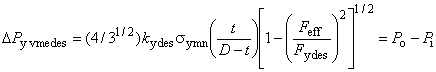

![]() - разность давлений пластического смятия;

- разность давлений пластического смятия;

![]() - проектное давление пластического смятия;

- проектное давление пластического смятия;

![]() - разность между давлением по фон Мизесу и по толщине стенки;

- разность между давлением по фон Мизесу и по толщине стенки;

![]() - давление смятия при достижении предела текучести;

- давление смятия при достижении предела текучести;

![]() - давление пластического смятия по Треску;

- давление пластического смятия по Треску;

![]() - предельное давление пластического смятия;

- предельное давление пластического смятия;

![]() - давление пластического смятия по фон Мизесу;

- давление пластического смятия по фон Мизесу;

- диаметр расточки в плоскости торца муфты;

- радиальная координата;

- радиус оправки (пуансона) для испытания на направленный загиб;

- радиус матрицы для испытания на направленный загиб;

![]() - остаточное напряжение при отрицательном сжатии на внутренней поверхности;

- остаточное напряжение при отрицательном сжатии на внутренней поверхности;

- срез по впадинам профиля треугольной резьбы;

- среднеквадратичное отклонение отношений

, используемых для регрессионного анализа;

- расстояние между пластинами при сплющивании;

- среднеквадратичная погрешность оценки по формуле регрессии;

- номинальная толщина стенки трубы;

- средняя толщина стенки без учета несовершенств типа трещин;

- средняя толщина стенки трубы;

- максимальная толщина стенки трубы;

- минимальная толщина стенки трубы;

- максимальная толщина стенки без учета несовершенств типа трещин;

- минимальная толщина стенки без учета несовершенств типа трещин;

- конусность;

- вектор случайных переменных;

- показатель надежности первого порядка;

- коэффициент деформации;

- логарифмическая деформация;

- деформация, соответствующая установленному минимальному пределу текучести;

- среднее значение;

- среднее значение давления смятия для набора результатов испытаний на смятие;

- средний расчетный эксцентриситет;

- среднее расчетное значение

;

- средняя расчетная овальность;

- среднее расчетное остаточное напряжение при отрицательном сжатии на внутренней поверхности;

- коэффициент Пуассона;

- число пи;

- вероятность отказа;

- угол специальной фаски;

- неучтенная доля популяции;

- среднеквадратичное отклонение;

- составляющая осевого напряжения, не вызванная изгибом;

- составляющая осевого напряжения, вызванная изгибом;

- истинное напряжение (напряжение Коши);

- эквивалентное напряжение;

- эффективное напряжение;

- напряжение в стенке трубы при гидростатическом испытании;

- тангенциальное напряжение;

- максимальное основное напряжение;

- радиальное напряжение;

- остаточное напряжение;

- среднеквадратичное отклонение набора результатов испытаний на смятие;

- пороговое напряжение;

![]() - предел прочности при растяжении представительного образца;

- предел прочности при растяжении представительного образца;

![]() - заданный минимальный предел прочности при растяжении;

- заданный минимальный предел прочности при растяжении;

![]() - заданный минимальный предел прочности при растяжении для муфты;

- заданный минимальный предел прочности при растяжении для муфты;

![]() - заданный минимальный предел прочности при растяжении для тела трубы;

- заданный минимальный предел прочности при растяжении для тела трубы;

![]() - предел прочности представительного образца при растяжении для тела трубы;

- предел прочности представительного образца при растяжении для тела трубы;

![]() - предел текучести представительного образца при растяжении;

- предел текучести представительного образца при растяжении;

![]() - эквивалентный предел текучести при наличии осевого напряжения;

- эквивалентный предел текучести при наличии осевого напряжения;

![]() - эквивалентное напряжение текучести при наличии осевого напряжения;

- эквивалентное напряжение текучести при наличии осевого напряжения;

![]() - заданный минимальный предел текучести при растяжении;

- заданный минимальный предел текучести при растяжении;

![]() - заданный минимальный предел текучести при растяжении для муфты;

- заданный минимальный предел текучести при растяжении для муфты;

![]() - заданный минимальный предел текучести при растяжении для тела трубы;

- заданный минимальный предел текучести при растяжении для тела трубы;

![]() - предел текучести представительного образца при растяжении для трубы;

- предел текучести представительного образца при растяжении для трубы;

![]() - удлинение при расчетной длине образца 50,0 мм;

- удлинение при расчетной длине образца 50,0 мм;

- касательное напряжение при кручении;

![]() - изменение массы при отделке концов.

- изменение массы при отделке концов.

(Измененная редакция, Изм. N 1).

5 Сокращения

В настоящем стандарте используют следующие сокращения:

ВС - тип упорного соединения обсадных труб с трапецеидальной резьбой;

EU - тип соединения насосно-компрессорных труб с высаженными наружу концами с треугольной резьбой;

FAD - диаграмма оценки вероятности разрушения;

LC - тип соединения обсадных труб с удлиненной треугольной резьбой;

NU - тип соединения насосно-компрессорных труб с треугольной резьбой;

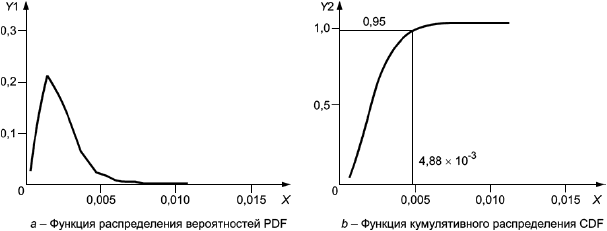

PDF - параметры функции распределения вероятностей;

CDF - функция кумулятивного распределения;

SC - тип соединения обсадных труб с короткой треугольной резьбой;

МКЭ - модель конечных элементов;

НКТН - тип соединения насосно-компрессорных труб с треугольной резьбой;

НКТВ - тип соединения насосно-компрессорных труб с высаженными наружу концами с треугольной резьбой;

НКМ - тип соединения насосно-компрессорных труб с трапецеидальной резьбой и узлом уплотнения "металл-металл";

ОТТМ - тип соединения обсадных труб с трапецеидальной резьбой;

ОТТГ - тип соединения обсадных труб с трапецеидальной резьбой и узлом уплотнения "металл-металл".

(Измененная редакция, Изм. N 1).

6 Трехмерная текучесть тела трубы

6.1 Общие положения

При анализе трехмерной текучести тела трубы используют критерий фон Мизеса. Упругое состояние, приводящее к возникновению текучести, возникает при наложении следующих факторов:

a) радиального и тангенциального напряжений, определенных по формулам Ламе для толстостенного цилиндра;

b) равномерного осевого напряжения от всех источников, кроме изгиба;

c) осевого напряжения изгиба для бруса Тимошенко;

d) напряжения сдвига при кручении моментом, направленным по оси трубы.

Более подробная информация по расчету трехмерной текучести тела трубы приведена в приложении А.

6.2 Допущения и ограничения

6.2.1 Общие положения

Формулы (1)-(7) основаны на приведенных в 6.2.2-6.2.5 допущениях.

6.2.2 Концентричность и окружность поперечного сечения трубы

Формулы для радиальных и тангенциальных напряжений, изгиба и кручения основаны на предположении, что сечение трубы состоит из наружной и внутренней окружностей, концентричных и имеющих правильную форму.

6.2.3 Изотропная текучесть

Предел текучести трубы предполагается не зависящим от направления. Предполагается, что свойства продольных и поперечных образцов идентичны, они обладают одинаковыми модулями упругости и пределами текучести при растяжении и сжатии.

6.2.4 Отсутствие остаточных напряжений

При определении возникновения текучести предполагается, что остаточными напряжениями, возникающими в ходе производственного процесса, можно пренебречь.

6.2.5 Неустойчивость поперечного сечения (смятие) и продольная неустойчивость (выгнутость)

При ![]() возможно смятие поперечного сечения из-за потери устойчивости еще до возникновения текучести. Случай смятия, когда наружное давление больше внутреннего, см. в разделе 8. Аналогично при

возможно смятие поперечного сечения из-за потери устойчивости еще до возникновения текучести. Случай смятия, когда наружное давление больше внутреннего, см. в разделе 8. Аналогично при ![]() 0 возможна потеря продольной устойчивости трубы до возникновения текучести, и изгибающие напряжения от выгнутости необходимо учитывать при проверке на текучесть.

0 возможна потеря продольной устойчивости трубы до возникновения текучести, и изгибающие напряжения от выгнутости необходимо учитывать при проверке на текучесть.

6.3 Требования к исходным данным

Для расчета трехмерной текучести тела трубы необходимы следующие исходные данные:

- изгиб трубы - обратная величина радиуса изгиба оси трубы, рад/м;

- номинальный наружный диаметр трубы, мм;

- осевое усилие, Н;

- заданный минимальный предел текучести при растяжении, МПа;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- внутреннее давление, МПа;

- наружное давление, МПа;

- приложенный крутящий момент, Н·м;

- номинальная толщина стенки трубы, мм.

6.4 Формула проектной трехмерной текучести тела трубы

Возникновение текучести определяется следующим равенством

![]() , (1)

, (1)

где ![]() соответствует упругому состоянию;

соответствует упругому состоянию;

- эквивалентное напряжение, МПа;

- заданный минимальный предел текучести при растяжении, МПа.

Эквивалентное напряжение вычисляют по формуле

![]() ; (2)

; (2)

при этом:

; (3)

; (3)

; (4)

; (4)

![]() ; (5)

; (5)

![]() ; (6)

; (6)

![]() ; (7)

; (7)

где - эквивалентное напряжение, МПа;

- радиальное напряжение, МПа;

- тангенциальное напряжение, МПа;

- составляющая осевого напряжения, не вызванная изгибом, МПа;

- составляющая осевого напряжения, вызванная изгибом, МПа;

- касательное напряжение при кручении, МПа;

- внутреннее давление, МПа;

- внутренний диаметр трубы, рассчитанный с коэффициентом

, равный

![]() , мм;

, мм;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- номинальная толщина стенки трубы, мм;

- наружное давление, МПа;

- номинальный наружный диаметр трубы, мм;

- радиальная координата,

![]() для

для ,

и

,

![]() для

для и

;

- внутренний диаметр трубы, равный

![]() , мм;

, мм;

- осевое усилие, Н;

- площадь поперечного сечения трубы, равная

![]() , мм

, мм;

- изгибающий момент, Н·м;

- момент инерции поперечного сечения трубы, равный

![]() , мм

, мм;

- модуль Юнга, равный 206,9 ГПа;

- изгиб трубы - обратная величина радиуса изгиба оси трубы, рад/м;

- приложенный крутящий момент, Н·м;

- полярный момент инерции поперечного сечения трубы, равный

![]() , мм

, мм.

Знак ± в формуле (6) указывает на то, что составляющая осевого напряжения, вызванная изгибом, может быть положительной (при растяжении) или отрицательной (при сжатии) в зависимости от положения рассматриваемой точки поперечного сечения. От изгиба в точках поперечного сечения, расположенных ближе к центру радиуса изгиба, чем продольная ось трубы, возникают сжимающие напряжения, а в точках поперечного сечения, расположенных дальше от центра радиуса изгиба, чем продольная ось трубы, возникают растягивающие напряжения.

Единицей измерения переменной является радиан на метр, что не характерно для нефтяной и газовой промышленности. Чаще применяемой единицей измерения переменной

является градус на 30 м. Для перевода единицы измерения градус на 30 м в радиан на метр правую часть формулы (6) необходимо умножить на постоянную

/(180·30) или 5,8178·10

.

При наличии изгиба формула (2) должна иметь 4 решения: для наружной и внутренней поверхности трубы при растяжении и сжатии. При наличии кручения формула (2) должна иметь 2 решения: для наружной и внутренней поверхности трубы. При отсутствии кручения и изгиба формула (2) должна иметь одно решение: для внутреннего радиуса трубы. Во всех случаях в формулу (1) следует подставлять наибольшее расчетное значение .

В результате расчета, приведенного в настоящем подразделе, определяют напряженное состояние, приводящее к текучести металла труб в случае наихудших свойств этого металла, т.е. при минимально допустимых значениях этих свойств. Толщину стенки трубы при этом принимают равной минимально допустимой толщине стенки при эксцентриситете, являющемся естественным фактором процесса производства труб.

6.5 Применение формулы проектной трехмерной текучести тела трубы к трубам для трубопроводов

Предел текучести тела труб для трубопроводов может быть рассчитан по приведенным выше формулам с учетом ограничений, приведенных в 6.2.

6.6 Примеры расчета

6.6.1 Расчет проектной текучести тела трубы по формулам Ламе в случае, когда наружное давление, изгиб и кручение равны нулю

Формулы Ламе для расчета радиальных и тангенциальных напряжений основаны на формулах трехмерного равновесия поперечного сечения трубы в состоянии линейной упругости. Поскольку это формулы для трехмерного измерения, то они обеспечивают наиболее точный расчет напряжений в трубе. Далее рассмотрены два вида таких формул: для труб с открытыми торцами, с осевыми напряжениями, равными нулю, и для труб с торцевым уплотнением, с осевыми напряжениями от действия внутреннего давления на торцевое уплотнение.

6.6.1.1 Формула проектной текучести для труб с торцевым уплотнением

Возникновение текучести в толстостенных трубах с торцевым уплотнением является особым случаем формул (1) и (2), когда отсутствуют наружное давление, изгиб и кручение. Осевое напряжение создается только действием внутреннего давления на торцевое уплотнение.

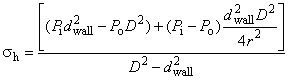

Формулу проектной текучести для труб с торцевым уплотнением с учетом формул Ламе для радиальных и тангенциальных напряжений выводят из формулы (2). Окончательная формула для расчета внутреннего давления возникновения текучести металла толстостенных труб с торцевым уплотнением имеет вид

, (8)

, (8)

где - заданный минимальный предел текучести при растяжении, МПа;

- номинальный наружный диаметр трубы, мм;

- внутренний диаметр трубы, рассчитанный с коэффициентом

, равный

![]() , мм;

, мм;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- номинальная толщина стенки трубы, мм;

- внутренний диаметр трубы, равный

![]() , мм.

, мм.

В формуле (8) не учтено осевое растяжение, поскольку оно создается внутренним давлением на торцевое уплотнение труб. В более общем случае, когда осевое напряжение создается иными факторами, оно учитывается критерием трехмерной текучести по формулам (1) и (2).

6.6.1.2 Формула проектной текучести тела трубы с открытыми торцами при отсутствии наружного давления и осевой нагрузки

Возникновение текучести в толстостенных трубах с открытыми торцами является особым случаем формул (1) и (2), когда отсутствуют равномерная осевая нагрузка, наружное давление, изгиб и кручение.

Формулу проектной текучести тела труб с открытыми торцами с учетом формул Ламе для радиальных и тангенциальных напряжений выводят из формулы (2). Окончательная формула для расчета внутреннего давления возникновения текучести в толстостенных трубах с открытыми торцами , МПа, имеет вид

, (9)

, (9)

где - заданный минимальный предел текучести при растяжении, МПа;

- номинальный наружный диаметр трубы, мм;

- внутренний диаметр трубы, рассчитанный с коэффициентом

, равный

![]() , мм;

, мм;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- номинальная толщина стенки трубы, мм.

В более общем случае, когда осевое напряжение не равно нулю, оно учитывается критерием трехмерной текучести по формулам (1) и (2).

6.6.2 Давление возникновения текучести тела трубы по формуле Барлоу

6.6.2.1 Общие положения

Формула Барлоу для расчета давления возникновения текучести тела трубы основана на приближенной формуле одномерной (не трехмерной) текучести фон Мизеса и приближенной расчетной формуле тангенциального напряжения в трубе. Формула Барлоу аппроксимирует тангенциальные напряжения и затем приравнивает эту аппроксимацию к пределу текучести. Такая аппроксимация является менее точной, чем расчет по формуле Ламе в 6.6.1. Поскольку формула Барлоу не учитывает осевые усилия, то при расчете по ней нет разницы между трубой с торцевым уплотнением, трубой с открытыми концами и трубой, на концы которой действует растягивающая нагрузка.

6.6.2.2 Формула проектной одномерной текучести под действием давления

Формула для расчета внутреннего давления возникновения текучести металла тонкостенных труб имеет вид

![]() , (10)

, (10)

где ![]() - внутреннее давление возникновения текучести в тонкостенной трубе, МПа;

- внутреннее давление возникновения текучести в тонкостенной трубе, МПа;

- заданный минимальный предел текучести при растяжении, МПа;

- внутренний диаметр трубы, рассчитанный с коэффициентом

, равный

![]() , мм;

, мм;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- номинальная толщина стенки трубы, мм;

- номинальный наружный диаметр трубы, мм.

На формулу (10) распространяются те же допущения и ограничения, что и на более общие формулы, из которых она может быть выведена (6.2).

6.6.3 Осевое усилие при возникновении текучести тела трубы по формуле Барлоу

Предел текучести тела трубы представляет собой напряжение под действием осевого усилия при отсутствии внутреннего и внешнего давлений, изгиба и кручения. Осевое усилие при возникновении текучести рассчитывают по следующей формуле

![]() , (11)

, (11)

где ![]() - осевое усилие при возникновении текучести по формуле Барлоу, Н;

- осевое усилие при возникновении текучести по формуле Барлоу, Н;

- заданный минимальный предел текучести при растяжении, МПа;

- площадь поперечного сечения трубы, равная

![]() , мм

, мм;

- номинальный наружный диаметр трубы, мм;

- внутренний диаметр трубы, равный

![]() , мм;

, мм;

- номинальная толщина стенки трубы, мм.

6.6.4 Возникновение текучести тела трубы при отсутствии изгиба и кручения

При отсутствии изгиба и кручения формула (2) приобретает вид

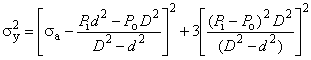

![]() , (12)

, (12)

где - эквивалентное напряжение, МПа;

- радиальное напряжение, МПа;

- тангенциальное напряжение, МПа;

- составляющая осевого напряжения, не вызванная изгибом, МПа.

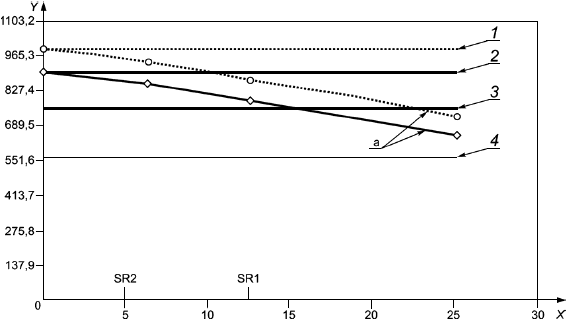

Пример - Труба с нижним открытым торцом опущена в вертикальную скважину, наполненную жидкой средой плотностью 1,080 кг/дм. Внутреннее и наружное давления на любой глубине одинаковы, а нижний конец трубы испытывает осевое сжатие, равное произведению давления жидкой среды на поперечное сечение тела трубы. Наружный диаметр трубы - 244,48 мм, толщина стенки - 13,48 мм,

- 0,875. Принимаем плотность стали равной 7,85 кг/дм

и пренебрегаем соединениями. Необходимо рассчитать, не возникнет ли текучесть самого верхнего сечения трубы, если опустить трубу на глубину 3000 м. Минимальный предел текучести трубы - 551,6 МПа. Результаты расчета приведены в таблице 1.

Поскольку в этом примере изгиб и кручение отсутствуют, можно не вычислять для наружной и внутренней поверхностей трубы, поскольку текучесть всегда возникает на внутренней поверхности. Но в данном примере приведен расчет для обеих поверхностей.

Поскольку эквивалентное напряжение меньше предела текучести, то в самом верхнем сечении текучесть металла не наступит.

Таблица 1 - Пример расчета возникновения текучести при отсутствии изгиба и кручения

Параметр | Значение |

Нагрузка | |

1995717 Н | |

31,73 МПа | |

31,73 МПа | |

0°/30 м | |

- | |

Геометрические параметры | |

244,48 мм | |

13,84 мм | |

0,875 | |

Свойства металла | |

206,9 ГПа | |

Расчетные значения | |

216,80 мм | |

220,26 мм | |

10028 мм | |

66920762 мм | |

133841524 мм | |

199,01 МПа | |

Внутренняя поверхность | |

- | |

-31,73 МПа | |

-31,73 МПа | |

- | |

| 230,74 МПа |

| 230,74 МПа |

Наружная поверхность | |

- | |

-31,73 МПа | |

-31,73 МПа | |

- | |

| 230,74 МПа |

| 230,74 МПа |

7 Пластическое разрушение тела трубы

7.1 Общие положения

По формуле проектного давления пластического разрушения определяют фактическое разрушение тела трубы под действием внутреннего давления. В то время как по формуле из раздела 6 определяют возникновение пластической деформации, а не потерю целостности трубы, по формулам проектного давления пластического разрушения определяют способность трубы выдерживать внутреннее давление без потери герметичности.

Формулы проектного давления пластического разрушения учитывают минимальные допустимые толщину стенки и номинальный наружный диаметр трубы, максимальную глубину несовершенств, не выявленных системой контроля, вязкость разрушения и деформационное упрочнение металла, предел прочности трубы. Предел текучести не оказывает непосредственного влияния на давление пластического разрушения, но влияет на коэффициент упрочнения .

Формулы проектного давления пластического разрушения могут быть выведены на основе механики равновесия трубы в сочетании с моделью пластичности трубы и моделью влияния несовершенств. Выбор основной формулы, применение этой формулы к стандартным трубам и сопоставление формулы с результатами испытаний подробно рассмотрены в приложении В, а также в стандарте [3].

Формулы предельных значений давления пластического разрушения и формулы проектного давления основаны на трех взаимосвязанных положениях:

a) формуле равновесия пластического разрушения трубы с известными минимальной допустимой толщиной стенки и номинальным наружным диаметром;

b) уменьшении допустимой минимальной толщины стенки на глубину несовершенств, не выявленных системой контроля;

c) критерии минимальной вязкости, при которой происходит пластическое разрушение.

Эти формулы применимы для труб, находящихся под действием давления и осевой нагрузки, но не применимы для определения стойкости труб при усталостных нагрузках. Вычитание из толщины стенки трубы глубины несовершенств и учет вязкости металла труб основаны на механике разрушения, которая связывает измеренную вязкость разрушения образцов труб с расчетной интенсивностью напряжений в вершине трещины (J-интегралы) как функцию от глубины несовершенств. Подробнее - см. приложение В.

7.2 Допущения и ограничения

Эти формулы применимы только в том случае, когда металл трубы в данной среде обладает достаточно высокой вязкостью, соответствующей минимальному критерию, в соответствии с которым деформация трубы в данной среде вплоть до разрушения имеет пластический, а не хрупкий характер даже при наличии незначительных несовершенств.

Напряжения изгиба, возникающие, например, при изогнутости или кривизне скважины, не входят в расчетную формулу давления пластического разрушения. Поэтому формула проектного давления пластического разрушения не применима для трубы в изогнутой или криволинейной скважине.

7.3 Требования к исходным данным

7.3.1 Общие положения

Для выполнения расчета давления пластического разрушения тела трубы необходимы следующие исходные данные:

- глубина несовершенства, сопоставимая с конкретным уровнем приемки, т.е. наибольшая глубина несовершенства типа трещины, которая может быть принята системой контроля как допустимое несовершенство, мм. Так, при контроле труб толщиной стенки 12,7 мм с уровнем приемки 5%

равна 0,635 мм;

- номинальный наружный диаметр трубы, мм;

- заданный минимальный предел прочности при растяжении, МПа;

- коэффициент прочности при разрушении, полученный по результатам испытаний и равный 1,0 - для труб из стали L80 тип 13Cr после закалки и отпуска (с мартенситной структурой) и 2,0 - для труб после прокатки и нормализации; при отсутствии результатов испытаний принимается равным 2,0. Значение коэффициента для конкретного металла трубы может быть установлено при проведении испытания;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- коэффициент упрочнения для кривой истинного напряжения-деформации, полученной при испытании на одноосное растяжение (см. В.2.3.3, приложение В);

- номинальная толщина стенки трубы, мм.

7.3.2 Определение коэффициента упрочнения

При отсутствии информации о напряжениях и деформациях коэффициент выбирают из таблицы 2.

Таблица 2 - Рекомендуемые значения коэффициента упрочнения для формулы проектного давления пластического разрушения

Группа прочности | |

Н40 | 0,14 |

J55 | 0,12 |

K55 | 0,12 |

М65 | 0,12 |

K72 | 0,11 |

N80 | 0,10 |

L80 тип 1 | 0,10 |

L80 тип 9Cr, L80 тип 13Cr | 0,10 |

С90 | 0,10 |

R95 | 0,09 |

Т95 | 0,09 |

Р110 | 0,08 |

Q125 | 0,07 |

Q135 | 0,06 |

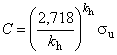

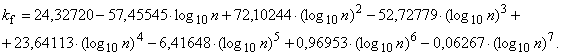

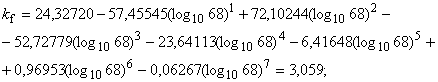

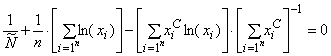

Если группа прочности материала неизвестна, но материал не подвергается значительному упрочнению, то коэффициент может быть определен по следующей формуле

![]() , (13)

, (13)

где - коэффициент упрочнения для кривой истинного напряжения-деформации, полученной при испытании на одноосное растяжение (см. В.2.3.3, приложение В);

- коэффициент пересчета напряжений, равный 1,18·10

МПа

;

- предел текучести представительного образца при растяжении, МПа.

Формула проектного давления пластического разрушения труб сравнительно мало зависит от коэффициента . Однако при использовании материала со значительным упрочнением, такого как двухфазные стали, необходимо определить

точнее, чтобы избежать завышенного прогноза стойкости к пластическому разрушению. Для таких материалов значения

могут достигать 0,30.

7.3.3 Определение коэффициента прочности при разрушении

7.3.3.1 Общие положения

Этот коэффициент характеризует влияние вязкости металла на пластическое разрушение при наличии трещины глубиной . Нет необходимости определять этот коэффициент для каждого заказа, достаточно определить его для определенного технологического варианта труб, изготовляемых по определенному плану контроля процесса. Для материала с высокой вязкостью коэффициент равен 1,0 или менее и влияние трещины на давление пластического разрушения будет не больше, чем глубина самой трещины. Однако для материала с пониженной вязкостью коэффициент

может быть равен 2,0 и влияние трещины становится таким, как будто трещина имеет глубину, вдвое превышающую фактическую.

Если значение для материала не определялось, его можно принять равным 2,0. Установлено, что

равно 1,0 для труб с мартенситной структурой, подвергнутых закалке и отпуску, и для сталей типа 13Сr. Значение коэффициента может быть установлено для конкретного материала при испытании. Для расчета

может быть использован один из двух методов, приведенных далее.

7.3.3.2 Аналитический метод определения

Рекомендуется следующая процедура:

a) Создают модель конечных элементов (МКЭ) трубы для трех разных значений глубины трещины: 0%, 5% и 12,5% номинальной толщины стенки. Трещину моделируют как продольную трещину бесконечной длины на внутренней поверхности трубы. В модели рассматривают номинальную толщину стенки трубы (без учета эксцентриситета) и типичную кривую напряжение-деформация для рассматриваемой группы прочности.

b) Модель МКЭ используют для имитации приложения внутреннего давления с целью расчета J-интеграла в функции от внутреннего давления (стандарт [3], примеры в В.7.2, приложение В).

c) Экспериментальным путем находят критическое значение стойкости металла к разрушению в воздушной среде для группы прочности труб.

представляет собой параметр, определяемый по методу испытания, приведенному в стандарте [4].

d) Каждую кривую конечного элемента J-интеграла заканчивают при критическом значении , измеренном экспериментально. Внутреннее давление, соответствующее этой конечной точке, в которой J-интеграл равен

, представляет собой давление разрушения при наличии трещины в металле с вязкостью, характеризуемой

.

e) Давление разрушения для металла с трещиной, глубина которой составляет 5%, делят на давление разрушения для металла без трещины, используя для этого результаты моделирования МКЭ и измерения . Затем полученное соотношение приравнивают к

![]() , где

, где - отношение глубины трещины к заданной толщине стенки трубы, например в данном случае 5%. Из этой формулы находят значение коэффициента прочности при разрушении

.

f) Расчет повторяют с результатами, полученными по МКЭ для трещины глубиной 12,5%.

g) Находят среднее значений для значений, полученных по перечислениям е) и f), и используют его в формуле проектного давления разрушения.

7.3.3.3 Экспериментальный метод определения

Вместо измерения и расчета методом конечных элементов можно определить

, проведя испытания на разрушение трубы без несовершенства типа трещины, трубы с несовершенством глубиной 5% и глубиной 12,5%. Затем необходимо установить соотношение давлений разрушения, как описано в 7.3.3.2, перечисление е), и рассчитать

. Трудность при таком подходе заключается в том, что результат будет некорректным при недостаточной острой форме несовершенства. Надрез, выполненный механическим или электроэрозионным способом, не пригоден для этой цели. Несовершенство типа трещины необходимо создать в процессе изготовления трубы или путем создания усталостной трещины. В целом МКЭ в сочетании с измерением

является более легко осуществимым методом.

7.3.3.4 Чувствительность

Коэффициент мало зависит от группы прочности трубы и в основном зависит от технологического процесса, а при постоянстве процесса меняется слабо. Это связано с тем, что

представляет лишь потенциальное усиление стойкости трубы к наличию трещины при нагружении до разрушения. По этой причине рекомендуется определять

только для конкретной группы прочности, а не для конкретных размеров труб или заказов.

7.4 Формулы проектного давления пластического разрушения тела трубы с торцевым уплотнением

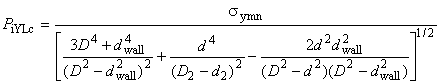

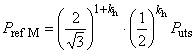

Минимальное внутреннее давление при пластическом разрушении трубы с торцевым уплотнением , МПа, вычисляют по следующей формуле

![]() , (14)

, (14)

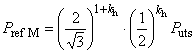

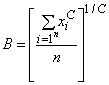

где - поправочный коэффициент, учитывающий деформацию трубы и деформационное упрочнение металла, равный

![]() ;

;

- коэффициент упрочнения для кривой истинного напряжения-деформации, полученной при испытании на одноосное растяжение (см. В.2.3.3, приложение В);

- заданный минимальный предел прочности при растяжении, МПа;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- номинальная толщина стенки трубы, мм;

- коэффициент прочности при разрушении, полученный по результатам испытаний и равный 1,0 - для труб из стали L80 тип 13Сr после закалки и отпуска (с мартенситной структурой) и 2,0 - для труб после прокатки и нормализации; при отсутствии результатов испытаний принимается равным 2,0. Значение коэффициента для конкретного металла трубы может быть установлено при проведении испытания;

- глубина несовершенства, сопоставимая с конкретным уровнем приемки, т.е. наибольшая глубина несовершенства типа трещины, которая может быть принята системой контроля как допустимое несовершенство, мм. Так, при контроле труб толщиной стенки 12,7 мм с уровнем приемки 5%

равна 0,635 мм;

- номинальный наружный диаметр трубы, мм.

По выбранному значению рассчитывают среднее значение внутреннего давления при пластическом разрушении трубы с торцевым уплотнением

, прогнозируемого в соответствии с условиями текучести по Треску и по фон Мизесу.

Коэффициент учитывает минимальное отклонение толщины стенки трубы без учета несовершенств. Это значение может быть откорректировано, если другая минимальная толщина стенки обеспечивается технологическим процессом или требованиями поставки.

Несовершенства типа трещин учитываются коэффициентом . Произведение

на

представляет собой дополнительное уменьшение минимальной толщины стенки, связанное с наличием несовершенств типа трещин, не выявленных системой контроля, и расположение которых совпадает с минимальной толщиной стенки. Такое наложение минимальной толщины стенки и несовершенств типа трещин зависит от частоты появления минимальной стенки и частоты появления несовершенств острой формы и глубиной, сопоставимой с уровнем приемки.

При детерминистическом подходе необходимо проводить расчет давления пластического разрушения с запасом, при этом принимают частоту появления несовершенств равной 100% и глубину несовершенств считают равной уровню приемки.

При вероятностном подходе в расчете давления разрушения по приложению В глубину несовершенства также принимают равной уровню приемки, но учитывают фактическую частоту появления минимальной стенки и несовершенств острой формы и глубиной, сопоставимой с уровнем приемки.

7.5 Учет влияния осевого растяжения и наружного давления

7.5.1 Общие положения

Формула (12) выведена для труб с торцевым уплотнением, осевое растяжение которых вызывает только внутреннее давление, действующее на внутреннюю поверхность труб с уплотнением. Это особый случай более общей ситуации, при которой в трубе может возникнуть разрушающее максимальное внутреннее давление при одновременном действии случайного наружного давления и случайного осевого растяжения или сжатия. Эти комбинированные нагрузки определяют, когда труба перейдет в состояние текучести и какие пластические деформации возникнут в ней к моменту разрушения. Может быть найден фундаментальный критерий разрушающей нагрузки, но это уже более сложная задача, решаемая при помощи формул фон Мизеса или Треска для поверхности текучести в зависимости от осевых, радиальных и тангенциальных напряжений.

Кроме того, пластическое разрушение под действием давления является преобладающим механизмом разрушения трубы только в том случае, когда осевое растяжение незначительно. При значительном осевом растяжении и незначительном внутреннем избыточном давлении осевая нагрузка (предшествующая образованию шейки и осевому разрушению трубы) будет максимальной еще до достижения максимального давления.

Далее приведены формулы разрушения под действием давления и образования шейки при комбинированных нагрузках вместе с критерием, позволяющим определить, что произойдет раньше. При этом использовано понятие "эффективное осевое растяжение", связанное с понятием "эффективное осевое напряжение", приведенным в А.1.3.2.4 (приложение А). Эти приближенные формулы для эффективного осевого растяжения имеют более высокую точность по сравнению с теоретическим решением по [5]. В стандарте [3], пункт В.6.2 приложения В, приведено соответствие результатов расчета при комбинированной нагрузке экспериментальным данным.

При отрицательных значениях эффективного осевого растяжения, т.е. при эффективном осевом сжатии, труба может быть выгнутой, как и колонна, что зависит от надежности боковых опор. Если выгнутость достаточно эффективно предотвращают, то формула для разрушения под действием комбинированной нагрузки может быть применима также и при эффективном осевом сжатии. Однако при значительном осевом сжатии возможна локальная выгнутость стенки трубы, приводящая к ее разрушению. В этом случае формула разрушения под действием комбинированной нагрузки неприменима.

7.5.2 Формула проектного давления пластического разрушения под действием комбинированной нагрузки

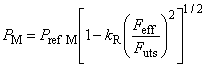

При наличии наружного давления и осевого растяжения или сжатия, отличающегося от создаваемого внутренним давлением на торцевое уплотнение, общая формула для расчета давления пластического разрушения имеет вид

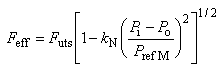

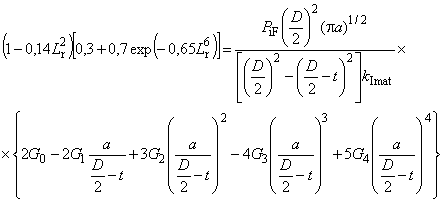

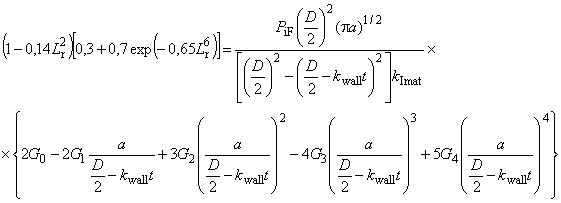

![]() , (15)

, (15)

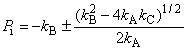

где

, (16)

, (16)

при этом

![]() ; (17)

; (17)

![]() ; (18)

; (18)

![]() ; (19)

; (19)![]() ; (20)

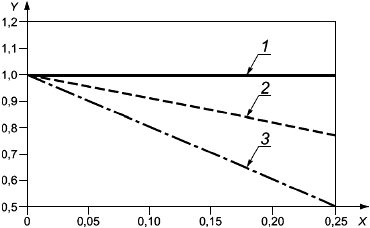

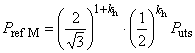

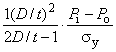

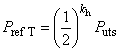

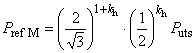

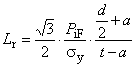

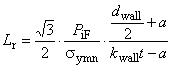

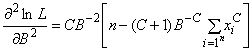

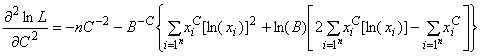

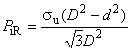

; (20)![]() (см. рисунок 1); (21)

(см. рисунок 1); (21) ; (22)

; (22) ; (23)

; (23)![]() , (24)

, (24)

где -

с поправкой на осевую нагрузку и наружное давление, МПа;

- внутреннее давление при пластическом разрушении трубы с торцевым уплотнением, МПа;

- наружное давление, МПа;

- осевое усилие, Н;

- номинальная толщина стенки трубы, мм;

- номинальный наружный диаметр трубы, мм;

- составляющая осевого напряжения, не вызванная изгибом, МПа;

- эффективное осевое усилие, Н, т.е. для совершенных труб - усилие, создающее осевое напряжение, дополнительное к напряжению, создаваемому внутренним и наружным давлениями в трубах с торцевым уплотнением;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- коэффициент прочности при разрушении, полученный по результатам испытаний и равный 1,0 - для труб из стали L80 тип 13Сr после закалки и отпуска (с мартенситной структурой) и 2,0 - для труб после прокатки и нормализации; при отсутствии результатов испытаний принимается равным 2,0. Значение коэффициента для конкретного металла труб может быть установлено при проведении испытания;

- глубина несовершенства, сопоставимая с конкретным уровнем приемки, т.е. наибольшая глубина несовершенства типа трещины, которая может быть принята системой контроля как допустимое несовершенство, мм. Так при контроле труб толщиной стенки 12,7 мм с уровнем приемки 5%

равна 0,635 мм;

- заданный минимальный предел прочности при растяжении, МПа;

- коэффициент упрочнения для кривой истинного напряжения-деформации, полученной при испытании на одноосное растяжение (таблица 2).

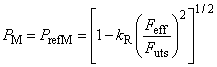

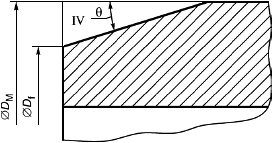

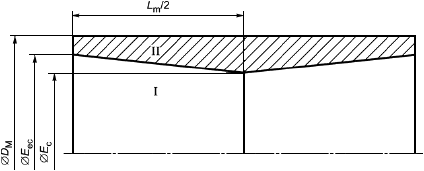

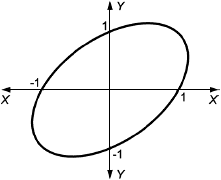

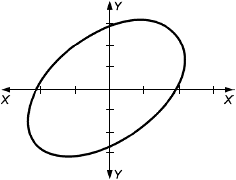

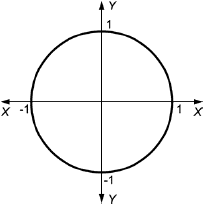

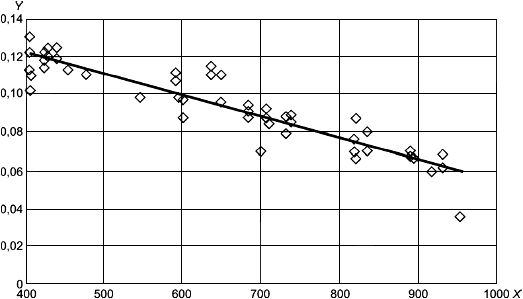

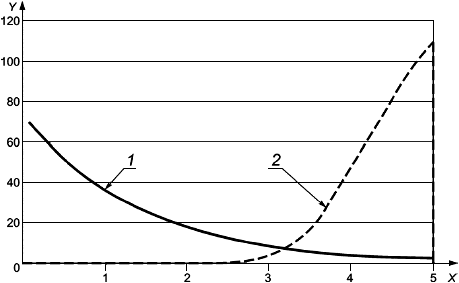

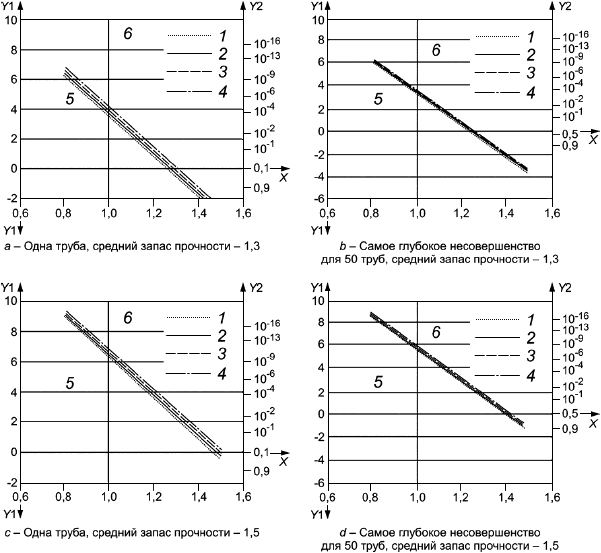

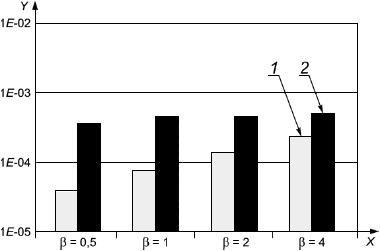

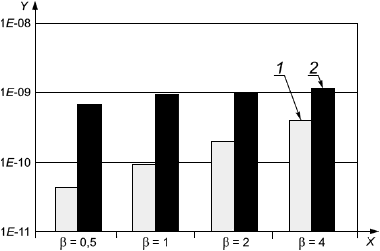

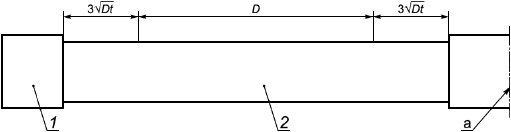

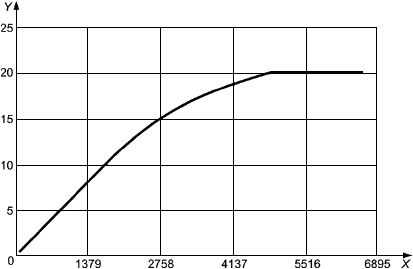

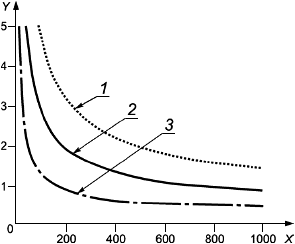

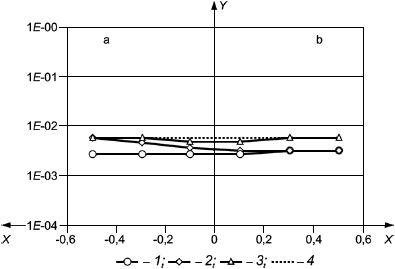

На рисунке 1 приведено графическое изображение формулы (15) совместно с фактической кривой разрушения.

1 - разрушение (фактическое); 2 - разрушение [формула (15)]; 3 - переходная прямая; 4 - образование шейки [формула (26)]; 5 - локальная выгнутость

Примечания

1 По оси -

![]() при эффективном осевом растяжении.

при эффективном осевом растяжении.

2 По оси -

![]() при перепаде давлений.

при перепаде давлений.

Рисунок 1 - Иллюстрация влияния эффективного осевого растяжения и наружного давления на пластическое разрушение трубы

Для труб с торцевым уплотнением эффективное осевое усилие равно нулю и формула (15) сводится к формуле (14).

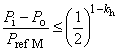

Формула разрушения справедлива, т.е. разрушение под действием давления произойдет до образования шейки, если

. (25)

. (25)

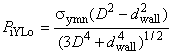

7.5.3 Формула проектного усилия образования шейки под действием комбинированной нагрузки

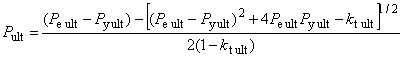

При наличии внутреннего и наружного давлений общая формула усилия образования шейки имеет вид

, (26)

, (26)

где

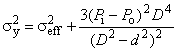

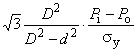

![]() ; (27)

; (27)

![]() ; (28)

; (28)

![]() ; (29)

; (29)

![]() ; (30)

; (30)

; (31)

; (31)

![]() , (32)

, (32)

при этом - эффективное осевое усилие, Н, т.е. для совершенных труб - усилие, создающее осевое напряжение, дополнительное к напряжению, создаваемому внутренним и наружным давлениями в трубах с торцевым уплотнением;

- внутреннее давление, МПа;

- наружное давление, МПа;

- осевое усилие, Н;

- номинальная толщина стенки трубы, мм;

- номинальный наружный диаметр трубы, мм;

- составляющая осевого напряжения, не вызванная изгибом, МПа;

- коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы, равный 0,875 для предельного отклонения минус 12,5%;

- коэффициент прочности при разрушении, полученный по результатам испытаний и равный 1,0 - для труб из стали L80 тип 13Сr после закалки и отпуска (с мартенситной структурой) и 2,0 - для труб после прокатки и нормализации; при отсутствии результатов испытаний принимается равным 2,0. Значение коэффициента для конкретного металла труб может быть установлено при проведении испытания;

- глубина несовершенства, сопоставимая с конкретным уровнем приемки, т.е. наибольшая глубина несовершенства типа трещины, которая может быть принята системой контроля как допустимое несовершенство, мм. Так при контроле труб толщиной стенки 12,7 мм с уровнем приемки 5%

равна 0,635 мм;

- заданный минимальный предел прочности при растяжении, МПа;

- коэффициент упрочнения для кривой истинного напряжения-деформации, полученной при испытании на одноосное растяжение (таблица 2).

При нулевом давлении эффективное осевое усилие равно истинному осевому усилию и формула (26) для максимального осевого усилия сводится к пределу прочности.

Формула усилия образования шейки справедлива, т.е. образование шейки под действием давления происходит до разрушения, если

. (33)

. (33)

7.5.4 Граница между разрушением под действием давления и образованием шейки

Сравнивая формулы (15) и (26), можно отметить, что образование шейки происходит до разрушения под действием давления, если

![]() . (34)

. (34)

Этот критерий, показанный на рисунке 1 (позиция 3), определяет границу между образованием шейки и разрушением трубы под действием давления.

7.5.5 Асимметричная локальная выгнутость под действием комбинированных нагрузок

Как показано на рисунке 1, в интервале осевого сжатия, т.е. при отрицательных значениях эффективного осевого усилия, формула (15) дает завышенное значение по сравнению с фактическим давлением пластического разрушения и предельным давлением, при котором происходит локальная выгнутость стенки трубы. С целью сближения кривых, построенных по фактическому давлению разрушения и по формуле (15), может быть разработана формула типа (16) с иным коэффициентом [формула (24)], однако вывод такой отдельной формулы не имеет большого практического значения.

7.6 Примеры расчета

7.6.1 Пластическое разрушение трубы с торцевым уплотнением

Для трубы, находящейся под действием внутреннего давления, эффективное осевое усилие равно нулю и формулы (13) и (14) являются тождественными. Кроме того, при проведении испытания на разрушение труб с торцевым уплотнением при дополнительной осевой нагрузке, действующей на концы труб, эффективное осевое усилие является заданным и формула (15) может быть использована непосредственно для расчета давления пластического разрушения при любом значении эффективного осевого усилия.

Необходимо рассчитать давление пластического разрушения трубы наружным диаметром 177,8 мм, толщиной стенки 11,51 мм, группы прочности Р110. Труба имеет торцевое уплотнение, дополнительная осевая нагрузка отсутствует. Используем коэффициент деформационного упрочнения по таблице 2 и примем уровень приемки равным 5%.

В таблице 3 приведены результаты расчета.

Таблица З - Пример расчета давления пластического разрушения трубы с торцевым уплотнением

Параметр | Значение |

Нагрузка | |

- | |

Геометрические параметры | |

177,8 мм | |

11,51 мм | |

0,875 | |

Свойства металла | |

206,9 ГПа | |

862 МПа | |

Расчетные значения | |

0,08 | |

0,575 мм | |

1 | |

99,7 МПа | |

7.6.2 Пластическое разрушение при действии осевой нагрузки

Если известна осевая нагрузка, действующая на трубу, разность давлений нельзя рассчитать непосредственно по формуле (15), поскольку эффективное осевое усилие является функцией

. Решение можно найти методом итерации или переписав формулу (15) в виде квадратного уравнения с неизвестным

.

Необходимо рассчитать давление пластического разрушения трубы наружным диаметром 177,80 мм, толщиной стенки 11,51 мм, группы прочности Р110. Осевая сжимающая нагрузка составляет 889600 Н. Используем коэффициент деформационного упрочнения по таблице 2 и примем уровень приемки равным 5%.

В таблице 4 приведены результаты расчета.

Таблица 4 - Пример расчета давления пластического разрушения трубы под действием осевой нагрузки

Параметр | Значение |

Нагрузка | |

-889600 H | |

- | |

Геометрические параметры | |

177,8 мм | |

11,51 мм | |

0,875 | |

Свойства металла | |

206,9 ГПа | |

862 МПа | |

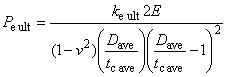

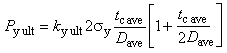

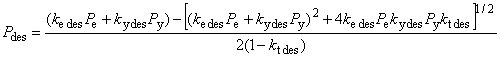

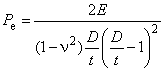

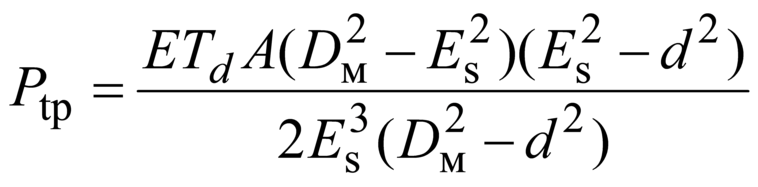

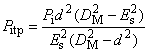

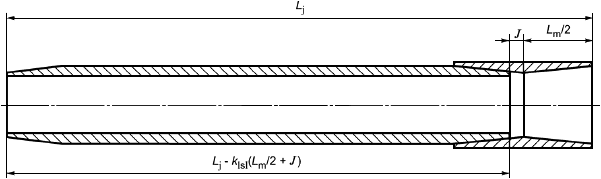

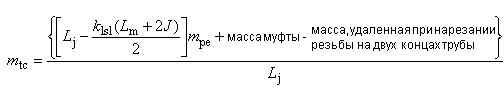

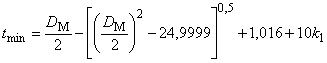

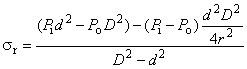

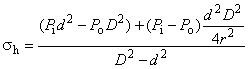

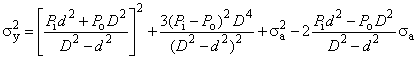

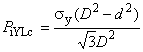

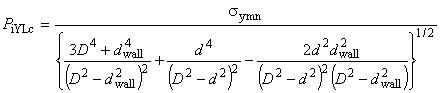

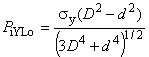

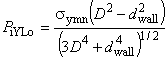

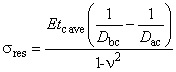

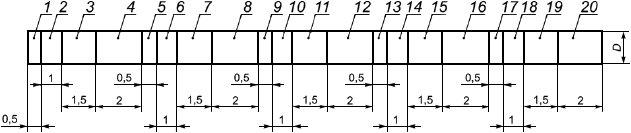

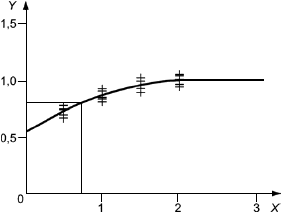

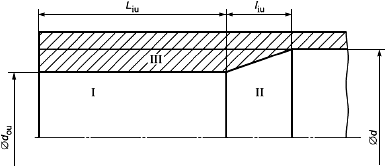

Расчетные значения | |