ГОСТ Р 56946-2016

(ИСО 13500:2008)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

МАТЕРИАЛЫ БУРОВЫХ РАСТВОРОВ

Технические условия и испытания

Petroleum and natural gas industries. Drilling fluid materials. Specifications and tests

ОКС 75.180.10

ОКП 36 6100

Дата введения 2016-12-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальный институт нефти и газа" (ООО "НИНГ") и Обществом с ограниченной ответственностью "Научно-производственным объединением "Химбурнефть" (ООО "НПО "Химбурнефть") на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2016 г. N 530-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13500:2008* "Нефтяная и газовая промышленность. Материалы для приготовления буровых растворов. Технические условия и испытания" (ISO 13500:2008 "Petroleum and natural gas industries - Drilling fluid materials - Specifications and tests", MOD) путем включения дополнительных положений, фраз, слов, ссылок, показателей, их значений и внесения изменений по отношению к тексту применяемого международного стандарта для учета потребности национальной экономики Российской Федерации и особенностей российской национальной стандартизации, которые выделены полужирным курсивом (подчеркиванием сплошной горизонтальной линией), а также невключения отдельных структурных элементов, ссылок и дополнительных элементов. Объяснения причин внесения этих изменений и сопоставление структуры стандартов приведены в дополнительных приложениях ДЕ и ДД.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", приложениях ДД и ДЕ приводятся обычным шрифтом, отмеченные в этих разделах знаком "**" выделены курсивом, остальные по тексту документа выделены полужирным курсивом. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В целях добровольного многократного использования настоящий стандарт содержит общие технические характеристики, методы их контроля, единые методы испытаний, требования безопасности, требования к упаковке, маркировке и хранению материалов, применяемых в буровых растворах.

Испытания материалов буровых растворов, предназначенных для применения при строительстве скважин, проводятся с целью подтверждения их соответствия техническим характеристикам настоящего стандарта.

Настоящий стандарт может быть использован для проведения входного контроля показателей качества в целях подтверждения заявленных производителем характеристик.

Как для любой другой лабораторной процедуры, связанной с использованием потенциально опасных химических веществ, предполагается, что пользователь обладает соответствующими знаниями, прошел подготовку по использованию и утилизации данных химических реагентов. Пользователь несет ответственность за соблюдение всех применимых местных, региональных и государственных требований по охране здоровья и безопасности персонала, а также ответственность за соблюдение требований к защите окружающей среды.

1 Область применения

Настоящий стандарт содержит технические характеристики материалов буровых растворов и правила применения методов лабораторных испытаний физико-химических и технологических характеристик компонентов буровых растворов для нефтяных и газовых скважин.

Настоящий стандарт предназначен для применения изготовителями материалов буровых растворов. Также стандарт рекомендуется к применению испытательными лабораториями и организациями, связанными с испытанием и контролем качества используемых компонентов буровых растворов при строительстве и ремонте скважин и для проведения входного контроля показателей качества, заявленных производителем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 83 Реактивы. Натрий углекислый. Технические условия

ГОСТ 342 Реактивы. Натрий дифосфат 10-водный. Технические условия

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 1277 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3770 Реактивы. Аммоний углекислый. Технические условия

ГОСТ 3773 Реактивы. Аммоний хлористый. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4209 Реактивы. Магний хлористый 6-водный. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 4682 Концентрат баритовый. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10163 Реактивы. Крахмал растворимый. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14870 Продукты химические. Методы определения воды

ГОСТ 14919 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19652 Спирты синтетические первичные жирные фракции С(7)-С(9). Технические условия

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 22524 Пикнометры стеклянные. Технические условия

ГОСТ 24598 Руды и концентраты цветных металлов. Ситовый и седиментационный методы определения гранулометрического состава

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25796.0 Сырье глинистое в производстве глинопорошков для буровых растворов. Общие требования к методам испытаний

ГОСТ 25796.1 Сырье глинистое в производстве глинопорошков для буровых растворов. Метод определения выхода глинистого раствора

ГОСТ 25796.3 Сырье глинистое в производстве глинопорошков для буровых растворов. Метод определения массовой доли песчаной фракции

ГОСТ 27067 Реактивы. Аммоний роданистый. Технические условия

ГОСТ 27068 Реактивы. Натрий серноватистокислый (натрия тиосульфат) 5-водный

ГОСТ 30240.5 Концентрат баритовый. Метод определения плотности

ГОСТ 30240.7 Концентрат баритовый. Метод определения рН водной вытяжки

ГОСТ Р 52108 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55064 Натр едкий технический. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 квартование: Способ отбора проб сыпучих тел для химического анализа, который состоит в том, что отобранная проба смешивается, рассыпается ровным слоем, делится накрест на 4 части (квартуется) для обеспечения однородности проб.

3.2 волюметр Ле Шателье: Прибор (колба) для определения истинной плотности порошкообразных веществ.

3.3 навеска: Минимально необходимое количество материала пробы данного вещества, поступающее на анализ.

3.4 эксикатор: Сосуд, в котором поддерживается определенная влажность воздуха (обычно близкая к нулю), изготовленный из толстого стекла или пластика.

3.5 колба Эрленмейера: Коническая колба с цилиндрическим горлышком.

3.6 рН-метр-милливольтметр: Прибор для осуществления измерений активности ионов водорода и восстановительно-окислительного потенциала.

3.7 волюметр: Прибор для определения объема материала, объем которого не может быть определен погружением его в воду и измерением вытесненного объема воды.

3.8 вискозиметр ротационный: Прибор для определения динамической или кинематической вязкости вещества.

3.9 палыгорскит или аттапульгит: Солестойкие глинопорошки, состоящие из глиноземистых материалов и применяемые в качестве структурообразующего компонента сильно минерализованных буровых растворов.

3.10 показатель статической фильтрации: Величина, косвенно характеризующая способность бурового раствора отфильтровываться через стенки ствола скважины.

3.11 статическое напряжение сдвига: Минимальное касательное напряжение сдвига, при котором начинается разрушение структуры в покоящемся буровом растворе.

3.12 сертификат соответствия: Документ, удостоверяющий соответствие объекта требованиям технических регламентов, положениям стандартов или сводов правил.

4 Обозначения и сокращения

В настоящем стандарте используются следующие обозначения и сокращения:

ПДНС | - Предельное динамическое напряжение сдвига, дПа; |

КМЦ | - Карбоксиметилцеллюлоза; |

ПАЦ | - Полианионная целлюлоза; |

ОЭЦ | - Оксиэтилцеллюлоза; |

ГЭЦ | - Гидроксиэтилцеллюлоза; |

КМОЭЦ | - Карбоксиметилоксиэтилцеллюлоза; |

Ф | - показатель статической фильтрации (на ВМ-6 при 0,1 МПа), см |

П | - массовая доля песчаной фракции, %; |

- отрезок, отсекаемый от координатной оси кривой поправок ареометра; | |

- отношение предельного динамического напряжения сдвига к пластической вязкости; | |

- эквивалентный диаметр частиц, незначительно отличающийся от 6 мкм в большую сторону; | |

- эквивалентный диаметр частиц, незначительно отличающийся от 6 мкм в меньшую сторону; | |

- эквивалентный сферический диаметр, мкм; | |

- константа образца; | |

- эффективная глубина (ареометра), см; | |

- наклон кривой поправок ареометра; | |

- масса образца, выражаемая в граммах; | |

- масса остатка, выражаемая в граммах; | |

- показания ареометра; | |

- показание шкалы вискозиметра при 600 мин | |

- показание шкалы вискозиметра при 300 мин | |

- время, мин; | |

- титр раствора трилона Б по кальцию, г/см | |

- объем, см | |

- начальный объем, см | |

- конечный объем, см | |

- массовая доля влаги, %; | |

- массовая доля остатка частиц, диаметр которых превышает 75 мкм, %; | |

- кумулятивная процентная доля частиц, диаметр которых незначительно отличается от 6 мкм в большую сторону; | |

- кумулятивная процентная доля частиц, диаметр которых незначительно отличается от 6 мкм в меньшую сторону; | |

- кумулятивная процентная доля частиц, диаметр которых меньше 6 мкм; | |

- массовая доля остатка частиц, диаметр которых превышает 45 мкм, %; | |

- массовая доля влаги, %; | |

- кумулятивная процентная доля; | |

- массовая доля вещества, %; | |

- температура суспензии, °С; | |

- вязкость воды, мПа·с; | |

- пластическая вязкость, мПа·с; | |

- ПДНС, фунт на 100 кв. футов (коэф. пересчета 4,788 в дПа); | |

- степень замещения по карбоксильным группам. |

5 Технические характеристики и испытания*

_________________

* Наименование раздела 5 в бумажном оригинале выделено курсивом и подчеркиванием. - .

5.1 Барит

5.1.1 Общая часть

Настоящий стандарт распространяется на марочный барит для буровых растворов. Барит производится из промышленных руд, содержащих сульфат бария, используется в нефтегазодобывающей и геологоразведочной отраслях промышленности для приготовления утяжелителя или в качестве утяжелителя буровых растворов. Баритовые утяжелители применяются для приготовления утяжеленных буровых растворов при строительстве эксплуатационных и разведочных скважин, как правило, с коэффициентом аномальности пластового давления от 1,30 до 1,95.

Он может содержать побочные минералы, не являющиеся минералом сульфата бария (![]() ). Из-за минеральных примесей промышленный барит может иметь разный цвет, а именно, белый, серый и красный или коричневый. Обычными побочными минералами являются силикаты, например, кварц и кремнистый сланец, соединения карбонатов, такие как сидерит и доломит, а также окислы металлов и сульфидные соединения.

). Из-за минеральных примесей промышленный барит может иметь разный цвет, а именно, белый, серый и красный или коричневый. Обычными побочными минералами являются силикаты, например, кварц и кремнистый сланец, соединения карбонатов, такие как сидерит и доломит, а также окислы металлов и сульфидные соединения.

5.1.2 Технические характеристики

Барит, применяемый для буровых растворов, должен соответствовать следующим техническим характеристикам, приведенным в таблице 1.

Таблица 1 - Технические характеристики барита

Наименование показателя | Значение | Метод определения |

1 Плотность, г/см | 4,0-4,2 | ГОСТ 30240.5, приложение ДА |

2 рН водной вытяжки при 10%-ном содержании твердой фазы | 6-8 | ГОСТ 30240.7 |

3 Массовая доля водорастворимых солей, %, в том числе водорастворимого кальция, не более | 0,05 | ГОСТ 4682 |

4 Массовая доля остатка, диаметр частиц которого превышает 75 мкм, %, не более | 3 | Пункт 5.1.3.5 |

5 Массовая доля остатка, диаметр частиц которого не превышает 6 мкм, %, не более | 30 | ГОСТ 4682, приложение ДБ |

6 Массовая доля сернокислого бария, %, не менее | 80 | ГОСТ 4682 |

5.1.3 Методы испытаний

5.1.3.1 Метод определения плотности

Метод основан на измерении объема керосина, вытесняемого точной навеской баритового концентрата, с помощью волюметра Ле Шателье.

Реагенты и аппаратура

Волюметр Ле Шателье.

Эксикатор с использованием сульфата кальция или равноценного вещества в качестве осушителя по ГОСТ 25336.

Ванна с постоянной температурой, прозрачная, регулируемая с точностью до ±0,1°С.

Шкаф сушильный, обеспечивающий поддержание заданной температуры от 100 до 110°С, с погрешностью ±2°С по ГОСТ 14919.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Чашка для взвешивания, низкая, с носиком, вместимостью 100 см.

Увеличительное стекло с 2-кратным и более увеличением.

Пипетка, мерная, вместимостью 10 см.

Абсорбирующая бумага.

Керосин осветительный или уайт-спирит.

Проведение испытания

Волюметр заполняют керосином до нижней метки, помещают в ванну с водой, имеющей температуру 20°С, и выдерживают до тех пор, пока керосин не примет температуру воды (1 ч). Если при этом уровень керосина поднимется выше или опустится ниже нижней метки, то нужно соответственно убрать избыток керосина полоской фильтровальной бумаги либо долить керосин до метки. Затем навеску баритового концентрата, высушенного до постоянной массы при 110°С, массой 100 г небольшими порциями насыпают при легком встряхивании в волюметр до тех пор, пока уровень жидкости не поднимется до верхней метки или до деления ниже этой метки в пределах градуированной части.

Волюметр поворачивают вокруг вертикальной оси до полного прекращения выделения пузырьков воздуха и затем снова выдерживают в сосуде с водой до тех пор, пока уровень керосина в волюметре перестанет изменяться. Отсчет уровня керосина до и после высыпания навески производят по нижнему мениску. Остаток навески после заполнения волюметра снова взвешивают.

Обработка результатов

Плотность , г/см

, вычисляют по формуле

![]() , (1)

, (1)

где - масса остатка баритового концентрата после заполнения волюметра, г;

- объем керосина, вытесненный баритовым концентратом, см

;

- масса навески пробы, г.

Примечание - Возможно проведение испытания по приложению ДА.

5.1.3.2 Метод определения рН водной вытяжки

Метод основан на измерении рН водной вытяжки, после обработки навески баритового концентрата водой, потенциометрическим анализом или при помощи индикаторных бумаг. Определение рН водной вытяжки проводят на двух параллельных навесках.

Реагенты и аппаратура

рН-метр с диапазоном измерения 0-14 рН с ценой деления шкалы 0,05 рН.

Универсальная индикаторная бумага.

Фильтры бумажные обеззоленные "Синяя лента".

Коническая колба вместимостью 250 см.

Кислота соляная х.ч. по ГОСТ 3118, раствор с объемной долей 3%.

Вода дистиллированная по ГОСТ 6709.

Проведение испытания

Посуду, применяемую для анализа, обрабатывают горячим раствором соляной кислоты, затем тщательно промывают водой.

Навеску баритового концентрата массой 10 г помещают в колбу вместимостью 250 см и прибавляют 90 см

воды. Колбу закрывают пробкой и содержимое ее сильно встряхивают в течение 1 мин.

Суспензии дают отстояться в течение 10 мин, затем фильтруют через двойной фильтр "Синяя лента".

Определяют значение рН фильтрата по окраске индикаторной бумаги или с помощью рН-метра.

Допустимые расхождения между двумя параллельными измерениями, полученными с помощью рН-метра, не должны превышать 0,10 рН. За окончательный результат анализа принимают среднеарифметическое значение двух параллельных измерений, округленное до первого десятичного знака.

5.1.3.3 Метод определения массовой доли водорастворимых солей, на примере кальция

Метод определения водорастворимого кальция основан на титровании кальция трилоном Б в щелочной среде в присутствии индикатора хромового темно-синего.

Реагенты и аппаратура

Шкаф сушильный, обеспечивающий поддержание заданной температуры от 100 до 110°С, с погрешностью ±2°С по ГОСТ 14919.

Эксикатор по ГОСТ 25336.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Чашка фарфоровая по ГОСТ 9147.

Фильтры бумажные обеззоленные "Синяя лента".

Индикаторная бумага.

Кислота соляная х.ч. по ГОСТ 3118.

Аммиак водный.

Аммоний хлористый по ГОСТ 3773.

Титрант трилон Б.

Натрий хлористый, х.ч. по ГОСТ 4233.

Натрия гидроокись, х.ч. по ГОСТ 4328, раствор с массовой долей 4%.

Цинк, не ниже марки Ц1 или цинк металлический гранулированный.

Стандартный раствор цинка: 1,0 г цинка помещают в коническую колбу вместимостью 500 см, добавляют от 10 до 15 см

воды и небольшими порциями, по 5 см

, соляную кислоту до полного растворения металла, затем еще 40 см

. Раствор нагревают до кипения, охлаждают и переносят в мерную колбу вместимостью 1000 см

, разбавляют до метки водой и перемешивают. 1 см

раствора содержит 1 мг цинка.

Проведение испытаний

Буферный раствор с рН 9,5-10: 54 г хлористого аммония растворяют в 200 см воды, к полученному раствору добавляют 350 см

аммиака, доводят объем раствора водой до 1 дм

и перемешивают.

Хромовый темно-синий, индикатор: смесь индикатора с хлористым натрием в соотношении 1:1 тщательно растирают в ступке.

Соль динатриевая этилендиамин - N, N, N', N'-тетрауксусной кислоты, 2-водная (трилон Б), раствор 0,0125 моль/дм, готовят разбавлением водой раствора 0,05 моль/дм

или следующим образом: 4,6 г трилона Б растворяют в воде, если раствор мутный, его фильтруют, разбавляют водой до 1 дм

и перемешивают. Для установки титра раствора трилона Б (Т) по кальцию 5,0 см

стандартного раствора цинка помещают в коническую колбу вместимостью 250 см

, добавляют 100 см

воды и нейтрализуют аммиаком по индикаторной бумаге конго красный (рН около 5). Затем добавляют от 10 до 15 см

буферного раствора, индикаторной смеси хромового темно-синего на кончике шпателя и титруют раствором трилона Б до перехода окраски из розовой в синюю.

Титр раствора трилона Б по кальцию, , г/см

, вычисляют по формуле

![]() , (2)

, (2)

где - масса навески цинка, соответствующая аликвотной части стандартного раствора цинка, г;

0,6130 - коэффициент пересчета цинка на кальций;

- объем раствора трилона Б, израсходованный на титрование, см

.

Навеску барита массой 20,00 г помещают в стакан вместимостью 600 см, наливают 300 см

воды, тщательно перемешивают, нагревают до кипения и кипятят в течение 10 мин.

После охлаждения смесь переносят в мерную колбу вместимостью 500 см, разбавляют водой до метки и перемешивают. После отстаивания и осветления содержимое колбы фильтруют через тампон из фильтробумажной массы или четыре слоя плотного фильтра типа "синяя лента" под вакуумом в коническую колбу вместимостью 500 см

.

Для определения водорастворимого кальция пипеткой отбирают 100 см полученного фильтрата, в коническую колбу вместимостью 250 см

, прибавляют 20 см

раствора гидроокиси натрия, индикатора хромового темно-синего на кончике шпателя и титруют кальций раствором трилона Б до перехода окраски раствора из розовой в сиренево-синюю.

Массовую долю водорастворимого кальция, , %, вычисляют по формуле

![]() , (3)

, (3)

где - объем раствора трилона Б, израсходованный на титрование, см

;

- титр раствора трилона Б по кальцию, г/см

;

- масса навески пробы, соответствующая аликвотной части раствора, г.

5.1.3.4 Метод определения массовой доли сернокислого бария

Реагенты и аппаратура

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Колбы конические вместимостью 250 см, 500 см

.

Тигли платиновые.

Тигли фарфоровые.

Стаканы В-1-25 (250, 600) ТХС.

Стакан вместимостью 250 см.

Фильтры обеззоленные "Белая лента" и "Синяя лента".

Электропечь муфельная, обеспечивающая температуру до 1000°С.

Кислота серная, х.ч. по ГОСТ 4204, 10%-ный раствор.

Кислота соляная, х.ч. по ГОСТ 3118, разбавленная 1:1 и 1:100.

Калий/натрий углекислый по ГОСТ 83 безводный 2-го сорта.

Натрий углекислый/аммоний углекислый безводный по ГОСТ 3770, х.ч., 1%-ный раствор.

Серебро азотнокислое, х.ч. по ГОСТ 1277, 2%-ный раствор.

Вода дистиллированная по ГОСТ 6709.

Натрий хлористый, х.ч. по ГОСТ 4233.

Кислота азотная, х.ч. по ГОСТ 4461.

Аммоний роданистый по ГОСТ 27067, раствор с массовой долей 25%.

Проведение испытаний

0,5 г баритового концентрата, взвешенного с погрешностью не более 0,0002 г, помещают в коническую колбу или стакан вместимостью 250 см, прибавляют от 10 до 15 см

соляной кислоты, нагревают 5 мин, добавляют от 3 до 5 см

азотной кислоты и кипятят от 5 до 10 мин. Вносят около 1 г хлористого натрия, выпаривают раствор почти досуха. Приливают 5 см

соляной кислоты и вновь выпаривают досуха. К остатку прибавляют 5 см

соляной кислоты, нагревают 2 мин, добавляют 100 см

воды, кипятят 5 мин и охлаждают в проточной воде в течение 1 ч.

Содержимое колбы фильтруют через фильтр "Синяя лента", уплотненный фильтробумажной массой. Фильтр с осадком промывают раствором соляной кислоты, разбавленной 1:100, до отрицательной реакции на трехвалентное железо (проба с роданистым аммонием). Осадок с фильтром переносят в платиновый тигель, сушат, озоляют и прокаливают при 700°С. Прокаленный осадок перемешивают с 5 г углекислого калия, покрывают сверху 1 г этого же реактива и сплавляют в муфельной печи при 900°С до полного расплавления смеси.

Остывший тигель с плавом помещают в стакан вместимостью 250 см, приливают 100 см

горячей воды и нагревают до полного выщелачивания плава и превращения его в тонкий порошок.

Тигель обмывают горячей водой. Осадок углекислых солей отфильтровывают на фильтр "Белая лента", уплотненный фильтробумажной массой, промывают 4-5 раз горячим 1%-ным раствором углекислого натрия или аммония, затем 3-4 раза горячей водой. Осадок с фильтра смывают горячей водой в стакан, где проводилось выщелачивание, и растворяют в 10 см соляной кислоты 1:1 при нагревании. Раствор фильтруют через тот же фильтр в чистую коническую колбу вместимостью 500 см

или стакан вместимостью 600 см

. Фильтр промывают 8-10 раз горячей водой. Фильтрат, объем которого должен быть от 250 до 300 см

, нагревают до кипения, прибавляют 10 см

горячего раствора серной кислоты и кипятят в течение 5 мин до коагуляции осадка. Раствор с осадком сульфата бария оставляют на теплом месте при 70°С от 2 до 3 ч или при 20°С не менее чем на 12 ч. Затем осадок отфильтровывают на фильтр "Синяя лента", уплотненный фильтробумажной массой; осадок на фильтре промывают теплой водой до отрицательной реакции на ион хлора (проба с азотнокислым серебром).

Фильтр с осадком переносят во взвешенный фарфоровый тигель, осторожно, без воспламенения, оззоляют и прокаливают в муфельной печи при 850°С в течение 30 мин. Тигель с осадком охлаждают в эксикаторе и взвешивают.

Для обработки результатов испытания необходимо проведение двух независимых анализов и двух параллельных определений с дальнейшим сравнением полученных данных согласно таблице 2.

Обработка результатов

Массовую долю сернокислого бария, , %, вычисляют по формуле

![]() , (4)

, (4)

где - масса прокаленного осадка, г;

- масса навески баритового концентрата, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений. Разность между результатами параллельных определений и двух независимых анализов не должна превышать допускаемых расхождений, приведенных в таблице 2.

Таблица 2 - Допускаемое расхождение, %, между результатами

Массовая доля сернокислого бария, % | Допускаемое расхождение, %, между результатами | |

параллельных определений | двух анализов | |

От 75 до 80 включ. | 0,5 | 0,7 |

От 80 до 90 | 0,6 | 0,8 |

Более 90 | 0,6 | 0,9 |

5.1.3.5 Метод определения массовой доли фракции, диаметр частиц которой более 75 мкм

Реагенты и аппаратура

Шкаф сушильный по ГОСТ 14919, обеспечивающий поддержание заданной температуры от 100 до 110°С, с погрешностью ±2°С.

Эксикатор с использованием сульфата кальция или равноценного вещества в качестве осушителя.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мешалка.

Контейнер вместимостью 500 см.

Сетчатый фильтр с диаметром отверстий 75 мкм, приблизительные размеры которого составляют: диаметр 76 мм и расстояние от верхней части рамы до проволочной ткани 69 мм.

Распылительная насадка, прикрепляемая к водоводу с коленчатым патрубком под углом 90°.

Регулятор давления воды, регулирующий давление до 69 кПа ±7 кПа.

Выпарная чашка или равноценная по назначению посуда.

Промывалка.

Гексаметафосфат натрия.

Проведение испытаний

Взвешивают 50 г сухого барита. Добавляют взвешенный образец в приблизительно 350 см воды, содержащей порядка 0,2 г гексаметафосфата натрия. Перемешивают с помощью мешалки в течение 5 мин.

Переносят образец в сетчатый фильтр с отверстиями диаметром 75 мкм. Используют промывалку для удаления всех материалов из контейнера в сетчатый фильтр. Промывают материал на сетчатом фильтре водой из распылительной насадки, давление которой соответствует 690 кПа ±35 кПа, в течение 2 мин. Во время промывания держат наконечник распылительной насадки в плоскости верхней части сетчатого фильтра и перемещают струю воды над образцом.

Смывают остаток из сетчатого фильтра в тарированную выпарную чашку и декантируют избыточную прозрачную воду.

Высушивают остаток в печи до постоянной массы. Записывают значение массы остатка и полное время высушивания.

Обработка результатов

Массовую долю остатка, состоящего из частиц диаметром более 75 мкм, , %, вычисляют по формуле

![]() , (5)

, (5)

где - масса образца сухого барита, г;

- масса высушенного остатка, г.

5.1.3.6 Метод определения массовой доли фракции, диаметр частиц которой не превышает 6 мкм

Реагенты и аппаратура

Цилиндр мерный вместимостью 1 дм, на стенку которого наносят две метки: первую - на расстоянии 5 см от дна, вторую - на расстоянии 30 см от первой метки.

Чашка фарфоровая.

Проведение анализа

В цилиндр помещают продукт, прошедший сквозь сито при определении остатка после просева по ГОСТ 24598, наполняют его водой до второй метки и перемешивают в течение 5 мин, следя за тем, чтобы перемешивание происходило по всей высоте жидкости.

Время, которое необходимо, чтобы отстоялась суспензия, , мин, вычисляют по формуле

![]() , (6)

, (6)

где 300 - высота столба жидкости в цилиндре, мм;

545 - постоянная величина;

0,006 - диаметр определяемых частиц, мкм;

- плотность баритового концентрата, г/см

.

Погрузив сифон в цилиндр до нижней метки, сливают жидкость с неосевшими частицами. Цилиндр снова наполняют водой до верхней метки и повторяют отмучивание до полного осветления слива.

Остаток на дне сосуда переносят в предварительно высушенную при 110°С фарфоровую чашку и высушивают его до постоянной массы при той же температуре, охлаждают и взвешивают с погрешностью не более 0,01 г.

Обработка результатов

Массовую долю фракции 6 мкм , %, вычисляют по формуле

![]() , (7)

, (7)

где - масса остатка на сетке после просева по ГОСТ 24598, г;

- масса материала, оставшаяся после отмучивания, г;

- масса навески пробы, взятая при определении остатка после просева по ГОСТ 24598, г.

Примечание - Испытания можно проводить по приложению ДБ.

5.1.4 Требования безопасности

Баритовый концентрат относится к малоопасным продуктам, так как содержит до 95% сернокислого бария в виде минерала барита и до 4,5% кристаллической двуокиси кремния, относящихся к 4 классу опасности.

Вид опасности - фиброгенное действие на организм.

Пыль баритового концентрата поступает в организм человека через органы дыхания и желудочно-кишечный тракт и вызывает профессиональное заболевание легких - пневмокониоз.

Барит и двуокись кремния в воде практически нерастворимы.

Баритовый концентрат не образует в присутствии других веществ или факторов токсичных соединений в воздушной среде и сточных водах.

Баритовый концентрат пожаровзрывобезопасен.

Каждый работающий с баритовым концентратом должен пройти инструктаж по [4].

5.1.5 Требования к упаковке и хранению

Барит должен поставляться в упаковке, исключающей проникновение влаги при транспортировке и хранении по ГОСТ 15846.

При отгрузке должна быть предусмотрена маркировка тары с указанием массы, даты изготовления и условий (температуры), срока хранения. Маркировка наносится в соответствии с требованиями ГОСТ 14192.

5.2 Гематит

5.2.1 Общая часть

Марочный гематит (железистый утяжелитель) применяется для приготовления буровых растворов с плотностью до 2,5 г/см, производится из промышленных руд и может производиться из отдельной руды или смесей гематитных руд. Гематитные руды могут являться продуктом, полученным прямой добычей, или обработанным материалом. Небольшие количества обычных побочных минералов, исключая минерал оксида железа (

![]() ), включают диоксид кремния, оксид алюминия, оксид кальция и оксид магния.

), включают диоксид кремния, оксид алюминия, оксид кальция и оксид магния.

5.2.2 Технические характеристики

Гематит, применяемый для буровых растворов, должен соответствовать следующим техническим характеристикам, указанным в таблице 3.

Таблица 3 - Технические характеристики гематита

Наименование показателя | Значение | Метод определения |

1 Плотность, г/см | 5,05 | Пункт 5.1.3.1 |

2 Остаток, размер частиц которого превышает 75 мкм, %, не более | 1,5 | Пункт 5.1.3.5 |

3 Частицы, эквивалентный сферический диаметр которых менее 6 мкм, %, не более | 15 | Пункт 5.1.3.6, приложение ДБ |

5.2.3 Требования безопасности

Гематит, применяемый для буровых растворов, относится к малоопасным продуктам. Гематит не образует в присутствии других веществ или факторов токсичных соединений в воздушной среде и сточных водах.

Вид опасности - фиброгенное действие гематитовой пыли на легкие, характеризующееся развитием фиброзных изменений в результате длительного ингаляционного воздействия.

Каждый работающий с гематитом должен пройти инструктаж по [4].

5.2.4 Требования к упаковке и хранению

Гематит должен поставляться в упаковке, исключающей проникновение влаги при транспортировке и хранении по ГОСТ 15846.

При отгрузке должна быть предусмотрена маркировка тары с указанием массы, даты изготовления и условий (температуры), срока хранения. Маркировка наносится в соответствии с требованиями ГОСТ 14192.

Хранение должно осуществляться в соответствии с требованиями ГОСТ 15846.

5.3 Глинопорошок*

_________________

* Наименование пункта 5.3 в бумажном оригинале выделено курсивом и подчеркиванием. - .

5.3.1 Общая часть

Настоящий стандарт распространяется на бентонитовые, модифицированные и палыгорскитовые глинопорошки для приготовления буровых растворов при строительстве скважин. Стандарт устанавливает технические требования к глинопорошкам, методы их контроля (испытаний) и может быть также использован для проведения входного контроля качества.

Глинопорошки условно классифицируются на три группы: модифицированные; бентонитовые; палыгорскитовые (аттапульгитовые).

Марочный бентонит для буровых растворов представляет собой природную глину, содержащую монтмориллонит. Он также может содержать побочные минералы, например кварц, слюду, полевой шпат и кальцит.

Модифицированный глинопорошок представляет собой монтмориллонитовую глину и ограниченное содержание модифицирующих добавок - кальцинированной соды, высокомолекулярных соединений акрилового ряда, полимеров и других, улучшающих качество суспензии.

Палыгорскитовые глинопорошки и аттапульгитовая глина представляют собой природную глину для буровых растворов, также могут содержать побочные минералы, например кварц, полевой шпат и кальцит. Предназначены для строительства скважин в условиях залегания солей и рапопроявлений. Выполняют роль структурообразователя высокоминерализованных буровых растворов.

5.3.2 Технические характеристики

Глинопорошки для приготовления буровых растворов должны соответствовать следующим техническим характеристикам из таблицы 4.

Таблица 4 - Технические характеристики глинопорошков

Наименование технического показателя | Норма для глинопорошка | Метод определения | ||

бентони- | модифици- | палыгорски- | ||

аттапульги- | ||||

1 Выход глинистого раствора с вязкостью 20 мПа·с, м | 12 | 20 | 8 | ГОСТ 25796.1 |

2 Угол закручивания пружины ротационного вискозиметра при скорости вращения 600 мин | 30 | 30 | 30 | Пункт 5.3.3.2 |

3 Пластическая вязкость, мПа·с | 5-10 | 10-12 | 4-6 | Пункт 5.3.3.2 |

4 Отношение предельного динамического напряжения сдвига к пластической вязкости, не более | 3 | 6 | 2 | Пункт 5.3.3.2 |

5 Показатель статической фильтрации, см | 15 | 10 | - | Пункт 5.3.3.3 |

6 Содержание частиц диаметром более 75 мкм, %, не более | 4 | 2,5 | 8 | Пункт 5.3.3.4 |

7 Массовая доля песчаной фракции, %, не более | 10 | - | 10 | ГОСТ 25796.3 |

5.3.3 Методы испытаний

5.3.3.1 Метод определения выхода глинистого раствора

Реагенты и аппаратура

Вискозиметр ротационный с прямой индикацией, например вискозиметр ZM-1001 (ООО НПК "ЗИП-Магнитоника") или вискозиметр FANN модель 35А (Fann Instrument Company) (приборы неутвержденного типа).

Мешалка, со скоростью вращения более 11000 мин.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Колбы конические с притертыми пробками вместимостью 500 см.

Шкаф сушильный по ГОСТ 14919, обеспечивающий поддержание заданной температуры от 100 до 110°С, с погрешностью ±2°С.

Палочка стеклянная длиной около 30 см.

Натрий хлористый, х.ч. по ГОСТ 4233, насыщенный раствор плотностью 1,20 г/см.

Октиловый спирт по ГОСТ 19652.

Проведение испытаний

В стаканы смесительной установки заливают по 400 см холодной воды. В стаканы вводят раздельно бентонитовую глину массой 25, 34, 52, 86 г в расчете на высушенное при 110°С вещество. Перемешивают палочкой и закрепляют стаканы в смесительной установке. Суспензии перемешивают в течение 20 мин.

После перемешивания каждую суспензию переливают раздельно в конические колбы, закрывают пробками и оставляют от 16 до 20 ч. Далее суспензии взбалтывают в колбах, переливают каждую в стаканы смесительной установки и перемешивают 15 мин.

Примечание - Исследование палыгорскитовой и аттапульгитовой глины проводят в насыщенном растворе хлористого натрия. Для этого в стаканы смесительной установки наливают по 400 см насыщенного раствора хлористого натрия. В стаканы вводят раздельно палыгорскитовую глину, подготовленную по ГОСТ 25796.0, массой 20, 25, 34, 52, 86 г в расчете на высушенное при 110°С вещество. Стаканы закрепляют в смесительной установке и перемешивают суспензии в течение 30 мин.

По окончании перемешивания в каждый стакан добавляют по 2-3 капли октилового спирта, перемешивают палочкой, дают постоять 10 мин до прекращения заметного выделения пузырьков воздуха, переливают суспензии в конические колбы, закрывают пробками и оставляют на 20 ч. Затем суспензии взбалтывают в колбах, переливают раздельно в стаканы смесительной установки и перемешивают в течение 15 мин. При наличии пены добавляют еще по 2-3 капли октилового спирта, перемешивают палочкой и дают постоять 10 мин. Приготовленную суспензию заливают в контейнер ротационного вискозиметра до риски, нанесенной на его внутренней стенке, перемешивают при частоте вращения 600 мин до достижения устойчивого показания шкалы прибора и снимают показания шкалы ротационного вискозиметра.

Если при раскручивании суспензии в течение 3 мин в вискозиметре при частоте вращения 600 мин показания шкалы прибора более 200, испытание следует прекратить, не дожидаясь устойчивого показания шкалы прибора, так как величина показания заведомо больше 80.

За окончательный результат испытания принимают выход глинистого раствора в соответствии с таблицей 5.

Таблица 5 - Определение выхода глинистого раствора

Показания ротационного вискозиметра | Масса навески глины, г | Выход раствора, м | ||||

20 | 25 | 34 | 52 | 86 | ||

Угол закручивания по шкале, град. |

| >80 | >80 | >80 | >80 | Свыше 20 |

<80 |

| >80 | >80 | >80 | От 16,0 до 19,5 | |

<80 | <80 |

| >80 | >80 | От 12,0 до 15,5 | |

<80 | <80 | <80 |

| >80 | От 8,0 до 11,5 | |

<80 | <80 | <80 | <80 |

| От 5,0 до 7,5 | |

<80 | <80 | <80 | <80 | <80 | До 4,5 | |

5.3.3.2 Метод определения пластической вязкости и ПДНС

Реагенты и аппаратура

Вискозиметр ротационный с прямой индикацией, например вискозиметр ZM-1001 (ООО НПК "ЗИП-Магнитоника") или вискозиметр FANN модель 35А (Fann Instrument Company) (приборы неутвержденного типа).

Термометр с диапазоном измерения температуры от 0°С до 50°С, цена деления 0,5°С.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мешалка.

Контейнер с крышкой, вместимостью 500 см.

Палочка стеклянная длиной 30 см, диаметром до 1 см.

Дистиллированная вода по ГОСТ 6709.

Проведение испытаний

Готовят суспензию бентонита. Добавляют 22,5 г глины к 350 см дистиллированной воды при перемешивании на мешалке. После перемешивания в течение 5 мин удаляют контейнер из мешалки и скоблят его стороны лопаточкой для удаления бентонита, прилипшего к стенкам контейнера. Необходимо убедиться в том, что весь бентонит, прилипший к лопаточке, добавлен в суспензию.

Возвращают контейнер в мешалку и продолжают операцию перемешивания. Может возникнуть необходимость в удалении контейнера из мешалки и очистке его стенок от глины, прилипшей к ним, по завершении вторых 5 мин или спустя 10 мин. Полное время перемешивания должно составлять 20 мин. Выдерживают суспензию бентонита в течение 16 ч в герметизированном контейнере или в контейнере, закрытом крышкой, при комнатной температуре или в устройстве, в котором поддерживается постоянная температура. По завершении операции выдерживания бентонита хорошо встряхивают суспензию и сливают ее в контейнер мешалки. Перемешивают суспензию в течение 5 мин.

Наливают суспензию в чашку вискозиметра, поставляемую вместе с вискозиметром прямого считывания. Показания на шкале вискозиметра при скоростях вращения ротора 600 мин и 300 мин

должны записываться при достижении постоянного значения для каждой из приведенных скоростей вращения ротора. Показания должны считываться при температуре суспензии, равной 25°С.

Вычисления

Пластическую вязкость, , мПа·с, вычисляют по формуле 8, ПДНС,

, дПа, вычисляют по формуле 9, а отношение ПДНС к пластической вязкости,

, по формуле 10

![]() , (8)

, (8)![]() , (9)

, (9) , (10)

, (10)

где - показание по шкале вискозиметра при скорости вращения 600 мин

;

- показание по шкале вискозиметра при скорости вращения 300 мин

.

Для перевода единиц измерений ПДНС, - фунт на 100 кв. футов, полученных на вискозиметре с прямой индикацией по методике API, в единицы величин системы СИ - дПа применяется коэффициент пересчета - 4,788 дПа.

5.3.3.3 Метод определения показателя статической фильтрации суспензии при низком давлении

Реагенты и аппаратура

Фильтр-пресс, например API Filter Press (OFI Testing Equipment Inc) или фильтр-пресс ФЛР-1 (ООО НПК "ЗИП-Магнитоника") (приборы неутвержденного типа).

Градуированные цилиндры емкостью 500 см и 10 см

.

Дистиллированная вода по ГОСТ 6709.

Контейнер с крышкой, вместимостью порядка 500 см.

Мешалка.

Таймер.

Бумага фильтровальная "Синяя лента" или OFITE Whatman N 50.

Проведение анализа

Собирают всю суспензию, приготовленную и испытанную по 5.3.3.2, и перемешивают ее в контейнере, установленном в мешалке в течение 1 мин. Регулируют температуру суспензии на уровне 25°С.

Наливают суспензию в патрон фильтр-пресса. Перед добавлением суспензии необходимо убедиться в том, что каждая часть фильтрующего патрона является чистой, сухой и что все уплотнения не искривлены и не изношены. Наливают суспензию до высоты в пределах 13 мм от верхней части патрона. Выполняют сборку патрона фильтр-пресса. Устанавливают фильтрующий патрон в раму и закрывают перепускной клапан. Помещают чистый сухой мерный цилиндр под патрубок отвода фильтрата.

Устанавливают таймер на 30 мин. Регулируют давление на патрон до значения равного 690 кПа ±35 кПа. Действия должны занимать менее 15 с.

По истечении 30 мин убирают градуированный цилиндр и записывают значение, объема собранного фильтрата. Показатель статической фильтрации суспензии глины, Ф, см, равен объему собранного фильтрата за 30 мин.

Примечание - Проведение испытания по определению показателя статической фильтрации суспензии возможно с использованием прибора ВМ-6 (приложение ДВ).

5.3.3.4 Метод определения остатка, диаметр частиц которого больше 75 мкм

Реагенты и аппаратура

Шкаф сушильный по ГОСТ 14919, обеспечивающий поддержание заданной температуры до 110°С, с погрешностью ±2°С.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мешалка.

Контейнер вместимостью 500 см.

Лопаточка.

Сетчатый фильтр с диаметром отверстий 75 мкм, приблизительные размеры которого составляют: диаметр 76 мм и расстояние от верхней части рамы до проволочной ткани 69 мм.

Распылительная насадка с распылительным наконечником - 6,4 мм, прикрепляемая к водоводу с коленчатым патрубком под углом 90°, например насадка Spraying Systems Со. с корпусом 1/4 ТТ.

Регулятор низкого давления, регулирующий давление до 69 кПа ±7 кПа.

Выпарная чашка.

Промывалка.

Гексаметафосфат натрия.

Проведение испытаний

Берут навеску 10 г бентонита.

Во время перемешивания в мешалке добавляют взвешенный образец бентонита в приблизительно 350 см воды, содержащей 0,2 г гексаметафосфата натрия.

Перемешивают суспензию в мешалке в течение 30 мин.

Переносят образец в сетчатый фильтр. Используют промывалку для удаления всех материалов из контейнера в сетчатый фильтр. Промывают материал на сетчатом фильтре водой из распылительной насадки, давление которой регулируется до значения 69 кПа ±7 кПа в течение 2 мин. Во время промывания держат наконечник распылительной насадки в плоскости верхней части сетчатого фильтра и перемещают струю воды над образцом.

Смывают остаток из сетчатого фильтра в тарированную выпарную чашку и декантируют избыточную чистую воду.

Просушивают остаток в печи до постоянной массы. Записывают значение массы остатка и полное время просушивания.

Вычисления

Массовую долю остатка, состоящего из частиц диаметром более 75 мкм, %, вычисляют по формуле

![]() , (11)

, (11)

где - масса образца, г;

- масса остатка, г.

5.3.3.5 Метод определения массовой доли песчаной фракции

Реагенты и аппаратура

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мешалка.

Плитка электрическая по ГОСТ 14919.

Лампа инфракрасного излучения мощностью 500 Вт с внутренним зеркальным рефлектором.

Эксикатор по ГОСТ 25336.

Цилиндр мерный на 500 см.

Сито с сеткой N 01.

Пробка резиновая.

Кальций хлористый технический по ГОСТ 450, прокаленный при 700°С.

Натрий пирофосфорнокислый (натрий дифосфат 10-водный) 5%-ный раствор по ГОСТ 342.

Проведение испытания

В стакан смесительной установки наливают 400 см воды, нагретой до кипения, добавляют 10 см

5%-ного раствора пирофосфорнокислого натрия (либо триполифосфат натрия), всыпают при перемешивании стеклянной палочкой 10 г глины, подготовленной по ГОСТ 25796.0.

Стакан закрепляют в смесительной установке и перемешивают в течение 30 мин. По окончании перемешивания суспензию выливают на сито N 01 и промывают 5 мин струей воды.

Остаток с сита переносят в предварительно высушенную до постоянной массы и взвешенную чашу. В чаше остаток растирают резиновой пробкой и, декантируя, промывают до исчезновения мути. Остаток высушивают в сушильном шкафу или под инфракрасной лампой при 110°С до постоянной массы, охлаждают и взвешивают.

Вычисления

Массовую долю песчаной фракции, П, %, вычисляют по формуле

![]() , (12)

, (12)

где - масса чаши с сухим остатком, г;

- масса чаши, г;

- масса навески глины, г.

5.3.4 Требования безопасности

Не допускаются к применению глинопорошки, классифицированные 1, 2 и 3 классом опасности по ГОСТ 12.1.007.

Сертификационные испытания глинопорошков осуществляются в специализированных испытательных центрах (лабораториях), аккредитованных в установленном порядке.

5.3.5 Требования к упаковке и хранению

Глинопорошки должны поставляться в упаковке, исключающей проникновение влаги при транспортировке и хранении по ГОСТ 15846.

При отгрузке должна быть предусмотрена маркировка тары с указанием массы, даты изготовления и условий (температуры), срока хранения. Маркировка наносится в соответствии с требованиями ГОСТ 14192.

Гарантированный срок хранения модифицированных глинопорошков должен быть не менее 18 мес.

Хранение должно осуществляться с учетом требований ГОСТ 15846.

5.4 Полимеры на основе эфиров целлюлозы*

_________________

* Наименование пункта 5.4 в бумажном оригинале выделено курсивом и подчеркиванием. - .

5.4.1 Общая часть

Настоящий стандарт распространяется на полимеры на основе эфиров целлюлозы (КМЦ, ПАЦ, КМОЭЦ, ГЭЦ, ОЭЦ) (далее - полимеры) для управления реологическими и фильтрационными свойствами буровых растворов при строительстве скважин. С учетом геолого-технических особенностей строительства скважин полимеры на основе эфиров целлюлозы условно классифицируются на группы 1 и 2.

К группе 1 относятся карбоксиметилированные эфиры целлюлозы - полимерные реагенты типа КМЦ и ПАЦ, которые применяются преимущественно для обработки пресных и слабоминерализованных буровых растворов.

Группа 2 представлена оксиэтилированными эфирами целлюлозы полимерами типа ГЭЦ, ОЭЦ или карбоксиметилированными и оксиэтилированными эфирами целлюлозы - КМОЭЦ, которые используются в основном для обработки минерализованных буровых растворов.

5.4.2 Технические характеристики

Основными полимерами на основе карбоксиметилированных эфиров целлюлозы для обработки буровых растворов являются КМЦ и ПАЦ, технические характеристики которых приведены в таблице 6. Технические характеристики полимеров типа ОЭЦ, ГЭЦ и КМОЭЦ приведены в таблице 7.

Таблица 6 - Технические характеристики полимеров КМЦ и ПАЦ

Наименование технического показателя | Значение | Метод определения | ||||

КМЦ | КМЦ | ПАЦ | ПАЦ | |||

1 Показания ротационного вискозиметра при скорости вращения 600 мин | - в дистиллированной воде | 10 | 20 | 15 | 20 | Пункт 5.4.3.1.1 |

- в растворе NaCI | 10 | 15 | - | 15 | Пункт 5.4.3.1.2 | |

не менее | - в насыщенном растворе NaCI | 15 | 20 | - | 20 | Пункт 5.4.3.1.2 |

2 Показатель статической фильтрации, см | 10 | 10 | 10 | 10 | Пункт 5.4.3.2 | |

3 Массовая доля воды, %, не более | 8 | 8 | 8 | 8 | Пункт 5.4.3.3 | |

4 Массовая доля основного вещества в сухом техническом продукте, %, не менее | 60 | 60 | 60 | 60 | Пункт 5.4.3.5 | |

5 Присутствие крахмала и его производных | нет | нет | нет | нет | Пункт 5.4.3.4 | |

Таблица 7 - Технические характеристики полимеров ОЭЦ, ГЭЦ и КМОЭЦ

Наименование технического показателя | Значение | Метод определения | ||

КМОЭЦ | ГЭЦ, ОЭЦ | |||

1 Показания ротационного вискозиметра при скорости вращения 600 мин | - в дистиллированной воде | 8 | 9 | Пункт 5.4.3.1.1 |

- в растворе NaCI | 20 | 10 | Пункт 5.4.3.1.2 | |

не менее | - в насыщенном растворе NaCI | 10 | 10 | Пункт 5.4.3.1.2 |

2 Показатель динамической фильтрации минерализованного раствора, см | 18 | 18 | Пункт 5.4.3.2 | |

3 Массовая доля воды, %, не более | 8 | 8 | ГОСТ 14870 | |

4 Массовая доля основного вещества в сухом техническом продукте, %, не менее | 65 | 65 | ГОСТ 14870 | |

5 Присутствие крахмала и его производных | нет | нет | Пункт 5.4.3.4 | |

5.4.3 Методы испытаний

5.4.3.1 Метод определения вязкости

Реагенты и аппаратура

Вискозиметр ротационный с прямой индикацией, например вискозиметр ZM-1001 (ООО НПК "ЗИП-Магнитоника") или вискозиметр FANN модель 35А (Fann Instrument Company) (приборы неутвержденного типа).

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Термометр ртутный с диапазоном измерения температуры от 0°С до 50°С, цена деления 0,5°С.

Цилиндр мерный вместимостью 500 см.

Секундомер с погрешностью не более ±0,1 мин.

Мешалка лабораторная лопастная с вертикальной осью вращения и следующими характеристиками:

- частота вращения не менее 1000 мин;

- насадка, навинчивающаяся на вал, четырехлопастная, диаметром от 25 до 40 мм, высотой от 15 до 18 мм.

Колбы плоскодонные с притертыми пробками вместимостью 500 см.

Стаканы стеклянные вместимостью не менее 500 см.

Натрия хлорид.

Спирт октиловый по ГОСТ 19652.

Вода дистиллированная по ГОСТ 6709.

Проведение испытания

Определения вязкости в дистиллированной воде проводят следующим образом.

В мешалку постепенно вносят 350 см дистиллированной воды и навеску 3,50 г полимера на основе эфиров целлюлозы, типа КМЦ, не прекращая перемешивания. Навеска КМЦ вносится в раствор как можно дальше от крутящегося вала, с целью предотвращения образования пыли.

После внесения всей навески КМЦ перемешивание суспензии проводят в течение 5 мин, после чего останавливают мешалку и счищают шпателем налипшие частицы КМЦ со стенок стакана, лопастей и вала мешалки. Вновь включают мешалку и проводят перемешивание в течение следующих 5 мин.

Останавливают мешалку и повторяют процедуру. Затем включают мешалку и проводят перемешивание в течение еще 10 мин. Таким образом вся процедура перемешивания составляет 20 мин.

Полученную суспензию переливают в конические колбы, закрывают пробками и выдерживают при комнатной температуре или в устройстве, поддерживающем постоянную температуру 25°С, 2 ч низковязкую и 16 ч высоковязкую КМЦ.

После выдерживания перемешивают раствор в мешалке в течение 5 мин. Приготовленную суспензию заливают в контейнер до риски, нанесенной на его внутренней стенке, и перемешивают при скорости вращения 600 мин. Измерения проводят при температуре 25°С.

Регистрируют показание на шкале вискозиметра при достижении постоянной скорости вращения.

Для определения вязкости в растворах NaCI готовят два раствора: 4%-ный раствор NaCI и насыщенный солевой 40%-ный раствор NaCI.

Для этого взвешивают 40 г NaCI, переносят его в мерную колбу вместимостью 1000 см, добавляют от 150 до 200 см

дистиллированной воды, растворяют навеску соли, а затем доводят объем раствора до метки.

Насыщенный солевой раствор готовят следующим образом: взвешивают 200 г хлористого натрия, переносят его в стеклянный стакан и добавляют мерным цилиндром 500 см дистиллированной воды, тщательно перемешивают и дают отстояться в течение 1 ч. Раствор над осадком сливают и используют его в дальнейших испытаниях.

Далее готовят суспензии КМЦ в солевых растворах.

Для этого в стеклянные стаканы вместимостью 500 см мерным цилиндром приливают 350 см

4%-ного раствора NaCI, в другой приливают 350 см

40%-ного насыщенного раствора NaCI и вносят навеску 3,50 г высоковязкой КМЦ. Технологию смешения проводят согласно процедуре, описанной для дистиллированной воды. Вся процедура перемешивания составляет 20 мин. При необходимости добавляют несколько капель пеногасителя.

Полученные суспензии переливают в конические колбы, закрывают пробками и выдерживают при комнатной температуре 16 ч.

Перед проведением испытания суспензии взбалтывают в колбах, переливают в стаканы и перемешивают на мешалке в течение 5 мин.

Приготовленные суспензии заливают в контейнер вискозиметра до риски, нанесенной на его внутренней стенке, и перемешивают при скорости вращения 600 мин. Измерения проводят при температуре 25°С.

Регистрируют показание на шкале вискозиметра при достижении постоянной скорости вращения.

За результат измерения принимается среднее арифметическое результатов двух параллельных определений.

5.4.3.2 Метод определения показателя статической фильтрации раствора

Аппаратура и реактивы

Фильтр-пресс, например API Filter Press (OFI Testing Equipment Inc) или фильтр-пресс ФЛР-1 (OOO НПК "ЗИП-Магнитоника") (приборы неутвержденного типа).

Градуированные цилиндры вместимостью 10, 50 и 500 см.

Колба мерная вместимостью 1000 см.

Дистиллированная вода по ГОСТ 6709.

Контейнер с крышкой вместимостью порядка 500 см.

Таймер.

Бумага фильтровальная "Синяя лента" или OFITE Whatman N 50.

Мешалка лабораторная (частота вращения не менее 1000 мин).

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Термометр ртутный с диапазоном измерения температуры от 0°С до 50°С, цена деления 0,5°С.

Колбы конические плоскодонные с притертыми пробками вместимостью 500 см.

Шпатель.

Натрий хлористый по ГОСТ 4233.

Спирт октиловый по ГОСТ 19652.

Натрий бикарбонат.

Проведение испытаний

Готовят насыщенный 40%-ный раствор NaCI согласно 5.4.3.1. Для этого взвешивают 200 г NaCI, переносят его в стеклянный стакан и добавляют мерным цилиндром 500 см дистиллированной воды. Тщательно перемешивают и дают отстояться в течение 1 ч. Раствор над осадком сливают и используют его в дальнейших испытаниях.

Готовят суспензию на основе глины путем добавления 350 см насыщенного раствора в контейнер мешалки. Добавляют 1 г бикарбоната натрия и перемешивают в мешалке в течение 1 мин. Во время перемешивания в мешалке медленно добавляют 35 г стандартной оценочной базовой глины API. При необходимости, добавляют несколько капель пеногасителя.

Не выключая мешалку, в стакан с суспензией прибавляют 3,15 г низковязкой КМЦ или 3,15 г высоковязкой КМЦ и продолжают перемешивание, соблюдая процедуру перемешивания по 5.4.3.1.

Выключают мешалку и отстаивают суспензию при комнатной температуре в течение 2 ч.

Перед проведением испытания включают мешалку и перемешивают суспензию еще в течение 5 мин. Температура суспензии должна равняться 25°С. Выливают суспензию в патрон фильтр-пресса.

Перед добавлением суспензии необходимо убедиться в том, что каждая часть фильтрующего патрона является чистой, сухой и что все уплотнения не искривлены и не изношены. Наливают суспензию до высоты в пределах 13 мм от верхней части патрона. Выполняют сборку патрона фильтр-пресса. Устанавливают фильтрующий патрон в раму и закрывают перепускной клапан. Помещают чистый сухой мерный цилиндр под патрубок отвода фильтрата.

Устанавливают таймер на 30 мин. Регулируют давление на патрон до значения, равного 690 кПа ±35 кПа. Действия должны занимать менее 15 с.

По истечении 30 мин убирают градуированный цилиндр и записывают значение объема собранного фильтрата. Показатель статической фильтрации суспензии глины, , см

, равен объему собранного фильтрата за 30 мин.

Примечание - Определить показатель статической фильтрации раствора можно на приборе ВМ-6 (приложение ДВ).

5.4.3.3 Метод определения массовой доли воды

Аппаратура и реактивы

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Термометр ртутный с диапазоном измерения температуры от 0°С до 150°С, цена деления 2°С.

Эксикатор по ГОСТ 25336, заполненный селикагелем по действующей документации. Не допускается использовать хлорид кальция.

Чашка фарфоровая.

Шкаф сушильный по ГОСТ 14919, обеспечивающий поддержание заданной температуры от 100 до 110°С, с погрешностью ±2°С.

Проведение анализа

Навеску 10 г взвешивают в фарфоровой чашке, помещают в сушильный шкаф и высушивают при температуре 105°С. Перед взвешиванием пробы охлаждают в эксикаторе до комнатной температуры.

Время первого высушивания - 2 ч, повторные - каждые 30 мин до тех пор, пока разность между последовательными взвешиваниями не будет превышать 0,01 г.

Для равномерного высушивания навески ее распределяют таким образом, чтобы толщина слоя не превышала 2 мм.

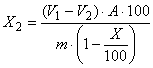

Массовую долю влаги, , %, вычисляют по формуле

![]() , (13)

, (13)

где - масса пробы до высушивания, г;

- масса высушенной пробы, г.

5.4.3.4 Метод определения присутствия крахмала и его производных

Полимеры на основе эфиров целлюлозы, растворимые в воде, типа КМЦ, не должны содержать крахмала или его производных. По этой причине перед проверкой свойств КМЦ необходимо качественно определить присутствие рассматриваемого продукта. Если крахмал обнаружен, то дальнейших испытаний не требуется, а образец бракуют.

Реагенты и аппаратура

Вода дистиллированная по ГОСТ 6709.

Йодид калия.

Гидроксид натрия по ГОСТ 4328, разбавленный раствор от 0,1 до 0,5%.

Мешалка.

Контейнер с крышкой вместимостью порядка 700 см.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мерная колба вместимостью 100 см.

Пастерка или капельница пластмассовая.

Секундомер с допустимой погрешностью ±0,1 мин.

рН-метр с диапазоном измерения 0-4 рН с ценой деления шкалы 0,05 рН.

Пробирки.

Проведение испытания

Настоящее испытание определяет присутствие крахмала и его производных в полимерах на основе эфиров целлюлозы, растворимых в воде, типа КМЦ.

Раствор йода/йодида смешивается с раствором анализируемого полимера. В присутствии амилозы (линейная фракция крахмала) образуется окрашенное комплексное соединение.

Готовят раствор йода/йодида, используя мерную колбу вместимостью 100 см. Добавляют 10 см

йода, раствор молярной концентрации 0,1 моль/дм. Добавляют 0,60 г йодида калия (KI) и растворяют его, осторожно поворачивая мерную колбу. Доводят объем раствора до 100 см

, разбавив его дистиллированной водой, и тщательно перемешивают. Записывают дату приготовления раствора.

Хранят приготовленный раствор йода/йодида в герметизированном контейнере в темном, прохладном и сухом месте. Раствор может использоваться в течение трех месяцев. По истечении этого срока сливают его и готовят новый раствор.

Готовят 5%-ный раствор исследуемого полимера путем добавления в контейнер 400 г дистиллированной воды. Во время перемешивания в мешалке добавляют 20 г указанного полимера в течение временного интервала 60-120 с при постоянной скорости вращения ротора мешалки. Полимер, растворимый в воде, должен добавляться в этот прибор вдали от шпинделя крыльчатки для минимизации пылеобразования.

После перемешивания в течение 5 мин вынимают контейнер из мешалки и скоблят его стороны лопаточкой для удаления полимера, прилипшего к стенкам контейнера. Необходимо убедиться в том, что весь полимер, прилипший к лопаточке, добавлен в раствор.

Измеряют рН. Если значение рН меньше 10, повышают значение рН путем добавления разбавленного раствора NaOH по капле.

Ставят контейнер в мешалку и продолжают операцию перемешивания. Полное время перемешивания должно составлять 20 мин.

Наливают 2 см раствора полимера в пробирку и добавляют порциями по 3 капли за один раз до 30 капель раствора йода/йодида.

Готовят три холостые пробы, используя только дистиллированную воду, вводя 3, 9 и 30 капель раствора йода/йодида, применяемого для сравнения, соответственно.

После добавления каждых 3 капель осторожно вращают пробирку и сравнивают цвет исследуемого раствора с цветом пустых проб. Сравнение цветов должно происходить на белом фоне.

Исследуемый образец приобретает желтый цвет, сравнимый с цветом холостой пробы тогда и только тогда, когда образец не содержит крахмала или его производных.

Если светло-зеленый цвет переходит в темно-синий цвет в растворе либо в осадке, то это указывает на присутствие крахмала (фракция амилозы).

Если светло-розовый цвет переходит в красновато-коричневый цвет, то это указывает на присутствие полизамещенного крахмала, декстрина или крахмалов с высоким содержанием амилопектина.

Появление любого другого цвета является значительным аргументом в пользу присутствия крахмала или его производных.

Мгновенное обесцвечивание указывает на присутствие восстановителя. В этом случае продолжают добавлять капли раствора йода/йодида и сравнивают получаемый цвет.

Присутствие крахмала или его производных противоречит определению продукта и поэтому дальнейшее проведение испытаний бессмысленно.

5.4.3.5 Метод определения массовой доли основного вещества в абсолютно сухом техническом продукте

Реагенты и аппаратура

Весы лабораторные среднего (III) класса точности по ГОСТ Р 53228 с максимальной нагрузкой 200 г.

Шкаф сушильный электрический лабораторный с автоматическим регулятором, обеспечивающий поддержание температуры 150°С по ГОСТ 14919.

рН-метр с диапазоном измерения от 0 до 14 рН с ценой деления шкалы 0,05 рН.

Мешалка.

Колба с тубусом 1-1000.

Медь сульфат, раствор молярной концентрации c(CuSO·5H

O) = 0,1 моль/дм

.

Кислота уксусная, раствор молярной концентрации с(CHCOOH) = 6 моль/дм

.

Калий йодид.

Натрий серноватистокислый (натрий тиосульфат) по ГОСТ 27068, раствор молярной концентрации c(NaS

O

·5H

O) = 0,1 моль/дм

.

Крахмал, раствор с массовой долей 0,5% по ГОСТ 10163.

Вода дистиллированная по ГОСТ 6709.

Проведение анализа

Фильтрат и промывную жидкость из колбы с тубусом количественно переносят в коническую колбу вместимостью 750 см, добавляют 10 см

раствора уксусной кислоты, 10 г иодида калия (или 20 см

раствора с массовой долей 50%), и выделившийся йод оттитровывают раствором тиосульфата натрия в присутствии крахмала.

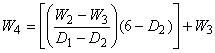

Массовую долю основного вещества, , %, вычисляют по формуле

, (14)

, (14)

где - объем раствора сульфата меди молярной концентрации c(CuSO

·5H

O) = 0,1 моль/дм

, см

;

- объем раствора тиосульфата натрия молярной концентрации c(Na

S

O

·5H

O) = 0,1 моль/дм

, израсходованный на титрование, см

;

- масса КМЦ, г;

- массовая доля воды в КМЦ, %, определяемая по 5.4.3.3;

- масса КМЦ, соответствующая 1 см

раствора тиосульфата натрия молярной концентрации с c(Na

S

O

·5H

O) = 0,1 моль/дм

, г, вычисляемая по формуле

![]() , (15)

, (15)

где 162 - молярная масса элементарного звена макромолекулы целлюлозы, г;

80 - увеличение молярной массы этого звена при введении в него группы CHCOONa, г;

- степень замещения по карбоксиметильным группам (Определение степени замещения по карбоксиметильным группам проводят методом осаждения медной соли КМЦ путем добавления в кислой среде к суспензии КМЦ раствора сернокислой меди [5];

2 - коэффициент пересчета, введенный из-за того, что эквивалент меди при взаимодействии с йодом в два раза больше, чем при взаимодействии с КМЦ.

За окончательный результат измерения принимают среднеарифметическое значение двух параллельных определений, допустимое расхождение между которыми не должно превышать 2%.

5.4.4 Требования безопасности

5.4.4.1 По степени воздействия на организм полимеры на основе эфиров целлюлозы, растворимые в воде, относятся к 3 классу опасности - умеренно-опасное вещество по ГОСТ 12.1.007.

КМЦ не обладает сенсибилизирующим, канцерогенным и кожно-резорбтивным действием. Кумулятивное действие слабое.

Пыль технической КМЦ при попадании на слизистые оболочки верхних дыхательных путей и органов зрения вызывает их слабое раздражение. Опасно попадание продукта в органы пищеварения.

При попадании пыли КМЦ в глаза - промыть проточной водой; при ингаляционном отравлении (при вдыхании) - промыть носовую полость и рот водой; при проникновении в желудок - обильное питье воды или молока, свежий воздух, покой, при необходимости обратиться к врачу.

5.4.4.2 Подтверждение соответствия полимеров должно быть проведено с учетом требований [4].

Сертификационные испытания полимеров осуществляются в специализированных испытательных центрах (лабораториях), аккредитованных в установленном порядке.

5.4.4.3 Производственные помещения должны быть оборудованы общеобменной вентиляцией, пылящие узлы - местными отсосами. Оборудование и трубопроводы должны обеспечивать герметичность и быть защищены от статического электричества. При пересыпании и дозировании продукта следует избегать сильного пылевыделения.

5.4.4.4 Все работы с КМЦ должны проводиться вдали от огня и источников ценообразования с соблюдением требований пожарной безопасности в соответствии с ГОСТ 12.1.004.

5.4.5 Требования к упаковке и хранению

Полимеры должны поставляться в упаковке, исключающей проникновение влаги при транспортировке и хранении по ГОСТ 15846.

Маркировка наносится в соответствии с требованиями ГОСТ 14192.

Гарантированный срок хранения полимеров должен быть не менее 18 мес. Хранение осуществляется в соответствии с требованиями ГОСТ 15846.

5.5 Реагенты на основе крахмала*

_________________

* Наименование пункта 5.5 в бумажном оригинале выделено курсивом и подчеркиванием. - .

5.5.1 Общая часть

Настоящий стандарт распространяется на реагенты на основе крахмала, представляющие собой растворимый марочный крахмал для буровых растворов при строительстве и ремонте скважин.

Крахмальный реагент должен обладать способностью к гидратации в холодной воде (пептизированный крахмал) и возможностью дальнейшей обработки для использования в качестве понизителя фильтрации буровых растворов на водной основе. Реагенты на основе крахмала для обработки буровых растворов представляют собой порошок от белого до кремового цвета, который должен быть сыпучим и свободным от комков.

5.5.2 Технические характеристики

Реагенты на основе крахмала для обработки буровых растворов должны соответствовать следующим характеристикам по таблице 8.

Таблица 8 - Технические характеристики реагентов на основе крахмала

Наименование показателя | Значение | Метод определения |

1 Массовая доля влаги, %, не более | 10 | ГОСТ 14870 |

2 Растворимость в воде | должен выдерживать испытание по 5.5.3.2 | ГОСТ 10163 |

3 рН раствора с массовой долей 2% крахмала | 4,5-6,0 | ГОСТ 10163 |

4 Показатель статической фильтрации в насыщенном солевом растворе, см | 10 | Пункт 5.5.3.4, приложение ДВ |

5 Показания по шкале вискозиметра в насыщенном солевом растворе при скорости 600 мин | 20 | Пункт 5.5.3.4 |

5.5.3 Методы испытаний

5.5.3.1 Метод определения массовой доли воды

Проведение анализа

Определение проводят путем высушивания в термостате навески препарата массой около 1 г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не превышает допускаемое расхождение, равное 0,5%. В случае превышения значения допустимого расхождения следует повторить определение путем высушивания.

5.5.3.2 Определение растворимости в воде

Реагенты и аппаратура

Вода дистиллированная по ГОСТ 6709.

Колба Кн-2-250-34.

Цилиндр 1(3)-100.

Весы лабораторные высокого (II) класса точности с максимальной нагрузкой 200 г и среднего (III) класса точности с максимальной нагрузкой 1000 г по ГОСТ Р 53228.

Проведение анализа

2 г препарата помещают в коническую колбу, смачивают 10 см воды, взбалтывают, приливают 90 см

воды, нагретой до 95°С, нагревают до кипения и кипятят 1 мин.

Препарат считают соответствующим требованиям настоящего стандарта, если раствор будет прозрачный или слегка опалесцирующий, не застывающий при охлаждении до 20°С.

Раствор сохраняют для определения рН раствора.

5.5.3.3 Определение рН раствора

Определение рН раствора с массовой долей 2% крахмала, приготовленного по 5.5.3.2, проводят на иономере универсальном ЭВ-74 или другом приборе с пределом допускаемой основной погрешности ±0,05 рН.

Допустимые расхождения между двумя параллельными измерениями, полученными с помощью рН-метра, не должны превышать 0,10 рН. За окончательный результат анализа принимают среднее арифметическое значение двух параллельных измерений, округленное до первого десятичного знака.

5.5.3.4 Определение показаний вискозиметра и определение показателя статической фильтрации раствора

Реагенты и аппаратура

Вискозиметр ротационный с прямой индикацией, например вискозиметр ZM-1001 (ООО НПК "ЗИП-Магнитоника") или вискозиметр FANN модель 35А (Fann Instrument Company) (приборы неутвержденного типа).

Фильтр-пресс, например API Filter Press (OFI Testing Equipment Inc) или фильтр-пресс ФЛР-1 (ООО НПК "ЗИП-Магнитоника") (приборы неутвержденного типа).

Бумага фильтровальная "Синяя лента" или OFITE Whatman N 50.

Глинопорошок стандартный, например Bentolux API-A (ТУ 2458-013-81065795-2009) или Бентокон - Основа (ТУ 5751-002-58156178-02).

Термометр ртутный с диапазоном измерения температуры от 0°С до 50°С.

Весы лабораторные высокого (II) класса точности по ГОСТ Р 53228.

Мешалка лабораторная с частотой вращения не менее 1000 мин.

Градуированные цилиндры емкостью 500 см и 10 см

.

Контейнер с крышкой, вместимостью порядка 500 см.

Мерная колба, вместимостью 1000 см.

Таймер.

Лопаточка.

Дистиллированная вода по ГОСТ 6709.

Натрий хлористый по ГОСТ 4233.

Кальций хлористый технический по ГОСТ 450.

Хлористый магний по ГОСТ 4209.

Бикарбонат натрия.

Проведение анализа

Готовят достаточный объем насыщенного солевого раствора путем тщательного перемешивания в контейнере 40 г NaCI в расчете на 100 см дистиллированной воды. Дают раствору отстояться в течение приблизительно 1 ч. Декантируют или фильтруют раствор в контейнер для хранения.

Готовят суспензию на основе глины путем добавления в контейнер 350 см насыщенного солевого раствора. Добавляют 1 г бикарбоната натрия и перемешивают в мешалке в течение 1 мин.

Во время перемешивания в мешалке медленно добавляют 35 г оценочной базовой глины. После перемешивания в течение 5 мин вынимают контейнер из мешалки и скоблят его стороны лопаточкой для удаления глины, прилипшей к стенкам контейнера. Необходимо убедиться в том, что вся глина, прилипшая к лопаточке, добавлена в суспензию.

Устанавливают контейнер в мешалке и продолжают операцию перемешивания. Может возникнуть необходимость в удалении контейнера из мешалки и очистке его стенок от глины, прилипшей к ним, по завершении вторых 5 мин и спустя 10 мин. Полное время перемешивания должно составлять 20 мин.

Во время перемешивания в мешалке добавляют в суспензию 3,50 г крахмала, причем эта операция должна выполняться при постоянной скорости вращения в течение 60 с.

После перемешивания в течение 5 мин вынимают контейнер из мешалки и скоблят его стороны лопаточкой для удаления крахмала, прилипшего к стенкам контейнера. Необходимо убедиться в том, что весь крахмал, прилипший к лопаточке, добавлен в суспензию.

Устанавливают контейнер в мешалке и продолжают операцию перемешивания. Полное время перемешивания должно составлять 20 мин.

Выдерживают суспензию в течение 24 ч в герметизированном или закрытом крышкой контейнере при комнатной температуре или в устройстве, поддерживающем постоянную температуру.

После выдерживания перемешивают суспензию в мешалке в течение 5 мин. Сразу же наливают суспензию в чашку вискозиметра, поставляемую вместе с вискозиметром прямого считывания. Показание на шкале должно считываться на скорости вращения ротора вискозиметра 600 мин при достижении постоянного значения. Показание должно считываться при температуре испытываемого раствора, равной 25°С. Записывают показание шкалы вискозиметра, полученное при скорости вращения 600 мин

.

Далее выполняют определение объема фильтрата. Наливают суспензию в патрон фильтр-пресса. Перед добавлением суспензии необходимо убедиться в том, что каждая часть фильтрующего патрона является чистой, сухой и что все уплотнения не искривлены и не изношены. Наливают суспензию до высоты в пределах 13 мм от верхней части патрона. Выполняют сборку патрона фильтр-пресса. Устанавливают фильтрующий патрон в раму и закрывают перепускной клапан. Помещают чистый сухой мерный цилиндр под патрубок отвода фильтрата.

Устанавливают таймер на 30 мин. Регулируют давление на патрон до значения, равного 690 кПа ±35 кПа. Действия должны занимать менее 15 с.

По истечении 30 мин убирают градуированный цилиндр и записывают значение объема собранного фильтрата. Показатель статической фильтрации суспензии глины, , см

, равен объему собранного фильтрата за 30 мин.

Примечание - Определить показатель статической фильтрации раствора можно на приборе ВМ-6 (приложение ДВ).

5.5.4 Требования безопасности

5.5.4.1 Осевшая пыль крахмала пожароопасна. В случае загорания для тушения применяют тонкораспыленную воду и пену. Крахмал при попадании на кожу и слизистые оболочки в виде пыли может вызывать раздражение. При работе с препаратом не допускать попадания на кожу и слизистые оболочки.

5.5.4.2 Помещения, в которых проводятся работы с препаратом, должны быть оборудованы общей приточно-вытяжной механической вентиляцией.

5.5.4.3 Подтверждение соответствия реагентов на основе крахмала должно быть проведено с учетом требований [4]. Сертификационные испытания реагентов осуществляются в специализированных испытательных центрах (лабораториях), аккредитованных в установленном порядке.

5.5.5 Требования к упаковке и хранению

Реагенты должны поставляться в упаковке, исключающей проникновение влаги и биоразложения при транспортировке и хранении по ГОСТ 15846.

При отгрузке должна быть предусмотрена маркировка тары с указанием массы, даты изготовления и условий (температуры), срока хранения. Маркировка наносится в соответствии с требованиями ГОСТ 14192. Гарантированный срок хранения реагентов на основе крахмалов должен быть не менее 12 мес.

Препарат перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Препарат хранят в упаковке изготовителя в крытых складских помещениях в соответствии с требованиями ГОСТ 15846.

5.6 Биополимер микробиологического происхождения (например, ксантановая смола)*

_________________

* Наименование пункта 5.6 в бумажном оригинале выделено курсивом и подчеркиванием. - .

5.6.1 Общая часть

Ксантановая смола представляет собой полисахарид, растворимый в воде, который в промышленности производится по специальной технологии ферментации Xanthomonas campestris и который не должен содержать других полисахаридов, таких как крахмал, гуар, или другие встречающиеся в природе полимеры и их производные. Продукт может содержать до 3% материала, специально добавленного для улучшения его диспергируемости или растворимости. Ксантановая смола представляет собой сыпучий гранулированный порошок почти белого цвета.