ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71550—

2024

ПОГРУЖНЫЕ ТРУБНЫЕ СИСТЕМЫ НА ОСНОВЕ ГИБКИХ ТРУБ, ПРИМЕНЯЕМЫЕ В КАЧЕСТВЕ КОНЦЕНТРИЧЕСКИХ ЛИФТОВЫХ КОЛОНН НА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71550—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Всесоюзный научно-исследовательский институт по строительству, эксплуатации трубопроводов и объектов ТЭК — инжиниринговая нефтегазовая компания» (АО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 августа 2024 г. № 1018-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71550—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения, сокращения и обозначения........................................2

3.1 Термины и определения............................................................2

3.2 Сокращения и обозначения.........................................................2

4 Классификация и условное обозначение.................................................3

4.1 Классификация...................................................................3

4.2 Условное обозначение.............................................................3

5 Технические требования...............................................................5

5.1 Общие требования к погружным трубным системам....................................5

5.2 Основные параметры, размеры и характеристики гибких труб............................5

5.3 Основные параметры, размеры и характеристики наконечников..........................7

5.4 Требования к изготовлению погружных трубных систем..................................7

5.5 Требования к сырью, материалам и покупным изделиям.................................8

5.6 Комплектность..................................................................10

5.7 Маркировка.....................................................................11

5.8 Упаковка.......................................................................11

6 Требования безопасности и охраны окружающей среды....................................12

7 Правила приемки....................................................................12

7.1 Общие положения...............................................................12

7.2 Заводские приемо-сдаточные испытания.............................................15

7.3 Периодические испытания.........................................................15

7.4 Типовые испытания..............................................................15

8 Методы контроля и испытаний.........................................................16

8.1 Проверка комплектности, внешнего вида, маркировки и упаковки........................16

8.2 Проверка конструктивных и геометрических параметров................................16

8.3 Испытания на внутреннее гидростатическое давление разгерметизации...................17

8.4 Испытания на наружное гидростатическое давление разгерметизации....................17

8.5 Испытания на внутреннее гидростатическое давление разрушения.......................17

8.6 Испытания на наружное гидростатическое давление разрушения........................17

8.7 Испытания на минимальное разрывное усилие.......................................18

8.8 Определение механических характеристик материала наконечников......................18

8.9 Испытания на абразивный износ....................................................19

8.10 Испытания на стойкость ПТС к декомпрессии........................................19

9 Транспортирование и хранение........................................................19

10 Указания по монтажу................................................................19

11 Гарантии изготовителя...............................................................19

Приложение А (рекомендуемое) Опросный лист по закупкам погружных трубных систем..........20

Приложение Б (обязательное) Порядок оформления и утверждения контрольных образцов внешнего вида..........................................................22

III

ГОСТ Р 71550—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОГРУЖНЫЕ ТРУБНЫЕ СИСТЕМЫ НА ОСНОВЕ ГИБКИХ ТРУБ, ПРИМЕНЯЕМЫЕ В КАЧЕСТВЕ КОНЦЕНТРИЧЕСКИХ ЛИФТОВЫХ КОЛОНН НА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ

Общие технические условия

Downhole piping systems based on flexible pipes applied as concentric tubing in oil and gas wells. General specifications

Дата введения — 2024—09—01

1 Область применения

Настоящий стандарт распространяется на погружные трубные системы на основе гибких труб с установленными верхними и нижними наконечниками, применяемые в качестве концентрических лифтовых колонн на нефтяных и газовых скважинах, предназначенные для выноса конденсатной жидкости давлением до 10 МПа из скважины с парциальным давлением диоксида углерода не более 0,02 МПа и температурой рабочей транспортируемой среды не более плюс 50 °C и не менее минус 5 °C.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрывоопас-ность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.121 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Противогазы фильтрующие. Общие технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоро-меры. Общие технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические

условия

ГОСТ 4647 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6996 Сварные соединения. Методы определения механических свойств

ГОСТ 7372 Проволока стальная канатная. Технические условия

ГОСТ 9550 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11012 Пластмассы. Метод испытания на абразивный износ

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Техниче

ские условия

Издание официальное

1

ГОСТ Р 71550—2024

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192 Маркировка грузов

ГОСТ 15139 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150—69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16338 Полиэтилен низкого давления. Технические условия

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 21140 Тара. Система размеров

ГОСТ 21997 Лента стальная плющенная высокой прочности. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26311 Полиолефины. Метод определения сажи

ГОСТ 26359 Полиэтилен. Метод определения летучих веществ

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ ISO 1167-1 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими субъектами и методы определения этих нормативов

ГОСТ Р 59834 Промысловые трубопроводы. Трубы гибкие полимерные армированные и соединительные детали к ним. Общие технические условия

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 армирующий слой из металлической ленты: Конструкционный элемент, который наносится на внутреннюю оболочку гибкой трубы и предназначен для восприятия радиальной нагрузки.

3.1.2 (первый и второй) армирующий слой (повив) из стальной оцинкованной проволоки: Конструкционные элементы гибкой трубы, которые наносятся на армирующий слой из металлической ленты в противоположных направлениях с постоянным шагом и предназначены для восприятия осевых нагрузок.

Примечание — Армирующий слой из стальной оцинкованной проволоки должен быть жестко соединен с элементами наконечника.

3.1.3 верхний наконечник; ВН: Наконечник, предназначенный для соединения погружной трубной системы с элементами фонтанной арматуры.

2

ГОСТ Р 71550—2024

3.1.4 внешняя оболочка: Полимерный слой гибкой трубы, предназначенный для защиты армирующих слоев, а также для их удержания в заданном после формирования положении.

3.1.5 внутренняя оболочка: Полимерный слой гибкой трубы, который обеспечивает сохранность транспортируемого флюида.

3.1.6 гибкая труба; ГТ: Гибкая полимерная армированная труба многослойной структуры, конструкция которой состоит из связанных между собой полимерных и металлических слоев (внутренняя и внешняя оболочки, армирующие слои), обеспечивающих значительные углы изгиба.

3.1.7 наконечник: Изделие, устанавливаемое на обоих концах гибкой трубы в целях формирования погружной трубной системы.

Примечание — по назначению различают верхний и нижний наконечники (см. 3.1.3 и 3.1.8, соответственно).

3.1.8 нижний наконечник; НН: Наконечник, предназначенный для герметизации внутреннего пространства гибкой трубы при спуске погружной трубной системы в скважину.

3.1.9 отдел технического контроля; ОТК: Служба технического контроля или любая другая служба изготовителя, на персонал или отдельных специалистов которой возлагается контроль готовой продукции.

3.1.10 погружная трубная система; ПТС: Сборка гибкой трубы и верхнего и нижнего наконечников, применяемая в качестве концентрической лифтовой колонны на нефтяных и газовых скважинах.

3.1.11

срок службы: Календарная продолжительность эксплуатации объекта от начала эксплуатации или ее возобновления после капитального ремонта до момента достижения объектом предельного состояния.

[ГОСТ Р 27.102—2021, статья 29]

3.1.12 полиэтиленовый упаковочный мат (футеровочный мат): Мат из вспененного полиэтилена, предназначенный для защиты гибких труб или барабана с гибкими трубами от механического повреждения при хранении или транспортировке.

3.2 В настоящем стандарте применены следующие сокращения:

ПЭНД — полиэтилен низкого давления;

^разр — разрывное усилие, кН;

Рвнт— максимальное внутреннее давление, МПа;

^нар — максимальное наружное давление, МПа.

4 Классификация и условное обозначение

4.1 Классификация

4.1.1 Настоящий стандарт устанавливает классификацию ПТС по следующим основным признакам:

- внутреннему диаметру;

- наружному диаметру.

4.1.2 Наконечники, входящие в состав ПТС или поставляемые в качестве запасного комплекта классифицируют по исполнению (назначению). В зависимости от исполнения (назначения) наконечники подразделяют на следующие типы:

- «ВН» — верхний наконечник;

- «НН» — нижний наконечник.

4.2 Условное обозначение

4.2.1 Условное обозначение ПТС, используемое при заказе на поставку или в других документах должно включать в себя:

- наименование вида продукции;

- классификационные и другие (при необходимости) параметры;

- обозначение настоящего стандарта.

4.2.2 Условное обозначение ПТС состоит из буквенно-цифровых групп (далее — группы), которые разделяются дефисом.

3

ГОСТ Р 71550—2024

В первой группе приводят сокращенное наименование вида продукции в виде аббревиатуры «ПТС».

Во второй группе указывают значение внутреннего диаметра и наружного диаметра в миллиметрах, разделенных косой чертой, в соответствии с таблицей 1.

В третьей группе указывают значение максимального внутреннего Рвнт и максимального наружного давления Рнар в мегапаскалях, разделенных косой чертой, в соответствии с таблицей 1.

В четвертой группе указывают значение минимального разрывного усилия Л/разр в килоньютонах в соответствии с таблицей 1.

В конце условного обозначения ПТС приводят обозначение настоящего стандарта.

Таблица 1 — Основные параметры и конструктивные размеры ГТ, входящих в состав ПТС

Условное обозначение ПТС | Внутренний диаметр, мм | Наружный диаметр, мм | Толщина стенки ГТ, мм | Шаг повива металлической ленты (армирующего слоя), мм | Шаг повива стальной оцинкованной проволоки (первого армирующего слоя, мм) | Шаг повива стальной оцинкованной проволоки (второго армирующего слоя), мм | Овальность ГТ, мм, не более | Расчетная масса 1 м ГТ, кг |

ПТС-32/60-10/10-75 | 32+1’° | 60 1 5 | 14-1,25 | 9 ±2,0 | 180 ±20 | 200 ± 20 | 0,6 | 2,8 ± 10% |

ПТС-49/73-10/10-75 | 49+1-8 | 73-2,0 | л q+0,9 IZ-1,0 | с+2,0,9 °-0,5,0 | 180 ±20 | 200 ± 20 | 0,6 | 3,3 ± 10% |

ПТС-62/89-10/10-75 | 62+2’° | 39-2,0 | 13>5-2,o | 9 ±2,0 | 200 ± 20 | 200 ± 20 | 1,0 | 4,6 ± 10% |

4.2.3 Пример условного обозначения при заказе на поставку ПТС с внутренним диаметром 32 мм, наружным диаметром 60 мм, с максимальным внутренним давлением 10 МПа, с максимальным наружным давлением 10 МПа и разрывным усилием 75 кН, изготовленной по настоящему стандарту:

ПТС-32/60-10/10-75 ГОСТ Р 71550—2024

4.2.4 Условное обозначение наконечника состоит из наименования вида продукции (слово — «Наконечник») и типа исполнения в виде аббревиатур «ВН», «НН», в соответствии с 4.1.2, далее через дефис: значение внутреннего диаметра и наружного диаметра ПТС в миллиметрах, в составе которой применяется или предназначен для применения (комплект запасных наконечников) данный наконечник, разделенных косой чертой; значение максимального внутреннего Рвнт и максимального наружного давления Рнар в мегапаскалях, разделенных косой чертой, в соответствии с таблицей 1.

В конце условного обозначения наконечника приводят обозначение настоящего стандарта.

4.2.5 Пример условного обозначения ВН, применяемого в составе ПТС (или поставляемого комплекта запасных наконечников) с внутренним диаметром 49 мм, наружным диаметром 73 мм, с максимальным внутренним давлением 10 МПа, с максимальным наружным давлением 10 МПа, изготовленного по настоящему стандарту:

Наконечник ВН-49/73-10/10 ГОСТ Р 71550—2024

4.2.6 Пример условного обозначения НН, применяемого в составе ПТС (или поставляемого комплекта запасных наконечников) с внутренним диаметром 62 мм, наружным диаметром 89 мм, с максимальным внутренним давлением 10 МПа, с максимальным наружным давлением 10 МПа, изготовленного по настоящему стандарту:

Наконечник НН-62/89-10/10 ГОСТ Р 71550—2024

4

ГОСТ Р 71550—2024

5 Технические требования

5.1 Общие требования к погружным трубным системам

5.1.1 ПТС должны соответствовать требованиям настоящего стандарта и изготавливаться по конструкторской и технологической документации изготовителя, утвержденной в установленном порядке.

Технологическая документация должна включать в себя пооперационную карту производства работ и контроля производства ПТС.

5.1.2 Внутренний диаметр ПТС должен составлять 32, 49, 62 мм, наружный — 60, 73, 89 мм соответственно. Максимальное внутреннее Рвнт и наружное давление Рнар должно составлять не более 10 МПа, минимальное разрывное усилие Npa3p— не менее 75 кН (при температуре рабочей (транспортируемой) и окружающей среды) не выше 50 °C.

5.1.3 Длина отрезка ГТ должна соответствовать требованиям 5.2.2 и устанавливаться договором поставки между изготовителем и потребителем.

5.1.4 Конструкция ГТ должна обеспечивать плавный переход между внутренним слоем ГТ и наконечником, и обеспечивать герметичность трубопровода.

5.1.5 ПТС должны выдерживать нагрузки и их комбинации, по заданным параметрам, указанным заказчиком (потребителем) в опросном листе по закупкам (приложение А).

5.1.6 ПТС должны быть стойкими к воздействию температуры, наружного и внутреннего давления, т. е. сохранять свои параметры и характеристики в пределах норм, установленных настоящим стандартом в течение всего срока службы.

5.1.7 Максимальная температура стенки ГТ при спускоподъемных операциях не должна превышать 50 °C, минимальная — минус 20 °C. Максимальная температура стенки ГТ при эксплуатации не должна превышать 50 °C, минимальная — минус 5 °C.

5.2 Основные параметры, размеры и характеристики гибких труб

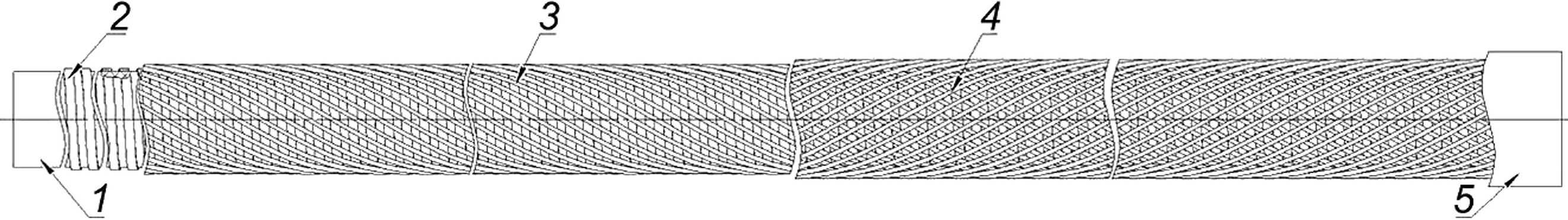

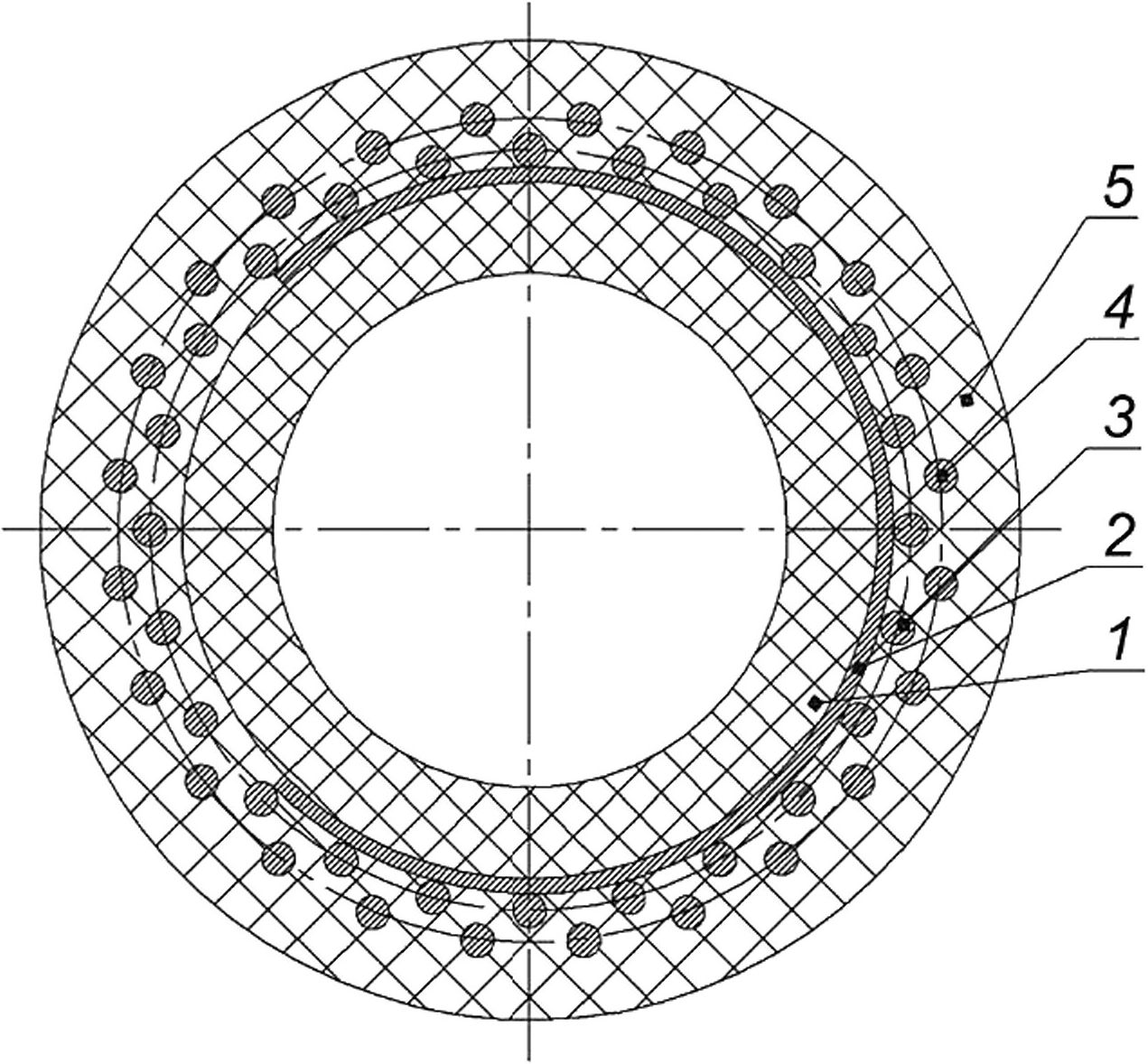

5.2.1 Основные параметры, характеристики и конструктивные размеры ПТС и входящих в ее состав ГТ должны соответствовать данным, приведенным на рисунках 1 и 2 и в таблицах 1 и 2.

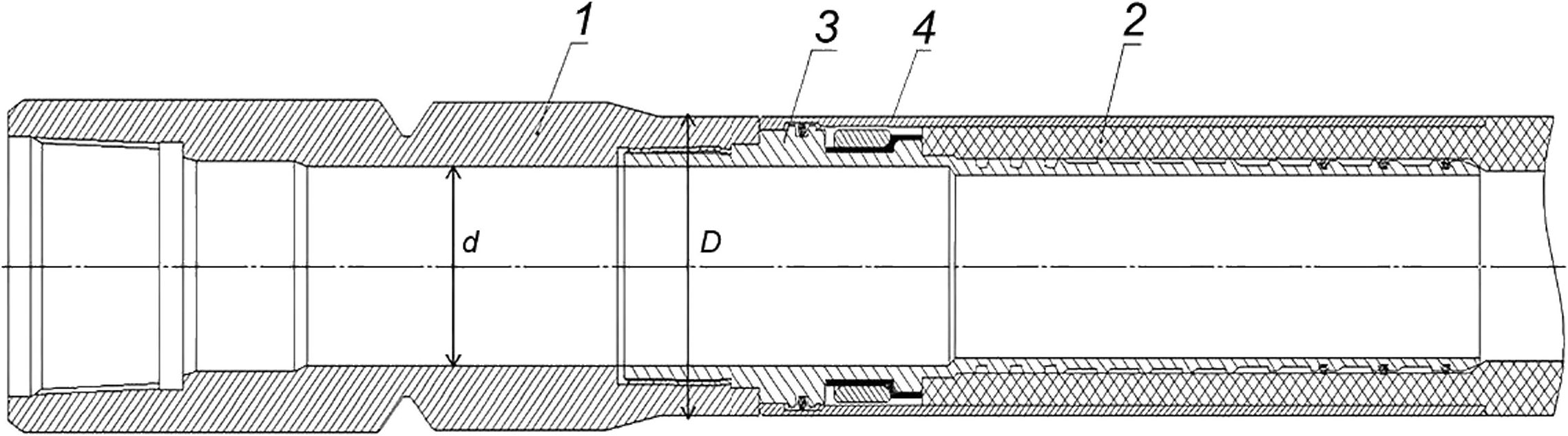

1 — внутренняя оболочка; 2 — армирующий слой из металлической ленты; 3 — первый армирующий слой из стальной оцинкованной проволоки; 4 — второй армирующий слой из стальной оцинкованной проволоки; 5 — внешняя оболочка

Рисунок 1 — Общий вид ГТ, входящей в состав ПТС

5

ГОСТ Р 71550—2024

1 — внутренняя оболочка; 2 — армирующий слой из металлической ленты; 3 — первый армирующий слой из стальной оцинкованной проволоки; 4 — второй армирующий слой из стальной оцинкованной проволоки; 5 — внешняя оболочка

Рисунок 2 — Поперечное сечение ГТ, входящей в состав ПТС

Таблица 2 — Основные характеристики ПТС

Наименование показателя | Значение показателя |

1 Максимальное внутреннее давление Рвнт МПа, не более | 10 |

2 Максимальное наружное давление Рнар, МПа, не более | 10 |

3 Минимальное разрывное усилие А/ 3 при температуре 50 °C при постоянном внутреннем давлении (10 ± 5 %) МПа, кН, не более | 75 |

4 Внутреннее гидростатическое давление разгерметизации, МПа, не менее | 15 |

5 Наружное гидростатическое давление разгерметизации, МПа, не менее | 13 |

6 Внутреннее гидростатическое давление разрушения при температуре 50 °C, не менее, МПа | 15 |

7 Наружное гидростатическое давление разрушения при температуре 20 °C, не менее, МПа | 13 |

5.2.2 Длина ПТС на барабане составляет от 500 до 2000 м. Допускается применение ПТС длиной более 2000 м на барабане по согласованию с заказчиком и с учетом применяемой техники при эксплуатации и транспортировки видами транспорта, допустимых для этих целей. Конкретный вид транспорта для транспортировки ПТС зависит от планируемого района использования и устанавливается по согласованию с заказчиком. Предельное отклонение длины от номинальной, как правило, устанавливается договором поставки между изготовителем и потребителем, а в случае отсутствия требования должно составлять не более плюс/минус 1 %.

5.2.3 Колебания размеров ГТ в пределах допусков не должны влиять на уменьшение коэффициента запаса прочности более чем на 3 %.

5.2.4 ГТ должны иметь гладкие наружные поверхности. Допускаются незначительные продольные полосы и волнистость, следы усадки полиэтилена на втором армирующем слое из стальной оцинкованной проволоки, не выводящие ГТ за пределы допускаемых отклонений.

На наружной поверхности ГТ не допускаются пузыри, трещины, раковины, посторонние включения, ухудшающие эксплуатационные свойства изделия.

6

ГОСТ Р 71550—2024

Не допускаются следы холодных спаев и разложение материала.

Внешний вид поверхности ГТ должен соответствовать внешнему виду контрольного образца в соответствии с приложением Б.

5.2.5 На ГТ не допускается наличие разрушений, вздутий, а также расслоений внутренней и/или наружной оболочек при визуальном осмотре без применения увеличительных приборов после проведения испытаний на стойкость к декомпрессии.

5.3 Основные параметры, размеры и характеристики наконечников

5.3.1 Параметры, характеристики и исполнение наконечников должны соответствовать требованиям конструкторской и технологической документации, разработанной и утвержденной в установленном порядке.

5.3.2 Наконечники должны обеспечивать герметичность внутреннего канала ГТ, выдерживать осевую нагрузку не менее, чем разрывная нагрузка на ГТ.

5.3.3 Внутренний диаметр наконечника должен быть не более чем на 1—2 мм меньше внутреннего диаметра ГТ. Наружный диаметр наконечника (по обжимной втулке) должен быть не более чем на 2—3 мм больше наружного диаметра ГТ.

5.3.4 ВН и НН должны обеспечивать надежную концевую заделку всех слоев ГТ. Необходимо исключить утечку транспортируемой среды, деформацию конструкции или вытягивание оцинкованных проволок армирующего слоя или связанных слоев в течение срока службы ГТ, принимая во внимание все соответствующие факторы, включая усадку, ползучесть, старение, влияние давления, набухание и температуру.

5.4 Требования к изготовлению погружных трубных систем

5.4.1 Технология изготовления ГТ подразумевает выполнение следующих операций:

- изготовление внутренней оболочки методом непрерывной экструзии из полиэтилена по 5.5.2;

- нанесение на внутреннюю оболочку армирующего слоя из металлической ленты по 5.5.3;

- нанесение поверх армирующего слоя из металлической ленты первого и второго армирующих слоев из стальной оцинкованной проволоки по 5.5.3;

- изготовление внешней оболочки методом непрерывной экструзии из полиэтилена.

5.4.2 На наружной поверхности армирующей металлической ленты не допускается наличие внешних дефектов, таких как вмятины, трещины, царапины, бороздки, коррозионные повреждения, окалина, участки с измененным цветом (загрязненные места, перегревы, коррозионные пятна).

5.4.3 Стальные оцинкованные проволоки армирующих слоев должны быть заранее сформированы для придания формы спирали. Повивы должны иметь разное направление скрутки. Не допускается наличие перехлестов проволок в повиве.

5.4.4 Пространство между проволоками первого и второго армирующего слоя из стальной оцинкованной проволоки должно быть заполнено материалом внешней оболочки ГТ.

5.4.5 На каждой проволоке, используемой для первого и второго армирующего слоя из стальной оцинкованной проволоки, допускается два сварных соединения на 1000 м длины проволоки. Расстояние между соседними сварными соединениями должно быть не менее 15 м. Соединение проволок производится на сварочном аппарате контактно-стыковым методом.

Механические свойства сварного соединения проволок должны быть не ниже требований ГОСТ 6996.

Не допускается выпирание и наплывы сварных соединений проволок.

5.4.6 Установка наконечников на ГТ производится согласно инструкции по монтажу наконечников изготовителя, утвержденной в установленном порядке.

5.4.7 Схемы соединения ВН и НН с ГТ приведены на рисунках 3 и 4, соответственно.

7

ГОСТ Р 71550—2024

1 — ВН; 2— ГТ; 3 — соединительное устройство (например, штуцер); 4 — обжимная втулка; d— внутренний диаметр наконечника, D — внешний диаметр наконечника

Рисунок 3 — Схема соединения ВН с ГТ

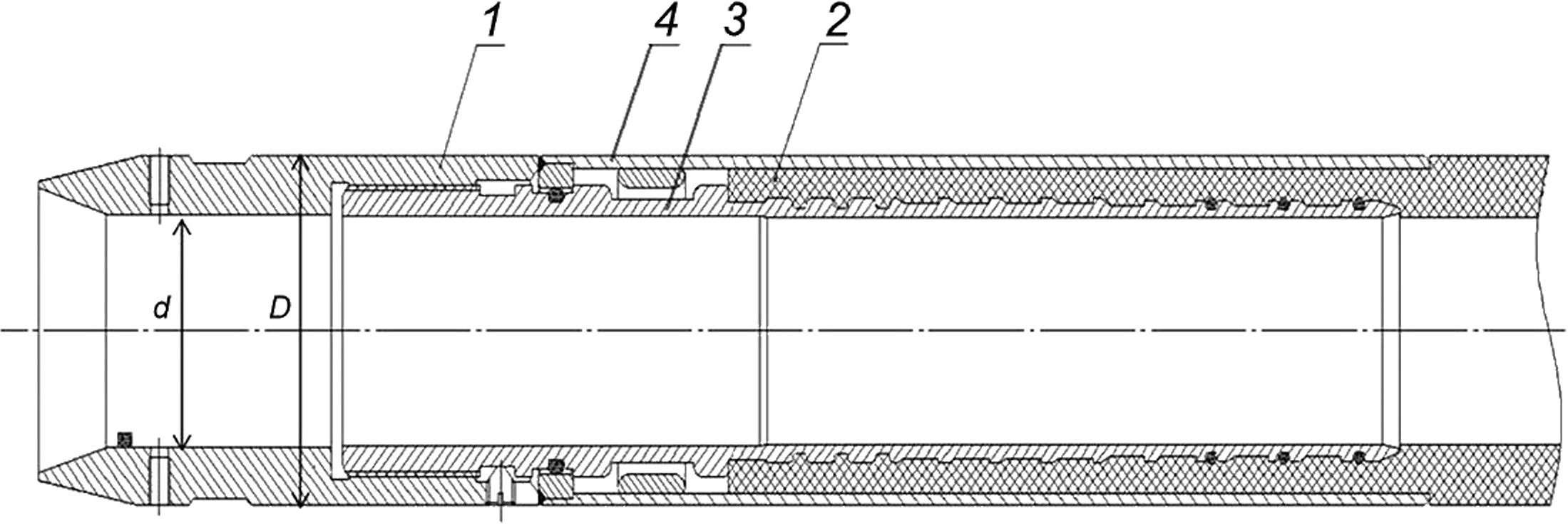

1 — НН; 2 — ГТ; 3 — соединительное устройство (например, штуцер); 4 — обжимная втулка; d — внутренний диаметр наконечника; D — внешний диаметр наконечника

Рисунок 4 — Схема соединения НН с ГТ

5.4.8 Установка комплекта запасных наконечников при эксплуатации на объекте выполняется в соответствии технологической и конструкторской документацией, а также с инструкцией изготовителя по монтажу наконечников на ГТ в полевых условиях, утвержденными в установленном порядке.

5.5 Требования к сырью, материалам и покупным изделиям

5.5.1 Общие требования

5.5.1.1 Материалы, применяемые для изготовления ГТ и наконечников должны соответствовать требованиям нормативных документов или технической документации, иметь сопроводительную документацию, включая протоколы испытаний, подтверждающую их соответствие требованиям данных нормативных и технических документов.

Все материалы, применяемые для изготовления ГТ и наконечников должны удовлетворять функциональным требованиям в течение всего срока службы для заданных условий монтажа и эксплуатации. Использование вторичного материала не допускается.

Результаты всех испытаний, выполненных изготовителем и/или поставщиками, должны быть доступны для проверки заказчиком.

5.5.1.2 Качество сырья и материалов, используемых при производстве ГТ и наконечников, должно быть подтверждено соответствующими документами о качестве (например, сертификатом, паспортом, удостоверением о качестве и т. д.); каждая партия закупленного сырья и материалов должна быть подвергнута верификации по ГОСТ 24297.

5.5.1.3 Материалы, используемые для изготовления ГТ и наконечников должны соответствовать параметрам окружающей среды, оказывающим воздействие на эти материалы, приведенным в Приложении А.

8

ГОСТ Р 71550—2024

5.5.2 Требования к материалам внешней и внутренней оболочек гибких труб

5.5.2.1 Внутреннюю и внешнюю оболочки ГТ изготавливают из композиций на основе ПЭНД, имеющих показатель минимально длительной прочности (MRS) не ниже 10 МПа по таблице 3, с термо- и светостабилизаторами и другими технологическими добавками, предназначенными для производства нефтегазовых труб, по действующим национальным или межгосударственным стандартам, и/или по нормативным и техническим документам изготовителя, утвержденным в установленном порядке.

5.5.2.2 Композиции на основе ПЭНД, применяемые для изготовления внутренней и внешней оболочки ГТ, должны отвечать требованиям, приведенным в таблице 3.

Таблица 3 — Характеристики композиций на основе ПЭНД

Наименование показателя | Нормативное значение показателя | Метод испытаний |

1 Плотность (при 23 °C) базовой марки, кг/м3, не менее | 957 | По ГОСТ 15139 |

2 Показатель текучести расплава при 190 °C, при нагрузке 5,0 кг, г/10мин, в пределах | 0,1—0,3 | По ГОСТ 11645 |

3 Разброс показателя текучести расплава в пределах партии, %, не более | ±20 | По ГОСТ 16338 |

4 Предел текучести при растяжении, МПа, не менее | 21 | По ГОСТ 11262 |

5 Предел прочности при растяжении, МПа, не менее | 25 | По ГОСТ 11262 |

6 Относительное удлинение при разрыве, %, не менее | 400 | По ГОСТ 11262 |

7 Модуль упругости при растяжении (при 23 °C), МПа, не менее | 700 | По ГОСТ 9550 |

8 Ударная вязкость по Шарпи (при 23 °C), кДж/м2, не менее | 20 | По ГОСТ 4647 |

9 Массовая доля технического углерода (сажи)*, %, в пределах | 2,0—2,5 | По ГОСТ 26311 |

10 Тип распределения технического углерода (сажи)* | I—II | По ГОСТ 16338 |

11 Массовая доля летучих веществ, мг/кг, не более | 350 | По ГОСТ 26359 |

12 Показатель истирания, мм3/м, не более | 3,2 | По ГОСТ 11012 |

* Для марок светостабилизированных сажей. | ||

5.5.3 Требования к материалам армирующих слоев

5.5.3.1 В качестве материалов армирующих слоев ГТ используют:

- металлические ленты, изготовленные по ГОСТ 21997, технической документации завода изготовителя, утвержденной в установленном порядке или технической документации, требования которых не ниже требования ГОСТ 21977. Вид поверхности — светлая с цветами побежалости (Ц);

- стальную оцинкованную проволоку, изготовленную по ГОСТ 7372.

5.5.3.2 Механические свойства и геометрические параметры металлической ленты и стальной оцинкованной проволоки должны соответствовать требованиям, указанным в таблицах 4 и 5 соответственно.

Таблица 4 — Механические свойства и геометрические параметры металлической ленты

Ширина ленты, мм | Толщина ленты, мм | Временное сопротивление разрыву, Н/мм2 (гкс/мм2), не менее | Метод испытаний |

3’2-0,3 | 0’6-0,04 | 1670 (170) | По ГОСТ 21997 |

5’0-0,4 | °’6-0,04 | 1670 (170) | По ГОСТ 21997 |

9

ГОСТ Р 71550—2024

Таблица 5 — Механические свойства и геометрические параметры стальной оцинкованной проволоки

Назначение | Диаметр проволоки dp мм | Предельно допустимое отклонение диаметра проволоки d^, мм | Временное сопротивление разрыву, Н/мм2 (гкс/мм2), не менее | Марка по механическим свойствам | Группа поверхностной плотности цинка | Метод испытаний |

Первый слой (повив) | 1,3 | +0,07 -0,01 | 1570 (160) | В | ОЖ | По ГОСТ 7372 |

Второй слой (повив) | 1,5 | +0,07 -0,01 | 1570 (160) | 1 | ож | По ГОСТ 7372 |

5.5.4 Требования к материалам для изготовления наконечников

5.5.4.1 Для изготовления наконечников должны использоваться коррозионностойкие стали аустенитного класса.

5.5.4.2 Наконечники должны быть изготовлены из материалов с химическим составом и механическими свойствами, приведенными в таблицах 6 и 7, соответственно.

Таблица 6 — Требования к химическому составу материалов наконечников

Элемент | С | Si | Мп | Ni | Р | S | Сг | Ti | Си | Fe Остальное | Метод испытаний |

Массовая доля элемента, % | <0,12 | <0,8 | <2,0 | 9—11 | <0,035 | <0,02 | 17—19 | 5 С-0,8 | <0,3 | До 100 % | По ГОСТ 18895 |

Таблица 7 — Требования к механическим характеристикам материалов наконечников

Наименование показателя | Нормативное значение показателя | Метод испытаний |

1 Предел текучести при растяжении, МПа, не менее | 200 | По ГОСТ 1497 |

2 Предел прочности при растяжении, МПа, не менее | 500 | По ГОСТ 1497 |

3 Относительное удлинение при разрыве, %, не менее | 35 | По ГОСТ 1497 |

4 Ударная вязкость по Шарли (при 23 °C), кДж/м2, не менее | 20 | По ГОСТ Р ИСО 148-1 |

5.6 Комплектность

5.6.1 В комплект поставки ПТС должны входить:

- ПТС на транспортном барабане с прикрепленной на нем этикеткой по 5.8.4;

- сопроводительная документация, содержащая как минимум:

а) паспорт на ПТС;

б) руководство по монтажу и эксплуатации ПТС (включая инструкции по подогреву ГТ и монтажу ВН и НН на ГТ в полевых условиях);

в) протокол приемо-сдаточных испытаний ПТС.

5.6.2 При необходимости (по согласованию с заказчиком) в комплект поставки ПТС по 5.6.1 (или в виде отдельной поставки) могут быть включены:

- комплект запасных наконечников (верхний и нижний наконечники);

- паспорт на запасной комплект наконечников;

- протокол приемо-сдаточных испытаний запасного комплекта наконечников.

10

ГОСТ Р 71550—2024

5.7 Маркировка

5.7.1 Маркировку на ГТ следует наносить продольно, как правило, методом струйной цветной печати, методом лазерной гравировки, термотиснением, в том числе окрашиванием наносимого тиснения с интервалом не более 1 м ± 100 мм на внешний слой в процессе ее изготовления. Глубина тиснения — не более 0,7 мм.

5.7.2 Маркировка на наконечники наносится на нерабочую поверхность каждого изделия ударным способом. По согласованию с заказчиком допускается поставка запасного комплекта наконечников с маркировкой на этикетках (бирках).

5.7.3 Способ нанесения маркировки не должен ухудшать качество изделий и должен обеспечивать ее сохранность в процессе транспортирования, хранения, монтажа и эксплуатации ГТ в течение расчетного срока службы.

5.7.4 Маркировка должна включать последовательно:

- наименование и/или товарный знак изготовителя;

- условное обозначение ПТС и запасных наконечников в соответствии с 4.2;

- метраж (для ГТ);

- номер партии;

- дату изготовления (месяц, год).

Примечание — Допускается включать в маркировку и иную необходимую информацию.

5.7.5 ГТ может дополнительно маркироваться идентификационными полосами.

5.8 Упаковка

5.8.1 ПТС должны быть упакованы в соответствии с техническими условиями изготовителя.

5.8.2 ПТС должны поставляться на транспортных барабанах, изготавливаемых по нормативной документации изготовителя, утвержденной в установленном порядке.

5.8.3 Диаметр шейки барабана для намотки ПТС должен быть не менее 35 наружных диаметров ПТС.

Намотка ГТ на транспортный барабан должна быть плотной, без ослабления и перепутывания витков. Концы ГТ с установленными наконечниками должны быть закреплены хомутами на щеке или «бочке» барабана и защищены от изломов и перегибов. Проходные отверстия в наконечниках должны быть закрыты заглушками.

Намотанную на транспортный барабан ГТ снаружи защищают полиэтиленовым упаковочным матом, который закрепляют снаружи упаковочной лентой.

5.8.4 Каждый транспортный барабан снабжается сопроводительной документацией и этикеткой с нанесенными маркировочными данными по ГОСТ 14192. Сопроводительную документацию и этикетку по 5.6.1, запакованные в водонепроницаемый пакет, крепят на барабане.

5.8.5 Упаковка запасных наконечников, производится в деревянные неразборные ящики типов I—IV по ГОСТ 2991. Вместе с запасными наконечниками в ящик должен быть уложен паспорт на них.

Габаритные размеры ящиков должны быть приняты с учетом размеров запасных наконечников по ГОСТ 21140.

5.8.6 Для предотвращения перемещения деталей в ящиках должны быть предусмотрены прокладки, распорки, опоры.

5.8.7 На каждом ящике несмываемой краской должно быть нанесено:

- наименование и (или) товарный знак изготовителя;

- условное обозначение комплекта по конструкторской документации;

- число комплектов;

- масса брутто, кг.

Ящики также должны иметь транспортную маркировку по ГОСТ 14192:

- манипуляционные знаки № 3, 9, 11, 12;

- основные надписи, дополнительные, информационные надписи.

5.8.8 В каждый ящик должен быть уложен упаковочный лист, в котором должно быть указано:

- наименование и (или) товарный знак изготовителя;

- номер партии или заводской номер комплекта;

- дата консервации (месяц, год).

Упаковочный лист должен быть вложен в пакет из полиэтиленовой пленки по ГОСТ 10354.

11

ГОСТ Р 71550—2024

6 Требования безопасности и охраны окружающей среды

6.1 Безопасность технологического процесса при производстве ГТ должна соответствовать ГОСТ 12.3.030.

6.2 ГТ относятся к группе «горючие» по ГОСТ 12.1.044. Температура воспламенения материала ГТ — не ниже 300 °C.

6.3 Следует предусмотреть следующие средства пожаротушения: распыленную воду со смачивателем, огнетушащие составы (средства), двуокись углерода, пену, огнетушащий порошок «ПФ», песок, кошму. Тушить пожар необходимо в противогазах марки В по ГОСТ 12.4.121.

6.4 Композиции на основе ПЭНД, из которых изготавливают внутреннюю и внешнюю оболочки ГТ, относят к четвертому классу опасности по ГОСТ 12.1.005. В условиях хранения и эксплуатации ГТ не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного воздействия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

6.5 Предельно допустимые концентрации основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственных помещений и класс опасности по ГОСТ 12.1.005 приведены в таблице 8.

Таблица 8 — Основные продукты термоокислительной деструкции

Наименование продукта | Предельно допустимая концентрация, мг/м3 | Класс опасности | Действие на организм |

1 Формальдегид | 0,5 | II | Выраженное раздражающее, сенсибилизирующее |

2 Ацетальдегид | 5,0 | III | Общее токсическое |

3 Углерода оксид | 20,0 | IV | |

4 Органические кислоты (в пересчете на уксусную кислоту) | 5,0 | III | |

5 Аэрозоль полиэтилена | 10,0 | IV |

6.6 Отходы ГТ должны сдаваться на переработку специализированным предприятиям или храниться в специально отведенных местах. Утилизацию проводит специализированная организация, имеющая необходимое оборудование и разрешения.

6.7 Отходы ГТ при нормальных климатических условиях по ГОСТ 15150 не разлагаются и не выделяют вредных продуктов в концентрациях, опасных для организма человека и не оказывают вредного влияния на окружающую среду.

6.8 Не допускается сжигание отходов ГТ в бытовых печах и кострах.

6.9 С целью предотвращения загрязнения атмосферы в процессе производства ГТ необходимо выполнять требования ГОСТ Р 58577.

6.10 ГТ обладают стойкостью к деструкции в атмосферных условиях при соблюдении условий эксплуатации и хранения. Образующиеся при производстве ГТ твердые технологические отходы не токсичны, обезвреживания не требуют, подлежат переработке. Отходы, не подлежащие переработке, уничтожают в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

6.11 Применительно к использованию, транспортированию и хранению ГТ специальные требования к охране окружающей среды не предъявляются.

7 Правила приемки

7.1 Общие положения

7.1.1 ПТС и комплект запасных наконечников должны быть приняты ОТК изготовителя.

7.1.2 ПТС принимают партиями. Партией считают ПТС, изготовленную за один технологический цикл на одной технологической линии, по одной технологической и конструкторской документации из 12

ГОСТ Р 71550—2024

материалов одной марки, намотанную на транспортный барабан, сопровождаемую документом о качестве, например, паспортом, составленным в соответствии с ГОСТ Р 2.610, в котором указывают:

- номер и дату выдачи документа о качестве;

- наименование изготовителя, его товарный знак, адрес и контактные данные;

- полное наименование продукции с указанием условного обозначения;

- номер партии и дату изготовления;

- комплектность;

- сроки службы, хранения и гарантии изготовителя;

- данные свидетельства о приемке;

- особые отметки (при необходимости).

Примечание — Наконечники принимают поштучно.

Документ о качестве должен иметь штамп ОТК. Рекомендуется в документе о качестве указывать основные технические характеристики изделий, подтверждения качества продукции (данные о сертификации), а также прикладывать протокол испытаний, в котором записываются результаты приемо-сдаточных испытаний (при необходимости).

7.1.3 Для проверки соответствия изделий в партии требованиям настоящего стандарта, а также требованиям конструкторской документации, разработанной и утвержденной в установленном порядке, проводят заводские приемо-сдаточные, периодические и типовые испытания, согласно программе испытаний по таблице 9.

13

^ Таблица 9 — Программа приемо-сдаточных, периодических и типовых испытаний

Пункт программы | Требования настоящего стандарта (подраздел, пункт, подпункт, таблица) | Наименование вида контроля/испытаний | Применение | Вид испытаний | ||

техническое требование | метод контроля и испытаний | Приемо-сдаточные испытания | Периодические и типовые испытания | |||

1 | 5.2.4, 5.6, 5,7, 5.8 | 8.1 | Проверка комплектности, внешнего вида, маркировки и упаковки | ПТС и комплект запасных наконечников | + | - |

2 | 5.1.2, 5.1.3, 5.2.1 — 5.2.3, 5.3.1—5.3.3 | 8.2 | Проверка конструкции и геометрических параметров* | ПТС и комплект запасных наконечников | + | + |

3 | Таблица 2 (показатель 4) | 8.3 | Испытания на внутреннее гидростатическое давление разгерметизации | ПТС | + | + |

4 | Таблица 2 (показатель 5) | 8.4 | Испытания на наружное гидростатическое давление разгерметизации | ПТС | + | + |

5 | Таблица 2 (показатель 6) | 8.5 | Испытания на внутреннее гидростатическое давление разрушения при температуре 50 °C | ПТС (5 проб)** | - | + |

6 | Таблица 2 (показатель 7) | 8.6 | Испытания на наружное гидростатическое давление разрушения при температуре 20 °C | ПТС (5 проб)** | - | + |

7 | Таблица 2 (показатель 3) | 8.7 | Испытания на минимальное разрывное усилие при температуре 50 °C при постоянном внутреннем давлении, соответствующим рабочему давлению | ПТС (5 проб)** | + | + |

8 | Таблица 7 (показатели 1-4) | 8.8 | Определение механических характеристик материала наконечников | Все типы наконечников | - | + |

9 | Таблица 3 (показатель 11) | 8.10 | Испытания на абразивный износ | ГТ | - | + |

10 | 5.2.5 | 8.11 | Испытания на стойкость к декомпрессии | ГТ | - | + |

ГОСТ Р 71550—2024

* Проверку конструкции ГТ и наконечников, в т. ч. установку наконечников на ГТ (см. 5.4.7, 5.4.8) осуществляют на соответствующих этапах производства.

** Объем выборки составляет не менее пяти проб в виде отрезков труб. Из каждой пробы изготавливают по одному образцу для каждого вида испытаний, на которые устанавливают испытательные наконечники, конструкция которых зависит от вида испытаний.

ГОСТ Р 71550—2024

7.1.4 Приемо-сдаточные испытания проводит изготовитель для контроля качества произведенной продукции.

7.1.5 Периодические и типовые испытания проводит изготовитель с привлечением независимого испытательного центра (испытательной лаборатории), прошедшего аккредитацию в национальном органе по аккредитации в установленном порядке.

7.1.6 Заказчик должен иметь допуск для осуществления контроля над всеми испытаниями, и должен быть своевременно проинформирован изготовителем о проведении таких испытаний.

7.1.7 Все контрольно-измерительные приборы и испытательное оборудование перед проведением испытаний должны быть поверены (аттестованы).

7.2 Заводские приемо-сдаточные испытания

7.2.1 Приемо-сдаточные испытания каждой партии продукции проводит ОТК завода-изготовителя в соответствии с программой, приведенной в таблице 9.

Перед проведением приемо-сдаточных испытаний каждая партия продукции должна быть подвергнута кондиционированию в соответствии с ГОСТ 12423.

7.2.2 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю (исключая показатели по пункту № 1 программы (см. таблицу 9)), партию ПТС бракуют, производство ПТС не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

Примечание — При получении неудовлетворительных результатов приемо-сдаточных испытаний отдельного наконечника хотя бы по одному показателю, его бракуют.

7.2.3 Результаты приемо-сдаточных испытаний оформляют актом сдачи-приемки ОТК с приложением протоколов испытаний.

7.2.4 Протокол приемо-сдаточных испытаний должен быть предоставлен по требованию заказчика.

7.3 Периодические испытания

7.3.1 Периодические испытания проводят с целью: периодического подтверждения качества продукции и стабильности технологического процесса в установленный период, подтверждения возможности продолжения изготовления продукции по действующей конструкторской и технологической документации и продолжения приемки продукции.

7.3.2 Периодические испытания проводят не реже одного раза в 12 месяцев на партии ПТС, прошедшей приемо-сдаточные испытания в соответствии с программой испытаний, приведенной в таблице 9.

7.3.3 При получении неудовлетворительных результатов периодических испытаний по одному из показателей партию ПТС бракуют, производство приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению.

Примечание — При получении неудовлетворительных результатов периодических испытаний отдельного наконечника хотя бы по одному показателю, его бракуют, производство наконечников приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению.

7.3.4 После выполнения мероприятий по устранению дефектов изготовляют опытную партию ПТС (и/или наконечники), на которой (которых) проводят в полном объеме испытания по тем показателям, по которым получены отрицательные результаты. В случае получения удовлетворительных результатов испытаний опытной партии ПТС (и/или наконечников), производство изделий возобновляют. При получении неудовлетворительных результатов поиск причин брака продолжают до получения результатов испытаний, удовлетворяющих требованиям настоящего стандарта.

7.3.5 Результаты периодических испытаний оформляют протоколом проведенных испытаний и заключением о соответствии ПТС и комплекта запасных наконечников требованиям настоящего стандарта, и предъявляют заказчику по его требованию.

7.4 Типовые испытания

7.4.1 Типовые испытания ПТС и комплекта запасных наконечников проводят в случаях: изменения технологических параметров процесса производства, использования нового сырья и материалов,

15

ГОСТ Р 71550—2024

проверки продукции с истекшим гарантийным сроком хранения, переносе производства на другое предприятие и др.

7.4.2 Типовые испытания проводят по специальной программе, формируемой исходя из вносимых в технологический процесс изготовления изменений, утвержденной в установленном порядке.

Типовые испытания должны быть проводится по программе, приведенной в таблице 9.

7.4.3 При положительном результате типовых испытаний необходимые изменения в установленном порядке вносятся в конструкторскую документацию.

7.4.4 При получении неудовлетворительных результатов типовых испытаний хотя бы по одному из показателей изменения в соответствующую утвержденную документацию не вносят и принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений.

7.4.5 Результаты типовых испытаний оформляют аналогично результатам периодических испытаний (см. 7.3.5).

8 Методы контроля и испытаний

8.1 Проверка комплектности, внешнего вида, маркировки и упаковки

8.1.1 Проверку комплектности, маркировки и упаковки (см. 5.6—5.8) проводят внешним осмотром.

8.1.2 Внешний вид поверхности изделий определяют визуально без применения увеличительных приборов.

Внешний вид наружной поверхности ГТ определяют по всей длине ГТ, путем сравнения ГТ с контрольным образцом, утвержденным в соответствии с приложением Б. Внешний вид должен соответствовать 5.2.4.

8.2 Проверка конструкции и геометрических параметров

8.2.1 Проверка конструкции и геометрических параметров гибкой трубы

8.2.1.1 Проверку конструкции и геометрических параметров ГТ проводят внешним осмотром и измерениями с применением контрольно-измерительных приборов, которые должны быть поверены и иметь действующие свидетельства или клейма.

8.2.1.2 Длину ГТ определяют по показаниям счетчика метража, входящего в состав технологической линии производства ГТ. Измерения проводят с погрешностью не более 0,1 %.

8.2.1.3 Проверка наружного диаметра гибкой трубы

Определение наружного диаметра ГТ проводят на расстоянии не менее 150 мм от каждого торца.

Измерения проводят лентой для измерения окружности (циркометром), градуированной в диаметрах, или аналогичным средством измерений.

Ленту необходимо приложить по окружности ГТ перпендикулярно к ее оси и снять показания.

Допускается проводить измерения штангенциркулем ШЦЦ-1-250-0,01 по ГОСТ 166 с погрешностью не более ±0,05 мм в двух взаимно перпендикулярных плоскостях.

ГТ прошла проверку, если полученные значения наружного диаметра соответствуют значению, указанному в таблице 1 и не выходят за пределы допускаемых отклонений (см. таблицу 1).

8.2.1.4 Проверка внутреннего диаметра гибкой трубы

Измерения проводят штангенциркулем ШЦЦ-1-250-0,01 по ГОСТ 166 с погрешностью не более (±0,05) мм в двух взаимно перпендикулярных плоскостях.

ГТ прошла проверку, если полученные значения внутренних диаметров соответствуют значению внутреннего диаметра, указанному в таблице 1 и не выходят за пределы допускаемых отклонений (см. таблицу 1).

8.2.1.5 Толщину стенки ГТ измеряют микрометром типа МТ по ГОСТ 6507 или стенкомером типа С-10А по ГОСТ 11358 с обоих торцов каждого отрезка ГТ в шести равномерно распределенных по окружности точках на расстоянии не менее 10 мм от торца. Измерения проводят с погрешностью не более 0,05 мм.

8.2.1.6 Шаг повива металлической ленты (армирующего слоя) и шаг повива стальной проволоки (первого и второго армирующих слоев) измеряется в процессе изготовления ГТ с помощью штангенциркуля.

16

ГОСТ Р 71550—2024

8.2.1.7 Овальность ГТ определяют как разность между максимальным и минимальным наружными диаметрами, измеренными в одном сечении пробы с погрешностью не более 0,1 мм штангенциркулем.

8.2.2 Проверка конструкции и геометрических параметров наконечников

Проверку конструкции и геометрических параметров наконечников проводят внешним осмотром и измерениями с применением контрольно-измерительных приборов, погрешность которых выбирают в зависимости от допуска согласно ГОСТ 8.051 и/или иным действующим национальным и межгосударственным стандартам.

Наконечник считается прошедшим проверку, если полученные значения контролируемых параметров соответствуют значениям, указанным в 5.3 и не выходят за пределы допускаемых отклонений.

8.3 Испытания на внутреннее гидростатическое давление разгерметизации

8.3.1 Оборудование, технологическая оснастка и средства измерения для испытания ПТС на внутреннее давление разгерметизации должны соответствовать 8.5.1.

8.3.2 При испытании давление плавно поднимают до испытательного, равного 1,25 Рвнт Время выдержки при испытательном давлении устанавливают в нормативной или технической документации на трубы.

8.3.3 ПТС считается выдержавшей испытания, если во время их проведения не произошло падения давления. Образцы ПТС считают прошедшими испытания, если в процессе испытания (нагружение внутренним давлением 1,25 Рвнти последующей выдержки) не наблюдается падение внутреннего давления по показаниям манометра, течи, остаточной деформации (выпучивания) стенки ПТС. Значение полученного внутреннего гидростатического давления разгерметизации должно быть не менее значения, указанного в таблице 2 (показатель 4).

8.4 Испытания на наружное гидростатическое давление разгерметизации

8.4.1 Оборудование, технологическая оснастка и средства измерения для испытания ПТС на наружное давление разгерметизации должны соответствовать 8.6.2.

Испытания ПТС проводят на образцах длиной (1500 ± 100) мм с установленными с обоих концов испытательными заглушками.

8.4.2 При испытании давление плавно поднимают до испытательного, равного 1,25 Рнар и выдерживают в течение (30 ± 2) мин.

8.4.3 ПТС считается выдержавшей испытания, если во время их проведения не произошло падения давления. Образцы ПТС считают прошедшими испытания, если в процессе испытания (нагружение наружным давлением 1,25 Рнар и последующей выдержки) не наблюдается падение давления и значение полученного наружного гидростатического давления разгерметизации не менее значения, указанного в таблице 2 (показатель 5).

8.5 Испытания на внутреннее гидростатическое давление разрушения

8.5.1 Оборудование, технологическая оснастка и средства измерения:

- стенд для испытания внутренним гидростатическим давлением, системой нагрева до температуры не менее 95 °C, гидравлическим насосом с мощностью не менее 40 МПа, трубопроводами для подачи и слива испытательной среды;

- манометры по ГОСТ 2405 для измерения давления от 0 до 40 МПа классом точности 1.5;

- прибор для измерения времени.

Требования к аппаратуре для испытаний на внутреннее гидростатическое давление разрушения устанавливают в соответствии с ГОСТ ISO 1167-1.

8.5.2 Испытания ПТС проводят в среде «вода в воздухе» по ГОСТ ISO 1167-1 на образцах длиной (1500 ± 100) мм с установленными с обоих концов испытательными заглушками.

8.5.3 Температура испытаний должна составлять (50 ± 3) °C.

8.5.4 При испытаниях на внутреннее гидростатическое давление разрушения образцы нагружают внутренним давлением 1,25 Рвнт с выдержкой в течение 60 мин с последующим повышением давления до момента разрушения тела ПТС, сопровождающимся падением давления.

8.5.5 Образцы ПТС считают прошедшими испытания, если в процессе испытаний (нагружение внутренним давлением 1,25 Рвнт с последующей выдержкой) не наблюдается падение внутреннего давления по показаниям манометра, течи, остаточной деформации (выпучивания) стенки ПТС и зна-

17

ГОСТ Р 71550—2024

чение полученного внутреннего давления разрушения составило не менее значения, указанного в таблице 2 (показатель 6).

8.6 Испытания на наружное гидростатическое давление разрушения

8.6.1 Оборудование, технологическая оснастка и средства измерения:

- стенд для испытания наружным гидростатическим давлением, оснащенный камерой для установки испытуемых образцов и системой нагрева до температуры не менее 95 °C, гидравлическим насосом с мощностью не менее 40 МПа, трубопроводами для подачи и слива испытательной среды;

- манометры по ГОСТ 2405 для измерения давления от 0 до 16 МПа с классом точности 1,5;

- прибор для измерения времени.

8.6.2 Испытания ПТС проводят на образцах длиной (1500 ± 100) мм с установленными с обоих концов испытательными заглушками.

8.6.3 Температура испытаний должна составлять (20 ± 3) °C.

8.6.4 При испытаниях на наружное гидростатическое давление разрушения образцы нагружают наружным давлением 1,25 Рна с выдержкой в течение 60 мин с последующим повышением давления до момента разрушения тела ПТС, сопровождающимся падением давления.

8.6.5 Образцы ПТС считают прошедшими испытания, если значение полученного наружного давления разрушения не менее значения, указанного в таблице 2 (показатель 7).

8.7 Испытания на минимальное разрывное усилие

8.7.1 Оборудование, технологическая оснастка и средства измерения:

- разрывная машина по ГОСТ 28840, допускающая наибольшую предельную нагрузку не менее 240 кН (24000 кгс) и обеспечивающей скорость перемещения подвижного зажима (25 ± 1) мм/мин;

- термокамера для нагрева испытуемых образцов до температуры не менее 95 °C;

- манометры по ГОСТ 2405 для измерения давления от 0 до 16 МПа классом точности 1,5;

- гидравлический насос мощностью не менее 40 МПа, трубопроводы для подачи и слива испытательной среды.

8.7.2 Метод основан на создании в образце ПТС осевой нагрузки, соответствующей разрывному усилию /Уразр, соответствующего значению 75 кН (см. таблицу 2, показатель 3) с одновременным контролем герметичности образца при внутреннем давлении испытательной среды, равной (10 ± 0,5) МПа и дальнейшем увеличением осевой нагрузки, вплоть до разрушения образца.

8.7.3 Испытания проводят при температуре испытуемого образца и испытательной среды (50 ± 3) °C.

8.7.4 При испытаниях на концах образца устанавливают испытательные наконечники, обеспечивающие подачу внутрь образца испытательной среды под заданным давлением и одновременное присоединение образца к зажимам разрывной машины. Длина образца с испытательными наконечниками — 4 м.

8.7.5 Подготовленный к испытаниям образец помещают в термокамеру и крепят в зажимах разрывной машины.

8.7.6 В образец подают испытательную среду под давлением, равным (10 ± 0,5) МПа, которое поддерживают на этом уровне в течение всего времени испытаний.

Осевое нагружение образца ПТС осуществляют до тех пор, пока осевое усилие не достигнет Л/разр.

8.7.7 При достижении заданного значения осевой нагрузки деформацию прекращают и выдерживают образец при заданной температуре в течение (60 ± 2) мин.

8.7.8 По истечение времени выдержки проводят дальнейшее увеличение осевой нагрузки на образец ПТС со скоростью деформации (25 ± 1) мм/мин до разрушения образца.

8.7.9 В течение всего времени нагружения контролируют герметичность образца, закрепленного в зажимах разрывной машины. Контроль осуществляют по показаниям манометра или других приборов.

8.7.10 Образец ПТС считают выдержавшим испытания, если усилие растяжения, при котором произошел разрыв, превысило значение, указанное в таблице 2 (позиция 3) при условии, что образец находился под действием давления, равным (10 ± 0,5) МПа и максимальной рабочей температуры (50 ± 3) °C.

8.8 Определение механических характеристик материала наконечников

Определение предела прочности и предела текучести при растяжении, относительного удлинения при разрыве — по ГОСТ 1497.

18

ГОСТ Р 71550—2024

Определение ударной вязкости по Шарпи — по ГОСТ Р ИСО 148-1.

8.9 Испытания на абразивный износ

Испытания на абразивный износ следует выполнять согласно ГОСТ 11012.

8.10 Испытания на стойкость ПТС к декомпрессии

Испытания на стойкость к декомпрессии требуется выполнять согласно ГОСТ Р 59834.

9 Транспортирование и хранение

9.1 ПТС и запасные наконечники не относятся к категории опасных грузов в соответствии с ГОСТ 19433 и транспортируются любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Работы по транспортированию и хранению ПТС следует проводить при температуре окружающего воздуха не выше 40 °C и не ниже минус 50 °C.

9.2 Работы по погрузке и разгрузке ПТС следует проводить при температуре окружающего воздуха не выше 40 °C и не ниже минус 50 °C.

9.3 ПТС в процессе транспортирования, погрузки или разгрузки следует оберегать от ударов и механических нагрузок, а их поверхность — от нанесения царапин.

9.4 При погрузочно-разгрузочных работах не допускается перемещение ПТС волоком.

9.5 ПТС хранят в соответствии с ГОСТ 15150—69 (раздел 10), в условиях 5 (ОЖ4), намотанными на транспортный барабан и защищенными от прямого попадания ультрафиолетового излучения, на расстоянии не менее одного метра от нагревательных приборов на ровной поверхности без острых углов и ребер. Допускается хранение ПТС в условиях 8 (ОЖ 3) сроком не более трех месяцев с момента изготовления.

9.6 Изделия из стали, входящие в комплекты запасных наконечников, хранят в законсервированном виде, в условиях 2 (С) в соответствии с ГОСТ 15150—69 (раздел 10).

10 Указания по монтажу

10.1 ПТС должны применяться строго по целевому назначению в условиях, установленных настоящим стандартом.

10.2 Монтаж ПТС, осмотр, техническое обслуживание, диагностику и ремонтные работы (включая работы по извлечению из скважин) следует проводить в соответствии с требованиями проектной документации, действующих сводов правил и иных документов, утвержденных в установленном порядке, а также при наличии соответствующих технологий.

10.3 Температура окружающей среды при производстве спускоподъемных операций допускается не ниже минус 20 °C.

Допускается производство работ при температуре окружающей среды от минус 20 °C до минус 40 °C, при этом осуществляют подогрев до требуемой температуры путем пропуска подогретого воздуха. Температура подогретого воздуха не должна составлять более 60 °C. Допускается применение иных методов подогрева, при этом должна быть обеспечена сохранность ГТ.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие ПТС требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и монтажа.

11.2 Гарантийный срок хранения ПТС при выполнении условий хранения — два года со дня изготовления.

11.3 По истечении гарантийного срока хранения изделий изготовитель или потребитель с привлечением независимого испытательного центра (испытательной лаборатории), прошедшего аккредитацию в национальном органе по аккредитации в установленном порядке, проводит комплекс испытаний в соответствии с 7.4 на соответствие требованиям настоящего стандарта и выдает заключение о пригодности продукции к применению.

11.4 Гарантийный срок эксплуатации ПТС — два года со дня ввода в эксплуатацию.

11.5 Расчетный срок службы ПТС должен составлять не менее 25 лет.

19

ГОСТ Р 71550—2024

Приложение А (рекомендуемое)

Опросный лист по закупкам погружных трубных систем

А.1 Опросный лист по закупкам ПТС заполняют на каждую группу ПТС, предназначенных для эксплуатации в одинаковых условиях.

А.2 Опросный лист по закупкам ПТС приведены в таблице А.1.

Таблица А.1 — Опросный лист по закупкам ГТ

1 Информация о заказчике | |

Наименование организации | |

Почтовый адрес | |

Адрес электронной почты | |

Наименование проекта | |

Представитель заказчика для связи | |

Контактные данные представителя | |

Дата запроса | |

2 Функциональные требования к ПТС | |

Внутренний диаметр, мм | |

Требуемая длина, м | |

3 Параметры внешней среды | |

Минимальная температура, °C | |

Максимальная температура, °C | |

4 Параметры транспортируемого флюида | |

4.1 Общие параметры | |

Тип флюида (нефть, газ, вода и др.) | |

Режим потока (однородный, фазовый, партиями и др.) | |

Расход, м3/час | |

4.2 Давление | |

Проектное давление, МПа | |

Минимальное рабочее давление, МПа | |

Максимальное рабочее давление, МПа | |

4.3 Температура | |

Минимальная температура флюида на входе, °C | |

Максимальная температура флюида на входе, °C | |

Требуемая температура флюида на выходе, °C | |

20

Окончание таблицы А. 1

ГОСТ Р 71550—2024

4.4 Физические свойства флюида | |

Плотность флюида, кг/м3 | |

Кинематическая вязкость, Пахе | |

4.5 Данные по составу флюида (рекомендуется прикладывать результаты лабораторных анализов флюида) | |

Наличие сернистых соединений | |

Парциальное давление H2S, МПа | |

Парциальное давление С02, МПа | |

Кислотное число | |

pH водной фазы | |

Содержание NaCI, весовой процент воды | |

Содержание хлоридов, мг/л | |

Газонефтяное отношение, м3/м3 | |

Обводненность, объемный процент | |

Сероводород, % | |

СО2, % | |

Соли, мг/л | |

Парафин, % | |

Асфальтены, % | |

Смолы, % | |

Спирты | |

Ароматические компоненты | |

Коррозионные агенты | |

Ингибиторы | |

Нагнетаемые химические реагенты | |

Твердые включения, осадки, т. д. | |

21

ГОСТ Р 71550—2024

Приложение Б (обязательное)

Порядок оформления и утверждения контрольных образцов внешнего вида

Б.1 Контрольный образец представляет собой отрезок ГТ, отобранный от серийной партии ГТ, длиной не менее (500 + 10) мм с нанесенной на ее поверхность маркировкой, изготовленные в соответствии с требованиями настоящего стандарта.

Б.2 Каждый контрольный образец должен снабжаться опломбированным ярлыком, в котором указывают:

- условное обозначение;

- наименование изготовителя;

- гриф утверждения контрольного образца должностным лицом, ответственным за утверждение, подтвержденный круглой печатью с указанием даты утверждения;

- гриф согласования с любым центром по сертификации труб, подтвержденный круглой печатью с указанием даты утверждения.

Б.З При внесении изменений в 5.2.4 (внешний вид поверхности ГТ) образцы подлежат переутверждению.

Б.4 Контрольные образцы хранятся у изготовителя.

22

ГОСТ Р 71550—2024

УДК 622.323:006.354

ОКС 75.180.10, 83.120

Ключевые слова: погружные трубные системы, гибкие трубы, концентрические лифтовые колонны, наконечник, армирующий слой, нефтяные и газовые скважины

23

Технический редактор В.Н. Прусакова

Корректор О.В. Лазарева Компьютерная верстка А.Н. Золотаревой

Сдано в набор 05.08.2024. Подписано в печать 13.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 3,26. Уч.-изд. л. 2,60.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.