ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71559— 2024

Нефтяная и газовая промышленность

СИСТЕМЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА

Арматура подводных трубопроводов

(ISO 14723:2009, NEQ)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71559—2024

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром морские проекты» (ООО «Газпром морские проекты»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 августа 2024 г. № 1068-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 14723:2009 «Нефтяная и газовая промышленность. Трубопроводные системы. Подводная трубопроводная запорная арматура» (ISO 14723:2009 «Petroleum and natural gas industries — Pipeline transportation systems — Subsea pipeline valves», NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71559—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................3

4 Обозначения и сокращения.............................................................7

5 Классификация трубопроводной арматуры и ее конструктивное исполнение....................8

6 Проектирование.....................................................................22

7 Приводы...........................................................................42

8 Защита от коррозии..................................................................51

9 Материалы.........................................................................53

10 Сварка............................................................................56

11 Контроль качества..................................................................60

12 Испытания.........................................................................61

13 Маркировка........................................................................65

14 Хранение и отгрузка.................................................................67

15 Документация......................................................................68

Приложение А (обязательное) Требования к неразрушающему контролю.......................70

Приложение Б (обязательное) Дополнительные требования к испытаниям......................73

Приложение В (справочное) Требования к дополнительной документации.......................77

Приложение Г (справочное) Рекомендации по закупкам......................................78

Приложение Д (справочное) Пример маркировки............................................83

Приложение Е (справочное) Объемы, методы и критерии приемки для НК для арматуры иностранных производителей...............................................84

Библиография........................................................................86

III

ГОСТ Р 71559—2024

Введение

Активное освоение морских углеводородных ресурсов в Российской Федерации определяет необходимость совершенствования нормативной базы для морских нефтегазопромысловых сооружений.

Настоящий стандарт разработан с целью совершенствования процессов разработки, изготовления и испытания арматуры подводных морских трубопроводов для нефтегазовой промышленности.

Настоящий стандарт разработан на основе ИСО 14723:2009 «Нефтяная и газовая промышленность. Трубопроводные системы. Подводная трубопроводная запорная арматура» с учетом требований и положений различных национальных и международных стандартов.

IV

ГОСТ Р 71559—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА Арматура подводных трубопроводов

Oil and gas industry. Pipeline transport systems. Submarine pipeline fittings

Дата введения — 2024—09—01

1 Область применения

Настоящий стандарт устанавливает порядок проектирования, изготовления, испытаний и хранения арматуры подводных морских трубопроводов, транспортирующих природный газ, нефть, нефтепродукты, а также рекомендации к документации шаровых кранов, обратных клапанов, задвижек и пробковых кранов для подводного применения в морских трубопроводных системах.

Настоящий стандарт распространяется на арматуру с номинальными диаметрами до DN 1500 и номинальным давлением до PN 42,0 (420) (класс 2500).

Примечание — Если в настоящем стандарте не указано иное, для определения соответствия указанным положениям наблюдаемые или рассчитанные значения должны быть округлены до ближайшей единицы в последнем правом месте цифр, использованных для выражения предельного значения в соответствии с методом округления в соответствии с ГОСТ Р 8.736.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014—78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 263 Резина. Метод определения твердости по Шору А

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 4666 Арматура трубопроводная. Требования к маркировке

ГОСТ 6996 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 9651 (ИСО 783—89) Металлы. Методы испытаний на растяжение при повышенных температурах

Издание официальное

1

ГОСТ Р 71559—2024

ГОСТ 11150 Металлы. Методы испытания на растяжение при пониженных температурах

ГОСТ 14192 Маркировка грузов

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 30546.1—98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 31458 (ISO 10474:2013) Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ 31610.0 (IEC 60079-0:2017) Взрывобезопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33852 Арматура трубопроводная. Задвижки шиберные для магистральных нефтепроводов. Общие технические условия

ГОСТ 34287 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ 34611 Арматура трубопроводная. Методика проведения испытаний на сейсмостойкость

ГОСТ IEC 60034-1 Машины электрические вращающиеся. Часть 1. Номинальные значения параметров и эксплуатационные характеристики

ГОСТ Р 8.736 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 54302 Устройства пломбировочные. Методы испытаний силовых пломбировочных устройств на устойчивость к климатическим и механическим факторам внешней среды, воздействующим при эксплуатации

ГОСТ Р 58284 Нефтяная и газовая промышленность. Морские промысловые объекты и трубопроводы. Общие требования к защите от коррозии

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала неразрушающего контроля

ГОСТ Р ИСО 15607 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609-1 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15609-2 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 2. Газовая сварка

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого

2

ГОСТ Р 71559—2024

стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1

блокирующее устройство: Устройство, принудительно фиксирующее запирающий элемент арматуры в открытом или закрытом положении.

[ГОСТ 24856—2014, статья 7.54

3.2

вал: Элемент конструкции привода арматуры, осуществляющий передачу крутящего момента и перемещения от привода к запирающему элементу.

[ГОСТ 24856—2014, статья 7.2]

3.3

визуальный контроль: Органолептический контроль, осуществляемый органами зрения. [ГОСТ Р 59309—2021 (ИСО 13628-2:2006), пункт 3.3]

3.4 герметизирующая крышка: Элемент корпуса арматуры, предназначенный для сдерживания внутреннего давления в случае протечки уплотнения или предотвращения проникновения из-за гипербарического давления.

3.5 двойная запорно-выпускная арматура: Запорная арматура с двумя седлами, которые в закрытом положении обеспечивают двухстороннюю герметичность, и в которой возможен сброс давления в патрубок из полости между уплотнительными поверхностями.

3.6 двойная изолирующе-выпускная арматура; DIB: Запорная арматура с двумя седлами, каждое из которых в закрытом положении обеспечивает двустороннюю герметичность, и в которой возможен сброс давления из полости между уплотнительными поверхностями во вспомогательный трубопровод.

3.7 двунаправленная арматура: Арматура, спроектированная для остановки потока жидкости с нерегламентированным направлением подачи среды.

3.8 детали, работающие под давлением: Детали арматуры, работающие под давлением, неисправность в работе которых приведет к выбросу рабочей среды в окружающую среду и в число которых, как минимум, входят детали корпуса, концевые соединения, крышки/колпаки и штоки.

3.9

дренажный клапан: Клапан, предназначенный для удаления жидкостей из системы трубопроводов.

Примечание — Обычно используется для сбрасывания давления до атмосферного.

[ГОСТ 55393—2012, пункт 3.2]

3.10

заказчик (purchaser): Сторона, несущая ответственность за определение требований при заказе на изделие и за оплату заказа.

Примечание — Обычно используется для сбрасывания давления до атмосферного.

[ГОСТ Р 70737—2023, пункт 3.1.47]

3.11 запирающий элемент: Подвижная часть затвора, связанная с приводом, позволяющая при взаимодействии с седлом осуществлять управление потоком рабочих сред путем изменения проходного сечения и обеспечивать определенную герметичность.

3

ГОСТ Р 71559—2024

3.12 запорная (трубопроводная) арматура: Запорное устройство, предназначенное для перекрытия потока рабочей среды в полость трубопровода.

3.13 защита вала: Ограждение деталей арматуры для их защиты от механических повреждений.

Примечание — Для защиты может также использоваться герметизирующая крышка.

3.14 измерительный контроль: Контроль, осуществляемый с применением средств измерений.

3.15 инспектирование: Оценка соответствия путем визуального контроля и, если необходимо, в сочетании с измерениями, а также испытанием.

3.16 класс оценки давления ASME: Класс давления для рабочих и пробных давлений в зависимости от температуры.

Примечания

1 См. [1].

2 Класс оценки давления ASME обозначают словом «класс», за которым следует число.

3.17 коэффициент пропускной способности Kv: Объемный расход воды при температуре от 5 °C до 40 °C, проходящей через клапан и приводящей к потере давления 0,2 МПа.

Примечание — Kv выражают в системе СИ в м3/ч.

Kv связано с коэффициентом расхода Cv, выраженным в единицах USC галлон США/мин при 15,6 °C, что приводит к падению давления на 6,894757 кПа (1 psi), согласно уравнению

Kv 1,156' k ’

3.18 максимальный перепад давления; MPD: Максимальный перепад между давлением до и после запирающего элемента, при котором возможна работа трубопроводной арматуры.

3.19

маховик: Элемент ручного управления арматурой в виде колеса, устанавливаемого на шпиндель арматуры, редуктор или узел ручного дублера привода.

[ГОСТ 24856—2014, статья 11.5]

3.20 минимальная температура эксплуатации: Наименьшая установившаяся температура арматуры при нормальных условиях эксплуатации.

3.21 неполнопроходная арматура: Арматура, у которой площадь сечений проточной части меньше площади отверстия входного патрубка.

3.22 номинальное давление PN, МПа: (Нрк. условное давление): Наибольшее избыточное давление при температуре рабочей среды 20 °C, при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности.

Примечание — Единица измерения номинального давления может быть представлена в бар: PN 2,0 (20) означает, что давление соответствует 2 МПа (20 бар).

3.23

номинальный диаметр DN (Нрк. диаметр условного прохода; условный проход; номинальный размер; условный диаметр; номинальный проход): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

Примечание — Номинальный диаметр приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

[ГОСТ 24856—2014, статья 6.1.3]

3.24 номинальный диаметр трубы NPS: Числовое стандартное обозначение диаметра, выраженного в дюймах, которое является общим для компонентов в системах трубопроводов любого диаметра.

Примечание — Номинальный диаметр трубы обозначают аббревиатурой «NPS», за которой следует номер.

4

ГОСТ Р 71559—2024

3.25 номинальное значение температуры: Наиболее вероятная температура арматуры, для которой нормируются показатели надежности и долговечности.

3.26

обратная арматура: Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды.

[ГОСТ Р 52720—2007, статья 3.5]

3.27 однонаправленная арматура: Арматура, предназначенная для блокировки потока рабочей среды только в одном направлении.

3.28 опора трубопроводной арматуры: Металлическая конструкция, которая обеспечивает устойчивое положение, когда арматура установлена на неподвижном основании.

3.29 осмотр: Визуальное обследование арматуры.

3.30 переходной патрубок: Конфузорный или диффузорный патрубок, привариваемый (при необходимости) между входным или напорным патрубком и трубной обвязкой насоса.

3.31

поворотная заглушка; обтюратор, очковая заглушка: Деталь трубопровода, предназначенная для периодического перекрывания потока среды, транспортируемой трубопроводом, и состоящая из двух частей — глухой и фланцевой с кольцевым отверстием.

[ГОСТ 34563—2019, пункт 3.34]

3.32

подводный морской трубопровод: Трубопровод, являющийся частью подводной морской трубопроводной системы, которая, за исключением стояков трубопровода, расположена ниже уровня воды при максимальном уровне прилива. Трубопровод может быть расположен полностью или частично на поверхности дна или заглублен в дно моря.

[ГОСТ 31444—2012, пункт 4.1]

3.33 полнопроходная арматура: Арматура, у которой площадь сечений проточной части примерно равна или больше площади отверстия входного патрубка.

3.34 предельная тяга, предельный крутящий момент: Максимальный крутящий момент отры-ва/крутящий момент, требуемый для открывания арматуры при максимальном давлении.

3.35

привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности затвора.

Примечание — В зависимости от потребляемой энергии привод может быть ручным, электрическим, электромагнитным, гидравлическим, пневматическим или их комбинацией.

[ГОСТ 24856—2014, статья 11.1]

3.36 приводной механизм: Все части привода арматуры между управляющим и уплотнительным элементами, включая уплотнительный, но исключая управляющий.

3.37

присоединительный патрубок: Элемент корпуса арматуры, предназначенный для присоединения к трубопроводу, оборудованию или емкости.

Примечание — Присоединительный патрубок различают по виду присоединения к трубопроводу, и он может быть фланцевым муфтовым, цапковым, под приварку.

[ГОСТ 24856—2014, статья 7.20]

3.38 проходимость: Способность арматуры обеспечивать беспрепятственный проход скребка для очистки и диагностики трубопроводов.

5

ГОСТ Р 71559—2024

3.39

расчетная минимальная температура (design temperature, minimum): Самая низкая возможная температура, воздействию которой оборудование или система может подвергаться в течение монтажа или эксплуатации, вне зависимости от давления.

Примечание — Должны рассматриваться как температура окружающей среды, так и рабочие температуры при эксплуатации.

[ГОСТ Р 54382—2011, пункт 3.23]

3.40

расчетная температура: Температура стенки корпуса арматуры, равная максимальному среднеарифметическому значению температур на его наружной и внутренней поверхностях в одном сечении при нормальных условиях эксплуатации согласно [1].

[ГОСТ 24856—2014, статья 6.1.11]

3.41

ручной привод: Устройство для управления арматурой, использующее энергию человека.

[ГОСТ 24856—2014, статья 11.7]

3.42 ряд давления: Расчетный ряд давления, выраженный в соответствии с номинальным давлением PN или классом оценки давления ASME.

Примечание — В настоящем стандарте для ряда давления приведены номинальное давление (PN) и класс стандарта ASME в скобках.

3.43

сальниковое уплотнение; сальник: Уплотнение подвижных деталей или узлов арматуры относительно окружающей среды, в котором применен уплотнительный элемент с принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности.

[ГОСТ 24856—2014, статья 7.31]

3.44

телеуправляемый НПА; ТИПА: Необитаемый подводный аппарат, связанный с носителем (судном, подводной лодкой, подводным аппаратом) посредством кабель-троса, по которому передается электропитание и/или сигналы управления, а также происходит обмен информацией.

[ГОСТ Р 56960—2016, пункт 3.3]

3.45

указатель положения: Элемент арматуры, служащий для получения визуальной информации о промежуточных и конечных положениях ее запирающего элемента.

[ГОСТ 24856—2014, статья 7.34]

3.46

уплотнительная поверхность: Поверхность сопрягаемого элемента, контактирующая с уплотнительным материалом или непосредственно с поверхностью другого сопрягаемого элемента при взаимодействии в процессе герметизации.

[ГОСТ 24856—2014, статья 7.35]

3.47 управляющий элемент: Устройство (или сборка) для открытия или закрытия арматуры.

3.48

шток: Кинематический элемент арматуры, осуществляющий передачу поступательного усилия от привода или исполнительного механизма к запирающему или регулирующему элементу.

[ГОСТ 24856—2014, статья 7.44]

6

ГОСТ Р 71559—2024

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

Cv — коэффициент расхода, выраженный в единицах системы USC;

СН3ОН —метанол;

CLR — коэффициент длины трещины, отношение максимальной длины трещины к длине образца;

CSR — максимальный коэффициент чувствительности к трещинам;

CTR —коэффициент толщины трещины, отношение максимальной толщины трещины к толщине образца (ширине реза);

H2S —сероводород;

KCV —ударная вязкость, определенная на образце с концентратором вида V;

KCU —ударная вязкость, определенная на образце с концентратором вида U;

Kv —коэффициент пропускной способности, выраженный в единицах системы СИ;

MSK-64— 12-балльная шкала интенсивности землетрясений Медведева — Шпонхойера — Кар-ника;

pH —кислотность среды;

PN —давление номинальное;

Sm —показатель/коэффициент интенсивности напряжений;

S4 —повторно-кратковременный режим работы электротехнического изделия с влиянием

пусковых процессов;

t —толщина;

USC —единицы американской системы мер и весов.

4.2 В настоящем стандарте применены следующие сокращения:

ААЗК —автомат аварийного закрытия крана;

ВИК —визуальный и измерительный контроль;

ВТД — внутритрубное техническое диагностирование;

ЗИП —запасной инструмент и приспособления;

ЗТВ —зона термического влияния;

НД —нормативная документация;

НК —исследование методом неразрушающего контроля;

ОМ —основной металл;

ОТК —отдел технического контроля;

ПВ —продолжительность включения;

ПГП —поршневой пневмогидравлический привод;

ПНР —пусконаладочные работы;

СШ —металл сварного шва;

ТУ —технические условия;

УЗД —ультразвуковая дефектоскопия;

УЗК —ультразвуковой контроль;

ЭГК —электрогидроклапан;

ЭГП —электрогидравлический привод;

ЭД —эксплуатационная документация;

ЭПК —электропневмоклапан;

ASME —американское общество инженеров-механиков (American Society of Mechanical Engineers);

CE —углеродный эквивалент (carbon equivalent);

DIB —сдвоенная изолирующая арматура co спускным клапаном (double-isolation-and-bleed);

HBW —твердость по Бринеллю, вольфрамовый шариковый индентор (Brinell hardness);

HIC —водородное охрупчивание (hydrogen-induced cracking);

HRB —твердость по Роквеллу, шкала В (Rockwell hardness, В scale);

HRC —твердость по Роквеллу, шкала С (Rockwell hardness, С scale);

7

ГОСТ Р 71559—2024

HV —твердость по Виккерсу (Vickers hardness);

MPD — максимальный перепад давления (maximum pressure differential);

МТ — магнитно-порошковая дефектоскопия (magnetic-particle testing);

PT — неразрушающий контроль проникающими веществами (penetrant testing);

PWHT —термообработка после сварки (post-weld heat treatment);

QL —стандарт качества (quality level);

RT — радиографический контроль (radiographic testing);

SCADA —диспетчерское управление и сбор данных (Supervisory Control And Data Acquisition);

SMYS — минимальный предел текучести материала (specified minimum yield strength).

5 Классификация трубопроводной арматуры и ее конструктивное исполнение

5.1 Условия эксплуатации трубопроводной арматуры

5.1.1 Рабочими средами трубопроводной арматуры является продукция нефтегазодобывающих скважин, включая природный газ, нефть, пластовую воду, нефтепродукты с отдельными компонентами или в составе смеси.

Параметры рабочей среды трубопроводной арматуры определяют при проектировании подводного морского трубопровода.

5.1.2 Трубопроводная арматура может быть подвержена сейсмическому воздействию. Сейсмичность районов эксплуатации принимают по 12-балльной шкале сейсмической интенсивности MSK-64 согласно ГОСТ 30546.1:

- до 6 баллов;

- свыше 6 — до 9 баллов.

5.1.3 Трубопроводная арматура должна быть рассчитана на хранение при температуре воздуха в соответствии с ГОСТ 15150:

- для районов с теплым климатом — от минус 29 °C до 55 °C;

- для районов с умеренным климатом — от минус 40 °C до 50 °C;

- для районов с холодным климатом — от минус 60 °C до 45 °C.

5.2 Показатели назначения трубопроводной арматуры

Основные показатели назначения арматуры включают:

а) вид арматуры (функциональное назначение) — запорная, регулирующая, обратная и т. д.;

б) диаметр номинальный;

в)давление номинальное;

г) наименование и параметры рабочей среды:

1) химический состав и фазовое (агрегатное) состояние;

2) диапазон температур;

д) климатическое исполнение;

е) категорию взрывобезопасности;

ж) виды и параметры внешних воздействий, включая воздействия морской среды, и сейсмостойкость;

и) параметры возможных воздействий арматуры на окружающую среду (в том числе герметичность по отношению к внешней среде);

к) дополнительные показатели применительно к конкретным видам арматуры (например, время срабатывания — для защитной арматуры; условная пропускная способность и вид пропускной характеристики — для регулирующей арматуры и т. д.);

л) тип привода и его характеристики.

5.3 Виды и типы трубопроводной арматуры

5.3.1 Шиберные задвижки

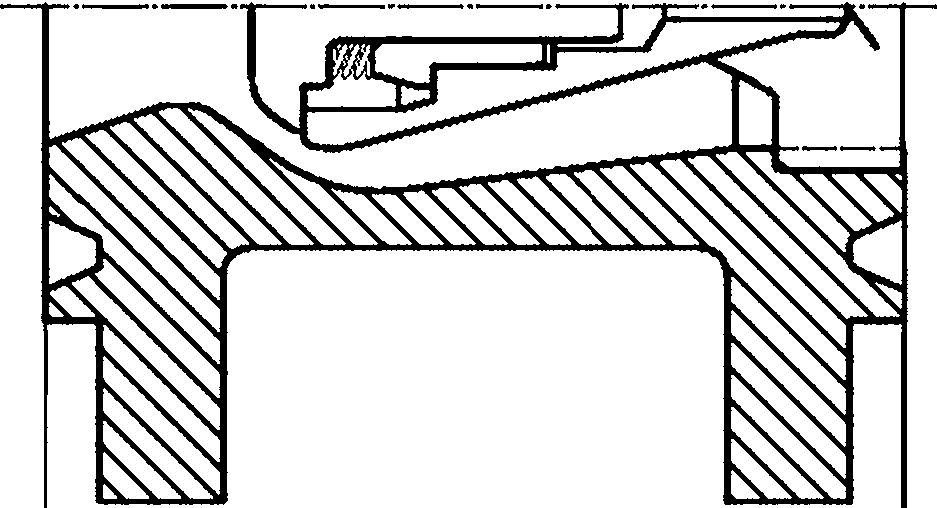

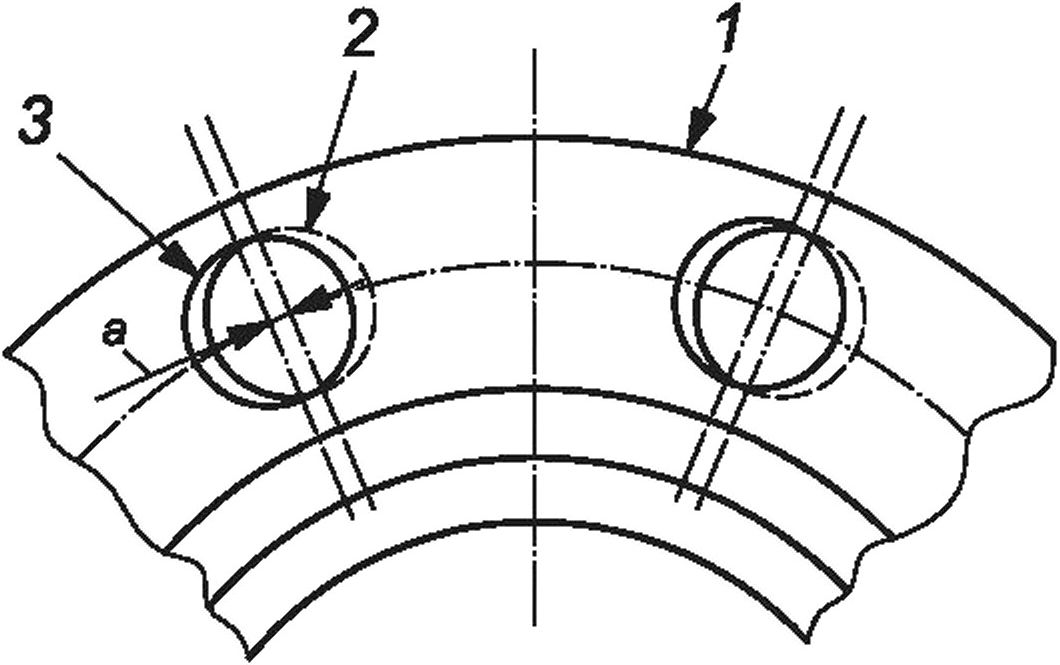

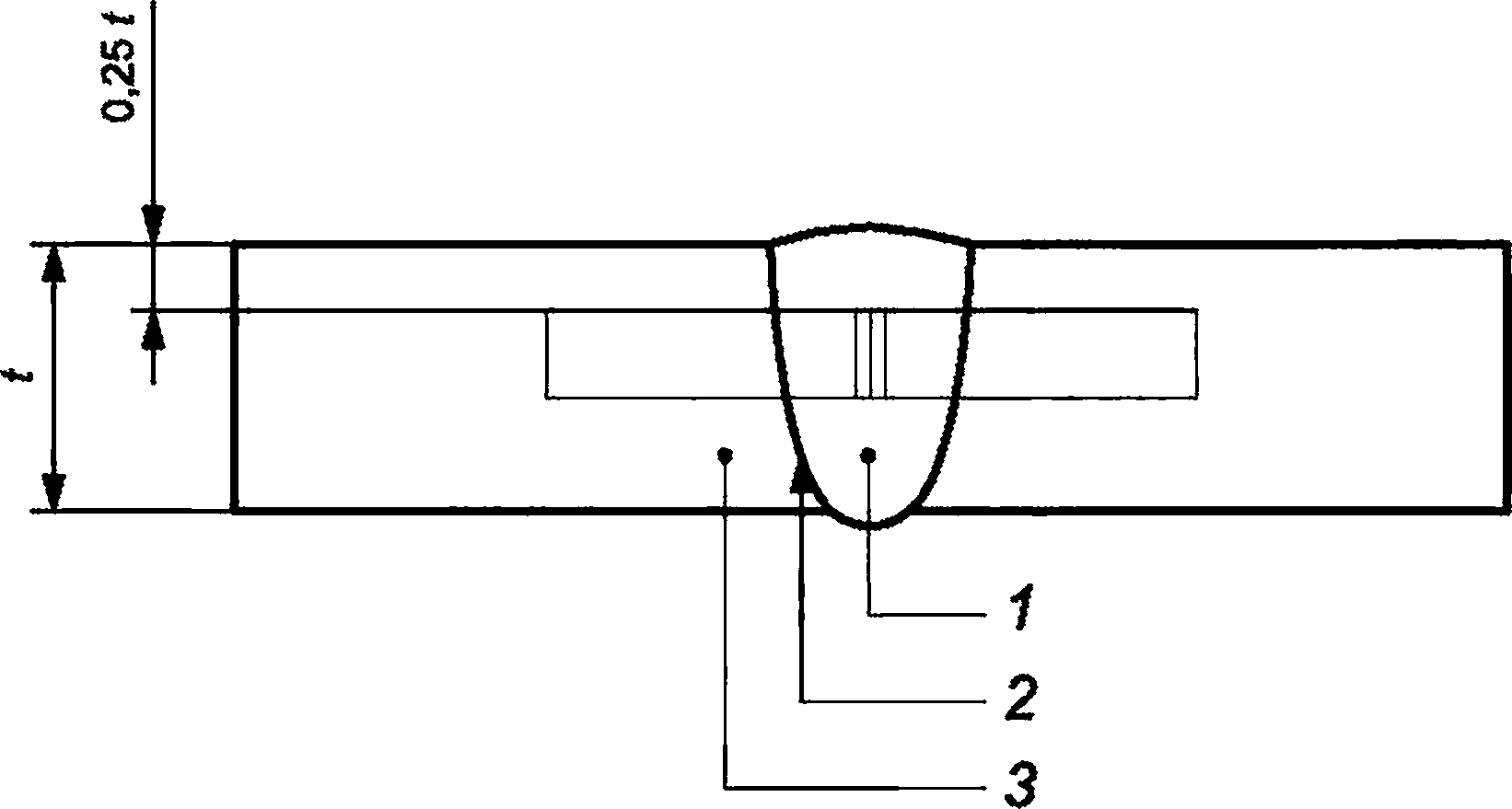

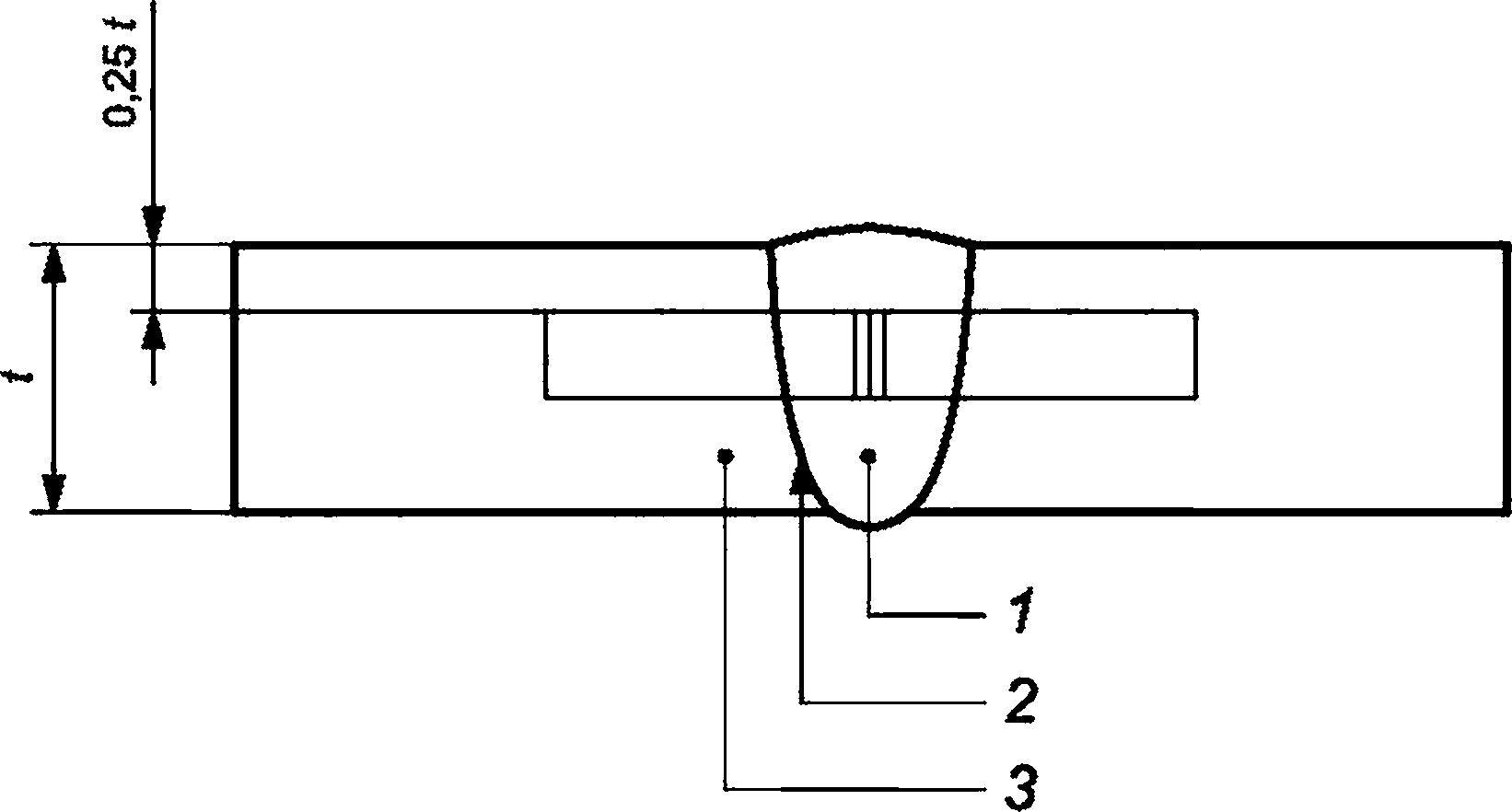

Типовые конфигурации задвижек с фланцевыми и приварными торцами представлены на рисунках 1 и 2 (для информации).

8

ГОСТ Р 71559—2024

Задвижки должны иметь затвор, который движется в плоскости, перпендикулярной направлению потока рабочей среды.

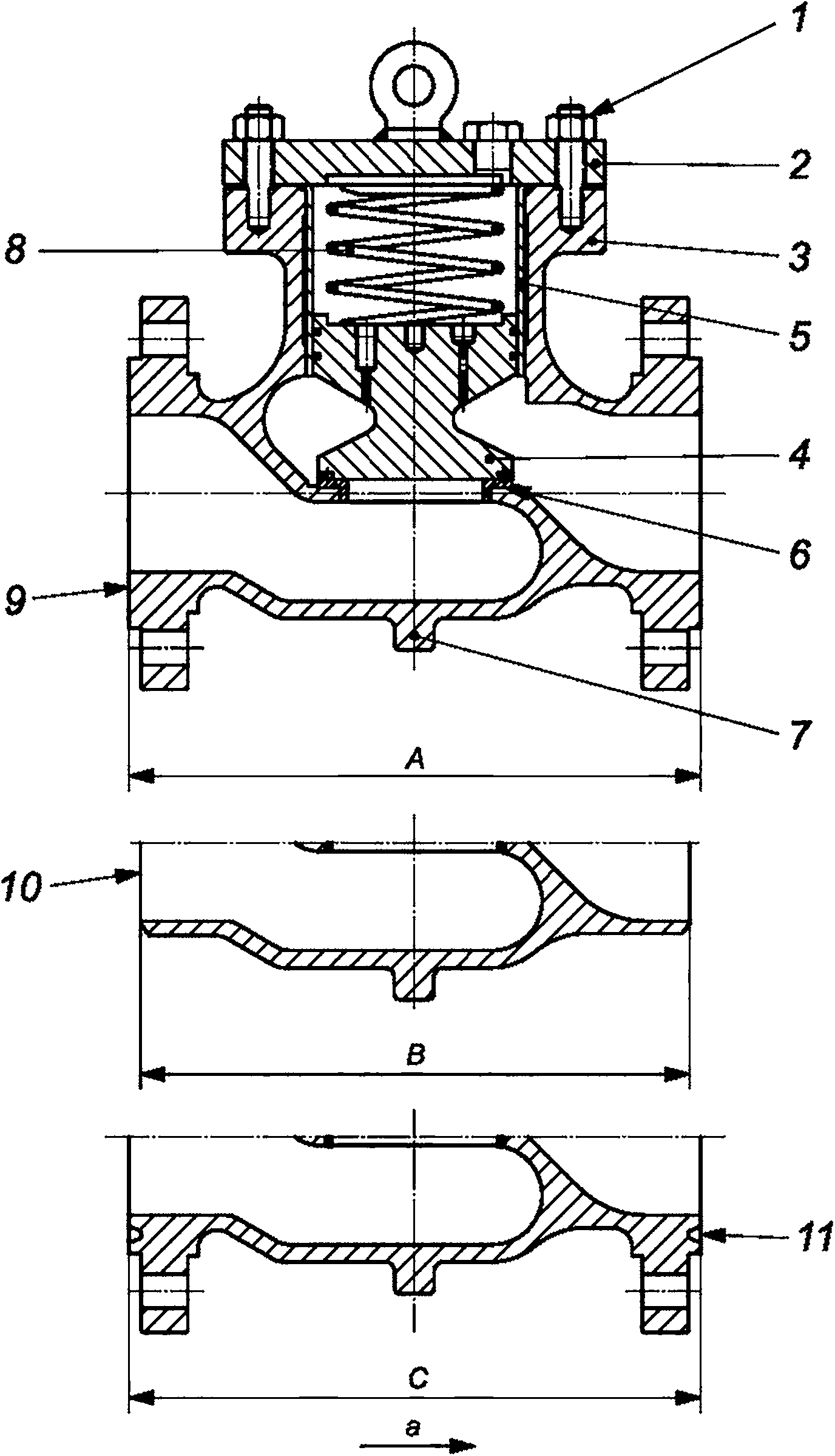

5.3.2 Пробковые краны

Типовые конфигурации для пробковых кранов с фланцевыми и приварными концами представлены на рисунке 3 (для информации).

Пробковые краны должны иметь цилиндрический или конический запирающий элемент, который поворачивается вокруг оси, перпендикулярной направлению потока.

5.3.3 Шаровые краны

Типовые конфигурации шаровых кранов с фланцевыми или приварными концами представлены на рисунках 4, 5 и 6 (для информации).

Шаровые краны должны иметь сферический затвор, который вращается вокруг оси, перпендикулярной направлению потока рабочей среды.

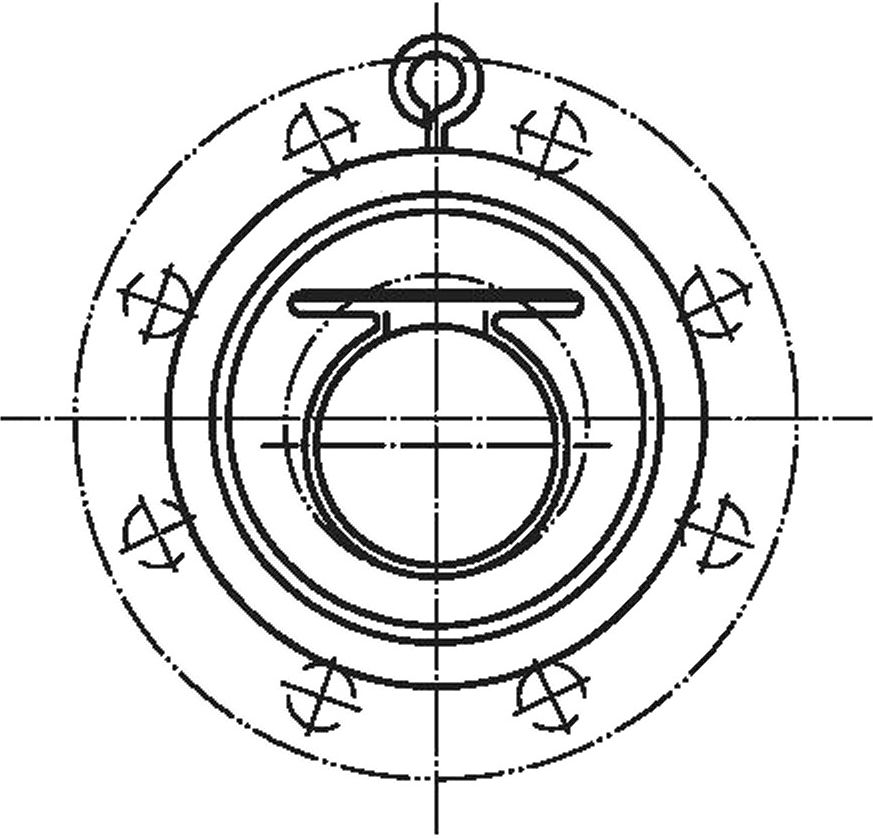

5.3.4 Обратная арматура

Типовые конфигурации обратной арматуры показаны только для информации на рисунках 7—13. Обратная арматура для подводного применения может быть осевого типа.

Обратная арматура должна иметь блокирующее устройство, которое автоматически блокирует движение среды только в одном направлении.

5.4 Конструкция трубопроводной арматуры

5.4.1 Трубопроводная арматура предназначена для управления потоками транспортируемого продукта в трубопроводных системах.

5.4.2 Трубопроводная арматура, предназначенная для эксплуатации на газопроводах, по герметичности затвора соответствует требованиям классов А, С и D по ГОСТ 9544.

5.4.3 Основные и корпусные детали необходимо проектировать из материалов, указанных в разделе 9.

5.4.4 На все доступные внутренние поверхности некоррозионно-стойких клапанов должны быть нанесены наружное покрытие или краска в соответствии с требованиями заказчика.

5.4.5 Полнопроходная арматура

Полнопроходная арматура должна иметь свободный проход в полностью открытом положении и иметь минимальное внутреннее цилиндрическое отверстие в соответствии с таблицей 1.

Внутренний диаметр арматуры не имеет ограничения при его увеличении.

Полнопроходная арматура должна иметь круглые отверстия в седле и корпусе, которые должны пропускать шар с диаметром не менее указанного в таблице 1.

У арматуры с присоединительными патрубками диаметр патрубков может быть меньше проходного отверстия арматуры, что связано с необходимостью сопряжения с трубой. Арматуру с некруглыми отверстиями в запирающем элементе не считают полнопроходной.

5.4.6 Неполнопроходная арматура

Неполнопроходная арматура с круглым отверстием через затвор должна быть снабжена отверстием со следующим минимальным диаметром, если не указано иное:

- арматура DN 300 (NPS 12) и ниже: на одно значение ниже номинального диаметра арматуры с отверстием в соответствии с таблицей 1;

- арматура от DN 350 (NPS 14) до DN 600 (NPS 24): на два значения ниже номинального диаметра арматуры с отверстием в соответствии с таблицей 1;

- арматура выше DN 600 {NPS 24): по согласованию.

Пример — DN 400 (NPS 16) PN 25,0 (250) (класс 1500) неполнопроходной шаровой кран имеет минимальный внутренний диаметр 287 мм.

Таблица 1 — Минимальный диаметр отверстия для полнопроходной арматуры в зависимости от ряда давления

DN | NPS | Минимальный диаметр отверстия, мм | |||

PN ох 2,0 (20) до 10,0 (100) (класс от 150 до 600) | PN 15,0 (150) (класс 900) | PN 25,0 (250) (класс 1500) | PN 42,0 (420) (класс 2500) | ||

15 | Уг | 13 | 13 | 13 | 13 |

20 | % | 19 | 19 | 19 | 19 |

9

ГОСТ Р 71559—2024

Окончание таблицы 1

DN | NPS | Минимальный диаметр отверстия, мм | |||

PN от 2,0 (20) до 10,0 (100) (класс от 150 до 600) | PN 15,0 (150) (класс 900) | PN 25,0 (250) (класс 1500) | PN 42,0 (420) (класс 2500) | ||

25 | 1 | 25 | 25 | 25 | 25 |

32 | 1 74 | 32 | 32 | 32 | 32 |

40 | 1 7г | 38 | 38 | 38 | 38 |

50 | 2 | 49 | 49 | 49 | 42 |

65 | 2 7 | 62 | 62 | 62 | 52 |

80 | 3 | 74 | 74 | 74 | 62 |

100 | 4 | 100 | 100 | 100 | 87 |

150 | 6 | 150 | 150 | 144 | 131 |

200 | 8 | 201 | 201 | 192 | 179 |

250 | 10 | 252 | 252 | 239 | 223 |

300 | 12 | 303 | 303 | 287 | 265 |

350 | 14 | 334 | 322 | 315 | 292 |

400 | 16 | 385 | 373 | 360 | 333 |

450 | 18 | 436 | 423 | 406 | 374 |

500 | 20 | 487 | 471 | 454 | 419 |

550 | 22 | 538 | 522 | 500 | — |

600 | 24 | 589 | 570 | 546 | — |

650 | 26 | 633 | 617 | 594 | — |

700 | 28 | 684 | 665 | 641 | — |

750 | 30 | 735 | 712 | 686 | — |

800 | 32 | 779 | 760 | 730 | — |

850 | 34 | 830 | 808 | 775 | — |

900 | 36 | 874 | 855 | 819 | — |

950 | 38 | 925 | 904 | — | — |

1000 | 40 | 976 | 956 | — | — |

1050 | 42 | 1020 | 1006 | — | — |

1200 | 48 | 1166 | 1149 | — | — |

1350 | 54 | 1312 | — | — | — |

1400 | 56 | 1360 | — | — | — |

1500 | 60 | 1458 | — | — | — |

Неполнопроходную арматуру с некруглым отверстием в запирающем элементе необходимо поставлять с отверстием, минимальный диаметр которого определяют по согласованию.

10

ГОСТ Р 71559—2024

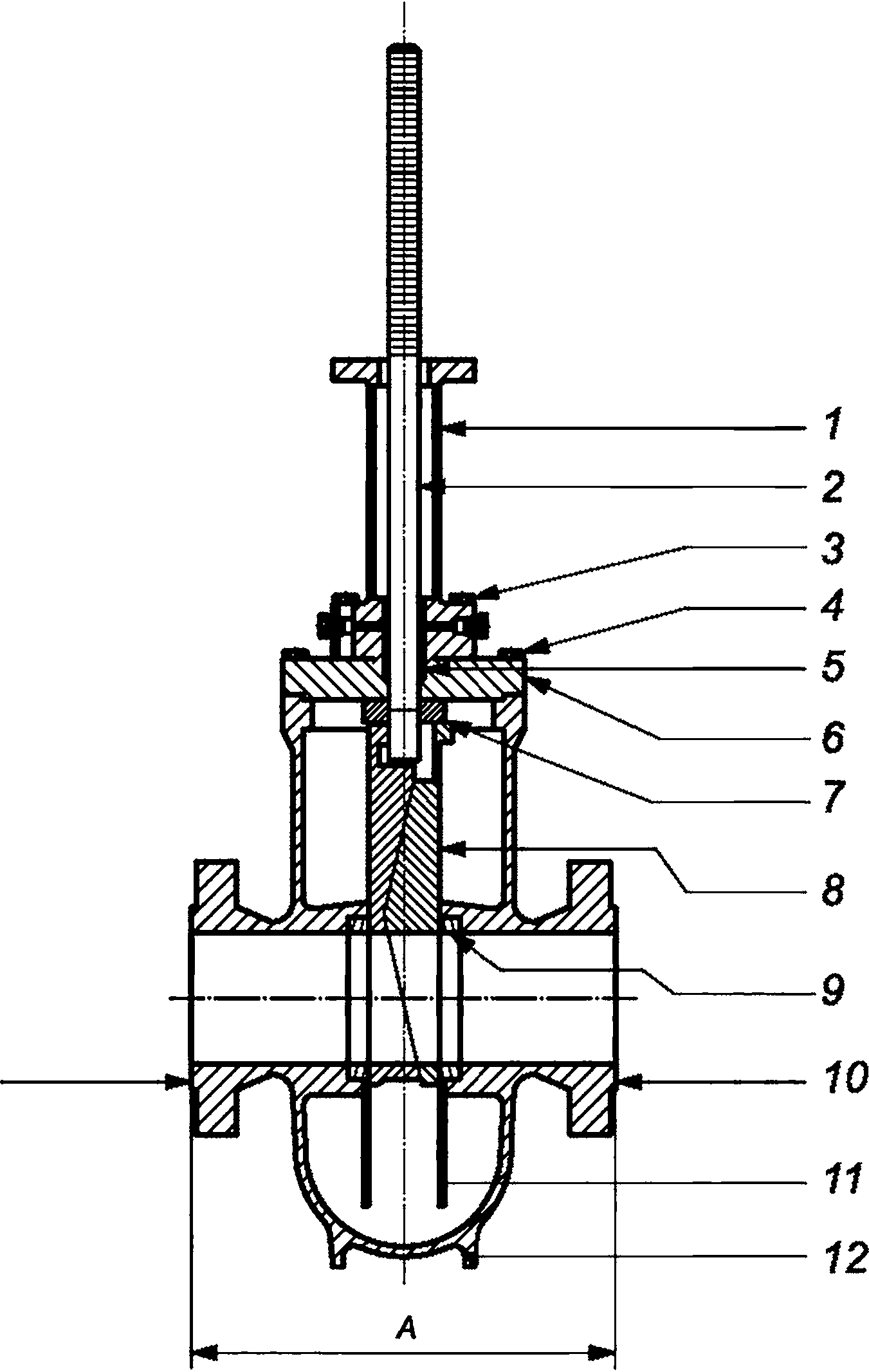

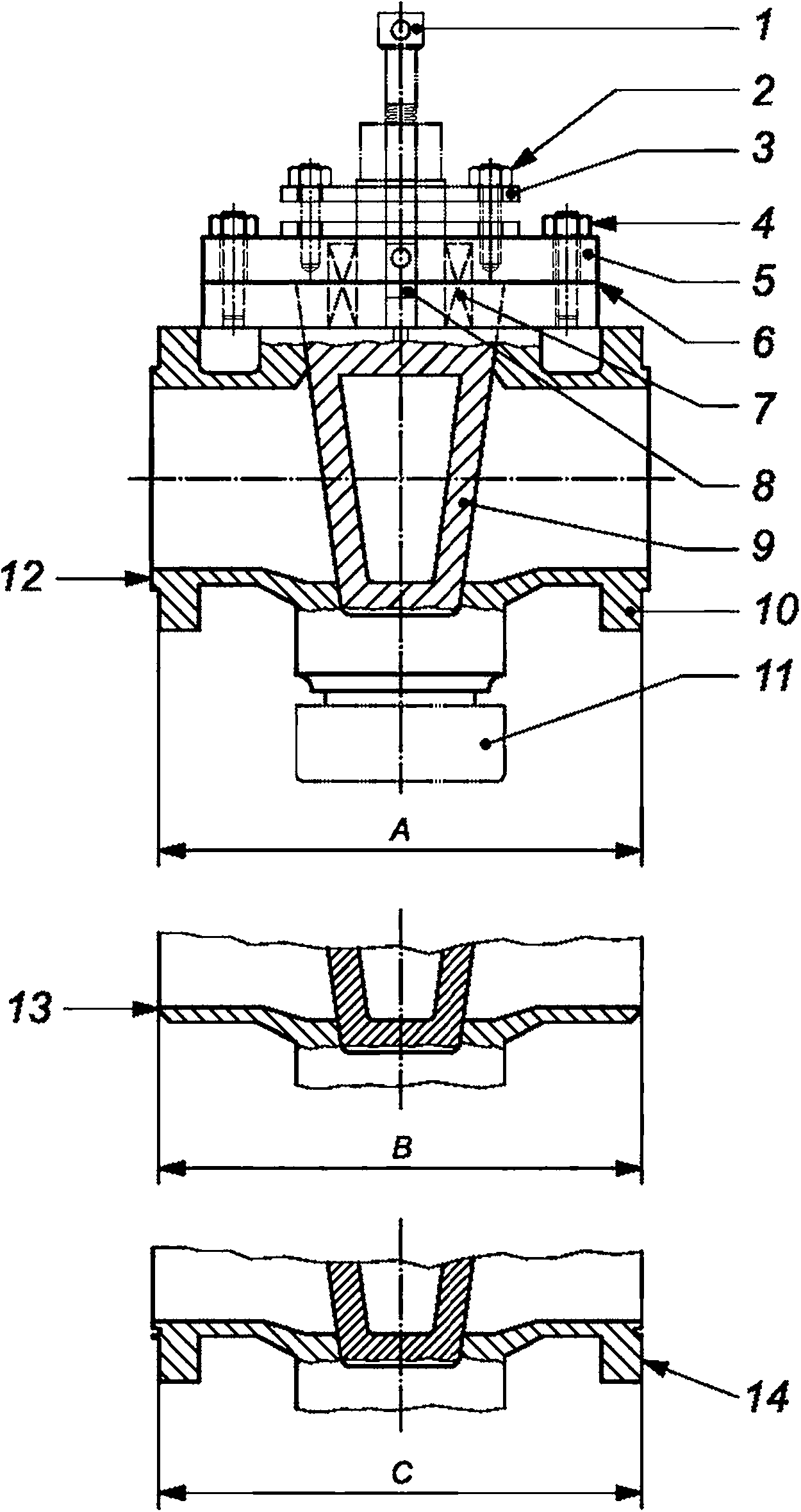

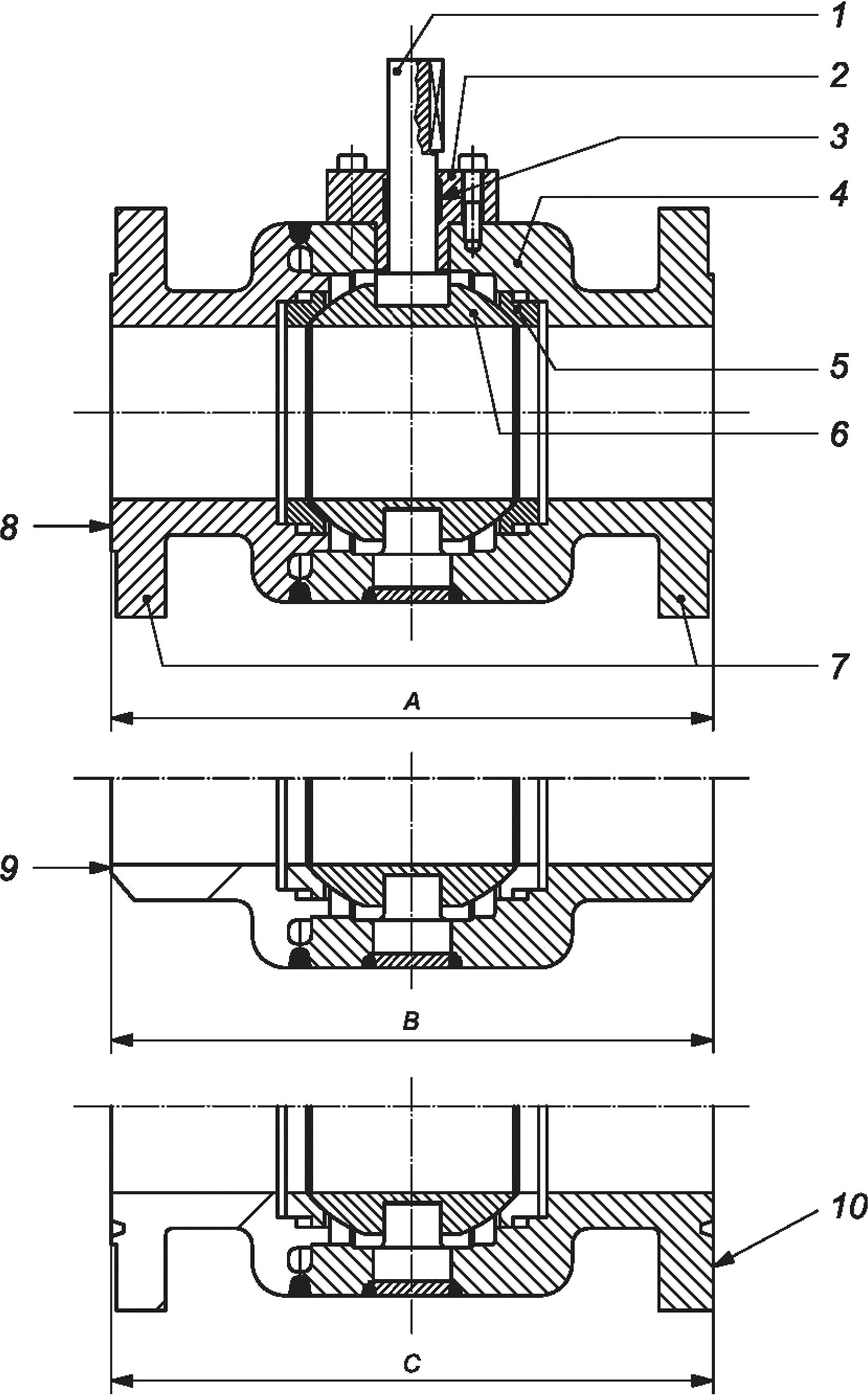

15

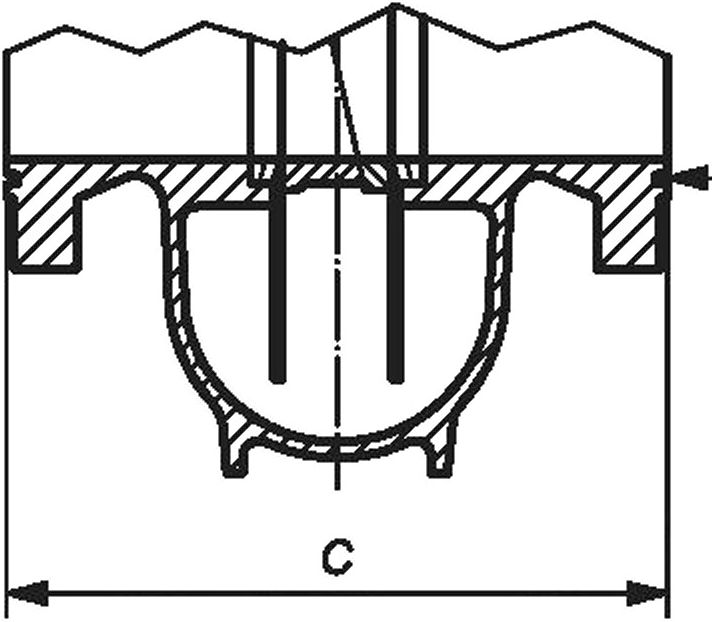

1 — направляющая траверса задвижки; 2 — шток; 3— болтовое крепление направляющей; 4 — крепления крышки задвижки; 5 — уплотнение штока; б — крышка задвижки; 7 — стопор; 8 — запирающий элемент; 9 — седло; 10—корпус; 11 — направляющая задвижки; 12—поддерживающая стойка; 13 — выступающий торец; 14 — выступ фланца; 15 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 1 — Типовой вид задвижки в сборе с выдвижным штоком (шпинделем)

11

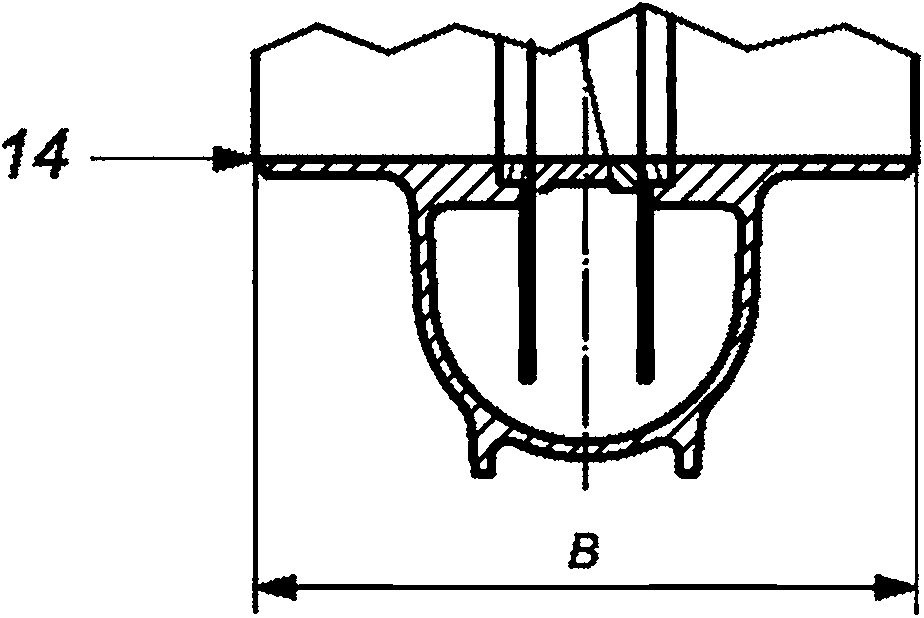

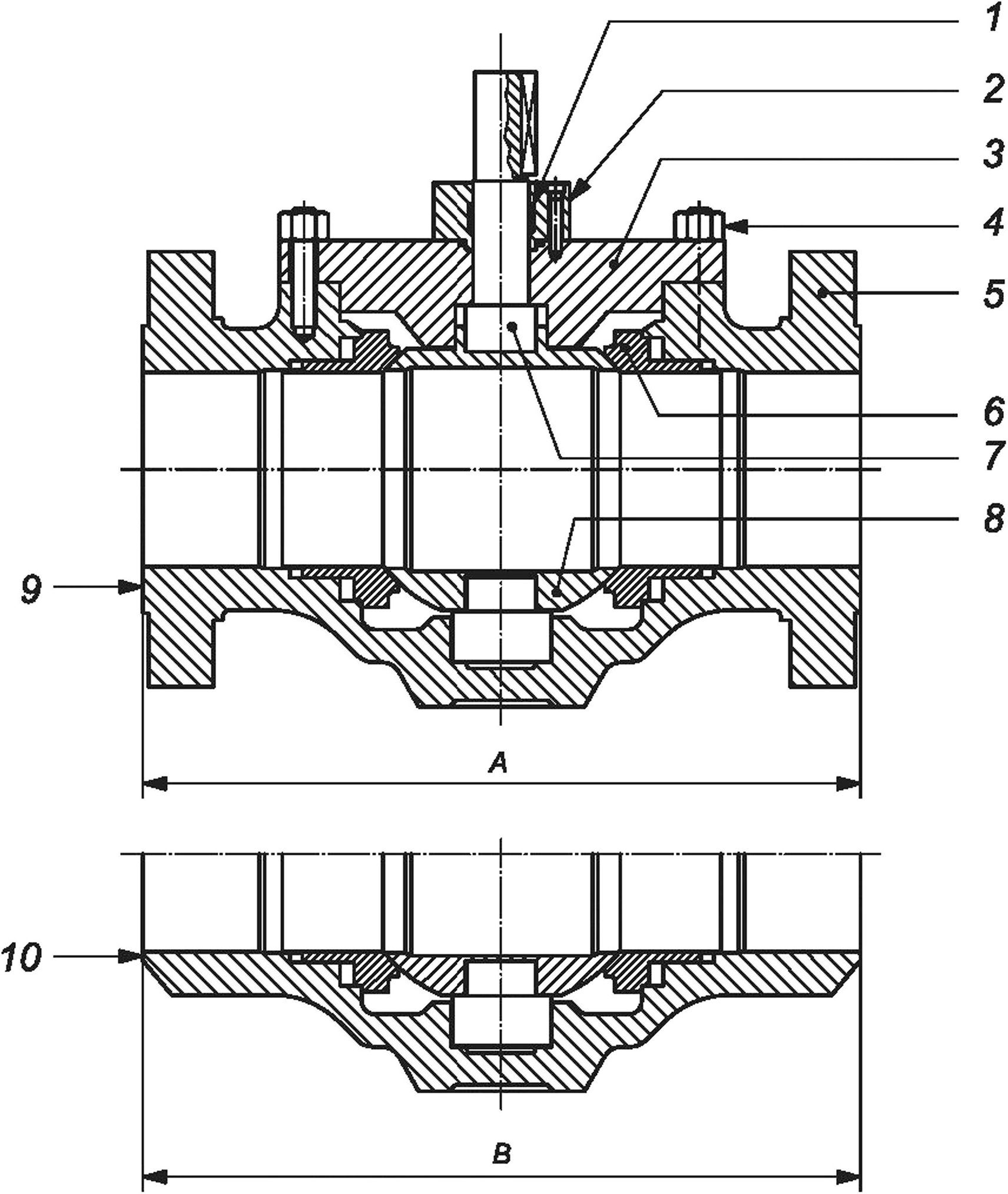

ГОСТ Р 71559—2024

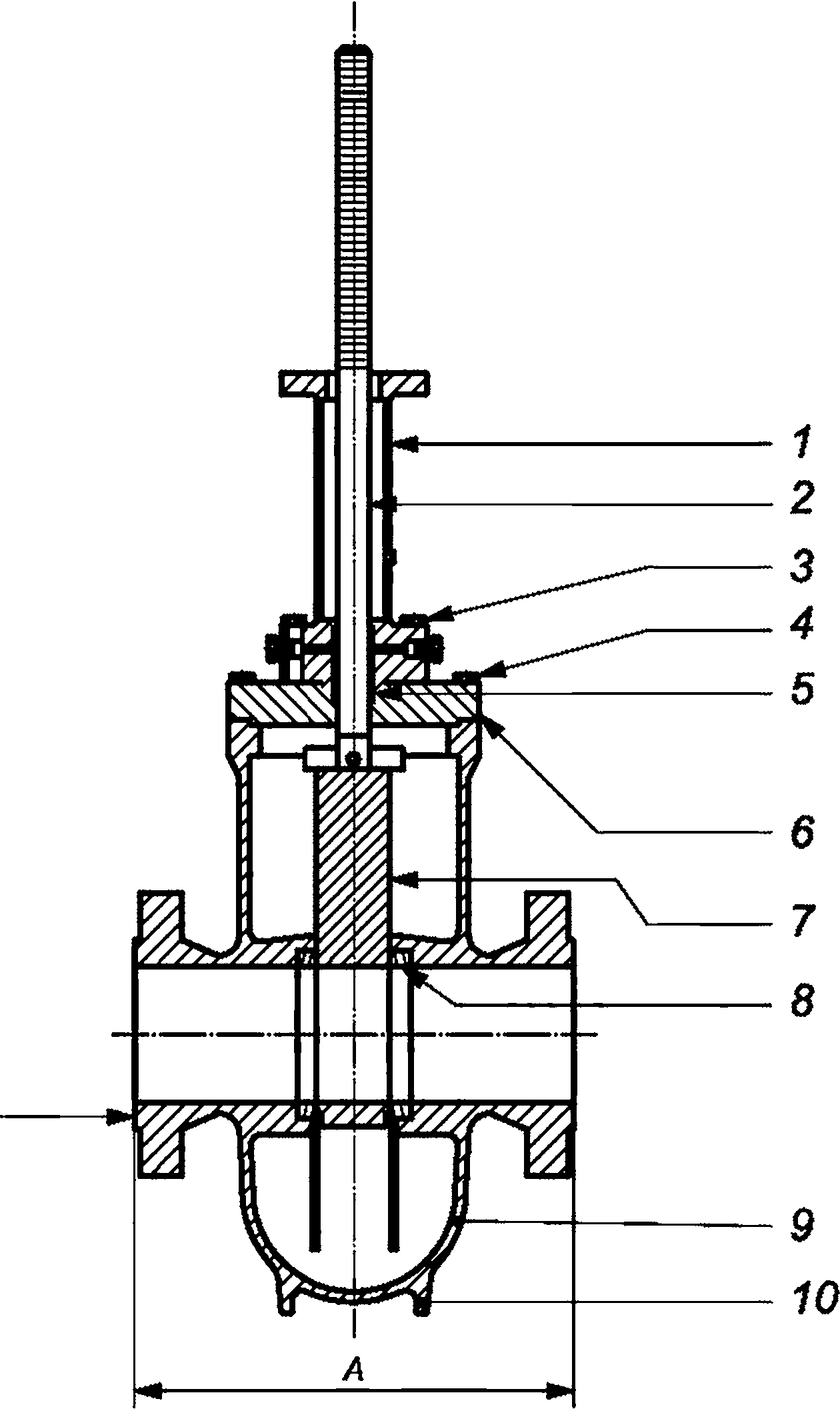

1 — кожух шпинделя; 2 — шпиндель; 3 — болтовое крепление стойки; 4 — болтовое крепление крышки; 5 — набивка шпинделя; б — крышка; 7—шибер; 8 — седло; 9 — корпус; 10 — опорные лапы; 11 — выступ фланца; 12 — патрубок под приварку; 13 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 2 — Типовой вид шиберной полнопроходной задвижки с выдвижным шпинделем

12

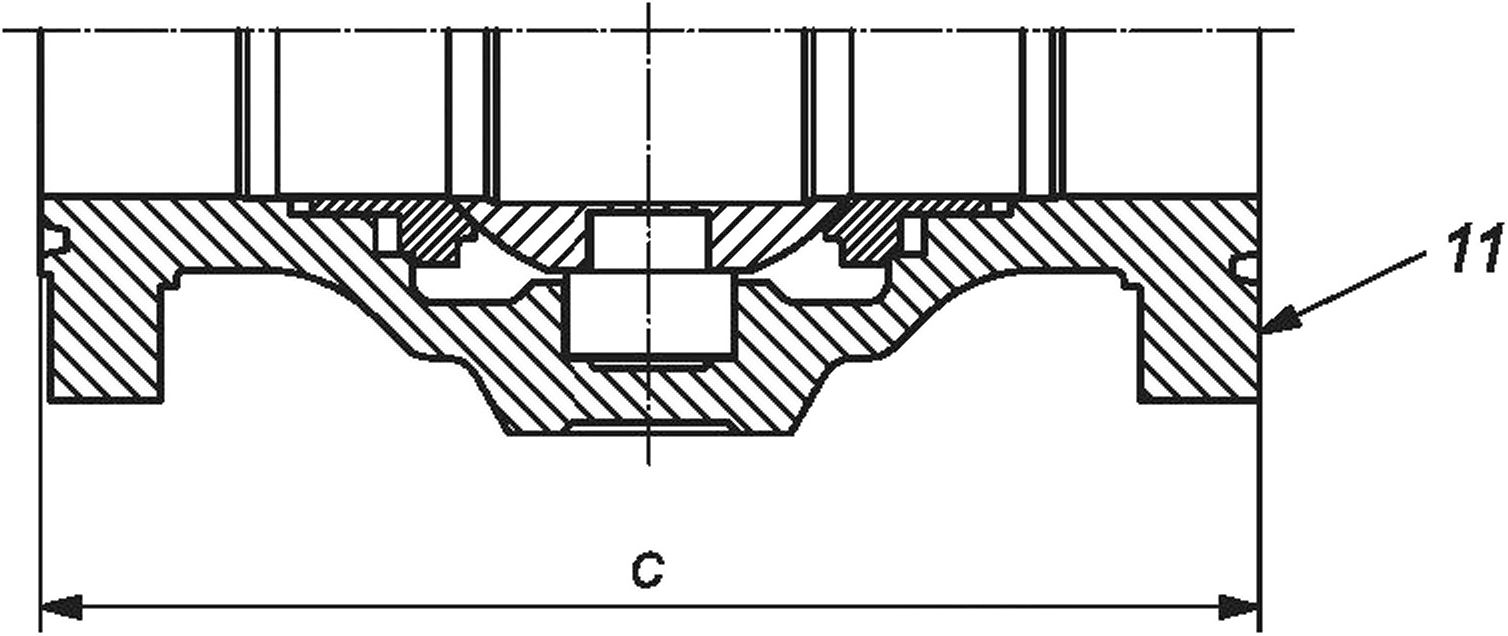

ГОСТ Р 71559—2024

1 — винт смазки; 2 — болты или гайки сальника; 3 — уплотняющая манжета; 4 — болты или гайки крышки; 5 — крышка; 6 — уплотняющая прокладка для крышки; 7 — уплотнение штока; 8 — смазочный клапан невозвратного типа; 9 — пробка; 10 — корпус; 11 — упорное кольцо; 12 — выступ фланца; 13 — патрубок под приварку; 14 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 3 — Типовой вид крана пробкового

13

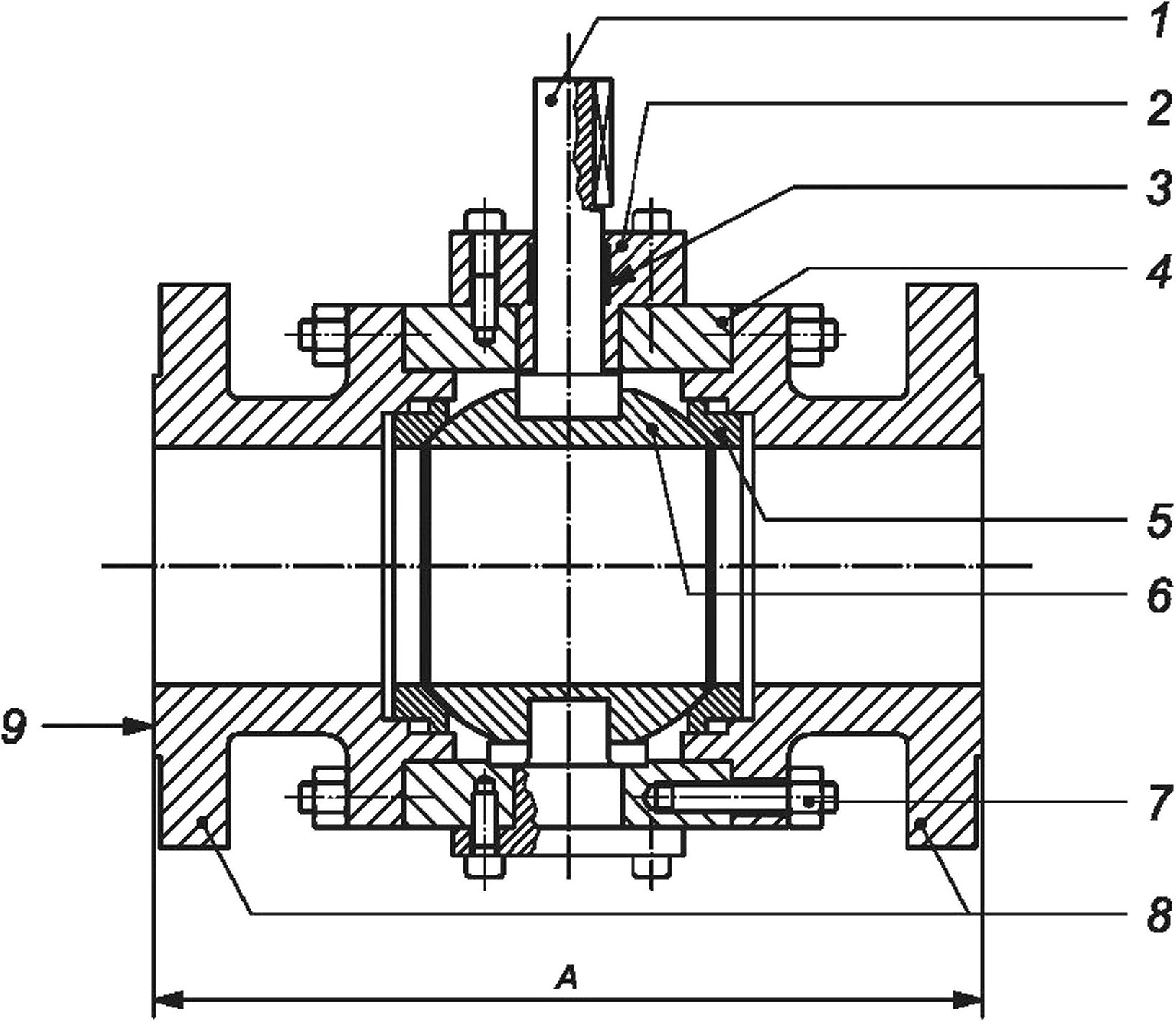

ГОСТ Р 71559—2024

1 — уплотнение штока; 2 — сальниковая коробка; 3 — крышка; 4 — болтовое соединение корпуса с крышкой; 5— корпус; б — седло; 7 — шток; 8 — шаровая пробка; 9 — фланец с выступом; 10 — патрубок под приварку;

11 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 4 — Типовой вид шарового крана с верхним разъемом

14

ГОСТ Р 71559—2024

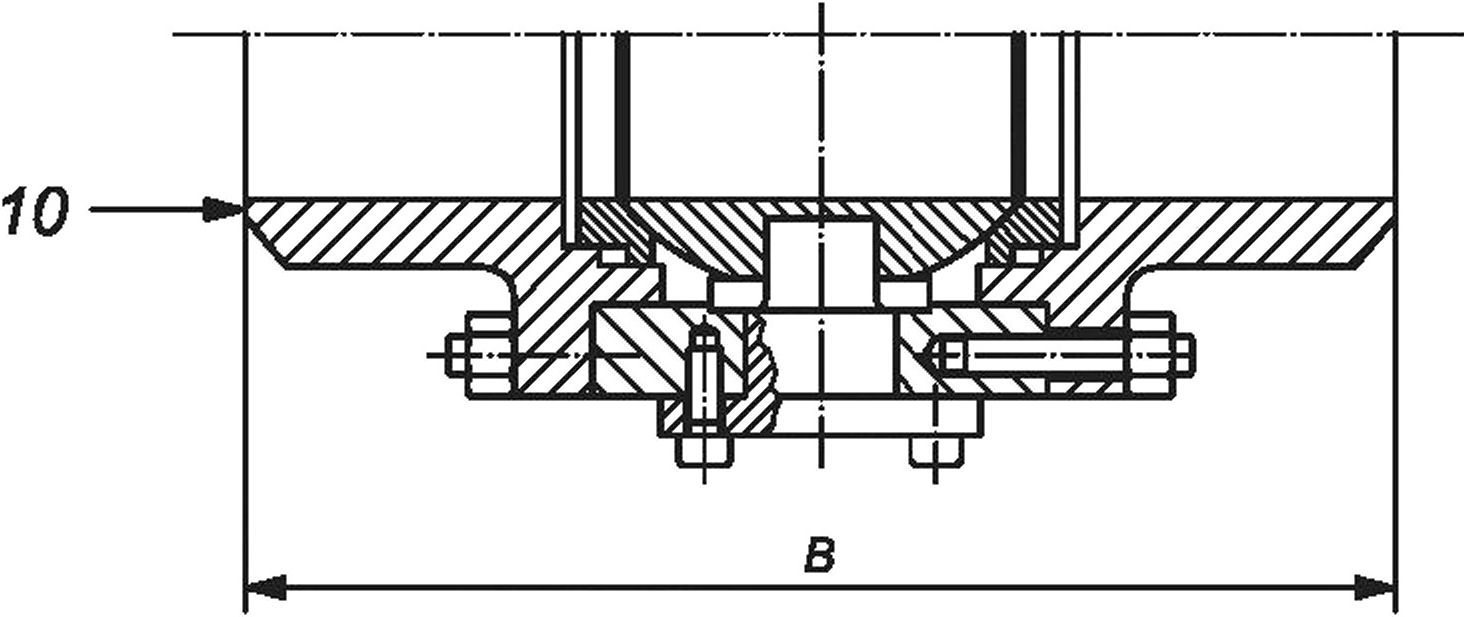

1 — шток; 2 — крышка корпуса; 3 — сальник; 4 — корпус; 5 — седло; 6 — шаровая пробка; 7 — шпильки и гайки; 8 — фланцы; 9 — выступ фланца; 10—патрубок под приварку; 11 — фланец с канавкой под уплотнительное кольцо; А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 5 — Типовой вид шарового крана с корпусом из трех частей

15

ГОСТ Р 71559—2024

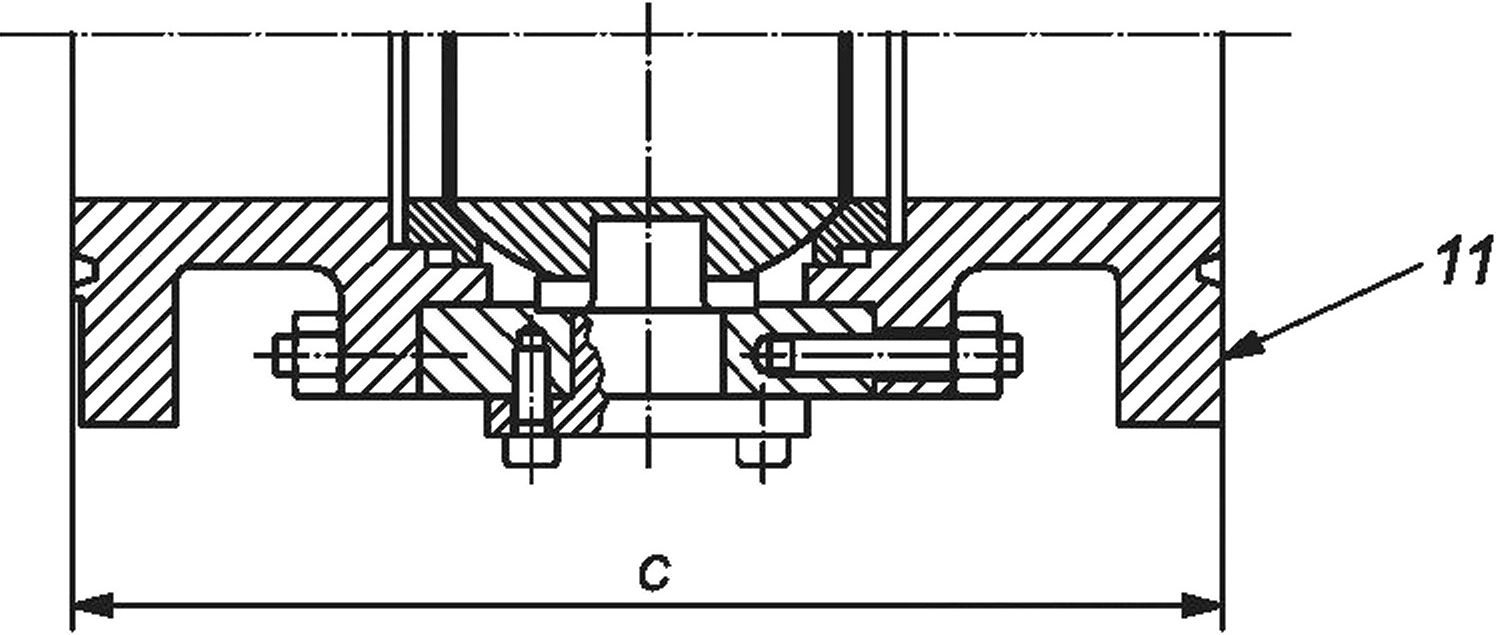

1 — шток; 2 — крышка корпуса; 3 — уплотнение штока; 4 — корпус; 5 — седло; 6 — шаровая пробка; 7 — фланец; 8 — выступ фланца; 9 — патрубок под приварку; 10 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 6 — Типовой вид цельносварного шарового крана

16

ГОСТ Р 71559—2024

10

1

2

3

4

5

6

7

8

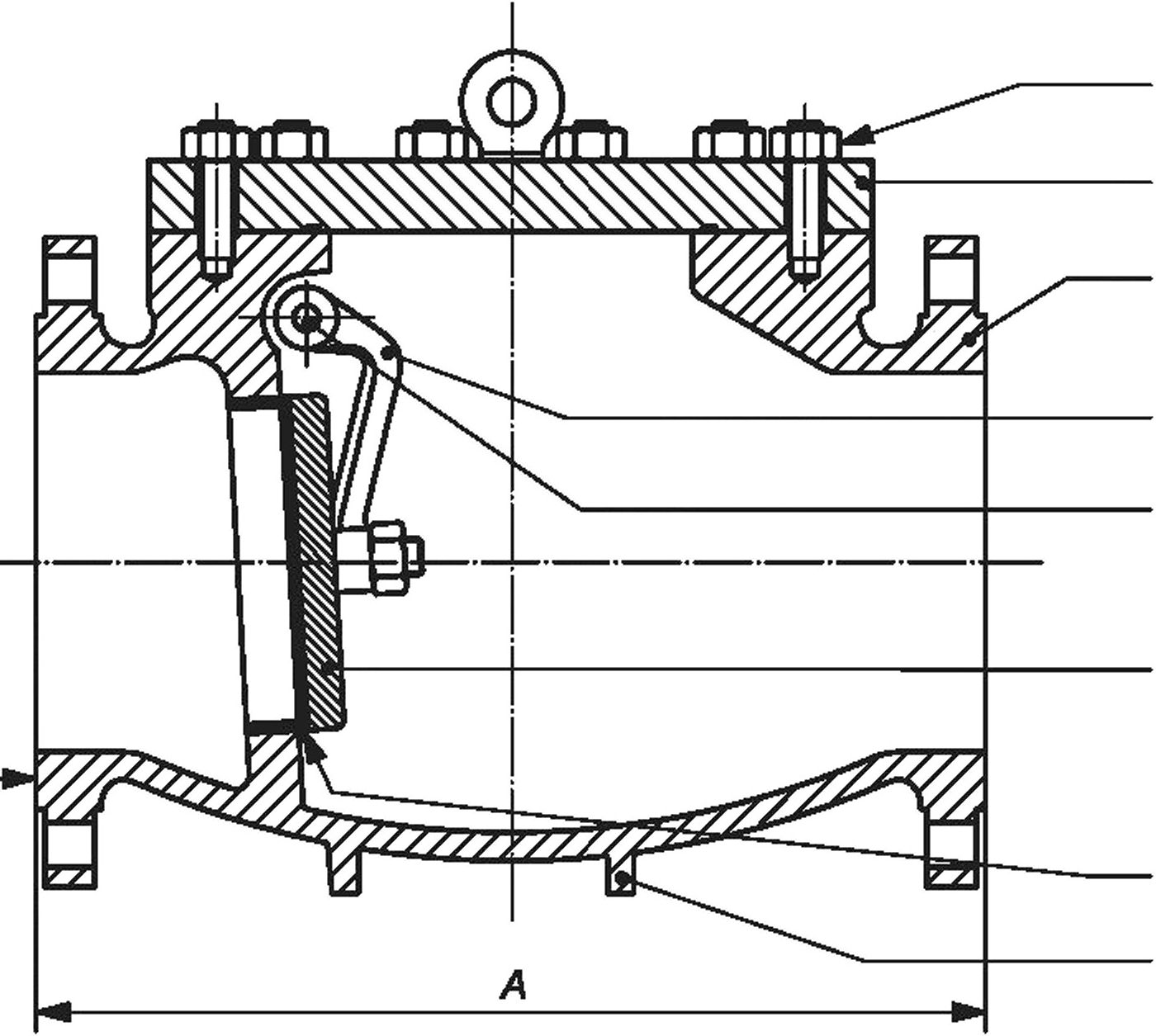

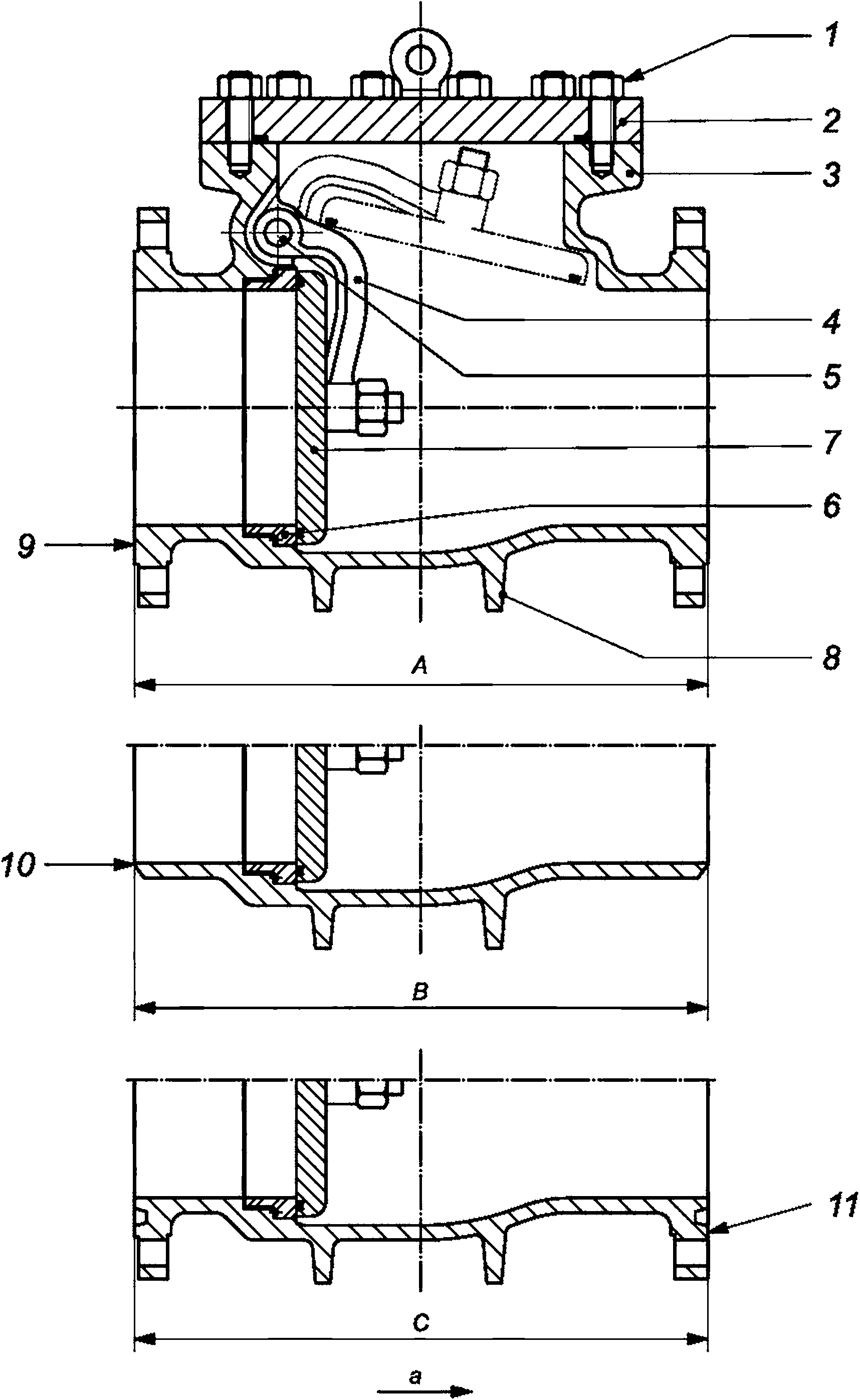

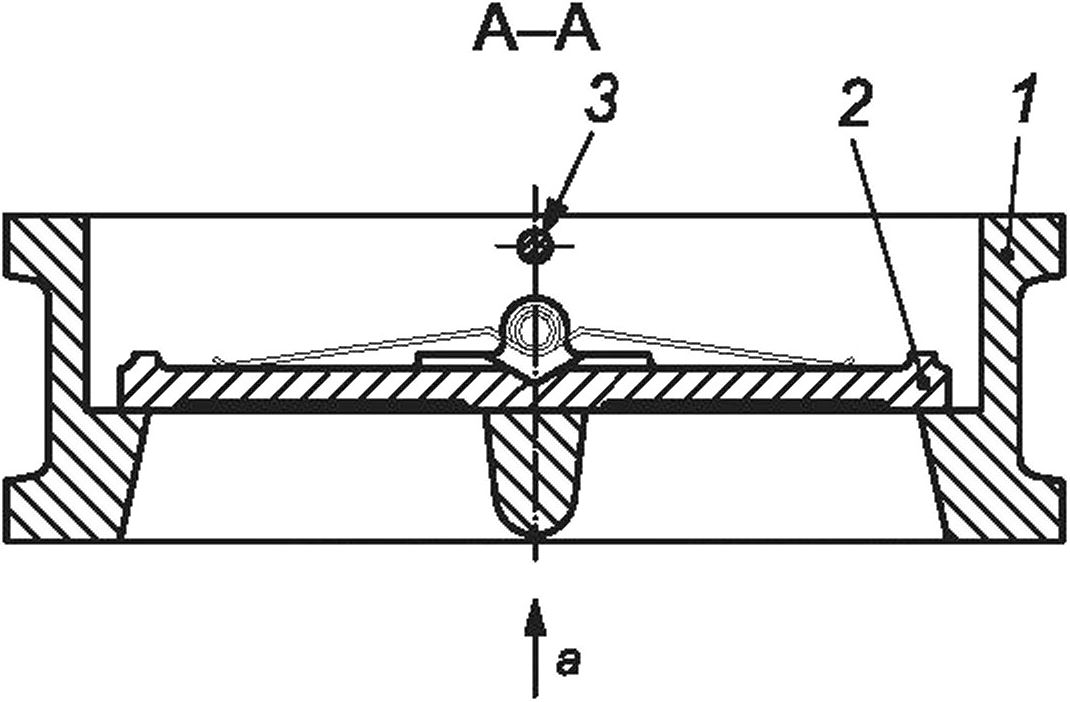

1 — крепеж крышки; 2 — крышка; 3 — корпус; 4 — рычаг; 5 — ось; 6 — диск; 7 — седло; 8 — опоры трубопроводной арматуры; 9 — уплотнительная поверхность выступа фланца; 10 — патрубок под приварку; 11 — фланец с канавкой под уплотнительное кольцо; а — направление потока;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 7 — Типовой вид неполнопроходного обратного затвора с осью вне прохода

17

ГОСТ Р 71559—2024

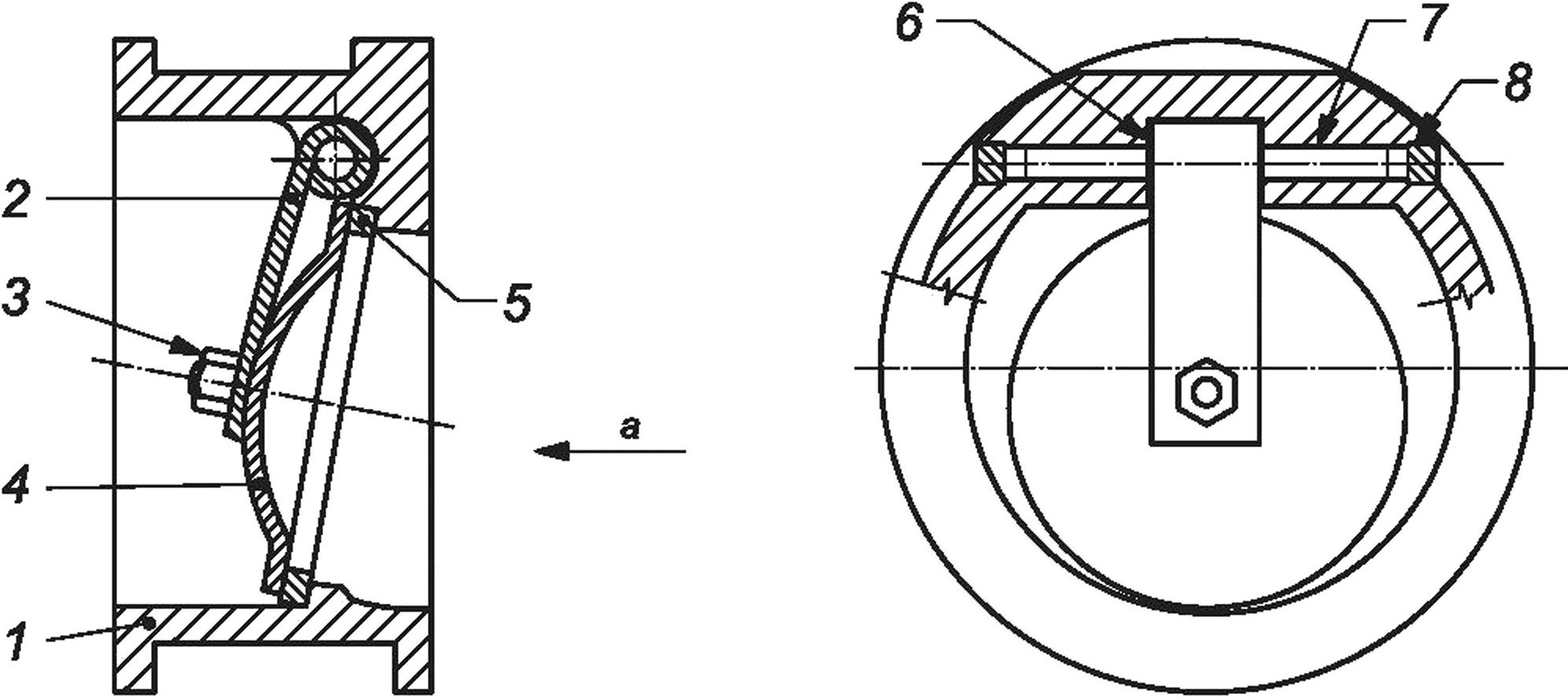

1 — крепеж крышки; 2 — крышка; 3 — корпус; 4 — рычаг; 5 — ось; 6 — седло; 7 — диск; 8 — опоры трубопроводной арматуры; 9 — уплотнительная поверхность выступа фланца; 10 — патрубок под приварку; 11 — фланец с канавкой под уплотнительное кольцо; а — направление потока;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 8 — Типовой вид полнопроходного обратного затвора

18

ГОСТ Р 71559—2024

1 — корпус; 2 — рычаг; 3 — гайка; 4 — диск; 5 — седло; 6 — опора диска; 7 — ось; 8 — заглушка оси;

а — направление потока рабочей среды

Рисунок 9 — Типовой вид однодискового обратного затвора вафельного типа с длинным корпусом

1 — корпус; 2 — створка; 3 — ограничительный упор; 4 — пружина; 5 — ось; 6 — центрирующая шайба створок; 7 — центрирующая шайба в корпусе; 8 — нижняя опора оси; 9 — верхняя опора оси; 10 — ограничители пружины;

а — направление потока рабочей среды

Рисунок 10 — Типовой вид двустворчатого обратного затвора

19

ГОСТ Р 71559—2024

1

3

4

5

1 — корпус; 2 — клапан; 3 — шпилька; 4 — уплотнение клапана; 5 — уплотнение корпуса; 6 — подъемная петля;

а — направление потока рабочей среды

Рисунок 11 — Типовой вид обратного однодискового затвора для межфланцевой установки с коротким корпусом

20

ГОСТ Р 71559—2024

5

2

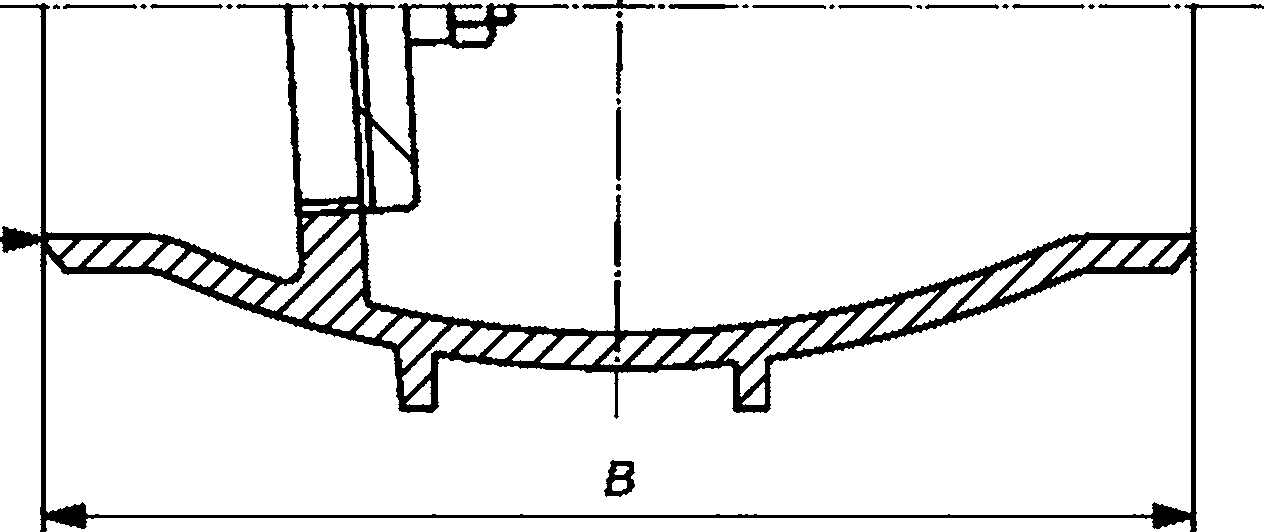

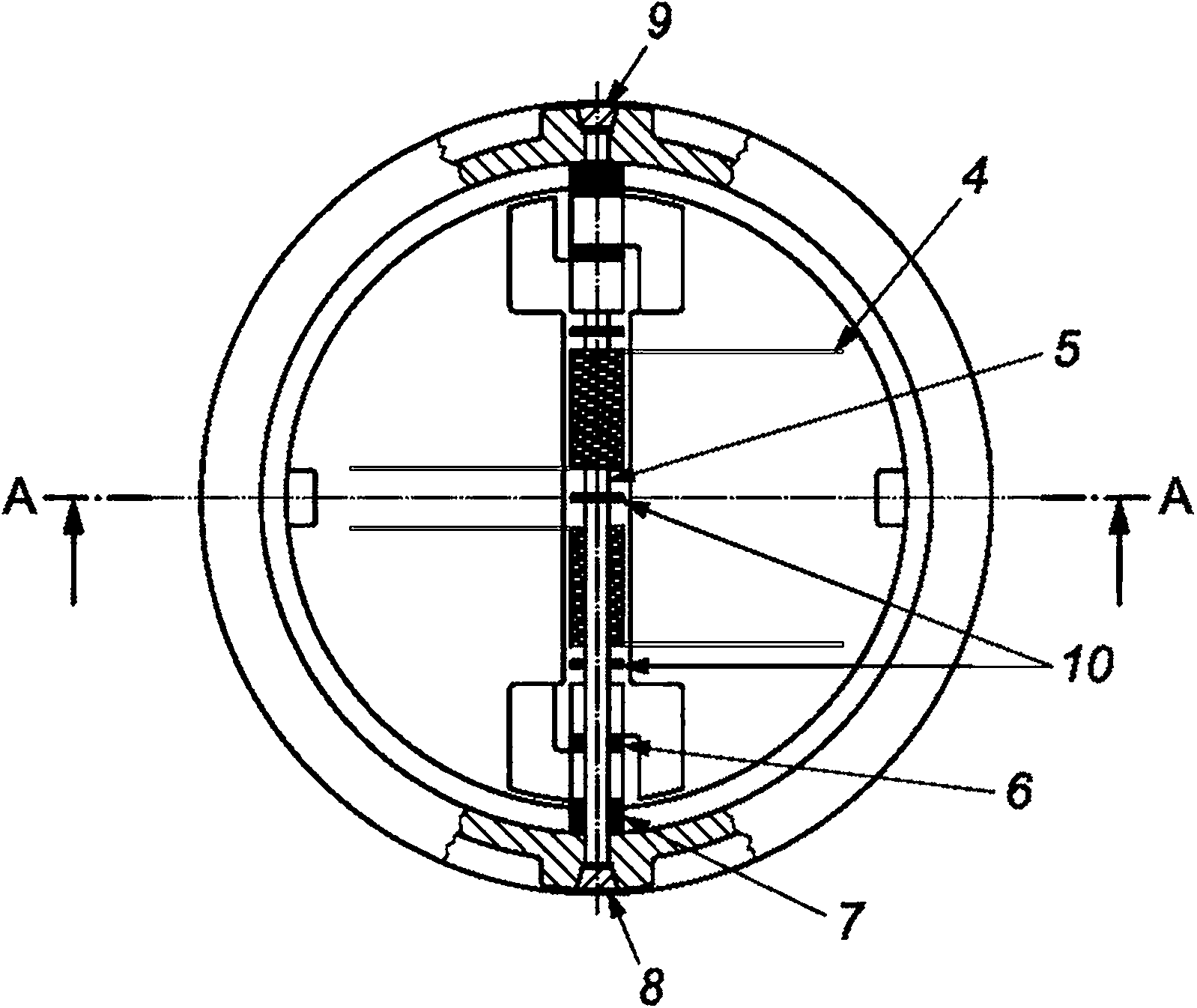

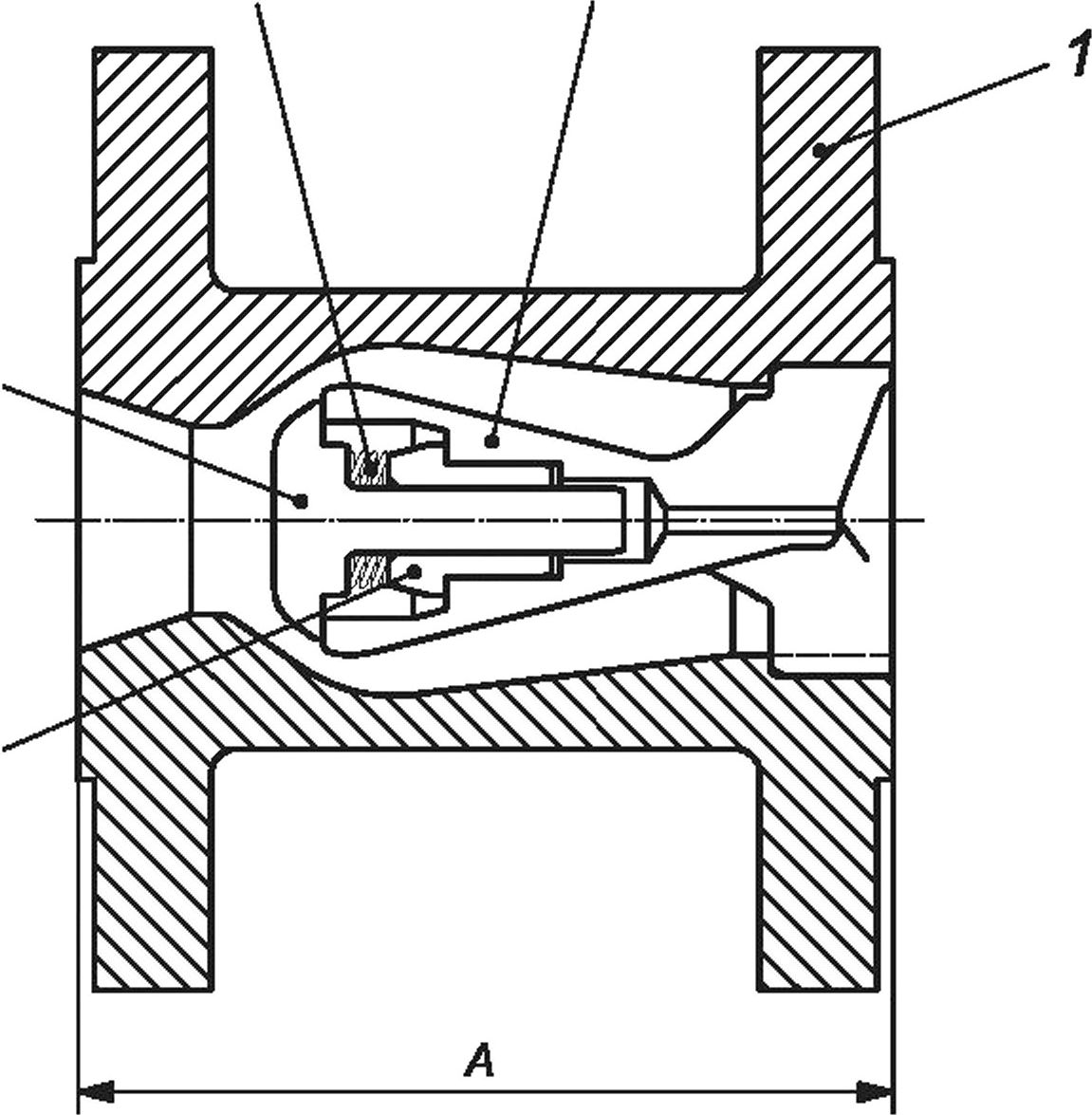

1 — корпус; 2 — направляющая штока; 3 — диск; 4 — втулка подшипника; 5 — пружина; А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо; а — направление потока рабочей среды

Примечание — Размеры А, В и С определяют согласно таблицам 2—6.

Рисунок 12 — Типовой вид обратного клапана с осевым направлением потока

21

ГОСТ Р 71559—2024

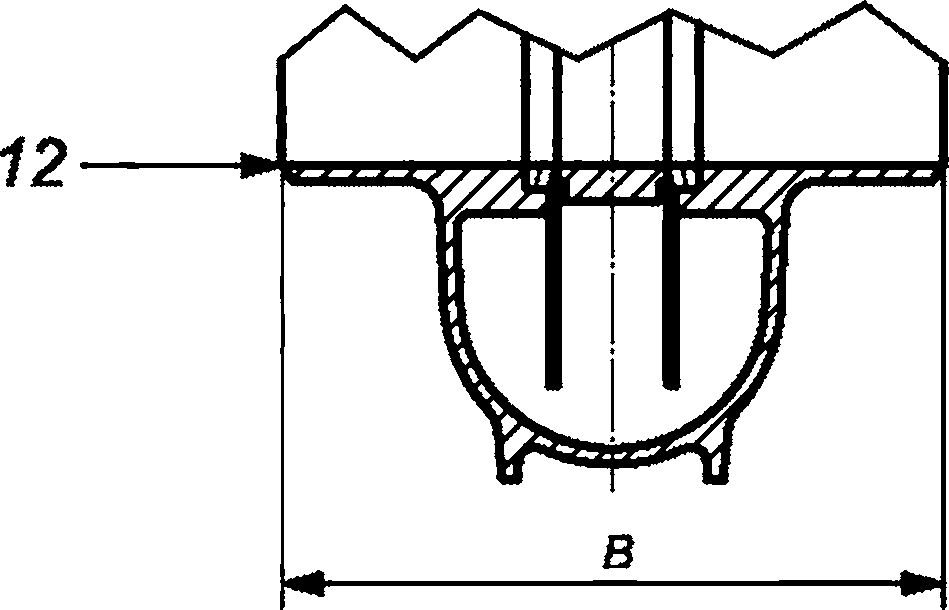

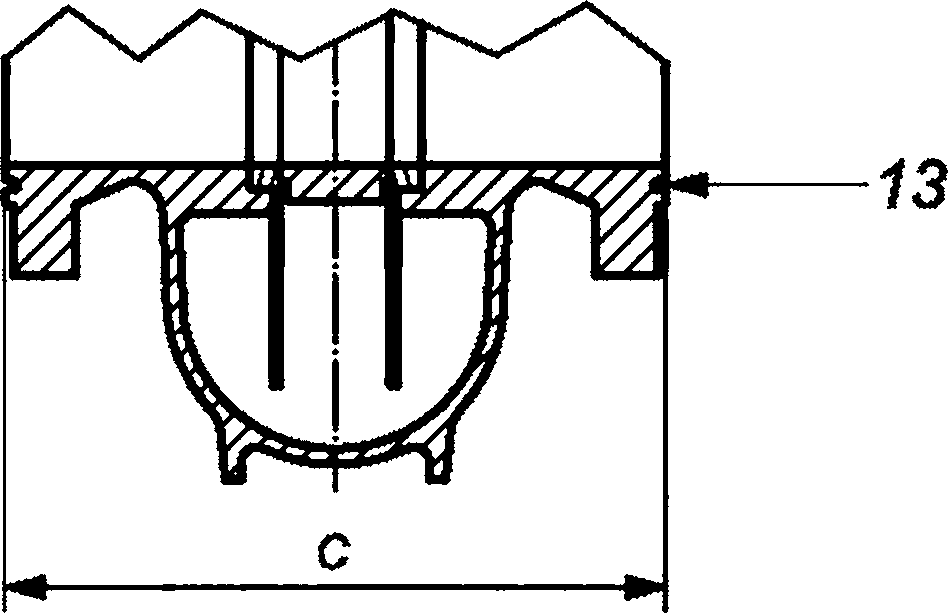

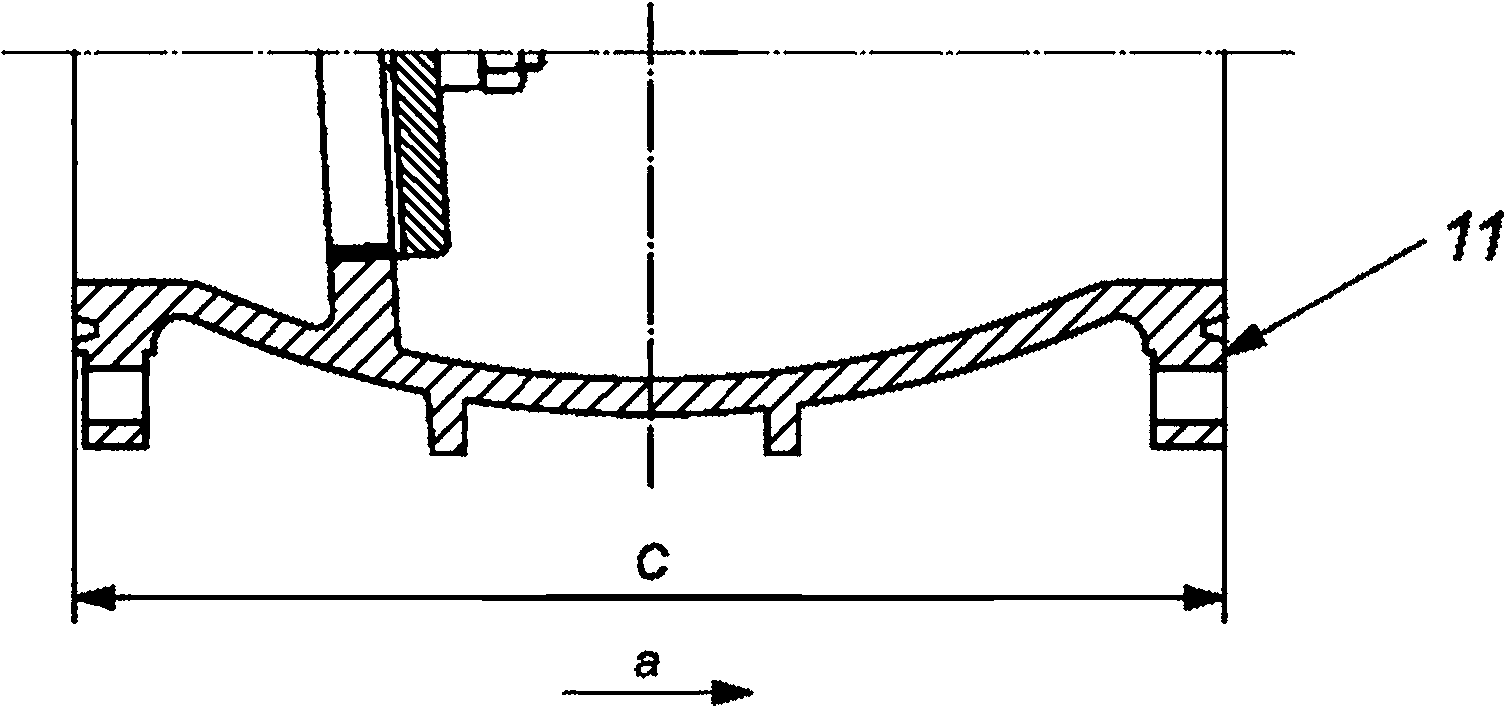

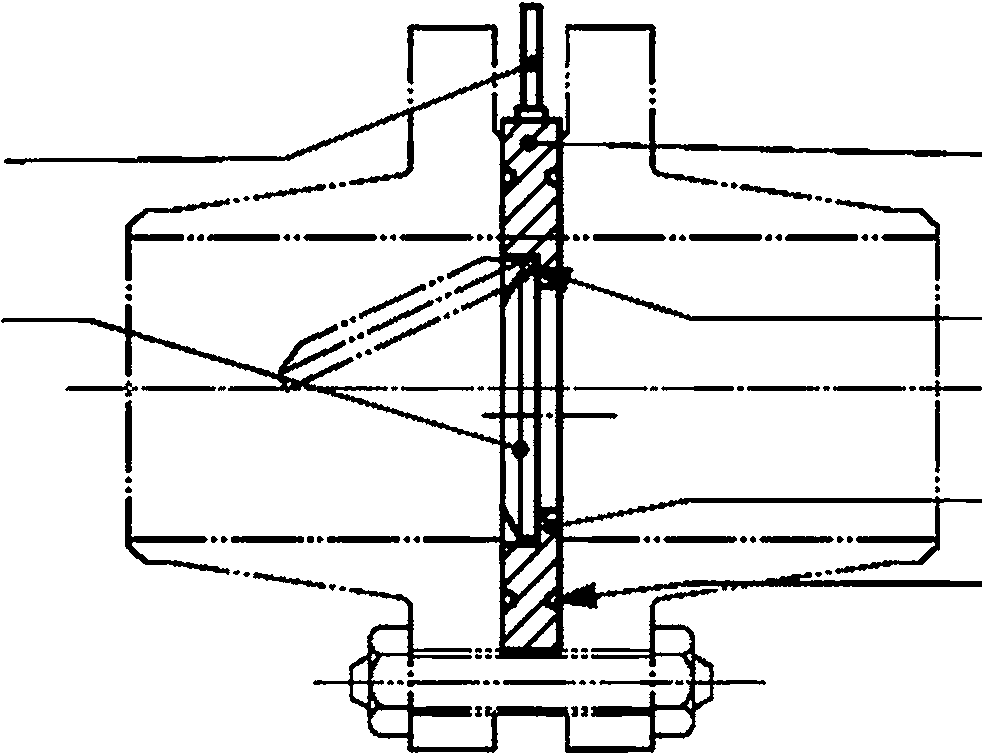

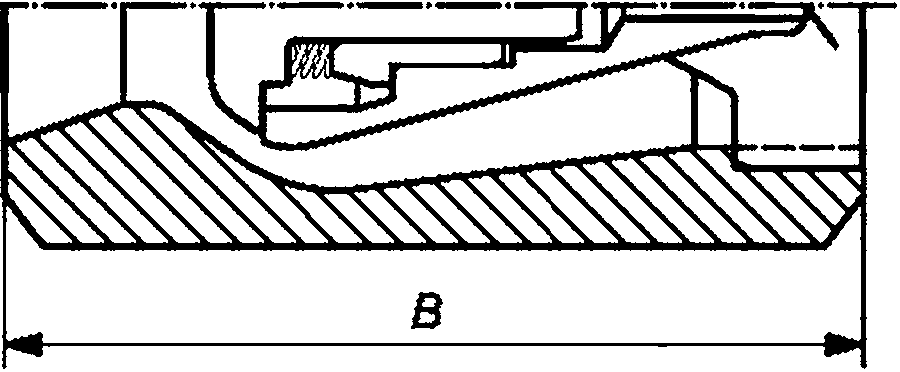

1 — болтовое крепление крышки; 2—крышка; 3—корпус; 4 — поршень; 5 — цилиндрическая втулка; б — посадочное кольцо; 7—поддерживающая стойка; 8—пружина; 9—выступ фланца; 10 — патрубок под приварку; 11 — фланец с канавкой под уплотнительное кольцо;

А — строительная длина — фланцевая; В — строительная длина — патрубки под приварку; С — строительная длина — фланцы с канавкой под уплотнительное кольцо; а — направление потока рабочей среды

Примечание — Размеры A, Bv\ С определяют согласно таблицам 2—6.

Рисунок 13 — Типовой вид обратного клапана поршневого

6 Проектирование

6.1 Нормы проектирования и расчеты

6.1.1 Детали, работающие под давлением, включая болты, должны быть сконструированы из материалов согласно разделу 9.

6.1.2 Конструкция и расчеты для элементов, работающих под давлением, должны соответствовать стандартам или признанным нормам проектирования с учетом нагрузок на трубы, действующих сил и т. д. Выбор стандарта необходимо осуществлять по согласованию между заказчиком и изготовителем.

22

ГОСТ Р 71559—2024

6.1.2.1 Значения допустимых напряжений следует определять в соответствии с выбранным стандартом или нормами проектирования.

6.1.2.2 В случае, если выбранные стандарт или нормы проектирования определяют значение пробного давления, которое в 1,5 раза меньше расчетного, то расчетное давление увеличивают таким образом, чтобы можно было применять значение пробного давления при гидравлических испытаниях согласно 12.2.

6.1.2.3 Отдельные стандарты или проектные нормы требуют последовательного и конкретного применения требований к изготовлению и испытаниям, включая НК.

Примечание — Примерами признанных стандартов или проектных норм являются [1], свод правил [2], дополнительные правила [3], [4], [5].

6.2 Давление и допускаемый интервал температур

6.2.1 Ряд номинального давления PN или класс оценки ASME должны быть использованы для спецификации требуемого ряда давления.

6.2.2 Трубопроводная арматура согласно настоящему стандарту должна быть представлена в одном из следующих рядов/классов в соответствии с ГОСТ 26349:

- PN 2,0 (20) (класс 150);

- PN 5,0 (50) (класс 300);

- PN 6,4 (64) (класс 400);

- PN 10,0 (100) (класс 600);

- PN 15,0 (150) (класс 900);

- PN 25,0 (250) (класс 1500);

- PN 42,0 (420) (класс 2500).

Примечание — В скобках указаны классы оценки по ASME.

6.2.3 Номинальные значения давления и температуры для трубопроводной арматуры с рядом/ классом по 6.2.2 должны соответствовать применяемой таблице характеристик для соответствующей группы материалов согласно требованиями заказчика.

Примечание — Номинальные значения давления и температуры для трубопроводной арматуры иностранных изготовителей с рядом/классом по 6.2.2 приведены в [1].

Номинальные значения давления и температуры для трубопроводной арматуры с номинальным значением PN должны соответствовать действующей таблице параметров для соответствующей группы материалов согласно требованиям заказчика.

Примечание — Номинальные значения давления и температуры для трубопроводной арматуры иностранных изготовителей с номинальным значением PN приведены в [6].

6.2.4 Если промежуточные расчетные давления и температуры указаны заказчиком, номинальные давление и температура должны быть определены путем линейной интерполяции.

6.2.5 Значения давления и температуры для трубопроводной арматуры, изготовленной из материалов, не представленных в требованиях заказчика, должны быть определены на основе свойств материала в соответствии с применимым стандартом проектирования.

Примечание — Неметаллические детали могут ограничивать максимальное давление, а также минимальную и максимальную рабочие температуры.

Максимальное рабочее давление при минимальной и максимальной рабочих температурах должно быть указано в паспорте оборудования.

Минимальную расчетную температуру необходимо определять по 5.1.3, если заказчик не указал иное.

6.2.6 Надежность и безопасность подводной трубопроводной арматуры должна быть обеспечена:

- проектированием арматуры в соответствии с ее функциональным назначением и с учетом нагрузок, которые могут возникнуть при ее эксплуатации:

- применением материалов основных деталей арматуры, работающих под давлением, выбранных с учетом параметров и условий эксплуатации, а также с учетом опасности, исходящей от рабочей среды;

- проведением расчетов на прочность с использованием верифицированных программ и обеспечением необходимых запасов прочности для основных элементов конструкции арматуры с учетом ус-

23

ГОСТ Р 71559—2024

ловий ее эксплуатации (рабочих давлений, температуры рабочей среды, климатических условий, возможного эрозионного и коррозионного воздействия рабочей среды, сейсмических и других внешних воздействий);

- применением узлов и деталей, апробированных и/или подтвержденных испытаниями конструктивных решений;

- герметичностью относительно внешней среды, выбором и подтверждением при испытании для запорной арматуры соответствующего класса герметичности затвора;

- проведением сборки и монтажа в соответствии с регламентируемыми процедурами:

- выбором запасов прочности арматуры с учетом скорости коррозии материалов деталей арматуры, находящихся под давлением и в контакте с рабочей средой;

- подтверждением прочности и плотности материалов, сварных швов и соединений испытаниями;

- проектированием и применением электрооборудования для арматуры в соответствии с показателями назначения (в части напряжения, рода тока и др.);

- заземлением корпусных деталей электрооборудования арматуры с соблюдением требований специальных правил;

- защитой арматуры от прямого или косвенного воздействия электрического тока;

- установлением в ЭД показателей безопасности для арматуры, отказы которой в условиях эксплуатации классифицируют как критические;

- введением в ЭД перечня возможных критических отказов и критериев предельных состояний арматуры;

- проведением всей совокупности испытаний (приемочных, приемо-сдаточных, периодических и др.), подтверждающих требуемые характеристики арматуры;

- уровнем технологических процессов изготовления арматуры и систем производственного контроля, обеспечивающим требуемые показатели безотказности арматуры;

- организацией и осуществлением производственного контроля;

- эксплуатацией арматуры в соответствии с требованиями НД и эксплуатационной документации.

6.2.7 Надежность и безопасность подводной трубопроводной арматуры при проектировании, изготовлении, транспортировании, монтаже, эксплуатации, ремонте, хранении и утилизации необходимо обеспечивать согласно ГОСТ 12.2.063.

6.3 Сброс давления из полости корпуса арматуры

Устройства сброса давления из полости корпуса арматуры в окружающую среду не должны быть использованы, если не оговорено иное.

6.4 Внешнее давление и нагрузки

Трубопроводная арматура должна быть рассчитана на внутреннее давление, температуру и внешнее гидростатическое давление (подводное исполнение). Для случая расчета арматуры на действие наружного давления, меньше атмосферного, считать, что эти же условия применяются и внутри арматуры. Штоки также должны быть рассчитаны на нагрузки, вызванные внутренним и внешним давлением.

Заказчик должен указать любые другие комбинации испытательных, функциональных или случайных нагрузок, которые должны быть учтены в конструкции арматуры.

Примечание — Определение функциональных, случайных нагрузок и примеры нагрузок приведены в ГОСТ Р 54302.

6.5 Сейсмостойкость

6.5.1 Трубопроводная арматура должна сохранять работоспособность, прочность, герметичность затвора и герметичность по отношению к окружающей среде во время и после сейсмического воздействия до значения, указанного заказчиком.

6.5.2 Сейсмостойкость трубопроводной арматуры должна быть подтверждена расчетами и экспериментальными исследованиями согласно ГОСТ 34611. Программные средства, используемые при проведении расчетов, должны быть аттестованы в установленном порядке.

6.5.3 Расчетам и/или экспериментальным исследованиям на сейсмостойкость должно предшествовать определение собственной частоты колебаний трубопроводной арматуры.

24

ГОСТ Р 71559—2024

6.5.4 Низшая собственная частота колебаний трубопроводной арматуры должна быть рассчитана по верифицированным методикам и подтверждена экспериментально. Низшая собственная частота колебаний трубопроводной арматуры согласно ГОСТ 33852 должна быть не ниже 18 Гц.

6.5.5 На сейсмостойкость должны быть рассчитаны корпус, крышка, стойка, разъемные соединения, патрубки, элементы крепежа привода, повреждение, смещение или деформация которых может привести к разрушению, отказу трубопроводной арматуры или к снижению ее эксплуатационных качеств.

6.5.6 Расчеты и/или экспериментальные исследования на сейсмостойкость должны быть выполнены на сочетание сейсмических и эксплуатационных нагрузок.

6.5.7 В проводимых расчетах и при проведении экспериментальных исследований следует учитывать одновременное воздействие сейсмических ускорений в вертикальном и горизонтальном направлениях, нагрузки от трубопровода, а также расчетное давление и усилие по штоку.

6.5.8 При выполнении расчетов значения ответных максимальных амплитуд ускорений в горизонтальном направлении следует определять по спектрам ответа в соответствии с ГОСТ 30546.1—98 (рисунок 2).

6.5.9 При проведении экспериментальных исследований значения максимальных амплитуд ускорений в горизонтальном направлении на места крепления трубопроводной арматуры необходимо определять по спектрам воздействий в соответствии с ГОСТ 30546.1—98 (рисунок 1). Значения ускорений в вертикальном направлении принимают равными 0,7 от соответствующих значений ускорения в горизонтальном направлении.

6.5.10 Расчетные сейсмические нагрузки на элементы конструкции трубопроводной арматуры следует устанавливать умножением эквивалентного расчетного максимального ускорения на инерционные характеристики трубопроводной арматуры.

6.6 Размеры

6.6.1 Трубопроводная арматура, изготовленная в соответствии с настоящим стандартом, должна иметь номинальный диаметр, указанный в таблице 1.

Примечание — В настоящем стандарте сначала указывают номинальный диаметр, в скобках приводят NPS.

6.6.2 Для указания диаметра арматуры необходимо использовать показатели DN или NPS, за исключением неполнопроходной арматуры.

6.6.3 Неполнопроходную арматуру с некруглым отверстием и обратную неполнопроходную арматуру необходимо обозначать как арматуру с уменьшенным проходным диаметром, указывая номинальный диаметр, соответствующий концевым соединениям, с добавлением буквы «R».

Для неполнопроходной арматуры с круглым отверстием необходимо указывать номинальный диаметр концевых соединений и номинальный диаметр наименьшего отверстия по 5.4.2.

Примеры

1 Клапан DN 400 (NPS 16) PN 2,0 (20) (класс 150) с круглым отверстием с уменьшенным диаметром 303 мм указан как DN 400 (NPS 16) * DN 300 (NPS 12).

2 Арматура с уменьшенным проходным диаметром с концевыми соединениями DN 400 (NPS 16) и прямоугольным отверстием 381 х 305 мм указан как 400R (16R).

6.7 Торцевые и сквозные размеры

6.7.1 Если не оговорено иное, строительные длины А, В и С должны соответствовать таблицам 2—6 (см. рисунки 1—8, 12 и 13 для диаграмм размеров А, В и С).

6.7.2 Строительные длины для арматуры, не указанные в таблицах 2—6, должны соответствовать требованиям заказчика.

Примечание — Строительные длины для арматуры иностранных изготовителей приведены в [7].

6.7.3 Строительная длина арматуры, имеющей один присоединительный патрубок, а другой — фланцевый, должна быть устанавливлена в виде суммы половины длины арматуры с фланцем и половины длины арматуры с присоединительным патрубком.

6.7.4 Допуски на торцевые и сквозные размеры должны составлять ±2 мм для арматуры DN 250 (NPS 10) и менее и ±3 мм для арматуры DN 300 (NPS 12) и выше.

6.7.5 Условный проход и строительные длины необходимо обозначать в паспорте оборудования.

25

м

CD

Таблица 2 — Арматура: строительные длины фланцевые А, под приварку В, под уплотнительное кольцо С

DN | NPS | Размер, мм | ||||||||||||||||||||

ч го го -8-с h" О m | cq О CQ О О. ю го > го CL X с с | н ° о о ГО ГОГ >• го о С Ф го ° g ф го X * I | ч го -8-с 1“ о со | Ct О CQ S' о о. ю го >> со О | 4 ° о о ГО ГОГ ^ го о С Ф ГО I 2 ф ГО к * I | ч го го го го -8- с 1“ о со | Ч о СО S' о о. Ю ГО > го CL X с с | н ° о о го гот сто го >> го ч § о tro Ф ГО Г g ф го s * I | ч го X го го -8-с о m | Ct О CQ S' О о. Ю ГО >> го р | ф Ч X СО Ф О Ь □ CD S D го i £ о 2 | ч го X го го -8-с о m | ч О CQ S' О о. ю го >ч СО р | ф ГО ф Я и J CD S -D го I О § | ч го го -8- с о со | q О CQ О о. ю го >ч СО с с | ф Ч х го ф о Ь □ CD S D го X £ о 2 | ч го X го го -8-с о m | q О CQ о о. Ю го >. СП с " | ф Ч х го ф о Н со s D готе; £ о 2 | ||

PN 2,0 (20) (класс 150) | PN 5,0 (50) (класс 300) | PN 6,4 (64) (класс 400) | РЛ/10,0 (100) (класс 600) | РЛ/15,0 (150) (класс 900) | PN 25,0 (250) (класс 1500) | PN 42,0 (420) (класс 2500) | ||||||||||||||||

50 | 2 | 178 | 216 | 191 | 216 | 216 | 232 | 292 | 292 | 295 | 292 | 292 | 295 | 368 | 368 | 371 | 368 | 368 | 371 | 451 | 451 | 454 |

65 | 2/2 | 191 | 241 | 203 | 241 | 241 | 257 | 330 | 330 | 333 | 330 | 330 | 333 | 419 | 419 | 422 | 419 | 419 | 422 | 508 | 508 | 514 |

80 | 3 | 203 | 283 | 216 | 283 | 283 | 298 | 356 | 356 | 359 | 356 | 356 | 359 | 381 | 381 | 384 | 470 | 470 | 473 | 578 | 578 | 584 |

100 | 4 | 229 | 305 | 241 | 305 | 305 | 321 | 406 | 406 | 410 | 432 | 432 | 435 | 457 | 457 | 460 | 546 | 546 | 549 | 673 | 673 | 683 |

150 | 6 | 267 | 403 | 279 | 403 | 403 | 419 | 495 | 495 | 498 | 559 | 559 | 562 | 610 | 610 | 613 | 705 | 705 | 711 | 914 | 914 | 927 |

200 | 8 | 292 | 419 | 305 | 419 | 419 | 435 | 597 | 597 | 600 | 660 | 660 | 664 | 737 | 737 | 740 | 832 | 832 | 841 | 1022 | 1022 | 1038 |

250 | 10 | 330 | 457 | 343 | 457 | 457 | 473 | 673 | 673 | 676 | 787 | 787 | 791 | 838 | 838 | 841 | 991 | 991 | 1 000 | 1270 | 1270 | 1292 |

300 | 12 | 356 | 502 | 368 | 502 | 502 | 518 | 762 | 762 | 765 | 838 | 838 | 841 | 965 | 965 | 968 | 1 130 | 1 130 | 1 146 | 1422 | 1422 | 1445 |

350 | 14 | 381 | 572 | 394 | 762 | 762 | 778 | 826 | 826 | 829 | 889 | 889 | 892 | 1 029 | 1 029 | 1 038 | 1 257 | 1 257 | 1 276 | — | — | — |

400 | 16 | 406 | 610 | 419 | 838 | 838 | 854 | 902 | 902 | 905 | 991 | 991 | 994 | 1 130 | 1 130 | 1 140 | 1 384 | 1 384 | 1 407 | — | — | — |

450 | 18 | 432 | 660 | 445 | 914 | 914 | 930 | 978 | 978 | 981 | 1 092 | 1 092 | 1 095 | 1 219 | 1 219 | 1 232 | 1 537 | 1 537 | 1 559 | — | — | — |

500 | 20 | 457 | 711 | 470 | 991 | 991 | 1 010 | 1 054 | 1 054 | 1 060 | 1 194 | 1 194 | 1 200 | 1 321 | 1 321 | 1 334 | 1 664 | 1 664 | 1 686 | — | — | — |

550 | 22 | — | — | — | 1 092 | 1 092 | 1 114 | 1 143 | 1 143 | 1 153 | 1 295 | 1 295 | 1 305 | — | — | — | — | — | — | — | — | — |

600 | 24 | 508 | 813 | 521 | 1 143 | 1 143 | 1 165 | 1 232 | 1 232 | 1 241 | 1 397 | 1 397 | 1 407 | 1 549 | 1 549 | 1 568 | 1 943 | 1 943 | 1 972 | — | — | — |

650 | 26 | 559 | 864 | — | 1 245 | 1 245 | 1 270 | 1 308 | 1 308 | 1 321 | 1 448 | 1 448 | 1 461 | — | — | — | — | — | — | — | — | — |

700 | 28 | 610 | 914 | — | 1 346 | 1 346 | 1 372 | 1 397 | 1 397 | 1 410 | 1 549 | 1 549 | 1 562 | — | — | — | — | — | — | — | — | — |

750 | 30 | 610* | 914 | — | 1 397 | 1 397 | 1 422 | 1 524 | 1 524 | 1 537 | 1 651 | 1 651 | 1 664 | — | — | — | — | — | — | — | — | — |

800 | 32 | 711 | 965 | — | 1 524 | 1 524 | 1 553 | 1 651 | 1 651 | 1 667 | 1 778 | 1 778 | 1 794 | — | — | — | — | — | — | — | — | — |

850 | 34 | 762 | 1 016 | — | 1 626 | 1 626 | 1 654 | 1 778 | 1 778 | 1 794 | 1 930 | 1 930 | 1 946 | — | — | — | — | — | — | — | — | — |

900 | 36 | 711** | 1 016 | — | 1 727 | 1 727 | 1 756 | 1 880 | 1 880 | 1 895 | 2 083 | 2 083 | 2 099 | — | — | — | — | — | — | — | — | — |

Диаметр проходной арматуры должен быть 660 мм. “Диаметр проходной арматуры должен быть 813 мм. | ||||||||||||||||||||||

ГОСТ Р 71559—2024

ГОСТ Р 71559—2024

Таблица 3 — Проходная арматура: строительные длины фланцевые А, под приварку В, под уплотнительное кольцо С

DN | NPS | Размеры, мм | |||||||||||

Короткий корпус | Обычная схема | Схема Вентури | Полнопроходные круглые отверстия | ||||||||||

ч го ZT го с; ■8- с | 5 си со с С[ О CQ С О аз С | н ° о о с; zr С Ф £ ф ГО •“ | аз аз -8-с н СП | аз со с Ct О 0Q с ^ о ю аз С | х ° о о с zr >< ГО ст ° о * С Ф и ° £ ф го н | ч аз аз -& Е СО | аз со S с: П о со с о аз | н ° о о ГО zr >> tz о * С Ф со го iZ | ч го ZT го -8- I— о -0 со | 5 аз с Ct О CQ с о h аз С | н ° о о с; zr >> с о С Ф | ||

PN2,Q (20) (класс 150) | |||||||||||||

50 | 2 | 178 | 267 | 191 | — | — | — | — | — | — | 267 | — | 279 |

65 | 2 1Л | 191 | 305 | 203 | — | — | — | — | — | — | 298 | — | 311 |

80 | 3 | 203 | 330 | 216 | — | — | — | — | — | — | 343 | — | 356 |

100 | 4 | 229 | 356 | 241 | — | — | — | — | — | — | 432 | — | 445 |

150 | 6 | 267 | 457 | 279 | 394 | — | 406 | — | — | — | 546 | — | 559 |

200 | 8 | 292 | 521 | 305 | 457 | — | 470 | — | — | — | 622 | — | 635 |

250 | 10 | 330 | 559 | 343 | 533 | — | 546 | 533 | 559 | 546 | 660 | — | 673 |

300 | 12 | 356 | 635 | 368 | 610 | — | 622 | 610 | 635 | 622 | 762 | — | 775 |

350 | 14 | — | — | — | — | — | — | 686 | 686 | 699 | — | — | — |

400 | 16 | — | — | — | — | — | — | 762 | 762 | 775 | — | — | — |

450 | 18 | — | — | — | — | — | — | 864 | 864 | 876 | — | — | — |

500 | 20 | — | — | — | — | — | — | 914 | 914 | 927 | — | — | — |

600 | 24 | — | — | — | — | — | — | 1 067 | 1 067 | 1 080 | — | — | — |

PN 5,0 (50) (класс 300) | |||||||||||||

50 | 2 | 216 | 267 | 232 | — | — | — | — | — | — | 283 | 283 | 298 |

65 | 2% | 241 | 305 | 257 | — | — | — | — | — | — | 330 | 330 | 346 |

80 | 3 | 283 | 330 | 298 | — | — | — | — | — | — | 387 | 387 | 403 |

100 | 4 | 305 | 356 | 321 | — | — | — | — | — | — | 457 | 457 | 473 |

150 | 6 | 403 | 457 | 419 | 403 | — | 419 | 403 | 457 | 419 | 559 | 559 | 575 |

200 | 8 | 419 | 521 | 435 | 502 | — | 518 | 419 | 521 | 435 | 686 | 686 | 702 |

250 | 10 | 457 | 559 | 473 | 568 | — | 584 | 457 | 559 | 473 | 826 | 826 | 841 |

300 | 12 | 502 | 635 | 518 | — | — | — | 502 | 635 | 518 | 965 | 965 | 981 |

350 | 14 | — | — | — | — | — | — | 762 | 762 | 778 | — | — | — |

400 | 16 | — | — | — | — | — | — | 838 | 838 | 854 | — | — | — |

450 | 18 | — | — | — | 914 | — | 930 | 914 | 914 | 930 | — | — | — |

500 | 20 | — | — | — | 991 | — | 1 010 | 991 | 991 | 1 010 | — | — | — |

27

ГОСТ Р 71559—2024

Продолжение таблицы 3

DN | NPS | Размеры, мм | |||||||||||

Короткий корпус | Обычная схема | Схема Вентури | Полнопроходные круглые отверстия | ||||||||||

ч га I го -8-с н о 3 СО | | го CD S с Ч О CQ С о © го с | н ° о о С ч >» с о * С Ф го ° ® 5 го н | ч го ч го -8-с н о СО | го о. с Ч О CQ с 2 О га С | н ° о о ч ч ^ с ч § о * С Ф го ° 2 5 го н iZ | ч го Ч X го -8-с н о 3 СО | g го со с Ч О CQ С о го С | S н ° о о с ч >> с С Ф го X го | ч го ч X го -8-с СО | | го со с Ч „ О CQ с ьс о го с | н ° ° ч >> q ч § о * С Ф ГО X го h | ||

550 | 22 | — | — | — | 1 092 | — | 1 114 | 1 092 | 1 092 | 1 114 | — | — | — |

600 | 24 | — | — | — | 1 143 | — | 1 165 | 1 143 | 1 143 | 1 165 | — | — | — |

650 | 26 | — | — | — | 1 245 | — | 1 270 | 1 245 | 1 245 | 1 270 | — | — | — |

700 | 28 | — | — | — | 1 346 | — | 1 372 | 1 346 | 1 346 | 1 372 | — | — | — |

750 | 30 | — | — | — | 1 397 | — | 1 422 | 1 397 | 1 397 | 1 422 | — | — | — |

800 | 32 | — | — | — | 1 524 | — | 1 553 | 1 524 | 1 524 | 1 553 | — | — | — |

850 | 34 | — | — | — | 1 626 | — | 1 654 | 1 626 | 1 626 | 1 654 | — | — | — |

900 | 36 | — | — | — | 1 727 | — | 1 756 | 1 727 | 1 727 | 1 756 | — | — | — |

PN 6,4 (64) (класс 400) | |||||||||||||

50 | 2 | — | — | — | 292 | 292 | 295 | — | — | — | 330 | — | 333 |

65 | 2% | — | — | — | 330 | 330 | 333 | — | — | — | 381 | — | 384 |

80 | 3 | — | — | — | 356 | 356 | 359 | — | — | — | 445 | — | 448 |

100 | 4 | — | — | — | 406 | 406 | 410 | — | — | — | 483 | 559 | 486 |

150 | 6 | — | — | — | 495 | 495 | 498 | 495 | 495 | 498 | 610 | 711 | 613 |

200 | 8 | — | — | — | 597 | 597 | 600 | 597 | 597 | 600 | 737 | 845 | 740 |

250 | 10 | — | — | — | 673 | 673 | 676 | 673 | 673 | 676 | 889 | 889 | 892 |

300 | 12 | — | — | — | 762 | 762 | 765 | 762 | 762 | 765 | 1 016 | 1 016 | 1 019 |

350 | 14 | — | — | — | — | — | 826 | 826 | 829 | — | — | — | |

400 | 16 | — | — | — | — | — | 902 | 902 | 905 | — | — | — | |

450 | 18 | — | — | — | — | — | 978 | 978 | 981 | — | — | — | |

500 | 20 | — | — | — | — | — | 1 054 | 1 054 | 1 060 | — | — | — | |

600 | 24 | — | — | — | — | — | 1 143 | 1 143 | 1 159 | — | — | — | |

650 | 26 | — | — | — | — | — | 1 232 | 1 232 | 1 241 | — | — | — | |

700 | 28 | — | — | — | — | — | 1 308 | 1 308 | 1 321 | — | — | — | |

750 | 30 | — | — | — | — | — | 1 397 | 1 397 | 1 410 | — | — | — | |

800 | 32 | — | — | — | — | — | 1 524 | 1 524 | 1 537 | — | — | — | |

850 | 34 | — | — | — | — | — | 1 651 | 1 651 | 1 667 | — | — | — | |

900 | 36 | — | — | — | — | — | 1 778 | 1 778 | 1 794 | — | — | — | |

28

ГОСТ Р 71559—2024

Продолжение таблицы 3

DN | NPS | Размеры, мм | |||||||||||

Короткий корпус | Обычная схема | Схема Вентури | Полнопроходные круглые отверстия | ||||||||||

ч го X го ГО -8-с н о со | g го со S с Ч „ О 0Q с bi о го с | S н ° о о ГО ХГ ^ го ч § о С Ф ГО X * 5 го н | ч го X го го -8-го н о со | g го m с Ч О щ с bi О го С | S н ° о о го ч С X >> го ч § о С Ф го ° “ го го н Si | ч го ГОГ X го го -8- с о со | g го со S (ГО Ч „ О CQ с bi О ГО С | н ° о о го ч го X го Si | ч го X го го -8-с о со | g го со с Ч О CQ bi О ГО с | S н ° о о го ч ^ го ч g о * С Ф ГО X го с го iZ | ||

РЛ/10,0 (100) (класс 600) | |||||||||||||

50 | 2 | — | — | — | 292 | 292 | 295 | — | — | — | 330 | — | 333 |

65 | 2 ’/2 | — | — | — | 330 | 330 | 333 | — | — | — | 381 | — | 384 |

80 | 3 | — | — | — | 356 | 356 | 359 | — | — | — | 445 | — | 448 |

100 | 4 | — | — | — | 432 | 432 | 435 | — | — | — | 508 | 559 | 511 |

150 | 6 | — | — | — | 559 | 559 | 562 | 559 | 559 | 562 | 660 | 711 | 664 |

200 | 8 | — | — | — | 660 | 660 | 664 | 660 | 660 | 664 | 794 | 845 | 797 |

250 | 10 | — | — | — | 787 | 787 | 791 | 787 | 787 | 791 | 940 | 1 016 | 943 |

300 | 12 | — | — | — | — | — | — | 838 | 838 | 841 | 1 067 | 1 067 | 1 070 |

350 | 14 | — | — | — | — | — | — | 889 | 889 | 892 | — | — | — |

400 | 16 | — | — | — | — | — | — | 991 | 991 | 994 | — | — | — |

450 | 18 | — | — | — | — | — | — | 1 092 | 1 092 | 1 095 | — | — | — |

500 | 20 | — | — | — | — | — | — | 1 194 | 1 194 | 1 200 | — | — | — |

550 | 22 | — | — | — | — | — | — | 1 295 | 1 295 | 1 305 | — | — | — |

600 | 24 | — | — | — | — | — | — | 1 397 | 1 397 | 1 407 | — | — | — |

650 | 26 | — | — | — | — | — | — | 1 448 | 1 448 | 1 461 | — | — | — |

750 | 30 | — | — | — | — | — | — | 1 651 | 1 651 | 1 664 | — | — | — |

800 | 32 | — | — | — | — | — | — | 1 778 | 1 778 | 1 794 | — | — | — |

850 | 34 | — | — | — | — | — | — | 1 930 | 1 930 | 1 946 | — | — | — |

900 | 36 | — | — | — | — | — | — | 2 083 | 2 083 | 2 099 | — | — | — |

PN 15,0 (150) (класс 900) | |||||||||||||

50 | 2 | — | — | — | 368 | — | 371 | — | — | — | 381 | — | 384 |

65 | 21/2 | — | — | — | 419 | — | 422 | — | — | — | 432 | — | 435 |

80 | 3 | — | — | — | 381 | 381 | 384 | — | — | — | 470 | — | 473 |

100 | 4 | — | — | — | 457 | 457 | 460 | — | — | — | 559 | — | 562 |

150 | 6 | — | — | — | 610 | 610 | 613 | 610 | 610 | 613 | 737 | — | 740 |

200 | 8 | — | — | — | 737 | 737 | 740 | 737 | 737 | 740 | 813 | — | 816 |

250 | 10 | — | — | — | 838 | 838 | 841 | 838 | 838 | 841 | 965 | — | 968 |

300 | 12 | — | — | — | — | — | — | 965 | 965 | 968 | 1 118 | — | 1 121 |

400 | 16 | — | — | — | — | — | — | 1 130 | 1 130 | 1 140 | — | — | — |

29

ГОСТ Р 71559—2024

Окончание таблицы 3

DN | NPS | Размеры, мм | |||||||||||

Короткий корпус | Обычная схема | Схема Вентури | Полнопроходные круглые отверстия | ||||||||||

ч га I го -8-с н о 3 СО | | го СП S с ч о со с ьс о го с | н ° о о С IT о * С Ф го ° ® 5 го н ы | ч го zr го -8-с н о -Д СО | | го со о. с Ч О CQ с 2 О га С | S н ° о о Ч ZT ^ с ч § о С Ф го ° го н | ч го zr X го -8- (Z н о 3 СО | g го со с Ч О СО С О ю го с | S н ° о о с zr >> tz С Ф го X го | ч го zr X го с; -8- с СО | | го со S с Ч „ о со с ы О ГО С | S н ° ° zr >> q ч § о * С Ф ГО X го h SI | ||

PN 25,0 (250) (класс 1 500) | |||||||||||||

50 | 2 | — | — | — | 368 | — | 371 | — | — | — | 391 | — | 394 |

65 | 2% | — | — | — | 419 | — | 422 | — | — | — | 454 | — | 457 |

80 | 3 | — | — | — | 470 | 470 | 473 | — | — | — | 524 | — | 527 |

100 | 4 | — | — | — | 546 | 546 | 549 | — | — | — | 625 | — | 629 |

150 | 6 | — | — | — | 705 | 705 | 711 | 705 | 705 | 711 | 787 | — | 794 |

200 | 8 | — | — | — | 832 | 832 | 841 | 832 | 832 | 841 | 889 | — | 899 |

250 | 10 | — | — | — | 991 | 991 | 1 000 | 991 | 991 | 1 000 | 1 067 | — | 1 076 |

300 | 12 | — | — | — | 1 130 | 1 130 | 1 146 | 1 130 | 1 130 | 1 146 | 1 219 | — | 1 235 |

PN 42,0 (420) (класс 2 500) | |||||||||||||

50 | 2 | — | — | — | 451 | — | 454 | — | — | — | — | — | — |

65 | 2 7г | — | — | — | 508 | — | 514 | — | — | — | — | — | — |

80 | 3 | — | — | — | 578 | — | 584 | — | — | — | — | — | — |

100 | 4 | — | — | — | 673 | — | 683 | — | — | — | — | — | — |

150 | 6 | — | — | — | 914 | — | 927 | — | — | — | — | — | — |

200 | 8 | — | — | — | 1 022 | — | 1 038 | — | — | — | — | — | — |

250 | 10 | — | — | — | 1 270 | — | 1 292 | — | — | — | — | — | — |

300 | 12 | — | — | — | 1 422 | — | 1 445 | — | — | — | — | — | — |

30

ГОСТ Р 71559—2024

Таблица 4 — Шаровой кран: строительные длины фланцевые А, под приварку В и под уплотнительное кольцо С

DN | NPS | Размеры, мм | |||||||||||

Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | ||||||||||

ч го zr го -8-с со | аз CD S С EJ О СП с ^ о ю аз С | S н ° о о > с о * С Ф со е * Ф го н | ч го ZT го -8-с г— о со | аз со S С О QQ с о ю аз С | н ° о о >> с о * С Ф 2 ° 00 с £ ф аз н | ч аз аз -8-с 1“ о со | аз со S с СС О си с о аз С | х ° о о С ZT >> с 2 ф 2 ° аз | ч го го -8- со | аз со S с ст О CQ с о h аз С | х ° о о С Ф го ° го h | ||

PN 2,0 (20) (класс 150) | PN 5,0 (50) (класс 300) | ||||||||||||

50 | 2 | 178 | 216 | 191 | — | — | — | 216 | 216 | 232 | — | — | — |

65 | 2 Уг | 191 | 241 | 203 | — | — | — | 241 | 241 | 257 | — | — | — |

80 | 3 | 203 | 283 | 216 | — | — | — | 283 | 283 | 298 | — | — | — |

100 | 4 | 229 | 305 | 241 | — | — | — | 305 | 305 | 321 | — | — | — |

150 | 6 | 394 | 457 | 406 | 267 | 403 | 279 | 403 | 457 | 419 | — | — | — |

200 | 8 | 457 | 521 | 470 | 292 | 419 | 305 | 502 | 521 | 518 | 419 | 419 | 435 |

250 | 10 | 533 | 559 | 546 | 330 | 457 | 343 | 568 | 559 | 584 | 457 | 457 | 473 |

300 | 12 | 610 | 635 | 622 | 356 | 502 | 368 | 648 | 635 | 664 | 502 | 502 | 518 |

350 | 14 | 686 | 762 | 699 | — | — | — | 762 | 762 | 778 | — | — | — |

400 | 16 | 762 | 838 | 775 | — | — | — | 838 | 838 | 854 | — | — | — |

450 | 18 | 864 | 914 | 876 | — | — | — | 914 | 914 | 930 | — | — | — |

500 | 20 | 914 | 991 | 927 | — | — | — | 991 | 991 | 1 010 | — | — | — |

550 | 22 | — | — | — | — | — | — | 1 092 | 1 092 | 1 114 | — | — | — |

600 | 24 | 1 067 | 1 143 | 1 080 | — | — | — | 1 143 | 1 143 | 1 165 | — | — | — |

650 | 26 | 1 143 | 1 245 | — | — | — | — | 1 245 | 1 245 | 1 270 | — | — | — |

700 | 28 | 1 245 | 1 346 | — | — | — | — | 1 346 | 1 346 | 1 372 | — | — | — |

750 | 30 | 1 295 | 1 397 | — | — | — | — | 1 397 | 1 397 | 1 422 | — | — | — |

800 | 32 | 1 372 | 1 524 | — | — | — | — | 1 524 | 1 524 | 1 553 | — | — | — |

850 | 34 | 1 473 | 1 626 | — | — | — | — | 1 626 | 1 626 | 1 654 | — | — | — |

900 | 36 | 1 524 | 1 727 | — | — | — | — | 1 727 | 1 727 | 1 756 | — | — | — |

950 | 38 | — | — | — | — | — | — | — | — | — | — | — | — |

1000 | 40 | — | — | — | — | — | — | — | — | — | — | — | — |

1100 | 42 | — | — | — | — | — | — | — | — | — | — | — | — |

1200 | 48 | — | — | — | — | — | — | — | — | — | — | — | — |

1400 | 54 | — | — | — | — | — | — | — | — | — | — | — | — |

1500 | 60 | — | — | — | — | — | — | — | — | — | — | — | — |

31

ГОСТ Р 71559—2024

Продолжение таблицы 4

Размеры, мм | |||||||||||||

Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | ||||||||||

DN | NPS | ч аз X | 2 S с | £ ° о о | ч 05 хг ____I | от CD S с | = ° о о с; х с -0 | ч аз X | 5 от со S с | н ° о о с хг с -° | ч 03 хг X | от S с | н ° О о |

Ct „ О CQ С | о * С Ф | 4 | сг О CQ с | Р С Ф | -8- | Ч О CQ С | $ ° о * С Ф | -8- | q „ о со с | С Ф | |||

о | 03 X | О | н | о | ОЗ X | О | ОЗ X | ||||||

со | 1— 05 С | X Ф 05 Н | со | 03 с | X Ф 03 н iz | со | 1— 03 с | ОТ 5 03 н | со | С | ОТ 03 н | ||

PNG А (64) (класс 400) | PN 10, (100) (класс 600) | ||||||||||||

50 | 2 | — | — | — | — | — | — | 292 | 292 | 295 | — | — | — |

65 | 2% | — | — | — | — | — | — | 330 | 330 | 333 | — | — | — |

80 | 3 | — | — | — | — | — | — | 356 | 356 | 359 | — | — | — |

100 | 4 | 406 | 406 | 410 | — | — | — | 432 | 432 | 435 | — | — | — |

150 | 6 | 495 | 495 | 498 | — | — | — | 559 | 559 | 562 | — | — | — |

200 | 8 | 597 | 597 | 600 | — | — | — | 660 | 660 | 664 | — | — | — |

250 | 10 | 673 | 673 | 676 | — | — | — | 787 | 787 | 791 | — | — | — |

300 | 12 | 762 | 762 | 765 | — | — | — | 838 | 838 | 841 | — | — | — |

350 | 14 | 826 | 826 | 829 | — | — | — | 889 | 889 | 892 | — | — | — |

400 | 16 | 902 | 902 | 905 | — | — | — | 991 | 991 | 994 | — | — | — |

450 | 18 | 978 | 978 | 981 | — | — | — | 1 092 | 1 092 | 1 095 | — | — | — |

500 | 20 | 1 054 | 1 054 | 1 060 | — | — | — | 1 194 | 1 194 | 1 200 | — | — | — |

550 | 22 | 1 143 | 1 143 | 1 153 | — | — | — | 1 295 | 1 295 | 1 305 | — | — | — |

600 | 24 | 1 232 | 1 232 | 1 241 | — | — | — | 1 397 | 1 397 | 1 407 | — | — | — |

650 | 26 | 1 308 | 1 308 | 1 321 | — | — | — | 1 448 | 1 448 | 1 461 | — | — | — |

700 | 28 | 1 397 | 1 397 | 1 410 | — | — | — | 1 549 | 1 549 | 1 562 | — | — | — |

750 | 30 | 1 524 | 1 524 | 1 537 | — | — | — | 1 651 | 1 651 | 1 664 | — | — | — |

800 | 32 | 1 651 | 1 651 | 1 667 | — | — | — | 1 778 | 1 778 | 1 794 | — | — | — |

850 | 34 | 1 778 | 1 778 | 1 794 | — | — | — | 1 930 | 1 930 | 1 946 | — | — | — |

900 950 1000 1100 | 36 38 40 42 | 1 880 | 1 880 | 1 895 | — | — | 2 083 | 2 083 | 2 099 | — | — | ||

1200 1400 1500 | 48 54 60 | — | — | — | — | — | — | — | — | — | — | — | — |

32

ГОСТ Р 71559—2024

Продолжение таблицы 4

DN | NPS | Размеры, мм | |||||||||||

Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | ||||||||||

ч га СТ го •8-с н о -0 со | | го со с ч О CQ с sr о го С | н ° о о го ст >> го о * С Ф го I 2 5 го н sr | ч го X го го Я с 3 со | 1 го с Ч О QQ с О го с | S н ° о о ст ° о * С Ф ГО X ГО ст £ ё го н sr | ч го X го го -8-с о со | | го со S с Ч „ О СП с о го с | S н ° о о го ст С X >> го ст ° о * С Ф 03 X го с 2 5 го н sr | ч го СТ X го го -8- с о J0 CD | | ГО СП S с ст О СП с О го с | н ° о о го ст С X ^ ГО ст ° о * С Ф ГО X го с | ||

PN 15,0 (150) (класс 900) | РЛ/25,0 (250) (класс 1500) | ||||||||||||

50 | 2 | 368 | 368 | 371 | — | — | — | 368 | 368 | 371 | — | — | — |

65 | 2 1/2 | 419 | 419 | 422 | — | — | — | 419 | 419 | 422 | — | — | — |

80 | 3 | 381 | 381 | 384 | — | — | — | 470 | 470 | 473 | — | — | — |

100 | 4 | 457 | 457 | 460 | — | — | — | 546 | 546 | 549 | — | — | — |

150 | 6 | 610 | 610 | 613 | — | — | — | 705 | 705 | 711 | — | — | — |

200 | 8 | 737 | 737 | 740 | — | — | — | 832 | 832 | 841 | — | — | — |

250 | 10 | 838 | 838 | 841 | — | — | — | 991 | 991 | 1 000 | — | — | — |

300 | 12 | 965 | 965 | 968 | — | — | — | 1 130 | 1 130 | 1 146 | — | — | — |

350 | 14 | 1 029 | 1 029 | 1 038 | — | — | — | 1 257 | 1 257 | 1 276 | — | — | — |

400 | 16 | 1 130 | 1 130 | 1 140 | — | — | — | 1 384 | 1 384 | 1 407 | — | — | — |

450 | 18 | 1 219 | 1 219 | 1 232 | — | — | — | 1 537 | — | 1 559 | — | — | — |

500 | 20 | 1 321 | 1 321 | 1 334 | — | — | — | 1 664 | — | 1 686 | — | — | — |

550 | 22 | — | — | — | — | — | — | — | — | — | — | — | — |

600 | 24 | 1 549 | 1 549 | 1 568 | — | — | — | 1 943 | — | 1 972 | — | — | — |

650 | 26 | 1 651 | — | 1 673 | — | — | — | — | — | — | — | — | — |

700 | 28 | — | — | — | — | — | — | — | — | — | — | — | — |

750 | 30 | 1 880 | — | 1 902 | — | — | — | — | — | — | — | — | — |

800 | 32 | — | — | — | — | — | — | — | — | — | — | — | — |

850 | 34 | — | — | — | — | — | — | — | — | — | — | — | — |

900 | 36 | 2 286 | — | 2 315 | — | — | — | — | — | — | — | — | — |

950 | 38 | — | — | — | — | — | — | — | — | — | — | — | — |

1000 | 40 | — | — | — | — | — | — | — | — | — | — | — | — |

1100 | 42 | — | — | — | — | — | — | — | — | — | — | — | — |

1200 | 48 | — | — | — | — | — | — | — | — | — | — | — | — |

1400 | 54 | — | — | — | — | — | — | — | — | — | — | — | — |

1500 | 60 | — | — | — | — | — | — | — | — | — | — | — | — |

33

ГОСТ Р 71559—2024

Окончание таблицы 4

DN | NPS | Размеры, мм | |||||

Полнопроходные и неполнопроходные | Короткий корпус, полнопроходные и неполнопроходные | ||||||

ч аз X 05 4 с н о -0 со | си со S с О CQ С ^ О ю си С | S х ° о о с zr >> с; ст ° о * С Ф га X си н | 05 zr X 05 4 С о СО | 05 с Ct О CQ ^ О ю га С | S х ° о о с; zr >» X О С Ф га X 05 Н | ||

PN 42,0 (420) (класс 2500) | |||||||

50 | 2 | 451 | 451 | 454 | — | — | — |

65 | 2% | 508 | 508 | 514 | — | — | — |

80 | 3 | 578 | 578 | 584 | — | — | — |

100 | 4 | 673 | 673 | 683 | — | — | — |

150 | 6 | 914 | 914 | 927 | — | — | — |

200 | 8 | 1022 | 1022 | 1038 | — | — | — |

250 | 10 | 1270 | 1270 | 1292 | — | — | — |

300 | 12 | 1422 | 1422 | 1445 | — | — | — |

350 | 14 | — | — | — | — | — | — |

400 | 16 | — | — | — | — | — | — |

450 | 18 | — | — | — | — | — | — |

500 | 20 | — | — | — | — | — | — |

550 | 22 | — | — | — | — | — | — |

600 | 24 | — | — | — | — | — | — |

650 | 26 | — | — | — | — | — | — |

700 | 28 | — | — | — | — | — | — |

750 | 30 | — | — | — | — | — | — |

800 | 32 | — | — | — | — | — | — |

850 | 34 | — | — | — | — | — | — |

900 | 36 | — | — | — | — | — | — |

950 | 38 | — | — | — | — | — | — |

1000 | 40 | — | — | — | — | — | — |

1100 | 42 | — | — | — | — | — | — |

1200 | 48 | — | — | — | — | — | — |

1400 | 54 | — | — | — | — | — | — |

1500 | 60 | — | — | — | — | — | — |

34

со сл

Таблица 5 — Обратная арматура, полнопроходная и неполнопроходная: строительные длины фланцевые А, под приварку В и под уплотнительное кольцо С

DN | NPS | Размер, мм | ||||||||||||||||||||

ч га СТ га -е с | СТ О CQ Si S' О CL ю го >> го о. s | й ° о о ст =» с; ст ° о * С Ф ф га s * X | ч го X го с; -8-с н о со | Ct О CQ С . О Q. Ю 05 >» СО О- S | й ° о о ГО ст >> С С Ф га ° гс § га s * X | ч го ст X го -е с н о со | ст о со с Si О CL ю го >» со р | й ° о о го ст с го о * С Ф га ° гс § га s * X | ч го ст X го го -8- с о со | ст О CQ Si О О. Ю ГО >, СП с с | й ° о о го ст с го >» го 4 g о * С Ф га ° гс § га s * X | ч го го го го ■& с н о jO со | ст о со Si S' О CL ю го >> СП с = | й ° о о с го го сг о о * С Ф га ° гс £ гс § га s * X | ч го ст X го го -8- с н о -D со | ст о со S' О CL Ю ГО >ч СО р | й ° о о с го ^ ГО ст ° С Ф га § гс § га s * X | ч го ст I го го -8-с н о го со | ст о со Si S’ О CL ю го >> со Q- s | й ° о о го ст Р С Ф га ° гс § га ё * X | ||

PN 2,0 (20) (класс 150) | PN 5,0 (50) (класс 300) | PN 6,4 (64) (класс 400) | PN 10,0 (100) (класс 600) | PN 15,0(150) (класс 900) | PN 25,0 (250) (класс 1500) | PN 42,0 (420) (класс 2500) | ||||||||||||||||

50 | 2 | 203 | 203 | 216 | 267 | 267 | 283 | 292 | 292 | 295 | 292 | 292 | 295 | 368 | 368 | 371 | 368 | 368 | 371 | 451 | 451 | 451 |

65 | 2У2 | 216 | 216 | 229 | 292 | 292 | 308 | 330 | 330 | 333 | 330 | 330 | 333 | 419 | 419 | 422 | 419 | 419 | 422 | 508 | 508 | 508 |

80 | 3 | 241 | 241 | 254 | 318 | 318 | 333 | 356 | 356 | 359 | 356 | 356 | 359 | 381 | 381 | 384 | 470 | 470 | 473 | 578 | 578 | 578 |

100 | 4 | 292 | 292 | 305 | 356 | 356 | 371 | 406 | 406 | 410 | 432 | 432 | 435 | 457 | 457 | 460 | 546 | 546 | 549 | 673 | 673 | 673 |

150 | 6 | 356 | 356 | 368 | 445 | 445 | 460 | 495 | 495 | 498 | 559 | 559 | 562 | 610 | 610 | 613 | 705 | 705 | 711 | 914 | 914 | 914 |

200 | 8 | 495 | 495 | 508 | 533 | 533 | 549 | 597 | 597 | 600 | 660 | 660 | 664 | 737 | 737 | 740 | 832 | 832 | 841 | 1 022 | 1 022 | 1 022 |

250 | 10 | 622 | 622 | 635 | 622 | 622 | 638 | 673 | 673 | 676 | 787 | 787 | 791 | 838 | 838 | 841 | 991 | 991 | 1 000 | 1 270 | 1 270 | 1 270 |

300 | 12 | 699 | 699 | 711 | 711 | 711 | 727 | 762 | 762 | 765 | 838 | 838 | 841 | 965 | 965 | 968 | 1 130 | 1 130 | 1 146 | 1 422 | 1 422 | 1 422 |

350 | 14 | 787 | 787 | 800 | 838 | 838 | 854 | 889 | 889 | 892 | 889 | 889 | 892 | 1 029 | 1 029 | 1 038 | 1 257 | 1 257 | 1 276 | — | — | — |

400 | 16 | 864 | 864 | 876 | 864 | 864 | 879 | 902 | 902 | 905 | 991 | 991 | 994 | 1 130 | 1 130 | 1 140 | 1 384 | 1 384 | 1 407 | — | — | — |

450 | 18 | 978 | 978 | 991 | 978 | 978 | 994 | 1 016 | 1 016 | 1 019 | 1 092 | 1 092 | 1 095 | 1 219 | 1 219 | 1 232 | 1 537 | 1 537 | 1 559 | — | — | — |

500 | 20 | 978 | 978 | 991 | 1 016 | 1 016 | 1 035 | 1 054 | 1 054 | 1 060 | 1 194 | 1 194 | 1 200 | 1 321 | 1 321 | 1 334 | 1 664 | 1 664 | 1 686 | — | — | — |

550 | 22 | 1 067 | 1 067 | 1 080 | 1 118 | 1 118 | 1 140 | 1 143 | 1 143 | 1 153 | 1 295 | 1 295 | 1 305 | — | — | — | — | — | — | — | — | — |

600 | 24 | 1 295 | 1 295 | 1 308 | 1 346 | 1 346 | 1 368 | 1 397 | 1 397 | 1 407 | 1 397 | 1 397 | 1 407 | 1 549 | 1 549 | 1 568 | 1 943 | 1 943 | 1 972 | — | — | — |