ГОСТ Р 71171-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РОТОРЫ БУРОВЫЕ И ДЛЯ РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Основные параметры и размеры

Drilling rotors and rotors for oil and gas wells repair. Basis parameters and dimensions

ОКС 75.180.10

Дата введения 2024-03-01

Предисловие

1 РАЗРАБОТАН Филиалом Общества с ограниченной ответственностью "ЛУКОЙЛ-Инжиниринг" "КогалымНИПИнефть" в г.Тюмени (Филиал "КогалымНИПИнефть")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2023 г. N 1646-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на роторы неподвижно установленные над устьем скважины для эксплуатационного и глубокого разведочного бурения (далее - буровые роторы), а также для освоения и ремонта нефтяных и газовых скважин на суше.

1.2 Настоящий стандарт устанавливает технические требования, требования безопасности и охраны окружающей среды, правила приемки, методы контроля (испытаний), требования по транспортированию и хранению, указания по эксплуатации, гарантии изготовителя, применяемые для буровых роторов.

1.3 Настоящий стандарт не распространяется на гидроприводные роторы, а также на перемещающиеся относительно устья скважины, являющиеся составными частями подъемных установок, конструктивно совмещенные с трубовращателями, механическими ключами и пр.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.232 Система стандартов безопасности труда. Оборудование буровое наземное. Требования безопасности.

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8752 Манжеты резиновые армированные для валов. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15152 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 54976 Оборудование горно-шахтное. Термины и определения

ГОСТ Р 57053 Оборудование горно-шахтное. Машины и оборудование геолого-разведочного бурения по твердым породам. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54976 и ГОСТ Р 57053, а также следующие термины с соответствующими определениями:

3.1 (буровой) ротор: Оборудование для передачи вращения буровому инструменту в процессе бурения скважины роторным способом, для восприятия реактивного крутящего момента при турбинном бурении, а также для удержания колонны бурильных и обсадных труб при спуско-подъемных операциях.

3.2 стол ротора: Вертикально расположенный вал с центральным отверстием для пропуска долота и труб, приводимый в движение горизонтальным ведущим валом при помощи конической передачи.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

КТД | - конструкторская и технологическая документация; |

НД | - нормативная документация; |

ПИ | - периодические испытания; |

СТК | - служба технического контроля; |

ТИ | - типовые испытания; |

ТУ | - технические условия; |

ЭД | - эксплуатационная документация. |

5 Классификация и основные размеры

5.1 Буровые роторы классифицируются по следующим основным параметрам:

1) диаметру проходного отверстия;

2) максимально допустимой статической нагрузке на стол ротора;

3) крутящему моменту на столе ротора;

4) габаритным размерам.

5.2 Классификация буровых роторов по основным параметрам приведена в таблице 1.

Таблица 1 - Основные типоразмеры буровых роторов

Параметр | Типоразмер ротора | |||||

Р 460 | Р 560 | Р 700 | Р 950 | Р 1260 | ||

Диаметр отверстия в столе ротора, мм, не менее | 460 | 560 | 700 | 950 | 1260 | |

Максимальная допустимая статическая нагрузка на стол ротора, кН | 2000 | 2500 | 4000 | 5000 | 6300 | 8000 |

Статический крутящий момент на столе ротора, кН·м, не более | 35 | 35 | 50 | 80 | 120 | 180 |

Частота вращения стола ротора, об/мин, не более | 250 | 200 | ||||

Расстояние от оси ротора до оси первого ряда зубьев звездочки, мм | 1353 | 1651 | ||||

Габаритные размеры ротора, мм, не более | ||||||

длина | 2300 | 2215 | 2350 | 2300 | 2450 | 3000 |

ширина | 1450 | 1350 | 1650 | 1580 | 1900 | 2300 |

высота | 700 | 745 | 750 | 680 | 750 | 800 |

Масса, кг, не более | 3000 | 4520 | 5850 | 4900 | 7100 | 10000 |

Примечание - Точные значения параметров по КТД предприятия-изготовителя. | ||||||

5.3 Классификация роторов для освоения и ремонта по основным параметрам приведена в таблице 2.

Таблица 2 - Основные типоразмеры роторов для освоения и ремонта

Параметр | Типоразмер ротора | |||||

Р 180 | Р 254 | Р 305 | Р 320 | Р 330 | Р 360 | |

Диаметр отверстия в столе ротора, мм | 180 | 254 | 305 | 320 | 330 | 360 |

Максимальная допустимая статическая нагрузка на стол ротора, кН | 50 | 80 | 125 | |||

Статический крутящий момент на столе ротора, кН·м, не менее | 8 | 12,5 | 16 | |||

Частота вращения стола ротора, об/мин, не более | 300 | |||||

Расстояние от оси ротора до оси первого ряда зубьев звездочки, мм | 730 | 914 | 730, 1118 | |||

5.4 Условное обозначение ротора должно включать его обозначение, диаметр отверстия в столе ротора, максимально допустимую статическую нагрузку на стол ротора, климатическое исполнение по ГОСТ 15150 и обозначение стандарта или ТУ, регламентирующих тип, основные параметры и размеры ротора.

Пример условного обозначения бурового ротора с диаметром отверстия 560 мм, максимально допустимой статической нагрузкой на стол ротора 400 т, для районов с умеренным и холодным климатом:

При необходимости в условном обозначении редуктора указывают дополнительные признаки по НД на данный ротор.

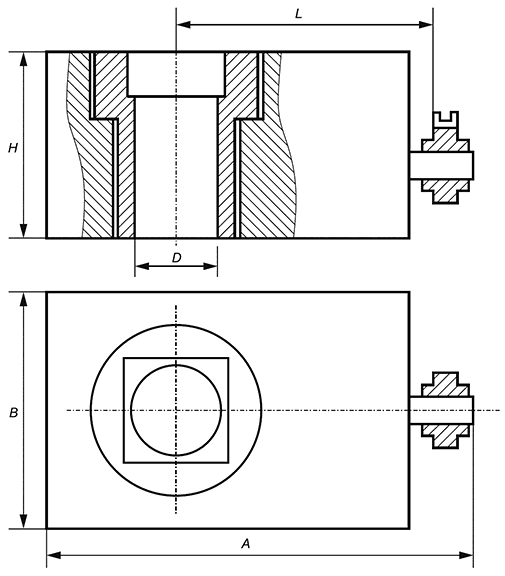

5.5 Основные составные части и размеры бурового ротора представлены на рисунке 1.

|

A - длина; B - ширина; H - высота; D - диаметр отверстия в столе ротора; L - расстояние от оси ротора до оси первого ряда зубьев звездочки

Рисунок 1 - Основные размеры бурового ротора

6 Технические требования

6.1 Общие требования

6.1.1 Роторы буровые должны соответствовать требованиям настоящего стандарта и КТД изготовителя, утвержденной в установленном порядке.

6.1.2 Основными параметрами буровых роторов являются:

1) диаметр отверстия в столе ротора, мм;

2) номинальный крутящий момент на столе ротора, Н·м;

3) допустимая статическая нагрузка на стол ротора, кН;

4) передаточное отношение от приводного вала до стола ротора;

5) номинальная частота вращения стола ротора, об/мин;

6) наличие обратного вращения;

7) расчетный ресурс, ч;

8) шумовые характеристики;

9) габаритные и присоединительные размеры;

10) масса, кг;

11) потребный объем смазочного материала, подлежащего введению в редуктор, кг;

12) наличие стопорного устройства.

6.1.3 Роторы должны быть устойчивыми к воздействию климатических факторов внешней среды в соответствии с требованиями ГОСТ 15150.

6.1.4 Разработку и постановку продукции на производство следует осуществлять по ГОСТ Р 15.301.

6.1.5 В конструкции роторов необходимо предусматривать приспособления для строповки.

6.1.6 Допускаемая температура масла в корпусе редуктора должна быть указана в КТД на редукторы конкретных типов.

6.1.7 Резино-технические изделия элементов ротора должны соответствовать ГОСТ 15152.

6.2 Требования безопасности

6.2.1 Общие требования безопасности - по ГОСТ 12.2.232 и ГОСТ 12.2.003.

6.2.2 Течь масла из картера, через соединения и уплотнения валов не допускается. Во время работы ротора допускается образование масляной пленки без каплеобразования - в местах соединения и на концах валов в соответствии с ГОСТ 8752.

6.2.3 Ротор должен отвечать требованиям безопасности в течение всего периода эксплуатации при выполнении потребителем требований, установленных в ЭД и Федеральных нормах и правилах в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности".

6.3 Комплектность

6.3.1 К ротору в собранном виде следует прикладывать в одном экземпляре паспорт, совмещенный с инструкцией по эксплуатации, или паспорт и инструкцию по эксплуатации.

6.3.2 Комплект запасных частей и приспособлений (ЗИП) для технического обслуживания в процессе эксплуатации оборудования на два года.

6.4 Маркировка

6.4.1 Маркировка наносится на каждый изготовленный ротор и должна обеспечивать их идентификацию. Место расположения маркировки выбирают на поверхности, доступной для осмотра до монтажа. Вид маркировки необходимо устанавливать в КТД изготовителя в соответствии с требованиями настоящего стандарта.

6.4.2 Маркировка должна содержать следующие данные:

1) наименование и товарный знак изготовителя;

2) условное обозначение ротора;

3) массу ротора в кг;

4) серийный или порядковый номер по системе нумерации изготовителя;

5) дату изготовления.

Допускается маркировать дополнительные данные.

6.4.3 Товарный знак изготовителя допускается маркировать непосредственно на корпусе или крышке редуктора литейно-механическим способом.

6.4.4 Технические требования к маркировке и методы контроля качества маркировки - по ГОСТ 26828.

6.4.5 Транспортная маркировка роторов должна соответствовать требованиям ГОСТ 14192, а роторов, предназначенных на экспорт, - дополнительно - требованиям условий договора с потребителем. На упаковках оборудования необходимо указывать координаты центра массы и показывать схемы строповки.

6.4.6 Маркировка должна содержать манипуляционный знак "место строповки" по ГОСТ 14192.

6.5 Упаковка

6.5.1 Упаковка роторов должна обеспечивать их сохранность при транспортировании и хранении.

6.5.2 Каждый ротор должен быть законсервирован в соответствии с ГОСТ 9.014. Консервация должна предохранять ротор от коррозии в течение срока, указанного в КТД изготовителя, при соблюдении условий транспортирования и хранения.

6.5.3 Выходной конец вала необходимо предохранять от повреждений антикоррозионного покрытия.

6.5.4 Масломерная игла (при наличии) должна быть надежно закреплена.

6.5.5 Комплектующие изделия, возможность повреждения которых не исключается, следует снять и отправить в упакованном виде.

6.5.6 Все отверстия, соединяющие внутренние полости ротора с атмосферой, кроме отдушины, должны быть закрыты.

6.5.7 Допускается применение других способов упаковывания или другой транспортной тары при условии обеспечения сохранности роторов.

6.5.8 Требования к упаковке технической и сопроводительной документации - по ГОСТ 23170.

6.6 Требования к оценке (подтверждению) соответствия

6.6.1 Оборудование подлежит подтверждению соответствия требованиям [1].

6.6.2 Оборудование должно иметь документ о подтверждении соответствия требованиям технических регламентов Евразийского экономического союза (ТР ЕАЭС).

7 Требования охраны окружающей среды

7.1 Сырье и материалы, применяемые при изготовлении роторов, не должны содержать компоненты опаснее третьего класса по ГОСТ 12.1.007.

7.2 Сырье и материалы, применяемые при изготовлении роторов, а также в транспортировании и хранении, не должны оказывать вредного воздействия на окружающую среду.

8 Правила приемки

8.1 Изготовленные роторы (далее в разделе - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в конструкторской документации, договорах, контрактах (далее в разделе - нормативная и техническая документация).

8.2 Для контроля качества и приемки изготовленные изделия подвергают:

1) приемке (контролю) СТК;

2) периодическим испытаниям;

3) ТИ (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

8.3 Приемка СТК и ПИ в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

8.4 Применяемые при испытаниях и контроле средства измерений и контроля необходимо поверять, а испытательное оборудование аттестовывать в установленном порядке в соответствии с ГОСТ Р 8.568.

8.5 Результаты испытаний и контроля изделия считают положительными, а изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие изделия заданным требованиям.

8.6 Результаты испытаний изделия считают отрицательными, а изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

8.7 Приемка изделий СТК

8.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Объем (состав необходимых проверок) и последовательность проведения контроля, а также места и тип клеймения СТК следует устанавливать в технической документации предприятия-разработчика.

8.7.2 Основанием для принятия решения о приемке единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

8.7.3 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), сопровождаемые одним документом о качестве, содержащим:

1) обозначение, наименование и количество изделий в партии;

2) номер партии;

3) дату изготовления (месяц, год);

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

8.7.4 Приемку изделий СТК приостанавливают в следующих случаях:

1) изделия не выдержали периодических испытаний;

2) обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

8.7.5 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

8.7.6 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

8.8 Правила проведения периодических испытаний

8.8.1 ПИ проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Объем (состав необходимых проверок) и последовательность проведения испытаний должны быть установлены в технической документации предприятия-разработчика.

8.8.2 ПИ проводит изготовитель с привлечением при необходимости других заинтересованных сторон, в том числе представителей потребителя.

8.8.3 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

8.8.4 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, то все принятые (но не отгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

8.8.5 Повторные ПИ проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

8.8.6 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

8.8.7 В случае неудовлетворительных результатов повторных периодических испытаний по какому-либо показателю данный показатель проверяют при приеме СТК до получения положительных результатов.

8.9 Правила проведения ТИ

8.9.1 ТИ изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие свойства изделий.

8.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения ТИ определяет держатель подлинников конструкторской документации на изделия (далее - разработчик изделия) с учетом действия и защиты авторского права.

8.9.3 ТИ проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием при необходимости представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

8.9.4 ТИ проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

1) необходимые проверки из состава периодических испытаний;

2) требования по количеству образцов, необходимых для проведения ТИ;

3) указание об использовании образцов, подвергнутых ТИ.

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на их безопасность, взаимозаменяемость и совместимость, ремонтопригодность, производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

8.9.5 Программу и методики (при отсутствии стандартизованных) ТИ разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

8.9.6 ТИ проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

8.9.7 Результаты ТИ считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу ТИ, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточными для оценки эффективности (целесообразности) внесения изменений.

8.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами ТИ, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

8.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами ТИ, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения ТИ (в соответствии с требованиями программы испытаний).

9 Методы контроля

9.1 Проверка внешнего вида ротора производится визуальным осмотром и измерительным методом, с применением линеек по ГОСТ 427, рулеток по ГОСТ 7502, штангенциркулей по ГОСТ 166 и штангенглубиномеров по ГОСТ 162.

9.2 Проверка комплектности, маркировки, упаковки проверяется визуально на соответствие требованиям настоящего стандарта и КТД изготовителя.

9.3 Предприятие-изготовитель должно осуществлять контроль на соответствие установленным требованиям.

9.4 Габаритные размеры ротора контролируются с точностью до 1 мм.

9.5 Массу ротора проверяют на весах с точностью до ±5 кг.

9.6 Качество поверхности внешнего корпуса ротора проверяют визуально.

10 Транспортирование и хранение

10.1 Условия транспортирования роторов по ГОСТ 15150.

10.2 Роторы могут транспортироваться любым видом транспорта при условии обеспечения их сохранности.

10.3 Транспортировка и хранение должны исключать повреждения и деформации изделия и комплектующих, а также исключать воздействие агрессивных сред и атмосферных осадков.

10.4 В случае транспортирования роторов железнодорожным транспортом условия укладки изделий должны быть согласованы предприятием-изготовителем с перевозчиком.

11 Указание по эксплуатации

11.1 Перед началом эксплуатации роторов вращающиеся детали на внешних концах валов следует ограждать.

11.2 Места роторов с температурой наружных поверхностей выше 70°C, доступные для обслуживающего персонала, должны быть ограждены или промаркированы символом и дополнительной табличкой с указанием температуры.

11.3 Наименьшее расстояние рабочего места от контура ротора, на котором обеспечивается безопасный уровень шума, - по ГОСТ 12.1.003, если шум ротора превышает значения, установленные указанным стандартом.

11.4 Зубчатые передачи и подшипниковые узлы роторов, аварийный отказ которых может привести к жертвам или значительным экономическим потерям, следует непрерывно или периодически контролировать с целью своевременного получения информации о приближении их к предельному состоянию.

11.5 Паспорт по ГОСТ Р 2.601 должен содержать указания по обеспечению безопасности в эксплуатации, правила установки, подготовки к работе и технического обслуживания ротора.

11.6 Правила установки ротора должны предусматривать:

1) требования к месту и поверхности установки;

2) удаление приспособлений для транспортирования (при необходимости);

3) очистку и внешнюю расконсервацию;

4) установку и выверку ротора с учетом вида соединения;

5) минимальное значение прочности основания;

6) монтаж комплектующих изделий (при необходимости);

7) установку и регулировку соединительных элементов.

11.7 Правила подготовки к работе должны предусматривать:

1) слив конденсата (при необходимости);

2) выбор смазки и ее количество;

3) заполнение ротора смазкой;

4) обеспечение действия системы охлаждения (при наличии);

5) порядок пуска, приработки и указания о порядке и сроках введения полной нагрузки.

11.8 Правила технического обслуживания должны предусматривать:

1) контроль температурного режима;

2) контроль уровня смазочного масла;

3) контроль шума;

4) периодичность замены смазки и данные по ее замене;

5) контроль отсутствия течи масла;

6) контроль чистоты отверстия отдушины;

7) контроль и обслуживание системы охлаждения (при наличии);

8) контроль давления масла при смазке под давлением;

9) рекомендации по контролю и диагностике технического состояния передач и подшипников по оценке вибрации в процессе эксплуатации ротора (для избежания аварийного останова ротора в результате отказа передач и подшипников).

11.9 В паспорт могут быть включены (при необходимости) дополнительные требования, помимо указанных в п.11.6, 11.7 и 11.8 настоящего стандарта.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует надежную работу, но не менее 12 мес с момента установки.

12.2 Гарантийный срок хранения - 12 мес с момента их продажи.

12.3 Изготовитель обязан в течение гарантийного срока безвозмездно, не позднее одного месяца со дня получения рекламации, отремонтировать или заменить отказавший ротор при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

Библиография

[1] | Технический регламент Таможенного союза ТР ТС 010/2011 | О безопасности машин и оборудования |

УДК 622.24.054.22:006.354 | ОКС 75.180.10 |

Ключевые слова: буровой ротор, ротор | |