ГОСТ Р 58612-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЛЕСА СОСТАВНЫЕ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Технические требования к процессу сборки

Compound wheels of railway rolling stock. Specifications for assembly process

ОКС 45.060

ОКПД2 30.20.40.110

30.20.40.140

30.20.40.141

30.20.40.142

30.20.40.143

Дата введения 2020-03-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский и конструкторско-технологический институт подвижного состава" (АО "ВНИКТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 45 "Железнодорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2019 г. N 837-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на составные (ходовые) колеса колесных пар локомотивов, моторвагонного подвижного состава (МВПС) и специального железнодорожного подвижного состава железных дорог колеи 1520 мм.

Настоящий стандарт устанавливает требования к процессу сборки бандажа и колесного центра посредством бандажного кольца при изготовлении составных колес колесных пар и методы контроля качества сборки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.0.003 Система стандартов безопасности труда. Опасные и вредные производственные факторы. Классификация

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.017 Оборудование кузнечно-прессовое. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 398 Бандажи черновые для железнодорожного подвижного состава. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2310 Молотки слесарные стальные. Технические условия

ГОСТ 4491 Центры колесные литые железнодорожного подвижного состава. Общие технические условия

ГОСТ 5000 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры

ГОСТ 5267.0 Профили горячекатаные для вагоностроения. Общие технические условия

ГОСТ 5267.10 Профиль для бандажных колец. Сортамент

ГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 12503 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 52366 Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры

ГОСТ Р 55498 Центры колесные катаные для железнодорожного подвижного состава. Технические условия

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р ИСО 15549 Контроль неразрушающий. Контроль вихретоковый. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

бандаж: Деталь составного колеса, имеющая специальный профиль, обеспечивающий его контакт с рельсом и задаваемые условия контакта. [ГОСТ 11018-2011, пункт 3.8] |

3.2

бандажное кольцо: Деталь, предназначенная для фиксирования бандажа на колесном центре. [ГОСТ 11018-2011, пункт 3.13] |

3.3

допуск непостоянства диаметра в поперечном сечении: Наибольшее допустимое непостоянство диаметра в поперечном сечении. [ГОСТ 11018-2011, пункт 3.17] |

3.4

допуск непостоянства диаметра в продольном сечении: Наибольшее допустимое непостоянство диаметра в продольном сечении. [ГОСТ 11018-2011, пункт 3.19] |

3.5

составное (ходовое) колесо: Сборочная единица колесной пары, состоящая из колесного центра, бандажа и закрепляющего его бандажного кольца. [ГОСТ 11018-2011, пункт 3.5] |

3.6

непостоянство диаметра в поперечном сечении посадочной поверхности: Разность наибольшего и наименьшего единичных диаметров, измеренных в одном и том же поперечном сечении. [ГОСТ 11018-2011, пункт 3.16] |

3.7

непостоянство диаметра в продольном сечении посадочной поверхности: Разность наибольшего и наименьшего единичных диаметров, измеренных в одном и том же продольном сечении. [ГОСТ 11018-2011, пункт 3.18] |

3.8

обод колесного центра: Наружная утолщенная часть колесного центра, предназначенная для посадки бандажа. [ГОСТ 11018-2011, пункт 3.12] |

3.9 посадочная поверхность бандажа: Внутренняя поверхность бандажа, сопрягаемая при сборке с посадочной поверхностью обода колесного центра.

3.10 посадочная поверхность обода колесного центра: Наружная поверхность обода колесного центра, сопрягаемая при сборке с внутренней поверхностью бандажа.

3.11

прижимной бурт бандажа: Часть бандажа, расположенная между внутренней боковой поверхностью бандажа и выточкой под бандажное кольцо, предназначенная для фиксирования бандажного кольца в выточке бандажа. [ГОСТ 11018-2011, пункт 3.10] |

3.12

упорный бурт бандажа: Часть бандажа, расположенная между наружной боковой поверхностью бандажа и наклонной поверхностью, сопряженной с посадочной поверхностью бандажа, предназначенная для упора боковой части обода колесного центра. [ГОСТ 11018-2011, пункт 3.9] |

3.13

черновина: Часть поверхности детали с шероховатостью исходной заготовки или предыдущей операции технологического процесса. [ГОСТ 11018-2011, пункт 3.23] |

4 Требования к процессу сборки

4.1 Общие требования

4.1.1 Черновые детали, предназначенные для сборки составного колеса, должны соответствовать:

- колесные литые центры - ГОСТ 4491, колесные катаные центры - ГОСТ Р 55498;

- бандажи - ГОСТ 398, конструкция и размеры бандажей - ГОСТ Р 52366, ГОСТ 5000;

- профиль для бандажного кольца - ГОСТ 5267.0 и ГОСТ 5267.10.

4.1.2 Показатели микроклимата в помещении при проведении технологических операций должны соответствовать санитарным правилам и нормам [1]. Не допускается проведение технологических операций вне помещения.

4.1.3 При проведении технологических операций не допускается:

- производить посадку бандажей на колесные центры, у которых отверстия ступиц окончательно расточены под посадку на ось;

- производить посадку бандажей на колесные центры при разности температуры нагрева различных участков бандажа более 50°С;

- при посадке бандажей ставить прокладки между бандажом и ободом колесного центра.

4.1.4 Параметр шероховатости Ra посадочной поверхности обода колесного центра и бандажа должен быть не более 5,0 мкм.

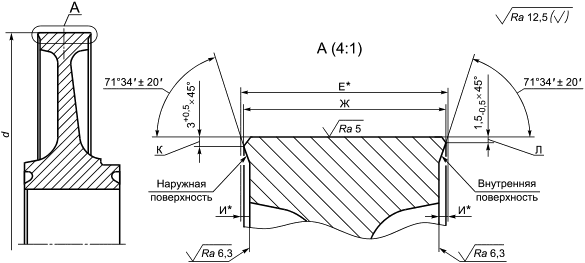

4.1.5 На рисунках А.1-А.3 (приложение А) приведены размеры и параметры сопрягаемых поверхностей деталей составного колеса, рекомендуемые для разработки конструкторской документации.

4.2 Требования к ободу колесного центра

4.2.1 Кромки посадочной поверхности обода колесного центра [см. рисунок А.1, таблицу А.1 (приложение А)] должны быть обработаны в виде фасок или скруглены радиусом.

Размер фаски или радиуса с наружной стороны обода - ![]() мм. Допускается уменьшение фаски или радиуса с наружной стороны обода до

мм. Допускается уменьшение фаски или радиуса с наружной стороны обода до ![]() мм, с одновременным уменьшением величины сопрягаемого радиуса упорного бурта бандажа по 4.3.4.

мм, с одновременным уменьшением величины сопрягаемого радиуса упорного бурта бандажа по 4.3.4.

Размер фаски или радиуса с внутренней стороны обода - ![]() мм.

мм.

Фаски выполняют под углом 45°.

4.2.2 Допуск непостоянства диаметра обода колесного центра под посадку бандажа (см. рисунок А.1, размер ![]() ) в поперечном сечении должен быть не более 0,2 мм, в продольном сечении - не более 0,1 мм.

) в поперечном сечении должен быть не более 0,2 мм, в продольном сечении - не более 0,1 мм.

Схема измерения диаметров для определения параметра непостоянства диаметра обода колесного центра приведена на рисунке Б.1 (приложение Б).

В случае конусообразности направление конусности обода колесного центра должно совпадать с направлением конусности посадочной поверхности бандажа, при этом разность в значениях допусков непостоянства диаметров посадочных поверхностей в продольном сечении должна быть не более 0,05 мм.

4.2.3 Не допускаются верхнее и нижнее отклонения от номинального значения диаметра сопряжения бандажа и колесного центра более чем на плюс 3 и минус 1,5 мм соответственно.

4.3 Требования к бандажу

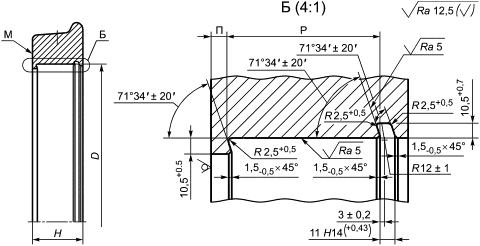

4.3.1 Кромки выточки под бандажное кольцо должны быть обработаны в виде фасок (![]() ) мм, фаски выполняют под углом 45° [см. рисунок А.2 (приложение А)]. Допускается вместо фасок скруглять кромки радиусом 2 мм.

) мм, фаски выполняют под углом 45° [см. рисунок А.2 (приложение А)]. Допускается вместо фасок скруглять кромки радиусом 2 мм.

4.3.2 Радиусы сопряжения посадочной поверхности бандажа и поверхности упорного бурта, а также радиусы сопряжения поверхностей выточки под бандажное кольцо должны быть ![]() мм [см. рисунок А.2 (приложение А)].

мм [см. рисунок А.2 (приложение А)].

Допускается уменьшение радиуса сопряжения посадочной поверхности и поверхности упорного бурта до ![]() мм, с одновременным уменьшением величины сопрягаемой фаски или радиуса обода колесного центра по 4.2.1.

мм, с одновременным уменьшением величины сопрягаемой фаски или радиуса обода колесного центра по 4.2.1.

4.3.3 Допуск непостоянства диаметра ![]() на рисунке А.2 (приложение А) посадочной поверхности бандажа в поперечном сечении должен быть не более 0,2 мм, в продольном сечении - не более 0,1 мм. В случае конусообразности направление конусности должно соответствовать требованиям к сопрягаемой поверхности колесного центра по 4.2.2.

на рисунке А.2 (приложение А) посадочной поверхности бандажа в поперечном сечении должен быть не более 0,2 мм, в продольном сечении - не более 0,1 мм. В случае конусообразности направление конусности должно соответствовать требованиям к сопрягаемой поверхности колесного центра по 4.2.2.

Схема измерения диаметров для определения параметра непостоянства посадочной поверхности бандажа приведена на рисунке Б.1 (приложение Б).

4.3.4 На внутренней посадочной поверхности бандажа шириной до 10 мм, расположенной у упорного бурта и у выточки под бандажное кольцо, черновины не допускаются. На остальной части этой поверхности допускаются черновины не более двух общей площадью не более 16 см при максимальной длине черновины не более 40 мм.

4.3.5 Допуск плоскостности наружной боковой поверхности М на рисунке А.2 (приложение А) должен быть не более 1,0 мм, исключая зону маркировки бандажа. В случае превышения этого значения поверхность М механически обрабатывают с параметром шероховатости не грубее Ra 20 мкм. На обработанной поверхности допускаются черновины глубиной не более 1 мм.

4.3.6 Толщина упорного бурта П для нового формирования составного колеса приведена на рисунке А.2 и в таблице А.2.

4.3.7 Значения ширины бандажа составного колеса Н приведены на рисунке А.2 и в таблице А.2.

4.4 Требования к бандажному кольцу

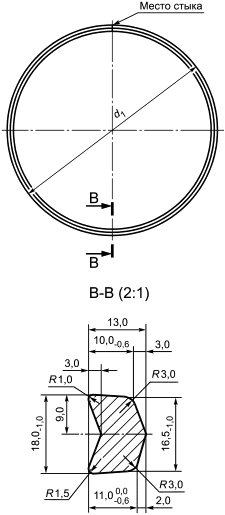

4.4.1 Размеры и предельные отклонения бандажного кольца должны соответствовать ГОСТ 5267.10.

4.4.2 Размеры профиля бандажного кольца представлены на рисунке А.3.

4.4.3 Диаметр бандажного кольца ![]() на рисунке А.3 (приложение А) определяют исходя из размеров деталей составного колеса.

на рисунке А.3 (приложение А) определяют исходя из размеров деталей составного колеса.

4.5 Требования к процессу сборки

4.5.1 Детали составного колеса, подлежащие сборке, не менее чем за одни сутки до начала проведения технологических операций размещают в помещении согласно 4.1.2.

4.5.2 Для обеспечения необходимой плотности посадки (натяга) внутренний диаметр бандажа должен быть меньше диаметра обода колесного центра на ![]() диаметра обода колесного центра.

диаметра обода колесного центра.

4.5.3 Перед сборкой расточенный бандаж должен быть подвергнут магнитопорошковому контролю по ГОСТ Р 56512 на отсутствие дефектов на посадочной поверхности.

Допускается по согласованию с заказчиком дополнительно выполнять ультразвуковой контроль бандажа по ГОСТ 12503.

Примечание - Допускается выполнять ультразвуковой контроль бандажа на сформированной колесной паре после окончательной механической обработки бандажей по профилю.

4.5.4 Посадку бандажа на обод колесного центра проводят тепловым методом.

Перед нагревом посадочную поверхность бандажа и обода колесного центра необходимо протереть сухой чистой ветошью. Нагрев бандажей для посадки на колесный центр должны проводить на оборудовании, обеспечивающем объемный равномерный нагрев до 300°С.

Температура бандажа перед посадкой на обод колесного центра должна составлять от 220°С до 270°С. Контроль температуры нагретого бандажа выполняют с использованием средств измерений по 4.6.1 с отдельным контролем температуры посадочной поверхности бандажа по 4.6.5.

4.5.5 Бандаж на колесном центре укрепляют бандажным кольцом из проката по ГОСТ 5267.10. Бандажное кольцо заводят в выточку бандажа утолщенной стороной, при этом температура бандажа должна быть не ниже 200°С.

Зазор между концами бандажного кольца после заводки в выточку бандажа, обжатия прижимного бурта и остывания составного колеса должен быть не более 2,0 мм. Допускается отсутствие зазора после обжатия прижимного бурта.

Не допускается осуществлять удаление излишка бандажного кольца на бандаже без подкладки металлической пластины толщиной от 10,0 до 12,0 мм.

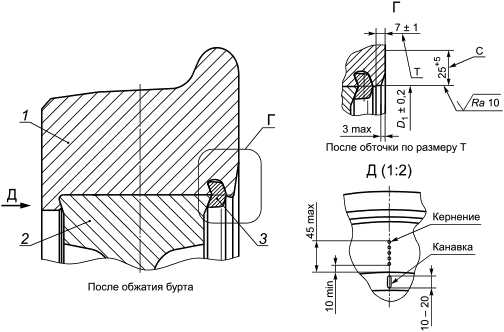

4.5.6 После заводки бандажного кольца прижимной бурт бандажа обжимают на прессе. Усилие на ролик должны быть рассчитаны (подобраны) в зависимости от конструкции пресса и применяемого ролика. Форма обжатия прижимного бурта должна обеспечивать требования, приведенные на рисунке А.4 (приложение А).

Обжим бурта следует производить не менее чем за четыре оборота колеса. Предельная деформация прижимного бурта после механической обработки по торцу должна быть не более 3,0 мм [см. рисунок А.4 (приложение А)]. Обжатие бурта бандажа должно быть закончено при его температуре не ниже 100°С.

Для составных колес магистральных и маневровых тепловозов допускаются местные зазоры после обжатия прижимного бурта и остывания бандажа до температуры окружающей среды:

- между упорным буртом бандажа и боковой поверхностью обода колесного центра не более 0,1 мм на общей длине не более 1/6 окружности и местный зазор до 0,5 мм на длине 50 мм, образовавшийся в результате устранения литейных дефектов обода колесного центра;

- между поверхностью бандажного кольца и боковой поверхностью обода колесного центра не более 0,1 мм на общей длине не более 1/6 окружности, но не дальше 100 мм от замка кольца, при условии выполнения требований 4.6.5.

4.5.7 После обжатия прижимной бурт бандажа необходимо обработать до размеров посадочного диаметра, соответствующего наружному (посадочному) диаметру обода колесного центра ![]() с предельными отклонениями ±0,2 мм, на ширине (7±1) мм [см. рисунок А.4 (приложение А)] от внутреннего торца бандажа. Следы обработки на бандажном кольце не допускаются.

с предельными отклонениями ±0,2 мм, на ширине (7±1) мм [см. рисунок А.4 (приложение А)] от внутреннего торца бандажа. Следы обработки на бандажном кольце не допускаются.

4.5.8 Колесный центр в сборе с бандажом после заводки бандажного кольца и обжатия прижимного бурта должны самостоятельно остывать при температуре окружающего воздуха не ниже 5°С. Запрещается искусственное охлаждение колеса, а также выставление за пределы помещения до полного его остывания.

4.5.9 Остывший до температуры окружающей среды и после обжатия прижимного бурта бандаж должен быть подвергнут контролю на отсутствие дефектов (трещин) на участке С [см. рисунок А.4 (приложение А)] вихретоковым методом по ГОСТ Р ИСО 15549 или методом капиллярной дефектоскопии по ГОСТ 18442, или магнитопорошковым методом по ГОСТ Р 56512.

Примечание - Допускается выполнять неразрушающий контроль зоны обжатия на сформированной колесной паре после окончательной механической обработки бандажей по профилю.

4.5.10 Для контроля отсутствия проворота бандажа на колесном центре во время эксплуатации, после посадки бандажа на наружных торцах бандажа и обода колесного центра на одной прямой, по радиусу составного колеса наносят контрольные отметки.

Контрольные отметки на бандаже в виде четырех-пяти кернов [см. рисунок А.4 (приложение А)] глубиной от 1,5 до 2,0 мм наносят на расстоянии не ближе 10 мм и не далее 45 мм от внутреннего диаметра кромки упорного бурта бандажа и располагают равными интервалами между кернами не менее 5 мм.

Контрольную отметку на торцевой части обода колесного центра наносят напротив контрольных отметок на бандаже притупленным инструментом в виде канавки глубиной от 0,5 до 1,0 мм, длиной от 10 до 20 мм [см. рисунок А.4 (приложение А)].

Примечание - Допускается наносить контрольные отметки после формирования колесной пары.

4.6 Методы контроля качества сборки

4.6.1 Средства измерений должны быть утвержденного типа (зарегистрированы в Госреестре РФ) и поверены.

4.6.2 Измерения выполняют по методикам, разработанным и аттестованным с учетом требований ГОСТ Р 8.563. Методики измерений, предназначенные для выполнения прямых измерений, должны быть внесены в эксплуатационную документацию на средства измерений.

4.6.3 Контроль внешнего вида, качество обработки поверхностей (4.2, 4.3, 4.4) и местные зазоры (4.5.6) осуществляют с использованием универсальных измерительных инструментов или шаблонов, утвержденных в установленном порядке. Погрешности при измерении линейных размеров - по ГОСТ 8.051.

Шероховатость посадочных поверхностей определяют с помощью образцов шероховатости поверхности по ГОСТ 9378 или профилометром по ГОСТ 19300. Контроль параметров шероховатости проводят в трех точках, равноудаленных друг от друга по окружности.

Контроль заготовок, готовых деталей и составного колеса на соответствие требованиям 4.1-4.4 проводит аттестованный персонал предприятия-изготовителя с участием, при необходимости, представителя заказчика.

4.6.4 Наличие дефектов на посадочной поверхности бандажа (4.3.4) контролируют визуальным осмотром с определением суммарной площади черновин и измерением их длины линейкой по ГОСТ 427.

4.6.5 Контроль температуры и разницы температуры нагрева каждого бандажа по 4.5.4 осуществляют при помощи приборов и устройств, позволяющих контролировать ее значение в процессе нагрева, регистрировать на сохраняемом носителе информации график изменения температуры (диаграмму нагрева) бандажа во времени, а также автоматически отключать нагреватель, не допуская превышение температуры нагрева бандажа. Погрешность измерения - ±5°С.

Контроль разницы температуры нагрева осуществляют не менее чем в трех равноудаленных поперечных сечениях бандажа. Точки замера должны находиться на внутренней боковой поверхности бандажа на равном удалении от торца прижимного бурта.

На диаграмме нагрева бандажа должны быть указаны следующие данные:

- дата выполнения нагрева;

- обозначение бандажа в соответствии с конструкторской документацией;

- порядковый номер бандажа, номер плавки;

- обозначение колесного центра в соответствии с конструкторской документацией;

- порядковый номер колесного центра, номер плавки.

Диаграмма нагрева должна храниться в течение трех лет в электронном виде при наличии подписей мастера цеха, производящего посадку бандажа на колесный центр, а также контрольного мастера ОТК.

Примечание - При посадке бандажа после запрессовки колесного центра на ось вместо данных по колесному центру допускается указывать порядковый номер колесной пары.

4.6.6 Плотность посадки бандажа и обжатия бандажного кольца по 4.5.6 проверяют по звуку от обстукивания слесарным молотком по ГОСТ 2310 весом не менее 0,2 кг и длиной рукоятки не менее 0,7 м после остывания составного колеса. Обстукивание слесарным молотком осуществляют по поверхности катания и бандажному кольцу не менее чем в четырех равноудаленных точках. Глухой звук не допускается.

5 Требования охраны труда

5.1 Безопасность труда при изготовлении деталей и сборке составного колеса обеспечивают в соответствии с требованиями ГОСТ 12.3.002.

5.2 Безопасность труда при проведении работ на гидравлическом прессе обеспечивают в соответствии с требованиями ГОСТ 12.2.017.

5.3 При проведении работ предусматривают меры защиты работающих от воздействия опасных и вредных производственных факторов по ГОСТ 12.0.003.

5.4 Санитарно-гигиенические показатели микроклимата и концентрация вредных веществ на рабочих местах не должны превышать предельно допустимых значений, установленных ГОСТ 12.1.005.

Приложение А

(справочное)

Размеры и параметры деталей составного колеса

А.1 Рекомендуемые размеры и параметры сопрягаемых поверхностей составного колеса приведены на рисунках А.1-А.4 и в таблицах А.1, А.2.

|

_______________

* Размеры следует контролировать до снятия фасок К и Л.

Рисунок А.1 - Обод колесного центра

Таблица А.1

Вид подвижного состава | Размеры, мм | ||

Е | Ж | И | |

Электровозы | 109,5 |

|

|

Тепловозы | 112,0 |

| |

Унифицированное исполнение колесных центров | 111,0 |

| |

Моторвагонный подвижной состав, специальный железнодорожный подвижной состав: | |||

- серийное исполнение | 88 |

|

|

- унифицированное исполнение для обеспечения повышенной прочности обода колеса | 101 |

|

|

|

Рисунок А.2 - Посадочная поверхность бандажа

Таблица А.2

Вид подвижного состава | Размеры, мм | ||

Н | П | Р | |

Тяговый подвижной состав с конструкционной скоростью до 200 км/ч: | |||

- электровозы |

|

| 109,5 |

- тепловозы | 112 | ||

- унифицированное исполнение колесных центров | 111 | ||

МВПС и специальный железнодорожный подвижной состав до 200 км/ч: | |||

- серийное исполнение |

| 24,0±4,0 | 88 |

- унифицированное исполнение для обеспечения повышенной прочности обода колеса |

| 101 | |

Тяговый подвижной состав с конструкционной скоростью свыше 200 км/ч: | - | - | |

- локомотивы | 140±1 | ||

- МВПС | 130±1 | ||

|

Рисунок А.3 - Бандажное кольцо

|

1 - бандаж; 2 - обод колесного центра; 3 - бандажное кольцо; С - участок, проверяемый на отсутствие трещин

Рисунок А.4 - Соединение бандажа с колесным центром

Приложение Б

(справочное)

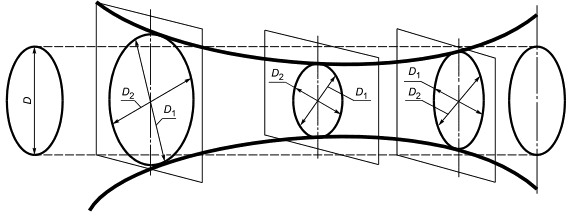

Схема измерения диаметров для определения параметра непостоянства в поперечном и продольном сечениях

Б.1 Единичные плоскости и единичные диаметры посадочной поверхности бандажа показаны на рисунке Б.1.

|

Рисунок Б.1

Непостоянство диаметра в поперечном и продольном сечениях посадочной поверхности бандажа определяют как разность между максимальным и минимальным из всех единичных диаметров.

Непостоянство диаметра в поперечном и продольном сечениях обода колесного центра определяют таким же образом, как и для посадочной поверхности бандажа.

Библиография

[1] | СанПиН 2.2.4.548-96 | Санитарные правила и нормы. Гигиенические требования к микроклимату производственных помещений. Утверждены Постановлением Госкомсанэпиднадзора России от 1 октября 1996 г. N 21 |

УДК 629.4.027.43:006.354 | ОКС 45.060 | ОКПД2 30.20.40.110 |

Ключевые слова: составное колесо, бандаж, колесный центр, бандажное кольцо, технические требования, сборка, методы контроля, требования безопасности | ||

Электронный текст документа

и сверен по:

, 2019