ГОСТ Р 51585-2000

Группа Д25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕССОРЫ ЛИСТОВЫЕ АВТОМОБИЛЬНЫХ ТРАНСПОРТНЫХ СРЕДСТВ

Общие технические условия

Leaf springs of motor vehicles. General specifications

ОКС 43.040.60*

ОКП 45 9000

45 4000

45 8000

_____________________

* В ИУС N 12 2016 г. ГОСТ Р 51585-2000 приводится с ОКС 43.040.50,

здесь и далее. - .

Дата введения 2001-01-01

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 56 "Дорожный транспорт"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ постановлением Госстандарта России от 10 апреля 2000 года N 97-ст

3 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2004 год

Поправка внесена изготовителем базы данных

1 Область применения

Стандарт распространяется на стальные малолистовые и многолистовые* рессоры и их элементы автомобильных транспортных средств (АТС): автомобилей, автобусов, троллейбусов, прицепов и полуприцепов.

_____________

* Малолистовые рессоры изготовляют из листов переменного продольного профиля, многолистовые рессоры - из листов постоянного продольного профиля.

2 Нормативные ссылки

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 5918-73 Гайки шестигранные прорезные и корончатые (нормальной точности). Конструкция и размеры

ГОСТ 7419-90 Прокат стальной горячекатаный для рессор. Сортамент

ГОСТ 7593-80 Покрытия лакокрасочные грузовых автомобилей. Технические требования

ГОСТ 7796-70 Болты с шестигранной уменьшенной головкой класса точности В. Конструкция и размеры

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов, категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21624-81 Система технического обслуживания и ремонта автомобильной техники. Требования к эксплуатационной технологичности и ремонтопригодности изделий

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25346-89 Единая система допусков и посадок. Общие положения, ряды допусков и основные отклонения

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ОСТ 37.001.124-93 Гайки шестигранные классов точности А и В. Технические условия

3 Основные параметры и размеры

3.1 Основные параметры и размеры рессор, которые указывают в конструкторской документации (КД):

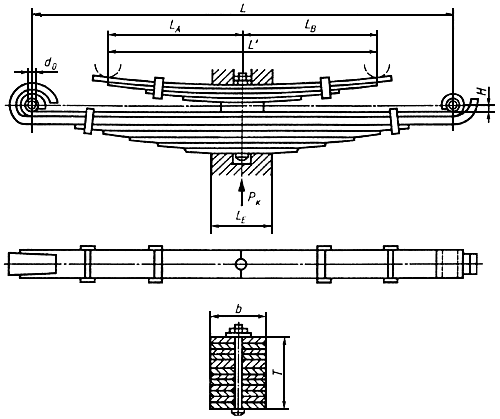

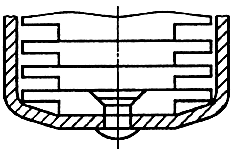

контрольная нагрузка (рекомендуется равная статической) , даН (рисунок 1);

нагрузка при осадке , даН или деформации при осадке

, мм;

Рисунок 1

стрела выгиба под контрольной нагрузкой , мм;

жесткость рессоры при контрольной нагрузке , даН · см

;

длина рессоры ,

, мм (рисунок 1);

длина переднего конца рессоры (для несимметричных рессор) , мм;

твердость листов после термообработки, НВ.

Справочные параметры:

ширина рессоры , мм (рисунок 1);

ширина концов рессоры, мм;

высота пакета , мм (рисунок 1);

стрела выгиба рессоры при отсутствии нагрузки , мм;

прогиб под контрольной нагрузкой , мм;

прогиб под нагрузкой осадки

, мм.

3.2 Рессоры изготовляют шириной 45, 55, 65, 75, 90, 100, 120 мм, предпочтительными размерами являются 65, 75 и 90 мм.

3.3 Размеры внутреннего диаметра металлических втулок ушков (рисунок 1) кроме втулок, предназначенных для работы совместно с резиновыми втулками, и втулок специальной конструкции приведены в таблице 1. Допуск на внутренний диаметр этих втулок - не более IT 11 по ГОСТ 25346.

Параметр шероховатости внутренней поверхности обработанных металлических втулок рессор и сопряженных пальцев должен быть не более = 2,5 мкм по ГОСТ 2789.

Таблица 1

|

| ||||

Ширина рессоры | 65 | 75 | 90 | 100 | 120 |

Внутренний диаметр втулок ушков | 20 | 30 | 30; (32) | 40 | 50 |

| 30 | 40 | 40; (42) | 50 | 60 |

| - | - | 50 | - | - |

Примечание - Размеры, указанные в скобках, применять не рекомендуется. | |||||

3.4 Допуск на внутренний диаметр витых ушков (рисунок 1) с обработанными отверстиями не должен быть более IT11, а для диаметров ушков с необработанной поверхностью отклонения не должен превышать 0,5 мм или ±0,25 мм.

3.5 Размеры центровых болтов и хомутов приведены в приложениях А и Б.

4 Технические требования

4.1 Готовые рессоры и их элементы должны соответствовать требованиям настоящего стандарта и изготовляться по КД, утвержденной в установленном порядке. Рессоры должны изготовляться из горячекатаной рессорно-пружинной стали по ГОСТ 14959 или техническим условиям (ТУ) на сталь, утвержденным в установленном порядке. Рекомендуется применять ванадийсодержащие стали.

Листы малолистовых рессор рекомендуется изготовлять из проката с закругленными кромками по ГОСТ 7419.

4.2 Устанавливают два класса рессор:

1-й - из полосы проката повышенной точности высококачественной рессорно-пружинной стали для рессор легковых автомобилей, автобусов, троллейбусов;

2-й - из полосы проката обычной или повышенной точности для рессор грузовых автомобилей, прицепов и полуприцепов.

Рессоры автобусов и троллейбусов, изготовляемые с использованием листов рессор грузовых автомобилей, допускается изготовлять по 2-му классу.

4.3 Листы должны быть термически обработаны.

Твердость листов должна быть 363...444 НВ. При этом допускаемая разность значений твердости всех листов рессоры, указанная в КД, не должна превышать 65 НВ. В случае применения специальных видов термообработки (например ТВЧ) твердость должна соответствовать требованиям КД.

4.4 Поверхности термически обработанных листов, в том числе их ребровые стороны, кромки концов листов, кромки отверстий, пробиваемых в листах, должны быть без расслоений, трещин, раковин, холодных забоин, насечек и подрезов в местах механической обработки листов и других дефектов механического или металлургического происхождения, снижающих долговечность рессоры.

Допускаются по согласованию с разработчиком КД единичные сколы длиной до 20 мм от торца листов (кроме коренных) на ширину полки несимметричных профилей.

4.5 Поверхности листов рессор, работающие на растяжение, подвергают поверхностному упрочнению (дробеструйному наклепу и др.). Листы малолистовых рессор рекомендуется подвергать дробеструйному наклепу в напряженном состоянии.

4.6 Глубина общего обезуглероженного слоя (феррит + переходная зона) термически обработанных листов не должна превышать допустимой по ГОСТ 14959 глубины обезуглероженного слоя рессорного проката до термообработки. Допускается увеличение глубины обезуглероженного слоя в местах, подвергаемых вторичному нагреву. Для листов из ванадийсодержащих сталей допускается снижение содержания углерода в поверхностном слое (1,5% толщины листа) не более чем на 20%, содержания его в сердцевине и содержание тонкозернистого отпущенного мартенсита или тростомартенсита не менее 80%.

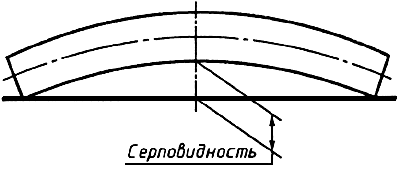

4.7 Серповидность термически обработанных листов (рисунок 2) не должна превышать значений, приведенных в ГОСТ 7419.

Рисунок 2

4.8 Для уменьшения серповидности допускается холодная правка термически обработанных листов длиной более 800 мм при условии обеспечения требуемой долговечности рессор, определяемой при стендовых ресурсных испытаниях.

4.9 Номинальный диаметр центрового отверстия должен превышать номинальный диаметр центрового болта не более чем на 0,5 мм. Отклонения размеров отверстия по наименьшему диаметру не должны превышать 0,5 мм, при этом операцию изготовления центрового отверстия (штамповка и т.п.) начинают со стороны поверхности растяжения листа. Со стороны поверхности растяжения листа отверстие рекомендуется выполнять радиусом закругления 2-4 мм или с фаской 1-2 мм.

4.10 Предельные отклонения центрового отверстия и фиксирующей выдавки от продольной оси симметрии рессорного листа не должны превышать 1 мм при ширине листа 90 мм включительно и 1,4 мм - при 100 мм и более. Выдавки, предназначенные для фиксации листов в центральной части рессоры, не должны иметь отклонения от продольной оси симметрии рессорного листа более 1 мм. При наличии двух выдавок сумма их отклонений в различные стороны от продольной оси листа - не более 0,3 мм.

4.11 Отклонения длины листов рессор, кроме листов с оттянутыми концами, в выпрямленном состоянии не должны превышать ±3 мм.

Отклонения длины листов с оттянутыми концами устанавливают в КД.

4.12 Отклонения расстояния от торца листа до поперечной оси рессоры (оси отверстия под центровой болт или промежуточной оси центрирующих выдавок), кроме коренных листов с витыми ушками и листов с оттянутыми концами, не должны превышать ±1,5 мм. Измерение проводят с одной из сторон листа.

4.13 Отклонение расстояния от оси ушка до поперечной оси рессоры не должно превышать ±2 мм.

4.14 Закрепление втулок в ушках рессоры должно исключать их проворот и осевое смещение относительно ушков во время работы.

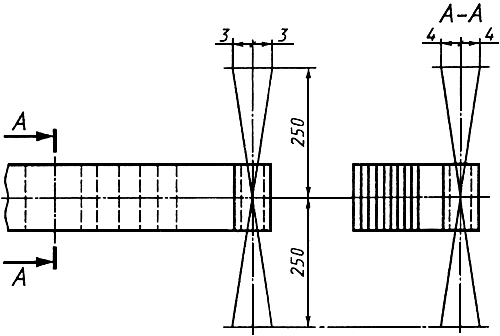

4.15 Допуски перпендикулярности оси ушка рессоры с запрессованной втулкой, измеренные на расстоянии 250 мм от продольной плоскости рессоры, не должны быть более 3,0 мм в горизонтальной плоскости и 4,0 мм в вертикальной плоскости (рисунок 3).

Рисунок 3

4.16 Суммарное смещение листов рессоры в поперечном направлении по отношению к коренному листу в средней части рессоры на длине заделки (рисунок 1) не должно быть более 1,5 мм для рессор 1-го класса и 2 мм - для рессор 2-го класса.

Допуск на ширину ушка, подвергаемого механической обработке, не должен быть более h11 по ГОСТ 25346; для ушков с резиновыми втулками допуск указывают в КД.

Отклонение ширины конца рессоры при отсутствии механической обработки не должно быть более 5 мм.

4.17 Хомуты рессор не должны препятствовать свободному перемещению листов в процессе работы рессоры. Гайки стяжных болтов хомутов предохраняют от самоотвинчивания (кернение и т.п.). Допуск симметричности хомута относительно поперечной оси рессоры не должен быть более 5 мм. Минимальный зазор от хомута до торца смежного рессорного листа 5 мм.

4.18 Каждую рессору после сборки подвергают двукратной осадке (для рессор 2-го класса допускается однократная осадка) нагрузкой, соответствующей напряжению в наиболее нагруженном листе рессоры, равному 100-120% предела текучести материала на растяжение в многолистовой рессоре и 110-130% - в малолистовой рессоре. При повторной (контрольной) осадке в рессоре не должно возникать остаточных деформаций. Точность измерения деформации ±1 мм.

При специальных видах термообработки нагрузку осадки устанавливают в КД.

4.19 Одну из трущихся смежных поверхностей листов перед сборкой рессор смазывают графитной смазкой по ГОСТ 3333. При применении специального антикоррозийного покрытия листов или прокладок между ними поверхности листов допускается не смазывать.

4.20 Зазоры между листами многолистовой рессоры, стянутой в средней части до соприкосновения листов (кроме листов специальных конструкций, имеющих прокладки между листами или вставки на концах листов, и рессор, имеющих листы с двойными радиусами гибки либо последовательно включаемые листы, межлистовые зазоры для которых указывают в КД), должны быть не более 0,3 мм при длине зазора до 75 мм. При длине зазора свыше 75 мм до 1/4 длины меньшего из двух смежных листов межлистовые зазоры не должны быть более, мм:

1,2 | - при | номинальной | толщине | листов | до 8 мм включ.; | |||

2,0 | " | “ | “ | “ | св. 8 до 16 мм включ.; | |||

2,8 | " | “ | “ | “ | 16 мм. | |||

Для листов разной толщины номинальной считают наименьшее значение.

Зазор должен плавно уменьшаться по мере удаления от середины длины. При длине зазора до 75 мм его концы определяют щупом 0,05 мм или на просвет; при длине свыше 75 мм - щупом 0,3 мм.

Зазор между отбойным (накладным) и коренным листами, а также на участке крепления накладного ушка устанавливают в КД.

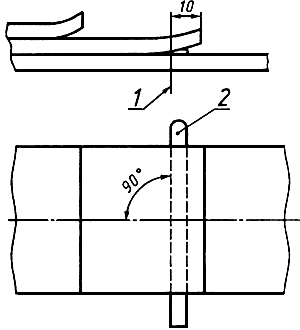

4.21 Зазор на расстоянии до 10 мм от конца листа (кроме листов, имеющих специальную конструкцию концов - оттянутые концы и т.п.) не должен превышать 0,4 мм. На листах длиной более 0,7 длины рессоры указанный зазор допускается на длине 40 мм от конца листа при условии устранения этих зазоров под нагрузкой, составляющей 15% контрольной нагрузки, при этом обязательно проверяют отсутствие зазора на расстоянии 10 мм от конца листа.

Требования 4.20 и 4.21 считают обеспеченными, если зазор не превышает допустимое значение хотя бы в одной точке по ширине листа (рисунок 4).

1 - предельное положение щупа; 2 - щуп

Рисунок 4

4.22 Листы малолистовых рессор должны соприкасаться только в центральном креплении через прокладки (при их наличии) и по рабочим концам. В остальной части рессоры зазор между листами при любых деформациях должен быть не менее 1 мм.

4.23 Отклонение стрелы выгиба рессоры под контрольной нагрузкой от значения, указанного в КД, не должно превышать ±5 мм.

Для рессор 2-го класса и рессор 1-го класса с оттянутыми концами допускается увеличение отклонений стрелы выгиба под контрольной нагрузкой до ±10 мм при условии последующей сортировки рессор на две размерные группы. Разность значений стрел выгиба рессор под нагрузкой в каждой группе не должна превышать 10 мм. Установка рессор разных групп на одно и то же АТС не допускается.

Контрольную нагрузку рекомендуется устанавливать равной статической нагрузке на рессору, определяемой по полной массе базовой модели АТС.

Рессоры, поставляемые только в качестве запасных частей, допускается не сортировать на группы.

4.24 Отклонения от номинальных значений жесткости рессоры не должны превышать: ±6% - для рессор 1-го класса; ±8% - для рессор 2-го класса.

4.25 Для защиты от коррозии рессоры окрашивают в соответствии с требованиями ГОСТ 7593.

Для спроектированных после 01.01.2001 г рессор легковых автомобилей рекомендуется полистовая окраска.

Малолистовые рессоры должны иметь полистовую окраску.

4.26 На каждую рессору наносят:

- товарный знак предприятия-изготовителя;

- клеймо технического контроля;

- обозначение размерной группы (при наличии);

- дату выпуска (месяц и год);

- знак соответствия (при поставках в качестве запасных частей) по ГОСТ Р 50460.

Место клеймения и способ обозначения размерных групп определяют в КД. Рекомендуется клеймение производить на одном из хомутов рессоры.

4.27 Ресурс рессор должен соответствовать ресурсу АТС до капитального ремонта при эксплуатации в условиях первой категории эксплуатации по ГОСТ 21624. При отсутствии капитального ремонта полнокомплектного АТС ресурс должен быть не менее 50% его полного ресурса.

Критерием предельного состояния рессоры является трехразовая замена листов у многолистовой рессоры и одноразовая - у малолистовой, а также проседание (невосстанавливаемое уменьшение контрольной стрелы выгиба рессоры) более чем на 20% деформации рессоры при изменении нагрузки от статической до максимальной (приложение В).

5 Виды контроля и испытаний

5.1 Рессоры подвергают следующим видам контроля и испытаний:

- приемочному контролю;

- определительным и периодическим ресурсным стендовым испытаниям;

- сертификационным испытаниям;

- входному контролю качества.

5.2 Приемочный контроль на соответствие требованиям настоящего стандарта и КД

5.2.1 Сплошным контролем проверяют комплектность, правильность сборки, качество стопорения резьбовых соединений, отсутствие механических повреждений, состояние защитного покрытия и наличие смазки.

5.2.2 Выборочным контролем проверяют линейные размеры, твердость листов, толщину обезуглероженного слоя, качество поверхностного упрочнения (дробеструйный наклеп и др.) и деформацию при контрольной осадке, перпендикулярность оси ушка рессоры с запрессованной втулкой продольной оси рессоры в поперечном направлении, зазоры между листами. Объем выборки устанавливают в КД на конкретные рессоры.

5.3 Объем и периодичность определительных и периодических ресурсных стендовых испытаний приведены в приложении В.

5.4 При проведении сертификационных испытаний предъявляют рессоры одного типоразмера в количестве не менее 3 шт. и КД.

Рессоры подвергают наружному осмотру и контролируют размеры и нагрузочные характеристики.

При этом проверяют следующие геометрические размеры:

- длину рессоры и переднего конца (для несимметричных рессор) (4.11, 4.12, 4.13);

- смещение листов в средней части и по концам (4.16);

- зазоры между листами и по концам листов (4.20, 4.21);

- диаметры ушков.

Определяют следующие нагрузочные характеристики:

- остаточную деформацию (4.18);

- стрелы выгиба рессоры под контрольной нагрузкой (4.23);

- жесткость рессоры (4.24).

5.5 Потребитель проводит входной контроль качества поступающих партий рессор на соответствие требованиям настоящего стандарта по ГОСТ 24297. Для наружного осмотра, обмера и испытаний из партии рессор делают выборку в объеме 1% (но не менее 5 шт.). Контрольной проверке на твердость подвергают не менее 10% листов отобранных рессор, а для проверки глубины обезуглероженного слоя - 4% (но не менее 3 шт.).

5.6 В случае несоответствия требованиям настоящего стандарта хотя бы одной рессоры из числа отобранных для проверки рессор проводят повторную проверку на удвоенном количестве рессор из контролируемой партии. Результаты повторной проверки являются окончательными и распространяются на всю партию.

Примечание - Партией считают:

- у изготовителя - количество рессор одного наименования (изготовленных по одному чертежу), одновременно предъявляемых для контроля;

- у потребителя - количество рессор одного наименования (изготовленных по одному чертежу), одновременно поступивших от изготовителя по одному отгрузочному документу.

6 Методы контроля и испытаний

6.1 Правильность сборки, комплектность, отсутствие механических повреждений, качество лакокрасочного покрытия, а также наличие клейм и маркировки контролируют визуально, качество лакокрасочного покрытия - визуально, сравнением с контрольным образцом, утвержденным в установленном порядке, или в соответствии с ГОСТ 7593.

6.2 Линейные размеры контролируют средствами линейных измерений с предельно допустимыми погрешностями, установленными ГОСТ 8.051.

6.3 Момент затяжки резьбовых соединений должен проверяться динамометрическим (тарированным) ключом.

6.4 Зазоры (4.20 и 4.21) измеряют на собранной рессоре в свободном состоянии, стянутой центровым болтом или зажатой на прессе на участке жесткого крепления рессоры на АТС до полного соприкосновения листов в месте зажима, щупом, расположенным по всей ширине листа перпендикулярно к продольной оси рессоры (рисунок 4). Допускается проверка зазора под нагрузкой, соответствующей массе рессоры.

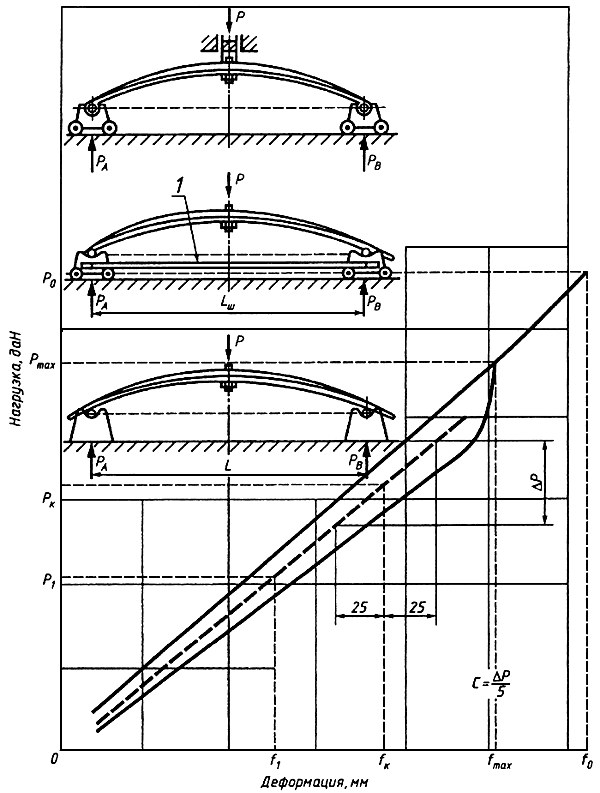

6.5 Жесткость рессоры определяют отношением приращения нагрузки по средней линии характеристики при прогибе ±25 мм от положения, соответствующего контрольной нагрузке, к значению этого прогиба (рисунок В.2).

6.6 Стрелу выгиба рессоры под контрольной нагрузкой проверяют на специально оборудованных стендах (рисунок В.2), при этом должны соблюдаться следующие требования:

- рессору устанавливают так, чтобы направление действия нагрузки было перпендикулярно к коренному листу в выпрямленном состоянии;

- опоры концов рессоры должны обеспечивать их свободное перемещение в горизонтальном направлении при прогибе рессоры;

- ушки рессоры должны свободно проворачиваться на своих опорах;

- рессору устанавливают в свободном состоянии без заделки стремянками, но стянутой центровым болтом или специальной струбциной;

- нагрузка на рессору должна быть приложена по центру жесткого крепления рессоры.

6.7 Толщину обезуглероженного слоя и качество поверхностного упрочнения определяют по методикам предприятия-изготовителя.

6.8 Методы стендовых определительных и периодических ресурсных испытаний приведены в приложении В.

7 Транспортирование и хранение

7.1 Условия транспортирования и хранения должны обеспечивать сохранность рессор.

Рессоры разных наименований при совместном транспортировании должны быть разделены.

7.2 Сроки и условия хранения рессор у потребителя - по ГОСТ 15150.

8 Указание по эксплуатации

Эксплуатация рессор и уход за ними - в соответствии с руководством по эксплуатации АТС, на котором они установлены.

9 Гарантия изготовителя

Изготовитель гарантирует соответствие рессор требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

Гарантийный срок эксплуатации рессор должен соответствовать гарантийному сроку эксплуатации АТС, для которого они предназначены.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Размеры центровых болтов рессор

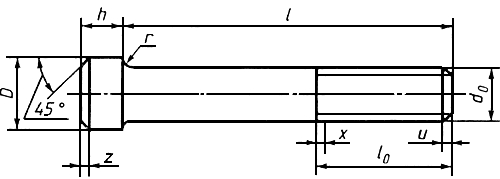

A.1 Центровые болты изготовляют с цилиндрической головкой. Диаметр центрового болта должен соответствовать рисунку А.1 и таблице А.1.

Примечания

1 Допускается применять центровые болты с шестигранной головкой. Размеры болта - по ГОСТ 7796, а диаметр - по таблице А.1.

2 Допускается применять центровые болты с лысками. Размеры болтов и отверстий для них устанавливаются в КД.

Рисунок А.1

Таблица А.1

В миллиметрах | ||||||||

Ширина рессоры | Минимальная длина | |||||||

|

|

|

|

|

|

| шестигранной гайке по | корончатой гайке по ГОСТ 5918 |

45 | 8 | 22 | 1 | 12 | 10 | 1 |

|

|

55 | 8 | 22 | 1 | 12 | 10 | 1 |

|

|

65 | 10; 12 | 32 | 1 | 17 | 11 | 1,6 |

|

|

75 | 10; 12 | 32 | 1 | 17 | 11 | 1,6 |

|

|

90 | 12; 14; 16 | 32 | 1 | 17 | 11 | 1,6 |

|

|

100 | 16 | 38 | 2 | 22 | 11 | 1,6 |

|

|

120 | 16 | 38 | 2 | 22 | 11 | 1,6 |

|

|

___________ * Допуск h13. ** Примечание - | ||||||||

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Типы и размеры хомутов рессор

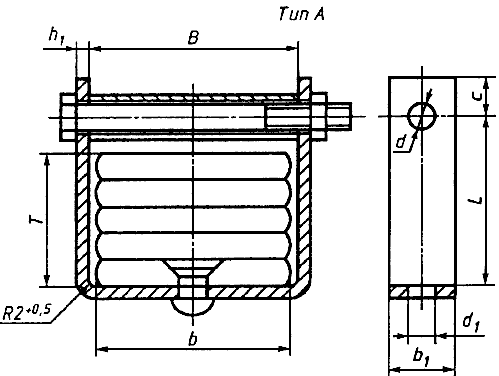

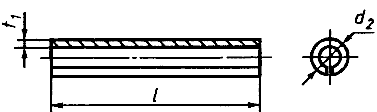

Б.1 Размеры ,

, и

хомутов рессор, изготовленных из проката прямоугольного профиля, должны соответствовать приведенным на рисунках Б.1-Б.З и в таблицах Б.1 и Б.2.

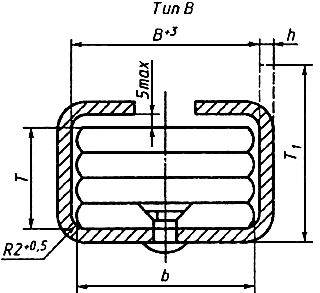

Б.2 Рекомендуемая форма хомута рессор, изготовленных из проката несимметричного профиля, - как показано на рисунке Б.4.

Б.3 Размеры хомутов рессор легковых автомобилей и маломестных автобусов устанавливают в КД. Допускается устанавливать резиновые (пластмассовые) прокладки хомутов.

Тип А

Таблица Б.1

В миллиметрах | |||||||||||

Ширина рессоры | Хомут | Втулка | Диаметр болта | ||||||||

|

|

|

|

|

|

| |||||

55 | 56,0 | 22 | 4*, 5*, 6 |

| 11 | 8,5 | 10,5 | 56,0 | 8,5 | 0,5 | 8 |

65 | 66,0 | 25 | 4*, 5*, 6 |

| 11 | 8,5 | 10,5 | 66,0 | 8,5 | 1,0 | 8 |

75 | 76,5 | 25 | 5*, 6*, 8 |

| 13 | 10,5 | 10,5 | 76,5 | 10,5 | 1,0 | 10 |

90 | 91,5 | 25 | 5*, 6*, 8 |

| 15 | 10,5 | 10,5 | 91,5 | 11,0 | 1,5 | 10 |

30 | |||||||||||

100 | 102,0 | 30 | 8 |

| 15 | 13,0 | 13,0 | 102,0 | 13,0 | 1,5 | 12 |

120 | 122,0 | 40 | 8*, 10 |

| 15 | 13,0 | 13,0 | 122,0 | 13,0 | 1,5 | 12 |

____________ * Применяют для рессор, спроектированных до 01.01.90. ** | |||||||||||

Тип В

Таблица Б.2

В миллиметрах | |

Ширина рессоры |

|

45 | Т+(18-25) |

55 | Т+(22-28) |

65 | Т+(25-32) |

75 | Т+(30-36) |

90 | Т+(34-40) |

Примечание - Остальные размеры - по таблице Б.1. | |

Рисунок Б.1

Рисунок Б.2

Рисунок Б.3

Рисунок Б.4

ПРИЛОЖЕНИЕ В

(обязательное)

Методика стендовых определительных и периодических ресурсных испытаний рессор

B.1 Виды и объем испытаний

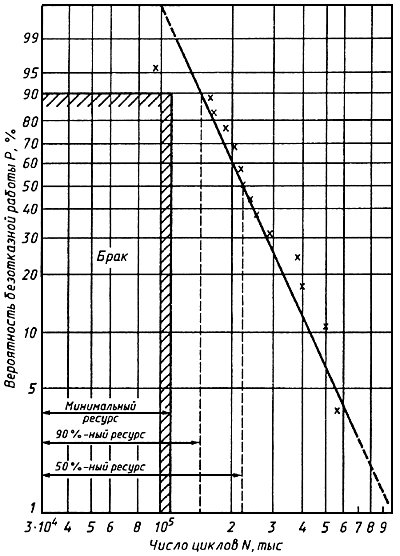

B.1.1 Определительные ресурсные испытания проводят с целью определения ресурса до первого отказа циклическим прогибом рессор. По результатам определительных ресурсных испытаний назначают минимальный 90% и 50%-ный ресурсы (рисунок B.1).

Рисунок В.1

Примечание - Отказом считают поломку листа или проседание рессоры (уменьшение стрелы выгиба) более чем на 20% деформации рессоры при изменении нагрузки от статической до максимальной (В.3.1.4).

В.1.2 Периодические ресурсные испытания рессор проводят с целью периодической проверки соответствия минимальному и 50%-ному ресурсу, полученному при определительных ресурсных испытаниях.

В.1.3 Перед испытаниями определяют упругую характеристику рессоры - зависимость между нагрузкой, действующей на рессору, и ее деформацией.

В.1.4 Определительные ресурсные испытания проводит предприятие-изготовитель рессор массового производства в течение не более 1,5 лет после начала выпуска по основной технологии и повторяет по требованию предприятия - разработчика КД или потребителя в случае внесения изменений в конструкцию или технологию.

Ресурсы, определенные по B.1.1, согласовывают с предприятием - разработчиком АТС.

В.1.5 Периодические ресурсные испытания проводит предприятие - изготовитель рессор не реже одного раза в 6 мес.

Допускается проводить определительные и периодические испытания предприятию-разработчику КД.

В.1.6 Устанавливают следующее минимальное количество испытываемых рессор массового производства, шт.:

15 - для определительных ресурсных испытаний;

3 - для периодических ресурсных испытаний.

В.1.7 Для рессор, изготовляемых небольшими количествами, объем испытаний устанавливают по согласованию сторон.

В.2 Оборудование и приборы для испытаний

В.2.1 Стенды для определительных и периодических ресурсных испытаний, состоящие из:

- механизма, обеспечивающего циклические прогибы рессор;

- механизма нагружения рессор для создания предварительной деформации;

- устройства для изменения хода;

- устройства для охлаждения рессор воздухом;

- счетчика числа циклов.

Рекомендуется применять устройство для принудительной остановки стенда при достижении заданного числа циклов или времени, а также устройства для контроля жесткости рессор без снятия их со стенда.

В.2.1.1 Применяемые устройства и приборы должны иметь следующие параметры:

- точность установки хода ±1 мм;

- емкость счетчика циклов - не менее 1 млн. циклов.

В.2.1.2 Мощность стенда и диапазон возможных ходов и частот выбирают в зависимости от типа испытываемых рессор.

В.2.2 Установка для определения упругой характеристики рессоры

8.2.2.1 Установка состоит из пресса, обеспечивающего нагружение рессоры до величины с соблюдением требований 6.6.

В.2.2.2 Установка должна иметь системы измерения деформации и нагрузки, обеспечивающие точность измерения ±1%.

В.3 Определение режима испытаний

В.3.1 Определение упругой характеристики рессоры

В.3.1.1 Перед определением упругой характеристики проводят осадку рессоры в соответствии с требованиями КД.

В.3.1.2 Упругую характеристику рессоры определяют без заделки стремянками и с заделкой.

Рекомендуется устанавливать рессору на отрезке лонжерона с кронштейнами, т.е. как в подвеске АТС.

Схема испытаний на подвижных тележках представлена на рисунке В.2. При наличии скользящего конца тележки жестко связывают между собой штангой 1. Длина штанги равна расстоянию между кронштейнами в реальной подвеске. Для рессор со скользящими концами (нижняя схема на рисунке В.2) рекомендуется жесткое крепление в центре.

В.3.1.3 Момент затяжки гаек стремянок, конструкция заделки и ее сборка должны соответствовать требованиям КД, которая передается изготовителю вместе с чертежом рессоры.

В.3.1.4 Упругую характеристику определяют с интервалом не более 20% статической нагрузки, приходящейся на рессору базовой модели АТС полной массы. При отсутствии данных статическую нагрузку принимают равной контрольной.

Максимальной нагрузкой при определении характеристики рессоры считают нагрузку, которая вызывает деформацию рессоры, соответствующую моменту включения ограничителей хода рессоры в подвеске базовой модели АТС. Для сплошных резиновых ограничителей их включение определяют деформацией, равной 1/3, а для полых - 2/3 высоты.

При отсутствии ограничителей максимальную нагрузку определяют по значению деформации рессоры, равной 1,5 прогиба рессоры при статической нагрузке.

Указанные выше данные представляет предприятие-разработчик АТС.

В.3.1.5 Деформацию рессоры измеряют как при нагрузке, так и при разгрузке.

В.3.1.6 По данным испытаний строят график упругой характеристики рессоры (рисунок В.2), на котором на участке ±25 мм от прогиба, соответствующего статической нагрузке, между линиями нагрузки и разгрузки проводят среднюю линию, соответствующую упругой характеристике рессоры при отсутствии трения.

1 - штанга; - жесткость, даН · см

Рисунок В.2

В.3.1.7 Жесткость рессоры при статической нагрузке, даН · см, определяют отношением приращения нагрузки по средней линии характеристики при прогибе ±25 мм от положения, соответствующего статической нагрузке, к значению этого прогиба.

В.3.2 Определение режима определительных и периодических ресурсных испытаний

В.3.2.1 Режим ресурсных испытаний рессор задают следующими параметрами:

- ходом стенда , равным удвоенной амплитуде деформации рессоры;

- минимальной деформацией рессоры (поджатие рессоры), равной разнице между деформацией рессоры при статической нагрузке

и амплитудой деформации рессоры

.

В.3.2.2 Деформацию рессоры при статической нагрузке определяют по упругой характеристике рессоры с заделкой как расстояние от оси ординат до точки пересечения средней линии упругой характеристики с горизонтальной линией, соответствующей статической нагрузке.

В.3.2.3 Ход стенда определяют из условий, что амплитуда изменения напряжений

при испытаниях многолистовых рессор в заделке равна ±3000 даН·см

. Многолистовые рессоры, напряжения которых при статической нагрузке менее 3000 даН · см

, испытывают при пульсирующем цикле, т.е. при нулевом напряжении в рессоре и амплитуде 3000 даН·см

.

При испытаниях малолистовых рессор допускается амплитуда напряжений ±4500 даН · см.

Для рессор, напряжение которых при статической нагрузке более 6000 даН · см, амплитуду напряжений при испытаниях допускается уменьшать по согласованию с предприятием - разработчиком АТС.

Ход стенда рассчитывают по формуле

![]() ,

,

где ![]() - изменение напряжения при прогибе рессоры на 1 см, даН · см

- изменение напряжения при прогибе рессоры на 1 см, даН · см;

- жесткость рессоры в заделке при статической нагрузке, даН · см

;

- коэффициент, зависящий от конструкции рессоры. Для полуэллиптической несимметричной рессоры

![]() ,

,

для полуэллиптической симметричной рессоры

![]() ,

,

где - момент сопротивления рессоры, см

;

- длина рессоры с учетом заделки, см;

- длина рессоры с учетом заделки, см;

![]() - длина переднего конца рессоры, см;

- длина переднего конца рессоры, см;

![]() - длина заднего конца рессоры, см;

- длина заднего конца рессоры, см;

![]() - расчетные длины без учета заделки соответственно рессоры, ее переднего и заднего концов, см;

- расчетные длины без учета заделки соответственно рессоры, ее переднего и заднего концов, см;

- жесткость рессоры, соответственно с заделкой и без нее, определяют по упругой характеристике (В.3.1.7), даН · см

.

В.4 Подготовка и проведение испытаний

В.4.1 Установка рессоры на стенде

В.4.1.1 Рессору устанавливают аналогично установке ее при испытаниях по определению упругой характеристики с заделкой стремянками (В.3.1).

В.4.1.2 Условие сборки рессоры должно соответствовать В.3.1.3.

В.4.1.3 Усилия от ползуна стенда к заделке рессоры передают:

- для несимметричных рессор и рессор с различной конструкцией концов - через подшипниковое устройство (нагрузочная штанга, подшипники качения и т.п.), обеспечивающее угловое перемещение рессоры;

- для симметричных рессор с одинаковой конструкцией концов допускается жесткое крепление к ползуну.

В.4.1.4 Установленную на стенд рессору подвергают предварительной деформации - поджатию рессоры (В.3.2.1).

В.4.2 При определительных ресурсных испытаниях рессор проседание рессоры измеряют через каждые 100 тыс. циклов.

При периодических ресурсных испытаниях проседание измеряют также у рессор, прошедших испытания до минимального и 50%-ного ресурсов.

В.4.3 При периодических ресурсных испытаниях рессору считают выдержавшей испытание, если не наблюдалось отказов до минимального ресурса.

В.4.4 Результаты периодических испытаний рессор до 50%-ного ресурса сообщают разработчику.

В.5 Обработка результатов испытаний

В.5.1 Результаты определительных ресурсных испытаний заносят в протокол, рекомендуемая форма которого приведена ниже.

В протоколе указывают:

- число циклов до поломки;

- номера поломанных листов;

- расстояние от центра листа до места поломки;

- расстояние от кромки листа до центра усталостной трещины;

- расположение усталостной трещины на поверхности растяжения или сжатия;

- наличие контактного трения в месте начала поломки;

- проседание рессоры (данные всех измерений).

В.5.2 После проведения определительных ресурсных испытаний и обработки результатов составляют отчет, содержащий:

- объект испытаний;

- упругую характеристику рессоры без заделки;

- упругую характеристику рессоры с заделкой;

- режим испытаний;

- данные испытаний;

- результаты металлографических исследований (объем исследований определяет проводящий исследование);

- результаты исследований определения причин поломки;

- анализ результатов испытаний - определение минимального и 50%-ного ресурсов;

- выводы и предложения.

Протокол N ___________

определительных ресурсных испытаний листовых рессор

Тип рессоры и номер чертежа __________________________________________________________

Длина _________________ ширина ________________ число листов __________________________

Толщина листов и тип профиля __________________________________________________________

Дата изготовления и номер партии _______________________________________________________

Дата и место испытаний ________________________________________________________________

Ход стенда _______________ , поджатие рессоры ________________ и частота колебаний стенда

_____________________________________________________________________________________

Момент затяжки гаек стремянок, даН · м ___________________________________________________

Определяемый | Порядковый номер рессоры | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

Число циклов до поломки, тыс. | |||||||||||||||

Номер поломанного листа и место поломки ("+" передняя часть рессоры, "-" задняя) | |||||||||||||||

Расстояние от центра заделки листа до центра усталостной трещины, мм (отметить расположение поломки на стороне сжатия) | |||||||||||||||

Наличие контактного трения в месте поломки | |||||||||||||||

Проседание после: | |||||||||||||||

100 тыс. циклов | |||||||||||||||

200 " " | |||||||||||||||

300 " " | |||||||||||||||

Заключение (90%-ный ресурс, минимальный ресурс, 50%-ный ресурс)

________________________________________________________________________________________

________________________________________________________________________________________

Ответственный за определение минимального ресурса _______________________________________

Инициалы, фамилия

Ответственный за испытания _____________________________________________________________

Инициалы, фамилия

В.5.3 Результаты определительных ресурсных испытаний представляют графически в вероятностной сетке распределения Вейбулла (рисунок B.1). По оси абсцисс откладывают число циклов до первого отказа рессор (поломка листа, проседание рессоры), по оси ординат - вероятность отсутствия отказов, соответствующую проценту не сломанных при данном числе циклов рессор.

Для построения графика из протокола испытаний выписывают данные по ресурсу испытанных рессор в порядке возрастания (таблица B.1).

Таблицa B.1

Определяемый | Порядковый номер рессоры | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

Число циклов | 95 | 160 | 160 | 190 | 201 | 207 | 210 | 220 | 245 | 260 | 295 | 395 | 400 | 550 | 750 |

Процент несломанных рессор при данном числе циклов | 95,5 | 89,0 | 82,5 | 76,0 | 69,0 | 63,0 | 56,5 | 50,0 | 43,5 | 37,0 | 30,5 | 24,0 | 17,5 | 11,0 | 4,5 |

Процент несломанных рессор (вероятность безотказной работы) определяют по зависимости

![]() · 100,

· 100,

где - количество испытанных рессор;

- количество сломанных рессор.

Например, если испытано 15 рессор ( = 15), то при поломке пятой рессоры (

= 5)

![]() · 100 = 69,5%, т.е. вероятность безотказной работы до 201 тыс. циклов остальных 10 рессор (

· 100 = 69,5%, т.е. вероятность безотказной работы до 201 тыс. циклов остальных 10 рессор () будет равна 69,5%.

Таким образом, на график наносят 15 точек.

По полученным точкам строят прямую. При необходимости уточнения положения прямой применяют уравнение регрессии.

Для определения 90%-ных и 50%-ных ресурсов проводят горизонтальные линии, соответствующие 90%-ной и 50%-ной вероятности отсутствия поломок.

Расстояния в циклах от оси ординат до точек пересечения горизонтальных линий с проведенной по точкам прямой равны 90%-ным и 50%-ным ресурсам. Минимальный ресурс составляет 0,75 90%-ного ресурса.

Например на рисунке B.1 минимальный ресурс равен 112,5 тыс. циклов, 90%-ный ресурс - 150 тыс. циклов, 50%-ный ресурс - 220 тыс. циклов.

В.5.4 После проведения периодических ресурсных испытаний по их результатам составляют акт. Все рессоры, не выдержавшие испытания, подвергают металлографическим исследованиям. Данные металлографических исследований, анализ причин недостаточного ресурса и предложения по мероприятиям для его увеличения прилагают к акту. После проведения мероприятий по улучшению качества рессор периодические испытания повторяют.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2000

Редакция документа с учетом

изменений и дополнений подготовлена