ГОСТ Р 51761-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОПАНТЫ АЛЮМОСИЛИКАТНЫЕ

Технические условия

Издание официальное

БЗ 2-2001/25

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН ОАО «Санкт-Петербургский институт огнеупоров» (ОАО С.-ПбИО), Техническим комитетом ТК9 «Огнепоры»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 14 июня 2001 г. № 235-ст

3 ВВЕДЕН ВПЕРВЫЕ

© ИПК Издательство стандартов, 2001

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Госстандарта России

ГОСТ Р 51761-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОПАНТЫ АЛЮМОСИЛИКАТНЫЕ

Технические условия

Aluminosilicate proppants.

Specifications

Дата введения 2002—01—01

1 Область применения

Настоящий стандарт распространяется на алюмосиликатные пропанты (гранулированные порошки) высокой прочности (далее — пропанты), предназначенные для использования при добыче нефти способом гидравлического разрыва пласта.

В разделах 1—9 и приложении Б учтены все показатели и требования [1].

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028—76 Система стандартов безопасности труда. Респираторы 1ПБ-1 «Лепесток». Технические условия

ГОСТ 12.4.041—89 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания фильтрующие. Общие технические требования

ГОСТ 1770—74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ

ГОСТ

ГОСТ

ГОСТ

ГОСТ

3118—77 Кислота соляная. Технические условия

6709—72 Вола дистиллированная. Технические условия

9147—80 Посуда и оборудование лабораторные фарфоровые. Технические условия 10484-78

Кислота фтористоводородная. Технические условия Огнеупоры и сырье огнеупорные. Маркировка, упаковка, хранение и транс-

24717-94

портирование

ГОСТ 25336-82 метры и размеры

ГОСТ 26565-85

Посуда и оборудование лабораторные стеклянные. Тигли, основные пара*

Огнеупоры неформованные. Методы отбора и подготовки проб

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 фракция: Совокупность гранул определенного размера.

3.2 округлость: Степень относительной заостренности или закругленности углов гранулы пропантов.

3.3 сферичность: Степень приближения формы гранулы пропантов к форме сферы.

Издание официальное

4 Классификация

В зависимости от размера гранул основной фракции пропанты подразделяют на фракции, указанные в таблице 1.

Таблица 1

Фракция | Характеристика |

12/20 | Гранулы проходят через сито № 12 и задерживаются на ситс № 20 |

16/20 | Гранулы проходят через сито № 16 и задерживаются на ситс № 20 |

16/30 | Гранулы проходят через сито № 16 и задерживаются на сите № 30 |

20/40 | Гранулы проходят через сито № 20 и задерживаются на сите № 40 |

40/70 | Гранулы проходят через сито № 40 и задерживаются на сите № 70 |

Примечание — | Требования к ситам приведены в приложении Б. |

5 Технические требования

По физико-механическим показателям, гранулометрическому составу и форме пропанты должны соответствовать требованиям, указанным в таблице 2.

Таблица 2

Наименование показателя | Норма для фракции | ||||

12/20 | 16/20 | 16/30 | 20/40 | 40/70 | |

1 Насыпная плотность, г/см\ не более | 1,9 | 1,9 | 1,9 | 1,9 | 1,9 |

2 Сопротивление раздавливанию (массовая доля разру- | |||||

шенных гранул), %, не более | 25 | 25 | 25 | 10 | 8 |

3 Растворимость в кислотах, %, нс более | 8 | 8 | 8 | 8 | 8 |

4 Сферичность, не менее | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

5 Округлость, не менее | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

6 Гранулометрический состав, %, нс более: | |||||

остаток на сите: | |||||

№8 | 0,1 | — | — | — | — |

№ 12 | 0,1 | 0,1 | — | — | |

№ 16 | — | 0,1 | — | ||

№30 | — | — | — | — | 0,1 |

проход через сито: | |||||

№ 30 | 1.0 | 1.0 | — | — | — |

№40 | — | 1.0 | — | — | |

№ 50 | — | — | 1,0 | — | |

№ 100 | — | — | — | — | 1,0 |

7 Массовая доля гранул основной фракции, %, не менее | 90 | 90 | 90 | 90 | 90 |

Примечания

1 Сопротивление раздавливанию определяют при удельных давлениях 51,7; 68,9; 86,1 и 103,3 Н/мм2. По соглашению сторон допускается определять указанный показатель при меньшем числе значений удельного давления.

2 Основная фракция — совокупность гранул, основная масса которых проходит через сито, указанное в числителе фракции, и задерживается на сите, указанном в знаменателе.

3 По соглашению сторон допускается изготовлять пропанты других фракций, что оговаривают в контракте.

6 Требования безопасности

6.1 По степени воздействия на организм человека пропанты относятся к 4-му классу опасности.

6.2 Предельно допустимая концентрация (ПДК) пыли в воздухе рабочей зоны производственных помещений по ГОСТ 12.1.005 не должна превышать 6 мг/м3.

6.3 Острые отравления при изготовлении и применении пропантов исключены.

6.4 Пропанты не способствуют образованию токсичных соединений в воздушной среде и сточных водах, пожаровзрывобезопасны и выдерживают температуру выше 900 *С.

6.5 При работе с пропантами используют индивидуальные средства защиты от пыли по ГОСТ 12.4.028 и ГОСТ 12.4.041.

7 Правила приемки

7.1 Пропанты принимают партиями. Партия должна состоять из пропантов одной фракции массой не более 60 т и сопровождаться одним документом о качестве, содержащим:

- наименование предприятия-изготовителя и (или) его товарный знак;

- номер партии и дату отгрузки;

- обозначение и наименование настоящего стандарта;

- обозначение фракции;

- результаты лабораторных испытаний.

7.2 Отбор и подготовка проб пропантов — по ГОСТ 26565 с дополнениями по 7.2.1 — 7.2.3.

7.2.1 Точечные (единичные) пробы массой не менее 0,3 кг отбирают от каждой упаковочной единицы (контейнера) с помощью металлического совка.

7.2.2 Точечные пробы соединяют в объединенную пробу, из которой смешением и делением получают лабораторную пробу массой не менее 2 кг.

7.2.3 На случай разногласий в оценке качества пропантов не менее половины массы лабораторной пробы хранят в архиве в течение 3 мес, при поставках на экспорт — в течение 12 мес.

7.3 Насыпную плотность, сопротивление раздавливанию, сферичность, округлость и гранулометрический состав определяют от каждой партии, растворимость в кислотах — от каждой десятой партии.

8 Методы испытаний

8.1 Определение насыпной плотности

8.1.1 Сущность метода

Насыпную плотность пропантов определяют взвешиванием в мерном сосуде.

8.1.2 Аппаратура

Весы с погрешностью взвешивания не более 0,02 г по нормативному документу.

Сосуд мерный емкостью 100 мл по ГОСТ 1770.

Воронка с широким раструбом.

8.1.3 Проведение испытания

К краю сухого мерного сосуда, взвешенною с точностью до 0,02 г, прикладывают воронку, заполняют его пропантом до отметки 100 см3 без встряхивания и трамбования и взвешивают.

Насыпную плотность рн, г/см3, вычисляют по формуле

*2 ~ *1 (О

где /И| — масса сосуда, г;

«2 — масса сосуда с пропантами, г;

100 — обьсм пропантов в сосуде, см3.

8.2 Определение сопротивления раздавливанию

8.2.1 Сущность метода

Сопротивление раздавливанию определяют по массовой доле гранул, разрушенных сжимающей нагрузкой заданной величины.

8.2.2 Аппаратура

Машина для испытаний на сжатие гидравлическая или механическая, обеспечивающая постепенное и плавное увеличение усилия и оборудованная системой измерения приложенного усилия с погрешностью не более 2 %.

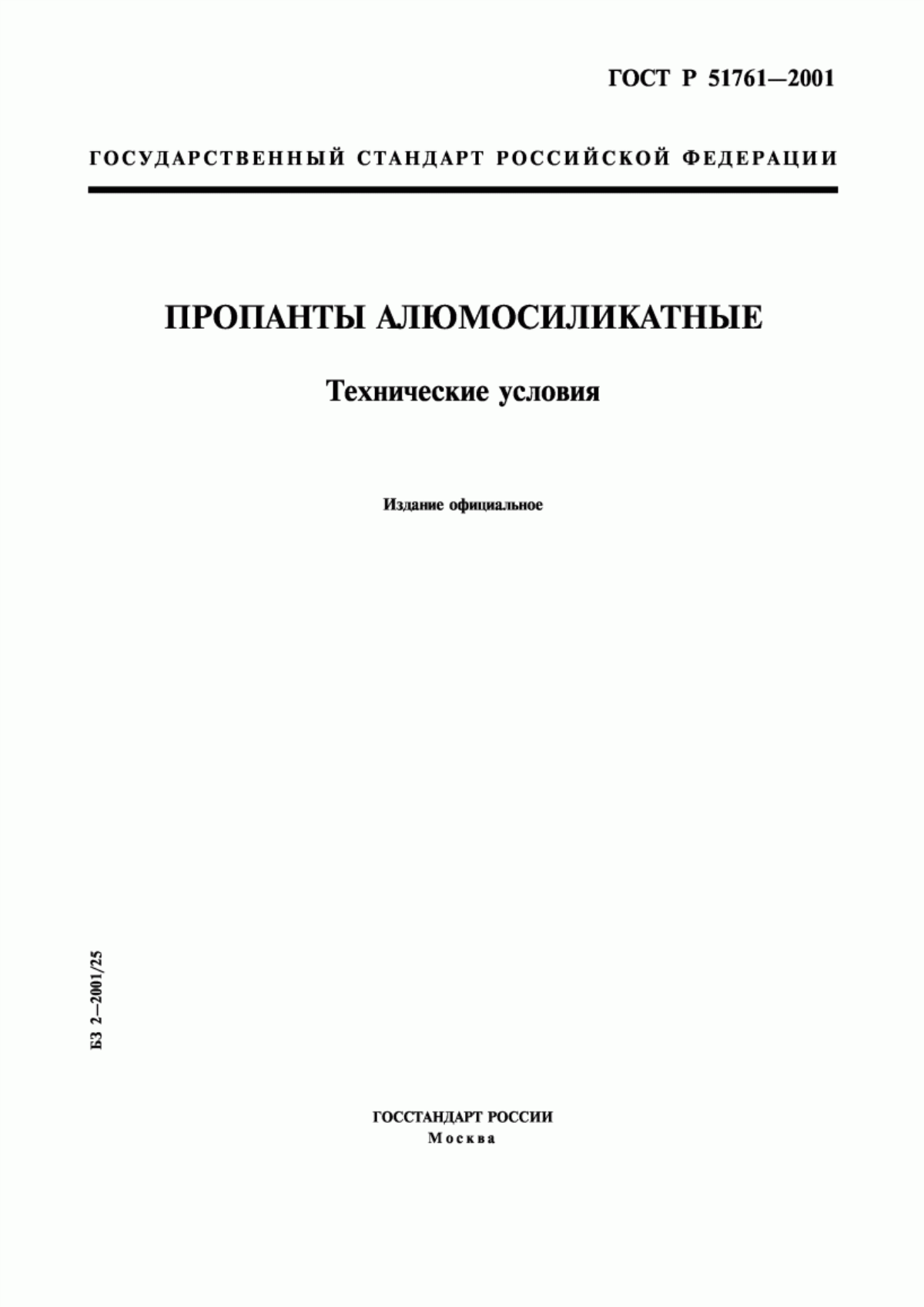

Приспособление для раздавливания (рисунок 1).

Набор сит с поддоном по 8.6.1.

Вибратор ситовой лабораторный с частотой вращения эксцентрика (300±15) мин"1 и амплитудой (20±1) мм или другого типа, обеспечивающего аналогичные условия рассева.

Весы с погрешностью не более 0,02 г по нормативному документу.

8.2.3 Подготовка образца

Пробу пропантов просеивают на лабораторном вибраторе в течение 10 мин через набор сит номеров: 12 и 20 (фракция 12/20); 16 и 20 (фракция 16/20); 16 и 30 (фракция 16/30); 20 и 40 (фракция 20/40); 40 и 70 (фракция 40/70).

Пропанты, оставшиеся на верхнем сите и прошедшие через нижнее сито, отбрасывают, а остальные используют для испытания.

Рисунок I — Приспособление для раздавливания

Примечание — Диаметр пуансона d должен быть меньше фактического внутреннего диаметра формы на (0,125*0,025) мм.

8.2.4 Проведение испытания

Серию испытаний проводят на восьми навесках: по две параллельных навески при удельных давлениях 51,7; 68,9; 86,1 и 103,3 Н/мм2.

Массу пропантов т, г, необходимую для испытания, вычисляют по формуле

(2)

т— 1,22 •

где 1,22 — объем пропантов, который должен быть загружен на 1 см2 площади дна приспособления для раздавливания (рисунок I), см3;

рн — насыпная масса по 8.1, г/см3;

D — внутренний диаметр приспособления для раздавливания, см.

Рассчитанное количество просеянных пропантов взвешивают с точностью до 0,1 г и засыпают в приспособление для раздавливания, перемещая точку истечения пропантов для обеспечения максимально ровной поверхности. Поверхность загруженных пропантов выравнивают поворотом пуансона на 180* без применения усилия.

Затем, не встряхивая, помещают приспособление для раздавливания в машину для испытания на сжатие по 8.2.2.

Усилие F, Н, необходимое для обеспечения заданного удельного давления, рассчитывают по формуле

F = S& • (3)

где 5— удельное давление на навеску, равное соответственно 51,7; 68,9; 86,1 и 103,3 Н/мм2;

D — внутренний диаметр приспособления для раздавливания, мм.

Образец погружают равномерно в течение 1 мин до заданного удельного давления, которое поддерживают в течение 2 мин.

Снижают давление до нуля, снимают приспособление с испытательной машины и переносят с помощью кисточки его содержимое на набор сит по 8.2.3. После рассева на вибраторе в течение 10 мин взвешивают раздавленные гранулы пропантов из поддона с точностью до 0,1 г.

8.2.5 Обработка результатов

Массовую долю разрушенных гранул / %, вычисляют по формуле

(4)

где m2 — масса разрушенных гранул, г;

/«I — масса гранул до испытания, г.

За результат испытаний принимают среднее арифметическое результатов двух параллельных определений при заданном удельном давлении.

8.3 Определение растворимости пропантов в кислотах — по приложению А

8.4 Определение сферичности

8.4.1 Аппаратура

Микроскоп оптический или световой кратностью увеличения более 10.

8.4.2 Проведение испытания

Пропанты из лабораторной пробы (7.2.2) насыпают на лист белой бумаги, который помещают на предметный столик микроскопа.

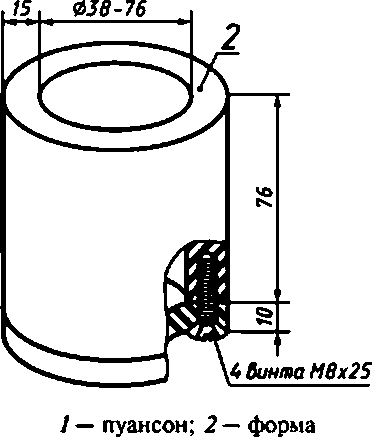

Используя диаграмму для визуального определения сферичности и округлости (рисунок 2), определяют при соответствующем увеличении сферичность 20 — 25 гранул.

kJ

Округлость

Рисунок 2 — Диаграмма для визуального определения сферичности и округлости

За результат испытания принимают среднее арифметическое результатов проверенного количества гранул.

8.5 Определение округлости

Округлость определяют аналогично 8.4 с помощью микроскопа и диаграммы (см. рисунок 2).

8.6 Определение гранулометрического состава

8.6.1 Для проведения испытания используют набор из шести сит с поддоном (таблица 3).

Таблица 3

Набор сит номеров для рассева фракции | ||||

12/20 (1,70/0,85) | 16/20 (1,18/0,85) | 16/30 (1,18/0,60) | 20/40 (0,85/0,425) | 40/70 (0,425/0.212) |

8 | 12 | 12 | 16 | 30 |

12 | 16 | 16 | 20 | 40 |

16 | 18 | 20 | 30 | 50 |

18 | 20 | 25 | 35 | 60 |

20 | 25 | 30 | 40 | 70 |

30 | 30 | 40 | 50 | 100 |

При мечани | с — В скобках приведены размеры ячеек сит основной фракции в миллиметрах. |

8.6.1.1 Основные требования, предъявляемые к ситам для испытаний, изложены в приложении Б.

8.6.2 Лабораторную пробу массой 100 г помещают на верхнее сито.

Набор сит устанавливают в лабораторный вибратор и просеивают пробу в течение 10 мин.

После просеивания набор сит вынимают из вибратора, с помощью кисточки аккуратно извлекают и взвешивают остатки пропантов с каждого сита и поддона.

Рассчитывают массовую долю пропантов на каждом из сит и поддоне.

Допускаемое отклонение общего остатка на ситах и поддоне от массы лабораторной пробы не должно превышать 0,5 %.

9 Маркировка, упаковка, транспортирование и хранение

9.1 Маркировка, упаковка, транспортирование и хранение — по ГОСТ 24717 с дополнениями по 9.1.1-9.1.5.

9.1.1 Пропанты транспортируют в открытом подвижном составе или автомобильным транспортом.

9.1.2 Пропанты упаковывают в мягкие стройные специализированные контейнеры массой не более 1500 кг с допускаемой погрешностью взвешивания не более 2 %.

9.1.3 Обозначение фракции пропантов наносят несмываемой краской на боковые поверхности каждого контейнера с четырех сторон.

9.1.4 В боковой карман каждого контейнера вкладывают помещенный в полиэтиленовый пакет ярлык с указанием:

- наименования предприятия-изготовителя и его товарного знака;

- наименования и номера настоящего стандарта;

- обозначения фракции;

- массы и номера партии;

-даты изготовления.

9.1.5 Пропанты хранят в крытых складах в условиях, исключающих повреждение упаковки, дополнительное увлажнение пропантов и упаковки.

ПРИЛОЖЕНИЕ А (рекомендуемое)

Метол определения растворимости пропантов в кислотах

А.1 Сущность метода

Метод основан на гравиметрическом определении изменения массы навески после обработки смесью соляной и фтористоводородной кислот.

А.2 Аппаратура и реактивы

Весы 2-го класса точности.

Баня водяная, обеспечивающая нагрев при температуре (65±1) *С.

Шкаф сушильный, обеспечивающий нагрев до температуры (Н0±5) ’С.

Стакан и кружка полиэтиленовые (полипропиленовые) вместимостью 150 — 200 см3.

Емкость мерная полиэтиленовая (полипропиленовая) вместимостью 1000 см3.

Воронка полиэтиленовая (полипропиленовая).

Чашка фарфоровая диаметром 60 мм по ГОСТ 9147.

Эксикатор по ГОСТ 25336.

Кальций хлористый, прокаленный при температуре 700 — 800 ’С.

Фильтр обеззоленный марки «белая лента» диаметром 110 мм.

Кислота соляная по ГОСТ 3118.

Кислота фтористоводородная по ГОСТ 10484.

Вода дистиллированная по ГОСТ 6709.

А.З Проведение испытания

А.3.1 Приготовление раствора

Рабочий раствор смеси соляной и фтористоводородной кислот в соотношении 12:3 готовят следующим образом: в полиэтиленовую (полипропиленовую) мерную емкость наливают 500 см3 дистиллированной воды, добавляют 54 см3 концентрированной фтористоводородной кислоты и 293 см3 концентрированной соляной кислоты. Доводят объем до 1000 см3 дистиллированной водой и тщательно перемешивают.

А.3.2 Проведение испытания

Испытания проводят на двух параллельных навесках цельного пропанта.

Часть лабораторной пробы высушивают в фарфоровой чашке до постоянной массы в сушильном шкафу при температуре (110±5) *С и охлаждают в эксикаторе.

Навеску массой 5 г, взвешенную с точностью до I мг, помещают в кружку и наливают 100 см3 раствора кислот по А.3.1.

Помещают кружку на водяную баню и выдерживают, нс перемешивая, при температуре (65±1) ’С в течение 30 — 35 мин.

Переносят содержимое кружки на воронку с фильтром и обмывают кружку три раза дистиллированной водой и три раза промывают дистиллированной водой фильтр. Дают полностью стечь воде.

Пробу вместе с фильтром переносят в предварительно высушенную и взвешенную чашку, которую помешают на 20 мин в сушильный шкаф для полного отделения пробы от фильтра. Затем чашку извлекают из шкафа. После охлаждения на воздухе пробу с фильтра переносят в чашку, которую повторно высушивают в сушильном шкафу до постоянной массы. Охлажденную в эксикаторе чашку с пробой взвешивают.

А.3.3 Обработка результатов

Растворимость в кислотах 5*, %, вычисляют по формуле

т. —

5 = —— «I где /П| — масса навески до обработки кислотами, г;

m2 — масса навески после обработки кислотами, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений. Допускаемые расхождения между результатами двух параллельных измерений при доверительной вероятности Р " 0,95 не должны превышать приведенных в таблице АЛ.

Таблица АЛ

Растворимость в кислотах, | Абсолютное допускаемое |

% | расхождение, % |

От 0,5 до 2,0 включ. | 0,30 |

Св. 2,0 » 5,0 » | 0,40 |

» 5,0 » 10,0 » | 0,50 |

При несоблюдении этих требований проводят повторные измерения.

ПРИЛОЖЕНИЕ Б (справочное)

Основные требования, предъявляемые к ситам для испытаний

Б.1 Основные требования, предъявляемые к ситам для испытаний по (2), приведены в таблице Б.1

Табл и ца Б.1

Номер сита | Номинальный размер ячейки в свету, мм | Предельное отклонение среднего размера ячейки в свету от номинального, мм | Номинальный диаметр проволоки, мм |

8 | 2,36 | ±0,080 | 1,000 |

12 | 1,70 | ±0,060 | 0,800 |

16 | 1,18 | ±0,045 | 0,630 |

18 | 1,00 | ±0,040 | 0,560 |

20 | 0,85 | ±0,035 | 0,500 |

25 | 0,71 | ±0,030 | 0,450 |

30 | 0,60 | ±0,025 | 0,400 |

35 | 0,50 | ±0,020 | 0,315 |

40 | 0,425 | ±0,019 | 0,280 |

50 | 0,30 | ±0,014 | 0,200 |

60 | 0,25 | ±0,012 | 0,160 |

70 | 0,212 | ±0,010 | 0,140 |

100 | 0,15 | ±0,008 | 0,100 |

Б. 1.1 Сита изготовляют из проволочных тканых полотен с квадратными ячейками и с плоским плетением. Для изготовления полотен используют проволоку из нержавеющей стали, латуни, бронзы или других аналогичных материалов без покрытия.

Плетение полотна должно быть жестким, без видимых дефектов.

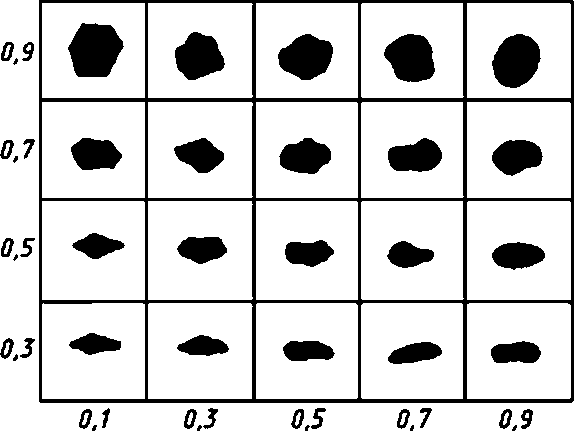

Б. 1.2 Средний размер ячейки в свету измеряют, как показано на рисунке Б.1 в горизонтальном направлении х и вертикальном у относительно центра ячейки.

Каждое из измеренных значений должно соответствовать номинальному размеру ячейки в свету с учетом предельного отклонения (таблица Б.1).

Б. 1.3 Средний диаметр проволоки измеряют, как показано на рисунке Б.1.

Допускаемое отклонение от номинального диаметра каждого из измеренных значений не должно превышать ±15 % (таблица Б.1).

Рисунок Б.1 — Схема измерений размеров ячейки и проволоки

ПРИЛОЖЕНИЕ В (справочное)

Библиография

[1] API RP-60—95 Рекомендуемые методы испытаний пропантов высокой прочности, используемых в гидроразрыве пласта

[2] ASTM Е 11—95 Стандартная спецификация проволок и сит для испытаний

УДК 666.762:006.354 ОКС 81.080 И25 ОКП 15 2200

Ключевые слова: алюмосиликатные пропанты, гранулированные порошки, фракция, сито, гранулометрический состав

Редактор Р.С. Федорова Технический редактор Н.С. Гришанова Корректор ЕЛ. Ду.чънева Компьютерная верстка Л-А. Круговой

Иад. лиц. № 02354 от 14.07.2000. Сдано в набор 27.06.2001. Подписано в печать 20.07.2001. Усл. печ. л. 1,40. Уч.-иэд. л. 0,93. Тираж 360 экз. С 1573. Зак. 710.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”, 103062, Москва, Лялин пер., 6.

Плр № 080102