ГОСТ Р 53066-2008

Группа И22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Огнеупоры для разливки стали

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ СТОПОРНЫЕ

Технические условия

Refractories for steel pouring. Stopper refractories. Specifications

ОКС 81.080

ОКП 15 5000

15 8000

Дата введения 2009-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-технический центр "Огнеупоры" (ООО "НТЦ "Огнеупоры")

ВНЕСЕН Техническим комитетом по стандартизации ТК 9 "Огнеупоры"

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 декабря 2008 г. N 444-ст

ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на огнеупорные стопорные изделия (далее - изделия) для разливки стали из ковша: стопорную трубку, пробку, стакан, вкладыш к стакану и гнездовой кирпич.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53065.2-2008 Огнеупорные изделия с общей пористостью менее 45%. Метод определения предела прочности при сжатии при комнатной температуре. Часть 2. Испытание с применением прокладок

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 17.0.0.01-76 Система стандартов в области охраны природы и улучшения использования природных ресурсов. Основные положения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 2409-95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения оксида железа (III)

ГОСТ 2642.8-97 Огнеупоры и огнеупорное сырье. Методы определения оксида магния

ГОСТ 4069-69 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

ГОСТ 4070-2000 (ИСО 1893-89) Огнеупоры. Метод определения температуры деформации под нагрузкой

ГОСТ 5402.1-2000 (ИСО 2478-87) Изделия огнеупорные с общей пористостью менее 45%. Метод определения остаточных изменений размеров при нагреве

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 24717-2004 Огнеупоры и огнеупорное сырье. Маркировка, упаковка, транспортирование и хранение

ГОСТ 28833-90 Дефекты огнеупорных изделий. Термины и определения

ГОСТ 28874-2004 Огнеупоры. Классификация

ГОСТ 30762-2001 Изделия огнеупорные. Методы измерений геометрических размеров, дефектов формы и поверхностей

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28833, ГОСТ 28874, а также следующий термин с соответствующим определением:

3.1 рабочая поверхность изделия: Поверхность, находящаяся в контакте с расплавом металла или шлака, включая все места стыка изделий и винтовую нарезку пробки.

4 Марки

4.1 Изделия подразделяют на марки, указанные в таблице 1.

Таблица 1

Марка | Характеристика | Вид изделия |

ШСТ-32 | Шамотная стопорная трубка с массовой долей Al | Стопорная трубка (трубка) |

ШСТ-35 | Шамотная стопорная трубка с массовой долей Al | |

МЛСТ-63 | Муллитовая стопорная трубка с массовой долей Al | |

МКСТ-73 | Муллитокорундовая стопорная трубка с массовой долей Al | |

МКСТТ-73 | Муллитокорундовая стопорная трубка термостойкая с массовой долей Al | |

МКБСТ-75 | Муллитокорундовая на основе боксита стопорная трубка с массовой долей Al | |

МКСТ-90 | Муллитокорундовая стопорная трубка с массовой долей Al | |

ШСП-32 | Шамотная стопорная пробка с массовой долей Al | Стопорная пробка (пробка) |

ШСП-34 | Шамотная стопорная пробка с массовой долей Al | |

МКСП-72 | Муллитокорундовая стопорная пробка с массовой долей Al | |

МКСПА-72 | Муллитокорундовая стопорная пробка для продувки стали аргоном с массовой долей Al | |

МКСП-88 | Муллитокорундовая стопорная пробка с массовой долей Al | |

ШСС-32 | Шамотный стопорный стакан с массовой долей Al | Стопорный стакан (стакан) |

ШСС-34 | Шамотный стопорный стакан с массовой долей Al | |

МЛСС-62 | Муллитовый стопорный стакан с массовой долей Al | |

МКСС-72 | Муллитокорундовый стопорный стакан с массовой долей Al | |

МКСС-90 | Муллитокорундовый стопорный стакан с массовой долей Al | |

ПСС-90 | Периклазовый стопорный стакан с массовой долей MgO не менее 90% | |

ПСВ-90 | Периклазовый стопорный вкладыш с массовой долей MgO не менее 90% | Стопорный |

ШСГ-32 | Шамотный стопорный гнездовой кирпич с массовой долей Al | Стопорный |

МЛСГ-62 | Муллитовый стопорный гнездовой кирпич с массовой долей Al |

5 Форма и размеры изделий

5.1 Форма и размеры изделий должны соответствовать указанным на рисунках 1-9 и в таблицах 2-10.

Допускается по соглашению сторон изготовлять изделия других форм и размеров по чертежам заказчика с указанием предельных отклонений по размерам.

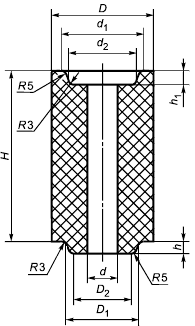

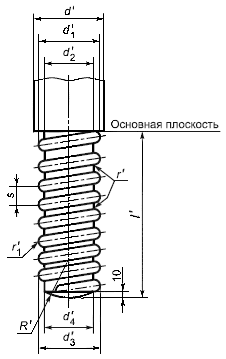

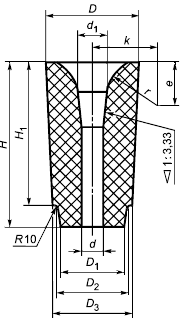

Рисунок 1 - Стопорная трубка номеров 1-8

Таблица 2 - Размеры стопорной трубки

В миллиметрах

Номер | Номер применяемой пробки | |||||||||

1 | 300 | 10 | 13 | 100 | 67 | 63 | 40 | 72 | 67 | 9 |

2 | 300 | 14 | 17 | 125 | 81 | 75 | 48 | 86 | 79 | 10 |

3 | 300 | 18 | 21 | 140 | 94 | 88 | 54 | 100 | 93 | 11 |

4 | 300 | 18 | 21 | 160 | 106 | 100 | 60 | 111 | 104 | 12 |

5 | 300 | 23 | 26 | 180 | 125 | 115 | 64 | 129 | 119 | 13 |

6 | 300 | 23 | 34 | 180 | 125 | 115 | 64 | 129 | 115 | 13 |

7 | 270 | 23 | 26 | 200 | 125 | 115 | 64 | 129 | 119 | 14 |

8 | 270 | 23 | 34 | 200 | 125 | 115 | 64 | 129 | 115 | 14 |

Примечания 1 Высота 2 По соглашению сторон допускается изготовлять стопорные трубки: номеров 1-8 - высотой 150, 200, 250 мм и другим внутренним диаметром | ||||||||||

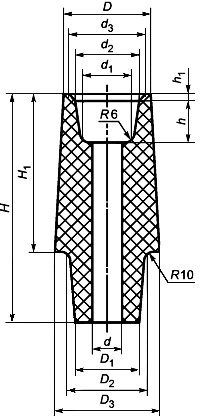

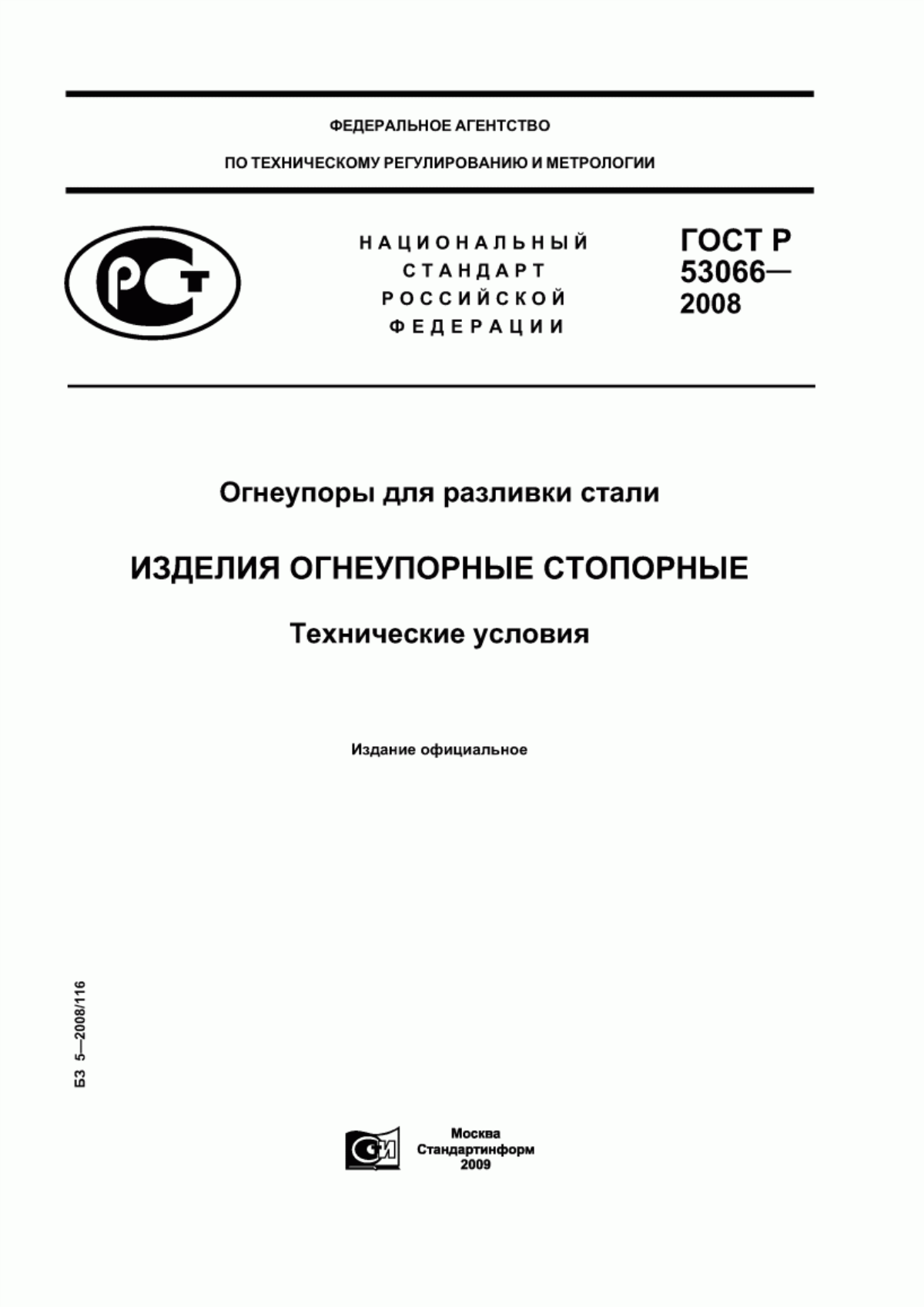

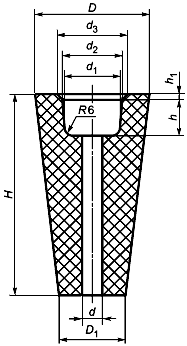

Рисунок 2 - Стопорная пробка номеров 9-14

Таблица 3 - Размеры стопорной пробки

В миллиметрах

Номер | |||||||||||||||||

9 | 125 | 10 | 100 | 67 | 63 | 34 | 24 | 32 | 22 | 72 | 12 | 2,8 | 2,6 | 47,5 | 27 | 97 | 31 |

10 | 140 | 14 | 125 | 81 | 75 | 40 | 30 | 38 | 28 | 91 | 12 | 2,8 | 2,6 | 57,5 | 45 | 126 | 51 |

11 | 160 | 18 | 140 | 94 | 88 | 48 | 36 | 46 | 34 | 100 | 16 | 3,7 | 3,6 | 67,5 | 54 | 140 | 60 |

12 | 180 | 18 | 160 | 106 | 100 | 55 | 43 | 52 | 40 | 115 | 16 | 3,7 | 3,6 | 77,5 | 62 | 160 | 69 |

13 | 200 | 23 | 180 | 125 | 115 | 55 | 43 | 52 | 40 | 120 | 16 | 3,7 | 3,6 | 77,5 | 62 | 166 | 69 |

14 | 200 | 23 | 200 | 125 | 115 | 55 | 43 | 52 | 40 | 120 | 16 | 3,7 | 3,6 | 77,5 | 62 | 166 | 69 |

Примечания 1 Верхний виток нарезки пробки следует обрезать так, чтобы исключить образование острых углов. 2 Допускается изготовлять пробку: - без паза в верхней части винтовой нарезки; - с цилиндрическим пояском высотой до 20 мм в верхней части конической поверхности по диаметру - с цилиндрическим пояском высотой до 5 мм на переходе от конической к сферической части; - с выступающим или утопленным сферическим следом от выталкивателя пресс-формы высотой не более 1 мм в нижней части. 3 Металлургическим предприятиям для собственного потребления допускается изготовлять пробки с анкерным или болтовым креплением. | |||||||||||||||||

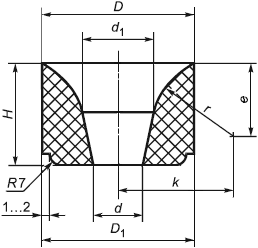

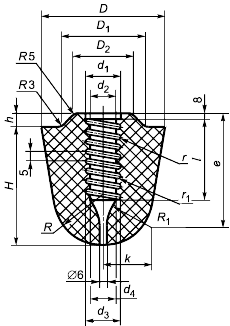

Рисунок 3 - Стопорная пробка номеров 15-23

Таблица 4 - Размеры стопорного стакана

В миллиметрах

Номер | Номер применяемой пробки | ||||||||

15 | 140 | 140 | 112 | 24 | 50 | 35 | 34 | 60 | 9 |

26 | |||||||||

28 | |||||||||

30 | |||||||||

32 | |||||||||

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | 52 | ||||||||

16 | 240 | 160 | 120 | 20 | 65 | 35 | 34 | 67 | 11 |

22 | |||||||||

24 | |||||||||

26 | |||||||||

28 | |||||||||

30 | |||||||||

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

70 | 72 | ||||||||

17 | 300 | 160 | 127 | 25 | 60 | 35 | 34 | 65 | 10, 11 |

30 | |||||||||

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | 62 | ||||||||

70 | 72 | ||||||||

18 | 360 | 160 | 120 | 30 | 65 | 40 | 37 | 72 | 11 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

70 | 72 | ||||||||

19 | 140 | 140 | 112 | 30 | 58 | 35 | 34 | 64 | 10 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

60 | 62 | ||||||||

20 | 300 | 160 | 127 | 30 | 68 | 35 | 34 | 69 | 10, 11 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

65 | |||||||||

70 | 72 | ||||||||

21 | 360 | 160 | 120 | 30 | 68 | 55 | 51 | 88 | 12, 13, 14 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

65 | |||||||||

70 | 72 | ||||||||

22 | 240 | 180 | 140 | 30 | 71 | 50 | 46 | 85 | 11 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

65 | |||||||||

70 | 72 | ||||||||

23 | 370 | 210 | 146 | 30 | 67 | 90 | 86 | 120 | 12, 13, 14 |

35 | |||||||||

40 | |||||||||

45 | |||||||||

50 | |||||||||

55 | |||||||||

60 | |||||||||

70 | 82 | 65 | 64 | 105 | |||||

80 | |||||||||

90 | 102 | 54 | 54 | 105 | |||||

100 | |||||||||

Примечание - Допускается по соглашению сторон изготовлять стакан с выступом шириной до 3 мм при переходе конической поверхности внутреннего канала к цилиндрической. | |||||||||

Рисунок 4 - Стопорный стакан номер 24

Таблица 5 - Размеры стопорного стакана

В миллиметрах

Номер стопор- | Номер применяя- | |||||||||||

24 | 370 | 320 | 210 | 146 | 152 | 180 | 30 | 67 | 90 | 86 | 120 | 12, 13, 14 |

35 | ||||||||||||

40 | ||||||||||||

45 | ||||||||||||

50 | ||||||||||||

55 | ||||||||||||

60 | ||||||||||||

70 | 82 | 65 | 4 | 105 | ||||||||

80 | ||||||||||||

90 | 102 | 54 | 54 | 105 | ||||||||

100 |

Рисунок 5 - Стопорный стакан номеров 25-30

Таблица 6 - Размеры стопорного стакана

В миллиметрах

Номер | Номер применяемых | ||||||||||

вкладыша | пробки | ||||||||||

25 | 200 | 60 | 8 | 125 | 95 | 30 | 75 | 80 | 106 | 35 | 9 |

35 | |||||||||||

40 | |||||||||||

26 | 140 | 60 | 8 | 140 | 112 | 30 | 75 | 80 | 106 | 35 | 9 |

35 | |||||||||||

40 | |||||||||||

27 | 240 | 65 | 12 | 160 | 120 | 25 | 98 | 102 | 140 | 36 | 10, 11 |

30 | |||||||||||

35 | |||||||||||

40 | |||||||||||

45 | |||||||||||

50 | |||||||||||

55 | |||||||||||

60 | |||||||||||

28 | 300 | 65 | 12 | 160 | 127 | 25 | 98 | 102 | 140 | 36 | 10, 11 |

30 | |||||||||||

35 | |||||||||||

40 | |||||||||||

45 | |||||||||||

50 | |||||||||||

55 | |||||||||||

60 | |||||||||||

29 | 360 | 65 | 12 | 160 | 120 | 30 | 98 | 102 | 140 | 36 | 10, 11 |

35 | |||||||||||

40 | |||||||||||

45 | |||||||||||

50 | |||||||||||

55 | |||||||||||

60 | |||||||||||

30 | 240 | 65 | 12 | 180 | 140 | 30 | 98 | 102 | 140 | 36 | 10, 11 |

35 | |||||||||||

40 | |||||||||||

45 | |||||||||||

50 | |||||||||||

55 | |||||||||||

60 | |||||||||||

Рисунок 6 - Стопорный стакан номеров 33, 34

Таблица 7 - Размеры стопорного стакана

В миллиметрах

Номер | Номер применяемых | |||||||||||||

вкла- | проб- | |||||||||||||

33 | 280 | 170 | 65 | 8 | 140 | 110 | 120 | 164 | 30 | 98 | 102 | 126 | 36 | 10, 11 |

35 | ||||||||||||||

40 | ||||||||||||||

45 | ||||||||||||||

50 | ||||||||||||||

55 | ||||||||||||||

60 | ||||||||||||||

34 | 360 | 250 | 65 | 8 | 140 | 110 | 120 | 175 | 30 | 98 | 102 | 126 | 35 | 10, 11 |

35 | ||||||||||||||

40 | ||||||||||||||

45 | ||||||||||||||

50 | ||||||||||||||

55 | ||||||||||||||

60 | ||||||||||||||

Примечание - Допускается в верхней и нижней частях наружной конической поверхности стакана цилиндрический поясок высотой до 15 мм, а при переходе от верхней конической поверхности к шейке стакана по диаметру | ||||||||||||||

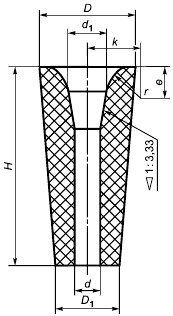

Рисунок 7 - Стопорный вкладыш номеров 35, 36

Таблица 8 - Размеры стопорного вкладыша к стакану

В миллиметрах

Номер стопорного вкладыша | Номер применяемых | |||||||||

стакана | пробки | |||||||||

35 | 57 | 30 | 71 | 76 | 43 | 35 | 29 | 56 | 25, 26 | 9 |

35 | ||||||||||

40 | ||||||||||

36 | 62 | 25 | 94 | 98 | 42 | 50 | 44 | 70 | 27-30, 33, 34 | 10, 11 |

30 | ||||||||||

35 | 52 | 45 | 39 | 70 | ||||||

40 | ||||||||||

45 | ||||||||||

50 | 62 | 40 | 32 | 70 | ||||||

55 | ||||||||||

60 | ||||||||||

Примечание - Допускается на верхней части наружной поверхности и конусной части внутренней поверхности вкладыша цилиндрический поясок высотой до 5 мм. | ||||||||||

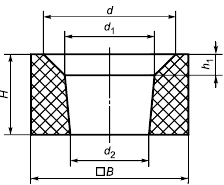

Рисунок 8 - Стопорный гнездовой кирпич номеров 37-44

Таблица 9 - Размеры стопорного гнездового кирпича

В миллиметрах

Номер стопорного гнездового кирпича | Номер применяемого стакана | ||||||

37 | 250 | 100 | 30 | 190 | 129 | 119 | 25 |

38 | 250 | 120 | 30 | 190 | 144 | 126 | 15, 19, 26 |

39 | 250 | 120 | 30 | 225 | 184 | 169 | 22, 30 |

40 | 300 | 150 | 40 | 240 | 184 | 166 | |

41 | 300 | 150 | 40 | 240 | 164 | 146 | 16, 27 |

42 | 300 | 150 | 40 | 240 | 164 | 152 | 17, 18, 20, 21, 28, 29 |

43 | 360 | 150 | 60 | 300 | 215 | 200 | 23 |

44 | 360 | 150 | 60 | 300 | 215 | 206 | 24 |

Рисунок 9 - Стопорный гнездовой кирпич номер 49

Таблица 10 - Размеры стопорного гнездового кирпича

В миллиметрах

Номер стопорного гнездового | Номер | ||||||

49 | 300 | 150 | 40 | 220 | 144 | 159 | 33, 34 |

5.1.1 Форма и размеры винтовой нарезки металлического стопорного штыря - в соответствии с приложением А.

5.1.2 Допускается для гнездового кирпича:

- радиус закругления вертикальных граней в наружных углах до 8 мм;

- цилиндрический поясок высотой до 10 мм на конусной части внутренней поверхности (по - для номеров 37- 44; по

и

- для номера 49).

5.1.3 Расчетные объем, масса и средняя кажущаяся плотность изделий приведены в приложении Б и не являются браковочным признаком.

5.2 Предельные отклонения размеров изделий должны соответствовать указанным в таблице 11.

Таблица 11

Размеры | Предельное отклонение размеров стопорных | ||||||||||||

трубки | пробки | стакана | вкла- | гнездового кирпича | |||||||||

мм | % | мм | % | мм | % | мм | мм | % | |||||

1 Диаметр изделия, мм: | |||||||||||||

- полусухого формования: | |||||||||||||

до | 50 | включ. | ±1 | - | ±1 | - | ±1 | - | ±1 | - | - | ||

св. | 50 | " | 100 | " | ±2 | - | ±2 | - | ±2 | - | ±1 | - | - |

" | 100 | - | ±2 | - | ±2 | ±2 | - | ±2 | - | ||||

- пластического формования: | |||||||||||||

до | 50 | включ. | ±2 | - | ±1 | - | ±1 | - | ±1 | - | - | ||

св. | 50 | " | 100 | " | ±2 | - | ±2 | - | ±2 | - | ±1 | - | - |

" | 100 | - | ±2 | - | ±2 | - | ±2 | - | - | ±2 | |||

2 Диаметр буртика и паза | ±1 | - | ±1 | - | - | - | - | - | - | ||||

3 Высота буртика ( | ±1 | - | ±1 | - | - | - | - | - | - | ||||

±1 | - | - | - | ±1 | - | - | ±1 | - | |||||

4 Высота гнезда под вкладыш ( | - | - | - | - | ±2 | - | - | - | - | ||||

5 Высота ( | |||||||||||||

до | 100 | включ. | - | - | - | - | - | - | +1; -2 | - | ±2 | ||

св. | 100 | " | 200 | " | - | ±3 | - | ±3 | ±5 | - | - | - | ±2 |

" | 200 | - | ±3 | - | ±3 | ±6 | - | - | - | ±2 | |||

Примечания 1 Предельное отклонение по диаметрам винтовой нарезки пробки - ±1 мм. 2 Гнездовой кирпич с плюсовым допуском по диаметру рекомендуется использовать со стаканом с плюсовым допуском, а гнездовой кирпич с минусовым допуском - соответственно со стаканом с минусовым допуском. | |||||||||||||

6 Технические требования

6.1 Изделия по физико-химическим показателям и показателям внешнего вида должны соответствовать требованиям, указанным в таблицах 12-16.

Таблица 12 - Физико-химические показатели и показатели внешнего вида стопорной трубки

Наименование показателя | Норма для марки | ||||||

ШСТ-32 | ШСТ-35 | МЛСТ-63 | МКСТ-73 | МКСТТ-73 | МКБСТ-75 | МКСТ-90 | |

1 Массовая доля, %: | |||||||

Al | 32 | 35 | 63 | 73 | 73 | 75 | 90 |

Fe | - | - | 1,3 | 1,1 | 1,5 | 2,2 | 0,8 |

2 Огнеупорность, °С, не ниже | 1690 | 1710 | - | ||||

3 Открытая пористость, %, не более: | |||||||

- полусухое прессование | 15-26 | 16-21 | 16-20 | 24 | 17-22 | 24 | |

- пластическое формование | 19-26 | - | - | - | - | - | |

4 Остаточное изменение размеров, %, не более, при температуре, °С: | |||||||

1350 | 0,3 | - | - | - | - | ||

1400 | - | 0,1 | 0,3 | 0,1 | - | ||

1500 | - | - | - | - | 0,1 | ||

5 Термическая стойкость, число теплосмен, не менее | 1 | 2 | 3 | 2 | |||

6 Овальность, мм, не более, при диаметре, мм: | |||||||

до 100 включ. | 1 | 1 | |||||

св. 100 | 2 | 1 | |||||

7 Кривизна по высоте изделия, мм, не более | 2 | 1 | |||||

8 Скошенность, мм, не более | 1 | ||||||

9 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, шириной св. 0,3 до 0,5 мм, длиной, мм, не более: | |||||||

- на рабочей поверхности | 25 | 20 | |||||

- на нерабочей поверхности | 40 | 25 | |||||

10 Трещины | Не допускаются | ||||||

Примечание - Разность максимального и минимального значений отрытой пористости в одной партии изделий марок ШСТ-32 и ШСТ-35 не должна превышать 6%. | |||||||

Таблица 13 - Физико-химические показатели и показатели внешнего вида стопорной пробки

Наименование показателя | Норма для марки | ||||

ШСП-32 | ШСП-34 | МКСП-72 | МКСПА-72 | МКСП-88 | |

1 Массовая доля, %: | |||||

Al | 32 | 34 | Св. 72 | 88 | |

Fe | - | - | 1,2 | 0,8 | |

2 Огнеупорность, °С, не ниже | 1690 | 1710 | - | ||

3 Открытая пористость, %: | |||||

- полусухое прессование | 15-20 | 15-20 | 16-21 | ||

- пластическое формование | 18-23 | 18-22 | - | ||

4 Температура начала размягчения, °С, не ниже: | |||||

- полусухое прессование | 1320 | - | |||

- пластическое формование | 1350 | ||||

5 Термическая стойкость, число теплосмен, не менее | 1 | 3 | 1 | 3 | |

6 Отбитость глубиной, мм, не более: | |||||

- на рабочей поверхности и в местах сопряжения пробки со стаканом и вкладышем | Не допускается | ||||

- на внешней кромке торцов | 3 | 5 | 3 | ||

7 Выплавки отдельные диаметром, мм, не более: | |||||

- на рабочей поверхности | 3 | 5 | 3 | ||

- в местах сопряжения пробки со стаканом и вкладышем | Не допускаются | ||||

8 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, длиной, мм, не более | Не допускаются | 30 | Не допуска- | ||

9 Трещины | Не допускаются | ||||

Примечание - Для пробки номер 9 температуру начала размягчения не определяют. | |||||

Таблица 14 - Физико-химические показатели и показатели внешнего вида стопорного стакана

Наименование показателя | Норма для марки | ||||||

ШСС-32 | ШСС-34 | МЛСС-62 | МКСС-72 | МКСС-90 | ПСС-90 | ||

1 Массовая доля, %: | |||||||

Al | 32 | 34 | Св. 62 | Св. 72 | 90 | - | |

Fe | - | - | 1,5 | 1,5 | 0,8 | - | |

MgO, не менее | - | - | - | - | - | 90 | |

2 Огнеупорность, °С, не ниже | 1690 | 1710 | - | ||||

3 Открытая пористость, %, не более | 22 | 20 | 24 | 26 | |||

4 Температура начала размягчения, °С, не ниже | 1350 | - | 1500 | 1660 | - | ||

5 Предел прочности при сжатии, Н/мм | - | 25 | |||||

6 Отбитость, мм, не более: | |||||||

- на рабочей поверхности | 3 | ||||||

- в местах сопряжения стакана с пробкой | Не допускается | ||||||

- на нерабочей поверхности: | |||||||

глубиной | 10 | ||||||

длиной | 15 | ||||||

в количестве, шт. | 2 | ||||||

7 Отдельные выплавки диаметром, мм, не более: | |||||||

- на рабочей поверхности | 3 | ||||||

- в местах сопряжения стакана с пробкой | Не допускается | ||||||

- на нерабочей поверхности | 5 | ||||||

8 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, длиной, мм, не более: | |||||||

- на рабочей поверхности | Не допускаются | ||||||

- на нерабочей поверхности | 40 | ||||||

- в нижней части гнезда под вкладыш у стакана номеров 25-30, 33, 34 и в месте сопряжения наружной конической части и шейки стакана номер 24 | 25 | ||||||

9 Трещины | Не допускаются | ||||||

Примечание - Допускается изготовлять стаканы номеров 19-24 марки ПСС-90 с открытой пористостью не более 29% и пределом прочности при сжатии не менее 20 Н/мм | |||||||

Таблица 15 - Физико-химические показатели и показатели внешнего вида стопорного вкладыша

Наименование показателя | Норма для марки ПСВ-90 |

1 Массовая доля MgO, % , не менее | 90 |

2 Открытая пористость, %, не более | 23 |

3 Отбитость, мм, не более: | |

- на рабочей поверхности | 3 |

- в местах сопряжения вкладыша с пробкой | Не допускается |

- на нерабочей поверхности: | |

глубиной | 5 |

длиной | 10 |

в количестве, шт. | 2 |

4 Выплавки отдельные диаметром, мм, не более: | |

- на рабочей поверхности | 3 |

- в местах сопряжения вкладыша с пробкой | Не допускаются |

- на нерабочей поверхности | 5 |

5 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, длиной, мм, не более: | |

- на рабочей поверхности | Не допускаются |

- на нерабочей поверхности | 40 |

6 Трещины | Не допускаются |

Таблица 16 - Физико-химические показатели и показатели внешнего вида стопорного гнездового кирпича

Наименование показателя | Норма для марки | |

ШСГ-32 | МЛСГ-62 | |

1 Массовая доля, %: | ||

Al | 32 | Св. 62 |

Fe | - | 1,5 |

2 Огнеупорность, °С, не ниже | 1690 | - |

3 Открытая пористость, %, не более | 23 | 24 |

4 Предел прочности при сжатии, Н/мм | 15 | 25 |

5 Температура начала размягчения, °С, не ниже | - | 1450 |

6 Остаточное изменение размеров при температуре 1500 °C, %, не более | - | 0,4 |

7 Отбитость, мм, не более: | ||

- на рабочей поверхности | 4 | |

- на нерабочей поверхности: | ||

глубиной | 10 | |

длиной | 30 | |

в количестве, шт. | 3 | |

8 Выплавки отдельные диаметром, мм, не более: | ||

- на рабочей поверхности | 5 | |

- на нерабочей поверхности | 8 | |

9 Посечки поверхностные отдельные, не образующие сетки и не пересекающие кромки торцовых поверхностей, длиной, мм, не более: | ||

- на рабочей поверхности | 30 | |

- на нерабочей поверхности | 50 | |

10 Трещины длиной, мм, не более: | ||

- на рабочей поверхности | Не допускаются | |

- на нерабочей поверхности | 40 | |

Примечание - Показатели "остаточное изменение размеров при нагреве" и "температура начала размягчения изделий" определяют по соглашению сторон. | ||

6.2 Не допускается наличие выступающих и выкрашивающихся зерен на рабочей поверхности изделий, а также налипов и загрязнений в канале изделия.

6.3 Плотность стыка стопорного устройства "пробка-стакан" должна обеспечиваться формой изделий. Зазор между рабочей частью пробки и седловиной стакана или вкладыша к стакану не должен превышать 0,3 мм.

6.4 Изделия в изломе (разрезе) должны иметь однородное строение. Не допускается наличие трещин, пустот, слоистой структуры, черной сердцевины шириной более 10 мм в шамотных изделиях.

6.4.1 Допускается на поверхности излома неравномерная окраска и отдельные посечки размерами, указанными в таблице 17.

Таблица 17 - Размеры посечек в изломе изделий

В миллиметрах

Вид стопорного изделия | Размер посечки, не более | |

ширина | длина | |

Трубка | 0,5 | 15 |

Пробка | 0,3 | 15 |

Стакан и вкладыш | 0,3 | 30 |

Гнездовой кирпич | 0,5 | 15 |

6.5 Маркировка изделий - по ГОСТ 24717 с дополнением по 6.5.1-6.5.2.

6.5.1 При маркировке стаканов и вкладышей дополнительно наносят размер диаметра сталеразливочного канала.

6.5.2 Маркировку на поверхность стакана наносят одним из следующих способов: вдавливанием специального штампа с маркировочными знаками; нанесением маркировочных знаков несмываемой краской; наклеиванием этикетки с маркировочными знаками.

6.6 Упаковка изделий - по ГОСТ 24717.

По соглашению сторон допускаются другие способы упаковывания и материалы, обеспечивающие сохранность изделий при транспортировании и хранении.

7 Требования безопасности и охрана окружающей среды

7.1 Изделия пожаро- и взрывобезопасны.

7.2 Изделия не являются радиоактивными. Максимальное значение эффективной удельной активности природных радионуклидов в изделиях не должно превышать 740 Бк/кг по санитарным правилам [1].

7.3 При транспортировании, хранении и применении изделия не выделяют вредных и токсичных веществ. По степени воздействия на организм человека изделия относятся к четвертому классу опасности по ГОСТ 12.1.005. Масса пыли в воздухе рабочей зоны производственных помещений не должна превышать предельно допустимой концентрации (ПДК) 6 мг/м по гигиеническим нормативам [2].

7.4 При погрузочно-разгрузочных работах следует соблюдать общие требования безопасности по ГОСТ 12.3.009.

7.5 При применении изделий должны соблюдаться требования стандартов по охране окружающей среды - ГОСТ 17.0.0.01, ГОСТ 17.2.3.02.

8 Правила приемки

8.1 Правила приемки - по ГОСТ 8179 с дополнениями по 8.2-8.5.1.

8.2 Объем партии изделий:

- шамотных стопорных трубок - не более 75 т; высокоглиноземистых - не более 40 т;

- пробок, стаканов и вкладышей - не более 2000 шт.;

- гнездовых кирпичей - не более 4000 шт.;

- комплектов (пробка и стакан) - не более 2000 шт.

8.3 При приемке изделий, прошедших предварительную разбраковку, применяют следующие планы контроля:

- номер 2 - для стопорных трубок и пробок;

- номер 1а - для остальных изделий.

Для изделий, не прошедших предварительную разбраковку, применяют план контроля номер 5.

8.4 При проверке соответствия качества изделий требованиям настоящего стандарта периодичность проведения испытаний должна соответствовать требованиям таблицы 18.

Таблица 18

Наименование показателя | Периодичность проведения испытаний |

1 Показатели внешнего вида, в т.ч. плотность стыка стопорного устройства "пробка-стакан" | От каждой партии |

2 Размеры | От каждой партии |

3 Строение в изломе (разрезе) | От каждой партии |

4 Химический состав: | |

- шамотной стопорной трубки, периклазовых стакана и вкладыша | От каждой десятой партии |

- шамотных изделий (пробка, стакан, гнездовой кирпич) | От каждой пятой партии |

- высокоглиноземистых изделий (стопорные трубка, пробка, стакан, гнездовой кирпич) | От каждой второй партии |

5 Огнеупорность | От каждой пятой партии |

6 Открытая пористость | От каждой партии |

7 Предел прочности при сжатии | От каждой партии |

8 Температура начала размягчения | От каждой третьей партии |

9 Остаточное изменение размеров при нагреве | От каждой второй партии |

10 Термическая стойкость: | |

- шамотной стопорной трубки | От каждой третьей партии |

- высокоглиноземистой стопорной трубки | От каждой второй партии |

- пробки | От каждой партии |

8.5 При проверке готовых изделий измерению подлежат следующие размеры:

стопорная трубка - ,

,

,

,

(рисунок 1, таблица 2);

пробка - ,

,

,

(рисунок 2, таблица 3);

стакан - ,

,

,

(рисунки 3, 4, таблицы 4 и 5);

стакан - ,

,

,

,

,

,

(рисунки 5, 6, таблицы 6, 7);

вкладыш - ,

,

,

(рисунок 7, таблица 8);

гнездовой кирпич - ,

,

,

,

,

(рисунки 8, 9, таблицы 9, 10).

8.5.1 Размеры изделий, не указанные в 8.5, контролю не подлежат. Их точность обеспечивается пресс-оснасткой и технологией производства.

9 Методы контроля

9.1 Массовую долю AlO

, Fe

O

, MgO определяют по ГОСТ 2642.0, ГОСТ 2642.4, ГОСТ 2642.5, ГОСТ 2642.8.

Допускается применение других аттестованных методов анализа, обеспечивающих требуемую точность определения.

9.2 Огнеупорность изделий определяют по ГОСТ 4069.

9.3 Открытую пористость изделий определяют по ГОСТ 2409.

9.4 Предел прочности при сжатии изделий определяют по ГОСТ Р 53065.2.

9.5 Температуру начала размягчения изделий определяют по ГОСТ 4070.

9.6 Остаточное изменение размеров при нагреве изделий определяют по ГОСТ 5402.1.

9.7 Термическую стойкость стопорных трубок и пробок определяют в соответствии с приложением В.

9.8 Размеры изделий измеряют по ГОСТ 30762 с дополнениями по 9.8.1-9.8.8.

9.8.1 Измерения геометрических размеров изделий проводят с помощью средств измерений и вспомогательных устройств по ГОСТ 30762, а также штангенглубиномера по ГОСТ 162 и штангенрейсмаса по ГОСТ 164.

Выбор средств измерений - в зависимости от требуемой точности результатов измерений.

9.8.2 Размеры пробки, кроме высоты , измеряют, предварительно установив ее сферической частью в стакан-шаблон или подставку, позволяющую удерживать пробку в устойчивом вертикальном положении.

9.8.3 Диаметры изделий измеряют штангенциркулем или измерительной металлической линейкой по двум максимально удаленными точками окружности, ограничивающей торцовую поверхность изделия, в двух взаимно перпендикулярных направлениях.

9.8.3.1 При возникновении разногласий по значениям наружных диаметров изделий измерения выполняют в четырех взаимно перпендикулярных направлениях.

9.8.4 Высоту изделий конической формы измеряют одним из следующих способов:

- измерительную металлическую линейку вводят в канал изделия и проводят отсчет высоты по шкале с помощью вспомогательных устройств, например нижней грани поверочной стальной линейки, которую устанавливают на верхнюю торцовую поверхность изделия с противоположной стороны измерительной металлической линейки;

- штангенглубиномер вводят в канал изделия, прижимают рамку к верхней торцовой поверхности, опускают измерительную штангу до соприкосновения с плитой и проводят отсчет;

- изделие устанавливают на основание штангенрейсмаса, опускают рамку до соприкосновения измерительной ножки с верхней торцовой поверхностью изделия и проводят отсчет. Измерение выполняют один раз.

9.8.5 Высоту изделий цилиндрической формы измеряют вдоль образующей изделия два раза, по обе стороны оси симметрии, с помощью измерительной металлической линейки, фиксируя отсчет высоты по шкале линейки с помощью, например, нижней плоскости клина или щупа толщиной 1 мм.

9.8.6 Высоту буртика пробки измеряют два раза, по обе стороны оси симметрии, одним из следующих способов:

- измерительную металлическую линейку устанавливают на "плечико" пробки и отсчитывают высоту по шкале с помощью вспомогательного устройства, например, нижней грани поверочной стальной линейки, которую устанавливают на торцовую поверхность пробки с противоположной стороны измерительной металлической линейки;

- штангенглубиномер типа ШГ устанавливают штангой на "плечико" пробки, опускают рамку до соприкосновения с верхней торцовой поверхностью пробки и проводят отсчет высоты по шкале измерительной поверхности штанги.

Допускается измерять высоту буртика с помощью приспособления для контроля глубины и диаметров поверхностных дефектов по ГОСТ 30762.

Примечание - "Плечико" пробки - место стыка пробки с торцовой поверхностью стопорной трубки.

9.8.7 Высоту пробки определяют как разность между общей высотой изделия

![]() и высотой буртика

и высотой буртика .

Измерение общей высоты изделия проводят с помощью штангенрейсмаса. Пробку торцовой поверхностью устанавливают на основание штангенрейсмаса, опускают рамку до соприкосновения измерительной ножки со сферической поверхностью пробки и проводят отсчет общей высоты изделия ![]() . Измерение выполняют один раз.

. Измерение выполняют один раз.

Высоту буртика измеряют по 9.8.6.

9.8.8 Высоту буртика и глубину паза стаканов измеряют с помощью измерительной металлической линейки и вспомогательных устройств по ГОСТ 30762.

9.9 Кривизну изделий, овальность, скошенность, длину и ширину посечки (трещины), диаметр выплавок, глубину и длину отбитости измеряют по ГОСТ 30762 с дополнениями по 9.9.1-9.9.3.

9.9.1 Кривизну стопорной трубки измеряют на поверочной плите с помощью калиброванного металлического щупа-шаблона шириной 10 мм и толщиной, на 0,10 мм превышающей установленную норму. Щуп-шаблон вводят без усилия в зазор между плитой и изделием, слегка прижимая изделие к плите по середине и поворачивая его вокруг своей оси, при этом щуп-шаблон не должен входить в зазор между плитой и изделием.

9.9.2 Скошенность торцовой поверхности стопорной трубки измеряют с помощью клина или калиброванного щупа-шаблона шириной 10 мм и толщиной, на 0,10 мм превышающей установленную норму.

Поверочный слесарный угольник плотно прикладывают внутренней измерительной поверхностью к образующей изделия до соприкосновения опорной стороны угольника с контролируемой торцовой поверхностью изделия. Клин или щуп-шаблон вводят в зазор между торцовой поверхностью изделия и внутренней поверхностью опорной стороны угольника.

Поверочный слесарный угольник выбирают в зависимости от размеров контролируемых поверхностей изделия (например для стопорных трубок высотой от 270 до 300 мм и диаметром торцовой поверхности от 100 до 200 мм предпочтительно использовать угольник с высотой измерительной стороны, равной 250 мм, и длиной опорной стороны, равной 160 мм).

Размер зазора определяют по показанию клина относительно вертикальной грани угольника. При использовании щупа-шаблона он не должен входить в зазор.

9.9.3 Длину отбитости ребра изделия измеряют один раз измерительной металлической линейкой с фиксированием точки начала отсчета, например, нижней поверхностью клина или поверочного слесарного угольника, а длину отбитости кромки изделия в форме тела вращения измеряют один раз по хорде, соединяющей концы отбитого участка, измерительной металлической линейкой с фиксированием точки начала отсчета нижней поверхностью клина или поверочного слесарного угольника.

9.10 Плотность стыка стопорного устройства "пробка-стакан" измеряют щупом толщиной 0,35 мм. Щуп вводят без усилия в зазор между рабочей частью пробки и седловиной калиброванного металлического стакана-шаблона при вращении пробки вокруг оси симметрии (или между седловиной стакана или вкладыша и рабочей частью калиброванной металлической пробки при вращении ее вокруг оси симметрии). Щуп не должен входить в зазор.

9.11 Предельное отклонение по диаметрам винтовой нарезки пробки определяют навинчиванием пробки на калиброванный штырь-шаблон по приложению А.

9.12 Диаметр выплавки на рабочей поверхности стакана и винтовой нарезке пробки, длину посечки на нерабочей поверхности стопорной трубки и на нижней части выемки стакана под вкладыш, глубину отбитости на рабочей поверхности стакана и наличие отбитости на винтовой нарезке пробки, а также наличие посечки на рабочей поверхности стакана и на винтовой нарезке пробки оценивают визуально.

9.13 Строение в изломе (разрезе), маркировку и упаковку изделий оценивают визуально.

Поверхность излома (разреза) получают приложением ударной нагрузки или резкой.

10 Транспортирование и хранение

10.1 Транспортирование и хранение - по ГОСТ 24717.

10.2 Срок хранения изделий не ограничен при соблюдении правил транспортирования и хранения.

Приложение А

(обязательное)

Форма и размеры винтовой нарезки металлического стопорного штыря

А.1 Форма и размеры винтовой нарезки металлического стопорного штыря должны соответствовать указанным на рисунке А.1 и в таблице А.1.

Рисунок А.1 - Винтовая нарезка металлического стопорного штыря

Таблица А.1 - Размеры винтовой нарезки стопорного штыря

В миллиметрах

Номер штыря | Применяемый номер стопорной | |||||||||||

трубки | пробки | |||||||||||

1 | 33 | 31 | 21 | 29 | 19 | 9 | 12 | 3,0 | 2,0 | 95 | 1 | 9 |

2 | 40 | 37 | 27 | 35 | 25 | 13 | 12 | 3,0 | 2,0 | 115 | 2 | 10 |

3 | 46 | 45 | 33 | 43 | 31 | 17 | 16 | 4,0 | 2,8 | 124 | 3 | 11 |

4 | 52 | 52 | 40 | 49 | 37 | 22 | 16 | 4,0 | 2,8 | 140 | 4 | 12 |

5 | 56 | 52 | 40 | 49 | 37 | 22 | 16 | 4,0 | 2,8 | 145 | 5-8 | 13, 14 |

6 | 56 | 53 | 40 | 50 | 37 | 22 | 24 | 4,6 | 2,5 | 145 | 5-8 | 13, 14 |

Примечания 1 Нижний виток винтовой нарезки штыря обрезают так, чтобы исключить образование острого угла. 2 Длина винтовой нарезки 3 Допускается применять штырь номеров 5 и 6 диаметром | ||||||||||||

Приложение Б

(справочное)

Расчетные объем, масса и средняя кажущаяся плотность изделий

Б.1 Расчетные объем, масса и средняя кажущаяся плотность изделий приведены в таблицах Б.1-Б.5.

Таблица Б.1 - Стопорная трубка

Номер стопорной трубки | Объем, см | Масса, кг, изделия марки | |||

ШСТ-32 | ШСТ-35 | МЛСТ-63, МКСТТ-73 | МКБСТ-75 | ||

при средней кажущейся плотности, г/см | |||||

2,00 | 2,40 | 2,50 | |||

1 | 1965 | 3,9 | 4,7 | 4,9 | |

2 | 3120 | 6,2 | 7,5 | 7,8 | |

3 | 3900 | 7,8 | 9,4 | 9,8 | |

4 | 5150 | 10,3 | 12,4 | 12,9 | |

5 | 6620 | 13,2 | 15,9 | 16,6 | |

6 | 6565 | 13,1 | - | - | |

7 | 7590 | 15,2 | 18,2 | 19,0 | |

8 | 7515 | 15,0 | 18,0 | - | |

Таблица Б.2 - Стопорная пробка

Номер стопорной пробки | Объем, см | Масса, кг, изделия марки | ||

ШСП-32 | ШСП-34 | МКСП-72 | ||

при средней кажущейся плотности, г/см | ||||

2,00 | 2,50 | |||

9 | 775 | 1,6 | 1,9 | |

10 | 1295 | 2,6 | 3,2 | |

11 | 1955 | 3,9 | 4,9 | |

12 | 2860 | 5,7 | 7,2 | |

13 | 3665 | 7,3 | 9,2 | |

14 | 4025 | 8,1 | 10,1 | |

Таблица Б.3 - Стопорный стакан

Номер стопорного стакана |

| Объем, см | Масса, кг, изделия марки | |||

ШСС-32, ШСС-34 | МЛСС-62 | МКСС-72 | ПСС-90 | |||

при средней кажущейся плотности, г/см | ||||||

2,00 | 2,40 | 2,60 | ||||

15 | 24 | 1570 | 3,1 | - | - | |

26 | 1565 | 3,1 | ||||

28 | 1555 | 3,1 | ||||

30 | 1550 | 3,1 | ||||

32 | 1540 | 3,1 | ||||

35 | 1530 | 3,1 | ||||

40 | 1505 | 3,0 | ||||

45 | 1470 | 2,9 | ||||

50 | 1430 | 2,9 | ||||

16 | 20 | 3320 | 6,6 | - | 8,0 | |

22 | 3310 | - | ||||

24 | 3295 | |||||

26 | 3270 | 6,5 | ||||

28 | 3265 | |||||

30 | 3250 | |||||

35 | 3205 | 6,4 | ||||

40 | 3155 | 6,3 | 7,6 | |||

45 | 3100 | 6,2 | - | |||

50 | 3035 | |||||

55 | 2965 | |||||

60 | 2900 | |||||

70 | 2755 | |||||

17 | 25 | 4510 | 9,0 | |||

30 | 4460 | 6,9 | ||||

35 | 4400 | 8,8 | 10,6 | |||

40 | 4340 | 8,7 | - | - | ||

45 | 4260 | 8,5 | 10,2 | |||

50 | 4180 | 8,4 | - | |||

55 | 4090 | 8,2 | ||||

60 | 3990 | 8,0 | ||||

70 | 3680 | 7,4 | ||||

18 | 35 | 5005 | 10,0 | - | ||

40 | 4915 | 9,8 | ||||

45 | 4825 | 9,6 | ||||

50 | 4720 | 9,4 | ||||

55 | 4605 | 9,2 | ||||

60 | 4505 | 9,0 | ||||

70 | 4300 | 8,6 | ||||

19 | 30 | 1500 | - | 3,9 | ||

35 | 1480 | 3,8 | ||||

40 | 1455 | 3,8 | ||||

45 | 1420 | 3,7 | ||||

50 | 1380 | 3,6 | ||||

60 | 1300 | 3,4 | ||||

20 | 30 | 4345 | 11,3 | |||

35 | 4310 | 11,2 | ||||

40 | 4260 | 11,1 | ||||

45 | 4195 | 10,9 | ||||

50 | 4115 | 10,7 | ||||

55 | 4025 | 10,5 | ||||

60 | 3920 | 10,2 | ||||

65 | 3795 | 9,9 | ||||

70 | 3600 | 9,4 | ||||

21 | 30 | 4915 | - | - | 12,8 | |

35 | 4865 | 12,6 | ||||

40 | 4800 | 12,5 | ||||

45 | 4720 | 12,3 | ||||

50 | 4630 | 12,0 | ||||

55 | 4515 | 11,7 | ||||

60 | 4385 | 11,4 | ||||

65 | 4240 | 11,0 | ||||

70 | 4100 | 10,7 | ||||

22 | 30 | 4300 | 11,2 | |||

35 | 4280 | 11,1 | ||||

40 | 4250 | 11,1 | ||||

45 | 4210 | 10,9 | ||||

50 | 4165 | 10,8 | ||||

55 | 4100 | 10,7 | ||||

60 | 4035 | 10,5 | ||||

65 | 3935 | 10,2 | ||||

70 | 3835 | 10,0 | ||||

23 | 30 | 8320 | 21,6 | |||

35 | 8270 | 21,5 | ||||

40 | 8205 | 21,3 | ||||

45 | 8130 | 21,1 | ||||

50 | 8040 | 20,9 | ||||

55 | 7930 | 20,6 | ||||

60 | 7810 | 20,3 | ||||

70 | 7580 | 19,7 | ||||

80 | 7350 | 19,1 | ||||

90 | 7260 | 18,8 | ||||

100 | 7130 | 18,5 | ||||

24 | 30 | 9455 | 24,6 | |||

35 | 9375 | 24,4 | ||||

40 | 9300 | 24,2 | ||||

45 | 9220 | 24,0 | ||||

50 | 9145 | 23,8 | ||||

55 | 9065 | 23,6 | ||||

60 | 8990 | 23,4 | ||||

70 | 8835 | 23,0 | ||||

80 | 8680 | 22,6 | ||||

90 | 8525 | 22,2 | ||||

100 | 8370 | 21,8 | ||||

25 | 30 | 1480 | 3,0 | - | - | |

35 | 1445 | 2,9 | ||||

40 | 1410 | 2,8 | ||||

26 | 30 | 1350 | 2,7 | |||

35 | 1330 | 2,7 | ||||

40 | 1310 | 2,6 | ||||

27 | 25 | 2985 | 6,0 | |||

30 | 2950 | 5,9 | ||||

35 | 2910 | 5,8 | ||||

40 | 2860 | 5,7 | ||||

45 | 2810 | 5,6 | ||||

50 | 2745 | 5,5 | ||||

55 | 2680 | 5,4 | ||||

60 | 2605 | 5,29 | ||||

28 | 25 | 4105 | 8,2 | |||

30 | 4055 | 8,1 | ||||

35 | 4000 | 8,0 | ||||

40 | 3935 | 7,9 | ||||

45 | 3860 | 7,7 | ||||

50 | 3775 | 7,6 | ||||

55 | 3685 | 7,4 | ||||

60 | 3585 | 7,2 | ||||

29 | 30 | 4735 | 9,5 | |||

35 | 4660 | 9,3 | ||||

40 | 4580 | 9,2 | ||||

45 | 4485 | 9,0 | ||||

50 | 4380 | 8,8 | ||||

55 | 4265 | 8,5 | ||||

60 | 4140 | 8,3 | ||||

30 | 30 | 4060 | 8,1 | |||

35 | 4020 | 8,0 | ||||

40 | 3970 | 7,9 | ||||

45 | 3920 | 7,8 | ||||

50 | 3855 | 7,7 | ||||

55 | 3790 | 7,6 | ||||

60 | 3715 | 7,4 | ||||

33 | 30 | 3500 | 7,0 | |||

35 | 3450 | 6,9 | ||||

40 | 3390 | 6,8 | ||||

45 | 3325 | 6,6 | ||||

50 | 3250 | 6,5 | 7,8 | - | ||

55 | 3165 | 6,3 | - | |||

60 | 3075 | 6,2 | ||||

34 | 30 | 5215 | 10,4 | - | ||

35 | 5140 | 10,3 | ||||

40 | 5055 | 10,1 | ||||

45 | 4960 | 9,9 | ||||

50 | 4855 | 9,7 | ||||

55 | 4735 | 9,5 | ||||

60 | 4605 | 9,2 | ||||

Таблица Б.4 - Стопорный вкладыш марки ПСВ-90

Номер стопорного вкладыша |

| Объем, см | Масса, кг, при средней кажущейся плотности, |

35 | 30 | 160 | 0,42 |

35 | 155 | 0,41 | |

40 | 150 | 0,40 | |

36 | 25 | 350 | 0,93 |

30 | 345 | 0,90 | |

35 | 280 | 0,74 | |

40 | 275 | 0,73 | |

45 | 270 | 0,72 | |

50 | 255 | 0,68 | |

55 | 245 | 0,65 | |

60 | 235 | 0,62 |

Таблица Б.5 - Стопорный гнездовой кирпич

Номер стопорного гнездового кирпича | Объем, см | Масса, кг, изделия марки | |

ШСГ-32 | МЛСГ-62 | ||

при средней кажущейся плотности, г/см | |||

2,00 | 2,40 | ||

37 | 4800 | 9,6 | - |

38 | 5550 | 11,1 | |

39 | 4625 | 9,2 | |

40 | 9440 | 18,9 | |

41 | 10135 | 20,3 | 24,3 |

42 | 10050 | 20,1 | 24,1 |

43 | 13205 | 26,4 | - |

44 | 13150 | 26,3 | |

49 | 10465 | 20,9 | |

Приложение В

(обязательное)

Определение термической стойкости стопорных трубок и пробок

В.1 Сущность метода

Метод состоит в определении числа теплосмен, выдержанных испытуемым изделием без разрушения на части при резкой смене температур от комнатной до 800 °C, с последующим охлаждением на воздухе.

В.2 Аппаратура

Электрическая вертикальная трубчатая печь внутренним диаметром 200-300 мм и высотой жаровой трубы 400 мм, обеспечивающая в процессе испытания автоматическое поддержание температуры (800±20) °C в рабочем пространстве печи.

Сушильный шкаф с температурой сушки не ниже 150 °C.

Приспособление для загрузки и выгрузки испытуемых изделий.

Термоэлектрический преобразователь с измерительным прибором класса точности 1,5.

В.3 Образцы для испытания

В.3.1 Порядок отбора и количество изделий для испытаний - по ГОСТ 8179, план контроля - номер 2.

В.3.2 Изделие перед испытанием выдерживают не менее 24 ч в сухом отапливаемом помещении или высушивают при температуре 110 °C - 130 °C в течение 1 ч. Когда испытания проводят непосредственно после обжига изделия, предварительную сушку или выдержку в помещении не проводят.

В.3.3 Стопорную трубку надевают на металлический стержень, а пробку - на штырь-держатель, резьба которого соответствует номеру испытуемого изделия.

В.4 Проведение испытания

В печь вводят термоэлектрический преобразователь так, чтобы его спай находился в рабочей зоне. Допускается термоэлектрический преобразователь устанавливать в рабочем пространстве печи через центр пода печи на высоту до 100 мм.

Электрическую печь разогревают до 800 °C, подготовленное изделие быстро загружают в печь и закрывают ее крышкой. Изделие с момента загрузки выдерживают в печи 15 мин в вертикальном подвешенном состоянии. Падение температуры после загрузки изделия не фиксируют. Через 15 мин нагретое изделие извлекают из печи и охлаждают на воздухе в подвешенном состоянии.

В.5 Обработка результатов

В.5.1 Термическую стойкость выражают в теплосменах, которые выдержало изделие при резкой смене температур от комнатной до 800 °C, с последующим охлаждением на воздухе в вертикальном подвешенном состоянии, не распадаясь на части, несмотря на наличие трещин, шелушения и сколов по торцам.

Теплосмену, при которой изделие распалось на части по сквозным трещинам, не учитывают.

В.5.2 При получении несоответствия хотя бы по одному результату испытаний проводят повторные испытания на удвоенном количестве изделий (6 шт.), взятых из той же выборки. Результаты повторных испытаний распространяют на всю партию.

В.5.3 Результаты испытаний записывают в журнал испытаний (протокол), в котором указывают:

- наименование организации, проводившей испытания;

- обозначение настоящего стандарта;

- дату проведения испытания;

- наименование изделия, марку и номер;

- номер партии;

- характер разрушения;

- количество теплосмен (800 °C, воздух);

- фамилию исполнителя.

8.5.4 При оценке партии изделий учитывают результаты определения термической стойкости каждого образца.

Библиография

[1] | Санитарные правила | Обращение с минеральным сырьем и материалами с повышенным содержанием природных радионуклидов | |

[2] | Гигиенические нормативы | Гигиенические нормативы. ПДК вредных веществ в воздухе рабочей зоны |

Электронный текст документа

и сверен по:

, 2009