ГОСТ 31175-2003

Группа И25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕРТЕЛИ ОГНЕУПОРНЫЕ

Методы испытаний

Refractory mortars. Methods of testing

МКС 81.080

ОКСТУ 1509

Дата введения 2005-01-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 9 "Огнеупоры"

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 24 от 5 декабря 2003 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Агентство "Азстандарт" |

Армения | AM | Армстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Госстандарт России |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Агентство "Узстандарт" |

Украина | UA | Госпотребстандарт Украины |

4 В настоящем стандарте учтены требования стандарта Великобритании BS 1902-91, часть 11 "Методы испытаний огнеупорных материалов. Часть 11. Мертели и обмазки" в части 4.2, 4.3, 5.4.1, 6.1, 7.1, 7.3 и приложения А, а также стандарта Германии DIN 1089-90, часть 3 "Огнеупорные материалы для коксовых печей. Мертель для кладки динасовых и шамотных изделий. Требования и испытания" в части 7.2

5 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 9 марта 2004 г. N 129-ст межгосударственный стандарт ГОСТ 31175-2003 введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 января 2005 г.

6 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на огнеупорные мертели и устанавливает методы испытаний показателей следующих свойств:

- физико-технических (плотность, огнеупорность, массовая доля влаги, зерновой состав);

- кладочных (консистенция);

- эксплуатационных (линейная усадка, предел прочности при изгибе мертеля и мертельного шва при комнатной температуре).

Номенклатуру показателей мертелей каждого вида устанавливают в нормативном документе на продукцию.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2211-65 (ИСО 5018-83) Огнеупоры и огнеупорное сырье. Методы определения плотности

ГОСТ 4069-69 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

ГОСТ 7328-2001 Гири. Общие технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26565-85 Огнеупоры неформованные. Методы отбора и подготовки проб

ГОСТ 27707-88 Огнеупоры неформованные. Метод определения зернового состава

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28584-90 Огнеупоры и огнеупорное сырье. Метод определения влаги

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 огнеупорный мертель: Смесь тонкозернистых огнеупорных порошков, предназначенная для заполнения швов и связывания огнеупорных изделий в кладке после добавления жидкости затворения и твердеющая на воздухе или при нагреве.

Примечание - В некоторых случаях мертель поставляют в готовом к применению виде.

3.2 жидкость затворения: Вода или другая жидкость, добавляемая к сухому мертелю для получения готового к применению мертеля.

4 Отбор и подготовка проб

4.1 Отбор и подготовка проб сухого мертеля - по ГОСТ 26565.

4.2 Подготовка проб затворенного мертеля

4.2.1 Аппаратура и приспособления

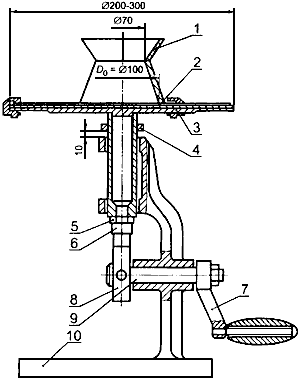

Смеситель механический или чаша для затворения из коррозионно-стойкого металла (рисунок 1).

Рисунок 1 - Чаша для затворения

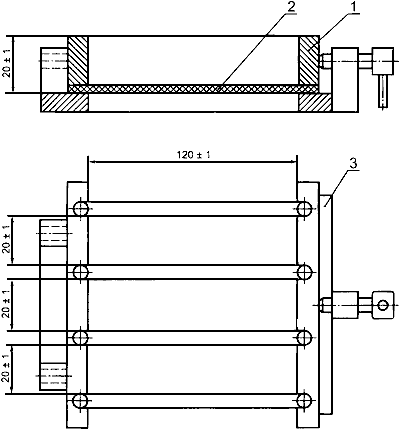

Лопатка для перемешивания из коррозионно-стойкого металла (рисунок 2).

Рисунок 2 - Лопатка для перемешивания

Весы лабораторные среднего класса точности по ГОСТ 24104.

Гири класса точности М по ГОСТ 7328.

Цилиндр мерный по ГОСТ 1770 с ценой деления 5 мл.

Термометр с ценой деления 1 °С по ГОСТ 28498.

4.2.2 К пробе сухого мертеля, отобранной по 4.1, добавляют жидкость затворения при постоянном перемешивании до однородной массы в механическом смесителе или сферической чаше (см. рисунок 1) вручную с помощью лопатки (см. рисунок 2).

Фиксируют массу сухого мертеля и количество жидкости затворения.

Затворенный мертель вылеживают в течение 15 мин с момента добавления жидкости затворения, измеряют температуру мертеля с точностью до 1 °С и регистрируют ее.

4.3 Пробу готового к применению мертеля отбирают пробоотборником (рисунок 3) диаметром и глубиной (75±5) мм, длиной ручки (450±10) мм после переноса всего мертеля из упаковки в емкость большего объема и тщательного перемешивания, не допускающего его расслоения.

Рисунок 3 - Пробоотборник для готового к применению мертеля

5 Методы испытаний физико-технических свойств

5.1 Плотность определяют по ГОСТ 2211.

5.2 Огнеупорность определяют по ГОСТ 4069.

5.3 Массовую долю влаги определяют по ГОСТ 28584 или другими методами, обеспечивающими требуемую точность определения.

5.4 Зерновой состав определяют по ГОСТ 27707 с дополнением по 5.4.1.

5.4.1 При определении зернового состава готового к применению мертеля отбирают две пробы, на одной из которых определяют массовую долю влаги по ГОСТ 28584. Вторую пробу массой

не менее 100 г помещают на предварительно высушенное и взвешенное стекло массой

и взвешивают с точностью до 0,01 г (

). Затем навеску со стекла полностью переносят на сито с наименьшим заданным в нормативном документе на продукцию размером ячеек. Сито с навеской помещают под струю воды, предварительно отрегулировав напор воды таким образом, чтобы не было разбрызгивания, и промывают до тех пор, пока вода, проходящая через сито, не станет прозрачной.

Высушенный после промывки и взвешенный остаток массой подвергают рассеву на ситах с заданными размерами ячеек с помощью ситового анализатора. Продолжительность рассева 3-5 мин. Затем взвешивают остаток на каждом сите и на поддоне.

5.4.2 Обработка результатов

5.4.2.1 Массу навески мертеля , г, вычисляют по формуле

![]() , (1)

, (1)

где - масса сухого стекла, г;

- масса стекла с навеской, г.

5.4.2.2 Массу сухого вещества в навеске , г, вычисляют по формуле

![]() , (2)

, (2)

где - массовая доля влаги, %.

5.4.2.3 Массовую долю каждой фракции , %, вычисляют по формуле

![]() , (3)

, (3)

где - масса остатка на соответствующем сите или поддоне.

5.4.2.4 Массовую долю удаленной при промывке тонкой фракции , %, вычисляют по формуле

![]() , (4)

, (4)

где - масса высушенного остатка после промывки.

6 Методы испытаний кладочных свойств

6.1 Определение консистенции

Консистенцию определяют методом растекаемости или методом погружения падающего тела.

Метод определения консистенции устанавливают по соглашению сторон и указывают в нормативном документе на продукцию.

6.1.1 Метод растекаемости

6.1.1.1 Сущность метода

Метод основан на определении растекаемости пробы затворенного мертеля под воздействием механического встряхивания при возвратно-поступательном движении пробы по вертикали.

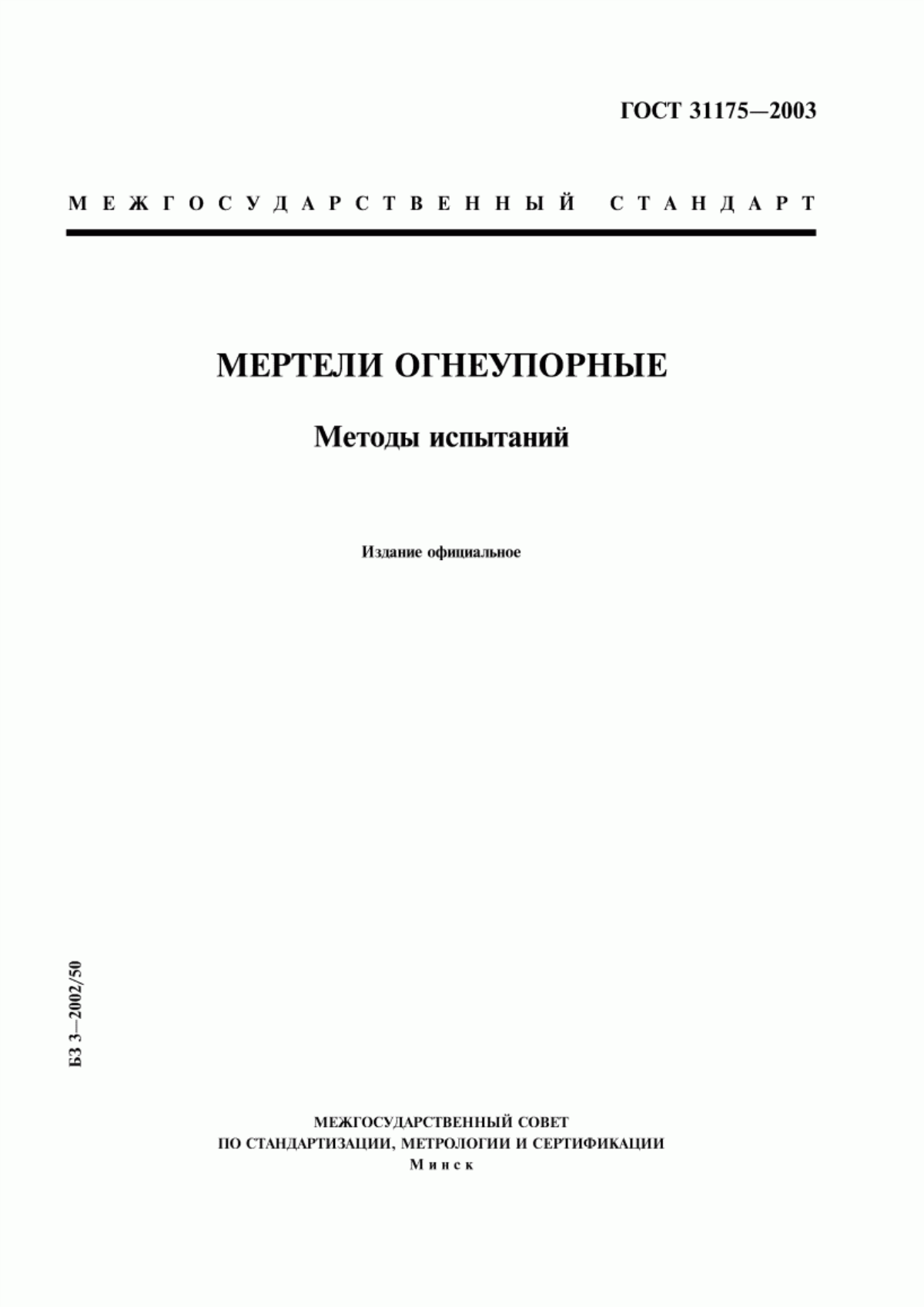

Предельная величина индекса растекаемости мертеля определяется диаметром столика (рисунок 4).

1 - форма-конус с воронкой; 2 - стекло; 3 - столик; 4 - упорное кольцо;

5 - стопорная гайка; 6 - упор; 7 - ручка; 8 - кулачок (эксцентрик); 9 - валик; 10 - станина с приводом

Рисунок 4 - Пример конструкции лабораторного встряхивающего столика

Примечание - Количество жидкости затворения и средний диаметр расплывшегося мертеля устанавливают экспериментально и указывают в нормативном документе на продукцию или в контракте на поставку.

6.1.1.2 Аппаратура и приспособления

Столик лабораторный встряхивающий с ручным управлением или автоматический и форма-конус с воронкой по ГОСТ 310.4.

Пример конструкции лабораторного встряхивающего столика с ручным управлением приведен на рисунке 4. При полном повороте ручки столик с формой-конусом поднимается на высоту (10±0,5) мм и затем падает с этой высоты.

Линейка металлическая по ГОСТ 427.

Штангенциркуль по ГОСТ 166.

Шпатель.

Уровень нерегулируемый.

6.1.1.3 Проведение испытания

Встряхивающий столик устанавливают горизонтально с помощью уровня.

Если столик не использовали более 24 ч, перед началом испытания производят не менее 10 полных поворотов ручкой столика.

Протирают насухо поверхность столика и формы-конуса. Штангенциркулем измеряют внутренний диаметр нижнего основания формы-конуса и устанавливают ее с воронкой в центре столика.

Пробу сухого мертеля массой не менее 1 кг затворяют по 4.2. Равномерно заполняют затворенным мертелем форму-конус, снимают воронку и шпателем выравнивают поверхность мертеля по верхнему краю формы-конуса.

Насухо вытирают поверхность столика вокруг формы-конуса. Отделяют форму- конус от мертеля, поднимая ее вертикально вверх. Оставшийся на стенках формы мертель тщательно собирают шпателем и выкладывают на сформованный из мертеля конус.

Мертель встряхивают на столике 30 paз в течение (30±5) с.

Измеряют диаметр расплывшегося мертеля в двух взаимно перпендикулярных направлениях металлической линейкой или штангенциркулем с точностью до 1 мм и вычисляют среднее значение диаметра .

Очищают столик от мертеля и повторяют испытание с новыми порциями затворенного мертеля еще два раза.

6.1.1.4 Обработка результатов

Консистенцию затворенного мертеля выражают индексом растекаемости , %, который вычисляют по формуле

![]() , (5)

, (5)

где - средний диаметр расплывшегося мертеля, мм;

- внутренний диаметр нижнего основания конуса, мм.

За результат испытания принимают среднеарифметическое значение результатов трех определений индекса растекаемости.

Полученное значение округляют до целого числа.

6.1.1.5 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование предприятия (организации), проводившего (ей) испытание;

- дату проведения испытания;

- маркировку мертеля (предприятие-изготовитель, марка, номер партии и т.д);

- количество жидкости затворения;

- температуру затворенного мертеля;

- среднеарифметическое значение результатов трех определений индекса растекаемости;

- фамилию, инициалы и подпись исполнителя.

6.1.2 Метод погружения падающего тела

6.1.2.1 Сущность метода

Метод основан на определении глубины погружения в пробу затворенного мертеля цилиндрического тела определенной массы, свободно падающего с определенной высоты.

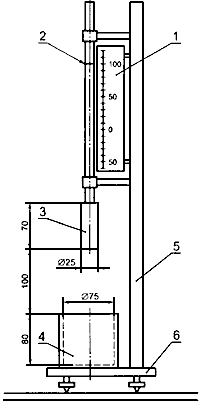

Предельная глубина погружения определяется высотой контейнера (рисунок 5).

1 - шкала;

2 - указатель; 3 - падающее тело (цилиндр на соединительном стержне);

4 - контейнер для мертеля; 5 - основной стержень; 6 - основание

Рисунок 5 - Модифицированный прибор Вика

Примечание - Количество жидкости затворения и глубину погружения устанавливают экспериментально и указывают в нормативном документе на продукцию или в контракте на поставку.

6.1.2.2. Аппаратура и приспособления

Модифицированный прибор Вика (рисунок 5), состоящий из основного металлического стержня со шкалой, установленного на основании. Цена деления шкалы 1 мм. К основному стержню прикреплено падающее тело общей массой 70 г (металлический цилиндр из коррозионно-стойкого металла диаметром 25 мм и высотой 70 мм на соединительном металлическом стержне). Соединительный стержень снабжен указателем для отсчета перемещения цилиндра относительно шкалы. Цилиндр на соединительном стержне закреплен так, чтобы обеспечить свободное падение параллельно основному стержню с высоты 100 мм над поверхностью пробы мертеля в контейнере. Допускается использовать составной контейнер, состоящий из полого цилиндра и дна в виде чаши.

6.1.2.3 Проведение испытания

Пробу сухого мертеля массой не менее 1 кг затворяют по 4.2.

Равномерно заполняют затворенным мертелем контейнер, не допуская образования пустот, и шпателем удаляют излишки мертеля, выравнивая поверхность мертеля по верхнему краю контейнера.

Контейнер помещают в центр основания прибора и сбрасывают цилиндр с высоты 100 мм на поверхность пробы мертеля. Через 5 с измеряют с точностью до 1 мм глубину погружения цилиндрического тела.

Проводят три измерения и вычисляют среднеарифметическое полученных результатов.

4.1.2.4 За результат испытания принимают среднеарифметическое значение результатов трех измерений глубины погружения, округленное до целого числа, в миллиметрах.

6.1.2.5 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование предприятия (организации), проводившего (ей) испытание;

- дату проведения испытания;

- маркировку мертеля (предприятие-изготовитель, марка, номер партии и т.д.);

- количество жидкости затворения;

- температуру затворенного мертеля;

- среднеарифметическое значение результатов трех измерений глубины погружения;

- фамилию, инициалы и подпись исполнителя.

7 Методы испытаний эксплуатационных свойств

7.1 Определение линейной усадки

7.1.1 Сущность метода

Метод основан на определении изменения линейных размеров (линейной усадки) образцов, сформованных из готового к применению мертеля, после сушки (обжига) при заданной температуре.

7.1.2 Аппаратура и приспособления

Шкаф сушильный с принудительной вентиляцией, обеспечивающий температуру (110±5) °С.

Печь электрическая или газовая с окислительной атмосферой, обеспечивающая обжиг мертеля при заданной температуре.

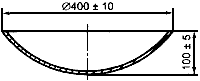

Форма из коррозионно-стойкого материала для изготовления образцов размером 120х20х20 мм (рисунок 6). Допускается использовать форму для образцов размером 150х40х10 мм. Шероховатость металлических рабочих поверхностей форм 25 мкм.

1 - форма;

2 - пластина; 3 - прижим

Рисунок 6 - Форма для образцов

Пластина из термо- и коррозионно-стойкого материала (например, из стекла).

Эксикатор по ГОСТ 25336 с хлористым кальцием по ГОСТ 450.

7.1.3 Подготовка образцов

После сборки формы штангенциркулем измеряют ее внутреннюю длину с точностью до 0,1 мм. Внутреннюю поверхность формы и пластину слегка смазывают техническим маслом, суспензией графита в керосине или другими веществами, исключающими прилипание затворенного мертеля к форме.

Пробу сухого мертеля массой не менее 1 кг затворяют по 4.2 и после определения консистенции по 6.1 вылеживают не менее 1 ч с момента добавления жидкости затворения. Равномерно заполняют затворенным мертелем форму, установленную на пластине.

Длительность вылеживания затворенного мертеля указывают в протоколе.

При укладке мертеля с помощью шпателя тщательно заполняют углы формы, исключая образование пустот. Шпателем удаляют излишки мертеля и выравнивают его поверхность по верхнему краю формы.

Образцы выдерживают в форме при комнатной температуре не менее 24 ч. Допускается покрывать образцы влажной тканью или картоном с отверстиями.

7.1.4 Проведение испытания

Для испытания используют не менее трех образцов в виде прямоугольного параллелепипеда размерами 120х20х20 мм. Допускается применение образцов размерами 150х40х10 мм.

Размеры образца устанавливают в нормативном документе на продукцию.

После выдержки форму с образцами устанавливают в холодный сушильный шкаф и сушат при температуре (110±5) °С до постоянной массы (ориентировочно 24 ч). Массу считают постоянной, если результат последующего взвешивания, проведенного не менее чем через два часа сушки, отличается от предыдущего не более чем на 0,1%. Образцы извлекают из формы и до проведения измерений хранят в эксикаторе. Допускается сушить образцы без формы.

Штангенциркулем измеряют длину образца после сушки с точностью до 0,1 мм по средней продольной оси.

При необходимости определения линейной усадки после обжига высушенные образцы устанавливают поверхностью 120х20 мм (150х40 мм) на огнеупорную подставку, не взаимодействующую с материалом образца, помещают ее в печь и обжигают при заданной температуре с выдержкой в течение 2 ч.

Температуру и режим обжига образцов устанавливают в нормативном документе на продукцию.

Рекомендуемые скорости подъема температуры при обжиге образцов приведены в приложении А.

Образцы извлекают из печи после ее охлаждения и измеряют штангенциркулем длину образцов после обжига с точностью до 0,1 мм по средней продольной оси.

7.1.5 Обработка результатов

7.1.5.1 Линейную усадку после сушки , %, вычисляют по формуле

![]() , (6)

, (6)

где - внутренняя длина формы, мм;

- длина образца после сушки, мм

.

7.1.5.2 Линейную усадку после обжига , %, вычисляют по формуле

![]() , (7)

, (7)

где - длина образца после сушки, мм;

- длина образца после обжига, мм.

Линейную усадку после сушки и обжига , %, вычисляют по формуле

![]() . (8)

. (8)

Вычисления проводят до второго десятичного знака и округляют до первого десятичного знака.

За результат испытания принимают среднеарифметическое значение линейной усадки трех образцов.

7.1.6 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование предприятия (организации), проводившего (ей) испытание;

- дату проведения испытания;

- маркировку мертеля (предприятие-изготовитель, марка, номер партии и т.д.);

- количество жидкости затворения;

- температуру затворенного мертеля;

- длительность вылеживания;

- консистенцию (индекс растекаемости или глубину погружения);

- размеры образца для испытания;

- результаты испытаний (отдельные измерения и среднее арифметическое);

- фамилию, инициалы и подпись исполнителя.

7.2 Определение предела прочности при изгибе при комнатной температуре

7.2.1 Сущность метода

Метод основан на испытании по схеме трехточечного изгиба образца, отформованного из готового к применению мертеля, после сушки (обжига).

7.2.2 Аппаратура и приспособления

Испытательная машина с максимальным значением наименьшего диапазона измерения нагрузки не более 150 Н и погрешностью измерения разрушающей нагрузки не более ±2%.

Приспособление для испытания на изгиб с тремя опорами радиусом закругления 5 мм, расстоянием между поддерживающими опорами (100±1) мм или (125±1) мм. Нажимная или поддерживающие опоры должны иметь возможность поворота под прямым углом к продольной оси образца в соответствии с требованиями методики [1].

Шкаф сушильный с принудительной вентиляцией, обеспечивающий температуру (110±5) °С.

Форма из коррозионно-стойкого материала для изготовления образцов размером 120х20х20 мм в соответствии с рисунком 6. Допускается использовать форму размером 150х25х25 мм.

Штангенциркуль по ГОСТ 166.

Эксикатор по ГОСТ 25336 с хлористым кальцием по ГОСТ 450.

7.2.3 Образцы для испытания

Для испытания применяют образцы в виде прямоугольного параллелепипеда размерами 120х20х20 мм. Допускается применять образцы размерами 150х25х25 мм.

Размеры образца устанавливают в нормативном документе на продукцию.

Подготовку образцов проводят по 7.1.3. После выдержки форму с образцами устанавливают в холодный сушильный шкаф, сушат при температуре (110±5) °С до постоянной массы (ориентировочно 24 ч) и до проведения испытаний хранят в эксикаторе. Допускается сушить образцы без формы.

При необходимости определения предела прочности при изгибе после обжига высушенные образцы устанавливают на огнеупорную подставку, не взаимодействующую с материалом образца, помещают ее в печь и обжигают при заданной температуре с выдержкой в течение 2 ч.

Температуру и режим обжига образцов устанавливают в нормативном документе на продукцию.

Рекомендуемые скорости подъема температуры при обжиге образцов приведены в приложении А.

Образцы извлекают из печи после ее охлаждения.

7.2.4 Проведение испытания

Для испытания используют не менее трех образцов.

Измеряют штангенциркулем высоту и ширину образца с точностью ±0,1 мм.

Устанавливают образец на поддерживающие опоры таким образом, чтобы нагрузка была приложена перпендикулярно к направлению формирования.

Плавно и равномерно нагружают образец при скорости увеличения напряжения в образце (0,05±10%) Н/(ммс) до разрушения. Скорость нагружения образца размерами 120х20х20 мм - 2,67 Н/с, размерами 150х25х25 мм - 4,17 Н/с.

Фиксируют разрушающую нагрузку.

7.2.5 Обработка результатов

Предел прочности при изгибе , Н/мм

, вычисляют по формуле

![]() , (9)

, (9)

где - максимальная сила, приложенная к образцу, Н;

- расстояние между поддерживающими опорами, мм;

- ширина образца, мм.

- высота образца, мм.

Вычисления проводят до второго десятичного знака и округляют до первого десятичного знака.

За результат испытания принимают среднеарифметическое значение предела прочности при изгибе трех образцов.

7.2.6 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование предприятия (организации), проводившего (ей) испытание;

- дату проведения испытания;

- маркировку мертеля (предприятие-изготовитель, марка, номер партии и т.д.);

- количество жидкости затворения;

- температуру затворенного мертеля;

- длительность вылеживания;

- консистенцию (индекс растекаемости или глубину погружения);

- размеры образца для испытания;

- результаты испытаний (отдельные значения и среднее арифметическое);

- фамилию, инициалы и подпись исполнителя.

7.3 Определение предела прочности при изгибе мертельного шва при комнатной температуре

7.3.1 Сущность метода

Метод состоит в испытании образца, изготовленного соединением двух частей огнеупорного кирпича готовым к применению мертелем по схеме трехточечного изгиба до разрушения при комнатной температуре.

7.3.2 Аппаратура и приспособления

Машина испытательная с приспособлением для изгиба в соответствии с требованиями методики [1].

Шкаф сушильный с принудительной вентиляцией, обеспечивающий температуру (110±5) °С.

Штангенциркуль по ГОСТ 166.

Шпатель.

Стержни металлические диаметром 3 мм и длиной 100 мм, 2 шт.

7.3.3 Подготовка образцов

Образец для испытания изготовляют следующим образом:

- прямоугольное изделие размером 230х114х(64-76) мм с прямыми углами между смежными гранями и чистыми, гладкими без трещин поверхностями разрезают пополам параллельно поверхностям 114х(64-76) мм. Полученные половинки высушивают в сушильном шкафу при (110±5) °С до постоянной массы (ориентировочно в течение 8 ч) и охлаждают на воздухе;

- пробу сухого мертеля массой не менее 1,5 кг, затворенного по 4.2, после определения консистенции по 6.1 вылеживают не менее 30 мин с момента добавления жидкости затворения;

- соединяют две половинки изделия затворенным мертелем по торцовым неповрежденным поверхностям. Для этого устанавливают одну половинку изделия разрезанной поверхностью вниз, наносят затворенный мертель на верхнюю поверхность. На мертель укладывают два металлических стержня параллельно ребрам длиной 64-76 мм на расстоянии примерно 20 мм от каждого из ребер. Затем наносят второй слой мертеля и устанавливают вторую половинку изделия, которой выдавливают излишки мертеля из шва, передвигая ее с усилием примерно на 6 мм из стороны в сторону с использованием стержней в качестве роликов.

Выполняют пять движений, вынимают стержни и удаляют шпателем излишек мертеля с кромок шва.

Склеенные образцы сушат на воздухе 24 ч, не переворачивая, затем устанавливают в том же положении в холодный сушильный шкаф.

Выдерживают 4 ч при температуре (65±5) °С, затем поднимают температуру до (110+5) °С и сушат еще 12 ч. Образец извлекают из сушильного шкафа после его охлаждения.

7.3.4 Проведение испытания

Предел прочности при изгибе определяют по методике [1] с дополнением по 7.3.4.1, рассматривая склеенный образец как цельный.

Для испытания используют не менее трех образцов.

7.3.4.1 Верхнюю нажимную опору нагружающего устройства совмещают с мертельным швом и нагружают образец до разрушения.

Регистрируют нагрузку, при которой произошло разрушение, и тщательно осматривают образец.

Испытание считают недействительным, если мертель отслоился полностью или частично (более 20%) от склеиваемой поверхности образца.

Если хотя бы одно из трех испытаний признано недействительным, проводят испытание на новых образцах. Результат повторного испытания считают окончательным.

Примечание - При разрушении образцов не по мертелю, а по изделию вычисляют предел прочности при изгибе по формуле (9) и в протоколе испытания отмечают, что предел прочности при изгибе мертельного шва превышает расчетное значение.

7.3.5 Обработка результатов

Предел прочности при изгибе мертельного шва , Н/мм

, вычисляют по формуле (9) округляют до первого десятичного знака.

За результат испытания принимают среднеарифметическое значение предела прочности шва при изгибе трех образцов.

7.3.6 Протокол испытания

Результаты испытания записывают в протокол, в котором указывают:

- наименование предприятия (организации), проводившего (ей) испытание;

- дату проведения испытания;

- маркировку мертеля (предприятие-изготовитель, марка, номер партии и т.д.);

- количество жидкости затворения;

- температуру затворенного мертеля;

- длительность вылеживания;

- консистенцию (индекс растекаемости или глубину погружения);

- результаты испытания (отдельные значения и среднее арифметическое);

- фамилию, инициалы и подпись исполнителя.

ПРИЛОЖЕНИЕ А

(справочное)

Рекомендуемые скорости подъема температуры при обжиге образцов

A.1 Рекомендуемые скорости подъема температуры при обжиге образцов приведены в таблице A.1 [2].

Таблица А.1

Тип печи | Температура испытания (выдержки) Т, °С | Режим подъема температуры, °С | Скорость подъема температуры, °С/мин |

Электрическая | До 1250 включ. | От температуры окружающей среды до | |

Т | От 5 до 10 включ. | ||

От Т | " 1 " 2 " | ||

Электрическая | Св. 1250 | От температуры окружающей среды до | |

1200 | От 5 до 10 включ. | ||

От 1200 до Т | " 2 " 5 " | ||

" Т | " 1 " 2 " | ||

Газовая | От 1500 и выше | От температуры окружающей среды до | |

1200 | До 20 | ||

От 1200 до Т | " 10 | ||

" Т | " 2 | ||

Примечание - Температура Т | |||

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

[1] ГОСТ Р 50526-93 (ИСО 5014-86) Огнеупоры. Метод определения предела прочности при изгибе при комнатной температуре

[2] BS 1902-86, часть 5, раздел 5.10 Британские стандартные методы испытаний огнеупорных материалов. Часть 5. Огнеупоры и термические свойства. Раздел 5.10 Определение остаточных изменений размеров при нагреве плотных изделий

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2004