ГОСТ 24862-81

Группа И25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОШКИ ПЕРИКЛАЗОВЫЕ И ПЕРИКЛАЗОИЗВЕСТКОВЫЕ СПЕЧЕННЫЕ

ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Технические условия

Periclase and periclase-lime powders sintered for steel-smelting production.

Technical conditions

MКC 81.080

ОКП 15 2100

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.06.81 N 3187

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

ГОСТ 2642.0-86 | 4.2 |

ГОСТ 2642.2-86 | 4.2 |

ГОСТ 2642.3-97 | 4.2 |

ГОСТ 2642.7-97 | 4.2 |

ГОСТ 2642.8-97 | 4.2 |

ГОСТ 9147-80 | 4.5.1 |

ГОСТ 24104-88 | 4.5.1 |

ГОСТ 24717-94 | Разд.5 |

ГОСТ 26565-85 | 4.1 |

ГОСТ 27707-88 | 4.3 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 19.06.91 N 897

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в июне 1983 г., июле 1986 г., декабре 1988 г. и июне 1991 г. (ИУС 9-83, 10-86, 3-89, 9-91)

Настоящий стандарт распространяется на периклазовые и периклазоизвестковые спеченные порошки из природного магнезитового сырья, предназначенные преимущественно для изготовления и ремонта подин и стен сталеплавильных печей.

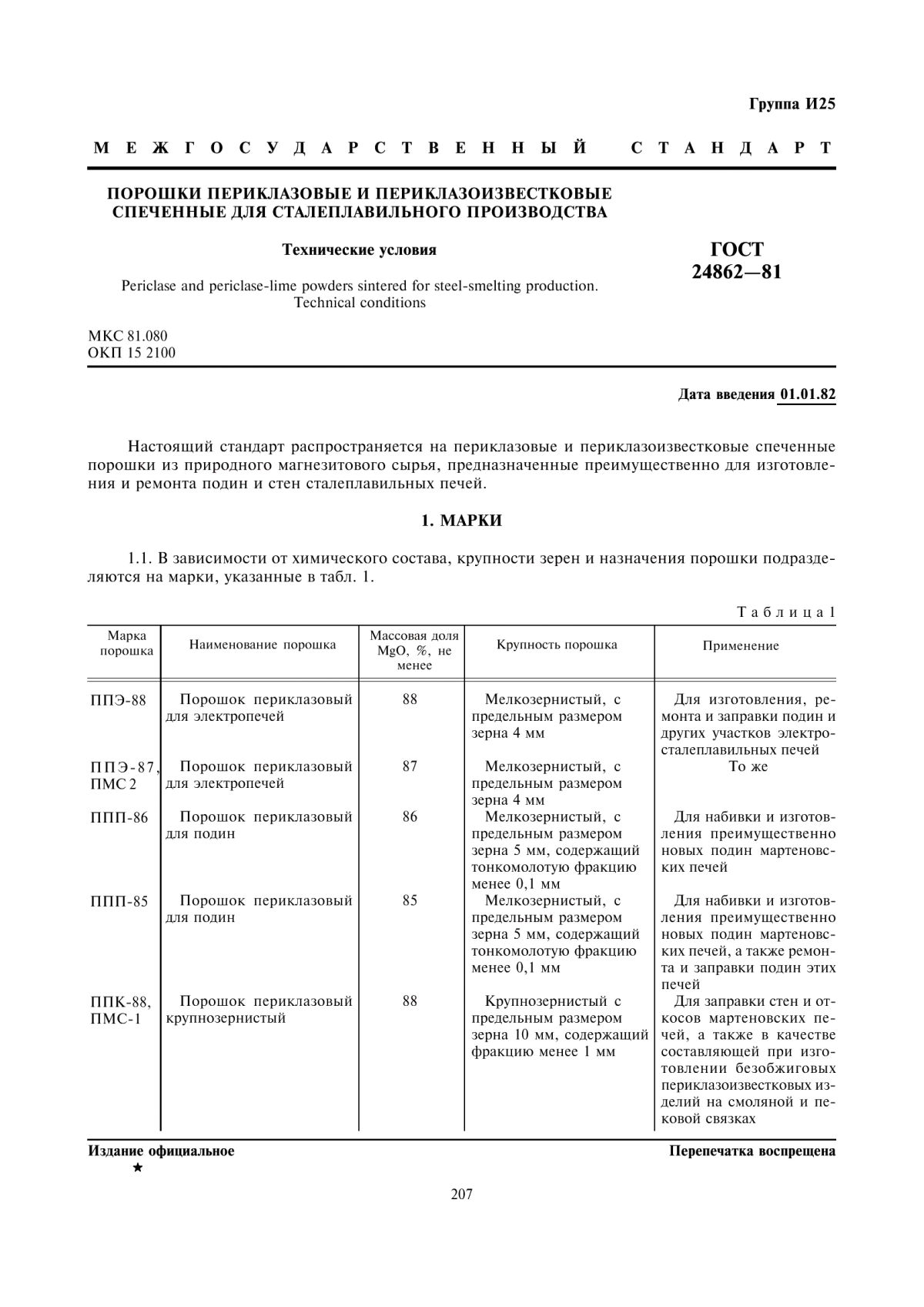

1. МАРКИ

1.1. В зависимости от химического состава, крупности зерен и назначения порошки подразделяются на марки, указанные в табл.1.

Таблица 1

Марка порошка | Наименование порошка | Массовая доля MgO, %, не менее | Крупность порошка | Применение |

ППЭ-88 | Порошок периклазовый для электропечей | 88 | Мелкозернистый, с предельным размером зерна 4 мм | Для изготовления, ремонта и заправки подин и других участков электросталеплавильных печей |

ППЭ-87, ПМС 2 | Порошок периклазовый для электропечей | 87 | Мелкозернистый, с предельным размером зерна 4 мм | То же |

ППП-86 | Порошок периклазовый для подин | 86 | Мелкозернистый, с предельным размером зерна 5 мм, содержащий тонкомолотую фракцию менее 0,1 мм | Для набивки и изготовления преимущественно новых подин мартеновских печей |

ППП-85 | Порошок периклазовый для подин | 85 | Мелкозернистый, с предельным размером зерна 5 мм, содержащий тонкомолотую фракцию менее 0,1 мм | Для набивки и изготовления преимущественно новых подин мартеновских печей, а также ремонта и заправки подин этих печей |

ППК-88, ПМС-1 | Порошок периклазовый крупнозернистый | 88 | Крупнозернистый с предельным размером зерна 10 мм, содержащий фракцию менее 1 мм | Для заправки стен и откосов мартеновских печей, а также в качестве составляющей при изготовлении безобжиговых периклазоизвестковых изделий на смоляной и пековой связках |

ППК-85 | Порошок периклазовый крупнозернистый | 85 | Крупнозернистый с предельным размером зерна 10 мм, содержащий фракцию менее 1 мм | Для заправки стен и откосов мартеновских печей, а также в качестве составляющей при изготовлении безобжиговых периклазоизвестковых изделий на смоляной и пековой связках |

ППМ-85 | Порошок периклазовый, содержащий мелкозернистые фракции | 85 | Крупнозернистый с предельным размером зерна 10 мм, с повышенным содержанием фракции менее 1 мм | Для заправки стен и откосов мартеновских печей, а также в качестве составляющей при изготовлении безобжиговых периклазоизвестковых изделий на смоляной и пековой связках |

ППИК-78, ПМС 4 | Порошок периклазоизвестковый крупнозернистый | 78 | Крупнозернистый, с предельным размером зерна 10 мм, содержащий фракцию менее 1 мм | То же |

ППИМ-78 | Порошок периклазоизвестковый, содержащий мелкозернистые фракции | 78 | Крупнозернистый с предельным размером зерна 10 мм, с повышенным содержанием фракции менее 1 мм | Для заправки стен и откосов мартеновских печей |

ПМС 3* | Порошок периклазовый | 80 | - | - |

ПМС 5* | Порошок периклазовый | 70 | - | - |

ППО-86 | Порошок периклазовый обмасленный (обработанный минеральными маслами) | 86 | Мелкозернистый, с предельным размером зерна 5 мм, содержащий тонкомолотую фракцию менее 0,1 мм | Для заправки и ремонта стен и откосов мартеновских и электросталеплавильных печей |

ППО-85 | Порошок периклазовый обмасленный (обработанный минеральными маслами) | 85 | То же | То же |

________________

* Только для применения в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.

(Измененная редакция, Изм. N 2, 4).

1.2. При использовании порошков допускается взаимозаменяемость марок в пределах области их рекомендуемого применения.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Порошки должны изготовляться в соответствии с требованиями настоящего стандарта по рецептурам, утвержденным в установленном порядке с химическим и зерновым составом, указанным в табл.2. Зерновой состав порошков марок ПМС 1, ПМС 2, ПМС 3, ПМС 4, ПМС 5 указан в табл.3.

Таблица 2

Наименование показателя | Норма для марок | |||

ППЭ-88 | ППП-86 | ППО-86 | ППК-88 | |

Массовая доля, %: | ||||

MgO, не менее | 88 | 86 | 86 | 88 |

СаО, не более | 4 | 7 | 7 | 4 |

СаО в пределах | - | - | - | - |

SiO | 4,0 | 4,0 | 4,0 | 4,0 |

Изменение массы при прокаливании, %, не более | 0,6 | 1,0 | 1,0 | 0,6 |

Зерновой состав, %: | ||||

остаток на сетке N 10, не более | - | - | - | Не допускается |

остаток на сетке N 8, не более | - | - | - | 10 |

остаток на сетке N 5, не более | - | 5 | 5 | - |

остаток на сетке N 4, не более | 5 | - | - | - |

остаток на сетке N 3 | - | От 5 до 20 | От 5 до 20 | - |

остаток на сетке N 1 | - | - | - | Св. 75 до 90 |

проход через сетку N 1 | От 50 до 85 | - | - | От 10 до 25 |

проход через сетку N 01 | - | От 20 до 30 | От 20 до 30 | - |

проход через сетку N 05 | - | От 45 до 65 | От 45 до 65 | - |

Продолжение табл.2

Наименование показателя | Норма для марок | ||||

ППЭ-87 | ППК-85 | ППМ-85 | ППП-85 | ППО-85 | |

Массовая доля, %: | |||||

MgO, не менее | 87 | 85 | 85 | 85 | 85 |

СаО, не более | 6 | 6 | 6 | 8 | 8 |

СаО в пределах | - | - | - | - | - |

SiO | 4,0 | 4,5 | 4,5 | 4,5 | 5,0 |

Изменение массы при прокаливании, %, не более | 0,8 | 0,6 | 0,6 | 1,0 | 1,5 |

Зерновой состав, %: | |||||

остаток на сетке N 10, не более | - | Не допускается | - | - | |

остаток на сетке N 8, не более | - | 10 | 10 | - | - |

остаток на сетке N 5, не более | - | - | - | 5 | 5 |

остаток на сетке N 4, не более | 5 | - | - | - | _ |

остаток на сетке N 3 | - | - | - | От 5 до 20 | От 5 до 20 |

остаток на сетке N 1 | - | Св. 75 до 90 | Св. 45 до 75 | - | - |

проход через сетку N 1 | От 50 до 85 | От 10 до 25 | Св. 25 до 55 | - | - |

проход через сетку N 01 | - | - | - | От 20 до 30 | От 20 до 30 |

проход через сетку N 05 | - | - | - | От 45 до 65 | От 45 до 65 |

Окончание табл.2

Наименование показателя | Норма для марок | ||||||

ППИК-78 | ППИМ-78 | ПМС 1 | ПМС 2 | ПМС 3 | ПМС 4 | ПМС 5 | |

Массовая доля, %: | |||||||

MgO, не менее | 78 | 88 | 85 | 80 | 75 | 70 | |

СаО, не более | - | - | - | - | - | - | |

СаО в пределах | От 6 до 12 | - | - | - | - | - | |

SiO | 4,5 | 4,0 | 5,0 | 6,0 | 6,0 | 8,0 | |

Изменение массы при прокаливании, %, не более | 1,0 | - | - | - | - | - | |

Зерновой состав, %: | |||||||

остаток на сетке N 10, не более | Не допускается | - | - | - | - | - | |

остаток на сетке N 8, не более | 10 | 10 | - | - | - | - | - |

остаток на сетке N 5, не более | - | - | - | - | - | - | - |

остаток на сетке N 4, не более | - | - | - | - | - | - | - |

остаток на сетке N 3 | - | - | - | - | - | - | - |

остаток на сетке N 1 | Св. 75 до 90 | От 45 до 75 | - | - | - | - | - |

проход через сетку N 1 | От 10 до 25 | Св. 25 до 55 | - | - | - | - | - |

проход через сетку N 01 | - | - | - | - | - | - | - |

проход через сетку N 05 | - | - | - | - | - | - | - |

Таблица 3

Обозначение класса крупности | Размер зерен, мм | ||||||

Свыше 15 | Свыше 10 | От 10 до 8 | Свыше 6 | Свыше 4 | 15 и менее | От 6 до 3 | |

Величина фракции, % | |||||||

015 | Не более 3 | - | - | - | - | Не менее 97 | - |

10K | - | Не более 5 | Не более 10 | - | - | - | - |

10М | - | Не более 5 | Не более 10 | - | - | - | - |

06 | - | - | - | Не более 3 | - | - | - |

06А | - | - | - | - | - | - | - |

6 | - | - | - | Не более 5 | - | - | От 10 до 30 |

04 | - | - | - | - | Не более 3 | - | - |

4 | - | - | - | - | Не более 5 | - | - |

Продолжение табл.3

Обозначение класса крупности | Размер зерен, мм | ||||||

От 6 до 1 | 6 и менее | 4 и менее | Свыше 1 | 1 и менее | Свыше 0,1 | 0,1 и менее | |

Величина фракции, % | |||||||

015 | - | - | - | - | - | - | - |

10K | - | - | - | От 75 до 90 | От 10 до 25 | - | - |

10М | - | - | - | От 45 до 75 | От 25 до 55 | - | - |

06 | - | Не менее 97 | - | - | - | - | - |

06А | От 30 до 50 | - | - | - | От 50 до 70* | - | - |

6 | - | - | - | - | - | От 75 до 85 | От 15 до 25 |

04 | - | - | Не менее 97 | - | - | - | - |

4 | - | - | - | Не менее 20 | Не более 80** | - | - |

________________

* В том числе от 0,2 мм и менее - от 35 до 45%.

** В том числе менее 0,5 мм - не более 60%.

(Измененная редакция, Изм. N 2, 4).

2.2. Массовая доля обмасливающего компонента в порошке марки ППО-86 устанавливается 1,5-3,0%, в порошке марки ППО-85 - 1,5-4,5%.

(Измененная редакция, Изм. N 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Порошки принимают партиями. Партия должна состоять из порошка одной марки, оформленная документом о качестве, содержащим:

наименование и товарный знак предприятия-изготовителя;

порядковый номер партии и дату отгрузки;

марку, массу порошка и обозначение настоящего стандарта;

результаты приемосдаточных испытаний.

Масса партии должна быть не более 525 т.

(Измененная редакция, Изм. N 2, 3, 4).

3.2. Приемосдаточные испытания проводят на каждой партии порошков по массовой доле окислов CaO, SiO и зерновому составу.

Массовую долю MgO и изменение массы при прокаливании определяют периодически на каждой десятой партии.

(Измененная редакция, Изм. N 3, 4).

3.3. (Исключен, Изм. N 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор и подготовка проб - по ГОСТ 26565.

4.1.1-4.1.3 (Исключены, Изм. N 3).

4.2. Массовую долю MgO, CaO, SiO и изменение массы при прокаливании определяют по ГОСТ 2642.0, ГОСТ 2642.2, ГОСТ 2642.3, ГОСТ 2642.7 и ГОСТ 2642.8. Допускается применение других методов анализа, обеспечивающих требуемую точность.

(Измененная редакция, Изм. N 2).

4.3. Зерновой состав определяют по ГОСТ 27707.

(Измененная редакция, Изм. N 4).

4.4. Порошки марок ППО-86 и ППО-85, содержащие обмасливающий компонент, перед определением зернового и химического составов подвергают прокаливанию при температуре 800 °С в течение 10 мин. Допускается определять зерновой состав порошка при его изготовлении на пробах, отобранных перед обмасливанием.

4.5. Определение массовой доли обмасливающего компонента от 1,4 до 6,0%

4.5.1. Аппаратура

Весы лабораторные общего назначения по ГОСТ 24104* 2-го класса точности, с наибольшим пределом взвешивания до 200 г или любые другие весы, отвечающие указанным требованиям по своим метрологическим характеристикам.

________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

Печь муфельная с нагревом до 900 °С.

Тигли фарфоровые низкие 6 ГОСТ 9147.

(Измененная редакция, Изм. N 4).

4.5.2. Проведение анализа

В фарфоровый тигель, предварительно доведенный прокаливанием до постоянной массы, берут навеску массой 50 г неизмельченной пробы, высушенной при 105-110 °С в течение 1 ч, нагревают при 800 °С в течение 10 мин, после чего охлаждают в эксикаторе и взвешивают.

4.5.3. Обработка результатов

Массовую долю обмасливающего компонента () в процентах вычисляют по формуле

![]() .

.

4.5.4. Абсолютные расхождения результатов двух параллельных определений при доверительной вероятности =0,95 не должны превышать допускаемых значений, указанных в табл.6

Таблица 6

Массовая доля обмасливающего компонента, % | Абсолютные расхождения, % |

От 1,4 до 3,0 включ. | 0,20 |

Св. 3,0 до 4, 5 " | 0,30 |

(Измененная редакция, Изм. N 4).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Маркировка, упаковка, транспортирование и хранение порошков - по ГОСТ 24717.

Разд.5. (Измененная редакция, Изм. N 4).

Текст документа сверен по:

Изделия огнеупорные. Технические условия. Часть 2:

Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2004