ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

ИСО 29463-5— 2024

ВЫСОКОЭФФЕКТИВНЫЕ ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ ДЛЯ УДАЛЕНИЯ ЧАСТИЦ ИЗ ВОЗДУХА

Часть 5

Метод испытаний фильтрующих элементов

(ISO 29463-5:2022, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р ИСО 29463-5—2024

Предисловие

1 ПОДГОТОВЛЕН Общероссийской общественной организацией «Ассоциация инженеров по контролю микрозагрязнений» (АСИНКОМ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 мая 2024 г. № 608-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 29463-5:2022 «Высокоэффективные фильтры и фильтрующие среды для удаления частиц из воздуха. Часть 5. Метод испытаний фильтрующих элементов» (ISO 29463-5:2022 «High-efficiency filters and filter media for removing particles in air — Part 5: Test method for filter elements», IDT).

Международный стандарт разработан техническим комитетом ИСО/ТК 142 «Оборудование для очистки воздуха и других газов».

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные примечания и сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВЗАМЕН ГОСТ Р ЕН 1822-5—2014

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2022 ©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р ИСО 29463-5—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения, символы и сокращения терминов...................................2

3.1 Термины и определения...........................................................2

3.2 Обозначения и сокращения........................................................2

4 Методы контроля эффективности.......................................................3

4.1 Базовый метод контроля эффективности..............................................3

4.2 Альтернативный метод оценки эффективности фильтров групп Н и U......................3

4.3 Статистический метод оценки эффективности фильтров меньшей эффективности (группа Е). .3

5 Контролируемый фильтр...............................................................4

6 Испытательный стенд.................................................................4

6.1 Общие положения................................................................4

6.2 Воздуховод для испытаний.........................................................4

6.3 Оборудование для генерирования аэрозолей и измерений...............................5

7 Требования к контролируемому воздуху..................................................9

8 Методика испытаний.................................................................10

8.1 Проверка параметров при подготовке к работе........................................10

8.2 Подготовка генератора аэрозолей к работе...........................................10

8.3 Подготовка контролируемого фильтра...............................................10

8.4 Проведение испытаний...........................................................10

9 Оценка результатов испытаний........................................................11

10 Протокол испытаний................................................................14

11 Техническое обслуживание и контроль испытательного оборудования.......................14

Приложение А (обязательное) Альтернативный метод определения эффективности путем сканирования...........................................................15

Приложение В (справочное) Метод испытаний и определения класса фильтров с MPPS < 0,1 мкм (например, мембранных фильтров).........................................16

Приложение С (обязательное) Испытания и определение класса фильтров из заряженных синтетических волокон....................................................18

Приложение D (справочное) Традиционные методы определения эффективности НЕРА- и ULPA-фильтров.....................................22

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам...........................23

Библиография........................................................................24

III

ГОСТ Р ИСО 29463-5—2024

Введение

Стандарты ИСО 29463 (все части) получены из стандартов ЕН 1822 (все части) с рядом изменений, отражающих позицию стран, не входящих в ЕС. Они содержат требования, фундаментальные принципы испытаний и маркировки для высокоэффективных фильтров очистки воздуха от частиц с эффективностью от 95 % до 99,999995 %, которые могут использоваться для классификации фильтров в целом, либо по соглашению между поставщиком и пользователем.

Стандарты ИСО 29463 (все части) предусматривают оценку эффективности всех фильтров на основе счета частиц с использованием жидких или (как альтернатива) твердых контрольных аэрозолей, что позволяет выполнять стандартную классификацию фильтров как по интегральной, так и по локальной эффективности, что обычно покрывает большинство требований в различных областях применения. Отличие ИСО 29463 (все части) от других национальных стандартов заключается в методах определения интегральной эффективности. Вместо оценки эффективности по массовой концентрации или общих концентраций эти методы основаны на счете частиц в точке с наибольшим проскоком (MPPS — Most Particle Penetrating Size), которая для микростекловолокнистых фильтров составляет примерно от 0,12 до 0,25 мкм. Этот метод также позволяет испытывать сверхвысокоэффективные фильтры очистки воздуха со сверхнизким проскоком, что не достигалось при использовании прежних методов контроля из-за их недостаточной чувствительности. Для мембранных фильтров действует другое правило (см. приложение В). Не смотря на то, что не приводятся эквивалентные методы испытаний заряженных фильтров, порядок обращения с этими фильтрами приведен в приложении С. Специальные требования к методам испытаний, их периодичности и ведению протоколов могут быть согласованы между поставщиком и заказчиком. Для фильтров с меньшей эффективностью (группа Н, как указано в 4.2) могут применяться альтернативные методы испытаний на утечку по ИСО 29463-4:2011, приложение А.

Отличием стандартов ИСО 29463 (все части) от других методов является, например, то, что другие методы основаны на определении общей концентрации аэрозольных частиц, а не индивидуальных частиц. Краткое описание этих методов со ссылками на соответствующие стандарты дано в приложении D.

Это второе издание отменяет и заменяет первое издание (ИСО 29463-5:2011) с техническим пересмотром.

Основные изменения:

- обновлены нормативные ссылки;

- пересмотрено приложение С.

Примечание — В Российской Федерации действует с 1990-х годов классификация высокоэффективных фильтров очистки воздуха ЕРА, НЕРА и ULPA (Е10-Е12; Н13; Н14; U15-U17), также как и в Евросоюзе.

ИСО 29463-1 устанавливает отличающуюся от этого классификацию фильтров, что не принято ни в Европе, ни в России. В связи с этим в Европе принят стандарт ЕН 1822-1:2019, идентичный перевод которого введен в России в качестве ГОСТ Р 71176—2023. Это обеспечивает удобство в работе и единое понимание производителей фильтров, монтажных организаций, испытателей и пользователей.

Область применения ИСО 29463-2, ИСО 29463-3, ИСО 29463-4 и ИСО 29463-5 ограничена преимущественно испытаниями фильтров их производителями.

В связи этим в настоящем стандарте сохранены обозначения фильтров в соответствии с оригиналами. Таблица сопоставления обозначений приведена в ГОСТ Р 71176—2023.

IV

ГОСТ Р ИСО 29463-5—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЫСОКОЭФФЕКТИВНЫЕ ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ ДЛЯ УДАЛЕНИЯ ЧАСТИЦ ИЗ ВОЗДУХА

Часть 5 Метод испытаний фильтрующих элементов

High-efficiency filters and filter media for removing particles in air. Part 5. Test method for filter elements

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт устанавливает метод определения эффективности фильтров в точке с наибольшим проскоком (MPPS). Он также содержит руководство по испытаниям и классификации фильтров с точками MPPS менее 0,1 мкм (приложение А) и заряженных фильтров с синтетическими волокнами (приложение С). Стандарт предназначен для применения совместно с ИСО 29463-1, ИСО 29463-2, ИСО 29463-3 и ИСО 29463-4.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание, включая все изменения)]:

ISO 5167-1, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full — Part 1: General principles and requirements (Измерение потока текучей среды с помощью устройств для измерения перепада давления, помещенных в заполненные трубопроводы круглого сечения. Часть 1. Общие принципы и требования)

ISO 16890-4, Air filters for general ventilation — Part 4: Conditioning method to determine the minimum fractional test efficiency (Фильтры очистки воздуха общего назначения. Часть 4. Метод кондиционирования для определения минимальной фракционной эффективности)

ISO 21501-4, Determination of particle size distribution. Single particle light interaction methods. Part 4: Light scattering airborne particle counter for clean spaces (Получение распределения частиц по размерам. Оптические методы оценки отдельных частиц. Часть 4. Счетчики частиц в воздухе для чистых помещений, работающие на принципе рассеяния света)

ISO 29463-1:2017, High-efficiency filters and filter media for removing particles in air — Part 1: Classification, performance testing and marking (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 1. Классификация, испытания рабочих характеристик и маркировка)

ISO 29463-2:2011, High efficiency filters and filter media for removing particles in air — Part 2: Aerosol production, measuring equipment, particle counting statistics (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц)

ISO 29463-3, High efficiency filters and filter media for removing particles in air — Part 3: Testing flat sheet filter media (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 3. Испытания плоского фильтрующего материала)

Издание официальное

1

ГОСТ Р ИСО 29463-5—2024

ISO 29463-4:2011, High efficiency filters and filter media for removing particles in air — Part 4: Test method for determining the leakage of the filter element — Scan method [Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 4. Метод испытаний фильтрующих элементов на утечку (метод сканирования)]

3 Термины, определения, символы и сокращения терминов

3.1 Термины и определения

В настоящем стандарте применены термины и определения, приведенные в ИСО 29463-1, ИСО 29463-2, ИСО 29463-3, ИСО 29463-4, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут базу данных по терминам для использования в стандартизации и содержащуюся по следующим адресам:

- платформа онлайн-просмотра ИСО, доступная на https://www.iso.org/obp;

- Электропедия МЭК, доступная на https://www.electropedia.org/

3.1.1 время отбора пробы (sampling duration): Время, в течение которого ведется счет частиц в пробе до фильтра и после фильтра.

[ИСО 29464:2017, 3.2.153]

3.1.2 метод счета частиц и оценки их размеров (particle counting and sizing method): Метод счета частиц, который позволяет определять число частиц, классифицировать частицы по размерам.

ПРИМЕР — С использованием счетчика частиц.

[ИСО 29464:2017, 3.2.123]

3.2 Обозначения и сокращения

С — канал счетчика частиц;

CN — счетная концентрация;

dp — диаметр частицы, мкм;

Е — эффективность;

К — коэффициент разбавления;

N — число частиц;

Р — проскок, %;

р — абсолютное давление, Па;

Т — температура, К;

t — время отбора пробы, с;

У — расход воздуха, см3/с;

Ар — перепад давления, Па;

Ф — относительная влажность, %;

СРС — счетчик ядер конденсации;

DEHS — диэтилгексилсебацинат;

DMPS — дифференциальный анализатор размеров частиц по подвижности;

DOP — диоктилфталат;

ePTFE — пористые тефлоновые мембраны;

IPA — изопропиловый спирт (изопропанол);

MPPS — размер частиц с максимальным проскоком;

ОРС — оптический счетчик частиц.

2

ГОСТ Р ИСО 29463-5—2024

4 Методы контроля эффективности

4.1 Базовый метод контроля эффективности

Для определения эффективности контролируемый фильтр закрепляют в испытательном стенде и подают контрольный воздух с номинальным расходом.

После измерения перепада давления на фильтре при номинальном расходе выполняется очистка (продувка) фильтра чистым воздухом. Затем подается контрольный аэрозоль от генератора аэрозолей, который смешивается с подготовленным воздухом в секции смешивания с образованием однородного состава в поперечном сечении воздуховода.

Определение эффективности выполняется для частиц с наибольшим проскоком (MPPS) по ИСО 29463-3. Дополнительно может быть определено распределение аэрозольных частиц по размерам с использованием соответствующего оборудования, например дифференциального анализатора размеров частиц (DMPS).

Испытания допускается проводить с использованием как монодисперсного, так и полидисперс-ного аэрозоля. При использовании квазимонодисперсного аэрозоля общий счет частиц может выполняться с помощью счетчика ядер конденсации (СРС) или оптического счетчика частиц (ОРС), например лазерного счетчика частиц. Следует убедиться, что средний диаметр частиц соответствует точке MPPS, т. е. размеру частиц, при котором фильтрующий материал имеет наименьшую эффективность.

При использовании полидисперсного аэрозоля следует применять оптический счетчик частиц, который, кроме счета частиц, может определять распределение частиц по размерам. Следует убедиться, что средний размер частиц Ом контрольного аэрозоля находится в пределах

^MPPS Л S 9 /И \

———< °MPPS- (1)

где MPPS — размер частиц с наибольшим проскоком.

При определении интегральной эффективности следует отобрать представительные пробы воздуха до и после фильтрующего элемента и подать их на счетчик(и) частиц для определения числа частиц. Необходимо предусматривать секцию смешивания за контролируемым фильтром для однородного смешивания аэрозоля с контролируемым воздухом в поперечном сечении воздуховода (6.2.4).

Если при испытаниях фильтров больших размеров невозможно достичь требуемого смешивания аэрозоля, то следует применять метод с движущимся пробоотборником по приложению А.

4.2 Альтернативный метод оценки эффективности фильтров групп Н и U

Стандартный метод контроля эффективности по 4.1 предусматривает использование фиксированного пробоотборника. В качестве альтернативы допускается применять метод сканирования с подвижным(и) пробоотборником(ами) по приложению А.

4.3 Статистический метод оценки эффективности фильтров меньшей эффективности (группа Е)

Для фильтров группы Е следует использовать один из статистических методов по данному пункту. Не обязательно проверять каждый фильтр группы Е, в отличие от фильтров групп Н и U. Интегральную эффективность фильтров группы Е следует определять путем усреднения результатов при статистической обработке результатов испытаний по приведенной ниже методике.

Следует привести данные о фильтре, оформляемые в виде сертификата контроля или протокола заводских испытаний. Но поставщик должен представить по требованию документальное свидетельство для проверки декларированных данных о фильтре. Это может быть выполнено:

а) применением сертифицированной системы менеджмента качества (например, по ИСО 9000), которая требует статистического контроля или предоставлением заводского протокола испытаний, либо

Ь) применением признанных статистических методов для контроля всех серий фильтров.

Также допускается применять метод выборочного контроля по ИСО 2859-1 или любой другой эквивалентный метод.

Метод выборочного контроля по ИСО 2859-1 предусматривает в начале высокую частоту контроля, но по мере роста объемов производства и при подтверждении соответствия фильтров заданным требованиям частота контроля может быть уменьшена. Например, для первых восьми серий продукции

3

ГОСТ Р ИСО 29463-5—2024

проводят сплошной контроль (100 %). Если все результаты контроля положительны, то частоту контроля уменьшают в два раза для следующих восьми серий фильтров. Если все результаты контроля снова положительны, то частоту контроля уменьшают в два раза снова и т. д. до тех пор, пока нужно будет проверять только одну серию из восьми (минимальная частота контроля). Каждый раз, когда наблюдается несоответствие одного из испытанных фильтров заданным требованиям, частота контроля увеличивается в два раза. В любом случае число контролируемых фильтров в серии должно быть более трех.

5 Контролируемый фильтр

Контролируемый фильтр не должен иметь видимых повреждений или других отклонений от нормы. Фильтр требует осторожного обращения. Его маркировка должна быть четкой, стойкой и содержать следующие данные:

- обозначение фильтра;

- обозначение стороны, на которую подается воздух.

Температура фильтра и подаваемого на него воздуха должны быть одинаковы.

6 Испытательный стенд

6.1 Общие положения

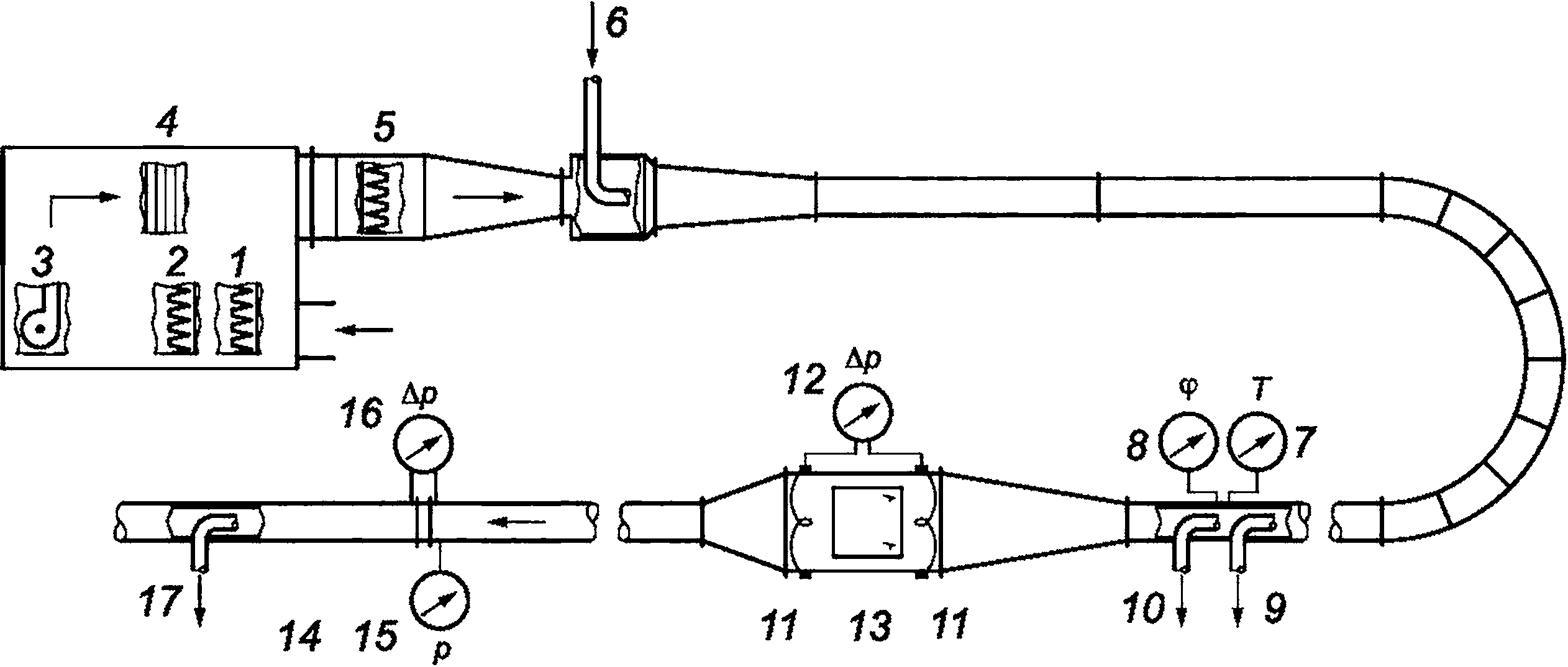

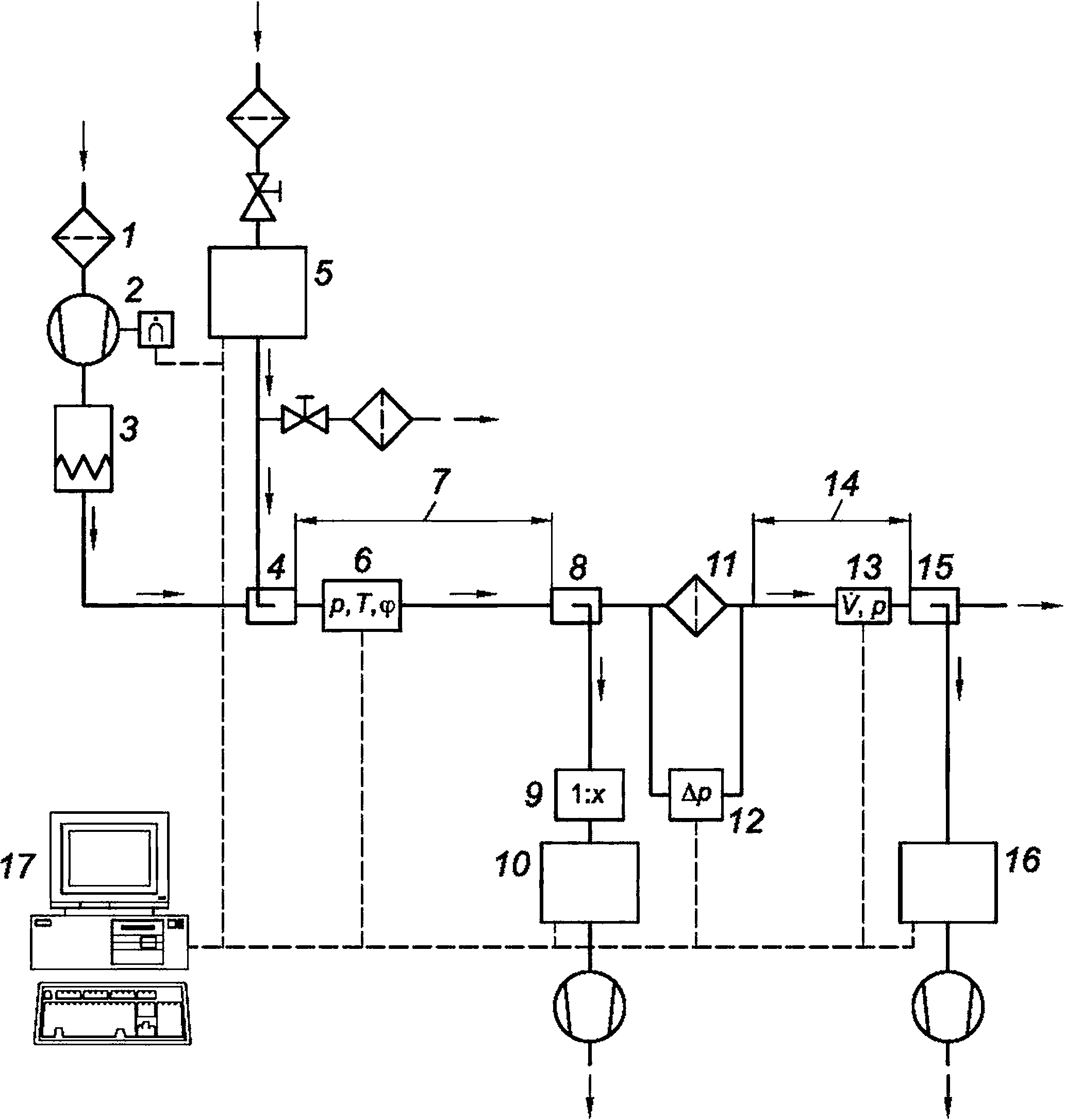

Принцип построения стенда аналогичен испытательному стенду ИСО 29463-1:2017 (рисунок 4). Схема стенда приведена на рисунке 1 настоящего стандарта.

Основы процессов получения и нейтрализации аэрозолей с подробным описанием приборов и оборудования приведены в ИСО 29463-2.

6.2 Воздуховод для испытаний

6.2.1 Подготовка контролируемого воздуха

Оборудование для подготовки контролируемого воздуха должно соответствовать требованиям раздела 7.

6.2.2 Регулирование расхода воздуха

Испытания фильтра следует проводить при номинальном расходе воздуха. Следует предусмотреть регулирование расхода воздуха с необходимой точностью (например, изменением скорости вращения вентилятора или открытием заслонки) для обеспечения постоянства расхода в пределах ±5 % номинального значения. В ходе каждого испытания колебания расхода воздуха не должны превышать ±2 %.

6.2.3 Измерение расхода воздуха

Измерение расхода воздуха выполняют стандартным или калиброванным методом, например измерением перепада давления с использованием диафрагменные пластины с отверстием, форсунок, трубок Вентури по ИСО 5167-1.

Ошибка измерений не должна превышать 5 % измеряемой величины.

6.2.4 Секция смешивания аэрозолей

Конструкция устройства ввода аэрозолей и секции смешивания (рисунок 1) должна обеспечивать концентрацию аэрозоля в разных точках поперечного сечения воздуховода непосредственно перед фильтром, не отличающуюся более чем на 10 % средней величины, полученной по крайней мере по девяти точкам измерения, распределенным равномерно по поперечному сечению воздуховода.

6.2.5 Крепление фильтра

Крепление фильтра должно обеспечивать герметичность конструкции и соответствие потока воздуха заданным требованиям. Не должно быть препятствий для прохода воздуха ни в одной из частей стенда.

4

ГОСТ Р ИСО 29463-5—2024

1 — фильтр грубой очистки; 2 — фильтр тонкой очистки; 3 — вентилятор; 4 — нагреватель воздуха; 5 — высокоэффективный фильтр; 6 — ввод аэрозоля в воздуховод; 7 — датчик температуры (7); 8 — гигрометр (ф); 9 — пробоотборник для анализа размеров частиц; 10 — пробоотборник до фильтра; 11 — кольцевая трубка для измерения перепада давления; 12 — манометр (Ар); 13 — узел для установки контролируемого фильтра; 14 — заслонка для измерений по ИСО 5167-1; 15 — датчик абсолютного давления (р); 16 — дифференциальный манометр (Др); 17 — пробоотборник после фильтра

Рисунок 1 — Пример испытательного стенда

6.2.6 Точки измерения перепада давления

Точки измерения перепада давления должны быть выбраны так, чтобы обеспечить достоверное определение среднего значения статического давления до и после фильтра. Плоскости измерения давления до и после фильтра должны быть выбраны в местах, где поток однороден.

Отверстия в прямоугольных или квадратных воздуховодах контролируемого воздуха должны иметь диаметр от 1 до 2 мм, быть равными и располагаться в середине стенок воздуховода перпендикулярно к направлению потока. Четыре отверстия для измерений должны быть соединены кольцевой трубкой.

6.2.7 Отбор проб до фильтра

Из потока воздуха отбираются пробы с помощью пробоотборников и подаются в счетчики частиц. Диаметр пробоотборников должен быть определен с учетом условия изокинетичности в воздуховоде при заданном расходе воздуха. Ошибками пробоотбора можно пренебречь благодаря малому размеру частиц в контрольном аэрозоле. Трубка подсоединения счетчика частиц должна быть как можно короче. Пробы до фильтра отбираются фиксированным пробоотборником. Отбор проб должен быть представительным, что достигается в случае, когда концентрация аэрозолей отличается не более чем на ±10 % среднего значения, определенного по 6.2.4.

После фильтра также устанавливают один фиксированный пробоотборник. Между этим пробоотборником и фильтром предусматривают секцию смешивания, которая обеспечивает представительность результата определения концентрации частиц после фильтра. Это требуется на случай наличия в контролируемом фильтре больших искусственных повреждений; при этом концентрация аэрозоля после фильтра не должна отличаться более чем на ±10 % от средней величины при измерении в девяти точках поперечного сечения воздуховода. Требуется также проверить, что искусственно сделанное повреждение является достаточно большим, что может привести к увеличению проскока фильтра как минимум в пять раз относительно фильтра без повреждений.

Средние концентрации аэрозолей в точках отбора проб до и после места расположения фильтра (при его отсутствии) не должны различаться более чем на 5 %.

6.3 Оборудование для генерирования аэрозолей и измерений

6.3.1 Общие положения

Режим работы генератора аэрозолей должен регулироваться для получения контрольного аэрозоля со средним диаметром частиц, близким к точке MPPS плоского фильтрующего материала.

5

ГОСТ Р ИСО 29463-5—2024

Средний размер частиц монодисперсного контрольного аэрозоля может отличаться от точки MPPS не более чем на ±10 %. При использовании полидисперсного аэрозоля допускается отклонение ±50 %.

Регулировка генератора аэрозолей должна быть выполнена с учетом расхода контролируемого воздуха и эффективности фильтра так, чтобы концентрация частиц до и после фильтра была не ниже предела совпадения для счетчика частиц (ошибка совпадения не более 10 % по ИСО 21501-4) и существенно выше нулевого счета счетчика.

Распределение числа частиц в контрольном аэрозоле может быть определено с помощью систем анализа размеров частиц [например, дифференциального анализатора размеров частиц (DMPS)] или лазерного счетчика частиц, пригодного для этих целей. Погрешность определения средней величины не должна превышать ±20 % контролируемой величины.

Фактические концентрации частиц до и после фильтра должны быть достаточно большими для получения статистически значимых результатов, причем концентрация частиц до фильтра не должна превышать допустимый предел для счетчика частиц. В противном случае следует установить систему разбавления между точкой отбора проб и счетчиком частиц.

Счет частиц можно выполнять двумя счетчиками, работающими одновременно, причем один из них считает частицы до фильтра, а другой после, или одним счетчиком, который сначала считает частицы с одной стороны фильтра, а потом с другой. При использовании одного счетчика следует убедиться, что свойства контрольного аэрозоля (например, концентрация частиц, распределение частиц по размерам, однородность распределения частиц в поперечном сечении воздуховода) остаются постоянными с течением времени. При использовании двух счетчиков они должны быть одного типа и калиброваны одновременно.

6.3.2 Испытательный стенд для работы с монодисперсным контрольным аэрозолем

Распределение частиц, получаемых от генератора аэрозолей, обычно является квазимоноди-сперсным.

При использовании монодисперсного аэрозоля для определения эффективности фильтра допускается использовать как оптические счетчики частиц, так и счетчики ядер конденсации.

Если применяют счетчик ядер конденсации, то контрольный аэрозоль не должен содержать значительного числа частиц с размерами намного меньшими MPPS. Такие частицы могут быть получены, если генератор аэрозолей работает с отклонениями от установленных требований. Счетчик ядер конденсации регистрирует эти частицы, что может привести к существенным ошибкам при определении эффективности. Для проверки этого можно определить распределение частиц в контрольном аэрозоле с помощью прибора, рабочий диапазон которого включает интервал от нижнего предела чувствительности счетчика ядер конденсации до размера частиц, равного примерно 1 мкм. Полученное таким методом распределение будет квазимонодисперсным.

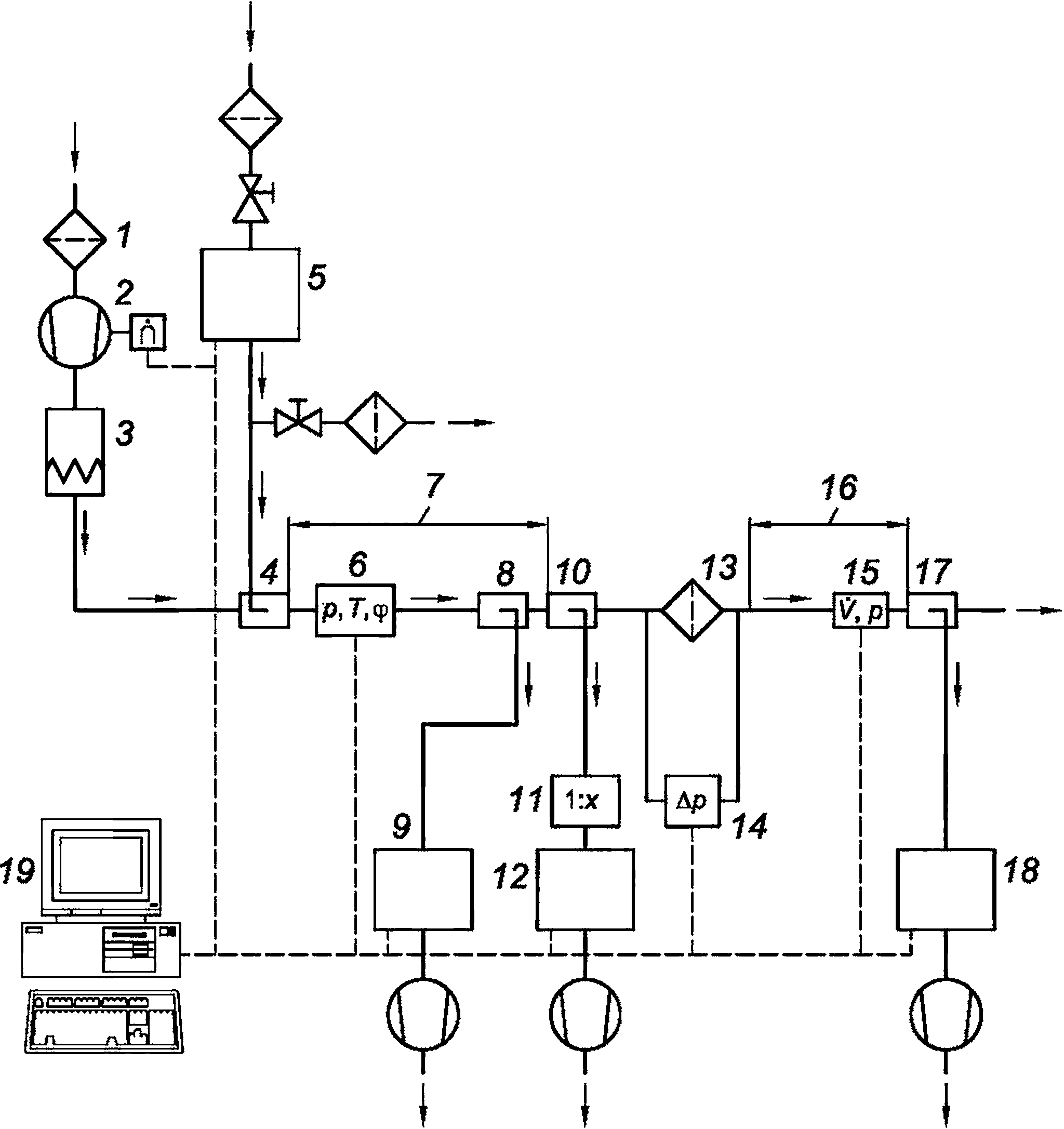

Схема испытательного стенда для работы с квазимонодисперсным аэрозолем показана на рисунке 2.

6.3.3 Испытательный стенд для работы с полидисперным контрольным аэрозолем

При определении эффективности фильтра с использованием полидисперсного контрольного аэрозоля следует определить концентрацию частиц и распределение частиц по размерам с помощью оптического счетчика частиц, например лазерного счетчика.

Схема испытательного стенда для работы с полидисперсным аэрозолем показана на рисунке 3.

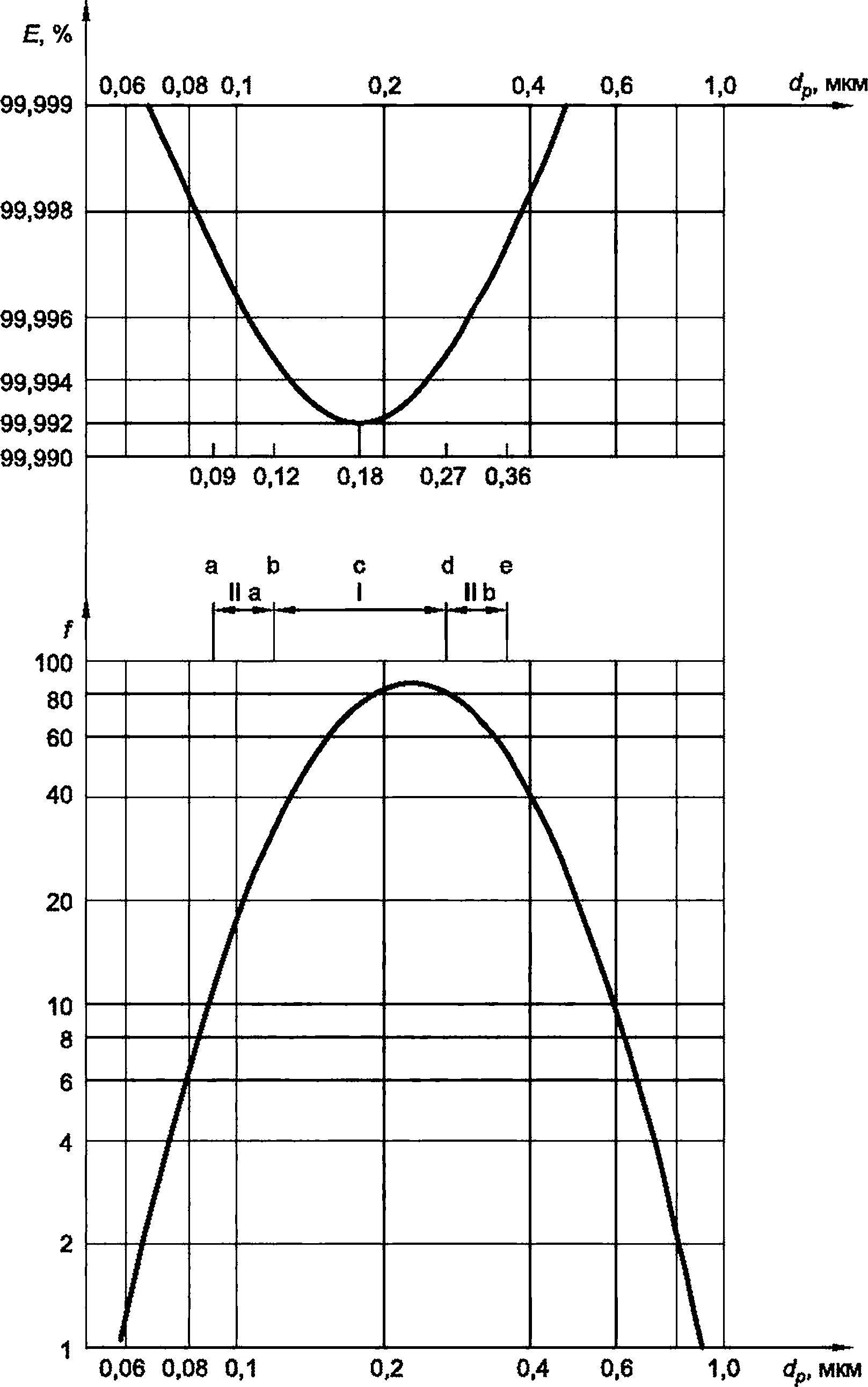

Чтобы покрыть различные значения MPPS, которые обычно встречаются, измерительный диапазон ОРС для контроля эффективности должен включать размеры частиц от SMPPS/1,5 до 1,5 • SMPPS.

Пороги чувствительности счетчика частиц должны быть такими, чтобы один (нижний) порог канала находился в пределах от SMPPS/2 до SMPPS/1,5 (диапазон На на рисунке 4) и один (верхний) порог канала находился в пределах 1,5 ■ SMPPS до 2 ■ SMPPS (диапазон ПЬ на рисунке 4).

С практической точки зрения для большинства используемых фильтрующих материалов каналы от 0,1 до 0,2 мкм и от 0,2 до 0,3 мкм, имеющиеся в коммерчески доступных счетчиках частиц, достаточны для удовлетворения этого требования.

6

ГОСТ Р ИСО 29463-5—2024

1 — предфильтр контролируемого воздуха; 2 — вентилятор с регулятором скорости; 3 — нагреватель воздуха; 4 — ввод аэрозоля в воздуховод; 5 — генератор аэрозолей для монодисперсного аэрозоля; 6 — датчики температуры (Г), абсолютного давления (р) и относительной влажности (<р); 7 — секция смешивания до фильтра; 8 — пробоотборник для анализа размеров частиц; 9 — система анализа размеров частиц (DMPS ил и ОРС); 10 — пробоотборник для счета частиц до фильтра; 11 — система разбавления (опционально: 1/х); 12 — счетчик частиц до фильтра (СРС или ОРС); 13 — контролируемый фильтр; 14 — дифференциальный манометр, измеряющий перепад давления на фильтре; 15 — датчики абсолютного давления (р) и расхода воздуха (У); 16 — секция смешивания после фильтра; 17 — пробоотборник для счета частиц после фильтра; 18 — счетчик частиц после фильтра (СРС или ОРС); 19 — компьютер для контроля и регистрации данных

Рисунок 2 — Схема испытательного стенда для работы с монодисперсным аэрозолем

7

ГОСТ Р ИСО 29463-5—2024

1 — предфильтр контролируемого воздуха; 2 — вентилятор с регулятором скорости; 3 — нагреватель воздуха; 4 — ввод аэрозоля в воздуховод; 5— генератор аэрозолей для полидисперсного аэрозоля; б — датчики температуры (Т), абсолютного давления (р) и относительной влажности (<р); 7 — секция смешивания до фильтра; 8 — пробоотборник для счета частиц до фильтра; 9 — система разбавления (опционально: 1/х); 10 — счетчикчастиц до фильтра (ОРС); 11 — контролируемый фильтр; 12 — дифференциальный манометр, измеряющий перепад давления на фильтре; 13 — датчик абсолютного давления (р) и расходомер воздуха (\/); 14 — секция смешивания после фильтра; 15 — пробоотборник для счета частиц после фильтра; 16 — счетчик частиц после фильтра (ОРС); 17 — компьютер для контроля и регистрации данных

Рисунок 3 — Схема испытательного стенда для работы с полидисперсным аэрозолем

Распределение классов по размерам должно быть таким, чтобы предел класса отвечал одному из условий: формуле (2) (диапазон Па на рисунке 4) или формуле (3) (диапазон ПЬ на рисунке 4).

tsmpps < Сщ — $mpps> (2)

где CLL— нижний порог канала.

^5 ’ $MPPS “ Сщ/2 ' $MPPS’ (3)

где CUL — верхний порог канала.

Для оценки эффективности фильтра допускается использовать все пороги чувствительности, находящиеся между этими значениями, но можно ограничиться только одним порогом в исключительных случаях.

8

ГОСТ Р ИСО 29463-5—2024

a smpps/2-^mpps^-5-

с SMPPS.

SMPPS ’ 1’5-

e SMPPS ’2-

Рисунок 4 — Фракционная эффективность E и допустимые пределы чувствительности относительно минимальной эффективности (MPPS = 0,18 мкм) и численное распределение Гполидисперсного контрольного аэрозоля с диаметром частиц Ом = 0,23 мкм

7 Требования к контролируемому воздуху

Контролируемый воздух до смешивания с контрольным аэрозолем должен быть подготовлен так, чтобы его температура, влажность и чистота соответствовали требованиям ИСО 29463-1:2017 (пункт 7.3).

9

ГОСТ Р ИСО 29463-5—2024

8 Методика испытаний

8.1 Проверка параметров при подготовке к работе

После включения испытательного стенда следует проверить:

а) готовность оборудования к работе:

- наполнить счетчик ядер конденсации требуемой жидкостью;

- выдержать требуемый пусковой период по инструкции изготовителя;

Ь) нулевой счет счетчика частиц:

- проверить счет с помощью воздуха, не содержащего частиц;

с) абсолютное давление, температуру и относительную влажность контролируемого воздуха.

Следует проверить соответствие этих параметров требованиям ИСО 29463-1:2017 (пункт 7.3). Если какой-либо параметр не соответствует этим требованиям, то данное несоответствие следует устранить.

8.2 Подготовка генератора аэрозолей к работе

В начальный период работы генератора аэрозолей следует установить запасной фильтрующий элемент в секцию испытаний фильтра.

После регулировки параметров генератора аэрозолей и завершения пускового периода следует проверить концентрацию частиц и их распределение по размерам в контрольном аэрозоле и убедиться в их соответствии 6.3. Это должно быть выполнено как можно ближе к контролируемому фильтру.

8.3 Подготовка контролируемого фильтра

8.3.1 Установка фильтра

При обращении с фильтром следует не допускать повреждения фильтрующего материала.

Фильтр должен быть установлен в испытательный стенд с учетом направления потока воздуха в соответствии с инструкцией по эксплуатации.

Фильтр должен быть установлен герметично.

8.3.2 Продувка фильтра

Для уменьшения выделения частиц фильтром и выравнивания температур фильтра и контролируемого воздуха следует выполнить продувку фильтра контрольным воздухом в течение достаточно длительного промежутка времени при номинальном расходе воздуха. После этого может быть определено остаточное выделение частиц фильтром с помощью счетчика частиц, расположенного после фильтра.

8.4 Проведение испытаний

8.4.1 Измерение перепада давления

Перепад давления на контролируемом фильтре следует измерять при чистом контролируемом воздухе. Номинальный расход воздуха устанавливают в соответствии с 6.2.2. Испытания проводят при достижении установившегося состояния.

8.4.2 Испытания с помощью монодисперсного аэрозоля

Контролируемый воздух смешивается с контрольным аэрозолем в секции смешивания. Средний диаметр частиц контрольного аэрозоля должен быть близок к точке MPPS (отклонение не более ±10 % согласно 6.3).

Концентрация частиц определяется до и после фильтра. Это может быть выполнено двумя одновременно работающими счетчиками частиц, один из которых отбирает пробы до фильтра, а другой — после, или одним счетчиком, отбирающим пробы до и после фильтра поочередно. Концентрация частиц до фильтра и продолжительность испытаний должны быть выбраны так, чтобы разность между сосчитанным и минимальным числом частиц до фильтра [соответствующим нижнему пределу 95 % доверительного интервала распределения Пуассона (см. ИСО 29463-2)] была не более 5 % сосчитанного числа частиц, которое должно быть не менее 1,5 ■ 103 частиц. Разность между максимальным числом частиц после фильтра [соответствующим верхнему пределу 95 % доверительного интервала распределения Пуассона (см. ИСО 29463-2)] и числом сосчитанных частиц должна быть не более чем 20 % (что соответствует не менее 100 частицам) сосчитанного (полученного) числа частиц (см. таблицу 1).

Продолжительность испытаний следует ограничить так, чтобы контролируемый фильтр не был чрезмерно загрязнен аэрозолем.

10

ГОСТ Р ИСО 29463-5—2024

8.4.3 Испытания с помощью полидисперсного аэрозоля

Испытания проводят согласно 8.4.2 с использованием полидисперсного аэрозоля, средний диаметр частиц которого отличается от точки MPPS не более чем на 50 % (см. 6.3).

При испытаниях с помощью полидисперсного аэрозоля, в отличие от монодисперсного, концентрация частиц и распределение концентрации частиц определяют с помощью оптических счетчиков частиц или дифференциального анализатора размеров частиц по подвижности. Для определения эффективности фильтра определяют концентрации частиц до и после фильтра для всех порогов чувствительности, которые полностью или частично находятся в интервале от SMPPS/1,5 до 1.5 SMPPS (см. 6.3.2).

8.4.4 Испытания фильтров из заряженного материала

При испытаниях фильтров, изготовленных из заряженного материала, значение эффективности должно быть откорректировано в соответствии с методикой разряда для фильтрующего материала по приложению С (пункты С.З или С.4) для всего фильтра.

9 Оценка результатов испытаний

Проскок Р, %, вычисляют по формуле

(4)

CN, и

где cNd=~.—-— — численная концентрация частиц после фильтра; ^s, d’^d

^D’^u — численная концентрация частиц до фильтра;

Л/и — число сосчитанных частиц до фильтра;

Nd — число сосчитанных частиц после фильтра;

kD — коэффициент разбавления;

— расход воздуха до фильтра;

v s,u

ys d — расход воздуха после фильтра;

fu — время отбора проб до фильтра;

td — время отбора проб после фильтра. Эффективность Е, %, вычисляют по формуле

Е=1 -Р.

(5)

Для вычисления минимальной эффективности Е95 о/о mjn следует использовать наихудшее значение предела 95 % доверительного интервала для фактически подсчитанных частиц. При вычислениях следует принять во внимание статистику счета частиц по ИСО 29463-2:2011 (раздел 7). Значения 95 %-ного доверительного интервала следует вычислять только для фактического числа частиц (без учета разбавления). Минимальную эффективность Eg5o/omin, %, учитывающую статистику счета частиц, вычисляют по формуле

^95 % min

1 CN, d,95 % max

CN, u,95 % min

•100 %,

(6)

ГПС1 _ — ^d,95 % max

d,95 % max--J--- vs, d ’rd

_ ^u,95 % min ’^D

°M,u,95 % min “ /

^s.a ‘u

— максимальная концентрация частиц после фильтра;

— минимальная концентрация частиц до фильтра;

11

ГОСТ Р ИСО 29463-5—2024

Wd,95%max = Wd+1.96 Nd1'2 | — верхний предел 95 %-ного доверительного интервала для счета частиц после фильтра (вычисляют по ИСО 29463-2); |

4,95 % mln = 4,-1.96 V2 | — нижний предел 95 %-ного доверительного интервала для счета частиц до фильтра (вычисляют по ИСО 29463-2). |

Если инструкция по эксплуатации счетчика частиц включает корректировку ошибки совпадения для определяемых концентраций, то это следует учесть при оценке эффективности.

Для минимальной эффективности делают допуск только на погрешность измерений из-за низких значений счета.

Значение минимальной эффективности служит критерием классификации ИСО 29463-1.

В таблице 1 приведен пример вычисления статистической неопределенности при определении эффективности.

12

Таблица 1 — Примеры вычислений статистической неопределенности при определении эффективности

Контролируемый параметр3 | Класс фильтра* | ||||||||

ИСО 15E Е1Г | ИСО 25Е Е12* | ИСО 35Н Н13* | ИСО 45Н Н14* | ИСО 55U U15* | ИСО 65U U16* | ИСО 75U U17* | |||

N ь-с и | 124 825 | 124 825 | 124 825 | 124 825 | 1 872 380 | 1 872 380 | 1 872 380 | ||

^d,95 % min | 124 133 | 124 133 | 124 133 | 124 133 | 1 869 698 | 1 869 698 | 1 869 698 | ||

cN№ см3 | 10 587 | 10 587 | 10 587 | 10 587 | 158 811 | 158811 | 158 811 | ||

cW,u,min’ см^ | 10 529 | 10 529 | 10 529 | 10 529 | 158 583 | 158 583 | 158 583 | ||

^с | 250 | 250 | 250 | 250 | 250 | 1 000 | 1 000 | ||

1 716 348 | 171 635 | 17 163 | 1 716 | 2 575 | 1 030 | 103 | |||

^d,95 % max | 1 718 916 | 172 447 | 17 420 | 1 798 | 2 674 | 1 093 | 123 | ||

cn^ CM-3 | 291 | 29,1 | 2,91 | 0,29 | 0,44 | 0,044 | 0,004 4 | ||

cA/d,max’ CM 3 E, % | 292 97,25 | 29,3 99,725 | 2,95 99,972 5 | 0,30 99,997 25 | 0,45 99,999 725 | 0,046 99,999 972 5 | 0,005 2 99,999 997 25 | ||

^mim ^ | 97,23 | 99,722 | 99,971 9 | 99,997 10 | 99,999 714 | 99,999 970 7 | 99,999 996 70 | ||

^u ^u,95%min | % | 0,55 | 0,55 | 0,55 | 0,55 | 0,14 | 0,14 | 0,14 | |

Nu | |||||||||

^d,95 % max — | - % | 0,15 | 0,47 | 1,50 | 4,78 | 3,84 | 6,12 | 19,42 | |

Nd | |||||||||

а Постоянные параметры до фильтра: Vs = 23,58 см3/с; fu = 50 с; коэффициент разбавления kQ: 100. ь Фактическое число частиц без учета разбавления.

с Используется распределение Пуассона.

* Обозначение класса фильтра по ГОСТ Р 71176 (пояснение ТК 184).

ГОСТ Р ИСО 29463-5—2024

ГОСТ Р ИСО 29463-5—2024

10 Протокол испытаний

Протокол испытаний фильтра должен содержать следующие данные:

а) общие данные об испытаниях:

1) тип и размеры фильтровального элемента;

2) тип счетчика частиц;

3) номинальный расход воздуха;

4) размер частиц при минимальной эффективности — точка MPPS;

5) контрольный аэрозоль (материал, средний диаметр, стандартное геометрическое отклонение, концентрация);

6) коэффициент разбавления (до фильтра);

Ь) результаты испытаний:

1) перепад давления на контролируемом фильтре в начале испытаний;

2) счет частиц до фильтра;

3) счет частиц после фильтра;

4) эффективность Е;

5) минимальная эффективность Е95 о/о min;

6) класс фильтра ИСО по ИСО 29463-1:2017, таблицы 1 и 2.

11 Техническое обслуживание и контроль испытательного оборудования

Все оборудование и контрольно-измерительные приборы подлежат плановому техническому обслуживанию, контролю и калибровке.

Виды и периодичность работ по техническому обслуживанию и контролю приведены в таблице 2. Данные работы следует выполнять по крайней мере один раз в течение указанного периода времени. В случае отклонения от нормальной работы, требующего проведения внепланового технического обслуживания, или после значительных изменений или усовершенствований сразу же следует провести необходимый контроль и, при необходимости, калибровку.

Требования к техническому обслуживанию и контролю установлены в ИСО 29463-2, который также устанавливает требования к калибровке контрольно-измерительного оборудования.

Таблица 2 — Виды и периодичность работ по техническому обслуживанию и контролю

Материалы или оборудование | Периодичность |

Материалы | Ежедневная проверка, замена после использования |

Система подготовки контрольного воздуха: тракт прохождения воздуха система в целом фильтр подаваемого (контрольного) воздуха вытяжной фильтр | Ежегодно При достижении максимального значения перепада давления или при обнаружении утечки |

Генератор аэрозолей | По инструкции производителя и по ИСО 29463-2 |

Трубки прохождения аэрозоля к приборам | Ежегодная очистка или после замены аэрозоля |

Расходомер воздуха | Ежегодно или после изменений в оборудовании |

Герметичность оборудования при пониженном давлении | Проверяется, если нулевой счет счетчика частиц отклоняется от нормы |

Герметичность переключающего клапана в точке контроля (при наличии) | Ежегодно |

Чистота подаваемого (контрольного) воздуха | Еженедельно |

14

ГОСТ Р ИСО 29463-5—2024

Приложение А (обязательное)

Альтернативный метод определения эффективности путем сканирования

А.1 Основные положения

Базовый метод определения эффективности по 4.1 предусматривает смешивание после фильтра и фиксированное положение пробоотборника. Данное приложение рассматривает альтернативный метод определения эффективности путем сканирования поверхности фильтра движущимся пробоотборником со стороны выхода воздуха. Было показано, что получаемые результаты аналогичны результатам по базовому методу контроля эффективности по 4.1. Метод испытаний с движущимся пробоотборником может быть полезен в случае трудностей в достижении однородности потока воздуха после фильтра при больших размерах лицевого сечения (например, более 1,2 • 0,6 м).

Данный метод предусматривает определение интегральной эффективности фильтра путем измерения концентрации аэрозоля до фильтра по разделу 9 и суммированию и усреднению результатов, получаемых после фильтра при сканировании на утечку.

А.2 Альтернативный метод определения эффективности сканированием

Испытательный стенд для определения эффективности альтернативным методов приведен на рисунках 1 и 2 ИСО 29463-4:2011.

Этот метод может быть применен только к фильтрам, для которых было показано отсутствие утечек по ИСО 29463-1 и ИСО 29463-4. Это означает, что сначала выполнен контроль по ИСО 29463-4, проведен анализ данных по ИСО 29463-4 на предмет отсутствия утечек и после этого для определения эффективности выполнен анализ по данному приложению.

Сканирование после фильтра выполняют по ИСО 29463-4 как перекрывающимися движениями непосредственно после фильтра с помощью нескольких движущихся пробоотборников по всему поперечному сечению фильтра, так и рамы перекрывающимися движениями без пропусков.

В большинстве случаев испытательный стенд имеет стационарные пробоотборники. Отличие метода сканирования состоит в отсутствии камеры смешивания, вместо которой после фильтра предусмотрен движущийся в трех измерениях механизм, в который установлен пробоотборник(и). Поскольку тракт движения контролируемого воздуха после фильтра обычно открыт, следует принять меры по предотвращению попадания загрязненного воздуха в контролируемую зону.

В методе сканирования, все частицы, обнаруженные после фильтра при проверке на утечку, суммируют. Также регистрируют время проведения отбора проб. Общее число частиц за время отбора проб усредняют и, с учетом данных о расходе воздуха, получают концентрацию частиц в единице объема.

Эффективность фильтра вычисляют по известной концентрации частиц после него по разделу 9.

15

ГОСТ Р ИСО 29463-5—2024

Приложение В (справочное)

Метод испытаний и определения класса фильтров с MPPS < 0,1 мкм (например, мембранных фильтров)

В.1 Основные положения

Альтернативой традиционным фильтрам из стекловолокна стали мембранные фильтры групп Е, Н и особенно ULPA на основе тефлоновых (ePTFE) мембран или других микростекловолокнистых материалов. Не смотря на то, что эти фильтры могут быть изготовлены из мембран, они имеют волокнистую структуру и свойства по удержанию частиц, близкие другим материалам из стекловолокна. Несмотря на это пользователям мембранных фильтров следует знать о двух важных особенностях, которые могут оказать влияние на результаты испытаний и эксплуатационные показатели фильтров, а именно, их материал намного тоньше, чем традиционные материалы из микростекловолокна, и они имеют точку MPPS значительно меньшую, чем рассмотрено в В.2 и В.З.

В.2 Точка MPPS мембранных фильтров

Средний размер волокон в мембранном фильтре намного меньше, чем у микроволокон (например, у стекловолокна или синтетических волокон). Благодаря этому точка MPPS оказывается существенно меньше 0,1 мкм (обычно примерно 0,07 мкм для тефлоновых мембран широкого применения). Для похожего материала из микростекловолокна точка MPPS находится в диапазоне от 0,1 до 0,25 мкм. Следовательно, при испытаниях мембранных фильтров по стандартам серии ИСО 29463 необходимо обнаруживать частицы размерами до 0,05 мкм, что выходит за пределы чувствительности лазерных счетчиков частиц. Поэтому мембранные фильтры требуют применения, например, счетчиков ядер конденсации, обладающих чувствительностью для таких малых размеров. Испытания мембранных фильтров с помощью коммерчески доступных генераторов аэрозолей и контрольных аэрозолей (например, диэтилгексилсебицинат — DEHS с размером частиц 0,15 мкм) и лазерных счетчиков частиц с нижним порогом чувствительности 0,1 мкм дают результаты обычно на порядок меньше, чем значения в точке MPPS. В связи с этим присвоить класс таким фильтрам непосредственно по стандартам серии ИСО 29463 невозможно.

В.З Стабильность проскока и однородность мембраны

Мембрана в отличие от традиционного микростекловолокна представляет собой тонкую (например, 0,02 мкм) однослойную волокнистую структуру. Поскольку мембрана требует очень осторожного обращения, она укладывается на более прочную подложку, которая может оказывать или не оказывать влияние на фильтрацию. Стабильность и однородность фильтрующих свойств всегда представляет проблему на практике. Поэтому некоторые производители укладывают мембраны в несколько слоев, чтобы частично компенсировать пространственную неоднородность и утечки в каждом мембранном слое. При испытаниях на проскок однослойной мембраны следует допускать локальные отклонения по крайней мере на два порядка.

В.4 Методы испытаний и присвоения класса мембранным фильтрам

В.4.1 Интегральное значение проскока

В.4.1.1 Основной метод

Определяют точку MPPS плоского фильтрующего материала по ИСО 29463-3.

Определяют интегральное значение проскока мембранного фильтроэлемента по настоящему стандарту, используя контрольный аэрозоль DEHS (диэтилгексилсебацинат), соответствующий данному значению MPPS (обычно между 0,06 мкм и 0,08 мкм), и требуемые методы генерирования аэрозолей и обнаружения частиц (обычно счетчики ядер конденсации).

Счетчики частиц должны имеет эффективность счета по крайней мере 50 % для размера частиц MPPS/1,5.

В.4.1.2 /Альтернативный метод

Метод применяют в случае отсутствия оборудования, необходимого для испытаний по основному (стандартному) методу.

Определяют точку MPPS и проскок в этой точке мембранного фильтрующего материала при скорости потока воздуха, соответствующей номинальному расходу воздуха через фильтроэлемент по ИСО 29463-3. Определяют проскок для частиц с размерами (0,14 ± 0,02) мкм согласно ИСО 29463-3. Коэффициент корреляции F между двумя значениями проскока вычисляют по формуле

^ = ^MPPS/P0,14 мкм’ (В-1)

где PMpps — проскок в точке MPPS;

Ро 14 мкм — проскок для частиц размером 0,14 мкм.

16

ГОСТ Р ИСО 29463-5—2024

Определяют интегральное значение проскока фильтроэлемента по разделу 8, используя аэрозоль DEHS с размерами частиц (0,14 ± 0,02) мкм и лазерные счетчики частиц ОРС с нижним порогом чувствительности 0,1 мкм.

Примечание — Это не является измерением в точке MPPS для мембранного материала.

В.4.2 Определение класса фильтра

В.4.2.1 Основной метод

Если значение интегрального проскока получено по основной (стандартной) методике (MPPS) по В.4.1.1, то следует определить класс фильтра по ИСО 29463-1 (таблицы 1 и 2), используя полученные при испытаниях значения эффективности.

В.4.2.2 Альтернативный метод

Если значение интегрального проскока получено по альтернативной методике (не MPPS), то, используя коэффициент корреляции F, определяют значение проскока для условной точки MPPS PMpPS.c по формуле

^MPPS-C = F ‘ ^0,14 МКМ- (В-2)

Определяют класс фильтра по ИСО 29463-1 (таблицы 1 и 2) по вычисленному значению проскока Pmpps-c в точке MPPS.

В.4.3 Локальный проскок

Испытывают мембранный фильтроэлемент методом сканирования по ИСО 29463-4. Критерием оценки по локальному проскоку является ИСО 29463-1:2017 (таблицы 1 и 2) для класса фильтров, установленного ранее согласно В.4.2. Испытания на проскок могут проводиться как для истинной точки MPPS, так и для аэрозоля с частицами 0,14 мкм, поскольку при контроле на проскок размер частиц не имеет существенного значения.

В.5 Техническая документация и маркировка мембранных фильтров

При оформлении технической документации, протоколов испытаний и маркировки мембранных фильтров в дополнение к приведенным в разделе 10 сведениям указывают, что:

- контролируемый фильтр является мембранным;

- интегральная и локальная эффективность (проскок) и класс фильтра определены по данному приложению;

- интегральная эффективность в точке MPPS определена по стандартной (MPPS) или альтернативной методике (не MPPS). Выбранная методика должна быть четко указана в протоколе испытаний.

Пример 1 — Испытания фильтров проведены по стандартной методике.

Эффективность в точке MPPS составляет 99,99995 % по стандартной методике согласно ИСО 29463-1.

Фильтр имеет класс ИСО 65 U.

Пример 2 — Испытания фильтра проведены по альтернативной методике.

Эффективность фильтра составляет 99,99998 % для точки MPPS по альтернативной методике по ИСО 29463-1:2017 (приложение А).

Фильтр имеет класс ИСО 65 U по ИСО 29463-1.

17

ГОСТ Р ИСО 29463-5—2024

Приложение С (обязательное)

Испытания и определение класса фильтров из заряженных синтетических волокон

С.1 Общие положения

В последние годы появились фильтры на основе материалов из синтетических волокон с эффективностью порядка 99,95 %. Как правило, высокая эффективность достигается за счет малого диаметра волокон и повышения фильтрующей способности за счет их электростатического заряда. Известен ряд коммерчески доступных патентованных технологий для заряда волокон, различающихся своими характеристиками. Ожидается, что такие фильтры могут стать альтернативой традиционным высокоэффективным фильтрам на основе стекловолокна.

В отличие от фильтров-осадителей с активным электростатическим зарядом, требующих внешнего источника энергии, электростатический заряд в рассматриваемых материалах рассеивается со временем из-за его нейтрализации осевшими частицами. Рассеивание заряда особенно проявляется при наличии жидких, субмикронных или заряженных частиц. В силу этого эффективность таких заряженных фильтров может изменяться в значительной степени в зависимости от условий испытаний и особенно от материала контрольных аэрозолей. Более того, эффективность фильтров снижается со временем по мере осаждения частиц. В некоторых случаях, когда заряд рассеивается полностью, эффективность снижается на несколько порядков. Поскольку фильтры с минимальной эффективностью 99,95 % и выше обычно применяют в критических областях и эксплуатируют непрерывно в течение многих лет, эти отрицательные эффекты должны быть учтены при испытаниях и присвоении класса фильтрам. Классификацию этих фильтров выполняют по ИСО 29463-1. Фильтры с эффективностью 95 % и 99,5 % относятся к группе Е, с эффективностью 99,95 % и 99,995 % — к группе Н; с большей эффективностью — к группе U.

С.2 Область применения

Данное приложение устанавливает метод количественной оценки эффективности заряда на фильтрующем материале для увеличения эффекта и классификации фильтров по ИСО 29463-1. Следует определить количественную эффективность либо при испытаниях плоского фильтрующего материала по С.З или для фильтроэле-мента в сборе по С.4.

С.З Методика снятия заряда с фильтрующего материала классификации высокоэффективных фильтров с заряженным волокнистым материалом

С.3.1 Общие положения

Данный метод основан на стандартной обработке изопропанолом для снятия влияния электростатического заряда на фильтрующем материале или фильтре на проскок частиц.

Сначала определяют проскок частиц для образца необработанного материала. Затем образцы подвергают воздействию паров изопропанола (чистотой > 99,9 %). Если изопропанол используют повторно, то его чистота должна оставаться выше 99,9 %. После обработки образцов изопропанолом определяют проскок для оценки влияния статического заряда на эффективность. Материал может обрабатываться в несколько этапов или в течение одного длительного периода времени. Порядок снятия заряда и оборудование приведены в С.3.2—С.3.8.

С.3.2 Оборудование

Контрольное оборудование для испытаний фильтровального материала на просок частиц должно соответствовать ИСО 29463-3.

Схема типовой камеры для снятия статического заряда с фильтровального материала показана на рисунке С.1.

1 — образец; 2— пары изопропанола; 3 — жидкий изопропанол

Рисунок С.1 — Принципиальная схема камеры с изопропанолом (сосуд с крышкой)

18

ГОСТ Р ИСО 29463-5—2024

При обработке нескольких образцов одновременно следует применять камеру по ИСО 16890-4. Допускается применять держатели для подвешивания за один край плоского фильтровального материала с расстоянием между образцами не менее 19 мм.

С.3.3 Испытуемые образцы

Следует отобрать образцы непосредственно из готового рулона фильтровального материала. Образцы должны иметь одинаковые размеры и подходить к контрольному оборудованию, применяемому для оценки эффективности по удержанию частиц по С.3.4.

С.3.4 Определение начального проскока фильтровального материала

Контроль плоского фильтровального материала на проскок в точке MPPS для всех образцов выполняют по ИСО 29463-3 при номинальной проектной скорости воздуха через фильтр. Если не задано или не достижимо иное, принимают скорость, равной 2 см/с. Поскольку вычисленное среднее значение зависит от вариабельности образцов, следует вычислять коэффициент вариабельности Cv по формуле

cv=^ (С.1)

где Cv — коэффициент вариабельности проскока для образцов;

о — стандартное отклонение проскока для образцов;

Р — средний проскок для образцов.

Вычисленное значение Cv должно быть меньшим или равным 1,5.

Средний проскок следует определить для всех испытуемых образцов и отобрать три образца для новых условий, возможно, с наличием заряда и проскоком, близким к вычисленному среднему значению. Следует определить средний проскок для этих трех образцов и обозначить его как F£.

С.3.5 Условия для снятия заряда с помощью изопропанола

а) Температура внутри камеры и температура наружного воздуха должны быть в пределах от 20 °C до 30 °C.

Ь) Не допускается прямое попадание солнечных лучей или другого теплового излучения на контейнер с изопропанолом, что может существенно изменить характеристику паров.

с) Относительная влажность окружающего воздуха должна быть в пределах от 40 % до 80 %.

d) При работе с одним образцом (рисунок С.1) добавляют в камеру изопропанол на уровне (глубиной) примерно 10 мм. Помещают держатель для образца на достаточном расстоянии от жидкости. Порядок работы с несколькими образцами см. в ИСО 16890-4.

е) При работе с одним образцом помещают образец на держатель и герметизируют камеру. При работе с несколькими образцами устанавливают держатель для нескольких образцов согласно ИСО 16890-4.

f) Смесь окружающего (комнатного) воздуха с изопропанолом (и его парами) не должна контактировать с окружающим воздухом (камера должна быть хорошо герметизирована).

С.3.6 Снятие заряда изопропанолом в несколько этапов

При работе по данному методу для нескольких образцов сначала определяют начальный проскок по С.3.4. Затем образцы помещают в камеру для воздействия парами изопропанола по С.3.2. Далее отдельные образцы извлекают периодически через определенные интервалы времени для определения проскока по ИСО 29463-3. По полученным результатам определяют коэффициент зависимости проскока Pdf от разряда в соответствии с данным пунктом.

а) Определение числа образцов.

Следует подготовить достаточное количество образцов и определить для них начальный проскок для выполнения процедуры разряда по данному пункту. Число образцов зависит от числа этапов измерений. Например, если предполагается достижение полного разряда при выдержке в течение 3 ч, требуются пять образцов:

- на трех образцах достигается значение Pdf, меньшее или равное указанному в таблице С.1 для двух последовательных образцов;

- для двух дополнительных образцов, как указано в С.3.6 д), в конце времени выдержки вычисляют среднее значение Pd по С.3.6 h).

b) Помещают образцы в камеру с изопропанолом перед началом испытаний и закрывают ее. Отмечают время начала обработки.

с) Вынимают образцы через определенные одинаковые интервалы времени, длительностью не менее 1 ч для каждого образца. Для всего цикла испытаний интервал времени должен быть одним и тем же.

d) Ведут отсчет интервалов времени 1 ч (или другого времени) по истечении как минимум 15 мин для достижения равновесного состояния изопропанола в начале и/или в конце, когда камера открывается или закрывается.

е) Вынимают один образец через 1 ч или другой выбранный интервал времени из камеры с парами изопропанола и закрывают камеру. Далее, как можно быстрее помещают образец в стенд для испытаний на проскок,

19

ГОСТ Р ИСО 29463-5—2024

продувают стенд чистым сухим воздухом со скоростью 2,0 см/с в течение 10 мин и выполняют тест при номинальной скорости потока воздуха через фильтр. Если не задано или не достижимо иное, принимают скорость, равной 2,0 см/с.

f) Продолжают этот процесс, вынимая последовательно образцы из камеры и испытывая их на проскок до тех пор, пока проскок разраженного материала не станет меньше коэффициента, указанного в таблице С.1 по сравнению с ранее разряженным образцом из двух последовательных образцов. В этой точке считается, что материал разряжен.

По этой причине для первого извлеченного из камеры образца величина Рс служит для вычисления коэффициента. В противном случае в знаменателе для вычисления коэффициента следует использовать величину Р для ранее разряженного образца.

д) Вынимают из камеры как можно быстрее два дополнительных образца и испытывают на проскок плоский фильтровальный материал в точке MPPS по ИСО 29463-3 при номинальной скорости потока воздуха через фильтр. Если не задано или не достижимо иное, принимают скорость, равной 2,0 см/с.

h) Используют данные о проскоке для двух образцов, полученные по пункту С.3.6 д), и последнего испытанного образца по С.3.6 f) для вычисления среднего проскока разряженных образцов и обозначают его как Pd.

Таблица С.1 — Пределы для величины Pd, основанные на уровне классификации Рс по ИСО 29463-1

Диапазон классов исходя из величины Рс | Предел величины Pdf/коэффициент разряда |

ИСО 15 Е —ИСО 30 Е | 2 |

ИСО 35 Н — ИСО 55 U | 4 |

ИСО 60 U — ИСО 75 Е | 6 |

i) Вычисляют проскок при коэффициенте разряда Pdf по формуле

(С.2)

где Pdf — коэффициент зависимости проскока от разряда;

Pd — коэффициент проскока при среднем разряде по С.3.6 h);

Рс — средний коэффициент проскока для заряженного материала по С.3.4.

С.3.7 Разряд с помощью изопропанола — методика для одного образца

Применяются методы и оборудование по С.3.1—С.3.5 за исключением случаев, когда на проскок испытываются только три образца в новом состоянии и эти же три образца разряжаются в течение 24 ч. Среднее от этих трех значений проскока в новом состоянии обозначается какРс. Среднее от трех значений проскока в разряженном состоянии обозначается KaKPd. Затем вычисляется величина Pdfno С.3.6.

Примечание — Возможно изменение геометрической структуры некоторых синтетических волокон при длительном воздействии на них паров изопропанола, что приводит к более высоким значениям Pdf, чем те, которые вызваны только воздействием заряда.

С.3.8 Классификация

Если коэффициент зависимости проскока от разряда Pdf меньше или равен соответствующему предельному коэффициенту по таблице С.1 после первого и второго тестов с разряжением парами изопропанола, то принимают, что влияние заряда отсутствует, может быть указан класс фильтра из этого материала без корректировки на разряд согласно данному приложению. Для всех материалов с величиной Pdf, большей чем соответствующий предел по таблице С.1, то величину проскока и класс всего фильтроэлемента из заряженного материала следует по величине Pde, полученной по формуле

^de ^се ’ ^df>

(С.З)

где Pdf — коэффициент зависимости проскока от разряда, вычисленный по формуле (С.2);

Рсе — проскок фильтроэлемента в новом потенциально заряженном состоянии;

Pde — вычисленный проскок всего разряженного фильтроэлемента.

20

ГОСТ Р ИСО 29463-5—2024

С.3.9 Периодичность испытаний

С.3.9.1 Незаряженные материалы

Считается, что материал не заряжен, если проскок остается неизменным после проверки первых двух последовательных проб, прошедших обработку парами изопропанола (С.3.6), или между двумя наборами образцов по С.3.7. Эти незаряженные материалы не требуют повторных испытаний в течение 5 лет, если не было изменений в материалах и/или технологическом процессе. Любые изменения требуют проведения повторных испытаний по данному приложению.

С.3.9.2 Заряженные материалы

Считается, что материал заряжен, если проскок увеличивается после проверки первых двух последовательных проб, прошедших обработку парами изопропанола (С.3.6), или между двумя наборами образцов по С.3.7. Эти заряженные материалы требуют повторных испытаний не реже, чем один раз в год, если не было изменений в материалах и/или технологическом процессе или если производитель не принял решение проводить испытания чаще по какой-либо причине. Любые изменения требуют проведения повторных испытаний по данному приложению.

С.4 Методика разряда фильтроэлементов и классификация ЕРА-, НЕРА- и ULPA-фильтров

Фильтр в сборе должен быть разряжен по ИСО 16890-4. До и после разряда следует определить эффективность в точке MPPS по ИСО 29463-4 и ИСО 29463-5. Требования к оценке процесса разряда приведены в таблице С.1. Если коэффициент зависимости проскока Pdf меньше или равен соответствующему пределу по таблице С.1 после разряда по ИСО 16890-4, то принимается, что заряд не влияет на материал фильтра и класс фильтра может быть установлен без корректировки на влияние заряда по данному приложению. Если коэффициент зависимости проскока Pdf превышает соответствующий предел по таблице С.1 после разряда по ИСО 16890-4, то фильтр является заряженным и проскок и класс фильтра следует определить с учетом заряда материала по величине Pde согласно С.3.8.

С.5 Документация и маркировка материалов для НЕРА- и ULPA-фильтров на основе заряженных синтетических волокон

Если проскок в разряженном состоянии превышает проскок в заряженном состоянии более чем на величину коэффициента по таблице С.1, то следует применить следующие правила в дополнение к указанным в разделе 10:

- указывают, что фильтрующий материал содержит заряженные синтетические волокна согласно данному приложению;

- в документации и маркировке указывают проскок или эффективность в точке MPPS для полностью разряженного фильтроэлемента (Pde или Е= 100 - Pde) согласно данному приложению;

- в документации и маркировке указывают классы фильтров по значениям проскока, полученным для полностью разряженного фильтроэлемента и материала;

- в качестве информации следует дополнительно указать эффективность в точке MPPS нового (заряженного) материала, поскольку эта величина действительна только для нового (заряженного) материала. Эффективность в точке MPPS для нового (заряженного) фильтроэлемента может быть определена по результатам испытаний собранного фильтра по настоящему стандарту без поправок.

Пример 1 — Эффективность в точке MPPS разряженного материала равна 99,95 % согласно данному приложению.

Фильтр имеет класс ИСО 35Н согласно ИСО 29463-1 и ИСО 29463-5.

В данном примере эффективность и класс фильтра указаны только для разряженного материала.

Пример 2 — Эффективность в точке MPPS разряженного материала равна 99,95 % согласно данному приложению. Эффективность в точке MPPS нового заряженного материала равна 99,995 % согласно ИСО 29463-5.

Фильтр имеет класс ИСО 35Н согласно ИСО 29463-1 и ИСО 29463-5.

В примере 2 приведены два значения эффективности фильтра для разряженного и для заряженного материала, но класс фильтра всегда указывают только для разряженного материала.

21

ГОСТ Р ИСО 29463-5—2024

Приложение D (справочное)

Традиционные методы определения эффективности НЕРА- и ULPA-фильтров

D.1 Методы обнаружения утечек

Испытания НЕРА- и ULPA-фильтров выполняют с помощью различных методов в разных частях света. Несмотря на то, что целью всех методов является определение эффективности фильтров, каждый из них решает эту задачу разными способами. Краткая характеристика обычно используемых традиционных методов приведена в D.2 и D.3 в качестве информации для пользователя. Признано, что есть некоторые результаты в отношении эквивалентности между этим и стандартным методами по данному стандарту, которые были получены в небольшом числе исследований в разных странах. Однако не было сделано никакого утверждения и не подразумевалось, что существует эквивалентность между этими методами и стандартным методом. Поскольку эта эквивалентность не установлена повсеместно, такие утверждения не поддерживаются.

D.2 Метод обнаружения утечек с помощью DOP аэрозоля

Этот метод предусматривал использование аэрозоля, образующегося при конденсации паров DOP, и фотометра, определяющего утечки, и был основным методом испытаний НЕРА-фильтров в течение 50 лет. Метод широко известен как горячий DOP-тест и был установлен стандартом США Military standard 282. В этом тесте определяется концентрация аэрозоля фотометром до и после фильтра, а не ведется счет отдельных частиц. По этим данным определяется эффективность фильтра. Обычно размер частиц этого аэрозоля составляет примерно 0,18 мкм (размер по средней массе равен 0,3 мкм). Таким образом, для типичных НЕРА-фильтров этот размер близок к точке MPPS.

D.3 Метод испытаний натриевым пламенем

Это метод был разработан в Соединенном Королевстве более 50 лет назад и продолжает использоваться в Китае для испытаний НЕРА- и ULPA-фильтров и фильтровальных материалов. Применяемый метод и оборудование являются усовершенствованием первоначального метода. По этому методу, в отличие от счета частиц или применения фотометра, определяют общую массовую концентрацию аэрозоля хлористого натрия со средним размером 0,5 мкм по массе с помощью пламенного фотометра. Метод подробно описан в Китайском национальном стандарте GB/T 6165 и стандарте Великобритании BS 3928. Эффективность фильтра определяют по концентрации аэрозоля до и после фильтра.

22

ГОСТ Р ИСО 29463-5—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 5167-1 | MOD | ГОСТ 8.586.1—2005 (ИСО 5167-1:2003) «Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования» |

ISO 16890-4 | MOD | ГОСТ Р 70064.4—2022 (16890-4:2016) «Фильтры очистки воздуха общего назначения. Часть 4. Метод кондиционирования для определения минимальной фракционной эффективности» |

ISO 21501-4 | IDT | ГОСТ Р ИСО 21501-4—2012 «Получение распределения частиц по размерам. Оптические методы оценки отдельных частиц. Часть 4. Счетчики частиц в воздухе для чистых помещений, работающие на принципе рассеяния света» |

ISO 29463-1:2017 | — | |

ISO 29463-2:2011 | IDT | ГОСТ Р ИСО 29463-2—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц» |

ISO 29463-3 | IDT | ГОСТ Р ИСО 29463-3—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 3. Испытания плоского фильтрующего материала» |

ISO 29463-4:2011 | IDT | ГОСТ Р ИСО 29463-4—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 4. Метод испытаний фильтрующих элементов на утечку (метод сканирования)» |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT — идентичный стандарт; - MOD — модифицированный стандарт. | ||

1) В Российской Федерации вместо ИСО 29463:1 действует ГОСТ Р 71176—2023, идентичный ЕН 1822-1:2019.

23

ГОСТ Р ИСО 29463-5—2024

Библиография

[1] ISO 2859-1, Sampling procedure for inspection of attributes — Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-y-lot inspection

[2] ISO 9000, Quality management systems — Fundamental and vocabulary

[3] ISO 14644-3, Cleanrooms and associated controlled environments — Part 3: Test methods

[4] ISO 29464:2017, Cleaning of air and other gases — Terminology

[5] EN 1822-1 (all parts), High efficiency air filters (ЕРА, HEPA and ULPA)

[6] RP CC 001 HEPA and ULPA Filters. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[7] IEST RP CC 007 Testing ULPA Filters. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[8] IEST RP CC 013 Calibration Procedures and Guidelines for Select Equipment Used in Testing Cleanrooms and

Other Controlled Environments. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[9] IEST RP CC 021 Testing of HEPA and ULPA Media. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[10] IEST RP CC 034 Leak Testing of HEPA and ULPA Media. Inst, of Env. Science and Technology, Arlington Hts, IL,

USA

[11] US Military Standard 282. Filter Units, Protective Clothing, Gas-Mask Components And Related Products: Performance — Test Methods

[12] Chinese National Standard GB/T 6165, Test method of the performance of high efficiency particulate air filter — Efficiency and resistance

[13] UK National Standard BW 3928, Method of sodium flame test for air filters (other than for air supply to i.c. engines and compressors)

УДК 543.275.083:628.511:006.354

OKC 91.140.30

Ключевые слова: эффективность, проскок, фильтроэлемент, фильтры, счетчики частиц, счетчики ядер концентрации, концентрация частиц, испытания, мембранные фильтры

Редактор Н.В. Таланова

Технический редактор И.Е. Черепкова

Корректор И.А. Королева

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.05.2024. Подписано в печать 22.05.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.