ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

ИСО 29463-3—

2024

ВЫСОКОЭФФЕКТИВНЫЕ ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ ДЛЯ УДАЛЕНИЯ ЧАСТИЦ ИЗ ВОЗДУХА

Часть 3

Испытания плоского фильтрующего материала

(ISO 29463-3:2011, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р ИСО 29463-3—2024

Предисловие

1 ПОДГОТОВЛЕН Общероссийской общественной организацией «Ассоциация инженеров по контролю микрозагрязнений» (АСИНКОМ) на основе собственного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 мая 2024 г. № 606-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 29463-3:2011 «Высокоэффективные фильтры и фильтрующие материалы для удаления частиц из воздуха. Часть 3. Испытания плоского фильтрующего материала» (ISO 29463-3:2011 «High-efficiency filters and filter media for removing particles in air — Part 3: Testing flat filter media», IDT).

Международный стандарт разработан Техническим комитетом ТК 142 «Оборудование для очистки воздуха и других газов» Международной организации по стандартизации (ИСО).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные примечания в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВЗАМЕН ГОСТ Р ЕН 1822-3—2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2011

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р ИСО 29463-3—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Условные обозначения и сокращения....................................................2

5 Общие положения....................................................................3

6 Образцы плоского фильтрующего материала..............................................4

7 Испытательный стенд.................................................................4

7.1 Порядок испытаний с помощью монодисперсного аэрозоля..............................4

7.2 Порядок испытаний с помощью полидисперсного аэрозоля..............................5

7.3 Камера с испытуемым фильтром....................................................7

7.4 Определение скорости потока воздуха на лицевой поверхности фильтрующего материала ... .8

8 Требования к контролируемому воздуху..................................................8

9 Методика испытания..................................................................8

9.1 Подготовительные работы..........................................................8

9.2 Проведение испытаний............................................................9

9.3 Базовый метод контроля...........................................................9

10 Оценка результатов..................................................................9

11 Протокол испытаний................................................................10

12 Техническое обслуживание и контроль.................................................10

13 Испытания фильтрующего материала..................................................11

13.1 Измерение дифференциального давления.........................................11

13.2 Проверка проскока фильтрующего материала для НЕРА-фильтров.....................11

14 Проверка физических свойств фильтрующего материала..................................11

Приложение А (справочное) Пример применения методики испытаний и расчет показателей......12

Приложение В (справочное) Испытания фильтрующего материала на производстве..............15

Приложение С (справочное) Физические свойства материалов...............................16

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным стандартам...............................................18

Библиография........................................................................19

III

ГОСТ Р ИСО 29463-3—2024

Введение

Стандарты ИСО 29463 (все части) получены из стандартов ЕН 1822 (все части) с рядом изменений, отражающих позицию стран, не входящих в ЕС. Они содержат требования, фундаментальные принципы испытаний и маркировки для высокоэффективных фильтров очистки воздуха от частиц с эффективностью от 95 % до 99,999995 %, которые могут использоваться для классификации фильтров в целом, либо по соглашению между поставщиком и пользователем.

Стандарты ИСО 29463 (все части) предусматривают оценку эффективности всех фильтров на основе счета частиц с использованием жидких или (как альтернатива) твердых контрольных аэрозолей, что позволяет выполнять стандартную классификацию фильтров как по интегральной, так и по локальной эффективности, что обычно покрывает большинство требований в различных областях применения. Отличие ИСО 29463 (все части) от других национальных стандартов заключается в методах определения интегральной эффективности. Вместо оценки эффективности по массовой концентрации или общих концентраций эти методы основаны на счете частиц в точке с наибольшим проскоком (MPPS — Most Particle Penetrating Size), которая для микростекловолокнистых фильтров составляет примерно от 0,12 до 0,25 мкм. Этот метод также позволяет испытывать сверхвысокоэффективные фильтры очистки воздуха со сверхнизким проскоком, что не достигалось при использовании прежних методов контроля из-за их недостаточной чувствительности. Для мембранных фильтров действует другое правило (см. ИСО 29463-5:2011, приложение В). Не смотря на то, что не приводятся эквивалентные методы испытаний заряженных фильтров, порядок обращения с этими фильтрами приведен в ИСО 29463-5:2011, приложение С. Специальные требования к методам испытаний, их периодичности и ведению протоколов могут быть согласованы между поставщиком и заказчиком. Для фильтров с меньшей эффективность (группа Н) могут применяться альтернативные методы испытаний по ИСО 29463-4:2011, приложение А, с заключением специального соглашения между поставщиком и заказчиком и только при условии указания на это в маркировке фильтра согласно ИСО 29463-4:2011, приложение А.

Отличием стандартов ИСО 29463 (все части) от других методов является, например, то, что другие методы основаны на определении общей концентрации аэрозольных частиц, а не индивидуальных частиц. Краткое описание этих методов со ссылками на соответствующие стандарты дано в ИСО 29463-5:2011, приложение А.

Примечание — В Российской Федерации действует с 1990-х годов классификация высокоэффективных фильтров очистки воздуха ЕРА, НЕРА и ULPA (Е10-Е12, Н13, Н14, U15-U17), также как и в Евросоюзе.

ИСО 29463-1 устанавливает отличающуюся от этого классификацию фильтров, что не принято ни в Европе, ни в России. В связи с этим в Европе принят стандарт ЕН 1822-1:2019, идентичный перевод которого введен в России в качестве ГОСТ Р 71176—2023. Это обеспечивает удобство в работе и единое понимание производителей фильтров, монтажных организаций, испытателей и пользователей.

Область применения стандартов ИСО 29463-2, ИСО 29463-3, ИСО 29463-4 и ИСО 29463-5 ограничена преимущественно испытаниями фильтров их производителями.

В связи с этим в настоящем стандарте сохранены обозначения фильтров в соответствии с оригиналами. Таблица сопоставления обозначений приведена в ГОСТ Р 71176—2023.

IV

ГОСТ Р ИСО 29463-3—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЫСОКОЭФФЕКТИВНЫЕ ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ ДЛЯ УДАЛЕНИЯ ЧАСТИЦ ИЗ ВОЗДУХА

Часть 3

Испытания плоского фильтрующего материала

High-efficiency filters and filter media for removing particles in air. Part 3. Testing flat sheet filter media

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт устанавливает методы определения эффективности плоских фильтрующих материалов. Его применение предусмотрено совместно с ИСО 29463-1, ИСО 29463-2, ИСО 14693-4 и ИСО 29463-5.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 29463-1:2011*, High-efficiency filters and filter media for removing particles in air — Part 1: Classification, performance testing and marking (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 1. Классификация, испытания рабочих характеристик и маркировка)

ISO 29463-2:2011, High efficiency filters and filter media for removing particles in air— Part 2: Aerosol production, measuring equipment, particle counting statistics (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц)

ISO 29463-4:2011, High efficiency filters and filter media for removing particles in air — Part 4: Test method for determining the leakage of the filter element — Scan method [Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 4. Метод испытаний фильтрующих элементов на утечку (метод сканирования)]

ISO 29463-5:2011**, High efficiency filters and filter media for removing particles in air — Part 5: Test method for filter element (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 5. Методы испытаний фильтрующих элементов)

ISO 29464, Cleaning of air and other gases — Terminology (Очистка воздуха и других газов. Терминология)

Заменен на ISO 29463-1:2017. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

“ Заменен на ISO 29463-5:2022. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

Издание официальное

1

ГОСТ Р ИСО 29463-3—2024

3 Термины и определения

В настоящем стандарте применены термины и определения по ИСО 29463-1, ИСО 29463-2 и ИСО 29464.

4 Условные обозначения и сокращения

В таблице 1 приведены условные обозначения количественных показателей, получаемых в результате испытаний и расчетным путем, используемые в настоящем стандарте. Величины, входящие в уравнения, используемые для этих вычислений, должны иметь заданную размерность (единицы измерения).

Таблица 1 — Количественные показатели

Наименование | Обозначение | Единица измерения | Уравнение для вычисления параметра |

Измеряемые величины | |||

Площадь лицевой поверхности фильтрующего материала | А | СМ2 | |

Расход контролируемого воздуха (объемный расход) | V | см3/с | |

Перепад давления | АР | Па | |

Средний диаметр частиц | dp | мкм | |

Число частиц | N | — | |

Скорость отбора проб | Vs | см3/с | |

Время отбора проб | Т | с | |

Расчетные показатели | |||

Скорость воздуха на лицевой поверхности фильтра | и | см/с | V и- — А |

Средний перепад давления | ^Р | Па | 1 п bp=-^Pi п /=1 |

Концентрация частиц | CN | см-3 | с - N vst |

Проскок частиц в диапазоне размеров / | Pi | а | г ь р = cN,d,i cN,u,i |

2

Окончание таблицы 1

ГОСТ Р ИСО 29463-3—2024

Наименование | Обозначение | Единица измерения | Уравнение для вычисления параметра |

Средний проскок | Р | а | — 1 п Р^Р' |

Средняя эффективность | Е | а | Ё =1 -Р |

Верхний или нижний 95 %-ный доверительные пределы числа частиц | N95 % | — | См. раздел 7 ИСО 29463-2:2011 |

Проскок как верхний 95 %-ный доверительный предел | Р95 %,i | а | D cN,d,95%,i '95%,/ cN,u,95%,i |

Средний проскок как средний 95 %-ный доверительный предел | Р95 % | а | — 1 п Р^ =-ЕР95%,/ П /=1 |

Средняя эффективность как нижний 95 %-ный доверительный предел | Е95 % | а | Е95 % = 1 “ Р95 % |

а Как правило, выражается в процентах. ь Индекс и относится к числу частиц на входе фильтра, а индекс б — на выходе. | |||

5 Общие положения

При испытаниях плоского фильтрующего материала фракционную эффективность определяют с помощью счета частиц. При испытаниях может быть использован монодисперсный или полидисперс-ный аэрозоль. Требования методики различаются в зависимости от способа получения аэрозоля и используемого счетчика частиц. При испытаниях следует измерять перепад давления при заданной скорости потока воздуха через фильтровальный материал.

Образцы плоского фильтрующего материала устанавливают в стенд для контроля фильтров и на них подают контрольный поток воздуха с соответствующей скоростью. Контрольный аэрозоль от генератора аэрозолей должен быть подготовлен (например, растворитель переведен в парообразное состояние), нейтрализован статический заряд, аэрозоль перемешан до гомогенного состояния с фильтруемым контрольным воздухом и направлен на фильтр.

Для определения эффективности выполняют отбор проб из воздуха с заданным расходом до и после фильтрующего материала. При использовании счетчика частиц определяется счетная концентрация частиц для различных размеров частиц. Полученные результаты используют для построения графика эффективности по размерам частиц для данного фильтрующего материала и для определения размера частиц, при котором эффективность достигает минимального значения. Этот размер частиц называется размером наиболее проникающих частиц (MPPS).

При определении концентрации частиц до фильтрующего материала может потребоваться применение системы разбавления в целях снижения концентрации частиц до значений, совместимых со счетчиком частиц.

Для измерения абсолютного давления, температуры и относительной влажности контрольного аэрозоля и для измерения и контроля расхода воздуха может потребоваться дополнительное оборудование.

3

ГОСТ Р ИСО 29463-3—2024

6 Образцы плоского фильтрующего материала

Испытания плоского фильтрующего материала следует выполнять не менее, чем на пяти образцах.

При работе с образцами следует предусматривать меры предосторожности. Испытуемый участок материала не должен иметь складок, загибов, дыр или других повреждений.

Все образцы должны быть ясно и надежно маркированы с указанием:

а) наименования фильтрующего материала;

Ь) стороны фильтрующего материала, на которую должен подаваться фильтруемый воздух.

7 Испытательный стенд

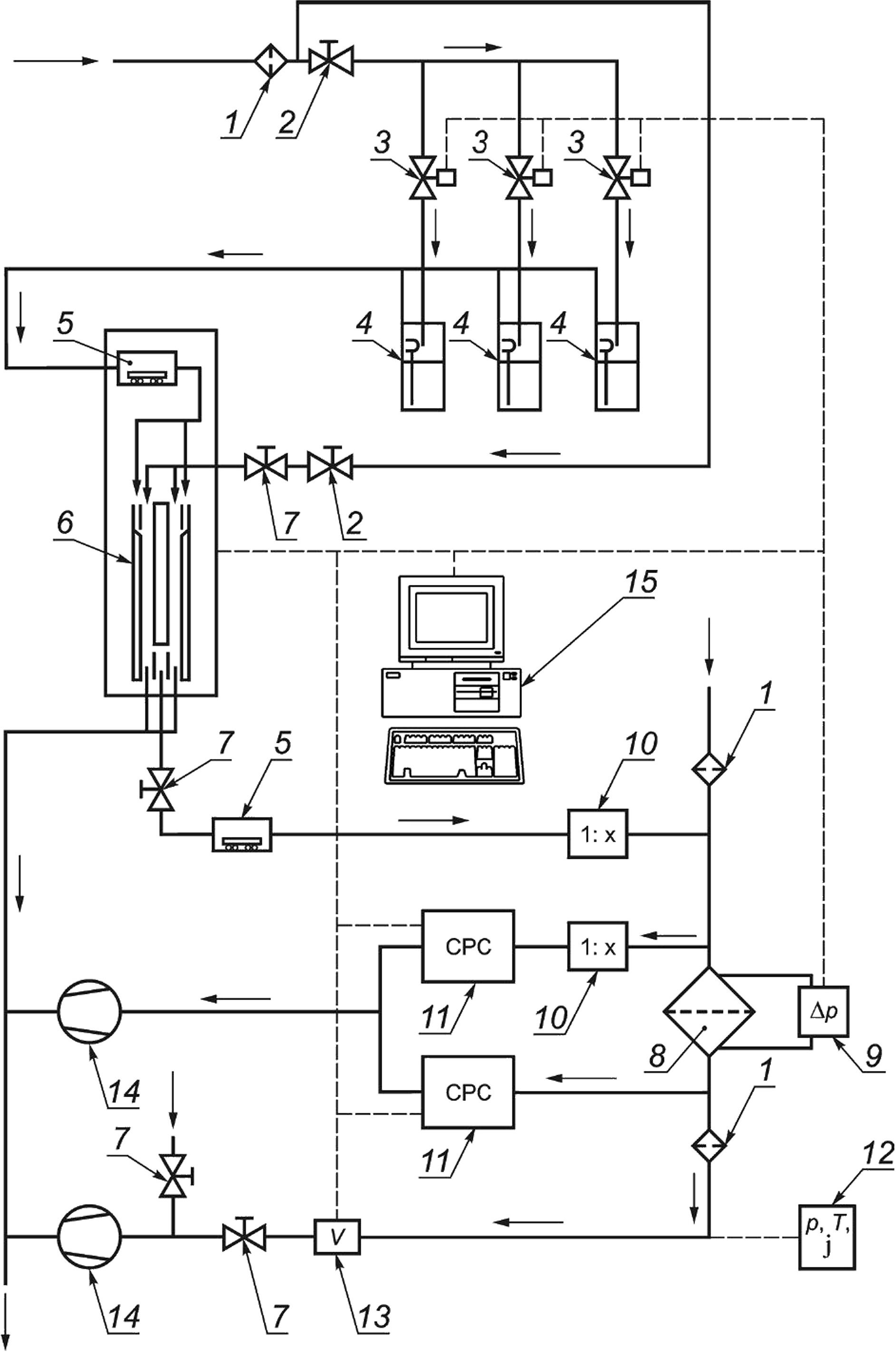

Испытательный стенд и схема соединений элементов контрольно-измерительных приборов показаны на рисунке 1.

Основные требования к генерированию аэрозолей, их нейтрализации и требования к оборудованию установлены в ИСО 29463-2.

7.1 Порядок испытаний с помощью монодисперсного аэрозоля

Определение счетной концентрации частиц при испытаниях плоского фильтрующего материала с помощью монодисперсного аэрозоля выполняют методом общего счета с использованием счетчика ядер конденсации. Схема стенда показана на рисунке 1.

Получение контрольного аэрозоля выполняют в несколько этапов. На первом этапе генерируется первичный полидисперсный аэрозоль с помощью струйного распылителя с использованием, например, раствора DEHS- или DOP-изопропанола. Происходит уменьшение частиц до требуемых размеров за счет испарения растворителя. Аэрозоль нейтрализуется и подается на дифференциальный анализатор подвижности. Квазимонодисперсный аэрозоль, получаемый на выходе дифференциального анализатора подвижности, снова нейтрализуется. Затем происходит гомогенное смешивание с контрольным воздухом для достижения однородности и объемного расхода, соответствующего скорости для фильтрующего материала.

Средний диаметр частицы в численном распределении может быть изменен регулированием напряжения между электродами дифференциального анализатора подвижности1).

Для достижения достаточно высокой концентрации частиц во всем контролируемом диапазоне от 0,04 до 0,8 мкм могут потребоваться несколько струйных распылителей с различными концентрациями субстанции аэрозолей в растворителе. Численные концентрации, значения которых слишком велики, могут регулироваться разбавлением контрольного аэрозоля до подачи на фильтр. Численная концентрация контрольного аэрозоля должна быть выбрана такой, чтобы не потребовалось разбавления при измерениях после фильтра.

Насос, вызывающий движение контрольного аэрозоля через фильтр, расположен после фильтра. Благодаря этому дифференциальный анализатор подвижности может всегда работать при почти одинаковых условиях независимо от перепада давления на фильтрующем материале. При работе системы под избыточным давлением утечки в ней не приводят к искажениям результатов контроля.

Счет частиц ведется до и после фильтра с использованием двух параллельных счетчиков ядер конденсации одновременно или одного счетчика для определения концентраций до и после фильтра в отдельности. Если значение концентрации частиц до фильтра превышает допустимые параметры счетчика, то между точкой отбора проб и счетчиком должна быть установлена система разбавления.

^Регулирование позволяет получить моду численного распределения. Это может быть принято равным значению медианы с удовлетворительной точностью.

4

ГОСТ Р ИСО 29463-3—2024

1—фильтр; 2 — клапан давления; 3—соленоидный клапан; 4—струйный распылитель; 5—нейтрализатор; 6—дифференциальный анализатор подвижности; 7 — игольчатый клапан; 8 — камера с контролируемым фильтром; 9 — дифференциальный манометр; 10 — система разбавления; 11 — счетчик ядер конденсации; 12 — датчики абсолютного давления, температуры и относительной влажности; 13 — расходомер; 14 — вакуумный насос; 15— компьютер для контроля и хранения данных

Рисунок 1 — Схема стенда для контроля фильтра с помощью монодисперсного аэрозоля

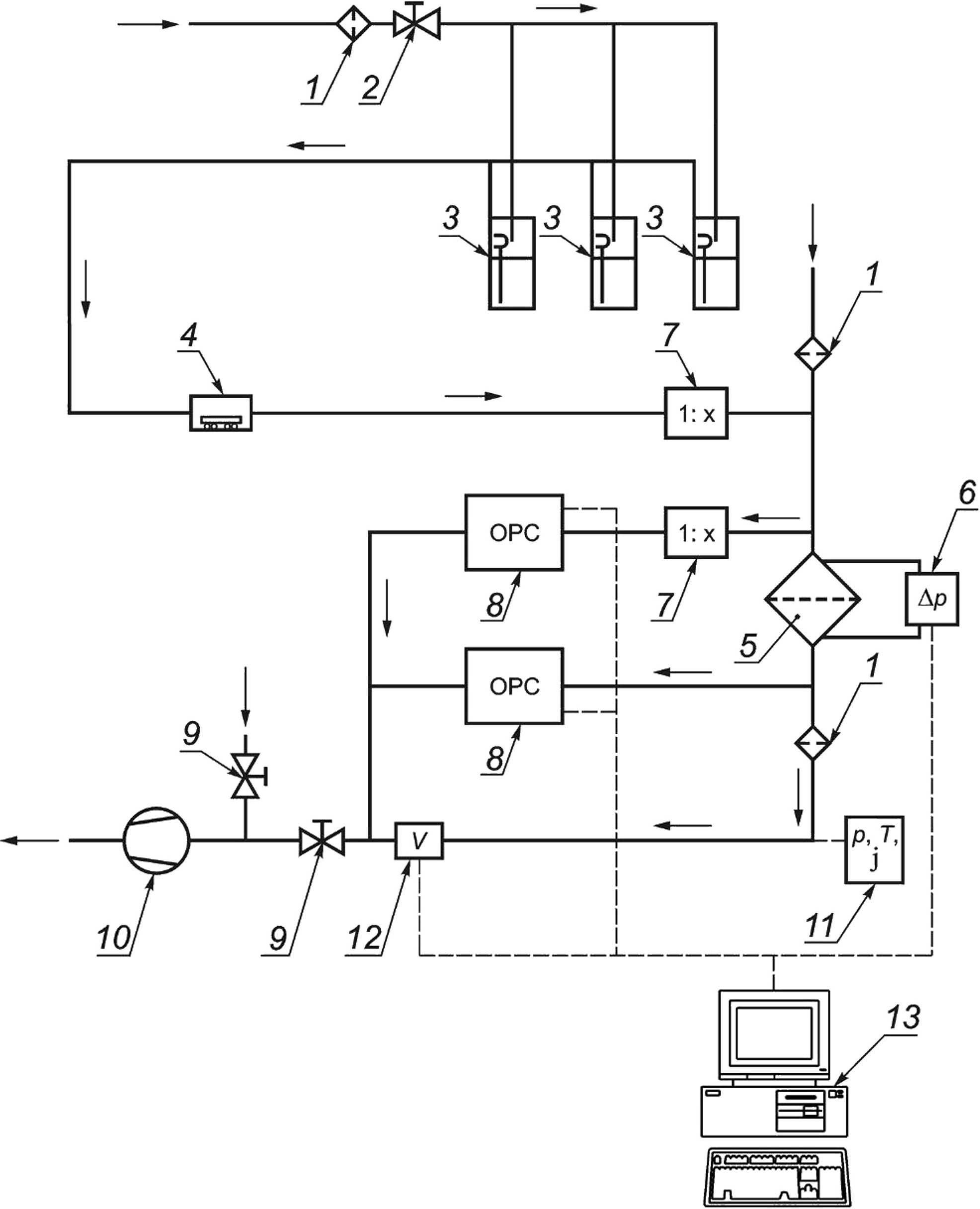

7.2 Порядок испытаний с помощью полидисперсного аэрозоля

Испытания плоского фильтрующего материала полидисперсным аэрозолем выполняют с помощью оптических счетчиков частиц, которые определяют численное распределение и численную концентрацию контрольного аэрозоля.

Испытания могут быть выполнены непосредственно первичным полидисперсным нейтральным аэрозолем. Для охвата всего диапазона контролируемых значений могут потребоваться несколько

5

ГОСТ Р ИСО 29463-3—2024

струйных распылителей с различными концентрациями субстанций аэрозоля в растворителе. Средний диаметр частиц численного распределения не должен выходить за пределы характеристик используемого счетчика частиц.

Схема стенда показана на рисунке 2. Оптические счетчики частиц используют для определения численного распределения и численной концентрации полидисперсного контрольного аэрозоля до и после фильтрующего материала вместо одного или двух параллельных счетчиков ядер конденсации.

При испытаниях с полидисперсным контрольным аэрозолем и счетом частиц и средствами определения размера частиц необходимо регулировать счетную концентрацию контрольного аэрозоля с учетом характеристик счетчика частиц и при необходимости использовать систему разбавления.

1 — фильтр; 2 — сбрасывающий клапан; 3 — струйный распылитель; 4 — нейтрализатор; 5 — камера с контролируемым фильтром; 6 — дифференциальный манометр; 7 — система разбавления; 8 — оптический счетчик частиц; 9 — игольчатый клапан; 10 — вакуумный насос; 11 — датчики абсолютного давления температуры и относительной влажности; 12 — расходомер воздуха; 13— компьютер для хранения и контроля данных

Рисунок 2 — Стенд для испытаний с помощью полидисперсного аэрозоля

6

ГОСТ Р ИСО 29463-3—2024

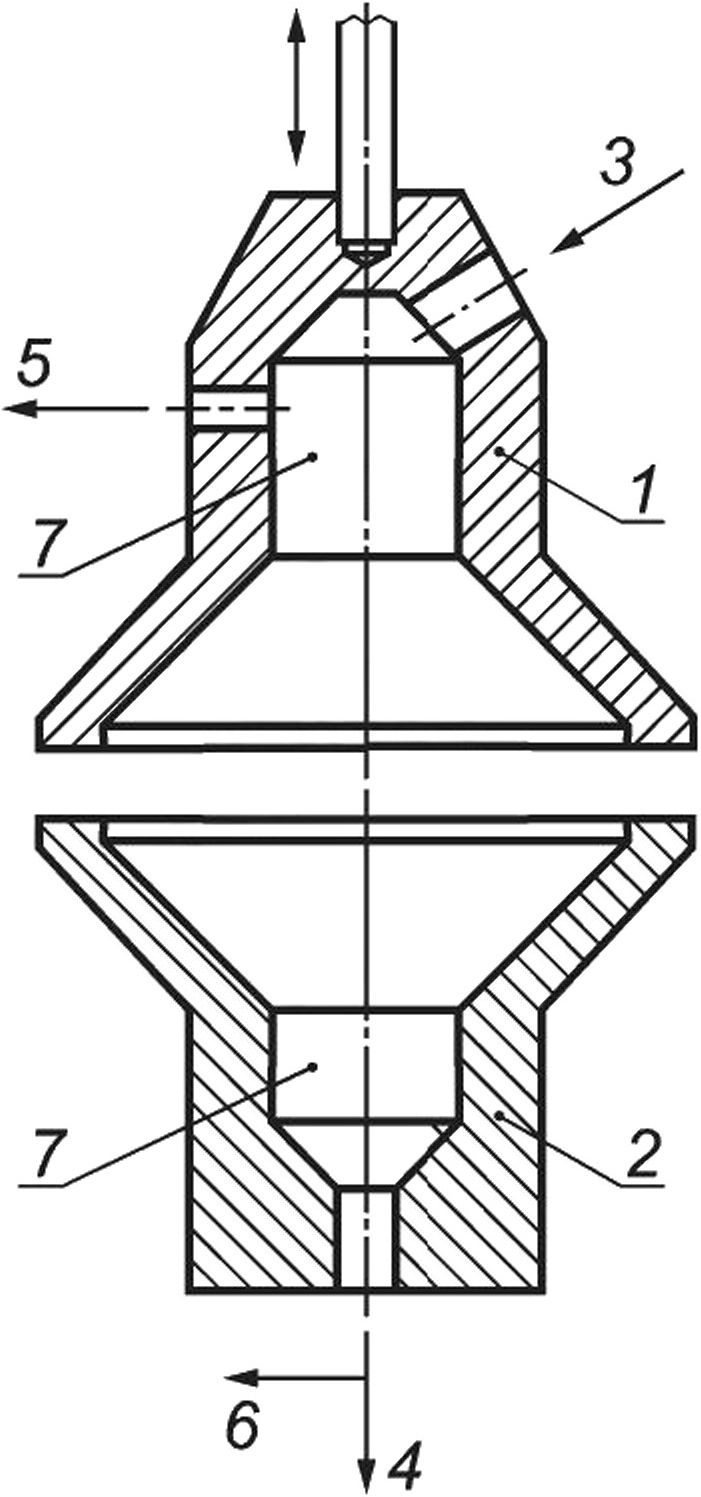

7.3 Камера с испытуемым фильтром

Камера состоит из подвижной верхней секции и фиксированной нижней секции, например, как показано на рисунке 3. Плоский фильтрующий материал должен иметь круглый участок для испытаний площадью 100 см2. Фильтрующий материал должен быть установлен так, чтобы утечки не влияли на результаты измерений. При использовании герметиков они не должны изменять площадь контролируемого участка.

Контрольный аэрозоль подается через входное отверстие в верхней части камеры. Концентрация контрольного аэрозоля должна быть одинаковой по всему контролируемому участку (стандартное отклонение о < 10 %). Выход аэрозоля осуществляется в нижней секции камеры.

Другие соединения служат для отбора проб контрольного аэрозоля до и после фильтра для счета частиц и измерения перепада давления.

Все материалы каркаса, с которыми контрольный аэрозоль приходит в контакт, должны быть чистыми, легко очищаемыми, устойчивыми к коррозии, проводить электричество и быть заземлены. Предпочтительными материалами являются нержавеющая сталь и анодированный алюминий. Камера фильтра может иметь разную форму, но она должна удовлетворять всем требованиям настоящего стандарта.

1 — верхняя секция (подвижная); 2 — нижняя секция (фиксированная); 3 — входное отверстие для контрольного аэрозоля; 4 — выходное отверстие для контрольного аэрозоля; 5 — зона отбора проб до фильтра; 6 — зона отбора проб после фильтра;

7 — точки измерения перепада давления

Рисунок 3 — Пример камеры для испытуемого фильтра

7.3.1 Измерение перепада давления

Перепад давления на плоском фильтрующем материале измеряют дифференциальным манометром (см. ИСО 29463-2), который подсоединяют к точкам до и после фильтра. В точках измерения должно определяться статическое давление.

Отверстия для измерения должны быть выполнены под прямым углом к внутренней поверхности камеры для снижения влияния потока воздуха на результаты измерений. Внутренние края отверстий должны быть заточенными и не иметь заусенцев. Соединения от точек измерения к датчику давления должны быть герметичными и чистыми.

7

ГОСТ Р ИСО 29463-3—2024

7.3.2 Отбор проб

Следует убедиться, что величины концентрации частиц до и после фильтра являются представительными. Изокинетический отбор проб не является необходимым, поскольку ведется счет частиц малых размеров.

Соединения от точки отбора проб до измерительных приборов должны содержаться в чистоте, быть удобными для очистки, устойчивыми к коррозии, быть электропроводными и заземленными. Во избежание потерь частиц важно, чтобы соединения были короткими.

Следует исключить влияние установленных в линии устройств клапанов, ограничителей и пр.

7.4 Определение скорости потока воздуха на лицевой поверхности фильтрующего материала

Скорость потока в фильтрующем материале не может быть измерена напрямую. Она определяется путем деления расхода контролируемого потока воздуха на площадь фильтра, через которую он проходит.

С учетом этого площадь лицевой поверхности фильтрующего материала, через который проходит поток, должна быть измерена с точностью ±2 %.

При вычислении расхода контрольного потока воздуха в зависимости от расположения точки отбора после фильтра относительно точки измерения расхода потока может потребоваться учесть частичное отделение потока воздуха на счетчик частиц.

Расход контрольного потока может быть измерен поплавковым ротаметром, температурным массовым расходомером или другим прибором, который может быть калиброван (проверен). Этот прибор должен удовлетворять, как минимум, следующим требованиям:

- диапазон измерений — до 800 см3/с;

- погрешность — менее 5 % измеряемой величины;

- воспроизводимость — менее 1 % измеряемой величины.

8 Требования к контролируемому воздуху

До смешивания с контрольным аэрозолем контролируемый воздух должен быть подготовлен так, чтобы его температура, относительная влажность и чистота соответствовали требованиям (ИСО 29463-1:2011, 7.2).

Контролируемый воздух должен быть очищен от твердых или жидких компонентов с помощью фильтров высокой эффективности (например, имеющимися на рынке картриджными фильтрами), размер которых должен быть определен в зависимости от максимального объема контролируемого потока.

9 Методика испытания

9.1 Подготовительные работы

9.1.1 После включения стенда до проведения контроля плоского фильтрующего материала необходимо проверить или зарегистрировать следующее:

- готовность приборов к работе.

Следует подготовить приборы к работе по инструкции производителя приборов (например, счетчики ядер конденсации должны быть наполнены рабочей жидкостью; скорость отбора проб должна соответствовать требованиям и т. д.).

Выполнить другие работы, рекомендованные изготовителем до проведения испытаний;

- нулевой счет счетчика частиц.

Следует проверить нулевой счет по концентрации частиц за фильтром при выключенном генераторе аэрозолей и установленном фильтрующем материале;

- чистоту контролируемого воздуха.

Следует проверить чистоту контролируемого воздуха по концентрации частиц до фильтра при выключенном генераторе аэрозолей;

- абсолютное давление, температуру и относительную влажность контролируемого воздуха.

Эти величины измеряются в контролируемом потоке воздуха после камеры.

При несоответствии этих параметров ИСО 29463-1 и ИСО 29463-2 следует принять необходимые меры.

8

ГОСТ Р ИСО 29463-3—2024

9.1.2 Для испытаний эталонного фильтрующего материала рекомендуется подготовить эталонные образцы этого материала различных классов для измерений дифференциального давления и оценки эффективности. После этого следует незамедлительно провести измерения по 9.1.1 для эталонного фильтрующего материала того же класса, что и контролируемый материал. Тенденции, полученные при таких повторяемых проверках, позволяют судить о воспроизводимости результатов контроля всей системой с учетом внесенных в нее изменений и отказов.

9.2 Проведение испытаний

После выполнения подготовительных работ по 9.1 следует поместить контролируемый образец в камеру для фильтра. Следует убедиться, что рабочий диапазон измерений приборов с запасом включает минимум кривой фракционной эффективности, т. е. размер частиц с наибольшим проскоком (MPPS).

9.2.1 Измерение перепада давления

Следует измерить перепад давления на фильтрующем материале до того, как фильтр будет испытан с аэрозолем. Расход воздуха должен быть установлен с такой точностью, чтобы расходы для отдельных образцов фильтрующего материала не изменялись более чем на ± 2 % требуемого значения. Измерения следует выполнять, когда система достигнет установившегося состояния.

9.2.2 Испытания с монодисперсным аэрозолем

Контрольный аэрозоль должен быть равномерно перемешан с контролируемым воздухом (см. 7.3). Для определения фракционной эффективности следует провести измерения не менее чем в шести точках, приблизительно равномерно распределенных в логарифмическом масштабе в контролируемом диапазоне размеров частиц. При использовании дифференциального анализатора подвижности следует генерировать шесть квазимонодисперсных контрольных аэрозолей последовательно в соответствии со средними диаметрами частиц. Счетные концентрации должны быть определены до и после фильтрующего материала одновременно двумя счетчиками ядер конденсации, работающими параллельно, или одним счетчиком конденсации сначала до фильтра, а потом после него. Во втором случае следует предусмотреть период очистки счетчика ядер конденсации, чтобы до начала работы отбора пробы после фильтра концентрация частиц в счетчике снизилась до уровня, при котором концентрация частиц после фильтра будет надежно определена.

9.2.3 Испытания с полидисперсным аэрозолем

Вместо испытаний с монодисперсным аэрозолем можно определить численную концентрацию и численное распределение полидисперсного аэрозоля не менее чем в шести точках, приблизительно равномерно распределенных в логарифмическом масштабе в контролируемом диапазоне частиц. Для счета частиц следует использовать оптический счетчик частиц. Следует убедиться, особенно при определении численной концентрации и численного распределения до фильтра, что значения ошибки совпадения не будут превышены. Кроме того, разрешающая способность оптического счетчика частиц должна быть удовлетворительной для проведения испытаний.

9.3 Базовый метод контроля

Базовый метод контроля установлен в 9.2.2 (см. также ИСО 29463-1:2011, 7.4.4).

10 Оценка результатов

Испытания по разделу 5 должны быть выполнены последовательно для пяти образцов фильтрующего материала.

Следует вычислить среднее арифметическое значение результатов значений дифференциального давления.

При оценке числа частиц следует учесть статистику счета частиц по ИСО 29463-2, для наименее благоприятного значения предела доверительного интервала следует вычислить проскок и эффективность.

По результатам индивидуальных измерений вычисляют следующие средние арифметические значения для каждой из шести или более точек интерполяции на кривой эффективности:

- средняя эффективность для обнаруженных частиц;

- средняя эффективность как нижний предел 95 %-ного доверительного интервала.

Эти значения эффективности должны быть представлены линиями на графике. Следует определить размер частиц в точке минимума кривой средней эффективности как нижнего предела 95 %-ного

9

ГОСТ Р ИСО 29463-3—2024

доверительного интервала. Это может быть выполнено математическими или графическими методами. Таким образом, учитывается как качество измерений, так и статистическая неопределенность при обработке данных о малых числах частиц.

Размер частиц, при котором эффективность является минимальной (MPPS), должен быть записан совместно с эффективностью для этого размера частиц.

Пример приведен в приложении А.

11 Протокол испытаний

Протокол испытаний плоского фильтрующего материала должен содержать по крайней мере следующие данные:

а) объект испытаний:

1) обозначение типа контролируемого фильтрующего материала;

2) число образцов;

Ь) контролируемые параметры:

1) скорость потока на лицевой поверхности фильтрующего материала;

2) тип оборудования для определения концентрации частиц;

3) характеристика контрольного аэрозоля;

с) результаты испытаний:

1) средний перепад давления на фильтрующем материале до начала испытаний;

2) размер MPPS;

3) эффективность в точке MPPS;

4) вычисленная средняя эффективность Е95 о/о как нижний предел 95 %-ного доверительного интервала (см. А.2.2 и таблицу А.З);

5) диаграмма, показывающая среднюю эффективность Ей значение нижнего предела средней эффективности Е95 о/о как функцию размера частиц (см. рисунок А.1).

12 Техническое обслуживание и контроль

Техническое обслуживание оборудования и проверку (калибровку) приборов следует выполнять не реже, чем с установленной ниже периодичностью (см. таблицу 2). Результаты ежегодной калибровки должны быть оформлены в виде протоколов калибровки для каждого прибора отдельно.

Таблица 2 — Наименование и периодичность выполнения работ по техническому обслуживанию и контролю

Компоненты | Содержание и периодичность технического обслуживания и контроля |

Используемые материалы | Проверка один раз в день. Замена израсходованных материалов |

Генераторы аэрозолей | Очистка один раз в месяц |

Расходомер объема потока | Ежегодная проверка и контроль нулевой точки или после каждой замены |

Тракт прохождения аэрозоля | Очистка один раз в год |

Фильтры для контролируемого воздуха | Замена один раз в год |

Фильтры для использованного воздуха | Замена один раз в год |

Части оборудования, находящиеся под пониженным давлением | Проверка на утечку, если нулевой счет частиц счетчика частиц дал неудовлетворительные результаты |

Переключающий клапан между контрольными точками (при его наличии) | Проверка на утечку один раз в год |

Периодичность технического обслуживания оборудования и поверки (калибровки) приборов может быть установлена в соответствии с ИСО 29463-2:2011 (таблица 2). Результаты калибровки приборов должны быть оформлены в виде протоколов калибровки на каждый прибор.

10

ГОСТ Р ИСО 29463-3—2024

13 Испытания фильтрующего материала

13.1 Измерение дифференциального давления

Следует использовать метод по 9.2.1.

13.2 Проверка проскока фильтрующего материала для НЕРА-фильтров

Проскок фильтрующего материала для фильтров группы Н (НЕРА) может быть определен с помощью различных приборов, однако ввиду необходимости получения данных почти в реальном масштабе времени, предпочтительным является фотометрические методы. Эти методы допускается применять для фильтров группы Н от класса ИСО 15 Е до ИСО 45 Н. Для классов выше ИСО 45 Н следует использовать счетчик частиц. Подробная информация о методах контроля для испытаний плоского фильтрующего материала на проскок приведена в приложении В.

Для получения сравнимых данных о проскоке рекомендуется, указывать результаты испытаний на проскок и методе контроля. Контрольное оборудование должно соответствовать требованиям 42CFR часть 84 или BS 3928.

14 Проверка физических свойств фильтрующего материала

Физические свойства фильтрующих материалов, такие как толщина, растяжимость, удлинение, жесткость, потеря массы при возгорании и водоотталкивающая способность также представляют интерес для производителей и заказчиков.

11

ГОСТ Р ИСО 29463-3—2024

Приложение А (справочное)

Пример применения методики испытаний и расчет показателей

А.1 Испытания плоского фильтрующего материала

После завершения регулировок и проверок параметров по 9.1 следует измерить перепад давления для каждого образца фильтрующего материала и определить число частиц при заданной скорости потока на его лицевой поверхности.

Ниже приведен пример для испытаний с монодисперсным аэрозолем по методу общего счета частиц для образца фильтрующего материала.

А.1.1 Измерение перепада давления

Измерение перепада давления на фильтрующем материале выполняют по 9.2.1:

- условия испытаний: площадь испытуемой зоны А = 100 см2;

- расход контролируемого воздуха У = 175 см3/с;

- скорость потока на лицевой поверхности фильтрующего материала и = 1,75 см/с;

- результат испытаний: перепад давления Др1 = 109 Па.

А.1.2 Счет частиц

При испытаниях с монодисперсным аэрозолем счет частиц выполняют по 9.2.2. Для каждого среднего значения диаметра частицы dp следует определить концентрации частиц до и после фильтра (cNu и cNd) в шести или более точках интерполяции, используемых для построения кривой эффективности. Численные концентрации могут быть, как правило, получены непосредственно счетчиком частиц и могут быть использованы для дальнейшей оценки без изменений. Проскок определяют по уравнению, приведенному в разделе 4.

Для учета статистики счета частиц по ИСО 29463-2:2011 (раздел 7) следует также определить число частиц Nd после фильтра:

- условия испытаний: скорость потока на лицевой поверхности фильтрующего материала и = 1,75 см/с;

- прибор для счета частиц: счетчик ядер конденсации;

- контрольный аэрозоль: DEHS, монодисперсный;

- результаты испытаний: результаты измерений и значения, вычисленные для фракционного проскока Рр приведены в таблице А.1.

Таблица А.1 — Первичные данные и вычисленные параметры при счете частиц

dp, мкм | 0,080 | 0,100 | 0,125 | 0,160 | 0,200 | 0,250 |

с а UM U, Т С ь ^N, d. 1 1 ^1. % | 2,21 • 106см"3 3,74 • 101 см"3 3000 0,00169 | 1,46 ■ 106 см"3 2,80 ■ 101 см~3 2228 0,00192 | 8,72 • 105 см"3 2,06 • 101 см"3 1653 0,00236 | 4,96 ■ 105 см"3 1,17 • 101 см"3 951 0,00237 | 3,21 • 105см“3 7,12 • 10° см"3 568 0,00222 | 2,02 • 105 см-3 3,52 • 10° см"3 264 0,00174 |

а Индекс и относится к пробам, взятым до фильтра. ь Индекс d относится к пробам, взятым после фильтра. | ||||||

А.2 Вычисление средних арифметических значений

Следует испытать не менее пяти образцов плоского фильтрующего материала. Среднее арифметическое значение вычисляют по результатам оценки измерений (пример для одной пробы приведен в А.1). Последующая оценка может быть выполнена аналогичным образом для обоих методов счета.

А.2.1 Средний перепад давления

Результаты измерений перепада давления на пяти образцах фильтрующего материала при средней скорости и = 1,75 см/с и следующее:

- перепад давления Др, = 109,1; 110,1; 109,4; 109,8; 109,6 Па;

- средний перепад давления Др = 109,6 Па.

А.2.2 Средняя эффективность Е

При вычислении средней эффективности Е для каждой точки интерполяции на кривой эффективности сначала определяют перепад давления для каждого из пяти образцов на фильтрующем материале.

Порядок вычисления и результаты показаны в таблице А.2.

12

ГОСТ Р ИСО 29463-3—2024

Таблица А.2 — Вычисленные величины для определения средней эффективности

dp, мкм | 0,080 | 0,100 | 0,125 | 0,160 | 0,200 | 0,250 |

Рь % | 0,00169 | 0,00192 | 0,00236 | 0,00237 | 0,00222 | 0,00174 |

р2, % | 0,00197 | 0,00209 | 0,00233 | 0,00231 | 0,00211 | 0,00186 |

Ру % | 0,00199 | 0,00216 | 0,00233 | 0,00250 | 0,00255 | 0,00207 |

Р^. % | 0,00184 | 0,00217 | 0,00229 | 0,00227 | 0,00208 | 0,00178 |

Ру % | 0,00179 | 0,00216 | 0,00235 | 0,00239 | 0,00221 | 0,00151 |

Р % | 0,00186 | 0,00210 | 0,00233 | 0,00237 | 0,00223 | 0,00179 |

Ё, % | 99,99814 | 99,99790 | 99,99767 | 99,99763 | 99,99777 | 99,99821 |

А.2.3 Значения средней эффективности Е95 о/о как нижнего предела 95 %-ного доверительного интервала

При вычислении средней эффективности Е95 о/о как нижнего предела 95 %-ного доверительного интервала следует учесть статистику счета частиц по ИСО 29453-2:2011 (раздел 7), в соответствии с которой каждый раз определяют наименее благоприятный предел доверительного интервала, используемый при вычислениях. В приведенном примере результаты определения числа частиц и концентрации частиц до фильтра не были статистически корректными. При большом числе частиц влиянием статистической неопределенности можно пренебречь, т. е. в этом примере CN u ^ о/о / = CNui.

Проскок Р95 о/о ,, вычисляют с учетом концентрации частиц после фильтра CN d 95 о/о ,• с менее благоприятными значениями числа частиц для 95 %-ного доверительного интервала ^95 %/•

_По результатам измерений для пяти образцов фильтрующего материала сначала вычисляют средний проскок Р95 о/о как_верхний предел 95 %-ного доверительного интервала. По этим значениям вычисляют среднюю эффективность Е95 о/о как нижний предел 95 %-ного доверительного интервала для каждой точки интерполяции кривой фракционной эффективности.

Вычисленные значения и результаты приведены в таблице А.З.

Таблица А.З — Вычисленные значения для определения средней эффективности как нижнего предела 95 %-ного доверительного интервала

dp, мкм | 0,080 | 0,100 | 0,125 | 0,160 | 0,200 | 0,250 |

^,1 | 3000 | 2228 | 1653 | 951 | 568 | 264 |

Nd,95 %,1 | 3107 | 2321 | 1733 | 1011 | 615 | 296 |

Р95 %,1, % | 0,00175 | 0,00200 | 0,00247 | 0,00252 | 0,00240 | 0,00195 |

Nd,2 | 3036 | 2283 | 1665 | 953 | 546 | 302 |

Nd,95 %,2 | 3144 | 2377 | 1745 | 1014 | 592 | 336 |

Р95 %,2, % | 0,00204 | 0,00218 | 0,00244 | 0,00246 | 0,00229 | 0,00207 |

^,3 | 3194 | 2346 | 1603 | 948 | 673 | 379 |

Nd,95 %,3 | 3305 | 2441 | 1681 | 1008 | 724 | 417 |

P95 %,3, 0/0 | 0,00206 | 0,00225 | 0,00244 | 0,00266 | 0,00274 | 0,00228 |

Nd,4 | 3090 | 2429 | 1638 | 958 | 581 | 320 |

Nd,95 %,4 | 3199 | 2526 | 1717 | 1019 | 628 | 355 |

P95 %,4, % | 0,00190 | 0,00226 | 0,00240 | 0,00241 | 0,00225 | 0,00198 |

Nd,5 | 2938 | 2383 | 1678 | 1004 | 609 | 271 |

Nd,95 %,5 | 3044 | 2479 | 1758 | 1066 | 657 | 303 |

P95 %,5, % | 0,00185 | 0,00225 | 0,00246 | 0,00254 | 0,00239 | 0,00169 |

13

ГОСТ Р ИСО 29463-3—2024

Окончание таблицы А.З

Р95 %’ °/о | 0,00192 | 0,00219 | 0,00244 | 0,00252 | 0,00241 | 0,00199 |

^95 %’ % | 99,99808 | 99,99781 | 99,99756 | 99,99748 | 99,99759 | 99,99801 |

А.З Представление кривой эффективности

Для каждой точки интерполирования со средним диаметром dр определяют значения средней эффективности Е и средней эффективности Е95 0/, показанные на графике в виде кривых зависимостей от размера частиц.

В данном примере получены следующие значения для точки минимума на кривой (рисунок А.1):

- размер MPPS 0,16 мкм;

- эффективность для этого размера частиц 99,9975 %.

99,999

99,998

99,9975

99,997

99,996

99,995

99,994

99,993

99,992

99,991

99,990 0,06

< | |||||||||||

- >—1 | / / | ||||||||||

— | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

i | |||||||||||

i | |||||||||||

i | |||||||||||

j | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

1 | |||||||||||

0,001

0,002

0,003

0,004

0,005

0,006

0,007

0,008

14

0,08 0,1 0,125 0,16 0,2 0,25 0,3

0,4

dP

Р

- — ■■ — средняя эффективность Е;

------^95 %:

dp — средний диаметр частицы;

Р— средний проскок

Рисунок А.1 — Средняя эффективность как функция диаметра частиц

ГОСТ Р ИСО 29463-3—2024

Приложение В (справочное)

Испытания фильтрующего материала на производстве

Производство фильтров групп Ни11 имеет особенности, из-за которых методы испытаний вне производственной линии по настоящему стандарту могут оказаться непригодными. Большинство фильтрующих материалов производятся в ходе непрерывного процесса, когда контроль в реальном или почти реальном масштабе времени может иметь важное значение. К сожалению отсутствует практическая возможность строить кривую MPPS и попытки сделать это не совместимы с производством ввиду жестких требований к частоте контроля.

Любой вид контроля материала в ходе производства должен, в общем случае, удовлетворять следующим условиям:

- результаты контроля должны быть получены в течение короткого времени, например, максимум через несколько минут;

- частота контроля должна быть приемлемой по условиям его выполнения и позволять улавливать любые отклонения в процессе, влияющие на эффективность. Контроль часто выполняют для каждого рулона;

- результаты контроля должны быть сопоставимы сданными, полученными при работе по настоящему стан

дарту.

Установлено, что для материалов группы Е или Н могут быть удовлетворительными фотометрические методы и может применяться оборудование по аналогии с испытаниями плоского фильтрующего материала.

Для материала группы U фотометрические методы не пригодны и следует применять другие подходы.

Как правило, при проведении контроля используют монодисперсный аэрозоль с размерами частиц вблизи точки MPPS. Аэрозоль может быть получен методом предварительной фильтрации или электростатическим разделением полидисперсного аэрозоля. При проведении контроля с частицами только одного размера время контроля сокращается и частота контроля становится удовлетворительной для оценки свойств материалов в реальном масштабе времени.

Контроль в ходе производства обычно выполняется при стандартных условиях для оптимизации использования и загрузки контрольного оборудования. Может оказаться необходимым проводить определенные эксперименты для определения соответствия метода контроля требованиям к материалу в условиях производства готового фильтра, например, более высокую или более низкую скорости воздуха у лицевой поверхности фильтра.

Следует учесть, что измерения сопротивления воздуху обычно выполняются с той же частотой, что и контроль эффективности, иногда на одних и тех же образцах.

15

ГОСТ Р ИСО 29463-3—2024

Приложение С (справочное)

Физические свойства материалов

С.1 Контроль толщины

Следует применять метод, приведенный в ТАРР1-Т411. Специальные меры предосторожности или модификации не требуются.

Результаты следует показывать в миллиметрах (дюймах) с точностью 0,025 мм (0,001 дюйма).

С.2 Испытание на растяжимость

Следует выполнять указания в TAPPI-T494 со следующими изменениями:

- размеры образца должны быть равными 25,4 мм на 152,4 мм (1 дюйм на 6 дюймов);

- измеряемая длина должна быть равной 101,6 мм (4 дюйма);

- скорость должна быть равной 2,5 см/мин (1 дюйм в минуту) или равна скорости загрузки, которая позволяет провести испытания в течение (10 ± 2) с, выбирается большее значение.

С.З Испытание на удлинение

Следует выполнять указания в TAPPI-T494 со следующими изменениями:

- размеры образца должны быть равными 25,4 мм на 152,4 мм (1 дюйм на 6 дюймов);

- измеряемая длина должна быть равной 101,6 мм (4 дюйма);

- скорость должна быть равной 2,5 см/мин (1 дюйм в минуту) или равна скорости загрузки, которая позволяет провести испытания в течение (10 ± 2) с, выбирается большее значение.

С.4 Испытание на жесткость

Следует выполнять указания в TAPPI-T543. Рекомендуемые размеры образца составляют 51 мм на 88 мм (2 дюйма на 3,5 дюйма). Результаты должны быть представлены в миллиграммах с округлением до ближайшего целого числа.

С.5 Испытание на потерю массы при повышенной температуре — потери при воспламенении

В данном пункте приводятся оборудование, термины, процессы и вычисления для определения потерь при воспламенении материалов для фильтров групп Е, Н и U (см. TAPPI-T413). Методы испытаний предназначены для применения в производстве и полезны для испытаний материалов для подтверждения соответствия требованиям.

С.5.1 Приборы и оборудование

С.5.1.1 Весы с точностью 0,001 г.

С.5.1.2 Муфельная печь: поддержание температуры до (538 ± 28) °C [(1000 ± 50) °F].

С.5.1.3 Сухожаровой шкаф (печь): поддержание температуры до (107 ± 14) °C [(225 ± 25) °F] с функцией свободного доступа и движения воздуха вокруг образца материала.

С.5.1.4 Проволочная корзина, способная удерживать образец в фазе воспламенения и обеспечивающая возможность удаления образца без потерь волокнистого материала.

Допускается применение экрана из сетки с размерами, соответствующими печи и образцу.

С.5.2 Аттестация и калибровка оборудования

Прибор для измерения температуры в печи должен быть калиброван с помощью пирометра. Для калибровки печи допускается использовать пирометр или термометр (см. периодичность калибровки в приложении А).

С.5.3 Методика

Требуется выполнить следующее:

а) взять образец весом примерно 4,5 г, как правило, достаточны размеры 216 мм на 279 мм (8,5 дюймов на 11 дюймов). По возможности, образец должен соответствовать поперечному сечению оборудования;

Ь) высушить образец до постоянного веса в печи при температуре (107 ± 14) °C [(225 ± 25) °F];

с) взвесить образец с точностью 0,001 г для определения начального веса;

d) зажечь образец, поместив его в муфельную печь при температуре (538 ± 28) °C [(1000 ± 50) °F] с выдержкой 15 мин. Перед этим образец может быть помещен в проволочную корзину;

е) удалить воспламенившийся образец из муфельной печи и поместить его в осушитель для охлаждения до комнатной температуры;

f) взвесить образец повторно до ближайшего значения 0,001 г и определить конечную массу.

16

ГОСТ Р ИСО 29463-3—2024

С.5.4 Протокол испытаний

Основываясь на массе сухого образца, следует определить потерю массы, mL, при воспламенении, выраженной в процентах, по формуле (С.1) и указать ее в протоколе с округлением до 0,1 % в большую сторону.

т101=И.юо, (с.1)

mi

где mLO| — потеря массы при воспламенении, %;

т,— начальная масса образца (сухого);

mf— конечная масса образца после воспламенения.

С.6 Испытание на водоотталкивающую способность

Следует выполнить требования стандарта США MIL 282, кроме требований к бумаге, которая может быть опциональной.

17

ГОСТ Р ИСО 29463-3—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 29463-1:2011 | — | М) |

ISO 29463-2:2011 | IDT | ГОСТ Р ИСО 29463-2—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц» |

ISO 29463-4:2011 | IDT | ГОСТ Р ИСО 29463-4—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 4. Метод испытаний фильтрующих элементов на утечку (метод сканирования)» |

ISO 29463-5:2011 | — | 2) |

ISO 29464 | — | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT — идентичные стандарты. | ||

1) В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176—2023, идентичный ЕН 1822-1:2019.

2) Действует ГОСТ Р ИСО 29463-5—2024 «Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 5. Методы испытаний фильтрующих элементов», идентичный ISO 29463-5:2022.

18

ГОСТ Р ИСО 29463-3—2024

Библиография

[1] EN 1822-1, High efficiency air filters (ЕРА, HEPA and ULPA) — Part 1: Classifiaction, performance testing and marking

[2] EN 1822-2, High efficiency air filters (EPA, HEPA and ULPA) — Part 2: Aerosol production, measuring equipment, particle counting statistics

[3] EN 1822-3, High efficiency air filters (EPA, HEPA and ULPA) — Part 3: Testing flat sheet media

[4] EN 1822-4, High efficiency air filters (EPA, HEPA and ULPA) — Part 4: Determining leakage of filter elements (scan

method)

[5] EN 1822-5, High efficiency air filters (EPA, HEPA and ULPA) — Part 5: Determining efficiency of filter elements

[6] IEST RP CC 001, HEPA and ULPA Filters. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[7] IEST RP CC 007, Testing ULPA Filters. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[8] IEST RP CC 013, Calibration Procedures and Guidelines for Select Equipment Used in Testing Cleanrooms and

Other Controlled Environments. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[9] IEST RP CC 021, Testing of HEPA and ULPA Media. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[10] IEST RPCC 034, Leak Testing HEPA and ULPAfilters. Inst, of Env. Science and Technology, Arlington Hts, IL, USA

[11] ISO 14644-3, Cleanrooms and associated controlled environments — Part 3: Test methods

[12] ISO 5167-1, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full — Part 1: General principles and requirements

[13] ISO 5167-2, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full — Part 2: Orifice plates

[14] ISO 5167-3, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full — Part 3: Nozzles and Ventury nozzles

[15] ISO 5167-4, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full — Part 4: Venturi tubes

[16] US Military Standard 282. Filter Units, Protective Clothing, Gas-Mask Components And Related Products: Performance — Test Methods

[17] TAPPI-T411, Thickness (Caliper) of Paper, Paperboard and Combined Board

[18] TAPPI-T413, Ash in Wood, Pulp, Paper and Paperboard: Combustion at 900 °C

[19] TAPPI-T494, Tensile Breaking Properties of Paper and Paperboard (Using Constant Rate of Elongation Apparatus)

[20] TAPPI-T543, Bending Resistance of Paper (Guley-Type Tester)

19

ГОСТ Р ИСО 29463-3—2024

УДК 543.275.083:628.511:006.354

ОКС 91.140.30

Ключевые слова: фильтрующий материал, эффективность, проскок, фильтры, очистка, счетчики частиц, счетчики ядер концентрации, разбавитель, концентрация частиц, испытания, аэрозоль

Редактор Е.В. Якубова Технический редактор И.Е. Черепкова Корректор И.А. Королева Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.05.2024. Подписано в печать 21.05.2024. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,37.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.