ГОСТ 32414-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ И ФАСОННЫЕ ЧАСТИ ИЗ ПОЛИПРОПИЛЕНА ДЛЯ СИСТЕМ ВНУТРЕННЕЙ КАНАЛИЗАЦИИ

Технические условия

Polypropylene pipes and fittings for waste discharge inside the buildings. Specifications

МКС 83.140.30

91.140.80

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН ООО "НТЦ Системы трубопроводов из полимерных материалов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2384-ст межгосударственный стандарт ГОСТ 32414-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт соответствует международному стандарту ISO 7671:2003* Plastics piping systems for soil and waste discharge (low and high temperature) inside buildings - Polypropylene (PP) [Трубопроводы из пластмасс для сброса сточных вод (низкой и высокой температуры) внутри зданий - Полипропилен (ПП)] и европейскому стандарту ЕN 1451-1:1998 Plastics piping systems for soil and waste discharge (low and high temperature) within the building structure - Polypropylene (PP) - Part 1: Specifications for pipes, fittings and the system [Трубопроводы из пластмасс для сброса сточных вод (низкой и высокой температуры) внутри зданий - Полипропилен (ПП) - Часть 1. Технические условия на трубы, фитинги и систему].

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на трубы и фасонные части из полипропилена со сплошной стенкой, предназначенные для канализационных систем отвода бытовых сточных вод и ливневой канализации внутри зданий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ ИСО 4065-2005 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ 4647-80 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 27077-86* Детали соединительные из термопластов. Методы определения изменения внешнего вида после прогрева

_______________

* В Российской Федерации действует ГОСТ Р ИСО 580-2008.

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после прогрева

ГОСТ 29325-92* (ИСО 3126-74) Трубы из пластмасс. Определение размеров

_______________

* В Российской Федерации действует ГОСТ Р ИСО 3126-2007.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный размер DN: Числовое обозначение размера элементов трубопровода, приблизительно равное производственным размерам в миллиметрах.

3.2 номинальный размер DN/ОD: Номинальный размер, относящийся к наружному диаметру.

3.3 номинальный наружный диаметр , мм: Диаметр, назначенный для номинального размера DN/ОD.

3.4 наружный диаметр , мм: Измеренный наружный диаметр трубы или трубного конца фасонной части в любом поперечном сечении, округленный в большую сторону до 0,1 мм.

3.5 средний наружный диаметр , мм: Измеренная наружная длина окружности трубы или трубного конца фасонной части в любом поперечном сечении, деленная на

(

=3,142), округленная в большую сторону до 0,1 мм.

3.6 средний внутренний диаметр раструба , мм: Среднеарифметическое измерений внутреннего диаметра раструба в одном поперечном сечении.

3.7 толщина стенки е, мм: Результат измерения толщины стенки в любой точке по окружности изделия.

3.8 средняя толщина стенки , мм: Среднеарифметическое нескольких измерений толщины стенки в точках, равномерно распределенных по окружности в одном поперечном сечении изделия, включая измеренные минимальное и максимальное значения толщины стенки в том же поперечном сечении.

3.9 серия труб S: Безразмерное число для обозначения труб по ГОСТ ИСО 4065.

3.10 трубы и фасонные части со сплошной стенкой: Трубы и фасонные части с гладкой наружной и внутренней поверхностью, имеющие один состав по всей толщине стенки.

4 Основные параметры и размеры

4.1 Размеры труб

4.1.1 Средний наружный диаметр должен соответствовать таблице 1.

Таблица 1

В миллиметрах | |||

Номинальный размер DN/ОD | Номинальный наружный диаметр | Средний наружный диаметр | |

минимальный | максимальный | ||

32 | 32 | 32,0 | 32,3 |

40 | 40 | 40,0 | 40,3 |

50 | 50 | 50,0 | 50,3 |

63 | 63 | 63,0 | 63,3 |

75 | 75 | 75,0 | 75,4 |

80 | 80 | 80,0 | 80,4 |

90 | 90 | 90,0 | 90,4 |

100 | 100 | 100,0 | 100,4 |

110 | 110 | 110,0 | 110,4 |

125 | 125 | 125,0 | 125,4 |

160 | 160 | 160,0 | 160,5 |

200 | 200 | 200,0 | 200,6 |

4.1.2 Толщина стенки должна соответствовать таблице 2.

Допускается толщина стенки в любой точке не более 1,25, при условии, что средняя толщина стенки

не более

![]() .

.

Таблица 2

В миллиметрах | ||||

Номинальный наружный диаметр | Толщина стенки | |||

S20 | S16 | |||

|

| |||

32 | 1,8 | 2,2 | 1,8 | 2,2 |

40 | 1,8 | 2,2 | 1,8 | 2,2 |

50 | 1,8 | 2,2 | 1,8 | 2,2 |

63 | 1,8 | 2,2 | 2,0 | 2,4 |

75 | 1,9 | 2,3 | 2,3 | 2,8 |

80 | 2,0 | 2,4 | 2,5 | 3,0 |

90 | 2,2 | 2,7 | 2,8 | 3,3 |

100 | 2,5 | 3,0 | 3,2 | 3,8 |

110 | 2,7 | 3,2 | 3,4 | 4,0 |

125 | 3,1 | 3,7 | 3,9 | 4,5 |

160 | 3,9 | 4,5 | 4,9 | 5,6 |

200 | 4,9 | 5,6 | 6,2 | 7,1 |

Примечание - | ||||

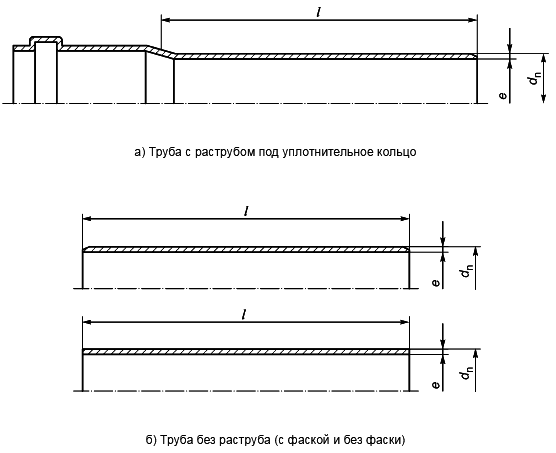

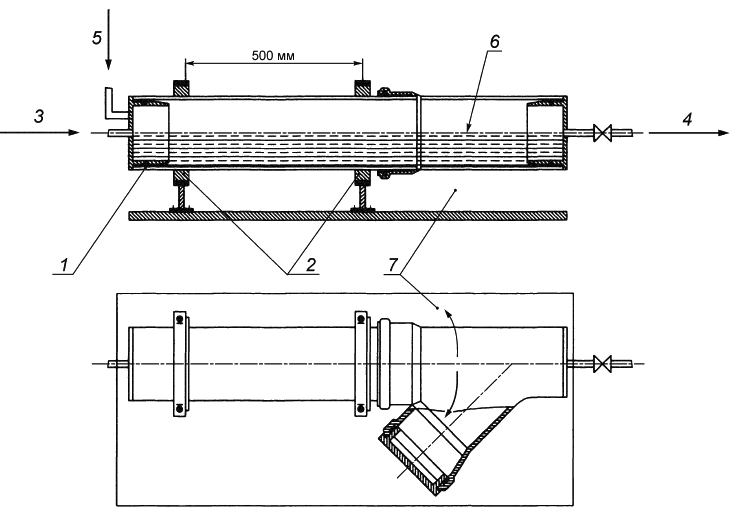

4.1.3 Длина труб l (эффективная), измеренная в соответствии с рисунком 1, должна быть установлена изготовителем. Предельное отклонение длины составляет ±10 мм.

Рисунок 1 - Эффективная длина труб

4.1.4 При изготовлении труб с фаской угол фаски должен составлять от 15° до 45° к оси трубы. Остаточная толщина стенки на торце трубы должна составлять не менее 1/3.

4.2 Размеры фасонных частей

4.2.1 Средний наружный диаметр трубного конца должен соответствовать таблице 1.

4.2.2 Минимальная толщина стенки корпуса или трубного конца должна соответствовать таблице 2. Допускается уменьшение толщины стенки на 5%, при этом среднеарифметическое значение толщины двух противоположных стенок должно быть не менее

.

Для переходных фасонных частей, предназначенных для соединения трубопроводов двух разных номинальных размеров, толщина стенки каждого раструба (трубного конца) должна отвечать требованиям для соответствующего номинального размера. В таком случае конструкция стенки предусматривает плавное изменение толщины от одного значения до другого.

Толщина стенки сборных фасонных частей (за исключением толщины трубных концов и раструбов) может быть изменена локально в процессе изготовления, при условии, что минимальная толщина стенки соответствует минимальному значению , приведенному в таблице 4, для рассматриваемой серии S.

4.3 Размеры раструбов и трубных концов

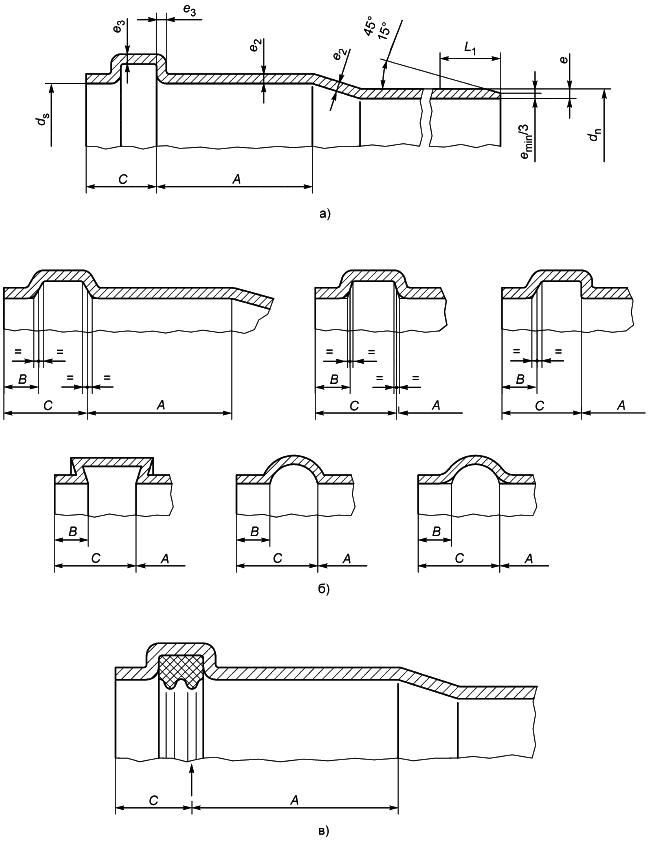

4.3.1 Размеры раструбов и трубных концов под уплотнительное кольцо (рисунок 2 а)) должны соответствовать таблице 3.

Допускаются различные исполнения канавки под уплотнительное кольцо (рисунок 2 б)), при условии, что характеристики соединения будут соответствовать требованиям, установленным в таблице 7.

Размеры раструба, в том числе максимальный средний внутренний диаметр ![]() , и канавки под уплотнительное кольцо должны быть установлены изготовителем в конструкторской и технической документации на изделие.

, и канавки под уплотнительное кольцо должны быть установлены изготовителем в конструкторской и технической документации на изделие.

Если уплотнительное кольцо создает более одной точки уплотнения (рисунок 2 в)), то минимальное значение A и максимальное значение C измеряют от точки эффективного уплотнения, как установлено изготовителем.

- внутренний диаметр раструба; А - минимальная длина контакта; В - длина входа; С - глубина точки эффективного уплотнения;

- длина трубного конца;

- толщина стенки раструба;

- толщина стенки в зоне канавки под уплотнительное кольцо

Рисунок 2 - Основные размеры раструба и трубного конца под уплотнительное кольцо

Таблица 3

В миллиметрах | |||||

Номинальный наружный диаметр | Средний внутренний диаметр раструба (минимальный) | А, не менее | В, не менее | С, не более |

|

32 | 32,3 | 24 | 5 | 18 | 42 |

40 | 40,3 | 26 | 5 | 18 | 44 |

50 | 50,3 | 28 | 5 | 18 | 46 |

63 | 63,3 | 31 | 5 | 18 | 49 |

75 | 75,4 | 33 | 5 | 18 | 51 |

80 | 80,4 | 34 | 5 | 19 | 53 |

90 | 90,4 | 34 | 5 | 20 | 54 |

100 | 100,4 | 35 | 5 | 21 | 56 |

110 | 110,4 | 36 | 6 | 22 | 58 |

125 | 125,4 | 38 | 7 | 26 | 64 |

160 | 160,5 | 41 | 9 | 32 | 73 |

200 | 200,6 | 45 | 12 | 40 | 85 |

4.3.2 Толщина стенки и

раструбов под уплотнительное кольцо (рисунок 2 а)) должна соответствовать таблице 4.

Таблица 4

В миллиметрах | ||||

Номинальный наружный диаметр | Толщина стенки, не менее | |||

S 20 | S 16 | |||

32 | 1,6 | 1,0 | 1,6 | 1,0 |

40 | 1,6 | 1,0 | 1,6 | 1,0 |

50 | 1,6 | 1,0 | 1,6 | 1,0 |

63 | 1,6 | 1,0 | 1,7 | 1,1 |

75 | 1,7 | 1,1 | 2,1 | 1,3 |

80 | 1,7 | 1,1 | 2,3 | 1,4 |

90 | 2,0 | 1,3 | 2,6 | 2,1 |

100 | 2,3 | 1,4 | 2,8 | 2,4 |

110 | 2,4 | 1,5 | 3,1 | 2,6 |

125 | 2,8 | 1,8 | 3,6 | 3,0 |

160 | 3,5 | 2,2 | 4,5 | 3,7 |

200 | 4,4 | 2,7 | 5,6 | 4,7 |

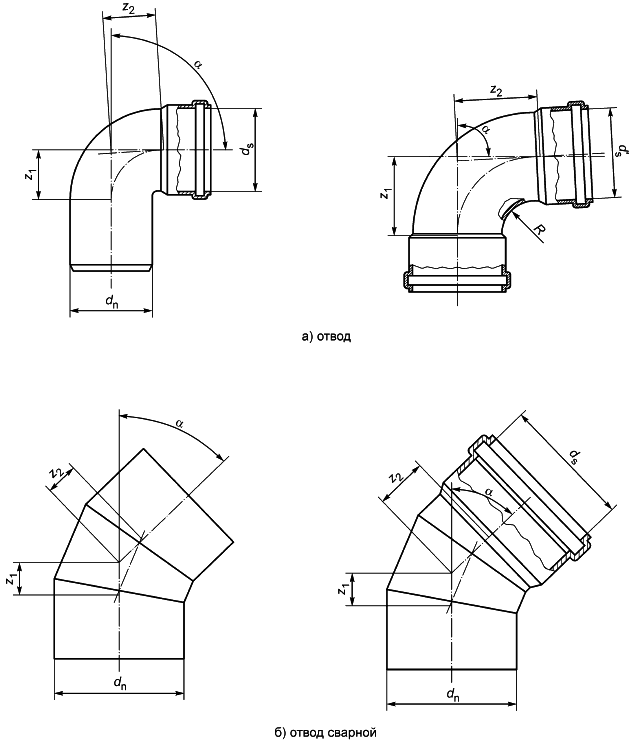

В конструкциях раструба, где уплотнительное кольцо удерживается с помощью крышки (рисунок 3), толщина стенки на этом участке должна быть рассчитана путем сложения толщины стенки раструба и толщины стенки крышки в соответствующем поперечном сечении.

Рисунок 3 - Толщина стенки раструба с крышкой для установки уплотнительного кольца

4.3.3 Средний наружный диаметр и толщина стенки трубных концов фасонных частей для стыковой сварки должны соответствовать таблице 1 и таблице 2 для соответствующей серии труб S.

4.4 Типы фасонных частей

Настоящий стандарт применим к следующим основным типам фасонных частей:

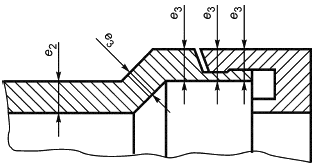

а) отводы (рисунок 4) в следующих вариантах:

- трубный конец-раструб или раструб-раструб;

- отвод изогнутый с радиусом R;

- отвод сварной из отрезков труб.

Номинальный угол для отводов выбирают из следующих значений: 15°, 22,5°, 30°, 45°, 67,5° и от 87,5° до 90°;

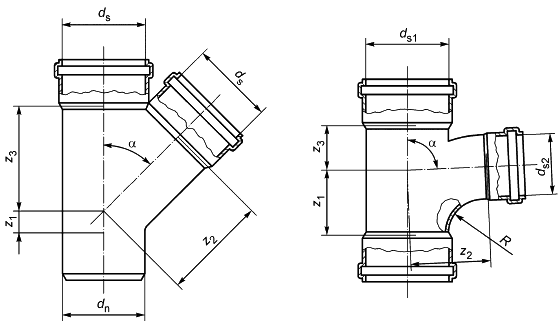

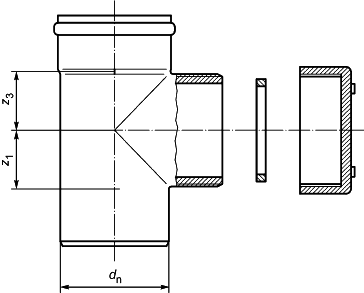

б) тройники и тройники переходные (рисунок 5) в следующих вариантах:

- трубный конец-раструб-раструб или раструб-раструб-раструб;

- тройник изогнутый с радиусом R.

Номинальный угол для тройников выбирают из следующих значений: 45°, 67,5° и от 87,5° до 90°;

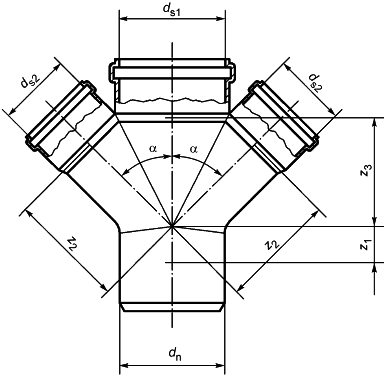

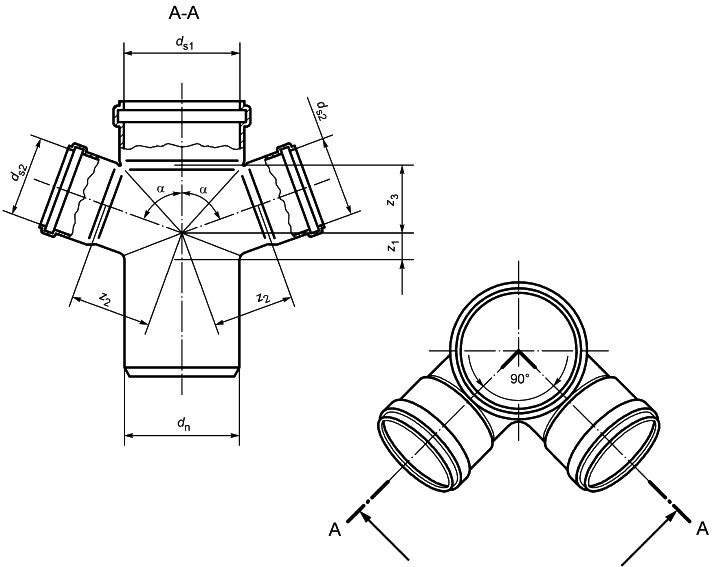

в) крестовины (рисунок 6 а) и крестовины двухплоскостные (рисунок 6 б)).

Номинальный угол для крестовин выбирают из следующих значений: 45°, 67,5° и от 87,5° до 90°;

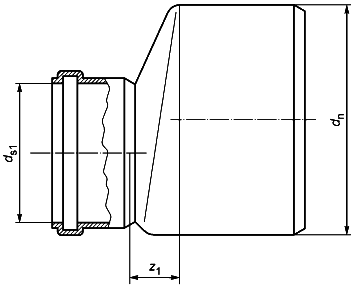

г) патрубки переходные (рисунок 7);

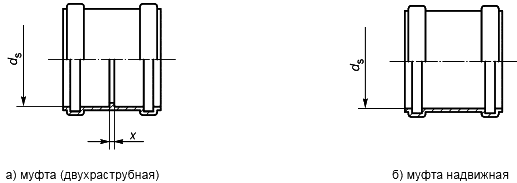

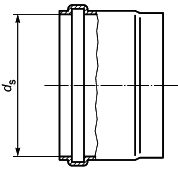

д) муфты двухраструбные (рисунок 8 а)) и муфты надвижные (рисунок 8 б)).

е) ревизии (рисунок 9);

ж) патрубок для стыковой сварки (рисунок 10);

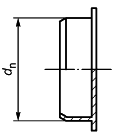

и) заглушка (рисунок 11).

Допускаются другие типы и конструкции фасонных частей.

Монтажная длина z фасонных частей должна быть указана изготовителем. Монтажная длина z фасонных частей не используется для контроля качества.

Конструкция и номенклатура фасонных частей должна быть установлена в конструкторской и технической документации изготовителя.

Рисунок 4 - Отвод

Рисунок 5 - Тройник

а) крестовина

Рисунок 6 - Крестовина

б) крестовина двухплоскостная

Рисунок 6, лист 2

Рисунок 7 - Патрубок переходной

Рисунок 8 - Муфта

Рисунок 9 - Ревизия

Рисунок 10 - Патрубок для стыковой сварки

Рисунок 11 - Заглушка

4.5 Условное обозначение

4.5.1 Условное обозначение труб включает в себя:

- слово "труба";

- сокращенное обозначение материала: латиницей РР-Н для полипропилена гомополимера, РР - для полипропилена сополимера (или кириллицей ПП-Г для полипропилена гомополимера, ПП - для полипропилена сополимера);

- номинальный размер (номинальный наружный диаметр) и минимальную толщину стенки;

- обозначения настоящего стандарта.

4.5.2 Условное обозначение фасонной части включает в себя ее наименование, сокращенное обозначение материала, номинальный размер (номинальный наружный диаметр), обозначение настоящего стандарта.

Примеры условных обозначений

Труба номинальным наружным диаметром 110 мм минимальной толщиной стенки 2,7 мм из полипропилена гомополимера:

Труба ПП-Г 110x2,7 ГОСТ 32414-2013

Тройник 45° переходной номинальным наружным диаметром 160 мм на номинальный наружный диаметр 110 мм из полипропилена гомополимера:

Тройник 45° РР-Н 160x110 ГОСТ 32414-2013

5 Технические требования

5.1 Характеристики

5.1.1 Наружная и внутренняя поверхность труб и фасонных частей должна быть ровной и гладкой. На поверхности труб и фасонных частей не допускаются вздутия, раковины, трещины и посторонние включения, видимые без применения увеличительных приборов.

Рекомендуемый цвет труб и фасонных частей - серый. Трубы и фасонные части должны быть равномерно окрашены по всей толщине стенки.

5.1.2 Трубы должны соответствовать характеристикам таблицы 5.

Таблица 5

Наименование показателя | Значение | Метод испытания |

1 Ударная прочность, при температуре: | TIR | По 8.4 |

2 Ударная прочность (ступенчатый метод) при температуре 0°С | Н50 | По 8.5 |

3 Ударная прочность по Шарпи, количество разрушившихся образцов, %, не более | 10 | По 8.6 |

4 Изменение длины труб после прогрева, %, не более | 2 | По ГОСТ 27078 и 8.7 настоящего стандарта |

5 Изменение ПТР, г/10 мин, не более | 0,2 | По ГОСТ 11645 и 8.8 настоящего стандарта |

| ||

5.1.3 Фасонные части должны соответствовать характеристикам таблицы 6.

Таблица 6

Наименование показателя | Значение | Метод испытания |

1 Изменение внешнего вида после прогрева | Не должно быть повреждений | По ГОСТ 27077 и 8.9 настоящего стандарта |

2 Герметичность фасонных частей при давлении 50 кПа (0,5 бар) | Без протечек в течение 1 мин | По 8.10 |

| ||

5.1.4 Соединения труб и фасонных частей должны соответствовать характеристикам таблицы 7.

Таблица 7

Наименование показателя | Значение | Метод испытаний |

1 Герметичность (водонепроницаемость) соединений при внутреннем давлении воды 50 кПа (0,5 бар) | Без утечек в течение 15 мин | По 8.11 |

2 Герметичность (воздухонепроницаемость) соединений при внутреннем давлении воздуха 10 кПа (0,1 бар) | Без утечек в течение 5 мин | По 8.12 |

3 Герметичность соединений при циклическом воздействии повышенной температуры; | ||

прогиб трубы, мм, не более: | Без утечек в течение 1500 циклов | По приложению Б |

| 3 | |

| 0,05 |

5.2 Требования к сырью, материалам и комплектующим изделиям

5.2.1 Трубы и фасонные части изготавливают из композиций полипропилена гомополимера или полипропилена сополимера (полипропилен блоксополимер), включающих в себя добавки (стабилизаторы, пигменты и др.), в концентрациях необходимых для изготовления труб и фасонных частей, соответствующих требованиям настоящего стандарта.

Показатель текучести расплава материала труб и фасонных частей, определенный по ГОСТ 11645 при условиях 230°С/2,16 кг, должен быть не более 3,0 г/10 мин.

5.2.2 Материал труб и фасонных частей, предназначенных для стыковой сварки, должен быть классифицирован по значению показателя текучести расплава (ПТР):

класс А - ПТР0,3 г/10 мин;

класс В - 0,3 г/10 мин<ПТР0,6 г/10 мин;

класс С - 0,6 г/10 мин<ПТР0,9 г/10 мин;

класс D - 0,9 г/10 мин<ПТР1,5 г/10 мин.

Стыковой сварке подлежат трубы и фасонные части из одного или соседних классов ПТР.

Термостабильность материала труб и фасонных частей, предназначенных для стыковой сварки, определенная по методике, приведенной в приложении А, при температуре 200°С, должна быть не менее 8 мин.

5.2.3 Допускается добавление в композицию повторно перерабатываемого материала той же марки, из неиспользованных труб и фасонных частей, изготовленных на собственном производстве.

5.2.4 Уплотнительные кольца должны быть изготовлены из резины. Характеристики уплотнительных колец должны соответствовать требованиям нормативно-технической документации на эти изделия.

5.3 Комплектность

В комплект поставки должны входить трубы и (или) фасонные части, номенклатуру которых определяет заказчик, с установленными уплотнительными кольцами, а также документ, удостоверяющий качество изделий и составленный в соответствии с требованиями 7.2.

5.4 Маркировка

5.4.1 Маркировка труб и фасонных частей должна быть напечатана или отформована на их наружной поверхности.

Маркировка труб и фасонных частей должна производиться методом, обеспечивающим ее сохранность в процессе транспортирования, хранения, монтажа и эксплуатации, и не ухудшающим качество изделия.

Примечание - Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при монтаже и эксплуатации: окрашивание, зачистка поверхности или применение моющих средств, за исключением согласованных или установленных изготовителем.

При нанесении маркировки методом печати цвет маркировки должен отличаться от цвета труб и фасонных частей. Размер шрифта и качество нанесения маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

При маркировке методом термотиснения глубина вдавливания должна быть не более 0,25 мм.

5.4.2 Каждый отрезок трубы должен иметь маркировку, которая выполняется с интервалом не более 1 м и содержит: наименование и (или) товарный знак изготовителя, условное обозначение без слова "труба", дату (год и месяц) изготовления.

Трубы длиной менее 1 м могут быть маркированы ярлыком-наклейкой.

Для труб, предназначенных для стыковой сварки, в маркировке приводится обозначение класса по показателю текучести расплава, например, ПТР-А в соответствии с 5.2.2.

В маркировку труб допускается включать дополнительную информацию, например, номер смены и номер партии. Для труб, соответствующих требованиям по ударной прочности ступенчатым методом (таблица 5, показатель 2), в маркировке может указываться знак - "снежинка".

5.4.3 Маркировка фасонных частей производится на наружной поверхности каждого изделия и включает: наименование и (или) товарный знак изготовителя, условное обозначение фасонной части без наименования фасонной части, дату изготовления (год).

Для фасонных частей, предназначенных для стыковой сварки, в маркировке приводится обозначение класса по показателю текучести расплава, например, ПТР-А в соответствии с 5.2.2.

Обозначение настоящего стандарта, наименование фасонных частей, класс по значению показателя текучести расплава, дату изготовления допускается указывать на ярлыке, обеспечивающем сохранность маркировки в процессе транспортирования, хранения и монтажа.

5.4.4 На каждое грузовое место должна быть нанесена транспортная маркировка по ГОСТ 14192 с указанием основных, дополнительных и информационных надписей, а также манипуляционных знаков, и должен быть закреплен ярлык, содержащий следующие данные:

- наименование предприятия-изготовителя;

- условное обозначение изделия;

- номер партии и дату изготовления;

- количество изделий в упаковке.

5.5 Упаковка

5.5.1 Упаковка труб и фасонных частей должна обеспечивать сохранность изделий и безопасность погрузочно-разгрузочных работ.

5.5.2 Трубы связывают в пакеты массой до 1 т не менее чем в двух местах при длине труб до 3 м и не менее чем в трех местах - при длине труб более 3 м. Расстояние от крайних креплений до концов труб должно быть не более 0,8 м.

Пакеты скрепляют средствами по ГОСТ 21650 или другими, которые обеспечивают надежность крепления и не ухудшают качество поверхности.

Допускается проводить отгрузку труб без формирования пакетов.

5.5.3 Фасонные части упаковывают в ящики из гофрированного картона по ГОСТ 9142 или контейнеры из полимерных материалов. Допускается использование другой тары, обеспечивающей сохранность фасонных частей при транспортировании и хранении.

6 Требования безопасности и охраны окружающей среды

6.1 В процессе производства труб и фасонных частей из полипропилена возможно выделение в воздух летучих продуктов термоокислительной деструкции. Предельно допустимые концентрации веществ в воздухе рабочей зоны производственных помещений, а также их классы опасности по ГОСТ 12.1.005, ГОСТ 12.1.007 представлены в таблице 8.

Таблица 8

Наименование вещества | ПДК, мг/м | Класс опасности |

Формальдегид | 0,5 | 2 |

Ацетальдегид | 5 | 3 |

Органические кислоты (в пересчете на уксусную кислоту) | 5 | 3 |

Окись углерода | 20 | 4 |

Аэрозоль полипропилена | 10 | 4 |

6.2 При изготовлении труб и фасонных частей следует соблюдать требования безопасности, предусмотренные ГОСТ 12.3.030 и технологической документацией, утвержденной в установленном порядке.

6.3 С целью предотвращения загрязнения атмосферы в процессе производства необходимо выполнять требования ГОСТ 17.2.3.02.

Трубы и фасонные части стойки к деструкции в атмосферных условиях. Образующиеся при производстве отходы полипропилена не токсичны и подлежат вторичной переработке. Непригодные для вторичной переработки отходы подлежат уничтожению в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования и захоронения промышленных отходов.

Применительно к использованию, транспортированию и хранению труб и фасонных частей специальные требования к охране окружающей среды не предъявляются.

6.4 При производстве труб и фасонных частей следует соблюдать требования пожарной безопасности в соответствии с ГОСТ 12.1.004. В случае пожара тушение проводят огнетушащими составами, двуокисью углерода, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Для защиты от токсичных продуктов горения применяют изолирующие противогазы или фильтрующие противогазы марки М или БКФ.

7 Правила приемки

7.1 Трубы и фасонные части принимают партиями. Партией считают трубы или фасонные части одного наименования и типоразмера (номинального диаметра и толщины стенки), изготовленные из композиции одного рецептурного состава и марок компонентов, на одном технологическом оборудовании, сдаваемые одновременно.

Размер партии должен быть установлен в документации изготовителя.

7.2 Документ о качестве должен содержать:

- наименование и (или) товарный знак изготовителя;

- условное обозначение изделий;

- номер партии и дату изготовления;

- размер партии;

- подтверждение соответствия изделий требованиям настоящего стандарта.

7.3 Для проверки соответствия труб и фасонных частей требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания в объеме, указанном для труб - в таблице 9, фасонных частей - в таблице 10, соединений - в таблице 11.

Таблица 9

Наименование показателя | Требования настоящего стандарта | Метод контроля | Частота контроля | Объем выборки, шт. |

1 Внешний вид, маркировка | 5.1.1, 5.4.1 | 8.2 | Каждая партия | 3 |

2 Размеры | 4.1, 4.3 | 8.3 | Каждая партия | 3 |

3 Ударная прочность | 5.1.2, таблица 5 | 8.4 | 1 раз в 12 мес (каждая партия для РР-Н) | в зависимости от |

4 Ударная прочность (ступенчатый метод) | 5.1.2, таблица 5 | 8.5 | 1 раз в 12 мес для каждой группы размеров | Не менее 10 |

5 Ударная прочность по Шарпи | 5.1.2, таблица 5 | 8.6 | 1 раз в 12 мес (каждая партия для РР-Н) | 3 |

6 Изменение длины после прогрева | 5.1.2, таблица 5 | 8.7 | 1 раз в 12 мес для каждой группы размеров | 3 |

7 Показатель текучести расплава (ПТР) | 5.2.1 | 8.8 | 1 раз в 12 мес | 1 |

8 Изменение ПТР | 5.1.2, таблица 5 | 8.8 | 1 раз в 12 мес | 1 |

| ||||

Таблица 10

Наименование показателя | Требования настоящего стандарта | Метод контроля | Частота контроля | Объем выборки, шт. |

1 Внешний вид, маркировка | 5.1.1, 5.4.2 | 8.2 | Каждая партия | 3 |

2 Размеры | 4.2, 4.3 | 8.3 | Каждая партия | 3 |

3 Показатель текучести расплава (ПТР) | 5.2.1 | 8.8 | 1 раз в 12 мес | 1 |

4 Изменение внешнего вида после прогрева | 5.1.3, таблица 6 | 8.9 | 1 раз в 12 мес для каждой группы размеров | 3 |

5 Герметичность сборных фасонных частей | 5.1.3, таблица 6 | 8.10 | При первом выпуске для каждой группы размеров | 2 |

Таблица 11

Наименование показателя | Требования настоящего стандарта | Метод контроля | Частота контроля | Объем выборки, шт. |

1 Герметичность (водонепрони- | 5.1.4, таблица 7 | 8.11 | 1 раз в 12 мес для каждой группы размеров и конструкции соединения | 1 |

2 Герметичность (воздухонепро- | 5.1.4, таблица 7 | 8.12 | 1 раз в 24 мес для каждой группы размеров и конструкции соединения | 1 |

3 Герметичность соединений при циклическом воздействии повышенной температуры | 5.1.4, таблица 7 | Приложение Б | При первом выпуске и изменении конструкции соединения | 1 |

| ||||

7.4 Отбор образцов труб и фасонных частей для приемо-сдаточных испытаний осуществляют от партии методом случайного отбора. Допускается отбирать образцы равномерно в процессе производства.

Для периодических испытаний образцы отбирают от партий, прошедших приемо-сдаточные испытания, группируя изделия согласно таблицам 12 и 13.

Таблица 12

Группа размеров | Номинальный наружный диаметр |

1 | 32-100 |

2 | 110-200 |

Таблица 13

Группа вида фасонных частей | Наименование фасонных частей |

1 | Отводы |

2 | Тройники |

3 | Другие |

7.5 Если при приемо-сдаточных испытаниях хотя бы один образец по какому-либо показателю не будет соответствовать требованиям настоящего стандарта, то проводят повторные испытания по этому показателю на удвоенном количестве образцов, отобранных из той же партии. В случае неудовлетворительных результатов повторных испытаний партия изделий приемке не подлежит.

7.6 При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных испытаний должны быть выявлены и устранены причины, приведшие к несоответствию.

8 Методы контроля

8.1 Испытания труб и фасонных частей должны проводиться не ранее, чем через 24 ч после их изготовления.

8.2 Внешний вид и маркировку труб и фасонных частей проверяют визуально без применения увеличительных приборов.

8.3 Размеры труб и фасонных частей определяют в соответствии с ГОСТ 29325.

8.3.1 Размеры труб и фасонных частей определяют при температуре (23±5)°С. Перед испытаниями образцы выдерживают при указанной температуре не менее 4 ч.

8.3.2 Применяемые средства измерений должны обеспечивать необходимую точность и диапазон измерений и поверяться в установленном порядке.

Средства измерений:

- штангенциркуль по ГОСТ 166;

- микрометр по ГОСТ 6507;

- стенкомер по ГОСТ 11358;

- нутромер микрометрический по ГОСТ 10;

- линейка по ГОСТ 427;

- рулетка по ГОСТ 7502.

Допускается применение других средств измерений, обеспечивающих необходимую точность и аттестованных в установленном порядке.

8.3.3 Определение среднего наружного диаметра труб и трубных концов фасонных частей проводят в одном поперечном сечении, расположенном на расстоянии не менее 25 мм от торцов, одним из следующих способов:

а) путем прямого измерения длины окружности рулеткой (лентой), градуированной в диаметрах (-рулеткой) по ГОСТ 29325;

б) как среднеарифметическое значение нескольких измерений диаметра, равномерно расположенных в выбранном поперечном сечении, а именно: четырех измерений для 40 мм и шести измерений для

>40 мм.

Измерения проводят с погрешностью 0,1 мм.

8.3.4 Для определения толщины стенки труб и трубных концов фасонных частей выбирают средства измерений или устройства таким образом, чтобы погрешность единичного измерения составляла не более 0,03 мм.

Измерение минимальной и максимальной толщины стенки проводят в одном выбранном поперечном сечении на расстоянии от торца не менее 25 мм, перемещая средство измерений до нахождения максимального и/или минимального значения, и записывают полученные значения.

Для определения средней толщины стенки проводят не менее шести измерений толщины стенки, равномерно расположенных по окружности, в одном выбранном поперечном сечении. За среднюю толщину стенки принимают среднеарифметическое значение полученных измерений, округленное до 0,05 мм.

8.3.5 Средний внутренний диаметр раструба труб и фасонных частей определяют в одном поперечном сечении как среднеарифметическое значение нескольких измерений диаметра, равномерно расположенных в выбранном поперечном сечении, а именно: четырех измерений для

40 мм и шести измерений для

>40 мм.

8.3.6 Для определения длины труб, трубных концов и раструбов выбирают средства измерений или устройства так, чтобы погрешность результата измерений соответствовала таблице 14.

Таблица 14

В миллиметрах | |

Длина | Допускаемая погрешность единичного измерения |

| 1 |

>1000 | 0,1% |

Для определения эффективной длины в соответствии с рисунком 1 и/или полной длины трубы измерения проводят по внутренней или наружной поверхности параллельно оси трубы не менее чем в трех местах, равномерно расположенных по окружности. Среднеарифметическое значение из измеренных значений округляют в большую сторону до 1 мм. На трубе, отрезанной механическим способом, гарантирующим перпендикулярность торцов, длину определяют одним измерением.

8.4 Испытания труб на ударную прочность с определением показателя TIR проводят на стенде, обеспечивающем свободное падение груза по направляющим с требуемой высоты.

Примечание - Сокращенное обозначение TIR "true impact rate" - "истинный показатель ударной прочности".

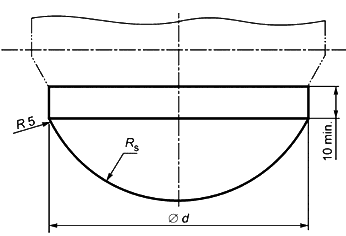

Точность установки высоты падения груза от верхней поверхности образца ±10 мм. V-образное основание с углом 120° для установки образцов должно иметь длину не менее 200 мм, и располагаться таким образом, чтобы точка удара падающего груза была в пределах 2,5 мм от его оси. Размеры сферического бойка падающего груза должны соответствовать рисунку 12.

Тип бойка |

| d, мм |

d25 | 50 | 25±1 |

d90 | 50 | 90±1 |

Рисунок 12 - Боек падающего груза

Масса груза, включая массу бойка, тип бойка и высота падения груза должны соответствовать таблице 15.

Таблица 15

Номинальный наружный диаметр труб | Тип бойка | Масса падающего груза, кг, +0,01 | Высота падения груза, мм |

32 | d25 | 0,5 | 600 |

40 | d25 | 0,5 | 800 |

50 | d25 | 0,5 | 1000 |

63 | d25 | 0,8 | 1000 |

75 | d25 | 0,8 | 1000 |

80 | d25 | 0,8 | 1000 |

90 | d25 | 0,8 | 1200 |

100 | d25 | 0,8 | 1200 |

110 | d90 | 1,0 | 1600 |

125 | d90 | 1,25 | 2000 |

160 | d90 | 1,6 | 2000 |

200 | d90 | 2,0 | 2000 |

Отбор образцов труб следует проводить от одной партии. Образцами являются отрезки труб длиной (200±10) мм, торцы которых отрезаны ровно и перпендикулярно оси трубы, без сколов и трещин. На наружной поверхности образца по всей длине образующей наносят линии на равных расстояниях друг от друга по окружности, количеством в соответствии с таблицей 16.

Таблица 16

Номинальный наружный диаметр | Количество маркировочных линий |

| 6 |

125 | 8 |

180 | 12 |

Перед нанесением ударов образцы должны быть кондиционированы:

- для труб из полипропилена сополимера при температуре (0±1)°С - в жидкой или воздушной среде в течение не менее 60 мин;

- для труб из полипропилена гомополимера при температуре (23±2)°С - в воздушной среде в течение не менее 60 мин.

Образец, извлеченный из кондиционирующей среды, укладывают на V-образное основание, так чтобы удар приходился на середину длины образца, и подвергают ударам падающего груза последовательно по каждой из нанесенных линий.

Время на испытание образца с момента извлечения из кондиционирующей среды должно составлять не более: 10 с - для 110 мм и 30 с - для 110 мм

![]() 200 мм. Если время на испытание образца закончилось, его в течение не более 10 с помещают в кондиционирующую среду на не менее чем 5 мин. Если время на испытание образца превышено более чем на 10 с, образец подвергают повторному кондиционированию.

200 мм. Если время на испытание образца закончилось, его в течение не более 10 с помещают в кондиционирующую среду на не менее чем 5 мин. Если время на испытание образца превышено более чем на 10 с, образец подвергают повторному кондиционированию.

После каждого удара проверяют состояние наружной и внутренней поверхности образца, фиксируя разрушения. Критериями разрушения являются раскалывание образца и трещины, видимые без применения увеличительных приборов. Вмятины и складки на поверхности труб не являются разрушением. Если на образце зафиксировано разрушение, испытывают следующий образец.

Испытывают такое количество образцов труб, чтобы общее количество ударов составляло не менее двадцати пяти. Результат испытаний TIR10% или TIR>10% устанавливают в соответствии с таблицей 17.

Таблица 17

Количество ударов | Область А (TIR | Область В (продолжение испытаний) | Область С (TIR>10%) |

Количество разрушений | |||

25 | 0 | 1-3 | 4 |

26-32 | 0 | 1-4 | 5 |

33-39 | 0 | 1-5 | 6 |

40-48 | 1 | 2-6 | 7 |

49-52 | 1 | 2-7 | 8 |

53-56 | 2 | 3-7 | 8 |

57-64 | 2 | 3-8 | 9 |

65-66 | 2 | 3-9 | 10 |

67-72 | 3 | 4-9 | 10 |

73-79 | 3 | 4-10 | 11 |

80 | 4 | 5-10 | 11 |

8.5 Определение ударной прочности труб ступенчатым методом с определением показателя Н50 проводят на стенде в соответствии с 8.4, обеспечивающем возможность установки высоты падения груза до 2 м с кратностью 100 мм. Высота падения груза устанавливается от верха образца с точностью ±10 мм.

Масса груза, включая массу бойка, и тип бойка должны соответствовать таблице 18.

Таблица 18

Номинальный наружный диаметр | Тип бойка | Масса падающего груза, кг, +0,01 |

32 и 40 | d90 | 1,25 |

50 и 63 | d90 | 2,00 |

75 и 80 | d90 | 2,50 |

90 и 100 | d90 | 3,20 |

110 | d90 | 4,00 |

125 | d90 | 5,00 |

160 | d90 | 8,00 |

200 | d90 | 10,00 |

Образцами являются отрезки труб длиной (200±10) мм, торцы которых отрезаны ровно и перпендикулярно оси трубы без сколов и трещин.

Перед нанесением удара образцы должны быть кондиционированы при температуре (0±1)°С в жидкой среде не менее 15 мин или в воздушной среде не менее 60 мин.

Образец в течение 10 с после извлечения из кондиционирующей среды устанавливают на стенде и подвергают единичному удару. После удара проверяют состояние образца. Критериями разрушения являются раскалывание образца и трещины, видимые без применения увеличительных приборов. Вмятины и складки на поверхности труб не являются разрушением.

Проводят предварительные испытания, установив высоту падения груза 0,5 м. Если образец разрушился, испытывают второй образец. В случае разрушения второго образца, результат испытаний считают отрицательным. Если разрушения не произошло, образцы испытывают до первого разрушения, для каждого следующего образца увеличивая высоту падения груза на 0,2 м, но до высоты не более 2 м.

Затем переходят к основным испытаниям, устанавливая первоначальную высоту на 0,1 м ниже высоты первого разрушения образца, определенной в предварительных испытаниях.

Если образец разрушился, при испытании следующего образца высоту падения груза уменьшают на 0,1 м, если образец не разрушился, высоту увеличивают на 0,1 м.

Испытывают двадцать образцов, включая первый образец с разрушением, определенным в предварительных испытаниях.

Если в результате испытаний двадцати образцов не менее восьми из них разрушились или не разрушились, рассчитывают значение Н50 как среднеарифметическое значение высот, установленных в процессе основных испытаний. В противном случае испытывают еще двадцать образцов, после чего переходят к расчету значения Н50.

При регулярных испытаниях труб, для которых Н501500 мм:

- предварительные испытания могут быть опущены, а первая высота падения при основных испытаниях устанавливается равной значению Н50, полученному в предыдущих испытаниях и округленному до следующего меньшего 0,1 м;

- при основных испытаниях значение Н50 рассчитывают после испытаний десяти образцов, если зафиксировано пять или менее разрушений.

8.6 Определение ударной прочности по Шарпи проводят по ГОСТ 4647 на образцах в виде брусков без надреза с размерами в соответствии с таблицей 19.

Таблица 19

В миллиметрах | ||||

Толщина стенки трубы | Размеры образца | Расстояние между опорами копра | ||

Длина | Ширина | Толщина | ||

| 50±1 | 6±0,2 | 40±0,5 | |

>4,2 | 120±2 | 15±0,5 | 70±0,5 | |

| ||||

Образцы изготавливают способом механической обработки из трубы в продольном направлении так, чтобы кромки образцов были ровными, без сколов и заусенцев.

Испытания проводят на маятниковом копре с номинальным значением потенциальной энергии маятника 15 Дж.

Образцы из полипропилена гомополимера перед испытаниями кондиционируют при температуре (23±2)°С в течение 60 мин. Образцы из полипропилена блоксополимера кондиционируют при температуре (0±2)°С в течение 60 мин в воздушной среде или 15 мин в жидкой среде.

Удар должен наноситься по образцу со стороны наружной поверхности трубы в течение не более 10 с после извлечения образца из кондиционирующей среды. После удара проверяют состояние образца. Критериями разрушения являются раскалывание образца или трещина через всю толщину стенки.

Испытывают 10 образцов. За результат испытаний принимается количество разрушившихся образцов, выраженное в процентах.

Если при испытаниях десяти образцов разрушилось два или три образца, испытывают еще 20 образцов, и за результат испытаний принимается выраженное в процентах количество разрушившихся из 30 образцов.

8.7 Определение изменения длины труб после прогрева проводят по ГОСТ 27078 в воздушной среде при температуре (150±2)°С и времени выдержки 60 мин. Образцами для испытаний являются отрезки труб длиной (200±20) мм.

8.8 Показатель текучести расплава (ПТР) труб, фасонных частей и их материала определяют по ГОСТ 11645 при температуре 230°С и нагрузке 2,16 кг.

Для определения изменения ПТР при переработке вычисляют абсолютное значение разности ПТР исходного материала и ПТР изделия.

8.9 Определение изменения внешнего вида после прогрева фасонных частей проводят по ГОСТ 27077 в воздушной среде при температуре (150±2)°С и времени выдержки 30 мин.

По окончании испытаний образцы подвергают визуальному осмотру. В случае наличия трещин, пузырей, расслоений, раскрытия линии спая определяют глубину проникновения повреждения и за результат испытаний принимают выраженное в процентах отношение наибольшего значения глубины проникновения повреждения к исходной толщине стенки в этом месте.

8.10 Для проверки герметичности сборных фасонных частей образец фасонной части снабжают концевыми заглушками, заполняют холодной водопроводной водой (на поверхности образца не должно быть конденсата), подсоединяют к источнику давления и удаляют воздух. Испытания проводят при окружающей температуре (23±5)°С. Давление увеличивают до (50±5) кПа и выдерживают в течение не менее 1 мин. На образце фасонной части не должно быть видимых утечек.

8.11 Герметичность (водонепроницаемость) проверяют на соединениях труб и фасонных частей. Образец для испытаний должен включать в себя не менее чем одно соединение отрезков труб (с раструбом или без раструба) и/или фасонных частей. Монтаж соединения проводят в соответствии с инструкцией изготовителя.

Конструкция концевых заглушек должна ограничивать действие осевой нагрузки на образец и предотвращать разъединение соединения при действии внутреннего давления. Образец может быть установлен для облегчения удаления воздуха на угол не более 12° от горизонтального положения.

Испытания проводят при окружающей температуре (23±5)°С.

Образец, установленный в заглушки, полностью заполняют холодной водопроводной водой, при этом на поверхности образца не должно быть конденсата. Образец подсоединяют к источнику давления и удаляют воздух. Давление плавно увеличивают до 50 кПа (0,5 бар) и поддерживают с точностью % в течение времени испытаний не менее 15 мин.

На образце в течение времени испытаний не должно быть видимых утечек.

Для определения допустимых отклонений размеров испытание может быть проведено на соединениях труб и/или фасонных частей с минимальным средним наружным диаметром трубного конца и максимальным средним внутренним диаметром раструба и канавки раструба.

8.12 Герметичность (воздухонепроницаемость) соединений труб и фасонных частей проверяют в соответствии с рисунком 13. Образец для испытаний должен включать в себя не менее чем одно соединение отрезков труб (с раструбом или без раструба) и/или фасонных частей. Монтаж соединения проводят в соответствии с инструкцией изготовителя.

Конструкция концевых заглушек должна ограничивать действие осевой нагрузки на образец и предотвращать разъединение соединения при действии внутреннего давления.

Испытания проводят при окружающей температуре (23±5)°С. Образец заполняют холодной водопроводной водой, при этом на поверхности образца не должно быть конденсата.

Образец, установленный в заглушки, заполняют водой до половины сечения (до момента, когда вода начнет вытекать из сливного клапана) и закрывают клапаны на подачу, а затем на слив воды.

По периметру соединения наносят концентрированный мыльный раствор или аналогичное вещество для определения утечек, удаляя его излишки сухой тканью.

Через магистраль подачи сжатого воздуха в образце создают внутреннее пневматическое давление (10±1) кПа ((0,1±0,01) бар) и поддерживают с точностью ±10% в течение не менее 5 мин.

Если изготовителем для данной конструкции соединения допускается продольный изгиб, смещают незакрепленный элемент соединения, относительно оси закрепленного на максимальный допустимый угол, установленный в документации. Смещение осуществляется вручную последовательно в четырех направлениях (положение 0°, 90°, 180° и 270°) с выдержкой в каждом положении в течение не менее 1 мин.

Во время испытаний не должно быть утечек из соединения, определяемых по образованию пузырей на мыльном растворе, или видимых утечек воды.

Для определения допустимых отклонений размеров испытание может быть проведено на соединениях труб и/или фасонных частей с минимальным средним наружным диаметром трубного конца и максимальным средним внутренним диаметром раструба и канавки раструба.

1 - концевые заглушки; 2 - жесткое крепление; 3 - подача воды; 4 - сливной клапан; 5 - подача сжатого воздуха; 6 - уровень воды; 7 - направление смещения при испытаниях

Рисунок 13 - Схема испытаний на герметичность

9 Транспортирование и хранение

9.1 Трубы и фасонные части перевозят любым видом транспорта в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на транспорте данного вида.

9.2 Трубы и фасонные части при транспортировании следует оберегать от ударов и механических нагрузок, а их поверхность от нанесения царапин. Трубы необходимо укладывать на ровную поверхность транспортных средств.

Транспортирование, погрузку и разгрузку труб из полипропилена гомополимера в связи со снижением их ударной прочности при отрицательных температурах необходимо осуществлять с соблюдением соответствующих мер предосторожности.

9.3 Трубы и фасонные части хранят в условиях, исключающих вероятность их механических повреждений, в неотапливаемых или отапливаемых (не ближе одного метра от отопительных приборов) складских помещениях или под навесами.

Трубы и фасонные части при длительном хранении следует защищать от воздействия прямых солнечных лучей.

Условия хранения труб и фасонных частей по ГОСТ 15150 (раздел 10) - условия 1 (Л), 2 (С) или 5 (ОЖ4). Допускается хранение труб в условиях 8 (ОЖ3) не более 6 мес.

Высота штабеля труб при хранении не должна превышать 1,5 м.

10 Указания по применению

Проектирование, монтаж и эксплуатация трубопроводов из полипропилена систем внутренней канализации должны осуществляться в соответствии с действующими нормативно-техническими документами и инструкцией изготовителя.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб и фасонных частей требованиям настоящего стандарта при соблюдении правил транспортирования и хранения.

11.2 Гарантийный срок - два года со дня изготовления труб и фасонных частей.

Приложение А

(рекомендуемое)

Определение термостабильности

Термостабильность (индукционный период окисления) определяют методом дифференциальной сканирующей калориметрии (ДСК).

Определение проводят на дифференциальном сканирующем калориметре с режимом изотермического контроля ±0,3°С при температуре испытаний 200°С. Для размещения образцов в приборе используют открытый или закрытый вентилируемый тигель из алюминия.

От трубы или фитинга с помощью полой фрезы вырезают пробу, составляющую толщину стенки в радиальном направлении. Диаметр фрезы должен соответствовать внутренним размерам тигля. Образец в форме диска толщиной (650±100) мкм отрезают от пробы в середине толщины стенки, используя микротом.

В камеру дифференциального сканирующего калориметра помещают тигель с образцом при окружающей температуре и перед началом нагрева продувают камеру прибора азотом в течение 5 мин.

Программируемый нагрев образца в потоке азота начинают от окружающей температуры до температуры испытаний 200°С со скоростью 20°С/мин.

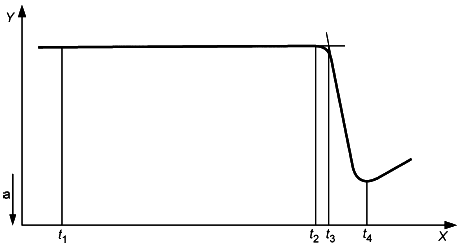

Во время испытания записывается термограмма зависимости теплового потока от времени (рисунок А.1).

После достижения температуры испытаний образец выдерживается в режиме изотермического контроля в течение 3 мин, а затем камеру прибора переключают с подачи азота на подачу кислорода или воздуха, и эта точка отмечается на термограмме как нулевое время испытания (точка ).

Расход азота, кислорода или воздуха должен быть (50±5) мл/мин. Для испытаний используют газообразный азот (не менее 99,99%) высокой чистоты, кислород (не менее 99,5%) или воздух без содержания воды и масла.

Испытания в режиме изотермического контроля продолжают еще не менее 2 мин после достижения максимума экзотермой окисления.

X - время; Y - тепловой поток; a - максимум экзотермы; - переключение на кислород или воздух (время ноль);

- начало окисления;

- точка определенная методом касательной;

- максимум окисления

Рисунок А.1

Для определения термостабильности проводят касательную к экзотерме на участке ее максимального наклона до пересечения с продолжением горизонтальной прямой (точка ) и проецируют на ось абсцисс. За результат испытаний принимают значение времени в минутах, прошедшее от точки

до точки

, выраженное до трех значащих цифр.

Приложение Б

(рекомендуемое)

Определение герметичности соединений при циклическом воздействии повышенной температуры

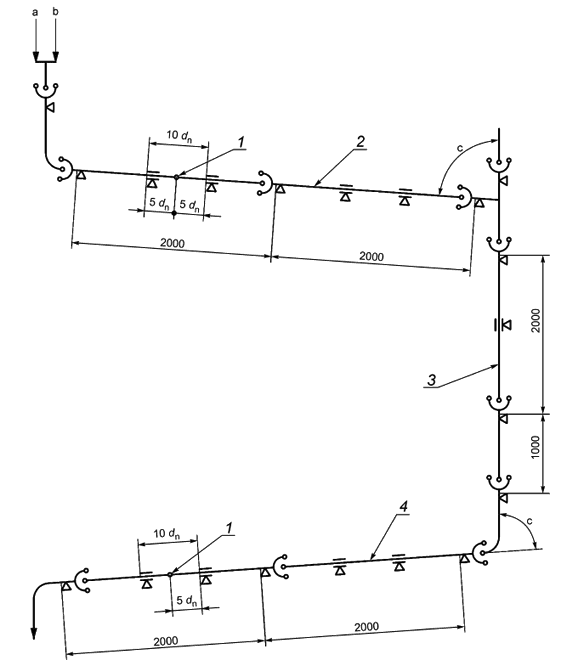

Герметичность соединений при циклическом воздействии воды повышенной температуры проверяют на стенде, снабженном системой подачи холодной и горячей воды к участку трубопровода, собранному из труб и фасонных частей в соответствии с рисунком Б.1.

Перед циклическими испытаниями трубопровод заполняют водой температурой не более 20°С на 0,5 м выше уровня верхней трубы. В течение не менее 15 мин на трубопроводе не должно быть видимых утечек.

Затем переходят к выполнению 1500 циклов испытаний. Должен выполняться следующий цикл: подача горячей воды температурой (93±2)°С в течение (60±2) с, пауза продолжительностью (60±2) с, подача холодной воды температурой (15±5)°С в течение (60±2) с, пауза продолжительностью (60±2) с. Температуру воды измеряют на входе в испытываемый трубопровод. Расход холодной и горячей воды должен составлять (30±0,5) л/мин.

В течение установленного количества циклов испытания на соединениях труб и фасонных частей не должно быть видимых утечек.

Значение прогиба определяют на участке трубы длиной 10 в точках F в соответствии с рисунком Б.1. В течение циклов испытания величина прогиба не должна превышать установленного значения.

После выполнения циклических испытаний трубопровод заполняют водой температурой не более 20°С на 0,5 м выше уровня верхней трубы. В течение не менее 15 мин на трубопроводе не должно быть видимых утечек.

![]() - раструбное соединение с уплотнительным кольцом

- раструбное соединение с уплотнительным кольцом

![]() - жесткое крепление

- жесткое крепление

![]() - свободное крепление

- свободное крепление

1 - измерение прогиба труб; 2 - трубы =40 мм или

=50 мм; 3, 4 - трубы 75 мм

![]() 160 мм; а - подача горячей воды; b - подача холодной воды; с - угол 85°-89°

160 мм; а - подача горячей воды; b - подача холодной воды; с - угол 85°-89°

Рисунок Б.1 - Схема трубопровода для испытаний на герметичность соединений при циклическом воздействии воды повышенной температуры

УДК 696.122-036.742:006.354 | МКС 83.140.30 | ||

91.140.80 | |||

Ключевые слова: трубы, фасонные части, фитинги, внутренняя канализация, полипропилен, размеры, технические требования, правила приемки, методы испытаний | |||

Электронный текст документа

и сверен по:

, 2016