ГОСТ Р 59411-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБОПРОВОДЫ ПРОМЫСЛОВЫЕ ИЗ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

Правила проектирования и эксплуатации

Field pipelines from glass-fiber reinforced plastic pipes. Rules of design and operation

ОКС 91.140.40

Дата введения 2021-06-01

с правом досрочного применения

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Татнефть-Пресскомпозит" (ООО "Татнефть-Пресскомпозит") и Акционерным обществом "Всесоюзный научно-исследовательский институт по строительству, эксплуатации трубопроводов и объектов ТЭК - инжиниринговая нефтегазовая компания" (АО ВНИИСТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2021 г. N 178-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование, производство и приемку строительно-монтажных работ при сооружении, реконструкции и капитальном ремонте и эксплуатацию промысловых трубопроводов из стеклопластиковых труб (далее - трубопроводы) и соединительных деталей (фитингов) номинальным диаметром от DN 50 до DN 450 включительно, допустимым рабочим давлением ![]() , не превышающим 21,0 МПа, и температурой рабочей среды не выше плюс 100°С.

, не превышающим 21,0 МПа, и температурой рабочей среды не выше плюс 100°С.

1.2 Состав трубопроводов, на которые распространяется настоящий стандарт:

- нефтепроводы для подачи нефти от пункта сбора нефти и дожимной насосной станции к центральному пункту сбора;

- нефтепроводы для перекачки товарной нефти от центрального пункта сбора до сооружения магистрального транспорта;

- ингибиторопроводы для подачи ингибиторов к скважинам или другим объектам обустройства нефтяных и газонефтяных месторождений;

- выкидные трубопроводы для подачи продуктов скважин к замерным установкам, в том числе расположенные на кустовых площадках скважин;

- деэмульгаторопроводы для подачи деэмульгатора к объектам дожимных насосных станций и установок предварительного сбора воды;

- трубопроводы систем заводнения нефтяных пластов и систем захоронения пластовых и сточных вод в глубокие поглощающие горизонты;

- подводящие водоводы низкого давления от установки предварительного сброса вод до кустовой насосной станции;

- трубопроводы сточных вод давлением более 10 МПа для подачи воды в скважины для закачки в поглощающие пласты, в том числе расположенные на кустовых площадках скважин.

Настоящий стандарт не распространяется на трубопроводы для перекачки продукции с высоким содержанием сероводорода (парциальное давление не менее 1,0 МПа или объемная концентрация не менее 6,0%).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.4.124 Система стандартов безопасности труда. Средства защиты от статического электричества. Общие технические требования

ГОСТ 17.1.3.05 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами

ГОСТ 17.1.3.10 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами при транспортировании по трубопроводу

ГОСТ 17.4.3.02 Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ

ГОСТ 17.5.1.01 Охрана природы. Рекультивация земель. Термины и определения

ГОСТ 17.5.3.04 Охрана природы. Земли. Общие требования к рекультивации земель

ГОСТ 17.5.3.06 Охрана природы. Земли. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ

ГОСТ 9544-2015 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 34645-2020 Трубы и детали трубопроводов из реактопластов, армированных стекловолокном. Методы получения гидростатического проектного базиса и расчетного значения давления

ГОСТ Р 53201-2008 Трубы стеклопластиковые и фитинги. Технические условия

ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

ГОСТ Р 56277-2014 Трубы и фитинги композитные полимерные для внутрипромысловых трубопроводов. Технические условия

СП 18.13330 Производственные объекты. Планировочная организация земельного участка (Генеральные планы промышленных предприятий. Актуализированная редакция СНиП II-89-80*)

СП 20.13330.2016 "СНиП 2.01.07-85 Нагрузки и воздействия. Актуализированная редакция"

СП 25.13330.2012 "СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах. Актуализированная редакция"

СП 68.13330 "СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения. Актуализированная редакция"

СП 86.13330.2014 "СНиП III-42-80 Магистральные трубопроводы. Актуализированная редакция"

СП 227.1326000 Пересечения железнодорожных линий с линиями транспорта и инженерными сетями

СП 249.1325800 Коммуникации подземные. Проектирование и строительство закрытым и открытым способами

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

СП 425.1325800 Инженерная защита территории от эрозионных процессов. Правила проектирования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверять в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 балластировка трубопровода: Установка на трубопроводе балластирующих устройств, обеспечивающих его проектное положение на обводненных и заболоченных участках трассы и переходах через водные преграды и болота, а также на мерзлых грунтах, теряющих устойчивость.

3.2 водная преграда: Естественное или искусственное водное препятствие (река, озеро, пролив, лиман, канал, водохранилище и т.п.) шириной в межень по зеркалу воды не менее 10 м и глубиной не менее 1,5 м или шириной по зеркалу воды в межень не менее 25 м независимо от глубины.

3.3 деформация: Изменение формы и размеров конструкций (или части ее), а также потеря устойчивости под влиянием нагрузок и воздействий.

3.4

естественные и искусственные препятствия: Реки, ручьи, озера, пруды, протоки и болота, овраги, балки; водохранилища, каналы, железные и автомобильные дороги, пересекаемые трубопроводом. [ГОСТ Р 55990-2014, статья 3.15] |

3.5 заглубление трубопровода: Расстояние от верхней образующей трубопровода до поверхности земли.

Примечание - При наличии балластирующей конструкции расстояние определяют от верхней точки балластирующего устройства до поверхности земли.

3.6

запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью. [ГОСТ 24856-2014, статья 3.1.1] |

3.7

защитный футляр (кожух): Конструкция из трубы диаметра большего, чем основной диаметр трубопровода, предназначенная для восприятия внешних нагрузок и предохраняющая от выброса транспортируемого вещества на пересечениях искусственных и естественных препятствий. [ГОСТ Р 55990-2014, статья 3.18] |

3.8 нагрузка: Силовое воздействие, вызывающее изменение напряженно-деформированного состояния конструкции (трубопровода).

3.9 номинальное давление, PN: Наибольшее избыточное давление при температуре среды 293 К (20°С), при котором допустима длительная работа труб и соединительных деталей, имеющих заданные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности.

3.10

овализация: Отклонение периметра от окружности, когда поперечное сечение трубы имеет форму эллипса. [ГОСТ Р 54382-2011, статья 3.61] |

3.11 переход: Участок трубопровода на пересечении с искусственным или естественным препятствием, отличный по конструктивному исполнению от прилегающих участков трубопровода.

3.12 рабочее давление (нормативное): Устанавливаемое в проектной документации наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации трубопровода, соединительных деталей и трубопроводной арматуры при выбранных материалах и заданной температуре.

3.13 соединительные детали (фитинги): Элементы трубопровода, состоящие из реактопластов, армированных стекловолокном, и предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра, соединения с запорной арматурой, герметизации концов и др.

Примечание - К соединительным деталям относятся: отводы, переходы, тройники, переходные кольца, днища и др.

3.14

срок службы: Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после капитального ремонта до момента достижения предельного состояния. [ГОСТ 27.002-2015, статья 3.3.6] |

3.15 стеклопластиковая труба (труба): Изделие трубного производства, состоящее из реактопластов, армированных стекловолокном, изготовленное методом намотки.

3.16 трасса трубопровода: Положение оси трубопровода, определяемое на местности ее проекцией на горизонтальную и вертикальную плоскость.

3.17

трубопровод промысловый: Трубопровод для транспортирования газообразных и жидких продуктов, прокладываемый между площадками отдельных промысловых сооружений (включая площадки, расположенные на разных промыслах), а также к объектам магистрального транспортирования нефти и газа. Примечание - Границы промыслового трубопровода определяются составом проекта. [ГОСТ Р 55990-2014, статья 3.57] |

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ВТУ - внутритрубное устройство;

ГСМ - горюче-смазочные материалы;

ДНС - дожимная насосная станция;

ММГ - многолетнемерзлые грунты;

НСМ - нетканый синтетический материал;

ПДК - предельно допустимая концентрация;

ПКГУ - полимерно-контейнерный грунтозаполненный утяжелитель;

ППР - проект производства работ;

ЦПС - центральный пункт сбора.

5 Технические характеристики труб и соединительных деталей

5.1 Трубы и соединительные детали (фитинги), применяемые для строительства трубопроводов, должны соответствовать положениям настоящего стандарта, действующих национальных и/или межгосударственных стандартов, технических условий (стандартов организаций) на их производство и изготавливаться в соответствии с конструкторской и технологической документацией производителя, утвержденной в установленном порядке.

Каждая партия труб и соединительных деталей (фитингов), поставляемых на строительство, должна быть снабжена паспортом (сертификатом) завода-изготовителя и укомплектована руководством по монтажу и эксплуатации. Применение изделий, не имеющих сопроводительного документа (паспорта или сертификата), подтверждающего их соответствие вышеуказанным нормативным документам, не допускается.

5.2 Производитель труб и соединительных деталей (фитингов) предоставляет подтверждающие документы о проведении испытаний на определение гидростатического проектного базиса по процедуре, описанной в 7.4, ГОСТ 34645-2020 (метод Б).

5.3 Трубы следует изготавливать длиной от 5,0 до 12,0 м. Допускается другая длина трубы в отдельных случаях, предусмотренных техническими решениями в проектной документации для отдельно взятого объекта, по согласованию с заказчиком.

5.4 Технические характеристики труб и фитингов (прочностные характеристики, характеристики пожарной опасности материала труб) должны соответствовать ГОСТ Р 56277-2014 (раздел 5), ГОСТ Р 53201-2008 (раздел 5) или другим действующим национальным и/или межгосударственным стандартам, техническим условиям (стандартам организаций) на их производство с учетом требований области применения настоящего стандарта.

5.5 Трубы и фитинги должны обеспечивать установленный в 5.6 срок службы трубопровода во всех грунтовых условиях и под водой, а также обладать стойкостью к транспортируемой среде.

5.6 Трубопроводы должны иметь срок службы не менее 20 лет.

5.7 Трубы и соединительные детали (фитинги) могут быть изготовлены в двух исполнениях:

- для подземной прокладки;

- для надземной (наземной) прокладки.

В состав конструкции труб и соединительных деталей, предназначенных для надземной (наземной) прокладки, вводится наполнитель, поглощающий ультрафиолетовое излучение.

Допускается нанесение в заводских условиях на поверхность труб специальной краски для защиты от ультрафиолетового воздействия и обеспечения пожарной безопасности в соответствии с действующей нормативной документацией.

5.8 Конструкция и материалы труб должны предотвращать накопление и обеспечивать снятие зарядов статического электричества.

Максимально допустимое значение накопленного заряда статического электричества - 0,2 мДж.

При проектировании трубопроводов необходимо принять во внимание следующие факторы:

- используются ли трубопроводы для транспортирования сред, способных генерировать электростатические разряды;

- входят ли трубопроводы в контакт при трении об изолирующий материал;

- используются ли трубопроводы в опасных зонах.

В проектной документации необходимо определить и документально зафиксировать значения электропроводности транспортируемой среды, электростатических диссипативных свойств и требования к механизму заземления для систем трубопроводов, расположенных в опасных зонах.

На поверхности трубопроводов должны быть размещены надежно заземленные электрически изолированные металлические объекты значительных размеров (например, соединительные фланцы).

В случае, если не зафиксировано существенной электростатической опасности (опасного уровня электростатических зарядов) и трубопровод не проходит через опасную зону, то необходимость в заземлении трубопроводов отсутствует.

При наличии опасного уровня электростатических зарядов и если трубопровод проходит через опасную зону, трубопроводы должны быть наделены свойствами электропроводности для организации токопровода к земле, а сопротивление заземления в любой точке системы трубопроводов не должно превышать значения 10 Ом.

5.9 Виды применяемых соединений труб и соединительных деталей:

- раструбное;

- муфтовое;

- фланцевое.

Раструбное соединение может быть выполнено в одном из двух исполнений:

- с гладкими концами трубы и раструба;

- раструбно-ниппельное.

Соединительные детали и соединения должны быть равнопрочными применяемым трубам, параметры (номинальный диаметр DN и номинальное давление PN) соединительных деталей должны соответствовать аналогичным параметрам труб. Контроль качества соединений выполняется в соответствии с разделами 12 и 16.

Соединение стеклопластиковых и стальных труб следует выполнять с помощью фланцевых соединений (только для надземной и наземной прокладки) или с использованием металлических патрубков (переводников), с резьбой с одной стороны и фаской под сварку с другой.

5.10 Концевые посадочные поверхности защищают от механических ударов и повреждений предохранительными неметаллическими крышками или материалами, обеспечивающими их сохранность при транспортировании, складировании и хранении.

5.11 Каждая труба и фитинг должны иметь четкую, легко читаемую маркировку согласно ГОСТ Р 53201-2008 (подраздел 5.8) или ГОСТ Р 56277-2014 (подраздел 5.7).

6 Конструктивные характеристики трубопроводов

6.1 Общие положения

6.1.1 Выбор трассы проектируемого трубопровода следует производить согласно СП 284.1325800.2016 (раздел 8) или ГОСТ Р 55990-2014 (раздел 8) в соответствии с заданием на проектирование.

6.1.2 Класс и категорию трубопровода следует определять согласно СП 284.1325800 или ГОСТ Р 55990 в соответствии с заданием на проектирование.

6.1.3 Расстояния от оси подземных трубопроводов до зданий, сооружений и других инженерных коммуникаций принимают в зависимости от класса и диаметра трубопровода, транспортируемого продукта, назначения объектов, степени обеспечения их безопасности и определяют в проектной документации для конкретных условий на основе расчета анализа опасностей и оценки риска аварий на опасных производственных объектах, а также в соответствии с [1], но не менее значений, приведенных в СП 284.1325800.2016 (таблица 7) или ГОСТ Р 55990-2014 (таблица 6) в соответствии с заданием на проектирование.

6.1.4 При проектировании следует предусматривать подземную прокладку трубопровода.

Надземная (наземная) прокладка допускается на отдельных участках на неустойчивых грунтах, на переходах через водные преграды, овраги, балки, на участках пересечения коридора подземных коммуникаций и др. В каждом конкретном случае надземная (наземная) прокладка должна иметь соответствующее обоснование.

6.1.5 Надземная (наземная) прокладка водоводов допускается при соответствующем обосновании при наличии эффективной системы обогрева и теплоизоляции трубопроводов.

6.1.6 Разрешается совместная в одной траншее прокладка трубопроводов одного или различных назначений.

Количество трубопроводов, укладываемых в одну траншею, определяется проектной документацией исходя из условий обеспечения надежности, безопасности эксплуатации трубопроводов и удобства выполнения строительно-монтажных и ремонтных работ, но не более четырех трубопроводов одного или различных назначений номинальным диаметром не более DN 300.

Расстояние в свету между трубопроводами в одной траншее должно соответствовать ГОСТ Р 55990-2014 (п.8.7).

6.1.7 Внутренний диаметр трубопроводов должен определяться гидравлическим расчетом в соответствии с нормами технологического проектирования и положениями раздела 7.

6.1.8 Толщина стенки труб должна соответствовать изготовляемому сортаменту труб при определенном внутреннем диаметре и давлении. Достаточность толщины стенки должна подтверждаться расчетом на прочность и устойчивость трубопровода в соответствии с положениями раздела 8.

6.1.9 Места установки запорной арматуры должны определяться проектной документацией исходя из условий обеспечения безопасности и надежности, с учетом СП 284.1325800.2016 (п.9.2.1-9.2.3) или ГОСТ Р 55990-2014 (подраздел 9.2) в соответствии с заданием на проектирование. Допускается наземная и надземная установка запорной арматуры.

6.1.10 Конструкция трубопроводной арматуры должна обеспечивать герметичность затворов, соответствующую классу А по ГОСТ 9544-2015 (таблица 2).

6.1.11 Необходимость установки узлов пуска и приема ВТУ определяется заданием на проектирование.

6.1.12 При проектировании отдельных участков трубопровода (подземных и надземных), выполняемых из стальных труб и деталей, следует руководствоваться СП 284.1325800 или ГОСТ Р 55990 в соответствии с заданием на проектирование.

При этом для надземных участков (узлов задвижек) рекомендуется предусмотреть молниезащиту согласно [2], чтобы исключить занос высокого потенциала и статического электричества и возможное повреждение соединения стальной и стеклопластиковой трубы при прямых ударах молнии. Для создания электрической непрерывности растекания тока на фланцевых соединениях надземного участка должны быть установлены перемычки.

6.1.13 Не допускается применение стеклопластиковых труб на промысловых трубопроводах, подверженных вибрационным нагрузкам, критический (максимальный) уровень которых определяется на основании требований нормативных технических документов (технических условий) заводов - изготовителей стеклопластиковых труб, утвержденных в установленном порядке.

6.1.14 Проектирование и строительство временных дорог и технологических проездов следует осуществлять в соответствии с СП 284.1325800.

6.1.15 При наличии уклонов более 20° следует принимать меры против сползания грунта и размыва его ливневыми водами. Способ укрепления грунта должен быть указан в проекте на основании действующих нормативных документов с учетом СП 425.1325800.

6.1.16 По указанию заказчика допускается применение устройств для снятия статического электричества в составе отдельных частей трубопровода в соответствии с ГОСТ 12.4.124.

6.2 Подземная прокладка трубопроводов

6.2.1 Заглубление трубопроводов и ширина траншеи по дну как для одного трубопровода, так и для нескольких, уложенных в одну траншею, следует принимать согласно СП 284.1325800.2016 (п.9.3.1-9.3.4) или ГОСТ Р 55990-2014 (п.9.3.1) в соответствии с заданием на проектирование.

6.2.2 На участках прокладки трубопроводов на ММГ выбор принципа использования ММГ как оснований должен производиться в соответствии с СП 25.13330 в зависимости от режима эксплуатации рассматриваемого трубопровода, свойств грунтов основания и мероприятий по охране окружающей среды.

При прокладке трубопроводов с использованием грунтового основания по II принципу согласно СП 25.13330.2012 (п.6.1.1) при расчете трубопроводов на прочность и устойчивость должны учитываться дополнительные напряжения от изгиба, вызываемые неравномерной осадкой основания (его просадочностью).

Для трубопроводов, прокладываемых в районе распространения ММГ, следует предусмотреть теплоизоляцию.

6.2.3 При пересечении участков пучинистых грунтов расчет "холодных" трубопроводов (температура транспортируемого продукта ниже 0°С) производят путем определения размеров зоны промерзания вокруг трубопровода, параметров пучения и оценки прочности и устойчивости трубопровода вследствие его взаимодействия с грунтом.

6.2.4 Проектирование трубопроводов, предназначенных для прокладки в районах с сейсмичностью 7 баллов и выше, производят с учетом сейсмических воздействий, с подбором соответствующих типов соединений (муфтовых или резьбовых), а также с учетом ГОСТ Р 55990-2014 (подраздел 9.8).

6.2.5 Трубопровод должен прилегать к дну подготовленной траншеи по всей длине, без провисов и зазоров. При выявлении зазоров выполняют подсыпку провисающих участков грунтом с его уплотнением.

В местах "стыковки" участков с грунтами разной степени просадочности (с отличающимися структурами) необходимо обеспечивать уплотнение "подушки" до значения не менее 90% от своей максимальной плотности, чтобы не допустить появления в трубопроводе дополнительных изгибных напряжений.

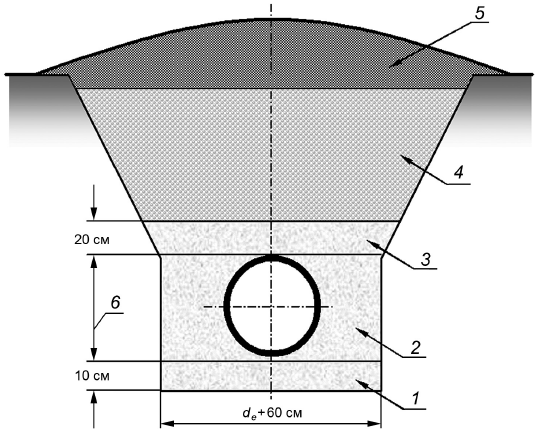

6.2.6 Прокладка трубопроводов в грунтах с наличием щебня или других каменистых включений в скальных и мерзлых грунтах должна предусматриваться с подсыпкой дна траншеи песком или мягким грунтом высотой слоя не менее 10 см (от верха выступающих неровностей дна траншеи) и присыпкой трубы на высоту не менее 20 см.

Уклон стенок траншеи должен быть равным 1:0,5 (см. рисунок А.1, приложение А).

В качестве подстилающего слоя вместо подсыпки могут применяться штучные податливые изделия: мешки из геотекстильных материалов, заполненные песком, резиновой крошкой, полимерной ватой и другими аналогичными материалами.

Для предохранения трубопровода от механических повреждений вместо подсыпки и присыпки допускается применять футеровку трубопровода в соответствии с 13.3.

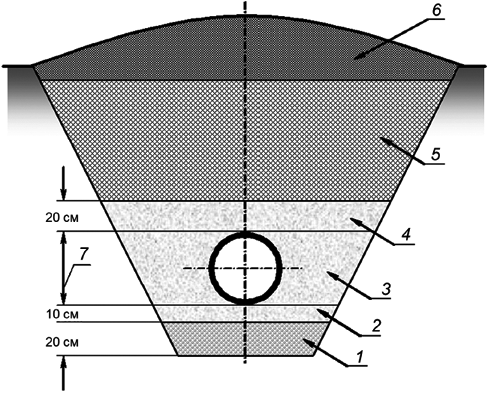

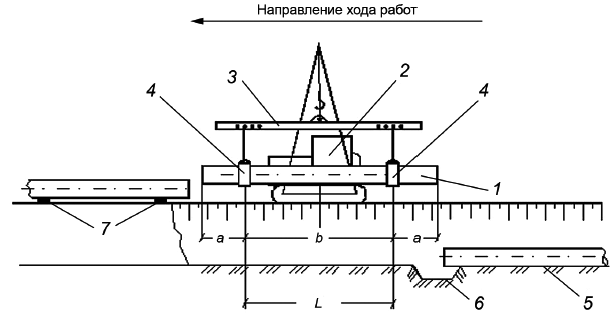

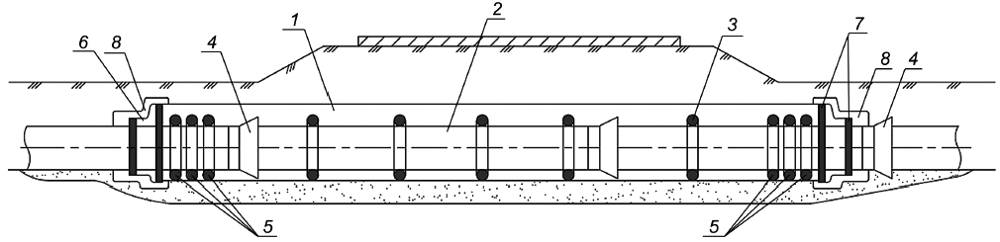

6.2.7 В слабонесущих грунтах перед укладкой трубопровода необходимо укрепить дно траншеи. Для этого траншея отрывается большей глубины (на 20 см), и на дне укладывается уплотняющая подсыпка основания из гравия или щебня высотой не менее 20 см. Подсыпку необходимо уплотнить виброуплотнителями (или другим способом) до значения не менее 70% от своей максимальной плотности. После утрамбовки уплотняющей подсыпки необходимо предусмотреть подсыпку дна траншеи песком или мягким грунтом в соответствии с 6.2.6 (см. рисунок 1).

6.2.8 Предельно допустимые радиусы упругого изгиба трубопровода для осуществления изменения направления его оси (поворота трассы) в горизонтальной или вертикальной плоскостях должны определяться расчетом из условий прочности труб и соединений при суммарных нагрузках от действий внутреннего давления, продольных усилий и выталкивающей силы на обводненных участках трассы.

Допустимые радиусы изгиба стеклопластиковых труб приводят в проектной документации, но не менее значений, указанных в ГОСТ Р 56277-2014 (таблица 10).

При невозможности размещения кривой упругого изгиба для осуществления поворота трассы трубопровода следует применять соединительные детали - отводы.

|

1 - уплотняющая подсыпка; 2 - мягкая подсыпка (подушка); 3 - мягкая боковая подсыпка; 4 - мягкая присыпка; 5 - засыпка минеральным грунтом; 6 - засыпка плодородным грунтом; 7 - наружный диаметр трубопровода ![]()

Рисунок 1 - Поперечное сечение траншеи с уложенным трубопроводом на слабонесущих грунтах

6.2.9 На переходах через водные преграды, участках трубопровода с высоким уровнем грунтовых вод (выше отметки дна траншеи) предусматривают его балластировку. Тип и марку балластирующего устройства определяют в проектной документации с учетом СП 86.13330.2014 (раздел 13) в зависимости от природно-климатических условий, агрессивности среды, диаметра трубопровода на основе расчета трубопровода на устойчивость против всплытия.

6.2.10 Конструкции балластирующих устройств должны оказывать на трубопровод рассредоточенное воздействие во избежание возникновения недопустимых деформаций труб.

В зависимости от диаметра трубопровода и характеристик гидрогеологических условий могут применяться следующие виды балластирующих устройств и средств закрепления трубопроводов:

- ПКГУ каркасного типа;

- ПКГУ бескаркасного типа, представляющий собой плотные емкости из геосинтетических материалов, технических тканей, заполненные песком или минеральным грунтом;

- полотнища из негниющих синтетических материалов, позволяющих консолидировать минеральный грунт над трубопроводом;

- кольцевые железобетонные и чугунные утяжелители;

- сплошное обетонирование;

- анкерные устройства с мягкими силовыми поясами.

6.2.11 Выбор конструкций балластирующих устройств должен определяться расчетом исходя из условия, что овализация поперечного сечения трубопровода с учетом всех нагрузок и воздействий в зависимости от диаметра трубы не должна превышать 5%.

6.2.12 Тип балластирующих устройств, места и шаг установки определяются проектной документацией. При этом места установки балластирующих устройств на теле трубы следует располагать между соединениями труб. Расстояние от соединений труб до края балластирующего устройства следует принимать равным не менее 0,5 м.

6.2.13 На русловых участках подводных переходов, выполняемых траншейным способом, и переходах через болота с положением опорного горизонта минерального грунта на глубинах, позволяющих осуществлять укладку и ремонт трубопровода, для балластировки трубопроводов должны использоваться кольцевые железобетонные или чугунные утяжелители либо сплошное обетонирование труб.

6.2.14 Анкерные устройства применяются для закрепления на проектной отметке трубопроводов на обводненных, заболоченных и периодически затопляемых участках трассы с устойчивыми подстилающими грунтами, а также на болотах с мощностью торфа до 3 м.

Применение винтовых анкерных устройств для закрепления на болотах с мощностью торфа более 3 м должно определяться в проектной документации.

При закреплении трубопровода анкерными устройствами в качестве силовых поясов используют технические ткани или стропные ленты.

6.2.15 ПКГУ каркасного типа применяют на участках прогнозируемого обводнения, а также на болотах при мощности торфяной залежи не более глубины траншеи. Конструкцию ПКГУ каркасного типа заполняют грунтом после установки на трубопровод.

6.2.16 Балластировку трубопроводов ПКГУ бескаркасного типа проводят на участках прогнозируемого обводнения и на обводненных территориях слабонесущих грунтов, а также на заболоченных участках и болотах с мощностью торфяной залежи более глубины траншеи.

Балластировку минеральным грунтом в сочетании с синтетическими материалами применяют на участках с прогнозируемым обводнением и на болотах мелкого заложения (до верха трубопровода) при отсутствии воды в траншее в момент производства работ. При этом используются синтетические плотные ткани или НСМ. Засыпка производится одноковшовым экскаватором, как правило, местным грунтом (из отвала).

6.2.17 При определении балластирующих свойств минеральных грунтов засыпки должны учитываться конкретные грунтовые условия и сезон производства работ.

Минеральный грунт для заполнения ПКГУ должен быть естественной влажности, иметь плотность не менее 1,4 т/м с размерами фракции не более 50 мм в поперечнике. Попадание снега и льда в емкости ПКГУ не допускается. Не допускается применение минеральных, пылеватых и органических грунтов.

6.3 Наземная (в насыпи) прокладка трубопроводов

6.3.1 Наземная (в насыпи) прокладка трубопроводов допускается на участках трассы с резко пересеченным рельефом местности, в заболоченных местах и обводненной местности при соответствующем обосновании в проектной документации.

6.3.2 Поперечный профиль насыпи устанавливается согласно СП 284.1325800.2016 (п.9.4.2).

6.3.3 Наземную прокладку выполняют с учетом СП 284.1325800.

6.4 Надземная прокладка трубопроводов

6.4.1 Надземная прокладка трубопроводов при соответствующем обосновании допускается на отдельных участках на неустойчивых грунтах, на переходах через водные преграды, овраги, балки, на участках пересечения коридора подземных коммуникаций, в районах горных выработок, оползней и районах распространения ММГ и должна производиться в соответствии с действующей нормативной документацией.

6.4.2 Надземная прокладка должна осуществляться преимущественно в виде балочных систем, подразделяющихся на виды:

- прямолинейная прокладка без компенсации продольных перемещений;

- прокладка трубопроводов с компенсацией продольных перемещений (однопролетные консольные переходы, многопролетные системы с Г, П и Z-образными, трапецеидальными и треугольными компенсаторами).

6.4.3 Величина пролетов трубопроводов назначается в зависимости от принятой схемы и конструкции надземной прокладки согласно 8.8.2.

6.4.4 Конструкции опор надземных трубопроводов и методы их сооружения должны обеспечивать проектное положение трубопроводов в процессе эксплуатации. Опоры следует проектировать из негорючих материалов.

6.4.5 При надземной прокладке в целях повышения уровня пожарной безопасности трубопровода допускается при соответствующем обосновании включение вставок из негорючих материалов, параметры которых устанавливают в проектной документации.

6.5 Переходы через естественные и искусственные препятствия

6.5.1 Подводные переходы через водные преграды шириной более 25 м должны выполняться из стальных труб.

6.5.2 Из стеклопластиковых труб допускается осуществлять пересечение болот и водных преград шириной до 25 м. Прокладку подводных переходов предусматривают с заглублением в дно пересекаемых водных преград. Заглубление трубопровода на участках подводных переходов определяют с учетом характера водной преграды, прогнозируемых деформаций русла, берегов, поймы в период эксплуатации перехода, перспективного дноуглубления и гидротехнического строительства.

При проектировании подводных переходов отметку верха забалластированного трубопровода назначают не менее чем на 0,5 м ниже прогнозируемого предельного профиля размыва русла реки, определяемого на основании инженерных изысканий, с учетом возможных деформаций русла в течение 25 лет после окончания строительства перехода, но не менее 1,0 м от естественных отметок дна водоема.

При пересечении водных преград, дно которых сложено скальными породами, заглубление трубопровода принимают не менее 0,5 м, считая от верха забалластированного трубопровода до дна водоема.

6.5.3 Прокладка трубопровода на болотах предусматривается прямолинейно или с минимально допустимым радиусом упругого изгиба и минимальным числом поворотов. При этом должны быть обеспечены прочность трубопровода, общая устойчивость его в продольном направлении и против всплытия.

6.5.4 Укладку трубопровода при переходах через болота в зависимости от мощности торфяного слоя и водного режима необходимо предусматривать непосредственно в торфяном слое или на минеральном основании.

В проектной документации должны быть разработаны технические решения прокладки трубопровода на участках перехода основания из минерального грунта на основание из торфяного грунта. Конструктивные решения трубопровода на участках "минеральный грунт - торф" должны проверять расчетом на прочность и устойчивость с учетом дополнительных напряжений изгиба вследствие осадки торфяного основания.

6.5.5 Переходы трубопроводов через автомобильные и железные дороги необходимо предусматривать в местах прохождения дорог по насыпям либо в местах с нулевыми отметками и, в исключительных случаях при соответствующем обосновании, в местах прохождения дорог в выемках.

Прокладка трубопровода в теле насыпи дороги не допускается.

Угол пересечения трубопровода с железными и категорированными автомобильными дорогами определяется согласно ГОСТ Р 55990-2014 (п.10.2.8).

6.5.6 Участки трубопроводов на переходах через водные преграды, железные и автомобильные дороги всех категорий необходимо прокладывать в защитном футляре (кожухе) из труб, материал которых выбирается на основе условий обеспечения прочности, долговечности и надежности. Диаметр защитных футляров (кожухов) определяется из условия производства работ и конструкции переходов. Трубопровод оснащается опорными кольцами, обеспечивающими механическую защиту поверхности труб. Тип и материал опорных колец, их количество и расстояние между ними должны определяться из условия производства работ и конструкции перехода, его длины и нагрузок на трубопровод. Пример конструкции перехода трубопровода через дорогу в защитном футляре (кожухе) приведен на рисунке А.2 (приложение А).

Концы защитного футляра (кожуха) должны выводиться на следующее расстояние:

- 50 м от подошвы откоса насыпи или бровки откоса, выемки, а при наличии водоотводных сооружений - от крайнего водоотводного сооружения - при прокладке трубопроводов через железные дороги;

- 25 м, но не менее 2 м от подошвы насыпи - при прокладке трубопровода через автомобильные дороги I и II категории - от бровки земляного полотна.

Концы защитных футляров (кожухов), устанавливаемых на участках переходов трубопроводов через автомобильные дороги III, IV и V категорий, должны выводиться на 5 м от бровки земляного полотна.

На одном из концов защитного футляра (кожуха) (на трубопроводах, транспортирующих газ или нефть и иную продукцию с газовым фактором более 300 м/т), устанавливается вытяжная свеча высотой от уровня земли не менее 5 м на расстоянии по горизонтали не менее:

- 50 м - для железных дорог - от подошвы откоса насыпи или бровки откоса выемки, а при наличии водоотводных сооружений - от крайнего водоотводного сооружения;

- 25 м - для автомобильных дорог - от подошвы земляного полотна.

6.5.7 При взаимном пересечении трубопроводов расстояние между ними в свету принимают не менее 350 мм, а пересечение выполняют под углом не менее 60°.

6.5.8 Пересечения трубопроводов с другими инженерными сетями должны проектироваться в соответствии с СП 18.13330.

6.5.9 Пересечения трубопроводов с воздушными линиями электропередачи следует проектировать в соответствии с [3].

6.5.10 Заглубление участков трубопроводов, прокладываемых под железными дорогами общей сети, должно быть не менее 2 м от подошвы рельса до верхней образующей защитного футляра (кожуха), а в выемках и на нулевых отметках, кроме того, не менее 1,5 м от дна кювета, лотка или дренажа. При прокладке перехода методом прокола или горизонтального направленного бурения - не менее 3,0 м от подошвы рельса.

Заглубление участков трубопроводов, пересекающих земляное полотно, сложенное пучинистыми грунтами, на переходах через железные дороги общей сети и промышленных предприятий колеи 1524 мм, следует определять расчетом из условий, при которых исключается влияние тепловыделений или стока тепла на равномерность морозного пучения грунта. При невозможности обеспечения заданного температурного режима за счет заглубления трубопроводов следует предусматривать иные необходимые меры.

6.5.11 Заглубление участков трубопроводов, прокладываемых под автомобильными дорогами всех категорий, принимают не менее 1,4 м от верха покрытия дороги до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна кювета, водоотводной канавы или дренажа.

7 Особенности гидравлического расчета

7.1 Гидравлический расчет трубопроводов должен выполняться в соответствии с условиями технологического проектирования объектов сбора, транспорта, подготовки продукции месторождений с учетом особенностей конструкции труб.

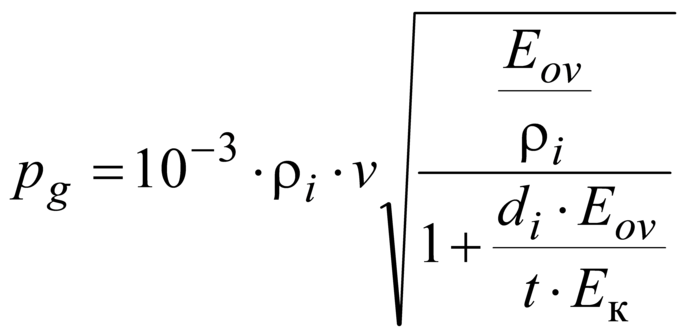

7.2 Максимальная скорость жидкости в трубопроводе ![]() , м/с, должна быть не более величины, определяемой по формуле (1)

, м/с, должна быть не более величины, определяемой по формуле (1)

![]() , (1)

, (1)

где ![]() - плотность транспортируемой жидкости, кг/м

- плотность транспортируемой жидкости, кг/м.

Соответствующее значение минимального внутреннего диаметра труб ![]() , м, определяется по формуле (2)

, м, определяется по формуле (2)

![]() . (2)

. (2)

где q - производительность трубопровода, м/с.

7.3 Для эрозионно-активных жидкостей максимальная скорость жидкости в трубопроводе не должна превышать 50% от скорости, определенной по формуле (1).

7.4 Расчет гидравлических потерь на трение в трубопроводах при движении по ним жидкости в однофазном состоянии следует производить по формуле Дарси-Вейсбаха, где коэффициент гидравлического сопротивления ![]() должен определяться как для технически гладких труб в зависимости от числа Рейнольдса (Re):

должен определяться как для технически гладких труб в зависимости от числа Рейнольдса (Re):

- при числах Рейнольдса менее 2000 по формуле (3)

![]() , (3)

, (3)

- при числах Рейнольдса от 2000 до 2800 по формуле (4)

![]() , (4)

, (4)

- при числах Рейнольдса более 2800 по формуле (5)

![]() . (5)

. (5)

8 Расчет трубопроводов на прочность и устойчивость положения

8.1 Общие положения

8.1.1 Расчет трубопроводов на прочность и устойчивость положения (против всплытия) должен включать:

- проведение проверочного расчета выбранного сортамента труб на прочность при заданном рабочем давлении;

- проведение проверочного расчета принятого конструктивного решения (оценка допустимости назначенных радиусов упругого изгиба трубопровода и температурного перепада, определение необходимой величины балластировки, обеспечение кольцевой формы поперечного сечения (предельно допустимой величины овализации)).

8.1.2 Расчет устойчивости трубопровода следует производить с учетом максимальных температурных перепадов и выталкивающих сил.

8.1.3 При проведении расчетов величину нагрузок от балластировки следует рассматривать как распределенную поперечную нагрузку, оказывающую сопротивление перемещениям трубопровода вверх, за исключением варианта использования для закрепления анкерных устройств, где нагрузки учитываются как сосредоточенные силы, прикладываемые поперек оси забалластированного трубопровода.

8.1.4 При проектировании трубопроводов на участках, сложенных грунтами, которые могут перейти в жидкопластическое состояние, при определении выталкивающей силы вместо объемного веса воды следует принять объемный вес разжиженного грунта, определяемый по данным инженерных изысканий.

8.1.5 Прочность и устойчивость положения трубопроводов должны быть обеспечены решениями, принятыми в проектной документации.

8.2 Расчетные характеристики стеклопластиковых труб

8.2.1 Основные расчетные характеристики труб:

- геометрические параметры (диаметр, толщина стенки);

- значение гидростатического проектного базиса от воздействия внутреннего постоянного давления;

- номинальное давление;

- прочность в кольцевом и осевом направлении;

- модуль упругости;

- коэффициенты линейного теплового расширения;

- коэффициенты Пуассона материала труб;

- плотность материала труб.

8.3 Нагрузки и воздействия

8.3.1 При проверочном расчете подземных участков трубопроводов на прочность и устойчивость положения в соответствии с классификацией СП 20.13330.2016 (раздел 5) следует учитывать следующие нагрузки и воздействия, действующие на трубопровод:

- постоянные нагрузки (собственный вес трубопровода, вес и давление грунта, гидростатическое давление воды, предварительные напряжения от упругого изгиба трубопровода, вес балластных грузов);

- временные длительные нагрузки (внутреннее избыточное давление или вакуум в трубопроводе, вес транспортируемого продукта, температурные воздействия, воздействия, обусловленные деформацией грунта);

- кратковременные нагрузки (укладка трубопровода в траншею, испытание трубопровода на прочность и проверка герметичности, гидравлический удар, проезд транспортных средств, снеговая и ветровая нагрузки);

- особые нагрузки (воздействие деформаций земной поверхности в районах горных выработок и карстовых районах, воздействие деформаций грунта, сопровождающихся изменением его структуры, воздействия, вызываемые развитием солифлюкционных и термокарстовых процессов).

8.3.2 Рабочее давление транспортируемого продукта устанавливается проектной документацией с соблюдением условий 8.4.1.

8.3.3 Собственный вес единицы длины трубопровода ![]() , Н/м, определяют по формуле (6)

, Н/м, определяют по формуле (6)

![]() , (6)

, (6)

где ![]() - плотность материала трубы, кг/м

- плотность материала трубы, кг/м;

g - ускорение свободного падения, м/с, принимаемое для технических расчетов равным 9,8;

- число (математическая константа), принимаемое для технических расчетов равным 3,14;

![]() - наружный диаметр трубы, м;

- наружный диаметр трубы, м;

t - толщина стенки трубы, м.

8.3.4 Нормативная вертикальная нагрузка от давления грунта на трубопровод ![]() , Н/м, определяется по формуле (7)

, Н/м, определяется по формуле (7)

![]() , (7)

, (7)

где ![]() - плотность грунта, кг/м

- плотность грунта, кг/м;

![]() - расстояние от верха трубы до поверхности земли, м;

- расстояние от верха трубы до поверхности земли, м;

b - ширина траншеи на уровне верха трубы, м.

8.3.5 Гидростатическое давление воды ![]() , МПа, определяют по формуле (8)

, МПа, определяют по формуле (8)

![]() , (8)

, (8)

где ![]() - плотность воды с учетом растворенных в ней солей, кг/м

- плотность воды с учетом растворенных в ней солей, кг/м;

![]() - высота столба грунтовых вод над верхней образующей трубопровода, м.

- высота столба грунтовых вод над верхней образующей трубопровода, м.

8.3.6 Выталкивающая сила воды на один метр длины трубопровода ![]() , Н/м, определяется по формуле (9)

, Н/м, определяется по формуле (9)

![]() . (9)

. (9)

8.3.7 Температурный перепад в трубопроводе принимают равным разности между максимальной температурой транспортируемого продукта в процессе эксплуатации трубопровода и температурой воздуха, при которой фиксируется расчетная схема трубопровода.

8.3.8 Воздействие от предварительного напряжения трубопровода (упругий изгиб по заданному профилю) определяют расчетом с учетом принятого конструктивного решения трубопровода.

8.3.9 Воздействия от неравномерных деформаций грунта (просадки, пучение, влияние горных выработок и т.д.) определяют расчетом на основании анализа грунтовых условий и возможного их изменения в процессе эксплуатации трубопровода.

8.4 Гидравлический удар

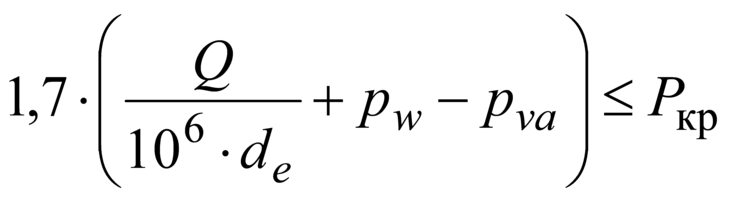

8.4.1 Для рабочего давления транспортируемого продукта p, МПа, должны выполняться условия:

![]() ,

,

(10)

![]() ,

,

где ![]() - номинальное давление, МПа, регламентированное техническими условиями на трубы (соответствующее номинальному давлению труб PN);

- номинальное давление, МПа, регламентированное техническими условиями на трубы (соответствующее номинальному давлению труб PN);

![]() - давление гидравлического удара, МПа.

- давление гидравлического удара, МПа.

8.4.2 Для однофазной жидкости при полной остановке потока ![]() определяется по формуле (11)

определяется по формуле (11)

, (11)

, (11)

где ![]() - плотность транспортируемого продукта, кг/м

- плотность транспортируемого продукта, кг/м;

v - скорость течения транспортируемого продукта, м/с;

![]() - объемный модуль упругости транспортируемого продукта, МПа;

- объемный модуль упругости транспортируемого продукта, МПа;

![]() - модуль упругости материала труб в кольцевом направлении, МПа;

- модуль упругости материала труб в кольцевом направлении, МПа;

![]() - внутренний диаметр трубы, м.

- внутренний диаметр трубы, м.

8.4.3 Выбранные таким образом трубы в дальнейшем проверяются на прочность в зависимости от принятого конструктивного решения трубопровода.

8.4.4 В случае неудовлетворения условиям прочности необходимо перейти на трубы с более высоким номинальным давлением.

8.5 Проверка прочности принятого конструктивного решения

8.5.1 Поверочный расчет трубопроводов на прочность производят после выбора его основных конструктивных параметров с учетом всех расчетных нагрузок и воздействий для всех случаев, возникающих при сооружении, испытании и эксплуатации.

8.5.2 Значения дополнительных напряжений, обусловленных прокладкой трубопроводов в особых условиях, определяются в соответствии с правилами строительной механики в зависимости от физико-механических свойств грунтов, в которых прокладывается трубопровод.

8.5.3 Расчетная область допустимых напряжений определяется условиями:

![]() ,

,

![]() при

при ![]() 0, (12)

0, (12)

![]() при

при ![]() 0,

0,

где ![]() - кольцевое напряжение, МПа;

- кольцевое напряжение, МПа;

![]() - продольные суммарные напряжения, МПа;

- продольные суммарные напряжения, МПа;

![]() - коэффициент безопасности, определяется по таблице 1;

- коэффициент безопасности, определяется по таблице 1;

Таблица 1 - Значения коэффициента безопасности ![]()

Нагрузки и воздействия | Значение коэффициента безопасности |

Постоянные | 0,67 |

Временные длительные | 0,83 |

Кратковременные | 0,89 |

![]() - коэффициент, учитывающий способность стеклопластиковых труб выдерживать ограниченные осевые нагрузки, для подземного трубопровода принимается равным от 0,9 (для изогнутых) до 1,0 (для прямых участков);

- коэффициент, учитывающий способность стеклопластиковых труб выдерживать ограниченные осевые нагрузки, для подземного трубопровода принимается равным от 0,9 (для изогнутых) до 1,0 (для прямых участков);

![]() - расчетная минимальная длительная прочность в кольцевом направлении, МПа, определяется по формуле (13)

- расчетная минимальная длительная прочность в кольцевом направлении, МПа, определяется по формуле (13)

![]() . (13)

. (13)

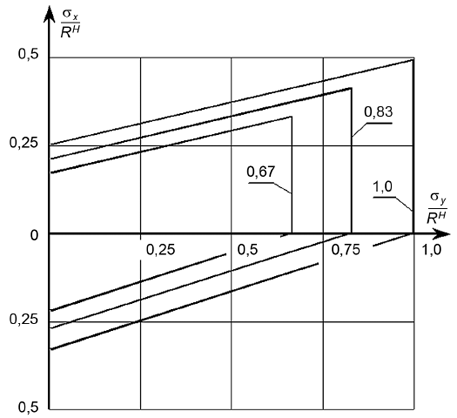

8.5.4 Графическое изображение расчетной области допустимых напряжений приведено на рисунке 2.

8.5.5 Расчет на прочность принятого конструктивного решения подземного трубопровода должен состоять в определении кольцевых и продольных напряжений от всех нагрузок и воздействий и проверке их нахождения в расчетной области допустимых напряжений.

|

Рисунок 2 - Расчетные области допустимых напряжений для различных значений коэффициента безопасности ![]()

8.5.6 Значения кольцевых напряжений ![]() , МПа, продольных (суммарных) напряжений

, МПа, продольных (суммарных) напряжений ![]() , МПа, продольных (суммарных) напряжений

, МПа, продольных (суммарных) напряжений ![]() с учетом сейсмического воздействия, МПа, в трубопроводах с углами поворота, выполненными упругим изгибом, определяются по формулам (14)-(16):

с учетом сейсмического воздействия, МПа, в трубопроводах с углами поворота, выполненными упругим изгибом, определяются по формулам (14)-(16):

![]() , (14)

, (14)

![]() , (15)

, (15)

![]() , (16)

, (16)

где ![]() - коэффициент Пуассона материала труб в продольном направлении;

- коэффициент Пуассона материала труб в продольном направлении;

![]() - коэффициент линейного теплового расширения материала труб, (°С)

- коэффициент линейного теплового расширения материала труб, (°С);

![]() - модуль упругости материала труб в продольном направлении, МПа;

- модуль упругости материала труб в продольном направлении, МПа;

![]() - температурный перепад, °С;

- температурный перепад, °С;

- радиус упругого изгиба трубопровода, м;

![]() - продольное напряжение в трубопроводе от воздействия неравномерных вертикальных деформаций грунта (при прокладке в пучинистых или просадочных грунтах), МПа;

- продольное напряжение в трубопроводе от воздействия неравномерных вертикальных деформаций грунта (при прокладке в пучинистых или просадочных грунтах), МПа;

![]() - продольное напряжение в трубопроводе от сейсмического воздействия, МПа.

- продольное напряжение в трубопроводе от сейсмического воздействия, МПа.

8.5.7 Продольные напряжения ![]() , МПа, от воздействия неравномерных деформаций грунта при прокладке трубопроводов в пучинистых или просадочных грунтах определяются в соответствии с правилами строительной механики путем учета взаимодействия трубопровода с пучинистым или просадочным грунтом и в зависимости от физико-механических свойств этих грунтов. Для определения продольных напряжений могут использоваться соответствующие программные средства.

, МПа, от воздействия неравномерных деформаций грунта при прокладке трубопроводов в пучинистых или просадочных грунтах определяются в соответствии с правилами строительной механики путем учета взаимодействия трубопровода с пучинистым или просадочным грунтом и в зависимости от физико-механических свойств этих грунтов. Для определения продольных напряжений могут использоваться соответствующие программные средства.

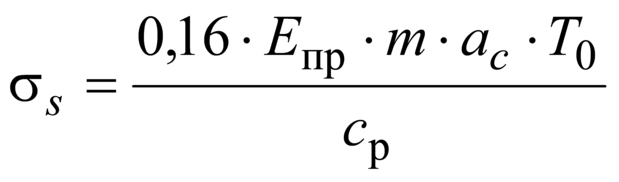

8.5.8 Продольные напряжения в трубопроводе от сейсмических воздействий ![]() , МПа, определяются по формуле (17)

, МПа, определяются по формуле (17)

, (17)

, (17)

где m - коэффициент защемления трубопровода в земле, определяемый по СП 284.1325800.2016 (таблица 17);

![]() - сейсмическое ускорение, м/с

- сейсмическое ускорение, м/с;

![]() - преобладающий период сейсмических колебаний грунтового массива, с;

- преобладающий период сейсмических колебаний грунтового массива, с;

![]() - скорость распространения продольной сейсмической волны, м/с.

- скорость распространения продольной сейсмической волны, м/с.

8.5.9 Сейсмическое ускорение ![]() определяется по данным сейсмического районирования и микрорайонирования, но должно быть не менее величин, приведенных в таблице 2.

определяется по данным сейсмического районирования и микрорайонирования, но должно быть не менее величин, приведенных в таблице 2.

Таблица 2 - Величина сейсмического ускорения

Сила землетрясения, баллы | Сейсмическое ускорение |

7 | 1,0 |

8 | 2,0 |

9 | 4,0 |

8.5.10 Скорость распространения продольной сейсмической волны вдоль оси трубопровода в грунтовом массиве определяется при изысканиях - допускается принимать по СП 284.1325800.2016 (таблица 17).

8.5.11 Значение величины преобладающего периода сейсмических колебаний грунтового массива определяется при изысканиях.

8.5.12 Определение напряженно-деформированного состояния участков трубопровода, содержащего соединительные детали (отводы, тройники), необходимо производить методами строительной механики расчета статически неопределимых систем с учетом взаимодействия рассматриваемого участка трубопровода с грунтом, в том числе с использованием соответствующих программных средств.

8.5.13 В случае неудовлетворения определенным напряженно-деформированным состоянием условий прочности трубопровода на углах поворота трассы, выполненных с применением отводов, и в местах расположения равнопроходных тройников необходима установка анкерных устройств, способных фиксировать проектное положение фасонных деталей и воспринять продольные нагрузки.

8.6 Проверка устойчивости положения (против всплытия)

8.6.1 Устойчивость положения (против всплытия) трубопроводов, прокладываемых на обводненных участках трассы, необходимо проверять по условию:

![]() , (18)

, (18)

где ![]() - суммарная расчетная нагрузка на трубопровод, действующая вверх, Н/м;

- суммарная расчетная нагрузка на трубопровод, действующая вверх, Н/м;

![]() - суммарная расчетная нагрузка, действующая вниз (включая собственный вес), Н/м;

- суммарная расчетная нагрузка, действующая вниз (включая собственный вес), Н/м;

![]() - коэффициент надежности устойчивого положения.

- коэффициент надежности устойчивого положения.

8.6.2 Значения коэффициента надежности устойчивого положения ![]() принимаются по таблице 3.

принимаются по таблице 3.

Таблица 3 - Значения коэффициента надежности устойчивого положения ![]()

Характеристика участка трубопровода | Коэффициент надежности устойчивого положения |

Обводненные и пойменные, за границами производства подводно-технических работ | 1,05 |

Русловые участки трассы через реки шириной до 200 м по среднему меженному уровню, включая прибрежные участки в границах производства подводно-технических работ | 1,1 |

Переходы нефтепроводов и нефтепродуктопроводов, для которых возможно их опорожнение и замещение продукта воздухом | 1,03 |

8.6.3 Расстояния между центрами утяжелителей ![]() , м, определяются по формуле (19)

, м, определяются по формуле (19)

![]() , (19)

, (19)

где ![]() - вес в воздухе отдельного балластирующего устройства, Н;

- вес в воздухе отдельного балластирующего устройства, Н;

![]() - величина нормативной интенсивности балластировки в воздухе, Н/м, определяемая по формуле (20)

- величина нормативной интенсивности балластировки в воздухе, Н/м, определяемая по формуле (20)

![]() , (20)

, (20)

где ![]() - коэффициент надежности по нагрузке, принимаемый по таблице 4;

- коэффициент надежности по нагрузке, принимаемый по таблице 4;

Таблица 4 - Значения коэффициента надежности по нагрузке ![]()

Характеристика балластирующих устройств | Коэффициент надежности по нагрузке |

ПКГУ каркасного и бескаркасного типа | 0,7 |

Кольцевые железобетонные утяжелители и сплошное обетонирование | 0,9 |

Чугунные утяжелители | 1,0 |

![]() - расчетная нагрузка от веса продукта, Н/м, которая учитывается при расчете трубопроводов, если в процессе их эксплуатации невозможно опорожнение и замещение продукта воздухом;

- расчетная нагрузка от веса продукта, Н/м, которая учитывается при расчете трубопроводов, если в процессе их эксплуатации невозможно опорожнение и замещение продукта воздухом;

![]() - плотность материала балластирующего устройства, кг/м

- плотность материала балластирующего устройства, кг/м.

8.7 Проверка несущей способности по условию устойчивости круглой формы поперечного сечения труб

8.7.1 Предельно допустимая величина овализации поперечного сечения стеклопластиковых труб не должна превышать 5%.

8.7.2 Для обеспечения допустимой величины овализации поперечного сечения трубопровода следует соблюдать условие:

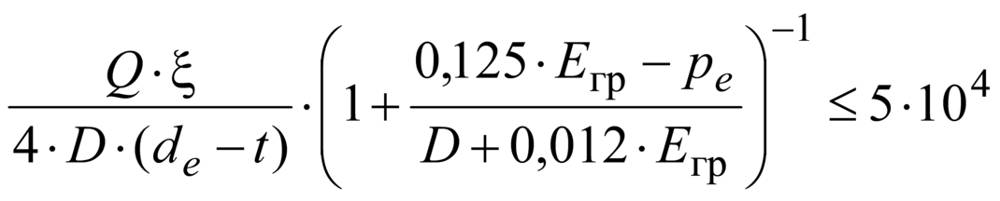

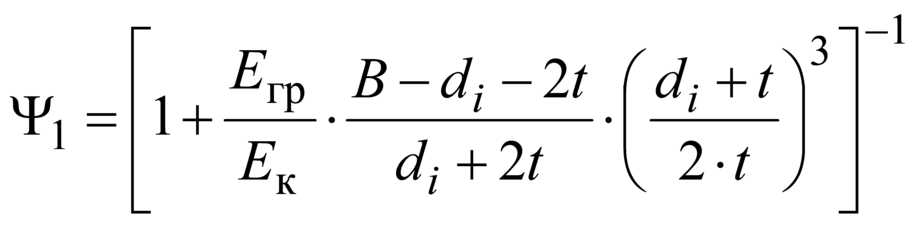

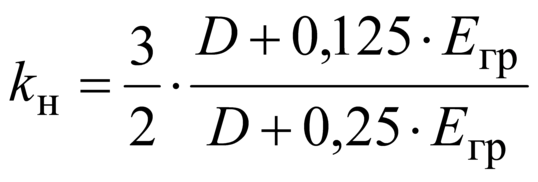

, (21)

, (21)

где Q - полная погонная эквивалентная нагрузка, Н/м, определяемая по формуле (22)

![]() , (22)

, (22)

где ![]() - коэффициенты приведения нагрузок (принимаются согласно 8.7.6);

- коэффициенты приведения нагрузок (принимаются согласно 8.7.6);

![]() - составляющие полной эквивалентной нагрузки (определяются согласно 8.7.3);

- составляющие полной эквивалентной нагрузки (определяются согласно 8.7.3);

![]() - коэффициент, учитывающий свойства основания и принимаемый равным:

- коэффициент, учитывающий свойства основания и принимаемый равным:

- при укладке на плоское основание - 1,3,

- при укладке на спрофилированное основание - 1,2,

![]() - внешнее радиальное давление, МПа, принимаемое равным:

- внешнее радиальное давление, МПа, принимаемое равным:

- для необводненных участков - нулю,

- для обводненных участков - ![]() ,

,

![]() - модуль деформации грунта засыпки, МПа;

- модуль деформации грунта засыпки, МПа;

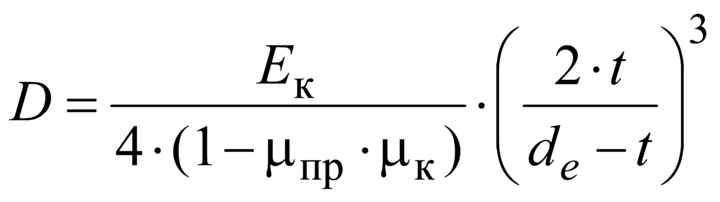

D - параметр, характеризующий жесткость трубопровода, МПа, определяемый по формуле (23)

, (23)

, (23)

где ![]() - коэффициент Пуассона материала труб в кольцевом направлении.

- коэффициент Пуассона материала труб в кольцевом направлении.

8.7.3 Составляющие полной погонной эквивалентной нагрузки ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() , Н/м, должны определяться по формулам (24)-(32).

, Н/м, должны определяться по формулам (24)-(32).

От давления грунта, ![]() , Н/м:

, Н/м:

![]() , (24)

, (24)

где ![]() - коэффициент, значением которого принимается большее из

- коэффициент, значением которого принимается большее из

,

,

![]() , (25)

, (25)

где B - ширина траншеи на уровне верха трубопровода, м;

![]() - коэффициент вертикального давления грунта, значение которого следует принимать:

- коэффициент вертикального давления грунта, значение которого следует принимать:

- для песчаных и супесчаных грунтов засыпки:

![]() , (26)

, (26)

где ![]() - расстояние от верха трубы до поверхности земли, м,

- расстояние от верха трубы до поверхности земли, м,

- для глинистых и торфяных грунтов засыпки:

![]() . (27)

. (27)

От собственного веса трубопровода и транспортируемого продукта, ![]() , Н/м:

, Н/м:

![]() . (28)

. (28)

От выталкивающей силы воды на обводненных участках трассы, ![]() , Н/м:

, Н/м:

![]() . (29)

. (29)

От равномерно распределенной нагрузки на поверхности грунта, ![]() , Н/м:

, Н/м:

![]() , (30)

, (30)

где ![]() - интенсивность равномерно распределенной нагрузки на поверхности грунта, Н/м

- интенсивность равномерно распределенной нагрузки на поверхности грунта, Н/м;

![]() - коэффициент, характеризующий жесткость засыпки, определяемый по формуле (31)

- коэффициент, характеризующий жесткость засыпки, определяемый по формуле (31)

. (31)

. (31)

От подвижных транспортных средств, ![]() , Н/м:

, Н/м:

![]() , (32)

, (32)

где ![]() - коэффициент надежности по нагрузке от подвижных транспортных средств, принимаемый равным:

- коэффициент надежности по нагрузке от подвижных транспортных средств, принимаемый равным:

- для нагрузки от колонн автомобилей - 1,4,

- для нагрузки от гусеничного транспорта - 1,1,

![]() - нормативная равномерная нагрузка от подвижных транспортных средств, Па.

- нормативная равномерная нагрузка от подвижных транспортных средств, Па.

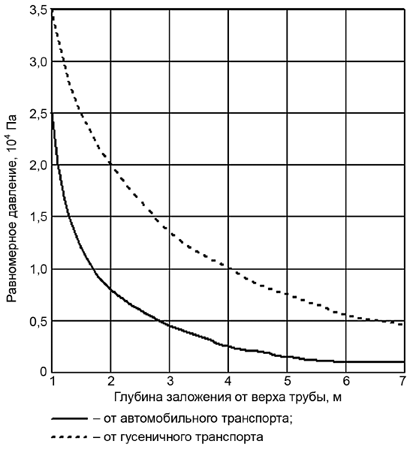

8.7.4 Нормативное равномерно распределенное давление от транспорта ![]() , Па, передаваемое на трубопровод через грунт при его прокладке под дорогами с нерегулярным движением транспорта, определяется в виде нагрузки от колонн автомобилей или от гусеничного транспорта, при этом следует принимать наибольшую из них. Значения нагрузок допускается определять в зависимости от глубины заложения трубопровода по графикам рисунка 3.

, Па, передаваемое на трубопровод через грунт при его прокладке под дорогами с нерегулярным движением транспорта, определяется в виде нагрузки от колонн автомобилей или от гусеничного транспорта, при этом следует принимать наибольшую из них. Значения нагрузок допускается определять в зависимости от глубины заложения трубопровода по графикам рисунка 3.

8.7.5 Для трубопроводов, укладываемых в местах, где движение транспортных средств невозможно, величину ![]() принимают равной 5000 Па.

принимают равной 5000 Па.

|

Рисунок 3 - Графики зависимости нормативного равномерно распределенного давления транспорта от глубины заложения трубопровода

8.7.6 Значения коэффициентов приведения нагрузок ![]() ,

, ![]() принимают в зависимости от вида укладки по таблице 5.

принимают в зависимости от вида укладки по таблице 5.

Таблица 5 - Значения коэффициентов приведения нагрузок ![]() и

и ![]()

Вид укладки |

|

| |

На плоское основание | 0,75 | 0,75 | |

На основание с углом охвата | 70° | 0,55 | 0,35 |

90° | 0,50 | 0,30 | |

120° | 0,45 | 0,25 | |

Значения коэффициентов ![]() ,

, ![]() и

и ![]() принимают равными единице.

принимают равными единице.

8.7.7 Для обеспечения устойчивости круглой формы поперечного сечения трубопровода необходимо соблюдать условие

, (33)

, (33)

где ![]() - величина вакуума, МПа;

- величина вакуума, МПа;

![]() - критическая величина внешнего давления, МПа.

- критическая величина внешнего давления, МПа.

8.7.8 В качестве критической величины внешнего давления ![]() принимают меньшее из двух значений, определенных по формулам (34), (35):

принимают меньшее из двух значений, определенных по формулам (34), (35):

![]() , (34)

, (34)

![]() . (35)

. (35)

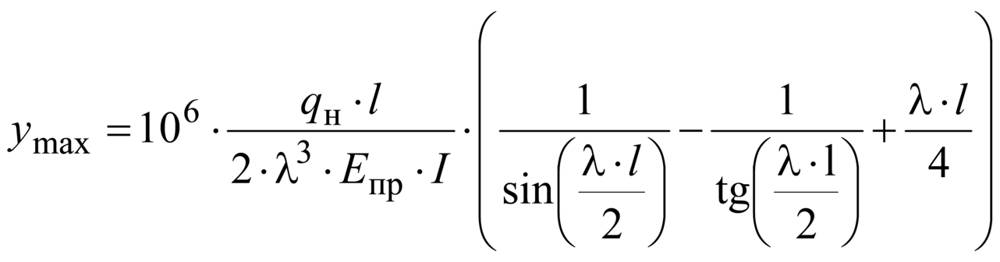

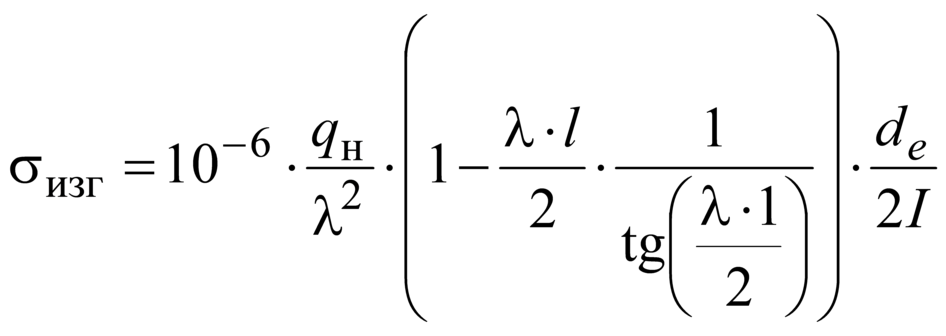

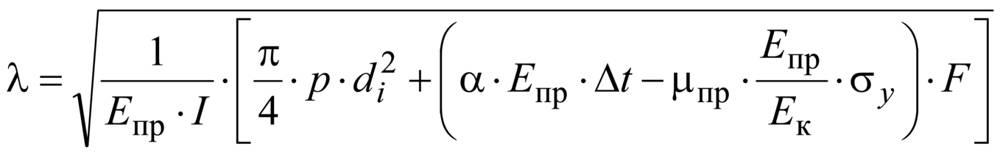

8.8 Расчет надземного трубопровода

8.8.1 Расчет принятого конструктивного решения надземного трубопровода должен состоять из определения расстояний между опорами (пролета) и размеров компенсирующих устройств (если принятое конструктивное решение предусматривает установку компенсаторов).

8.8.2 Расстояния между опорами (длина пролетов) определяются из условий:

- нахождения максимальных напряжений, возникающих в надземном трубопроводе от действия всех нагрузок и воздействий, в области допустимых значений;

- непревышения допустимым прогибом трубопровода величины 0,5% длины пролета трубопровода, но не более 12,5 мм.

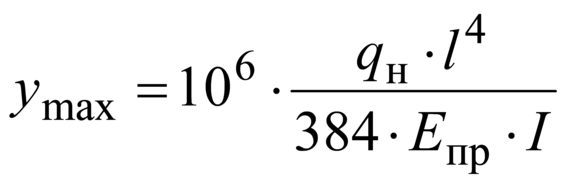

8.8.3 При бескомпенсаторной прокладке максимальные напряжения и наибольший прогиб ![]() определяются по формулам (36)-(42):

определяются по формулам (36)-(42):

![]() , (36)

, (36)

![]() , (37)

, (37)

, (38)

, (38)

где ![]() - собственный вес единицы длины надземного трубопровода с учетом снеговой

- собственный вес единицы длины надземного трубопровода с учетом снеговой ![]() и ветровой

и ветровой ![]() нагрузок, Н/м;

нагрузок, Н/м;

l - расстояние между опорами (длина пролетов) трубопровода, м.

, (39)

, (39)

![]() , (40)

, (40)

где ![]() - снеговая нагрузка на единицу длины надземного трубопровода, Н/м, определяемая согласно СП 20.13330.2016 (раздел 10);

- снеговая нагрузка на единицу длины надземного трубопровода, Н/м, определяемая согласно СП 20.13330.2016 (раздел 10);

![]() - ветровая нагрузка на единицу длины надземного трубопровода, Н/м, определяемая согласно СП 20.13330.2016 (раздел 11).

- ветровая нагрузка на единицу длины надземного трубопровода, Н/м, определяемая согласно СП 20.13330.2016 (раздел 11).

, (41)

, (41)

![]() ,

,

![]() . (42)

. (42)

8.8.4 При надземной прокладке с компенсаторами максимальные напряжения и наибольший прогиб определяются по формулам (43), (44):

![]() , (43)

, (43)

, (44)

, (44)

![]() - по формуле (36).

- по формуле (36).

8.8.5 Принятые конструктивные решения и расположение компенсаторов должны быть рассчитаны и обоснованы в проектной документации с учетом рекомендаций, приведенных в документации производителя.

9 Производство строительно-монтажных работ. Общие положения

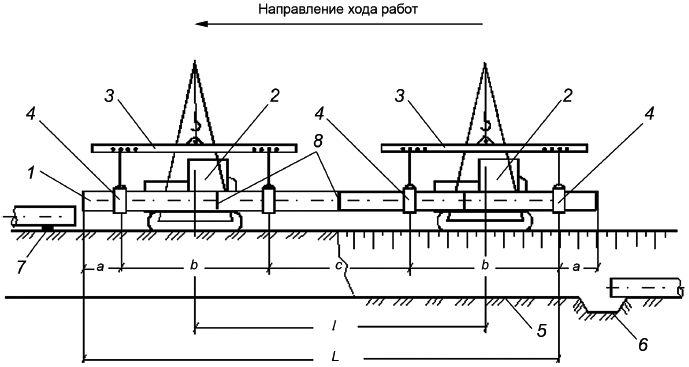

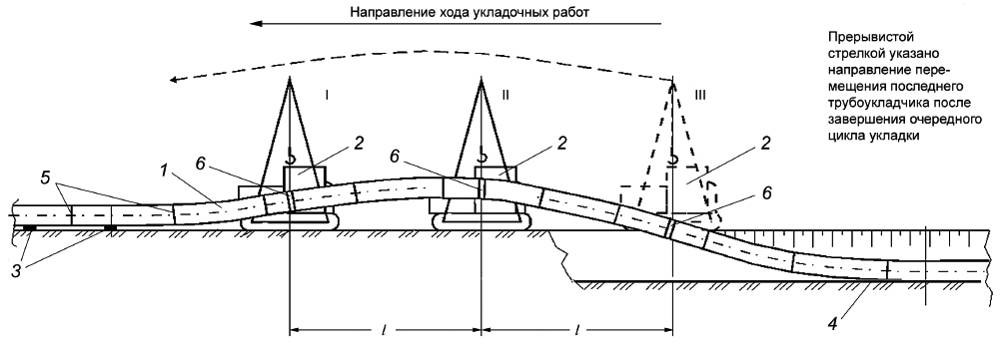

9.1 Организация строительно-монтажных работ по строительству линейной части трубопроводов должна предусматривать поточный метод осуществления технологических операций. При этом соединение стеклопластиковых труб выполняется раздельно специализированными звеньями.

9.2 При выполнении строительно-монтажных работ учитывают специфические особенности труб - их ограниченную гибкость, чувствительность к механическим повреждениям.

Все строительные машины, оснастка и инструменты, рабочие поверхности которых в процессе технологических операций контактируют с материалом труб и деталей, должны быть соответствующим образом защищены эластичными прокладками и покрытиями.

9.3 Требования к проведению измерений и контроля основных параметров по всем видам технологических процессов строительно-монтажных работ, а также выбору средств измерения для контроля следует устанавливать согласно СП 284.1325800.

9.4 При производстве работ по соединению труб в условиях низких температур и выпадения осадков используются специальные укрытия, обеспечивающие возможность осуществления сборки и склеивания с соблюдением заданных технологических режимов.

9.5 При выполнении строительно-монтажных работ нельзя допускать воздействий на трубы, не предусмотренных технологическими схемами силовых нагрузок.

9.6 Технологические процессы следует выполнять в соответствии с технологическими картами, утвержденными подрядчиком и согласованными с заказчиком. Любое изменение в процессе строительства технологии производства работ необходимо согласовывать с заказчиком, разработчиком технологических карт или ППР и авторским надзором.

9.7 Ширина строительной полосы принимается согласно [4], [5].

9.8 На участках болот трубопроводы следует прокладывать преимущественно в зимнее время при условии, что эти болота сложены полностью разложившимся торфом (т.е. в торфе не происходит тепловых процессов).

9.9 Для обеспечения защиты поверхности трубопровода при использовании кольцевых железобетонных и чугунных утяжелителей необходимо использовать средства футеровки.

9.10 Строительство теплоизолированных трубопроводов следует осуществлять с применением готовых к монтажу теплоизолированных труб и соединительных деталей, изготовленных в заводских условиях или базовых условиях в соответствии с СП 86.13330.

После монтажа трубопровода из теплоизолированных труб необходимо осуществить теплоизоляцию стыков трубопровода.

9.11 Монтаж теплоизолированного трубопровода с попутным электрообогревом выполняется на основе технологических карт, разработанных с учетом типа и конфигурации системы электрообогрева.

9.12 Испытания на прочность и герметичность трубопровода следует проводить после окончания монтажа системы электрообогрева.

9.13 В проекте производства работ на переходы трубопроводов через овраги, балки и малые водотоки следует разрабатывать отдельные технологические карты на следующие виды работ: разработка траншеи; монтаж трубной плети (с указанием мест технологических захлестов и последовательности их сборки); укладка плети; балластировка; засыпка, а в ряде случаев и на испытания.

10 Входной контроль труб и соединительных деталей

10.1 Входной контроль труб и соединительных деталей производится организацией-грузополучателем или специализированной службой входного контроля согласно ГОСТ 24297 и таблице 6 с оформлением акта входного контроля. Данная приемка производится при получении указанной продукции от заводов-изготовителей и других поставщиков по месту разгрузки продукции с транспортных средств или после ее доставки от мест разгрузки на площадки складирования.

10.2 По результатам ежегодной инвентаризации трубы и соединительные детали с истекшим гарантийным сроком хранения в местах складирования, на промежуточных базовых и притрассовых складах подлежат освидетельствованию с целью определения их пригодности для дальнейшего использования согласно таблице 6.

Таблица 6 - Перечень возможных дефектов поверхности труб

Тип дефекта | Описание | Критерий оценки* | Корректирующее действие при контроле |

Вздутия | Вздутия, образующиеся на поверхности или внутри слоя, обогащенного смолой | Допускаются глубиной не более 1,5 мм | Отбраковка |

Изменение цвета | Термическое разложение, подтверждаемое деформацией или изменением цвета поверхности стеклопластика | Допускается не более 20% изменения цвета поверхности изделия | Отбраковка |

Разрушение покрытия и ослабление волокон | Небольшое повреждение наружной поверхности под действием ультрафиолетового излучения или кислотного дождя, вызываемое хранением в течение длительного времени | Глубина не ограничивается поверхностным слоем, площадь поверхности не ограничивается, волокна не ослабляются | Отбраковка (текущий ремонт) |

Скол | Отрыв небольшого куска материала от края или поверхности изделия без разрыва армирующих волокон | На внутренней поверхности не допускаются. На наружной поверхности изделий допускаются сколы и царапины не более 10 на 1 м | Отбраковка (текущий ремонт) |

Трещина | Реальное разделение слоистого материала, видимое на противоположных поверхностях, проходящее через | Дефект допускается при условии, что глубина трещин не превышает 0,8 мм, но не более толщины слоя смолы | Отбраковка (текущий ремонт) |

стенку. Непрерывная трещина может идентифицироваться | Максимальная глубина более толщины слоя смолы | Отбраковка | |

светлым участком | Кольцевые трещины не допускаются | Отбраковка | |

Волосные трещины | Тонкие трещины на поверхности | Максимальная длина трещин - менее 25 мм | Принятие |

стеклопластика или под ней шириной не более 1 мм | Максимальная длина трещин - более 25 мм | Отбраковка (текущий ремонт) | |

Разрезанный ровинг | Разорванный или разрезанный ровинг как результат зачистки, истирания или технологического процесса | Максимум три участка разрезанных ровингов на трубу площадью каждого участка менее 25х25 мм. Максимальная глубина такова, что толщина стенки не уменьшается до значения менее ее минимального значения | Принятие |

Расслоение (внутреннее) | Видимая сплошная область в слоистом пластике как результат недостаточного сцепления между смолой и волокнами. Разделение слоев стеклопластика | Не допускается | Отбраковка |

Оголение волокон | Место на поверхностной пленке, в котором арматура увлажнена смолой | Не допускается | Отбраковка |

Разрыв | Разрушение стеклопластика с полным проникновением. Большинство волокон разорвано. Место разрушения выглядит как более светлая окрашенная область | Не допускается | Отбраковка |

Ямка (микроотверстие) | Небольшой кратер на внутренней поверхности слоистого пластика, ширина (максимальный диаметр) которого равна или менее глубины | Диаметр более 0,8 мм | Отбраковка |

Царапины | Неглубокие царапины, возникающие в результате неправильного перемещения, хранения и/или транспортирования. Если волокна арматуры разрываются, то такое | Неповрежденные волокна остаются незащищенными на всей площади или таких волокон нет, но на площади, равной или превышающей 100 мм | Отбраковка (текущий ремонт) |

| Незащищенных волокон нет и площадь, на которой недостает смолы, составляет менее 100 мм | Отбраковка (текущий ремонт) | |

Разрывы, разрезы, дробление, кромки или другие дефекты | Нарушается непрерывность резьбы | Не допускается в пределах минимальной длины в вершине наружной резьбы, отсчитываемой от конца трубы | Отбраковка |

Повреждения, вызванные ударами, старением или абразивным износом, возникающие при неправильном транспортировании, обращении (повреждения со светлой областью) | Светлая область с разорванными волокнами или без разорванных волокон | Не допускается просачивание или неисправность трубопровода. Не допускаются повреждения при образовании расслоения. | Замена (крупный дефект), ремонт (мелкий дефект) |

* Все критерии оценки носят рекомендательный характер и должны соответствовать техническим условиям на трубы заводов-изготовителей, утвержденным в установленном порядке. | |||

10.3 Каждая партия труб должна иметь сертификат (паспорт) завода-изготовителя, в котором указывается номер заказа, стандарт организации, по которым изготовлены трубы, размер труб и их число в партии, результаты гидравлических и, при необходимости, механических испытаний, и номер партии. Все детали, узлы трубопроводов и элементы запорной (распределительной) арматуры должны иметь технические паспорта и руководство по эксплуатации или инструкцию по монтажу, составленные заводами-изготовителями. В состав сопроводительной документации должно входить руководство по эксплуатации трубопроводов из стеклопластиковых труб.

10.4 Проверка внешнего вида наружной и внутренней (для DN 300 и более) поверхности труб и соединительных деталей производится визуально с применением, при необходимости, местного освещения.

10.5 На внутренней поверхности труб и соединительных деталей не допускаются любые инородные включения.

10.6 На наружной поверхности труб и соединительных деталей:

- допускаются риски, царапины, местные раковины в слое связующего глубиной до 0,5 мм, не оголяющие армирующий материал, неровности и наплывы смолой высотой до 5 мм, растрескивание смоляного слоя;

- допускается разнотонность поверхности от светло-желтого до темно-коричневого цвета.

10.7 Соединения труб и деталей не должны иметь расслоений и следов механических ударов по торцам и поверхностям, контактирующим с уплотнительными элементами.

10.8 Трубы и соединительные детали считаются пригодными для эксплуатации при условии, что они соответствуют стандартам организации на их изготовление и поставку, имеют заводскую маркировку и сертификаты и отвечают рекомендациям по эксплуатации.

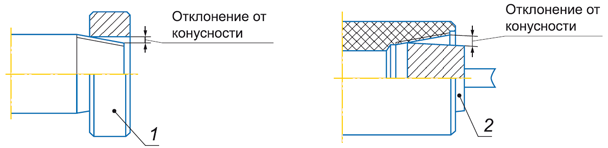

10.9 Не менее чем на пяти образцах труб от партии проводится контроль конусности и натягов муфтовой и ниппельной резьбы.

10.10 Конусность наружной резьбы по наружному диаметру и внутренней резьбы по диаметру проверяется гладкими коническими калибрами-кольцами и калибрами-пробками (см. рисунок 4).

|

1 - гладкий калибр-кольцо; 2 - гладкий калибр-пробка

Рисунок 4 - Проверка конусности резьбы гладкими калибрами

10.11 При контроле конусности по наружному диаметру наружной резьбы гладкий калибр-кольцо надевается на резьбу, и если при этом имеет место качание в поперечном направлении, то измеряется с помощью набора пластинчатых щупов шириной 3 мм - для труб диаметром до 130 мм и 4 мм - для труб больших диаметров. Величина зазора в этом случае характеризует отклонение разности диаметров от номинального значения на длине контакта резьбы с калибром.

Если гладкий калибр не имеет качания, то щупом проверяют зазоры между калибром и резьбой. Максимальный суммарный зазор, измеренный в двух противоположных по образующей калибра точках, характеризует отклонение разности диаметров на длине калибра.

10.12 При контроле конусности по внутреннему диаметру внутренней резьбы гладкий калибр-пробка плотно вставляется в резьбу, и если при этом имеет место качания в поперечном направлении, то калибр отжимается к одной стороне резьбы, а образовавшийся зазор измеряется с помощью набора щупов. Величина зазора характеризует отклонение разности диаметров от номинального значения на длине контакта калибра с контролируемой поверхностью. Если гладкий калибр-пробка не имеет качания, то щупом проверяют зазоры между калибром и контролируемой поверхностью по всей окружности. Максимальный суммарный зазор, измеренный в двух противоположных по образующей калибра точках, характеризует отклонение разности диаметров на длине калибра.

10.13 Допуск на величину конусности на длине резьбы один метр на диаметр составляет минус 3,6 и плюс 5,2 мм. При контроле конусности калибрами производится перерасчет указанной величины допуска на длину используемых при проверке гладких калибров.

10.14 Натяг резьбы проверяется резьбовыми калибрами-пробками и резьбовыми калибрами-кольцами.

10.15 В случае необходимости проводится контроль геометрических размеров профиля резьбы муфт и ниппелей у одной или нескольких труб, такая проверка проводится в метрологической лаборатории с использованием специального инструмента и оборудования по разработанным для этой цели и утвержденным в установленном порядке инструкциям.

10.16 Полученные при освидетельствовании результаты внешнего осмотра и инструментального контроля заносят в ведомость. В ведомости должны быть отмечены трубы и другие элементы, подлежащие ремонту. Ремонту в трассовых условиях подлежат только те дефекты труб и других элементов, которые приведены в таблице 6.

Методы ремонта труб в трассовых условиях должны устанавливаться в инструкции завода-изготовителя.

10.17 Трубы (соединительные детали, элементы арматуры), прошедшие освидетельствование, должны быть промаркированы.

Трубы и соединительные детали следует поставлять потребителю в комплекте с элементами стыковых соединений и инструкцией по сборке. Трубы и детали с фланцевыми стыками должны быть оснащены по обоим концам несъемными металлическими или прессованными фланцами. Трубы и детали с муфтовыми стыками поставляют в комплекте с муфтами. Трубы и детали с резьбовыми и раструбными стыками поставляют в комплекте с уплотнениями и фиксирующими элементами стыков.