ГОСТ Р 53630-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ НАПОРНЫЕ МНОГОСЛОЙНЫЕ ДЛЯ СИСТЕМ ВОДОСНАБЖЕНИЯ И ОТОПЛЕНИЯ

Общие технические условия

Multilayer pressure pipes for water supply and heating systems. General specifications

ОКС 91.140.60

23.040.20

Дата введения 2016-06-01

Предисловие

1 РАЗРАБОТАН ООО "НТЦ Системы трубопроводов из полимерных материалов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 ноября 2015 г. N 1890-ст

4 ВЗАМЕН ГОСТ Р 53630-2009

5 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на напорные многослойные трубы, транспортирующие воду, в том числе питьевую, и предназначенные для внутренних систем холодного, горячего водоснабжения и отопления зданий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 11645 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 14192 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 26359 Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 27078 (ISO 2505:2005) Трубы из термопластов. Изменение длины. Метод определения и параметры

ГОСТ 32415-2013 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ ИСО 161-1 Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Метрическая серия

ГОСТ ISO 1167-1 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 54866 (ИСО 9080:2003) Трубы из термопластичных материалов. Определение длительной гидростатической прочности на образцах труб методом экстраполяции

ГОСТ Р 54867-2011 (ИСО 17456:2006) Трубы полимерные многослойные. Определение длительной прочности

ГОСТ Р 55134 (ИСО 11357-1:2009) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 1. Общие принципы

ГОСТ Р 55911 (ИСО 17455:2005) Трубопроводы из пластмасс. Многослойные трубы. Определение кислородопроницаемости труб с барьерным слоем

ГОСТ Р ИСО 3126 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

СП 30.13330 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 60.13330 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 труба напорная многослойная: Труба, содержащая более одного рассчитанного на нагрузку слоя.

Примечание - На трубы с наружными слоями, не рассчитанными на нагрузку, распространяются требования ГОСТ 32415 по гидростатической прочности и расчетным напряжениям, которые обеспечиваются основной внутренней полимерной трубой.

3.2 многослойная М-труба: Многослойная труба, содержащая один или более полимерный слой, который рассчитан на нагрузку, и металлический слой, который рассчитан на нагрузку (например, труба PE-Xb/AL/РЕ-Хb).

Примечания

1 Не менее 60% толщины стенки трубы выполнено из полимера.

2 Для труб со слоями вида полиэтилен/алюминий/полиэтилен с алюминиевым продольно сваренным слоем (рассчитанным на нагрузку), скрытым в середине толщины стенки трубы, допускается применять ранее принятый термин "металлополимерная труба".

3.3 многослойная Р-труба: Многослойная труба, содержащая более одного полимерного слоя, рассчитанного на нагрузку (например, труба PE-Xb/EVOH/РЕ-Хb).

3.4 внутренний слой: Слой, контактирующий с транспортируемой жидкостью.

3.5 наружный слой: Слой, на который воздействует окружающая среда.

3.6 скрытый слой: Слой, который находится между внутренним и наружным слоем.

3.7 стандартное размерное отношение металлического слоя ![]() : Наружный диаметр металлического слоя трубы, деленный на толщину стенки металлического слоя.

: Наружный диаметр металлического слоя трубы, деленный на толщину стенки металлического слоя.

3.8 стандартное размерное отношение полимерного слоя ![]() : Наружный диаметр полимерного слоя трубы, деленный на толщину стенки полимерного слоя.

: Наружный диаметр полимерного слоя трубы, деленный на толщину стенки полимерного слоя.

3.9 номинальный наружный диаметр , мм: Условный размер, принятый для классификации труб из термопластов и всех составляющих элементов систем трубопроводов, соответствующий минимальному среднему наружному диаметру трубы.

3.10 средний наружный диаметр , мм: Частное деления длины окружности трубы, измеренной по наружному диаметру в любом поперечном сечении, на число

(

3,142), округленное в большую сторону до 0,1 мм.

3.11 номинальная толщина стенки , мм: Толщина стенки трубы, установленная в документации изготовителя, соответствующая минимальной толщине стенки трубы в любой точке ее поперечного сечения.

3.12 однотипная конструкция: Конструкция, одинаковая для труб более чем одного диаметра из выпускаемого диапазона, при следующих условиях:

- использована одинаковая технология (например, для М-труб сварка алюминиевого слоя внахлест или встык, способ сварки - ультразвуковой или плавлением);

- для каждого слоя, рассчитанного на нагрузку, использован один и тот же материал (т.е. материал одного типа с одинаковыми характеристиками по одной документации);

- слои расположены в одинаковой последовательности;

- для М-труб стандартное размерное отношение ![]() металлического слоя является равным с отклонением не более ±10%;

металлического слоя является равным с отклонением не более ±10%;

- для Р-труб стандартное размерное отношение ![]() каждого полимерного слоя, рассчитанного на нагрузку, является равным с отклонением не более ±10%.

каждого полимерного слоя, рассчитанного на нагрузку, является равным с отклонением не более ±10%.

3.13 нижний доверительный предел прогнозируемого гидростатического давления : Значение с размерностью давления, представляющее собой 97,5%-ный нижний доверительный предел прогнозируемого гидростатического давления при температуре

и времени

.

3.14 длительное гидростатическое давление ![]() : Значение с размерностью давления, представляющее собой прогнозируемое среднее давление при температуре

: Значение с размерностью давления, представляющее собой прогнозируемое среднее давление при температуре и времени

(50%-ный доверительный предел).

3.15 рабочее давление , МПа: Максимальное давление воды в трубопроводе при заданных условиях эксплуатации.

3.16 коэффициент запаса прочности : Безразмерная величина, имеющая значение большее единицы, учитывающая условия эксплуатации трубопровода, а также его свойства, не учтенные в нижнем доверительном пределе

.

4 Основные параметры и размеры

4.1 Размеры труб

4.1.1 Трубы классифицируют по номинальному наружному диаметру .

Номинальные наружные диаметры следует устанавливать предпочтительно из ряда по ГОСТ ИСО 161-1. Допускается устанавливать номинальные наружные диаметры

, не указанные в ГОСТ ИСО 161-1, как правило, для труб, применяемых в системах отопления.

4.1.2 Средний наружный диаметр трубы и его предельное отклонение, допустимая овальность, номинальная толщина стенки и ее предельное отклонение, а также толщины слоев трубы должны быть указаны в технической документации или стандарте изготовителя на трубу данной конструкции.

4.2 Классификация эксплуатационных параметров

4.2.1 Трубы применяют в системах холодного водоснабжения, горячего водоснабжения и отопления с температурными режимами (классами эксплуатации), указанными в таблице 1.

Таблица 1

Класс эксплуатации |

| Время при |

| Время при |

| Время при | Типичная область применения |

1 | 60 | 49 | 80 | 1 | 95 | 100 | Горячее водоснабжение (60°С) |

2 | 70 | 49 | 80 | 1 | 95 | 100 | Горячее водоснабжение (70°С) |

4 | 20 | 2,5 | 70 | 2,5 | 100 | 100 | Высокотемпературное напольное отопление. Низкотемпературное отопление отопительными приборами |

40 | 20 | ||||||

60 | 25 | ||||||

5 | 20 | 14 | 90 | 1 | 100 | 100 | Высокотемпературное отопление отопительными приборами |

60 | 25 | ||||||

80 | 10 | ||||||

ХВ | 20 | 50 | - | - | - | - | Холодное водоснабжение |

| |||||||

4.2.2 Для класса эксплуатации может быть установлена более чем одна рабочая температура, при этом время для различных значений рабочей температуры должно быть суммировано (например, для класса эксплуатации 5 температурный режим на 50 лет: 20°С в течение 14 лет, 60°С в течение 25 лет, 80°С в течение 10 лет, 90°С в течение 1 года и 100°С в течение 100 ч).

Примечание - Могут быть установлены другие классы эксплуатации, но настоящий стандарт не применяют при значениях температур ,

,

вышеуказанных в таблице 1.

4.2.3 Рабочее давление для класса эксплуатации выбирают из ряда 0,4; 0,6; 0,8 и 1,0 МПа по приложению А.

4.2.4 Трубы, рассчитанные для классов эксплуатации 1, 2, 4 и/или 5, являются пригодными для транспортирования холодной воды в течение 50 лет при рабочей температуре 20°С и рабочем давлении 1,0 МПа.

4.3 Длительная прочность многослойных труб должна быть определена по ГОСТ Р 54867-2011 (подраздел 6.1) расчетным методом (метод I) или по ГОСТ Р 54867-2011 (подраздел 6.2) методом испытаний давлением (метод II).

Метод I допускается использовать для многослойных Р-труб, у которых материалы слоев, рассчитанных на нагрузку, прошли испытания на длительную прочность по ГОСТ Р 54866 и соответствуют требованиям ГОСТ 32415-2013 (приложение В).

4.4 Трубы, применяемые в системах хозяйственно-питьевого водоснабжения, должны соответствовать установленным санитарно-эпидемиологическим и гигиеническим требованиям.

4.5 Условное обозначение трубы включает в себя:

- слово "труба";

- сокращенное обозначение материалов слоев, начиная с внутреннего слоя (с указанием типа сшивки полиэтилена для РЕ-Х);

- номинальный наружный диаметр и номинальную толщину стенки трубы в миллиметрах;

- класс эксплуатации и соответствующее рабочее давление в мегапаскалях или барах.

Примечание - Аббревиатура сокращенных обозначений полимерных материалов труб - согласно ГОСТ 32415.

Примеры условных обозначений

Многослойная М-труба номинальным наружным диаметром 16 мм и номинальной толщиной стенки 2,2 мм с внутренним и наружным слоем из силанольносшитого полиэтилена РЕ-Xb и скрытым алюминиевым слоем AL:

Труба РЕ-Xb/AL/РЕ-Хb 16х2,2 класс 2/1,0 МПа класс 5/1,0 МПа.

Многослойная Р-труба номинальным наружным диаметром 20 мм и номинальной толщиной стенки 2,8 мм с внутренним слоем из полиэтилена повышенной термостойкости PE-RT тип II и скрытым слоем этиленвинилового спирта EVOH:

Труба PE-RT тип II/EVOH/PE-RT тип II 20х2,8 класс 2/1,0 МПа класс 5/0,8 МПа.

5 Технические требования

5.1 Характеристики

5.1.1 Трубы должны иметь ровные, гладкие и чистые внутреннюю и наружную поверхности без пузырей, трещин, раковин, царапин, посторонних включений и других дефектов поверхности. На торцах труб не должно быть расслоений.

Цвет труб (слоев труб) указывают в технической документации или стандарте изготовителя.

5.1.2 Трубы должны быть стойкими к внутреннему давлению при температуре 95°С.

Для многослойных М-труб и Р-труб значения испытательного давления для времени испытаний до 1000 ч должны быть установлены в технической документации или стандарте изготовителя на основе результатов испытаний или данных о длительной прочности многослойной трубы однотипной конструкции и размера.

Примечания

1 Для испытаний на стойкость к внутреннему давлению контрольное время испытаний составляет 22, 165 и 1000 ч в зависимости от цели испытаний.

2 Прочность сварного шва металлического слоя М-труб обеспечивается требованиями стойкости труб к внутреннему давлению.

5.1.3 Многослойная М-труба (металлополимерная труба) должна быть стойкой к расслоению при радиальном расширении конусом внутреннего диаметра трубы на 10%.

5.1.4 При оценке стойкости к расслоению внутреннего полимерного и скрытого металлического слоя М-трубы растягивающая нагрузка должна быть не менее 20 Н/см.

5.1.5 Многослойные М-трубы и Р-трубы не должны иметь расслоений после испытаний на стойкость к циклическому изменению температуры.

5.1.6 Изменение длины после прогрева Р-труб должно быть не более 3%. Слои труб не должны разделяться.

5.1.7 Разность показателя текучести расплава (ПТР) каждого полимерного слоя труб и ПТР их исходного материала должна быть не более 0,3 г/10 мин.

5.1.8 Степень сшивки слоев из сшитого полиэтилена РЕ-Х в зависимости от типа сшивки должна быть не менее:

- РЕ-Ха - 70%;

- РЕ-Xb - 65%;

- РЕ-Хс - 60%.

5.1.9 Для многослойных труб, которые заявлены как трубы с кислородным барьером, кислородопроницаемость при температуре 40°С должна быть не более 0,32 мг/(м·сут), а при температуре 80°С - не более 3,6 мг/(м

·сут).

Примечание - Трубы с замкнутым продольно сваренным алюминиевым слоем толщиной не менее 100 мк рассматривают как трубы с кислородным барьером. Дополнительного испытания на кислородопроницаемость для такого типа труб не требуется.

5.2 Требования к сырью и материалам

5.2.1 Для изготовления полимерных слоев, рассчитанных на нагрузку, применяют материалы по 5.2.1.1-5.2.1.5, длительная гидростатическая прочность которых должна быть не менее установленной эталонными графиками и уравнениями в соответствии с ГОСТ 32415-2013 (приложение В).

5.2.1.1 Сшитый полиэтилен РЕ-Х минимальной длительной прочностью MRS не менее 8,0 МПа следующих типов сшивки:

РЕ-Ха - пероксидный;

РЕ-Хb - силанольный;

РЕ-Хс - электронный.

5.2.1.2 Полиэтилен повышенной термостойкости PE-RT типов PE-RT тип I и PE-RT тип II минимальной длительной прочностью MRS не менее 8,0 МПа.

5.2.1.3 Полипропилен рандомсополимер PP-R минимальной длительной прочностью MRS не менее 8,0 МПа.

5.2.1.4 Полипропилен рандомсополимер повышенной термостойкости с модифицированной кристалличностью PP-RCT минимальной длительной прочностью MRS не менее 11,2 МПа.

5.2.1.5 Полибутен РВ минимальной длительной прочностью MRS не менее 12,5 МПа.

5.2.1.6 Коэффициенты запаса прочности указаны в таблице 2.

Для многослойных М-труб принимают коэффициент запаса прочности в зависимости от материала внутреннего слоя.

Для многослойных Р-труб коэффициент запаса прочности определяют в общем случае по формуле

![]() , (1)

, (1)

где ,

, ...,

- толщина каждого слоя, рассчитанного на нагрузку;

- суммарная толщина слоев, рассчитанных на нагрузку;

,

, ...,

- коэффициент запаса прочности каждого слоя, рассчитанного на нагрузку.

Таблица 2

Материал | Коэффициент запаса прочности | |||

20°С/ 50 лет | ||||

PP-R, PP-RCT | 1,5 | 1,3 | 1,0 | 1,4 |

РЕ-Х | 1,5 | 1,3 | 1,0 | 1,25 |

РВ | 1,5 | 1,3 | 1,0 | 1,25 |

PE-RT | 1,5 | 1,3 | 1,0 | 1,25 |

5.2.2 Термостойкость материалов

5.2.2.1 Термостойкость материала слоя Р-труб, рассчитанного на нагрузку, проверяют испытаниями на термическую стабильность при действии внутреннего давления при температуре 110°С в течение 8760 ч и кольцевом (гидростатическом) напряжении, указанном в ГОСТ 32415-2013 (таблица 14). Испытания проводят на образцах в форме трубы с толщиной стенки, соответствующей минимальной толщине стенки в выпускаемом диапазоне диаметров.

5.2.2.2 Термостойкость материала внутреннего слоя М-труб проверяют испытаниями на термическую стабильность при действии внутреннего давления при температуре 110°С в течение 8760 ч и кольцевом (гидростатическом) напряжении, составляющем не менее 50% значения, указанного в ГОСТ 32415-2013 (таблица 14).

Испытания проводят на образцах в форме трубы, толщина стенки которой должна быть не более двукратной наименьшей толщины внутреннего слоя в выпускаемом диапазоне диаметров.

5.2.2.3 Полимерный материал наружного слоя М-труб, не указанный в 5.2.1, должен быть проверен на термостойкость (приложение Б).

5.2.3 Для обеспечения адгезии слоев трубы используют термопластичные клеевые композиции, марки которых должны быть установлены в технической документации или стандарте изготовителя. Температура плавления клеевой композиции в полностью прореагировавшем состоянии должна быть не менее 120°С при определении методом дифференциальной сканирующей калориметрии по ГОСТ Р 55134.

5.2.4 В качестве металлического слоя используют, как правило, алюминиевую фольгу в виде ленты, требования к которой, в том числе предел прочности и относительное удлинение после разрыва, должны быть установлены в технической документации или стандарте изготовителя.

5.2.5 Массовая доля летучих веществ должна быть не более 0,035% по массе для каждого используемого в трубе полимерного материала.

5.3 Комплектность

В комплект поставки должны входить трубы, а также документ, удостоверяющий их качество в соответствии с 7.3.

5.4 Маркировка

5.4.1 Трубы должны иметь маркировку по всей длине с интервалом не более 1 м, которая должна содержать, как минимум:

- наименование или товарный знак изготовителя;

- сокращенное обозначение материала слоев, начиная с внутреннего слоя;

- номинальный наружный диаметр и номинальную толщину стенки трубы;

- дату изготовления;

- обозначение настоящего стандарта и/или стандарта (технических условий) изготовителя на трубу данной конструкции.

5.4.2 Маркировку труб выполняют, как правило, способом струйной печати.

Маркировку труб следует проводить способом, обеспечивающим ее сохранность в процессе транспортирования, хранения, монтажа и эксплуатации и не ухудшающим качество изделия.

Примечание - Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при транспортировании, хранении, монтаже и эксплуатации: окрашивание, зачистка поверхности, применение моющих средств и других действий, за исключением согласованных или установленных изготовителем.

При нанесении маркировки методом печати цвет символов маркировки должен отличаться от цвета поверхности труб. Размер шрифта и качество нанесения символов маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

5.4.3 Транспортная маркировка - по ГОСТ 14192.

Каждую упаковочную единицу продукции снабжают ярлыком, содержащим следующую информацию:

- наименование и адрес предприятия-изготовителя;

- условное обозначение трубы;

- номер партии и дата изготовления;

- длина трубы в упаковке.

5.5 Упаковка

5.5.1 Способ упаковки труб в зависимости от формы поставки (в бухтах или в отрезках) должен соответствовать указанному в технической документации или стандарте изготовителя для обеспечения сохранности труб при хранении и транспортировании и безопасности погрузо-разгрузочных работ.

5.5.2 Номинальная длина труб (в отрезках или бухтах) и ее предельное отклонение должны быть указаны в технической документации или стандарте изготовителя.

Плоскость отреза трубы должна быть перпендикулярна ее оси.

Концы труб рекомендуется закрывать заглушками.

5.5.3 Трубы могут быть сформированы в транспортные пакеты с использованием средств крепления, обеспечивающих надежность крепления и не ухудшающих качество поверхности труб.

6 Требования безопасности и охраны окружающей среды

6.1 При производстве труб следует соблюдать требования безопасности, установленные ГОСТ 12.3.002, ГОСТ 12.3.030 и технологической документацией изготовителя.

6.2 При нагревании полимеров и полимерных материалов в процессе производства многослойных труб в воздух выделяются летучие продукты термоокислительной деструкции. Предельно допустимые концентрации (ПДК) этих веществ в воздухе рабочей зоны производственных помещений, а также их классы опасности по [1] указаны в таблице 3.

Таблица 3 - Предельно допустимые концентрации веществ в воздухе рабочей зоны

Наименование вещества | ПДК вещества в воздухе рабочей зоны по [1], мг/м | Класс опасности по [1] |

Формальдегид (метаналь) | 0,5 | 2 |

Ацетальдегид (этаналь) | 5,0 | 3 |

Оксид углерода | 20,0 | 4 |

Уксусная (этановая) кислота | 5,0 | 3 |

Аэрозоль полипропилена | 10,0 | 3 |

Аэрозоль полиэтилена | 10,0 | 4 |

Аэрозоль полибутена | 10,3 | 3 |

Оксид этилена (оксид этена) | 1,0 | 3 |

Примечание - Согласно [1] при одновременном содержании в воздухе рабочей зоны нескольких вредных веществ однонаправленного действия сумма отношений фактических концентраций каждого из них (

| ||

6.3 Трубы в условиях хранения, транспортирования, монтажа и эксплуатации не выделяют в окружающую среду токсических веществ и не оказывают при непосредственном контакте вредного влияния на организм человека.

6.4 При производстве труб из полимерных материалов следует соблюдать требования пожарной безопасности в соответствии с ГОСТ 12.1.004. В случае пожара тушение труб из полимерных материалов проводят огнетушащими составами, двуокисью углерода, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Для защиты от токсичных продуктов горения применяют изолирующие противогазы или фильтрующие противогазы марки М или БКФ.

6.5 Образующиеся при производстве труб из полимерных материалов отходы не токсичны и в основном подлежат вторичной переработке. Непригодные для вторичной переработки отходы подлежат уничтожению в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования и захоронения промышленных отходов.

Применительно к использованию, транспортированию и хранению труб из полимерных материалов специальные требования к охране окружающей среды не предъявляются.

7 Правила приемки

7.1 Для проверки соответствия труб требованиям настоящего стандарта проводят испытания следующих видов:

- приемо-сдаточные - при приемке партий труб службой качества предприятия-изготовителя;

- периодические - для контроля стабильности качества продукции и возможности продолжения ее выпуска;

- приемочные - при приемке изделий, изготовленных впервые;

- типовые - при переходе на новые марки материала, смене поставщика материала, а также при изменениях в рецептуре, при расширении сортамента (диапазона выпускаемых диаметров) и при изменении конструкции;

- инспекционные - испытания, проводимые в выборочном порядке в целях контроля стабильности качества продукции специально уполномоченными организациями.

7.2 Приемку труб службой качества изготовителя осуществляют партиями.

Партией считают количество труб одинаковой конструкции, одного типоразмера (одного номинального наружного диаметра и толщины стенки), изготовленных из материалов одной марки на одном технологическом оборудовании, сдаваемых одновременно и сопровождаемых одним документом о качестве.

7.3 Документ о качестве должен включать в себя, как минимум:

- наименование и местонахождение изготовителя;

- условное обозначение трубы;

- номер партии и дату изготовления;

- размер партии в метрах;

- результаты испытаний или подтверждение соответствия труб требованиям настоящего стандарта и/или стандарта (технических условий) изготовителя.

7.4 Отбор образцов труб для приемо-сдаточных испытаний осуществляют от каждой партии изделий.

Отбор образцов для испытаний проводят методом случайной выборки. Допускается у изготовителя формировать объем выборки равномерно в процессе производства.

Частота контроля, объем выборки и процедура отбора образцов для приемо-сдаточных и периодических испытаний должны быть установлены в технической документации или стандарте изготовителя.

Для периодических, типовых и инспекционных испытаний образцы труб отбирают от партий, прошедших приемо-сдаточные испытания, группируя изделия по следующим признакам:

- по номинальному наружному диаметру согласно таблице 4;

- по рабочему давлению согласно таблице 5.

Таблица 4

Группа размеров | Диапазон значений номинального наружного диаметра |

1 |

|

2 | 26 |

3 |

|

Таблица 5

Группа давлений | Рабочее давление, МПа |

1 | 0,4; 0,6 |

2 | 0,8; 1,0 |

Трубы отбирают в виде проб - отрезков труб длиной, достаточной для получения образцов, в количестве, установленном методом испытания.

7.5 Номенклатура показателей, установленных настоящим стандартом для приемо-сдаточных и периодических испытаний труб, указана в таблице 6.

Таблица 6 - Приемо-сдаточные и периодические испытания

Наименование показателя | Номер пункта настоящего стандарта | Частота контроля | Объем выборки проб/образцов, шт. | |

Технические требования | Методы контроля | |||

Внешний вид, маркировка | 5.1.1, 5.4.1 | 8.2 | Каждая партия | Не менее 3 |

Размеры | 4.1.2 | 8.5 | Каждая партия | Не менее 3 |

Стойкость к внутреннему давлению: | 5.1.2 | 8.6 | ||

95°С/22ч или 165 ч | Каждая партия | 1 | ||

95°С/1000 ч | Один раз в 12 мес | 1 от каждого типоразмера | ||

Стойкость к расслоению при расширении конусом | 5.1.3 | 8.7 | Один раз в 12 мес | 3 |

Стойкость к расслоению | 5.1.4 | 8.8 | Каждая партия | 1 |

Изменение длины после прогрева | 5.1.6 | 8.10 | Один раз в 12 мес | 3 от каждой группы размеров |

ПТР | 5.1.7 | 8.11 | Один раз в 12 мес | 2 от каждой группы размеров |

Степень сшивки | 5.1.8 | 8.12 | Каждая партия | 2 |

7.6 Номенклатура показателей, установленных настоящим стандартом для приемочных и типовых испытаний труб, указана в таблице 7.

Таблица 7 - Приемочные и типовые испытания

Наименование показателя | Вид испытаний | Номер пункта настоящего стандарта | Объем выборки | ||||

Технических требований | Методов контроля | ||||||

Внешний вид, маркировка | + | + | + | + | 5.1.1, 5.4.1 | 8.2 | Для каждого типоразмера |

Размеры | + | + | + | + | 4.1.2 | 8.5 | Для каждого типоразмера |

Длительная прочность многослойных труб | + | + | - | + | 4.3 | ГОСТ Р 54867 | Для каждой однотипной конструкции и группы размеров |

Стойкость к расслоению после циклического изменения температуры | + | + | + | - | 5.1.5 | 8.9 | Для каждой однотипной конструкции |

Изменение длины после прогрева | + | + | + | - | 5.1.6 | 8.10 | Для каждой однотипной конструкции |

ПТР | + | + | + | - | 5.1.7 | 8.11 | Для каждой однотипной конструкции |

Степень сшивки | + | + | + | - | 5.1.8 | 8.12 | Для каждой однотипной конструкции |

Кислородопроницаемость | + | - | + | - | 5.1.9 | 8.13 | Для каждой однотипной конструкции |

| |||||||

7.7 Если при приемо-сдаточных испытаниях хотя бы один образец труб по какому-либо показателю не будет соответствовать требованиям настоящего стандарта, то проводят повторные испытания по этому показателю на удвоенном количестве образцов, отобранных из той же партии. В случае неудовлетворительных результатов повторных испытаний партия изделий приемке не подлежит.

При получении неудовлетворительных результатов периодических и типовых испытаний проводят повторные испытания по несоответствующему показателю на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных испытаний должны быть выявлены и устранены причины, приведшие к несоответствию.

7.8 Номенклатура показателей, установленных настоящим стандартом для инспекционных испытаний труб, указана в таблице 8. Периодичность инспекционных испытаний составляет, как правило, один раз в год.

Примечание - Для инспекционных испытаний рекомендуется отбирать трубы типоразмера, который выпускается в наибольших объемах в пределах данной группы размеров или не проходил ранее инспекционные испытания.

Таблица 8 - Инспекционные испытания

Наименование показателя | Номер пункта настоящего стандарта | Объем выборки проб/образцов, шт. | |

Технические требования | Методы контроля | ||

Внешний вид, маркировка | 5.1.1, 5.4.1 | 8.2 | 3 от каждой группы размеров |

Размеры | 4.1.2 | 8.5 | 3 от каждой группы размеров |

Стойкость к внутреннему давлению 95°С/1000 ч | 5.1.2 | 8.6 | 3 от каждой группы размеров |

Стойкость к расслоению | 5.1.4 | 8.8 | 1 от каждой группы размеров |

Степень сшивки | 5.1.8 | 8.12 | 2 от каждой группы размеров |

8 Методы контроля

8.1 Испытания труб проводят не ранее чем через 15 ч после их изготовления.

8.2 Внешний вид поверхности труб проверяют визуально без применения увеличительных приборов.

Внешний вид поверхности труб может быть проверен сравнением контролируемого образца с образцом-эталоном, утвержденным в установленном порядке.

8.3 Соответствие сырья и материалов проверяют по паспортам качества и сертификатам поставщика.

8.4 Массовую долю летучих веществ материала определяют по ГОСТ 26359 при температуре сушки (105±2)°С в течение (65±5) мин.

8.5 Определение размеров

8.5.1 Размеры труб определяют по ГОСТ Р ИСО 3126.

8.5.2 Перед испытаниями образцы выдерживают при температуре (23±2)°С не менее 2 ч.

8.5.3 Средний наружный диаметр трубы определяют в сечении на расстоянии не менее 25 мм от торца.

8.5.4 Овальность трубы определяют как разность между максимальным и минимальным значениями наружного диаметра в одном сечении трубы.

8.5.5 Толщину стенки труб (минимальную и среднюю) определяют в сечении на расстоянии не менее 25 мм от торца. Для определения средней толщины стенки измерения проводят не менее чем в шести равномерно расположенных по окружности точках.

8.5.6 Толщину отдельных слоев определяют на поперечном разрезе трубы с помощью измерительного микроскопа или другим способом не менее чем в шести равномерно расположенных по окружности точках.

8.6 Стойкость труб к внутреннему давлению определяют по ГОСТ ISO 1167-1. Среда испытаний - "вода в воде", концевые заглушки - типа А.

Результат испытаний считают положительным, если в течение контрольного времени испытаний не произошло разрушения образцов труб.

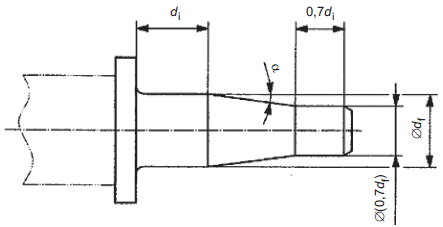

8.7 Стойкость к расслоению при расширении конусом проверяют с помощью калибра, показанного на рисунке 1.

Диаметр калибра ![]() , где

, где - внутренний диаметр трубы, установленный в документации изготовителя.

|

Рисунок 1 - Калибр для проверки стойкости к расслоению

Образцом является отрезок трубы свободной длиной 4, но не менее 50 мм. Испытывают три образца.

Испытания проводят при температуре (23±2)°С.

Калибр вставляют в трубу до предела и извлекают из трубы.

При испытаниях допускается использовать зажимные приспособления для центровки образца трубы и калибра, а также устройство для создания нагрузки сжатия, необходимой для захода калибра в трубу с постоянной скоростью.

Наличие повреждений в зоне расширения проверяют визуально через 15 мин после извлечения калибра из трубы. Не допускаются разделение слоев (расслоение) и разрушение сварного шва.

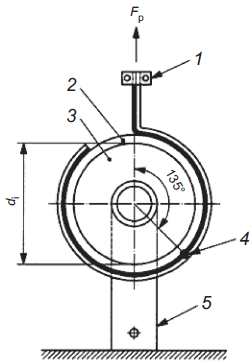

8.8 Стойкость к расслоению внутреннего полимерного и скрытого металлического слоя М-трубы определяют на разрывной машине с использованием приспособления для растяжения (см. рисунок 2).

|

1 - наружный и металлический слои трубы в зажиме разрывной машины; 2 - внутренний слой трубы; 3 - валик на роликовом подшипнике; 4 - шов металлического слоя; 5 - держатель образца; - внутренний диаметр трубы

Рисунок 2 - Приспособление для растяжения

От одного отрезка многослойной М-трубы длиной 1 м нарезают перпендикулярно продольной оси трубы десять кольцевых образцов равной длины.

Металлический слой кольцевого образца разрезают по образующей вдоль оси трубы, отделяют и отгибают от внутреннего слоя на участке длиной , обеспечивающей фиксацию в подвижном зажиме разрывной машины. Длина

должна быть не более 12 мм и постоянна в пределах ±0,1 мм для всех образцов.

Для пяти из десяти образцов угол положения шва металлического слоя должен составлять 135°±5° (как показано на рисунке 2), а для оставшихся пяти образцов

315°±5°.

Образец устанавливают на цилиндрическом валике, держатель которого закреплен в неподвижном зажиме разрывной машины. Валик должен иметь возможность свободно проворачиваться в процессе испытаний. Валик имеет наружный диаметр 0,95, где

- внутренний диаметр образца трубы, и длину (12±1) мм.

Отогнутые слои закрепляют в подвижном зажиме разрывной машины.

Испытания проводят при температуре (23±2)°С.

К образцу прикладывают растягивающую нагрузку, необходимую для отслаивания металлического слоя при скорости перемещения подвижного зажима (50±5) мм/мин.

Регистрируют минимальное значение растягивающей нагрузки в диапазоне вращения образца от 30° до 255°.

Для каждого из десяти образцов значение нагрузки должно быть не менее установленного в 5.1.4.

8.9 Стойкость к расслоению проверяют после испытаний на стойкость к циклическому изменению температуры на испытательном стенде, используя схему сборки образцов, в соответствии с ГОСТ 32415-2013 (пункт 8.22).

Для труб номинальным наружным диаметром 63 мм требуется выполнение 5000 циклов продолжительностью (30+2) мин, включающих в себя (15+1) мин циркуляции холодной воды температурой (20±5)°С и (15+1) мин циркуляции горячей воды температурой (95±2)°С.

Для труб номинальным наружным диаметром 63 мм требуется выполнение 2500 циклов продолжительностью (60+2) мин, включающих в себя (30+1) мин циркуляции холодной воды температурой (20±5)°С и (30+1) мин циркуляции горячей воды температурой (95±2)°С.

Испытательное внутреннее давление должно соответствовать рабочему давлению многослойной трубы по 4.2.3.

Осевую растягивающую нагрузку , Н, для предварительно напряженного участка сборного образца определяют по формуле

![]() , (2)

, (2)

где - номинальный наружный диаметр трубы, мм;

- толщина стенки, мм;

- осевое напряжение, указанное в ГОСТ 32415-2013 (пункт 8.22).

Для многослойных М-труб при расчете по формуле (2) используют значения минимальной толщины стенки внутреннего слоя и осевого напряжения для материала внутреннего слоя.

На многослойных М-трубах или Р-трубах в процессе испытаний на стойкость к циклическому изменению температуры и после выполнения требуемого количества циклов при визуальном осмотре не должно быть расслоений. Для М-труб после выполнения требуемого количества циклов минимальное значение растягивающей нагрузки , определенное по 8.8, должно соответствовать 5.1.4.

8.10 Определение изменения длины после прогрева Р-труб проводят по ГОСТ 27078 в воздушной среде. Эффект расслоения проверяют визуально на торцах образца труб.

8.11 Показатель текучести расплава (ПТР) определяют по ГОСТ 11645.

Определение ПТР гранул исходного материала и ПТР полимерного слоя трубы проводят при одинаковых условиях:

190°С / 5 кг - для PE-RT, РВ;

230°С / 2,16 кг - для PP-R, PP-RCT.

Изменение показателя текучести расплава определяют по формуле

![]() , (3)

, (3)

где - показатель текучести расплава исходного сырья, г/10 мин;

![]() - показатель текучести расплава полимерного слоя трубы, г/10 мин.

- показатель текучести расплава полимерного слоя трубы, г/10 мин.

8.12 Для определения степени сшивки с поперечного сечения слоя из сшитого полиэтилена РЕ-X снимают стружку толщиной (0,2±0,02) мм. Ширина стружки должна соответствовать толщине слоя РЕ-Х, минимальная длина - длине окружности по внутреннему диаметру слоя РЕ-Х. Не допускаются включения в образец слоев из других материалов. Масса образца - не менее 0,2 г.

Стружку помещают в контейнер из сетки (нержавеющая сталь или алюминий) с размером ячейки (125±25) мкм.

Определяют массу контейнера со стружкой с погрешностью не более 0,001 г.

Стружку в контейнере помещают в колбу с кипящим ксилолом с добавкой антиоксиданта в количестве 1% объема ксилола. Соотношение массы растворителя и массы образца должно быть не менее 200:1.

Образцы выдерживают в кипящем ксилоле в течение 8 ч ±30 мин, после чего контейнер извлекают из кипящего ксилола и высушивают в термошкафу с принудительной циркуляцией воздуха в течение не менее 3 ч при температуре (140±2)°С. После охлаждения до комнатной температуры определяют массу контейнера со стружкой после кипячения (масса ) или массу нерастворенного остатка от стружки (масса

) с погрешностью не более 0,001 г.

Степень сшивки , %, вычисляют по формуле (3) или (4)

![]() , (4)

, (4)

![]() , (5)

, (5)

где - масса контейнера, г;

- масса контейнера со стружкой до кипячения, г;

- масса контейнера со стружкой после кипячения, г;

- масса нерастворенного остатка от стружки, г.

Результат округляют до целого числа.

За результат испытаний принимают среднее арифметическое значение, полученное при испытании двух образцов.

8.13 Кислородопроницаемость труб определяют по ГОСТ Р 55911.

9 Транспортирование и хранение

9.1 Трубы транспортируют любым видом транспорта в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

9.2 Трубы при транспортировании следует оберегать от ударов и механических повреждений, а поверхность труб - от нанесения царапин. Трубы в отрезках необходимо укладывать всей длиной на ровную поверхность платформы транспортных средств.

9.3 Трубы хранят в условиях, исключающих вероятность их механических повреждений, в неотапливаемых или отапливаемых (не ближе 1 м от отопительных приборов) складских помещениях или под навесами.

Трубы при хранении следует защищать от воздействия прямых солнечных лучей.

Условия хранения труб по ГОСТ 15150-69 (раздел 10) - условия 1 (Л), 2 (С) или 5 (ОЖ4).

10 Указания по применению

Проектирование, монтаж и эксплуатацию трубопроводов систем холодного, горячего водоснабжения и отопления следует осуществлять в соответствии с документацией изготовителя с учетом требований СП 30.13330, СП 60.13330, [2], [3].

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при соблюдении правил транспортирования и хранения, установленных настоящим стандартом.

11.2 Гарантийный срок - три года со дня изготовления труб.

11.3 Гарантийный срок эксплуатации труб должен быть указан в документации изготовителя.

Приложение А

(обязательное)

Выбор рабочего давления и использование правила Майнера для многослойных М-труб

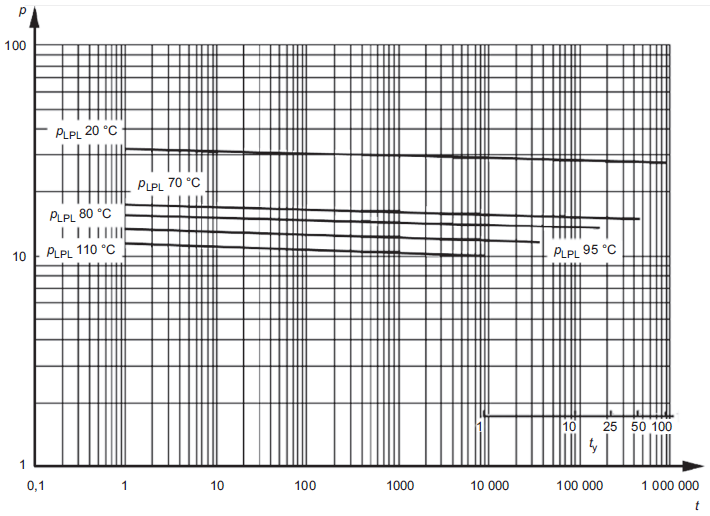

А.1 Результатом определения длительной прочности многослойных труб по ГОСТ Р 54867 является математическое описание линейных графиков , как показано на рисунке А.1, с помощью уравнения, которое имеет три или четыре коэффициента.

|

- время, ч;

- время, лет;

- давление, бар;

- нижний доверительный предел прогнозируемого гидростатического давления, бар

Рисунок А.1 - Графики длительной прочности для М-трубы (Труба PE-Xb/AL/РЕ-Хb 32x3 мм)

Примечание - Рисунок А.1 является примером. Для каждой однотипной конструкции трубы необходимо индивидуальное определение по ГОСТ Р 54867 по крайней мере на одном диаметре от каждой группы размеров. В данном примере коэффициенты -106,645,

72575,027,

-29,692,

-18743,294.

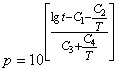

А.2 Общим уравнением, описывающим длительную прочность многослойных труб, является уравнение вида

![]() , (А.1)

, (А.1)

где - время до разрушения, ч;

- температура, К (например, 20°С = 273,15 К + 20 = 293,15 К);

- давление, бар;

,

,

,

- коэффициенты.

Из уравнения А.1 получают

, (А.2)

, (А.2)

![]() . (А.3)

. (А.3)

Примечание - Результатом стандартного метода экстраполяции в соответствии с ГОСТ Р 54866 являются коэффициенты для ![]() (

(![]() ). Чтобы получить коэффициенты для

). Чтобы получить коэффициенты для (

), требуется перерасчет, основанный на значениях нижнего доверительного предела, который выполняют следующим образом. По результатам

![]() (

(![]() ) для температур 20°С, 60°С или 80°С, 95°С и 110°С при времени 100 ч, 1000 ч, 2000 ч, 3000 ч, 4380 ч (0,5 года), 5256 ч (0,6 года) и 6132 ч (0,7 года) выполняют перерасчет и получают новые значения

) для температур 20°С, 60°С или 80°С, 95°С и 110°С при времени 100 ч, 1000 ч, 2000 ч, 3000 ч, 4380 ч (0,5 года), 5256 ч (0,6 года) и 6132 ч (0,7 года) выполняют перерасчет и получают новые значения ,

,

,

, описывающие

(

) многослойной М-трубы.

А.3 Пример выбора рабочего давление

Для температурного режима транспортируемой воды, соответствующего классу эксплуатации 2, указанному в таблице 1, выполняют проверку соответствия однотипной конструкции многослойной трубы РЕ-Х/AL/РЕ-Х рабочему давлению 1,0 МПа (10 бар).

Для класса эксплуатации 2 установлен следующий температурный режим в течение срока службы 50 лет:

![]() 70 °С в течение 49 лет;

70 °С в течение 49 лет;

![]() 80°С в течение 1 года;

80°С в течение 1 года;

![]() 95°С в течение 100 ч.

95°С в течение 100 ч.

Для многослойной М-трубы с внутренним слоем из сшитого полиэтилена (РЕ-Х) установлены следующие коэффициенты запаса прочности: при рабочей температуре 1,5; при максимальной температуре

1,3; при аварийной температуре

1,0.

Суммарное годовое повреждение TYD определяют по правилу Майнера

![]() , (А.4)

, (А.4)

где - доля времени действия температуры

в течение года, %;

- время непрерывного действия температуры

, которое труба может выдержать без разрушения, выраженное в часах или годах.

Срок службы трубы является величиной обратной TYD и составляет

![]() . (А.5)

. (А.5)

Пример использования правила Майнера приведен в таблице А.1.

Таблица А.1

Температура | Доля времени, ч | Доля времени | Коэффициент запаса прочности | Расчетное давление | Время |

|

| 429240 | 0,9798 | 1,5 | 15 | 489749,81 | 2,000613·10 |

| 8760 | 0,02 | 1,3 | 13 | 4625515,46 | 4,323842·10 |

| 100 | 0,0002283 | 1,0 | 10 | 7675479168,00 | 2,974407·10 |

| ||||||

Результат расчета представлен в таблице А.2.

Таблица А.2

|

|

|

2,004937·10 | 498768,79 | 56,94 |

Согласно результатам, представленным в таблице А.2, данная многослойная труба может быть применена для класса эксплуатации 2 (срок службы - не менее 50 лет) при рабочем давлении 1,0 МПа.

Приложение Б

(рекомендуемое)

Определение термостойкости наружного слоя многослойных М-труб

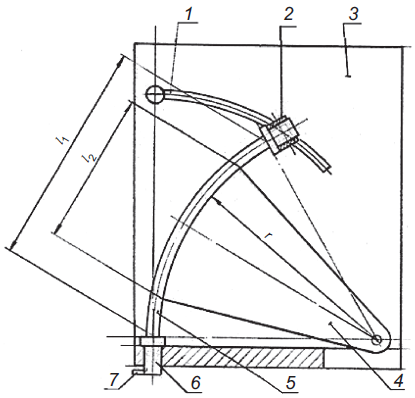

Термостойкость наружного слоя многослойных М-труб проверяют на трубе с наименьшей толщиной наружного слоя с помощью установки изгиба (см. рисунок Б.1).

|

1 - направляющая; 2 - фиксатор; 3 - щит; 4 - шаблон для задания радиуса изгиба; 5 - труба; 6 - фитинг; 7 - соединительный ниппель; - свободная длина образца трубы;

- длина опоры изгиба;

- радиус изгиба

Рисунок Б.1 - Установка изгиба для определения термостойкости наружного слоя М-труб по сопротивлению к растрескиванию после выдержки в сушильном шкафу

Испытуемый образец М-трубы изгибают на установке при температуре (23±1)°С не ранее чем через 24 ч после изготовления. Параметры изгиба приведены в таблице Б.1.

Таблица Б.1

Материал трубы | Свободная длина трубы | Длина опоры изгиба | Радиус изгиба | Время изгиба, с |

Полиолефины | 10 | 7,5 | 16 | 3-10 |

Примечание - Радиус изгиба выбран в целях создания изгибающей деформации 3%. | ||||

Пример - Для трубы номинальным наружным диаметром 32 мм радиус изгиба ![]() мм. Изгибающая деформация

мм. Изгибающая деформация наружного слоя по отношению к ненапряженному слою трубы

![]() .

.

Помещают установку изгиба с образцом в сушильный шкаф и выдерживают при температуре 110°С в течение 8760 ч. После этого наружный слой исследуют визуально - на нем не должно быть трещин.

Библиография

[1] | Гигиенические нормативы | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

________________ * Отменен. | ||

[2] | Свод правил по проектированию и строительству | Проектирование и монтаж трубопроводов систем холодного и горячего внутреннего водоснабжения с использованием металлополимерных труб |

[3] | Свод правил по проектированию и строительству | Проектирование и монтаж трубопроводов систем отопления с использованием металлополимерных труб |

УДК 628.144-036.742:006.354 | ОКС 91.140.60 |

Ключевые слова: трубы многослойные, трубы из пластмасс, водоснабжение, отопление, общие технические условия, методы испытаний | |

Электронный текст документа

и сверен по:

, 2019