ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

70063.2—

2022 (ISO/TS 21083-2:2019)

МАТЕРИАЛЫ ФИЛЬТРУЮЩИЕ ДЛЯ УЛАВЛИВАНИЯ НАНОЧАСТИЦ

Методика испытаний для определения эффективности улавливания сферических наночастиц

Часть 2

Наночастицы размером в диапазоне от 3 до 30 нм

(ISO/TS 21083-2:2019, Test method to measure the efficiency of air filtration media against spherical nanomaterials — Part 2: Size range from 3 nm to 30 nm, MOD)

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ЗАО «НИЦ КД») на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 «Вентиляция и кондиционирование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 сентября 2022 г. № 925-ст

4 Настоящий стандарт является модифицированным по отношению к международному документу ISO/TS 21083-2:2019 «Методика испытаний фильтрующих материалов для определения эффективности улавливания сферических наночастиц. Часть 2. Наночастицы размером в диапазоне от 3 до 30 нм» (ISO/TS 21083-2:2019 «Test method to measure the efficiency of air filtration media against spherical nanomaterials — Part 2: Size range from 3 nm to 30 nm», MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного международного документа для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5) и увязки с наименованиями, принятыми в существующем комплексе государственных стандартов.

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном документе, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2019

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

4 Основные положения

5 Материалы, используемые при испытаниях

6 Испытательный стенд

7 Приемочные испытания испытательного стенда и другого оборудования

8 Методика испытаний

9 Техническое обслуживание оборудования

10 Неопределенность измерений

11 Представление результатов измерений

Приложение А (справочное) Технические характеристики приборов

Приложение В (справочное) Статистическая оценка точности измерений (в соответствии с ГОСТ Р ИСО 5725-2)

Приложение С (справочное) Требования безопасности при обращении с изопропиловым спиртом

Приложение D (справочное) Требования безопасности при обращении с источниками радиоактивного излучения

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных, межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте................................................44

Библиография........................................................................46

Введение

Нанообъекты представляют собой отдельные части материалов, у которых внешние размеры по одному, двум или трем измерениям находятся в нанодиапазоне (см. ГОСТ ISO/TS 80004-2:2017) и являются структурными элементами наноматериалов. Наночастицы, определяемые как частицы с хотя бы одним размером менее 100 нм, обычно обладают более высокой подвижностью по сравнению с более крупными частицами. Из-за более высокой подвижности и большей удельной площади поверхности, доступной для протекания химических реакций на поверхности, они могут представлять более высокий риск для здоровья по сравнению с крупными частицами. Таким образом, загрязнение воздуха, связанное с высоким содержанием наночастиц, может быть причиной неблагоприятного воздействия на здоровье человека и увеличения смертности (см. [7]).

В связи с повышенным интересом к наноматериалам и наночастицам все большее внимание уделяется очистки воздуха от взвешенных в нем наночастиц. Очистку воздуха от аэрозолей применяют в различных областях, таких как контроль загрязнения воздуха, сокращение выбросов, защита органов дыхания человека и обработка опасных материалов. Эффективность фильтра может быть определена путем измерения содержания исследуемых частиц выше и ниже по потоку от фильтра. Содержание частиц может быть выражено через массу, площадь поверхности или число частиц. Счетная концентрация является наиболее чувствительным параметром для определения содержания наночастиц. Современные средства измерений позволяют точно измерять счетную концентрацию частиц в воздухе и, следовательно, точно определять эффективность улавливания. Данные по эффективности улавливания наночастиц необходимы для разработки схем удаления наночастиц и, таким образом, в более широком контексте, для повышения общего качества окружающей среды, в том числе рабочей зоны.

Определение эффективности улавливания наночастиц, особенно размером несколько нанометров, является сложной задачей, для решения которой необходимо получить ультрамелкие частицы в большом количестве, точно определить их размеры и содержание в воздухе. Для частиц размером от 1 до 2 нм важно учесть наличие термического отскока (см. [2]). Точное определение размера частиц с диаметром менее 10 нм осложнено их сильной диффузией (см. [3] и [4]). Наиболее современные серийно выпускаемые конденсационные счетчики частиц общего назначения позволяют обнаружить частицы размером от 1 до 2 нм.

Существует множество стандартов на испытания фильтров очистки воздуха, например [5] и [б]. Диапазон размеров исследуемых частиц в соответствии с [5] составляет от 0,04 до 0,8 мкм при определении минимальной эффективности для наиболее проникающих частиц. Диапазон размеров исследуемых частиц в соответствии с [б] составляет от 0,3 до 10 мкм при определении фракционной эффективности. Стандарты настоящей серии направлены на стандартизацию методов определения эффективности фильтрующих материалов всех классов, используемых в наиболее распространенных серийно выпускаемых фильтрующих элементах, и устанавливают основные методы определения эффективности улавливания аэрозольных наночастиц сферической формы размером до нескольких нанометров.

В связи с тем, что в последние годы произошел скачок в развитии приборной и теоретической базы процессов фильтрации, были также усовершенствованы методы испытаний для определения эффективности фильтрующего материала при улавливании аэрозольных наночастиц диаметром вплоть до 3 нм.

В настоящий стандарт по отношению к международному стандарту ISO/TS 21083-2:2019 внесены следующие изменения:

- из раздела 2 «Нормативные ссылки» исключен международный стандарт ИСО 27891 и перенесен в раздел «Библиография», так как отсутствует межгосударственный или национальный стандарт, который в виде нормативной ссылки мог бы его заменить. Ссылка на этот международный стандарт, приведенная в 3.1,6.2.8.5 и 7.1.4 настоящего стандарта, заменена на справочную. Замена ссылки подробным текстом ссылочного международного стандарта является нецелесообразной, так как требования к калибровке конденсационных счетчиков частиц, являющихся средствами измерений утвержденного типа, установлены в их руководствах по эксплуатации;

- в раздел 2 «Нормативные ссылки» включен ГОСТ Р ЕН 1822-1—2012 для гармонизации с ГОСТ Р 70063.1—2022 и уточнения класса применяемого фильтра: в 6.2.8.4 и 7.4.4 вместо фильтра класса ISO 35Н по ИСО 29463-1 указан фильтр эквивалентного класса Н13 по ГОСТ Р ЕН 1822-1;

- из подраздела «Сокращения» исключены сокращения, не применяемые по тексту стандарта;

- в таблице 2 значения приведены в %;

- из таблицы А.2 исключены все примечания со ссылками на веб-сайты изготовителей приборов, так как в настоящее время многие из них могут быть неактуальны или видоизменены. Приведено одно примечание в следующей редакции: «Данные для всех средств измерений взяты с соответствующих вебсайтов изготовителей и актуальны на момент обращения»;

- в библиографию не включены ссылки, которые отсутствуют в основной части ISO/TS 21038-2:2019.

ГОСТ Р 70063.2—2022 (ISO/TS 21083-2:2019)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ФИЛЬТРУЮЩИЕ ДЛЯ УЛАВЛИВАНИЯ НАНОЧАСТИЦ Методика испытаний для определения эффективности улавливания сферических наночастиц Часть 2

Наночастицы размером в диапазоне от 3 до 30 нм Air filtering media to collect nanomaterials. Method to measure the efficiency against spherical nanomaterials. Part 2. Size range from 3 to 30 nm

Дата введения — 2023—01—01

1 Область применения

Настоящий стандарт устанавливает испытательное оборудование и методику испытаний для определения эффективности фильтрации плоского листового фильтрующего материала по отношению к взвешенным в воздухе наночастицам с размером в диапазоне от 3 до 30 нм. Методы испытаний, установленные в настоящем стандарте, применимы только для частиц сферической или почти сферической формы во избежание неопределенностей, связанных с определением формы частиц.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.586.1 (ИСО 5167-1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.2 (ИСО 5167-2:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3 (ИСО 5167-3:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 8.586.4 (ИСО 5167-4:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы Вентури. Технические требования

ГОСТ 8.586.5 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ ISO/TS 80004-2 Нанотехнологии. Часть 2. Нанообъекты. Термины и определения

ГОСТ Р 8.775 Государственная система обеспечения единства измерений. Дисперсный состав газовых сред. Определение размеров наночастиц по методу дифференциальной электрической подвижности аэрозольных частиц

ГОСТ Р 58499 (ИСО 29461-1:2013) Системы очистки воздуха, подаваемого в роторные установки. Методы испытаний. Часть 1. Статические фильтрующие элементы

ГОСТ Р 70064.2 (ИСО 16890-2:2016) Фильтры очистки воздуха общего назначения. Определение фракционной эффективности и перепада давления

ГОСТ Р ЕН 1822-1, Высокоэффективные фильтры очистки воздуха ЕРА, НЕРА и ULPA. Часть 1. Классификация, методы испытаний, маркировка

ГОСТ Р ЕН 14799 Фильтры очистки воздуха общего назначения. Термины и определения

Издание официальное

ГОСТ Р ИСО 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 5725-2 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 8.586.1, ГОСТ Р ИСО 5725-1, ГОСТ Р ИСО 5725-2, ГОСТ Р 8.775 и ГОСТ Р ЕН 14799.

3.2 Обозначения и сокращения

3.2.1 ОбозначенияА — текущая радиоактивность источника радиоактивного излучения;

Ао — радиоактивность источника радиоактивного излучения на дату изготовления;

>Af — эффективная площадь фильтрующей поверхности;

Сир — содержание частиц выше по потоку от фильтрующего материала;

Сир; — содержание монодисперсных частиц /-го размера выше по потоку от фильтрующего ма

териала;

Cdown — содержание частиц ниже по потоку от фильтрующего материала;

Cdown / — содержание монодисперсных частиц /-го размера ниже по потоку от фильтрующего материала;

Cn j — содержание частиц ниже по потоку от второго классификатора дифференциальной электрической подвижности частиц для частиц с /-м зарядом;

dd — диаметр исходной капли с учетом растворителя;

dp — диаметр исследуемой частицы после полного испарения растворителя;

Е — эффективность фильтрации испытуемого фильтрующего материала;

Ео — начальная эффективность улавливания образца испытуемого фильтрующего материала;

ЛЕС — разница между начальной эффективностью испытуемого фильтрующего материала, Ео, и его эффективностью после кондиционирования;

Ej — эффективность фильтрации испытуемого фильтрующего материала по отношению к монодисперсным частицам /-го размера;

е — заряд электрона;

tQ 5 — период полураспада для радиоактивного источника;

Л/ир — общее число частиц выше по потоку от фильтрующего материала за установленный пользователем период времени;

Л/ир j — число монодисперсных частиц /-го размера выше по потоку от фильтрующего материала за установленный пользователем период времени;

A/dOwn — общее число частиц ниже по потоку от фильтрующего материала за установленный пользователем интервал времени;

Л/down / — число монодисперсных частиц /-го размера ниже по потоку от фильтрующего материала за установленный пользователем интервал времени;

Nn j — общее число частиц ниже по потоку от второго классификатора дифференциальной электрической подвижности частиц для частиц с /-м зарядом;

лр — число элементарных зарядов;

Р — фракционный проскок для испытуемого фильтрующего материала;

Pj — фракционный проскок монодисперсных частиц /-го размера для испытуемого фильтрующего материала;

Рт — фракционный проскок для испытуемого фильтрующего материала без учета коэффициента корреляции;

Рт j — измеренный проскок монодисперсных частиц /-го размера для фильтрующего материала, установленного в фильтродержатель, без учета коэффициента корреляции;

q — расход воздуха через фильтрующий материал;

qe — расход воздуха через электрометр;

R — коэффициент корреляции;

Rj — коэффициент корреляции для монодисперсных частиц /-го размера в системе, полученный как проскок без фильтрующего материала;

Res — сопротивление резистора;

t — продолжительность периода времени;

vf — скорость потока воздуха через фильтрующий материал;

V — напряжение;

х — объем отобранного воздуха;

Др — перепад давления на фильтрующем материале;

а — угол раструба переходной секции фильтродержателя;

cpv — объемная доля ди(2-этилгексил)себацината в растворе;

X — постоянная радиоактивного распада, равная O,693/to 5.

3.2.2 Сокращения

ДЭГС — ди(2-этилгексил)себацинат;

ИПС — изопропиловый спирт;

КДЭП — классификатор дифференциальной электрической подвижности частиц;

КСЧ — конденсационный счетчик частиц;

САДЭП — система анализа дифференциальной электрической подвижности частиц;

CAS — химическая реферативная служба (Chemical Abstracts Service);

НЕРА — воздух, насыщенный взвешенными частицами (High efficiency particulate air).

4 Основные положения

Эффективность улавливания фильтрующего материала определяют путем измерения содержания частиц выше и ниже по потоку от фильтрующего материала. Фракционный проскок Р, или долю аэрозольных частиц, которые могут проходить через фильтрующий материал, вычисляют по формуле

Р ~ ^down^up’ (1)

где Cdown и Сир — содержание частиц ниже и выше по потоку от фильтрующего материала соответственно. Другой способ заключается в измерении содержания частиц выше и ниже по потоку от фильтрующего материала при одинаковых установленных пользователем продолжительности и расходе при отборе проб. В этом случае проскок Р вычисляют как отношение общего числа частиц ниже по потоку A/down к общему числу частиц выше по потоку от фильтрующего материала Л/ир по формуле

P = WV (2)

Эффективность улавливания фильтрующего материала Е, то есть долю аэрозольных частиц, уловленных фильтрующим материалом, вычисляют по формуле

Е = 1 - Р. (3)

Эффективность улавливания фильтрующего материала зависит от размера улавливаемых частиц. Если испытание проводят с несколькими монодисперсными аэрозолями, отличающимися размером частиц, то проскок для монодисперсных аэрозольных частиц /-го размера ^вычисляют по формуле _ ^'down./^'up,/’ (4)

где Cdown; n С ■ — содержание монодисперсных аэрозольных частиц /-го размера ниже и выше по потоку от фильтрующего материала соответственно. Если измерения проводят путем подсчета числа частиц, то проскок Pj вычисляют по формуле

P,= Wdown,'Nup/ (5)

где A/down j и Л/ир j — число монодисперсных аэрозольных частиц /-го размера ниже и выше по потоку от фильтрующего материала при одинаковых установленных пользователем продолжительности и расходе при отборе проб соответственно. Таким образом, эффективность улавливания Ej испытуемого фильтрующего материала по отношению к монодисперсным аэрозольным частицам /-го размера вычисляют по формуле

(6)

Контрольный аэрозоль с частицами размером от 3 до 30 нм получают методом испарения-конденсации. Один из способов реализации этого метода — получение частиц серебра (Ад) в трубчатой электропечи.

Полученный аэрозоль нейтрализуют. Перед испытанием фильтрующего материала аэрозольные частицы смешивают с потоком отфильтрованного чистого воздуха для получения однородной смеси, если это необходимо для достижения требуемого содержания и расхода.

Образец листового фильтрующего материала устанавливают в фильтродержатель и подают воздух с расходом, соответствующим номинальной скорости воздуха через фильтрующий материал. Расход исследуемого аэрозоля на входе в КСЧ определяют выше и ниже по потоку от фильтрующего материала, а фракционный проскок вычисляют на основе числа частиц выше и ниже по потоку или по общему числу частиц, определенному в заданные пользователем интервалы времени. Кроме этого, измеряют перепад давления на фильтрующем материале при заданной скорости потока воздуха через фильтрующий материал.

Для измерения абсолютного давления, температуры и относительной влажности воздуха, подаваемого в испытательный стенд, необходимо дополнительное оборудование. Оно также необходимо для измерения и контроля объемного расхода воздуха.

5 Материалы, используемые при испытаниях

5.1 Общие положения

Любой аэрозоль, используемый для проверки эффективности улавливания в соответствии с настоящим стандартом, подают в секцию с испытуемым фильтрующим материалом не дольше, чем это необходимо для проверки характеристик фильтрации без их изменения вследствие перегрузки, нейтрализации заряда или других физических процессов или химических реакций.

5.2 Аэрозоль твердых частиц. Контрольный аэрозоль частиц серебра

Порошкообразное серебро (Ад) квалификации «химически чистое» (с содержанием основного вещества 99,999 %).

Свойства чистого порошкообразного серебра:

плотность, кг/м3......................................10,49 • 103;

температура плавления, К....................1234;

температура кипения, К........................2434;

растворимость в воде...........................нерастворимо.

5.3 Метод получения аэрозоля твердых частиц

Наночастицы серебра или наночастицы других материалов можно применять при условии выполнения всех необходимых приемочных испытаний и выполнения требований.

Наночастицы серебра могут быть получены методом испарения-конденсации (см. [7]). Для получения наночастиц из порошкообразного серебра квалификации «химически чистое» (с содержанием основного вещества 99,999 %) применяют трубчатую печь и чистый сжатый воздух или другие газы, например азот, в качестве газов-носителей для распыления частиц в поток при расходе газа от 50 • 10-6 до 16,7 м3/с (от 1 л/мин до 3,0 л/мин). Порошкообразное серебро, находящееся в центральной части нагреваемой трубки, испаряется и конденсируется с образованием наночастиц с достаточно широким распределением по размерам в потоке воздуха, выходящем из печи. Для частиц малого размера быстрое уменьшение температуры может быть применено на выходе из трубки, чтобы получить частицы с размером в заданном диапазоне. В качестве примера в таблицах А.1—А.4 приложения А приведены некоторые технические требования к электрическим трубчатым печам.

Также может быть использовано любое другое устройство, обеспечивающее получение частиц в достаточном количестве с размером в диапазоне от 3 до 30 нм, чтобы содержание частиц выше по потоку от испытуемого фильтрующего материала составляло не менее 1000 единиц в 1 см3 при любом режиме испытаний, например при испытании с использованием монодисперсного или полидисперсного аэрозоля в соответствии с разделом 6.

6 Испытательный стенд

6.1 Общие положения

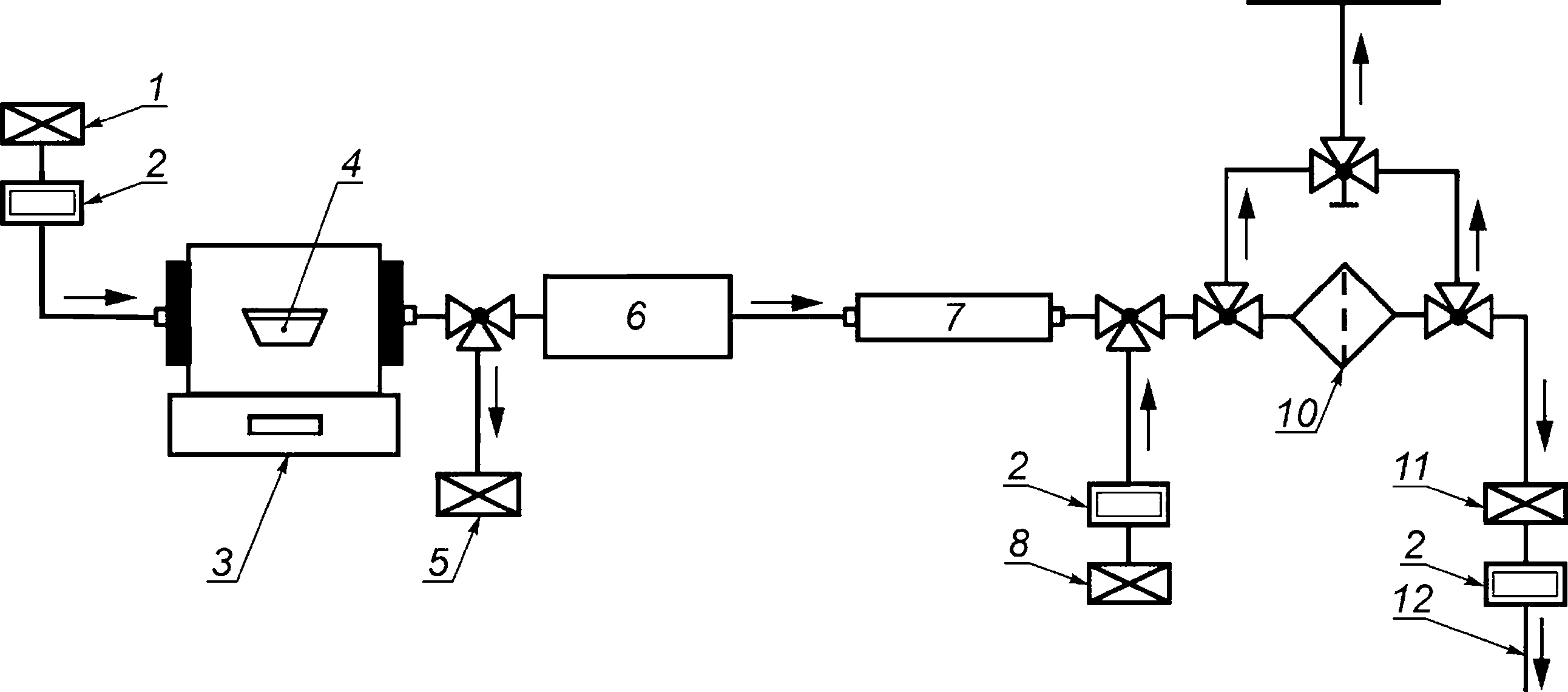

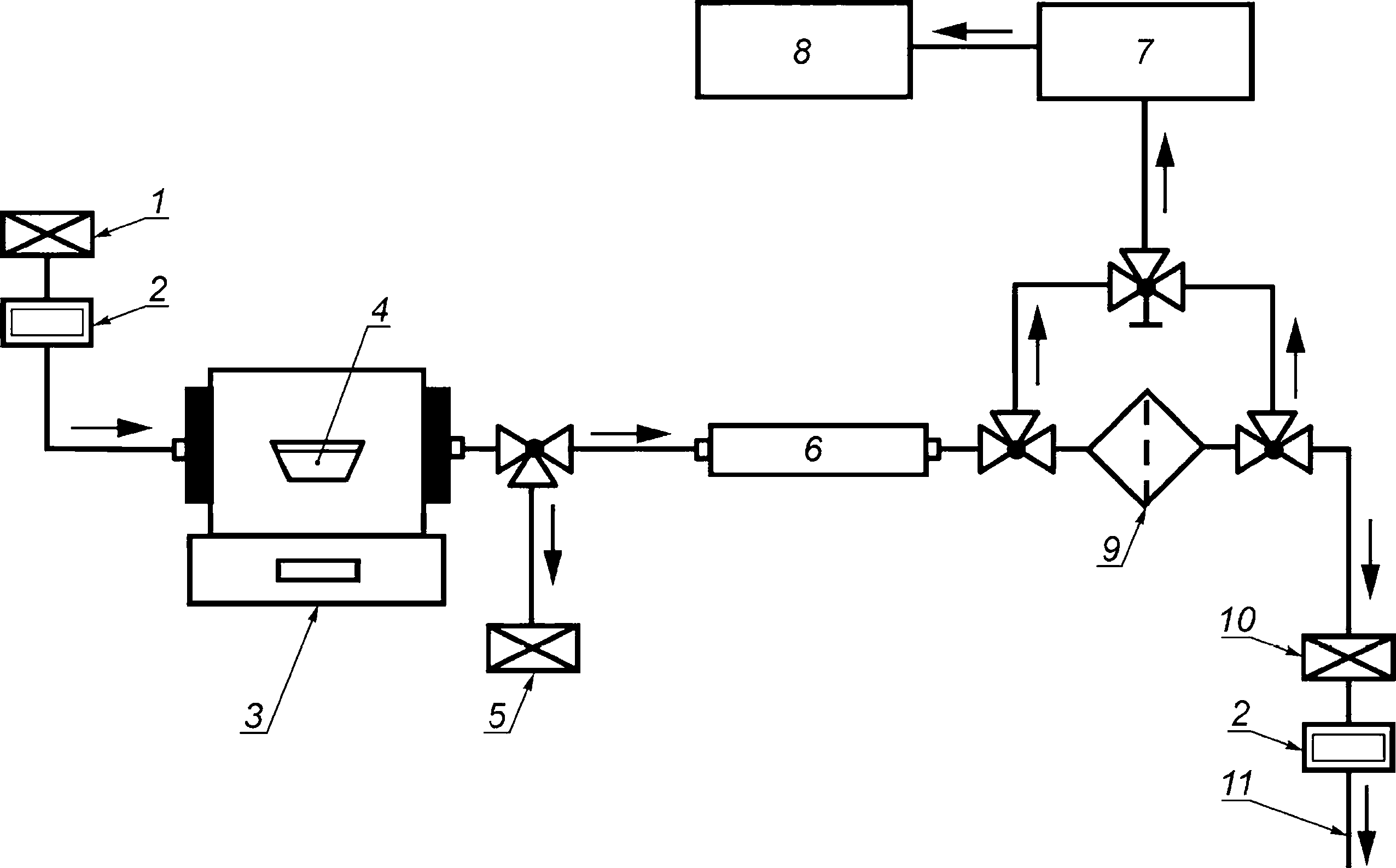

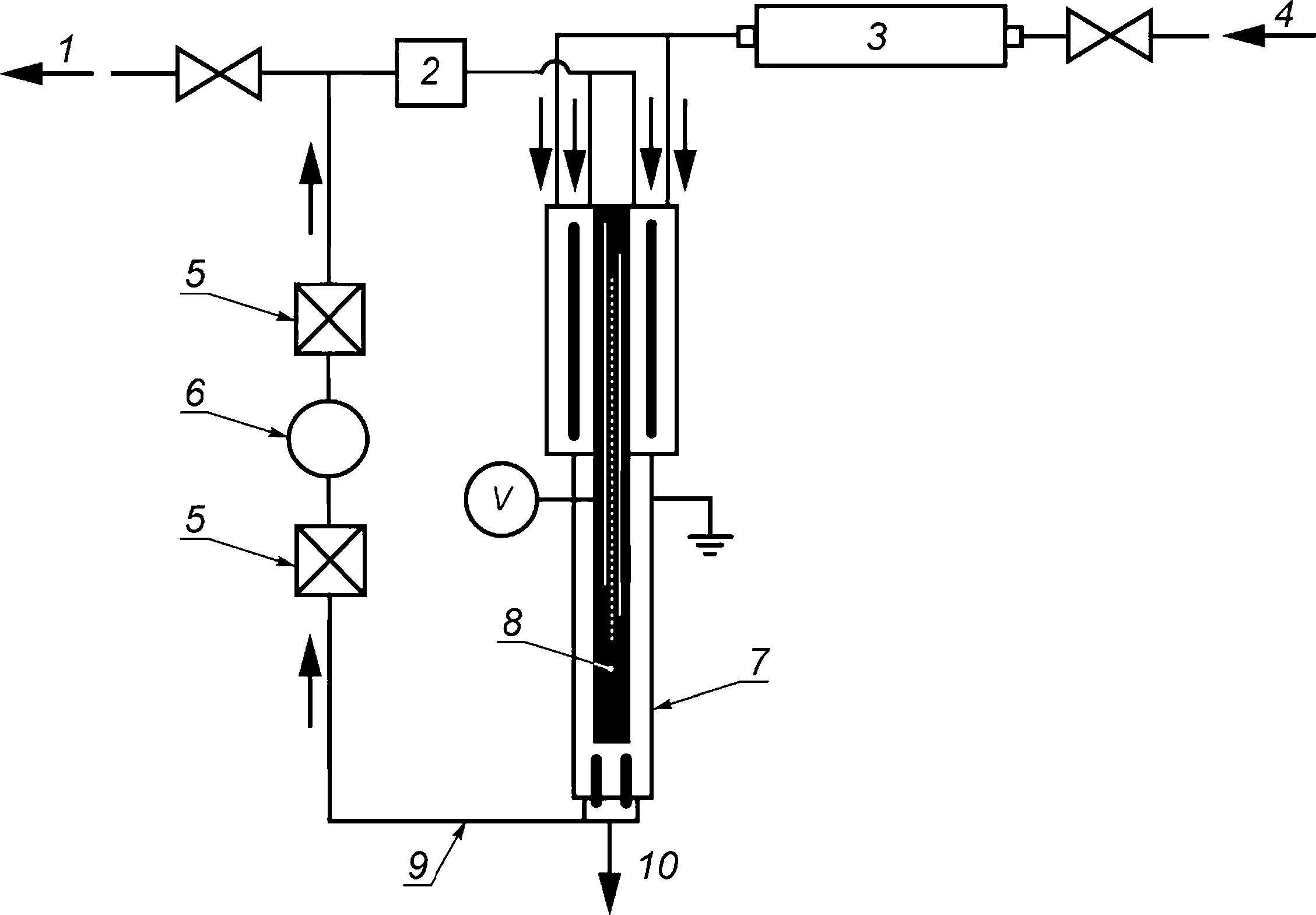

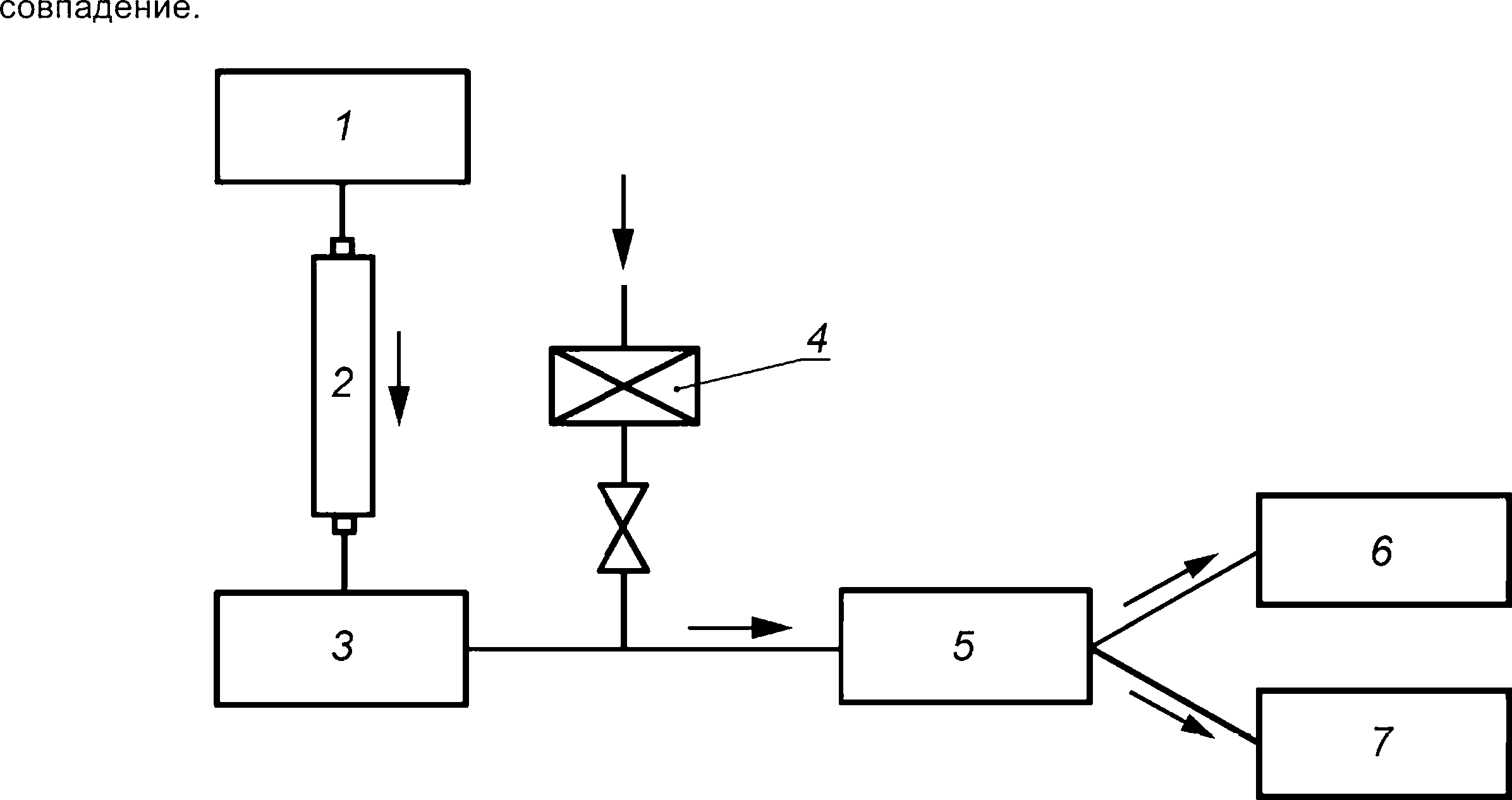

Схема установки для проведения испытаний с монодисперсным аэрозолем приведена на рисунке 1, с полидисперсным — на рисунке 2.

Испытательный стенд для испытаний с использованием монодисперсного аэрозоля состоит из трех секций: секции получения аэрозольных частиц (включает генератор аэрозоля), секции классификации частиц (содержит КДЭП) и секции подсчета частиц (содержит КСЧ). При использовании полидисперсного аэрозоля классификацию частиц проводят после отбора проб аэрозоля из секции выше или ниже по потоку от фильтрующего материала.

Испытание с использованием монодисперсных частиц является опорным, испытание с использованием полидисперсных частиц применяют для валидации методики измерений на основе сличения с результатами испытания с монодисперсными частицами.

При правильном выполнении испытаний с применением монодисперсных и полидисперсных аэрозолей должны быть получены эквивалентные результаты. Например, в [8] приведены вполне согласующиеся результаты измерений для полидисперсных и монодисперсных аэрозолей с частицами размером в диапазоне от 20 до 30 нм. В [9] сопоставлены вполне согласующиеся результаты испытаний с применением полидисперсных аэрозолей, полученные моделированием к одинаковому диапазону размеров. Для частиц размером меньшим, чем рассматриваемый, определение распределения частиц по размерам ниже по потоку от испытуемого фильтрующего материала является исключительно трудоемким.

1 — источник воздуха или азота, пропущенного через НЕРА-фильтр; 2 — блок контроля расхода; 3 — трубчатая печь;

4 — порошкообразное серебро; 5 — клапан сброса давления с НЕРА-фильтром в линии; 6 — КДЭП; 7 — нейтрализатор;

8 — воздух, очищенный НЕРА-фильтром; 9— КСЧ; 10 — фильтродержатель; 11 — НЕРА-фильтр на выпускной линии;

12 — вакуумированная линия

Рисунок 1 — Схема испытательного стенда для проведения испытаний с монодисперсным аэрозолем

1 — источник воздуха или азота; 2 — блок контроля расхода; 3 — трубчатая печь; 4 — порошкообразное серебро; 5 — клапан сброса давления с НЕРА-фильтром в линии; б— нейтрализатор; 7— КДЭП; 8— КСЧ; 9 — фильтродержатель; 10— НЕРА-фильтр на выпускной линии; 11 — вакуумированная линия

Рисунок 2 — Схема испытательного стенда для проведения испытаний с полидисперсным аэрозолем для определения фракционной (зависящей от размера частиц) эффективности улавливания

6.2 Требования к испытательному оборудованию

6.2.1 Генератор аэрозоляОписание генератора аэрозоля приведено в 5.2.2.

6.2.2 Трубки

Применяют трубки из токопроводящего материала (нержавеющая сталь, кремний-углеродное волокно и т. д.), чтобы свести к минимуму потери частиц из-за электростатического осаждения. Используют короткие трубки для сведения к минимуму потерь частиц в результате диффузии. Линии отбора проб выше и ниже по потоку должны быть номинально идентичными по геометрии и материалу.

Линии отбора проб выше и ниже по потоку номинально должны быть геометрически подобны и изготовлены из одного материала.

6.2.3 Классификатор дифференциальной электрической подвижности частиц

6.2.3.1 Принцип действия и технические характеристики

САДЭП состоит из двухполюсного зарядного устройства для нейтрализации зарядов на частицах, блока контроля потока и напряжения, КДЭП (см. рисунок 3), который разделяет частицы на основе их электрической подвижности, детектора частиц, соединительных трубок и компьютера с подходящим программным обеспечением. КДЭП должен обеспечивать классификацию частиц в диапазоне размеров от 3 до 30 нм и выдерживать приемочные испытания в соответствии с требованиями 7.2. Если в состав прибора входит однополюсное зарядное устройство, то необходимо уточнить у изготовителя устройства рабочий диапазон размеров частиц во избежание погрешностей, связанных с получением многозарядных частиц. Также следует учитывать потери в результате диффузии для мельчайших частиц с размером, принадлежащим к рассматриваемому диапазону.

Примечание — Более подробная информация приведена в ГОСТ Р 8.775.

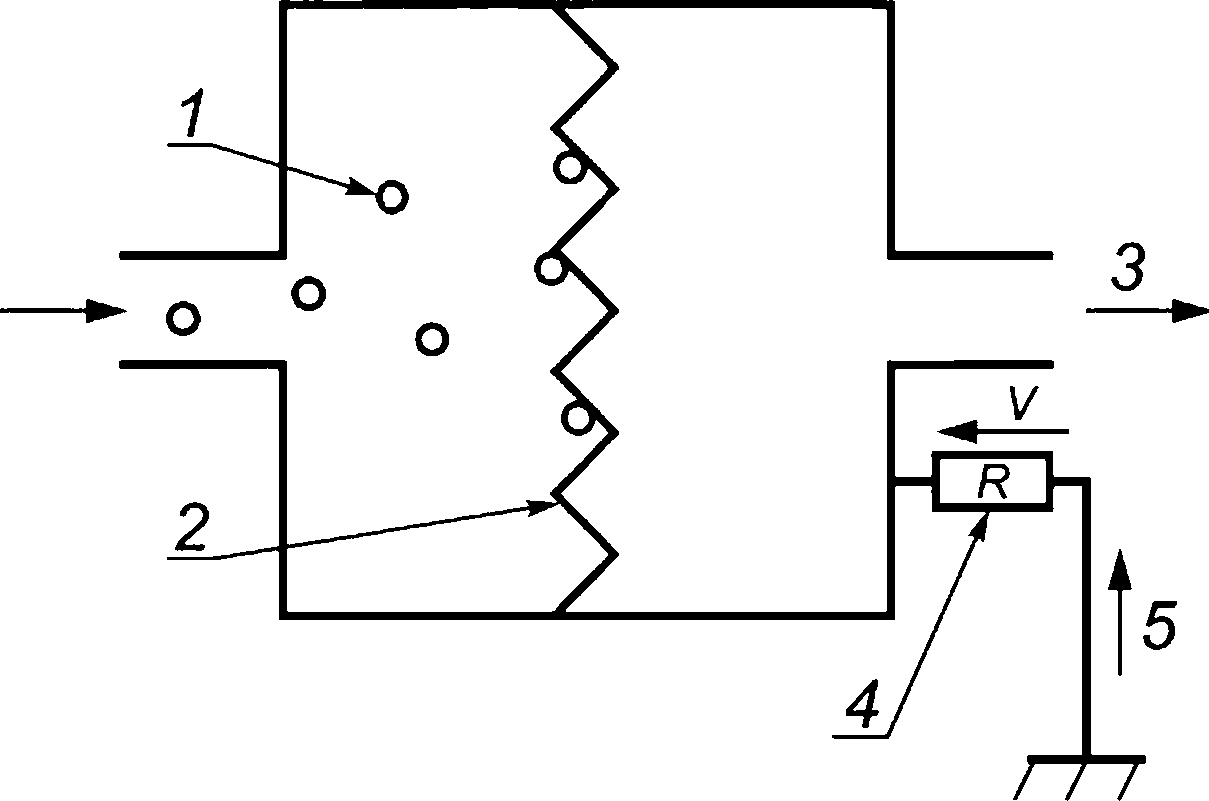

Ниже приведены основные принципы работы КДЭП.

Поток аэрозольных частиц, попадая в прибор, движется внутри полого цилиндрического электрода. Между стенками этого (внешнего) электрода и внутренним цилиндрическим электродом поддерживается радиальное электрическое поле. По мере продвижения частиц под действием поля они притягиваются к центральному электроду и удаляются через отверстия в нем.

Для движения мелких частиц к центральному электроду необходимо слабое электрическое поле, чем крупнее частицы, тем сильнее должно быть поле. С помощью регулировки напряженности электрического поля можно добиться притяжения к центральному электроду частиц известного размера и их удаления для дальнейших измерений. Таким образом, при каждом заданном напряжении могут быть выделены частицы с размерами в узком диапазоне. Размах диапазона, в основном, определяется конструкцией прибора и степенью однородности потока в нем, геометрией и равномерностью воздушного потока в устройстве. Меняя напряжение или напряженность электрического поля, может быть определено число частиц разного размера в пробе и их распределение по размерам.

С другой стороны, поскольку КДЭП разделяет частицы в соответствии с их электрической подвижностью, известное число зарядов на частице может быть использовано для отделения монодисперсных частиц от полидисперсного аэрозоля. Для этого сначала получают контрольный аэрозоль, а затем направляют его в нейтрализатор, на выходе которого получают аэрозоль с равновесным больцмановским распределением зарядов. В этом случае в аэрозоле будут преобладать частицы, несущие один заряд (более подробная информация приведена в 7.3.2). Распределение частиц по размерам можно регулировать таким образом, чтобы необходимый размер монодисперсных частиц принадлежал к правой части моды распределения (см. 8.2.13). В подобных тщательно контролируемых условиях можно использовать КДЭП для классификации монодисперсных частиц размером в диапазоне от 20 до 500 нм (см. ГОСТР 8.775).

КДЭП, обеспечивающий реализацию методик, установленных в настоящем стандарте, должен обеспечивать разделение и получение монодисперсных частиц с размером в диапазоне от 20 до 500 нм с геометрическим стандартным отклонением менее 1,10. Как правило, разрешающая способность КДЭП определяется отношением расхода воздуха в оболочке к расходу аэрозоля в КДЭП. Высокое значение этого отношения позволяет точнее определять размер частиц и избежать чрезмерного диффузионного расширения распределения частиц по размерам, что дает более высокую степень монодисперсности аэрозоля на выходе КДЭП (см. [3]). Было показано, что отношение расхода в оболочке к расходу аэрозоля, составляющее не менее 5, обеспечивает приемлемую разрешающую способность в исследуемом диапазоне размеров. Подробное описание технических требований к подходящим устройствам не входит в область применения настоящего стандарта.

1 — поток воздуха в оболочке; 2— массовый расходомер; 3— нейтрализатор; 4 — полидисперсный аэрозоль, 5 — НЕРА-фильтр; 6 — побудитель расхода; 7 — внешний цилиндр; 8 — электрод под высоким напряжением; 9 — линия сброса избыточного потока;

10 — поток монодисперсных частиц; V— источник питания высокого напряжения

Рисунок 3 — Схема КДЭП

Примечание — Более подробная информация о принципах работы КДЭП приведена в ГОСТ Р 8.775.

6.2.3.2 Техническое обслуживание

Следует регулярно очищать КДЭП для проверки соответствия его характеристик значениям, заданным изготовителем. Накопление осевших частиц аэрозоля в электродах или других компонентах КДЭП может вызвать электрический пробой высокого напряжения или изменить характеристики устройства. Периодичность технического обслуживания определяют в соответствии с рекомендациями изготовителя устройства. При применении прибора для подачи аэрозоля содержание аэрозольных частиц на входе прибора будет высоким, и требуется более регулярное проведение очистки КДЭП. В отсутствии рекомендаций изготовителя техническое обслуживание проводят с периодичностью в соответствии с таблицей 1.

Таблица 1 — Периодичность технического обслуживания

Вид технического обслуживания | Интервал времени между обслуживаниями, ч |

Очистка импактора | От 5 до 50 |

Очистка электродов КДЭП | 2000 |

Очистка экрана КДЭП из дакрона | 2000 |

Очистка двухполюсного зарядного устройства | 2000 |

Замена фильтрующих картриджей | 2000 |

6.2.4 Равновесное распределение заряда и нейтрализация аэрозольных частиц

В атмосфере присутствуют частицы всех размеров. В результате длительного воздействия естественных ионов обоих знаков заряд этих частиц достигает устойчивого состояния или равновесия. В совокупности частицы практически нейтральны, то есть отрицательно заряженных частиц почти столько же, сколько и положительных. Для состояния равновесия распределение зарядов для некоторых размеров частиц приведено в таблице 2. Такое распределение заряда также известно как распределение заряда Больцмана.

6.2.5 Нейтрализация аэрозоля

В зависимости от метода получения аэрозоля, заряд на генерируемых частицах может быть различным. Получение равновесного распределения заряда на аэрозольных частицах, или распределения Больцмана, часто называют нейтрализацией аэрозоля. Таким образом, под «нейтрализованным» аэрозолем в настоящем стандарте понимают совокупность частиц с равновесным распределением заряда, а не частицы без заряда. Отдельные частицы могут нести один или несколько зарядов, но сам аэрозоль нейтрален. Нейтрализацию заряда можно осуществить путем воздействия на аэрозоль ионов обоих знаков при их большом содержании и в течение длительного времени, пока не будет достигнуто равновесное распределение заряда аэрозоля. Существуют различные устройства для получения ионов обоих знаков, в том числе на основе а- или [3-радиоактивного излучения, а также на основе коронного разряда с переменным напряжением и рентгеновских лучей. С другой стороны, при использовании ионов одного знака процесс получения ионов связан с однополюсной зарядкой. Однополюсная зарядка особенно эффективна для придания большому числу частиц заряда требуемого знака.

Результат нейтрализации зарядов частиц в двухполюсном зарядном устройстве зависит от содержания продуцируемых ионов и времени пребывания частиц в рабочей камере. Если содержание ионов низкое (например, из-за износа радиоактивного источника) или время пребывания частиц в рабочей камере прибора мало (например, из-за высокой скорости потока воздуха), равновесное распределение Больцмана для зарядов частиц может быть не достигнуто. В связи с этим необходима проверка эффективности нейтрализации.

Таблица 2 — Равновесное распределение зарядов [70]

Диаметр частиц, нм | Подвиж-ность, (м2/В • с) | Доля частиц, несущих заряд от -6 до +6, % | |||||||||||||

-6 | -5 | -4 | -3 | -2 | -1 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | |||

2,21 | 4,22 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 0,91 | 98,268 | 0,82 | 0 | 0 | 0 | 0 | 0 |

2,55 | 3,16 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 1,05 | 98,007 | 0,94 | 0 | 0 | 0 | 0 | 0 |

2,94 | 2,38 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 1,23 | 97,691 | 1,08 | 0 | 0 | 0 | 0 | 0 |

3,4 | 1,78 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 1,44 | 97,31 | 1,25 | 0 | 0 | 0 | 0 | 0 |

3,92 | 1,34 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 1,69 | 96,85 | 1,46 | 0 | 0 | 0 | 0 | 0 |

4,53 | 1,01 • | ю-5 | 0 | 0 | 0 | 0 | 0 | 2,0 | 96,297 | 1,7 | 0 | 0 | 0 | 0 | 0 |

5,23 | 7,55 • | 10~6 | 0 | 0 | 0 | 0 | 0 | 2,37 | 95,634 | 1,99 | 0 | 0 | 0 | 0 | 0 |

6,04 | 5,68 ■ | 10"6 | 0 | 0 | 0 | 0 | 0 | 2,82 | 94,842 | 2,34 | 0 | 0 | 0 | 0 | 0 |

6,98 | 4,27 • | 10~6 | 0 | 0 | 0 | 0 | 0 | 3,35 | 93,9 | 2,75 | 0 | 0 | 0 | 0 | 0 |

8,06 | 3,21 • | 10~6 | 0 | 0 | 0 | 0 | 0 | 3,98 | 92,787 | 3,23 | 0 | 0 | 0 | 0 | 0 |

9,31 | 2,41 • | 10"6 | 0 | 0 | 0 | 0 | 0 | 4,72 | 91,48 | 3,8 | 0 | 0 | 0 | 0 | 0 |

10,75 | 1,82 • | 10"6 | 0 | 0 | 0 | 0 | 0 | 5,59 | 89,958 | 4,45 | 0 | 0 | 0 | 0 | 0 |

12,41 | 1,37 • | 10"6 | 0 | 0 | 0 | 0 | 0 | 6,59 | 88,202 | 5,2 | 0 | 0 | 0 | 0 | 0 |

14,33 | 1,03 • | Ю-б | 0 | 0 | 0 | 0 | 0 | 7,74 | 86,198 | 6,06 | 0 | 0 | 0 | 0 | 0 |

16,55 | 7,77 ■ | ю-7 | 0 | 0 | 0 | 0 | 0 | 9,03 | 83,938 | 7,03 | 0 | 0 | 0 | 0 | 0 |

19,11 | 5,86 • | ю-7 | 0 | 0 | 0 | 0 | 0 | 10,47 | 81,425 | 8,1 | 0 | 0 | 0 | 0 | 0 |

22,07 | 4,43 • | ю-7 | 0 | 0 | 0 | 0 | 0,04 | 12,05 | 78,618 | 9,28 | 0,02 | 0 | 0 | 0 | 0 |

25,48 | 3,35 • | ю-7 | 0 | 0 | 0 | 0 | 0,08 | 13,75 | 75,588 | 10,54 | 0,04 | 0 | 0 | 0 | 0 |

29,43 | 2,54 • | ю-7 | 0 | 0 | 0 | 0 | 0,15 | 15,54 | 72,334 | 11,88 | 0,09 | 0 | 0 | 0 | 0 |

33,98 | 1,93 • | 10-7 | 0 | 0 | 0 | 0 | 0,29 | 17,39 | 68,883 | 13,27 | 0,17 | 0 | 0 | 0 | 0 |

39,24 | 1,47 • | ю-7 | 0 | 0 | 0 | 0 | 0,51 | 19,26 | 65,272 | 14,67 | 0,29 | 0 | 0 | 0 | 0 |

45,32 | 1,12 • | 10-7 | 0 | 0 | 0 | 0 | 0,84 | 21,09 | 61,545 | 16,05 | 0,48 | 0 | 0 | 0 | 0 |

52,33 | 8,53 • | Ю-б | 0 | 0 | 0 | 0 | 1,31 | 22,82 | 57,755 | 17,37 | 0,75 | 0 | 0 | 0 | 0 |

Окончание таблицы 2

Диаметр частиц, нм | Подвиж-ность, (м2/В • с) | Доля частиц, несущих заряд от -6 до +6, % | |||||||||||||

-6 | -5 | -4 | -3 | -2 | -1 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | |||

60,43 | 6,54 • | Ю~8 | 0 | 0 | 0 | 0 | 1,95 | 24,4 | 53,969 | 18,57 | 1,11 | 0 | 0 | 0 | 0 |

69,78 | 5,03 • | ю-8 | 0 | 0 | 0 | 0 | 2,78 | 25,76 | 50,26 | 19,63 | 1,57 | 0 | 0 | 0 | 0 |

80,58 | 3,89 • | ю-8 | 0 | 0 | 0 | 0,12 | 3,79 | 26,86 | 46,539 | 20,5 | 2,13 | 0,05 | 0 | 0 | 0 |

93,06 | 3,01 • | ю-8 | 0 | 0 | 0 | 0,26 | 4,97 | 27,66 | 43,04 | 21,15 | 2,8 | 0,12 | 0 | 0 | 0 |

107,46 | 2,35 • | ю-8 | 0 | 0 | 0,01 | 0,51 | 6,28 | 28,12 | 39,73 | 21,55 | 3,56 | 0,23 | 0 | 0 | 0 |

124,09 | 1,84 • | ю-8 | 0 | 0 | 0,04 | 0,91 | 7,67 | 28,25 | 36,63 | 21,69 | 4,39 | 0,41 | 0,01 | 0 | 0 |

143,3 | 1,45 ■ | 10"8 | 0 | 0 | 0,1 | 1,46 | 9,09 | 28,04 | 33,774 | 21,58 | 5,25 | 0,66 | 0,04 | 0 | 0 |

165,48 | 1,15 • | ю-8 | 0 | 0,01 | 0,23 | 2,2 | 10,47 | 27,51 | 31,172 | 21,22 | 6,12 | 0,99 | 0,08 | 0 | 0 |

191,1 | 9,23 • | 10"9 | 0 | 0,03 | 0,44 | 3,09 | 11,74 | 26,71 | 28,841 | 20,65 | 6,94 | 1,39 | 0,15 | 0,01 | 0 |

254,83 | 6,02 • | ю-9 | 0,02 | 0,19 | 1,25 | 5,22 | 13,76 | 24,48 | 25,006 | 18,98 | 8,29 | 2,34 | 0,43 | 0,05 | 0 |

294,27 | 4,91 • | ю-9 | 0,05 | 0,37 | 1,87 | 6,34 | 14,43 | 23,16 | 23,483 | 17,97 | 8,73 | 2,84 | 0,64 | 0,1 | 0,01 |

339,82 | 4,04 • | ю-9 | 0,12 | 0,66 | 2,62 | 7,42 | 14,86 | 21,78 | 22,184 | 16,9 | 9,01 | 3,33 | 0,9 | 0,17 | 0,02 |

392,42 | 3,34 • | 10’9 | 0,25 | 1,08 | 3,48 | 8,42 | 15,05 | 20,39 | 21,058 | 15,81 | 9,1 | 3,78 | 1,2 | 0,28 | 0,05 |

453,16 | 2,77 • | ю-9 | 0,46 | 1,62 | 4,4 | 9,29 | 15,03 | 19,04 | 20,035 | 14,74 | 9,03 | 4,17 | 1,51 | 0,43 | 0,09 |

523,3 | 2,32 • | 10"9 | 0,79 | 2,29 | 5,34 | 10,01 | 14,81 | 17,77 | 19,035 | 13,72 | 8,83 | 4,49 | 1,83 | 0,6 | 0,16 |

В зависимости от метода получения частиц могут быть получены различные распределения заряда. Если не проводить нейтрализацию, то отклонения в распределении заряда могут повлиять на результаты испытаний фильтрующего материала. Таким образом, исследуемые частицы должны поступать в нейтрализатор перед их подачей на фильтрующий материал.

6.2.6 Линия подачи очищенного воздуха

Для получения желаемого расхода и разбавления пробы аэрозоля до содержания частиц в пределах диапазона системы подсчета частиц, применяют линию подачи очищенного воздуха. Для предотвращения попадания посторонних частиц в испытательный стенд в линии должны быть установлены НЕРА-фильтры.

6.2.7 Фильтродержатель

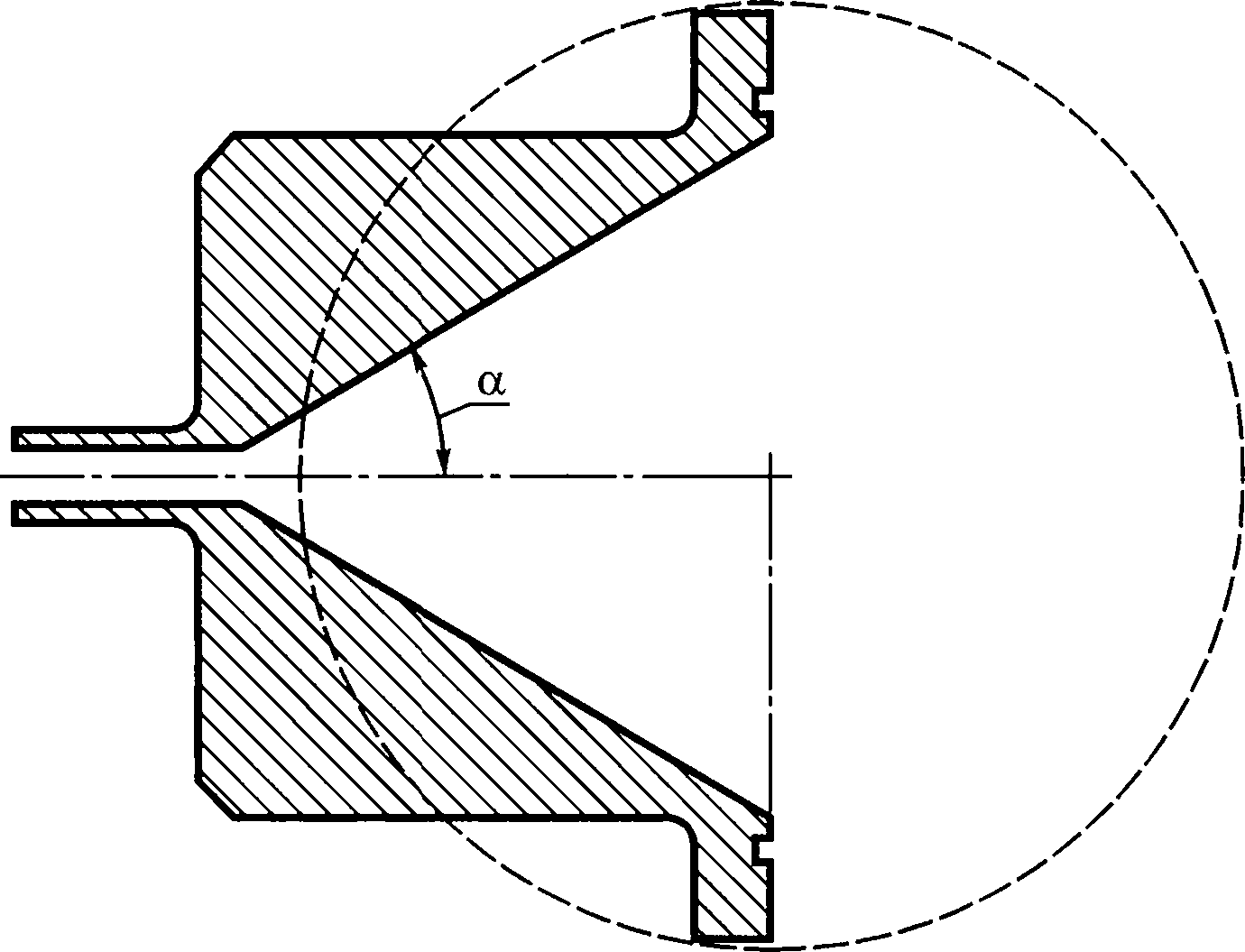

Фильтродержатель обычно имеет верхнюю и нижнюю части и среднюю секцию, в которой расположен плоский лист фильтрующего материала. Эффективная площадь фильтрующей поверхности, Af (площадь поверхности части фильтрующего материала, непосредственно подверженная воздействию потока исследуемого аэрозоля), должна быть достаточно большой для компенсации макроскопической неоднородности поверхности фильтрующего материала. Максимальное значение для эффективной площади фильтрующей поверхности не установлено. Однако для фильтров большого размера часто бывает трудно получить однородное распределение исследуемых частиц по поверхности при их минимальном содержании. Входное отверстие фильтродержателя, к которому подсоединяют линию подачи аэрозоля, обычно небольшого диаметра, средняя секция — значительно большего диаметра. Переход от входного отверстия к средней секции — это раструб с плавным увеличением диаметра, обеспечивающий постепенное расширение воздушного потока без нежелательных возмущений и потерь однородности аэрозоля. Проверку однородности аэрозоля проводят в соответствии с 7.5. По возможности поток воздуха должен быть равномерно распределен по поверхности фильтрующего материала, без центрирования струи. Детали фильтродержателя должны быть соединены с помощью пневматических патронов или винтов. Фильтродержатель должен сохранять герметичность во время испытания, для этого применяют подходящую уплотнительную прокладку.

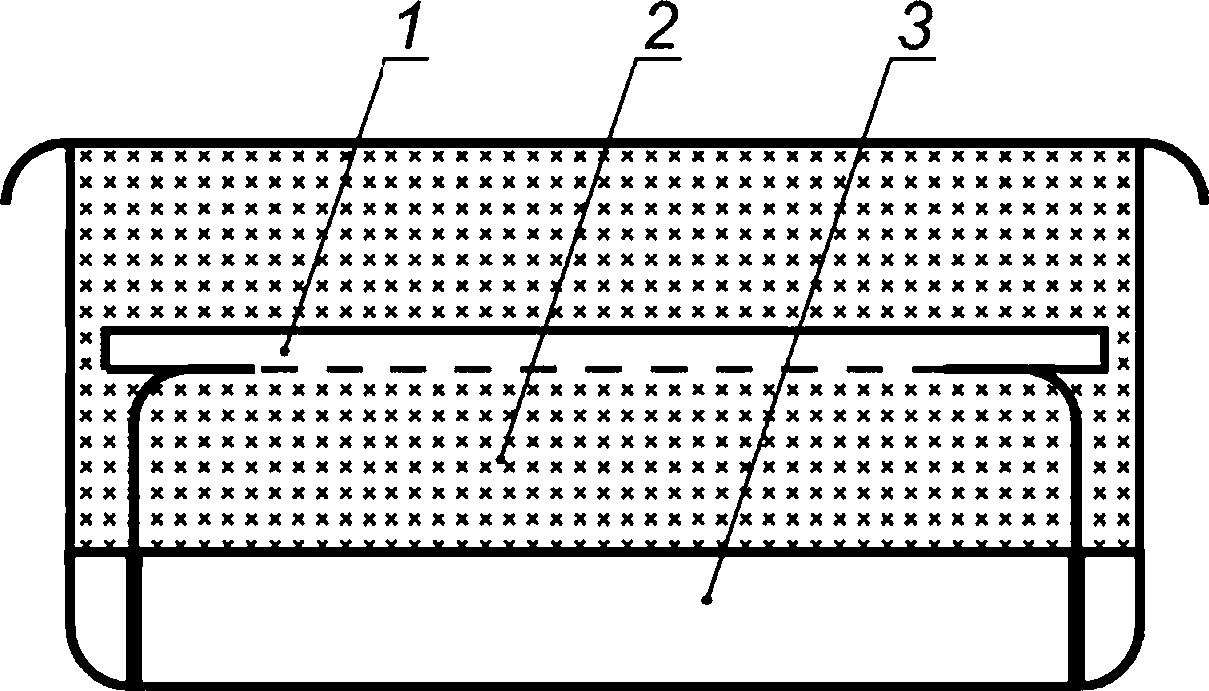

Рекомендуемые значения параметров фильтродержателя приведены в таблице 3. В качестве примера на рисунке 4 приведен эскиз фильтродержателя в разрезе, вид сбоку. Конструкция должна быть симметричной по отношению к секущей плоскости.

Рисунок 4 — Эскиз фильтродержателя в разрезе, вид сбоку

Таблица 3 — Рекомендуемые значения параметров фильтродержателя

Параметры фильтродержателя | Значение |

Эффективная площадь поверхности фильтрующего материала Af | Не менее 0,01 м2 (диаметр 0,113 м) |

Внутренний диаметр | Более 0,005 м |

Угол раструба (угол а на рисунке 4) | 0°< а < 25° |

6.2.8 Конденсационный счетчик частиц

6.2.8.1 Принцип действия и режим работы

В конденсационном счетчике частиц ультрамелкие частицы, не пригодные для измерения оптическим методом, перед проведением измерения рассеяния или поглощения света укрупняют за счет конденсации паров жидкости, например, бутанола, воды или этиленгликоля. Исследуемые аэрозоли должны быть совместимы с рабочей жидкостью КСЧ, чтобы обеспечить необходимый для измерения конденсационный рост частиц. Соответствующая информация приведена в сопроводительной документации к КСЧ. Содержание образовавшихся капель определяют путем подсчета или фотометрии. Однако при использовании этого метода нельзя получить информацию об исходном размере частиц.

Перенасыщение, необходимое для конденсации паров, может быть достигнуто для КСЧ с непрерывным потоком, главным образом, двумя способами.

В первом случае аэрозоль сначала насыщают парами при температуре выше температуры окружающей среды, а затем охлаждают при контакте с холодной стенкой трубки (внешнее охлаждение).

На рисунке 5 приведена схема подобного устройства. Аэрозоль проходит через трубку с насыщенными парами бутанола, а затем через конденсационную трубку с холодными стенками, охлаждаемыми с внешней стороны. Затем образовавшиеся капли регистрируют датчиком на основе светорассеяния.

Во втором случае аэрозоль при температуре окружающей среды смешивают с более теплым, не содержащим частиц, потоком воздуха с насыщенным парами. Перемешивание приводит к перенасыщению и конденсации. Схема устройства для реализации этого способа приведена на рисунке 6.

Аэрозоль подают непосредственно в смесительное сопло [11] кратчайшим путем. Капли рабочей жидкости, образующиеся вдоль участка конденсации, повторно регистрируют датчиком на основе светорассеяния.

6.2.8.2 Минимальные технические требования для КСЧ

КСЧ должен обеспечивать подсчет частиц с размером в диапазоне от 3 до 30 нм. При анализе данных, полученных с помощью КСЧ, необходимо учитывать точную эффективность детектирования им частиц.

1 — подача аэрозоля; 2 — трубка для насыщения парами; 3 — лазер; 4 — конденсационная трубка; 5 — фотодетектор; б — линия подачи потока к расходомеру и побудителю расхода

Рисунок 5 — Схема КСЧ с устройством для насыщения и конденсации

1 — подача аэрозоля; 2 — линия подачи потока к лазеру и фотодетектору; 3 — секция конденсации; 4 — смеситель;

5 — входное отверстие для пара

Рисунок 6 — Схема КСЧ, основанного на смешивании

6.2.8.3 Источники погрешностей и их предельно допустимые значения

Если КСЧ используют в режиме подсчета одиночных частиц, то определение содержания частиц зависит главным образом от точности определения объемного расхода воздуха при отборе проб. В зависимости от используемого метода измерений или контроля погрешность измерения объемного расхода при отборе проб должна быть не более 5 %.

В фотометрическом режиме работы соотношение между числом частиц и выходным сигналом также зависит от размера образующихся капель. Следует избегать работы в фотометрическом режиме, поскольку в худшем случае погрешность измерений может быть 100 %.

6.2.8.4 Техническое обслуживание и проверка работоспособности

Необходимо регулярно проверять уровень испаряемой жидкости в резервуаре. Также необходимо регулярно заменять испаряемую жидкость, так как происходит изменение ее термодинамических свойств из-за накопления воды. При применении аэрозоля сухих частиц рабочая жидкость может быть загрязнена.

Проверка работоспособности включает проверку расхода, а также регулярную проверку расхода при нулевых показаниях путем установки выше по потоку подходящего фильтра класса Н13 или лучше.

При наличии нескольких счетчиков возможна дальнейшая проверка работоспособности КСЧ путем сравнительных измерений контрольного аэрозоля.

Необходимо соблюдать периодичность технического обслуживания, рекомендованную изготовителем, и проводить калибровку КСЧ не реже одного раза в год.

6.2.8.5 Калибровка

Необходимо проверять объемный расход при отборе проб после проведения технического обслуживания и не реже одного раза в шесть месяцев.

Для калибровки КСЧ и определения эффективности счета необходимы монодисперсные аэрозоли с известным содержанием частиц в воздухе (например, полученные с использованием КДЭП и электрометра аэрозолей). Более подробная информация о калибровке КСЧ приведена в 7.1 и в [72].

6.2.9 Финишный фильтр

Финишный фильтр (например, НЕРА-фильтр) — это высокоэффективный фильтр, удаляющий большинство частиц, оставшихся в потоке воздуха, пропущенном через испытуемый фильтрующий элемент. В целях обеспечения безопасности его располагают перед системой побудителей расхода. Сильное засорение НЕРА-фильтра может повлиять на расход при испытании. Таким образом, контроль расхода обеспечивает контроль перегрузки НЕРА-фильтра. Если невозможно обеспечить расход, необходимый для проведения испытания, НЕРА-фильтр следует заменить.

Также степень загрузки НЕРА-фильтра может быть определена по увеличению перепада давления на фильтре.

6.3 Испытательный стенд для проведения испытания с использованием наночастиц серебра

Пример схемы испытательного стенда для проведения испытаний с использованием наночастиц серебра приведен на рисунке 1. Распределение частиц по размеру может быть отрегулировано путем изменения температуры в трубчатой печи. Средний размер и число наночастиц серебра, образующихся в трубчатой печи, увеличиваются при увеличении температуры в печи, так как при более высокой температуре повышается скорость испарения, в результате которого образуется большее количество конденсируемого пара, что приводит к укрупнению частиц в результате образования агломератов и конденсации. Диапазон температур в рабочей камере трубчатой печи — от 1123 до 1373 К. Средний диаметр частиц, соответствующий медиане распределения частиц по размерам, должен быть не более 30 нм. Для частиц размером 3 нм будет заметен диффузионный механизм уноса, который следует учитывать. В таблице 4 приведены рекомендуемые условия работы трубчатой печи и средний диаметр частиц, соответствующий медиане распределения.

Таблица 4 — Рекомендуемые условия работы трубчатой печи и средний диаметр частиц, соответствующий медиане распределения

Параметр | Значение параметра |

Расход газа-носителя | От 1 до 3 л/мин (от 16,7 до 50 • 10-6 м3/с) |

Диапазон рабочих температур в камере печи | От 1123 до 1373 К |

Средний диаметр частиц, соответствующий медиане распределения | Менее 30 нм |

Наночастицы серебра нейтрализуют для получения больцмановского распределения заряда с помощью нейтрализатора, например, источника радиоактивного излучения на основе Ро-210, Кг-85, Ат-241 или мягкого рентгеновского излучения и классифицируют с помощью КДЭП. Поскольку в соответствии с настоящим стандартом ожидается, что контрольные частицы будут иметь размер в диапазоне от 3 до 30 нм, то предпочтительно применять КДЭП для ультрамелких частиц. Кроме того, выбирают КДЭП, выдающий достаточно большой поток аэрозоля, чтобы были выполнены требования к минимальному содержанию или числу частиц ниже по потоку от испытуемого фильтрующего материала. Размер монодисперсных частиц, покидающих КДЭП, может быть настроен путем регулировки выходного напряжения в КДЭП. Расход аэрозоля на входе в КДЭП может быть настроен с применением клапана в контуре сброса избыточного давления и измерен с помощью расходомера для ламинарного потока. Расходомер для ламинарного потока позволяет измерить расход воздуха и перепад давления в потоке воздуха, проходящем через трубку известной длины и внутреннего диаметра. Контрольный аэрозоль классифицируют с помощью КДЭП при заданном расходе воздуха в контуре оболочки.

Контрольный аэрозоль должен быть разряжен с помощью нейтрализатора. Это необходимо для уменьшения влияния электростатических зарядов в фильтрующем материале и, таким образом, уменьшения неопределенности результатов измерений. Перед секцией с испытуемым фильтрующим материалом устанавливают клапан для подсоединения обходного контура для сброса избыточного давления, необходимого в том случае, если расход аэрозоля будет слишком велик по сравнению с необходимым для испытаний фильтрующего материала или для подачи очищенного воздуха, если расход аэрозоля становится слишком низким. Расход воздуха через фильтрующий материал вычисляют путем умножения площади фильтрующей поверхности фильтрующего материала на скорости потока воздуха через фильтрующий материал. Если необходим очищенный воздух, обеспечивают необходимое перемешивание, чтобы частицы были равномерно распределены в воздухе, подаваемом на испытуемый фильтрующий материал.

Однородность распределения аэрозоля определяют в соответствии с 7.5.

Однородное распределение частиц размером менее 30 нм получить достаточно легко ввиду малой инерции частиц и их высокого коэффициента диффузии. Образцы плоского листового фильтрующего материала закрепляют в фильтродержателе, устанавливают в испытательный стенд и подают поток воздуха с установленной для материала данного вида скоростью.

Частицы подсчитывают выше и ниже по потоку от испытуемого фильтрующего материала с использованием двух КСЧ, установленных параллельно, или с использованием одного КСЧ, которым по очереди измеряют содержание частиц выше и ниже по потоку. Метод с применением двух КСЧ позволяет избежать изменения места отбора проб и связанного с этим возмущения потока воздуха. Продолжительность измерений может быть значительно снижена, если при испытании анализируют поток воздуха, содержащий большое число частиц. При использовании двух КСЧ, соединительные трубки, идущие от точек отбора проб к входным портам КСЧ, должны иметь одинаковый диаметр и длину. При использовании одного КСЧ, соединительные трубки, идущие от точек отбора проб выше и ниже по потоку должны иметь одинаковый диаметр и длину. Предел обнаружения КСЧ должен быть меньше самого малого размера частиц контрольного аэрозоля. Продолжительность отбора проб должна быть достаточно большой, чтобы измеряемое содержание частиц было стабильным и воспроизводимым, например, изменения содержания частиц выше по потоку в пределах оцененной продолжительности измерений должны составлять менее 5 %.

Для пропускания контрольного аэрозоля через секцию с испытуемым фильтрующим материалом применяют побудитель расхода, расположенный ниже по потоку. Расход воздуха контролируют и измеряют, чтобы испытание проводилось при заданном значении расхода.

Допустимо создавать избыточное давление в системе. Для этих целей воздуходувки могут быть установлены в нескольких секциях испытательного стенда.

Трубка для подачи аэрозоля в испытательный стенд должна быть изготовлена из материала, проводящего электрический ток, например из металла или углерод-модифицированного силикона, для устранения влияния электростатического заряда и излишней потери аэрозольных частиц. Аналогичным образом клапаны и соединения трубок в линии подачи аэрозоля должны быть изготовлены из токопроводящих материалов. Трубка должна быть по возможности короткой для исключения потерь аэрозольных частиц вследствие диффузии.

6.4 Определение скорости потока воздуха через фильтрующий материал

Скорость потока воздуха через фильтрующий материал yf напрямую связана с объемным расходом q. Объемный расход должен быть приведен к температуре окружающей среды и давлении при проведении эксперимента. Скорость потока воздуха через фильтрующий материал вычисляют по формуле

yf = g/Af. (7)

7 Приемочные испытания испытательного стенда и другого оборудования

7.1 Испытания КСЧ

7.1.1 КСЧ. Определение стабильности расхода воздуха7.1.1.1 Общие положения

Изменчивость расхода воздуха в линии отбора проб для КСЧ может значительно ухудшить качество измерений при проведении испытания. Это влияние усиливается при увеличении перепада давления в испытательном стенде.

7.1.1.2 Порядок испытания по определению стабильности расхода воздуха

Устанавливают в испытательный стенд фильтрующий элемент или перфорированную пластину с высоким перепадом давления.

Измеряют расход воздуха при отборе проб из испытательного стенда выше и ниже по потоку от испытуемого фильтрующего элемента. Получаемые значения расхода воздуха через КСЧ должны быть в пределах заданного диапазона.

Если для КСЧ установлена отдельная методика проверки расхода, то вышеописанные действия следует заменить проверкой средства измерений по этой методике.

7.1.1.3 Результаты испытания по определению стабильности расхода воздуха

Значения расхода воздуха в КСЧ, применяемого для отбора проб выше и ниже по потоку, не должны отличаться более, чем на 5 %, от заданного для средства измерений расхода воздуха. Значения расхода воздуха в двух КСЧ, установленных в линиях отбора проб выше и ниже по потоку соответственно, не должны отличаться более, чем на 2 %.

7.1.2 КСЧ. Проверка нулевых показаний

7.1.2.1 Общие положения

Соответствие нулевых показаний КСЧ требованиям к нулевому отсчету позволяет быстро определить, нужно ли техническое обслуживание.

7.1.2.2 Порядок испытания по проверке нулевых показаний

Для каждого КСЧ в системе устанавливают высокоэффективный фильтр очистки воздуха (класса НЕРА или выше) непосредственно на входе КСЧ и запускают отсчет показаний в течение одной минуты.

7.1.2.3 Результаты проверки нулевых показаний

Нулевой отсчет оптического(их) счетчика(ов) частиц должен быть отрегулирован до уровня менее 10 общих отсчетов частиц в минуту для диапазона размеров частиц от 0,30 до 10,0 мкм.

Нулевые показания концентрационного(ых) счетчика(ов) частиц должны составлять не более двух общих отсчетов частиц в минуту.

Для преобразования числа отсчетов в содержание применяют следующую процедуру. Если через измерительную ячейку средства измерений проходит х см3 воздуха, то содержание должно составлять не более 2/х частиц на кубический сантиметр.

7.1.3 КСЧ. Испытание на перегрузку

7.1.3.1 Общие положения

КСЧ следует использовать в режиме подсчета отдельных частиц. Содержание частиц, при превышении которого КСЧ перестает работать в режиме подсчета отдельных частиц, называют предельно допустимым содержанием. При превышении предельно допустимого содержания КСЧ могут выдавать заниженные результаты подсчета частиц. В связи с этим значение предельно допустимого для ОРС содержания частиц должно быть известно. Максимальное содержание аэрозольных частиц, применяемых при проведении испытаний, должно быть значительно ниже предельно допустимого значения содержания, чтобы погрешность отсчета, связанная с совпадением, не превышала значение, установленное изготовителем КСЧ.

7.1.3.2 Порядок испытания на перегрузку

Для определения общего уровня содержания аэрозольных частиц, используемого при дальнейшей оценке фракционной эффективности без перегрузки КСЧ, необходимо провести серию предварительных испытаний по оценке фракционной эффективности для исследуемого диапазона содержания аэрозольных частиц. Испытания проводят в соответствии с разделом 8 с применением фильтра очистки воздуха для диапазона содержания аэрозольных частиц выше по потоку. Аэрозоль для данных испытаний должен быть получен с применением оборудования и методик, установленных в 5.2.2.

Примечание — Содержание частиц может быть снижено путем увеличения расхода воздуха через испытуемый фильтрующий элемент или снижения производительности генератора аэрозоля.

Если в секциях испытательного стенда, расположенных выше по потоку от испытуемого фильтрующего элемента, содержание частиц не может быть снижено, например при испытании высокоэффективных фильтров очистки воздуха, то применяют систему разбавления, понижающую содержание аэрозоля до уровня ниже предельно допустимого содержания для КСЧ. Таким образом, отбор проб выше по потоку проводят с применением системы разбавления аэрозоля. При вычислении содержания аэрозольных частиц выше по потоку необходимо учитывать коэффициент разбавления.

7.1.3.3 Результаты испытания на перегрузку

Испытания проводят для достаточно широкого диапазона общего содержания аэрозольных частиц, чтобы подтвердить отсутствие перегрузки концентрационного(их) счетчика(ов) при ожидаемом содержании частиц. Полученные значения эффективности фильтрации должны быть одинаковыми для диапазона содержания, в котором перегрузка незначительна.

7.1.4 Калибровка конденсационного счетчика частиц

КСЧ некоторых моделей имеют два режима подсчета частиц:

- режим измерения содержания, в котором результаты измерений, выраженные в числе частиц на см3, обновляются каждую секунду на дисплее (некоторые КСЧ могут иметь более высокое разрешение по времени, например, одну десятую секунды);

- режим счетчика, в котором идет сбор данных об общем числе частиц, усредненном за установленный период времени.

В большинстве случаев используют режим измерения содержания. В режиме счетчика работают при очень низком содержании частиц в воздухе. В этом режиме можно добиться накопления частиц для получения заданной статистической точности.

Калибровку КСЧ проводят с использованием аэрозоля с точным содержанием частиц (например, аэрозоля, получаемого с помощью аэрозольного электрометра, или с применением поверенного КСЧ, имеющего систему разбавления с известным коэффициентом разбавления), чтобы обеспечить точное измерение содержания.

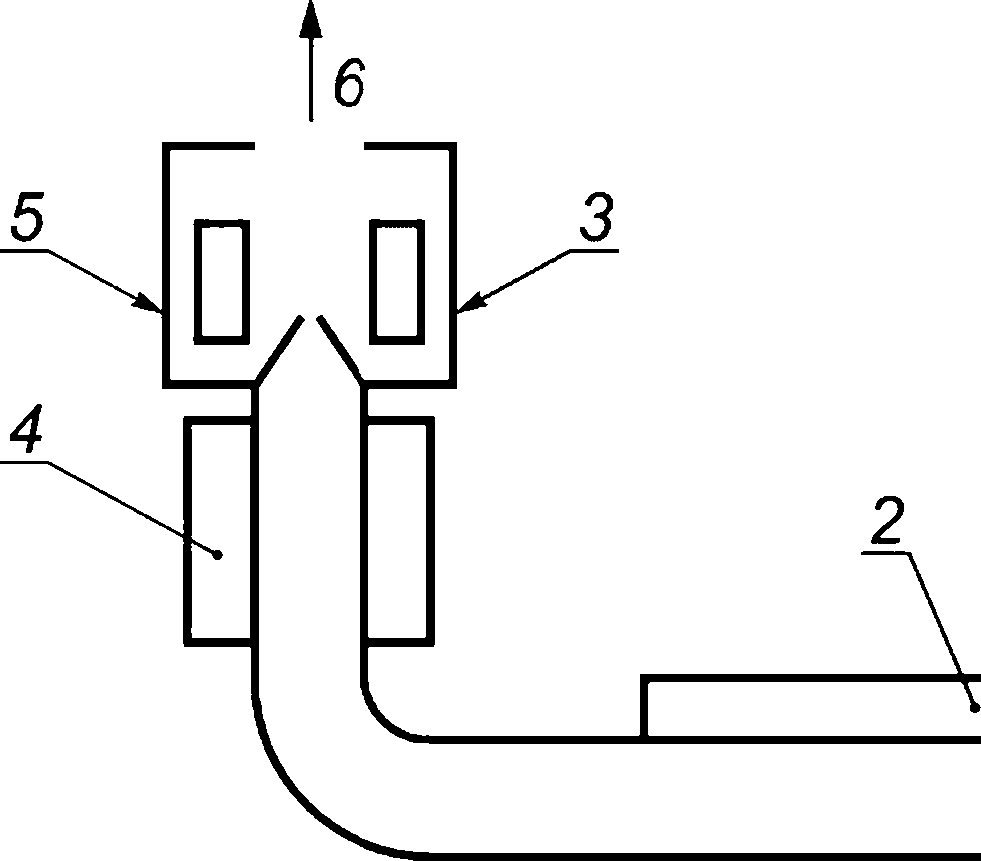

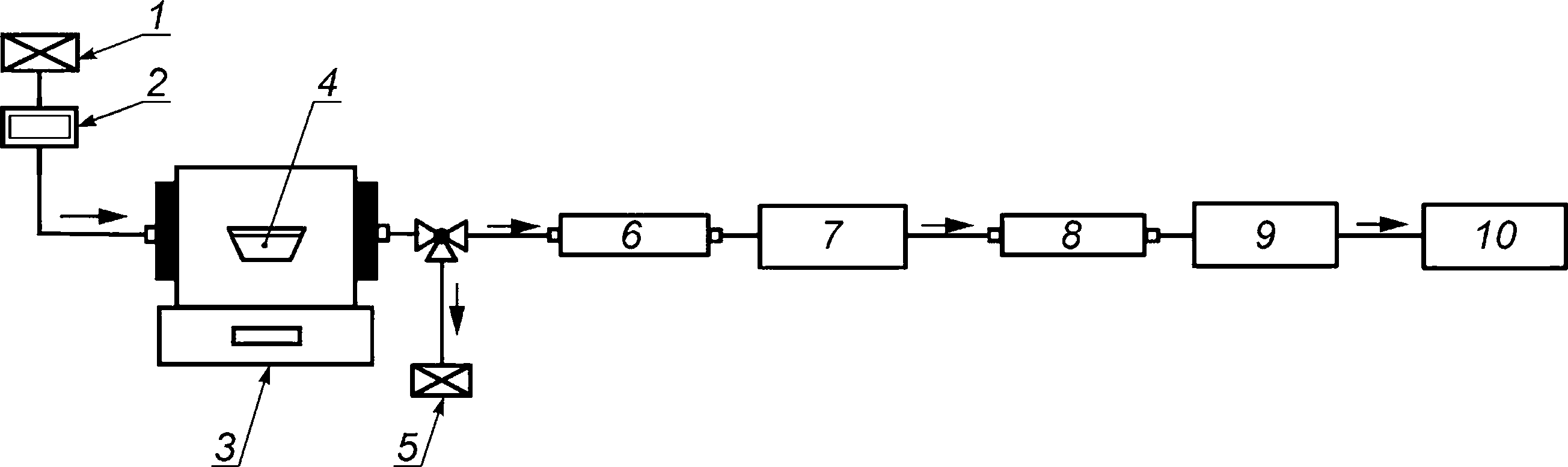

Подробная схема установки для калибровки КСЧ с использованием аэрозольного электрометра приведена на рисунке 7. Аэрозоль ДЭГС получают с помощью аэрозольного генератора в соответствии с требованиями раздела 5. Далее частицы пропускают через нейтрализатор для получения больцма-новского распределения зарядов, а зачем происходит разделение частиц по размерам в КДЭП. В зависимости от модели КСЧ для оценки точности измерений испытания проводят для одного-двух размеров частиц в диапазоне до 20 нм (с большей долей частиц, несущих один заряд). Поток разбавляют и равномерно распределяют между испытуемым КСЧ и аэрозольным электрометром. Отклонение значения содержания, измеренного КСЧ, от значения содержания, измеренного аэрозольным электрометром, не должно быть больше значения погрешности, установленной в паспорте КСЧ. Для проверки эффективности подсчета частиц размером менее 20 нм необходимо связаться с изготовителем для получения градуировочной кривой в виде зависимости эффективности подсчета частиц от их размера в диапазоне содержания, близком к пределу обнаружения. Подробная информация о проведении калибровки приведена в [72].

Линии подачи аэрозоля от точки разделения потока к электрометру и КСЧ соответственно должны быть одинаковой длины для сведения к минимуму различий в потерях частиц из-за диффузии. Кроме того, содержание аэрозольных частиц в воздухе поддерживают на уровне ниже содержания, при котором КСЧ может работать в режиме подсчета отдельных частиц, и необходимо введение поправки на

1 — генератор аэрозоля; 2 — нейтрализатор; 3— КДЭП; 4 — воздух, пропущенный через НЕРА-фильтр; 5 — разделитель потока;

6 — аэрозольный электрометр/поверенный КСЧ; 7 — испытуемый КСЧ

Рисунок 7 — Схема установки для калибровки КСЧ

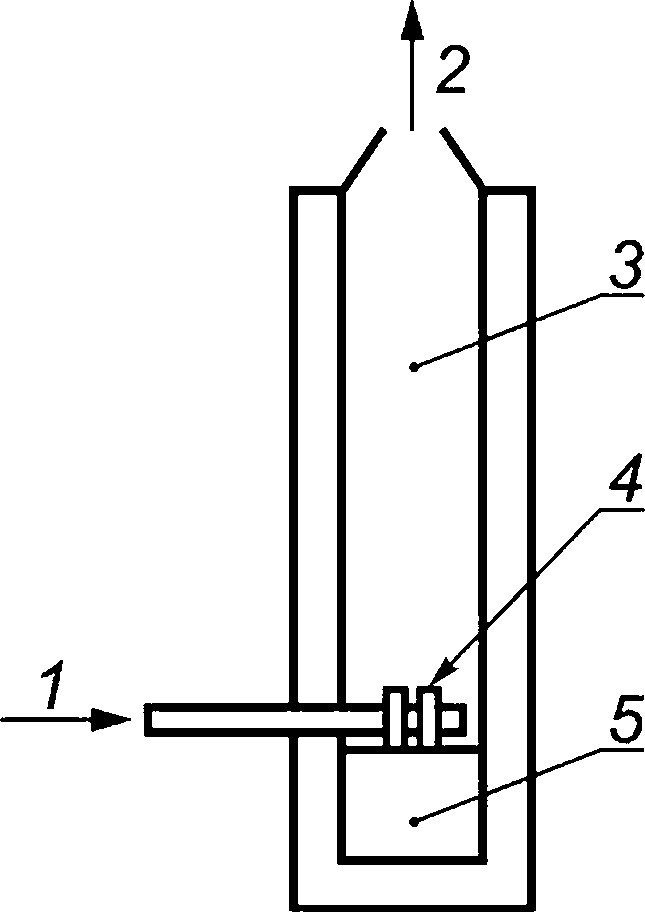

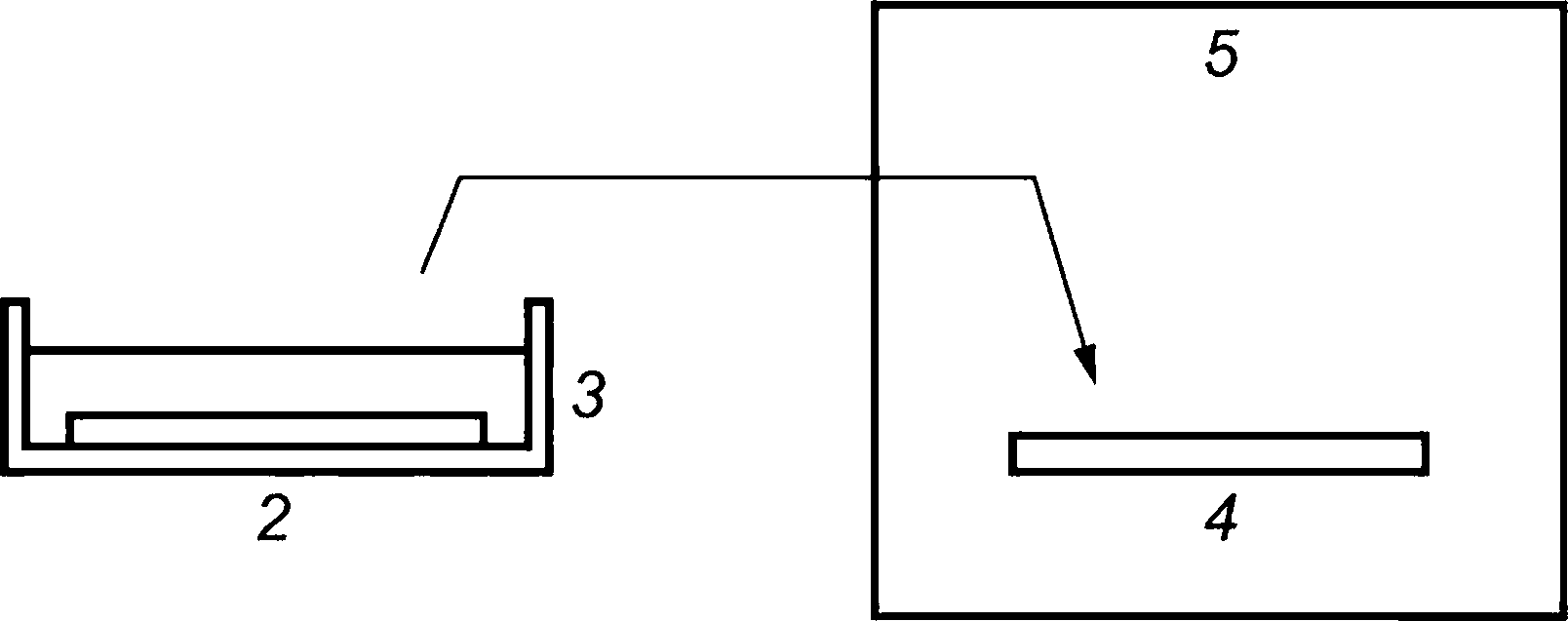

Схема аэрозольного электрометра приведена на рисунке 8. Принцип измерений электрометра основан на измерении электрического тока, индуцируемого заряженными частицами, захваченными высокоэффективным фильтром. Фильтродержатель должен быть изготовлен из материала с высокой электропроводностью. Счетную концентрацию частиц N вычисляют по формуле

® ’ ^es Пр '

где V — показания напряжения в электрометре;

е — единичный заряд;

Res — сопротивление резистора;

лр — число элементарных зарядов, переносимых одной частицей;

qe — расход воздуха через электрометр.

Для большинства частиц, классифицируемых КДЭП, л = 1, и если для КДЭП установлен диапазон размеров частиц до 20 нм, то число частиц, несущих несколько зарядов, будет мало.

1 — заряженные частицы аэрозоля; 2 — фильтр для частиц; 3 — направление потока; 4 — резистор;

5 — направление индуцированного потока заряда (тока), если аэрозоль заряжен отрицательно

Рисунок 8 — Схема аэрозольного электрометра

Отклонение значений счетной концентрации, полученных на испытуемом КСЧ, от значений счетной концентрации, вычисляемой по формуле (8) на основе измерений электрометром, не должно быть больше значения погрешности, установленной в паспорте КСЧ.

7.2 Испытания классификатора дифференциальной электрической подвижности частиц

КДЭП может быть испытан с использованием стандартных образцов, например, по [73] (с аттестованными значениями размера частиц 269 нм, 100 нм или 60 нм). Применяют также и другие сертифицированные стандартные образцы.

На основе стандартного образца получают аэрозоль и пропускают его через КДЭП. При этом и КДЭП и КСЧ могут работать в режиме сканирования. После измерений для максимального размера частиц получаемые значения размера частиц не должны отличаться от аттестованного значения стандартного образца более, чем на ±5 %. Подробная информация приведена в ГОСТ Р 8.775.

7.3 Оценка эффективности нейтрализации аэрозолей

7.3.1 Общие положенияНейтрализованным аэрозолем называют аэрозоль, заряд которого снижен и соответствует распределению Больцмана. Ниже приведено описание различных методик оценки нейтрализации аэрозолей, которые могут быть выбраны в зависимости от имеющегося оборудования.

7.3.2 Оценка эффективности нейтрализации по доле частиц с несколькими зарядами, проходящих через нейтрализатор

Нейтрализатор используют для получения распределения зарядов частиц Больцмана. Эффективность нейтрализатора проверяют следующим образом:

Эффективность нейтрализации вторичного нейтрализатора может быть проверена с использованием полистирольных частиц известного диаметра. Схема испытательного стенда приведена на рисунке 9. КДЭП должны быть расположены в линии последовательно. Первый КДЭП необходим для предварительного отбора частиц требуемого диаметра и удаления остаточных частиц из суспензии ПСЛ, а второй — для отбора частиц с диаметром, соответствующим частицам, несущим один, два, три или большее число зарядов. Содержание или число частиц измеряют с помощью КСЧ. После сбора данных вычисляют полученные экспериментальным путем отношения содержания частиц с несколькими зарядами к содержанию частиц с одним зарядом (Сп//Сп1 и Nni/Nn и сравнивают их с теоретическими (например, вычисленными по данным таблицы 2). Максимальное отклонение между теоретическим и экспериментальным соотношениями заряда должно быть в пределах 20 %. Максимальная разница между вычисленными и оцененными экспериментальным путем отношениями не должна составлять более 20 %.

1 — источник воздуха или азота; предварительно пропущенного через НЕРА-фильтр; 2 — блок контроля расхода;

3 — трубчатая печь; 4 — порошкообразное серебро; 5 — клапан сброса давления с НЕРА-фильтром в линии;

6 — нейтрализатор; 7 — первый КДЭП; 8 — проверяемый нейтрализатор; 9 — второй КДЭП; 10 — КСЧ

Рисунок 9 — Схема испытательного стенда для оценки эффективности нейтрализатора

7.3.3 Оценка эффективности нейтрализации аэрозоля с использованием сбалансированного выхода коронного разряда

Выход нейтрализатора следует проверять на сбалансированность не реже одного раза в две недели. Отключают нейтрализатор от испытательного стенда и подключают к источнику чистого воздуха. Устанавливают нейтрализатор на расстоянии 300 мм от любого объекта, который может создавать помехи какому-либо электромагнитному полю. Устанавливают измерительную пластину статического вольтметра на расстоянии 300 мм от фронтальной части нейтрализатора перпендикулярно направлению потока воздуха, выходящего из нейтрализатора. Регулируют выход положительно и отрицательно заряженных частиц таким образом, чтобы получить показания максимально близкие к нулю (уровень статического напряжения может колебаться: усредненные показания счетчика должны быть нулевыми).

7.3.4 Оценка эффективности нейтрализации на основе данных о фракционной эффективности

Для оценки эффективности нейтрализации могут быть также применены два метода, основанные на влиянии заряда частиц на эффективность электретного фильтрующего материала, установленные в [14]. Электретный фильтрующий материал улавливает заряженные частицы более эффективно, чем незаряженные.

При реализации первого метода (метод 1) снижают содержание/расход для получения минимальной эффективности электрета. Метод применим для нейтрализаторов на основе источников радиоактивного излучения, а также его можно использовать для проверки диапазона содержания частиц, в котором эффективны электростатические нейтрализаторы на основе коронного разряда. Второй метод (метод 2) заключается в настройке выхода ионов для получения минимальной эффективности электрета. Он применим только к электростатическим нейтрализаторам на основе коронного разряда.

Применение обоих методов испытаний позволяет определить минимальную эффективность электрета, которую можно получить с использованием устройств нейтрализации.

Подробное описание обоих методов приведено в [14].

7.4 Испытание по проверке герметичности

7.4.1 Испытания на утечку воздухаЧистоту применяемого воздуха и герметичность системы проверяют путем измерения содержания частиц выше по потоку при выключенном генераторе аэрозоля. Описание установки приведено в 6.3. Предельно допустимая счетная концентрация частиц при выполнении этой процедуры должна составлять не более двух частиц в минуту.

7.4.2 Визуальное обнаружение по холодному дыму

Генерируют холодный дым и подают его в испытательный стенд. Визуальное обнаружение дыма за пределами системы является показателем отсутствия герметичности.

7.4.3 Повышение давления в испытательном стенде

Подают давление на испытательный стенд, равное 101 325 Па плюс трехкратный перепад давления на фильтрующем материале. При наличии герметичности избыточное давление не должно изменяться более чем на 5 % в течение не менее 5 мин. Описание установки приведено в 6.3.

7.4.4 Использование высокоэффективных фильтрующих материалов

Применяют высокоэффективные фильтрующие материалы, например, класса Н13 в соответствии с ГОСТ Р ЕН 1822-1, обеспечивающие отсутствие частиц в испытательном стенде ниже по потоку.

При определении продолжительности отсчета необходимо учитывать время выхода генератора аэрозоля на стабильный режим работы.

Испытание проводят в соответствии с порядком, установленным в 8.2. При этом ниже по потоку максимальный отсчет должен составлять не более двух частиц в минуту.

7.5 Однородность содержания контрольного аэрозоля

Однородность распределения исследуемого аэрозоля в поперечном сечении секции испытательного стенда, где расположен фильтрующий материал, определяют для образцов фильтрующего материала с площадью поверхности более 100 см2 путем измерения содержания аэрозоля в центре секции, а затем в четырех точках, расположенных в центрах четырех областей одинаковой формы и площади, на которые разделено поперечное сечение секции с фильтрующим материалом. Измерение может быть выполнено с помощью одного зонда, перемещаемого между областями поперечного сечения. Скорость потока в зонде для отбора проб вычисляют делением расхода пробы, необходимого для применяемого средства измерений, на площадь поперечного сечения зонда. Измерение проводят при скорости потока через фильтрующий материал 0,02 м/с, 0,05 м/с и 0,1 м/с (расход может быть вычислен в соответствии с 6.4). Для соединения зонда для отбора проб со средством измерений применяют короткую трубку для сведения к минимуму потерь частиц при отборе проб с таким же диаметром, как и при проведении испытания по определению эффективности. Для уменьшения влияния на характер течения воздуха в секции входное отверстие зонда для отбора проб должно быть небольшим, например, диаметром 3 мм.

Средство измерений содержания аэрозольных частиц должно соответствовать требованиям настоящего стандарта. Продолжительность измерения содержания для каждой отдельной области поперечного сечения и каждого значения расхода должна составлять на менее 60 с. Отклонение результатов измерений от среднего значения содержания при каждом значении расхода должно составлять не более 15 %.

8 Методика испытаний

8.1 Испытание по определению коэффициента корреляции/нулевой эффективности

Содержание частиц при испытании монодисперсных аэрозолей может быть измерено на одном или на двух КСЧ, полидисперсных аэрозолей — с применением одной или двух САДЭП.

Если для измерения содержания аэрозоля выше и ниже по потоку от испытуемого фильтрующего материала применяют один КСЧ, то измерения проводят последовательно. В этом случае потери частиц при отборе проб выше и ниже по потоку могут быть различны. Эта разница может быть существенной при очень малом размере частиц и значительном влиянии диффузии. Некоторые частицы также могут осаждаться на стенках входного или выходного воздуховода фильтродержателя или стенках его основной секции. В связи с этим необходимо определить коэффициент корреляции, выполнив измерение с пустым фильтродержателем (без фильтрующего материала).

Примечание — Испытание аналогично описанному в ГОСТ Р 70064.2.

Коэффициент корреляции определяют при расходе воздуха, установленном для испытания фильтрующего элемента. Генератор аэрозоля, применяемого для испытаний фильтрующего элемента, должен быть включен, фильтродержатель должен быть пустым (без фильтрующего материала). Продолжительность отбора проб выше и ниже по потоку должна быть такой же, как и при проведении испытаний фильтрующего элемента. Коэффициент корреляции, R, вычисляют по формуле

R ~ ^dowr/^up или R ~ ^down^up’

где Л/ир — число частиц, измеренное выше по потоку от секции с испытуемым фильтрующим элементом без фильтрующего материала;

A/d0Wn — число частиц, измеренное ниже по потоку от секции с испытуемым фильтрующим элементом без фильтрующего материала;

Сир — содержание частиц, измеренное выше по потоку от секции с испытуемым фильтрующим элементом без фильтрующего материала;

Cdown — содержание частиц, измеренное ниже по потоку от секции с испытуемым фильтрующим элементом без фильтрующего материала.

Нулевую эффективность Ео, то есть эффективность фильтрации при отсутствии фильтрующего материала, вычисляют по формуле

Eo = 1-R. (10)

Коэффициент корреляции зависит от размера частиц, поэтому его определяют для тех размеров частиц, при которых проводят испытания фильтрующего элемента. Коэффициент корреляции R, для монодисперсных частиц /-го размера вычисляют по формуле:

Ri ~ ^down,/^up,/ или Ri ~ ^down./^up,/ (И)

где Л/ир j — число монодисперсных частиц /-го размера выше по потоку от фильтрующего материала; A/down / — число монодисперсных частиц /-го размера ниже по потоку от фильтрующего материала.

Нулевую эффективность Е0/ для монодисперсных частиц /-го размера вычисляют по формуле

Ео/=1(12)

Если Рт — это измеренный фракционный проскок для испытуемого фильтрующего материала без учета коэффициента корреляции, то проскок Р с поправкой на корреляцию вычисляют по формуле

P=Pm/R. (13)

При проведении испытания с монодисперсными частицами проскок частиц /-го размера Р, вычисляют по формуле

Pi=PmJ/R, (14)

где Pmj — измеренный проскок монодисперсных частиц /-го размера при фильтрующем материале, установленном в фильтродержатель;

Pj — проскок монодисперсных частиц /-го размера с поправкой на корреляцию.

Если используют два КСЧ, выше и ниже по потоку соответственно, то коэффициент корреляции также необходимо учитывать, так как разные экземпляры КСЧ могут выдавать различные показания при анализе одного и того же аэрозоля, а также могут отличаться потери в линиях отбора проб. В этом случае испытание проводят без фильтрующего материала, а коэффициент корреляции, R, вычисляют по формулам, приведенным выше, используя показания каждого из КСЧ выше и ниже по потоку соответственно.

8.2 Порядок измерений эффективности улавливания

8.2.1 Предварительные проверкиТочность КДЭП, КСЧ и расходомеров должна быть в пределах диапазона, указанного изготовителями. Эффективность нейтрализаторов должна обеспечивать получение распределения зарядов Больцмана при требуемом расходе аэрозоля.

В целом, все приборы должны успешно выдержать приемочные испытания.

8.2.2 Подготовка оборудования

Все оборудование необходимо включать в соответствии с инструкциями изготовителей. Трубчатая печь должна быть включена заранее, чтобы процесс образования частиц вышел на рабочий режим. Если требуется изменение температуры в рабочей камере печи для получения другого распределения частиц по размерам, дают температуре в рабочей камере стабилизироваться для обеспечения стабильности выхода частиц с другим распределением по размерам. Состояние КСЧ и КДЭП должно соответствовать руководству по эксплуатации прибора. Такие параметры, как уровень рабочей жидкости, температура и расход, должны находиться в нормальном рабочем диапазоне. Необходимо проверить регуляторы расхода воздуха в оболочке и высокого напряжения.

8.2.3 Генератор аэрозоля

8.2.3.1 Генератор аэрозоля. Определение времени выхода на рабочий режим

Время выхода генератора аэрозолей на рабочий режим определяет продолжительность интервала времени, необходимого для достижения стабильных условий испытаний.

8.2.3.2 Порядок испытания для определения времени выхода на рабочий режим

Определяют продолжительность интервала времени, в течение которого содержание аэрозоля переходит от уровня фонового содержания до стабильного уровня содержания, необходимого для проведения испытаний.

При проведении испытания содержание аэрозольных частиц определяют на КСЧ, подсоединенном к зонду для отбора проб выше по потоку. Аналогично определяют продолжительность интервала времени, в течение которого содержание аэрозоля доходит до уровня фонового содержания после выключения генератора.

Примечание — Определение времени выхода генератора аэрозолей на рабочий режим необходимо для обеспечения стабилизации содержания аэрозоля перед началом отбора проб до и после фильтра при проведении испытаний.

Для определения времени выхода генератора аэрозолей на рабочий режим применяют генератор аэрозоля, описанный в 5.2, и КСЧ, описанный в 6.2.9. Время выхода генератора аэрозолей на рабочий режим — это время, необходимое для получения стабильных значений содержания или числа частиц на КСЧ. Отклонение значений содержания от среднего значения не должно быть более 10 %. Время, необходимое для стабилизации выхода аэрозоля, необходимо учитывать при определении общей продолжительности измерений.

8.2.3.3 Результаты испытания по определению времени выхода генератора аэрозоля на стабильный режим работы

Полученные значения времени выхода генератора аэрозоля на рабочий режим определяют минимальную продолжительность периода ожидания между:

а) включением генератора аэрозоля и началом отбора проб КСЧ, и

Ь) отключением генератора аэрозоля и началом отбора проб на КСЧ для определения фонового содержания аэрозоля.

8.2.4 Генератор аэрозоля. Оценка режима работы нейтрализатора

8.2.4.1 Общие положения

При испытании фильтрующих материалов, имеющих электростатический заряд, любой электростатический заряд на частицах аэрозоля может повлиять на результаты испытаний. В связи с этим необходимо проводить нейтрализацию исследуемого аэрозоля.

8.2.4.2 Порядок испытаний нейтрализатора аэрозоля

Проверяют активность источника альфа- или бета-излучения соответствующим дозиметром.

При применении ионизатора коронного разряда, он должен иметь минимальный ток коронного разряда 3 мкА и сбалансированный выход, чтобы положительные и отрицательные ионы получались в одинаковом количестве.

8.2.4.3 Срок службы нейтрализатора аэрозоля

Измерение проводят один раз год, а результаты сличают с результатами предшествующих проверок для выявления существенного снижения радиоактивности. При значительном уменьшении радиоактивности источника нейтрализатор заменяют в соответствии с рекомендациями изготовителя.

8.2.4.4 Нейтрализатор аэрозоля. Проверка срока службы радиоактивного источника

Необходимо убедиться в том, что текущее значение радиоактивности источника А превышает минимальное предельно допустимое значение (185 МБк или 5 мКи). Текущую радиоактивность источника А вычисляют на основе известного значения начальной радиоактивности источника, периода полураспада и времени, истекшего с даты его изготовления по формуле

А = А0-е~и, (15)

где Ао — начальная радиоактивность источника (на дату изготовления), МБк (мКи);

X — постоянная радиоактивного распада, равная O,693/fo 5;

tQ 5 — период полураспада для радиоактивного источника, как правило, в годах;

t— продолжительность эксплуатации радиоактивного источника, начиная с даты изготовления, в годах.

8.2.4.5 Нейтрализатор аэрозоля с радиоактивным источником. Техническое обслуживание

Техническое обслуживание нейтрализаторов аэрозоля с радиоактивным источником проводят в соответствии с рекомендациями изготовителя. Для очистки применяют растворитель, совместимый с исследуемым аэрозолем.

Подобные нейтрализаторы также могут быть очищены путем продувки через них потока чистого воздуха.

Требования безопасности при обращении с источниками радиоактивного излучения приведены в приложении D.

8.2.4.6 Нейтрализатор аэрозоля на основе коронного разряда. Испытание по определению тока коронного разряда

8.2.4.6.1 Общие положения

Ток коронного разряда в нейтрализаторе аэрозоля определяют при проведении приемочных испытаний и при проведении каждого отдельного испытания фильтрующего материала. Измерения проводят с применением электрометра на основе цилиндра Фарадея. Минимальный ток коронного разряда должен составлять 3 мкА.

8.2.4.6.2 Нейтрализатор аэрозоля на основе коронного разряда. Техническое обслуживание

Обследуют и очищают заостренные электроды коронного разряда в соответствии с рекомендациями изготовителя нейтрализатора.