ГОСТ 33016-2014

(EN 303-5:2012)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ ОТОПИТЕЛЬНЫЕ ДЛЯ ТВЕРДОГО ТОПЛИВА С РУЧНОЙ И АВТОМАТИЧЕСКОЙ ЗАГРУЗКОЙ НОМИНАЛЬНОЙ ТЕПЛОВОЙ МОЩНОСТЬЮ ДО 500 кВт

Терминология, требования, методы испытаний и маркировка

Heating boilers for solid fuels, manually and automatically stoked, nominal heat output of up to 500 kW. Terminology, requirements, test methods and marking

МКС 01.040.91

91.140.10

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и Обществом с ограниченной ответственностью "Сертификационно-испытательный центр электротехнических изделий и газового оборудования" (ООО "СИЦ ЭТИГАЗ") на основе собственного аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 июня 2015 г. N 589-ст межгосударственный стандарт ГОСТ 33016-2014 (EN 303-5:2012) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 303-5:2012* Heating boilers - Part 5: Heating boilers for solid fuels, manually and automatically stoked, nominal heat output of up to 500 kW - Terminology, requirements, testing and marking (Котлы отопительные. Часть 5. Отопительные котлы на твердом топливе с ручной и автоматической загрузкой топки и номинальной теплотворной способностью до 500 кВт. Терминология, требования, испытания и маркировка) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта приведено в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подраздел 3.6).

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1.1 Общие сведения

Настоящий стандарт распространяется на котлы отопительные номинальной теплопроизводительностью до 500 кВт, предназначенные для сжигания твердого топлива, с естественной или принудительной подачей воздуха на горение, ручной или автоматической загрузкой топлива.

Настоящий стандарт определяет терминологию, конструктивные и эксплуатационные требования, требования по безопасности и качеству сгорания, методы испытаний, требования к маркировке и техническому обслуживанию отопительных котлов, работающих на твердом топливе.

Настоящий стандарт распространяется на отопительные котлы, предназначенные для систем центрального отопления, в которых теплоносителем является вода с максимально допустимой температурой 110°С, и максимально допустимым давлением 0,6 МПа.

Настоящий стандарт распространяется на отопительные котлы со встроенным или пристроенным водонагревателем (емкостным или проточным) для горячего водоснабжения, но только на отопительную часть котла.

Настоящий стандарт не распространяется:

- на отопительные котлы и другие нагревательные приборы, которые рассчитаны на прямой обогрев помещения, в котором установлен котел;

- приборы для приготовления пищи;

- топливные бункеры, автоматические конвейерные системы для подачи топлива в топку и предохранительные устройства отопительного котла.

1.2 Топливо

Отопительные котлы могут использовать минеральное, биогенное или другое твердое топливо, указанное в руководстве по эксплуатации, соответствующее требованиям настоящего стандарта.

В качестве твердого топлива в настоящем стандарте рассматриваются:

1.2.1 Биогенные виды топлива

Биомасса в естественном состоянии в следующем виде:

А - кусковая древесина (дрова) с влажностью 25% согласно [1];

В1 - измельченная древесина (древесина, измельченная в результате механической обработки машиной, с корой или без коры, как правило, максимальной длиной до 15 см), с влажностью от 15% до 35% в соответствии с [2];

В2 - измельченная древесина как в В1, но с влажностью 35%;

С1 - прессованная древесина (пеллеты без связующего вещества, сделанные из дерева и/или частиц коры; допустимы природные связующие вещества, такие как патока, растительные парафины и крахмал); гранулы в соответствии с [3];

С2 - прессованная древесина (брикеты без связующего вещества из древесины и/или частиц коры; допустимы природные связующие вещества, такие как патока, растительные парафины и крахмал); брикеты в соответствии с [4].

D - опилки с влажностью 50%;

Е - недревесная биомасса, например, солома, тростник, камыш, жмых и шрот из орехов и семян согласно [5].

1.2.2 Ископаемые виды топлива:

а - каменный уголь;

b - бурый уголь;

с - кокс;

d - антрацит.

1.2.3 Прочие виды твердого топлива:

е - торф или виды топлива промышленного производства согласно [6].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 21.602-2003 Система проектной документации для строительства. Правила выполнения рабочей документации отопления, вентиляции и кондиционирования

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2533-88 Калибры для трубной цилиндрической резьбы. Допуски

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 7157-79 Калибры для трубной конической резьбы. Типы. Основные размеры и допуски

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ МЭК 60335-1-2008 Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования

ГОСТ IEC 60730-1-2011 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 1. Общие требования

ГОСТ IEC 60730-2-5-2012 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 2-5. Дополнительные требования к автоматическим электрическим устройствам управления горелками

ГОСТ IEC 60730-2-9-2011 Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 2-9. Частные требования к термочувствительным управляющим устройствам

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по [7], а также следующие термины с соответствующими определениями:

3.1 максимально допустимое рабочее давление: Максимальное давление, при котором обеспечивается безопасная работа котла.

Примечание - Максимальное рабочее давление меньше, чем испытательное и типовое испытательное давление.

3.2 испытательное давление: Давление, которому подвергаются котлы и их части в процессе производства на предприятии-изготовителе или на месте установки.

3.3 типовое испытательное давление: Давление, которому подвергают опытные образцы отопительных котлов и их детали перед пуском в серийное производство на предприятии-изготовителе.

3.4 максимальная допустимая температура: Максимально допустимая температура воды в отопительном котле, ограниченная устройствами безопасности.

3.5 рабочая температура: Диапазон температур, при котором котел работает в нормальном режиме, в соответствии со значением, установленным на терморегуляторе воды в котле, и спецификациями изготовителя.

3.6 теплопроизводительность : Количество тепла, переданное теплоносителю (воде) за единицу времени.

Примечание - Теплопроизводительность для котлов на твердом топливе являются средним значением теплопроизводительности за соответствующий испытательный период.

3.7 номинальная теплопроизводительность : Максимальная непрерывная теплопроизводительность, указанная в руководстве по эксплуатации.

3.8 минимальная теплопроизводительность : Минимальная теплопроизводительность, указанная в руководстве по эксплуатации для каждого типа топлива в соответствии с требованиями настоящего стандарта и поддерживаемая автоматическим регулятором.

Примечание - Минимальная теплопроизводительность может достигаться при периодическом режиме работы.

3.9 минимальная непрерывная теплопроизводительность ![]() : Минимальная теплопроизводительность отопительного котла, указанная в руководстве по эксплуатации в соответствии с требованиями настоящего стандарта для каждого типа топлива, поддерживаемая автоматическим регулятором; может быть достигнута в периодическом режиме работы.

: Минимальная теплопроизводительность отопительного котла, указанная в руководстве по эксплуатации в соответствии с требованиями настоящего стандарта для каждого типа топлива, поддерживаемая автоматическим регулятором; может быть достигнута в периодическом режиме работы.

3.10 диапазон теплопроизводительности: Диапазон теплопроизводительности между минимальной и номинальной теплопроизводительностью, на который может быть отрегулирован отопительный котел в соответствии с требованиями настоящего стандарта.

3.11 частичная нагрузка : Коэффициент, выраженный отношением теплопроизводительности к номинальной теплопроизводительности, %.

Примечание - ![]() .

.

3.12 режим частичной нагрузки: Режим работы с пониженной теплопроизводительностью в пределах диапазона теплопроизводительности, который достигается с помощью автоматического регулятора.

3.13 периодический режим работы: Режим работы, при котором ограничение теплопроизводительности или температуры отопительного котла достигается автоматически путем включения или отключения подачи топлива и/или подачи воздуха для горения.

3.14 тепловая мощность : Количество тепла, которое выделяется при сгорании топлива в единицу времени.

3.15 КПД котла , %: Отношение теплопроизводительности к тепловой мощности.

Примечание - ![]() .

.

3.16 тяга: Разность между статическим давлением воздуха в помещении, где установлен отопительный котел, и статическим давлением дымовых газов в вытяжном патрубке котла.

3.17 аэродинамическое сопротивление газохода: Разность между статическим давлением в топке и статическим давлением дымовых газов, измеренным в вытяжном патрубке котла.

3.18 газоплотность: Герметичность загрузочного устройства, камеры сгорания, каналов газохода и секций котла по отношению к помещению, в котором установлен котел.

3.19 температура дымовых газов: Температура, измеренная в вытяжном патрубке котла.

3.20 гидравлическое сопротивление: Потери давления в котле, измеренные в прямом и обратном патрубках котла при объемном расходе воды, соответствующем номинальной теплопроизводительности.

3.21 терморегулятор: Устройство, определяющее и регулирующее температуру воды в отопительном котле.

3.22 защитный термостат STB: Устройство, обеспечивающее защитное отключение и энергонезависимую блокировку котла для предотвращения превышения заранее установленного значения температуры воды, при котором возврат в исходное положение возможен только вручную или с помощью инструмента, и который предлагает как минимум следующие способы действия: тип 2В, тип 2К, тип 2Р и тип 2V и по выбору один из следующих способов действия: тип 2F и тип 2N.

Примечания

1 Настройки данного устройства фиксированные или могут изменяться только с помощью специального инструмента.

2 При способе действия типа 2N также возможен способ действия типа 2К.

3 Способы действия определяются в ГОСТ IEC 60730-1 и ГОСТ IEC 60730-2-9.

3.23 предохранительный теплообменник: Устройство для отвода избыточного тепла из отопительного котла, служащее для ограничения максимальной температуры воды в котле.

3.24 предохранительное сливное устройство с термореле STW: Устройство, действующее в качестве тепловой байпасной защиты теплогенерирующих систем на твердом топливе, которое определяет температуру нагретой среды и вызывает отвод энергии, для чего открывается регулирующее устройство, например клапан.

Примечания

1 Параметры данного устройства жестко установлены.

2 Как правило, речь идет о механическом устройстве. Данная функция может быть реализована с помощью реле STW, которое управляет клапаном. Обычно это механическое устройство.

3.25 испытательное топливо: Характерное для своего типа топливо стандартного коммерческого качества, используемое для испытаний котлов.

3.26 устройство загрузки топлива: Устройство для подачи топлива в топку, включая транспортирующее устройство между загрузочным устройством и встроенным топливным бункером.

3.27 ручная загрузка топлива: Подача топлива вручную через равные промежутки времени, определяемые выгоранием и тепловой мощностью.

3.28 автоматическая загрузка: Подача топлива автоматическим устройством непрерывно или периодически в зависимости от тепловой мощности.

3.29 продолжительность горения: Продолжительность выгорания разовой максимально возможной закладки топлива до восстановления горящего слоя топлива согласно руководству по эксплуатации.

3.30 номинальная продолжительность горения : Продолжительность горения при номинальной теплопроизводительности.

3.31 пусковое устройство: Устройство, которое в открытом состоянии сокращает путь продуктов сгорания к вытяжному патрубку; может служить также для розжига или препятствования осаждению сажи в дымоходе.

3.32 встроенный топливный бункер: Бункер для топлива, являющийся составной частью автоматически загружаемого отопительного котла.

Примечание - Загрузка топливного бункера осуществляется порциями.

3.33 загрузочная камера: Часть отопительного котла с ручной загрузкой топлива, из которой топливо подается на сгорание, без соединения с внешним хранилищем топлива.

Примечание - Загрузочная камера представляет собой резервуар, необходимый для достаточного увеличения продолжительности горения.

3.34 топка: Часть отопительного котла, в которой осуществляется термическая подготовка и/или горение топлива.

Примечание - Топка может также быть частью загрузочной камеры.

3.35 установка очистки дымовых газов: Технические устройства для снижения количества загрязняющих веществ, содержащихся в дымовых газах.

3.36 зольная камера: Изолированное пространство, служащее для приема твердых продуктов сгорания (зола, шлак).

3.37 буферный накопитель: Накопительный бойлер, который сохраняет избыточное тепло, являющееся разницей между теплопроизводительностью котла и теплом, отданным системе отопления.

3.38 быстроотключаемая система горения: Система горения, в которой в любом режиме работы или в случае неисправности (например, при отключении подачи электроэнергии или внезапном нарушении отвода тепла) производство тепла может быть прервано так быстро, чтобы опасные рабочие состояния не могли возникнуть ни в водяном контуре, ни в системе горения.

3.39 опасное рабочее состояние: Повышение температуры воды в котле выше 110°С, формирование взрывоопасной газо-воздушной смеси (СО>5% объема топки) в топке и/или в топочном тракте, перегрев компонентов котла, выброс пламени или газов в помещение, где установлен котел.

3.40 частично отключаемая система горения: Система горения, при которой существенная часть теплопроизводительности с помощью регулирующих или предохранительных устройств может быть быстро отключена, не вызывая опасных режимов системы горения.

3.41 остаточная теплопроизводительность: Оставшаяся часть теплопроизводительности, которая продолжает передаваться со стороны горения в водяной контур после выключения котла регуляторами или предохранительными устройствами.

3.42 устройство зажигания: Устройство для зажигания топлива в топке.

Примечание - Зажигание может осуществляться вручную, автоматически или посредством горящего слоя топлива. Зажигание может, например, осуществляться с помощью подачи вентилятором горячего воздуха, электрической свечи зажигания.

3.43 проскок пламени: Состояние, в котором топливо загорается на участке подачи (загрузки) топлива и горение распространяется на склад топлива или топливный бункер.

Примечание - Проскок пламени может происходить тремя путями:

a) прямое распространение зоны горения топлива на участок подачи топлива либо топливный бункер;

b) через обратный поток и зажигание раскаленных газов на участке подачи топлива либо в топливном бункере;

c) через передачу тепла на участок подачи топлива либо в топливный бункер.

3.44 защита от проскока пламени: Одно или несколько самостоятельных устройств, позволяющих предотвратить проскок пламени, включая огнетушительные устройства.

3.45 огнетушитель: Устройство для самостоятельного подавления проскока пламени в устройстве загрузки топлива, на участке подачи топлива или в топливном бункере.

3.46 направление подачи: Направление, в котором подается топливо при загрузке в топку (горизонтальное, поступательное, возвратное).

3.47 пыль: Частицы любой формы, структуры или плотности, распределенные в газовой фазе в точке выборки, которые могут быть собраны путем фильтрации при определенных условиях по репрезентативной выборке, и которые остаются перед фильтром и на фильтре после сушки при определенных условиях.

3.48 регулируемое отключение: Процесс, при котором прекращается подача топлива или воздуха для горения как следствие функции управления.

3.49 защитное отключение: Процесс, при котором немедленно прекращается подача топлива или воздуха для горения как следствие защитной функции или регистрации сбоя защитной функции.

3.50 энергонезависимая блокировка: Защитное отключение котла, при котором повторный запуск котла может быть проведен только вручную.

3.51 режим ожидания: Режим работы без теплоотдачи, в котором при подаче тепловой нагрузки котел может перейти в нужный режим работы.

4 Требования

4.1 Общие требования

Котлы должны быть огнестойкими и безопасными в эксплуатации. Они должны быть изготовлены из несгораемых материалов в соответствии с [8] и иметь такую конструкцию:

a) чтобы выдерживать напряжения, возникающие при эксплуатации в соответствии с назначением;

b) чтобы теплоноситель (вода) не нагревался до опасных значений (110°С);

c) чтобы не допускалась утечка газов в опасных количествах из самого котла, устройства загрузки топлива, топливного бункера в помещение, где установлен котел или линия подачи топлива.

Примечание - Требования по технике безопасности в отношении опасных концентраций существенно зависят от места установки котла и системы подачи из места хранения топлива, а эти два вопроса не входят в область применения настоящего стандарта. Это требование очевидно выполняется, если соблюдены требования по газонепроницаемости и выбросам, и не происходит заметная утечка дымовых газов в воздух помещения при номинальных рабочих условиях во время типовых испытаний;

d) во время планового обслуживания топки из нее не выбивается пламя и не выпадают горящие угли;

e) не допускается опасное скопление взрывоопасных газов (>5% СО) в топке и топочном тракте.

Для определения опасных состояний концентрация СО на измерительном участке не должна превышать критическое значение больше, чем на 1 минуту.

Горючие материалы допускается использовать для:

f) компонентов органов управления, КИП и предохранительных устройств;

g) ручек управления;

h) электрооборудования;

i) компонентов принадлежностей (например, корпуса горелок);

j) дополнительных оптических покрытий (например, декоративных покрытий)

Компоненты корпуса, устройств контроля, управления и безопасности, а также электрооборудование должны соответствовать требованиям по тепло- и пожаростойкости согласно ГОСТ МЭК 60335-1.

Компоненты принадлежностей, устройств контроля, управления и безопасности, а также электрооборудование должны быть расположены таким образом, чтобы температура на их поверхности в стабильных условиях не превышала значений, заданных изготовителем или приведенных в соответствующем стандарте.

Материалы для компонентов под давлением должны соответствовать общепризнанным техническим правилам. Они должны соответствовать предполагаемому назначению и типу обработки. Механические и физические свойства, а также химический состав материала должны обеспечиваться изготовителем материала.

Конструкция котла должна обеспечивать безопасное обращение с котлом, надежность хранения и упаковки без повреждений.

Если вес, размеры или форма не позволяют двигать котел или его компоненты вручную, должна быть предусмотрена возможность слегка его приподнять.

Открытые компоненты, которые доступны во время эксплуатации и технического обслуживания котла, не должны иметь острые кромки и углы, которые могут травмировать оператора и обслуживающий персонал.

Крепление двигателей и вентиляторов должно обеспечивать минимальный уровень шума и вибрации.

4.2 Требования по изготовлению

4.2.1 Техническая документация на изделие

4.2.1.1 Чертежи

Чертежи отопительного котла и приложенная к ним документация должны содержать следующую информацию:

a) заданные материалы;

b) способ сварки, вид шва (достаточно указать условное обозначение сварочного шва);

c) максимальная допустимая рабочая температура, °С;

d) максимальное допустимое рабочее давление, МПа;

е) испытательное давление, МПа;

f) номинальная теплопроизводительность или диапазон теплопроизводительности для отдельных типоразмеров котлов в кВт в зависимости от предусмотренного топлива/видов топлива.

4.2.1.2 Производственный контроль

Руководство по качеству должно быть составлено для проверки и испытаний, необходимых в процессе производства.

Данное руководство должно:

1) описывать систему контроля;

2) указать лицо, ответственное за обеспечение качества;

3) указывать необходимые проверки и испытания, а также соответствующие предельные значения;

4) определять необходимое контрольно-измерительное оборудование и его контроль.

4.2.2 Отопительные котлы из стали/отопительные котлы из цветных металлов

4.2.2.1 Проведение сварочных работ

Изготовитель котла, который проводит сварочные работы, должен соблюдать требования [9] и [10]:

- сварочные работы должны проводиться аттестованными сварщиками, которые обладают необходимой квалификацией для применяемых материалов;

- в сварочных работах должны применяться только специальные устройства, которые обеспечивают надежность и безотказность сварочных работ;

- должен быть предусмотрен персонал, осуществляющий профессиональный контроль сварочных работ (как минимум старший рабочий или бригадир должны иметь соответствующую квалификацию).

4.2.2.2 Сварные швы и присадочные материалы

Материалы должны быть пригодны для сварки.

Примечание - Материалы, указанные в таблице 1, пригодны для выполнения сварки и не требуют дополнительной термической обработки после сварки.

Таблица 1 - Материалы

Эталонный стандарт | Тип материала | Код материала (согласно [15]) |

[16], [17] | Е235 | 1.0308 |

S235JR | 1.0037 | |

S235JRG2 | 1.0038 | |

S235J0 | 1.0114 | |

S235J2G3 | 1.0116 | |

S275JR | 1.0044 | |

S275J0 | 1.0143 | |

S275J2G3 | 1.0144 | |

S355J2H | 1.0576 | |

S355JR | 1.0045 | |

S355J0 | 1.0553 | |

S355J2G3 | 1.0570 | |

S355K2G3 | 1.0595 | |

[18] | P195TR1 | 1.0107 |

P235TR1 | 1.0254 | |

P235GH | 1.0345 | |

[19] | P265GH | 1.0425 |

[20] | P355NL1 | 1.0566 |

P295GH | 1.0481 | |

P355GH | 1.0473 | |

16Мо3 | 1.5415 | |

15NiCuMoNb5-6-4 | 1.6368 | |

13CrМо4-5 | 1.7335 | |

10CrМо9-10 | 1.7380 | |

11CrМо9-10 | 1.7383 | |

[21] | X5CrNi18-10 | 1.4301 |

X5CrNi17-12-2 | 1.4401 | |

X2CrNiMo17-13-2 | 1.4404 | |

X6CrNiTi18-10 | 1.4541 | |

X6CrNiNb18-10 | 1.4550 | |

X2 CrMnNiN 22-5-2 | 1.4162 | |

X2 CrNiN 23-4 | 1.4362 | |

X2 CrNiMoN 22-5-3 | 1.4462 | |

X1 NiCrMoCuN 25-20-7 | 1.4529 | |

X1 NiCrMoCuN 25-20-5 | 1.4539 | |

X6CrNiMoTi17-12-2 | 1.4571 | |

X6CrNiMoNb17-12-2 | 1.4580 | |

X3CrNiMo17-3-3 | 1.4436 | |

[22] | P245GH | 1.0352 |

В сварных соединениях должны отсутствовать трещины и дефекты сварки; стыковые соединения не должны иметь дефекты по всему поперечному сечению. Односторонние угловые швы и полу-Y-образные сварные швы со сквозной сваркой не должны подвергаться напряжению на изгиб. Дымогарные трубы, вставные опоры и аналогичные компоненты не требуют двусторонней сварки.

Сварные соединения с двумя угловыми швами допускаются только при достаточном охлаждении. Выступы в сторону газового контура в областях высоких термических нагрузок не допускаются.

Угловые, торцевые и аналогичные сварные соединения, подвергаемые в процессе производства и эксплуатации высоким напряжениям на изгиб, не допускаются.

При сварке продольных балочных опор или опор труб поперечное сечение среза должно составлять не менее 1,2 требуемого поперечного сечения опоры балки или трубы.

Подробные сведения об указанных сварных швах и соответствующих толщинах материалов приведены в таблице 2.

Таблица 2 - Сварные соединения и сварочные процессы

Наименование сварного шва | Толщина материала | Сварочный процесс* | Примечание |

1.1 Стыковой без скоса кромок:

| До 6 (8) | 135 | Допустимо до |

1.2 Стыковой без скоса кромок

| От 6 до 12 | 12 | Зазор между свариваемыми кромками от 2 до 4 мм с фиксацией кромок и подкладкой |

1.3 Стыковой двусторонний без скоса кромок

| Более 8 до 12 | 135 | Зазор между свариваемыми кромками от 2 до 4 мм. |

1.4 Стыковой со скосом кромок

| До 12 | 111 | Предварительная разделка кромок 60° |

1.5 Стыковой со скосом кромок

| До 12 | 135 | Предварительная разделка кромок от 30° до 50° в зависимости от толщины материала |

1.6 Двусторонний стыковой с двумя симметричными скосами кромок

| Более 12 | 135 | Предварительная разделка кромок от 30° до 50° в зависимости от толщины материала |

1.7 Нахлесточный односторонний

| До 6 | 135 | Швы должны быть в основном свободны от напряжений изгиба. |

1.8 Нахлесточный двусторонний

| До 6 | 135 | Непригодно для поверхностей нагрева |

2 Угловой без скоса кромок

| До 6 | 135 | Швы должны быть в основном свободны от напряжений изгиба |

2.1 Угловой двусторонний без скоса кромок

| До 12 | 135 | |

Более 12 | 132 |

| |

2.2 Угловой двусторонний с двумя симметричными скосами одной кромки | До 12 | 135 | |

| Более 12 | 135 |

|

2.3 Угловой односторонний со скосом одной кромки | До 12 | 135 | Для 111 |

| Более 12 | 135 | Для 135, 12 |

2.4 Угловой односторонний со скосом одной кромки

| До 12 | 135 | Для 111 |

2.5 Угловой односторонний без скоса кромок для приварки труб с выступающими концами

| До 12 | 135 | Края труб не должны выступать за пределы шва, если он подвержен тепловому излучению |

2.6 Угловой односторонний для приварки труб без выступающих концов

| До 6 | 135 | Приварка трубы, находящейся в зоне высоких тепловых нагрузок |

2.7 Угловой односторонний со скосом одной кромки для приварки труб без выступающих концов

| 135 | Приварка трубы, находящейся в зоне высоких тепловых нагрузок | |

* Номера процессов сварки в соответствии с ГОСТ 29297 следующие: | |||

Сварочные присадки должны соответствовать основному материалу сварного соединения.

Примечание - Наименования и обозначения, используемые в таблице 2, соответствуют [11], коды технологии сварки соответствуют [12], [13] и ГОСТ 29297.

4.2.2.3 Детали из стали под давлением

Должны применяться марки стали, указанные в таблице 1.

Прочие материалы и толщины стенок могут применяться при изготовлении только в том случае, если для соответствующего случая применения может быть указана одинаковая коррозионная термостойкость и механическая прочность в сравнении с примененными в таблице 1 материалами и толщинами стенок.

Качество материалов должно определяться заводскими сертификатами согласно [14]. Эти документы должны быть представлены изготовителем котла. Это требование не распространяется на мелкие детали, например муфты до типоразмера DN 50, винты и гайки.

Допускается также лазерная сварка при условии выполнения требований [23], [24], [25] и [26].

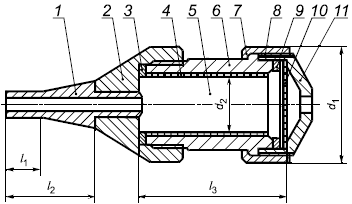

4.2.2.4 Минимальные толщины стенок

Минимальные толщины стенок, указанные в таблице 3, определены с учетом следующих факторов:

a) максимальное допустимое рабочее давление;

b) номинальная теплопроизводительность;

c) свойства материала.

Таблица 3 - Минимальные толщины стенок

Номинальная теплопроизводительность, кВт | Углеродистая сталь | Нержавеющая сталь и сталь с противокоррозионным покрытием | ||||||||

а, мм | b, мм | с, мм | d, мм | е, мм | а, мм | b, мм | с, мм | d, мм | е, мм | |

| 5 | 4 | 3,2 | 3 | 4 | 3 | 2 | 1,5 | 2 | 3 |

100 | 5 | 4 | 3,2 | 4 | 4 | 3 | 2 | 1,5 | 2 | 3 |

300 | 6 | 5 | 3,2 | 4 | 4 | 4 | 2 | 1,5 | 2 | 3 |

Примечание - Столбец а: для контактирующих с огнем и водой стенок загрузочных камер и топок. | ||||||||||

Для котлов, состоящих из отдельных геометрически одинаковых частей (секций), минимальная толщина стенки для общей теплопроизводительности котла должна определяться в соответствии с требованиями для отдельных частей (секций) котла в соответствии с таблицей 3.

Допуски на толщину стенки для углеродистых сталей должны соответствовать значениям, указанным в [27].

Для листовой стали, труб (кроме погружных змеевиков и предохранительных теплообменников) и штампованных деталей под давлением применяются значения минимальной толщины стенок, указанные в таблице 3. Меньшая толщина стенок допускается только в том случае, если могут быть достигнуты эквивалентные значения коррозионной, тепловой стойкости и механической прочности.

4.2.3 Котлы из чугуна

4.2.3.1 Общие сведения

Изготовитель должен иметь в штате персонал и оборудование для проведения необходимых испытаний материалов. В процессе производства котлов и других частей из чугуна, подвергающихся давлению, следующие испытания должны проводиться на отдельных отлитых образцах для испытания для каждой партии отливок:

1) испытание на растяжение - согласно ГОСТ 1412 и ГОСТ 7293. Для подтвержденных в испытаниях характеристик применяются значения таблицы 4;

2) химический анализ (С, Si, Mn, Р, S);

3) испытание на твердость по Бринеллю согласно [28];

4) ударная вязкость образца с надрезом (для шаровидного графита в чугуне).

Результаты этих испытаний должны регистрироваться в журналах изготовителя с подписью ответственного за проведение заводских испытаний, или быть отражены в свидетельстве о заводских испытаниях в соответствии с [14]. Свидетельства и журналы регистрации подлежат хранению изготовителем в течение не менее пяти лет и должны быть доступны для проверки.

Ремонт частей, подвергаемых давлению, методом сварки недопустим.

4.2.3.2 Детали из чугуна, работающие под давлением

Механические свойства чугуна, используемого для деталей (элементов), работающих под давлением, как минимум должны соответствовать значениям, приведенным в таблице 4.

Таблица 4 - Минимальные требования к чугуну

Вид чугуна | Предел прочности на разрыв | Твердость по Бринеллю | Ударная вязкость образца с надрезом |

Чугун с пластинчатым графитом (согласно ГОСТ 1412) | >150 | 160-220 НВ | - |

Чугун с шаровидным графитом (согласно ГОСТ 7293) | >400 | - |

|

4.2.3.3 Минимальные толщины стенок

Толщины стенки, заданные конструкторской документацией, должны быть не менее значений, приведенных в таблице 5. Фактическая минимальная толщина стенки секций котлов и других деталей, работающих под давлением, должна быть не менее 0,8 от значения, указанного в рабочих чертежах.

Таблица 5 - Минимальная толщина стенки литых секций котлов

Номинальная теплопроизводительность, кВт | Минимальная толщина стенки | |

с пластинчатым графитом, мм | шаровидным графитом (ферритного чугуна), мм | |

| 3,5 | 3,0 |

30 | 4,0 | 3,5 |

70 | 4,5 | 4,0 |

300 | 5,5 | 5,0 |

| ||

Меньшая толщина стенок допускается только в том случае, если могут быть достигнуты эквивалентные значения коррозионной, тепловой стойкости и механической прочности.

Для котлов, состоящих из отдельных геометрически одинаковых частей (секций), минимальная толщина стенки для общей теплопроизводительности котла должна определяться в соответствии с требованиями для отдельных частей (секций) котла в соответствии с таблицей 5.

4.2.4 Требования по конфигурации

4.2.4.1 Продувка водяных контуров

Конструкция котла и его деталей должна обеспечивать полное удаление воздуха из водяных контуров.

Конструкция отопительного котла и его компонентов должна при нормальных рабочих условиях (в соответствии с инструкциями изготовителя по эксплуатации и монтажу) исключать кипение.

Примечание - Кипение можно распознать по соответствующему шуму.

4.2.4.2 Очистка поверхностей нагрева

Поверхности нагрева должны быть доступны со стороны газового тракта для осмотра и очистки химическими средствами и щетками через достаточное количество отверстий для очистки с соответствующим расположением. Если для очистки и обслуживания котла требуются специальные инструменты (например, специальные щетки), они должны поставляться вместе с котлом.

4.2.4.3 Контроль пламени

Должно быть предусмотрено устройство контроля пламени или горящего слоя топлива. Если это устройство - дверь, необходимо обеспечить возможность безопасного контроля.

Примечание - Рекомендуется предусмотреть в конструкции смотровое стекло.

4.2.4.4 Водонепроницаемость

Отверстия для винтов и аналогичных деталей, используемых для присоединения съемных частей, не должны выходить в пространство водного контура. Данное требование не применяют к гнездам для размещения измерительного, контрольного оборудования и оборудования, обеспечивающего безопасность работ.

4.2.4.5 Запасные части

Сменные детали и запасные части (например, прокладки, фасонные огнеупорные кирпичи, турбулизаторы и т.д.) должны быть сконструированы, изготовлены или маркированы таким образом, чтобы при соблюдении инструкций изготовителя обеспечивалась их правильная установка.

4.2.4.6 Соединения для водоводов

Патрубки с резьбой должны соответствовать ГОСТ 6211, ГОСТ 7157, ГОСТ 6357 и ГОСТ 2533; фланцевые соединения должны соответствовать стандартам [29], [30] и [31]. Расположение соединений должно быть таким, чтобы к ним обеспечивался удобный доступ и выполнялись все функции соответствующих соединений. Вокруг соединений должно быть достаточно свободного пространства для подключения соединительных труб (с помощью фланцев и резьбовых штуцеров) с использованием необходимого инструмента.

Не рекомендуется применять резьбовые соединения наружным диаметром более двух дюймов (более 50 мм, DN 50). Резьбовые соединения с наружным диаметром более трех дюймов (более 80 мм, DN 80) не допускаются. При использовании фланцевых соединений контр-фланцы с уплотнителями должны входить в комплект поставки котла, кроме случаев со стандартными фланцами.

Минимальный размер соединения для подающего водовода должен быть DN 20.

Котел должен иметь не менее одного соединения для наполнения и опорожнения. Это соединение может быть общим. Размер соединения должен быть не менее:

- G 1/2 - для номинальной теплопроизводительности до 70 кВт;

- G 3/4 - для номинальной теплопроизводительности свыше 70 кВт.

Допускается устанавливать эти соединения вне котла, если обеспечивается удовлетворительное его наполнение и опорожнение.

4.2.4.7 Подключения для устройств управления, КИП и защитного термостата

Каждый котел должен иметь соединительные гнезда для подключения регулятора температуры, защитного термостата и термометра. В случае применения резьбовых соединений они должны иметь минимальный номинальный диаметр резьбы G 1/2.

Отклонения допускаются при условии, что контрольные приборы поставляются в комплекте с котлом, и они не могут быть заменены другими компонентами.

Погружные гильзы для датчиков должны быть выбраны таким образом, что исключить случайное изменение положения термодатчиков.

Место установки погружных гильз для датчиков следует определять так, чтобы температура воды в котле записывалась с достаточной точностью. В случае, если должны быть предусмотрены дополнительные подключения для предохранительных устройств, таких как датчик давления, манометр, устройство автоматического отключения при низком уровне воды, а также предохранительный клапан, их размеры, особенно предохранительного клапана, должны быть определены в соответствии с выходным отверстием котла.

Примечание - Дополнительные сведения по предохранительному клапану приведены в ГОСТ 21.602.

4.2.4.8 Теплоизоляция

Все котлы должны быть оборудованы теплоизоляцией. Теплоизоляция должна выдерживать нормальные тепловые и механические напряжения. Она должна быть изготовлена из негорючего материала и не выделять вредные пары в нормальном режиме работы.

4.2.4.9 Гидравлическое сопротивление котла

Гидравлическое сопротивление котла следует определять для расхода воды, соответствующего номинальной производительности при разнице температуры воды на входе и выходе котла в 10°С и 20°С. Для каждого типоразмера котла эти значения указывают в кПа, и данные значения должны соответствовать значениям, указанным производителем.

4.2.4.10 Топливный бункер

У отопительных котлов со встроенным топливным бункером, топливный бункер должен быть выполнен из негорючих материалов согласно [32]. Объем топливного бункера не должен превышать 1,5 м. Топливный бункер должен иметь конструкцию, обеспечивающую беспрепятственное ссыпание топлива, пока бункер не будет пуст.

4.2.4.11 Загрузочная камера

Конструкция загрузочной камеры должна обеспечивать беспрепятственное ссыпание топлива и требующуюся продолжительность горения.

4.2.4.12 Зольная камера

Емкость зольной камеры при условии применения предусмотренного типа топлива, номинальной теплопроизводительности и поддержании беспрепятственной подачи воздуха под колосниковую решетку должна обеспечивать горение топлива в течение не менее 12 ч.

Данное требование считается выполненным, если предусмотрены устройства для автоматического удаления золы и шлака.

4.3 Требования безопасности

4.3.1 Общие сведения

Потенциальные опасности, связанные с отопительными котлами, а также с режимом горения и загрузочным устройством, следует исключать путем принятия конструктивных мер либо с установки защитных и предохранительных устройств. Безопасность должна сохраняться и при возможном отказе предохранительного устройства.

Изготовитель котла должен провести оценку риска всех возможных опасностей, связанных с отопительным котлом, и описать в концепции безопасности меры по избежанию и контролю этих опасностей. Эта концепция безопасности должна классифицировать и соответственно реализовать функции регулирования и управления. Оценка рисков должна проводиться по [33] с особым учетом конструкции котла и примененного топлива.

Классы безопасности функций регулирования и контроля определяются следующим образом:

Класс А: Функции регулирования и контроля, которые не являются надежными с точки зрения безопасности.

Класс В: Функции регулирования и контроля, которые должны препятствовать созданию опасной ситуации. Отказ функций регулирования и контроля не ведет непосредственно к опасной ситуации. Согласно ГОСТ IЕС 60730-1 требуется оценка каждой отдельной ошибки регулирующего и контрольного устройства, включая применение программного обеспечения класса В.

Класс С: Функции регулирования и контроля, которые предназначены для предотвращения конкретных опасностей, таких как взрывы, либо отказ которых может привести непосредственно к повреждению прибора. Требуется оценка согласно ГОСТ IEC 60730-1 двух независимых ошибок регулирующего и контрольного устройства, включая применение программного обеспечения класса С.

Если функции безопасности реализованы посредством программируемого электронного устройства регулирования и контроля, программное обеспечение должно соответствовать требованиям соответствующего программного обеспечения класса В и С (включая оценку ошибки согласно ГОСТ IEC 60730-2-9 в сочетании с ГОСТ IEC 60730-1.

Оценка рисков должна охватывать по крайней мере следующее:

- элементы, указанные в 4.3.4-4.3.9;

- функции котла, включая запуск, продувку, зажигание, контроль пламени, поток дымовых газов, регулирование тепловой нагрузки и процесса горения.

При оценке рисков каждой выявленной опасности должен быть присвоен один из указанных выше классов безопасности функций регулирования и управления.

Срабатывание защитной функции класса В или С по крайней мере должно вести к прекращению подачи топлива.

4.3.2 Ручная загрузка топлива

Отопительные котлы для ручной загрузки должны быть оборудованы таким образом, чтобы при эксплуатации в соответствии с назначением котла и руководством по эксплуатации изготовителя для оператора котла не возникали опасные ситуации, например, при открывании загрузочного люка или топки (выброс полукоксового газа).

4.3.3 Защита от проскока пламени на автоматических отопительных котлах

4.3.3.1 Общие сведения

Конструкция автоматических систем загрузки топлива должна исключать возможность проскока пламени.

Опасность проскока пламени классифицируется как риск класса безопасности С согласно 4.3.1 в соответствии с движущими силами - теплопередачей, обратным потоком раскаленных и/или взрывоопасных газов и распространением горящего слоя топлива на зону подачи топлива (см. 4.3.3.2, 4.3.3.3 и 4.3.3.4). Чтобы предотвратить проскок пламени, следует принять конструктивные меры либо установить одно или несколько защитных устройств.

Примечание - Обработка риска проскока пламени по классу безопасности С предусматривает необходимость принятия достаточных мер по обеспечению безопасности.

Соответствующие конструктивные меры либо предохранительные устройства должны:

a) функционировать по принципу обесточивания;

b) предотвращать проскок пламени в случае отказа подачи питания;

c) предотвращать проскок пламени в случае отказа или отключения устройства загрузки топлива.

Чтобы продемонстрировать достаточную защиту от проскока пламени, анализ безопасности должен фиксировать, какие меры были использованы, чтобы исключить указанные три механизма проскока пламени с учетом соответствующего типа котла. Документирование принятых мер должно содержать описание примененных предохранительных устройств.

Как минимум одно из использованных предохранительных устройств должно работать в случае остановки устройства загрузки топлива (например, блокировка шнекового транспортера).

Следует избегать следующего:

a) теплопередача (см. 4.3.3.2);

b) обратный поток взрывоопасных продуктов сгорания (см. 4.3.3.3);

c) распространение горящего слоя топлива в направлении участка подачи топлива (см. 4.3.3.4).

4.3.3.2 Теплопередача

Температура поверхности устройства загрузки топлива (без теплоизоляции) или встроенного топливного бункера не должна превышать 85°С при любом режиме работы или в случае неисправности. Если это требование выполнено с помощью конструктивных мер, дополнительные предохранительные устройства не требуются.

Теплопередача проверяется во время испытаний согласно 5.7 (теплотехнические испытания при номинальной и частичной нагрузке), 5.13-5.16 и после отключения путем постоянных измерений температуры, пока не будет достигнут максимум. Дополнительные сведения в доказательство требования см. в 5.16.4.

Принятые решения по предотвращению перегрева устройства загрузки топлива следующие:

- устройство пожаротушения, например спринклерная система и защитный термостат, установленный на максимум в 95°С;

- аварийное опорожнение устройства загрузки топлива без переполнения котла, срабатывающее при температуре ниже 95°С (или в качестве альтернативы, в случае превышения температуры на 20°С выше рабочей температуры);

- устройство загрузки топлива с водяным охлаждением, при котором температура воды поддерживается защитным термостатом STB (например, если водяной контур встроен в контур котла).

Приемлемые решения, предохраняющие от перегрева встроенный топливный бункер из-за теплопередачи в дополнение к приемлемым решениям против перегрева устройства загрузки топлива:

- устройство пожаротушения во встроенном топливном бункере и защитный термостат STB, установленный на 95°С;

- достаточная теплоизоляция встроенного топливного бункера от раскаленных компонентов котла;

- естественно вентилируемое пространство между встроенным топливным бункером и корпусом котла (например, отдельный кожух).

Критерии интерпретации принятых решений приведены в таблице В.1.

Испытание согласно 5.16.4 не является обязательным, если принятое решение реализуется, а анализ рисков доказывает пригодность во взаимодействии котла, топки и алгоритмов регулирования. Если анализ рисков показывает дополнительные риски, следует провести дополнительные испытания.

4.3.3.3 Обратный поток горючих продуктов сгорания в зону подачи топлива либо во встроенный топливный бункер

Значительное количество продуктов сгорания, содержащих горючую концентрацию или критическое количество энергии для воспламенения древесины (например, искры или раскаленные газы), не должно превышать конструктивные меры или предохранительные устройства в направлении подачи топлива или встроенного топливного бака. По другим соображениям безопасности (например, чтобы исключить отравление угарным газом) обратный поток газообразных продуктов сгорания должен быть предотвращен в любом случае, см. 4.1.

Примечание - Существуют такие признаки значительного обратного потока, например:

a) повышение температуры более чем на 20°С по сравнению с режимом работы без обратного потока;

b) концентрация СО выше 1% (по объему сухого газа) в зоне подачи топлива в любом рабочем состоянии либо в случае отказа;

c) скопление дыма в топливном бункере.

Это требование применимо в ходе испытаний согласно 5.7 (теплотехнические испытания при номинальной и частичной нагрузке), включая зажигание, запуск, непрерывную работу и отключение) и 5.13-5.16.

Принятые решения для предотвращения обратного потока:

- предохранительное устройство, которое постоянно изолирует устройство загрузки топлива от участка подачи топлива, например, шлюз лопастного дозатора;

- предохранительное устройство, которое изолирует устройство загрузки топлива от зоны подачи топлива на всех этапах рабочего цикла, кроме этапа подачи топлива (например, клапан), в сочетании с котлом, который работает под разрежением (требование герметичности в закрытом состоянии, как и в случае предохранительных устройств с постоянной изоляцией);

- герметичный топливный бункер в сочетании с выравниванием давления, который действует в нормальном режиме, а также при запуске, отключении и отказе подачи электропитания. Просачивание горячих газов в топливный бункер следует исключить с помощью соединения зоны подачи топлива и топливного бункера посредством выравнивания давлений. Данное соединение должно иметь такие размеры, чтобы обеспечить выравнивание давления, но не ускорять распространение пламени. Крышка топливного бункера должна быть оборудована концевым переключателем (в соответствии с Н27 согласно ГОСТ IEC 60730-2-5), который перекрывает подачу воздуха для горения при открытой крышке;

- герметично закрывающаяся крышка топливного бункера в сочетании с отопительным котлом, работающим под разрежением. Просачивание горячих газов в топливный бункер следует исключить путем использования естественной тяги (например, шнековый транспортер). Крышка топливного бункера должна быть оборудована концевым переключателем (в соответствии с Н27 согласно ГОСТ IЕС 60730-2-5), который перекрывает подачу воздуха для горения при открытой крышке;

- использование направленного потока, который обеспечивает устойчивое соотношение давлений, например, сопло инжектора с предохранительным устройством, которое следит за скоростью вращения вентилятора и при срабатывании перекрывает подачу топлива.

Примечание - Другие решения: Вытяжной вентилятор, который обеспечивает пониженное давление в котле по сравнению с участком подачи топлива, в сочетании с предохранительным устройством, контролирующим работу вытяжного вентилятора, отслеживая скорость вращения или давление, и в сочетании с дополнительным предохранительным устройством блокировки обратного потока в случае отказа вытяжного вентилятора или сбоя питания.

Критерии интерпретации принятых решений приведены в таблице В.1.

Испытание согласно 5.16.4 не является обязательным, если принятое решение реализуется, а анализ рисков доказывает пригодность во взаимодействии котла, топки и алгоритмов регулирования. Если анализ рисков показывает дополнительные риски, следует провести дополнительные испытания.

4.3.3.4 Распространение огня на участок подачи топлива либо во встроенный топливный бункер

Распространение огня на участок подачи топлива либо во встроенный топливный бункер должно быть предотвращено в любых условиях работы и при любой неисправности. Данное требование не включает термическую реакцию или небольшое количество топлива на конце загрузочного устройства, если эта реакция не распространяется на участок подачи топлива.

Примечание - Признаки распространения огня, например:

a) повышение температуры более чем на 20°С в загрузочном устройстве по сравнению с нормальным рабочим режимом;

b) температура поверхности загрузочного устройства выше 85°С;

c) скопление дыма во встроенном топливном бункере.

Это требование должно быть проверено в ходе испытаний согласно 5.7 (теплотехнические испытания при номинальной нагрузке и частичной нагрузке) и 5.13-5.16 при условии непрерывного измерения температуры, пока не будет достигнут максимум температуры.

Принятые решения для предотвращения расширения огня:

- устройство пожаротушения, например, спринклерная система и защитный термостат (STB), установленный на максимум в 95°С;

- предохранительное устройство, которое постоянно изолирует загрузочное устройство от участка подачи топлива (например, барабанный шлюз) в сочетании с достаточным удалением от топлива, диаметром и конструкцией, которые позволяют исключить возможность переполнения бункера;

- предохранительное устройство, которое изолирует загрузочное устройство от зоны подачи топлива на всех этапах рабочего цикла, кроме этапа подачи топлива (например, клапан), в сочетании с котлом, который работает под разрежением (требование герметичности в закрытом состоянии, как и в случае предохранительных устройств с постоянной изоляцией) в сочетании с конструкцией, с целью исключить переполнение, и при достаточном удалении от топлива и диаметром;

- аварийное опорожнение загрузочного устройства без переполнения котла, с максимальной температурой 95°С (либо на 20°С выше в сравнении с нормальными условиями эксплуатации);

- шнековый транспортер в сочетании с загрузочной шахтой или ссыпным желобом в топку и защитный термостат с максимальной температурой срабатывания не выше 95°С.

Критерии интерпретации принятых решений приведены в таблице В.1.

Испытание согласно 5.16.4 не является обязательным, если принятое решение реализуется, а анализ рисков доказывает пригодность во взаимодействии котла, топки и алгоритмов регулирования. Если анализ рисков показывает дополнительные риски, следует провести дополнительные испытания.

4.3.3.5 Альтернативное доказательство отсутствия опасности проскока пламени

В случае отклонения от 4.3.3.2-4.3.3.4 следует проверить отсутствие опасности проскока пламени в соответствии со следующим способом как комбинация анализа рисков с достоверными испытаниями альтернативных предохранительных устройств согласно критериям 5.16.1, если:

- не выбрано ни одно из принятых решений, либо

- анализ риска не показал пригодность принятого решения для соответствующей конструкции котла, либо

- принятые решения в отношении проскока пламени не применимы (если, например, имеющаяся конструкция котла не годится или не обеспечена герметичность), необходимо провести дополнительные испытания согласно 5.16.5.

Испытания должна проводить независимая лаборатория с регистрацией результатов в акте испытаний, который содержит описание испытанного образца и испытательной конструкции, способ проведения испытаний на проскок пламени, условия и результаты испытания.

4.3.4 Защита от излишней загрузки топлива или отключении подачи топлива

Работа котла на этапе запуска и в режиме непрерывной загрузки при загрузочном устройстве, установленном на максимальную производительность, либо при отключении загрузочного устройства не должна приводить к опасной ситуации.

Испытание на перегрузку подачи топлива согласно 5.16.2 можно не проводить, если предохранительное устройство класса безопасности С согласно 4.3.1 блокирует работу с перегрузкой.

Отопительный котел должен быть оборудован предохранительным устройством отключения подачи топлива, если горение в топке недостаточное или отсутствует.

Испытания на прекращение подачи топлива согласно 5.16.2 можно не проводить, если применяется предохранительное устройство класса В или С согласно 4.3.1.

На этапе зажигания при недостаточном или отсутствующем горении предохранительное устройство должно прерывать подачу топлива, если превышено безопасное время для функции запуска горения, указанное изготовителем. Ошибка предохранительного устройства при определении недостаточного горения не должна приводить к опасной ситуации.

4.3.5 Защита от отсутствия воздуха для горения или от неполного сгорания

Если воздух подается вентилятором или регуляторами подачи воздуха на воздухозаборе, испытания должны проводиться согласно 5.16.3. Одновременно должно учитываться сочетание функции вентилятора с неправильной настройкой регуляторов подачи воздуха, либо неправильная настройка различных регуляторов подачи воздуха с различными приводами.

Объемная концентрация СО не должна превышать 5%.

4.3.6 Температуры поверхностей

Температура поверхности на внешней стороне котла (включая пол и дверцы котла, исключая выход дымовых газов и обслуживающие отверстия для котлов с естественной тягой) должна превышать температуру воздуха в помещении не более чем на 60°С, если испытание проводилось согласно 5.12. Требование применительно к полу можно не принимать во внимание, если изготовитель котла предписывает устанавливать котел на основание из негорючих материалов.

В случае испытаний согласно 5.12 температура поверхности ручек управления и всех деталей, к которым оператор прикасается рукой во время эксплуатации отопительного котла, может превышать температуру в помещении не более чем на следующие значения:

- 35°С - для металлов и аналогичных материалов;

- 45°С - для фарфора и аналогичных материалов;

- 60°С - для пластмасс и аналогичных материалов.

4.3.7 Газоплотность

Для котлов, рассчитанных на работу при избыточном давлении в топке, утечка воздуха в соответствии с испытаниями согласно 5.6 при испытательном давлении, соответствующем 1,2-кратному аэродинамическому сопротивлению котла, должна быть не более 2% расхода дымовых газов при номинальной теплопроизводительности.

Аэродинамическое сопротивление определяется при максимальном заполнении загрузочной камеры (согласно инструкции производителя).

Примечание - Для котлов с разрежением в топке скорость утечки должна быть согласно 5.6.

4.3.8 Терморегуляторы и защитные термостаты

4.3.8.1 Общие сведения

Для каждого котла в зависимости от типа системы управления и защиты агрегата, и места, в котором устанавливается котел, должны быть предусмотрены указанные в следующих пунктах регулирующие и предохранительные устройства, а также соответствующие возможности установки. Необходимое оборудование поставляет изготовитель котла или в монтажных инструкциях приводят точные спецификации для монтажа, в частности предельные значения и временные константы для защитного термостата.

4.3.8.2 Терморегуляторы и защитные ограничители температуры для открытых систем отопления

Для использования в физически защищенных отопительных системах (температура ограничивается давлением в системе) предусмотрено следующее оборудование согласно требованиям стандарта [34]:

- терморегулятор;

- защитный термостат (с ручным возвратом).

Защитный термостат может быть опущен, если система управления горением не является ни быстро отключаемой, ни частично отключаемой, поскольку в этих случаях (например, в случае с отопительными котлами без автоматической подачи воздуха для горения и/или автоматической подачи топлива) избыточное тепло отводится через открытое соединение в атмосферу в виде пара.

4.3.8.3 Терморегуляторы и защитные термостаты для закрытых систем отопления

Для использования в термостатически защищенных отопительных системах горение должно быстро или частично выключаться и/или неотведенное тепло и остаточная теплопроизводительность должна надежно отводиться через предохранительный теплообменник или другие эквивалентные устройства. В соответствии с этим должны различаться следующие варианты оборудования согласно требованиям ГОСТ 21.602:

a) быстро отключаемая система горения; требующееся оборудование состоит из следующих компонентов:

1) терморегулятор,

2) защитный термостат (с ручным возвратом).

b) частично отключаемая система горения; требующееся оборудование состоит из следующих компонентов:

1) терморегулятор,

2) защитный термостат (с ручным возвратом),

3) надежное устройство для отвода остаточного тепла согласно 4.3.8.4 (предохранительное сливное устройство с термореле);

c) неотключаемая система горения и номинальная теплопроизводительность <100 кВт; требующееся оборудование состоит из следующих компонентов:

1) терморегулятор,

2) предохранительное сливное устройство с термореле согласно 4.3.8.4 для отвода, в случае неисправности, максимально возможной теплопроизводительности.

Если это требование не может быть выполнено, отопительный котел следует устанавливать в открытом контуре согласно ГОСТ 21.602.

4.3.8.4 Устройства для отвода избыточного тепла

Должен быть предусмотрен защитный теплообменник или другие устройства для отвода избыточного тепла, чтобы обеспечить максимальную температуру воды в котле не выше 110°С во время испытаний согласно 5.14.

Для этого следует применить предохранительное сливное устройство с термореле, например, устройство "STW типа Th" согласно [34] в сочетании со встроенным в отопительный котел теплообменником. В качестве теплообменника допускается применение емкостного или проточного водонагревателя при условии, что его конструкция и расположение обеспечивают передачу тепла без дополнительного вспомогательного оборудования и внешних источников энергии. Встроенный проточный водонагреватель не должен применяться в качестве нагревателя воды для хозяйственных нужд; в крайнем случае, он может применяться как защитный теплообменник. Кроме того, должны быть выполнены следующие условия:

- предохранительное сливное устройство с термореле и теплообменник должны соответствовать конструктивным и теплотехническим характеристикам отопительного котла и надежно обеспечивать в случае неисправности отвод максимально возможной теплопроизводительности либо, при частичном отключении нагрева, отвод остаточной теплопроизводительности;

- если в качестве теплообменника используется емкостный водонагреватель, его конструкция должна обеспечивать выполнение вышеуказанного условия при его максимальной рабочей температуре;

- предохранительное сливное устройство с термореле, в случае предохранительных теплообменников, которые служат исключительно для отвода тепла в случае отказа, должно быть встроено в линии подачи охлаждающей воды перед теплообменником.

Не исключаются и другие решения в той мере, в которой они удовлетворяют вышеуказанным целям защиты и нормам безопасности. В принципе, все устройства для отвода избыточного тепла допускаются только для следующих случаев:

- отопительный котел без отключаемой системы горения с номинальной теплопроизводительностью до 100 кВт;

- отопительный котел с частично отключаемой системой горения с номинальной теплопроизводительностью до 100 кВт.

4.3.9 Комплектующие для отопительных котлов

4.3.9.1 Общие сведения

Если изготовитель оборудует отопительный котел дополнительными фитингами, и если его техническое обслуживание требуется только для правильного функционирования и безопасности, эти операции обслуживания могут легко выполняться без существенного демонтажа оборудования.

4.3.9.2 Электрическая безопасность

Электрическая безопасность отопительного котла и подключений (например разъемы) между регулирующим оборудованием должна соответствовать требованиям [35].

Электрическая безопасность регулирующих устройств должна отвечать требованиям [35], ГОСТ IЕС 60730-1, либо соответствующей части 2, либо электрическим требованиям норм и правил, приведенных в [35], приложение ZBB.

В случае выхода из строя в виде отказа согласно [35] 19.11.2 f) (сбои встроенных процессоров) следует принимать во внимание только те выходные сигналы, которые вызывают отказ исполнительного механизма. Комбинации выходных сигналов, которые воздействуют на два и более исполнительных механизма, не принимают во внимание, так как возникновение опасной ситуации маловероятно в смысле отказа.

Документирование электрических соединений для различных компонентов должно осуществляться посредством электрической проводки и схем подключения.

4.3.9.3 Электромагнитная совместимость

Должны выполняться требования по электромагнитной совместимости согласно [36] и [37].

Для испытаний может применяться адаптированная версия программного обеспечения отопительного котла для моделирования работы котла.

4.4 Теплотехнические требования

4.4.1 Общие сведения

Следующие теплотехнические требования проверяют на соответствие при испытаниях, которые проводят с применением топлива, указанного в таблице 7. Типы испытательного топлива для сжигания в отопительном котле выбирают таким образом, чтобы они включали рекомендуемое топливо, имеющееся в свободной продаже.

Примечание - Номинальная теплопроизводительность или диапазон теплопроизводительности могут различаться в зависимости от конкретного топлива.

В зависимости от требований к КПД котла и предельным значениям выбросов различают 3 класса. Для получения класса должны быть соблюдены все требования по КПД и предельным значениям выбросов для этого класса.

4.4.2 КПД котла

КПД котла, который проверяется согласно 5.7, 5.8 и 5.10, не должен быть ниже КПД любого класса (при номинальной теплопроизводительности) в соответствии с формулой на рисунке 1. Для котлов теплопроизводительностью более 100 кВт установлены требуемый КПД, равный 84% для класса 4 и 89% для класса 5. Для котлов класса 3 (св. 300 кВт) установлен КПД, равный 82%.

1 - класс 3; 2 - класс 4; 3 - класс 5; - номинальная теплопроизводительность, кВт;

- КПД, %

Рисунок 1 - КПД котла

Класс 5, |

| (1) |

Класс 4, |

| (2) |

Класс 3, |

| (3) |

где - КПД котла, %;

- теплопроизводительность, кВт.

Примечания

1 - теплопроизводительность

либо минимальная непрерывная теплопроизводительность

.

2 Для некоторых стран указывают КПД котла в режиме конденсации.

4.4.3 Температура дымовых газов

Для котлов, которые эксплуатируются при номинальной теплопроизводительности и превышении температуры дымовых газов над комнатной температурой менее 160 K, изготовитель котла обязан предоставить сведения об исполнении вытяжной системы, чтобы избежать возможную конденсацию паров на металлических поверхностях, недостаточную тягу и конденсацию в вытяжном тракте.

4.4.4 Тяга

Производитель котла должен указать минимальную тягу в вытяжной линии, требующуюся для правильной работы системы. Если данные изготовителем не представлены, применяются значения согласно [38] таблица В.2.

4.4.5 Продолжительность горения

Продолжительность горения в отопительных котлах с ручной загрузкой при номинальной теплопроизводительности, указанной изготовителем, должна быть указана для одной разовой загрузки топлива и составлять не менее:

- 2 ч - для биогенного топлива и других типов твердого топлива;

- 4 ч - для минерального топлива.

4.4.6 Минимальная теплопроизводительность

Для котлов с автоматической загрузкой минимальная теплопроизводительность должна составлять не более 30% номинальной теплопроизводительности. Настройка должна осуществляться автоматически регулятором.

Регулирование подачи топлива и подачи воздуха может осуществляться в непрерывном или периодическом режиме.

Для отопительных котлов с ручной загрузкой топлива, которые заявлены изготовителем для работы с накопительным бункером, минимальная теплопроизводительность должна составлять также не более 30% номинальной теплопроизводительности. В этом случае изготовитель в технической информации должен указать способ отвода выработанного тепла.

Отопительные котлы с ручной загрузкой не должны проходить испытания на частичную нагрузку, если изготовитель требует, чтобы котел должен быть всегда подключен к накопительному бункеру.

Ориентировочное значение минимальной емкости накопительного бункера определяется следующим образом:

, (4)

, (4)

где - емкость накопительного бункера, л;

- номинальная теплопроизводительность, кВт;

- период выгорания, ч;

- тепловая нагрузка здания, кВт;

- минимальная теплопроизводительность, кВт.

Для отопительных котлов, которые могут работать на нескольких видах топлива, объем бункера определяют для топлива, требующего накопительный бункер самой большой емкости. Минимальная емкость накопительного бункера - 300 л.

4.4.7 Предельно допустимые выбросы

Горение должно давать минимальный уровень загрязнения. Это требование выполняется, если при работе с номинальной теплопроизводительностью или для котлов с диапазоном теплопроизводительности при работе на номинальной теплопроизводительности и минимальной теплопроизводительности значения предельно допустимых выбросов из таблицы 6 при испытаниях согласно 5.7, 5.9 и 5.10 не превышены.

Таблица 6 - Предельно допустимые выбросы

Загрузка | Топливо | Номинальная тепло- | Предельно допустимые выбросы | ||||||||

СО | Летучие органические соединения | Пыль | |||||||||

мг/м | |||||||||||

Класс 3 | Класс 4 | Класс 5 | Класс 3 | Класс 4 | Класс 5 | Класс 3 | Класс 4 | Класс 5 | |||

Ручная | Биогенное |

| 5000 | 1200 | 700 | 150 | 50 | 30 | 150 | 75 | 60 |

>50 | 2500 | 100 | 150 | ||||||||

>150 | 1200 | 100 | 150 | ||||||||

Минеральное |

| 5000 | 150 | 125 | |||||||

>50 | 2500 | 100 | 125 | ||||||||

>150 | 1200 | 100 | 125 | ||||||||

Автома- | Биогенное |

| 3000 | 1000 | 500 | 100 | 30 | 20 | 150 | 60 | 40 |

> 50 | 2500 | 80 | 150 | ||||||||

>150 | 1200 | 80 | 150 | ||||||||

Минеральное |

| 3000 | 100 | 125 | |||||||

> 50 | 2500 | 80 | 125 | ||||||||

>150 | 1200 | 80 | 125 | ||||||||

| |||||||||||

5 Испытания

5.1 Условия испытаний

5.1.1 Общие сведения

Испытания согласно настоящему стандарту должны осуществляться независимой испытательной организацией, которая отвечает требованиям ГОСТ ИСО/МЭК 17025.

Примечание - Для проведения типовых испытаний должны привлекаться организации или лаборатории, которые аккредитованы согласно ГОСТ ИСО/МЭК 17025 для испытаний котлов согласно настоящему стандарту.

Перед получением маркировки СЕ котлы должны пройти измерительный контроль, проверку исполнения, испытания на безопасность, а также теплотехнические и электрические испытания.

Изготовитель котла должен удостоверить, что материалы, использованные в производстве и сварке, соответствуют требованиям его заводской системы контроля качества, и что результаты всех требующихся испытаний соответствуют этим требованиям.

Все отопительные котлы и их части должны пройти гидравлические или пневматические испытания давлением у изготовителя. При этом не должны наблюдаться признаки утечки или отсутствия герметичности.

Примечание - Должны быть соблюдены все требования техники безопасности.

Все испытания, за исключением 5.4.2 и 5.5.2, включены в программу типовых испытаний.

5.1.2 Выбор котла и комплектующих для испытаний

Это должны быть котлы и комплектующие, производимые изготовителем в серийном производстве или рекомендованные изготовителем к использованию встроенные устройства и комплектующие. В процессе испытаний должны соблюдаться инструкции изготовителя по эксплуатации и монтажу.

5.1.3 Состояние отопительного котла

Котлы следует испытывать в состоянии и в конфигурации, соответствующей типовому комплекту поставки. Дополнительная теплоизоляция компонентов, находящихся в контакте с водой, дымовыми газами и огнем, не допускается.

При определении теплопроизводительности котла со встроенным водонагревателем (проточным или емкостным) отбор воды для хозяйственных нужд не допускается. Теплопроизводительность определяется исключительно для отопительного контура.

5.1.4 Типовые испытания

В типовых испытаниях определяется, соответствуют ли отдельные типоразмеры котлов одного типа или серии требованиям, установленным в стандарте. В процессе типовых испытаний отопительный котел должен соответствовать исполнению и конфигурации заявленного комплекта поставки.

Для отопительного котла, который состоит из корпуса котла, соответствующего требованиям настоящего стандарта, и уже прошедшей испытания горелки, которая отвечает требованиям стандарта [39], должны проводиться только испытания согласно следующим подпунктам: 5.6, 5.7, 5.8, 5.9, 5.10, 5.12, 5.13, 5.14 и 5.15.

Для котлов одной серии с одинаковым конструктивным исполнением достаточно, чтобы при отношении номинальной теплопроизводительности котлов с наибольшей и наименьшей теплопроизводительностью не выше 2:1 испытания проводились на этих двух котлах. Если же у котлов одной и той же серии данное отношение больше чем 2:1, испытания следует проводить на таком количестве промежуточных типоразмеров, чтобы это отношение не превышалось.

Изготовитель котла должен удостоверить, что все отопительные котлы, включая котлы, которые еще не проходили испытания, характеристики которых определяются в зависимости от значений теплопроизводительности путем интерполяции, отвечали требованиям настоящего стандарта. Для испытаний и соответствующих им испытательных стендов применяются общие требования [40].

5.2 Измерительная аппаратура и метод измерений

Должны соблюдаться допуски для испытательного оборудования, указанные в [40]. Кроме того, измерительное оборудование следует подбирать так, чтобы погрешности не превышали следующих пределов:

- КПД: ±3%;

- СО: ±10% от измеренного значения или ±10 ppm (если последнее больше);

- ТНС (общее содержание углеводородов): ±10% от измеренного значения или ±5 ppm (если последнее больше) (эталонный газ - пропан или метан);

- : ±5% от измеренного значения или ±15 ppm (если последнее больше);

- : ±5% от измеренного значения или ±0,4% об. (если последнее больше);

- : ±5% от измеренного значения или ±0,4% об. (если последнее больше);

- пыль: ±10 мг/м от измеренного значения.

Погрешность должна определяться с доверительным интервалом 95%.

Примечание - Используемые измерительные приборы для определения выбросов газообразных веществ должны соответствовать стандартам [41] ,[42], [43] и [44].

Содержание пыли следует определять методом фильтрации согласно [45] с дополнениями согласно приложению А или методом измерения электростатического заряда согласно приложению С. Допускаются другие национальные методы или способы при условии, что погрешность измерений находится в указанных выше пределах.

Чтобы исключить ошибки в измерениях, измерительные приборы должны быть установлены в точках, которые по возможности имеют постоянную температуру, а также должны быть введены в эксплуатацию заблаговременно до начала испытаний (см. [40] А.5).

5.3 Испытательное топливо

В процессе испытаний должно применяться топливо товарного качества по выбору изготовителя котла в соответствии с таблицей 7. Для испытаний древесного топлива допускается использовать древесину бука, березы, дуба или ели согласно заявлению изготовителя. Отбор проб должен осуществляться в соответствии с [46].

Испытания со щепой В2 заменяют собой испытания со щепой В1. Для топлива класса Е в протокол испытаний должны быть внесены результаты анализа параметров таблицы 7; также топливо должно быть классифицировано по [1], [2], [3], [4], [5] и [6].

Примечание - Для размещения на рынке и эксплуатации котла на одном или нескольких типах топлива класса Е или е, национальными законодательствами могут издаваться правила, распространяющиеся на имеющееся в соответствующей стране коммерческое топливо, используемое в качестве испытательного топлива. Предусмотрены следующие критерии - различная теплота сгорания, влажность, зольность, объемная плотность и элементный состав.

Необходимо различать виды испытательного топлива, указанные в таблице 7, и виды топлива, указанные в области применения.

Таблица 7 - Испытательное топливо

Показатель | Каменный уголь | Бурый уголь (включая брикеты) | Кокс | Антрацит | Куско- | Щепа | Прессо- | Опилки | Недреве- | ||||

а1 | а2 | b1 | b2 | с1 | с2 | d | А | В1 | В2 | С | D | Е, е | |

Влажность (перед сжиганием), % |

|

|

|

| 12-20 | 20-30 | 40-50 |

| 35-50 | Специфи- | |||

Зольность | 2-7 | 5-20 | 5-15 | 5±3 |

|

|

|

| |||||

Летучие фракции | 15-30 | >30 | 40-50 | 50-60 | <6 | 8±2 | <10 | - | - | - | - | ||

Содержание хлора | - | - | - | - | - | - | - | - | |||||

Содержание серы | - | - | - | - | - | - | - | - | |||||

Содержание азота | - | - | - | - | - | - | - | - | |||||

Теплота сгорания, МДж/кг | >28 | >12,5 | >28 | >28 | >17 | >17 | >17 | >17 | >16 | ||||

Размер/длина | Согласно данным изготовителя | - | |||||||||||

| |||||||||||||

Теплоту сгорания влажного топлива, , МДж/кг вычисляют по формуле

![]() , (5)

, (5)

где - теплота сгорания сухого топлива, МДж/кг;

- влажность в пересчете на общую массу, %;

2,442 - теплота парообразования воды при 25°С, МДж/кг.

Влажность и теплота сгорания топлива должны быть получены в результате анализа.

Примечание - По желанию изготовителя также может быть использовано топливо, влажность которого находится между двумя классами. Результаты испытаний применимы к классу с меньшим значением влажности.

5.4 Гидравлические испытания отопительных котлов из листовой стали или листовых цветных металлов

5.4.1 Испытания перед запуском в производство

Типовое испытательное давление воды составляет 2 PS, где PS - максимально допустимое рабочее давление. Длительность испытания не менее 10 мин. Если испытания распространяются на диапазон котлов, испытания проводят не менее чем для трех типоразмеров котла (наименьшего, среднего и наибольшего). Утечка или заметная остаточная деформация не допускаются.

По результатам испытаний составляют акт, в котором указываются следующие данные:

- полное описание испытанного котла, включая номер чертежа;

- испытательное давление в МПа и продолжительность испытания;

- результаты испытаний;

- место и дата проведения испытания, включая фамилии лиц, проводивших данное испытание.

Акт испытания подписывается, как минимум, лицом, ответственным за его проведение, и одним свидетелем.

5.4.2 Производственные испытания

Каждый котел должен пройти производственные испытания при давлении, равном как минимум 1,43 PS.