ГОСТ Р 70808-2023

(ИСО 22031:2021)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ ДЛЯ ФИЛЬТРАЦИИ И ОЧИСТКИ ВОЗДУХА И ДРУГИХ ГАЗОВ

Отбор проб и метод испытаний регенерируемого фильтрующего материала, извлекаемого из фильтров работающих установок

Equipment for cleaning of air and other gases. Sampling and test method for cleanable filter media taken from filters of systems in operation

ОКС 91.140.30

Дата введения 2024-01-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ЗАО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 4 августа 2023 г. N 614-ст

4 Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 22031:2021* "Отбор проб и метод испытаний регенерируемого фильтрующего материала, извлекаемого из фильтров работающих установок" (ISO 22031:2021 "Sampling and test method for cleanable filter media taken from filters of systems in operation", MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5) и увязки с наименованиями, принятыми в существующем комплексе национальных стандартов Российской Федерации.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"***. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Системы пылеуловителей применяют главным образом для очистки загрязненных газов от частиц пыли. Сухие пылеуловители (или рукавные фильтры) наиболее широко применяют в промышленности, например, для очистки отходящих газов муниципальных мусоросжигательных заводов, угольных котлов, металлургических производств, цементных заводов, электростанций и т.п. На муниципальных мусоросжигательных заводах рукавные фильтры применяют для снижения выбросов диоксинов.

Поскольку фильтрующие материалы применяют для очистки различных газовых сред от пыли разного типа в течение длительного времени, их физико-химические свойства могут изменяться (ухудшаться) по разным причинам при увеличении срока службы. Такие важные характеристики фильтра, как эффективность улавливания и остаточный перепад давления, изменяются при длительной эксплуатации. В связи с тем, что пользователи рукавных фильтров обычно оценивают ухудшение характеристик фильтра разными методами, полученные результаты трудно поддаются сравнению. Для обеспечения сравнимости результатов определения характеристик фильтров, а также для выработки единого подхода к эксплуатации, управлению качеством и техническому обслуживанию фильтрующих систем необходим стандартный метод, позволяющий устанавливать срок замены и/или срок службы фильтрующего материала.

Изменение и ухудшение физических и химических свойств фильтрующего материала может происходить под действием различных факторов, например тепла, накопления частиц, реакций с коррозионными газами и осажденными частицами, под действием факторов механической природы, например закупорки просвета между волокнами или его увеличения, а также совокупного действия всех факторов. Повреждение фильтрующего материала может быть проанализировано с помощью анализа дерева неисправностей (см. приложение A). Закрытые просветы между волокнами приводят к снижению воздухопроницаемости, а увеличение размера просветов - к снижению эффективности улавливания фильтрующего материала. Взаимодействие с коррозионными газами и осажденными частицами изменяет свойства самих волокон фильтрующего материала, снижает его прочность на разрыв, упругость, гибкость, а также приводит к другим неблагоприятным изменениям. Это может привести к разрушению структуры фильтрующего материала и попаданию пыли в атмосферный воздух.

Изменение свойств фильтрующего материала для прогнозирования сроков его замены и/или срока службы определяют по результатам испытаний для оценки прочности на разрыв регенерируемого фильтрующего материала в соответствии с ГОСТ Р ИСО 13934-1. Методика испытаний для оценки воздухопроницаемости установлена в ГОСТ ISO 9237. Эффективность улавливания может быть определена по ГОСТ Р ЕН 1822-5 или ГОСТ Р 70064.2, распределение осажденных частиц по массе или размерам - по ГОСТ Р ИСО 21501-4, идентификацию волокон и их состав можно провести по ГОСТ Р 56561/ISO/TR 11827:2012.

Системы рукавных фильтров, применяемые в промышленности, как правило, пропускают большие объемы газов, загрязненных взвешенными частицами, и для обеспечения эффективной очистки они должны состоять из большого числа параллельно работающих фильтрующих элементов. Степень ухудшения свойств фильтра зависит от расположения фильтра в системе, поскольку поток загрязненного газа, как правило, поступает в систему неравномерно. Также необходимы универсальные методики отбора образцов фильтрующего материала и подготовки образцов для испытаний, устанавливающие, в том числе, требования к условиям их хранения. Применяя стандартизованные методики, можно точно оценить износ конкретных фильтрующих материалов.

В настоящем стандарте установлена методика извлечения фильтрующих элементов из работающих систем пылеуловителей и методика их испытаний для определения основных характеристик.

В настоящий стандарт по отношению к международному стандарту ИСО 22031:2021 внесены следующие изменения:

- из раздела 2 "Нормативные ссылки" исключен международный стандарт ИСО 16891 и перенесен в раздел "Библиография", так как отсутствует межгосударственный или национальный стандарт, который в виде нормативной ссылки мог бы его заменить. Ссылка на этот международный стандарт, приведенная в 3.1-3.7 настоящего стандарта, заменена на справочную;

- из раздела 6, перечисление a), примечания, исключены неактуальные ссылки на национальные документы других стран;

- ссылки на международные стандарты заменены ссылками на эквивалентные национальные стандарты;

- в библиографию не включены ссылки, которые отсутствуют в основной части ИСО 22031:2021.

Все изменения и дополнения выделены в тексте курсивом*.

1 Область применения

Настоящий стандарт устанавливает методику отбора проб/образцов фильтрующего материала из работающей фильтрующей системы и метод испытаний для оценки степени разрушения отобранного фильтрующего материала. Методика применима для тканых и нетканых фильтрующих материалов.

В стандарте установлена методика извлечения применяемого фильтрующего материала из сухого пылеуловителя, удаления из него пыли и определения характеристик испытуемого образца. Также в стандарте установлено число необходимых извлекаемых фильтрующих элементов, описаны их местоположение в блоках системы фильтроэлементов, участок и размер фильтрующего элемента, откуда вырезают образцы для испытаний, и соответствующие методики испытаний для определения характеристик.

В настоящем стандарте приведены условия хранения и транспортирования отобранного фильтрующего материала, обеспечивающие безопасность работников и специалистов, проводящих испытания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 9237** Материалы текстильные. Метод определения воздухопроницаемости

ГОСТ Р ИСО 13934-1 Материалы текстильные. Свойства тканей при растяжении. Часть 1. Определение максимального усилия и относительного удлинения при максимальном усилии методом полоски

ГОСТ Р ИСО 21501-4 Получение распределения частиц по размерам. Оптические методы оценки отдельных частиц. Часть 4. Счетчики частиц в воздухе для чистых зон, работающие на принципе рассеяния света

ГОСТ Р ЕН 1822-5 Высокоэффективные фильтры очистки воздуха EPA, HEPA и ULPA. Часть 5. Определение эффективности фильтрующих элементов

ГОСТ Р 70064.2 (ИСО 16890-2:2016) Фильтры очистки воздуха общего назначения. Часть 2. Определение фракционной эффективности и перепада давления

ГОСТ Р 56561/ISO/TR 11827:2012 Материалы текстильные. Определение состава. Идентификация волокон

ГОСТ Р 56918 (ИСО 9073-15:2007) Материалы текстильные. Методы испытаний нетканых материалов. Часть 15. Определение воздухопроницаемости

ГОСТ Р ЕН 1822-1 Высокоэффективные фильтры очистки воздуха EPA, HEPA и ULPA. Часть 1. Классификация, методы испытаний, маркировка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 воздухопроницаемость (air permeability): Удельный объемный расход воздуха на единицу площади фильтрующей поверхности при перепаде давления 124,5 Па.

Примечание - См. [1].

3.2 регенерируемый фильтр (cleanable filter): Фильтр, сконструированный таким образом, что собранную им пыль можно извлекать в соответствии с установленной методикой.

Примечание - См. [1].

3.3 разрушение (degradation): Изменение физических и химических свойств фильтрующего материала, обусловленное действием коррозионных газов.

Примечание - См. [1].

3.4 относительное удлинение (elongation): Приращение длины испытуемого образца, определенное в испытании на разрывную прочность.

Примечание - См. [1].

3.5 нетканый материал (nonwoven fabric): Фильтрующий материал, изготовленный из ткани, состоящей из волокон, скрепленных друг с другом путем химической, механической, термообработки или обработки растворителем.

Примечание - См. [1].

3.6 прочность на разрыв (tensile strength): Значение максимальной нагрузки, деленное на ширину испытуемого образца.

Примечание - См. [1].

3.7 тканый материал (woven fabric): Фильтрующий материал, изготовленный из ткани, полученной методом плетения.

Примечание - См. [1].

3.8 импульсная очистка (pulse cleaning): Процесс удаления собранных фильтрующим элементом частиц путем продувки небольшими порциями воздуха в направлении незагрязненной стороны фильтрующего элемента.

3.9 упорное кольцо (snap ring): Металлическая кольцеобразная пружина, устанавливаемая на открытой стороне фильтрующего элемента.

3.10 загрязненная сторона (dirty side): Поверхность фильтрующего элемента, обращенная навстречу потоку воздуха.

3.11 незагрязненная сторона (clean side): Поверхность фильтрующего элемента, обращенная в направлении движения потока воздуха.

3.12 фильтродержатель, корпус фильтра (retainer, cage): Устройство, поддерживающее фильтрующий элемент в процессе улавливания пыли.

4 Отбор представительного образца фильтрующего элемента

4.1 Основные положения

Для оценки или проверки срока службы фильтрующих элементов необходимо провести отбор представительных образцов фильтрующего элемента, поскольку степень ухудшения свойств фильтра зависит не только от влияния физических факторов, но и от расположения фильтра в системе пылеуловителей. Выбрать представительный фильтр достаточно сложно ввиду размеров и особенностей конструкции системы, расположения фильтрующих элементов, распределения потока газа в системе и других факторов, различных для каждой отдельной системы. Даже в одной и той же системе степень ухудшения может быть разной в зависимости от конкретного положения фильтрующего элемента в батарее фильтров. Часто бывает крайне сложно точно определить наиболее изношенный фильтр в системе. На практике наилучший подход - это выбрать в качестве представительного фильтрующий элемент из наиболее изношенной области системы, полагаясь на результаты визуального осмотра.

4.2 Выбор блока фильтрующих элементов для отбора образцов

4.2.1 Блок фильтрующих элементов для отбора образцов

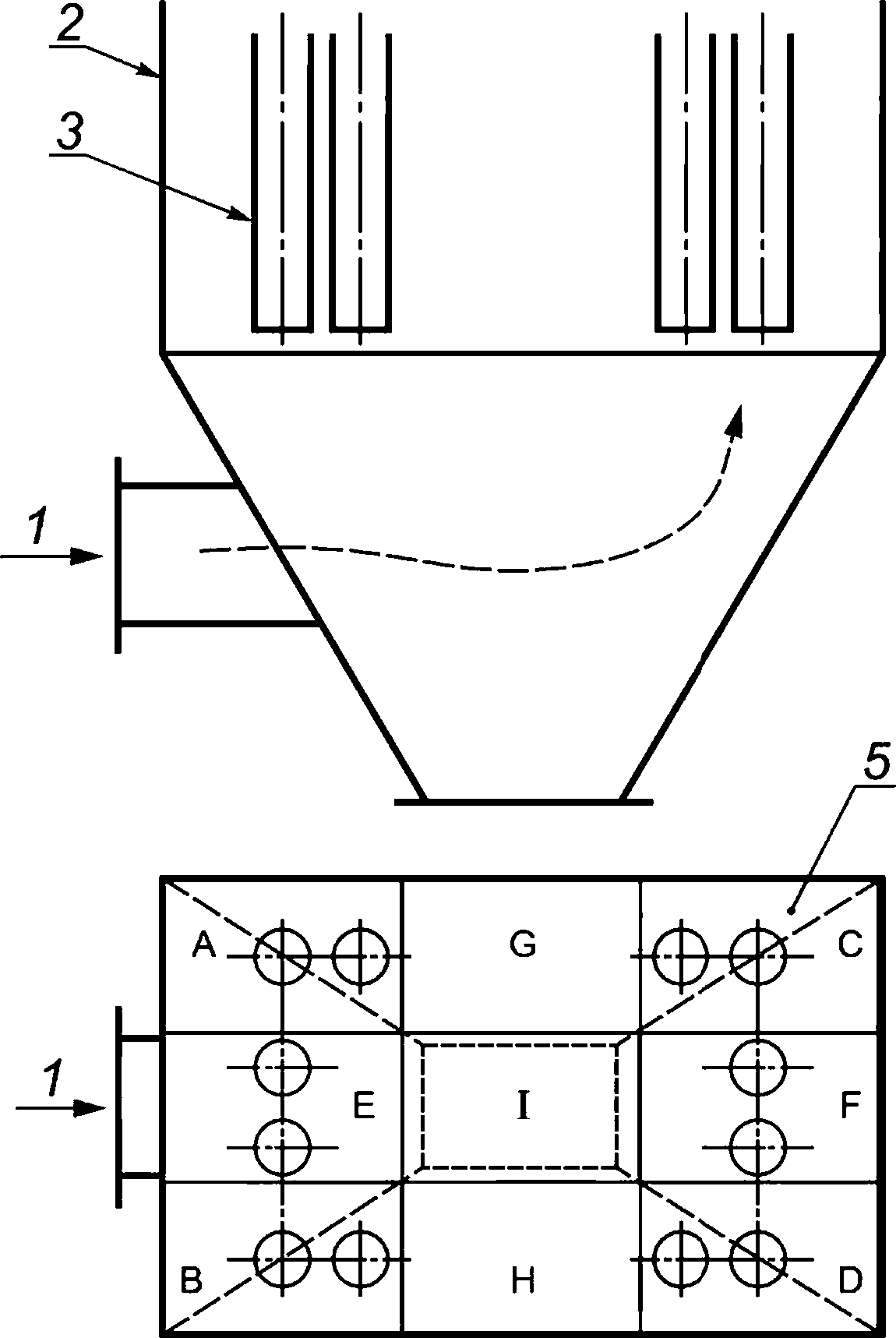

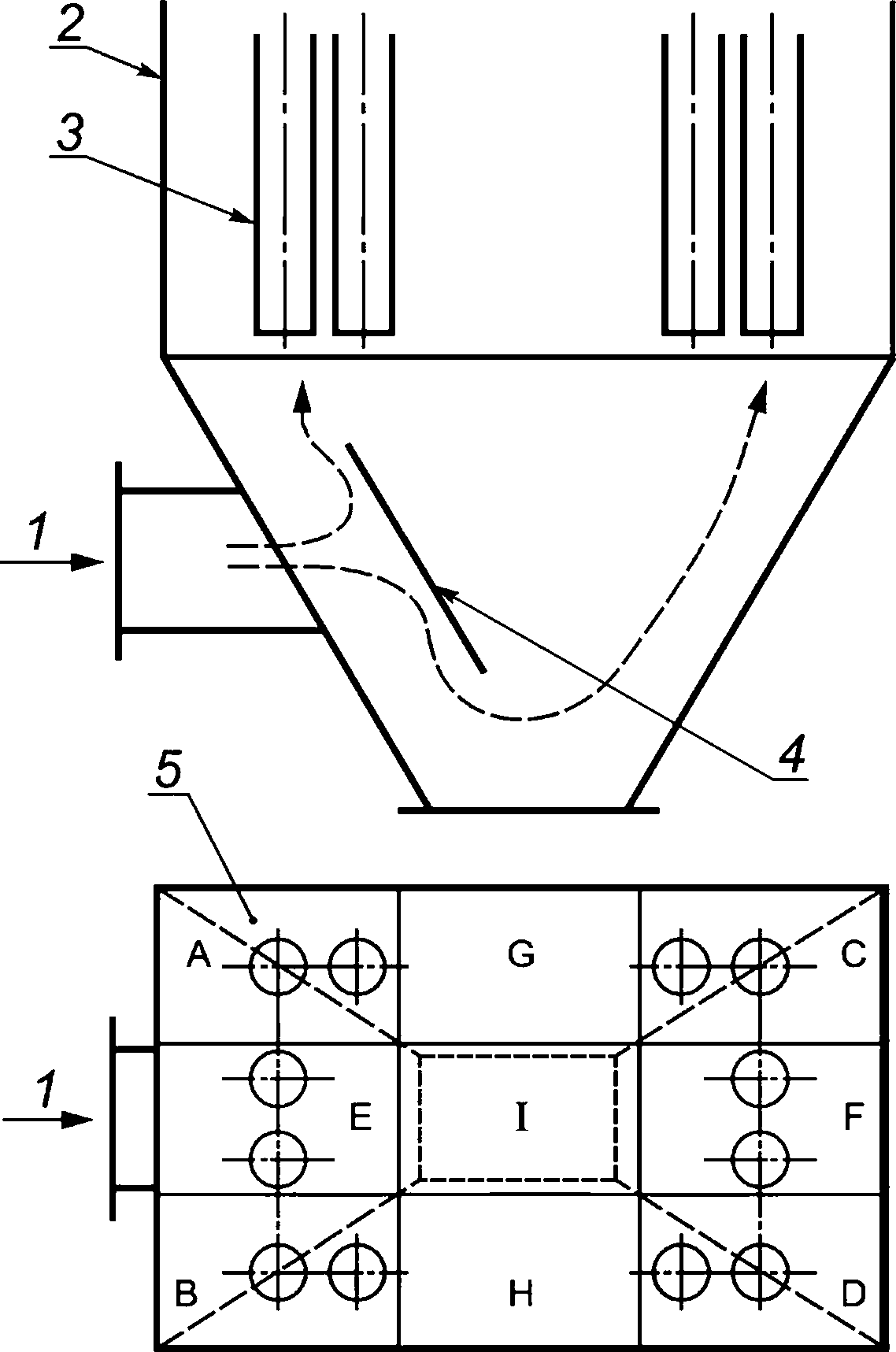

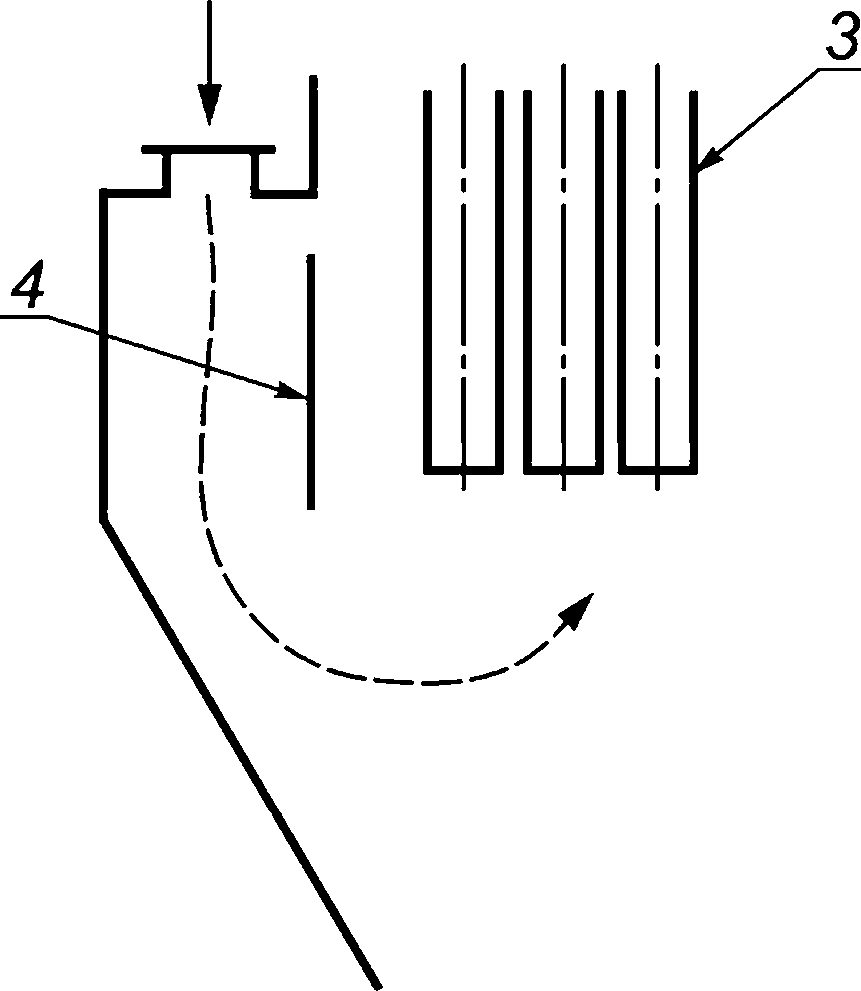

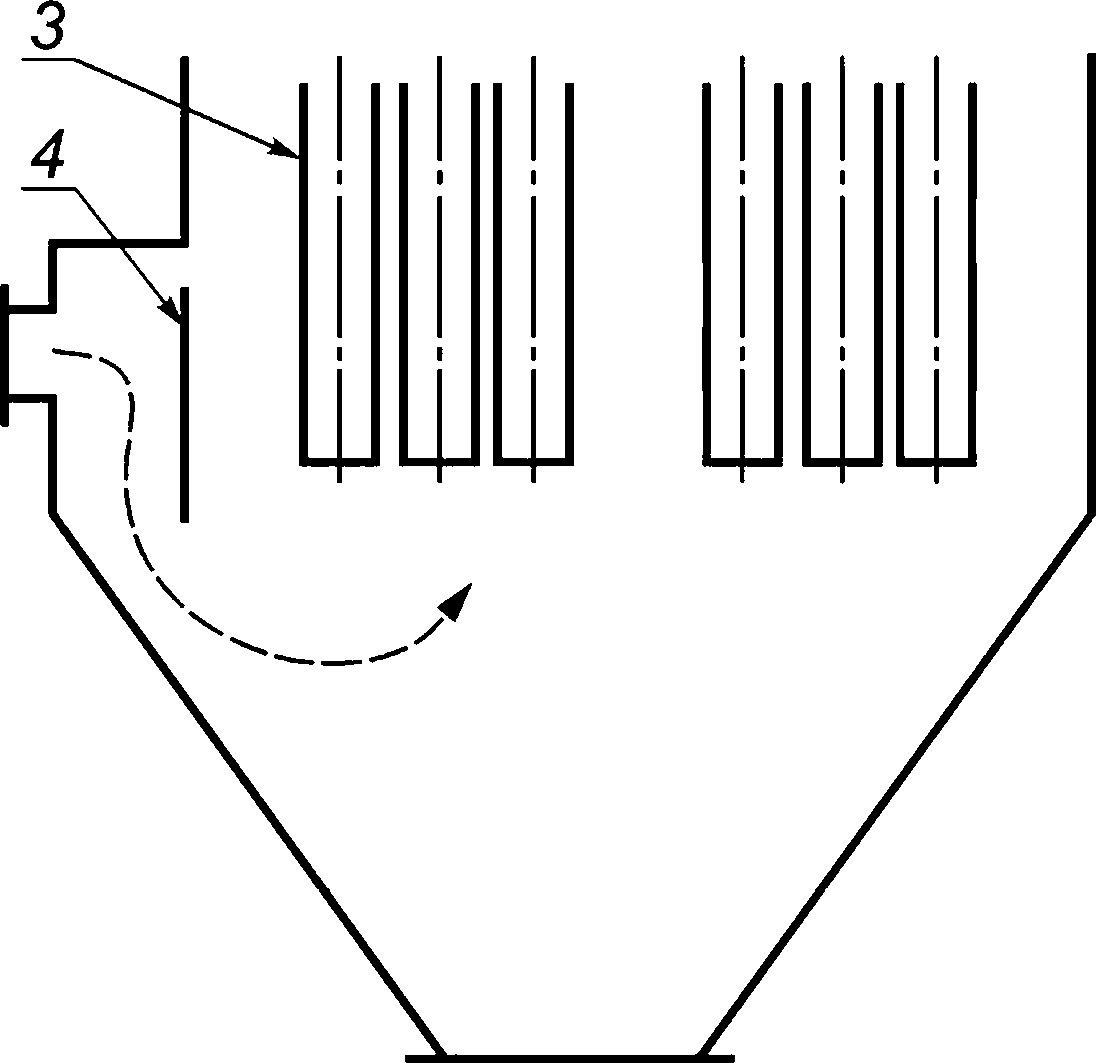

Значительное ухудшение характеристик фильтров следует ожидать в той области системы, через которую проходит наибольший объем загрязненного газа. Расположение этой области зависит от того, установлена ли на входе в систему рукавных фильтров отражательная пластина. Если поток загрязненного газа поступает в систему без пластины, то он будет попадать на противоположную сторону системы и изменять направление (см. рисунок 1 a), представительный фильтрующий элемент следует извлекать из центральной области блока или из области, находящейся напротив входного воздуховода, куда поступает поток загрязненного газа, например из блоков F, C и D. Если поток загрязненного газа поступает в систему с отражательной пластиной, то он разделяется на два потока, которые затем объединяются ниже по потоку (см. рисунок 1 b). Таким образом, рекомендуется отбирать фильтрующий элемент из блока, в котором разделенные перегородкой потоки газа объединяются, например из блока E или F. В качестве альтернативы фильтрующий элемент может быть извлечен из блока, для которого посредством газового анализа определено, что через него проходит наибольший объем загрязненного газа, например из блока E, I, и F для левой стороны и G, I и H для правой стороны (см. рисунок 1 c, d).

4.2.2 Число извлекаемых фильтрующих элементов

Число извлекаемых фильтрующих элементов определяют по числу блоков фильтрующих элементов в системе рукавных фильтров:

a) рукавный фильтр с одним блоком: не менее одного образца;

b) рукавный фильтр с несколькими блоками: по крайней мере один фильтрующий элемент из одного блока.

4.2.3 Продолжительность эксплуатации фильтрующего элемента до извлечения и периодичность исследований

Сначала образец фильтрующего элемента извлекают приблизительно через год с момента начала его эксплуатации. Далее предпочтительно проводить исследование характеристик с интервалом в один год.

Сохраняют образец неиспользованного тканевого фильтра и применяют его в качестве опорного при сравнении.

Хотя предприятия, где установлены системы рукавных фильтров, обычно работают в непрерывном режиме, установки следует отключить при отборе образцов фильтрующих материалов. В связи с этим предпочтительно извлекают фильтрующие элементы в период профилактической остановки процесса, например во время планового осмотра и ремонта.

|  |

a - система рукавных фильтров без отражательной пластины

| b - система рукавных фильтров с отражательной пластиной |

|  |

c - область повышенного содержания загрязненного газа, предварительно определенная посредством газового анализа или другим способом | d - область повышенного содержания загрязненного газа, предварительно определенная посредством газового анализа или другим способом |

1 - поток загрязненного газа; 2 - камера рукавных фильтров; 3 - фильтрующий элемент; 4 - отражательная пластина; 5 - блок фильтрующих элементов в камере (A-I).

Рисунок 1 - Схемы расположения блоков фильтрующих элементов в камере

4.3 Методика отбора образцов

4.3.1 Основные положения

Извлечение фильтрующего элемента осуществляют путем замены бывших в употреблении и установки новых фильтрующих элементов в последовательности, описанной в 4.3.2-4.3.5.

4.3.2 Подготовка

a) Отключают подачу загрязненного газа в систему рукавных фильтров, дают системе проработать не менее 10 мин на чистом воздухе, а затем проводят многократную импульсную очистку для эффективного удаления пыли из фильтрующего элемента.

b) Измеряют расход воздуха и перепад давления на фильтрующем элементе, подлежащем извлечению в качестве образца для испытаний.

c) Останавливают подачу чистого воздуха.

d) Открывают заслонку с загрязненной стороны системы и делают фотографию рукавного фильтра со стороны нижней части системы.

4.3.3 Извлечение образца фильтрующего элемента

a) Открывают заслонку с незагрязненной стороны системы.

b) Снимают фильтродержатель. Далее вынимают фильтрующий элемент, ослабив упорные кольца, фиксирующие фильтрующий элемент в фильтродержателе.

c) Вытягивают выбранный фильтрующий элемент в пылесборник с помощью веревки, предотвращая попадание пыли на фильтрующий материал и повторное попадание пыли из фильтрующей среды. При необходимости он может быть вытянут на незагрязненную сторону системы. Если выбран этот вариант, то следует принимать меры для предотвращения загрязнения чистой стороны системы пылью с извлекаемого фильтра.

Примечание - Допускается не применять веревку, если фильтр можно извлечь без усилий и переместить в пылесборник.

d) Определяют массу фильтрующего элемента, если это возможно, и регистрируют значение в граммах для использования в качестве опорного.

e) Помещают извлеченный фильтрующий элемент в полиэтиленовый пакет или пакет из другого материала и запечатывают. Для предотвращения изменения свойств фильтра пакет следует вакуумировать или, по возможности, заполнять инертным газом.

Примечание - Вакуумирование или заполнение инертным газом позволяет предотвратить абсорбцию влаги и повторное загрязнение. Для этого следует поместить отобранный фильтрующий элемент в двухслойный полиэтиленовый пакет.

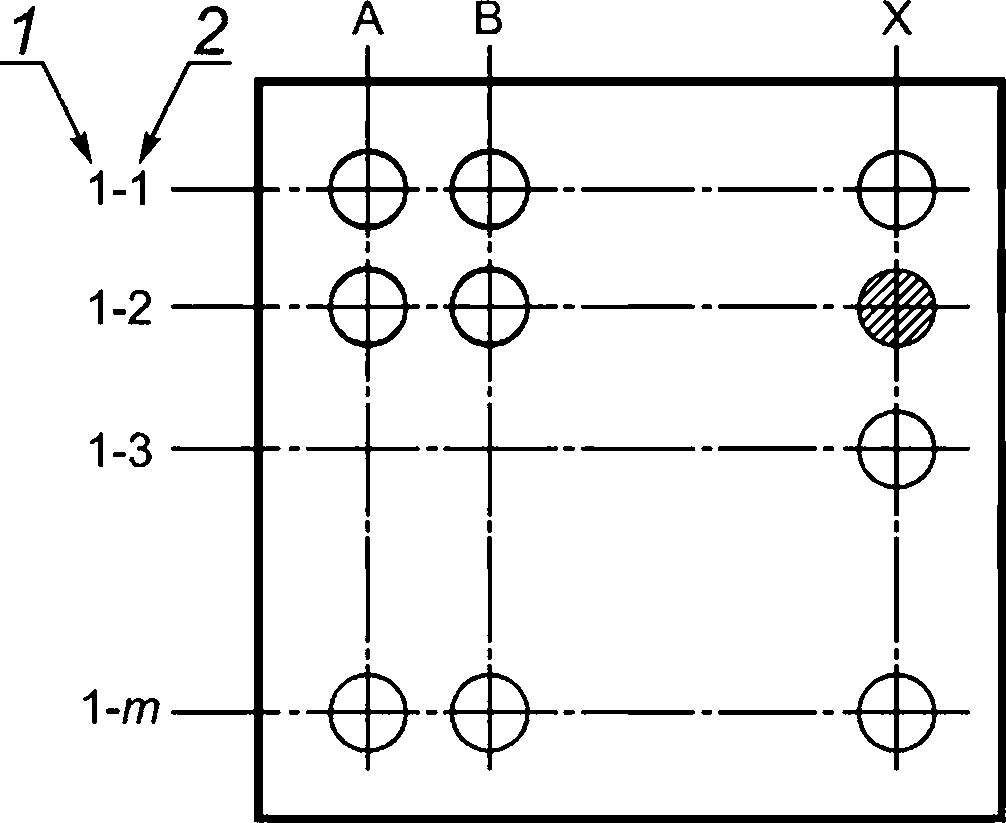

f) На полиэтиленовый пакет наносят информацию о положении фильтрующего элемента в батарее фильтров, в том числе номер блока и позицию внутри блока. Пример расположения фильтрующих элементов в системе пылеуловителей показан на рисунке 2 (штриховкой показано положение фильтрующего элемента 1-2-X).

Примечание - При наличии схемы батареи фильтрующих элементов местоположение выбранного фильтрующего элемента должно быть показано на ней.

|

1 - номер блока в системе; 2 - номер горизонтального ряда в блоке (от 1 до m); X - номер вертикального ряда в блоке (от A до X)

Рисунок 2 - Схема размещения тканевых фильтрующих элементов в рукаве

4.3.4 Установка новых тканевых фильтров

Устанавливают новые фильтрующие элементы в те позиции, откуда были извлечены выбранные фильтрующие элементы.

4.3.5 Транспортирование отобранных фильтрующих элементов в испытательную лабораторию

Отобранные фильтрующие элементы транспортируют следующим образом:

a) полиэтиленовые пакеты с отобранными фильтрующими элементами помещают в картонную коробку таким образом, чтобы они не соприкасались, и тщательно запечатывают во избежание повторного попадания сопутствующей пыли и т.д. При обращении с образцами фильтрующих элементов предотвращают повторное попадание в них пыли;

b) отобранные фильтрующие элементы направляют соответствующим видом транспорта в испытательную лабораторию не позднее двух дней с момента отбора.

Примечание - При обращении с опасными материалами и промышленными отходами соблюдают требования законодательства в области охраны труда, охраны окружающей среды и обращения с отходами производства и потребления.

5 Методика испытаний отобранного фильтрующего материала

5.1 Основные положения

После переговоров между заинтересованными сторонами отобранные фильтрующие элементы проходят выборочную проверку характеристик на соответствие приведенным ниже требованиям. В ходе переговоров следует определить, поврежден ли фильтрующий элемент, и установить степень его повреждения.

5.2 Визуальный осмотр

Растягивают фильтрующий материал на плоской пластине, визуально осматривая поврежденные участки и измеряя размеры области(ей) повреждения. Полученное значение регистрируют.

5.3 Фотосъемка

Маркируют верхний (открытый) и нижний край образца фильтрующего материала в растянутом положении и делают фотографии фильтрующего материала с лицевой и изнаночной сторон. Если получить фотографию всего образца фильтрующего материала невозможно или нецелесообразно из-за ограничений настроек применяемого устройства или при наличии (или отсутствии) повреждений фильтрующего материала на небольшом участке и т.д., то может быть сделана фотография части образца.

5.4 Нарезка испытуемого образца

Тщательно очищают ткань фильтра любым способом, подходящим для проведения испытания, например с помощью пылесоса, струи воздуха, щетки или скребка. Пыль, удаляемую из фильтра, улавливают и сохраняют. Вырезают из образца фильтрующего материала образцы для испытаний в соответствии со следующими требованиями.

Испытуемые образцы вырезают на трех участках, обозначаемых как "верхний", "средний" и "нижний" (см. рисунок 3).

Если повреждения фильтрующего материала находятся на небольшом участке или отсутствуют, то вырезать образцы на трех участках нецелесообразно и образцы могут быть вырезаны на двух участках, обозначаемых как "верхний" и "нижний".

Образцы вырезают на том участке, где фильтрующий материал контактирует с упорным кольцом. Испытуемый образец в продольном направлении вырезают таким образом, чтобы линия контакта продольной проволоки находилась в центре образца, а если контакт происходит боковой стороной, то линию контакта также располагают в центре (см. рисунок 3).

|

1 - фильтрующий материал; 2 - трубка Вентури; 3 - армирующая проволока в продольном направлении; 4 - армирующая проволока в поперечном направлении; 5 - верхняя часть фильтрующего элемента под трубкой Вентури; 6 - средняя часть фильтрующего элемента; 7 - нижняя часть фильтрующего элемента; 8 - испытуемый образец для продольного направления; 9 - испытуемый образец для поперечного направления

Рисунок 3 - Примеры точек отбора испытуемых образцов в фильтрующем элементе

5.5 Методика испытаний

5.5.1 Основные положения

Испытания каждого испытуемого образца, полученного в соответствии с рисунком 3, проводят в соответствии с 5.5.2-5.5.6. Если испытания проводят на загрязненном фильтрующем элементе, то осевшую пыль следует удалять, предотвращая ее попадание в окружающую среду.

5.5.2 Прочность на разрыв

Испытание проводят по методике, установленной в ГОСТ Р ИСО 13934-1.

5.5.3 Относительное удлинение

Испытание проводят по ГОСТ Р ИСО 13934-1.

5.5.4 Воздухопроницаемость

Измерения проводят при наличии пыли на фильтре и после ее удаления щеткой, очистителем или т.п. таким образом, чтобы при этом не произошло повреждение тканевого фильтра.

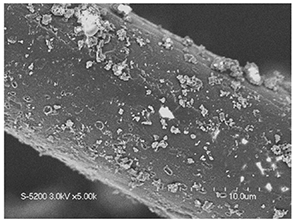

5.5.5 Исследование под микроскопом

Делают фотографии увеличенной запыленной поверхности испытуемого образца, его поперечного сечения и очищенной поверхности с помощью оптического микроскопа, подтверждают наличие или отсутствие утечек пыли и регистрируют результат.

В качестве дополнения (необязательно) делают фотографические снимки с применением электронного микроскопа для подтверждения диаметра волокон и степени их повреждения и регистрируют результаты.

5.5.6 Дополнительные характеристики, подлежащие измерению:

a) толщина полотна фильтрующего материала.

Измеряют толщину фильтра в нескольких точках испытуемого образца с помощью соответствующего средства измерений, например толщиномера с индикатором часового типа;

b) коэффициент упругости фильтрующего материала;

c) способность частиц пыли к прилипанию;

d) распределение частиц пыли по размерам.

Частицы пыли, удаленные из фильтрующей среды, распыляют в воздухе и получают распределение частиц по размерам с помощью анализатора размера частиц с принципом измерений, например на основе рассеивания лазерного излучения;

e) химический состав частиц пыли.

Определяют химическую природу веществ, входящих в состав частиц пыли, удаленных из фильтрующей среды методом энергодисперсионной рентгеновской спектрометрии (EDX) или рентгеновской фотоэлектронной спектроскопии (XPS) или другим подходящим методом.

5.6 Обращение с отобранным фильтром после проведения испытаний

После проведения испытаний с фильтром обращаются следующим образом:

a) образец (образцы) и удаленную из него (них) пыль по возможности возвращают на предприятие, где был получен образец фильтра;

b) если лица, ответственные за проведение испытаний, также несут ответственность за утилизацию образца, то образец рассматривают как промышленные отходы и утилизируют в соответствии с требованиями нормативных документов.

Примечание - При обращении с опасными материалами и промышленными отходами соблюдают требования законодательства в области охраны труда, охраны окружающей среды и обращения с отходами производства и потребления.

6 Предупредительные меры при обращении с образцами

При обращении с образцами предпринимают следующие предупредительные меры:

a) при извлечении образца фильтрующего материала из карманного фильтра предотвращают вдыхание пыли.

Примечание - При обращении с опасными материалами и промышленными отходами соблюдают требования законодательства в области охраны труда, охраны окружающей среды и обращения с отходами производства и потребления;

b) лица, ответственные за проведение испытаний в лаборатории, должны выполнять все работы в пылезащищенной одежде и с применением соответствующих средств индивидуальной защиты органов дыхания (СИЗ) при нарезании образцов и проведении испытаний;

с) лаборатории, в которых проводятся испытания, должны быть оборудованы следующим образом:

1) на входе в помещение/блок должен быть установлен воздушный душ или другой барьер. Предотвращают попадание пыли в окружающую среду;

2) для улавливания пыли в помещении должна быть установлена локальная система вытяжной вентиляции с HEPA-фильтром (например, по ГОСТ Р ЕН 1822-1). Применяемый HEPA-фильтр не допускается использовать в каких-либо других целях.

7 Протокол испытаний

Пример формы протокола испытаний приведен в приложении B, а пример оформления протокола испытаний с обобщенными результатами измерений - в приложении C. Протокол должен включать следующую информацию:

a) о лаборатории: наименование организации, адрес, дата отбора образцов, ФИО и контактные данные пробоотборщика;

b) системе рукавных фильтров: тип системы, расчетная мощность системы, общее число фильтрующих элементов, число блоков, число фильтрующих элементов в блоке, расположение фильтрующих элементов в блоке;

c) материал и свойства первичного фильтрующего материала: наименование изделия (изготовитель, тип волокна, полотна, сетки, волокнистого материала, диаметр волокон), наличие обработки поверхности, поверхностная масса, толщина, воздухопроницаемость, прочность на разрыв в продольном и поперечном направлениях, относительное удлинение в продольном и поперечном направлениях;

e) результаты испытаний:

1) основная информация об извлеченном из системы фильтрующем элементе: расположение фильтрующего элемента (номер блока, местоположение в системе), габаритные размеры (диаметр, толщина), дата установки фильтрующего элемента в систему: внешний вид (фотография);

2) характеристики пыли, осевшей в фильтрующем элементе: удельная масса на единицу площади поверхности фильтра, тип частиц, химический состав;

3) средний размер частиц пыли и характеристики распределения частиц по размерам: медиана и среднеквадратичное отклонение;

4) условия окружающей среды во время испытания: температура атмосферного воздуха, атмосферное давление, относительная влажность воздуха, погодные условия;

5) результаты:

i) воздухопроницаемость (число измерительных точек, средняя воздухопроницаемость);

ii) толщина (число измерительных точек, средняя толщина);

iii) прочность на разрыв (коэффициент растяжения, средняя прочность в продольном и поперечном направлениях), относительное удлинение (среднее значение относительного удлинения в продольном и поперечном направлениях);

f) другие комментарии.

Приложение A

(справочное)

Анализ повреждения фильтрующих материалов посредством анализа дерева неисправностей (FTA)

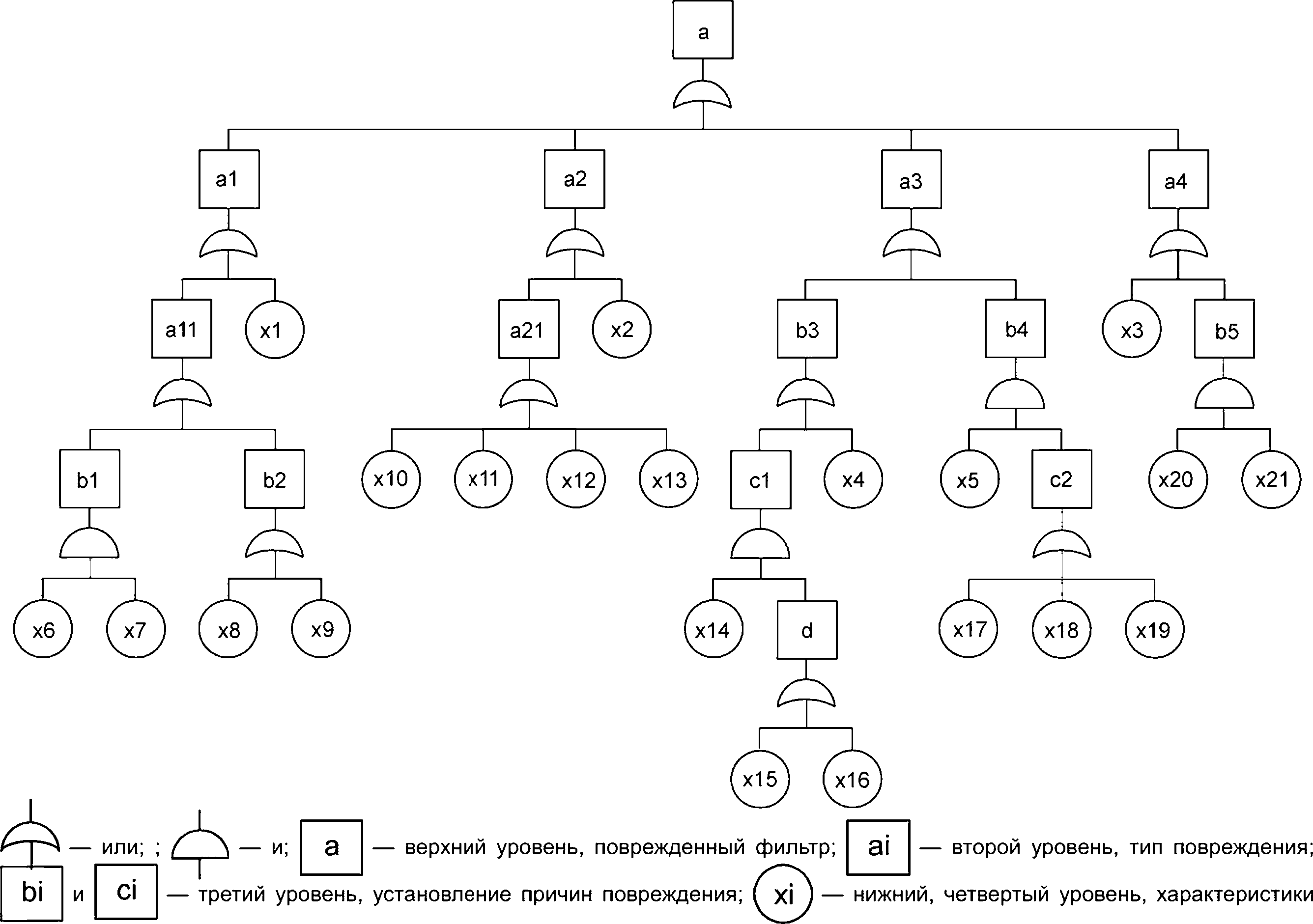

Повреждение фильтрующих материалов является сложным процессом и может быть вызвано различными факторами. Чтобы определить эти факторы и понять, каким образом фильтрующий материал может выйти из строя, используют анализ дерева неисправностей (FTA). FTA - это нисходящий, дедуктивный анализ отказов, в котором нежелательное состояние системы анализируют с использованием бинарной логики для объединения ряда факторов более низкого уровня. На рисунке A.1 приведена схема анализа дерева неисправностей для оценки повреждения фильтрующего материала.

|

Рисунок A.1 - Анализ дерева неисправностей повреждения фильтра

Приложение B

(справочное)

Рекомендуемая форма протокола испытаний

В таблице B.1 приведен пример формы протокола испытаний. В таблице B.2 приведен пример бланка для внесения результатов испытаний.

Таблица B.1 - Пример формы протокола испытаний

1 Данные о лаборатории | ||||||||||||||||||||||||||

Наименование организации, проводившей испытания | Дата отбора проб | |||||||||||||||||||||||||

Адрес | ФИО лица, проводившего отбор проб | |||||||||||||||||||||||||

2 Рукавный фильтр | ||||||||||||||||||||||||||

Тип системы (с отражательной пластиной или без нее) | Расположение фильтрующих элементов в системе (эскиз) | |||||||||||||||||||||||||

Вычисленная пропускная способность системы, м /ч | ||||||||||||||||||||||||||

Общее число фильтрующих элементов | ||||||||||||||||||||||||||

Число блоков | ||||||||||||||||||||||||||

Число фильтрующих элементов в блоке | ||||||||||||||||||||||||||

3 Материал и свойства исходного фильтрующего материала | ||||||||||||||||||||||||||

Наименование изделия | Внешний вид (фотография) | |||||||||||||||||||||||||

Изготовитель | ||||||||||||||||||||||||||

Тип волокна | ||||||||||||||||||||||||||

Лицевая сторона полотна | ||||||||||||||||||||||||||

Материал волокон | ||||||||||||||||||||||||||

Диаметр волокон, мкм | ||||||||||||||||||||||||||

Изнаночная сторона полотна | ||||||||||||||||||||||||||

Материал волокон | ||||||||||||||||||||||||||

Диаметр волокон | ||||||||||||||||||||||||||

Прокладка | ||||||||||||||||||||||||||

Материал волокон | ||||||||||||||||||||||||||

Диаметр волокон | ||||||||||||||||||||||||||

Обработка поверхности | Увеличение | |||||||||||||||||||||||||

Удельная масса на единицу площади, кг/м | Тип и модель микроскопа | |||||||||||||||||||||||||

Толщина, мм | ||||||||||||||||||||||||||

Воздухопроницаемость, м /(м · с) | При перепаде давления, Па | |||||||||||||||||||||||||

Прочность на разрыв в долевом направлении, Н | при ширине мм | |||||||||||||||||||||||||

Прочность на разрыв в поперечном направлении, Н | при ширине мм | |||||||||||||||||||||||||

Относительное удлинение в долевом направлении, % | Относительное удлинение в поперечном направлении, % | |||||||||||||||||||||||||

4 Условия эксплуатации системы рукавных фильтров | ||||||||||||||||||||||||||

Рабочая температура, К | Рабочее давление, МПа | |||||||||||||||||||||||||

Расход газа, м /ч | (Приведенный к 273,15 К, 0,101 3 МПа и сухому газу) | |||||||||||||||||||||||||

Скорость фильтрации, м/с | Фактическая продолжительность работы с момента монтажа, месяцев | |||||||||||||||||||||||||

Вид пыли | Содержание пыли, кг/м | |||||||||||||||||||||||||

Средний размер частиц пыли, мкм | Среднеквадратичное отклонение размера частиц, мкм | |||||||||||||||||||||||||

Элементный состав пыли, % | ||||||||||||||||||||||||||

Мольная доля газообразных компонентов газа, % | CO | |||||||||||||||||||||||||

HCI | Hg | |||||||||||||||||||||||||

Другие | ||||||||||||||||||||||||||

5 Результаты испытаний | ||||||||||||||||||||||||||

5.1 Основные данные по извлеченному фильтрующему элементу | ||||||||||||||||||||||||||

Расположение элемента | Блок N | Ряд | Столбец | |||||||||||||||||||||||

Размер элемента | Диаметр, мм | Длина, мм | ||||||||||||||||||||||||

Дата последней установки элемента | ||||||||||||||||||||||||||

5.2 Пыль, осевшая в извлеченном фильтрующем элементе | ||||||||||||||||||||||||||

Удельная масса на единицу площади | г/м | Материал и состав | ||||||||||||||||||||||||

Удельная масса перед очисткой | г/м | Масса после очистки | г/м | |||||||||||||||||||||||

Анализ с применением | (Наименование метода и прибора) | |||||||||||||||||||||||||

5.3 Средний размер и распределение частиц пыли по размерам | ||||||||||||||||||||||||||

Средний размер, мкм | Среднеквадратичное отклонение размера частиц, мкм | |||||||||||||||||||||||||

5.4 Условия окружающей среды во время испытания | ||||||||||||||||||||||||||

Температура атмосферного воздуха, К | Атмосферное давление, МПа | |||||||||||||||||||||||||

Относительная влажность воздуха, % | Погодные условия | |||||||||||||||||||||||||

5.5 Результаты | ||||||||||||||||||||||||||

a) Верхняя часть испытуемого образца | ||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | При перепаде давления, Па | |||||||||||||||||||||||||

Исследуемая площадь, см | Внешний вид (фотография) | |||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Средняя толщина, мм | ||||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||

при ширине мм | ||||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||

при ширине мм | ||||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||

Среднее в долевом направлении, % | Увеличение | |||||||||||||||||||||||||

Среднее в поперечном направлении | Модель микроскопа | |||||||||||||||||||||||||

b) Средняя часть | ||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | При перепаде давления, Па | |||||||||||||||||||||||||

Исследуемая площадь, см | Внешний вид (фотография) | |||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Средняя толщина, мм | ||||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||

при ширине | мм | |||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||

при ширине | мм | |||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||

Среднее в долевом направлении, % | Увеличение | |||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | Модель микроскопа | |||||||||||||||||||||||||

c) Нижняя часть | ||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | При перепаде давления, Па | |||||||||||||||||||||||||

Исследуемая площадь, см | Внешний вид (фотография) | |||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Средняя толщина, мм | ||||||||||||||||||||||||||

Число измерительных точек | ||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||

при ширине мм | ||||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||

при ширине мм | ||||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||

Среднее в долевом направлении, % | Увеличение | |||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | Модель микроскопа | |||||||||||||||||||||||||

6 Комментарии | ||||||||||||||||||||||||||

Таблица B.2 - Пример бланка для внесения результатов испытаний

Образец | В долевом направлении | В поперечном направлении | |||||||

Местоположение | Номер | Воздухо- проницаемость, м /(м · с) при перепаде давления ____ Па | Толщина, мм | Прочность на разрыв, Н, при ширине ___ мм | Относительное удлинение, % | Воздухо- проницаемость, м /(м · с) при перепаде давления ___ Па | Толщина, мм | Прочность на разрыв, Н, при ширине ___ мм | Относительное удлинение,% |

Верхняя часть | 1 | ||||||||

2 | |||||||||

3 | |||||||||

Среднее значение | |||||||||

Средняя часть | 4 | ||||||||

5 | |||||||||

6 | |||||||||

Среднее значение | |||||||||

Нижняя часть | 7 | ||||||||

8 | |||||||||

9 | |||||||||

Среднее значение | |||||||||

Прибор | |||||||||

Приложение C

(справочное)

Пример заполнения протокола испытаний

В таблице C.1 приведен пример заполненного протокола испытаний. В таблице C.2 приведен пример заполненного бланка с результатами испытаний.

Таблица C.1 - Пример формы протокола испытаний

1 Данные о лаборатории | ||||||||||||||||||||||||||||||||||

Наименование организации, проводившей испытания | ФП Оптимум Инк | Дата отбора проб | 14.05.2018 | |||||||||||||||||||||||||||||||

Адрес | 123 Long St., Йовиль, ND 54321 | ФИО лица, проводившего отбор проб | Джон Маркос | |||||||||||||||||||||||||||||||

2 Рукавный фильтр | ||||||||||||||||||||||||||||||||||

Тип системы (с отражательной пластиной или без нее) | С отражательной пластиной |  | ||||||||||||||||||||||||||||||||

Вычисленная пропускная способность системы, м /ч | 27000 | |||||||||||||||||||||||||||||||||

Общее число фильтрующих элементов | 54 | |||||||||||||||||||||||||||||||||

Число блоков | 9 | |||||||||||||||||||||||||||||||||

Число фильтрующих элементов в блоке | 6 | |||||||||||||||||||||||||||||||||

3 Материал и свойства исходного фильтрующего материала | ||||||||||||||||||||||||||||||||||

Наименование изделия | Полифениленсульфид |  | ||||||||||||||||||||||||||||||||

Изготовитель | ООО "Фильтрмен" | |||||||||||||||||||||||||||||||||

Тип волокна | - | |||||||||||||||||||||||||||||||||

Лицевая сторона полотна | ||||||||||||||||||||||||||||||||||

Материал волокон | Полифениленсульфид | |||||||||||||||||||||||||||||||||

Диаметр волокон, мкм | 15,0 | |||||||||||||||||||||||||||||||||

Изнаночная сторона полотна | ||||||||||||||||||||||||||||||||||

Материал волокон | Полифениленсульфид | |||||||||||||||||||||||||||||||||

Диаметр волокон | 15,0 | |||||||||||||||||||||||||||||||||

Прокладка | ||||||||||||||||||||||||||||||||||

Материал волокон | Полифениленсульфид | |||||||||||||||||||||||||||||||||

Диаметр волокон | 15,0 | |||||||||||||||||||||||||||||||||

Обработка поверхности | Нет | Увеличение | - | |||||||||||||||||||||||||||||||

Удельная масса на единицу площади, кг/м | 0,650 | Тип и модель микроскопа | Хитачи, JSM-5600 | |||||||||||||||||||||||||||||||

Толщина, мм | 1,8 | |||||||||||||||||||||||||||||||||

Воздухопроницаемость, м /(м · с) | 13,85 | При перепаде давления, Па | 125 | |||||||||||||||||||||||||||||||

Прочность на разрыв в долевом направлении, Н | 307,5 | при ширине 25 мм | ||||||||||||||||||||||||||||||||

Прочность на разрыв в поперечном направлении, Н | 997,5 | при ширине 25 мм | ||||||||||||||||||||||||||||||||

Относительное удлинение в долевом направлении, % | 22 | Относительное удлинение в поперечном направлении, % | 42,3 | |||||||||||||||||||||||||||||||

4 Условия эксплуатации системы рукавных фильтров | ||||||||||||||||||||||||||||||||||

Рабочая температура, К | 405 | Рабочее давление, МПа | 0,1013 | |||||||||||||||||||||||||||||||

Расход газа, м /ч | 34600 | (Приведенный к 273,15 К, 0,1013 МПа и сухому газу) | ||||||||||||||||||||||||||||||||

Скорость фильтрации, м/с | 1,75 ·10 | Фактическая продолжительность работы с момента монтажа, месяцев | 12 | |||||||||||||||||||||||||||||||

Вид пыли | Минеральная пыль | Содержание пыли, кг/м | 0,00082 | |||||||||||||||||||||||||||||||

Средний размер частиц пыли, мкм | 6,5 | Среднеквадратичное отклонение размера частиц, мкм | 3,1 | |||||||||||||||||||||||||||||||

Элементный состав пыли, % | 64,3 - C, 3,6 - H, 11,2 - N, 17,5 - S | |||||||||||||||||||||||||||||||||

Мольная доля компонентов газовой смеси, % | - | СО | - | 3,6 ·10 | ||||||||||||||||||||||||||||||

- | HCI | 3,6 ·10 | Hg | - | ||||||||||||||||||||||||||||||

3,3 | Другие | - | ||||||||||||||||||||||||||||||||

5 Результаты испытаний | ||||||||||||||||||||||||||||||||||

5.1 Основные данные по извлеченному фильтрующему элементу | ||||||||||||||||||||||||||||||||||

Расположение элемента | Блок N | C | Ряд | 2 | Столбец | C | ||||||||||||||||||||||||||||

Размер элемента | Диаметр, мм | 192 | Длина, мм | 3500 | ||||||||||||||||||||||||||||||

Дата последней установки элемента | 20.05.2017 | |||||||||||||||||||||||||||||||||

5.2 Пыль, осевшая в извлеченном фильтрующем элементе | ||||||||||||||||||||||||||||||||||

Удельная масса на единицу площади, г/м | 204,6 | Материал и состав | Минеральное удобрение | |||||||||||||||||||||||||||||||

Удельная масса перед очисткой, г/м | 972,5 | Масса после очистки, г/м | 767,9 | |||||||||||||||||||||||||||||||

Анализ с применением | A&D FZ-iWP | (Наименование метода и прибора) | ||||||||||||||||||||||||||||||||

5.3 Средний размер и распределение частиц пыли по размерам | ||||||||||||||||||||||||||||||||||

Средний размер, мкм | 9,2 | Среднеквадратичное отклонение размера частиц, мкм | 4,0 | |||||||||||||||||||||||||||||||

5.4 Условия окружающей среды во время испытания | ||||||||||||||||||||||||||||||||||

Температура атмосферного воздуха, К | 299,15 | Атмосферное давление, МПа | 0,09986 | |||||||||||||||||||||||||||||||

Относительная влажность воздуха, % | 53,5 | Погодные условия | Облачность | |||||||||||||||||||||||||||||||

5.5 Результаты | ||||||||||||||||||||||||||||||||||

a) Верхняя часть испытуемого образца | ||||||||||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | 11,4 | При перепаде давления, Па | 25 | |||||||||||||||||||||||||||||||

Исследуемая площадь, см | 20 | |||||||||||||||||||||||||||||||||

Число измерительных точек | 3 |  | ||||||||||||||||||||||||||||||||

Средняя толщина, мм | 1,85 | |||||||||||||||||||||||||||||||||

Число измерительных точек | 5 | |||||||||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||||||||||

310,0 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||||||||||

867,5 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||||||||||

Среднее в долевом направлении, % | 20,1 | Увеличение | 5000 | |||||||||||||||||||||||||||||||

Среднее в поперечном направлении | 26,4 | Модель микроскопа | Хитачи, JSM-5600 | |||||||||||||||||||||||||||||||

b) Средняя часть | ||||||||||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | 10,2 | При перепаде давления, Па | 125 | |||||||||||||||||||||||||||||||

Исследуемая площадь, см | 20 |  | ||||||||||||||||||||||||||||||||

Число измерительных точек | 3 | |||||||||||||||||||||||||||||||||

Средняя толщина, мм | 1,86 | |||||||||||||||||||||||||||||||||

Число измерительных точек | 5 | |||||||||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||||||||||

305 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||||||||||

877,5 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||||||||||

Среднее в долевом направлении, % | 19,1 | Увеличение | 5000 | |||||||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | 25,7 | Модель микроскопа | Хитачи, JSM-5600 | |||||||||||||||||||||||||||||||

с) Нижняя часть | ||||||||||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | 12,4 | При перепаде давления, Па | 125 | |||||||||||||||||||||||||||||||

Исследуемая площадь, см | 20 |  | ||||||||||||||||||||||||||||||||

Число измерительных точек | 3 | |||||||||||||||||||||||||||||||||

Средняя толщина, мм | 1,89 | |||||||||||||||||||||||||||||||||

Число измерительных точек | 5 | |||||||||||||||||||||||||||||||||

Прочность на разрыв (при скорости растяжения 100 мм/мин), Н | ||||||||||||||||||||||||||||||||||

Средняя прочность в долевом направлении | ||||||||||||||||||||||||||||||||||

300,0 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Средняя прочность в поперечном направлении | ||||||||||||||||||||||||||||||||||

852,5 | при ширине 25 мм | |||||||||||||||||||||||||||||||||

Удлинение | ||||||||||||||||||||||||||||||||||

Среднее в долевом направлении, % | 19,8 | Увеличение | 5000 | |||||||||||||||||||||||||||||||

Средняя воздухопроницаемость, м /(м · с) | 26,0 | Модель микроскопа | Хитачи, JSM-5600 | |||||||||||||||||||||||||||||||

6 Комментарии | ||||||||||||||||||||||||||||||||||

Таблица C.2 - Пример заполненного бланка с результатами испытаний

Образец | В долевом направлении | В поперечном направлении | |||||||

Местоположение | Номер | Воздухо- проницаемость, м /(м · с), при перепаде давления 125 Па | Толщина, мм | Прочность на разрыв, Н, при ширине 25 мм | Относи- тельное удлинение,% | Воздухо- проницаемость, м /(м · с), при перепаде давления 125 Па | Толщина, мм | Прочность на разрыв, Н, при ширине 25 мм | Относи- тельное удлинение, % |

Верхняя часть | 1 | 11,3 | 1,80 | 314,3 | 19,6 | 11,5 | 1,93 | 802,5 | 26,1 |

2 | 1,77 | 307,0 | 20,3 | 1,85 | 880,0 | 26,3 | |||

3 | 1,83 | 308,8 | 20,5 | 1,91 | 920,0 | 26,9 | |||

Среднее значение | 11,3 | 1,80 | 310,0 | 20,1 | 11,5 | 1,90 | 867,5 | 26,4 | |

Средняя часть | 4 | 10,3 | 1,92 | 306,5 | 19,7 | 10,1 | 1,79 | 915,0 | 25,4 |

5 | 1,92 | 306,8 | 18,7 | 1,88 | 852,5 | 26,0 | |||

6 | 1,82 | 301,3 | 19,4 | 1,81 | 865,0 | 25,6 | |||

Среднее значение | 10,3 | 1,89 | 305,0 | 19,1 | 10,1 | 1,83 | 877,5 | 25,7 | |

Нижняя часть | 7 | 12,6 | 1,78 | 302,3 | 19,3 | 12,2 | 1,99 | 880,0 | 26,7 |

8 | 1,82 | 300,8 | 20,0 | 1,92 | 867,5 | 24,9 | |||

9 | 1,90 | 297,5 | 20,2 | 1,94 | 810,0 | 26,4 | |||

Среднее значение | 12,6 | 1,83 | 300,0 | 19,8 | 12,2 | 1,95 | 852,5 | 26,0 | |

Прибор | Окано КМ-306 | ТекЛок | Shimadzu SBL-500К-350 | Shimadzu SBL-500К-350 | Окано КМ-306 | ТекЛок | Shimadzu SBL- 500К-350 | Shimadzu SBL-500К-350 | |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование соответствующего международного стандарта |

ГОСТ ISO 9237-2013 | IDT | ISO 9237:1995 "Текстиль. Определение воздухопроницаемости тканей" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT - идентичный стандарт. | ||

Библиография

[1] | ИСО 16891 | Методы испытаний для оценки степени ухудшения характеристик регенерируемых фильтрующих материалов |

УДК 504.3:006.354 | ОКС 91.140.30 |

Ключевые слова: испытания, фильтрующий элемент, рукавный фильтр, ухудшение характеристик, прочность на разрыв, коэффициент удлинения | |