ГОСТ Р 51977-2002

Группа Л26

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОНОБЛОКИ АККУМУЛЯТОРНЫЕ ПЛАСТМАССОВЫЕ

Технические условия

Plastic accumulator cases.

Specifications

ОКС 83.140.01

ОКП 34 8913

Дата введения 2003-07-01

Предисловие

1 РАЗРАБОТАН ОАО "Научно-исследовательский, проектно-конструкторский и технологический институт стартерных аккумуляторов" (ОАО "НИИСТА")

ВНЕСЕН Техническим комитетом по стандартизации ТК 044 "Аккумуляторы и батареи", подкомитетом ПК 1 "Свинцово-кислотные аккумуляторные батареи"

2 ПРИНЯТ Постановлением Госстандарта России от 10 декабря 2002 г. N 465-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на пластмассовые аккумуляторные моноблоки и баки с комплектующими деталями, предназначенные для использования в качестве сосудов свинцовых аккумуляторных батарей автомобильного, тракторного и мотоциклетного типов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.423-81 Государственная система обеспечения единства измерений. Секундомеры механические. Методы и средства проверки

ГОСТ 20.57.406-81 Комплексная система контроля качества. Изделия электронной техники квантовой электроники и электротехнические. Методы испытаний

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3594-76) Штангенциркули. Технические условия

ГОСТ 667-73 Кислота серная аккумуляторная. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3760-79 Аммиак водный. Технические условия

ГОСТ 3773-72 Аммоний хлористый. Технические условия

ГОСТ 4204-77 Кислота серная. Технические условия

ГОСТ 4212-76 Реактивы. Приготовление растворов для колориметрического и нефелометрического анализа

ГОСТ 4220-75 Калий двухромовокислый. Технические условия

ГОСТ 4478-78 Кислота сульфосалициловая 2-водная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 12021-84 Пластмассы и эбонит. Метод определения температуры изгиба под нагрузкой

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 20490-75 Калий марганцовокислый. Технические условия

ГОСТ 22180-76 Кислота щавелевая. Технические условия

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

_________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

бак: Сосуд для размещения моноблока или одного блока электродов (аккумулятора) с электролитом.

моноблок: Бак с несколькими камерами (ячейками) для размещения в каждой из них блока электродов (аккумулятора) и электролита.

4 Технические требования

4.1 Основные параметры и размеры

4.1.1 Моноблоки, баки и комплектующие детали к ним должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам.

4.1.2 Типы моноблоков должны соответствовать типам аккумуляторных батарей, которые в них монтируются.

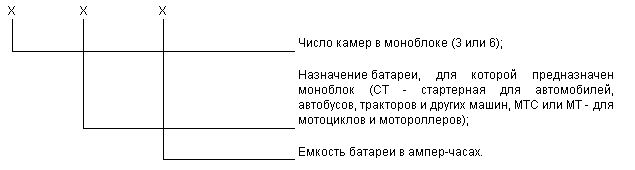

Схема условного обозначения типов моноблоков:

Примеры условных обозначений моноблоков для аккумуляторной батареи:

- с общей крышкой типа 6СТ-55А:

Моноблок 6СТ-55А

- с ячеечными крышками типа 6СТ-55:

Моноблок 6СТ-55

4.2 Характеристики

4.2.1 Моноблоки, баки и комплектующие детали к ним следует относить к изделиям исполнения ТУ категории 2 по ГОСТ 15150, но для работы при температурах от минус 40 до плюс 60 °С (группа I), или к изделиям исполнения УХЛ категории 2 по ГОСТ 15150, но для работы при температурах от минус 50 до плюс 60 °С (группа II).

4.2.2 Моноблоки и баки не должны иметь сколов, недопрессовок и недоливов в местах посадки крышек и на призмах. Крышки не должны иметь недоливов, сколов и недопрессовок в местах посадки на моноблок.

Допускаемые отклонения моноблоков, баков и комплектующих деталей по внешнему виду, не снижающие их эксплуатационных свойств, устанавливают в технологических инструкциях.

4.2.3 Материал для изготовления моноблоков, баков и комплектующих деталей указывают в чертеже и выбирают с учетом основных физико-химических и механических показателей, приведенных в приложениях А и Б.

4.2.4 Моноблоки и баки, имеющие на своей поверхности выступы и выемки различного назначения, должны выдерживать удар маятниковым копром в соответствии с 6.9.2.

Моноблоки и баки, не имеющие на своей поверхности выступов и выемок, должны выдерживать удар свободно падающим шаром диаметром (60±0,05) мм, массой (0,9±0,02) кг в соответствии с таблицей 1.

Таблица 1 - Удар свободно падающим шаром

Высота падения шара, мм | Температура окружающего воздуха, °С | |

группа I | группа II | |

200 | 200 | 25 ±10 |

150 | - | -40 ±2 |

- | 150 | -50 ±2 |

4.2.5 Деформация моноблоков при температуре (70 ±2) °С не должна превышать 2% для группы I и 1,5% - для группы II.

Примечание - Нормы вводятся в действие с 01.01.2005, после накопления статистических данных.

4.2.6 Стенки моноблоков, баков и перегородки камер моноблоков должны быть герметичными и выдерживать напряжение переменного тока 10 кВ в течение 10 с.

4.2.7 Назначенный срок хранения моноблоков и баков - не менее 6 лет, в том числе в собранном сухом виде аккумуляторной батареи - 5 лет.

Назначенный срок хранения моноблоков и баков для аккумуляторных батарей, подлежащих длительному хранению, - не менее 11 лет, в том числе в собранном сухом виде аккумуляторных батарей - не менее 10 лет.

4.2.8 Службы моноблоков и баков - не менее срока службы аккумуляторных батарей.

4.3 Маркировка

На каждый моноблок или бак (при поставке моноблока в комплекте с баком) в соответствии с конструкторской документацией наносят:

- наименование или товарный знак предприятия-изготовителя;

- дату изготовления (квартал, год);

- тип моноблока;

- группу исполнения;

- штамп технического контроля.

Штамп технического контроля и группу исполнения наносят на дно моноблока (бака).

Способ нанесения маркировки должен обеспечивать ее четкость и прочность при хранении и транспортировании.

Обозначение нормативного документа, в соответствии с которым изготавливают моноблоки, указывают в сопроводительной документации.

Содержание маркировки, место и способ ее нанесения на моноблоки, используемые изготовителем для собственных нужд, устанавливает предприятие-изготовитель.

4.4 Упаковка

4.4.1 Моноблоки упаковывают вместе с крышками.

По согласованию изготовителя с потребителем допускается раздельное упаковывание моноблоков и крышек.

Раздельное или совместное упаковывание моноблоков с другими комплектующими деталями согласовывается между изготовителем и потребителем.

Упаковка моноблоков и комплектующих деталей должна обеспечивать сохранность моноблоков при транспортировании и исключать попадание в камеры моноблоков пыли и инородных предметов.

4.4.2 Маркировка транспортной тары - по ГОСТ 14192 с нанесением предупредительного знака "Хрупкое. Осторожно".

4.5 Комплектность

Моноблоки должны поставляться в комплекте с деталями согласно комплектовочной ведомости.

5 Правила приемки

5.1 Для проверки соответствия моноблоков, баков и комплектующих деталей требованиям настоящего стандарта устанавливают следующие виды испытаний: приемосдаточные, периодические и типовые.

5.2 Приемосдаточные испытания

5.2.1 Моноблоки и баки предъявляют к приемке партиями.

За партию принимают укомплектованные моноблоки и баки числом до 1000 шт. каждого типа, оформленные одним документом о качестве.

Приемосдаточные испытания проводят сплошным контролем согласно таблице 2.

Таблица 2 - Приемосдаточные испытания

Пункт | ||

Вид проверки | технических требований | методов контроля |

1 Проверка внешнего вида моноблоков, баков и комплектующих деталей | 4.2.2 | 6.3 |

2 Проверка маркировки | 4.3 | 6.3 |

5.3 Периодические испытания

5.3.1 Периодическим испытаниям подвергают моноблоки, баки и комплектующие детали, выдержавшие приемосдаточные испытания.

Число одновременно отбираемых для периодических испытаний моноблоков, баков и комплектующих деталей в выборке должно в три раза превышать число моноблоков, баков и комплектующих деталей, подлежащих испытаниям.

Две трети отобранных моноблоков, баков и комплектующих деталей должны храниться до конца испытаний на случай проведения повторных испытаний.

5.3.2 Периодические испытания по пунктам 1 и 2 таблицы 3 проводят выборочным одноступенчатым контролем на выборке , а по остальным - выборочным двухступенчатым контролем на выборках

![]() ,

, ![]() с приемочным числом

с приемочным числом в соответствии с таблицей 3.

Таблица 3 - Периодические испытания

| Пункт | Число изделий из партии, подлежащих испытанию, шт. | Перио- | |

технических требований | методов контроля | |||

1 Проверка габаритных размеров моноблоков, баков и комплектующих деталей | 4.1.1 | 6.4 | 5 | Один раз в месяц |

2 Проверка массы моноблока, бака и комплектующих деталей | 4.1.1 | 6.5 | 5 | То же |

3 Испытание моноблоков, баков на ударную прочность | 4.2.4 | 6.9 | 3 | Один раз в три месяца |

4 Испытание моноблоков и баков на деформацию | 4.2.5 | 6.6 | 3 | То же |

5 Испытание моноблоков и баков на герметичность | 4.2.6 | 6.7 | 3 | " |

6 Испытание моноблоков и баков на назначенный срок хранения | 4.2.7 | 6.10 | 3 | Один раз в год |

5.3.3 Если при периодических испытаниях хотя бы один моноблок, бак или крышка окажутся не соответствующими одному из требований таблицы 3, то проводят повторные испытания по пунктам 3, 4, 5, 6 таблицы 3 на удвоенном числе изделий, а испытания по пунктам 1, 2 являются окончательными.

Если при повторных испытаниях хотя бы одно изделие не соответствует требованиям таблицы 3, то моноблоки, баки и крышки, изготовленные за время между проведенными испытаниями, считают не соответствующими требованиям настоящего стандарта.

Результаты повторных испытаний являются окончательными.

Примечание - Незаконченность периодических испытаний не является препятствием к отправке моноблоков потребителю.

5.3.4 Результаты периодических испытаний оформляют протоколом или актом, который предъявляют потребителю по его требованию.

5.4 Типовые испытания

5.4.1 Типовым испытаниям подвергают моноблоки, баки и комплектующие детали к ним, выдержавшие приемосдаточные испытания.

5.4.2 Типовые испытания проводят после изменения конструкции, материала или технологии изготовления моноблоков, баков и комплектующих деталей к ним, а также при пуске новых или отремонтированных литьевых форм.

5.4.3 Типовым испытаниям подвергают изделия по программе предприятия-изготовителя.

5.5 Потребитель при проведении входного контроля моноблоков, баков и комплектующих деталей по любому показателю настоящего стандарта использует план контроля приемосдаточных и периодических испытаний, установленный в настоящем стандарте.

За партию у потребителя принимают число моноблоков, баков одного типа с комплектующими деталями, сопровождаемое одним документом о качестве.

6 Методы контроля

6.1 Испытания следует проводить на новых моноблоках, баках и комплектующих деталях. Новыми считают моноблоки, баки и комплектующие детали, с момента изготовления которых прошло не менее 1 сут и не более 90 сут.

6.2 Перед испытаниями, за исключением проверки внешнего вида и массы, моноблоки, баки и комплектующие детали должны быть выдержаны при температуре окружающего воздуха (25±10) °С не менее 24 ч.

6.3 Внешний вид моноблоков, баков и комплектующих деталей (4.2.2), маркировку (4.3) проверяют визуально.

6.4 Габаритные размеры моноблоков, баков и комплектующих деталей (4.1.1) следует проверять по ГОСТ 20.57.406 методом 404-1, средствами измерений, погрешность которых не превышает значений, установленных в ГОСТ 8.051.

Высоту моноблоков и баков измеряют штангенрейсмасом по ГОСТ 164, при этом их устанавливают на ровную поверхность. Высоту измеряют по каждому внешнему углу моноблока и бака.

6.5 Массу моноблока, бака, крышки и комплектующих деталей (4.1.1) проверяют взвешиванием на технических весах по ГОСТ 29329, обеспечивающих заданную точность.

6.6 Испытание моноблоков, баков на деформацию (4.2.5) проводят в следующем порядке.

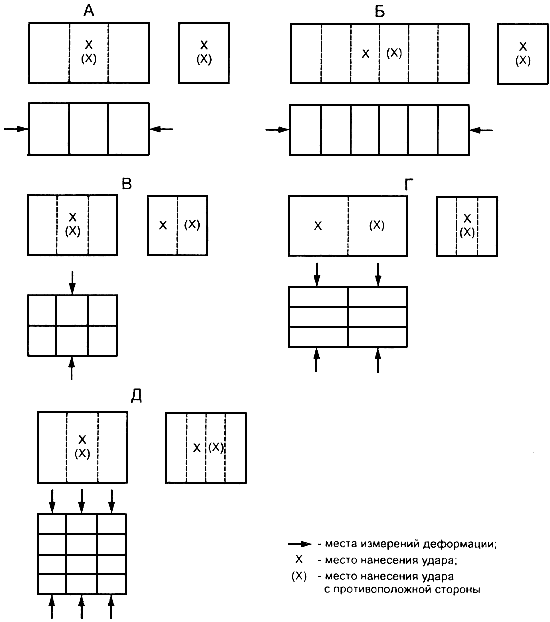

Проводят измерения штангенциркулем по ГОСТ 166 посередине верхней части моноблока между точками, указанными стрелками (рисунок 1), в следующем порядке:

Моноблок наполняют водой температурой (25±10) °С так, чтобы уровень воды был на 5-10 мм ниже верхней кромки моноблока, проводят измерения согласно рисунку 1 и моноблок закрывают крышкой.

А - трехкамерный моноблок с однорядным расположением камер; Б - шестикамерный моноблок с однорядным расположением камер; В - шестикамерный моноблок с двухрядным расположением камер; Г - шестикамерный моноблок с трехрядным расположением камер; Д - двенадцатикамерный моноблок с четырехрядным расположением камер

Рисунок 1 - Места измерений деформации и места нанесения ударов

на моноблоках различной конструкции

Подготовленный для испытания моноблок, наполненный водой и закрытый крышкой, помещают в термошкаф и выдерживают в течение не менее 6 ч при температуре (70±2) °С. После испытания моноблок с водой и крышкой извлекают из термошкафа, крышку снимают и проводят измерения в тех же точках, в которых были проведены измерения до испытания.

Время между извлечением моноблока с водой и крышкой из термошкафа и измерениями не должно превышать 3 мин.

Моноблоки считают выдержавшими испытания, если увеличение размеров не превысило:

- для группы I - 2%;

- для группы II -1,5 %.

6.7 При испытании на герметичность (4.2.6) каждую камеру испытуемого моноблока заполняют водой. Уровень воды в камерах должен быть ниже верхних кромок камерных перегородок на 15 мм.

Моноблоки с водой помещают в заземленную металлическую ванну, заполненную водой так, чтобы уровень воды в ванне совпадал с уровнем воды в моноблоке.

В камеры моноблока опускают медные электроды, укрепленные в электроизоляционной доске.

Испытания проводят в два этапа: сначала испытывают герметичность камерных перегородок, затем герметичность стенок моноблока.

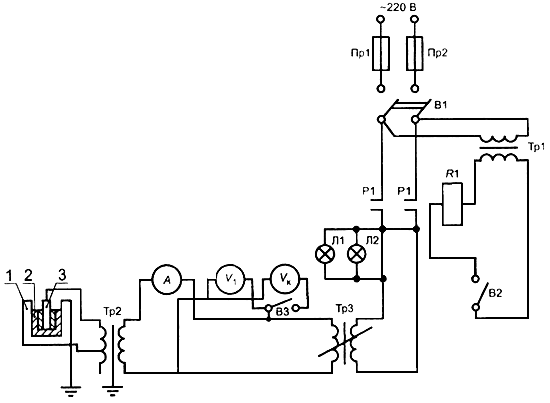

При испытании камерных перегородок электроды, опущенные в воду в средние камеры, соединяют с одним полюсом вторичной обмотки трансформаторов, а электроды, опущенные в воду крайних камер, соединяют с другим полюсом обмотки трансформатора и прикладывают электрическое напряжение 10 кВ (рисунок 2). Моноблок выдерживают под напряжением в течение 10 с.

- амперметр с ценой деления от 0 до 10 А;

- двухполюсный выключатель на 220 В;

,

- однополюсные выключатели;

,

- сигнальные лампы;

- рабочий вольтметр от 0 до 110 В;

- контрольный вольтметр от 0 до 110 В;

,

- плавкие предохранители;

- магнитный пускатель;

- трансформатор на 220/24 В;

- трансформатор 60000/110 В мощностью 2,0 кВ·А;

- регулирующий трансформатор от 0 до 110 В;

1 - ванна; 2 - корпус моноблока; 3 - электрод

Рисунок 2 - Принципиальная схема проверки моноблоков на герметичность

Для испытания стенок моноблоков электроды соединяют параллельно и один вывод электродной доски соединяют с одним полюсом обмотки трансформатора, другой вывод присоединяют к металлической ванне. На моноблок подают электрическое напряжение 10 кВ и выдерживают под этим напряжением в течение 10 с.

Моноблок считают выдержавшим испытание, если его камеры и наружные стенки, находящиеся под напряжением в течение 10 с, не имеют утечки тока, т.е. стрелка амперметра не отклоняется.

Моноблок считают на выдержавшим испытание, если имеется утечка тока, т.е. стрелка амперметра отклоняется в крайнее правое положение.

6.8 Кислотостойкость материала определяют по приложению А.

6.9 Ударную прочность моноблока и бака (4.2.4) определяют по их способности выдерживать динамические нагрузки.

Изделия, выдерживавшиеся при отрицательных температурах, подвергают испытаниям на ударную прочность не позднее чем через 3 мин после извлечения их из холодильной камеры.

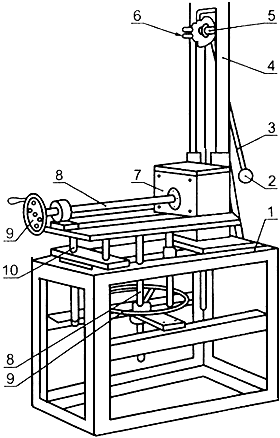

Моноблоки и баки испытывают на удар методом свободно падающего шара (рисунок 3) или при помощи маятникового копра (рисунок 4). Удары по длинным и коротким сторонам в зависимости от конструкции моноблоков наносят в центральную часть каждой из сторон согласно рисунку 1.

1 - моноблок; 2 - шар; 3 - электромагнит; 4 - реле

Рисунок 3 - Схема прибора для испытаний моноблоков и баков на ударную прочность

при испытании свободно падающим шаром

6.9.1 Ударную прочность моноблока или бака (4.2.4) без выступов и выемок на поверхности определяют методом свободно падающего шара с электромагнитным или механическим закреплением на приборе, схема которого приведена на рисунке 3

При испытании свободно падающим шаром моноблок или бак устанавливают на металлическую плиту так, чтобы сторона, противоположная испытуемой, плотно прилегала к плите. Шар поднимают на высоту 200 мм или 150

мм над уровнем испытуемой стенки ячейки моноблока или бака и освобождают из фиксатора. В результате шар падает и наносит удар посередине стенки ячейки моноблока или бака. После отскока шара повторный удар в ту же точку стенки ячейки моноблока не допускается.

Затем моноблок или бак поворачивают так, чтобы можно было нанести удар по противоположной стенке ячейки моноблока или бака.

После удара шаром по четырем местам с указанных в таблице 1 высот моноблок или бак осматривают на наличие трещин. При обнаружении трещин результаты испытаний считают неудовлетворительными.

6.9.2 Испытание на ударную прочность моноблока или бака с выступами и выемками на поверхности проводят на установке, схема которой приведена на рисунке 4.

1 - рама;

2 - шар;

3 - штанга; 4 - стойка рамы; 5 - подшипник;

6 - фиксатор маятника; 7 - подвижная плита; 8 - ходовые винты;

9 - маховики; 10 - металлическая плита

Рисунок 4 - Схема маятникового копра для испытаний моноблоков и баков на ударную прочность

Маятниковый копер для испытаний моноблока и бака состоит из металлической сварной рамы, на которой укреплена металлическая плита для установки моноблока или бака.

Необходимое положение моноблока или бака достигается вращением маховика, закрепленного на ходовом винте.

Ось маятника установки смонтирована в подшипниках, закрепленных в стойку рамы.

Шар, входящий в состав маятника, и шкала отсчета укреплены на штанге резьбовым соединением.

Для удержания маятника во взведенном положении служит рукоятка с фиксатором, запирающим втулку маятника на нужный угол. Фиксацию рукояткой проводят через 5°. Допускается проводить испытания без использования рукоятки с фиксатором, в этом случае подъем маятника на нужный угол и его опускание проводят вручную.

На ось маятника устанавливают стрелку, показывающую угол отклонения от вертикального положения.

Моноблок или бак устанавливают на горизонтальную опору (рабочий стол) и закрепляют подвижной плитой с ходовым винтом так, чтобы испытуемая стенка плотно прилегала к вертикальной опоре и центр удара шаром приходился на середину стенки.

Испытание начинают с подъема маятника на угол 30° и свободного падения его на стенку моноблока и бака. Для каждого последующего удара угол подъема маятника увеличивают на 5°. Предельный угол подъема маятника должен быть: для моноблоков и баков емкостью до 75 А·ч включительно - 45°, для моноблоков или баков емкостью свыше 75 А·ч - 50°. После удара маятника с предельного угла моноблок и бак не должны иметь трещин.

Предельный угол падения маятника после выдержки моноблоков и баков в холодильной камере должен быть: для моноблоков и баков емкостью до 75 А·ч включительно - 40°, для моноблоков и баков емкостью свыше 75 А·ч - 45°. После удара маятника на предельный угол падения моноблок и бак не должны иметь трещин.

В случае обнаружения трещин моноблок и бак считают не выдержавшими испытание.

6.10 Моноблоки и баки в комплекте с деталями хранят в условиях по 7.3. После назначенного срока хранения моноблоки и баки должны соответствовать требованиям, указанным в 4.2.4 и 4.2.5.

7 Транспортирование и хранение

7.1 Моноблоки перевозят любым видом транспорта в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.

При транспортировании открытым транспортом моноблоки должны быть защищены от атмосферных осадков.

Условия транспортирования моноблоков при воздействии климатических факторов внешней среды должны соответствовать группе хранения 4 ГОСТ 15150.

При транспортировании моноблоков железнодорожным транспортом на вагоне должна быть надпись "С горок не пускать".

7.2 Каждую партию моноблоков сопровождают документом, удостоверяющим качество, содержащим:

- товарный знак или наименование предприятия-изготовителя;

- тип моноблока;

- число моноблоков;

- номер партии;

- обозначение настоящего стандарта;

- группу исполнения;

- штамп технического контроля.

7.3 Условия хранения моноблоков при воздействии климатических факторов внешней среды должны соответствовать группе 5 ГОСТ 15150.

Моноблоки для хранения укладывают штабелями не более восьми рядов в высоту, причем в верхнем ряду моноблоки должны быть перевернуты вверх дном.

В случае хранения моноблоков при температуре ниже 0 °С перед пробивкой отверстий в перегородках и перед сборкой батарей моноблоки выдерживают не менее 2 ч при температуре (25±10) °С.

ПРИЛОЖЕНИЕ А

(справочное)

Определение кислотостойкости материала для моноблоков и баков

Материал для изготовления моноблоков должен быть стойким по отношению к серной кислоте плотностью 1,32 г/см при температуре (65±2) °С согласно таблице A.1.

Таблица A.1

Наименование показателя | Норма | Методы испытаний |

Массовая доля железа, переходящего в раствор H | 0,2 | По настоящему приложению |

Объем раствора марганцовокислого калия, затрачиваемого на окисление, дм | 0,1 | То же |

Массовая доля хлора, %, не более | 0,005 | По ГОСТ 26996 |

Изменение массы, % | 0,01-0,03 | По настоящему приложению |

Для определения кислотостойкости материала для изготовления моноблоков, баков и комплектующих деталей применяют метод, устанавливающий способы измерения железа и веществ, восстанавливающих марганцовокислый калий, экстрагируемых сернокислотным электролитом.

Сущность метода заключается в выдержке пластмассовых образцов, вырезанных из моноблока или специально изготовленных, в сернокислотном электролите при температуре (65±2) °С в течение (48±0,5) ч с последующим определением в экстракте массовой доли железа и веществ, восстанавливающих марганцовокислый калий (окисляемость).

А.1 Аппаратура, посуда и реактивы

Бюретка 1-2-25-0,1 по ГОСТ 29227.

Весы лабораторные 2-го класса с наибольшим пределом взвешивания 200 г по ГОСТ 24104.

Колба Кн-2-250-40ТС по ГОСТ 25336.

Колбы мерные вместимостью 100, 250, 500 см, 2-го класса точности (наливные).

Палочки стеклянные диаметром 5 мм.

Пипетка 6-2-5 по ГОСТ 29227.

Пипетки 2-2-5, 2-2-10, 2-2-25, 2-2-50 по ГОСТ 29227.

Противень кислотостойкий.

Секундомер 3-го класса точности по ГОСТ 8.423.

Стакан ТХС вместимостью 250 см по ГОСТ 25336.

Термометр с ценой деления 1 °С по ГОСТ 28498.

Термостат, обеспечивающий температуру (65±2) °С, например ВН-5805.

Колориметр фотоэлектрический лабораторный, любой марки со светофильтром ![]() нм, например КФК-2, по технической документации.

нм, например КФК-2, по технической документации.

Холодильник ХШ по ГОСТ 25336.

Цилиндры вместимостью 250 см, с ценой деления 2,0 см

, по ГОСТ 1770.

Цилиндры вместимостью 25 см, с ценой деления 0,5 см

, по ГОСТ 1770.

Чашка Петри по ГОСТ 25336.

Штангенциркуль с ценой деления 0,1 мм, 2-го класса точности, по ГОСТ 166.

Плитка электрическая закрытого типа.

Аммоний хлористый по ГОСТ 3773, раствор с массовой долей 5%.

Аммиак водный по ГОСТ 3760.

Вода дистиллированная по ГОСТ 6709.

Калий марганцовокислый по ГОСТ 20490, раствор КМnО

=0,1 моль/дм

(1 н.).

Кислота серная по ГОСТ 4204 или кислота серная аккумуляторная по ГОСТ 667 плотностью (1,32±0,01)·10 кг/м

(сернокислотный электролит).

Кислота сульфосалициловая по ГОСТ 4478, раствор с массовой долей 10%.

Кислота щавелевая по ГОСТ 22180, раствор Н

С

О

=0,1 моль/дм

.

Спирт этиловый по ГОСТ 17299.

Бумага фильтровальная по ГОСТ 12026.

Раствор железа, содержащий 1 мг Fe в 1 см

раствора; готовят по ГОСТ 4212 (раствор А).

Раствор Б готовят: 50 см раствора А помещают в мерную колбу вместимостью 500 см

и перемешивают; 1 см

раствора Б содержит 0,1 мг Fe

(раствор готовят в день применения).

Калий двухромовокислый по ГОСТ 4220, раствор с массовой долей 10% в серной кислоте по ГОСТ 4204 (хромовая смесь).

А.2 Образцы для испытаний

А.2.1 Образцы для испытания изготавливают способами, применяемыми в технологии пластмассовых производств.

Для оценки качества материала (полимера) моноблоков, баков допускаются образцы любой формы и размеров. Допускается вырезать образцы механическим способом из готовых деталей, а также использовать моноблок или его камеры или другие комплектующие детали, при этом при подсчете результатов испытаний (4.3.1) учитывают объем заливаемой в них кислоты и площадь поверхности контакта кислоты со средой.

А.2.2 Число образцов (например брусков) должно быть таким, чтобы их общая поверхность была не менее 100 см.

А.2.3 Образцы должны быть без сколов, вздутий, внутренних пузырей, повреждений и других отклонений по внешнему виду, видимых невооруженным глазом.

А.3 Подготовка к испытанию

А.3.1 Посуду для испытаний моют хромовой смесью.

А.3.2 Сернокислотный электролит готовят по A.1.

А.3.3 Образцы протирают ватным тампоном, смоченным этиловым спиртом, очищая со всех сторон от посторонних загрязнений. Затем промывают дистиллированной водой, промокают фильтровальной бумагой и измеряют размеры образцов штангенциркулем.

А.3.4 Общую площадь поверхности образцов , м

, вычисляют по формуле

![]() , (A.1)

, (A.1)

где - площадь поверхности первого образца;

- площадь поверхности второго образца и т.д.

Поверхность каждого образца , м

, вычисляют по формуле

![]() , (A.2)

, (A.2)

где - длина образца, м;

- ширина образца, м;

- толщина образца, м.

А.3.5 Образцы помещают в химический стакан вместимостью 250 см и стеклянными палочками укладывают так, чтобы они не касались друг друга, дна и стенок стакана.

Образцы заливают сернокислотным электролитом, соотношение объема заливаемого сернокислотного электролита, см, к площади поверхности образцов, см

, 1:1.

Образцы должны быть полностью погружены в электролит. Для предотвращения всплывания образцов допускается сверление в них отверстий для последующего крепления к стеклянной палочке. При таком способе крепления следует учитывать изменение общей площади поверхности образцов.

При использовании моноблоков или камер в качестве образцов сернокислотный электролит в них заливают до уровня на 10-20 мм ниже верхних кромок.

А.3.6 Стакан закрывают чашкой Петри, устанавливают в термостат на кислотостойкий противень (дно выложено асбестом) и выдерживают в течение (48,0±0,5) ч при температуре (65±2) °С.

При использовании в качестве образцов моноблоков или камер сернокислотный электролит в них заливают до уровня на 10-20 мм ниже верхних кромок.

А.3.7 Одновременно в тот же термостат помещают стакан с сернокислотным электролитом (без образцов) в объеме, взятом для испытаний и используемым для приготовления контрольной пробы.

А.3.8 После истечения срока выдержки образцов в сернокислотном электролите стаканы из термостата переносят в вытяжной шкаф и охлаждают до температуры (22±3) °С. Температуру сернокислотного электролита контролируют термометром.

А.3.9 После охлаждения сернокислотный электролит переносят в мерную колбу вместимостью 250 см. Стакан и образцы промывают 50 см

дистиллированной воды и присоединяют полученный раствор к основному электролиту. Объем полученного раствора в колбе доводят дистиллированной водой до 250 см

(экстракт).

При получении мутного раствора его фильтруют через сухой бумажный фильтр, отбрасывая первые 10 см фильтрата. Определение железа и веществ, восстанавливающих марганцовокислый калий, проводят в день приготовления экстракта.

А.3.10 Аналогично А.3.9 переводят в мерную колбу вместимостью 250 см сернокислотный электролит, выдержанный без образцов в термостате (контрольная проба).

А.4 Проведение испытаний

А.4.1 Определение массовой доли железа

А.4.1.1 Построение градуировочного графика

В мерные колбы вместимостью 100 см вносят пипеткой 0,5; 1,0; 1,5; 2,0; 2,5 см

раствора Б, что соответствует массовой доле в них 0,0005; 0,0010; 0,0015; 0,0020; 0,0025 мг/см

железа.

Приливают в каждую колбу (10±0,5) см хлористого аммония, (25±0,5) см

сульфосалициловой кислоты и нейтрализуют водным раствором аммиака до появления неисчезающего желтого окрашивания.

Объем раствора в каждой колбе доводят до 100 см дистиллированной водой и перемешивают. Через (15±1) мин измеряют оптическую плотность каждого раствора на фотоэлектроколориметре в кювете с толщиной светопоглощающего слоя 30 см

, при длине волны 400 нм (синий светофильтр).

В качестве раствора сравнения используют дистиллированную воду.

По полученным данным строят градуировочный график, откладывая на оси абсцисс массовую долю железа (мг/см), а на оси ординат - оптическую плотность. Градуировочный график следует проверять не менее двух раз в год, а также при смене реактивов и фотоэлектроколориметра.

А.4.1.2 От 5 до 25 см экстракта, полученного по А.3.9, отбирают пипеткой, переносят в мерную колбу вместимостью 100 см

, последующую обработку и колориметрирование проводят по А.4.1.1.

Если через (15±1) мин выдержки раствор становится мутным, его фильтруют через сухой бумажный фильтр, отбрасывая первые 10 см фильтрата.

Первые показатели плотности испытуемых растворов являются ориентировочными; в зависимости от их значения устанавливают объем аликвотной части испытуемых растворов: если оптическая плотность меньше 0,1 или больше 0,5, то соответственно увеличивают или уменьшают объем аликвотной части испытуемого раствора. Одновременно определяют массовую долю железа в контрольной пробе, используя тот же объем аликвотной части, что и подобранный для экстракта.

А.4.2 Определение окисляемости веществ

А.4.2.1 От 50 до 10 см экстракта, полученного по А.3.9, отбирают пипеткой, переносят в коническую колбу вместимостью 250 см

, добавляют (50±2) см

дистиллированной воды и из бюретки 10 см

раствора марганцовокислого калия. Если раствор обесцветился, необходимо уменьшить объем аликвотной части экстракта. Колбу соединяют с обратным холодильником, ставят на предварительно нагретую электроплитку и кипятят (15±1) мин, отмечая время с момента закипания по секундомеру. Кипение должно быть равномерным. Через (15±1) мин колбу снимают с электроплитки, в горячий раствор добавляют из бюретки 10 см

щавелевой кислоты. Горячий обесцвеченный раствор титруют раствором марганцовокислого калия до появления слабо-розового окрашивания.

Одновременно определяют окисляемостъ в контрольной пробе, используя тот же объем аликвотной части, что и подобранный для экстракта.

А.4.3 Обработка результатов

А.4.3.1 Обработка результатов параллельных определений

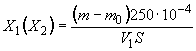

А.4.3.2 Массовую долю железа для каждого из параллельных определений ![]() , кг/м

, кг/м, вычисляют по формуле

, (А.3)

, (А.3)

где - массовая доля железа в 1 см

испытуемого раствора, найденная по градуировочному графику, мг;

- массовая доля железа в 1 см

контрольного раствора, найденная по градуировочному графику, мг;

- объем аликвотной части экстракта, см

;

- общая поверхность образцов, м

;

250·10 - коэффициент, учитывающий разведение раствора и пересчет на массовую долю, кг/м

.

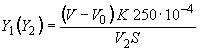

А.4.3.3 Массовую долю веществ, восстанавливающих марганцовокислый калий (окисляемость), для каждого из параллельных определений ![]() , дм

, дм/м

, вычисляют по формуле

, (А.4)

, (А.4)

где ![]() - объемы раствора марганцовокислого калия (1 моль/дм

- объемы раствора марганцовокислого калия (1 моль/дм), израсходованного на окисление органических веществ, экстрагируемых сернокислотным электролитом с 1 м

общей площади поверхности образцов, дм

;

- объем раствора марганцовокислого калия, израсходованного на титрование испытуемого раствора, см

;

- объем раствора марганцовокислого калия, израсходованного на титрование контрольной пробы, см

;

- поправочный коэффициент для пересчета объема раствора марганцовокислого калия в точно 0,1 моль/дм

раствор;

- объем аликвотной части экстракта, см

;

- общая поверхность образцов, м

;

250·10 - коэффициент, учитывающий разведение раствора и пересчет на массовую долю, дм

/м

.

А.4.4 Контроль сходимости результатов параллельных определений

Допускаемые расхождения между результатами параллельных определений для всего диапазона измеряемых массовых долей веществ при доверительной вероятности =0,95 не должны превышать:

- при определении железа - 0,02 единицы оптической плотности;

- при определении окисляемости - 0,2 см (0,1 моль/дм

) раствора марганцовокислого калия.

При отклонении от норм, указанных в таблице A.1, выясняют причины и повторяют определение массовой доли железа и окисляемости в сернокислотном электролите.

А.4.5 Обработка результатов

А.4.5.1 Массовую долю железа , кг/м

, вычисляют по формуле

![]() . (А.5)

. (А.5)

Результат представляют в виде ![]() , где

, где округляют до целого числа.

А.4.5.2 Массовую долю веществ, восстанавливающих марганцовокислый калий, , дм

/м

, вычисляют по формуле

![]() , (А.6)

, (А.6)

где ,

- объемы раствора марганцовокислого калия (1 моль/дм

).

Результат округляют до первого десятичного знака.

За результат испытания принимают среднеарифметическое результатов двух определений массовой доли железа и веществ, восстанавливающих марганцовокислый калий в сернокислотном электролите после контакта с материалом (две аликвотные части, взятые из одного экстракта или контрольной пробы).

А.4.6 Значение показателя точности результатов испытаний

При соблюдении условий проведения испытаний показатель точности результата испытаний с вероятностью 0,95 не должен превышать значений, указанных в таблице А.2.

Таблица А.2 - Предельные значения погрешности результатов испытаний

Массовая доля железа, кг/м | Показатель точности | Массовая доля восстанавливающих марганцовокислый калий веществ, дм | Показатель точности |

До 3,0х10 | 0,1х10 | До 0,05 | 0,01 |

" 3,0х10 | 0,4х10 | От 0,05 " 0,15 | 0,03 |

" 3,0х10 | 0,4х10 | " 0,15 " 0,30 | 0,04 |

А.4.7 Определение массовой доли хлора - по ГОСТ 26996.

А.4.8 Изменение массы образцов определяют следующим методом.

Перед испытанием на кислостойкость образцы взвешивают с точностью не более 0,001 г. После выдержки образцов в сернокислотном электролите их промывают водой, вытирают фильтровальной бумагой, осматривают и взвешивают с той же точностью.

Образцы не должны иметь изменений внешнего вида, видимых невооруженным глазом.

Изменение массы образцов , %, вычисляют по формуле

![]() , (А.7)

, (А.7)

где - масса образцов до выдержки в электролите, г;

- масса образцов после выдержки в электролите, г.

ПРИЛОЖЕНИЕ Б

(справочное)

Физико-механические показатели материала моноблоков и баков

Материал моноблоков, баков по физико-механическим показателям должен соответствовать требованиям таблицы Б.1.

Таблица Б.1

Наименование показателя | Норма для групп | Методы испытаний | |

I | II | ||

Стойкость к термоокислительному старению, ч | 280 | 800 | По ГОСТ 26996 |

Теплостойкость при нагрузке не менее 46 Н/см | 70-90 | 120-140 | По ГОСТ 12021 |

Ударная прочность по Шарпи, кДж/м | |||

- при температуре плюс (25 ± 10) °С | Не разрушается | По ГОСТ 26996 | |

- при температуре минус 40 °С | 40 | - | То же |

- при температуре минус 50 °С | - | 40 | " |

Предел текучести при растяжении, кгс/см | 22 | 22 | " |

Относительное удлинение при разрыве, %, не менее | 300 | 300 | " |

Электрическая прочность при толщине образца 1 мм, кВ/мм, не менее | 25 | 25 | " |

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2003