ГОСТ 34861-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛИСТЫ УПЛОТНИТЕЛЬНЫЕ БЕЗАСБЕСТОВЫЕ И ПРОКЛАДКИ ИЗ НИХ

Технические условия

Asbestos-free sealing sheets and gaskets made of them. Specifications

МКС 83.140.99

23.040.60

Дата введения 2023-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственное объединение "УНИХИМТЕК" (АО НПО "УНИХИМТЕК")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 542 "Продукция нефтехимического комплекса"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 8 июня 2022 г. N 152-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 августа 2022 г. N 799-ст межгосударственный стандарт ГОСТ 34861-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2023 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт устанавливает требования к уплотнительным безасбестовым листам, изготовляемым на основе каучуков, армированных различными типами дискретных органических, минеральных и углеродных волокон, с добавлением дисперсных наполнителей (за исключением асбестовых).

Уплотнительные безасбестовые листы используют для изготовления прокладок, предназначенных для герметизации фланцевых соединений арматуры и трубопроводов механизмов, систем, устройств и аппаратуры, применяемой в газовой, нефтехимической, автомобильной, пищевой промышленности и коммунальном хозяйстве.

Уплотнительные безасбестовые листы можно использовать как альтернативу асбестосодержащим уплотнительным материалам (паронитам по ГОСТ 481 и прокладкам из них) при условии соответствия параметров эксплуатации.

Необходимость выпуска уплотнительных материалов, не содержащих асбест, обусловлена требованиями ряда крупных потребителей и экспортеров продукции, запретом на использование асбестосодержащих материалов в большинстве зарубежных стран и общемировой тенденции последних десятилетий в развитии технологий, обеспечивающих снижение уровня утечек и загрязнения окружающей среды.

Настоящий стандарт разработан с учетом знаний и многолетнего опыта по разработке, конструированию и эксплуатации различных уплотнений, а также требований к безасбестовым материалам ведущих зарубежных изготовителей.

Настоящий стандарт направлен на реализацию таких насущных задач, как установление оптимальных требований к номенклатуре и качеству продукции, а также содействие потребителям уплотнений и разработчикам арматуры, аппаратов и другого промышленного оборудования в компетентном выборе качественного и надежного уплотнения на основе уплотнительных безасбестовых листов для применения в конкретных условиях эксплуатации.

1 Область применения

Настоящий стандарт распространяется на безасбестовые уплотнительные листы (далее - листы) и прокладки из них, изготовляемые на основе каучуков, армированных различными типами дискретных органических, минеральных и углеродных волокон, с добавлением дисперсных наполнителей, за исключением асбестовых, используемые для изготовления уплотнений, предназначенных для герметизации фланцевых соединений арматуры, трубопроводов, сосудов, аппаратов, насосов и другого оборудования, применяемых в тепловой и атомной энергетике, в мелиорации и коммунальном хозяйстве, в химической, нефтедобывающей, нефтеперерабатывающей, газовой, автомобильной, судостроительной и других отраслях промышленности.

Прокладки из листов применяют в районах с умеренным, тропическим и холодным климатом (климатическое исполнение B по ГОСТ 15150) при температурах до минус 60°C.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 481 Паронит и прокладки из него. Технические условия

ГОСТ 618 Фольга алюминиевая для технических целей. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3560 Лента стальная упаковочная. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5789 Реактивы. Толуол. Технические условия

ГОСТ 6507 Микрометры. Технические условия

_______________

ГОСТ 8981 Эфиры этиловый и нормальный бутиловый уксусной кислоты технические. Технические условия

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12433 Изооктаны эталонные. Технические условия

ГОСТ 13511 Ящики из гофрированного картона для пищевых продуктов, спичек, табачных изделий и моющих средств. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15180 Прокладки плоские эластичные. Основные параметры и размеры

ГОСТ 17308 Шпагаты. Технические условия

ГОСТ 17479.1 Масла моторные. Классификация и обозначение

ГОСТ 19710 Этиленгликоль. Технические условия

ГОСТ 24036 Материалы асбестополимерные листовые уплотнительные. Метод определения устойчивости на изгиб

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28759.2 Фланцы сосудов и аппаратов стальные плоские приварные. Конструкция и размеры

ГОСТ 28759.3 Фланцы сосудов и аппаратов стальные приварные встык. Конструкция и размеры

ГОСТ 28759.6 Прокладки из неметаллических материалов. Конструкция и размеры. Технические требования

ГОСТ 30684 Материалы прокладочные асбестовые и безасбестовые. Метод определения предела прочности при растяжении

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33772 Пакеты из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 33784 Материалы уплотнительные и прокладки из них. Метод определения сжимаемости и восстанавливаемости

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 безасбестовый уплотнительный лист: Материал в форме листа, не содержащий асбеста, состоящий из армирующих волокон (арамидных, стеклянных, углеродных, целлюлозных), каучуков и наполнителей, изготовленный методом каландрирования, используемый для изготовления прокладок.

3.2 удельная скорость утечки: Утечка испытательной среды, выраженная в единицах массы или объема в единицу времени, отнесенная к единице длины окружности, расположенной по среднему диаметру образца материала.

3.3 обтюратор: Защитный элемент прокладки, изготовленный из металлической ленты, располагаемый на внутреннем и наружном торцах прокладки, предотвращающий утечку уплотняемой среды.

3.4 асбест: Тонковолокнистый минерал из класса силикатов, образующих агрегаты, сложенные тончайшими гибкими волокнами.

Примечание - Этими свойствами обладают минералы двух групп - серпентина и амфибола, также именуемые хризотил-асбестом и амфибол-асбестом, имеющие разную атомную структуру.

4 Марки и размеры

4.1 В зависимости от назначения и рецептуры выпускают листы девяти марок, приведенных в таблице 1.

Таблица 1 - Марки листов

Наименование | Применяемость | |||

и обозначение марки | Характеристика листа | Давление, МПа, не более | Температура, °C, не выше | Рабочая среда |

Марка 1 | Устойчивый к воздействию воды, пара, нефтепродуктов, предназначенный для применения при повышенных температурах и давлениях | 15,0 | 250 | Вода, пар, нефтепродукты, неагрессивные химические среды, газовые среды |

Марка 2 | Общего назначения, устойчивый к воздействию горячей воды и пара, тяжелых нефтепродуктов | 10,0 | 200 | Вода, пар, тяжелые нефтепродукты, неагрессивные химические среды, газовые среды |

Марка 3 | Повышенной сжимаемости | 6,0 | 250 | Вода, пар, нефтепродукты, химические среды, газовые среды |

Марка 4 | Содержащий специальные волокна и армирующий металлический слой, устойчивые к воздействию высоких температур | 16,0 | 350 | Вода, пар, нефтепродукты, химические среды |

Марка 5 | Санитарно- гигиенического назначения | 10,0 | 250 | Вода, неагрессивные химические среды, растворы солей, пищевые продукты, неагрессивные газовые среды |

Марка 6 | Повышенной герметичности | 10,0 | 250 | Неагрессивные газовые среды (воздух, азот, водород, углеводород), легкие нефтепродукты, вода и неагрессивные водные растворы |

Марка 7 | Содержащий специальные волокна, устойчивый к воздействию кислот, слабых растворов щелочей | 2,5 | 250 | Кислоты, разбавленные щелочи, окислители, агрессивные газы, вода, воздух |

Марка 8 | Содержащий специальные волокна, устойчивый к воздействию щелочей | 2,5 | 250 | Концентрированные растворы щелочей, водород, кислород |

Марка 9 | Для изготовления прокладок уплотнения узлов и деталей двигателей внутреннего сгорания | 7,0 | 250 | Вода, минеральные масла и легкие нефтепродукты, охлаждающие жидкости (антифризы), топливно-воздушная смесь, воздух |

4.2 Размеры листов всех марок должны соответствовать указанным в таблице 2.

Таблица 2 - Размеры листов и их предельные отклонения

В миллиметрах | |||||

Толщина | Длина | Ширина | |||

Номин. | Пред.откл. | Номин. | Пред.откл. | Номин. | Пред.откл. |

0,3

| ±0,10 | Не более 3000 | ±50,0 | Не более 1500 | ±50,0 |

0,4

| ±0,10 | ||||

0,6

| ±0,10 | ||||

0,8

| ±0,10 | ||||

1,0

| ±0,10 | ||||

1,5

| ±0,15 | ||||

2,0

| ±0,20 | ||||

2,5

| ±0,20 | ||||

3,0

| ±0,20 | ||||

3,5

| ±0,20 | ||||

4,0

| ±0,30 | ||||

5,0

| ±0,50 | ||||

6,0 | ±0,50 | ||||

Примечание - Допускается по согласованию изготовителя с потребителем изготовлять листы других размеров. | |||||

4.3 Из листов изготовляют прокладки для фланцев по ГОСТ 33259, ГОСТ 28759.2 и ГОСТ 28759.3 с размерами согласно ГОСТ 15180 и ГОСТ 28759.6.

Прокладки с размерами свыше 1500 мм изготовляют в соответствии с приложением А.

4.4 Предельные отклонения наружного и внутреннего диаметров прокладок должны быть: для размеров до 50 мм включительно - по h14 и H15, свыше 50 мм - по h13 и H14.

4.5 Предельные отклонения размеров прокладок некольцевой формы указывают в конструкторской документации.

4.6 Параметр шероховатости уплотняемых поверхностей Rz по ГОСТ 2789 должен быть не более 40 мкм.

4.7 Для исключения прямого контакта материала прокладки с окислительными (агрессивными) средами прокладки оснащают замыкающими защитными устройствами (обтюраторами).

4.7.1 Края обтюраторов должны заходить за края уплотнительных прокладок не менее чем на 1,5 мм.

4.7.2 Примеры используемых обтюраторов, типы, конструкция и наименование приведены в таблице 3.

Таблица 3 - Типы, конструкция и наименование обтюраторов

Условное обозначение типа обтюратора | Конструкция | Наименование |

00 | - (без обтюратора) | |

01 | Двухсторонний внутренний | |

02 | Двухсторонний наружный | |

03 | Двусторонний наружный и внутренний |

4.7.3 Обтюраторы должны быть изготовлены из ленты толщиной 0,2-0,3 мм из коррозионно-стойкой и жаропрочной стали марок 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 08Х17Н13М2Т, 10Х17Н13М3Т по ГОСТ 5632 или аналогов указанных марок сталей.

Примеры условных обозначений

Уплотнительный безасбестовый лист марки 1, длиной 1500 мм, шириной 500 мм, толщиной 2 мм:

БЛПМ Марка 1 1500х500х2,0 по ГОСТ 34861-2022

Уплотнительный безасбестовый лист марки 1, исполнение для применения в тропических климатических районах, длиной 1500 мм, шириной 500 мм, толщиной 2 мм:

БЛПМ Марка 1(Т) 1500х500х2,0 по ГОСТ 34861-2022

Фланцевая прокладка из уплотнительного безасбестового листа марки 2, наружным диаметром 115 мм, внутренним диаметром 55 мм, толщиной 3 мм, с двухсторонним внутренним обтюратором:

Прокладка ПФ БЛПМ Марка 2 115х55х3,0-01 по ГОСТ 34861-2022

Фланцевая прокладка из уплотнительного безасбестового листа марки 2, исполнение для применения в тропических климатических районах, наружным диаметром 115 мм, внутренним диаметром 55 мм, толщиной 3 мм, с двухсторонним внутренним обтюратором:

Прокладка ПФ БЛПМ Марка 2(Т) 115х55х3,0-01 по ГОСТ 34861-2022

Прокладка ПФ БЛПМ Марка 3 Б-200-25-2,0-03 по ГОСТ 34861-2022

Прокладка ПФ БЛПМ Марка 4 1-800-6-5,0-00 по ГОСТ 34861-2022

5 Технические требования

5.1 Листы и прокладки из них должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному в установленном порядке.

Прокладки должны соответствовать чертежам, согласованным между изготовителем и потребителем.

5.2 Поверхность листов и прокладок из них должна быть ровной, без разрывов, складок, задиров и надломов, вздутий, раковин и посторонних включений.

Допускается окрашивать материал листа красителем, обеспечивающим сохранение технических характеристик материала и отсутствие окрашивания уплотняемых поверхностей.

Допускается незначительная ворсистость и незначительная непрокрашенность волокна по поверхности и кромкам.

Допускается устанавливать внешний вид листов и прокладок из них по контрольному образцу, согласованному между изготовителем и потребителем.

5.3 Физико-механические показатели листов/прокладок должны соответствовать значениям, указанным в таблице 4.

Таблица 4 - Физико-механические показатели листов/прокладок

Наименование показателя | Значение показателя для марки | Метод | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | испытания |

1 Плотность, г/см | 1,6-2,1 | 1,6-2,0 | 1,5-1,9 | 1,7-2,3 | 1,6-2,0 | 1,5-1,9 | 2,0-2,5 | 1,6-2,0 | 1,5-1,9 | По 7.4 |

2 Предел прочности при растяжении, МПа, не менее | 8 | 7 | 6 | 7 | 8 | 7 | 5 | 9 | 6 | По 7.5 |

3 Сжимаемость при давлении 35 МПа, % | 6-14 | 6-14 | 10-16 | 6-12 | 6-14 | 9-15 | 8-18 | 8-14 | 6-14 | По 7.6 |

4 Восстанавливаемость после снятия давления 35 МПа, %, не менее | 35 | 40 | 35 | 40 | 40 | 40 | 30 | 40 | 45 | По 7.6 |

5 Удельная скорость утечки, мг/(м·с), не более | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,05 | 0,1 | 0,1 | 0,1 | По 7.7 |

6 Остаточная нагрузка после выдержки при давлении 50 МПа, температуре 175°C в течение 16 ч, МПа, не менее | 25 | 25 | 20 | 25 | 20 | 25 | 20 | 20 | 25 | По 7.8 |

7 Изменение сжимаемости при давлении 35 МПа после воздействия воды при температуре (100±5)°C в течение 5 ч, %, не более | 50 | 80 | 80 | 50 | 50 | 50 | 50 | 50 | 80 | По 7.9 |

8 Изменение сжимаемости при давлении 35 МПа после воздействия моторного масла при температуре (150±5)°C, в течение 5 ч, %, не более | 30 | 30 | 50 | 30 | 50 | 50 | 50 | 50 | 50 | По 7.9 |

9 Увеличение массы после воздействия жидких сред в течение 5 ч, %, не более: | ||||||||||

- воды при температуре (100±5)°C | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | По 7.10 |

- охлаждающей жидкости при температуре (100±5)°C | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

- моторного топлива при температуре (25±5)°C | 5 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

- моторного масла при температуре (150±5)°C | 5 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

- раствора КОН концентрацией 450 г/дм при температуре (100±5)°C | - | - | - | - | - | - | - | 30 | - | |

10 Уменьшение массы после воздействия жидких сред в течение 5 ч, при температуре (100±5)°C, %, не более: | ||||||||||

- серной кислоты по ГОСТ 4204, 10%-ный раствор | - | - | - | - | - | - | 20 | 30 | - | По 7.10 |

- азотной кислоты по ГОСТ 4461, 10%-ный раствор | - | - | - | - | - | - | 20 | 30 | - | |

5.4 Листы не должны содержать асбест.

5.5 Листы должны быть устойчивы к изгибу.

5.6 Листы не являются коррозионно-активными. Требование обеспечивают используемые для изготовления листов материалы.

5.7 Прокладки вырубают, вырезают или штампуют из листа, при этом лист не должен расслаиваться и крошиться.

5.8 Прокладки должны обеспечивать герметичность уплотняемых соединений.

5.9 Для использования в районах с тропическим климатом прокладки изготовляют из листа с применением фунгицидов. Прокладки из листов, при изготовлении которых используют этиловый эфир уксусной кислоты (этилацетат) по ГОСТ 8981, работоспособны в условиях тропического климата без применения фунгицида.

5.10 Маркировка

5.10.1 На каждый лист наносят несмываемой краской четкий штамп или приклеивают этикетку с указанием:

- наименования предприятия-изготовителя и/или его товарного знака;

- марки листа;

- толщины листа;

- номера партии;

- даты изготовления.

5.10.2 Прокладки не маркируют. На каждую упакованную единицу прокладок одного типоразмера наклеивают этикетку с указанием:

- наименования предприятия-изготовителя и/или его товарного знака;

- обозначения прокладки;

- количества прокладок;

- номера партии;

- даты изготовления.

5.11 Упаковка

5.11.1 Листы одной марки укладывают послойно в фанерный ящик размерами, соответствующими размеру листов. Конструкция ящика должна обеспечивать возможность их штабелирования в несколько уровней.

Допускается упаковка листов на плоских деревянных или фанерных поддонах (без свисания материала по краям) с прокладыванием сверху и снизу стопки картоном П32 (некондиционный материал с соответствующей маркировкой), упаковкой в полиэтиленовую пленку по ГОСТ 10354 или по ГОСТ 25951 с обвязкой в двух или четырех местах металлической лентой по ГОСТ 3560 или полипропиленовой тисненой упаковочной лентой через защитные картонные уголки. Штабелировать поддоны не допускается.

Количество листов в одной упаковочной единице зависит от толщины и плотности листов. Масса брутто одного ящика не должна превышать 750 кг. Масса брутто при упаковке на поддон не должна превышать 1500 кг.

5.11.2 Прокладки из листа одной марки связывают в пачки по 50 или 100 шт. техническим шпагатом по ГОСТ 17308. Пачки укладывают в деревянные ящики, ящики из древесно-волокнистых плит (ДВП), гофрированного картона, картонные коробки по ГОСТ 9142 или ГОСТ 13511 с предельной загрузкой не более 50 кг или в многооборотную металлическую тару.

Прокладки наружным размером не более 100 мм и простой конфигурации допускается упаковывать в бумажные пакеты по ГОСТ 33772, не увязанными в пачки, массой брутто не более 5 кг.

Прокладки размером 350 мм и более массой не более 500 кг упаковывают в другие виды упаковки, обеспечивающие их сохранность при транспортировании.

Для розничной торговли масса брутто одной единицы упаковки прокладок должна быть не более 30 кг.

5.11.3 К каждой упаковочной единице прикрепляют ярлык, маркированный в соответствии с ГОСТ 14192, с нанесением следующих обозначений:

- наименования предприятия-изготовителя и/или его товарного знака;

- наименования и марки листов;

- размеров листов или номера прокладки (детали);

- номера партии;

- даты изготовления;

- массы нетто;

- обозначения настоящего стандарта.

6 Правила приемки

6.1 Листы и прокладки из них принимают партиями.

Партией листов считают листы одной марки и одной толщины массой не более 10000 кг.

Партией прокладок наружным диаметром 60 мм и более считают прокладки одного размера из листов одной марки не более 3000 шт. Партией прокладок наружным диаметром менее 60 мм считают прокладки одного размера из листов одной марки не более 100000 шт.

Каждую партию листов/прокладок сопровождают документом о качестве, содержащим:

- наименование предприятия-изготовителя и/или его товарный знак;

- марку листа;

- размер листов или номер прокладки (детали);

- номер партии;

- дату изготовления;

- массу нетто;

- обозначение настоящего стандарта;

- результаты проведенных испытаний или подтверждение соответствия листов/прокладок требованиям настоящего стандарта.

6.2 По требованию потребителя каждую партию прокладок сопровождают двумя образцами размером не менее 200x200 мм, вырезанными из листов, из которых были изготовлены прокладки.

6.3 Листы и прокладки из них подвергают приемо-сдаточным, периодическим и типовым испытаниям.

6.4 Приемо-сдаточные испытания листов проводят по следующим показателям в объеме:

- внешний вид - 100%;

- геометрические размеры (4.2) - пять листов;

- физико-механические показатели (5.3, таблица 4, показатели 1, 3, 4, 7, 8, 9, 10) - три листа;

- устойчивость к изгибу (5.5) - три листа.

Результаты приемо-сдаточных испытаний оформляют протоколом.

При получении неудовлетворительных результатов хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке из той же партии.

Результаты повторных испытаний распространяют на всю партию.

6.5 Периодические испытания листов, прошедших приемо-сдаточные испытания, проводят не реже одного раза в три года по следующему показателю в объеме:

- предел прочности при растяжении (5.3, таблица 4, показатель 2) - три листа.

Периодические испытания прокладок проводят не реже одного раза в три года по следующим показателям в объеме:

- удельная скорость утечки (5.3, таблица 4, показатель 5) - три прокладки;

- остаточная нагрузка после выдержки при давлении 50 МПа (5.3, таблица 4, показатель 6) - три прокладки.

При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке из той же партии.

Результаты повторных испытаний распространяются на всю партию.

6.6 Типовые испытания изготовитель проводит при изменении параметров технологического процесса, оборудования, типа сырья, внедрении в производство новых материалов.

Типовые испытания проводят по показателям и в объеме периодических испытаний, а также определяют отсутствие асбеста (5.4).

7 Методы испытаний

7.1 Отбор образцов

Из каждого отобранного листа вырубают для испытаний:

- по 5.3 (таблица 4, показатели 1, 3, 4, 7, 8, 9, 10) - три образца;

- по 5.3 (таблица 4, показатель 2) - два образца;

- по 5.3 (таблица 4, показатели 5 и 6) - три образца;

- по 5.5 - три образца;

- по 5.7 - один образец. Расстояние от края листа до места вырубки образца должно быть не менее 30 мм.

7.2 Внешний вид листов и прокладок контролируют визуально или сравнением с контрольными образцами внешнего вида.

Требования по 5.7 контролируют визуально.

7.3 Размеры листов (см. 4.2) определяют по приложению Б.

7.4 Плотность листов определяют по приложению Б.

7.5 Предел прочности при растяжении листов определяют по ГОСТ 30684 (для паронита) на образцах прямоугольной формы, которые вырезают или вырубают в поперечном направлении линии вальцевания.

За результат испытания принимают среднее арифметическое результатов всех определений, округленное до целого числа.

7.6 Сжимаемость и восстанавливаемость листов определяют по ГОСТ 33784 на образцах толщиной 2 мм или эквивалентной толщины, полученных набором.

Допускается проводить испытания на оборудовании с использованием индикатора для определения толщины образца в процессе испытания.

7.7 Удельную скорость утечки прокладок определяют в соответствии с приложением В.

7.8 Остаточную нагрузку после выдержки прокладок при температуре 175°C в течение 16 ч при начальном давлении 50 МПа определяют в соответствии с приложением Г.

7.9 Изменение сжимаемости при давлении 35 МПа после воздействия воды или моторного масла определяют по следующему методу.

Подвергают образцы в течение 5 ч воздействию воды при температуре (100±5)°C или моторного масла при температуре (150±5)°C (см. приложение Д). Измеряют массу образцов, сушат образцы с помощью фильтровальной бумаги и определяют сжимаемость при давлении 35 МПа по ГОСТ 33784.

За изменение сжимаемости образцов при давлении 35 МПа после воздействия воды или моторного масла принимают разность между сжимаемостью образца до воздействия сред и сжимаемостью образца после воздействия сред, выраженную в процентах от исходной сжимаемости образца.

7.10 Изменение массы листов после воздействия жидких сред определяют в соответствии с приложением Д.

7.11 Отсутствие асбеста определяют по методу, изложенному в приложении E, с помощью отжига навески листового материала при температуре 900°C и последующем определении наличия асбестовых волокон с использованием оптического микроскопа. Критерием наличия асбеста является выявление волокнистых включений, внешний вид которых соответствует примерам, приведенным в приложении Е.

7.12 Устойчивость листов к изгибу определяют по ГОСТ 24036.

8 Транспортирование и хранение

8.1 Листы и прокладки перевозят транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Листы и прокладки следует хранить в закрытых помещениях, защищенными от воздействия прямых солнечных лучей, органических растворителей, смазочных масел, кислот и других веществ, разрушающих материал, на расстоянии не менее 1 м от теплоизлучающих приборов, при температуре не выше 35°C.

8.3 При хранении и транспортировании листов при температурах ниже 0°C допускается изготовлять из них прокладки после выдержки листов при температуре (20+5)°C в течение 24 ч.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие листов и прокладок из них требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

9.2 Срок хранения листов и прокладок из них - два года со дня изготовления.

9.3 Гарантийный срок эксплуатации или гарантийная наработка прокладок должна быть равна гарантийному сроку эксплуатации или гарантийной наработке узлов или агрегатов, в которых они смонтированы без разъема соединения.

Приложение А

(рекомендуемое)

Способ изготовления прокладок диаметром более 1500 мм

Допускается при изготовлении прокладок диаметром более 1500 мм стыковка безасбестового материала в "ласточкин хвост" или внахлестку.

При стыковке внахлестку срез проводят по наклонной к склеиваемым концам. Для склеивания применяют клей 88Н.

Склеенные части выдерживают 2 ч под давлением 0,5 МПа при температуре (20±5)°C.

Приложение Б

(обязательное)

Определение размеров и плотности

Б.1 Отбор образцов

Для определения плотности вырезают из листа образцы размером 20x110 мм с предельным отклонением не более 0,5 мм.

Б.2 Средства измерения и оборудование

Микрометр по ГОСТ 6507 или толщиномер ТР-10-60 по ГОСТ 11358.

Штангенциркуль по ГОСТ 166.

Линейка или рулетка, обеспечивающие измерение листов с предельным отклонением не более 1 мм.

Весы неавтоматического действия по ГОСТ OIML R 76-1, класс точности II.

Б.3 Проведение испытаний

Измеряют длину и ширину листа линейкой или рулеткой с предельным отклонением не более 1 мм.

Измеряют толщину листа микрометром или толщиномером с предельным отклонением не более 0,01 мм в середине каждой стороны листа на расстоянии от кромки не менее 15 мм.

Для определения плотности измеряют толщину образца микрометром с предельным отклонением не более 0,01 мм в середине каждой стороны образца на расстоянии от кромки не менее 15 мм, контролируют длину и ширину образца штангенциркулем, а затем взвешивают образец на весах с погрешностью не более 0,01 г.

Б.4 Обработка результатов

За ширину и длину листа принимают результат каждого из полученных измерений.

За толщину образца принимают среднее арифметическое четырех измерений, округленное до 0,1 мм.

где m - масса образца, г;

b - ширина образца, см;

l - длина образца, см;

s - толщина образца, см.

Приложение В

(обязательное)

Определение удельной скорости утечки

В.1 Сущность метода

Сущность метода заключается в определении удельной скорости утечки по объему газообразного азота через поперечное сечение кольцевой прокладки с диаметральными размерами (92,0±0,3)х(49,0±0,3) мм и толщиной (2,0±0,2) мм за установленное время при его избыточном давлении 4,0 МПа и усилии поджатия прокладки 32 МПа.

В.2 Средства измерения и оборудование

Штангенциркуль по ГОСТ 166 с ценой деления 0,1 мм.

Микрометр по ГОСТ 6507 типа МК с ценой деления 0,01 мм.

Эксикатор по ГОСТ 25336.

Секундомер механический СОПпр-2а-3-000.

Пленка полиэтиленовая толщиной 0,05 мм.

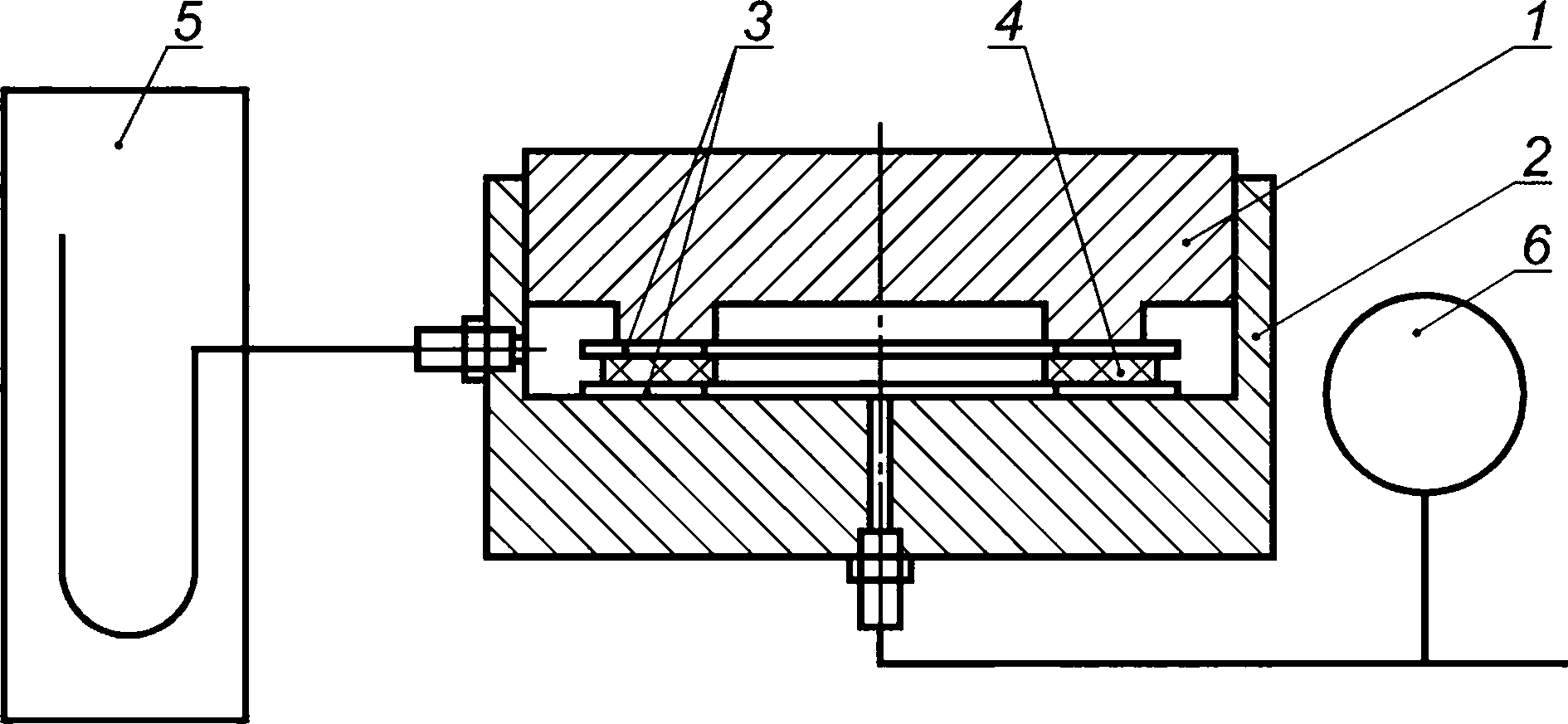

Стенд испытательный, схема которого приведена на рисунке В.1, с соблюдением следующих требований:

- контактные поверхности фланцев должны быть перпендикулярны к оси нагружения и параллельны друг другу;

- отклонение от параллельности между двумя контактными поверхностями фланцев должно быть не более 0,5 мкм/мм;

- шероховатость поверхностей испытательных фланцев Ra=3,2-6,3 мкм;

- погрешность измерения нагрузки не более 1%;

- погрешность измерения давления не более 0,01 МПа;

- погрешность измерения падения давления (при использовании датчика перепада давления) не более 0,05 МПа;

- погрешность измерения температуры не более 2°C.

|

1 - верхний фланец; 2 - нижний испытательный фланец; 3 - полиэтиленовая пленка; 4 - образец материала; 5 - газовая бюретка; 6 - манометр

Рисунок В.1 - Схема стенда для определения скорости утечки

В.3 Проведение испытания

Выдерживают образцы перед испытанием не менее 168 ч в стеклянном эксикаторе по ГОСТ 25336 с хлоридом кальция по ГОСТ 450, прокаленном при температуре (750±50)°C.

Затем замеряют геометрические размеры высушенных испытуемых образцов. Наружный и внутренний диаметры образцов измеряют штангенциркулем в двух взаимно перпендикулярных направлениях. За величину диаметра образца принимают среднее арифметическое двух измерений с точностью до 0,1 мм. Толщину каждого образца измеряют микрометром в трех равномерно расположенных точках. За величину толщины принимают среднее арифметическое значение трех измерений с точностью до 0,1 мм.

Помещают образец по центру между испытательными фланцами. Сверху и снизу образца прокладывают полиэтиленовую пленку.

Прикладывают к образцу нагрузку 32 МПа. Подают внутрь испытательной камеры (фланцевого соединения) азот давлением 4,0 МПа со скоростью 0,1 МПа/с, выдерживают образец под указанной нагрузкой и давлении азота в течение 2 ч.

После выдержки определяют утечку газа одним из способов:

- измеряют объем утечки газа газовой бюреткой;

- определяют падение давления газа внутри испытательной камеры датчиком перепада давления.

В.4 Обработка результатов

l - средняя длина окружности прокладки, равная 0,22 м;

V - объем испытательной камеры, мл;

l - средняя длина окружности прокладки, равная 0,22 м;

R - универсальная газовая постоянная, равная 8,314 Дж/(моль·K);

T - температура испытания, K;

Приложение Г

(обязательное)

Определение остаточной нагрузки

Г.1 Сущность метода

Г.2 Средства измерения и оборудование

Штангенциркуль по ГОСТ 166 с ценой деления 0,1 мм.

Микрометр по ГОСТ 6507 типа МК с ценой деления 0,01 мм.

Секундомер механический СОПпр-2а-3-000.

Фольга из нержавеющей стали толщиной 0,05 мм.

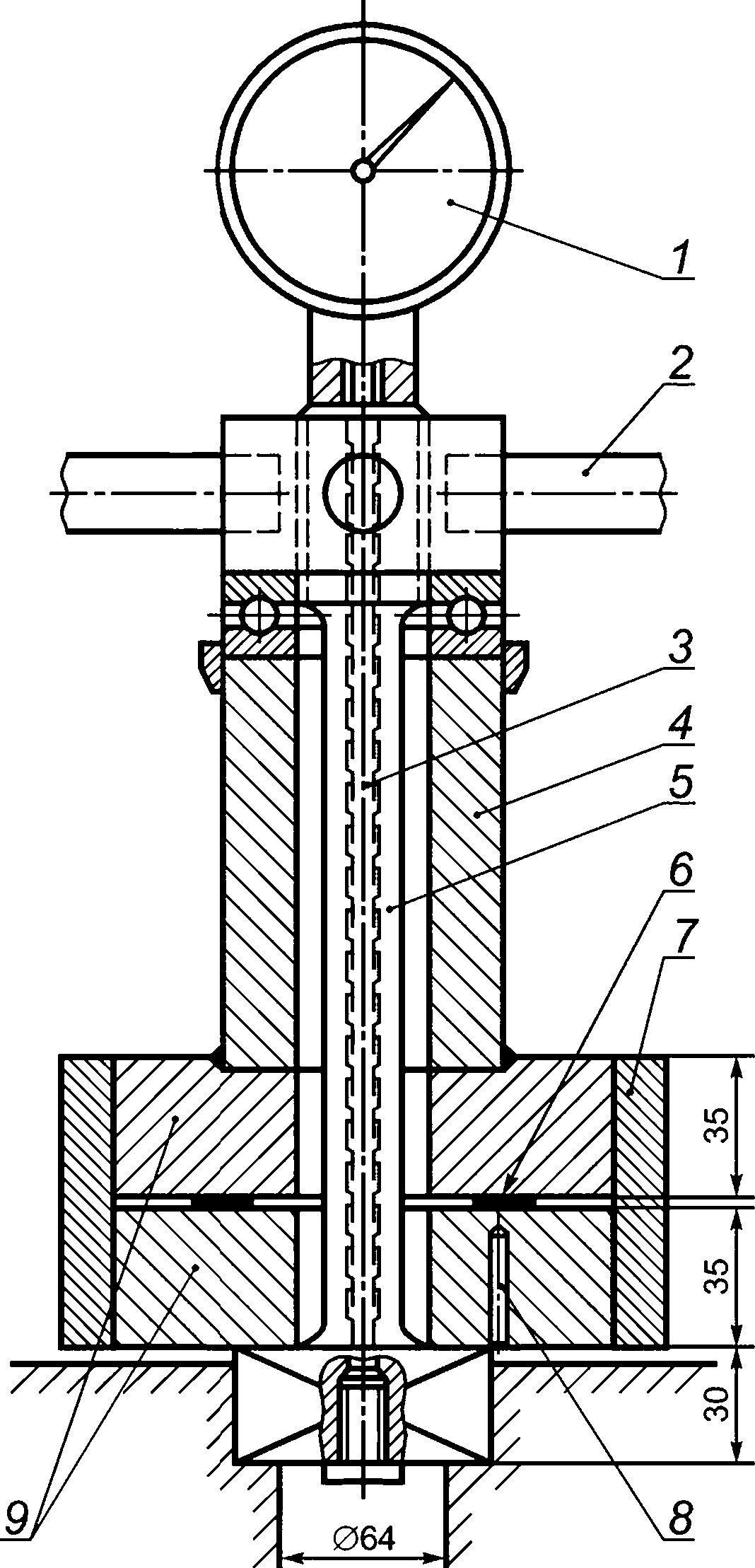

Стенд испытательный, схема которого приведена на рисунке Г.1, с соблюдением следующих требований:

- испытательные фланцы должны быть плоскими;

- контактные поверхности фланцев должны быть перпендикулярны к оси нагружения и параллельны друг другу;

- отклонение от параллельности между двумя контактными поверхностями фланцев не должно превышать 0,5 мкм/мм;

- шероховатость поверхностей испытательных фланцев должна быть Ra=3,2-6,3 мкм;

- упругие свойства зажимного болта должны сохраняться при нагрузках до 100 кН и температуре до 300°C;

- коэффициент жесткости болта при температуре 20°C должен быть (150±15) кН/мм;

- испытательные фланцы должны быть теплоизолированы снаружи;

- нагрев испытательных фланцев - с помощью электронагревателя;

- контроль за измерением температуры должен осуществляться с помощью термопары, подключенной к термоконтроллеру;

- погрешность измерения температуры не более 2 K;

- устройство должно быть защищено от воздушных потоков и колебаний температуры в помещении;

- изменение нагрузки на образец фиксируют по удлинению зажимного болта, измеряемого датчиком, с погрешностью 1 мкм.

|

1 - циферблат датчика удлинения болта; 2 - рычаг регулировки затяжки болта; 3 - тензометрический болт; 4 - зажимная втулка; 5 - зажимной болт; 6 - образец; 7 - нагревательная обмотка; 8 - отверстие для термопары; 9 - испытательные фланцы

Рисунок Г.1 - Схема стенда для определения ползучести при сжатии

Г.3 Проведение испытания

Перед проведением испытания образцы выдерживают не менее 48 ч на воздухе при комнатной температуре и относительной влажности (50±10)%. Время между выдерживанием образцов в кондиционируемой атмосфере и началом испытания должно быть не более 30 мин.

После кондиционирования определяют геометрические размеры образцов. Наружный и внутренний диаметры образцов измеряют штангенциркулем в двух взаимно перпендикулярных направлениях. За величину наружного диаметра образца принимают среднее арифметическое двух измерений с точностью до 0,1 мм. Толщину образца измеряют микрометром в трех равномерно расположенных точках. За величину толщины принимают среднее арифметическое значение трех измерений с точностью до 0,1 мм.

Помещают образец по центру между испытательными фланцами. Сверху и снизу образца прокладывают фольгу из нержавеющей стали.

Обнуляют датчик удлинения зажимного болта.

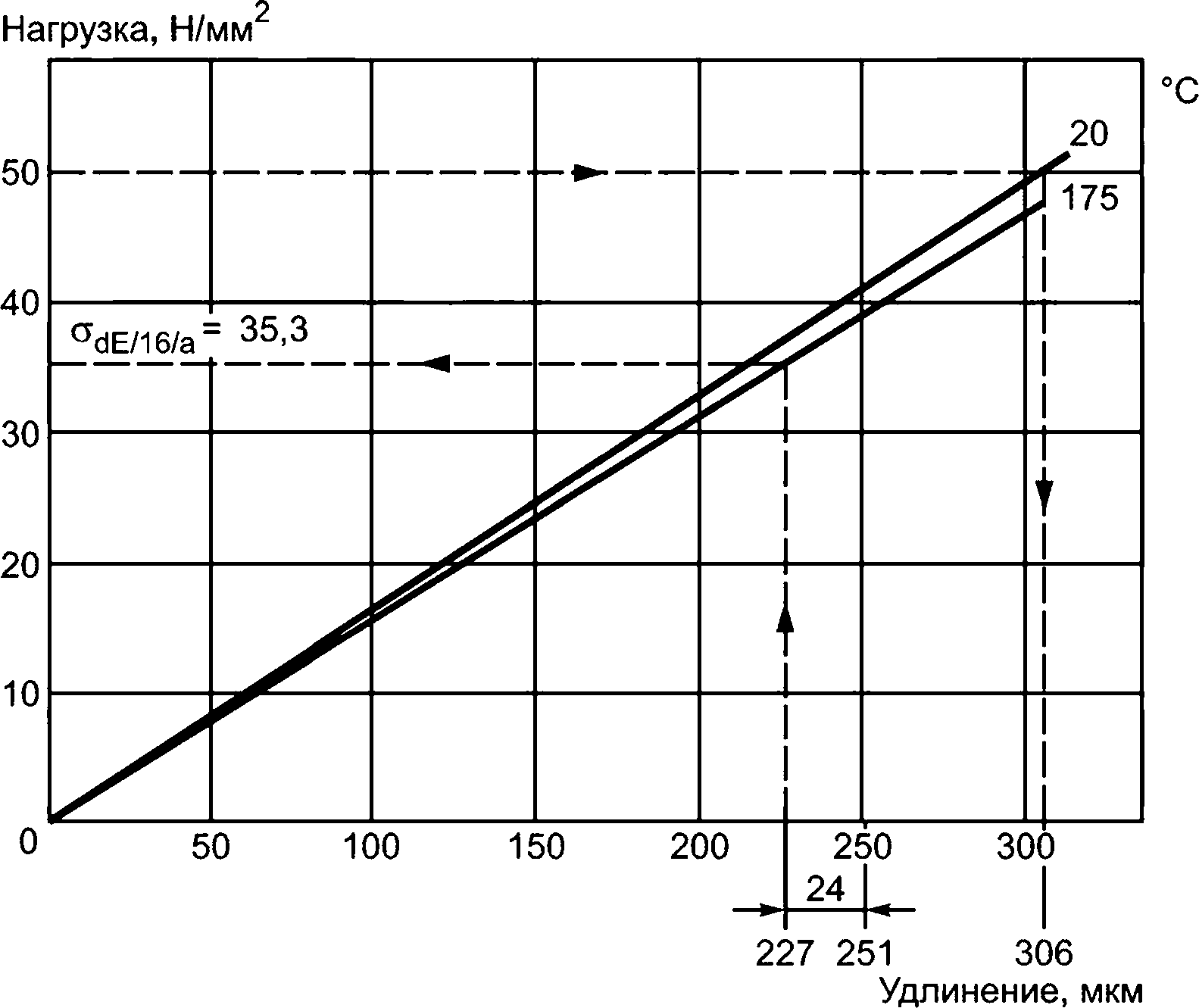

Прикладывают к образцу с помощью зажимного болта исходную нагрузку 50 МПа. Пример определения остаточной нагрузки при сжатии по показаниям датчика удлинения приведен на рисунке Г.2.

|

Рисунок Г.2 - Пример определения значения остаточной нагрузки при сжатии

Компенсируют через 4 мин возникшее снижение нагрузки в течение 15 с затягиванием болта.

Нагревают испытательные фланцы со скоростью 5°C/мин до температуры 175°C. Отклонение температуры от заданного значения в процессе испытания не должно превышать ±5°C.

Через 16 ч после достижения температуры испытания 175°C регистрируют значение удлинения болта. Затем снимают нагрузку, повторно регистрируют значение удлинения болта и отключают нагрев. Последнее считывание характеризует изменение длины болта и измерительного штифта, обусловленное только перепадом температур, его вычитают из всех предыдущих считываний при температуре испытания.

Если образец не разрушился при извлечении из испытательного стенда, проводят повторное измерение его толщины.

Г.4 Обработка результатов

показание датчика (удлинение болта) при температуре 20°C - 306 мкм;

температура испытания - 175°C;

последнее показание датчика перед ослаблением болта - 251 мкм;

показание датчика после ослабления болта при температуре 175°C - 24 мкм;

разность между двумя показаниями - 227 мкм;

Приложение Д

(обязательное)

Определение стойкости к воздействию жидкостей

Д.1 Сущность метода

Сущность метода заключается в определении изменения массы образца после выдержки его в жидких средах в течение установленного времени при заданной температуре.

Д.2 Образцы для испытания

Образцы для испытания должны быть размером 25x50 мм с предельным отклонением ±0,5 мм.

Толщина образца должна соответствовать фактической толщине листа, из которого изготовляют образцы.

Д.3 Средства измерения и оборудование

Контейнер любой конструкции для испытаний с использованием жидкостей, оснащенный держателем для размещения образцов в вертикальном положении, обеспечивающий свободный доступ жидкости ко всей поверхности образцов, или металлическая трубка из стали по ГОСТ 380 наружным диаметром 38 мм, длиной (305±1) мм, герметично закрытая с одной стороны, с другой - резиновой пробкой из маслобензостойкой резины, обернутой алюминиевой фольгой по ГОСТ 618, для испытания в жидкости при температуре 150°C.

Колба по ГОСТ 25336 с воздушным холодильником длиной не менее 80 мм.

Холодильник обратный для испытаний с использованием легколетучих жидкостей и/или при повышенных температурах, близких к точке кипения испытательной жидкости.

Весы неавтоматического действия по ГОСТ OIML R 76-1 класс точности II.

Микрометр типа МК 25-1 по ГОСТ 6507 или толщиномер ТР 10-60 по ГОСТ 11358, или другое средство измерения с ценой деления 0,01 мм.

Шкаф сушильный, обеспечивающий нагрев до температуры испытания.

Эксикатор по ГОСТ 25336, заполненный хлоридом кальция по ГОСТ 450, прокаленном при температуре (750±50)°C.

Бумага фильтровальная по ГОСТ 12026 или аналогичный адсорбирующий материал.

Раствор водный серной кислоты по ГОСТ 4204, 10% масс.

Раствор водный азотной кислоты по ГОСТ 4461, 10% масс.

Топливо моторное - модельная смесь из 70% об. изооктана эталонного по ГОСТ 12433 и 30% об. толуола по ГОСТ 5789.

Д.4 Проведение испытания

Выдерживают образцы перед испытанием в сушильном шкафу в течение (60±5) мин при температуре (100±5)°C, при этом образцы должны быть расположены таким образом, чтобы обеспечивался свободный доступ воздуха по всей поверхности. Затем охлаждают образцы не менее 30 мин в эксикаторе при температуре окружающей среды (23±2)°C.

Взвешивают образцы с погрешностью ±0,01 г.

При проведении испытания жидкость используют однократно.

Выбирают температуру и продолжительность испытания из следующего ряда: температура 25°C; 100°C; 150°C; 200°C; 250°C с допускаемым отклонением ±5°C; время выдержки (5,00±0,25); (12,00±0,25); 24 ч или кратное 24 ч.

После истечения времени испытания образцы извлекают из жидкости.

При проведении испытания в жидкостях при повышенных температурах образцы с целью охлаждения выдерживают дополнительно 30-60 мин в такой же жидкости с начальной температурой 23°C.

После выдержки в масле погружают образцы не более чем на 5 с в нефрас С3-80/120.

Образцы, выдержанные в кислоте, промывают водой до нейтральной реакции (по индикатору).

Тщательно удаляют излишки жидкости фильтровальной бумагой.

При определении уменьшения массы после воздействия кислоты образцы дополнительно высушивают до постоянной массы при температуре (100±5)°C

Взвешивают образцы не позднее чем через 5 мин после извлечения их из жидкости.

Д.5 Обработка результатов

m - масса образца до испытания, г

Д.5.2 За результат испытания принимают среднее арифметическое результатов всех определений для каждого значения жидкости и температуры.

Изменение массы вычисляют с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

Приложение Е

(обязательное)

Метод определения наличия асбеста

Е.1 Сущность метода

Сущность метода заключается в отжигании навески листового материала при неограниченном доступе воздуха в течение 3 ч при температуре 900°C и последующем определении наличия асбестовых волокон с использованием оптического микроскопа.

Е.2 Средства измерения и оборудование

Е.2.1 Шкаф сушильный с автоматическим регулированием температуры, отклонение температуры от установленной в рабочей зоне шкафа должно быть не более ±5°C.

Печь муфельная электрическая, обеспечивающая температуру прокаливания от (450±20)°C до (900±50)°C.

Весы неавтоматического действия по ГОСТ OIML R 76-1, класса точности III с наибольшим пределом взвешивания 100, 160 или 200 г.

Тигли фарфоровые N 4 и N 5 (низкие и высокие) по ГОСТ 9147.

Термометр стеклянный технический по ГОСТ 28498.

Эксикатор по ГОСТ 25336.

Микроскоп оптический фазово-контрастный, укомплектованный:

- окулярным измерителем диаметром (100±2) мкм (см. Е.2.2);

- контрольным стеклом;

- объектом-микрометром для калибровки сетки;

- объективом бифокальным ахроматическим с фазовым контрастом, увеличением 10 и 40; объектив 40 должен обладать аппретурой 0,65;

- вспомогательным микроскопом для юстировки основного прибора;

- зеленым фильтром.

Примечание - Допускается использовать микроскопы других типов, обеспечивающие фазовый контраст и увеличение 480-500.

Стекла предметные.

Штангенциркуль по ГОСТ 166 с ценой деления 0,1 мм.

Микрометр по ГОСТ 6507 типа МК с ценой деления 0,01 мм.

Секундомер механический СОПпр-2а-3-000.

Фольга из нержавеющей стали толщиной 0,05 мм.

Е.2.2 Окулярный измеритель

Измеритель, предназначенный для оценки размеров волокон, должен соответствовать следующим требованиям:

- иметь точные и четкие деления по 5 мкм;

- иметь точные и четкие деления по 3 мкм, что особенно важно для классификации волокон по дисперсному составу;

- иметь точно обозначенные контуры центральной части поля зрения, которая должна занимать менее 1/5 обзорного поля микроскопа.

Калибруют окулярный измеритель при помощи объект-микрометра (микрометрический измеритель) следующим образом:

- размещают микрометрический измеритель, предпочтительно со шкалой от 2 до 10 мкм, на столике микроскопа;

- контролируют межцентровое глазное расстояние и масштаб увеличения объектива;

- фиксируют микроскоп на шкале микрометрического измерителя;

- устанавливают окулярный измеритель таким образом, чтобы его диаметр был параллелен шкале микрометра. Определяют число делений, соответствующее диаметру измерителя;

- определяют расстояние между двумя делениями шкалы до десятой доли микрометра. Например, если измеритель соответствует по шкале микрометрического измерителя 10 целым делениям и примерно 1/3 деления, то это означает, что его диаметр равен 103 мкм.

Е.3 Проведение испытания

Е.3.1 Отбор образцов

Отбирают от листового материала образец массой от 5 до 10 г.

Образцы до проведения испытания следует хранить в плотно закрытых стаканчиках или бюксах.

Е.3.2 Прокаливание

Прокаливают высушенный образец при температуре 900°C в атмосфере воздуха в течение 3 ч в муфельной печи, предварительно прогретой в течение 30 мин до указанной температуры. Удаляют после прокаливания тигель с образцом из муфельной печи, размещают на термостойкой подставке, охлаждают до исчезновения красного цвета раскаленного фарфора, переносят в эксикатор, содержащий осушитель, для охлаждения до температуры окружающей среды и взвешивают с погрешностью не более 0,002 г. Помещают содержимое тигля на предметное стекло.

Е.3.3 Определение асбестовых волокон с использованием оптического микроскопа

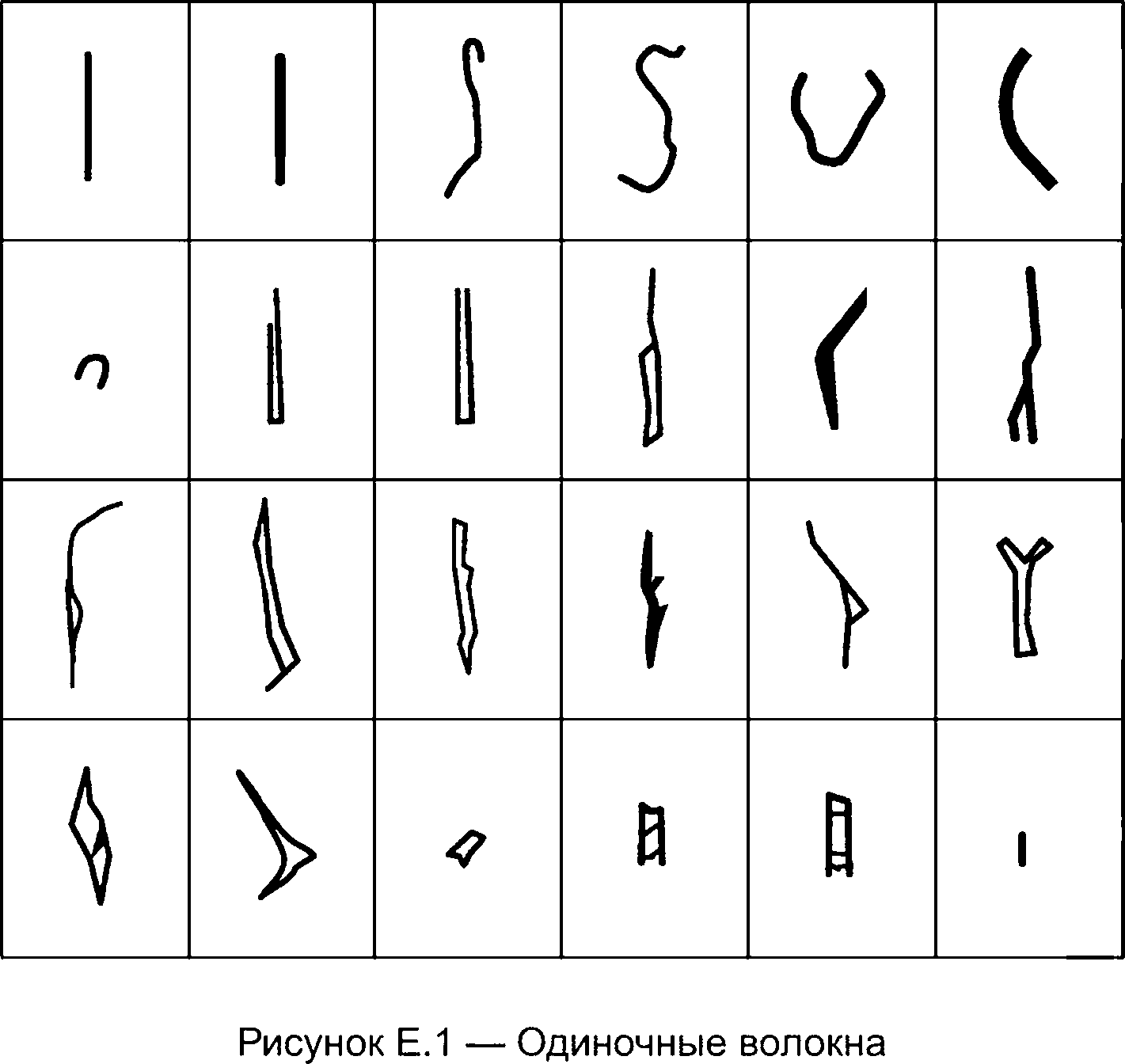

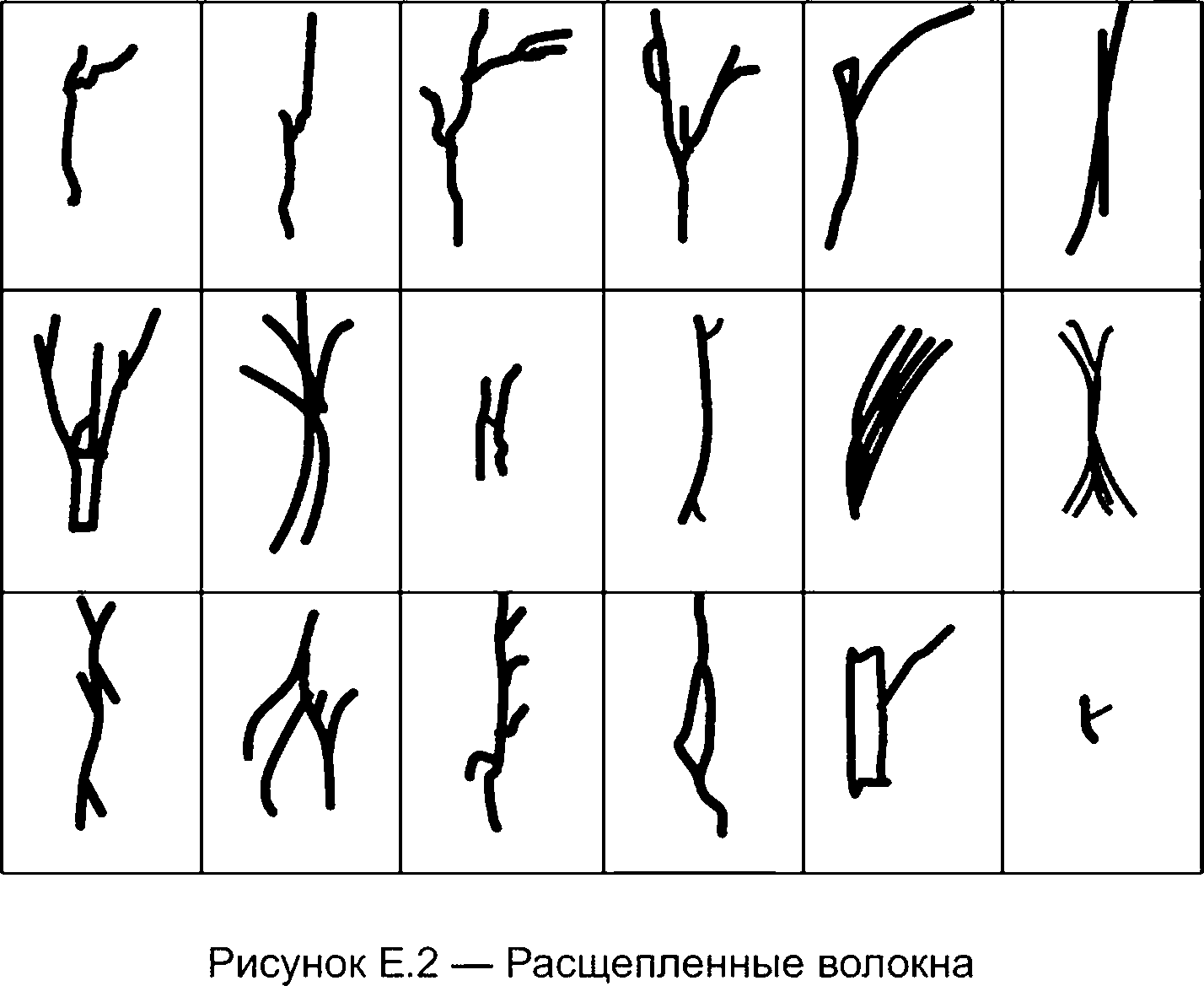

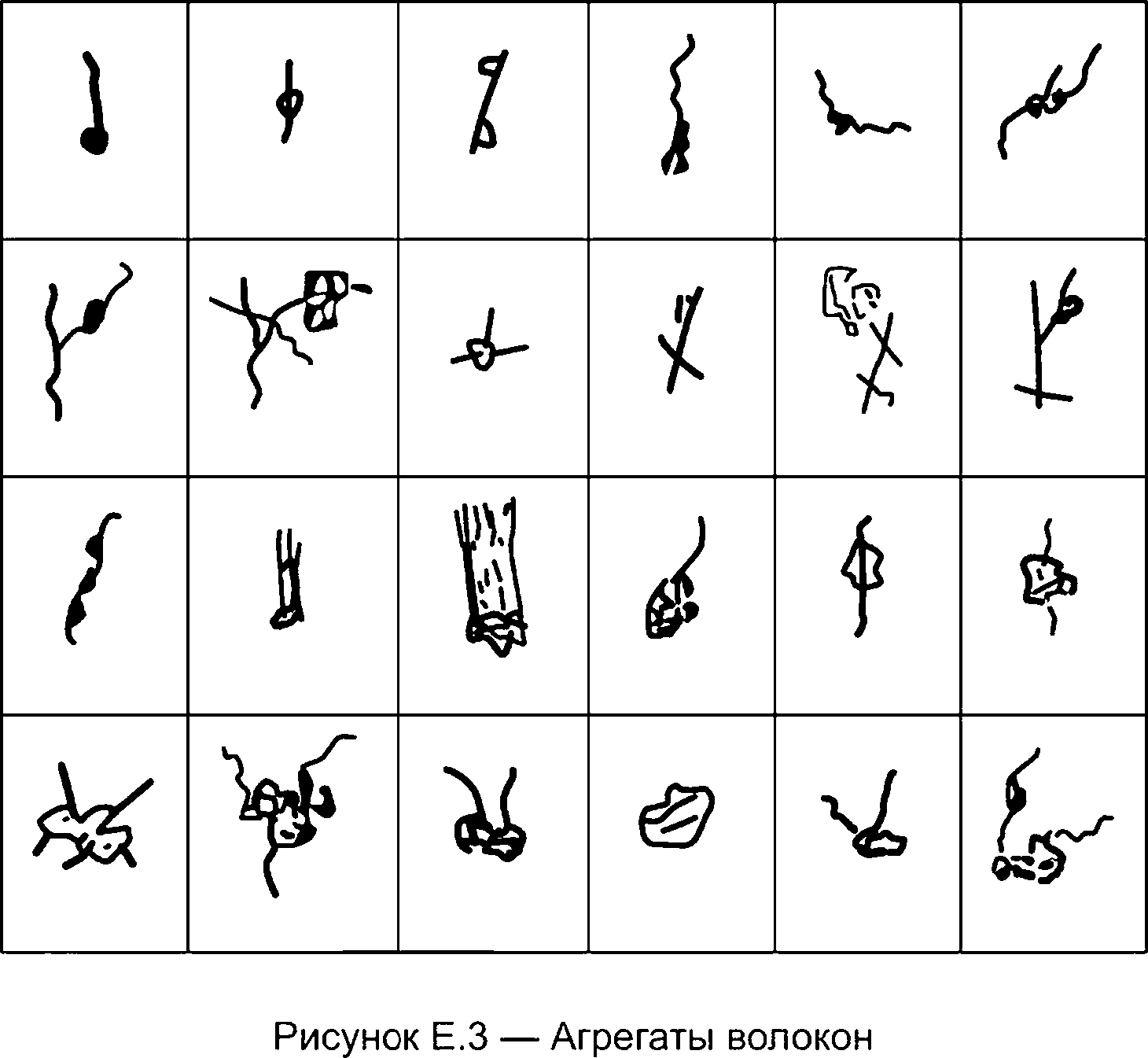

Изображения асбестовых волокон, которые могут быть в отожженной пробе, приведены на рисунках Е.1-Е.4.

Различают следующие виды (группы) асбестовых волокон:

1) одиночные волокна (см. рисунок Е.1). Они легко идентифицируются. У амозита и крокидолита волокна прямые, иглообразной формы. Волокна хризотила могут быть прямыми, часто имеют криволинейную форму. Неоднородные и неволокнообразные волокна подлежат учету, если они отвечают основному определению волокна;

2) расщепленные волокна (см. рисунок Е.2). Обычно эти частицы выглядят как волокно (или волокна), расщепляющиеся из одного ствола;

3) агрегаты волокон (см. рисунок Е.3). Эта группа состоит из волокон, прикрепленных к зернам или погруженных в неволокнистый материал. Последний может быть вмещающей породой, смолой, цементом и другим материалом, используемом при производстве изделий;

4) сгруппированные волокна (см. рисунок Е.4). Такие волокна образуются, когда волокна накладываются друг на друга, вместе сложены или переплетены. Простейшим является случай, когда два волокна перекрывают и пересекают друг друга.

|

Рисунок Е.1 - Одиночные волокна

|

Рисунок Е.2 - Расщепленные волокна

|

Рисунок Е.3 - Агрегаты волокон

|

Рисунок Е.4 - Сгруппированные волокна

УДК 615.477.83:006.354 | МКС 83.140.99 23.040.60 |

Ключевые слова: листы уплотнительные безасбестовые, прокладки из них, технические условия | |