ГОСТ 19177-81

Группа Ж15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОКЛАДКИ РЕЗИНОВЫЕ ПОРИСТЫЕ УПЛОТНЯЮЩИЕ

Технические условия

Rubber porous sealing gaskets. Specifications

ОКП 25 4113

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по делам строительства от 7 декабря 1981 г. N 204 срок введения установлен с 01.01.83

ВЗАМЕН ГОСТ 5.1011-71, ГОСТ 19177-73

ПЕРЕИЗДАНИЕ. Февраль 1995 г.

Настоящий стандарт распространяется на резиновые пористые уплотняющие прокладки (далее - прокладки), предназначенные для уплотнения стыков сборных элементов ограждающих конструкций зданий.

1. ТИПЫ И РАЗМЕРЫ

1.1. В зависимости от температурных условий эксплуатации прокладки изготавливают следующих типов:

ПРП-40 - для условий с температурным интервалом от минус 40 до плюс 70 °С;

ПРП-60 - для условий с температурным интервалом от минус 60 до плюс 70 °С.

1.2. Прокладки в зависимости от плотности подразделяют на группы: 300; 400; 500; 600.

1.3. Прокладки выпускают круглого сечения (К) диаметром от 10 до 50 мм, с интервалом через 5 мм, и диаметром 60 мм, а также прямоугольного сечения (П) размерами 30х40 и 40х60 мм. Для прокладок круглого сечения высшей категории качества допускается овальность 15% значения номинального диаметра, а для прокладок первой категории качества - 20%.

Для прокладок прямоугольного сечения допускается скругление углов радиусом не более 5 мм.

Предельные отклонения линейных размеров сечения прокладок не должны превышать ±10% номинала. Длина прокладок - не менее 3000 мм.

По соглашению изготовителя с потребителем допускается выпуск прокладок других сечений и размеров.

Условное обозначение прокладок должно состоять из шифра типа прокладки, условного обозначения формы и размера сечения, группы плотности и обозначения настоящего стандарта.

Пример условного обозначения прокладки типа ПРП-40, круглой формы диаметром 60 мм, с группой плотности 300:

ПРП-40.К-60.300 ГОСТ 19177-81

То же, для прокладки прямоугольного сечения с размерами 30х40 мм:

ПРП-40.П-30х40.300 ГОСТ 19177-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокладки должны изготавливаться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

2.2. Поверхность прокладки должна быть без трещин и разрывов. Допускается налет выцветающих ингредиентов и продуктов их взаимодействия, налет талька, отпечатки от транспортерной ленты и лотка, волнистость и неровность поверхности.

На поверхности прокладок не допускаются бугорки или углубления высотой (глубиной) более 3 мм, вулканизированные складки высотой (глубиной) более 3 мм, пузыри длиной более 50 мм в количестве более 1 шт. на 1 м длины; пузыри размером более наименьшего размера сечения прокладки.

Для прокладок первой категории качества количество пузырей размером до наименьшего размера сечения прокладки не должно быть более 2 шт. на 1 м длины, а для прокладок высшей категории - не более 2 шт. на 3 м.

2.3. В поперечном срезе прокладок не должно быть внутренних пустот размером более наименьшего размера сечения прокладки. Для прокладок высшей категории качества внутренние пустоты не допускаются.

2.4. Показатели физико-механических свойств прокладок должны соответствовать указанным в таблице.

Наименование показателя | Норма для типа | |||

| ПРП-40 | ПРП-60 | ||

| Высшей категории | I категории качества | Высшей категории качества | I категории качества |

Средняя плотность прокладок, кг/м |

|

|

|

|

300 | 300 | 300 | 300 | 300 |

400 | 400 | 400 | 400 | 400 |

500 | 500 | 500 | 500 | 500 |

600 | - | 600 | - | 600 |

Сопротивление сжатию, МПа (кгс/см |

|

|

|

|

(20±5) °С | 0,10 (1,0) | 0,15 (1,5) | 0,10 (1,0) | 0,15 (1,5) |

(минус 20±2) °С | 0,25 (2,5) | - | - | |

(минус 30±2) °С | - | - | 0,25 (2,5) | |

Остаточная деформация при сжатии, %, не более | 25 | 40 | 20 | 30 |

Водопоглощение, %, не более | 3,0 | 5,0 | 3,0 | 5,0 |

Температурный предел хрупкости, °С, не выше | -30 | -40 | ||

Примечание. Несоблюдение показателя температуры хрупкости не является браковочным признаком до 1 января 1984 г.

3. ПРАВИЛА ПРИЕМКИ

3.1. Прокладки должны приниматься партиями. Партией считают прокладки одного типа, группы и размера в объеме не более суточной выработки, изготовленные на одной технологической линии. Количество прокладок менее суточной выработки также считают партией.

3.2. Для проверки внешнего вида и размеров от каждой партии прокладок отбирают 5%, но не менее 3 бухт или пачек прокладок.

3.3. Для проверки физико-механических свойств от прокладок, прошедших проверку по внешнему виду и размерам, отбирают не менее 3 образцов длиной 1 м от разных бухт или пачек.

Для испытаний прокладок других сечений и размеров изготавливают шнур диаметром (20±1) мм по технологическому регламенту на указанные прокладки.

3.4. Внешний вид и размеры прокладок, их плотность, сопротивление сжатию при температуре (20±5) °С и остаточную деформацию проверяют при приемке каждой партии.

3.5. Водопоглощение прокладок определяют один раз в месяц, температуру хрупкости - один раз в квартал, а также при каждом изменении рецептуры и технологии изготовления.

3.6. Сопротивление сжатию прокладок при температуре минус 20 и минус 30 °С определяют при каждом изменении рецептуры и технологии изготовления, но не реже одного раза в год.

3.7. При неудовлетворительных результатах проверки качества прокладок хотя бы по одному из показателей, предусмотренных стандартом, по этому показателю следует проводить повторную проверку удвоенного количества образцов, отобранных от той же партии.

При неудовлетворительных результатах повторной проверки вся партия прокладок приемке не подлежит.

Если при проверке качества прокладок, которым в установленном порядке присвоен государственный Знак качества, окажется, что они не удовлетворяют хотя бы одному из показателей, предусмотренных настоящим стандартом, то прокладки приемке по высшей категории качества не подлежат.

3.8. Потребитель имеет право проводить контрольную проверку качества прокладок, соблюдая при этом приведенный порядок отбора проб и применяя указанные ниже методы испытаний.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания проводят не ранее чем через 24 ч после вулканизации прокладок при температуре (20±5) °С после предварительного выдерживания бухт (пачек) и образцов прокладок при этой же температуре не менее 3 ч.

4.2. Каждую из трех отобранных бухт или пачек подвергают внешнему осмотру и проверке размеров сечений штангенциркулем по ГОСТ 166-89 или толщиномером по ГОСТ 11358-89 с погрешностью до 0,1 мм. Длину прокладок в пачках измеряют металлической измерительной рулеткой по ГОСТ 7502-89* с погрешностью до 1 мм.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 7502-98. - .

4.3. Плотность прокладок определяют по ГОСТ 409-77 (при правильной геометрической форме сечения) или методом гидростатического взвешивания.

4.3.1. Метод гидростатического взвешивания основан на взвешивании испытуемого образца в воздухе и в воде и предназначен для оценки плотности.

4.3.2. Аппаратура и приспособления

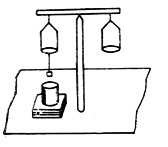

Прибор для гидростатического взвешивания (см. чертеж) состоит из лабораторных весов 4-го класса по ГОСТ 24104-88*, к левой чашке которых жестко прикреплена игла для накалывания, и стакана с дистиллированной водой.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008, здесь и далее по тексту. - .

4.3.3. Подготовка образцов и проведение испытания

Из прокладок, отобранных по п.3.3, вырезают 3 образца длиной не менее 50 мм.

Разрывная машина с технической характеристикой по ГОСТ 28840-90.

Схема прибора

Определяют массу образца в воздухе (), накалывают на иглу образец, опускают его в стакан с водой, уравновешивают весы с образцом, погруженным в воду, и определяют массу уравновешенного груза (

). При уравновешивании образец должен находиться ниже уровня воды приблизительно на 10 мм и не касаться стенок и дна стакана.

Плотность прокладки в кгс/м

вычисляют по формуле

![]()

(1)

где - масса образца в воздухе, кг;

- масса груза, необходимая для уравновешивания весов при погружении образца в воду, кг;

- плотность воды, кг/м

.

За показатель плотности принимают среднее арифметическое значение результатов трех параллельных измерений. Максимальное и минимальное значения плотности не должны отклоняться от среднего арифметического более чем на 10%.

4.4. Определение сопротивления сжатию

4.4.1. Сущность метода заключается в определении усилия, требуемого для сжатия образца прокладки на заданную величину при заданной температуре.

4.4.2. Аппаратура и приспособления

Разрывная машина с технической характеристикой по ГОСТ 28840-90 с криокамерой и реверсивным приспособлением. Размер площадок (диаметр) не менее 80 мм.

4.4.3. Подготовка образцов и проведение испытания

От каждой из трех прокладок, отобранных по п.3.3, вырезают по одному образцу длиной (50±5) мм. Определяют диаметр (высоту) образца с погрешностью до 0,1 мм.

При температуре (20±5) °С образцы сжимают на 50% первоначального диаметра (высоты) со скоростью 100 мм/мин и определяют нагрузку.

Для проведения испытания при температуре минус 20 или минус 30 °С образцы помещают в криокамеру и выдерживают при температуре минус 20 или минус 30 °С в течение 4 ч. После этого сжимают образец на 50% при этой же температуре и определяют нагрузку.

4.4.4. Сопротивление сжатию вычисляют по формуле

![]() , (2)

, (2)

где - нагрузка, необходимая для сжатия образца, Н (кгс);

- диаметр или ширина образца, см;

- длина образца, см.

За результат испытаний принимают среднее арифметическое значение трех определений. Максимальное и минимальное значения не должны отклоняться от среднего арифметического более чем на 10%.

4.5. Определение остаточной деформации сжатия

4.5.1. Сущность метода заключается в сжатии испытываемого образца до определенных размеров при заданной температуре и измерении высоты образца после снятия нагрузки.

4.5.2. Аппаратура и приспособления

Струбцина, представляющая собой две параллельные стальные пастины, соединенные болтами. Заданная степень сжатия обеспечивается ограничителями, установленными на нижней плите. Разница по высоте отдельных ограничителей одной струбцины не должна превышать 0,1 мм.

4.5.3. Подготовка образцов и проведение испытаний

От каждой из трех прокладок, отобранных по п.3.3, вырезают по одному образцу длиной 50 мм. Измеряют диаметр (высоту) образцов с погрешностью до 0,1 мм. На нижней плите струбцины устанавливают ограничители, обеспечивающие сжатие образцов по диаметру (высоте) на (50±5)%. Образцы располагают так, чтобы расстояние между ними было не менее 5 мм, и зажимают. Струбцину выдерживают при температуре (20±5) °С в течение (22±0,5) ч.

По истечении заданного времени образцы освобождают от нагрузки и через 30 мин измеряют диаметр (высоту) восстановившихся образцов.

4.5.4. Остаточную деформацию в процентах вычисляют по формуле

=

![]() (3)

(3)

где - первоначальная высота образца, мм;

- высота сжатого образца, мм;

- высота образца после восстановления, мм.

За результат испытания принимают среднее арифметическое значение трех параллельных определений. Максимальное и минимальное значения не должны отклоняться от среднего арифметического более чем на 10%.

4.6. Определение водопоглощения

4.6.1. Сущность метода заключается в определении массы воды, поглощенной образцом прокладки после выдержки его в воде в течение установленного времени.

4.6.2. Аппаратура и материалы

Весы лабораторные по ГОСТ 24104-88.

Парафин по ГОСТ 23683-89 или битум по ГОСТ 781-78.

Дистиллированная вода по ГОСТ 6709-72.

4.6.3. Подготовка образцов и проведение испытаний

От каждой из трех прокладок, отобранных по п.3.3, вырезают по одному образцу длиной не менее 100 мм.

Торцы образцов заливают расплавленным парафином или битумом, после охлаждения образцы взвешивают с погрешностью до 0,1 г и выдерживают в воде в течение 24 ч при температуре (20±5) °С. Через 24 ч образцы вынимают из воды, удаляют с поверхности воду фильтровальной бумагой и вновь взвешивают с той же погрешностью.

Водопоглощение в процентах вычисляют по формуле

![]() (4)

(4)

где - первоначальная масса образца, г;

- масса образца после испытаний, г.

За результат испытания принимают среднее арифметическое значение трех определений. Максимальное и минимальное значения водопоглощения не должны отклоняться от среднего арифметического более чем на 10%.

4.7. Температурный предел хрупкости определяют по ГОСТ 7912-74 на образцах размерами (30,0х6,5х2,0)±0,5 мм, вырезанных по длине прокладки таким образом, чтобы на одной из сторон 30,0х6,5 мм, по которой осуществляется удар, сохранить поверхностную пленку.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Прокладки должны поставляться в бухтах или пачках.

Бухты или пачки должны быть перевязаны шпагатом по ГОСТ 17308-88 или другим перевязочным материалом, обеспечивающим качество упаковки и цельность поверхностной пленки прокладки. Масса брутто одного тарного места не должна превышать 50 кг.

5.2. На каждое тарное место должна быть прикреплена этикетка, изготовленная из плотной или прорезиненной ткани, плотного картона или фанеры, в которой указывают:

- наименование организации, в подчинении которой находится предприятие-изготовитель;

- наименование и адрес предприятия-изготовителя или его товарный знак;

- наименование и условное обозначение прокладок;

- номер партии и дату изготовления;

- количество (штуки, масса, метры);

- гарантийный срок хранения;

- изображение в правом верхнем углу этикетки государственного Знака качества для прокладок, которым он присвоен в установленном порядке.

5.3. Транспортную маркировку тары следует производить по ГОСТ 14192-77*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 14192-96. - .

5.4. Каждую партию прокладок следует сопровождать документом установленной формы, который должен содержать:

- наименование организации, в подчинении которой находится предприятие-изготовитель;

- наименование и адрес предприятия-изготовителя или его товарный знак;

- наименование и условное обозначение прокладок;

- количество (масса, метры);

- номер партии и дату изготовления;

- показатели качества прокладок по проведенным испытаниям;

- изображение государственного Знака качества для прокладок, которым он присвоен в установленном порядке.

Документ должен быть подписан начальником отдела технического контроля или другим лицом, ответственным за технический контроль предприятия-изготовителя.

5.5. Прокладки транспортируют всеми видами транспорта в крытых транспортных средствах.

5.6. Прокладки следует хранить в вентилируемых помещениях или навесах при температуре не выше 30 °С в условиях, исключающих попадание прямых солнечных лучей и веществ, разрушающих резину (масла, растворители, кислоты, щелочи).

5.7. Прокладки следует хранить в штабелях высотой не более 2 м при упаковке в бухты и не более 1 м при упаковке в пачки.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Уплотнение стыков прокладками типа ПРП-40 следует производить при температуре не ниже минус 20 °С, типа ПРП-60 - не ниже минус 30 °С.

Перед применением прокладки должны выдерживаться при температуре (20±5) °С не менее 4 ч.

6.2. Прокладки следует устанавливать в стыки сборных элементов без растяжения и нарушения целостности поверхностной пленки. Степень сжатия прокладок в посадочном месте от 20 до 50%.

6.3. В конструкциях прокладки должны быть защищены от воздействия прямых солнечных лучей.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие прокладок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и указаний по применению.

Гарантийный срок хранения прокладок - один год со дня изготовления.

По истечении гарантийного срока хранения прокладки перед применением должны быть проверены на соответствие требованиям настоящего стандарта.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1995