ГОСТ 14896-84

Группа Л63

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАНЖЕТЫ УПЛОТНИТЕЛЬНЫЕ РЕЗИНОВЫЕ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ

Технические условия

Rubber U-packing seals for hydraulic devices. Specifications

МКС 83.140.50

ОКП 25 3122

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.03.84 N 1024

3. ВЗАМЕН ГОСТ 14896-74 и ГОСТ 6969-54

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 8.051-81 | 4.1 |

ГОСТ 8.326-89 | 4.1 |

ГОСТ 9.029-74 | 4.4 (табл.20) |

ГОСТ 9.030-74 | 4.4 (табл.20) |

ГОСТ 26.008-85 | 5.1.1 |

ГОСТ 32-2000 | Приложение 4 |

ГОСТ 262-93 | 4.4 (табл.20) |

ГОСТ 263-75 | 4.4 (табл.20) |

ГОСТ 269-66 | 4.4 |

ГОСТ 270-75 | 4.4 (табл.20) |

ГОСТ 426-77 | 4.4 (табл.20) |

ГОСТ 493-79 | Приложение 7 |

ГОСТ 892-89 | Приложение 5 |

ГОСТ 1033-79 | 6.1.2 |

ГОСТ 1050-88 | Приложение 7 |

ГОСТ 1805-76 | Приложение 4 |

ГОСТ 2712-75 | 6.1.2 |

ГОСТ 2789-73 | 2.2.5, 6.1.1, 6.8.1, приложение 7 |

ГОСТ 3282-74 | 5.2.5 |

ГОСТ 3560-73 | 5.2.5 |

ГОСТ 5789-78 | 2.2.3 (табл.16) |

ГОСТ 6267-74 | 6.1.2 |

ГОСТ 6794-75 | Приложение 4 |

ГОСТ 8273-75 | 5.2.1; 5.2.2 |

ГОСТ 8551-74 | 6.1.2 |

ГОСТ 8581-78 | Приложение 4 |

ГОСТ 8773-73 | 6.1.2 |

ГОСТ 8828-89 | 5.2.1, 5.2.2 |

ГОСТ 9396-88 | 5.2.1 |

ГОСТ 9433-80 | 6.1.2 |

ГОСТ 9569-79 | 5.2.1, 5.2.2 |

ГОСТ 9833-73 | Приложение 7 |

ГОСТ 9972-74 | Приложение 4 |

ГОСТ 10007-80 | Приложение 6 |

ГОСТ 10363-78 | Приложение 4 |

ГОСТ 10589-87 | Приложение 6 |

ГОСТ 12433-83 | 2.2.3 (табл.16) |

ГОСТ 13808-79 | 4.4 (табл.20) |

ГОСТ 14192-96 | 5.2.7 |

ГОСТ 14296-78 | 6.1.2 |

ГОСТ 15150-69 | 2.2.4, 5.3.2, 5.4.1 |

ГОСТ 15152-69 | 2.2.4, 5.1.3 |

ГОСТ 16295-93 | 5.2.1, 5.2.2 |

ГОСТ 16422-79 | 6.1.2 |

ГОСТ 16511-86 | 5.2.1 |

ГОСТ 16728-78 | Приложение 4 |

ГОСТ 17216-2001 | 6.3 |

ГОСТ 17711-93 | Приложение 7 |

ГОСТ 18573-86 | 5.2.1 |

ГОСТ 20363-88 | Приложение 5 |

ГОСТ 20799-88 | Приложение 4 |

ГОСТ 21150-87 | 6.1.2 |

ГОСТ 21743-76 | Приложение 4 |

ГОСТ 24811-81 | 6.5 |

ГОСТ 25670-83 | 1.1.3, приложение 7 |

ГОСТ 25821-83 | Приложение 4 |

ТУ 6-05-810-76 | Приложение 6 |

ТУ 13-0248643-788-89 | 5.2.1, 5.2.2 |

ТУ 88 БССР 156-88 | Приложение 6 |

ОСТ 38.01412-86 | Приложение 4 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (сентябрь 2003 г.) с Изменениями N 1, 2, 3, утвержденными в феврале 1986 г., августе 1987 г., августе 1989 г. (ИУС 5-86, 12-87, 12-89)

ВНЕСЕНА поправка, опубликованная в ИУС N 11, 2014 год

________________

* См. ярлык "Примечания".

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на резиновые манжеты, предназначенные для уплотнения зазора между цилиндром и поршнем (плунжером, штоком) в гидравлических устройствах, работающих в условиях возвратно-поступательного движения со скоростью относительного перемещения не более 0,5 м/с, при давлении от 0,1 до 50 МПа, температуре от минус 60 °С до плюс 200 °С, ходе до 10 м и частоте срабатывания до 0,5 Гц.

(Измененная редакция, Изм. N 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Манжеты в зависимости от конструкции следует изготовлять типов 1 и 3.

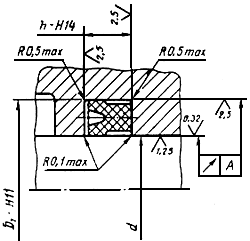

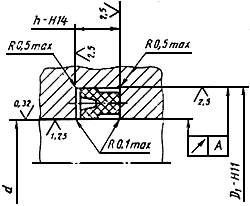

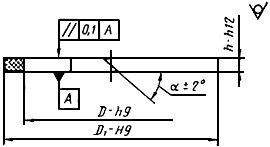

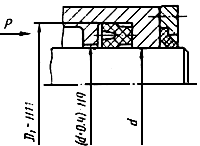

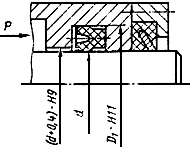

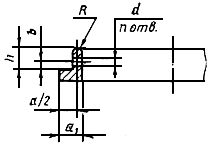

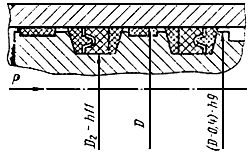

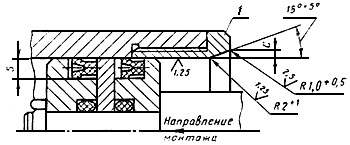

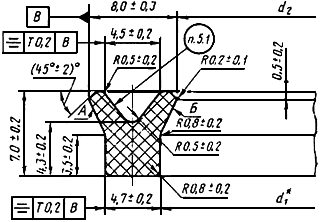

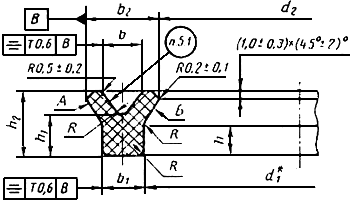

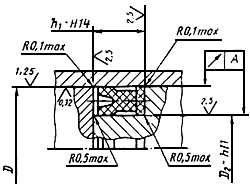

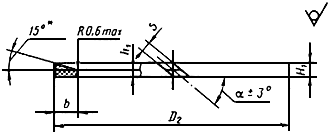

1.1.1. Конструкция и размеры манжет типа 1 должны соответствовать указанным на черт.1-6 и в табл.1-6.

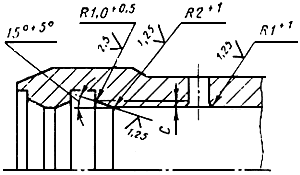

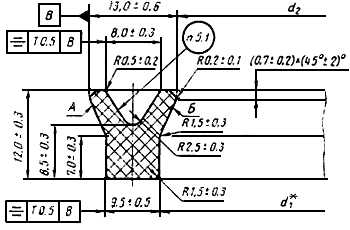

Манжеты для уплотнения цилиндров диаметром =12-22 мм и штоков диаметром

=4-14 мм (черт.1, табл.1)

Черт.1

Таблица 1

Размеры в миллиметрах | ||||||||||

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||||||

цилиндра | штока | Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | |||

12х4 | 12 | 4 | 4,2 | 2,5 | ±0,2 | 5,5 | ±0,3 | 3,5 | ±0,2 | 0,8 |

13х5 | (13) | 5 | 5,2 | 3,5 | 0,9 | |||||

14х6 | (14) | 6 | 6,2 | 4,5 | 1,0 | |||||

16х8 | 16 | 8 | 8,2 | 5,5 | 6,5 | 4,0 | 1,1 | |||

18х10 | (18) | 10 | 10,2 | 7,5 | ±0,3 | 1,3 | ||||

20х12 | 20 | 12 | 12,2 | 9,5 | 1,4 | |||||

22х14 | (22) | 14 | 14,2 | 11,5 | 1,6 | |||||

_______________

* Размер для справок.

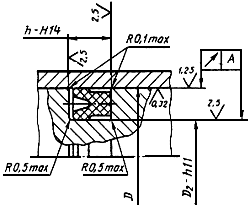

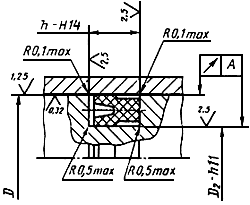

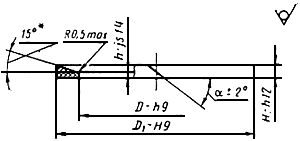

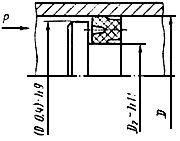

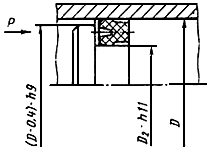

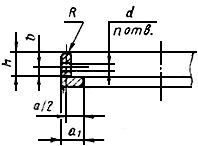

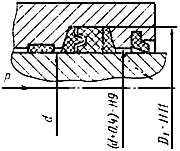

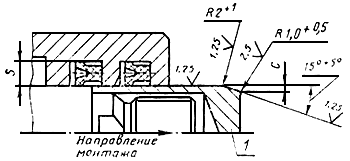

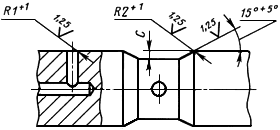

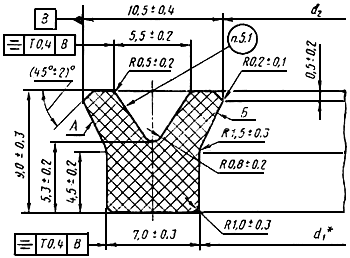

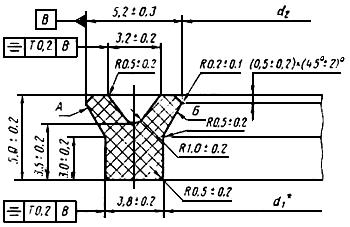

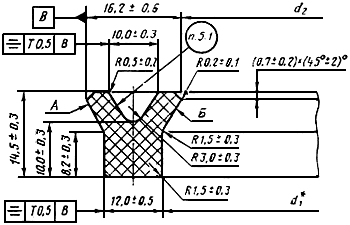

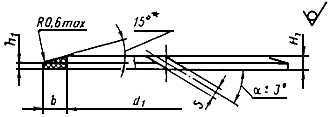

Манжеты для уплотнения цилиндров диаметром =25-60 мм и штоков диаметром

=15-50 мм (черт.2, табл.2)

Черт.2

Таблица 2

Размеры в миллиметрах | ||||||

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

25х15 | 25 | (15) | 15,3 | 12 | ±0,4 | 2,4 |

26х16 | (26) | 16 | 16,3 | 13 | 2,6 | |

28х18 | (28) | 18 | 18,3 | 15 | 3,0 | |

30х20 | (30) | 20 | 20,3 | 17 | ±0,5 | 3,3 |

32х22 | 32 | 22 | 22,3 | 19 | 3,6 | |

35х25 | (35) | 25 | 25,3 | 22 | 4,0 | |

36х26 | 36 | (26) | 26,3 | 23 | 4,1 | |

37х27 | (37) | 27 | 27,3 | 24 | 4,2 | |

38х28 | (38) | 28 | 28,3 | 25 | 4,4 | |

40х30 | 40 | (30) | 30,3 | 27 | ±0,6 | 4,6 |

42х32 | (42) | 32 | 32,3 | 29 | 5,0 | |

45х35 | 45 | (35) | 35,3 | 32 | 5,3 | |

46х36 | (46) | 36 | 36,3 | 33 | 5,4 | |

50х40 | 50 | 40 | 40,3 | 37 | 6,0 | |

55х45 | (55) | 45 | 45,3 | 42 | ±0,8 | 6,6 |

56x46 | 56 | (46) | 46,3 | 43 | 6,9 | |

60х50 | (60) | 50 | 50,3 | 47 | 7,3 | |

_______________

* Размер для справок.

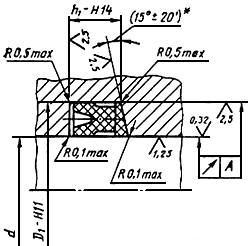

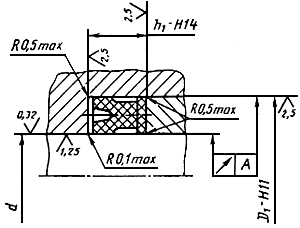

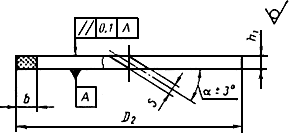

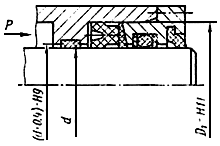

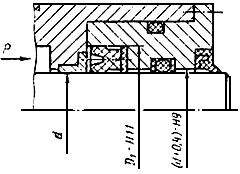

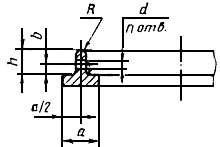

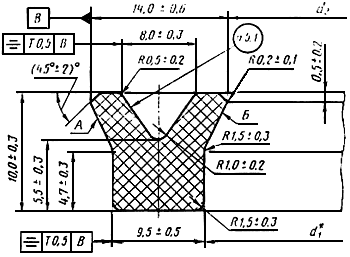

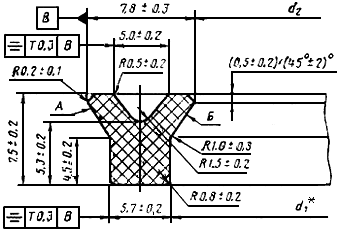

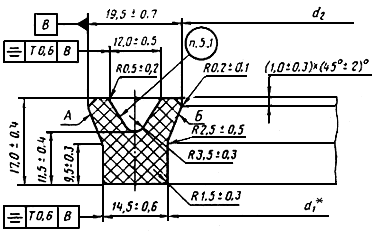

Манжеты для уплотнения цилиндров диаметром =63-90 мм и штоков диаметром

=48-75 мм (черт.3, табл.3)

Черт.3

Таблица 3

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

63х48 | 63 | (48) | 48,5 | 45 | ±0,8 | 14,0 |

70х55 | 70 | (55) | 55,5 | 52 | 15,0 | |

71х56 | (71) | 56 | 56,5 | 53 | 15,9 | |

78х63 | (78) | 63 | 63,5 | 60 | 17,5 | |

80х65 | 80 | (65) | 65,5 | 62 | 18,5 | |

85х70 | (85) | 70 | 70,5 | 67 | ±1,0 | 19,7 |

90х75 | 90 | (75) | 75,5 | 72 | 21,0 | |

_______________

* Размер для справок.

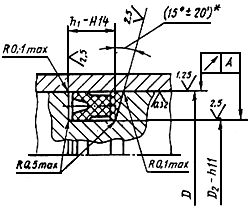

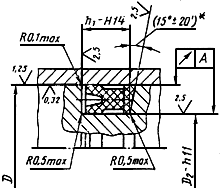

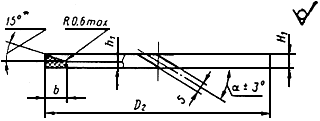

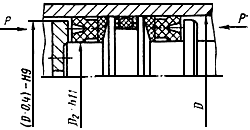

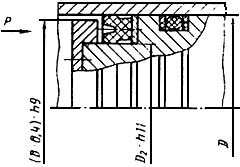

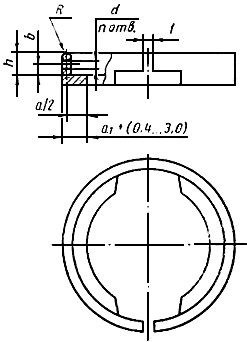

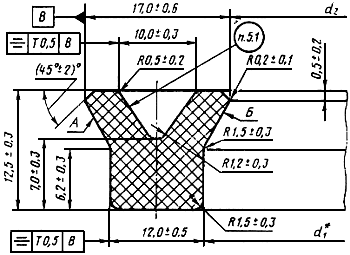

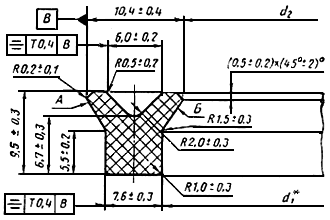

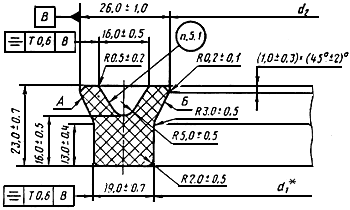

Манжеты для уплотнения цилиндров диаметром =100-340 мм и штоков диаметром

=80-320 мм (черт.4, табл.4)

Черт.4

Таблица 4

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

100х80 | 100 | 80 | 80,5 | 76 | ±1,0 | 34 |

110х90 | 110 | 90 | 90,5 | 86 | 38 | |

120х100 | (120) | 100 | 100,5 | 96 | 41 | |

125х105 | 125 | (105) | 105,5 | 101 | ±1,3 | 43 |

130х110 | (130) | 110 | 110,5 | 106 | 45 | |

140х120 | 140 | (120) | 120,5 | 116 | ±1,3 | 49 |

145х125 | (145) | 125 | 125,5 | 121 | 51 | |

160х140 | 160 | 140 | 140,5 | 136 | 57 | |

180x160 | 180 | 160 | 160,5 | 156 | 64 | |

200х180 | 200 | 180 | 180,5 | 176 | 72 | |

220х200 | 220 | 200 | 200,5 | 196 | 79 | |

240х220 | (240) | 220 | 220,5 | 216 | 87 | |

250х230 | 250 | (230) | 230,5 | 226 | ±1,5 | 91 |

270х250 | (270) | 250 | 250,5 | 246 | 98 | |

280х260 | 280 | (260) | 260,5 | 256 | 102 | |

300х280 | (300) | 280 | 280,5 | 276 | 109 | |

320х300 | 320 | (300) | 300,5 | 296 | 117 | |

340х320 | (340) | 320 | 320,5 | 316 | 126 | |

_______________

* Размер для справок.

(Поправка. ИУС N 11-2014).

Манжеты для уплотнения цилиндров диаметром =360-525 мм и штоков диаметром

=335-500 мм (черт.5, табл.5)

Черт.5

Таблица 5

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

360х335 | 360 | (335) | 335,5 | 330,5 | ±1,8 | 197 |

385х360 | (385) | 360 | 360,5 | 355,5 | 210 | |

400х375 | 400 | (375) | 375,5 | 370,5 | ±2,5 | 219 |

425х400 | (425) | 400 | 400,5 | 395,5 | 233 | |

450х425 | 450 | (425) | 425,5 | 420,5 | 248 | |

475х450 | (475) | 450 | 450,5 | 445,5 | 262 | |

500х475 | 500 | (475) | 475,5 | 470,5 | 276 | |

525х500 | (525) | 500 | 500,5 | 495,5 | 290 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =560-950 мм и штоков диаметром

=530-900 мм (черт.6, табл.6)

Черт.6

Таблица 6

Размеры в миллиметрах | ||||||||||||||||||||

Обозна- | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||||||||||||||||

цили- | штока | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | Но- | Пред. откл. | |||

560х530 | 560 | - | 530,5 | 525 | ±3,5 | 12 | ±0,4 | 14,5 | ±0,6 | 20 | ±0,7 | 7,5 | ±0,4 | 8,5 | ±0,4 | 15 | ±0,4 | 1,5 | ±0,3 | 426 |

590х560 | - | 560 | 560,5 | 555 | 450 | |||||||||||||||

630х600 | 630 | - | 600,5 | 595 | 492 | |||||||||||||||

660х630 | - | 630 | 630,5 | 625 | 506 | |||||||||||||||

710х670 | 710 | - | 670,5 | 663 | ±4,0 | 16 | ±0,6 | 19,5 | ±0,8 | 27 | ±0,9 | 10,0 | 11,5 | 20 | ±0,7 | 2,0 | 650 | |||

750х710 | - | 710 | 710,5 | 703 | 685 | |||||||||||||||

800х760 | 800 | - | 760,5 | 753 | 730 | |||||||||||||||

840х800 | - | 800 | 800,5 | 770 | 770 | |||||||||||||||

900х850 | 900 | - | 850,5 | 841 | ±4,5 | 20 | ±0,7 | 24,5 | ±0,9 | 34 | ±1,0 | 12,5 | 14,0 | 25 | ±0,8 | 2,5 | 1780 | |||

950х900 | - | 900 | 900,5 | 891 | 1885 | |||||||||||||||

_______________

* Размер для справок.

1.1, 1.1.1. (Измененная редакция, Изм. N 2).

1.1.2. (Исключен, Изм. N 2).

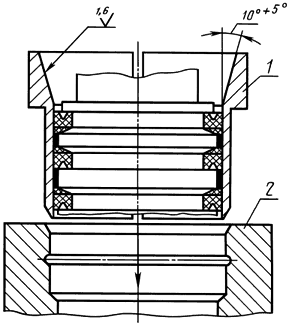

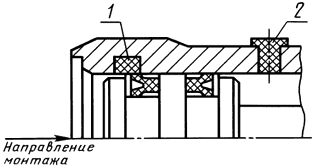

1.1.3. Конструкция и размеры манжет типа 3 должны соответствовать указанным на черт.8-14 и в табл.8-14.

Манжеты для уплотнения цилиндров диаметром =12-20 мм и штоков диаметром

=4-16 мм (черт.8, табл.8)

Черт.8**

_______________

** Черт.7 и табл.7. (Исключены, Изм. N 2).

Таблица 8**

_______________

** Черт.7 и табл.7. (Исключены, Изм. N 2).

Размеры в миллиметрах | ||||||

Обозначение | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

12х4 | 12 | 4 | 4,2 | 2,8 | ±0,2 | 0,51 |

13х5 | - | 5 | 5,2 | 3,8 | 0,58 | |

14х6 | 6 | 6,2 | 4,8 | 0,64 | ||

16х8 | 16 | 8 | 8,2 | 6,8 | ±0,3 | 0,77 |

18х10 | - | 10 | 10,2 | 8,8 | 0,90 | |

20x12 | 20 | 12 | 12,2 | 10,8 | ±0,4 | 1,02 |

22х14 | - | 14 | 14,2 | 12,8 | 1,15 | |

24x16 | 16 | 16,2 | 14,8 | 1,28 | ||

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =25-35 мм и штоков диаметром

=10-20 мм (черт.9, табл.9)

Черт.9

Таблица 9

Размеры в миллиметрах

Обозначение | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

22х10 | - | 10 | 10,3 | 8,2 | ±0,3 | 0,94 |

24х12 | 12 | 12,3 | 10,2 | ±0,4 | 1,06 | |

25x13 | 25 | - | 13,3 | 11,2 | 1,12 | |

28x16 | - | 16 | 16,3 | 14,2 | 1,30 | |

30х18 | 18 | 18,3 | 16,2 | ±0,5 | 1,42 | |

32х20 | 32 | 20 | 20,3 | 18,2 | 1,53 | |

36х24 | 36 | - | 24,3 | 22,2 | 1,77 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =32-40 мм и штоков диаметром

=14-22 мм (черт.10, табл.10)

Черт.10

Таблица 10

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

30х14 | - | 14 | 14,4 | 11,6 | ±0,4 | 5,51 |

32х16 | 32 | 16 | 16,4 | 13,6 | 5,77 | |

36х20 | 36 | 20 | 20,4 | 17,6 | ±0,5 | 7,02 |

38х22 | - | 22 | 22,4 | 19,6 | 7,52 | |

40х24 | 40 | - | 24,4 | 21,6 | 8,02 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =40-100 мм и штоков диаметром

=20-80 мм (черт.11, табл.11)

Черт.11

Таблица 11

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

40х20 | 40 | 20 | 20,5 | 17 | ±0,5 | 11,86 |

42х22 | - | 22 | 22,5 | 19 | 12,66 | |

45х25 | 45 | 25 | 25,5 | 22 | 13,85 | |

47х27 | - | 27 | 27,5 | 24 | 14,64 | |

48х28 | 28 | 28,5 | 25 | 15,03 | ||

50х30 | 50 | - | 30,5 | 27 | ±0,6 | 15,82 |

52х32 | - | 32 | 32,5 | 29 | 16,62 | |

56х36 | 56 | 36 | 36,5 | 33 | 18,20 | |

60х40 | - | 40 | 40,5 | 37 | 19,78 | |

63х43 | 63 | - | 43,5 | 40 | 21,17 | |

65x45 | - | 45 | 45,5 | 42 | ±0,8 | 21,76 |

70х50 | 70 | 50 | 50,5 | 47 | 23,74 | |

76х56 | - | 56 | 56,5 | 53 | 26,11 | |

80х60 | 80 | - | 60,5 | 57 | 27,70 | |

83х63 | - | 63 | 63,5 | 60 | 28,90 | |

90х70 | 90 | 70 | 70,5 | 67 | ±1,0 | 31,65 |

100х80 | 100 | 80 | 80,5 | 77 | 35,60 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =80-100 мм и штоков диаметром

=50-80 мм (черт.12, табл.12)

Черт.12

Таблица 12

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

75х50 | - | 50 | 50,5 | 46,3 | ±0,8 | 34,94 |

80х55 | 80 | - | 55,5 | 51,3 | 37,80 | |

81х56 | - | 56 | 56,5 | 52,3 | 38,30 | |

88х63 | - | 63 | 63,5 | 59,3 | 42,20 | |

90х65 | 90 | - | 65,5 | 61,3 | 43,30 | |

95х70 | - | 70 | 70,5 | 66,3 | ±1,0 | 46,10 |

100х75 | 100 | - | 75,5 | 71,3 | 48,90 | |

105x80 | - | 80 | 80,5 | 76,3 | 51,70 | |

110х85 | 110 | - | 85,5 | 81,3 | 54,50 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =80-220 мм и штоков диаметром

=45-200 мм (черт.13, табл.13)

Черт.13

Таблица 13

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

75х45 | - | 45 | 45,5 | 40,5 | +0,8 | 50,8 |

80х50 | 80 | 50 | 50,5 | 45,5 | 55,0 | |

86х56 | - | 56 | 56,5 | 51,5 | 60,1 | |

90х60 | 90 | - | 60,5 | 55,5 | 63,5 | |

93х63 | - | 63 | 63,5 | 58,5 | 66,0 | |

100х70 | 100 | 70 | 70,5 | 65,5 | ±1,0 | 71,9 |

110x80 | 110 | 80 | 80,5 | 75,5 | 80,4 | |

120х90 | - | 90 | 90,5 | 85,5 | 88,9 | |

125х95 | 125 | - | 95,5 | 90,5 | 93,1 | |

130х100 | - | 100 | 100,5 | 95,5 | 97,3 | |

140х110 | 140 | 110 | 110,5 | 105,5 | ±1,3 | 106,2 |

155х125 | - | 125 | 125,5 | 120,5 | 114,3 | |

160x130 | 160 | - | 130,5 | 125,5 | 118,5 | |

170x140 | - | 140 | 140,5 | 135,5 | 127,0 | |

180x150 | 180 | - | 150,5 | 145,5 | 135,4 | |

190x160 | - | 160 | 160,5 | 155,5 | 143,9 | |

200х170 | 200 | - | 170,5 | 165,5 | 152,3 | |

210x180 | - | 180 | 180,5 | 175,5 | 160,3 | |

220x190 | 220 | - | 190,5 | 185,5 | 169,0 | |

230x200 | - | 200 | 200,5 | 195,5 | 178,0 | |

_______________

* Размер для справок.

Манжеты для уплотнения цилиндров диаметром =220-500 мм и штоков диаметром

=180-500 мм (черт.14, табл.14)

Черт.14

Таблица 14

Размеры в миллиметрах

Обозначение типоразмера манжет | Диаметр уплотняемой детали | Масса 1000 шт., кг | ||||

цилиндра | штока | Номин. | Пред. откл. | |||

220х180 | 220 | 180 | 181 | 174 | ±1,3 | 303,6 |

240х200 | - | 200 | 201 | 194 | 334,0 | |

250х210 | 250 | - | 211 | 204 | 349,1 | |

260х220 | - | 220 | 221 | 214 | 364,3 | |

280х240 | 280 | - | 241 | 234 | ±1,5 | 394,7 |

290х250 | - | 250 | 251 | 244 | 410,1 | |

320х280 | 320 | 280 | 281 | 274 | 455,4 | |

360х320 | 360 | 320 | 321 | 314 | ±1,8 | 516,1 |

400х360 | 400 | 360 | 361 | 354 | 577,0 | |

440х400 | - | 400 | 401 | 394 | ±2,5 | 637,6 |

450х410 | 450 | - | 411 | 404 | 652,7 | |

490х450 | - | 450 | 451 | 444 | 713,5 | |

500х460 | 500 | - | 461 | 454 | 728,6 | |

540х500 | - | 500 | 501 | 494 | 789,3 | |

_______________

* Размер для справок.

Примечания к табл.1-14:

1. Неуказанные предельные отклонения размеров... ![]() по ГОСТ 25670.

по ГОСТ 25670.

2. Манжеты для цилиндров и штоков размерами, заключенными в скобки, при новом проектировании не применять.

3. При расчете массы манжет принята плотность резины, равная 1,2·10 кг/м

. Допускается уточнять массу 1000 шт. манжет в зависимости от плотности конкретной марки и предельных отклонений размеров манжет.

(Измененная редакция, Изм. N 2, 3).

1.2. Конструкция и размеры мест установки манжет приведены в приложениях 1 и 2.

1.3. Условное обозначение манжет должно состоять из слова "Манжета", обозначения типа манжеты, диаметров цилиндра и штока

, группы резины и обозначения настоящего стандарта.

Пример условного обозначения манжеты типа 1 для уплотнения цилиндра диаметром =20 мм, штока диаметром

=12 мм, из резины группы 1:

Манжета 1-20х12-1 ГОСТ 14896-84

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Манжеты должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Требования к конструкции

2.2.1. Для изготовления манжет следует применять резины групп, указанных в табл.15.

Таблица 15

Группа резины | 0 | 1 | 2а | 2б | 3 | 4 | 5 | 6 |

Тип манжеты | 1 | 1; 3 | 1; 3 | 1; 3 | 1; 3 | 1; 3 | 1; 3 | 1; 3 |

Примечания:

1. Манжеты из резины группы 0 следует изготовлять типоразмеров от 35х25 мм до 60х50 мм; манжеты из резины группы 2б следует изготовлять: типа 1 типоразмеров от 12х4 мм до 130х110 мм, типа 3 типоразмеров от 12х4 мм до 130х100 мм.

2. (Исключено, Изм. N 2).

(Измененная редакция, Изм. N 2, 3).

2.2.2. Марки резин для изготовления манжет и соответствующие им группы резин, марки каучуков и вулканизирующие системы приведены в приложении 3.

2.2.3. Физико-механические показатели групп резины, предназначенных для изготовления манжет, должны соответствовать нормам, указанным в табл.16.

(Измененная редакция, Изм. N 2, 3).

2.2.4. Резина, применяемая для изготовления манжет, предназначенных для районов с тропическим климатом, должна соответствовать требованиям ГОСТ 15152, группа III, категории размещения 3-5 по ГОСТ 15150.

2.2.5. Манжеты должны изготовляться в пресс-формах, параметр шероховатости формующих поверхностей которых должен быть 0,32

мкм по ГОСТ 2789.

2.2.6. Размеры манжет типов 1 и 3 обеспечиваются инструментом. На кромках манжет типов 1 и 3 допускается отсутствие радиуса (0,2±0,1) мм.

2.2.7. Разъемы пресс-форм не должны приходиться на поверхности и

(черт.1-6, 8-14).

(Измененная редакция, Изм. N 2).

2.2.8. (Исключен, Изм. N 2).

2.2.9. На поверхностях манжет и в среде не должно быть трещин, пористости, расслоений и пузырей.

2.2.10. На поверхностях манжет не допускаются:

- на поверхностях и

возвышения и углубления более 0,2 мм площадью более 1 мм

в количестве более одного на 50 мм длины окружности манжет; на остальных поверхностях возвышения и углубления более 0,3 мм общей площадью более 5 мм

на 80 мм длины окружности манжеты;

- втянутая кромка и выпрессовка более 0,4 мм;

- наличие ступеньки на развилках манжет типов 1 и 3 по поверхности разъема пресс-формы:

более 0,2 мм - для манжет с предельными отклонениями на высоту ±0,2 мм,

более 0,3 мм - для манжет с предельными отклонениями на высоту ±0,3 мм,

более 0,4 мм - для манжет с предельными отклонениями на высоту более ±0,5 мм.

Таблица 16

Наименование показателя | Норма для резины группы | |||||||

0 | 1 | 2a | 2б | 3 | 4 | 5 | 6 | |

1. Условная прочность при растяжении МПа (кгс/см | 15,5 | 13,7 | 9,8 | 12,8 | 12,3 | 9,8 | 8,8 | 11,8 |

2. Относительное удлинение при разрыве, %, не менее | 65 | 130 | 100 | 75 | 250 | 150 | 150 | 140 |

3. Коэффициент морозостойкости по эластическому восстановлению после сжатия, не менее, при температуре, °С: | ||||||||

-10 | 0,3 | 0,2 | - | 0,2 | 0,2 | - | - | - |

-25 | - | - | 0,2 | - | - | 0,2 | - | - |

-40 | - | - | - | - | - | - | 0,6 | - |

-45 | - | - | - | - | - | - | - | 0,2 |

4. Изменение массы образца после воздействия смеси 70% объема изооктана по ГОСТ 12433 и 30% объема толуола по ГОСТ 5789 при температуре 20 °С в течение 24 ч, %, не более | 1 | 2 | 10 | 10 | 10 | 20 | 20 | 25 |

5. Сопротивление раздиру, Н/мм (кгс/см), не менее | 19,7 | 39,2 | 44,0 | 39,2 | 68,7 | 34,3 | 24,5 | 34,3 |

6. Сопротивление истиранию, Дж/мм | 12,0* | 16,0 | 6,0 | 4,0 | 12,0 | 9,3 | 7,8 | 6,0 |

7. Твердость, ед. по Шору А | 75-90 | 75-90 | 80-95 | 85-95 | 75-85 | 70-85 | 70-85 | 75-90 |

8. Относительная остаточная деформация при статическом сжатии 20%, в воздухе, в течение 24 ч, %, не более при температуре, °С: | ||||||||

100 | - | - | 60 | 60 | 60 | 70 | 50 | 60 |

150 | - | 50 | - | - | - | - | - | - |

200 | 45 | - | - | - | - | - | - | - |

__________________

* Факультативно до 01.07.91.

2.2.11. В срезе манжет не допускаются возвышения и углубления, в том числе от частиц ингредиентов, их агломератов и следов от их выпадания размером более 0,2 мм при толщине манжет до 5 мм и размером более 0,3 мм - при толщине манжет свыше 5 мм.

2.2.12. На поверхности манжет допускаются:

- разноцвет;

- разнотон;

- сдиры для манжет, изготовленных из резин на основе каучуков СКФ (группы резины 0; 1);

- следы течения слоев, не влияющие на монолитность резинового массива;

- следы обработки, кроме поверхностей и

.

2.3. Требования к устойчивости при внешних воздействиях и к надежности

2.3.1. Полный установленный срок службы манжет в зависимости от рабочей среды и температуры должен соответствовать приведенному в табл.17.

(Измененная редакция, Изм. N 2, 3).

Таблица 17

Группа резины | Рабочая среда | Температурный интервал работоспособности манжет, °С | Давление рабочей среды, МПа (кгс/см | Полный установленный срок службы, годы, не менее |

1 | 2 | 3 | 4 | 5 |

0 | Масла индустриальные общего назначения; индустриальные серии ИГП, ИГСп; турбинные, турбинные с присадками Тп-22, Тп-30, Тп-57; дизельные ДС-8 (М-8Б, М-8В), ДС-11 (М-10Б); авиационные; АУ; гидрожидкости ВМГ3, МГ-30 | От -10 | До 32 | 10 |

1 | От -10 | |||

2а | От -30 | 3 | ||

2б | От -10 | До 50 | ||

4 | От -30 | До 32 | 5 | |

2а | Вода, вода с хромпиком с массовой долей до 1,5%, вода морская, дистиллят, конденсат | От -2 | До 20 | 3 |

5 | ||||

Масла индустриальные общего назначения, индустриальные серии ИГП, ИГСп; гидравлическое ВНИИНП-403, турбинные, турбинные с присадками Тп-22, Тп-30 Тп-57; дизельное М-8В | От -40 | 8 | ||

Водомасляные эмульсии с присадками ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10% | От -2 | |||

2а, 2б | Водомасляные эмульсии с присадками ВНИИНП-17, ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10% | 3 | ||

3 | Водомасляные: эмульсии с присадками ВНИИНП-17, ВНИИНП-117 или ВНИИНП-403 с массовой долей до 10%; масла индустриальные общего назначения | |||

6 | Масла МГЕ-10А, АМГ-10, АУ, АУП, ЭШ, типа "Р", МВП, гидрожидкости ВМГ3, МГ-20, МГ-30, БСК, ГТЖ-22М, ГГЖ-22 | От -60 | До 50 | 5 |

Примечания:

1. Рабочие среды, приведенные в графе 2, должны применяться в температурном диапазоне, установленном в нормативно-технической документации (НТД) на них (см. приложение 4) и в соответствии с графой 3.

2. Полный установленный срок службы исчисляют со дня установки манжет в сборочные единицы.

3. Для манжет типов 1 и 3 из резины группы 3 допускается увеличение давления рабочей среды до 63 МПа (630 кгс/см).

2.3.2. Полный установленный ресурс манжет, предельное состояние которых определяют превышением степени герметичности, указанной в п.2.3.6, в зависимости от температурного интервала работоспособности манжет и рабочей среды должен быть не менее приведенного ниже.

(Измененная редакция, Изм. N 2).

2.3.2.1. Для манжет из резины группы 0-10 лет при температуре от минус 10 °С до плюс 70 °С, при этом допускается эксплуатация манжет в течение 2,5 лет при температуре до 100 °С или в течение одного года при температуре до 120 °С или в течение 80 сут при температуре до 150 °С, или в течение 300 ч при температуре до 200 °С.

2.3.2.2. Для манжет из резины группы 1-10 лет при температуре от минус 10 °С до плюс 70 °С, при этом допускается эксплуатация манжет в течение 2,5 лет при температуре до 100 °С или в течение 220 сут при температуре до 120 °С, или в течение 40 сут при температуре до 150 °С.

2.3.2.3. (Исключен, Изм. N 3).

2.3.2.4. Для манжет из резины группы 2а в рабочих средах:

- маслах и гидрожидкостях в соответствии с табл.17, графа 2 для резины указанной группы - три года при температуре от минус 30 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 40 сут при температуре до 50 °С или в течение 7 сут при температуре до 70 °С, или в течение 20 ч при температуре до 100 °С;

- воде, воде с хромпиком, водомасляных эмульсиях с присадками в соответствии с табл.17, графа 2 для резины указанной группы - три года при температуре от минус 2 °С до плюс 25 °С, при этом допускается эксплуатация манжет в течение 25 сут при температуре до 50 °С или в течение 5 сут при температуре до 70 °С.

2.3.2.5. Для манжет из резины группы 2б в рабочих средах:

- маслах, гидрожидкостях в соответствии с табл.17, графа 2 для резины указанной группы - три года при температуре от минус 10 °С до плюс 50 °С, при этом допускается эксплуатация манжет в течение 400 сут при температуре до 70 °С или в течение 28 сут при температуре до 100 °С;

- водомасляных эмульсиях с присадками в соответствии с табл.17, графа 2 для резины указанной группы - три года при температуре от минус 10 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 150 сут при температуре до 50 °С или в течение 50 сут при температуре до 70 °С;

2.3.2.6. Для манжет из резины группы 3 - три года при температуре от минус 2 °С до плюс 25 °С, при этом допускается эксплуатация манжет в течение 80 сут при температуре до 50 °С или в течение 15 сут при температуре до 70 °С;

2.3.2.7. Для манжет из резины группы 4 - пять лет при температуре от минус 30 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 30 сут при температуре до 50 °С или в течение 6 сут при температуре до 70 °С, или в течение 16 ч при температуре до 100 °С;

2.3.2.8. Для манжет из резины группы 5 в рабочих средах:

- вода, вода с хромпиком, вода морская, дистиллят, конденсат, водомасляные эмульсии с присадками в соответствии с табл.17, графа 2 для резины указанной группы - восемь лет при температуре от минус 2 °С до плюс 35 °С, при этом допускается эксплуатация манжет в течение 90 сут при температуре до 50 °С или в течение 24 сут при температуре до 70 °С;

- маслах индустриальных общего назначения и серии ИГП, ИГСп, гидравлическом ВНИИ НП-403 в соответствии с табл.17, графа 2 для резины указанной группы - восемь лет при температуре от минус 40 °С до плюс 35 °С или пять лет при температуре от минус 40 °С до плюс 55 °С, при этом допускается эксплуатация манжет в течение 1,5 лет при температуре до 70 °С;

- маслах турбинных, турбинных с присадками, дизельных, авиационных, АУ, АУП, трансмиссионных, АМГ-10, МГЕ-10А в соответствии с табл.17, графа 2 для резины указанной группы - восемь лет при температуре от минус 40 °С до плюс 35 °С, при этом допускается эксплуатация манжет в течение трех лет при температуре до 50 °С или в течение 120 сут при температуре до 70 °С, или в течение 15 сут при температуре до 100 °С.

(Измененная редакция, Изм. N 2).

2.3.2.9. Для манжет из резины группы 6 - пять лет при температуре от минус 60 °С до плюс 30 °С, при этом допускается эксплуатация манжет в течение 45 сут при температуре до 50 °C или в течение 8 сут при температуре до 70 °С, или в течение 48 ч при температуре до 100 °C.

2.3.3. 80%-ный ресурс манжет типов 1 и 3 в километрах при температуре не выше 70 °С соответствует указанному в табл.18, при этом 0,8 указанного ресурса нарабатывается при температуре до 50 °С.

Таблица 18

80%-ный ресурс, км, не менее, при давлении рабочих сред, МПа (кгс/см | |||||||||

Диаметры | до 6,3 | св. 6,3 до 10 | св. 10,0 до 16,0 | св. 16,0 до 25,0 | св. 25,0 до 32,0 | св. 32,0 до 50,0 | |||

До | 25 | 200 | 300 | 250 | 200 | 150 | 100 | ||

Св. | 25 | до | 160 | 500 | 500 | 400 | 300 | 200 | |

Св. | 160 | до | 250 | 200 | 150 | 120 | 100 | 90 | 70 |

Св. | 250 | до | 320 | 100 | 80 | 70 | 60 | 50 | 40 |

Св. | 320 | до | 500 | 60 | 50 | 40 | 30 | 20 | 10 |

Примечания:

1. 80%-ный ресурс при давлении выше 5 МПа указан для манжет с защитными кольцами.

2. 80%-ный ресурс в интервале давлений 5-10 МПа для манжет без защитных колец установлен в 1,5 раза меньше указанного в табл.18.

3. 80%-ный ресурс манжет из резины группы 3 при скорости 0,05 м/с для манжет без защитных колец при давлении рабочей среды свыше 10 до 32 МПа и для манжет с защитными кольцами при давлении свыше 50 до 63 МПа установлен 20 км.

2.3.4. 80%-ный ресурс манжет типов 1 и 3 при температуре свыше 70 °С и скорости 0,05 м/с установлен не менее 10 км, при этом непрерывное воздействие температуры выше 70 °С не должно превышать 30 мин.

80%-ный ресурс манжет типа 3 из резины группы 5 при скорости не более 1,5 м/с для диаметров штока до 280 мм или цилиндра до 320 мм, давлении рабочей среды до 10,1 МПа (избыточном давлении рабочей среды от 0 до 10 МПа по отношению к давлению атмосферного воздуха) и температуре от 10 °С до 70 °С установлен 2000 км, при этом нa начальном пути трения 100 км степень герметичности не более 0,03 см/м

.

(Измененная редакция, Изм. N 2).

2.3.4а. Установленная безотказная наработка для манжет типов 1 и 3 равна 5 км.

Критерием отказа является превышение степени герметичности, указанной в п.2.3.6.

2.3.4б. Степень герметичности манжет типа 1 из резины группы 5 на начальном пути трения 15 км не должна быть более 0,03 см/м

для диаметров штока до 280 мм или цилиндра до 320 мм при скорости движения не более 1,5 м/с, давлении рабочей среды до 10,1 МПа (избыточном давлении рабочей среды от 0 до 10 МПа по отношению к давлению атмосферного воздуха) и температуре от 10 °С до 70 °С.

2.3.4а, 2.3.4б. (Введены дополнительно, Изм. N 2).

2.3.5. Установленный срок сохраняемости манжет в россыпи должен быть:

- четыре года - из резины групп 0 и 1;

- три года | " | " | " | 3 и 6; |

- два года | " | " | " | 2а, 2б, 4 и 5. |

Установленный срок сохраняемости исчисляют со дня приемки манжет службой технического контроля предприятия-изготовителя.

Допускается для манжет, предназначенных в качестве ЗИП, из резины групп 1 и 3 увеличивать установленный срок сохраняемости за счет соответствующего снижения установленного срока службы.

(Измененная редакция, Изм. N 3).

2.3.6. Степень герметичности манжет при движении не должна превышать к концу выработки ресурса 0,5 см/м

- для манжет типа 1 и 0,2 см

/м

- для манжет типа 3. Негерметичность мест уплотнений манжетами при отсутствии движения поршня или штока не допускается.

Примечание. Для манжет из резины группы 6 при температуре ниже минус 50 °С степень герметичности не должна быть более 5 см/м

при движении и более 3 см

/с на метр длины окружности штока или цилиндра - при отсутствии движения.

Фактическая степень герметичности , см

/м

, для жидких рабочих сред должна определяться по формуле

![]() ,

,

где - объем утечки рабочей среды за

циклов, см

;

- диаметр уплотняемой поверхности цилиндра или штока, м;

- путь трения за один цикл, м. За цикл принимается перемещение на величину хода и возврат в исходное положение.

(Измененная редакция, Изм. N 2).

2.3.7. (Исключен, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Манжеты должны подвергаться приемочному и периодическому контролю.

3.2. На приемочный контроль манжеты должны предъявляться партиями.

Партией манжет является совокупность манжет с одним условным обозначением, изготовленных из резины одной марки, количеством не более 10000 шт., предъявленных к приемке в период до 60 сут с момента окончания вулканизации.

(Измененная редакция, Изм. N 3).

3.3. Приемочный и периодический контроль манжет и резины, предназначенной для их изготовления, проводят в соответствии с табл.19.

Таблица 19

Контролируемый параметр | Вид контроля | Полнота охвата | Объем контроля | |

Прие- | Периоди- | |||

1. Внешний вид манжет (п.2.2.9 в части поверхности манжет, пп.2.2.10, 2.2.12) | + | - | Сплошной контроль | Каждая манжета |

2. Внешний вид среза манжет (п.2.2.9 в части поверхности среза манжет, п.2.2.11) | Выборочный контроль | 0,5% от партии, но не менее 2 манжет | ||

3. Размеры манжет (внутренний диаметр по "УСУ" | - | + | При приемке новых или отремонтированных пресс-форм, а также один раз в год не менее двух отпрессовок с каждого гнезда пресс-формы | |

4. Размеры профиля сечения манжет (кроме радиусов, диаметров, углов) по п.2.2.6 | При приемке новых или отремонтированных пресс-форм | |||

5. Физико-механические показатели резин (п.2.2.3) | Два раза в месяц от текущей закладки и при изменении рецептуры | |||

Примечание. Для контроля внешнего вида среза манжет допускается использовать манжеты, не соответствующие требованиям пп.2.2.9 и 2.2.10.

(Измененная редакция, Изм. N 2, 3).

3.4. При неудовлетворительных результатах выборочного приемочного контроля хотя бы на одной манжете, проводят контроль удвоенного числа манжет. Результаты повторного контроля являются окончательными и распространяются на всю партию.

3.5. При неудовлетворительных результатах выборочного периодического контроля по одному из физико-механических показателей резины проводят повторный контроль по этому показателю на удвоенном числе образцов.

При получении неудовлетворительных результатов повторных испытаний закладку резиновой смеси бракуют, а этот показатель контролируют на каждой последующей закладке. При получении положительных результатов на трех закладках подряд этот показатель контролируют периодически.

(Измененная редакция, Изм. N 3).

3.6. При неудовлетворительных результатах выборочного периодического контроля размеров манжет изготовление манжет в гнезде пресс-формы с неудовлетворительными результатами контроля прекращают, а ранее изготовленные и находящиеся у изготовителя подвергают сплошному контролю по этому размеру.

(Введен дополнительно, Изм. N 3).

3.7. Каждая партия манжет должна сопровождаться документом о качестве установленной формы с указанием:

- наименования предприятия-изготовителя или его товарного знака;

- условного обозначения манжет;

- марки резины;

- даты приемки партии;

- номера партии;

- числа манжет и массы партии;

- заключения службы технического контроля о соответствии партии манжет требованиям настоящего стандарта.

4. МЕТОДЫ КОНТРОЛЯ

4.1 Размеры манжет следует контролировать универсальным или специальным измерительным инструментом, обеспечивающим заданную точность измерения, с учетом погрешности измерения по ГОСТ 8.051, при этом специальный измерительный инструмент должен быть аттестован в соответствии с ГОСТ 8.326*.

__________________

* На территории Российской Федерации действуют ПР 50.2.009-94.

4.2. Размеры профиля сечения манжет следует контролировать в соответствии с методом, указанным в приложении 5.

4.3. Внешний вид манжет (пп.2.2.9 в части поверхности манжет, 2.2.10 и 2.2.12) и поверхность среза манжет (п.2.2.9 в части поверхности среза манжет, п.2.2.11) следует контролировать визуально или сравнением с контролируемыми образцами, утвержденными в установленном порядке.

Деформация манжет (скручивание, растяжение, сжатие) при контроле не допускается.

(Измененная редакция, Изм. N 2).

4.4. Физико-механические показатели резины (п.2.2.3) следует определять с соблюдением общих требований к проведению испытаний по ГОСТ 269 методами, приведенными в табл.20.

Таблица 20

Наименование показателя | Метод испытания |

Условная прочность при растяжении и относительное удлинение при разрыве | По ГОСТ 270, образец типа 1 толщиной 2 мм |

Коэффициент морозостойкости по эластическому восстановлению после сжатия | По ГОСТ 13808 |

Изменение массы после воздействия смеси сред | По ГОСТ 9.030 |

Сопротивление раздиру | По ГОСТ 262, образец типа А или Б, при температуре 23 °С |

Сопротивление истиранию | По ГОСТ 426 |

Твердость по Шору А | По ГОСТ 263 |

Относительная остаточная деформация при статическом сжатии | По ГОСТ 9.029, метод Б |

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка

5.1.1. Манжеты внутренним диаметром более 25 мм должны иметь рельефную маркировку, обеспечиваемую пресс-формой, содержащую:

- условное обозначение манжет без слова "манжета" и обозначения стандарта;

- товарный знак предприятия-изготовителя или его сокращенное наименование.

Маркировка должна быть выполнена шрифтами 1-Пр3 - 5-Пр3 по ГОСТ 26.008.

Высота рельефа должна быть не более 0,4 мм.

Место маркировки манжет должно соответствовать указанному на черт.2-6 и 11-14.

Пример рельефной маркировки манжет типа 1 для уплотнения цилиндра диаметром =50 мм, штока диаметром

=40 мм, из резины группы 1:

1-50х40-1 ... (товарный знак предприятия-изготовителя или его сокращенное наименование).

Допускается на манжетах типа 1 (до износа пресс-форм, находящихся в эксплуатации) рельефная маркировка, содержащая требования ранее действовавшего на манжеты стандарта.

(Измененная редакция, Изм. N 2, 3).

5.1.2. Партия манжет внутренним диаметром менее 25 мм должна иметь маркировку на ярлыке из плотного картона или прорезиненной ткани.

Маркировку на ярлыке выполняют любым способом, обеспечивающим ее сохранность и четкость. Маркировка должна содержать:

- условное обозначение манжет;

- номер партии;

- клеймо службы технического контроля.

Ярлык прикрепляют мягким шнурком или бечевкой к партии манжет, избегая плотной затяжки.

5.1.3. Маркировку манжет в тропическом исполнении выполняют с учетом требований настоящего стандарта и ГОСТ 15152, разд.8.

5.2. Упаковка

5.2.1. Манжеты одной партии должны быть упакованы в ящики по ГОСТ 9396, ГОСТ 16511, ГОСТ 18573 или другую тару по согласованию между изготовителем и потребителем, предохраняющую манжеты от повреждения и деформирования.

Тара должна быть выложена прокладочно-упаковочной бумагой по ТУ 13-0248643-788 или оберточной бумагой по ГОСТ 8273, или двухслойной упаковочной бумагой по ГОСТ 8828, или парафинированной бумагой по ГОСТ 9569-79**, или упаковочной антикоррозийной бумагой по ГОСТ 16295.

5.2.2. Допускается укладывать в один ящик манжеты разных партий, при этом каждая партия должна быть упакована отдельно (завернута в бумагу по ГОСТ 8273 или по ТУ 13-0248643-788 или по ГОСТ 8828, или по ГОСТ 9569, или по ГОСТ 16295 или уложена в картонные коробки, полиэтиленовые или тканевые мешки, или другие упаковочные средства). В этом случае каждую пачку или коробку следует сопровождать упаковочным листом, который наклеивают снаружи пачки (коробки).

Упаковочный лист должен содержать:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение манжет;

- номер партии;

- число манжет в упаковке;

- номер документа о качестве (при необходимости);

- дату упаковывания.

Упаковочный лист должен быть подписан упаковщиком и (или) иметь штамп службы технического контроля.

5.2.3. Документ о качестве, сопровождающий каждую партию манжет, следует укладывать в тару или, если в таре уложено несколько партий, в одно из упаковочных мест с обеспечением его сохранности при транспортировании.

При упаковывании партии в несколько ящиков документ о качестве должен быть вложен в один из них с указанием на таре о его наличии (например, "Документ здесь").

5.2.4. Упаковка в тару должна быть плотной, исключающей перемещение манжет при транспортировании.

5.2.5. Упакованные ящики, при необходимости, окантовывают стальной лентой по ГОСТ 3560 или проволокой по ГОСТ 3282.

5.2.6. Масса ящика с манжетами не должна превышать 50 кг.

5.2.7. Маркировка тары должна соответствовать ГОСТ 14192 с дополнительным указанием:

- наименования или товарного знака предприятия-изготовителя;

- условного обозначения манжеты;

- номера(ов) партии (партий);

- даты упаковывания манжет (год, месяц).

5.3. Транспортирование

5.3.1. Манжеты транспортируют любыми видами крытых транспортных средств при условии соблюдения правил перевозки, предусмотренных для данного вида транспорта.

5.3.2. Условия транспортирования манжет - по ГОСТ 15150, разд.10.

5.4. Хранение

5.4.1. Хранение манжет в упаковке или россыпью - по ГОСТ 15150, разд.10, условия хранения 1-3.

5.4.2. Манжеты в упакованном виде или россыпью следует хранить в закрытых складских помещениях на расстоянии не менее 1 м от источников тепла в условиях, исключающих их повреждение и деформирование.

Источники тепла должны быть экранированы в целях защиты манжет от воздействия тепловых лучей.

Не допускается хранить манжеты вблизи работающего оборудования, выделяющего озон.

5.4.3. Манжеты при хранении и транспортировании должны быть защищены от воздействия кислот, щелочей, масел, бензина, керосина, в том числе и в газообразном состоянии, а также других веществ, вредно действующих на резину.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Монтаж манжет должен быть произведен при соблюдении требований, указанных в пп.6.1.1-6.1.7.

6.1.1. Трущиеся поверхности и места установки манжет не должны иметь рисок, забоин. Предельные отклонения параметров шероховатости - по ГОСТ 2789, с допуском минус 40%.

6.1.2. Перед монтажом все металлические части гидроузлов и арматуры необходимо продуть сжатым воздухом, места установки, трущиеся поверхности и манжеты очистить от пыли, следов масел и других загрязнений и, при необходимости, обезжирить с помощью тампонов из безворсовой ткани, смоченных в бензине по нормативно-технической документации (НТД), трущиеся поверхности, места установки манжеты следует смазать монтажной смазкой слоем толщиной 0,1-0,5 мм, в зависимости от размеров манжет, или рабочей средой (кроме воды).

В качестве монтажных смазок следует применять: ЦИАТИМ-201 по ГОСТ 6267, ЦИАТИМ-203 по ГОСТ 8773, ЦИАТИМ-205 по ГОСТ 8551, ЦИАТИМ-208 по ГОСТ 16422, ЦИАТИМ-221 по ГОСТ 9433, ЛИТОЛ-24 по ГОСТ 21150, ВНИИНП-279 по ГОСТ 14296, АМС по ГОСТ 2712 (для воды), жировой солидол по ГОСТ 1033.

6.1.3. Не допускаются механическое повреждение манжет и трущихся поверхностей уплотнительных сборочных единиц, а также попадание под манжеты и во внутренние полости узлов абразивных материалов, стружки и т.п.

6.1.4. Монтаж должен быть произведен из перекосов сопрягаемых пар с обеспечением плавности хода штока (плунжера, поршня) в условиях, исключающих повреждение и выворачивание манжет и защитных колец. Качество сборки проверяют путем опрессовки сборочных единиц, укомплектованных манжетами, рабочим давлением в течение 5 мин, при этом падение давления не допускается.

6.1.5. Инструменты, применяемые при монтаже, должны быть из материалов с меньшей твердостью, чем материалы мест установки, и иметь закругленные кромки. Применять ударный инструмент при монтаже не допускается.

6.1.6. Манжеты после пребывания при температуре ниже 0 °С перед монтажом должны быть выдержаны не менее 24 ч при температуре (20±5) °С.

6.1.7. Допускается повторный монтаж неповрежденных манжет, находившихся в контакте с рабочей средой или смазкой не более 7 сут.

6.2. Металлические поверхности, контактирующие с манжетами, должны быть защищены от коррозии.

6.3. Рабочие жидкости для гидравлических систем должны быть отфильтрованы в соответствии с требованиями, предъявляемыми к жидкостям по ГОСТ 17216 класса чистоты не грубее 12. В процессе работы манжет в гидравлических системах следует применять фильтры с номинальной тонкостью фильтрации не более 50 мкм.

(Измененная редакция, Изм. N 2).

6.4. При давлениях свыше 10 МПа следует применять защитные кольца (см. приложение 6), устанавливаемые в соответствии с приложением 7, черт.3, 4, 13-15.

6.5. При эксплуатации гидроцилиндров в условиях загрязненной внешней среды следует перед манжетой на штоке устанавливать грязесъемники по ГОСТ 24811 или другие защитные средства по НТД (см. приложение 7, черт.1, 3, 11, 13).

6.6. Для сборочных единиц, техническая документация на которые разработана до 01.01.85, допускаются условия эксплуатации манжет, приведенные ниже.

6.5, 6.6. (Измененная редакция, Изм. N 2).

6.6.1. Эксплуатация манжет в рабочих средах в зависимости от группы резины - в соответствии с табл.21.

Таблица 21

Рабочая среда | Группа резины |

Индустриальные масла общего назначения; авиационные: МК-22, МС-20, турбинные; дизельные | 3, 6 |

Пресная вода | 1, 3, 4, 6 |

Водные эмульсии с присадками (до 10% присадок марок: ВНИИНП-117 или ВНИИНП-403, или ВНИИНП-413) | 1, 4, 6 |

Веретенные масла АУ, АУП, АМГ-10 | 1, 3, 4 |

Трансмиссионные масла | 1, 3 |

Соляровое масло | 1, 3, 5 |

Масла МТ | 1 |

6.6.2. Температурный интервал при эксплуатации манжет из резины группы 3 - от минус 15 °С до плюс 70 °С.

6.6.1, 6.6.2. (Измененная редакция, Изм. N 3).

6.7. Допускается применять манжеты в гидравлических устройствах, работающих в условиях, отличающихся от указанных в настоящем стандарте по длине хода, скорости относительного перемещения, частоте срабатывания, а также требованиям к шероховатости и твердости поверхностей, посадкам, размерам мест установки, заходным фаскам, размерам защитных колец и степени очистки рабочих жидкостей и другим параметрам. В этом случае установленный срок службы и 80%-ный ресурс манжет для конкретных изделий техники согласовывается между изготовителем и потребителем или определяется потребителем.

(Измененная редакция, Изм. N 3).

6.8. Требования к металлическим поверхностям, сопрягаемым с манжетами, и требования по фильтрации рабочих жидкостей, необходимые для обеспечения ресурса 2000 км, указанного в п.2.3.4, должны соответствовать приведенным ниже.

6.8.1. Шероховатость трущихся поверхностей:

- штоков - 0,20 мкм;

- цилиндров - 0,32 мкм;

- заходных фасок на штоках, цилиндрах или монтажных оправках - 0,8 мкм;

- остальных поверхностей - 1,6 мкм.

Предельные отклонения от значений параметров шероховатости - по ГОСТ 2789 с допуском ±20%.

6.8.2. Твердость термически обработанных движущихся металлических поверхностей, контактирующих с манжетами, должна быть 46,5...56,0 ![]() с последующим твердым хромированием не менее Х24 тв.

с последующим твердым хромированием не менее Х24 тв.

6.8.3. Заправку рабочей жидкости следует производить через фильтры с номинальной тонкостью фильтрации не более 25 мкм.

В процессе работы манжет в гидравлических системах следует применять фильтры с номинальной тонкостью фильтрации не более 40 мкм.

6.8-6.8.3. (Введены дополнительно, Изм. N 2).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие манжет требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения, транспортирования и монтажа, установленных в настоящем стандарте.

7.2. Гарантийный срок эксплуатации манжет типов 1 и 3 диаметром до 500 мм, устанавливаемых в автомобили, тракторы, строительные и сельскохозяйственные машины, должен быть равен гарантийному сроку сборочной единицы, в которой они смонтированы, но не более установленного срока службы; гарантийный срок эксплуатации манжет, устанавливаемых в другие сборочные единицы, - два года со дня ввода в эксплуатацию при гарантийной наработке 5 км.

Днем ввода манжет в эксплуатацию считается день установки манжет в сборочные единицы.

7.3. Гарантийный срок хранения манжет типов 1 и 3 - два года с даты изготовления.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Обязательное

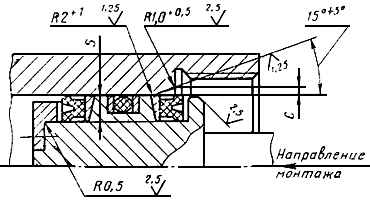

КОНСТРУКЦИЯ И РАЗМЕРЫ МЕСТ УСТАНОВКИ МАНЖЕТ ТИПА 1

Манжеты типа 1 для уплотнения цилиндров и штоков следует эксплуатировать в местах установки, конструкция и размеры которых должны соответствовать приведенным на черт.1-4 и в табл.1, 2.

Без защитного кольца

|

|

Черт.1 | Черт.2 |

С защитным кольцом

|

|

Черт.3 | Черт.4 |

_______________

* Размер обеспечивают инструментом.

Таблица 1

В миллиметрах | |||||

Обозначение типоразмера манжет | |||||

12х4 | 12 | 4 | 7,5 | 9,5 | 0,05 |

13х5 | 13 | - | |||

14х6 | 14 | - | |||

16х8 | 16 | 8 | 0,07 | ||

18x10 | 18 | - | |||

20x12 | 20 | 12 | |||

22х14 | 22 | - | |||

25х15 | - | 15 | 8,5 | 10,5 | |

26x16 | 26 | - | |||

28х18 | 28 | - | |||

30х20 | 30 | - | |||

32х22 | 32 | 22 | |||

35х25 | 35 | - | |||

36х26 | - | 26 | |||

37x27 | 37 | - | |||

38х28 | 38 | - | |||

40х30 | - | 30 | |||

42х32 | 42 | - | |||

45х35 | - | 35 | |||

46х36 | 46 | - | |||

50x40 | 50 | 40 | |||

55х45 | 55 | - | |||

56х46 | - | 46 | |||

60х50 | 60 | - | |||

63х48 | - | 48 | 11,0 | 13,5 | 0,10 |

70x55 | - | 55 | |||

71х56 | 71 | - | |||

78х63 | 78 | - | |||

80х65 | - | 65 | |||

85х70 | 85 | - | |||

90х75 | - | 75 | |||

100х80 | 100 | 80 | 12,0 | 14,0 | |

110х90 | 110 | 90 | |||

120х100 | 120 | - | |||

125х105 | - | 105 | |||

130х110 | 130 | - | |||

140x120 | - | 120 | |||

145х125 | 145 | - | |||

160x140 | 160 | 140 | |||

180x160 | 180 | 160 | |||

200x180 | 200 | 180 | |||

220х200 | 220 | 200 | |||

240x220 | 240 | - | |||

250х230 | - | 230 | |||

270х250 | 270 | - | |||

280х260 | - | 260 | 14,5 | 0,14 | |

300х280 | 300 | - | |||

320x300 | - | 300 | |||

340х320 | 340 | - | |||

360х335 | - | 335 | 15,0 | 17,5 | |

385х360 | 385 | - | |||

400х375 | - | 375 | |||

425х400 | 425 | - | |||

450х425 | - | 425 | |||

475х450 | 475 | - | |||

500x475 | - | 475 | |||

525х500 | 525 | - | |||

560x530 | - | 530 | 18,0 | 21,0 | |

590х560 | 590 | - | |||

630х600 | - | 600 | |||

660х630 | 660 | - | |||

710х670 | - | 670 | 23,5 | 26,5 | |

750х710 | 750 | - | 0,16 | ||

800х760 | - | 760 | |||

840x800 | 840 | - | |||

900х850 | - | 850 | 30,0 | 33,0 | |

950x900 | 950 | - | |||

Примечание. - допуск радиального биения (см. черт.1-4).

(Измененная редакция, Изм. N 3).

Посадки сопрягаемых диаметров в зависимости от давления рабочей среды должны соответствовать приведенным в табл.2

Таблица 2

Диаметры уплотняемых деталей | Поля допусков и посадок при давлении рабочей среды, МПа (кгс/см | |||

до 5 | св. 5 до 25 | св. 25 до 50 | от 5 до 50 | |

Без защитного кольца | С защитным кольцом | С защитным кольцом из полиамидов | ||

От 4 до 80 включ. |

|

| ||

Св. 80 до 180 включ. |

|

|

| |

Св. 180 до 220 включ. |

| |||

Св. 220 до 500 включ. |

|

| ||

Св. 500 до 900 включ. |

|

| ||

Примечание. Допускается применять другие посадки с полями допусков, не превышающими приведенные в табл.2.

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

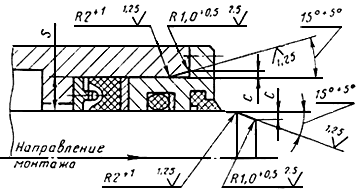

КОНСТРУКЦИЯ И РАЗМЕРЫ МЕСТ УСТАНОВКИ МАНЖЕТ ТИПА 3

1. Манжеты типа 3 для уплотнения цилиндров и штоков рекомендуется эксплуатировать в местах установки, конструкция и размеры которых приведены на черт.5-9 и в табл.2.

Иллюстрация мест установки манжет типа 3

Без защитного кольца

|

|

Черт.5* | Черт.6 |

_______________

* Черт.1-4. (Исключены, Изм. N 2).

С защитным кольцом

|

|

Черт.7 | Черт.8 |

_______________

* Размер обеспечивают инструментом.

Черт.9

Таблица 2*

_______________

* Табл.1.(Исключена, Изм. N 2).

В миллиметрах

Обозначение типоразмера манжет | |||||

12х4 | 12 | 4 | 7,0 | 8,5 | 0,05 |

13х5 | 13 | - | |||

14х6 | 14 | - | |||

16х8 | 16 | 8 | |||

18х10 | 18 | - | |||

20х12 | 20 | 12 | |||

22х14 | 22 | - | |||

24х16 | 24 | - | |||

22х10 | 22 | - | 10,0 | 12,0 | 0,06 |

24х12 | 24 | - | |||

25х13 | - | 13 | |||

28х16 | 28 | - | |||

30х18 | 30 | - | |||

32х20 | 32 | 20 | |||

36х24 | - | 24 | |||

30х14 | 30 | - | 12,0 | 14,0 | |

32х16 | 32 | 16 | |||

36х20 | 36 | 20 | |||

38x22 | 38 | - | |||

40х24 | - | 24 | |||

40х20 | 40 | 20 | 15,5 | 18,0 | 0,07 |

42х22 | 42 | - | |||

45х25 | 45 | 25 | |||

47х27 | 47 | - | |||

48х28 | 48 | - | |||

50х30 | - | 30 | |||

52х32 | 52 | - | |||

56х36 | 56 | 36 | |||

60х40 | 60 | - | |||

63х43 | - | 43 | |||

65х45 | 65 | - | |||

70х50 | 70 | 50 | |||

76х56 | 76 | - | |||

80х60 | - | 60 | |||

83х63 | 83 | - | |||

90х70 | 90 | 70 | |||

100х80 | 100 | 80 | |||

75х50 | 75 | - | 18,5 | 21,0 | 0,08 |

80х55 | - | 55 | |||

81х56 | 81 | - | |||

88х63 | 88 | - | |||

90x65 | - | 65 | |||

95х70 | 95 | - | |||

100х75 | - | 75 | |||

105х80 | 105 | - | |||

110х85 | - | 85 | |||

75х45 | 75 | - | 21,0 | 24,0 | 0,10 |

80х50 | 80 | 50 | |||

86х56 | 86 | - | |||

90х60 | - | 60 | |||

93х63 | 93 | - | |||

100х70 | 100 | 70 | |||

110х80 | 110 | 80 | |||

120х90 | 120 | - | |||

125х95 | - | 95 | |||

130х100 | 130 | - | |||

140х110 | 140 | 110 | |||

155х125 | 155 | - | |||

160х130 | - | 130 | |||

170х140 | 170 | - | |||

180х150 | - | 150 | |||

190х160 | 190 | - | |||

200х170 | - | 170 | |||

210х180 | 210 | - | |||

220х190 | - | 190 | |||

230х200 | 230 | - | |||

220х180 | 220 | 180 | 28,5 | 31,5 | 0,14 |

240х200 | 240 | - | |||

250х210 | - | 210 | |||

260х220 | 260 | - | |||

280х240 | - | 240 | |||

290х250 | 290 | - | |||

320х280 | 320 | 280 | |||

360х320 | 360 | 320 | |||

400х360 | 400 | 360 | 33,0 | ||

440х400 | 440 | - | |||

450х410 | - | 410 | |||

490х450 | 490 | - | |||

500х460 | - | 460 | |||

540х500 | 540 | - |

Примечания:

1. - допуск радиального биения (см. черт.5-9).

2. Посадки сопрягаемых диаметров в зависимости от давления рабочей среды приведены в табл.2 приложения 1.

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Марки резины и каучука, рекомендуемые для изготовления манжет

Группа резины | Марка | Вулканизующая система | Рекомендуемая марка резины | |

Наименование компонента | Дозировка | |||

0 | СКФ-26 | Бисфурилиденгексаметилендиамин | 4,00 | ИРП-1316 |

1 | СКФ-32 | Салицилальимин меди | 5,00 | ИРП-1225А |

2а | СКН-40 или СКН-40C, или СКН-40М, или СКН-40СМ, или СКН-40АСМ | Сера | 2,00 | |

Тиазол 2 МБС | 1,00 | 3825 | ||

2б | Сера | 1,50 | ||

Тиурам Д | 1,00 | 51-2145-1 | ||

Сульфенамид Ц | 5,00 | |||

3 | Смесь СКН-40 или СКН-40С, или СКН-40М, или СКН-40СМ, или СКН-40АСМ и поливинилхлорида в соотношении 1:0,6 (по массе) | Сера | 2,00 | КР 360-3 |

Тиазол 2 МБС | 0,80 | |||

4 | СКН-26 или СКН-26С, или СКН-26М или СКН-26СМ, или СКН-26АСМ | Сера | 0,50 | ИРП-1068-1 |

Тиазол 2 МБС | 0,80 | |||

Тиурам Д | 1,10 | |||

5 | Смесь СКН-18 или СКН-18С, или СКН-18М, или СКН-18СМ и СКН-26, или СКН-26С, или СКН-26М, или СКН-26СМ, или СКН-26АСМ в соотношении 1:1 (по массе) | Сера | 0,40 | 51-3029 |

Тиурам Д | 3,00 | |||

6 | СКН-18 или СКН-18С, или СКН-18М, или СКН-18СМ | Сера | 2,50 | В-14-1 |

Тиазол 2МБС | 2,70 | |||

Дифенилгуанидин | 0,25 | |||

Примечания:

1. При применении бутадиен-нитрильных каучуков с индексами С, М, СМ, АСМ допускается корректировка дозировки вулканизующей системы.

2. Допускается применять вулканизующую систему: для резины групп 2а, 2б, 3-6 - тиурам Д плюс ,

- дитиодиморфолин плюс сульфенамид Ц.

3. (Исключено, Изм. N 3).

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 4

Справочное

НТД на рабочие среды

Наименование | Обозначение стандарта |

Масло приборное МВП | ГОСТ 1805-76 |

Масла турбинные | ГОСТ 32-2000 |

Масло веретенное АУ | ОСТ 38.01412-86 |

Масло АМГ-10 | ГОСТ 6794-75 |

Масло дизельное | ГОСТ 8581-78 |

Масла турбинные с присадками | ГОСТ 9972-74 |

Масло ЭЩ для гидросистем | ГОСТ 10363-78 |

Масло ВНИИНП-403 | ГОСТ 16728-78 |

Масла индустриальные общего назначения | ГОСТ 20799-88 |

Масла авиационные | ГОСТ 21743-76 |

Масла индустриальные серии ИГП, ИГСп | - |

Масло МГЕ-10А | |

Масло АУП | |

Масло типа Р | |

Гидрожидкости: ВМГ3, МГ-20, МГ-30, БСК, ГТЖ-22, ГТЖ-22М | |

Присадки: | |

ВНИИНП-17 | |

ВНИИНП-117 | |

Жидкость ПГВ | ГОСТ 25821-83 |

Рабочие среды, на которые не приведены стандарты, выпускаются по НТД.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД КОНТРОЛЯ РАЗМЕРОВ СЕЧЕНИЯ МАНЖЕТ

Сущность метода заключается в сравнении увеличенного среза сечения (профиля) манжеты с чертежом сечения манжеты (шаблона), выполненных в соответствующих масштабах.

Масштаб увеличения профиля и шаблона устанавливают 20:1 для манжет высотой до 12,5 мм и 10:1 для манжет высотой свыше 12,5 мм.

1. Подготовка среза сечения манжеты

1.1. Срезы следует выполнять рассечением манжеты по оси в двух взаимноперпендикулярных направлениях и отрезанием от каждого из четырех сечений не менее одного среза образца толщиной в соответствии с таблицей.

В миллиметрах | ||||

Высота манжет | Толщина среза, не более | |||

От | 4 | до | 8 | 0,5 |

Св. | 8 | до | 15 | 1,0 |

Св. | 15 | 2,0 | ||

2. Подготовка профиля манжеты

2.1. Профиль манжеты следует вычерчивать по тени среза манжеты, увеличенного на светопроекторе.

2.2. Профиль манжеты вычерчивают от руки на бумажной натуральной кальке по ГОСТ 892 или на прозрачной чертежной бумаге по ГОСТ 20363 карандашом сплошной линией толщиной не боле 0,4 мм. Допускаемое отклонение линий профиля от истинного значения увеличенного сечения манжеты не должно быть более ±0,5 мм.

3. Подготовка шаблона

3.1. Шаблон сечения манжеты должен быть выполнен тушью в соответствующем масштабе сплошными линиями толщиной не более 0,3 мм на бумажной натуральной кальке по ГОСТ 892. Допускаемое отклонение линии шаблона от истинного значения размеров увеличенного сечения манжеты не должно быть более ±0,5 мм.

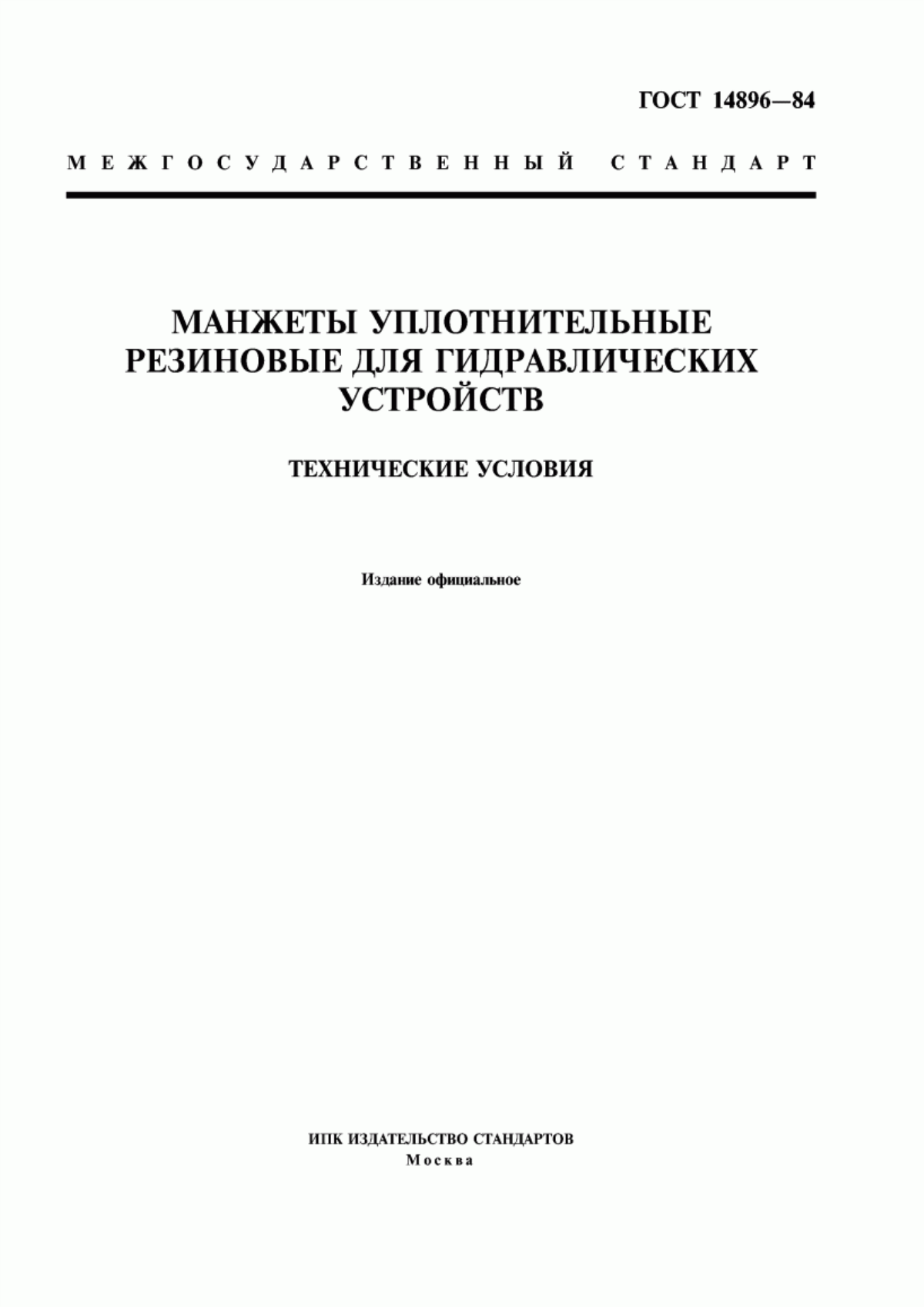

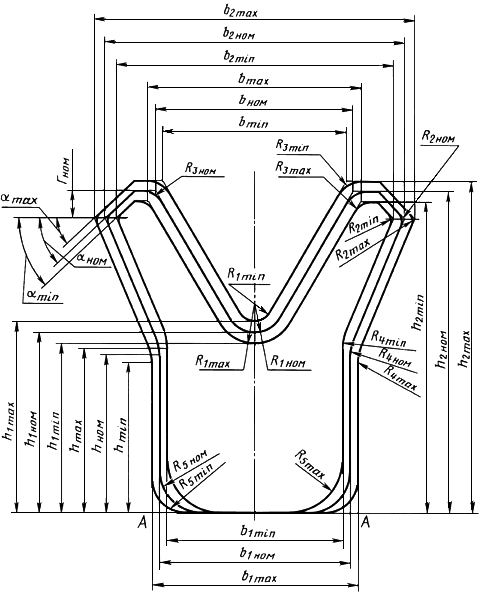

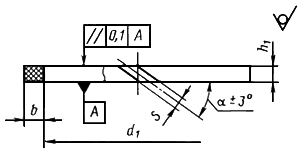

3.2. Шаблоны манжет типов 1 и 3 должны быть выполнены в соответствии с черт.1 и состоять из трех сечений, совмещенных по оси симметрии, выполненных с максимальными, номинальными и минимальными размерами.

(Измененная редакция, Изм. N 2).

3.3. Шаблоны манжет типов 1 и 3 необходимо выполнять в следующем порядке.

3.3.1. Провести вертикальную ось симметрии сечения манжеты и линию основания - .

3.3.2. Отложить от линии максимальную, номинальную и минимальную высоты манжеты (

![]() ,

, ![]() ,

, ![]() ) и провести через них линии, параллельные линии

) и провести через них линии, параллельные линии . Аналогично отложить высоты тела манжеты -

![]() ,

, ,

.

3.3.3. Отложить симметрично относительно вертикальной оси на линии максимальную, номинальную и минимальную ширину тела манжеты (

,

,

) и провести через них отрезки, параллельные вертикальной оси, соответствующие

,

,

.

3.3.4. Отложить симметрично относительно вертикальной оси минимальный размер на высоте

![]() ,

, на высоте

![]() ,

, на высоте

![]() .

.

3.3.5. Провести дуги с центром на оси симметрии радиусом: ![]() через высоту

через высоту ![]() ,

, ![]() через

через ,

![]() через

через .

3.3.6. Провести через конечные точки отрезков ,

,

касательные к дугам радиусов соответственно

![]() ,

, ![]() ,

, ![]() .

.

3.3.7. Отложить от линии ![]() номинальную высоту фаски уса манжеты

номинальную высоту фаски уса манжеты , провести через нее линию, параллельную линии

, и отложить на ней симметрично вертикальной оси размеры

![]() ,

, ![]() ,

, ![]() .

.

(Измененная редакция, Изм. N 2).

3.3.8. Соединить конечные точки отрезков ![]() ,

, ![]() ,

, ![]() с конечными точками отрезков соответственно

с конечными точками отрезков соответственно ,

,

.

Черт.1*

_______________

* Черт.2, 3. (Исключены, Изм. N 2).

3.3.9. Провести фаски от конечных точек отрезка ![]() под углом

под углом до линии, параллельной линии

, на высоте

![]() . Аналогично от конечных точек отрезков

. Аналогично от конечных точек отрезков ![]() и

и ![]() провести фаски под углами

провести фаски под углами и

на высоте

![]() ,

, ![]() .

.

3.3.10. Провести радиусы скругления ![]() ,

, ![]() ,

, ![]() ,

, ![]() , на минимальном шаблоне манжеты;

, на минимальном шаблоне манжеты; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - на номинальном шаблоне;

- на номинальном шаблоне; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - на максимальном шаблоне.

- на максимальном шаблоне.

3.3.11. Правила проверки манжет типов 1 и 3 - по шаблонам, приведенным на черт.1. Профили манжет следует проверять по шаблонам путем наложения профилей на чертежи шаблонов манжет.

Наложение профилей манжет следует производить так, чтобы линии оснований манжет совпали с линиями чертежей шаблонов манжет.

3.3.12. Профили манжет должны находиться между максимальными и минимальными сечениями шаблонов манжет.

3.4.-3.6.4. (Исключены, Изм. N 2).

ПРИЛОЖЕНИЕ 6

Обязательное

КОНСТРУКЦИЯ И РАЗМЕРЫ ЗАЩИТНЫХ КОЛЕЦ

1. Защитные кольца в зависимости от давления рабочей среды и температуры должны быть изготовлены из материалов, приведенных в табл.1.

Таблица 1

Тип манжет | Материал защитного кольца | Метод изготовления | Температура рабочей среды, °С | Давление рабочей среды, МПа (кгс/см |

1, 3 | Полиамид 610 литьевой по ГОСТ 10589 | Литье под давлением | От -50 | 50 (500) |

Композиции на основе полиамидов 6, 610, 66/6 (П-68Г, П-68ДМ-1,5; П-68Т) | ||||

Полиамид 12 и композиции на его основе | ||||

Полиамид 6 блочный (капролон В) | Механическая обработка | От -30 | 32 (320) | |

Заготовка из фторопласта-4 высшего и 1-го сортов по ТУ 6-05-810 | От -60 | |||

Заготовки из фторопластов Ф40, Ф4К20, Ф4С15, Ф4Г21М7 | 50 (500) | |||

Порошковый фторопласт-4, 1 и 2-го сортов по ГОСТ 10007 | Прессование | 32 (320) | ||

Заготовки и кольца защитные радиационно-модифицированные из полиэтилена низкого давления по ТУ 88 БССР 156 | Литье под давлением, механическая обработка | От -60 |

Примечания:

1. Материал защитных колец, на которые не приведены нормативно-технические документы, выпускают по НТД.

2. Допускается применять защитные кольца из других материалов при условии обеспечения их стойкости к рабочим средам и защиты уплотнителя от затягивания в зазор в условиях, указанных в табл.1.

3. Для манжет типов 1 и 3 из резины группы 3 допускается увеличивать давление рабочей среды до 63 МПа (630 кгс/см).

(Измененная редакция, Изм. N 2, 3).

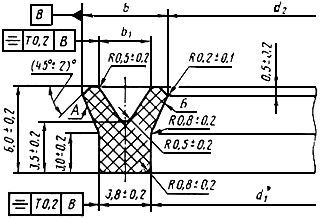

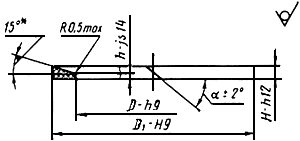

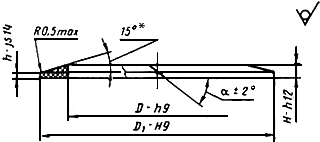

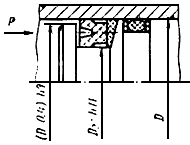

2. Конструкция и размеры защитных колец из фторопластов должны соответствовать приведенным на черт.1-4 и в табл.2-5.

2.1. Конструкция и размеры защитных колец для манжет типа 1, устанавливаемых на поршне, должны соответствовать приведенным на черт.1 и в табл.2, устанавливаемых на цилиндре - на черт.2 и в табл.3.

Черт.1

_______________

* Размер для справок.

Таблица 2

Размеры в миллиметрах

Обозначение типоразмера манжет | |||||

12х4 | 4 | 12 | 2,0 | 3,0 | 45° |

16х8 | 8 | 16 | |||

20х12 | 12 | 20 | 30° | ||

25х15 | 15 | 25 | 3,3 | ||

32х22 | 22 | 32 | |||

36х26 | 26 | 36 | |||

40х30 | 30 | 40 | |||

45х35 | 35 | 45 | |||

50х40 | 40 | 50 | |||

56х46 | 46 | 56 | |||

63х48 | 48 | 63 | 2,5 | 4,5 | |

70х55 | 55 | 70 | |||

80х65 | 65 | 80 | |||

90х75 | 75 | 90 | |||

100х80 | 80 | 100 | 2,0 | 4,7 | |

110х90 | 90 | 110 | |||

125х105 | 105 | 125 | |||

140х120 | 120 | 140 | |||

160х140 | 140 | 160 | |||

180х160 | 160 | 180 | |||

200х180 | 180 | 200 | |||

220х200 | 200 | 220 | |||

250х230 | 230 | 250 | |||

280х260 | 260 | 280 | 2,5 | 5,2 | |

320х300 | 300 | 320 | |||

360х335 | 335 | 360 | 5,8 | ||

400х375 | 375 | 400 | |||

450х425 | 425 | 450 | |||

500х475 | 475 | 500 | |||

560х530 | 530 | 560 | 3,0 | 7,0 | |

630х600 | 600 | 630 | |||

710х670 | 670 | 710 | 8,3 | ||

800х760 | 760 | 800 | |||

900х850 | 850 | 900 | 9,7 |

Черт.2

_______________

* Размер для справок.

Таблица 3

Размеры в миллиметрах

Обозначение типоразмера манжет | |||||

12х4 | 4 | 12 | 2,0 | 3,0 | 45° |

13х5 | 5 | 13 | |||

14х6 | 6 | 14 | |||

16х8 | 8 | 16 | |||

18х10 | 10 | 18 | 30° | ||

20х12 | 12 | 20 | |||

22х14 | 14 | 22 | |||

26х16 | 16 | 26 | 3,3 | ||

28х18 | 18 | 28 | |||

30х20 | 20 | 30 | |||

32х22 | 22 | 32 | |||

35х25 | 25 | 35 | |||

37х27 | 27 | 37 | |||

38х28 | 28 | 38 | |||

42х32 | 32 | 42 | |||

46х36 | 36 | 46 | |||

50х40 | 40 | 50 | |||

55х45 | 45 | 55 | |||

60х50 | 50 | 60 | |||

71х56 | 56 | 71 | 2,5 | 4,5 | |

78х63 | 63 | 78 | |||

85х70 | 70 | 85 | |||

100х80 | 80 | 100 | 2,0 | 4,7 | |

110х90 | 90 | 110 | |||

120х100 | 100 | 120 | |||

130х110 | 110 | 130 | |||

145х125 | 125 | 145 | |||

160х140 | 140 | 160 | |||

180х160 | 160 | 180 | |||

200х180 | 180 | 200 | |||

220х200 | 200 | 220 | |||

240х220 | 220 | 240 | |||

270х250 | 250 | 270 | |||

300х280 | 280 | 300 | 2,5 | 5,2 | |

340х320 | 320 | 340 | |||

385х360 | 360 | 385 | 5,8 | ||

425х400 | 400 | 425 | |||

475х450 | 450 | 475 | |||

525х500 | 500 | 525 | |||

590х560 | 560 | 590 | 3,0 | 7,0 | |

660х630 | 630 | 660 | |||

750х710 | 710 | 750 | 8,3 | ||

840х800 | 800 | 840 | |||

950х900 | 900 | 950 | 9,7 |

2.2. Конструкция и размеры защитных колец для манжет типа 3 должны соответствовать приведенным на черт.3, 4 и в табл.5.

|

|

Черт.3 | Черт.4 |

_______________

* Размер для справок.

Таблица 5*

_______________

* Табл.4. (Исключена, Изм. N 2).

Размеры в миллиметрах

Обозначение типоразмера манжет | Уплотнение цилиндра | Уплотнение штока | |||||

12х4 | 4 | 12 | 4 | 12 | 1,5 | 2,5 | 45° |

13х5 | - | - | 5 | 13 | |||

14х6 | 6 | 14 | |||||

16х8 | 8 | 16 | 8 | 16 | |||

18х10 | - | - | 10 | 18 | 30° | ||

20х12 | 12 | 20 | 12 | 20 | |||

22x14 | - | - | 14 | 22 | |||

24х16 | 16 | 24 | |||||

22х10 | 10 | 22 | 2,0 | 3,6 | |||

24х12 | 12 | 24 | |||||

25х13 | 13 | 25 | - | - | |||

28х16 | - | - | 16 | 28 | |||

30х18 | 18 | 30 | |||||

32х20 | 20 | 32 | 20 | 32 | |||

36х24 | 24 | 36 | - | - | |||

30х14 | - | - | 14 | 30 | 4,1 | ||

32х16 | 16 | 32 | 16 | 32 | |||

36х20 | 20 | 36 | 20 | 36 | |||

38х22 | - | - | 22 | 38 | |||

40х24 | 24 | 40 | - | - | |||

40х20 | 20 | 40 | 20 | 40 | 2,5 | 5,2 | |

42х22 | - | - | 22 | 42 | |||

45х25 | 25 | 45 | 25 | 45 | |||

47х27 | - | - | 27 | 47 | |||

48х28 | - | - | 28 | 48 | |||

50х30 | 30 | 50 | - | - | |||

52х32 | - | - | 32 | 52 | |||

56х36 | 36 | 56 | 36 | 56 | |||

60х40 | - | - | 40 | 60 | |||

63х43 | 43 | 63 | - | - | |||

65х45 | - | - | 45 | 65 | |||

70х50 | 50 | 70 | 50 | 70 | |||

76х56 | - | - | 56 | 76 | |||

80х60 | 60 | 80 | - | - | |||

83х63 | - | - | 63 | 83 | |||

90х70 | 70 | 90 | 70 | 90 | |||

100x80 | 80 | 100 | 80 | 100 | |||

75х50 | - | - | 50 | 75 | 5,8 | ||

80х55 | 55 | 80 | - | - | |||

81х56 | - | - | 56 | 81 | |||

88х63 | 63 | 88 | |||||

90х65 | 65 | 90 | - | - | |||

95х70 | - | - | 70 | 95 | |||

100х75 | 75 | 100 | - | - | |||

105х80 | - | - | 80 | 105 | |||

110х85 | 85 | 110 | - | - | |||

75х45 | - | - | 45 | 75 | 3,0 | 7,0 | |

80х50 | 50 | 80 | 50 | 80 | |||

86х56 | - | - | 56 | 86 | |||

90х60 | 60 | 90 | - | - | |||

93х63 | - | - | 63 | 93 | |||

100х70 | 70 | 100 | 70 | 100 | |||

110х80 | 80 | 110 | 80 | 110 | |||

120х90 | - | - | 90 | 120 | |||

125х95 | 95 | 125 | - | - | |||

130х100 | - | - | 100 | 130 | |||

140х110 | 110 | 140 | 110 | 140 | |||

155х125 | - | - | 125 | 155 | |||

160х130 | 130 | 160 | - | - | |||

170х140 | - | - | 140 | 170 | |||

180х150 | 150 | 180 | - | - | |||

190х160 | - | - | 160 | 190 | |||

200х170 | 170 | 200 | - | - | |||

210х180 | - | - | 180 | 210 | |||

220х190 | 190 | 220 | - | - | |||

230х200 | - | - | 200 | 230 | |||

220х180 | 180 | 220 | 180 | 220 | 8,4 | ||

240х200 | - | - | 200 | 240 | |||

250х210 | 210 | 250 | - | - | |||

260х220 | - | - | 220 | 260 | |||

280х240 | 240 | 280 | - | - | |||

290х250 | - | - | 250 | 290 | |||

320х280 | 280 | 320 | 280 | 320 | |||

360х320 | 320 | 360 | 320 | 360 | |||

400х360 | 360 | 400 | 360 | 400 | 3,5 | 8,8 | |

440х400 | - | - | 400 | 440 | |||

450х410 | 410 | 450 | - | - | |||

490х450 | - | - | 450 | 490 | |||

500x460 | 460 | 500 | - | - | |||

540х500 | - | - | 500 | 540 | |||

2.3. Допускается для уплотнения манжет типа 1 применять защитные кольца прямоугольного сечения по черт.3 с размерами ,

и

по табл.2 и 3, при этом должны быть соответственно изменены места установки этих манжет (черт.3 и 4 приложения 1).

2.4. Допускается применять защитные кольца по черт.1-4, выполненные без разреза.

3. Конструкция и размеры защитных колец из полиамидов должны соответствовать приведенным на черт.5-9 и в табл.6-11.

3.1. Конструкция и размеры защитных колец для манжет типа 1, устанавливаемых на поршне, должны соответствовать приведенным на черт.5 и в табл.6, устанавливаемых на цилиндре - на черт.6 и в табл.7.

Черт.5

_______________

* Размер для справок.

Таблица 6

Размеры в миллиметрах

Обозначение типоразмера манжет | |||||||||

Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | Номин. | Пред. откл. | ||

12х4 | 12,3 | -0,27 | 3,9 | ±0,090 | 2,0 | ±0,125 | 3,0 | ±0,125 | 45° |

16х8 | 16,3 | ||||||||

20х12 | 20,3 | -0,33 | |||||||

25х15 | 25,3 | 4,9 | 3,3 | ±0,150 | 30° | ||||

32х22 | 32,4 | -0,39 | |||||||

36х26 | 36,4 | ||||||||

40х30 | 40,4 | ||||||||

45х35 | 45,4 | ||||||||

50х40 | 50,7 | -0,74 | |||||||

56х46 | 56,7 | ||||||||

63х48 | 63,7 | 7,4 | ±0,110 | 2,5 | 4,5 | ||||

70х55 | 70,7 | ||||||||

80х65 | 80,9 | -0,87 | |||||||

90х75 | 90,9 | ||||||||

100х80 | 100,9 | 9,9 | 2,0 | 4,7 | |||||

110х90 | 111,0 | ||||||||

125х105 | 126,0 | -1,00 | |||||||

140х120 | 141,0 | ||||||||

160х140 | 161,0 | ||||||||

180х160 | 181,2 | -1,15 | |||||||

200х180 | 201,2 | ||||||||

220х200 | 221,2 | ||||||||

250х230 | 251,3 | -1,30 | |||||||

280х260 | 281,3 | 2,5 | 5,2 | ||||||

320х300 | 321,4 | -1,40 | |||||||

360х335 | 361,4 | 12,4 | ±0,135 | 5,8 | |||||

400х375 | 401,6 | -1,55 | |||||||

450х425 | 451,6 | ||||||||

500х475 | 501,8 | -1,75 | |||||||

560х530 | 561,8 | 14,9 | 3,0 | 7,0 | ±0,180 | ||||

630х600 | 632,0 | -2,00 | |||||||

710х670 | 712,0 | 19,9 | ±0,165 | 8,3 | |||||

800х760 | 802,3 | -2,30 | |||||||

900х850 | 902,3 | 24,9 | 9,7 | ||||||

Примечание. Размеры с предельными отклонениями соответствуют размерам заготовки до ее разрезки.

Черт.6

_______________

* Размер для справок.

Таблица 7

Размеры в миллиметрах | |||||||||

Обозначение типоразмера манжет | |||||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

12х4 | 4,1 | ±0,060 | 3,9 | ±0,090 | 2,0 | ±0,125 | 3,0 | ±0,125 | 45° |

13x5 | 5,1 | ||||||||

14х6 | 6,1 | ±0,075 | |||||||

16х8 | 8,1 | ||||||||

18х10 | 10,1 | ±0,090 | 30° | ||||||

20х12 | 12,1 | ||||||||

22х14 | 14,1 | ||||||||

26х16 | 16,1 | 3,3 | ±0,150 | ||||||

28х18 | 18,1 | ±0,105 | |||||||

30х20 | 20,1 | 4,9 | |||||||

32х22 | 22,1 | ||||||||

35х25 | 25,1 | ||||||||

37х27 | 27,1 | ||||||||

38х28 | 28,1 | ||||||||

42х32 | 32,2 | ±0,195 | |||||||

46х36 | 36,2 | ||||||||

50х40 | 40,2 | ||||||||

55х45 | 45,2 | ||||||||

60х50 | 50,2 | ±0,230 | |||||||

71х56 | 56,2 | 7,4 | ±0,110 | 2,5 | 4,5 | ||||

78х63 | 63,2 | ||||||||

85х70 | 70,2 | ||||||||

100х80 | 80,3 | ±0,270 | 9,9 | 2,0 | 4,7 | ||||

110х90 | 90,3 | ||||||||

120x100 | 100,3 | ||||||||

130х110 | 110,3 | ||||||||

145х125 | 125,5 | ±0,500 | |||||||

160х140 | 140,5 | ||||||||

180х160 | 160,5 | ||||||||

200х180 | 180,6 | ±0,560 | |||||||

220х200 | 200,6 | ||||||||

240х220 | 220,6 | ||||||||

270х250 | 250,7 | ±0,650 | |||||||

300х280 | 280,7 | 2,5 | 5,2 | ||||||

340х320 | 320,7 | ±0,700 | |||||||

385х360 | 360,7 | 12,4 | ±0,135 | 5,8 | |||||

425х400 | 400,8 | ±0,775 | |||||||

475х450 | 450,8 | ||||||||

525х500 | 500,9 | ±0,870 | |||||||

590х560 | 560,9 | 14,9 | 3,0 | 7,0 | ±0,180 | ||||

660х630 | 631,0 | ±1,000 | |||||||

750х710 | 711,0 | 19,9 | ±0,165 | 8,3 | |||||

840х800 | 801,2 | ±1,150 | |||||||

950х900 | 901,2 | 24,9 | 9,7 | ||||||

3.2. Конструкция и размеры защитных колец для манжет типа 3, устанавливаемых на поршне, должны соответствовать приведенным на черт.7, 8 и в табл.8.

|

|

Черт.7 | Черт.8 |

_______________

* Размер для справок.

Таблица 8

Размеры в миллиметрах | |||||||||

Обозначение типоразмера манжет | |||||||||

Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | Hoмин. | Пред. откл. | ||

12х4 | 12,3 | -0,27 | 3,9 | ±0,090 | 1,5 | ±0,125 | 2,5 | ±0,125 | 45° |

13х5 | 13,3 | ||||||||

14х6 | 14,3 | ||||||||

16х8 | 16,3 | ||||||||

18х10 | 18,3 | -0,33 | 30° | ||||||

20х12 | 20,3 | ||||||||

22х14 | 22,3 | ||||||||

24х16 | 24,3 | ||||||||

22х10 | 22,3 | 5,9 | 2,0 | 3,6 | ±0,150 | ||||

24х12 | 24,3 | ||||||||

25х13 | 25,3 | ||||||||

28х16 | 28,3 | ||||||||

30х18 | 30,4 | -0,39 | |||||||

32х20 | 32,4 | ||||||||

36х24 | 36,4 | ||||||||

30х14 | 30,4 | 7,9 | ±0,110 | 4,1 | |||||

32х16 | 32,4 | ||||||||

36х20 | 36,4 | ||||||||

38х22 | 38,4 | ||||||||

40х24 | 40,4 | ||||||||

40х20 | 40,4 | 9,9 | 2,5 | 5,2 | |||||

42х22 | 42,4 | ||||||||

45х25 | 45,4 | ||||||||

47х27 | 47,4 | ||||||||

48х28 | 48,4 | ||||||||

50х30 | 50,7 | -0,74 | |||||||

52х32 | 52,7 | ||||||||

56х36 | 56,7 | ||||||||

60х40 | 60,7 | ||||||||

63х43 | 63,7 | ||||||||

65х45 | 65,7 | ||||||||

70х50 | 70,7 | ||||||||

76х56 | 76,7 | ||||||||

80х60 | 80,9 | -0,87 | |||||||

83х63 | 83,9 | ||||||||

90х70 | 90,9 | ||||||||

100х80 | 100,9 | ||||||||

75х50 | 75,7 | -0,74 | 12,4 | ±0,135 | 5,8 | ||||

80х55 | 80,9 | -0,87 | |||||||

81х56 | 81,9 | ||||||||

88х63 | 88,9 | ||||||||

90х65 | 90,9 | ||||||||

95х70 | 95,9 | ||||||||

100х75 | 100,9 | ||||||||

105x80 | 105,9 | ||||||||

110х85 | 110,9 | -0,74 | 14,9 | 3,0 | 7,0 | ±0,180 | |||

75х45 | 75,7 | -0,87 | |||||||

80х50 | 80,9 | ||||||||

86х56 | 86,9 | ||||||||

90х60 | 90,9 | ||||||||

93х63 | 93,9 | ||||||||

100х70 | 100,9 | ||||||||

110x80 | 110,9 | ||||||||

120х90 | 121,0 | -1,00 | |||||||

125х95 | 126,0 | ||||||||

130х100 | 131,0 | ||||||||

140х110 | 141,0 | ||||||||

155х125 | 156,0 | ||||||||

160х130 | 161,0 | ||||||||

170х140 | 171,0 | ||||||||

180х150 | 181,2 | -1,15 | |||||||

190х160 | 191,2 | ||||||||

200х170 | 201,2 | ||||||||

210х180 | 210,2 | ||||||||

220х190 | 221,2 | ||||||||

230х200 | 231,2 | ||||||||

220х180 | 221,2 | 19,9 | ±0,165 | 8,4 | |||||

240х200 | 241,2 | ||||||||

250х210 | 251,3 | -1,30 | |||||||

260х220 | 261,3 | ||||||||

280х240 | 281,3 | ||||||||

290х250 | 291,3 | ||||||||

320х280 | 321,4 | -1,40 | |||||||

360х320 | 361,4 | ||||||||

400х360 | 401,6 | -1,55 | 3,5 | ±0,150 | 8,8 | ||||

440х400 | 441,6 | ||||||||

450х410 | 451,6 | ||||||||

490х450 | 491,6 | ||||||||

500х460 | 501,8 | -1,75 | |||||||

540х500 | 541,8 | ||||||||