ГОСТ ISO 37-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА ИЛИ ТЕРМОПЛАСТИК

Определение упругопрочностных свойств при растяжении

Rubber or thermoplastic. Determination of tensile stress-strain properties

МКС 83.060

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Настоящий стандарт идентичен международному стандарту ISO 37:2011* "Rubber, vulcanized or thermoplastic. Determination of tensile stress-strain properties" (Резина вулканизированная или термопластик. Определение упругопрочностных свойств при растяжении).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 2 "Испытания и анализ" технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

В разделе "Нормативные ссылки" и тексте стандарта ссылки на международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении Д.А.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 28 марта 2014 г. N 253-ст межгосударственный стандарт ГОСТ ISO 37-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Предупреждение - Пользователи настоящего стандарта должны обладать навыками практической работы в лаборатории. Настоящий стандарт не предусматривает рассмотрение всех проблем безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за соблюдение техники безопасности, охрану здоровья, а также за соблюдение требований национального законодательства.

Предупреждение - При выполнении некоторых процедур, установленных настоящим стандартом, могут использоваться или образовываться вещества, либо образовываться отходы, представляющие опасность для окружающей среды. Следует руководствоваться соответствующей документацией по безопасному обращению с веществами, удалению отходов.

1 Область применения

Настоящий стандарт устанавливает метод определения упругопрочностных свойств резины или термопластика: прочности при растяжении, относительного удлинения при разрыве, напряжения при заданном удлинении, относительного удлинения при заданном напряжении, предела текучести при растяжении и относительного удлинения при пределе текучести.

Измерение напряжений и деформации при текучести применяют только к некоторым термопластикам и определенным резиновым смесям.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 5893 Rubber and plastics test equipment. Tensile, flexural and compression types (constant rate of traverse). Specification [Оборудование для испытания резины и пластмасс. Аппаратура для испытания на растяжение, изгиб и сжатие (при постоянной скорости перемещения). Спецификация]

ISO 23529:2010 Rubber. General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры подготовки и кондиционирования образцов для физических методов испытаний)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 напряжение при растяжении (tensile stress): Напряжение, приложенное так, чтобы растянуть образец для испытания.

Примечание - Напряжение при растяжении вычисляют как приложенную силу на единицу начальной площади поперечного сечения испытательной длины образца.

3.2 относительное удлинение (elongation): Деформация при растяжении, выраженная в процентах от первоначальной испытательной длины образца, вызванная напряжением растяжения.

3.3 прочность при растяжении (tensile strength): Максимальное напряжение при растяжении, зарегистрированное при растяжении образца в момент разрыва.

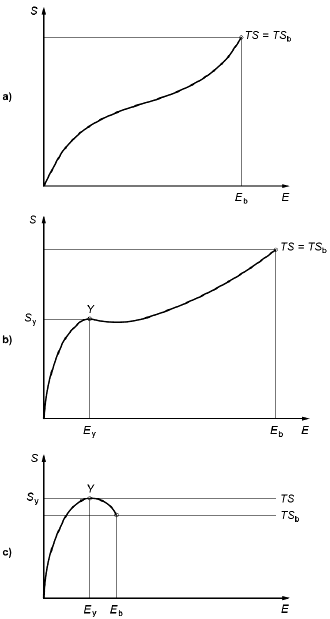

Примечание - См. рисунки 1а) - 1 с).

- относительное удлинение;

- напряжение при текучести;

- относительное удлинение при разрыве;

- прочность при растяжении;

- относительное удлинение при пределе текучести;

- прочность при разрыве;

- напряжение при растяжении;

- предел текучести

Рисунок 1 - Иллюстрация параметров при растяжении

3.4 прочность при разрыве (tensile strength at break): Напряжение растяжения, зарегистрированное в момент разрыва.

Примечание 1 - См. рисунки 1а) - 1 с).

Примечание 2 - Значения и

могут быть разными, если после напряжения при текучести

удлинение продолжается и сопровождается падением напряжения, в результате чего

меньше, чем TS (см. рисунок 1с).

3.5 относительное удлинение при разрыве (elongation at break): Относительное удлинение при растяжении испытательной длины в момент разрыва.

Примечание - См. рисунки 1а) - 1с).

3.6 удлинение при заданном напряжении (elongation at a given stress): Относительное удлинение при растяжении испытательной длины, когда образец подвергается заданному напряжению при растяжении.

3.7 напряжение при заданном удлинении (stress at a given elongation): Напряжение растяжения испытательной длины, требуемое для получения данного удлинения.

Примечание - В производстве резины это определение идентифицируется с термином "модуль" и поэтому рекомендуется избегать путаницы с другим применением термина "модуля" для обозначения наклона кривой деформации при заданном удлинении.

3.8 напряжение при текучести (tensile stress at yield): Напряжение растяжения в первой точке кривой на растяжение, когда некоторое дальнейшее увеличение растяжения возникает без увеличения напряжения.

Примечание - Это может соответствовать точке перегиба (см. рисунок 1b) или максимальной точке (см. рисунок 1с).

3.9 относительное удлинение при пределе текучести (elongation at yield): Деформация при растяжении в первой точке кривой на растяжение, когда некоторое дальнейшее увеличение в растяжении не сопровождается увеличением напряжения.

Примечание - См. рисунки 1b) и 1с).

3.10 испытательная длина образца в форме двухсторонней лопатки (test length of a dumbbell): Начальное расстояние между контрольными точками в пределах длины узкой части образца в форме двухсторонней лопатки, используемое для измерения удлинения.

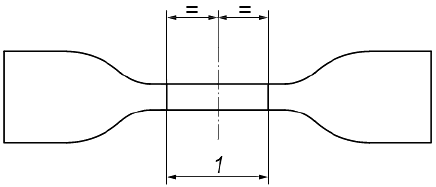

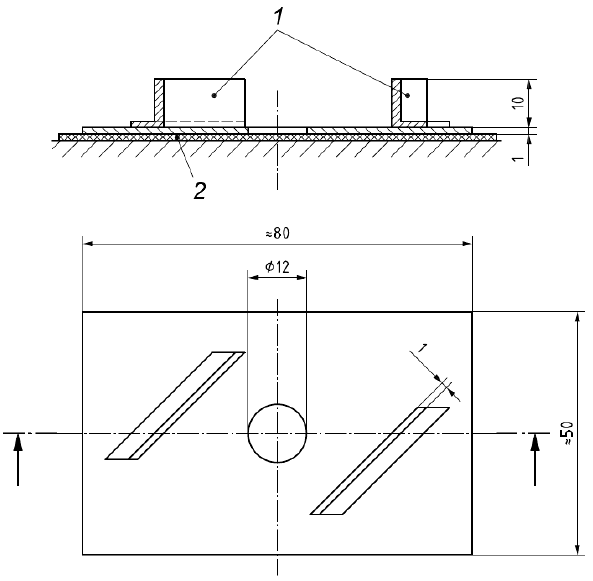

Примечание - См. рисунок 2.

1 - испытательная длина образца (см. таблицу 1)

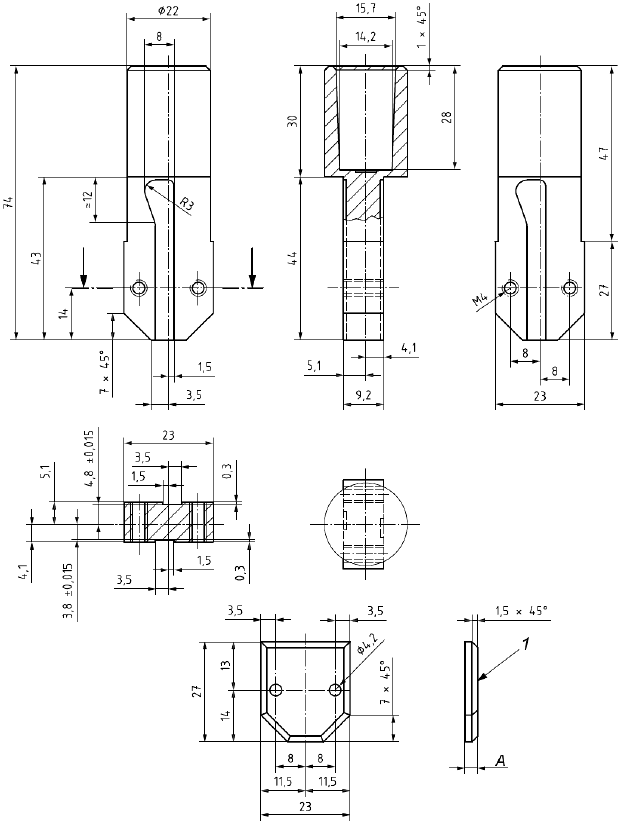

Рисунок 2 - Форма образца лопатки

4 Сущность метода

Стандартные образцы для испытания в форме двухсторонней лопатки или кольца растягивают на разрывной машине при постоянной скорости перемещения подвижного зажима или шкива. Силу и удлинения регистрируют в течение непрерывного растяжения образца и до момента разрыва.

5 Общие требования

При испытании образца в форме двухсторонней лопатки (далее - лопатки) или кольца не всегда получают одинаковые значения для соответствующих упругопрочностных свойств. Это в основном обусловлено тем, что в растянутых кольцах напряжение по поперечному сечению не одинаковое. Второй фактор - это наличие структурной ориентации у материала образца в форме лопатки, приводящей к разным значениям в зависимости от направления вырубания образца: параллельно или перпендикулярно.

Основные факторы при выборе образца - кольца или лопатки:

a) прочность при растяжении

Для определения прочности при растяжении предпочтительны образцы в форме лопатки. При испытании колец получают более низкие, иногда значительно меньшие значения, чем лопаток.

b) относительное удлинение при разрыве

При испытании колец и лопаток получают приблизительно одинаковые значения при следующих условиях

1) удлинение колец вычисляют как процент от первоначальной длины внутренней окружности;

2) лопатки вырубают перпендикулярно структурной ориентации, если она присутствует в значительной степени.

Лопатки используют при необходимости изучения эффекта структурной ориентации, т.к. кольца для этой цели не пригодны.

с) удлинение при заданном напряжении и напряжение при заданном удлинении

Предпочтительны лопатки больших размеров (типы 1, 2 и 1А).

При испытании колец и лопаток получают приблизительно одинаковые значения при следующих условиях

1) относительное удлинение колец вычисляют как процент от первоначальной средней окружности;

2) среднее значение принимается для лопаток, вырубленных параллельно и перпендикулярно структурной ориентации, если она присутствует в значительной степени.

Кольца могут быть предпочтительны при автоматизированном испытании благодаря легкости обработки образцов при определении напряжения при заданном удлинении.

6 Образцы для проведения испытания

6.1 Общие требования

При испытании образцов небольших размеров могут быть получены значения прочности при растяжении и относительного удлинения при разрыве больше, чем у больших образцов.

Испытывают семь типов образцов - лопатки типов 1, 2, 3, 4 и 1А и кольца типов А (нормальный) и В (маленький). Результаты испытаний конкретного материала могут отличаться в зависимости от типа образца. Результаты испытаний, полученные для разных материалов, рекомендуется сравнивать с одним типом образца.

Если подготовка образцов требует шлифования или регулирования толщины, результаты могут быть недостоверными.

6.2 Лопатки

Лопатки должны иметь форму, приведенную на рисунке 2.

Стандартная толщина узкой части образцов типов 1, 2, 3 и 1А должна быть (2,0±0,2) мм, образца типа 4 - (1,0±0,1) мм.

Испытательная длина образца должна соответствовать требованиям таблицы 1.

Таблица 1 - Испытательная длина образца

Тип образца | 1 | 1а | 2 | 3 | 4 |

Испытательная длина, мм | 25,0±0,5 | 25,0±0,5 | 20,0±0,5 | 10,0±0,5 | 10,0±0,5 |

| |||||

Остальные размеры лопаток должны соответствовать размерам вырубного ножа (см. таблицу 2).

Таблица 2 - Размеры вырубных ножей для образцов в форме лопаток

Размер | Тип 1 | Тип 1А | Тип 2 | Тип 3 | Тип 4 |

| 115,0 | 100,0 | 75,0 | 50,0 | 35,0 |

| 25,0±1,0 | 25,0±1,0 | 12,5±1,0 | 8,5±0,5 | 6,0±0,5 |

| 33,0±2,0 | 21,0±1,0 | 25,0±1,0 | 16,0±1,0 | 12,0±0,5 |

| 6,2±0,2 | 5,0±0,1 | 4,0±0,1 | 4,0±0,1 | 2,0±0,1 |

| 14,0±1,0 | 11,0±1,0 | 8,0±0,5 | 7,5±0,5 | 3,0±0,1 |

| 25,0±1,0 | 25,0±2,0 | 12,5±1,0 | 10,0±0,5 | 3,0±0,1 |

| |||||

Для нестандартных образцов, например, приготовленных из готовых изделий, толщина узкой части для образцов типов 1 и 1А должна быть не более 3,0 мм, для образцов типов 2 и 3 - не более 2,5 мм, для образца типа 4 - не более 2,0 мм.

Если для образцов больших размеров недостаточно материала, применяют лопатки типов 3 и 4. Эти образцы используются в определенных стандартах, например лопатки типа 3 используются для испытаний уплотнительных колец трубопроводов и кабельных оболочек.

6.3 Кольца

Стандартное кольцо типа А должно иметь внутренний диаметр (44,6±0,2) мм. Средняя осевая толщина и средняя радиальная высота должна быть (4,0±0,2) мм. Радиальная высота кольца не должна отклоняться от среднего значения более чем на 0,2 мм, осевая толщина кольца не должна отличаться от среднего значения более чем на 2%.

Стандартное кольцо типа В должно иметь внутренний диаметр (8,0±0,1) мм. Средняя осевая толщина и средняя радиальная высота должна быть (1,0±0,1) мм. Радиальная высота кольца не должна отклоняться от среднего значения более чем на 0,1 мм. Этот образец используют, если недостаточно материала для образца большего размера типа А.

7 Аппаратура

7.1 Вырубные ножи и устройства

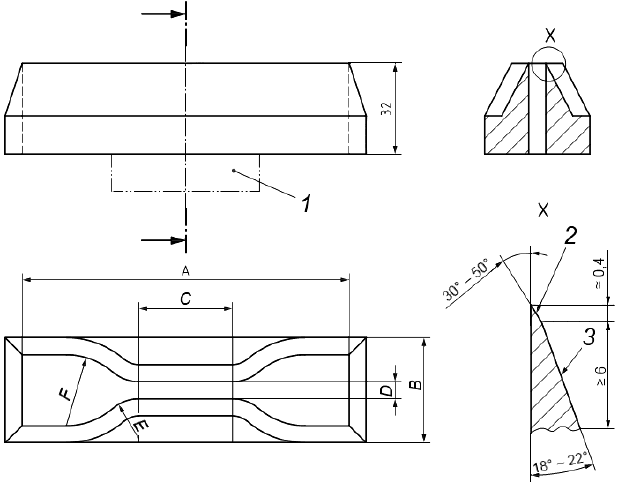

Вырубные ножи и устройства должны соответствовать ISO 23529. Вырубные ножи для лопаток должны иметь размеры, приведенные в таблице 2 и на рисунке 3; на рисунке 3 приведены размеры режущей кромки. Отклонение от параллельности в любой точке вдоль ширины узкой части вырубного ножа не должно превышать 0,05 мм.

1 - способ крепления в соответствии с машиной; 2 - шлифованный скос; 3 - шлифованная поверхность

Примечание 1 - Для размеров А-F см. таблицу 2.

Примечание 2 - Справа приведены сечения типичных неподвижных кромок.

Рисунок 3 - Вырубной нож для образца в форме лопатки

Метод вырезания колец типа В приведен в приложении А.

7.2 Толщиномер

Приспособление для измерения толщины лопатки и осевой толщины кольца должно соответствовать ISO 23529, метод А.

Радиальную высоту кольца замеряют приспособлением, приведенным в ISO 23529 (метод А), при этом контакты и опорная плита должны соответствовать конфигурации кольца.

7.3 Конусный калибр

Для измерения внутреннего диаметра кольца используют калиброванный конусный калибр или другое оборудование, обеспечивающее измерение диаметра с погрешностью не более 0,01 мм. Опора измеряемого кольца не должна изменять замеряемые размеры.

7.4 Разрывная испытательная машина

7.4.1 Разрывная испытательная машина должна соответствовать требованиям ISO 5893 с точностью измерения силы, соответствующей классу 2. Используемый экстензометр должен иметь точность, соответствующую классу D для лопаток типов 1, 1А и 2 и классу Е - для лопаток типов 3 и 4. Машина должна работать при скоростях перемещения траверсы 100, 200 и 500 мм/мин.

При испытании образцов в форме лопаток при измерении растяжения можно использовать разрывную испытательную машину, обеспечивающую приложение небольших предварительных напряжений к образцу во избежание его изгиба.

7.4.2 Для испытаний при температуре, отличающейся от стандартной лабораторной температуры, на разрывной машине должна быть установлена соответствующая термостатически регулируемая камера. Рекомендации по достижению повышенной или пониженной температур приведены в ISO 23529.

7.5 Оборудование для испытания колец

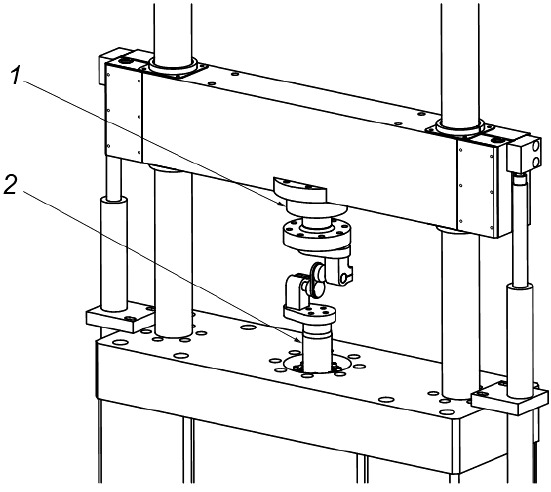

Пример испытательного оборудования с использованием шкивов для испытания колец приведен на рисунке 4. Для колец типов А и В размеры шкива должны соответствовать приведенным в таблице 3 и на рисунке 5.

1 - нагружающий элемент; 2 - приводной элемент

Рисунок 4 - Пример оборудования для испытаний на растяжение колец

Таблица 3 - Размеры шкива

В миллиметрах | ||||||

Шкив | Диаметр | R | Диаметр | |||

Стандартные шкивы для колец типа А | 30 | 25,00±0,05 | 6,0 | 3,00 | 25,00±0,05 | 4,3 |

Альтернативные шкивы для колец типа А | 35 | 22,30 | - | - | 22,30 | 5,0 |

Стандартные шкивы для колец типа В | 5,3 | 4,50±0,02 | 1,5 | 0,75 | 4,50±0,02 | 1,0 |

1 - свободно вращающийся шкив; 2 - неподвижный приводной шкив; 3 - направление растяжения

Рисунок 5 - Расположение шкивов для испытания на растяжение колец типов А и В

Один из шкивов должен вращаться с очень низким коэффициентом трения, другой - вращать кольцо с частотой 10-15 об/мин.

8 Количество образцов

Испытывают не менее трех образцов.

Количество образцов рекомендуется определить заранее, т.к. при испытании пяти образцов получают меньшую неопределенность, чем при испытании трех образцов.

9 Подготовка образцов

9.1 Лопатки

Образцы в форме лопатки должны быть подготовлены в соответствии с методами, приведенными в ISO 23529. Лопатки по возможности должны быть вырублены параллельно направлению структурной ориентации испытуемого материала. Если необходимо изучить влияние структурной ориентации, лопатки должен быть вырублены перпендикулярно направлению структурной ориентации.

9.2 Кольца

Образцы в форме кольца вырубают, вырезают или формуют, используя методы, приведенные в ISO 23529.

10 Кондиционирование проб и образцов для испытания

10.1 Время между вулканизацией и испытанием

Для всех испытаний время между вулканизацией и испытанием должно быть не менее 16 ч.

Для непроизводственных испытаний время между вулканизацией и испытанием должно быть не более 4 недель, сравнительные испытания по возможности должны быть проведены после такого же временного интервала.

Для производственных испытаний время между вулканизацией и испытанием по возможности не должно превышать 3 мес. В других случаях испытания должны быть проведены в течение 2 мес с даты получения изделия потребителем.

10.2 Защита проб и образцов для испытания

В период между вулканизацией и испытанием пробы и образцы для испытаний должны быть защищены от внешних воздействий, которые могут привести к повреждениям, например, они должны быть защищены от воздействия света и тепла.

10.3 Кондиционирование проб

Перед вырубанием образцов (кроме продукции из латекса) пробы кондиционируют по ISO 23529 не менее 3 ч при стандартной лабораторной температуре без контроля влажности.

Перед вырубанием образцов из латекса пробы кондиционируют по ISO 23529 не менее 96 ч при стандартной лабораторной температуре с контролем влажности.

10.4 Кондиционирование образцов для испытания

Образцы для испытания кондиционируют по ISO 23529. Если подготовка образцов включает шлифование, время между шлифованием и испытанием должно быть не менее 16 ч, но не более 72 ч.

Образцы, вырубленные из кондиционированной пробы, и не требующие дополнительной подготовки испытывают сразу после изготовления при стандартной лабораторной температуре.

Если требуется дополнительная подготовка, образцы кондиционируют не менее 3 ч при стандартной лабораторной температуре.

Для испытаний при температуре, отличающейся от стандартной лабораторной температуры, образцы выдерживают при температуре проведения испытания в течение времени, достаточного для достижения образцами температурного равновесия по ISO 23529 (см. также 7.4.2).

11 Маркировка образцов в форме двухсторонних лопаток

При использовании бесконтактного экстензометра на лопатки подходящим маркером наносят маркировку для определения испытательной длины образца как установлено в таблице 1. При маркировке образец не должен быть растянут. Линии наносят на узкую часть испытательного образца как показано на рисунке 2, т.е. на равном расстоянии относительно центра образца и перпендикулярно продольной оси.

12 Измерение образцов для испытания

12.1 Лопатки

Толщиномером измеряют толщину в центре и по краям испытательной длины образца. Для вычисления площади поперечного сечения используют медиану трех измерений. В каждом образце ни одно из трех измерений толщины узкой части не должно отличаться более чем на 2% от средней толщины. За ширину образца принимают расстояние между режущими кромками вырубного ножа в узкой части, измеренное по ISO 23529 и округленное до 0,05 мм. Образцы, приготовленные из готового изделия, могут иметь непрямоугольное поперечное сечение, в этом случае ширину измеряют непосредственно на образце.

12.2 Кольца

Радиальную высоту и осевую толщину кольца измеряют примерно в шести равноудаленных точках. При вычислении площади поперечного сечения используют медиану трех измерений. Внутренний диаметр измеряют с точностью до 0,1 мм. Внутреннюю среднюю окружность вычисляют следующим образом:

внутренняя окружность = внутренний диаметр;

средняя окружность = (внутренний диаметр + радиальная высота).

12.3 Сравнение групп образцов

При сравнении двух групп образцов (лопатки и кольца) значение средней толщины для каждой группы должна быть в пределах 7,5% от большей средней толщины для этих двух групп

13 Проведение испытания

13.1 Лопатки

Закрепляют образец в зажимах разрывной испытательной машине так, чтобы широкие концевые части были закреплены симметрично для обеспечения равномерного распределение растяжения по поперечному сечению. Рекомендуется перед каждым испытанием выставлять нагрузочный элемент на ноль. При измерении первоначальной испытательной длины образца (см. рисунок 2) при необходимости прилагают предварительное напряжение 0,1 МПа без изгиба образца.

При необходимости устанавливают экстензометрическое устройство. Включают разрывную машину и непрерывно регистрируют изменение испытательной длины образца и усилие при испытании с точностью ±2% или в соответствии с требованиями раздела 15.

Номинальная скорость перемещения захвата должна быть 500 мм/мин для образцов типов 1, 1А и типа 2 и 200 мм/мин - для образцов типов 3 и 4.

Если образец разрушается вне узкой части или течет за пределы испытательной длины, его бракуют, повторные испытания проводят на дополнительном образце.

Примечание - При проведении измерений рекомендуется исключать неточности за счет смещения образца.

13.2 Кольца

Устанавливают первоначальные расстояние между шкивами:

- 30 мм между центрами стандартных шкивов для колец типа А;

- 35 мм между центрами альтернативных шкивов для колец типа А;

- 5,3 мм между центрами стандартных шкивов для колец типа В.

Устанавливают нагрузку на ноль перед закреплением образца на шкивах.

Закрепляют образец на шкивах, включают разрывную машину, непрерывно регистрируют расстояние между шкивами и увеличение нагрузки при испытании.

Номинальная скорость перемещения подвижного шкива должна быть

500 мм/мин для испытательных образцов типа А и 100 мм/мин - для испытательных образцов типа В. Приводной шкив должен иметь возможность вращения при необходимой скорости от начала до завершения испытания.

14 Температура проведения испытания

Испытание проводят при одной стандартной лабораторной температуре, указанной в ISO 23529. Если требуются другие температуры, их выбирают из ряда предпочтительных температур, приведенного в ISO 23529.

При проведении одного испытания или серии сопоставимых испытаний используют одну и ту же температуру.

15 Вычисление результатов

15.1 Лопатки

Прочность при растяжении , МПа, вычисляют по формуле

![]() . (1)

. (1)

Прочность при разрыве , МПа, вычисляют по формуле

![]() . (2)

. (2)

Относительное удлинение при разрыве , %, вычисляют по формуле

![]() . (3)

. (3)

Напряжение при заданном удлинении , МПа, вычисляют по формуле

![]() . (4)

. (4)

Удлинение при заданном напряжении , %, вычисляют по формуле

![]() . (5)

. (5)

Усилие , Н, соответствующее заданному напряжению вычисляют по формуле

![]() . (6)

. (6)

Условное напряжение при растяжении , МПа, от усилия, зарегистрированного в точке текучести, вычисляют по формуле

![]() . (7)

. (7)

Относительное удлинение при растяжении , %, вычисляют по формуле

![]() . (7)*

. (7)*

__________________

* Нумерация соответствует оригиналу. - .

В формулах, приведенных выше, использованы следующие обозначения:

- усилие, зарегистрированное при разрыве, Н;

- максимальное зарегистрированное усилие, Н;

- усилие, зарегистрированное при текучести, Н;

- первоначальная испытательная длина, мм;

- испытательная длина при разрыве, мм;

- испытательная длина при заданном напряжении, мм;

- испытательная длина при текучести, мм;

- толщина узкой части образца, мм;

- ширина (определяется в соответствии с 12.1), мм.

15.2 Кольца

Прочность при растяжении , МПа, вычисляют по формуле

![]() . (8)

. (8)

Прочность при разрыве , МПа, вычисляют по формуле

![]() . (9)

. (9)

Относительное удлинение при разрыве , %, вычисляют по формуле

![]() (10)

(10)

Условное напряжение при заданном удлинении , МПа, вычисляют по формуле

![]() . (11)

. (11)

Расстояние между центрами шкивов в миллиметрах, соответствующее заданному удлинению , мм, вычисляют по формуле

![]() . (12)

. (12)

Относительное удлинение при заданном напряжении , %, вычисляют по формуле

![]() (13)

(13)

Усилие , Н, соответствующее данному заданному напряжению, вычисляют по формуле

![]() . (14)

. (14)

Напряжение при текучести, , МПа, вычисляют по формуле

![]() . (15)

. (15)

Относительное удлинение при растяжении , в процентах, вычисляют по формуле

![]() . (16)

. (16)

В формулах, приведенных выше, использованы следующие обозначения:

- первоначальная длина внутренней окружности кольца, мм;

- первоначальная длина средней окружности кольца, мм;

- диаметр шкивов, мм;

- усилие, зарегистрированное при разрыве, Н;

- максимальное зарегистрированное усилие, Н;

- усилие, зарегистрированное при текучести, Н;

- расстояние между центрами шкивов при разрыве, мм;

- расстояние между центрами шкивов при заданном напряжении, мм;

- расстояние между центрами шкивов при текучести, мм;

- осевая толщина кольца, мм;

- радиальная ширина кольца, мм.

16 Оформление результатов

Если на одних и тех же образцах определяют больше одного упругопрочностного свойства, результаты испытаний должны быть обработаны таким образом, как будто они получены независимо для каждого свойства, а результат вычисляют, как приведено для каждого свойства отдельно.

Во всех случаях для каждого свойства должно быть зарегистрировано медианное значение.

17 Прецизионность

Прецизионность приведена в приложении В.

Примечание - В приложении С приведен анализ прецизионности для разных типов лопаток.

18 Протокол испытания

Протокол испытания должен содержать:

a) детали отбора проб и образцов:

1) полное описание пробы и ее характеристику;

2) подробное описание резиновой смеси и условия вулканизации, если известно;

3) метод подготовки образцов (например, шлифование);

4) тип использованного образца для испытания;

5) среднюю толщину образца;

6) направление структурной ориентации материала, в котором были вырублены образцы;

b) обозначение настоящего стандарта;

c) детали проведения испытания:

1) температуру испытания и относительную влажность, при необходимости;

2) количество испытанных образцов;

3) любые отклонения от методики настоящего стандарта;

d) результаты проведенных испытаний:

1) результаты каждого испытания;

2) медианные значения определенных свойств, вычисленные в соответствии с разделом 15;

e) дату проведения испытания.

Приложение А

(справочное)

Подготовка колец типа В

Кольца типа В могут быть вырезаны на сверлильном или другом станке, оснащенным специальным держателем для ножей (см. рисунок А.1), при скорости 400 об/мин. Ножи рекомендуется смазывать мыльным раствором и проверять остроту кромок, повреждения и т.п. Рекомендуемые устройства, используемые при вырезке образцов приведены на рисунке А.2.

1 - боковой зажим для ножа (размер А рекомендуемый)

Рисунок А.1 - Специальный инструмент-держатель сменных ножей

1 - защита пальцев лаборанта; 2 - разрезаемая пластина

Рисунок А.2 - Устройство для удержания резиновой пластины

Приложение В

(справочное)

Прецизионность

В.1 Общие требования

Повторяемость и воспроизводимость были вычислены по ISO/TR 9272. Исходные данные были обработаны для выпадающих значений при уровнях значимости 5% и 2% на основе процедуры, приведенной в ISO/TR 9272.

В.2 Информация о программах испытаний

В.2.1 Были проведены две программы межлабораторных испытаний (ITP).

Первая ITP была проведена в 2001 г.

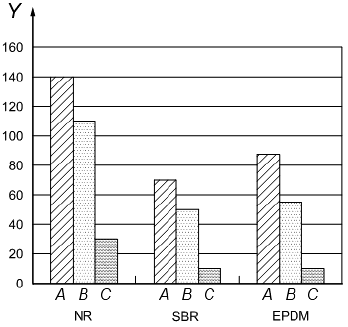

Испытывали три резиновые смеси на основе каучуков NR, SBR и EPDM. Результатом испытания было медианное значение пяти отдельных измерений каждого показателя как указано ниже.

В программе принимали участие 23 лаборатории из 8 стран.

Вторая ITP была проведена в 2002 г.

Испытывали одну резиновая смесь на основе каучука NR. Рецептура резиновой смеси соответствовала использованной в ITP, проведенной в 2001 г. для каучука NR.

В программе принимали участие 17 лабораторий из 6 стран.

Для обеих ITP подготовленные образцы резины были направлены каждой лаборатории (прецизионность типа 1).

В.2.2 Определяли следующие показатели: прочности при разрыве , относительное удлинение при разрыве

, напряжение при удлинении 100% (

) и напряжение при удлинении 200% (

).

В.2.3 Были использованы три типа лопаток: 1, 2 и 1А.

В первой ITP был испытан образец типа 1 длиной 20 и 25 мм. Во второй ITP были испытаны образцы длиной 25 мм.

В.3 Прецизионность

Результаты вычисления прецизионности приведены в таблицах В.1-В.4. В таблицах В.1-В.3 приведены результаты прецизионности первой ITP для резиновых смесей на основе NR, SBR и EPDM соответственно. В таблице В.4 приведены результаты прецизионности второй ITP для резиновой смеси на основе NR.

В таблицах использованы следующие обозначения:

- повторяемость, в единицах измерения;

() - повторяемость, % отн.;

- воспроизводимость, в единицах измерения;

() - воспроизводимость, % отн.

Таблица В.1 - Прецизионность испытаний резиновой смеси на основе NR (первая ITP)

Показатель | Тип лопатки/ | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

( | ( | |||||

1/20 мм | 34,25 | 1,10 | 3,2 | 3,35 | 9,79 | |

1/25 мм | 34,17 | 1,53 | 4,47 | 2,49 | 7,29 | |

2/20 мм | 31,93 | 1,25 | 3,93 | 2,85 | 8,94 | |

1А/20 мм | 34,88 | 0,67 | 1,91 | 2,63 | 7,54 | |

1/20 мм | 671 | 42,1 | 6,28 | 57,2 | 8,52 | |

1/25 мм | 670 | 66,3 | 9,89 | 63,1 | 9,41 | |

2/20 мм | 651 | 29,9 | 4,60 | 60,5 | 9,29 | |

1А/20 мм | 687 | 29,9 | 4,35 | 57,8 | 8,41 | |

1/20 мм | 1,83 | 0,18 | 10,00 | 0,36 | 19,50 | |

1/25 мм | 1,86 | 0,12 | 6,73 | 0,32 | 17,24 | |

2/20 мм | 1,84 | 0,15 | 8,33 | 0,40 | 21,95 | |

1А/20 мм | 1,89 | 0,07 | 3,90 | 0,28 | 14,81 | |

1/20 мм | 4,49 | 0,45 | 10,08 | 0,85 | 18,97 | |

1/25 мм | 4,42 | 0,52 | 11,82 | 0,77 | 17,36 | |

2/20 мм | 4,39 | 0,39 | 8,79 | 0,87 | 19,85 | |

1А/20 мм | 4,58 | 0,38 | 8,25 | 0,70 | 15,26 | |

Таблица В.2 - Прецизионность испытаний резиновой смеси на основе SBR (первая ITP)

Показатель | Тип лопатки/ | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

( | ( | |||||

1/20 мм | 24,87 | 1,48 | 5,94 | 2,12 | 8,53 | |

1/25 мм | 24,60 | 1,17 | 4,74 | 2,58 | 10,47 | |

2/20 мм | 24,38 | 1,52 | 6,22 | 2,84 | 11,65 | |

1А/20 мм | 24,70 | 1,01 | 4,11 | 2,38 | 9,65 | |

1/20 мм | 457 | 29,3 | 6,40 | 39,0 | 8,53 | |

1/25 мм | 458 | 31,4 | 6,85 | 31,6 | 6,90 | |

2/20 мм | 462 | 32,9 | 7,12 | 48,2 | 10,43 | |

1А/20 мм | 459 | 13,9 | 3,04 | 41,1 | 8,96 | |

1/20 мм | 2,64 | 0,20 | 7,46 | 0,51 | 19,47 | |

1/25 мм | 2,61 | 0,20 | 7,52 | 0,41 | 15,75 | |

2/20 мм | 2,66 | 0,24 | 9,11 | 0,57 | 21,30 | |

1А/20 мм | 2,65 | 0,10 | 3,87 | 0,43 | 16,15 | |

1/20 мм | 7,76 | 0,59 | 7,62 | 1,28 | 16,52 | |

1/25 мм | 7,74 | 0,47 | 6,08 | 0,94 | 12,15 | |

2/20 мм | 768 | 0,56 | 7,31 | 1,48 | 19,25 | |

1А/20 мм | 7,81 | 0,45 | 5,74 | 1,00 | 12,79 | |

Таблица В.3 - Прецизионность испытаний резиновой смеси на основе EPDM (первая ITP)

Показатель | Тип лопатки/ | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

( | ( | |||||

1/20 мм | 14,51 | 1,13 | 7,78 | 2,01 | 13,83 | |

1/25 мм | 14,59 | 1,57 | 10,76 | 2,22 | 15,20 | |

2/20 мм | 14,50 | 1,20 | 8,26 | 2,14 | 14,74 | |

1А/20 мм | 14,77 | 0,65 | 4,39 | 1,87 | 12,65 | |

1/20 мм | 470 | 22,2 | 4,71 | 32,4 | 6,90 | |

1/25 мм | 474 | 33,8 | 7,13 | 44,5 | 9,38 | |

2/20 мм | 475 | 21,9 | 4,60 | 42,4 | 8,93 | |

1А/20 мм | 471 | 20,2 | 4,28 | 39,2 | 8,34 | |

1/20 мм | 2,33 | 0,21 | 8,99 | 0,36 | 15,32 | |

1/25 мм | 2,30 | 0,18 | 7,61 | 0,32 | 13,94 | |

2/20 мм | 2,39 | 0,17 | 7,21 | 0,32 | 13,52 | |

1А/20 мм | 2,40 | 0,09 | 3,87 | 0,29 | 12,04 | |

1/20 мм | 5,11 | 0,35 | 6,87 | 0,65 | 12,80 | |

1/25 мм | 5,05 | 0,25 | 4,88 | 0,62 | 12,35 | |

2/20 мм | 5,08 | 0,27 | 5,24 | 0,71 | 14,04 | |

1А/20 мм | 5,20 | 0,22 | 4,22 | 0,46 | 8,84 | |

Таблица В.4 - Прецизионность испытаний резиновой смеси на основе NR (вторая ITP)

Показатель | Тип лопатки/ | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||

( | ( | |||||

1/25 мм | 32,26 | 1,86 | 5,76 | 2,21 | 6,84 | |

2/20 мм | 34,75 | 1,53 | 4,41 | 4,04 | 11,63 | |

1А/20 мм | 33,13 | 1,19 | 3,60 | 2,71 | 8,17 | |

1/25 мм | 640 | 27,26 | 4,26 | 54,44 | 8,50 | |

2/20 мм | 683 | 30,80 | 4,51 | 94,49 | 13,83 | |

1А/20 мм | 665 | 22,94 | 3,45 | 83,52 | 12,56 | |

1/25 мм | 1,74 | 0,13 | 7,29 | 0,32 | 18,17 | |

2/20 мм | 1,83 | 0,20 | 11,08 | 0,30 | 16,18 | |

1А/20 мм | 1,78 | 0,13 | 7,06 | 0,22 | 12,19 | |

1/25 мм | 4,27 | 0,32 | 7,42 | 1,10 | 25,81 | |

2/20 мм | 4,31 | 0,44 | 10,31 | 1,03 | 23,91 | |

1А/20 мм | 4,35 | 0,21 | 4,78 | 0,87 | 20,11 | |

Приложение С

(справочное)

Анализ результатов программы межлабораторных испытаний (ITP) для образцов в форме двухсторонних лопаток

С.1 Общие требования

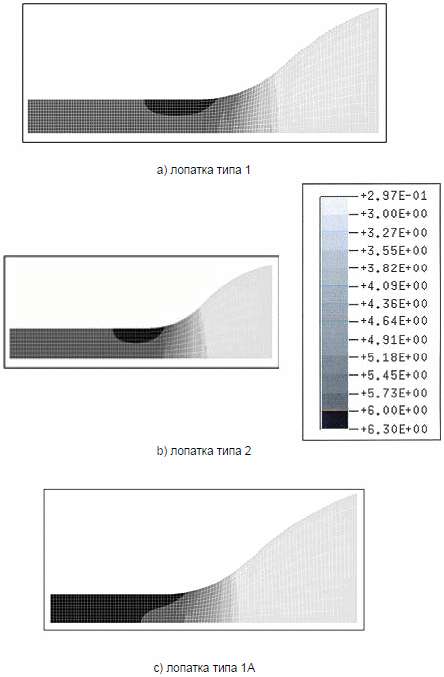

В настоящем приложении приведены характеристики для разных образцов в форме двухсторонних лопаток (далее - лопаток), включая тип 1А, которые были испытаны по ITP. Лопатка типа 1А - это относительно новое дополнение к настоящему стандарту, которая много лет используется в Японии и других странах.

Межлабораторные испытания показали, что при испытании лопатки типа 1А получили лучшую повторяемость и меньшее количество разрывов вне испытательной длины по сравнению с лопатками типов 1 и 2. Анализ методом конечных элементов показал, что распределение деформации в лопатке типа 1А равномерное, что объясняет ее улучшенные характеристики.

Значение прочностных характеристик при растяжении лопатки типа 1А сопоставимы с характеристиками для типа 1, но они не всегда идентичные.

Лопатка типа 1А имеет размеры, аналогичные размерам лопатки типа 1 и может рассматриваться как альтернативная. Ее не используют взамен традиционно применяемой лопатки типа 1, для которой имеется большой набор данных.

С.2 Три несоответствия трехфакторного вложенного эксперимента

По сравнению с прецизионностью, вычисленной по ISO/TR 9272, значение является показателем стандартным межлабораторным отклонением (

), значение

является стандартным отклонением (

![]() ) для конкретной лаборатории, состоящим из различия между днями (

) для конкретной лаборатории, состоящим из различия между днями () и стандартным отклонением вследствие ошибок измерения (

). Чтобы проанализировать

и

отдельно, необходимо провести оценку каждого компонента из-за различия трехфакторного вложенного эксперимента, приведенного в ISO 5725-3.

Оценка была сделана для каждого компонента общего отклонения измерений во второй ITP. Результаты приведены в таблицах С.1 и С.2.

Таблица С.1 - Оценка каждого компонента несоответствия посредством трехфакторного вложенного эксперимента для прочности при разрыве во второй ITP

Тип 1 | Тип 2 | Тип 1А | |

(0,60) | (1,80) | (0,80) | |

(0,67) | (0,54) | (0,17) | |

(1,60) | (1,08) | (1,04) |

Таблица С.2 - Оценка каждого компонента несоответствия посредством трехфакторного вложенного эксперимента для относительного удлинения при разрыве во второй ITP

Тип 1 | Тип 2 | Тип 1А | |

(20,4) | (43,7) | (24,3) | |

(13,6) | (21,9) | (28,6) | |

(28,1) | (19,3) | (19,3) |

Для лопатки наиболее важным является отклонение вследствие ошибки измерения . Отклонения

и

не зависят от типа лопатки.

Установлено, что отклонение является наименьшим для лопатки типа 1А, это означает, что прецизионность измерения такого образца лучшая.

С.3 Анализ разрушенных образцов

С.3.1 Количество образцов, разрушенных вне испытательной длины

На рисунок С.1 приведено количество образцов, которые разрушились вне испытательной длины (вне маркировки). Для каждого типа лопатки было испытано 230 образцов в 23 лабораториях. Каждая лаборатория испытывала по 5 образцов в два испытательных дня.

Y - количество образцов, которые разрушились вне испытательной длины; А - лопатка типа 1 (испытательной длиной 25 мм); В - лопатка типа 2; С - лопатка типа 1А

Рисунок С.1 - Количество образцов, которые разрушились вне испытательной длины (первая ITP - было испытано 230 образца каждого типа)

Для лопатки типа 1 (резина на основе NR) испытательной длиной 20 мм 159 образцов разрушились вне испытательной длины, что составляет 70%. Для лопатки типа 1 испытательной длиной 25 мм вне испытательной длины было разрушено приблизительно 60% образцов. Для лопатки типа 2 разрушение вне испытательной длины было 47%. Для лопатки типа 1А разрушение вне испытательной длины составляло 13%.

Для лопатки типа 1А (резина на основе каучуков SBR и EPDM) вероятность разрушения вне испытательной длины значительно меньше, чем для других лопаток.

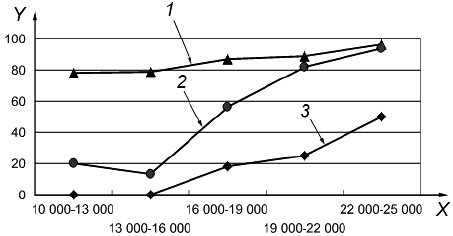

С.3.2 Соотношение между количеством образцов, разрушенных вне испытательной длины, и напряжением при растяжении

Был проведен анализ процентного отношения образцов, разрушенных вне испытательной длины, в зависимости от напряжения при растяжении (значения прочности при растяжении, умноженного на относительное удлинение при разрыве). Определяли значения и

на образцах резины на основе каучука NR с разной массовой долей технического углерода в смеси. Определяли процентное отношение образцов, разрушенных вне испытательной длины. Результаты испытания приведены на рисунке С.2.

X - напряжение при растяжении; Y - процентное отношение образцов, разрушенных вне испытательной длины. 1 - лопатка типа 1; 2 - лопатка типа 2; 3 - лопатка типа 1А

Рисунок С.2 - Процентное отношение образцов, разрушенных вне испытательной длины в зависимости от ![]() (напряжения при растяжении)

(напряжения при растяжении)

С увеличением значения напряжения при растяжении увеличился процент образцов, разрушенных вне испытательной длины. При значениях напряжения при растяжении менее 20000 МПа большинство образцов типа 1А разрушились в пределах испытательной длины.

С.4 Анализ методом конечных элементов

На части образцов был проведен анализ методом конечных элементов. На рисунке С.3 приведено распределение деформации, полученное с помощью программного обеспечения "ABAQUS".

Рисунок С.3 - Пример распределения деформации, полученного с помощью "ABAQUS"

Анализ распределения деформации показывает, что зона наибольшей деформации появляется у кромки образцов типов 1 и 2. Это наблюдение совпадает с результатами испытания на растяжение, приведенное в С.3.

Для образцов типа 1А распределение деформации у кромки находится на том же уровне, что и в центральной зоне. Это означает, что у образца типа 1А относительно равномерное распределение деформации.

Библиография

[1] | ISО/TR 9272:2005 | Rubber and rubber products - Determination of precision for test method standards |

[2] | ISO 5725-3:1994 | Accuracy (trueness and precision) of measurement methods and results - |

Приложение Д.А

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица Д.А.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5893:2002 Оборудование для испытания резины и пластмасс. Аппаратура для испытания на растяжение, изгиб и сжатие (при постоянной скорости перемещения). Спецификация | - | * |

ISO 23529:2010 Резина. Общие методы подготовки и кондиционирования образцов для физических методов испытаний | IDT | ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

__________________________________________________________________________

УДК 678.06:678.017:006.354 МКС 83.060 IDT

Ключевые слова: резина, термопластик, упругопрочностные свойства при растяжении, испытание, лопатка, кольцо

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014