ГОСТ ISO 23529-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

Общие методы приготовления и кондиционирования образцов для определения физических свойств

Rubber. General methods for preparing and conditioning test pieces for determination of physical properties

МКС 83.060

Дата введения 2022-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП ""), Межгосударственным техническим комитетом по стандартизации МТК 542 "Продукция нефтехимического комплекса" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2020 г. N 133-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 октября 2020 г. N 928-ст межгосударственный стандарт ГОСТ ISO 23529-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2022 г.

5 Настоящий стандарт идентичен международному стандарту ISO 23529:2016* "Резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний" ("Rubber - General procedures for preparing and conditioning test pieces for physical test methods", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Стандарт разработан подкомитетом SC 2 "Испытания и анализ" Технического комитета ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ ISO 23529-2013

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Предупреждение 1 - Пользователи настоящего стандарта должны быть знакомы со стандартной лабораторной практикой. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

Предупреждение 2 - Некоторые процедуры, установленные в настоящем стандарте, могут быть связаны с использованием или образованием веществ или образованием отходов, которые могут представлять опасность для окружающей среды. Следует использовать документацию по безопасному обращению и утилизации веществ после использования.

1 Область применения

Настоящий стандарт устанавливает общие методы подготовки, измерения, маркировки, хранения и кондиционирования образцов резины для определения физических свойств, установленных в стандартах, а также предпочтительные условия испытаний. В настоящий стандарт не включены особые условия для конкретного испытания или материала или имитирующие особенности климатических условий, а также специальные требования для испытаний готовых изделий.

Настоящий стандарт также устанавливает требования к интервалу времени между изготовлением и испытанием образцов и изделий. Такие требования необходимы для получения воспроизводимых результатов испытаний и устранения разногласий между заказчиком и поставщиком.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения к нему).

ISO 1795, Rubber, raw natural and raw synthetic - Sampling and further preparative procedures (Каучук натуральный и синтетический. Отбор проб и дальнейшие подготовительные процедуры)

3 Термины и определения

В настоящем стандарте применены термины по ISO 1382 [2].

ISO и IEC поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- Платформа интернет-поиска ISO: доступна по адресу http://www.iso.org/obp;

- IEC Electropedia: доступна по адресу http://www.electropedia.org/.

4 Идентификация и хранение записей

Информацию об идентификации каждого образца следует хранить таким образом, чтобы образец прослеживался к полученной пробе и чтобы для каждого образца прослеживались все детали приготовления, хранения, кондиционирования и измерения.

Каждую пробу или образец идентифицируют с использованием маркировки или отделения на каждом этапе подготовки и испытания. Использованная маркировка как способ идентификации должна быть долговечной, чтобы образец оставался идентифицированным до его утилизации. При значительном влиянии структурной ориентации ее направление должно быть указано на каждой пробе или образце.

Способ маркировки не должен оказывать влияния на свойства пробы или образца, маркировку не наносят на испытуемые поверхности (например, при испытании на истирание) или разрушаемые при испытании поверхности (например, испытания на раздир или растяжение).

5 Стандартные лабораторные условия

5.1 Стандартная температура в лаборатории

Стандартная температура в лаборатории должна быть (23±2)°С или (27±2)°С. При необходимости используют предельное отклонение ±1°C.

Примечание - Температура 23°С, как правило, является стандартной температурой в лаборатории для стран с умеренным климатом, 27°C - для стран с тропическим или субтропическим климатом.

5.2 Стандартная влажность в лаборатории

При контроле температуры и влажности значения выбирают по таблице 1.

Таблица 1 - Предпочтительная температура и относительная влажность

Температура, °С | Относительная влажность, % | Предельное отклонение относительной влажности, % |

23 | 50 | ±10 |

27 | 65 | |

| ||

5.3 Другие условия

Если не обязательно контролировать температуру и влажность, можно использовать преобладающую температуру и влажность. Такие условия используют, если сложно поддерживать стандартные лабораторные условия.

6 Хранение проб и образцов

6.1 Пробы перед подготовкой образцов и образцы перед кондиционированием хранят, защищая от воздействия тепла, света и загрязнения, например перекрестного загрязнения от других образцов.

6.2 Образцы испытывают не ранее чем через 16 ч после изготовления. При испытании образцов, вырубленных из изделия, например резиновых опорных частей пролетного строения моста, время между изготовлением и испытанием может быть более 16 ч. В таких случаях минимальное время между изготовлением и испытанием должно соответствовать спецификации на изделие или стандарту на метод испытания.

6.3 Материалы испытывают не позднее чем через 4 недели после изготовления. Для получения сопоставимых результатов испытания по возможности должны быть проведены через равные интервалы времени после изготовления.

6.4 Время между изготовлением и испытанием изделий по возможности должно быть не более 3 мес. В остальных случаях проводят испытания в течение 2 мес с момента получения изделия заказчиком.

6.5 Эти требования относятся только к испытаниям резины и приемо-сдаточным испытаниям изделий. Специальные испытания для других целей можно проводить в любое время, например для контроля процесса или оценки влияния несоответствующих условий хранения на изделие. Такие цели должны быть четко указаны в протоколе испытания.

6.6 Невулканизованную резиновую смесь выдерживают в течение 2-24 ч при одной из стандартных температур, указанных в 5.1, желательно в закрытом контейнере для предотвращения поглощения влаги из воздуха или в комнате с относительной влажностью воздуха (50±5)%.

7 Подготовка образцов

7.1 Толщина образца

Толщина образца должна соответствовать значению, указанному в соответствующем методе испытания. При необходимости сохранения первоначальной поверхности образца можно использовать образец толщиной, отличающейся от приведенной в таблице 2.

Таблица 2 - Предпочтительная толщина образца для испытания

В миллиметрах | |

Толщина образца | Предельное отклонение |

1,0 | ±0,1 |

2,0 | ±0,2 |

4,0 | ±0,2 |

6,3 | ±0,3 |

12,5 | ±0,5 |

7.2 Доведение толщины образца до требуемого значения

7.2.1 Общие положения

При испытании материала, особенно изделия толщиной, отличающейся от указанной в таблице 2, используют методики доведения толщины до установленного значения с учетом предельных отклонений, приведенные в 7.2.2. В большинстве случаев толщину материала корректируют до вырубки образцов.

Для большинства резин расслоение или шлифовка изменяют поверхность, поэтому при определении показателя, зависящего от состояния поверхности, для сохранения исходной поверхности регламентируют толщину образца, отличающуюся от указанной в таблице 2.

7.2.2 Методы

7.2.2.1 Удаление ткани с поверхности резины

При отделении ткани не используют жидкости, вызывающие набухание резины. Если это невозможно, для увлажнения контактирующих поверхностей используют нетоксичную жидкость с низкой температурой кипения, например изооктан (2,2,4-триметилпентан) или бензин - растворитель для резины. Отделяют ткань небольшими фрагментами, прижимая резину в точке разделения для исключения чрезмерного растяжения резины. При использовании жидкости для удаления ткани создают условия, обеспечивающие свободное испарение жидкости с поверхности резины, и выдерживают пробу до полного испарения жидкости, предпочтительно не менее 16 ч до вырубания и испытания образцов.

7.2.2.2 Разрезание

Для удаления значительной толщины резины или получения нескольких слоев из толстого куска резины используют режущее оборудование, указанное в 7.2.3.1 и 7.2.3.2.

7.2.2.3 Шерохование

Для удаления неровностей поверхности, таких как отпечатки ткани, волнистость, образовавшаяся при контакте с компонентами ткани или оберточной тканью, используемой при вулканизации, или неровностей при вырезании используют оборудование, указанное в 7.2.3.3 или 7.2.3.4.

7.2.3 Оборудование для подготовки образцов

7.2.3.1 Оборудование с вращающимся ножом

Работа оборудования основана на принципе действия промышленных машин для нарезки тонких слоев. Машина должна иметь дисковый нож подходящего диаметра с механическим или ручным приводом с подвижной плитой для резки, которая перемещает образец к режущей кромке дискового ножа.

Регулируемый механизм медленной подачи, установленный на плите для резки, подает резину к линии среза и контролирует толщину среза. Для закрепления резины используют зажимные устройства. Для облегчения резки желательно смазывать нож разбавленным водным раствором моющего средства.

7.2.3.2 Машины для скашивания (срезания)

Применяют промышленную продольно-резательную машину для нарезания кожи, обеспечивающую нарезку полос шириной приблизительно 50 мм и толщиной приблизительно 12 мм с возможностью регулирования толщины среза. Машина должна быть оснащена подающими роликами для перемещения материала к ножу. Режущие кромки ножа должны быть острыми. Используют дополнительные устройства для расслоения и отрезания оболочки кабеля.

7.2.3.3 Абразивная машина

Абразивная машина включает шлифовальный круг с механическим приводом. Важно, чтобы шлифовальный круг работал без биений и вибрации, абразивная поверхность из оксида алюминия или карбида кремния была ровной и острой. Абразивная машина может быть оснащена механизмом медленной подачи, обеспечивающим снятие очень тонкой полоски во избежание перегрева резины. Должны быть предусмотрены подходящие средства крепления резины для предотвращения избыточной деформации и средства для контролируемого горизонтального перемещения резины по абразивному кругу.

Примечание - Подходящими являются шлифовальные круги диаметром 150 мм при скорости 10-12 м/с, обозначаемые C-30-P-4-V - для грубой обработки и C-60-P-4-V - для шлифования (см. ISO 525 [1]).

Толщина среза при первом проходе должна быть не более 0,2 мм. Все последующие срезы должны быть более тонкими, чтобы исключить перегрев резины. После выравнивания толщины образец не полируют. Для снятия большей толщины резины используют режущее оборудование, указанное в 7.2.3.1 и 7.2.3.2.

7.2.3.4 Гибкие абразивные ленты

Применяют устройство, состоящее из барабана с механическим приводом, на котором закреплена спиральная полоса абразивной ленты, или состоящее из двух шкивов: одного - с механическим приводом, другого - регулируемого для натяжения и выравнивания ленты. Абразивная лента должна иметь текстильную, бумажную или текстильно-бумажную основу с абразивом из оксида алюминия или карбида кремния на основе смолы, устойчивой к воздействию воды. Используют оборудование для медленной подачи материала к абразивной ленте и закрепления материала без избыточной деформации.

Примечание - Можно применять абразивную ленту с окружной скоростью (20±5) м/с.

При использовании данного устройства при срезе удаляется несколько десятых долей миллиметра резины, что более практично, т.к. при этом выделяется гораздо меньше тепла, чем при использовании оборудования, приведенного в 7.2.3.3. Образец можно шлифовать на барабане, на одном из шкивов или на сильно натянутой между шкивами ленте.

7.3 Штанцевые ножи (резаки) для вырубания образцов

7.3.1 Общие положения

Конструкция и тип используемого штанцевого ножа (резака) зависит от толщины и твердости испытуемого материала. Для тонких материалов используют штамповку или вращающийся режущий инструмент, как указано в 7.3.2, 7.3.3 или 7.3.4. Для материалов толщиной более 4 мм предпочтительно использовать вращающийся режущий инструмент по 7.3.4, чтобы уменьшить степень вогнутости краев среза в результате сжатия резины во время резки.

7.3.2 Резаки с фиксированным лезвием

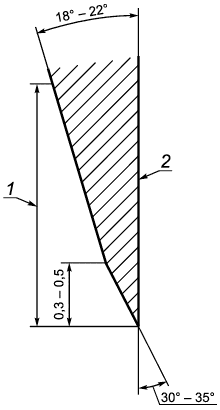

Форма и размеры режущей кромки резаков без сменных лезвий приведены на рисунке 1. Резаки из высококачественной инструментальной стали могут быть цельными (цельнометаллическими) или состоять из двух частей. Они могут быть рассчитаны для вырубки одного или нескольких образцов для испытания. Конструкция резаков должна быть достаточно жесткой для предотвращения искажения формы среза, и желательно, чтобы резак был оснащен выталкивающей системой для высвобождения образца. Такая система должна быть рассчитана для материала максимальной разрезаемой толщины, обычно 4,2 мм. Если система высвобождения образца не установлена, испытатель должен иметь доступ к задней части образца для высвобождения его без повреждения режущей кромки резака. Необходимо поддерживать режущую кромку резака острой, без зазубрин, как указано в 7.4, чтобы предотвратить образование рваных краев образца.

|

1 - ширина шлифованной поверхности приблизительно 6 мм; 2 - внутренняя поверхность резака

Рисунок 1 - Форма и размеры режущей кромки

7.3.3 Резаки со сменным лезвием

В резаках со сменным лезвием используют заточенные полосы из высокоуглеродистой стали, например одностороннее лезвие, достаточно гибкое для обеспечения требуемой формы разреза. Лезвие должно быть прочно зажато между металлическими прокладками и блоками, имеющими форму, соответствующую установленной форме разреза. Прокладки и блоки определенной формы должны иметь толщину, позволяющую удерживать лезвие таким образом, чтобы при нормальных условиях от поверхности выступало не более 2,5 мм лезвия. Обратная сторона лезвия должна жестко крепиться к твердому металлическому основанию. Желательно, чтобы резак был оснащен выталкивающей системой для высвобождения образца. Такая система должна быть рассчитана для материала максимальной разрезаемой толщины, обычно 2,2 мм. Если система высвобождения образца не установлена, испытатель должен иметь доступ к задней части образца для высвобождения его без повреждения режущей кромки резака. Следят, чтобы лезвие во время резки не деформировалось, особенно во время резки резин высокой твердости.

7.3.4 Ротационные резальные машины

Используют кольцевые или дугообразные ножи или лезвия, закрепленные в подходящем держателе, позволяющем установить их в сверлильный станок. Должны быть предусмотрены средства фиксирования резины во время резки. Применяют поршень с прижимной лапкой, встроенной в держатель для закрепления центральной части резины и металлической прижимной пластины с центральным отверстием диаметром больше размера вырезаемого образца. Также можно использовать держатель вакуумного типа, фиксирующий нижнюю поверхность резины. При необходимости во время резки используют средства для смазывания поверхности резины. Для облегчения получения перпендикулярного среза используют второе кольцевое лезвие большого диаметра, работающее одновременно с лезвием для образца. Размер лезвия и скорость вращения сверлильной головки должны обеспечивать разрезание резины необходимой толщины. Передняя кромка дугообразного лезвия должна быть выставлена под углом и заточена для облегчения проникновения в резину. Важно, чтобы рабочая область была надлежащим образом защищена прозрачным экраном, позволяющим наблюдать за процессом резки. Также можно использовать другие методы, при которых резина вращается относительно стационарного ножа или лезвия.

7.4 Хранение и обслуживание инструментов для резки

Необходимо постоянно следить за тем, чтобы режущие кромки оборудования были защищены, и поддерживать их в рабочем состоянии, т.к. любое притупление, зазубривание или изгибание режущей кромки резака может привести к получению дефектных образцов, при испытании которых получают неверные результаты.

Во время хранения режущие кромки резаков размещают на мягкой поверхности, например вспененной резине, или предпочтительно так, чтобы они не касались какой-либо поверхности.

7.5 Подготовка образцов формованием

7.5.1 Пластинки для проведения испытания

Пластинки вулканизуют в форме (см. примечание) при условиях, обеспечивающих степень вулканизации изделия. Сначала вулканизуют пластинки толщиной, указанной в соответствующем методе испытания, затем вырубают образцы штанцевым ножом (резаком).

Примечание - Процедуры формования пластинок для испытания и цилиндров приведены в ISO 2393 [3].

7.5.2 Образцы

При подготовке образцов, например в форме диска, непосредственно методом вулканизации в форме, условия должны обеспечивать степень вулканизации изделия.

7.5.3 Термопластичные материалы

Образцы термопластичных материалов формуют в соответствии с инструкциями изготовителя материала согласно области применения, типу и размерам формы.

7.6 Подготовка невулканизованных образцов

Образцы каучуков или невулканизованных резиновых смесей подготавливают в соответствии с ISO 1795.

8 Кондиционирование

8.1 Общие положения

При заданных температуре и относительной влажности кондиционируют образцы перед проведением испытания не менее 16 ч.

При заданной стандартной температуре в лаборатории без контроля влажности кондиционируют образцы перед проведением испытания не менее 3 ч.

Если температура отличается от стандартной температуры в лаборатории и нет необходимости контролировать влажность, время кондиционирования должно быть достаточным для достижения резиной температурного равновесия с окружающей средой, или используют время кондиционирования, указанное в спецификации на испытуемый материал или изделие.

Образцы, подготовленные из шлифованных проб, перед проведением испытания кондиционируют.

8.2 Время кондиционирования при пониженных или повышенных температурах

В приложении A приведено рассчитанное время, необходимое для достижения в центре образца установленной температуры кондиционирования в пределах 1°С, начиная с исходной температуры 20°C. Время зависит от формы и размеров образца, материала и типа используемого теплоносителя.

9 Измерение размеров образцов

Примечание - Для контроля размеры изделий измеряют в соответствии с ISO 3302-1 [4].

9.1 Метод А - для размеров менее 30 мм

Метод А применяют, если определяемый размер образца, помещенного между двумя плоскими параллельными поверхностями, не более 30 мм, а другие размеры такие, что при прикладывании давления не происходит заметного изгиба.

Используют аппарат, состоящий из плоской жесткой опорной плиты, на которую помещают образец или изделие, и измерительное устройство с плоским круглым измерительным наконечником диаметром 2-10 мм (толщиномер), прикладываемым к образцу или изделию с установленным давлением.

Измерительное устройство должно измерять толщину с погрешностью не более 1% или 0,01 мм, в зависимости от того, что меньше. Рекомендуется использовать цифровой датчик с разрешением 0,001 мм.

Круглая пятка измерительного устройства не должна выступать за края образца или изделия и должна оказывать давление (22±5) кПа на резину твердостью не менее 35 единиц IRHD (международных единиц твердости резины) или (10±2) кПа - на резину твердостью менее 35 IRHD. В таблице 3 приведены нормальные массы, необходимые для создания давления (10±2) кПа и (22±5) кПа для разных диаметров пятки измерительного устройства.

Таблица 3 - Давление на поверхность образца в зависимости от диаметра и пятки измерительного устройства

Диаметр пятки измерительного | Масса, необходимая для создания давления, г | |

устройства, мм | (10±2) кПа | (22±5) кПа |

2 | 3 | 7 |

3 | 7 | 16 |

4 | 13 | 28 |

5 | 20 | 44 |

6 | 29 | 63 |

8 | 51 | 113 |

10 | 80 | 176 |

Если измерительное устройство способно регулировать давление в соответствии с геометрией образца или изделия, его измерительный наконечник может выступать за края образца. При проведении испытания измерительный наконечник толщиномера должен полностью касаться образца или изделия.

Примечание - Такой тип прибора также можно использовать для образца, не имеющего плоских параллельных поверхностей, если в соответствующем стандарте изложены условия измерения.

Для каждого размера проводят не менее трех измерений и регистрируют медианное значение.

9.2 Метод В - для размеров от 30 до 100 мм

Используют штангенциркуль с нониусом, обеспечивающий погрешность не более 1%. Каждое измерение проводят по линии, перпендикулярной противоположным концам образца или изделия, определяющим измеряемый размер. Измерение проводят на образце или изделии, поддерживаемом таким образом, чтобы измеряемый размер не зависел от напряжения.

Нониус штангенциркуля должен быть отрегулирован таким образом, чтобы во время измерения его губки при контакте с образцом или изделием не сжимали его.

Примечание - Подходящие штангенциркули приведены в ISO 13385-1 [5].

Для каждого размера проводят не менее трех измерений и регистрируют медианное значение.

9.3 Метод C - для размеров более 100 мм

Проводят измерения градуированной рулеткой или линейкой с погрешностью не более 1 мм.

Каждое измерение проводят по линии, перпендикулярной противоположным концам образца или изделия, определяющим измеряемый размер.

Для каждого размера проводят не менее трех измерений и регистрируют медианное значение.

9.4 Метод D - бесконтактный метод

Используют бесконтактный метод, если образец или изделие имеет специальную форму (например, уплотнительные кольца круглого сечения или образцы рукава). Можно использовать разные типы оптических приборов, например инструментальный микроскоп, проекционный микроскоп или проекционный прибор.

Прибор должен обеспечивать погрешность измерения толщины не более 1% или 0,01 мм, в зависимости от того, что меньше.

Для каждого размера проводят не менее трех измерений и регистрируют медианное значение.

10 Условия проведения испытания

10.1 Продолжительность испытания

Время, в течение которого происходит изменение образца (например, при старении), в значительной степени зависит от типа каучука, рецептуры резины и степени вулканизации, а также характера и жесткости условий проведения испытания. При проведении разносторонних исследований изменения, как правило, контролируют через заданные интервалы времени. Для контроля качества такая процедура обычно не требуется и может быть достаточно одного периода испытания. В обоих случаях рекомендуется выбирать продолжительность испытания(ий) по таблице 4.

Таблица 4 - Предпочтительная продолжительность испытания

Продолжительность испытания, ч | Предельное отклонение, ч |

8 | ±0,25 |

16 | |

24 | 0 |

48 | |

72 | |

168 | ±2 |

кратная 168 | |

Примечание - Предельные отклонения в процентах не одинаковы, но традиционно используются, в частности в связи с необходимостью учета рабочего дня. | |

Если по техническим причинам необходимы более жесткие предельные отклонения, они должны соответствовать указанным в стандарте на метод испытания.

10.2 Температура и влажность

10.2.1 Стандартная температура и влажность в лаборатории

Используют стандартную температуру и влажность в соответствии с разделом 5.

10.2.2 Другие температуры испытания

Если по техническим причинам не требуется иное, при необходимости использования пониженной или повышенной температуры требуемое значение выбирают по таблице 5.

Можно использовать более жесткие предельные отклонения, если это необходимо для получения воспроизводимых результатов.

Таблица 5 - Температура проведения испытания

Температура испытания, °С | Предельное отклонение, °С |

-85 | ±2 |

-70 | |

-55 | |

-40 | |

-25 | |

-10 | |

0 | |

40 | ±1 |

55 | |

70 | |

85 | |

100 | |

125 | ±2 |

150 | |

175 | |

200 | |

225 | |

250 | |

275 | |

300 | |

| |

11 Испытательные камеры

11.1 Общие требования к камерам с контролем температуры

Иммерсионная среда в камере не должна оказывать существенного влияния на свойства образцов резины. Температура части камеры, в которую помещают образцы, должна регулироваться с учетом предельных отклонений, установленных в соответствующем методе испытания. Иммерсионная среда должна циркулировать по всей камере, предпочтительным является автоматический контроль температуры. Восстановление до заданной температуры после введения образцов или испытательного аппарата в камеру должно быть как можно более быстрым, равномерным и с минимальным отклонением от заданного значения и не должно превышать 15 мин, особое внимание требуется при работе с газообразными средами.

Камеры должны иметь термоизоляцию для предотвращения образования конденсата на внешней поверхности при испытаниях при пониженных температурах и для предотвращения неудобства при касании камеры при испытаниях при повышенных температурах. Если для наблюдения испытательного оборудования, например для снятия показаний датчиков, требуются окошки, они должны иметь конструкцию, обеспечивающую надлежащую теплоизоляцию и предотвращение образования конденсата.

Для жидких сред температуру можно контролировать с помощью погруженных в среду элементов или циркуляцией среды через теплообменные системы, расположенные вне камеры.

Конструкция камеры зависит от типа иммерсионной среды. Для газообразных сред для размещения образцов удобен боковой вход и необходим, если испытательное оборудование эксплуатируется сбоку. Внутренние стенки камеры должны быть изготовлены из материала с высокой теплопроводностью, желательно из алюминия или луженой меди для обеспечения равномерной температуры в камере и снижения эффектов излучения. При ручной эксплуатации оборудования внутри камеры (за исключением установки и удаления образцов) в стенках камеры по возможности должны быть размещены отверстия для рук, оснащенные камерными перчатками и изолированными рукавами.

11.2 Камеры, работающие при повышенных температурах

11.2.1 Камеры с газообразным теплоносителем

Газообразную среду нагревают подходящими электрическими нагревательными элементами. Для обеспечения достаточной циркуляции газа должен быть предусмотрен вентилятор или нагнетатель. Экранируют нагревательные элементы, чтобы избежать воздействия теплового излучения непосредственно на образцы.

Для получения необходимой точности контроля температуры нагревательная система должна:

a) использовать рециркуляцию газовой среды;

b) иметь конструкцию, обеспечивающую непрерывную подачу большей части необходимого тепла, остальной части - периодически для контроля температуры, или система должна быть снабжена пропорциональным устройством подачи тепла, которое препятствует образованию больших циклических колебаний температуры.

11.2.2 Камеры с жидким теплоносителем

Предпочтительно, чтобы камеры обеспечивали условия по 11.2.1, и должны быть снабжены погружным нагревателем вместо нагревательных элементов и мешалкой или насосом вместо вентилятора или нагнетателя.

11.2.3 Камеры с псевдоожиженным слоем

В таких камерах используют слой инертного материала, который может быть "псевдоожижен" пропусканием через него подходящего газа с соответствующей скоростью.

11.3 Камеры, работающие при пониженных температурах

11.3.1 Камеры с машинным охлаждением

Обычно низкотемпературные камеры с машинным охлаждением имеют многоступенчатый компрессор и подходящие охлаждающие змеевики, окружающие испытательную камеру.

11.3.2 Камеры с твердым диоксидом углерода (прямое охлаждение)

В низкотемпературной камере прямого охлаждения с твердым диоксидом углерода подходящий вентилятор или нагнетатель, расположенный в отсеке для твердого углекислого газа, циркулирует пары углекислого газа из отсека для твердого углекислого газа в отсек для образцов и обратно.

11.3.3 Камеры с твердым диоксидом углерода (непрямое охлаждение)

В низкотемпературной камере непрямого охлаждения с твердым диоксидом углерода в качестве хладагента используется воздух, а пары углекислого газа не контактируют с образцами.

11.3.4 Агрегатированные холодильные установки

Часто желательно размещать испытательное оборудование в испытательной камере и подавать холодный воздух или пары углекислого газа с регулируемой температурой из отдельной холодильной установки в испытательную камеру и обратно через изолированные вентиляционные каналы или трубы.

11.3.5 Камеры с жидким азотом

При необходимости для контроля температуры в камеру может быть введен жидкий азот или, наоборот, для получения необходимой температуры достаточный объем газа в камере можно пропускать через сосуд с жидким азотом вне камеры. При введении жидкого азота он должен полностью испаряться и газообразный азот должен достигать температуры испытания до его контакта с испытательным оборудованием и образцами.

12 Протокол испытаний

Протокол испытаний должен содержать:

a) обозначение настоящего стандарта;

b) условия и дату формования (при применении);

c) методы подготовки пробы и образца;

d) условия кондиционирования образца;

e) метод(ы) измерения размеров образца и результаты измерений;

f) температуру и, при необходимости, влажность при испытании.

Приложение А

(обязательное)

Время кондиционирования образцов

В таблицах А.1-А.3 приведено рассчитанное время, необходимое для достижения центром образца установленной температуры кондиционирования в пределах 1°С, начиная с исходной температуры 20°C. Время зависит от формы и размеров образца, материала и типа используемого теплоносителя.

Нецелесообразно проводить отдельные расчеты для каждого испытуемого образца. Следует отметить, что почти все образцы в зависимости от конфигурации можно разделить на три категории: диски, плоские пластинки и плоские полоски. Образцы для испытаний в форме двухсторонней лопатки, используемые при испытании на растяжение, можно рассматривать как плоские полоски.

Время кондиционирования зависит от тепловых характеристик материала образца. Коэффициент температуропроводности резины принимают равным 0,1 мм/с, а коэффициент теплопроводности - 0,2 Вт/(м·K).

Для большинства камер с контролем температуры в качестве теплоносителя используют воздух или жидкость. Для создания таблиц коэффициент теплопередачи воздуха был принят равным 20 Вт/(м·К). Разные жидкости имеют разные коэффициенты теплопередачи, но в большинстве случаев используют значение 750 Вт/(м

·К).

Время кондиционирования с точностью до минуты не критично, хотя важно, чтобы образец выдерживали в течение достаточного времени для достижения температурного равновесия. Все значения времени в таблицах были округлены до ближайшего большего значения, кратного 5 мин.

Таблица А.1 - Образцы в форме диска

Размеры | Время до достижения температурного равновесия с точностью до 1°С, мин | ||||||||||||||

образца | при температуре теплоносителя, °С | ||||||||||||||

Диаметр, | Высота, | воздуха | жидкости | ||||||||||||

мм | мм | -50 | 0 | 50 | 100 | 150 | 200 | 250 | -50 | 0 | 50 | 100 | 150 | 200 | 250 |

64,0 | 38,0 | 130 | 95 | 105 | 130 | 145 | 155 | 160 | 75 | 60 | 65 | 80 | 85 | 90 | 90 |

40,0 | 30,0 | 75 | 55 | 60 | 75 | 85 | 90 | 95 | 35 | 30 | 30 | 35 | 40 | 45 | 45 |

37,0 | 10,2 | 35 | 25 | 30 | 35 | 40 | 40 | 45 | 10 | 10 | 10 | 10 | 10 | 10 | 15 |

32,0 | 16,5 | 45 | 35 | 35 | 45 | 50 | 55 | 55 | 15 | 15 | 15 | 20 | 20 | 20 | 20 |

29,0 | 25,0 | 50 | 40 | 45 | 55 | 60 | 65 | 65 | 20 | 15 | 20 | 25 | 25 | 25 | 25 |

12,5 | 35 | 25 | 30 | 35 | 40 | 45 | 45 | 10 | 10 | 10 | 15 | 15 | 15 | 15 | |

25,0 | 20,0 | 40 | 30 | 35 | 45 | 45 | 50 | 50 | 15 | 15 | 15 | 15 | 20 | 20 | 20 |

10,0 | 25 | 20 | 20 | 25 | 30 | 30 | 30 | 5 | 5 | 5 | 5 | 10 | 10 | 10 | |

6,3 | 20 | 15 | 20 | 20 | 25 | 25 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

13,0 | 12,6 | 20 | 15 | 20 | 20 | 25 | 25 | 25 | 5 | 5 | 5 | 5 | 10 | 10 | 10 |

6,3 | 15 | 10 | 15 | 15 | 20 | 20 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

9,5 | 9,5 | 15 | 10 | 15 | 15 | 20 | 20 | 20 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

Таблица А.2 - Образцы в форме плоских пластинок

Толщина | Время до достижения температурного равновесия с точностью до 1°С, мин | |||||||||||||

образца, мм | при температуре теплоносителя,°С | |||||||||||||

воздуха | жидкости | |||||||||||||

-50 | 0 | 50 | 100 | 150 | 200 | 250 | -50 | 0 | 50 | 100 | 150 | 200 | 250 | |

25,0 | 135 | 95 | 110 | 140 | 155 | 160 | 170 | 90 | 75 | 80 | 90 | 95 | 100 | 105 |

15,0 | 70 | 50 | 60 | 75 | 80 | 85 | 90 | 35 | 30 | 30 | 35 | 40 | 40 | 40 |

10,0 | 45 | 30 | 35 | 45 | 50 | 55 | 55 | 15 | 15 | 15 | 20 | 20 | 20 | 20 |

8,0 | 35 | 25 | 30 | 35 | 40 | 40 | 45 | 10 | 10 | 10 | 10 | 10 | 15 | 15 |

5,0 | 20 | 15 | 20 | 20 | 25 | 25 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

3,0 | 15 | 10 | 10 | 15 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

2,0 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

1,0 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

0,2 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

Таблица А.3 - Образцы в форме плоских полосок

Размеры | Время до достижения температурного равновесия с точностью до 1°С, мин | ||||||||||||||

образца | при температуре теплоносителя, °С | ||||||||||||||

Ширина, | Толщина, | воздуха | жидкости | ||||||||||||

мм | мм | -50 | 0 | 50 | 100 | 150 | 200 | 250 | -50 | 0 | 50 | 100 | 150 | 200 | 250 |

25,4 | 12,7 | 45 | 30 | 35 | 45 | 50 | 50 | 55 | 15 | 10 | 15 | 15 | 15 | 15 | 15 |

10,0 | 35 | 25 | 30 | 35 | 40 | 40 | 45 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

9,5 | 35 | 25 | 30 | 35 | 40 | 40 | 40 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | |

6,5 | 25 | 20 | 20 | 25 | 30 | 30 | 30 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

5,0 | 20 | 15 | 15 | 20 | 20 | 20 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

3,0 | 15 | 10 | 10 | 15 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

2,0 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

1,0 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

15,0 | 15,0 | 35 | 30 | 30 | 40 | 40 | 45 | 45 | 10 | 10 | 10 | 10 | 15 | 15 | 15 |

12,7 | 12,7 | 30 | 25 | 25 | 30 | 35 | 35 | 40 | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

10,0 | 25 | 20 | 20 | 30 | 30 | 30 | 35 | 10 | 5 | 5 | 10 | 10 | 10 | 10 | |

9,5 | 25 | 20 | 20 | 25 | 30 | 30 | 35 | 10 | 5 | 5 | 10 | 10 | 10 | 10 | |

6,5 | 20 | 15 | 15 | 20 | 25 | 25 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

5,0 | 15 | 15 | 15 | 20 | 20 | 20 | 20 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

3,2 | 15 | 10 | 10 | 15 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

3,0 | 10 | 10 | 10 | 10 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

2,0 | 10 | 5 | 10 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

1,0 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

6,35 | 12,7 | 20 | 15 | 15 | 20 | 25 | 25 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

10,0 | 20 | 15 | 15 | 20 | 20 | 20 | 25 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

6,5 | 15 | 10 | 15 | 15 | 15 | 20 | 20 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

5,0 | 15 | 10 | 10 | 15 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

3,0 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

2,0 | 10 | 5 | 5 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

1,5 | 5 | 5 | 5 | 5 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

1,0 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

4,0 | 12,7 | 15 | 10 | 10 | 15 | 15 | 15 | 20 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

10,0 | 15 | 10 | 10 | 15 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

6,5 | 10 | 10 | 10 | 10 | 15 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

5,0 | 10 | 10 | 10 | 10 | 10 | 15 | 15 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

3,0 | 10 | 5 | 10 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

2,0 | 5 | 5 | 5 | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

1,0 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 1795 | IDT | ГОСТ ISO 1795-2020 "Каучук натуральный и синтетический. Отбор проб и дальнейшие подготовительные процедуры" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: | ||

Библиография

[1] | ISO 525 | Bonded abrasive products - General requirements (Склеенные абразивные изделия. Общие требования) |

[2] | ISO 1382 | Rubber - Vocabulary (Резина. Словарь) |

[3] | ISO 2393 | Rubber test mixes - Preparation, mixing and vulcanization - Equipment and procedures (Резиновые смеси для испытаний. Приготовление, смешение и вулканизация. Оборудование и процедуры) |

[4] | ISO 3302-1 | Rubber - Tolerances for products - Part 1: Dimensional tolerances (Резина. Допуски на изделия. Часть 1. Допуски на размеры) |

[5] | ISO 13385-1 | Geometrical product specifications (GPS) - Dimensional measuring equipment - Part 1: Callipers; Design and metrological characteristics (Геометрические характеристики изделий (GPS). Оборудование для измерения размеров. Часть 1. Штангенциркули. Конструктивные и метрологические характеристики) |

УДК 678.4:620.17:006.354 | МКС 83.060 | IDT |

Ключевые слова: резина, общие методы приготовления образцов, общие методы кондиционирования образцов, определение физических свойств | ||

Электронный текст документа

и сверен по:

.

, 2020