ГОСТ 28810-90

(ИСО 1827-76)

Группа Л69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

Определение модуля сдвига метод сдвига. Четырехэлементного образца

Rubber, vulcanized. Determination of modulus in shear. Quadruple shear method

MКC 83.060

ОКСТУ 2509

Дата введения 1992-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Всесоюзным научно-исследовательским институтом эластомерных материалов и изделий

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.12.90 N 3295

3. Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 1827-76 "Резина. Определение модуля сдвига. Метод сдвига четырехэлементного образца" и полностью ему соответствует

4. ПЕРЕИЗДАНИЕ. Ноябрь 2004 г.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения модуля сдвига резины, склеенной с четырьмя параллельными жесткими плитами.

Метод применяют для испытания образцов, приготовленных в лаборатории при стандартных условиях, и может быть использован для получения данных при новых разработках и контроле резиновых смесей.

2. СУЩНОСТЬ МЕТОДА

Измеряют силу, необходимую для определения диапазона смещения при сдвиге агрегата стандартных размеров, содержащего четыре симметрично расположенных резиновых параллелепипеда и связанных с четырьмя параллельными плитами; силы параллельны поверхностям крепления, и, как правило, не являются разрушающими, т. е. максимальные значения существенно ниже прочности связи.

3. АППАРАТУРА

3.1. Испытательная машина должна обеспечивать точное измерение деформации и регистрацию прилагаемой при испытании силы и поддерживать установленную постоянную скорость перемещения зажимов (25±5) мм/мин.

Примечание. Динамометры инерционного типа приводят к результатам, которые могут отличаться друг от друга вследствие влияния трения и инерции. Динамометры безынерционного типа (например электронные или оптические преобразователи) не имеют этих недостатков и поэтому предпочтительны.

3.2. Приспособление для удерживания испытуемых образцов в зажимах, снабженное универсальным соединением, позволяющее центрировать направление действия прилагаемой силы.

4. ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ

4.1. Форма и размеры

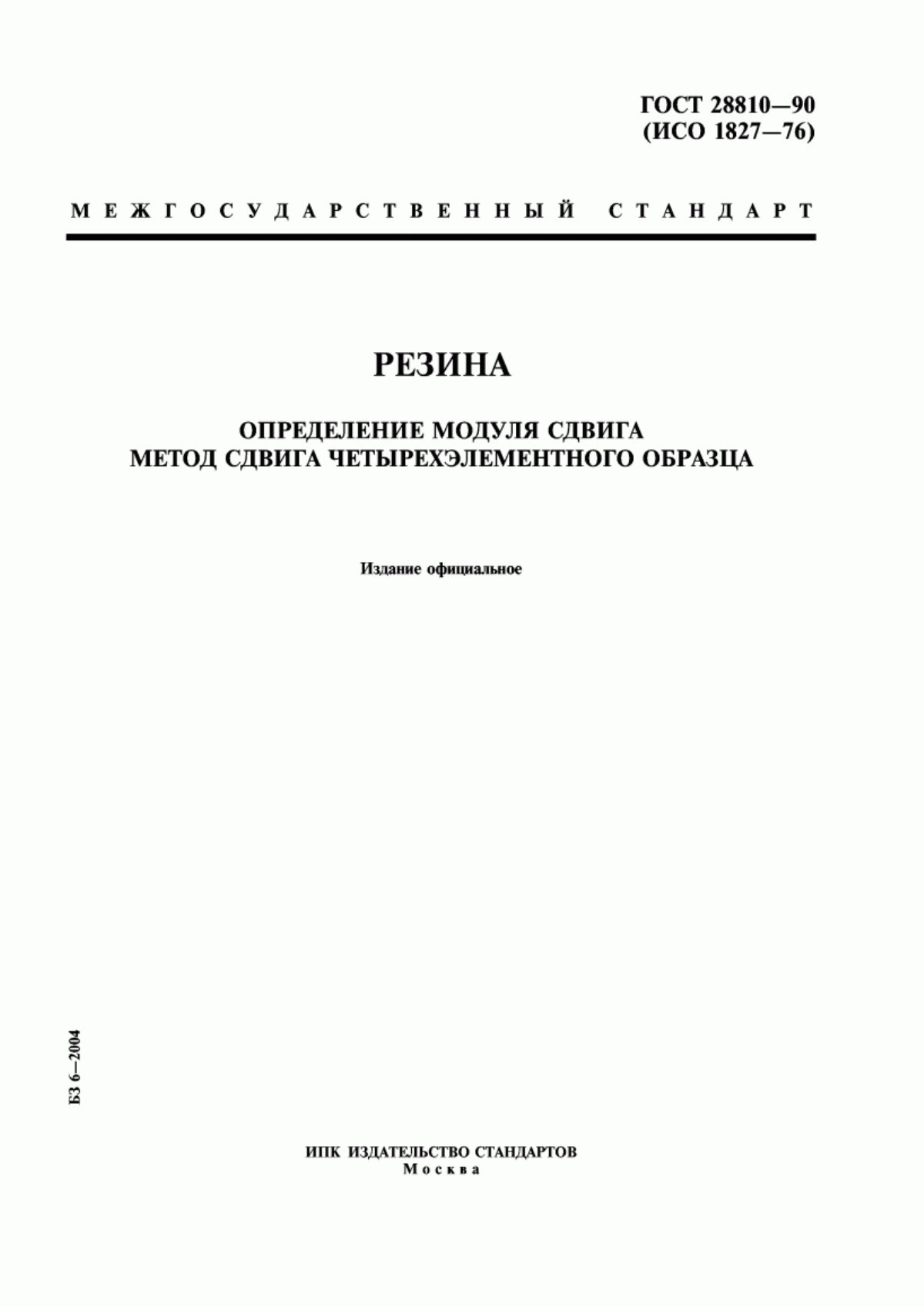

Стандартный образец состоит из четырех одинаковых резиновых параллелепипедов толщиной (4,0±0,1) мм, шириной (20,0±0,1) мм и длиной (25,0±0,1) мм, соединенных своими наибольшими противоположными поверхностями с сопряженными поверхностями четырех жестких плит той же ширины и соответствующей длины, позволяющие получить симметричный двойной "сэндвич", обеспечивающий наличие свободных наружных концов у каждой центральной пластины для того, чтобы обеспечить в дальнейшем присоединение к держателю. Толщина жестких плит должна быть мм. Типичный испытуемый образец приведен на черт.1.

Испытуемый образец

1 - две внутренние плиты; 2 - две наружные плиты; 3 - болт диаметром 8 мм и приспособление для удержания образца в зажимах

Черт.1

4.2. Изготовление образца

4.2.1. Прямоугольные жесткие плиты стандартных размеров подготавливают и обрабатывают обычным методом.

4.2.2. Невулканизованные резиновые заготовки вырубают штампом таких размеров, чтобы ограничить количество заусенцев, получаемых при формовании.

4.2.3. Жесткие плиты и резиновые заготовки помещают для вулканизации в пресс-формы. Прессование осуществляют двумя различными способами:

1) компрессионным формованием, при котором индивидуальные резиновые заготовки заранее располагают в форме между жесткими плитами;

2) плунжерным формованием, при котором одна резиновая заготовка подается через соответствующее сопло в ряд камер.

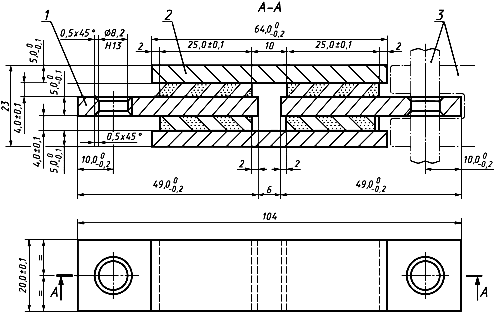

Оптимальный тип плунжерной пресс-формы, содержащей шесть испытуемых частей (24 камеры), приведен на черт.2.

Плунжерная пресс-форма

1, 2- плиты; 3 - часть плана (плиты 1 и 2 сняты); 4 - часть плана (плита 1 снята)

Черт.2

4.2.4. Вулканизацию осуществляют нагреванием формы в течение установленного времени при контролируемой температуре под давлением.

4.2.5. По окончании вулканизации испытуемый образец вынимают из пресс-формы очень осторожно, чтобы избежать воздействия чрезмерного напряжения на адгезионные поверхности.

4.3. Количество испытуемых образцов

Испытания проводят на трех испытуемых образцах.

5. ПРОМЕЖУТОК ВРЕМЕНИ МЕЖДУ ВУЛКАНИЗАЦИЕЙ И ИСПЫТАНИЕМ

5.1. Если по техническим причинам не установлены специальные условия, то соблюдают требования пп.5.2, 5.3.

5.2. Минимальное время между вулканизацией и испытанием - 16 ч.

5.3. Максимальное время между вулканизацией и испытанием - четыре недели. Для получения сравнимых результатов испытания следует проводить по возможности, после одного и того же промежутка времени между вулканизацией и испытанием.

6. КОНДИЦИОНИРОВАНИЕ ИСПЫТУЕМЫХ ОБРАЗЦОВ

6.1. Если испытание проводят при стандартной лабораторной температуре, то испытуемые образцы кондиционируют непосредственно перед испытанием не менее 16 ч при этой температуре.

6.2. Если испытания проводят при повышенной или пониженной температуре, то испытуемые образцы выдерживают при температуре испытания в течение времени, достаточного для достижения температурного равновесия со средой испытания, или в течение времени, указанного в технических требованиях на испытуемый материал или изделие, и затем образцы сразу же испытывают.

7. ТЕМПЕРАТУРА ИСПЫТАНИЯ

Испытания обычно проводят при стандартной лабораторной температуре (20±2), (23±2) или (27±2) °С. При использовании другой температуры ее выбирают из следующего ряда температур:

-75, -55, -40, -25, -10, 0, 40, 50, 70, 85, 100, 125, 150, 175, 200, 225 и 250 °С.

В течение испытания или серии испытаний используют одну и ту же температуру для получения сравнимых результатов.

8. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

После кондиционирования образцов, проведенного в соответствии с разд.6, их сразу же устанавливают в испытательную машину, обеспечив свободное выравнивание образцов в направлении приложения силы. Проводят не менее пяти последовательных плавных неразрушающих циклов с приложением и снятием нагрузки, соответствующих всему диапазону деформаций сдвига, который устанавливают предварительно для того, чтобы стабилизировать поведение резины при нагружении и устранить так называемый "эффект Маллинза".

Образец нагружают небольшим усилием около 10 Н и в этом положении устанавливают на нуль устройства для измерения нагрузки и деформации. Сразу же нагружают образец посредством перемещения зажима со скоростью (25±5) мм/мин до достижения максимальной выбранной деформации сдвига.

Записывают усилия, соответствующие заданным деформациям, или записывают деформации при заданных усилиях.

9. ОБРАБОТКА РЕЗУЛЬТАТОВ

9.1. Напряжение сдвига в паскалях* вычисляют как отношение прилагаемой силы к удвоенной площади крепления, которая равна удвоенному значению 2025

10

м

.

________________

* 1 Па =1 Н/м.

9.2. Деформацию сдвига вычисляют делением половины фактической деформации испытуемого образца на толщину, подвергаемую сдвигу (оба показателя выражают в одинаковых единицах).

9.3. Средний кажущийся модуль сдвига, выраженный в паскалях, при любых значениях сдвиговых деформацией рассчитывают как отношение соответствующего напряжения сдвига к деформации сдвига.

10. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен содержать следующие данные:

1) результаты для всех трех испытуемых образцов, вычисленные в соответствии с разд.9, для кажущегося модуля сдвига при различных деформациях сдвига;

2) марку резиновой смеси;

3) описание процесса формования (компрессионное, плунжерное и т. д.);

4) продолжительность и температуру вулканизации;

5) температуру испытания;

6) дату вулканизации;

7) дату испытания;

8) разрушение образца, если оно происходит.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2005