ГОСТ ISO 188-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА И ТЕРМОЭЛАСТОПЛАСТЫ

Испытания на ускоренное старение и теплостойкость

Vulcanized rubber and thermoplastics. Accelerated ageing and heat resistance tests

МКС 83.060

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного аутентичного перевода стандарта, указанного в п.4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44-2013)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минторгэкономразвития Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1851-ст межгосударственный стандарт ГОСТ ISO 188-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 188:2011* Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests (Резина вулканизованная и термопластик. Испытания на ускоренное старение и теплостойкость).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан в техническом комитете по стандартизации ISO/TC 45 "Резина и резиновые изделия" подкомитетом SC 2 "Испытания и анализ" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Испытания на ускоренное старение и теплостойкость предназначены для оценки относительной устойчивости резины к старению с течением времени. Для этой цели резину подвергают контролируемому старению в течение определенного времени, затем определяют соответствующие показатели и сравнивают с этими показателями резины до старения.

При ускоренном старении резину подвергают воздействию условий испытания, предназначенных для получения эффекта естественного старения в более короткие сроки.

При испытании на теплостойкость резину подвергают длительному воздействию температуры эксплуатации.

В настоящем стандарте приведены два метода испытания - воздушно-тепловой метод с низкой скоростью потока воздуха и воздушно-тепловой метод с принудительной циркуляцией для высокой скорости потока воздуха.

Выбор времени, температуры и среды, воздействию которой подвергают образцы для испытания, а также типа используемого термостата будет зависеть от целей испытания и типа полимера.

В воздушно-тепловых методах старение ускоряется за счет повышения температуры. Степень ускорения, полученная таким образом, зависит от марки резины и определяемого показателя.

Старение может быть ускорено за счет увеличения скорости воздушного потока. При старении в разных термостатах возможны разные результаты.

Следствиями этих воздействий являются:

a) ускоренное старение во всех случаях не воспроизводит изменения, вызванные естественным старением;

b) ускоренное старение не всегда точно указывает относительный естественный или эксплуатационный срок службы разных резин, следовательно, старение при температуре значительно превышающей температуру окружающей среды или температуру эксплуатации, может иметь тенденцию к выравниванию наблюдаемых сроков службы резины, которая стареет с разной скоростью при хранении или эксплуатации. Старение при одной или нескольких промежуточных температурах полезно при оценке достоверности ускоренного старения при высоких температурах;

c) испытания на ускоренное старение с определением различных свойств не могут совпадать при оценке относительного срока службы разных резин и, возможно, даже выстроить их в разном порядке по эксплуатационным характеристикам. Таким образом, старение должно определяться по изменениям свойства или свойств, которые имеют практическое значение при условии их точного измерения.

Воздушно-тепловое старение не должно использоваться для имитации естественного старения, которое происходит в присутствии света или озона при растяжении резин.

Для оценки срока службы или максимальной температуры эксплуатации испытания могут быть проведены при различных температурах и результаты могут быть оценены с помощью зависимости Аррениуса или уравнение Уильямса-Ланделла-Ферри (WLF), как описано в стандарте [1].

Предупреждение - Пользователи настоящего стандарта должны быть знакомы со стандартной лабораторной деятельностью. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

1 Область применения

Настоящий стандарт устанавливает два метода испытаний на ускоренное старение или теплостойкость резин и термоэластопластов:

метод А - воздушно-тепловой метод с использованием термостата камерного типа или сушильного шкафа с низкой скоростью потоков воздуха и кратностью воздухообмена от 3 до 10 в час;

метод В - воздушно-тепловой метод с использованием сушильного шкафа с принудительной циркуляцией воздуха с помощью вентилятора и кратностью воздухообмена от 3 до 10 в час.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения):

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 37 Rubber, vulcanized or thermoplastic - Determination of tensile stress-strain properties (Каучук вулканизованный или термопластик. Определение упруго-прочностных свойств при растяжении)

ISO 48 Rubber, vulcanized or thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) [Каучук вулканизованный или термопластик. Определение твердости (от 10 до 100 IRHD)]

ISO 18899:2004 Rubber - Guide to the calibration of test equipment (Резина. Руководство по калибровке испытательного оборудования)

ISO 23529 Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие методы приготовления и кондиционирования образцов для физических методов испытаний)

3 Сущность метода

3.1 Общие положения

Образцы подвергают контролируемому старению на воздухе при повышенной температуре и атмосферном давлении, затем измеряют значения установленных показателей и сравнивают с результатами тех же показателей образцов, не подвергнутых старению.

Для определения степени ухудшения качества следует использовать физические свойства, имеющие отношение к эксплуатационным показателям. При отсутствии указаний рекомендуется определять прочность при растяжении, напряжение при заданном удлинении, относительное удлинение при разрыве в соответствии с ISO 37 и твердость в соответствии с ISO 48.

3.2 Ускоренное старение при нагревании на воздухе

Образцы подвергают воздействию более высокой температуры, чем при эксплуатации резины с целью получения эффекта естественного старения в сокращенные сроки.

3.3 Испытание на теплостойкость

Образцы подвергают воздействию такой же температуры, как при эксплуатации.

4 Аппаратура

4.1 Термостат

Термостат должен быть такого размера, чтобы общий объем образцов для испытания не превышал 10% объема камеры. В термостатах с принудительной циркуляцией воздуха и сушильных шкафах расстояние между подвешенными образцами должно быть не менее 10 мм, между образцами и стенками - не менее 50 мм.

Температура в термостате должна быть отрегулирована таким образом, чтобы температура образцов была в пределах установленного допуска для указанной температуры старения (раздел 8) в течение всего периода старения. Датчик температуры для регистрации фактической температуры старения помещают в камеру нагрева рядом с образцами.

При изготовлении термостата не используют медь или медные сплавы.

Должно быть обеспечено создание в термостате медленного потока воздуха с кратностью воздухообмена не менее 3 и не более 10 в час.

Поступающий воздух должен нагреваться с предельным отклонением ±1°С от температуры термостата до контакта с образцами.

Вентиляцию (или кратность воздухообмена) можно определить измерением объема камеры термостата и потока воздуха через камеру.

Примечание - Для обеспечения хорошей прецизионности очень важно при испытании поддерживать стабильную температуру, а также использовать термостат с регулируемой температурой и скоростью воздухообмена. Увеличение скорости потока воздуха в термостате повышает стабильность температуры. При этом циркуляция воздуха в термостате и вентиляция влияют на результаты старения. При низкой скорости потока воздуха могут накапливаться продукты распада и выцветающих ингредиентов, а также снижаться содержание кислорода. Высокая скорость потока воздуха увеличивает скорость старения за счет повышения окисления и испарения пластификаторов и антиоксидантов.

4.1.2 Термостат камерного типа

Термостат камерного типа состоит из одной или нескольких вертикальных цилиндрических камер высотой не менее 300 мм. Камеры должны быть окружены термостатически регулируемым теплоносителем (алюминиевый блок, жидкостная баня или насыщенный пар). Воздух, проходящий через одну камеру, не должен попадать в другие камеры.

Должны быть предусмотрены средства для создания медленного потока воздуха. Скорость потока воздуха зависит только от кратности воздухообмена.

4.1.3 Сушильный шкаф

Сушильный шкаф должен состоять из одной камеры без перегородок. Должны быть предусмотрены средства для создания медленного потока воздуха. Скорость потока воздуха зависит только от кратности воздухообмена. Не допускается помещать вентиляторы в нагревательную камеру.

4.1.4 Термостат с принудительной циркуляцией воздуха

Используют один из двух типов термостатов:

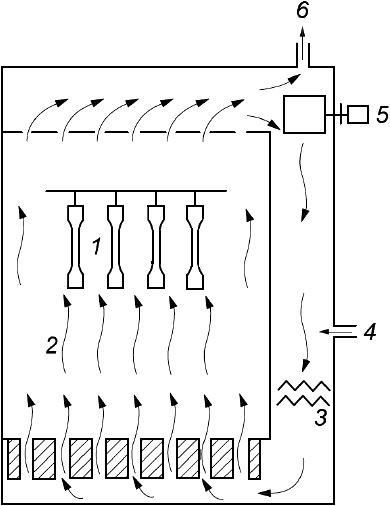

а) Термостат типа 1 с ламинарным потоком воздуха (рисунок 1).

1 - образцы для испытания; 2 - ламинарный поток воздуха; 3 - нагревательный элемент; 4 - впускное отверстие для воздуха; 5 - нагнетатель воздуха; 6 - выпускное отверстие для воздуха

Рисунок 1 - Термостат типа 1 с ламинарным потоком воздуха

По возможности поток воздуха, проходящий через нагревательную камеру, должен быть однородным и ламинарным. Чтобы образцы не мешали потоку воздуха, к воздушному потоку должна быть обращена сторона с минимальной поверхностной площадью. Скорость воздушного потока должна быть от 0,5 до 1,5 м/с.

Скорость воздушного потока у образцов можно измерять анемометром.

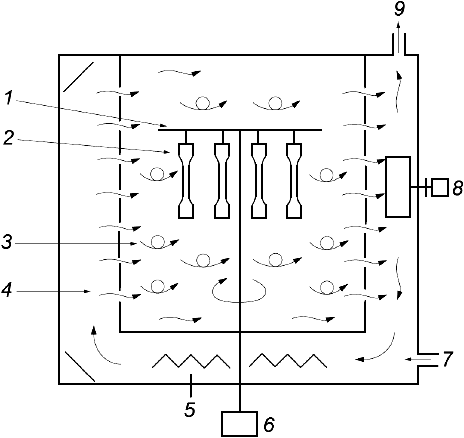

b) Термостат типа 2 с турбулентным потоком воздуха (рисунок 2).

1 - держатель образцов для испытания; 2 - образцы для испытания; 3 - турбулентный поток воздуха; 4 - ламинарный поток воздуха (впускное и выпускное отверстия - рядом со стенками); 5 - нагревательный элемент; 6 - электродвигатель; 7 - впускное отверстие для воздуха; 8 - нагнетатель воздуха; 9 - выпускное отверстие для воздуха

Рисунок 2 - Термостат типа 2 с турбулентным потоком воздуха

Турбулентный поток воздуха, поступающий в нагревательную камеру из впускного отверстия на боковой стенке, протекает вокруг образцов, подвешенных на держателе, вращающемся со скоростью от 5 до 10 об/мин. Образцы подвергаются воздействию нагревающего воздуха по возможности равномерно. Средняя скорость потока воздуха должна быть (0,50±0,25) м/с.

Среднюю скорость потока воздуха у образцов можно вычислить по измерениям, выполненным с помощью анемометра в девяти разных точках (приложение А, рисунок А.1). Пригодный метод измерения описан в приложении А.

5 Калибровка

Испытательный аппарат калибруют в соответствии с приложением D.

6 Образцы для испытания

Рекомендуется проводить испытания на ускоренное старение и теплостойкость на образцах, приготовленных и кондиционированных в соответствии с методами определения соответствующих показателей, не на готовых изделиях или пластинках, а на образцах такой формы, что после старения не потребуется механическая, химическая или тепловая обработка.

Можно сравнивать только образцы одинаковых размеров и приблизительно одинаковой площади, обтекаемой потоком воздуха. Количество образцов определяют по стандарту на метод определения соответствующего показателя. Образцы для испытания измеряют до нагревания, маркировку по возможности наносят после нагревания, т.к. некоторые чернила для маркировки могут оказывать влияние на процесс старения резины.

Маркировку для идентификации образцов наносят на неответственную часть образца, она не должна повреждать резину и быть устойчивой при нагревании.

Для исключения миграции серы, антиоксидантов, пероксидов или пластификаторов не следует испытывать в одном термостате образцы из разных типов смесей. Для этого используют отдельные камеры. Если невозможно использовать оборудование с отдельными камерами, рекомендуется вместе нагревать только следующие материалы:

a) полимеры одного типа;

b) вулканизаты, содержащие один тип ускорителя вулканизации и примерно одинаковое соотношение серы к ускорителю;

c) резины, содержащие один тип антиоксиданта;

d) резины, содержащие один тип и одинаковое количество пластификатора.

7 Продолжительность выдержки после вулканизации перед проведением испытания

Если по техническим причинам нет других указаний, соблюдают следующие требования.

Испытания проводят не ранее чем через 16 ч после вулканизации, арбитражные испытания - не ранее 72 ч после вулканизации.

Для испытаний материала время между вулканизацией и испытанием должно быть не более четырех недель, для получения сопоставимых результатов испытания по возможности должны быть проведены через одинаковые промежутки времени.

Для испытаний изделий время между вулканизацией и испытанием по возможности не должно превышать 3 мес. В остальных случаях испытания должны быть проведены в течение 2 мес с даты получения продукции заказчиком.

8 Условия старения (продолжительность и температура)

8.1 Общие положения

Время, необходимое для получения заданной степени старения образцов, зависит от типа испытуемой резины.

Используемый период старения предпочтительно должен быть таким, чтобы при старении образцов не было необратимого изменения физических свойств.

Использование высоких температур старения может привести к механизмам старения, отличающимся от происходящих при рабочих температурах, и, следовательно, к недостоверным результатам.

Для получения более точных результатов важное значение имеет максимально стабильная температура. В ISO 23529 установлены следующие предельные отклонения температуры: ±1°С до температуры 100°С включительно и ±2°С - от 125°С до 300°С включительно. Однако исследования показали, что изменение температуры на 1°С соответствует разности во времени старении 10% при предэкспоненциальном множителе в уравнении Аррениуса, равным 2, или 15% при предэкспоненциальном множителе, равным 2,5. Это означает, что две лаборатории, проводящие старение при температуре 125°С, могут иметь время старения, отличающееся на 60% друг от друга, но по-прежнему находящееся в установленных пределах. Для получения точных результатов поддерживают максимально точно температуру, помещая калиброванный датчик температуры рядом с образцами и используя его для установки термостата так, чтобы температура в этом положении была точной. Для получения максимально точной температуры используют поправочный коэффициент, указанный в сертификате калибровки.

8.2 Ускоренное старение

Продолжительность и температуру старения выбирают по ISO 23529, спецификации на изделие или по согласованию заинтересованных сторон. Старение проводят при атмосферном давлении.

8.3 Испытание на теплостойкость

Продолжительность и температуру испытания выбирают по ISO 23529, спецификации на изделие или по согласованию заинтересованных сторон. Температура испытания должна соответствовать температуре эксплуатации. Нагревание проводят при атмосферном давлении.

9 Проведение испытания

Нагревают термостат до рабочей температуры и помещают в него образцы. При использовании термостата камерного типа в каждую камеру помещают только один тип резины или смеси. Образцы должны быть не деформированы, должны свободно обдуваться воздухом со всех сторон и не должны подвергаться воздействию света.

После окончания старения вынимают образцы из термостата и кондиционируют от 16 ч до 6 дней в недеформированном состоянии в соответствии с методом определения конкретного показателя.

10 Оформление результатов

Результаты оформляют по стандарту на метод определения соответствующего показателя.

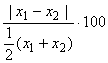

Регистрируют результаты испытаний образцов до и после старения, а также при необходимости определяют изменение значения определяемого показателя в процентах по формуле

![]() , (1)

, (1)

где - значение показателя после старения;

- значение показателя до старения.

Изменения твердости регистрируют как разность ![]() .

.

11 Прецизионность

Прецезионность приведена в приложении В.

12 Протокол испытаний

Протокол испытаний должен содержать:

a) информацию об образце:

1) полное описание образца и его происхождение;

2) рецептуру смеси и условия вулканизации, при необходимости;

3) продолжительность между вулканизацией и проведением испытания;

4) метод подготовки образцов (например, формование или вырубка) и расположение образцов в выборке;

b) метод испытания:

1) обозначение настоящего стандарта;

2) использованный метод испытаний (метод А или метод В);

3) определяемые показатели и тип использованного образца;

c) детали испытания:

1) тип использованного термостата;

2) количество испытанных образцов;

3) проведенное испытание - ускоренное старение или испытание на теплостойкость

4) продолжительность и температуру старения;

5) сведения о любых процедурах, не указанных в настоящем стандарте;

d)результаты испытания:

1) отдельные значения до и после старения, выраженные в соответствии со стандартами на соответствующие методы испытания;

2) изменения значений в процентах или как разность значений для твердости;

е) дату проведения испытания.

Приложение А

(справочное)

Определение скорости воздушного потока в термостате с принудительной циркуляцией воздуха

А.1 Область применения

В настоящем приложении приведен метод определения скорости потока воздуха в термостатах типа 1 и 2.

А.2 Аппаратура

Используют портативный анемометр.

А.3 Проведение испытания

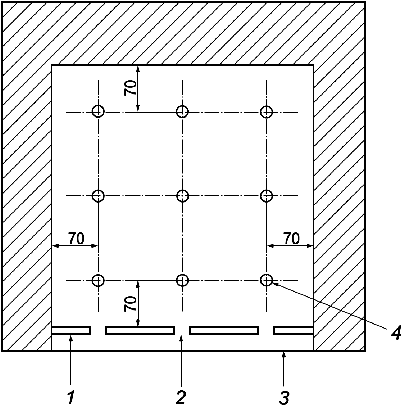

А.3.1 Скорость потока воздуха измеряют в девяти точках в центре подвешенного образца. Для этого готовят прозрачную пластиковую пластину из ПВХ (поливинилхлорида) или ПММА (полиметилметакрилата) толщиной не менее 2 мм размерами, соответствующими размеру дверцы камеры термостата, просверливают три большие отверстия, в которые устанавливают анемометры - два на расстоянии 70 мм от левого и правого края соответственно, и одно в центре между ними (см. рисунок А.1).

1 - пластиковая пластина; 2 - отверстие; 3 - проем дверцы; 4 - точка измерения

Рисунок А.1 - Точки измерения скорости потока воздуха в термостате

А.3.2 Скорость потока воздуха в лаборатории измеряют при стандартной температуре.

А.3.3 Открывают дверцу камеры и устанавливают пластиковую пластину в проем дверцы.

А.3.4 Включают термостат и, вставив датчик анемометра поочередно в каждое отверстие, измеряют скорость воздушного потока в каждой из девяти точек, как показано на рисунке А.1. Анемометр вставляют в пластиковую пластину плотно без зазора.

А.3.5 Вычисляют максимальное значение скорости потока воздуха в каждой точке, чтобы избежать эффекта направленности датчика.

А.4 Вычисление

А.4.1 Вычисляют среднеарифметическое значение скорости потока воздуха, измеренное в девяти точках.

Приложение В

(справочное)

Прецизионность

В.1 Общие положения

Повторяемость и воспроизводимость установлена в соответствии с стандартом [2] по результатам двух программ межлабораторных сравнительных испытаний (МСИ). Первая программа проводилась в 1996 г., анализ ее результатов - в 1997 г., вторая программа была проведена в 2005 г. Использовались принципы и термины прецизионности по стандарту [2]. В приложении С приведено руководство по применению повторяемости и воспроизводимости.

В.2 Детали первой программы МСИ

В.2.1 Подготовленные образцы четырех типов смесей (на основе каучуков NR, NBR, EPDM и АЕМ) были направлены всем лабораториям. Использовали методы старения А и В.

Для всех смесей время старения составляло 168 ч: для NR - при температуре 70°С, для NBR - 100°С, для EPDM - 125°С и для АЕМ - 150°С.

В.2.2 В первой программе МСИ принимали участие 16 лабораторий. Из них одиннадцать лабораторий проводили старение по методу А, десять - по методу В. Пять лабораторий использовали оба метода испытания. Для некоторых испытаний, проведенных после старения, отсутствовал набор данных, т.к. было получено меньше значений, чем количество участвовавших лабораторий. Фактическое количество лабораторий, проводивших каждое испытание, указано в таблицах В.1-В.8.

Таблица В.1 - Прецизионность испытания на старение по изменению твердости (IRHD) (метод А - низкая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | 3,1 | 3,10 | 53 | 3,63 | 76 | 11 |

NBR | 4,4 | 2,08 | 3,68 | 11 | ||

EPDM | 22,0 | 5,50 | 10,30 | 11 | ||

АЕМ | 3,9 | 6,78 | 7,78 | 11 | ||

Среднеарифметическое значение (без учета знака) | 8,3 | 4,4 | 6,3 | |||

Относительная прецизионность | ||||||

Таблица В.2 - Прецизионность испытания на старение по изменению прочности при растяжении (метод А - низкая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | -8,7 | 8,43 | 118 | 9,34 | 162 | 11 |

NBR | 6,6 | 9,26 | 11,83 | 11 | ||

EPDM | 4,1 | 8,24 | 14,92 | 11 | ||

АЕМ | -9,3 | 8,13 | 10,71 | 11 | ||

Среднеарифметическое значение (без учета знака) | 7,2 | 8,5 | 11,7 | |||

Относительная прецизионность | ||||||

Таблица В.3 - Прецизионность испытания на старение по изменению напряжения при 100%-ном удлинении (метод А - низкая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | 25,2 | 13,4 | 43 | 16,0 | 65 | 11 |

NBR | 38,4 | 26,8 | 26,8 | 11 | ||

EPDM | 247,1 | 78,9 | 135,3 | 11 | ||

АЕМ | 0,4 | 15,4 | 22,7 | 11 | ||

Среднеарифметическое значение (без учета знака) | 77,7 | 33,6 | 50,2 | |||

Относительная прецизионность | ||||||

Таблица В.4 - Прецизионность испытания на старение по изменению относительного удлинения при разрыве (метод А - низкая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | -13,3 | 10,36 | 38 | 10,36 | 50 | 11 |

NBR | -17,7 | 14,00 | 14,00 | 11 | ||

EPDM | -66,5 | 4,85 | 7,44 | 11 | ||

АЕМ | 0,8 | 7,72 | 17,12 | 11 | ||

Среднеарифметическое значение (без учета знака) | 24,2 | 9,2 | 12,2 | |||

Относительная прецизионность | ||||||

Таблица В.5 - Прецизионность испытания на старение по изменению твердости (IRHD) (метод В - высокая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | 4,1 | 5,14 | 30 | 5,14 | 49 | 10 |

NBR | 8,7 | 3,20 | 5,29 | 10 | ||

EPDM | 35,9 | 3,89 | 9,67 | 10 | ||

АЕМ | 8,0 | 5,04 | 8,00 | 10 | ||

Среднеарифметическое значение (без учета знака) | 14,2 | 4,3 | 7,0 | |||

Относительная прецизионность | ||||||

Таблица В.6 - Прецизионность испытания на старение по изменению прочности при растяжении (метод В - высокая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | -8,5 | 7,07 | 122 | 9,23 | 134 | 10 |

NBR | 12,3 | 12,88 | 12,88 | 10 | ||

EPDM | 7,9 | 11,88 | 11,88 | 10 | ||

АЕМ | -4,4 | 8,93 | 10,73 | 10 | ||

Среднеарифметическое значение (без учета знака) | 8,3 | 10,2 | 11,2 | |||

Относительная прецизионность | ||||||

Таблица В.7 - Прецизионность испытания на старение по изменению напряжения при 100%-ном удлинении (метод В - высокая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | 24,3 | 10,3 | 22 | 14,0 | 51 | 10 |

NBR | 54,4 | 25,0 | 26,7 | 10 | ||

EPDM | 392,1 | 62,5 | 194,0 | 10 | ||

АЕМ | 19,3 | 12,0 | 14,1 | 10 | ||

Среднеарифметическое значение (без учета знака) | 122,5 | 27,4 | 62,2 | |||

Относительная прецизионность | ||||||

Таблица В.8 - Прецизионность испытания на старение по изменению относительного удлинения при разрыве (метод В - высокая скорость потока воздуха)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR | -14,8 | 6,86 | 29 | 9,65 | 39 | 10 |

NBR | -19,3 | 9,41 | 13,14 | 10 | ||

EPDM | -73,0 | 5,76 | 8,89 | 10 | ||

АЕМ | -3,3 | 9,39 | 11,80 | 10 | ||

Среднеарифметическое значение (без учета знака) | 27,6 | 7,9 | 10,9 | |||

Относительная прецизионность | ||||||

В.2.3 Твердость измеряли до и после старения по ISO 48:1994 (метод М). По ISO 37 определяли три показателя упругопрочностных свойств до и после старения на пяти образцах, имеющих форму двухсторонней лопатки (тип 1 и тип 2).

_______________

Действует ISO 48:2010.

В.2.4 В первой программе МСИ определяли прецизионность типа 1, во все лаборатории были направлены готовые образцы. Была получена среднесрочная или промежуточная прецизионность с интервалом две-три недели между двумя повторными определениями в отличие от более привычных повторных определений с интервалом несколько дней.

В таблицах В.1-В.8 использованы следующие обозначения:

- повторяемость, в единицах измерения;

- повторяемость, в процентах от среднего значения;

- воспроизводимость, в единицах измерения;

- воспроизводимость, в процентах от среднего значения.

и

вычисляли для всех материалов вместе.

В.3 Результаты определения прецизионности в первой программе МСИ

В.3.1 Результаты определения прецизионности приведены в таблицах В.1-В.4 для метода А (низкая скорость потока воздуха) и в таблицах В.5-В.8 - для метода В (высокая скорость потока воздуха). Для отдельных материалов в таблицах не указаны значения относительной прецизионности и

, поскольку средние значения эксплуатационных характеристик близки к нулю, что приводит к высоким значениям

и

, которые не имеют смысла. В таблицах приведены среднеарифметические значения для четырех материалов (близкие, но не равные объединенным значениям). Эти значения можно использовать для сравнения относительной прецизионности четырех видов проведенных испытаний. Относительная прецизионность общих средних значений позволяет сравнить два метода (А и В).

В.3.2 При анализе таблиц можно отметить, что существует небольшое отличие между повторяемостью и воспроизводимостью

, а в некоторых случаях они равны. Такие же результаты были получены при предыдущем определении прецизионности испытания на старение. Установлено, что значительные отклонения, наблюдаемые при проведении испытания, обусловлены не различиями между лабораториями, а источником отклонения, характерным для настоящего метода испытания, который может проявиться как при внутрилабораторных, так и при межлабораторных испытаниях. Этот источник обусловлен процессом старения.

В.4 Детали второй программы МСИ

В.4.1 Подготовленные образцы трех типов смесей (на основе каучуков NR, NBR и EPDM) были направлены участвовавшим лабораториям. Старение проводили в термостатах типа 1 и типа 2 по методу В.

Время старения составляло 72 и 168 ч для всех смесей при температуре 85°С для NR, 100°С - для NBR и 125°С - для EPDM.

В.4.2 В программе МСИ принимали участие 11 лабораторий. Пять из них проводили старение в термостате типа 1 и шесть лабораторий - в термостате типа 2. Фактическое количество лабораторий, проводивших каждое испытание, указано в таблицах В.9-В.14.

Таблица В.9 - Прецизионность испытания на старение по изменению прочности при растяжении (термостат типа 1)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | -3,2 | 4,2 | 155 | 8,7 | 238 | 5 |

NR, 168 ч | -11,5 | 6,7 | 15,7 | 5 | ||

NBR, 72 ч | 0,5 | 6,0 | 13,8 | 5 | ||

NBR, 168 ч | -4,0 | 11,6 | 11,3 | 5 | ||

EPDM, 72 ч | -6,0 | 7,7 | 10,3 | 5 | ||

EPDM, 168 ч | -7,8 | 14,9 | 19,0 | 5 | ||

Среднеарифметическое значение (без учета знака) | 5,5 | 8,5 | 13,1 | |||

Относительная прецизионность | ||||||

Таблица В.10 - Прецизионность испытания на старение по изменению напряжения при 100%-ном удлинении (термостат типа 1)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | 26,6 | 30,0 | 56 | 30,8 | 5 | |

NR, 168 ч | 45,6 | 54,1 | 45,7 | 5 | ||

NBR, 72 ч | 39,5 | 7,4 | 48,5 | 5 | ||

NBR, 168 ч | 52,1 | 8,2 | 59,7 | 5 | ||

EPDM, 72 ч | 78,3 | 44,5 | 58,0 | 5 | ||

EPDM, 168 ч | 102,5 | 48,0 | 78,2 | 5 | ||

Среднеарифметическое значение (без учета знака) | 57,4 | 32,0 | 53,5 | |||

Относительная прецизионность | 93 | |||||

Таблица В.11 - Прецизионность испытания на старение по изменению относительного удлинения при разрыве (термостат типа 1)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | -12,5 | 11,9 | 26 | 9,6 | 38 | 5 |

NR, 168 ч | -19,3 | 1,4 | 13,8 | 5 | ||

NBR, 72 ч | -23,0 | 4,7 | 15,6 | 5 | ||

NBR, 168 ч | -29,3 | 9,1 | 13,1 | 5 | ||

EPDM, 72 ч | -42,8 | 5,9 | 4,2 | 5 | ||

EPDM, 168 ч | -49,3 | 13,3 | 11,4 | 5 | ||

Среднеарифметическое значение (без учета знака) | 29,4 | 7,7 | 11,3 | |||

Относительная прецизионность | ||||||

Таблица В.12 - Прецизионность испытания на старение по изменению прочности при растяжении (термостат типа 2)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | -4,4 | 7,5 | 94 | 5,5 | 116 | 6 |

NR, 168 ч | -16,1 | 9,4 | 9,5 | 6 | ||

NBR, 72 ч | -6,7 | 7,8 | 17,2 | 6 | ||

NBR, 168 ч | -9,6 | 7,3 | 8,2 | 6 | ||

EPDM, 72 ч | -9,5 | 7,2 | 10,3 | 6 | ||

EPDM, 168 ч | -9,6 | 12,7 | 14,0 | 6 | ||

Среднеарифметическое значение (без учета знака) | 9,3 | 8,7 | 10,8 | |||

Относительная прецизионность | ||||||

Таблица В.13 - Прецизионность испытания на старение по изменению напряжения при 100%-ном удлинении (термостат типа 2)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | 38,4 | 31,5 | 41 | 24,5 | 47 | 6 |

NR, 168 ч | 59,1 | 36,7 | 29,8 | 6 | ||

NBR, 72 ч | 53,7 | 10,4 | 24,7 | 6 | ||

NBR, 168 ч | 75,0 | 28,5 | 28,9 | 6 | ||

EPDM, 72 ч | 88,2 | 27,4 | 32,2 | 6 | ||

EPDM, 168 ч | 112,1 | 39,6 | 59,6 | 6 | ||

Среднеарифметическое значение (без учета знака) | 71,1 | 29,0 | 33,3 | |||

Относительная прецизионность | ||||||

Таблица В.14 - Прецизионность испытания на старение, определенное по изменению относительного удлинения при разрыве (термостат типа 2)

Материал | Среднее изменение, % | Прецизионность | Количество лабораторий | |||

Внутрилабораторная | Межлабораторная | |||||

NR, 72 ч | -15,6 | 13,8 | 30 | 10,2 | 33 | 6 |

NR, 168 ч | -26,1 | 13,0 | 10,2 | 6 | ||

NBR, 72 ч | -29,6 | 9,1 | 12,7 | 6 | ||

NBR, 168 ч | -36,0 | 1,6 | 3,9 | 6 | ||

EPDM, 72 ч | -47,9 | 14,5 | 14,7 | 6 | ||

EPDM, 168 ч | -53,2 | 10,4 | 16,9 | 6 | ||

Среднеарифметическое значение (без учета знака) | 34,7 | 10,4 | 11,4 | |||

Относительная прецизионность | ||||||

В.4.3 По ISO 37 определяли три показателя упругопрочностных свойств на пяти образцах типа 1А до и после старения. Твердость была исключена из анализа из-за небольшого количества результатов испытаний.

В.4.4 Определяли прецизионность типа 1, во все лаборатории были направлены готовые образцы. Была получена среднесрочная или промежуточная прецизионность с интервалом две-три недели между двумя повторными определениями в отличие от более привычных повторных определений с интервалом несколько дней.

В таблицах В.9-В.14 использованы следующие обозначения:

- повторяемость, в единицах измерения;

- повторяемость, в процентах от среднего значения;

- воспроизводимость, в единицах измерения;

- воспроизводимость, в процентах от среднего значения.

и

вычисляли для всех материалов вместе.

В.5 Результаты определения прецизионности во второй программе МСИ

В.5.1 Результаты определения прецизионности приведены в таблицах В.9-В.11 при испытании в термостате типа 1, в таблицах В.12-В.14 - в термостате типа 2. В этих таблицах приведены значения при старении в течение 72 и 168 ч, но не указаны значения относительной прецизионности и

для отдельных материалов, как и в первой программе МСИ. Относительная прецизионность общих средних значений позволяет сравнить два типа термостатов так же, как и в первой программе МСИ.

В.5.2 При анализе таблиц можно отметить, что прецизионность испытания при использовании термостатов типа 1 и типа 2 отличается незначительно. Фактически при использовании термостата типа 2 происходит более равномерное старение и немного большее изменение показателей после старения.

Приложение С

(справочное)

Руководство по применению прецизионности

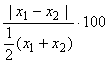

С.1 Общая процедура применения прецизионности с применением символа ![]() , обозначающего положительную разность двух результатов измерения (т.е. без учета знака) выглядит следующим образом.

, обозначающего положительную разность двух результатов измерения (т.е. без учета знака) выглядит следующим образом.

С.2 Используя соответствующую таблицу прецизионности (для рассматриваемого параметра испытания), находят среднее значение измеряемого параметра, ближайшее к полученному среднему значению, и значения ,

,

или

, пригодные для использования при принятии решения.

С.3 Общие положения по повторяемости, используемые при принятии решения с использованием значений и

, следующие.

a) Для абсолютной разности: разность ![]() средних значений двух результатов испытаний, полученных на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости г не более чем в одном случае из двадцати.

средних значений двух результатов испытаний, полученных на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости г не более чем в одном случае из двадцати.

b) Для разности в процентах: разность в процентах

(С.1)

(С.1)

двух средних результатов испытаний, полученных на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости не более чем в одном случае из двадцати.

С.4 Общие положения по воспроизводимости, используемые при принятии решения на основе значений и

, следующие.

a) Для абсолютной разности: абсолютная разность ![]() двух средних значений, полученных в двух лабораториях на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение воспроизводимости

двух средних значений, полученных в двух лабораториях на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение воспроизводимости не более чем в одном случае из двадцати.

b) Для разности в процентах: разность в процентах

(С.2)

(С.2)

двух средних значений, полученных в двух лабораториях на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать значение повторяемости , приведенное в таблицах не более чем в одном случае из двадцати.

Приложение D

(обязательное)

График калибровки

D.1 Проверка

Перед проведением любой калибровки определяют состояние элементов, которые должны быть откалиброваны, путем проведения проверки и регистрируют результаты проверки в отчете о калибровке или сертификате. Отмечают о проведении калибровки после поставки или после устранения каких-либо отклонений или неисправностей.

Аппаратура должна быть пригодна по назначению, а также по любым параметрам, указанным в качестве приблизительных, для которых аппаратуру не калибруют в установленном порядке. Если такие параметры могут меняться, необходимость периодической проверки должна быть указана в детальной процедуре калибровки.

D.2 График калибровки

Калибровка испытательного оборудования является обязательной частью настоящего стандарта. Если нет других указаний, периодичность калибровки и выбор используемой процедуры определяет лаборатория, руководствуясь ISO 18899.

График калибровки, приведенный в таблице D.1, содержит перечисление всех параметров, указанных в методе испытания, и установленных требований. Параметры и требования могут относиться к основному аппарату, детали аппарата или вспомогательной аппаратуре, необходимой для проведения испытаний.

Для каждого параметра указывают процедуру калибровки со ссылкой на конкретный пункт ISO 18899, другую публикацию или порядок, характерный для метода испытания (если существует конкретная и подробная процедура калибровки, ее используют взамен установленной в ISO 18899).

Периодичность калибровки каждого параметра обозначают кодом (буквой). В графике калибровки используют следующие коды:

- Р - конкретная процедура;

- С - требование должно быть подтверждено без измерения;

- N - только первичная проверка;

- S - стандартная периодичность по ISO 18899;

- U - проверка при эксплуатации.

Таблица D.1 - График периодичности калибровки

Параметр | Требование | Пункт ISO 18899 | Периодичность калибровки | Примечание |

Размер термостата | Общий объем образцов должен быть не более 10% объема камеры | С | U | |

Средства для подвешивания образцов для испытания | В термостатах с принудительной циркуляцией воздуха и сушильных шкафах расстояние между подвешенными образцами должно быть не менее 10 мм, между образцами и стенками - не менее 50 мм | 15.2 | U | |

Температура | В пределах допусков, указанных в разделе 8 | 18 (метод В) | S | |

Материал | При изготовлении термостата не используют медь или медные сплавы. | С | N | |

Поток воздуха | Кратность воздухообмена от 3 до 10 в час | 16.3 | S | |

Термостат камерного типа: | ||||

высота | Не менее 300 мм | 15.2 | N | |

скорость потока воздуха | Зависит только от кратности воздухообмена | С | N | |

конструкция | Камеры должны быть окружены хорошим теплоносителем и воздух, проходящий через одну камеру, не должен попадать в другие камеры | С | N | |

Сушильный шкаф | Не допускается внутри нагревательной камеры размещать вентиляторы | С | N | |

Термостат с принудительной циркуляцией воздуха: | ||||

компоновка | См. 4.1.4 | С | N | |

скорость потока воздуха | От 0,5 м/с до 1,5 м/с (для типа 1), (0,50±0,25) м/с (для типа 2) | Р | S | Метод проверки по приложению А |

В соответствии с ISO 18899 также калибруют таймер и термометр для контроля температуры кондиционирования и проведения испытания.

Библиография

[1] | ISO 11346 | Rubber, vulcanized or thermoplastic - Estimation of life-time and maximum temperature of use |

(Резина вулканизованная или термопластик. Оценка срока службы и максимальной температуры эксплуатации) | ||

[2] | ISO/TR 9272 | Rubber and rubber products - Determination of precision for test method standards |

(Резина и резиновые изделия. Определение прецизионности для стандартных методов испытаний) |

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица Д.А.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 37:2011 Каучук вулканизованный или термопластик. Определение упругопрочностных свойств при растяжении | - | ГОСТ ISO 37-2013 Резина и термопластик. Определение упругопрочностных свойств при растяжении |

ISO 48:2010 Каучук вулканизованный или термопластичный. Определение твердости (от 10 до 100 IRHD) | NEQ | ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD) |

ISO 18899:2004 Резина. Руководство по калибровке испытательного оборудования | - | * |

ISO 23529:2010 Резина. Общие методы приготовления и кондиционирования образцов для физических методов испытаний | IDT | ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств |

* Соответствующий межгосударственный стандарт отсутствует. Оригинал международного стандарта может быть предоставлен Федеральным информационным фондом технических регламентов и стандартов. | ||

УДК 678.4:620.17:006.354 | МКС 83.060 |

| IDT |

Ключевые слова: резина, термоэластопласты, ускоренное старение, теплостойкость | |||

Электронный текст документа

и сверен по:

, 2014