ГОСТ 258-75*

Группа Л69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭБОНИТ

Метод определения хрупкости на маятниковом копре

Ebonite. Method for fragility determination on pendulum pile-driver

ОКСТУ 2509

Дата введения 1976-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 17 апреля 1975 г. N 974 срок введения установлен с 01.07.76

Проверен в 1985 г. Постановлением Госстандарта от 03.01.86 N 2 срок действия продлен до 01.07.91*

________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11/12, 1994 год). - .

ВЗАМЕН ГОСТ 258-41

* ПЕРЕИЗДАНИЕ (июль 1987 г. с Изменениями N 1, 2, утвержденными в июне 1981 г. и январе 1986 г. (ИУС 9-81, 5-86).

ВНЕСЕНО Изменение N 3, утвержденное и введенное в действие Постановлением Госстандарта СССР от 24.04.1990 N 969 c 01.09.1990

Изменение N 3 внесено изготовителем базы данных по тексту ИУС N 7, 1990 год

Настоящий стандарт распространяется на эбонит и устанавливает метод определения его хрупкости на маятниковом копре.

Сущность метода заключается в разрушении испытуемого образца эбонита под ударом падающего маятника и в определении количества работы, затраченной на разрушение образца.

1. АППАРАТУРА

1.1. Для проведения испытания применяют маятниковый копер, в котором образец свободно лежит на двух опорах, а маятник производит удар по середине образца.

1.2. Маятниковый копер должен обеспечивать:

разрушение образца при минимальной потенциальной энергии маятника, центр тяжести которого должен совпадать с центром удара и находиться в середине ширины образца;

плоскость качания маятника, перпендикулярную оси образца и проходящую в середине пролета между ними;

касание образца маятником по линии, проходящей через всю поверхность широкой стороны образца.

(Измененная редакция, Изм. N 2).

1.2а. Характеристика маятниковых копров приведена в таблице.

Запас энергии маятника, Дж | Скорость маятника в момент удара, м/с | Максимальные потери на трение, % |

0,5 | 2,9±10% | 2,0 |

1,0 | 1,0 | |

2,0 | ||

2,5 | ||

4,0 | 0,5 | |

5,0 | ||

7,5 | 3,8±10% | |

15,0 | ||

25,0 | ||

50,0 |

(Введен дополнительно, Изм. N 2).

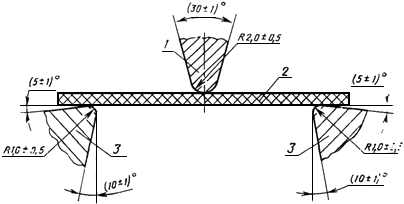

1.3. Размеры бойка, маятника и опор приведены на чертеже.

1 - боек маятника; 2 - образец; 3 - опоры

Погрешность установки центра образца по отношению к бойку маятника не должна превышать 0,5 мм.

Примечание. Допускается применять маятник с углом скоса бойка (45±1)° и радиусом закругления (3±0,5) мм и опоры с углом скоса (15±1)° и радиусом закругления (3±0,5) мм.

(Измененная редакция, Изм. N 2).

1.4. Расстояние между опорами должно быть (40±0,2) мм для образцов толщиной 5 мм и менее и (70±0,2) мм для образцов толщиной более 5 мм.

1.5. Шкала для измерения должна быть выбрана в соответствии с требованиями ГОСТ 24841-81.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образцы для испытания

2.1.1. Образцы для испытания должны иметь форму бруска прямоугольного сечения длиной 100-120 мм, шириной (15±0,3) мм и толщиной (10±0,2) мм.

2.1.2. Допускается испытывать образцы других размеров, но с сохранением отношения толщины к ширине 1:1,5.

2.1.3. Образцы должны быть без пор, посторонних включений и наружных дефектов.

2.1.4. Подготовка образцов для испытания должна быть проведена в соответствии с требованиями ГОСТ 24841-81.

2.1.5. Вулканизация лабораторных образцов должна производиться в формах с учетом припуска на последующую обработку в соответствии с требованиями ГОСТ 24841-81.

Если невозможно изготовить стандартные образцы, допускается вырезать образцы из готовых изделий с соотношением толщины, ширины и длины как 1:1,5:10.

(Измененная редакция, Изм. N 2).

2.1.6. Образцы из готовых неформовых изделий вырезают по направлению каландрования или шприцевания.

2.1.7. Испытания образцов проводят не ранее чем через 6 ч и не позднее чем через 30 сут после вулканизации, кроме случаев, особо оговоренных в технической документации.

2.1.8. Число испытуемых образцов должно быть не менее пяти.

2.2. Маятниковый рычаг должен быть подобран такой минимальной мощности, при которой происходит разрушение образца.

2.3. Боек маятника при ударе должен соприкасаться с образцом по всей его ширине. Линия соприкосновения должна быть перпендикулярна продольной оси образца с отклонениями не более 2%.

(Измененная редакция, Изм. N 2).

2.4. Маятник определенной массы или угол подъема должен быть выбран так, чтобы он обеспечивал запас энергии, необходимой для разрушения образца.

2.5. Стрелка при опущенном маятнике должна стоять в крайнем нижнем положении.

2.6. Перед испытанием проверяют угол взлета маятника при холостом ходе. При этом потеря энергии при свободном взлете маятника должна быть не более 2% от наибольшего запаса энергии маятникового копра.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытание проводят при температуре в соответствии с требованиями ГОСТ 24841-81.

3.2. Толщину и ширину образца замеряют с погрешностью не более 0,05 мм.

3.3. Испытуемый образец помещают на опоры копра так, чтобы удар приходился по его широкой стороне. Образец должен плотно без зазоров прилегать к опорам.

3.3а. Маятниковый копер выбирают с таким запасом энергии и скоростью маятника (см. табл.1), чтобы на разрушение образца было израсходовано не менее 10% и не более 80% запаса энергии.

При наличии нескольких копров выбирают копер с наибольшим запасом энергии. Результаты, полученные на копрах с разным запасом энергии, несопоставимы.

(Введен дополнительно, Изм. N 2).

3.4. Маятник поднимают до верхнего исходного положения, в котором он удерживается защелкой. Затем освобождают его, давая ему свободно падать. После разрушения образца маятник останавливают и по положению стрелки отсчитывают работу, затраченную на разрушение образца, с погрешностью, равной половине деления соответствующей шкалы копра, и осматривают поверхность разрушения образца с целью установления наличия внутренних дефектов в виде пор, раковин, вкраплений.

3.5. Удар по образцу производят один раз. Испытание, при котором образец не разрушился, должно быть повторено на другом образце характеризуемой пробы, с маятником большего запаса энергии.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Показатель хрупкости эбонита (), МДж/м

вычисляют по формуле

![]() ,

,

где - работа, затраченная на разрушение образца, МДж;

- ширина образца, м;

- толщина образца, м;

- расстояние между опорами, м.

(Измененная редакция, Изм. N 1).

4.2. Результаты испытаний вычисляют в соответствии с требованиями ГОСТ 24841-81.

Значение показателя хрупкости вычисляют с точностью до 0,0001 и округляют до 0,001.

(Измененная редакция, Изм. N 1, 2).

4.3. За результат испытаний принимают среднее арифметическое значение показателей всех испытуемых образцов. Если результаты испытаний отклоняются от средней величины хрупкости более чем на ±15%, то их не учитывают и среднее арифметическое вычисляют из показателей оставшихся образцов, число которых должно быть не менее трех.

При наличии дефектов, обнаруженных в процессе испытания или после него, результаты испытания этого образца не учитывают.

Если количество оставшихся значений показателей меньше трех, испытания повторяют на дополнительном количестве образцов.

(Измененная редакция, Изм. N 1, 3).

4.4. Результаты испытаний сравнимы для образцов, изготовленных одинаковым способом и имеющих одинаковые размеры.

4.5. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

а) шифр смеси;

б) режим вулканизации;

в) размеры образцов;

г) работу, затраченную на разрушение образца;

д) показатель хрупкости эбонита;

е) среднее арифметическое результатов определяемого показателя;

ж) дату испытания.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1987

Редакция документа с учетом

изменений и дополнений подготовлена