ГОСТ 15471-77

Группа В53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОЛОСЫ И ЛЕНТЫ ИЗ БЕСКИСЛОРОДНОЙ МЕДИ

ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ

Технические условия

Strips and ribbons of oxygen-free copper

for electronics. Specifications

ОКП 18 4400

Дата введения 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Л.П.Селезнев, канд. техн. наук, М.Б.Таубкин, канд. техн. наук (руководители темы), Н.С.Извольская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.03.77 N 762

3. ВЗАМЕН ГОСТ 15471-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

ГОСТ 166-89 | 4.2 |

ГОСТ 427-75 | 4.2 |

ГОСТ 645-89 | 5.1 |

ГОСТ 859-78 | 2.1 |

ГОСТ 2991-85 | 5.1 |

ГОСТ 3282-74 | 5.1 |

ГОСТ 3553-87 | 5.1 |

ГОСТ 3560-73 | 5.1 |

ГОСТ 6507-90 | 4.2 |

ГОСТ 8026-92 | 4.3 |

ГОСТ 8273-75 | 5.1 |

ГОСТ 9078-84 | 5.1 |

ГОСТ 9717.1-82 - ГОСТ 9717.3-82 | 4.4 |

ГОСТ 13938.1-78 - ГОСТ 13938.12-78 | 4.4 |

ГОСТ 13938.13-77 | 4.4 |

ГОСТ 14192-77 | 5.5 |

ГОСТ 15846-79 | 5.10 |

ГОСТ 20435-75 | 5.3 |

ГОСТ 21073.0-75 | 4.4а |

ГОСТ 21073.1-75 | 4.4а |

ГОСТ 22225-76 | 5.3 |

ГОСТ 24048-80 | 4.5 |

ГОСТ 24231-80 | 3.3, 4.4 |

ГОСТ 26877-91 | 4.3 |

5. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в ноябре 1982 г., июне 1987 г., январе 1990 г. (ИУС 2-83, 10-87, 4-90)

Настоящий стандарт распространяется на горячекатаные полосы и холоднокатаные полосы и ленты из бескислородной меди, применяемые в электронной технике.

(Измененная редакция, Изм. N 3).

1. СОРТАМЕНТ

1.1. Толщина, ширина горячекатаных полос и предельные отклонения по ним должны соответствовать указанным в табл.1.

Таблица 1

мм

|

| |

Номин. | Пред. откл. | 300, 350, 400, 450 |

15 | +1,0 | +20 |

20 | +1,4 | |

25 | +3,0 | |

30 | +4,0 | |

35 | +5,0 | |

40 | +5,0 | +30 |

45 | +5,0 | |

50 | +5,0 | |

55 | +5,0 | |

1.2. Толщина, ширина холоднокатаных полос и предельные отклонения по ним должны соответствовать указанным в табл.2.

Таблица 2

мм

|

| ||||||||

Номин. | Пред. откл. | 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100 | 105, 110, 115, 120, 125, 130, 140, 150 | 160, 170, 180, 190, 200, 205, 210, 225, 240, 250, 260, 280, 300 | |||||

нормаль- ной точности | повышенной точности при ширине | нормаль- ной точности | повы- шенной точности | нормаль- ной точности | повы- шенной точности | нормаль- ной точности | повы- шенной точности | ||

40-180 | 190-300 | ||||||||

2,0 |

|

|

| ||||||

2,5 | +2 | +0,7 | +2 | +0,7 | +3 | ||||

3,0 | -0,14 | - | - | +0,8 | |||||

3,5 | -0,16 | - | - |

|

| ||||

4,0 | -0,18 | - | - | ||||||

4,5 |

| -0,16 | - | +3 | +3 | +4 | |||

5,0 | -0,18 | - | |||||||

5,5 | |||||||||

6,0 | -0,20 | -0,22 |

|

| |||||

6,5 | -0,25 | ||||||||

7,0 | - | ||||||||

8,0 | -0,24 | ||||||||

9,0 |

| - | +7 | +7 | |||||

10,0 | -0,22 |

| |||||||

11,0 |

| ||||||||

12,0 | |||||||||

Примечание. Полосы повышенной точности по толщине и ширине изготовляют с 01.01.90.

(Измененная редакция, Изм. N 2).

1.3. Длина полос должна соответствовать указанной в табл.3.

Таблица 3

|

|

|

Горячекатаные | 300 | От 0,5 до 2 |

350, 400, 450 | " 0,35 " 1,2 | |

Холоднокатаные | От 40 до 300 | От 0,5 до 2 |

Примечание. По требованию потребителя полосы толщиной до 25 мм включительно изготовляются мерной длины или кратной мерной в пределах немерной с предельным отклонением +10 мм.

1.4. Толщина, ширина лент и предельные отклонения по ним должны соответствовать указанным в табл.4.

Таблица 4

мм

|

| ||||

Номин. | Пред. откл. | 10, 12, 14, 16, 18, 20, 22, 25, 28, 30, 32, 34, 36, 38, 40, 42, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160, 170, 180 | 190, 200, 205, 210, 220, 225, 235, 240, 250, 260, 280, 290, 300 | ||

Нормальная точность изготовления | Повышенная точность изготовления | нормальной точности | повышенной точности | нормальной точности | |

0,05 | |||||

0,06 |

|

|

|

| |

0,07 | - | ||||

0,08 | |||||

0,09 | |||||

0,10 |

| ||||

0,12 | |||||

0,15 | |||||

0,18 |

|

| |||

0,20 | |||||

0,22 | |||||

0,25 | |||||

0,30 | -0,04 | -0,03 | |||

0,35 |

|

|

| ||

0,40 | |||||

0,45 | -0,05 | -0,04 | |||

0,50 | |||||

0,55 |

| ||||

0,60 | -0,05 | ||||

0,65 | |||||

0,70 | |||||

0,75 | |||||

0,80 | -0,07 | ||||

0,85 |

| ||||

0,90 |

| ||||

1,00 | |||||

1,10 | |||||

1,20 | -0,6 | -0,5 | -0,8 | ||

1,30 | |||||

1,40 | -0,09 |

| |||

1,50 | |||||

1,60 |

| -0,08 |

|

|

|

1,70 | |||||

1,80 |

|

| |||

2,00 | |||||

Примечания:

1. Ленты толщиной 0,5 мм и более изготовляют шириной от 20 мм. По требованию потребителя допускается изготовлять ленту толщиной 2,5 мм и шириной 105 и 115 мм с допуском по толщине минус 0,12 мм (нормальная точность) и минус 0,11 мм (повышенная точность) и с допуском по ширине плюс 2 мм

2. Ленты повышенной точности по ширине изготовляют с 01.01.90.

3. Теоретическая масса 1 м полос и лент приведена в приложении.

1.5. Длина лент должна соответствовать приведенной в табл.5.

Таблица 5

|

|

0,05-0,50 | 20 |

0,55-1,00 | 10 |

1,10-2,50 | 7 |

В каждой партии допускаются ленты длиной не менее 5 м в количестве не более 15% от массы партии.

По требованию потребителя ленты изготовляют длиной соответственно табл.6.

Таблица 6

|

|

0,05-0,50 | 30 |

0,55-1,00 | 15 |

1,10-2,50 | 10 |

В каждой партии допускаются ленты длиной не менее 7 м в количестве не более 15% от массы партии.

1.4, 1.5. (Измененная редакция, Изм. N 2).

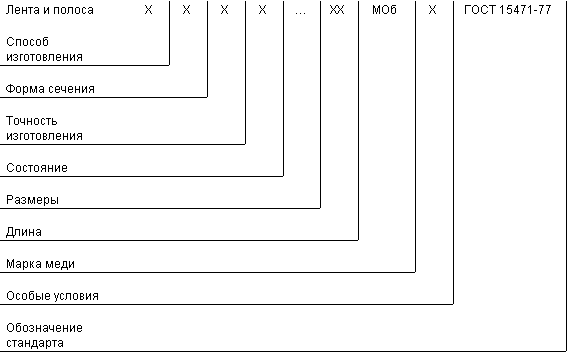

Условные обозначения проставляются по схеме:

при следующих сокращениях:

Способ изготовления: | ||||

холоднокатаные (полосы, ленты) | - Д | |||

горячекатаные (полосы) | - Г | |||

Форма сечения: прямоугольная | - ПР | |||

Точность изготовления: | ||||

нормальной точности по толщине и ширине | - Н | |||

повышенной точности по толщине и ширине | - П | |||

повышенной точности по толщине и нормальной по ширине | - И | |||

нормальной точности по толщине и повышенной по ширине | - К | |||

Состояние (холоднокатаных полос и лент): | ||||

твердое | - Т | |||

Длина: | ||||

мерная (полосы) | - МД | |||

немерная (ленты, полосы) | - НД | |||

кратная мерной (полосы) | - КД | |||

Особые условия: из прессованной заготовки | - З. | |||

Знак "X" ставится вместо отсутствующих данных (кроме длины и особых условий).

Примеры условных обозначений

Полоса горячекатаная, нормальной точности по толщине и ширине, размером 3,540 мм, немерной длины, из меди марки МОб:

Полоса ГПРНХ 3,540 НД МОб ГОСТ 15471-77

Полоса холоднокатаная, нормальной точности по толщине и ширине, твердая, размером 4,070 мм, длиной кратной 0,5 мм, из меди марки МОб, из прессованной заготовки:

Полоса ДПРНТ 4,070

0,5 КД МОб 3 ГОСТ 15471-77.

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Полосы и ленты должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Полосы и ленты изготовляют из меди марки МОб по ГОСТ 859-78 с содержанием кремния не более 0,003%.

(Измененная редакция, Изм. N 1).

2.2. Холоднокатаные полосы и ленты изготовляются в твердом состоянии.

2.3. Поверхность полос и лент должна быть свободной от загрязнений, затрудняющих визуальный осмотр.

Допускаются отдельные поверхностные дефекты (вмятины, царапины, мелкие плены и наколы), если они не выводят полосы и ленты при контрольной зачистке за предельные отклонения по толщине. Допускаются цвета побежалости и местные потемнения.

На поверхности горячекатаных полос, кроме того, допускаются шероховатость, отпечатки от валков в виде мелкой сетки, не выводящие полосу при контрольной зачистке за предельные отклонения по толщине. Горячекатаные полосы не травят.

Примечание. По соглашению изготовителя с потребителем качество поверхности холоднокатаных полос и лент устанавливается по образцам, утвержденным в установленном порядке.

2.4. Полосы и ленты должны быть ровно обрезаны и не должны иметь значительных заусенцев. Волнистая, мятая и рваная кромка не допускается. Кромка на горячекатаных полосах толщиной 25 мм и более не обрезается.

2.3, 2.4. (Измененная редакция, Изм. N 1, 2).

2.5. Серповидность на 1 м длины не должна превышать:

4 мм - для холоднокатаных полос;

3 мм - для лент.

2.6. Полосы и ленты должны быть стойкими против водородной хрупкости.

(Измененная редакция, Изм. N 3).

2.7. По требованию потребителя ленты и полосы после отжига должны иметь средний размер зерна, приведенный в табл.7.

Таблица 7

|

|

|

|

Ленты | Толщина 0,50-2,0 | 0,06 | 0,06 |

Полосы из прессованной заготовки | Толщина 2,0-5,0 Ширина до 80 | 0,08 | 0,08 |

Полосы из горячекатаной заготовки | Ширина 80-300 | 0,15 | 0,15 |

Примечание. Средний размер зерна для полос из горячекатаной заготовки и размер наиболее крупного зерна являются факультативными до 01.01.92.

(Введен дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Полосы и ленты принимают партиями. Партия должна состоять из полос и лент одного размера, одной марки меди, одной точности изготовления и сопровождаться одним документом о качестве, содержащим:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение полос или лент;

результаты испытаний по требованию потребителя;

номер партии и массу партии.

Масса партии не должна превышать 3000 кг.

(Измененная редакция, Изм. N 1).

3.2. Осмотру поверхности и обмеру должна быть подвергнута каждая полоса или лента партии.

3.3. Для проверки химического состава отбирают четыре полосы или четыре ленты от партии. Допускается изготовителю проводить отбор проб от расплавленного металла. Отбор и подготовка проб - по ГОСТ 24231-80.

(Измененная редакция, Изм. N 1, 2).

3.4. Для определения величины зерна и стойкости против водородной хрупкости отбирают одну полосу или ленту от каждых 300 кг партии, но не менее двух полос или лент от партии.

(Измененная редакция, Изм. N 2).

3.5. При получении неудовлетворительных результатов хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве образцов, взятых от той же партии. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр поверхности полос и лент производят без применения увеличительных приборов.

4.2. Измерения толщины полос и лент производят микрометром по ГОСТ 6507-90.

Измерения ширины полос и лент производят линейкой по ГОСТ 427-75 или штангенциркулем по ГОСТ 166-89.

Обмеру подлежат оба конца и средняя часть полосы или ленты.

Толщину полос и лент измеряют на расстоянии не менее 50 мм от конца и не менее 5 мм от кромки.

4.3. Серповидность - по ГОСТ 26877-91.

(Измененная редакция, Изм. N 3).

4.4. Для проверки химического состава отбирают по одному образцу от каждой проверяемой полосы или ленты. Химический состав определяют по ГОСТ 13938.1-78 - ГОСТ 13938.12-78, ГОСТ 13938.13-69 и ГОСТ 9717.1-82 - ГОСТ 9717.3-82.

Отбор и подготовка проб для химического анализа - по ГОСТ 24231-80.

(Измененная редакция, Изм. N 2).

4.4а. Для определения величины зерна отбирают по одному образцу от каждой проверяемой полосы или ленты и отжигают при температуре 600 °С в течение 1 ч.

Средний размер зерна определяют по ГОСТ 21073.0-75, ГОСТ 21073.1-75.

(Введен дополнительно, Изм. N 2).

4.5. Для определения стойкости против водородной хрупкости из каждой ленты, отобранной для испытания, вырезают образцы шириной 10 мм и длиной (100+10) мм в направлении пластической деформации.

Из полос толщиной более 2 мм образцы изготовляют холодной прокатки или механической вырезкой в направлении деформации.

Готовые образцы, вырезанные из полос, должны иметь следующие размеры: толщину 2 мм, ширину 10 мм и длину (100+10) мм.

Определение стойкости против водородной хрупкости проводят по ГОСТ 24048-80 методом отжига в водороде при температуре (850±25) °C в течение 30 мин с последующим испытанием на перегиб или металлографическим контролем. При возникновении разногласий в оценке стойкости против водородной хрупкости определение проводят металлографическим контролем.

При визуальном осмотре отожженных в водороде образцов на поверхности не должно быть вздутий и трещин.

Образцы должны выдерживать без поломки на две части не менее 10 перегибов на 180° в плашках с радиусом закругления, равным 2,5-кратной толщине образца.

Образцы для металлографического контроля должны быть вырезаны так, чтобы плоскость шлифа была параллельна направлению пластической деформации, одна из боковых сторон не должна подвергаться механической обработке.

Наблюдение под микроскопом проводят при 200-кратном увеличении. По границам зерен в микроструктуре не должно быть пор и трещин.

(Измененная редакция, Изм. N 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Холоднокатаные полосы связываются в пачки проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73 симметрично не менее чем в трех местах.

Полосы толщиной свыше 5 мм допускается не связывать в пачки.

Полосы завертывают в бумагу по ГОСТ 8273-75 и упаковывают в плотные деревянные ящики типа II и III по ГОСТ 2991-85 размерами, соответствующими габаритам и массе грузов.

Ленты должны быть свернуты в рулоны.

Рулоны лент обвязывают симметрично проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73 не менее чем в трех местах, обертывают бумагой по ГОСТ 8273-75 и упаковывают в плотные деревянные ящики типа II и III по ГОСТ 2991-85 размерами, соответствующими габаритам и массе грузов.

Допускается применять другие упаковочные материалы по технической документации, утвержденной в установленном порядке, не ухудшающие качество упаковки и обеспечивающие механизированную погрузку.

По требованию потребителя между полосами или витками лент прокладывают кабельную бумагу по ГОСТ 645-89 или телефонную бумагу по ГОСТ 3553-87.

Горячекатаные полосы не упаковывают.

Укрупнение грузовых мест (ящиков, пачек и отдельных полос) должно проводиться в транспортные пакеты в соответствии с требованиями НТД. Пакеты формируют на поддоны по ГОСТ 9078-74 с обвязкой не менее чем в трех местах упаковочной лентой по ГОСТ 3560-73.

При механизированной погрузке и разгрузке допускается масса грузового места не более 1000 кг.

(Измененная редакция, Изм. N 1).

5.2. Масса упаковочного места не должна превышать 80 кг.

По соглашению изготовителя с потребителем допускается масса упаковочного места более 80 кг.

5.3. Полосы и ленты транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Пачки полос, рулоны лент и отдельные полосы, обернутые в бумагу, допускается транспортировать в универсальных железнодорожных контейнерах по ГОСТ 22225-76, ГОСТ 20435-75 без упаковывания в ящики. Полосы и ленты должны быть уложены и дополнительно при помощи распорок укреплены так, чтобы они не перемещались внутри контейнеров во время перевозки.

(Измененная редакция, Изм. N 1).

5.4. На каждой полосе, не связанной в пачки, должны быть указаны:

а) наименование или товарный знак предприятия-изготовителя;

б) марка меди;

в) номер партии;

г) штамп отдела технического контроля.

5.5. Каждая пачка полос и каждый рулон лент должны быть снабжены бумажными ярлыками, на которых указаны:

условное обозначение полос или ленты;

номер партии;

штамп отдела технического контроля.

(Измененная редакция, Изм. N 1).

5.6. В каждый ящик или контейнер должен быть вложен упаковочный лист, в котором должны быть указаны:

а) наименование или товарный знак предприятия-изготовителя;

б) марка меди;

в) размер полос или лент;

г) номер партии;

д) масса нетто партии;

е) обозначение настоящего стандарта.

5.7. Транспортная маркировка грузовых мест - по ГОСТ 14192-77 с дополнительной надписью номера партии.

(Измененная редакция, Изм. N 1).

5.8. (Исключены, Изм. N 1).

5.9. При хранении и транспортировании полосы и ленты должны быть защищены от механических повреждений, действия влаги и активных химических веществ.

5.10. Упаковка и транспортирование полос и лент в районы Крайнего Севера или труднодоступные районы - по ГОСТ 15846-79.

5.11. Потребитель должен выдерживать полосы и ленты нераспакованными в течение не менее трех суток. Полосы и ленты должны храниться в закрытых помещениях, в ящиках или на полках, поддонах и стеллажах.

5.10, 5.11. (Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ

Справочное

Теоретическая масса 1 м полос и лент

|

|

0,05 | 0,44 |

0,06 | 0,53 |

0,07 | 0,62 |

0,08 | 0,71 |

0,09 | 0,80 |

0,10 | 0,89 |

0,12 | 1,07 |

0,15 | 1,34 |

0,18 | 1,60 |

0,20 | 1,78 |

0,22 | 1,96 |

0,25 | 2,23 |

0,30 | 2,67 |

0,35 | 3,12 |

0,40 | 3,56 |

0,45 | 4,01 |

0,50 | 4,45 |

0,55 | 4,90 |

0,60 | 5,34 |

0,65 | 5,79 |

0,70 | 6,23 |

0,75 | 6,68 |

0,80 | 7,12 |

0,85 | 7,57 |

0,90 | 8,01 |

1,00 | 8,90 |

1,10 | 9,79 |

1,20 | 10,68 |

1,30 | 11,57 |

1,40 | 12,46 |

1,50 | 13,35 |

1,60 | 14,24 |

1,70 | 15,13 |

1,80 | 16,02 |

2,0 | 17,80 |

2,5 | 22,25 |

3,0 | 26,70 |

3,5 | 31,15 |

4,0 | 35,60 |

4,5 | 40,05 |

5,0 | 44,50 |

5,5 | 48,95 |

6,0 | 53,40 |

6,5 | 57,85 |

7,0 | 62,30 |

8,0 | 71,20 |

9,0 | 80,10 |

10,0 | 89,00 |

11,0 | 97,90 |

12,0 | 106,8 |

15 | 133,5 |

20 | 178,0 |

25 | 222,5 |

30 | 267,0 |

35 | 311,5 |

40 | 356,0 |

45 | 400,5 |

50 | 445,0 |

55 | 489,0 |

Примечание. При вычислении теоретической массы 1 м полос и лент плотность меди принята равной 8,9 г/см

.

Текст документа сверен по:

Сортамент цветных металлов.

Плоский прокат. Часть 1. Том 2. Сб. ГОСТов.

- М.: Издательство стандартов, 1993