ГОСТ ISO 5395-1-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование садовое

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К ГАЗОНОКОСИЛКАМ С ПРИВОДОМ ОТ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Часть 1

Терминология и общие методы испытаний

Garden equipment. Safety requirements for combustion-engine-powered lawnmowers. Part 1. Terminology and common tests

МКС 65.06.70

Дата введения 2022-05-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Евразийским советом по стандартизации и сертификации по результатам голосования в АИС МГС (протокол от 20 апреля 2016 г. N 87-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 марта 2022 г. N 109-ст межгосударственный стандарт ГОСТ ISO 5395-1-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2022 г.

5 Настоящий стандарт идентичен международному стандарту ISO 5395-1:2013* Оборудование садовое. Требования безопасности к газонокосилкам с приводом от двигателя внутреннего сгорания. Часть 1. Терминология и общие испытания ("Garden equipment - Safety requirements for combustion-engine-powered lawnmowers - Part 1: Terminology and common tests", IDT).

Международный стандарт разработан Техническим комитетом ISO TC 23 "Тракторы и машины для сельского и лесного хозяйства".

В разделе "Нормативные ссылки" и тексте стандарта ссылки на европейские и международные стандарты актуализированы.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт представляет собой стандарт типа С по EN ISO 12100-1:2003.

В настоящем стандарте рассматривается оборудование и связанные с ним опасности.

В случае если положения настоящего стандарта типа С отличаются от положений стандартов типа А или В, то положения настоящего стандарта типа С имеют преимущество над положениями других стандартов для оборудования, которое сконструировано и изготовлено в соответствии с требованиями настоящего стандарта типа С.

Европейский стандарт ISO 5395 под общим заголовком "Оборудование садовое. Требования безопасности к газонокосилкам с приводом от двигателя внутреннего сгорания" содержит следующие части:

- часть 1. Терминология и общие методы испытаний;

- часть 2. Газонокосилки, управляемые рядом идущим оператором;

- часть 3. Самоходные ездовые газонокосилки, управляемые оператором в положении сидя.

1 Область применения

Настоящий стандарт устанавливает терминологию и общие методы испытаний, используемые для проверки требований безопасности роторных и барабанных газонокосилок с приводом от двигателей внутреннего сгорания, в том числе газонокосилок, управляемых рядом идущим оператором (с задней платформой или без нее), и самоходных газонокосилок, управляемых оператором в положении сидя (далее - газонокосилка) и оснащенных:

- металлическим режущим устройством; и/или

- неметаллическим режущим устройством с одним или несколькими режущими элементами, установленными шарнирно на приводном устройстве, при этом режущие элементы используют центробежную силу для обеспечения резки и каждый отдельный режущий элемент обладает кинетической энергией не менее 10 Дж.

Настоящий стандарт не распространяется на:

- роботизированные газонокосилки и газонокосилки с дистанционным управлением, косилки-измельчители с цепным режущим устройством, луговые косилки, косилки с сегментно-пальцевым режущим устройством, прицепные/полунавесные косилки и кусторезы;

- режущие устройства при использовании в составе с тракторами;

- газонокосилки с электрическим приводом и с питанием от аккумуляторных батарей.

Примечание - Требования к газонокосилкам с электроприводом, управляемым рядом идущим оператором, установлены в [1] и [2].

Требования настоящего стандарта распространяются на оборудование и системы, изготовленные после введения в действие настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 1032:2003+A1:2008, Mechanical vibration - Testing of mobile machinery in order to determine the vibration emission value (Вибрация механическая. Методы испытаний мобильных машин для определения значений передаваемой вибрации)

_______________

ISO 354:2003, Acoustics - Measurement of sound absorption in a reverberation room (Акустика. Измерение звукопоглощения в реверберационной камере)

_______________

ISO 3744:2010, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума по звуковому давлению. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Заявление и контроль значений шумовых характеристик машин и оборудования)

ISO 5008:2002, Agricultural wheeled tractors and field machinery - Measurement of whole-body vibration of the operator (Тракторы и машины сельскохозяйственные колесные. Измерение вибрации тела оператора)

ISO 5008:2002/Cor 1:2005, Agricultural wheeled tractors and field machinery - Measurement of whole-body vibration of the operator - Technical Corrigendum 1 (Тракторы и машины сельскохозяйственные колесные. Измерение вибрации тела оператора. Техническое исправление 1)

ISO 5395-2:2013, Garden equipment - Safety requirements for combustion-engine-powered lawnmowers - Part 2: Pedestrian-controlled lawnmowers (Оборудование садовое. Требования безопасности к газонокосилкам с приводом от двигателя внутреннего сгорания. Часть 2. Газонокосилки, управляемые рядом идущим оператором)

ISO 5395-3:2013, Garden equipment - Safety requirements for combustion-engine-powered lawnmowers - Part 3: Ride-on lawnmowers with seated operator (Оборудование садовое. Требования безопасности к газонокосилкам с приводом от двигателя внутреннего сгорания. Часть 3. Самоходные ездовые газонокосилки, управляемые оператором в положении сидя)

ISO 11201:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Акустика. Шум от машин и оборудования. Определение уровней звукового давления излучения на рабочем месте и в других установленных положениях в условиях свободного звукового поля над отражающей поверхностью с незначительными поправками на внешние воздействующие факторы)

ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 16063 (all parts), Methods for the calibration of vibration and shock transducers (Методы калибровки датчиков вибрации и удара)

ISO 20643:2005, Mechanical vibration - Hand-held and hand-guided machinery - Principles for evaluation of vibration emission (Вибрация механическая. Ручные инструменты и машины с ручным управлением. Принципы оценки вибрации)

ISO 20643:2005/Amd.1:2012, Mechanical vibration - Hand-held and hand-guided machinery - Principles for evaluation of vibration emission. Amendment 1: Accelerometer positions (Вибрация механическая. Ручные инструменты и машины с ручным управлением. Принципы оценки вибрации. Поправка 1: Позиции акселерометра)

3 Термины и определения

В настоящем стандарте применены термины по EN ISO 12100-1:2003, а также следующие термины с соответствующими определениями:

3.1 навесное устройство (attachment): Устройство, предназначенное для установки только на определенной газонокосилке для выполнения конкретной задачи, связанной с кошением, и не предназначенное для установки на другие газонокосилки.

3.2 управление с помощью тормозов (brake steering): Управление, при котором усилие торможения прикладывается к тяговому приводу с одной стороны газонокосилки, в то время как тяговое усилие прикладывается с другой стороны газонокосилки.

3.3 управление с помощью сцепления (clutch steering): Управление, при котором тяговое усилие с одной стороны газонокосилки отключается, в то время как тяговое усилие с другой стороны газонокосилки применяется.

3.4 режущее устройство (cutting means): Механизм или узел газонокосилки, обеспечивающий процесс резания.

3.5 режущий блок (cutting-means assembly): Режущее устройство с ограждением, включая вал(ы) режущего устройства и направляющие колеса/салазки.

3.6 устройство управления режущего блока (cutting-means control): Устройство, отключающее привод и прекращающее движение режущего устройства, в то время как двигатель газонокосилки продолжает работать.

3.7 корпус режущего устройства (cutting-means enclosure): Часть или узел, включая разгрузочный желоб и защитное устройство открытия подхватчика травы, предназначенные для предотвращения непреднамеренного контакта с режущим устройством.

3.8 траектория крайней точки окружности режущего устройства (cutting-means tip circle): Путь, проделываемый внешней крайней точкой режущей кромки режущего устройства при его вращении вокруг своей оси.

3.9 время останова режущего устройства (cutting-means stopping time): Интервал времени от момента срабатывания устройства контроля присутствия оператора или блока контроля режущего устройства до момента полного останова режущего устройства.

3.10 ширина резания (cutting width): Ширина поперек режущего устройства под прямым углом к направлению движения.

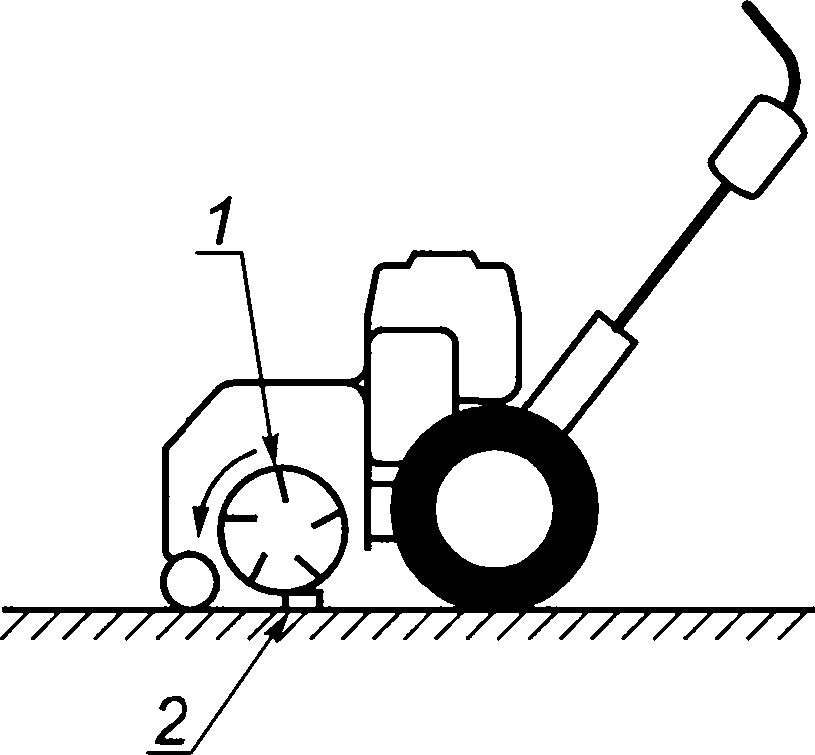

3.11 барабанная газонокосилка (cylinder lawnmower): Газонокосилка с одним или более режущими устройствами, вращающимися вокруг оси, параллельной опорной поверхности, которые обеспечивают режущее действие с помощью неподвижного режущего бруса.

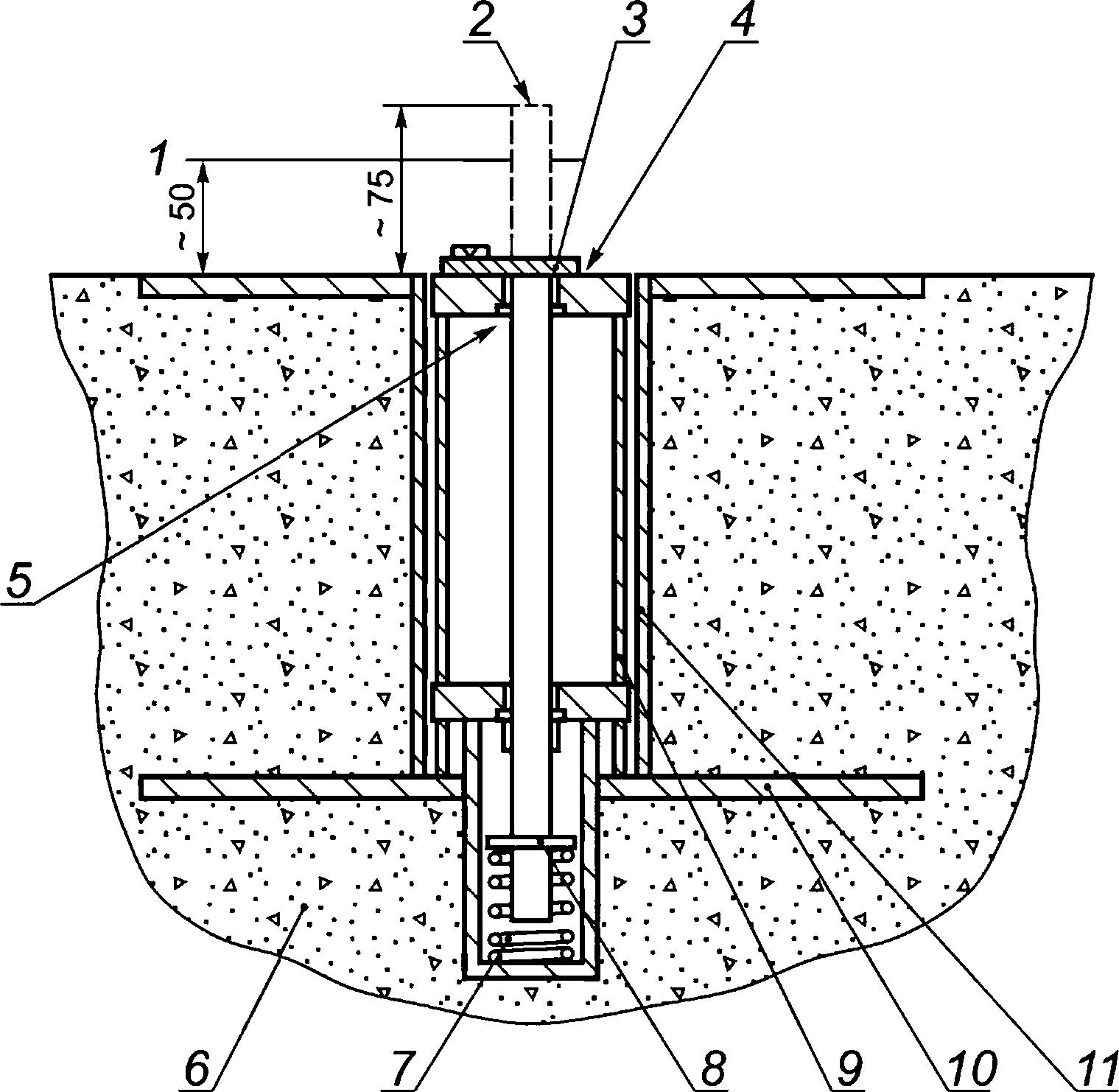

Примечание - См. пример на рисунке 1.

|

1 - режущее устройство; 2 - режущий брус

Рисунок 1 - Пример режущего устройства барабанной газонокосилки

3.12 разгружающий спуск (discharge chute): Расширение ограждения режущего устройства в виде разгружающего отверстия, обычно используемое для управления удалением травы из режущего устройства.

3.13 разгружающее отверстие (discharge opening): Щель или отверстие в ограждении режущего устройства, через которые трава может быть удалена.

3.14 центробежная косилка (flail mower): Газонокосилка для резки травы с множеством свободно качающихся режущих элементов, которые вращаются вокруг оси параллельно плоскости резания и срезают траву посредством удара.

3.15 подхватник травы (grass catcher): Деталь или комбинация деталей, предназначенная для использования с газонокосилкой, которая обеспечивает сбор срезанной травы.

3.16 луговая косилка (grassland mower): Косилка с режущим устройством, вращающимся вокруг вертикальной оси, для резки или мульчирования высокой травы, имеющая минимальную высоту резания 50 мм, у которой режущее устройство не полностью закрыто ограждением.

3.17 гидростатический перепускной клапан (hydrostatic bypass valve): Клапан, который позволяет газонокосилке с гидростатическим приводом перемещаться при неработающем двигателе.

3.18 газонокосилка с рычажным управлением (lever steer lawnmower): Газонокосилка, в которой рулевое управление, сцепление с тяговым приводом и функция регулирования скорости объединены и регулируются с помощью рычага(ов), которым(ыми) также можно управлять торможением.

3.19 максимальная частота вращения двигателя (maximum operating engine speed): Наибольшая частота вращения двигателя, которая может быть достигнута при включенном режущем устройстве.

3.20 мульчирующая газонокосилка (mulching lawnmower): Роторная газонокосилка, которая выгружает срезанную траву на газон без использования разгружающего отверстия.

3.21 номинальная мощность (nominal power): Мощность при максимальном числе оборотов двигателя.

Примечание - Мощность выражается в киловаттах (кВт).

3.22 нормальная эксплуатация (normal operation): Предсказуемое использование газонокосилки, которое соответствует таким действиям, как: пуск, срезание травы, остановка и заправка, включение (или выключение) источника питания, выгрузка подхватчика травы, управление и посадка на газонокосилку или спуск с самоходной газонокосилки, управляемой оператором в положении сидя.

3.23 нормальное использование (normal use): Нормальная эксплуатация, текущее техническое обслуживание, сервисное обслуживание, очистка, транспортирование, хранение, установка или удаление навесных устройств, выполнение необходимых регулировок.

3.24 рабочее место оператора (operator position): Рабочее место оператора, удерживающего рукоятки управления позади газонокосилки, управляемой рядом идущим оператором, или рабочее место оператора, удерживающего рулевое колесо самоходной газонокосилки, управляемой оператором в положении сидя, или рабочее место оператора газонокосилки, управляемой рядом идущим оператором, оборудованной задней платформой.

3.25 устройство контроля присутствия оператора (operator-presence control (OPC)): Устройство, которое автоматически отключает привод газонокосилки при отсутствии управляющих усилий оператора.

3.26 стояночный тормоз (parking brake): Устройство для предотвращения возобновления движения остановленной газонокосилки.

3.27 газонокосилка, управляемая рядом идущим оператором (pedestrian-controlled lawnmower): Газонокосилка с тяговым приводом или без него, управляемая оператором, идущим позади или находящимся на задней платформе газонокосилки.

3.28 поворотная рукоятка (pivoting handle): Рукоятка, которая складывается при постановке газонокосилки на хранение или в положении остановки.

3.29 газонокосилка (lawnmower): Машина для кошения травы на газонах с приводом от двигателя внутреннего сгорания, у которой режущее устройство работает в плоскости, параллельной плоскости грунта, и у которой высота резания над грунтом регулируется с помощью опорных колес, воздушной подушки или салазок и т.д.

3.30 самоходная газонокосилка (ride-on lawnmower): Самоходная газонокосилка, управляемая оператором в положении сидя.

3.31 роботизированная газонокосилка (robotic lawnmower): Газонокосилка, работающая без оператора в автоматическом режиме.

3.32 устройство защиты при опрокидывании (roll-over protective structure (ROPS)): Конструкция, разработанная с целью предотвращения травмирования оператора в результате случайного опрокидывания газонокосилки.

3.33 роторная газонокосилка (rotary lawnmower): Газонокосилка, в которой имеется одно режущее устройство или более, выполняющее резку путем ударного действия и вращающееся вокруг оси, перпендикулярной плоскости резания.

3.34 кусторез (scrub-clearing machine): Приводная косилка с режущим устройством, вращающимся вокруг вертикальной оси, предназначенная для подрезки кустарника и другой древесной растительности без опоры режущего устройства на грунт, опирающаяся с обеих сторон на салазки, без колес.

3.35 рабочая тормозная система (service brake system): Средство замедления и остановки газонокосилки при ее движении с транспортной скоростью.

3.36 косилка с серповидным брусом (sickle bar mower): Приводная косилка, режущее действие в которой осуществляется возвратно-поступательным движением ножа(ей), с фиксированным режущим брусом или подвижным ножом.

3.37 устойчивость (stability): Способность газонокосилки сохранять устойчивое положение при статических или динамических нагрузках, возникающих при ее нормальном использовании, например при движении газонокосилки по склону.

3.38 тормозной путь (stopping distance): Расстояние, преодолеваемое газонокосилкой от точки первого воздействия на рабочую тормозную систему до точки, в которой прекращается движение газонокосилки.

3.39 задняя платформа (sulky): Съемная платформа на колесах, роликах или салазках расположенная сзади и предназначенная для перевозки оператора во время работы газонокосилки, управляемой рядом идущим оператором.

3.40 перекидная рукоятка (swing-over handle): Рукоятка, которая позволяет оператору находиться в двух противоположных позициях без включения газонокосилки.

3.41 линия выброса (throw line): Наиболее крутая линия в вертикальной плоскости, касательная в точке режущего устройства по направлению вращения, которая не пересекает защитное ограждение или другие компоненты барабанной газонокосилки.

3.42 транспортное положение (transport position): Положение режущего устройства при перемещении газонокосилки от одного места работы к другому.

3.43 газонокосилка с нулевым радиусом поворота (zero-turn lawnmower): Самоходная газонокосилка, которая может поворачиваться на 360° относительно вертикальной оси приводных колес.

4 Общие методы испытаний

4.1 Испытания газонокосилок, ограждений режущих устройств и компонентов режущих устройств проводят отдельно и в любом порядке, если в настоящем стандарте не указано иное.

Если порядок, в котором должны проводиться испытания, и число испытуемых газонокосилок не определены в ISO 5395, то порядок проведения испытаний должен быть определен соглашением между испытательной лабораторией и изготовителем. Описание общих методов испытаний, применяемых как для газонокосилок, управляемых рядом идущим оператором, так и самоходных газонокосилок, приведены в приложениях настоящего стандарта.

4.2 Методы испытаний, применяемые только для роторных газонокосилок:

- испытание режущего устройства на удар приведено в приложении В;

- испытание системы защиты ног оператора приведено в приложении С;

- испытание прочности конструкции приведено в приложении D;

- испытание на выбрасывание предметов приведено в приложении Е.

4.3 Методы испытаний, применяемые как для роторных, так и для барабанных газонокосилок:

- определение времени останова режущего устройства и испытание на прочность приведены в приложении А;

- испытание на соответствие требованиям стандарта по допустимому уровню шума приведено в приложении F;

- испытание на воздействие общей и локальной вибрации приведено в приложении G;

- испытание по определению горячих поверхностей приведено в приложении Н.

Приложение А

(обязательное)

Время останова режущего устройства газонокосилки

А.1 Общие сведения

В приложении приведен метод измерения времени останова режущего устройства.

А.2 Объект испытаний

Испытание должно проводиться на газонокосилке, оснащенной соответствующим режущим устройством. Если газонокосилка имеет альтернативное режущее устройство, то она должна быть испытана с режущим устройством, которое имеет наибольшее время останова.

А.3 Оборудование

А.3.1 Датчик скорости вращения с погрешностью измерений ±2,5%.

А.3.2 Прибор регистрации времени.

А.3.2.1 Секундомер, в тех случаях, когда полученный результат не менее чем на 0,3 с меньше допустимого времени останова режущего устройства.

А.3.2.2 Автоматический прибор регистрации времени с погрешностью измерений ±2,5% от максимально допустимого времени останова, в том числе для устройств согласно А.3.2.2.1 и А.3.2.2.2.

А.3.2.2.1 Устройство для регистрации момента срабатывания устройства управления режущим устройством в присутствии оператора или включения устройства управления.

А.3.2.2.2 Устройство для регистрации перемещения режущего устройства (не менее 36 входных сигналов на один оборот).

А.4 Условия проведения испытаний и подготовка газонокосилки

Температура окружающей среды должна находиться в пределах от 15°С до 35°С.

Газонокосилка должна быть собрана и оснащена таким образом, чтобы результаты испытаний не зависели от этих факторов. Если используется внешнее пусковое устройство, оно также не должно влиять на результаты испытаний.

Перед испытанием газонокосилка должна быть собрана и отрегулирована в соответствии с указаниями, приведенными в руководстве по эксплуатации.

Ножи барабанной газонокосилки должны быть смазаны. Для барабанной газонокосилки вращающийся(ееся) режущий(ие) барабан(ы) и/или зафиксированный(ые) режущий(ие) брус(ы) должны быть отрегулированы таким образом, чтобы:

- зазор между подвижным и зафиксированным режущим брусом в их неподвижном состоянии не превышал 0,15 мм по всей ширине резания при проверке с использованием откалиброванного щупа.

Газонокосилка должна работать в течение 15 мин. В течение этого периода времени блок управления режущим устройством должен сработать 10 раз при максимальном числе оборотов двигателя.

Для барабанной газонокосилки должны быть предприняты меры по предотвращению перегрева режущих устройств при непрерывной работе (без резания травы), в связи с чем могут использоваться соответствующие перерывы для охлаждения и смазки.

А.5 Время останова режущего устройства

Время останова измеряется с момента срабатывания устройства контроля присутствия оператора или блока контроля режущего устройства до момента, когда режущее устройство считается остановленным, а для автоматического устройства регистрации времени - это момент времени, в который автоматическое устройство регистрации времени получило свой последний входной сигнал.

Автоматическое устройство регистрации времени должно использоваться тогда, когда при измерении с помощью других средств можно получить измеренное время остановки в пределах 0,3 с от максимально допустимого времени останова.

А.6 Методика испытания

Газонокосилка должна работать при максимальной частоте вращения двигателя. Максимальная частота вращения двигателя должна быть проверена перед проведением испытания. Если измеренная максимальная частота вращения двигателя не соответствует значению, указанному в руководстве по эксплуатации, то частота вращения двигателя должна быть отрегулирована в соответствии с указаниями изготовителя.

Во время испытания должны использоваться такие средства управления газонокосилкой, как устройство контроля присутствия оператора или блок управления режущим устройством, мгновенно срабатывающие в позиции "включено" и самостоятельно возвращающиеся в позицию "неактивно" или "выключено".

Режущее устройство газонокосилки должно быть подвергнуто 5000 циклам останова/пуска. 5000 циклов испытания могут выполняться с перерывами. Газонокосилка должна подвергаться техническому и сервисному обслуживанию в соответствии с указаниями изготовителя на протяжении всего испытания. Однако после завершения 4500 циклов техническое обслуживание или регулировка выполняться не должны.

Для газонокосилок с остановом двигателя по включению устройства контроля присутствия оператора и отдельным блоком управления режущим устройством должен быть подвергнут испытанию только отдельный блок управления режущим устройством (но не устройство контроля присутствия оператора) в течение 5000 циклов в соответствии с настоящим разделом.

Каждый цикл состоит из:

a) ускорения режущего устройства из положения покоя до максимальной частоты вращения двигателя;

b) удержания максимальной частоты вращения двигателя в течение короткого времени, чтобы убедиться, что частота вращения двигателя стабильна;

c) включения/срабатывания блока управления режущим устройством;

d) кратковременного останова перед началом следующего цикла.

Это испытание не является характерным для нормальной эксплуатации, и, следовательно, должно быть установлено время продолжительности каждого цикла во избежание ненужного износа или повреждения газонокосилки.

Время останова режущего устройства измеряется для каждого из действий:

- первые пять циклов из серии 5000 циклов испытания (не включая 10 подготовительных операций);

- каждый из последних пяти циклов перед выполнением работ по техническому обслуживанию или регулировке тормозной системы, осуществляемых в ходе испытаний; и

- последние пять циклов из серии 5000 циклов испытания.

Остальное время останова режущего устройства регистрации не подлежит.

Если испытуемая газонокосилка не может совершить полное количество циклов, но иным образом отвечает требованиям этого испытания и может быть отремонтирована, если тормозная система не повреждена, то испытание должно продолжиться, или если газонокосилка не может быть восстановлена, то испытанию может быть подвергнута еще одна газонокосилка, которая должна полностью отвечать требованиям испытания.

Приложение В

(обязательное)

Испытание на удар режущего устройства роторной газонокосилки

В.1 Общие сведения

В приложении для оценки механической прочности приведен метод испытания режущего устройства роторных газонокосилок.

Допускается, что газонокосилка может быть непригодна для использования после завершения испытания.

В.2 Объект испытаний

Испытание должно проводиться на газонокосилке, оснащенной режущим устройством, которое ранее не подвергалось испытанию на удар. Если газонокосилка имеет альтернативные режущие устройства, то она должна быть испытана со всеми режущими устройствами.

В.3 Оборудование

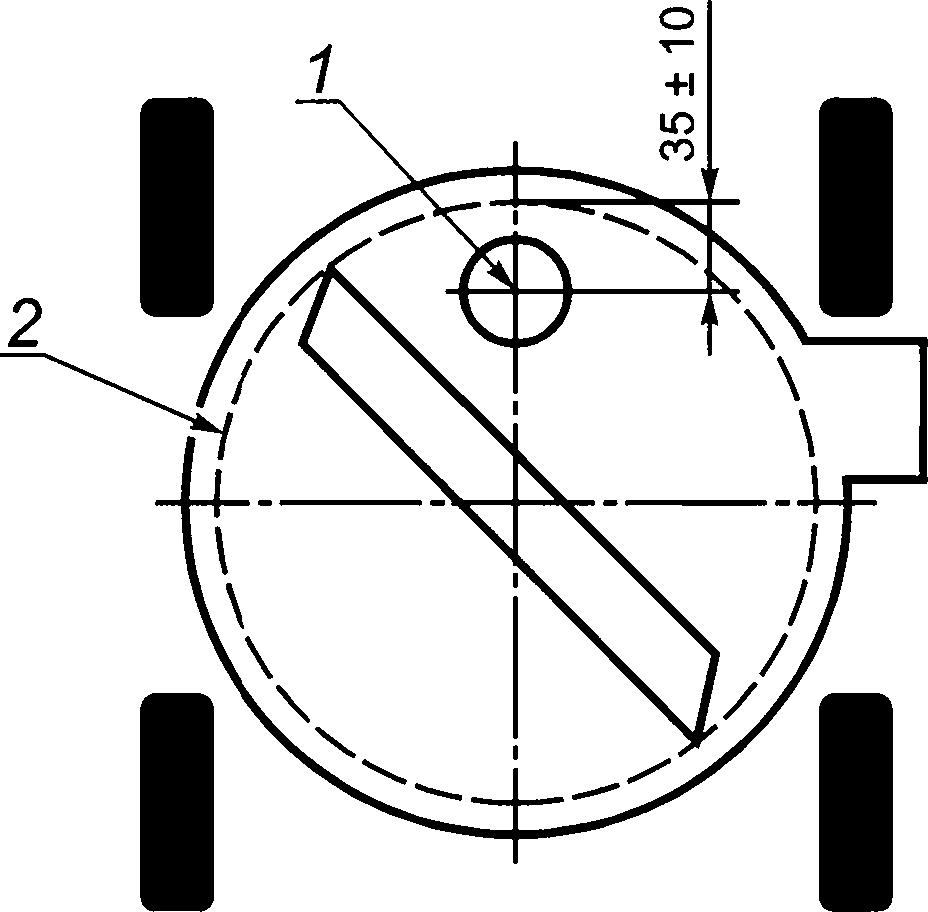

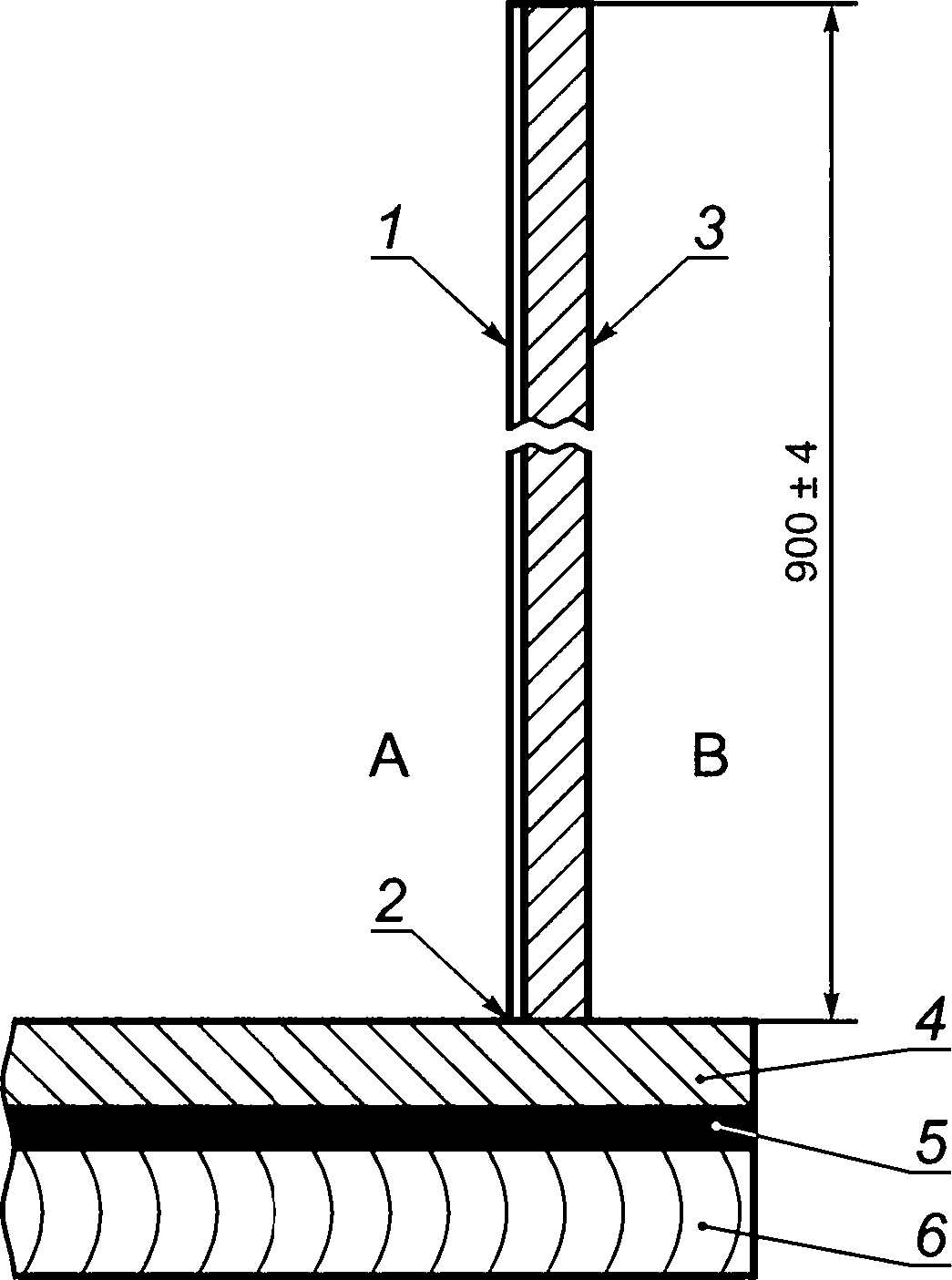

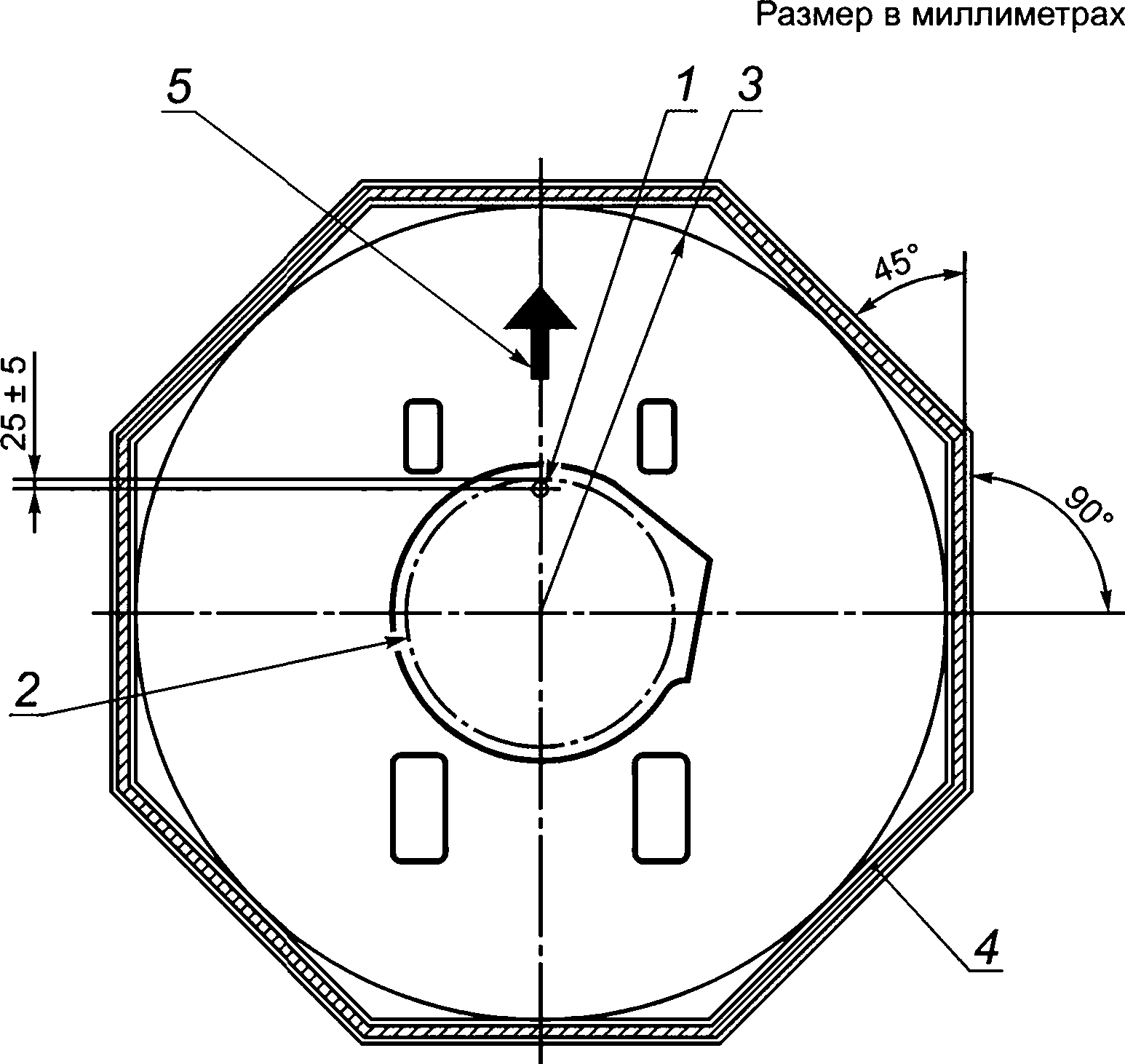

В.3.1 Установка для испытаний на удар со стержнем диаметром (25±0,5) мм из стали класса 1 по ISO 683-9 или эквивалентной, который удерживается под нагрузкой, например, с помощью пружины, а затем высвобождается таким образом, что может резко подняться на высоту около 75 мм над опорной поверхностью. Пример установки для испытания на удар показан на рисунке В.1. Должна быть обеспечена возможность регулирования высоты нагруженного стержня, когда он находится во взведенном состоянии, чтобы имелась возможность установки высоты ниже высоты режущего устройства газонокосилки, подлежащей испытанию.

В.3.2 Испытательные панели согласно Е.7.

|

1 - высота режущего устройства; 2 - позиция сработавшего стального стержня; 3 - рычаг дистанционного управления (металлическая пластина); 4 - концевые фитинги толщиной 25 мм для отверстия диаметром 27 мм, установленные на стандартную трубу диаметром 100 мм, с идентичными частями с обеих сторон; 5 - позиция взведенного стального стержня; 6 - бетон или эквивалентный материал; 7 - пружина сжатия; 8 - штифт или шайба, зафиксированные на стержне; 9 - съемный узел цилиндра; 10 - арматура; 11 - стандартная труба

Рисунок В.1 - Пример установки для проведения испытания на удар

В.4 Испытание на удар

Испытание должно проводиться при температуре окружающей среды от 15°С до 35°С.

Режущее устройство испытуемой газонокосилки должно быть настроено на высоту резания 50 мм.

Газонокосилка должна быть расположена над стендом для испытания на удар таким образом, чтобы при высвобождении стального стержня из взведенного состояния с помощью пульта дистанционного управления он ударялся во вращающееся режущее устройство. Режущее устройство должно соударяться с испытательным стержнем спереди на расстоянии (35±10) мм от траектории крайней точки окружности режущего устройства (см рисунок В.2) (позиция "12:00 ч ±5°").

|

1 - точка удара стального стержня спереди (позиция "12:00 ч±5°"); 2 - траектория крайней точки окружности режущего устройства

Рисунок В.2 - Точка удара стального стержня спереди во вращающееся режущее устройство (позиция "12:00 ч")

Газонокосилка должна работать при максимальной частоте вращения двигателя. Максимальная частота вращения двигателя должна быть проверена перед проведением испытания. Если измеренная максимальная частота вращения двигателя не соответствует значению, указанному в руководстве по эксплуатации, то частота вращения двигателя должна быть отрегулирована в соответствии с указаниями изготовителя.

Испытательные панели должны быть расположены вокруг газонокосилки, как описано в Е.7.2.

Во время работы газонокосилки при максимальной частоте вращения двигателя стержень должен ударяться один раз в каждое режущее устройство. Испытание продолжают в течение не менее 3 с после удара стержня. Стержень должен быть заменен после каждого испытания.

При необходимости газонокосилки, управляемые рядом идущим оператором, должны быть зафиксированы, чтобы свести к минимуму их горизонтальное перемещение во время испытания.

В случае если особенности конструкции газонокосилки не позволяют провести соударение стержня с вращающимся режущим устройством в требуемом положении, то газонокосилка должна быть перемещена на минимальное расстояние, необходимое для обеспечения этой возможности.

Для каждого испытания на удар должно использоваться новое режущее устройство, если между испытательной лабораторией и изготовителем не оговорено иное.

Проверить и зафиксировать повреждения испытательных панелей.

Приложение С

(обязательное)

Защита ног оператора роторной газонокосилки

С.1 Общие сведения

В приложении приведен метод испытания ограждения режущего устройства роторной газонокосилки для оценки степени защиты ног оператора в случае контакта с режущим устройством.

С.2 Объект испытаний

Испытание должно проводиться на газонокосилке, оснащенной режущим устройством, подвергаемым испытанию. Если газонокосилка имеет альтернативные режущие устройства, то она должна быть испытана со всеми режущими устройствами.

Части газонокосилки, такие как колеса и рамы, для данного вида испытания должны рассматриваться как части ограждения режущего устройства.

С.3 Оборудование

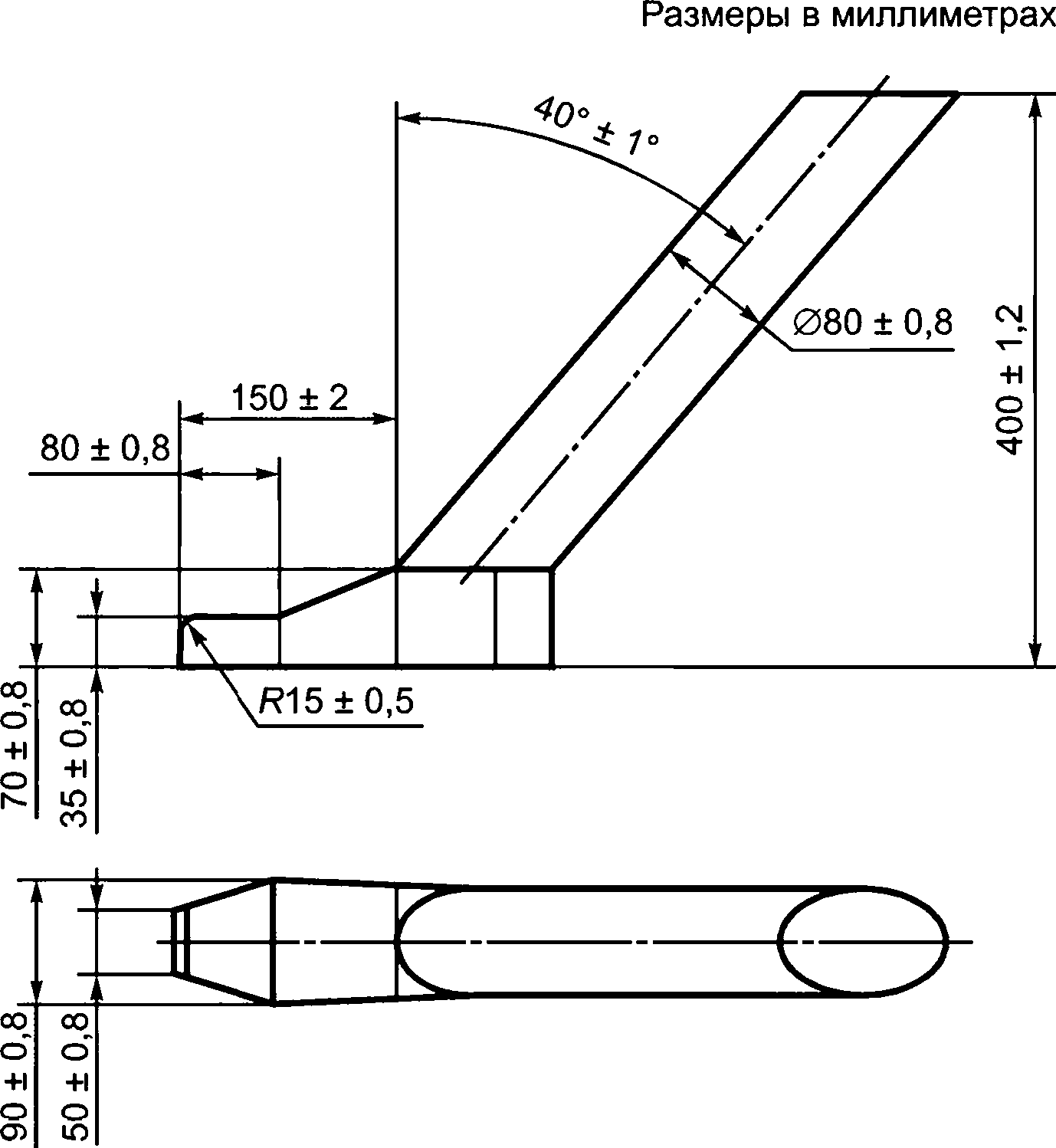

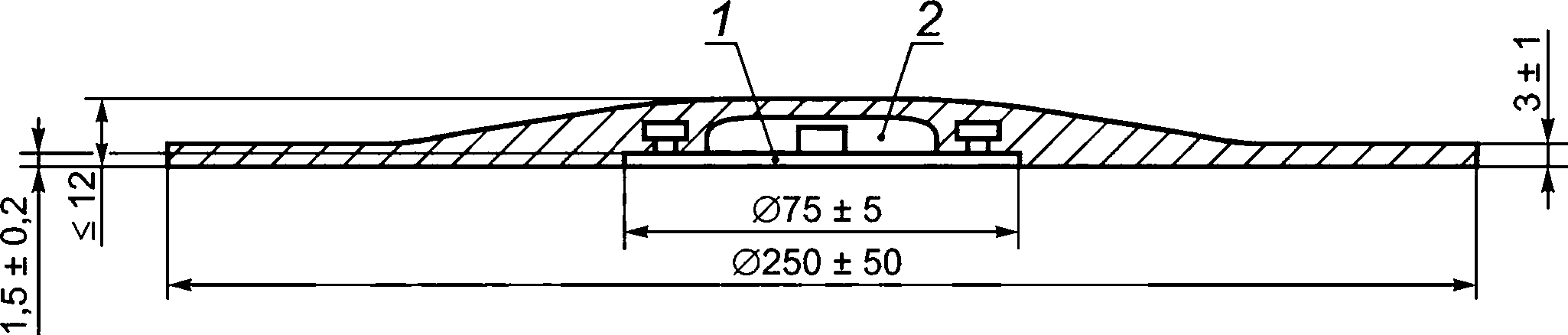

С.3.1 Модель ноги согласно рисунку С.1. Все части модели ноги, которые могут входить в контакт с режущим устройством, должны иметь жесткую поверхность с шероховатостью, эквивалентной наждачной бумаге зерна 400. Поверхность, по которой, вероятно, будет скользить основание модели ноги, должна иметь гладкую и жесткую поверхность для исключения возникновения трения, влияющего на силу перемещения модели.

|

Рисунок С.1 - Модель ноги

С.4 Условия испытания и подготовка газонокосилки

Испытание должно проводиться при температуре окружающей среды от 15°С до 35°С.

Газонокосилка должна быть установлена на ровной твердой горизонтальной поверхности. Разгружающий спуск, защитные ограждения и дефлекторы должны находиться в своем рабочем положении на корпусе режущего устройства, а опорные элементы газонокосилки должны находиться в контакте с опорной поверхностью.

Разгружающий спуск, защитные ограждения и дефлекторы должны быть установлены в рабочее положение, если:

- газонокосилка работает на поверхности из кокосового волокна согласно Е.6; и

- режущие устройства включены и работают на максимальном числе оборотов двигателя, и

- режущие устройства установлены в самое низкое и самое высокое положение.

С.5 Проверка

ПРЕДУПРЕЖДЕНИЕ - Во избежание травм персонала, проводящего испытания, данное испытание должно проводиться в статических условиях, газонокосилка и режущее устройство неподвижны.

За исключением газонокосилок на воздушной подушке, испытания должны проводиться при наибольшем и наименьшем значениях высоты резания. Если высота резания различается для разной частоты вращения режущего устройства, то испытание должно проводиться при наибольшем и наименьшем значениях частоты вращения режущего устройства.

Газонокосилки на воздушной подушке должны удерживаться на наивысшей высоте, которую они могут достигать при нормальной эксплуатации.

Модель ноги помещают в режущее устройство в зону, окружающую корпус режущего устройства, как описано в ISO 5395-2 и ISO 5395-3.

Последовательность движений модели ноги:

a) основание модели ноги должно быть параллельно опорной поверхности на любой высоте резания газонокосилки. Испытание над опорной поверхностью должно быть выполнено в соответствии с испытанием, проведенным на опорной поверхности. Это может потребовать применения подкладок или аналогичных средств для перемещения плоскости опорной поверхности. Модель должна перемещаться по горизонтали;

b) модель ноги должна наклоняться вперед и назад под углом до 15° и

c) кроме разгружающего спуска и закрывающегося защитного ограждения, модель ноги должна применяться до достижения максимальной горизонтальной силы, составляющей 20 Н, либо до тех пор, пока какая-либо часть корпуса режущего устройства не поднимется над своей первоначальной позицией. Для закрывающегося выгрузного желоба и закрывающегося защитного ограждения модель применяется до момента, когда будет достигнута максимальная горизонтальная сила величиной 20 Н.

Вертикальная сила к модели ноги не прикладывается (прикладывается только при необходимости поддержания ее горизонтального движения).

Любой контакт модели ноги с режущим устройством подтверждает факт неудачного испытания и должен быть зафиксирован.

Приложение D

(обязательное)

Прочность конструкции роторной газонокосилки

D.1 Общие сведения

В приложении приведен метод испытания прочности конструкции роторной газонокосилки.

D.2 Объект испытаний

Испытание должно проводиться на газонокосилке, оснащенной режущим устройством, подвергаемым испытанию. Если газонокосилка имеет альтернативные режущие устройства, то она должна быть испытана со всеми режущими устройствами, а также с навесными устройствами, такими как подхватник травы и мульчирующие части, и без них.

D.3 Оборудование

D.3.1 Стальные шарики диаметром (12,75±0,25) мм, твердостью не менее 45 HRC (например, шарики, используемые в шарикоподшипниках). Шарики не должны иметь сколы или какие-либо другие повреждения.

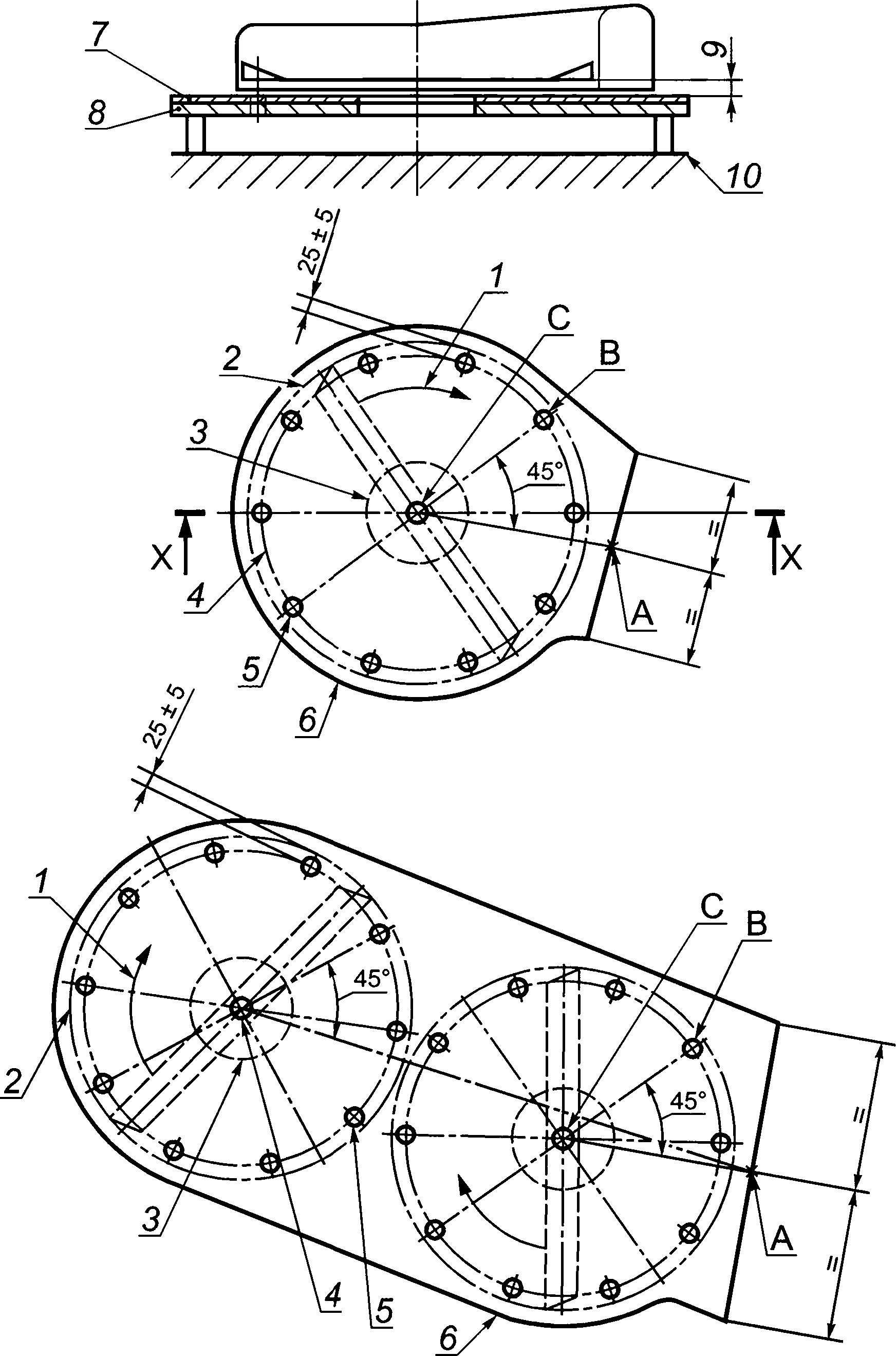

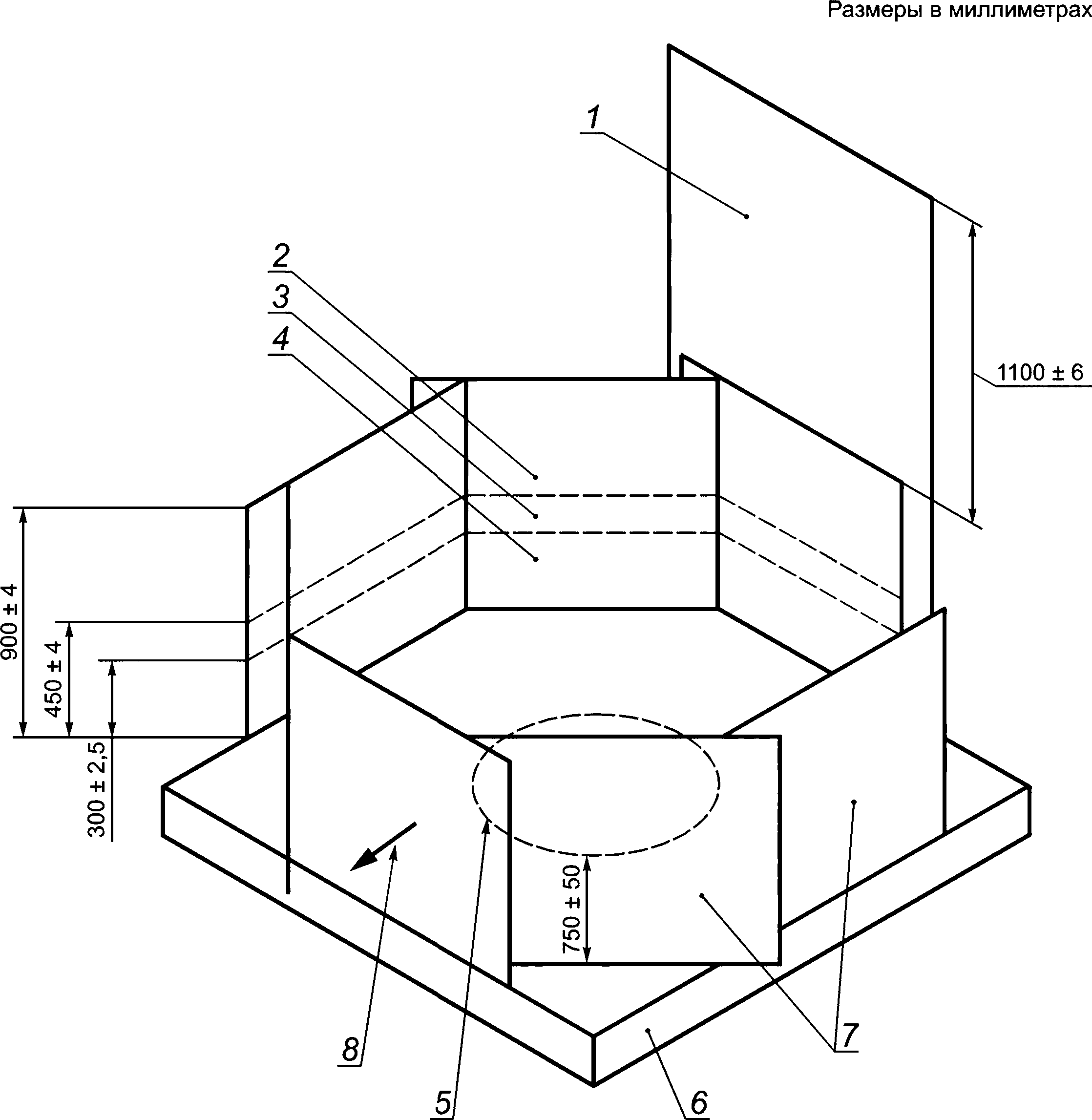

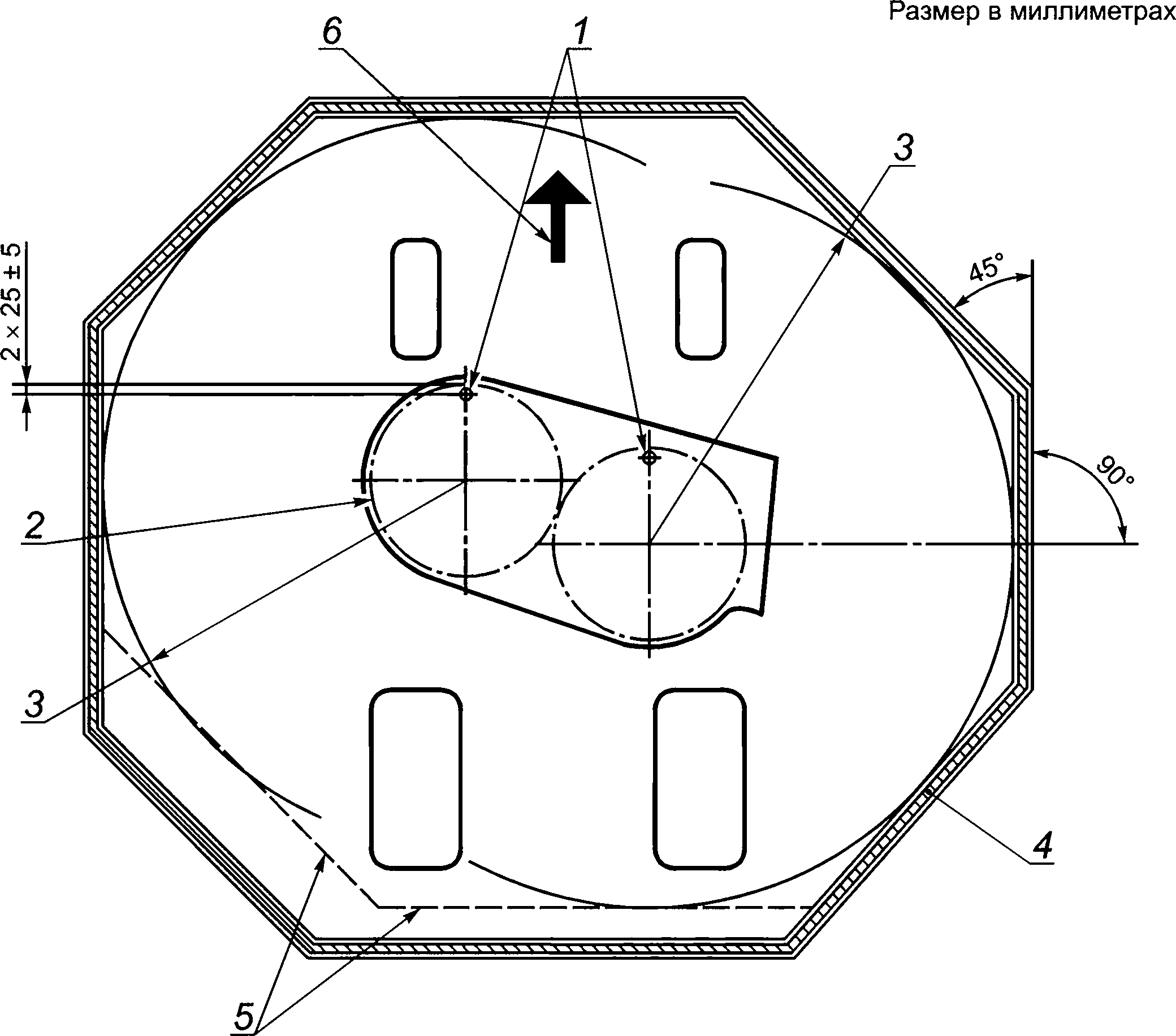

D.3.2 Установка для испытания прочности конструкции с гладкой твердой ровной горизонтальной стальной поверхностью толщиной не менее 1,5 мм, установленная на опорном фанерном основании толщиной 19 мм или на стальной плите толщиной не менее 4 мм, выступающей не менее чем на 25 мм за корпус режущего устройства (см. рисунок D.1). В плите опорного основания должно быть предусмотрено входное отверстие для воздуха, расположенное в центре каждого режущего устройства с диаметром, указанным в таблице D.1.

Таблица D.1 - Размер входного отверстия для испытания на прочность конструкции

Тип газонокосилки | Диаметр траектории крайней точки окружности режущего устройства (CTCD) | Диаметр входного отверстия в миллиметрах, ±5 мм |

Немульчирующая | Все | 0,3 CTCD |

Мульчирующая | CTCD<635 мм | CTCD-127 |

Мульчирующая | CTCD 635 мм | 0,8 CTCD |

D.3.3 Устройство для ввода шариков

Должно быть предусмотрено устройство для ввода шариков с постоянной скоростью. Скорость, с которой вводятся шарики, должна быть такой, чтобы каждый шарик достигал высоты подъема от 30 до 270 мм над плоскостью режущего устройства.

Должно быть определено 10 равноудаленных точек ввода шариков, находящихся внутри диаметра окружности режущего устройства на расстоянии (25±5) мм от ее края. Точки ввода начинаются сточки "В", находящейся на линии "ВС", расположенной под углом 45° к линии "АС" в направлении, противоположном направлению вращения режущего устройства. У газонокосилок с разгружающим отверстием точка "А" является центром выхода разгружающего спуска, а точка "С" - центром диаметра окружности режущего устройства (см. рисунок D.1). Для газонокосилок без разгружающего отверстия (например, мульчирующих газонокосилок) точка "В" должна находиться в позиции "12:00 ч" относительно продольной оси.

Трубки для ввода шариков не должны выступать над стальной плитой.

|

A - центр разгружающего спуска; B - точки ввода шариков; C - центр траектории крайней точки окружности режущего устройства; 1 - направление вращения; 2 - траектории крайней точки окружности режущего устройства; 3 - входное отверстие для воздуха; 4 - осевая линия отверстий для ввода шариков; 5 - равноудаленные отверстия для ввода шариков диаметром 15 мм на каждом шпинделе; 6 - корпус режущего устройства; 7 - стальная плита; 8 - фанера; 9 - высота резания; 10 - жесткое горизонтальное основание

Рисунок D.1 - Установка для испытаний прочности конструкции. Примеры одного и нескольких режущих устройств

D.4 Условия проведения испытаний и подготовка газонокосилки

Испытание должно проводиться при температуре окружающей среды от 15°С до 35°С.

Газонокосилка должна располагаться на стальной плите так, чтобы ось "С" режущего устройства располагалась по центру входного отверстия для воздуха, описанного в D.3.2. Газонокосилка, управляемая рядом идущим оператором, должна удерживаться за рукоятку для исключения горизонтального движения газонокосилки во время испытания. Самоходные газонокосилки должны удерживаться от перемещения по горизонтали.

Точки ввода шариков должны быть отрегулированы таким образом, чтобы их центр находился внутри траектории крайней точки окружности режущего устройства на расстоянии (25±5) мм от ее края.

Режущее устройство должно быть установлено на самую низкую высоту резания, но не менее 30 мм. Если максимальная высота резания составляет менее 30 мм, то испытание газонокосилки должно проводиться при максимальной высоте резания.

Газонокосилка должна работать при максимальной частоте вращения двигателя. Максимальная частота вращения двигателя должна быть проверена перед проведением испытания. Если измеренная максимальная частота вращения двигателя не соответствует значению, указанному в руководстве по эксплуатации, то частота вращения двигателя должна быть отрегулирована в соответствии с указаниями изготовителя.

D.5 Методика испытания

Десять шариков должны быть расположены в каждой из 10 точек ввода. Вместо использования 10 точек ввода и для достижения того же эффекта допускается поворачивать газонокосилку с шагом 36° от точки ввода "В". Или для достижения того же эффекта можно использовать только одну точку ввода, поворачивая ее с шагом 36° от точки "В".

Испытание должно проводиться один раз для каждой комбинации режущего устройства и корпуса режущего устройства. Газонокосилка должна быть оснащена новым режущим устройством для каждого испытания, если между испытательной лабораторией и изготовителем газонокосилки не оговорено иное.

Выполнить осмотр и зафиксировать любые повреждения корпуса режущего устройства.

В случае неудовлетворительных результатов испытания в целях доказательства соответствия могут быть проведены два дополнительных испытания газонокосилки той же модели и конфигурации. В случае если результаты одного из дополнительных испытаний газонокосилок неудовлетворительны, то газонокосилка должна считаться неудовлетворяющей требованиям настоящего стандарта по прочности конструкции.

Допускается, чтобы после завершения испытания газонокосилки на прочность конструкции она была непригодна для дальнейшего использования.

Приложение Е

(обязательное)

Испытание на выбрасывание предметов роторной газонокосилки

Е.1 Общие сведения

В приложении приведен метод испытания конструкции корпуса режущего устройства роторной газонокосилки, защитных ограждений и подхватника травы, позволяющий минимизировать риск получения повреждений от выброшенных предметов при нормальной эксплуатации газонокосилки.

Е.2 Испытательное оборудование

Используется следующее испытательное оборудование:

a) основание согласно Е.6;

b) испытательное ограждение согласно Е.7;

c) стальные шарики диаметром (6,35±0,2) мм, твердостью не менее 45 HRC (например, шарики, используемые в шарикоподшипниках). Шарики не должны иметь сколы или какие-либо других повреждения*;

d) система ввода шариков, достаточная для ввода стальных шариков согласно Е.4, перечисление d).

Е.3 Газонокосилка

Газонокосилка должна быть испытана во всех условиях эксплуатации с навесными устройствами, такими как подхватчик травы или мульчирующие части, и без них.

Каждое испытание должно проводиться на газонокосилке, оснащенной новым режущим устройством, если между испытательной лабораторией и изготовителем газонокосилки не оговорено иное.

Если газонокосилка имеет различную высоту резания режущего устройства, то испытания должны проводиться при наибольшем и наименьшем значениях высоты резания. Режущее устройство должно быть установлено на самую низкую высоту резания, но не менее 30 мм. Если максимальная высота резания составляет менее 30 мм, то испытание газонокосилки должно проводиться при максимальной высоте резания.

Е.4 Подготовка

При подготовке к испытанию должны быть выполнены следующие требования:

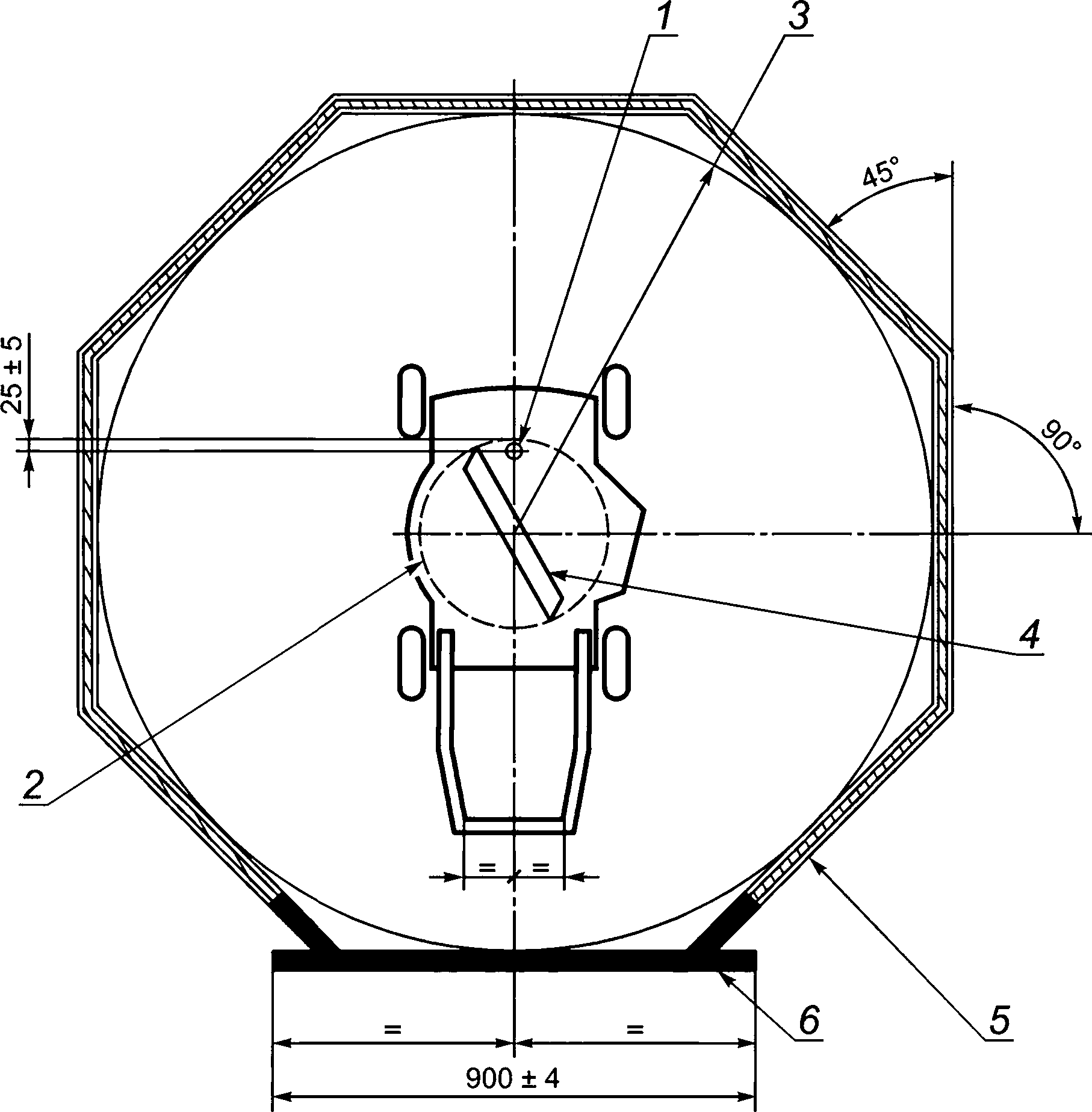

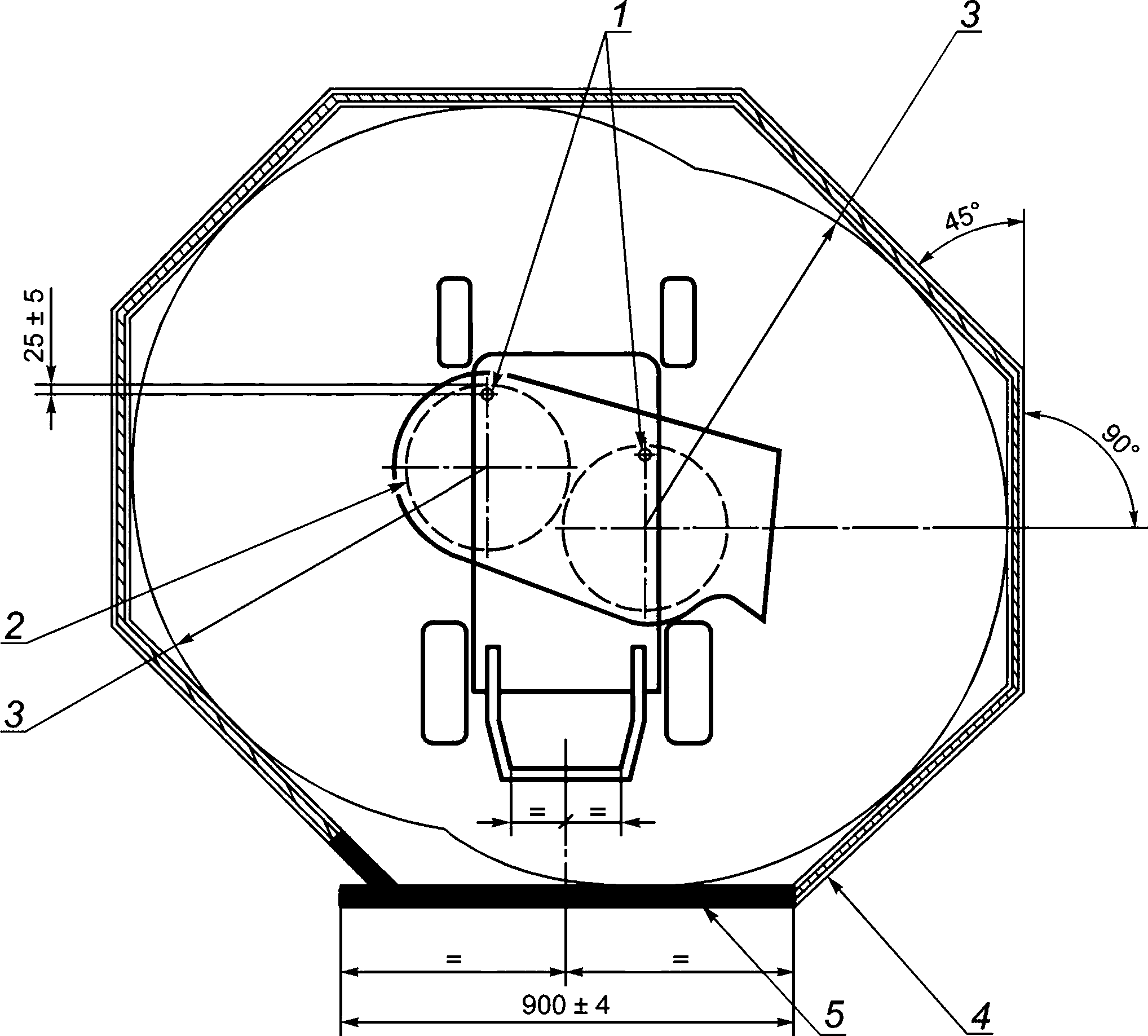

a) газонокосилка должна располагаться на испытательном основании (согласно Е.6) над точкой ввода шарика таким образом, чтобы она находилась спереди (позиция "12:00 ч±5°") и внутри диаметра окружности режущего устройства на расстоянии (25±5) мм от нее (см. рисунки Е.5-Е.9).

Газонокосилка должна удерживаться таким образом, чтобы ее заданная позиция относительно точки ввода шариков поддерживалась в течение всего испытания. Для газонокосилки, управляемой рядом идущим оператором, это может быть достигнуто путем удерживания за рукоятку. Ездовая газонокосилка должна удерживаться от перемещения по горизонтали. Удерживающее средство не должно препятствовать свободному проходу шариков из-под корпуса режущего устройства;

b) установить испытательные панели (см. Е.7.2) вокруг газонокосилки согласно Е.7;

c) газонокосилка должна работать на максимальном числе оборотов двигателя. Максимальное число оборотов двигателя должно контролироваться перед проведением испытания. Если измеренное максимальное число оборотов двигателя не соответствует значению, указанному в руководстве по эксплуатации, то число оборотов двигателя должно быть отрегулировано в соответствии с указаниями изготовителя;

d) настроить систему подачи шариков таким образом, чтобы высота подъема шариков была как можно ниже и вместе с тем обеспечивала соударение режущего устройства с шариком.

Чтобы установить высоту подъема шариков, необходимо отрегулировать скорость, с которой выполняется подача шариков, таким образом, чтобы шарик поднимался над поверхностью из кокосового волокна не менее чем на 30 мм и в пределах 10° от вертикальной оси. Подавать шарики в режущее устройство необходимо по одному. Увеличивать скорость подачи шариков следует с небольшим шагом до достижения контакта каждого шарика с режущим устройством.

Е.5 Испытание

Испытание должно проводиться при температуре окружающей среды от 15°С до 35°С.

Каждое испытание должно проводиться на газонокосилке, оснащенной новым режущим устройством, если между испытательной лабораторией и изготовителем газонокосилки не оговорено иное.

Начинать испытание необходимо при минимальной скорости подачи шариков.

После каждых 100 контактов режущего устройства с шариками должно использоваться новое режущее устройство, если между испытательной лабораторией и изготовителем газонокосилки не оговорено иное. Шарики, оставшиеся в испытательном стенде или на испытательной поверхности, должны быть удалены для минимизации рикошета.

Примечание - В случае чрезмерного количества целевых ударов, пришедшихся на некоторую локализованную область, может возникнуть необходимость ремонта или замены цели перед продолжением испытания.

Потом продолжают испытание и подают шарики до достижения 500 контактов режущего устройства с шариками в каждом испытании.

Многоосные газонокосилки должны подвергаться испытаниям для всех осей отдельно, и, если одно или более режущее устройство может подниматься, в то время как другие работают, испытания должны проводиться в самой худшей комбинации поднимающихся и опускающихся режущих устройств.

Необходимо выполнить подсчет и зафиксировать соударения. Число шариков, которые ударяют и повреждают середину верхней линии целевой зоны, должно быть сопоставимо с числом шариков, попадающих в целевую зону ниже этой линии.

Е.6 Основание

В качестве основания должен использоваться лист фанеры толщиной около 19 мм, покрытый прямоугольными фрагментами полотна из кокосового волокна, надежно прикрепленными к фанере (рисунки Е.1-Е.3). Длина каждой стороны прямоугольного фрагмента полотна из кокосового волокна должна составлять не менее 500 мм. На указанных рисунках показаны гвозди, прикрепляющие фрагменты полотна из кокосового волокна. Использование гвоздей является приемлемым методом крепления полотна из кокосового волокна к фанере, хотя и не единственным. Расположение гвоздей, показанное на рисунке Е.3, является рекомендуемым для крепления фрагментов полотна из кокосового волокна квадратной формы со стороной квадрата 500 мм. Любые части полотна из кокосового волокна, имеющие изношенные зоны, в которых наблюдается не менее 50% уменьшения высоты или числа волокон, должны быть заменены.

Минимальная ширина основания должна на 1,5 м превышать ширину резания газонокосилки и на 1,5 м превышать расстояние между передним краем траектории крайней точки окружности режущего устройства и задним краем траектории крайней точки окружности режущего устройства.

Выход трубки для подачи шариков должен быть закреплен и находиться на одном уровне или ниже верхней поверхности полотна из кокосового волокна (см. рисунок Е.2).

Е.7 Испытательное ограждение и испытательные панели

Е.7.1 Общие сведения

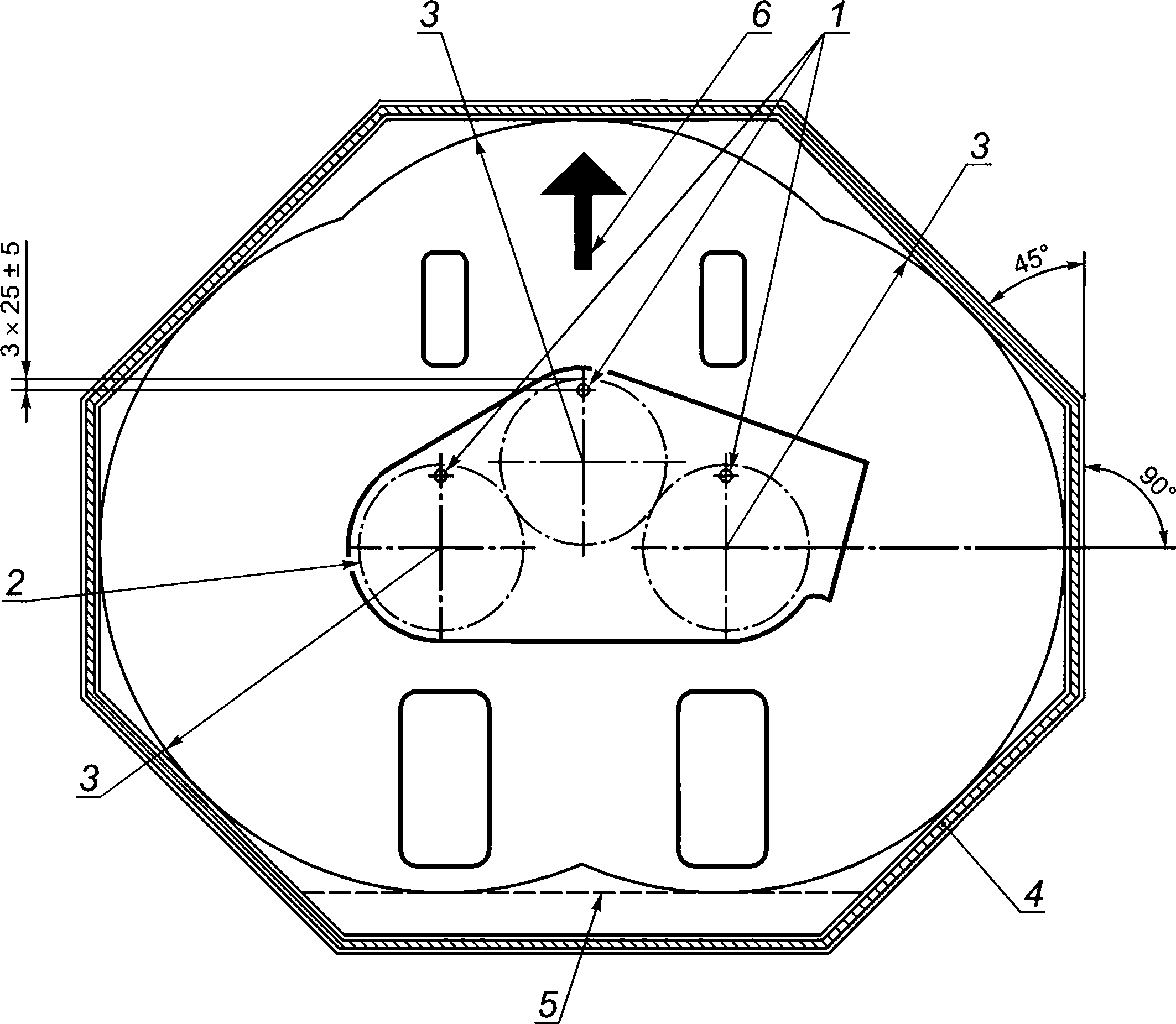

Испытательное ограждение должно быть изготовлено, как показано на рисунках Е.1-Е.4.

Стенки состоят из 8 панелей-мишеней, как указано в Е.7.2. Каждая панель-мишень должна иметь высоту 900 мм и располагаться перпендикулярно основанию испытательной установки таким образом, чтобы образовался восьмиугольник. Панели-мишени должны располагаться перпендикулярно линии, проведенной на (750±50) мм от края траектории крайней точки окружности режущего устройства одноосной газонокосилки, или перпендикулярно краю траектории крайней точки окружности ближайшего режущего устройства многоосной газонокосилки, как показано на рисунках Е.5-Е.9. Если панель-мишень создает помеху какой-либо части газонокосилки, такой как подхватчик травы, рукоятка или колесо, то минимальное количество требуемых панелей-мишеней должны быть смещено назад во избежание таких помех.

|

A - внутренняя часть панели-мишени; B - внешняя часть панели-мишени; 1 - крафт-бумага, приклеенная точечным методом к внутренней поверхности панелей-мишеней для обеспечения ее плотного прилегания по всей площади панели; 2 - внутренние кромки панели-мишени, плотно прилегающие к поверхности основания для предотвращения выхода шариков из испытательного ограждения; 3 - панели-мишени, изготовленные из одного листа гофрированного картона толщиной не более 9 мм, с одной или двумя ячейками, расположенными по вертикали; 4 - полотно из кокосового волокна; 5 - основание из ПВХ, к которому прикреплено полотно из кокосового волокна; 6 - основание из фанеры

Примечание - Приведены номинальные размеры, если не указано иное.

Рисунок Е.1 - Детали конструкции испытательного ограждения

|

1 - вершина трубки для подачи шариков на уровне поверхности полотна из кокосового волокна или ниже этого уровня; 2 - полотно из кокосового волокна; 3 - гвозди; 4 - ПВХ; 5 - основание из фанеры

Рисунок Е.2 - Детали основания

|

Рисунок Е.3 - Пример основания, схема расположения гвоздей

|

1 - верхняя зона доступа оператора (панель-мишень с листом крафт-бумаги одной толщины, только для газонокосилок, управляемых рядом идущим оператором); 2 - верхняя зона доступа; 3 - средняя зона доступа; 4 - нижняя зона доступа; 5 - траектория крайней точки окружности режущего устройства; 6 - основание (см. рисунки Е.2 и Е.3); 7 - восемь панелей-мишеней из гофрированного картона с ячейками, расположенными по вертикали (рисунок Е.1); 8 - передняя часть газонокосилки

Рисунок Е.4 - Общий вид поражаемого ограждения

|

1 - отверстие для подачи шариков; 2 - траектория крайней точки окружности режущего устройства; 3 - R = 750 + (BTC/2) мм ± 50 мм, где ВТС - траектория крайней точки окружности режущего устройства. При возникновении помех между газонокосилкой и панелями-мишенями следует переместить панели-мишени так, чтобы устранить такие помехи; 4 - режущее устройство; 5 - нижняя зона доступа оператора от 0 до 900 мм; 6 - верхняя зона доступа оператора от 900 до 2000 мм (крафт-бумага)

Рисунок Е.5 - Поражаемое ограждение для одноосной газонокосилки, управляемой рядом идущим оператором

|

1 - отверстие для подачи шариков (2); 2 - траектория крайней точки окружности режущего устройства; 3 - R = 750 + (ВТС/2) ± 50 мм, где ВТС - траектория крайней точки окружности режущего устройства. При возникновении помех между газонокосилкой и панелями-мишенями следует переместить панели-мишени так, чтобы устранить такие помехи; 4 - восемь панелей-мишеней высотой 900 мм; 5 - верхняя зона доступа оператора от 900 до 2000 мм (крафт-бумага)

Рисунок Е.6 - Поражаемое ограждение для многоосной газонокосилки, управляемой рядом идущим оператором

|

1 - отверстие для подачи шариков; 2 - траектория крайней точки окружности режущего устройства; 3 - R = 750 + (ВТС/2) ± 50 мм, где ВТС - траектория крайней точки окружности режущего устройства. При возникновении помех между газонокосилкой и панелями-мишенями следует переместить панели-мишени так, чтобы устранить такие помехи; 4 - восемь панелей-мишеней высотой 900 мм; 5 - передняя часть газонокосилки

Рисунок Е.7 - Поражаемое ограждение для одноосной самоходной газонокосилки

|

1 - отверстия для подачи шариков (2); 2 - траектория крайней точки окружности режущего устройства; 3 - R = 750 + (ВТС/2) ± 50 мм, где ВТС - траектория крайней точки окружности режущего устройства. При возникновении помех между газонокосилкой и панелями-мишенями следует переместить панели-мишени так, чтобы устранить такие помехи; 4 - восемь панелей-мишеней высотой 900 мм; 5 - расстояние между панелями-мишенями и газонокосилкой; 6 - передняя часть газонокосилки

Рисунок Е.8 - Поражаемое ограждение для двухосной самоходной газонокосилки

|

1 - отверстия для подачи шариков (3); 2 - траектория крайней точки окружности режущего устройства; 3 - R = 750 + (ВТС/2) ± 50 мм, где ВТС - траектория крайней точки окружности режущего устройства. При возникновении помех между газонокосилкой и панелями-мишенями следует переместить панели-мишени так, чтобы устранить такие помехи; 4 - восемь панелей-мишеней высотой 900 мм; 5 - расстояние между панелями-мишенями и газонокосилкой; 6 - передняя часть газонокосилки

Рисунок Е.9 - Поражаемое ограждение для многоосной самоходной газонокосилки

Между панелями-мишенями зазоры не допускаются. Опоры панелей-мишеней должны быть минимальными для обеспечения необходимой поддержки и должны располагаться таким образом, чтобы исключалось их влияние на результаты испытаний. Для облегчения подсчета ударов необходимо, чтобы конструкция опор панелей-мишеней была такой, чтобы можно было задвинуть или выдвинуть как минимум одну дополнительную панель-мишень.

Панель-мишень должна быть разделена горизонтальными линиями на зоны подъема, как показано на рисунке Е.4.

Если газонокосилка имеет подвижные рукоятки, то ширина зоны оператора должна составлять (900±4) мм с учетом возможной общей величины смещения. Смещение измеряется от осевой линии рукоятки, когда она находится в крайнем правом положении, до осевой линии рукоятки, когда она находится в крайнем левом положении.

Во время любого из испытаний, в случае чрезмерного количества целевых ударов, приходящихся на одну область, может возникнуть необходимость ремонта или замены панели-мишени перед продолжением испытания. Замена панели-мишени необходима, если от ударов, произведенных в предыдущих испытаниях, остались отверстия, которые не могут быть устранены с помощью квадратной наклейки со стороной квадрата 40 мм. На любой отдельной панели-мишени не должно быть размещено более одной наклейки (заплатки).

Е.7.2 Панель-мишень

Е.7.2.1 Материал

Панель-мишень может быть любой из представленных на рисунке Е.1, отвечающей требованиям к испытанию на твердость согласно Е.7.2.2:

- одинарный лист гофрированного картона;

- одинарный лист гофрированного картона с дополнительными листами соответствующей крафт-бумаги, добавленной к передней поверхности панели-мишени;

- если используется крафт-бумага, то она должна быть прикреплена к фибровому картону методом точечной склейки, для того чтобы вся бумага находилась в непосредственной близости к поверхности фибрового картона, когда он находится в требуемой позиции в испытательном ограждении;

- два листа гофрированного картона, уложенные друг на друга.

Ячейки гофрированного картона панелей-мишеней должны располагаться в вертикальном направлении.

Структура гофрированного картона должна состоять из двух или трех вкладышей и иметь одну или две ячейки.

Е.7.2.2 Испытание гофрированного картона на твердость

Е.7.2.2.1 Назначение

Целью испытания является выбор однородного материала панели-мишени для испытаний роторных газонокосилок на повреждение от выброшенных предметов.

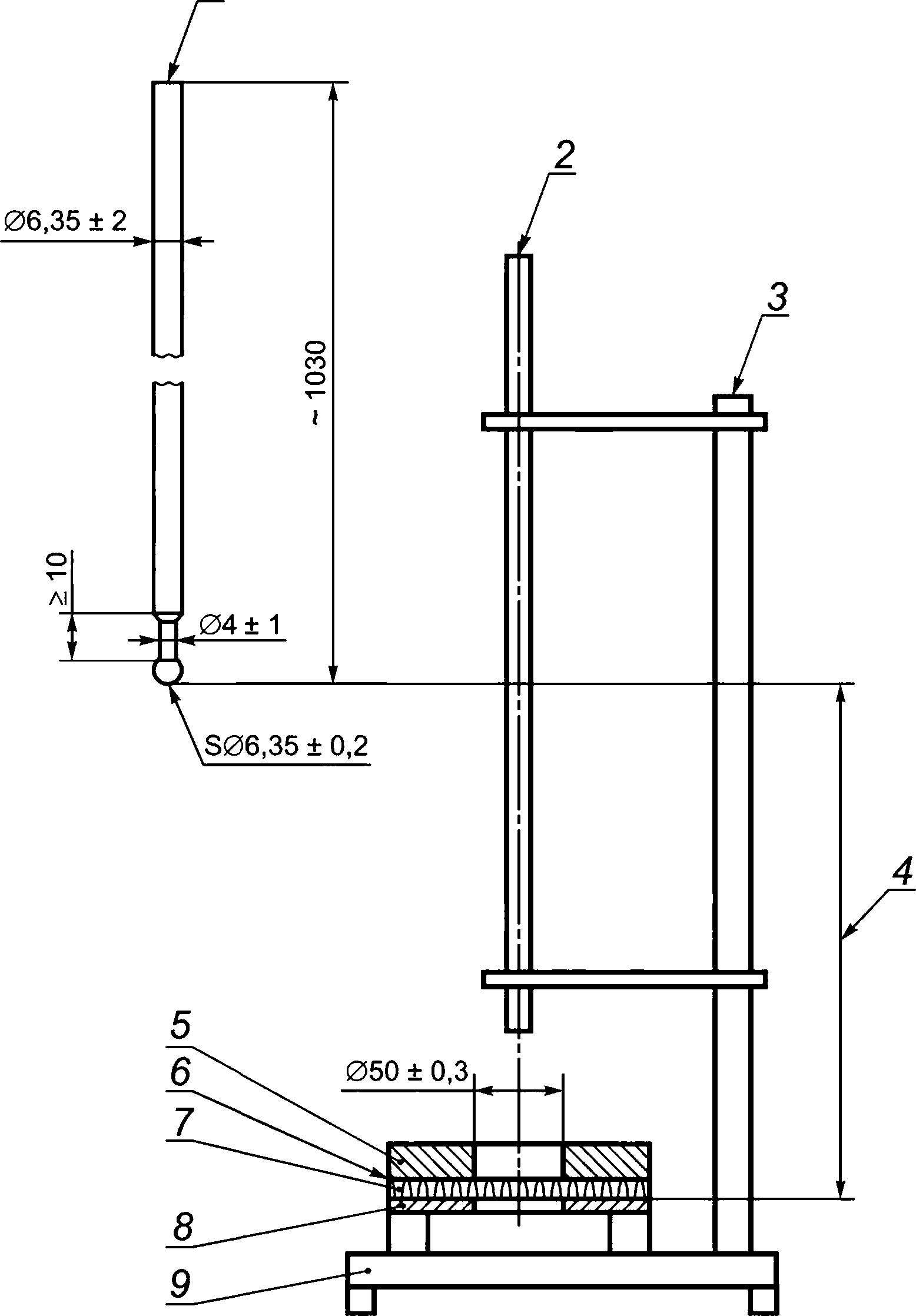

Е.7.2.2.2 Испытательная установка

Испытательная установка должна соответствовать рисунку Е.10.

Е.7.2.2.3 Образцы фибрового картона

Фибровый картон должен быть разрезан на квадраты с длиной стороны 150 мм.

Е.7.2.2.4 Методика

Перед проведением испытания газонокосилки должны быть проведены испытания пяти образцов фибрового картона, результаты которых должны соответствовать требованиям Е.7.2.2.5.

Необходимо поместить квадратный лист фибрового картона в центр плиты. Квадратный лист может быть закреплен по краям с помощью ленты или клея. Затем следует накрыть фибровый картон сверху стальной плитой и убедиться, что отверстия верхней и нижней плит совпали и фибровый картон уплотнен плитой сверху.

Необходимо поднять стержень на рекомендуемую высоту, как показано на рисунке Е.10, и уронить его на образец из фибрового картона.

Е.7.2.2.5 Критерии приемки

Сферический наконечник стержня не должен проникнуть внутрь испытуемого образца при 2 из 5 падений стержня с высоты 300 мм.

Сферический наконечник стержня должен полностью проникать через испытуемый образец не менее чем при 4 из 5 падений стержня с высоты 400 мм.

Если стержень проникает через фибровый картон при количестве падений, превышающих количество, допустимое условиями испытания при падении стержня с высоты 300 мм, то необходимо добавить некоторое количество листов крафт-бумаги к поражаемой поверхности фибрового картона для удовлетворения требованиям проникновения.

|

Рисунок Е.10 - Установка для испытания фибрового картона на твердость

Приложение F

(обязательное)

Метод измерения шума (технический метод, класс 2)

F.1 Общие сведения

В настоящем приложении приведена информация, необходимая для проведения измерения значений шумоизлучения в нормальных условиях эксплуатации газонокосилок, управляемых рядом идущим оператором, и самоходных газонокосилок. Характеристики уровня шума включают в себя уровень звукового давления излучения на рабочем месте оператора и уровень звуковой мощности.

Значения уровня шума, полученные при испытании, характерны для нормальных условий эксплуатации.

F.2 Определение уровня звуковой мощности

Предпочтительный метод определения звуковой мощности установлен в ISO 3744:2010, с учетом следующего:

a) отражающая поверхность должна быть заменена искусственным покрытием, отвечающим требованиям F.4, или натуральной травой, отвечающей требованиям F.5. Результаты испытания при использовании натуральной травы, вероятно, будут ниже, чем требуется для уровня точности класса 2. В спорных случаях должны проводиться измерения на открытом воздухе и на искусственном покрытии;

b) измерительная поверхность должна представлять собой полусферу с радиусом r, значение которого зависит от ширины резания газонокосилки в соответствии с испытанием и составляет:

- r=4 м - для газонокосилок с шириной резания менее 1,2 м;

- r=10 м - для газонокосилок с шириной резания более 1,2 м. Допускается меньший радиус полусферы, если будет доказано, что результаты измерения находятся в пределах 0,5 дБ по сравнению с измерениями с полусферой r=10 м;

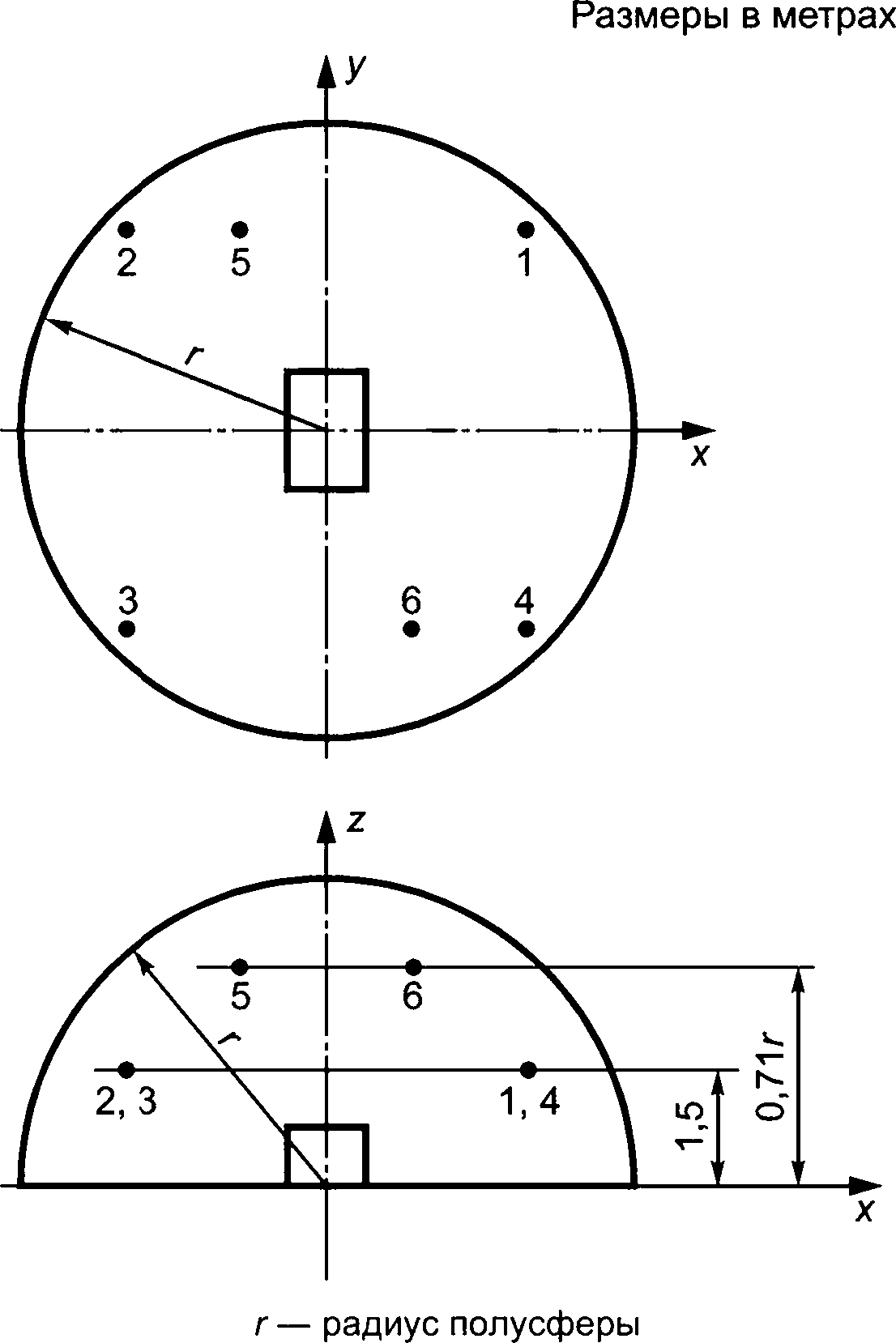

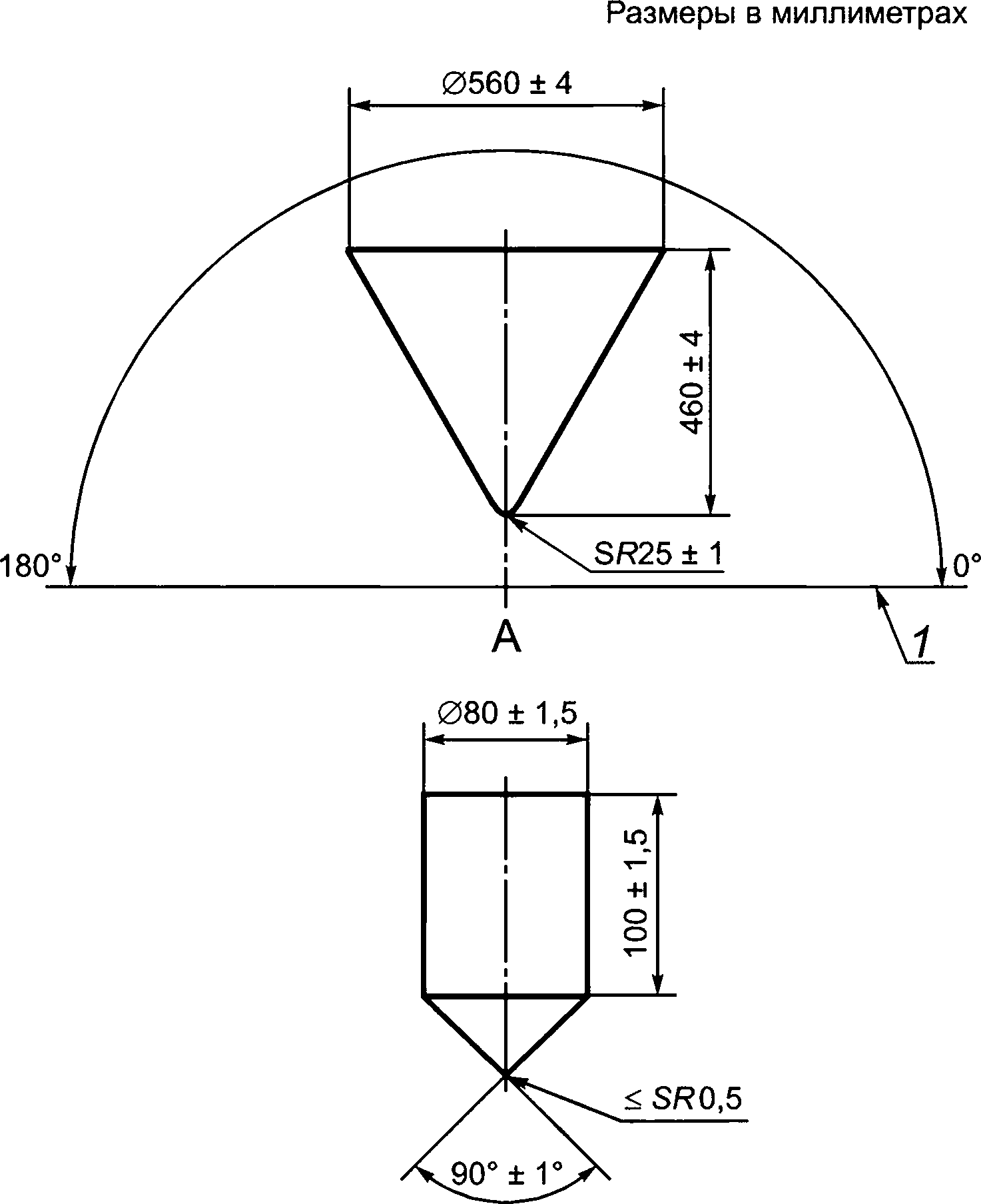

c) система микрофонов должна быть рассчитана на 6 позиций, как на рисунке F.1 и в таблице F.1;

d) условия окружающей среды должны находиться в пределах, удовлетворяющих требованиям изготовителя измерительного оборудования. Температура окружающего воздуха должна находиться в пределах от 5°С до 30°С, скорость ветра должна составлять менее 8 м/с, предпочтительно менее 5 м/с. Если скорость ветра превышает 1 м/с, должна использоваться ветрозащита микрофона;

e) измерения должны проводиться с использованием интегрирующего усредняющего измерителя уровня звука согласно IEC 61672-1;

f) значение K2А, выбранное в соответствии с ISO 3744:2010 (приложение А), должно иметь максимальное значение 2 дБ, и это должно быть принято во внимание.

Таблица F.1 - Координаты позиций микрофонов

N | Х/r | Y/r | Z |

1 | +0,65 | +0,65 | 1,5 м |

2 | -0,65 | +0,65 | 1,5 м |

3 | -0,65 | -0,65 | 1,5 м |

4 | +0,65 | -0,65 | 1,5 м |

5 | -0,28 | +0,65 | 0,71r |

6 | +0,28 | -0,65 | 0,71r |

|

r - радиус полусферы

Рисунок F.1 - Позиции микрофонов на полусфере (см. таблицу F.1)

F.3 Измерение уровня звукового давления излучения на рабочем месте оператора

Уровни звукового давления излучения должны быть измерены в соответствии с ISO 11201:2010, с учетом следующего:

a) отражающая поверхность должна быть заменена искусственным покрытием, отвечающим требованиям F.4, или натуральной травой, отвечающей требованиям F.5. Результаты испытания с использованием натуральной травы, вероятно, будут ниже, чем требуется для уровня точности класса 2. В спорных случаях должны проводиться измерения на открытом воздухе и на искусственном покрытии;

b) условия окружающей среды должны находиться в пределах, указанных изготовителем для измерительного оборудования. Температура окружающего воздуха должна находиться в пределах от 5°С до 30°С, а скорость ветра должна составлять менее 8 м/с, предпочтительно менее 5 м/с. Если скорость ветра превышает 1 м/с, должна использоваться ветрозащита микрофона;

c) измерения должны проводиться с использованием приборов с временно-взвешенной характеристикой "медленный" согласно IEC 61672-1 или, предпочтительно, с использованием интегрирующего усредняющего измерителя уровня звука согласно требованиям IEC 61672-1;

d) оператор или эквивалентный манекен должен иметь рост (1,75±0,05) м и стоять или сидеть прямо и смотреть прямо перед собой. Микрофон должен быть установлен на голове оператора на расстоянии (200±20) мм от средней плоскости головы оператора на линии глаз со стороны более громкого шума. Микрофон должен быть выровнен с его осью с учетом соблюдения максимально плоской характеристики (в соответствии с указаниями изготовителя микрофона) и направлен вперед и вниз под углом 45° к горизонтали. Если для установки микрофона используется шлем, то шлем должен иметь такую форму, чтобы его внешняя кромка находилась относительно головы не менее чем на 30 мм ближе, чем микрофон.

F.4 Требования к искусственному покрытию

Искусственное покрытие имеет коэффициенты звукопоглощения, указанные в таблице F.2 и измеренные по ISO 354.

Таблица F.2 - Коэффициенты звукопоглощения

Частота, Гц | Коэффициент звукопоглощения | Допуск |

125 | 0,1 | ±0,1 |

250 | 0,3 | ±0,1 |

500 | 0,5 | ±0,1 |

1000 | 0,7 | ±0,1 |

2000 | 0,8 | ±0,1 |

4000 | 0,9 | ±0,1 |

Примечание - См. приложение I, в котором приведены примеры звукопоглощающего материала и опорной конструкции, удовлетворяющие требованиям.

F.5 Требования к натуральной траве

Испытательная среда должна быть покрыта как минимум в горизонтальной проекции используемой измерительной поверхности качественной натуральной травой. Перед проведением измерения трава должна быть подрезана газонокосилкой на высоту резания до 30 мм. Поверхность должна быть очищена от скошенной травы и мусора, на ней не должно быть влаги, льда или снега.

F.6 Условия установки, крепления и эксплуатации

Измерения должны проводиться на новой газонокосилке со стандартным сменным оборудованием. Если для газонокосилки предусмотрен или доступен подхватчик травы, он должен быть установлен и быть пустым.

Режущее устройство и ножи барабанной газонокосилки должны быть смазаны. У барабанной газонокосилки вращающийся(иеся) режущий(ие) барабан(ы) и/или фиксированный(ые) режущий(ие) брус(ья) должны быть отрегулированы таким образом, чтобы:

- зазор между подвижным и фиксированным режущими устройствами в их неподвижном состоянии не превышал 0,15 мм по всей ширине резания при проверке с использованием откалиброванного измерителя зазоров.

Для цилиндрической газонокосилки должны быть предприняты меры по предотвращению перегрева режущих устройств при непрерывной работе (без резания травы), в связи с чем могут использоваться соответствующие перерывы для охлаждения и смазки.

Если максимальная высота резания газонокосилки превышает 30 мм, то высота резания должна быть установлена в наименьшее значение, но не менее 30 мм. Если максимальная высота резания газонокосилки составляет менее 30 мм, то высота резания должна быть установлена в самое верхнее положение. Настройка высоты резания газонокосилки должна выполняться на твердой ровной поверхности.

Перед началом испытания должен быть выполнен пуск двигателя и его прогрев до достижения стабильных условий работы. Двигатель должен работать на максимальной частоте вращения, а режущие устройства должны быть смазаны в соответствии с руководством по эксплуатации. Максимальная частота вращения двигателя должна быть проверена перед испытанием. Если измеренная максимальная частота вращения двигателя не соответствует значению, указанному в руководстве по эксплуатации, то частота вращения двигателя должна быть отрегулирована в соответствии с инструкциями изготовителя.

Во время испытания режущие устройства должны нагружаться и разгружаться. Испытание должно проводиться на максимальной частоте вращения двигателя (см. 3.19). Для контроля частоты вращения двигателя должен использоваться индикатор частоты вращения двигателя. Он должен иметь погрешность показаний ±2,5%. Индикатор и его взаимодействие с газонокосилкой не должны влиять на работу во время проведения испытания.

Для определения эквивалентного уровня звука газонокосилка должна быть размещена на поверхности таким образом, чтобы проекция геометрического центра ее главных частей (за исключением рукояток, подхватчика травы и т.д.) совпадала с началом системы координат позиций микрофонов. Если используется искусственное покрытие, газонокосилка должна быть размещена таким образом, чтобы ее геометрический центр тоже совпадал с началом системы координат позиций микрофонов. Продольная ось газонокосилки должна располагаться по оси абсцисс. Измерение осуществляется без участия оператора.

При определении эквивалентного уровня звука регулируемые функции (например, высота рукояток, положение сиденья) должны быть установлены в соответствии с функциональным удобством оператора.

F.7 Неопределенность измерений и декларация значений уровня шума

При измерении уровня звукового давления на рабочем месте оператора проводимые испытания должны быть повторены для достижения необходимой степени точности, причем три последовательных результата по шкале А должны представлять собой значения, отличающиеся между собой в пределах не более 2 дБА. Среднее арифметическое этих трех значений будет представлять собой измеренный А уровень звукового давления излучения по шкале А газонокосилки. Неопределенность, связанная с измерениями, должна быть принята во внимание при принятии решения о публикации декларации значений уровня шума.

Методология, используемая для принятия неопределенностей во внимание, должна основываться на использовании измеренных значений и неопределенностей измерения. Последними неопределенностями являются неопределенности, связанные с методикой измерения (которая определяется по степени точности используемого метода измерения), и производственная неопределенность (изменение уровня шума от одной газонокосилки к другой того же типа и того же изготовителя).

Декларация значений уровня шума должна быть представлена в соответствии с требованиями ISO 4871. Рекомендуется применение декларации с двойным номером.

F.8 Регистрируемая и протоколируемая информация

Регистрируемая и протоколируемая информация должна отвечать требованиям ISO 3744 и ISO 11201.

Руководство по эксплуатации и техническая документация по конкретной газонокосилке должны представлять декларируемые уровни шума газонокосилки:

- уровень звукового давления излучения по шкале А на рабочем месте оператора;

- уровень звуковой мощности оборудования по шкале А;

- ссылка на методику испытаний на шум, используемую при испытаниях;

- неопределенности измерений.

Приложение G

(обязательное)

Методика определения уровня вибрации. Общая и локальная вибрация

G.1 Общие сведения

В настоящем приложении приведена информация, необходимая для проведения измерения значений уровня вибрации при заданных условиях величины вибрации рукояток газонокосилок, управляемых рядом идущим оператором, вибрации навесных платформ и рулевого управления самоходных газонокосилок, а также среднеквадратичное значение виброускорения, воздействующего на тело оператора газонокосилок с навесной платформой и самоходных газонокосилок.

Значения уровня вибрации, полученные при испытании, характерны для нормальных условий эксплуатации.

G.2 Измеряемые величины

G.3 Измерительные приборы

G.3.1 Общие сведения

Тахометры должны иметь погрешность измерения не более ±2,5%.

Подробное описание других приборов см. в EN 1032:2003+А1:2008 (раздел 4 "Измерения вибрации рук" и раздел 5 "Измерение вибрации тела").

G.3.2 Крепление датчика

G.3.2.1 Датчики для измерения вибрации рук

Датчик должен быть закреплен в соответствии с требованиями ISO 20643:2005 (пункт 7.2.2). Если между рукой и вибрирующей конструкцией используется упругое покрытие (например, амортизирующее покрытие рукоятки или рулевого колеса), допускается использование адаптированного монтажного приспособления для датчика (например, тонкого металлического листа соответствующего профиля), которое помещают между рукой и поверхностью из упругого материала. В любом случае следует позаботиться о том, чтобы размер, форма и монтажное приспособление датчика или специальная опора датчика не оказывали существенного влияния на передачу вибрации на руки. Также при монтаже датчика следует позаботиться о том, чтобы передаточная функция была плоской до 1,5 кГц всех трех направлений.

Датчики, используемые для измерения вибрации рук на рулевом колесе, должны быть жестко установлены на рулевом колесе, например, с помощью резьбовой шпильки или зажима. Общая масса акселерометров и монтажных устройств (шпильки или зажимы) не должна превышать 50 г (предпочтительно не более 30 г). Монтажное устройство должно быть выбрано с учетом минимизации расстояния между базовой поверхностью акселерометров и вибрирующей поверхностью рулевого колеса, и это расстояние не должно превышать 15 мм.

Примечание - Спутывание сигнальных проводов на рулевой колонке может быть устранено путем присоединения проводов к спице рулевого колеса с закреплением в центре рулевого колеса.

G.3.2.2 Датчики для измерения общей вибрации

Датчик должен быть закреплен согласно требованиям EN 1032:2003+А1:2008 (пункт 6.2).

Датчики, используемые для измерения вибрации на сиденье, должны быть установлены в монтажном диске в соответствии с ISO 5008 и как указано ниже (см. рисунок G.1).

|

1 - тонкий металлический диск для монтажа акселерометра с центром жесткости; 2 - полость для акселерометра(ов)

Рисунок G.1 - Конструкция монтажного диска

Толщина диска по возможности должна быть минимальной и составлять примерно от 80 до 90 Шор-А формованной резины или пластикового материала.

Примечание - На практике, как правило, невозможно полностью выровнять акселерометры в диске относительно системы координат. В пределах ±15° от соответствующих направлений акселерометры можно рассматривать как ориентированные параллельно этим направлениям.

G.3.3 Калибровка

Калибровка должна осуществляться в соответствии с требованиями ISO 16063 для общей и локальной вибрации.

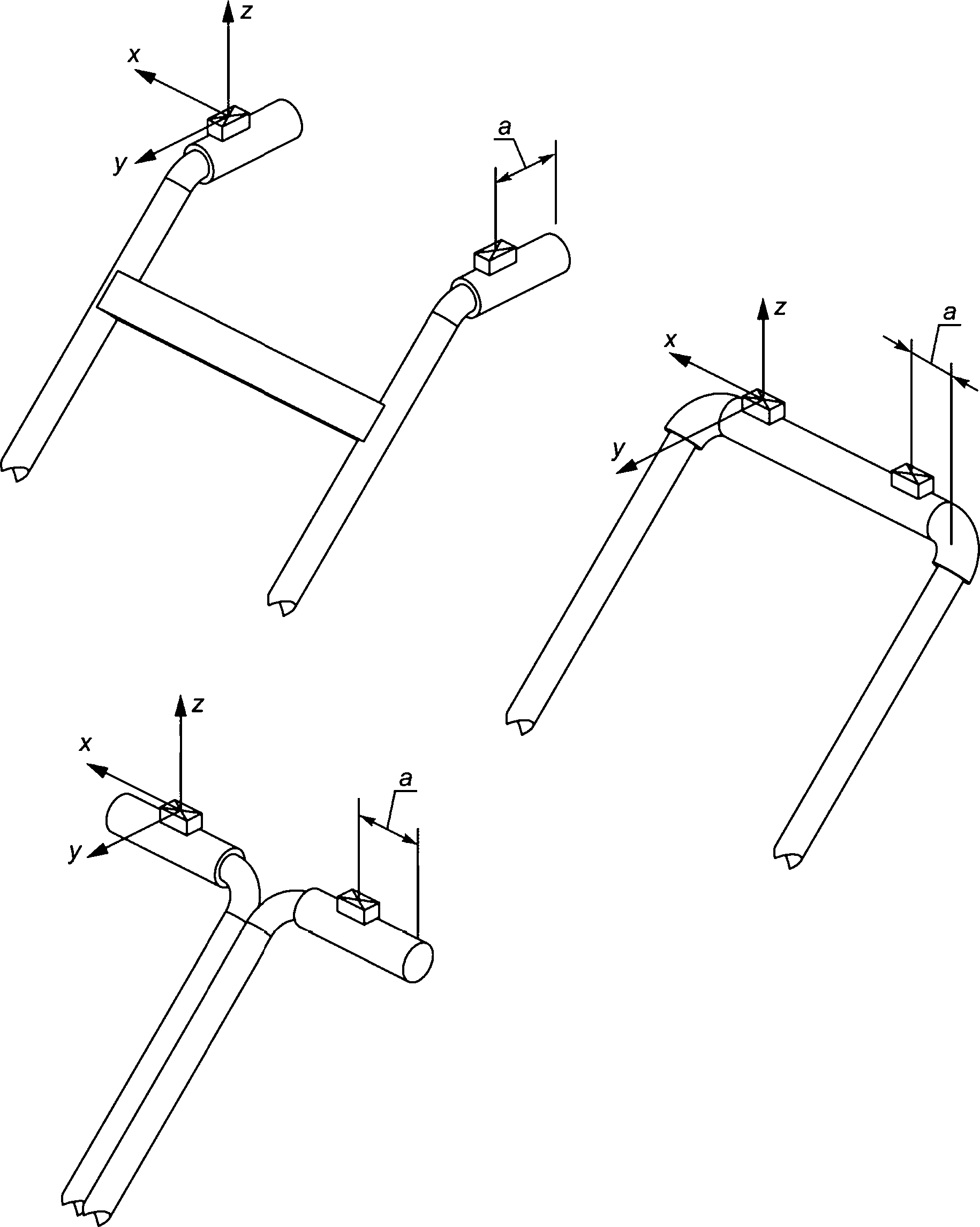

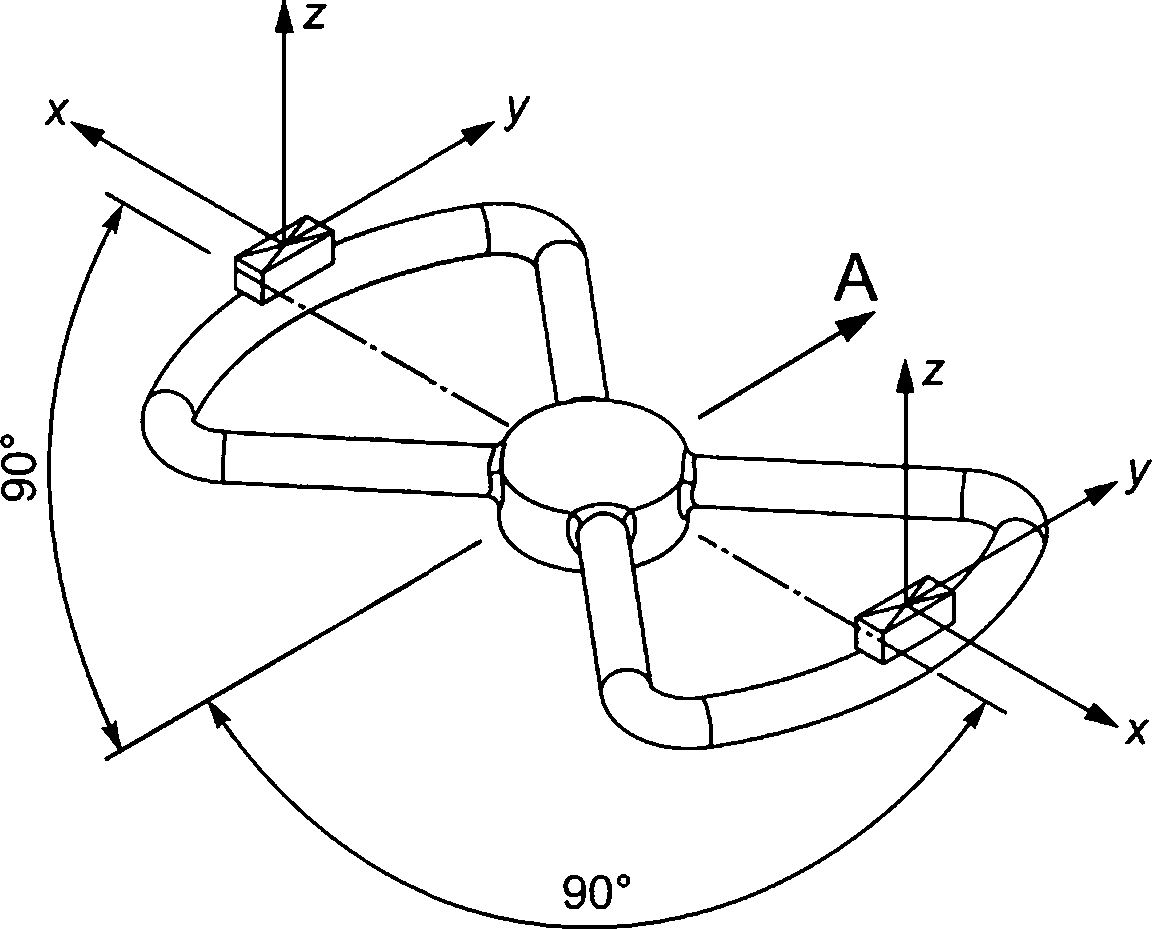

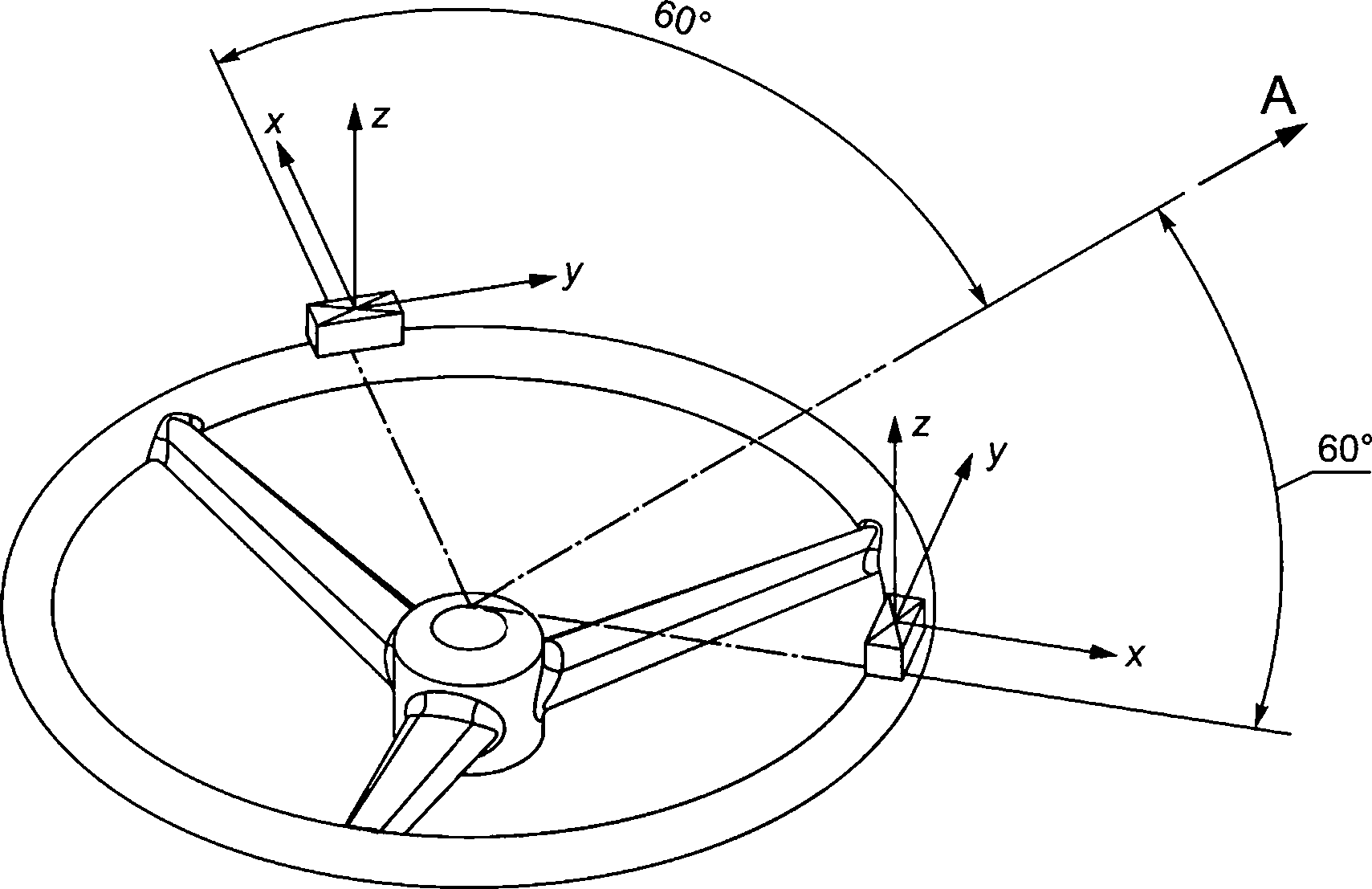

G.3.4 Направление измерения

Измерения должны проводиться одновременно по трем (3) направлениям: x, y и z (рисунок G.2 для газонокосилок, управляемых рядом идущим оператором, и рисунок G.3 для ездовых газонокосилок).

G.3.5 Место измерения

Для измерения вибрации рук должно использоваться не более двух датчиков, а для измерения вибрации тела - один датчик. Датчик(и) для измерения вибрации рук должен (должны) находиться там, где оператор удерживает рулевое управление в соответствии с рисунком G.2 или G.3. Датчик для измерения вибрации тела должен быть размещен в соответствии с требованиями EN 1032:2003+А1:2008 (пункт 6.2).

|

а=100 мм

Рисунок G.2 - Примеры местоположения/ориентации датчиков (газонокосилки, управляемые рядом идущим оператором)

|

А - передняя часть машины

Рисунок G.3 - Примеры местоположения/ориентации датчиков для измерения вибрации рук (ездовая газонокосилка)

G.4 Методика измерения

G.4.1 Определение рабочей методики

Измерения должны проводиться на новой газонокосилке со стандартным сменным оборудованием, предоставленным изготовителем. Газонокосилка должна подвергаться техническому и сервисному обслуживанию в соответствии с инструкциями изготовителя.

Газонокосилка должна быть испытана со всеми режущими устройствами, поставляемыми вместе с газонокосилкой, включая все другие виды навесных устройств, поставляемых изготовителем газонокосилок, при пиковых уровнях вибрации. Конфигурация испытуемой газонокосилки должна быть зарегистрирована.

Ножи цилиндрической газонокосилки должны быть смазаны. У цилиндрической газонокосилки вращающийся режущий цилиндр(ы) и/или фиксированная режущая кромка(и) должны быть отрегулированы таким образом, чтобы:

- зазор между подвижным и фиксированным режущими устройствами в их неподвижном состоянии не превышал 0,15 мм по всей ширине резания при проверке с использованием откалиброванного измерителя зазоров.

Перед началом испытаний запустите двигатель на время не менее 10 мин с включением режущих устройств.

Для цилиндрической газонокосилки должны быть предприняты меры по предотвращению перегрева режущих устройств при непрерывной работе (без осуществления резания травы), в связи с чем могут использоваться соответствующие перерывы для охлаждения и смазки.

Руки оператора должны находиться в определенной зоне охвата, недалеко от датчика, расположенного согласно рисункам G.2 и G.3. Оператор должен располагаться в нормальном рабочем положении. Давление в шинах газонокосилки должно соответствовать спецификациям изготовителя. Если газонокосилка предназначена для работы с уловителем травы, то измерение должно проводиться с ним. Уловитель травы должен быть пустым. Топливный бак должен быть полным. Газонокосилка должна быть испытана с группой режущих устройств, перечисленных в руководстве по эксплуатации, при пиковых значениях вибрации. Режущие устройства и ножи цилиндрических газонокосилок должны быть настроены так, как указано в F.6.

Измерения должны проводиться с оператором, который имеет рост (1,75±0,05) м. В случае ездовых машин оператор должен иметь массу (90±5) кг.

Примечание 1 - Измерение вибрации зависит от оператора. Поэтому оператор должен быть ознакомлен с нормальной эксплуатацией газонокосилки (см. 3.22).

Испытания должны проводиться в условиях, характерных для большинства дней в период предполагаемого использования газонокосилки. Маловероятных экстремальных условий (например, жаркое или холодное время, дождь, грязь) для данного типа газонокосилки следует избегать. Измерения должны проводиться в пределах температурного диапазона от 5°С до 35°С. Условия, преобладающие во время испытания, должны быть зарегистрированы.

Примечание 2 - Для испытания газонокосилок, оснащенных широкими пневматическими шинами, температурный диапазон может быть более ограниченным.

G.4.2 Вибрация рук оператора

G.4.2.1 Общие сведения

Испытание должно проводиться с газонокосилкой в неподвижном состоянии и на максимальном числе оборотов двигателя, с активным режущим устройством. Максимальное число оборотов двигателя должно быть проверено перед проведением испытания. Опломбированные настройки не должны подвергаться изменениям при проверке максимального числа оборотов двигателя. Если измеренное максимальное число оборотов двигателя не соответствует значению, указанному в руководстве по эксплуатации, то число оборотов двигателя должно быть отрегулировано в соответствии с инструкциями изготовителя. Измерения для газонокосилок с навесными платформами и ездовых газонокосилок должны выполняться на горизонтальной плоской твердой поверхности (например, бетон, асфальт). Измерения для газонокосилок, управляемых рядом идущим оператором, должны проводиться на специальном покрытии согласно Е.6.

G.4.2.2 Газонокосилки, управляемые рядом идущим оператором

Регулируемые рукоятки газонокосилки, управляемой рядом идущим оператором, должны быть установлены в соответствии с функциональным удобством оператором. Высота резания должна быть установлена на 30 мм или на ближайшую более высокую позицию резания при установке газонокосилки на ровную твердую горизонтальную поверхность. Газонокосилка с максимальной высотой резания, не превышающей 30 мм, должна быть установлена на максимальное значение высоты резания.

G.4.2.3 Газонокосилки с навесными платформами и ездовые газонокосилки

Если рабочее место оператора находится на ездовой газонокосилке или на навесной платформе и рулевые устройства являются регулируемыми, они должны быть установлены в соответствии с функциональным удобством оператора. Высота резания должна быть установлена на 30 мм или на ближайшую высоту резания при установке газонокосилки на ровную твердую горизонтальную поверхность. Газонокосилка с максимальной высотой резания, не превышающей 30 мм, должна быть установлена на максимальное значение высоты резания.

G.4.3 Вибрация тела оператора

Измерение вибрации тела оператора проводится на газонокосилке, движущейся прямо со скоростью до 6 км/ч по ровной горизонтальной поверхности. Высота резания должна быть установлена на наименьшее значение, а режущее устройство должно быть активно. Каждое показание датчика должно быть получено по сигнальному времени, пригодному для испытания используемого оборудования. Продолжительность каждого измерения должна составлять не менее 8 с. Если эквивалентный уровень точности измерения может быть достигнут при использовании интервала времени менее 8 с, то это должно быть обосновано при его использовании.

G.5 Методика измерения

Перед началом измерений должно быть предоставлено достаточное время (не менее 10 мин) для прогрева газонокосилки, в том числе шин, для достижения нормальных условий эксплуатации, в течение которого газонокосилка движется и подвеска сиденья (если имеется) функционирует.

Для каждого типа оборудования, для которого требуются измерения (комплект шин, типа кабины и сиденья), проводится одна серия испытаний.

Для выбранного режима работы выполняемые измерения для определения значений вибрации должны быть повторены, чтобы получить одну серию испытаний. Если рабочий режим меняется, то серия испытаний должна состоять из пяти пробегов на испытательном треке.

Для каждого положения датчика должна быть проведена серия из трех испытаний с использованием одного оператора.

Измерение должно выполняться одновременно по трем направлениям.

G.6 Определение результатов измерений

G.6.1 Вибрация рук оператора

Протокольное значение передаваемой рукам вибрации представляет собой среднее значение пяти общих значений вибрации, каждое из которых взято из действительной серии испытаний, проведенных на рулевом колесе/рукоятках управления. Если указывается одно значение, то оно должно быть пиковым из двух значений.

G.6.2 Вибрация тела оператора

Протокольное значение вибрации тела оператора является пиковым (среднеквадратичным) значением частотно-взвешенных ускорений, определяемых по трем координатным осям (1,4awx, 1,4awy, awz) на сиденьи оператора.

Для значений вибрационной эмиссии тела должно быть указано, включается ли в протокольное значение коэффициент 1,4 для направлений x и y.

G.7 Погрешности измерения и декларация значений вибрации

Примечание - Указания для определения фактора погрешности K приведены в [6].

G.8 Информация, подлежащая регистрации и протоколированию

Руководство по эксплуатации и техническая документация по конкретной газонокосилке должны иметь ссылку на методику определения вибрации, используемую при проведении испытаний, и указания значений вибрации для рук и тела оператора согласно требованиям ISO 5395-2 и ISO 5395-3 соответственно.

Приложение Н

(обязательное)

Определение горячих поверхностей

Н.1 Общие сведения

В приложении установлен метод определения доступа к горячим поверхностям газонокосилки, которых может непреднамеренно коснуться оператор во время нормальной эксплуатации.

Примечание - Текст адаптирован из [7].