ГОСТ 17460-72

Группа Т53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ В МЕХАНИЗИРОВАННОМ СЕЛЬСКОХОЗЯЙСТВЕННОМ

ПРОИЗВОДСТВЕ

Классификация, оценка и методы расчета

Transport manufacture processes in mechanized agricultural production.

Classification, estimation methods and calculation

Дата введения 1973-01-01

РАЗРАБОТАН Всесоюзным научно-исследовательским институтом механизации сельского хозяйства (ВИМ)

Директор Бузенков Г.М.

Зам. директора Дегтярев В.А.

Зав. лабораторией Гоберман В.А.

Научные консультанты: Московский автомобильно-дорожный институт

Ректор Афанасьев Л.Л.

Московский институт инженеров сельскохозяйственного производства

Зав. кафедрой Киртбая Ю.К.

Всесоюзный научно-исследовательский институт по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В.Р.

Зам. директора Суворов M.Н.

Зав. лабораторией Махсон М.А.

ВНЕСЕН Всесоюзной академией сельскохозяйственных наук им.В.И.Ленина (ВАСХНИЛ)

Академик Листов П.Н.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Государственным комитетом стандартов Совета Министров СССР

Зам. начальника Управления машиностроения Акинфиев Л.Л.

Гл. специалист Быцко В.А.

Научно-исследовательским отделом комплексной стандартизации и оценки качества машин для сельского и лесного хозяйства Всесоюзного научно-исследовательского института по нормализации в машиностроении (ВНИИНМАШ)

Зав. лабораторией Махсон М.А.

Инженер Синицын Н.А.

УТВЕРЖДЕН Государственным комитетом стандартов Совета Министров СССР 1 октября 1971 года (протокол N 143)

Члены комиссии: Акинфиев Л.Л., Доляков В.Г., Златкович В.Г., Климов Н.Г., Федин Б.В.

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 14 января 1972 года N 180

Настоящий стандарт устанавливает классификацию, методы расчета и оценки транспортно-производственных процессов в механизированном сельскохозяйственном производстве, определяющие:

схемы организации, структуру и организационно-технический уровень процессов;

технико-эксплуатационные показатели использования, производительность и потребное количество подвижного состава;

экономичность использования подвижного состава.

1. КЛАССИФИКАЦИЯ ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

1.1. По виду операций транспортно-производственные процессы (см. приложение 1) подразделяются на:

транспортно-распределительные, при которых происходит транспортирование и распределение материала по территории полевых плантаций (например, транспортирование и внесение удобрений);

сборочно-транспортные, при которых происходит сбор материала с территории полевых плантаций и их транспортирование (например, сбор и вывозка урожая с полей).

1.2. По соотношению работающих полевых сельскохозяйственных машин и обслуживающих их транспортных средств устанавливаются следующие виды транспортно-производственных процессов, указанные в табл.1.

Таблица 1

Классификация транспортно-производственных процессов по соотношению полевых машин

и обслуживающих транспортных средств

Виды транспортно-производственных процессов | Соотношение машин в процессе |

Однопозиционные однопоточные | Одна полевая машина обслуживается одним транспортным средством |

Однопозиционные многопоточные | Одна полевая машина обслуживается несколькими транспортными средствами |

Многопозиционные однопоточные | Несколько полевых машин обслуживаются одним транспортным средством |

Многопозиционные многопоточные | Несколько полевых машин обслуживаются несколькими транспортными средствами |

1.3. По признакам, характеризующим работу подвижного состава автомобильного и тракторного транспорта при комбайновой уборке и вывозке урожая, сборочно-транспортные процессы классифицируются в соответствии с табл.2.

Таблица 2

Общая классификация сборочно-транспортных процессов

Классификационный признак | Виды (организация) сборочно-транспортных процессов | Характеристика сборочно-транспортных процессов |

По соотношению уборочных машин и обслуживающих их транспортных средств | Однопозиционные однопоточные | Одиночная работа уборочных машин бункерного типа и машин, сгружающих убираемый материал на поверхность поля. |

Обслуживание одной транспортной единицей | ||

Однопозиционные многопоточные | Одиночная работа уборочных машин всех типов (безбункерного и бункерного типов и машин, сгружающих убираемый материал на поверхность поля). Обслуживание несколькими транспортными единицами | |

Многопозиционные однопоточные | Групповая работа уборочных машин бункерного типа и машин, сгружающих убираемый материал на поверхность поля. | |

Обслуживание одной транспортной единицей | ||

Многопозиционные многопоточные | Групповая работа уборочных машин всех типов. Обслуживание несколькими транспортными единицами | |

По способу закрепления транспортных средств эа уборочными машинами | Индивидуальное (жесткое) закрепление каждой транспортной единицы за определенной уборочной машиной. | Одиночная и групповая работа уборочных машин всех типов |

Нежесткое закрепление транспортных средств за уборочными машинами | Групповая работа уборочных машин | |

По способу выгрузки убираемого материала из уборочной машины | С остановкой уборочной машины | При работе уборочных машин бункерного типа и машин, сгружающих убираемый материал на поверхность поля. |

На ходу уборочной машины | При работе уборочных машин бункерного и безбункерного типов | |

По числу разгрузок бункера уборочной машины | Одноразовая разгрузка бункера уборочной машины | При условии, если грузоподъемность транспортного средства меньше или равна грузоемкости бункера уборочной машины (при одиночной работе) или суммарной грузоемкости бункеров обслуживаемых уборочных машин (при групповой работе) |

Многоразовая разгрузка бункера уборочной машины | При условии, если грузоподъемность транспортного средства превышает грузоемкость бункера уборочной машины или группы обслуживаемых уборочных машин | |

По способу загрузки убираемого материала в транспортные средства | Непосредственно из уборочной машины: а) через выгрузной транспортер уборочной машины | При работе уборочных машин безбункерного типа |

б) из бункера уборочной машины | При работе уборочных машин бункерного типа | |

С предварительной выгрузкой материала из уборочной машины на поверхность поля и последующей загрузкой транспортного средства самостоятельным погрузчиком | При работе уборочных машин, сгружающих убираемый материал на поверхность поля | |

По способу организации обслуживания сельскохозяйственных машин в поле | Раздельная работа транспортных средств и обслуживаемых сельскохозяйственных машин | Обслуживание сельскохозяйственных машин автомобилями и тракторными поездами (самоходными шасси) |

Работа транспортных средств в сцепе с обслуживаемыми сельскохозяйственными машинами | Работа специализированных прицепов в сцепе с уборочными машинами (агрегатами) | |

По схеме организации перевозок от полевых машин к местам переработки или хранения материала | Бесперевалочные перевозки: а) прямые | Сбор и перевозка убираемого материала одним и тем же транспортным средством |

б) комбинированные | Сбор убираемого материала прицепами на тракторной тяге, а перевозка прицепов по дороге от комбайна автомобилем | |

Перевозка с перевалкой материала при его вывозке с поля на дорогу: | ||

а) с непосредственной погрузкой из одних транспортных средств в другие | Сбор и перевозка убираемого материала различными типами транспортных средств. | |

Выполнение сборочных операций транспортными средствами с подъемноопрокидывающими кузовами или с другими перегрузочными устройствами. | ||

б) с промежуточными компенсаторами-накопителями | Сбор и перевозка убираемого материала различными типами транспортных средств. Наличие вблизи полевых плантаций компенсаторов-накопителей (в том числе в виде кагатов и буртов) |

1.4. По виду выполняемых рабочих операций машины в сельскохозяйственном производстве, обслуживаемые транспортными средствами, подразделяются на три группы, приведенные в табл.3.

Таблица 3

Классификация машин в сельскохозяйственном производстве по характеру рабочих операций

Группы машин | Примеры | Единицы измерения производительности машин |

Машины, осуществляющие основные и сопутствующие операции только при движении | Уборочные машины с разгрузкой материала на ходу; разбрасыватели удобрений; некоторые типы погрузчиков-подборщиков, большинство полевых машин, не выполняющих сопутствующих операций (сеялки, плуги и др.) | га, т, шт. |

Машины, осуществляющие основные операции только при движении, а сопутствующие - при остановке | Уборочные машины бункерного типа с разгрузкой при остановке; транспортные средства, оборудованные разгрузочными (погрузочными) устройствами, бортовые транспортные средства и т.п. | га, т, т·км |

Машины, осуществляющие основные и сопутствующие операции при остановке | Машины и агрегаты стационарного и полустационарного типов (зерноочистительно-погрузочные агрегаты, сортировально-погрузочные машины и др.), большинство погрузочно-разгрузочных машин и устройств и др. | га, т, шт. |

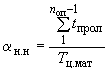

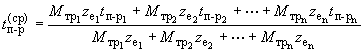

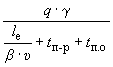

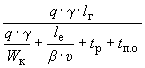

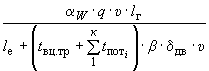

1.5. По соотношению внутримашинных и рабочих циклов ![]() (приложение 1) машины в сельскохозяйственном производстве подразделяются на три класса, указанные в табл.4.

(приложение 1) машины в сельскохозяйственном производстве подразделяются на три класса, указанные в табл.4.

Таблица 4

Классификация машин по соотношению циклов

Соотношение циклов | Примеры | Характерный признак машин |

| Уборочные машины бункерного и безбункерного типа | Обработка (перемещение) каждой последующей партии материала (соответствующей емкости бункера уборочной машины, кузова транспортного средства или разбрасывателя удобрений, рабочего органа погрузчика и т.п.) только после окончания обработки предыдущей партии |

| Погрузочно-разгрузочные машины непрерывного действия с механическими питателями периодического действия или загрузкой вручную | Начало обработки каждой последующей партии материала ранее окончания обработки предыдущей партии |

| Транспортные машины (подвижной состав автомобильного и тракторного транспорта); погрузочно-разгрузочные машины прерывного действия | Начало обработки (перемещения) каждой последующей партии материала только через определенный промежуток времени после окончания обработки предыдущей партии |

2. ОЦЕНКА СТРУКТУР ЦИКЛОВ ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

2.1. Схема организации процесса, характеризующая определенное сочетание операций и состав оперативного времени, является классификационным признаком структуры процесса.

2.2. В однопозиционных однопоточных процессах оперативное время соответствует продолжительности выполнения цикла транспортно-производственного процесса =

. В многопозиционных многопоточных процессах оперативное время определяется путем деления продолжительности операций базового и транспортного циклов соответственно на число позиций и потоков.

2.3. Устанавливаются следующие виды совмещения операций по времени:

совмещение операций базового и транспортного циклов в однопозиционных однопоточных процессах (), а также в других видах процессов (

);

совмещение операций базовых циклов в многопозиционных процессах ();

совмещение операций транспортных циклов в многопоточных процессах ();

наложение отдельных операций внутри базового () и транспортного (

) цикла.

2.4. Оперативное время транспортно-производственного процесса определяют по формуле:

![]() ,

,

где ,

- соответственно номинальная (без учета наложения) продолжительность операций базового и транспортного циклов.

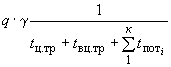

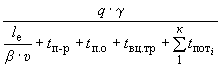

2.5. Оперативное время сборочно-транспортного процесса определяют по формуле:

![]() ,

,

где:

- продолжительность движения уборочной машины при наполнении ее бункера или кузова подвижного состава;

- продолжительность движения подвижного состава;

- номинальная продолжительность выгрузки материала из бункера уборочной машины;

- продолжительность наложения выгрузки материала из бункера уборочной машины;

,

,

- соответственно номинальная продолжительность операций погрузки, разгрузки и прочих регламентируемых остановок подвижного состава;

,

,

- продолжительность наложения соответствующих операций транспортного цикла.

Примечание. Продолжительности и

принимаются несовмещенными с другими операциями, поскольку при отсутствии хотя бы одной из них процесс прекращается.

2.6. Состав времени операций базового цикла и соотношение номинальной продолжительности этих операций и продолжительности наложения характеризуют ту или иную категорию процесса.

Состав времени операций транспортного цикла и соотношение номинальной продолжительности этих операций и времени их наложения характеризуют группу процесса.

Состав времени совмещения операций базового и транспортного циклов между собой характеризуют тот или иной класс процесса.

Устанавливаются следующие категории, группы и классы рассматриваемого процесса:

Категории:

А) ![]() ;

;

Б) ![]() .

.

Группы:

1) ![]() ,

, ![]() ,

, ![]() ;

;

2) ![]() ,

, ![]() ,

, ![]() ;

;

3) ![]() ,

, ![]() ,

, ![]() ;

;

4) ![]() ,

, ![]() ,

, ![]() ;

;

5) ![]() ,

, ![]() ,

, ![]() ;

;

6) ![]() ,

, ![]() ,

, ![]() ;

;

7) ![]() ,

, ![]() ,

, ![]() ;

;

8) ![]() ,

, ![]() ,

, ![]() .

.

Классы:

I) ![]()

(частичное совмещение базового и транспортного циклов);

II) ![]() (полное совмещение базового цикла с частью транспортного цикла).

(полное совмещение базового цикла с частью транспортного цикла).

Сборочно-транспортный процесс остается в категории А класса I до тех пор, пока ![]() и

и ![]() . Процесс переходит в категорию Б того же класса при

. Процесс переходит в категорию Б того же класса при ![]() , что соответствует режиму работы уборочной машины бункерного типа при загрузке подвижного состава на ходу. Процесс находится в категории Б, но переходит в класс II при

, что соответствует режиму работы уборочной машины бункерного типа при загрузке подвижного состава на ходу. Процесс находится в категории Б, но переходит в класс II при ![]() и

и ![]() , что соответствует режиму работы безбункерной уборочной машины с подвижным составом.

, что соответствует режиму работы безбункерной уборочной машины с подвижным составом.

3. МЕТОДЫ РАСЧЕТА ЦИКЛОВ ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ

ПРОЦЕССОВ И ТРАНСПОРТНЫХ ЦИКЛОВ

3.1. Расчетные формулы, определяющие продолжительность цикла процесса, зависят от вида процесса и типа машин, работающих на сопряженных операциях.

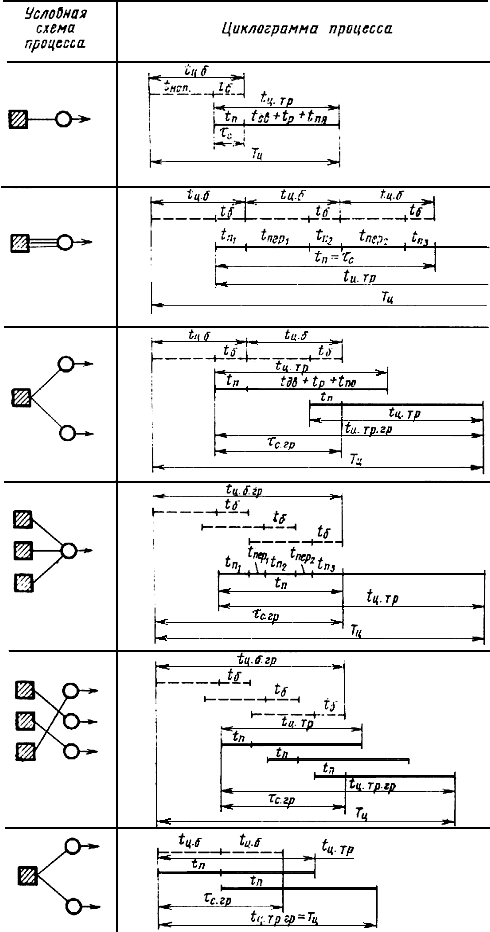

Расчетные формулы для ряда типичных транспортно-производственных процессов приведены в табл.5, а их циклограммы - в табл.6.

Таблица 5

Расчетные формулы транспортно-производственных процессов в общем виде

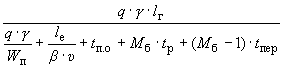

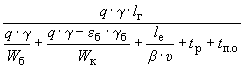

Характеристика транспортно-производственных процессов | Расчетные формулы продолжительности цикла ( |

Однопозиционный однопоточный с одноразовой выгрузкой бункера уборочной машины в транспортное средство |

|

Однопозиционный однопоточный с многоразовой выгрузкой бункера уборочной машины в транспортное средство либо загрузкой посевного агрегата из автозагрузчика |

|

Однопозиционный многопоточный с одноразовой выгрузкой бункера уборочной машины в каждое транспортное средство |

|

Многопозиционный однопоточный с одноразовой выгрузкой бункеров из каждой уборочной машины в транспортное средство либо загрузкой посевных агрегатов из автозагрузчика |

|

Многопозиционный многопоточный с одноразовой выгрузкой от каждой уборочной машины в каждое транспортное средство |

|

Однопозиционный многопоточный с загрузкой транспортных средств из безбункерной уборочной машины или из бункерной при выгрузке на ходу |

(где |

Таблица 6

|

3.2. Продолжительность базового цикла транспортно-распределительного процесса определяют по формуле:

![]() ,

,

где:

![]() - продолжительность загрузки емкости базовой машины или агрегата для распределения материала (сеялки, прицепа - разбрасывателя удобрений и т.п.);

- продолжительность загрузки емкости базовой машины или агрегата для распределения материала (сеялки, прицепа - разбрасывателя удобрений и т.п.);

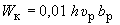

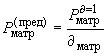

- номинальная грузоемкость базовой машины, т;

![]() - коэффициент использования грузоемкости базовой машины. Величину

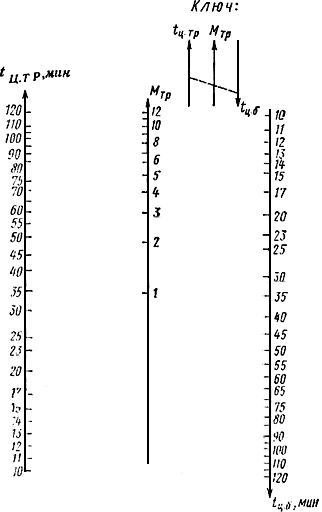

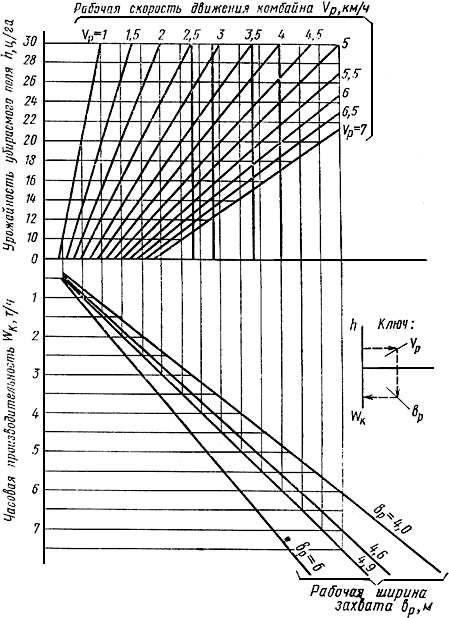

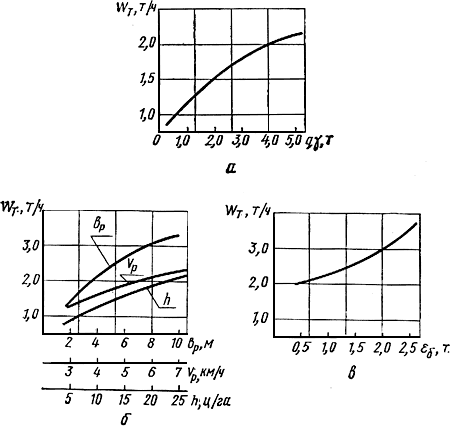

- коэффициент использования грузоемкости базовой машины. Величину определяют по номограмме, приведенной на черт.1;

|

Черт.1

- емкость (объем) для распределяемого материала, м

;

- объемный вес распределяемого материала, т/м

рекомендуемое (см. приложение 2);

- производительность загрузчика, т/ч;

![]() - продолжительность распределения материала по площади полевой плантации, ч;

- продолжительность распределения материала по площади полевой плантации, ч;

- рабочая ширина распределения материала, м;

- рабочая скорость движения при распределении материала, км/ч;

- норма распределения (внесения) материала, ц/га;

- коэффициент использования рабочих ходов базовой машины или агрегата;

- коэффициент использования рабочих ходов базовой машины или агрегата;

- продолжительность рабочих ходов, ч (мин);

- продолжительность холостых ходов, ч (мин).

3.3. Продолжительность базового цикла сборочно-транспортного процесса в часах при обслуживании уборочных машин бункерного типа и загрузке подвижного состава с остановкой определяют по формуле:

![]() ,

,

где:

![]() - продолжительность наполнения бункера уборочной машины, ч;

- продолжительность наполнения бункера уборочной машины, ч;

![]() - производительность уборочной машины, т/ч.

- производительность уборочной машины, т/ч.

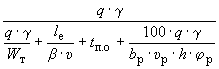

Величину определяют по номограмме, приведенной на черт.2;

- рабочая ширина захвата машины, м;

- рабочая скорость движения машины, км/ч;

- урожайность убираемой культуры, ц/га;

![]() - продолжительность выгрузки материала из бункера, ч;

- продолжительность выгрузки материала из бункера, ч;

- производительность выгрузного транспортера бункера уборочной машины, т/ч.

Номограмма уравнения  для определения производительности уборочного агрегата

для определения производительности уборочного агрегата

|

Черт.2

3.4. Продолжительность базового цикла сборочно-транспортного процесса при обслуживании подвижным составом безбункерных уборочных машин в часах определяют по формуле:

![]() ,

,

где:

- номинальная грузоподъемность подвижного состава, т;

- коэффициент использования грузоподъемности подвижного состава.

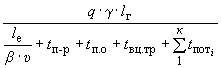

3.5. При работе транспортных средств в однопозиционных однопоточных транспортно-распределительных процессах (например, при доставке и разбрасывании удобрений) продолжительность транспортного цикла, если транспортное средство, оборудованное разбрасывающим устройством, перевозит и распределяет материал по площади полевой плантации, определяют по формуле:

![]() .

.

Если транспортное средство - разбрасыватель удобрений - выполняет только операцию распределения (внесения) материала по площади полевой плантации, то продолжительность транспортного цикла определяют по формуле:

![]() ,

,

где:

- продолжительность загрузки транспортного средства, ч;

- продолжительность выгрузки (внесения) материала, ч.

3.6. При работе транспортных средств в многопозиционных однопоточных транспортно-распределительных процессах (например, при подвозе и загрузке семенного материала в сеялки с помощью автомобиля-загрузчика) продолжительность транспортного цикла определяют по формуле:

![]() ,

,

где:

- количество обслуживаемых агрегатов;

- продолжительность разгрузки материала в один агрегат, ч;

- средняя продолжительность одного переезда между обслуживаемыми агрегатами, ч.

3.7. Продолжительность транспортного цикла единиц подвижного состава при выполнении сборочно-транспортных процессов определяют по формулам, приведенным в табл.7.

Таблица 7

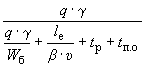

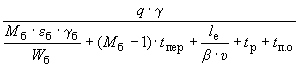

Расчетные формулы транспортного цикла

Характеристика сборочно-транспортных процессов | Расчетные формулы |

Однопозиционный с одноразовой выгрузкой бункера уборочной машины |

|

Однопозиционный при многоразовой выгрузке бункера уборочной машины с остановкой |

|

Однопозиционный с загрузкой транспортного средства из бункерной уборочной машины на ходу (при условии начала выгрузки при первом заполненном бункере) |

|

Многопозиционный с одноразовой выгрузкой бункера из каждой уборочной машины в каждое из обслуживающих транспортных средств |

|

Однопозиционный с загрузкой транспортного средства из безбункерной уборочной машины либо из бункерной на ходу (при условии, что бункера не заполняются) |

|

где:

![]() - продолжительность загрузки подвижного состава из бункера уборочной машины, ч;

- продолжительность загрузки подвижного состава из бункера уборочной машины, ч;

- производительность выгрузного транспортера бункера уборочной машины, т/ч;

- количество выгрузок бункера уборочной машины в транспортное средство (соответствующее количество базовых циклов);

![]() - при выгрузке бункера с остановкой эта величина соответствует продолжительности простоя подвижного состава в ожидании наполнения следующего бункера, ч; при выгрузке бункера на ходу эта величина соответствует продолжительности загрузки подвижного состава после выгрузки в него предварительного заполненного бункера, ч;

- при выгрузке бункера с остановкой эта величина соответствует продолжительности простоя подвижного состава в ожидании наполнения следующего бункера, ч; при выгрузке бункера на ходу эта величина соответствует продолжительности загрузки подвижного состава после выгрузки в него предварительного заполненного бункера, ч;

![]() - продолжительность выгрузки бункера, ч;

- продолжительность выгрузки бункера, ч;

![]() - суммарная продолжительность загрузки подвижного состава обслуживаемыми уборочными машинами, ч;

- суммарная продолжительность загрузки подвижного состава обслуживаемыми уборочными машинами, ч;

![]() - суммарные затраты времени на переезды между обслуживаемыми уборочными машинами (

- суммарные затраты времени на переезды между обслуживаемыми уборочными машинами ( - средняя продолжительность одного переезда определяется путем хронометража), ч;

![]() - продолжительность загрузки подвижного состава из уборочной машины, ч;

- продолжительность загрузки подвижного состава из уборочной машины, ч;

- продолжительность разгрузки подвижного состава (определяется путем хронометража), ч;

- продолжительность прочих регламентированных остановок подвижного состава (определяется путем хронометража), ч;

![]() - продолжительность движения подвижного состава к обслуживаемым машинам и с полей после его загрузки, ч.

- продолжительность движения подвижного состава к обслуживаемым машинам и с полей после его загрузки, ч.

3.8. При сборе рассредоточенных в определенном порядке по площади полевой плантации грузовых (полевых) куч, тюков, контейнеров и т.п., продолжительность транспортного цикла находит по формуле:

![]() ,

,

где:

![]() - продолжительность загрузки подвижного состава, ч;

- продолжительность загрузки подвижного состава, ч;

- производительность погрузчика, т/ч;

![]() - количество грузовых масс в поле, загружаемых в подвижной состав;

- количество грузовых масс в поле, загружаемых в подвижной состав;

- величина одной грузовой массы (кучи, тюки и т.п.), т;

- средняя продолжительность переезда между двумя загружаемыми массами, ч.

3.9. Метод расчета транспортных циклов при смешанных автомобильно-тракторных перевозках зависит от вида и схемы организации сборочно-транспортного процесса. Если процесс в звене поле-дорога прерывается во времени, транспортный цикл определяют раздельно для тракторного и автомобильного транспорта; если процесс в звене поле-дорога не прерывается, транспортный цикл определяют как единый, выполняемый последовательно каждым видом транспорта.

4. МЕТОДЫ РАСЧЕТА ОЦЕНОЧНЫХ ПОКАЗАТЕЛЕЙ

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКОГО УРОВНЯ

ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

4.1. Основными факторами, определяющими организационно-технический уровень и эффективность выполнения этих процессов, являются:

сокращение длительности цикла процесса в связи с совмещением операций базового и транспортного циклов;

непрерывность и поточность процесса;

ритмичность протекания процесса;

надежность машин, осуществляющих отдельные операции.

4.2. Продолжительность совмещения базового и транспортного циклов определяют по формулам:

| - для однопозиционных процессов (однопоточных и многопоточных); | |||

| - для многопозиционных процессов (однопоточных и многопоточных), | |||

_________________

* Формула соответствует оригиналу. - Примечание "КОДЕКС".

где:

,

- соответственно количество базовых машин и обслуживающих их транспортных средств;

- количество циклов одной базовой машины.

4.3. Длительность цикла процесса

4.3.1. Показатель, характеризующий степень сокращения длительности цикла процесса в связи с совмещением операций базового и транспортного циклов между собой, определяют по формуле:

.

.

4.4. Расчет показателей непрерывности и поточности процесса

4.4.1. Коэффициент непрерывности транспортно-производственного процесса, характеризуемый непрерывностью обработки материала, определяют по формуле:

![]() ,

,

где:

- показатель, характеризующий затраты времени, вызывающие нарушение непрерывности процесса;

- показатель, характеризующий затраты времени, вызывающие нарушение непрерывности процесса;

![]() - несовмещенное суммарное время пролеживания материала в транспортно-производственном процессе;

- несовмещенное суммарное время пролеживания материала в транспортно-производственном процессе;

- общая продолжительность нахождения материала в транспортно-производственном процессе (с учетом времени обработки, перемещения и пролеживания материала);

- количество операций в транспортно-производственном процессе.

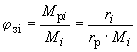

4.4.2. Коэффициент поточности транспортно-производственного процесса, характеризующий бесперебойность работы машин на отдельных операциях, определяют по формуле:

![]() ,

,

где:

- показатель, характеризующий затраты времени, вызывающие нарушение поточности процесса;

- показатель, характеризующий затраты времени, вызывающие нарушение поточности процесса;

![]() - несовмещенное суммарное время регламентированных остановок машин в транспортно-производственном процессе;

- несовмещенное суммарное время регламентированных остановок машин в транспортно-производственном процессе;

![]() - общая продолжительность работы и регламентированных остановок машин в транспортно-производственном процессе.

- общая продолжительность работы и регламентированных остановок машин в транспортно-производственном процессе.

Примечание. При равенстве длительности обработки материала и работы машин, а также длительности пролеживания материала и остановки машин один из коэффициентов (![]() или

или ) одновременно определяет степень непрерывности и поточности процесса.

4.4.3. В табл.8 указан характер протекания транспортно-производственных процессов в зависимости от значений коэффициентов непрерывности и поточности.

Таблица 8

Характер процесса в зависимости от ![]() и

и

Значения коэффициентов | Режим процесса |

| Непрерывно-поточный |

| Непрерывно-непоточный |

| Прерывно-поточный |

| Прерывно-непоточный |

4.4.4. В зависимости от соотношения производительности машин на отдельных звеньях (операциях) транспортно-производственного процесса изменяется характер движения обрабатываемого материала и режима работы машин в звеньях.

В табл.9 приведены примеры характера транспортно-производственных процессов, состоящих из трех звеньев, в зависимости от соотношения производительности машин.

Таблица 9

Соотношение производительностей машин в отдельных звеньях процесса | Характер протекания процесса | Режим работы машин в звеньях процесса и характер движения материала |

| Непрерывно-поточный | Машины в звеньях работают бесперебойно. Пролеживание материалов отсутствует |

| Непрерывно-непоточный | Машины в звеньях II и III работают периодически. Пролеживание материала отсутствует |

| Непрерывно-непоточный | Машины в звене III работают периодически. Пролеживание материала отсутствует |

| Непрерывно-непоточный | Машины в звеньях II и III работают периодически. Пролеживание материала отсутствует |

| Прерывно-поточный | Машины в звеньях работают бесперебойно. Образуется пролеживание материала перед звеньями II и III |

| Прерывно-поточный | Машины в звеньях работают бесперебойно. Образуется пролеживайте материала перед звеном III |

| Прерывно-непоточный | Машины в звене II работают периодически. Образуется пролеживание материала перед звеном II |

| Прерывно-непоточный | Машины в звене I работают периодически. Образуется пролеживание материала перед звеном II |

| Прерывно-непоточный | Машины в звене III работают периодически. Перед звеном II образуется пролеживание материала |

| Прерывно-непоточный | Машины в звене II работают периодически. Образуется пролеживание материала перед звеном III |

| Прерывно-непоточный | Машины в звене II работают периодически. Образуется пролеживание материала перед звеном III |

| Прерывно-непоточный | Машины в звене III работают периодически. Образуется пролеживание материалов перед звеном II |

4.5. Расчет показателей ритмичности процесса

Ритм процесса определяется двумя основными показателями: тактом () или темпом (

![]() ).

).

4.5.1. Расчетный такт процесса определяют по формуле:

![]() ,

,

где:

![]() - календарный фонд времени, соответствующий агросроку выполнения процесса;

- календарный фонд времени, соответствующий агросроку выполнения процесса;

![]() - запланированное количество материала, подлежащее переработке и перемещению за период

- запланированное количество материала, подлежащее переработке и перемещению за период ;

- агросрок выполнения процесса, ч;

- продолжительность рабочей смены, ч;

- число рабочих смен;

- запланированная площадь, подлежащая обработке, га;

- плановая урожайность (норма внесения удобрений или высева), ц/га.

4.5.2. Действительный такт работы машины на каждой операции процесса определяют по формуле:

![]() ,

,

где - производительность одной машины на

-й операции, т/ч.

4.5.3. В процессе, в котором соблюдена ритмичность, должно быть обусловлено:

![]() ,

,

откуда расчетное количество машин на каждой операции определяют по формуле:

![]() .

.

4.5.4. Коэффициент загрузки машин на каждой -й операции определяют по формуле:

,

,

где - действительное количество машин на

-й операции (округленное до большего целого числа значение

).

4.5.5. Допустимую степень снижения производительности машин на операции, не вызывающую увеличение расчетного такта процесса, определяют по формуле:

![]() ,

,

где - заданная производительность на

-й операции, т/ч.

Пример расчета допустимой степени производительности на операции приведен в приложении 3.

4.5.6. Коэффициент ритмичности транспортно-производственного процесса определяют по формуле:

,

,

где - количество операций в процессе.

Чем ближе величина к единице, тем больше коэффициент ритмичности процесса; при

=1 процесс полностью ритмичен.

4.5.7. При выполнении ритмичного транспортно-производственного процесса должен быть соблюден определенный интервал подхода () подвижного состава к обслуживаемой полевой машине:

![]() ,

,

где - затраты времени на маневрирование подвижного состава, связанные с подходом и отходом его от обслуживаемой машины (определяется путем многократного хронометража и нахождения средней величины).

При эксплуатационных расчетах допустимо не выделять и принимать

![]() .

.

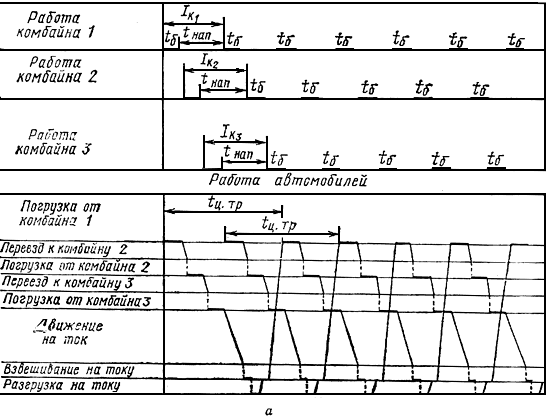

Величину определяют из пооперационных графиков работы полевых машин и подвижного состава (черт.3а - обслуживание трех бункерных комбайнов двумя автомобилями, черт.3б - обслуживание одного безбункерного комбайна тремя автомобилями).

ПООПЕРАЦИОННЫЙ ГРАФИК

При обслуживании трех бункерных комбайнов двумя автомобилями

|

При обслуживании одного безбункерного комбайна тремя автомобилями

|

Черт.3

Например, при обслуживании уборочных машин бункерного типа и загрузке с остановкой:

![]() ,

,

где:

![]() - продолжительность заполнения бункера (межразгрузочный период уборочной машины), ч;

- продолжительность заполнения бункера (межразгрузочный период уборочной машины), ч;

- продолжительность разгрузки бункера уборочной машины, ч.

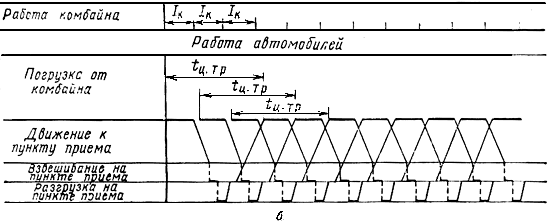

4.5.8. Величину определяют по номограмме, приведенной на черт.4.

Определение продолжительности заполнения бункера уборочной машины

|

Черт.4

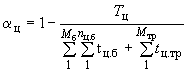

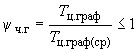

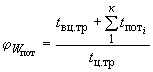

4.5.9. При организации работы машин в транспортно-производственных процессах по часовому графику следует учитывать нарушение этого графика в действительных условиях. Коэффициент выполнения графика, показывающий отклонение фактического почасового графика от расчетного, определяют по формуле:

,

,

где:

![]() - расчетная продолжительность цикла процесса при идеальном соблюдении графика;

- расчетная продолжительность цикла процесса при идеальном соблюдении графика;

![]() - средняя действительная продолжительность цикла процесса при работе машин по часовому графику (определяется хронометражом).

- средняя действительная продолжительность цикла процесса при работе машин по часовому графику (определяется хронометражом).

Величину необходимо принимать во внимание при расчете потребности в машинах при их работе по часовому графику.

4.6. Расчет показателя надежности работы машин на операциях процесса

4.6.1. Надежность машин, выполняющих отдельные операции транспортно-производственного процесса, определяют по приложению к ГОСТ 13377-67.

5. ОЦЕНКА СТРУКТУРЫ СУТОЧНОГО ВРЕМЕНИ ПОДВИЖНОГО СОСТАВА

И МЕТОДЫ РАСЧЕТА ПОКАЗАТЕЛЕЙ ЕГО ИСПОЛЬЗОВАНИЯ

5.1. Структура суточного времени подвижного состава приведена в табл.10.

Таблица 10

Структура суточного времени подвижного состава

Затраты времени на цикловые операции | Затраты времени на внецикловые операции | Затраты времени на ненормируемые простои |

Основное время ( груженая ездка; порожняя (холостая) ездка. Вспомогательное время ( погрузка; разгрузка; переезды при обслуживании полевых машин; прочие регламентируемые остановки (взвешивание, взятие проб, оформление документов и т.п.); нулевые пробеги (к месту работы и обратно на стоянку). | Подготовительно-заключительное время ( заправка автомобиля (трактора) топливом, смазочными материалами, водой; получение и сдача путевого листа; получение и сдача инструмента; осмотр и проверка технического состояния подвижного состава и подготовка его к выезду; постановка подвижного состава на стоянку и сдача его дежурному механику; формирование поезда. | Непроизводительные потери времени ( по организационным причинам; по техническим причинам; по метеорологическим причинам |

| Дополнительное время ( техническое обслуживание подвижного состава (текущий уход, дозаправка, подкачка шин на линии и т.п.); уборка подвижного состава (кабины, кузова, обтирка стекол и т.п.). |

|

| Регламентированные перерывы ( на принятие пищи; отдых при длительных рейсах; прочие перерывы |

|

5.2. Показатели использования времени подвижного состава

5.2.1. Коэффициент использования фонда суточного времени для нахождения подвижного состава в наряде определяют по формуле:

![]() ,

,

где:

![]() - продолжительность нахождения подвижного состава на линии или время в наряде, ч;

- продолжительность нахождения подвижного состава на линии или время в наряде, ч;

![]() .

.

5.2.2. Коэффициент использования времени в наряде для выполнения транспортного цикла определяют по формуле:

![]() .

.

5.2.3. Коэффициент использования времени транспортного цикла для выполнения основного времени (времени движения) определяют по формуле:

![]() ,

,

где ![]() .

.

5.2.4. Суммарный коэффициент использования суточного времени для выполнения полезной работы подвижного состава определяют по формуле:

![]() .

.

6. МЕТОДЫ РАСЧЕТА ОСНОВНЫХ ТЕХНИКО-ЭКСПЛУАТАЦИОННЫХ ПОКАЗАТЕЛЕЙ ИСПОЛЬЗОВАНИЯ ПОДВИЖНОГО СОСТАВА

6.1. Коэффициент выпуска технически исправного подвижного состава на линию определяют по формуле:

,

,

где:

![]() - машино-дни в работе;

- машино-дни в работе;

![]() - машино-дни пребывания в хозяйстве.

- машино-дни пребывания в хозяйстве.

6.2. Коэффициент технической готовности подвижного состава определяют по формуле:

,

,

где - машино-дни в технически исправном состоянии.

6.3. Продолжительность погрузочно-разгрузочных операций определяют в зависимости от способа их производства и грузоподъемности подвижного состава на основе "Единых тарифов на перевозку грузов автомобильным транспортом", утвержденных в установленном порядке или на основе фактических данных о затратах времени на конкретные операции, определяемых хронометражом.

Нормы времени по погрузочно-разгрузочным операциям дифференцированы на основные и дополнительные. При этом основные нормы предусматривают выполнение этих операций механизированным способом, а при ручной погрузке-разгрузке дополнительное время допустимо в пределах дополнительной нормы.

Среднюю продолжительность погрузочно-разгрузочных операций с учетом действующих норм определяют по формуле:

![]() ,

,

где:

![]() - продолжительность погрузки-разгрузки по основным нормам, мин;

- продолжительность погрузки-разгрузки по основным нормам, мин;

![]() - то же, по дополнительным нормам, мин;

- то же, по дополнительным нормам, мин;

- число видов груза (навалочные, прочие), перегружаемого механизированным способом;

- то же, ручным способом;

,

- доли процента перегружаемых грузов от общего объема.

Пример определения средней продолжительности погрузки-разгрузки для бортового автомобиля грузоподъемностью 4 тс приведен в приложении 4.

На основе фактических данных продолжительность погрузочно-разгрузочных операций для единицы подвижного состава определяют как средневзвешенную величину:

,

,

где:

- количество единиц подвижного состава;

- количество ездок с грузом;

- продолжительность погрузки-разгрузки за каждую ездку.

6.4. Среднюю продолжительность нахождения подвижного состава в наряде определяют по формуле:

,'

,'

где ![]() - количество машино-часов в наряде.

- количество машино-часов в наряде.

6.5. Средняя техническая скорость движения подвижного состава измеряется общим пробегом в километрах, проходимым за один час:

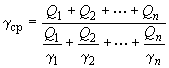

![]() ,

,

где:

- пробег за рассматриваемый период, км;

- продолжительность движения за тот же период, ч.

При расчете технической скорости включают все случайные простои в пути (у шлагбаумов, переездов и т.п.).

6.6. Эксплуатационная скорость движения подвижного состава включает как время в движении, так и нормированные остановки (под погрузкой-разгрузкой, взятие проб и т.п.):

![]() ,

,

где - прочие регламентируемые остановки.

Непроизводительные потери времени в пути при расчете эксплуатационной скорости не учитываются.

6.7. Среднее расстояние груженой ездки в километрах определяют по формуле:

![]() ,

,

где - общий пробег с грузом, км.

Среднее расстояние перевозки одной тонны груза в километрах определяют по формуле:

![]() ,

,

где:

- грузооборот за рассматриваемый период, т·км;

- объем перевозок за тот же период, т.

6.8. Коэффициент использования пробега определяют по формуле:

![]() ,

,

где:

- холостой пробег, км;

- нулевой пробег, км.

При расчете коэффициента использования пробега для одного транспортного цикла при выполнении транспортно-производственного процесса:

![]() .

.

6.9. Коэффициенты использования грузоподъемности подвижного состава равны:

статический - ![]() ;

;

динамический - ![]() ,

,

где:

- фактический объем перевозок, т;

- фактический грузооборот, т·км.

Оба коэффициента связаны между собой отношением:

![]() .

.

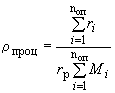

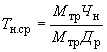

Среднее значение статического (или динамического) коэффициента использования грузоподъемности определяют по формуле:

,

,

где:

- выполненный объем перевозок, т (или грузооборот

в т·км);

- статический (или динамический) коэффициент использования грузоподъемности.

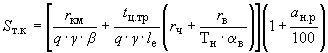

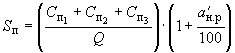

7. МЕТОДЫ РАСЧЕТА ПРОИЗВОДИТЕЛЬНОСТИ ПОДВИЖНОГО СОСТАВА

И ПОКАЗАТЕЛЕЙ ЕЕ ИСПОЛЬЗОВАНИЯ

7.1. Расчет технической и действительной (эксплуатационной) производительности подвижного состава.

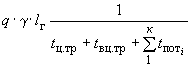

7.1.1. Техническую часовую производительность единицы подвижного состава определяют по одной из формул, приведенных в табл.11.

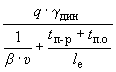

Таблица 11

Расчетные формулы технической производительности в общем виде

т/ч | т·км/ч |

|

|

|

|

|

|

|

|

где:

![]() - коэффициент производительного использования подвижного состава, где

- коэффициент производительного использования подвижного состава, где ![]() - коэффициент использования времени транспортного цикла для движения.

- коэффициент использования времени транспортного цикла для движения.

7.1.2. Техническую производительность единицы подвижного состава за время нахождения в наряде и за год определяют по формулам, приведенным в табл.12.

Таблица 12

Расчетные формулы технической производительности

Период времени | т | т·км |

За время в наряде |

|

|

За год |

|

|

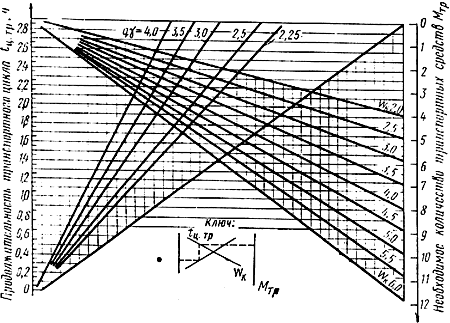

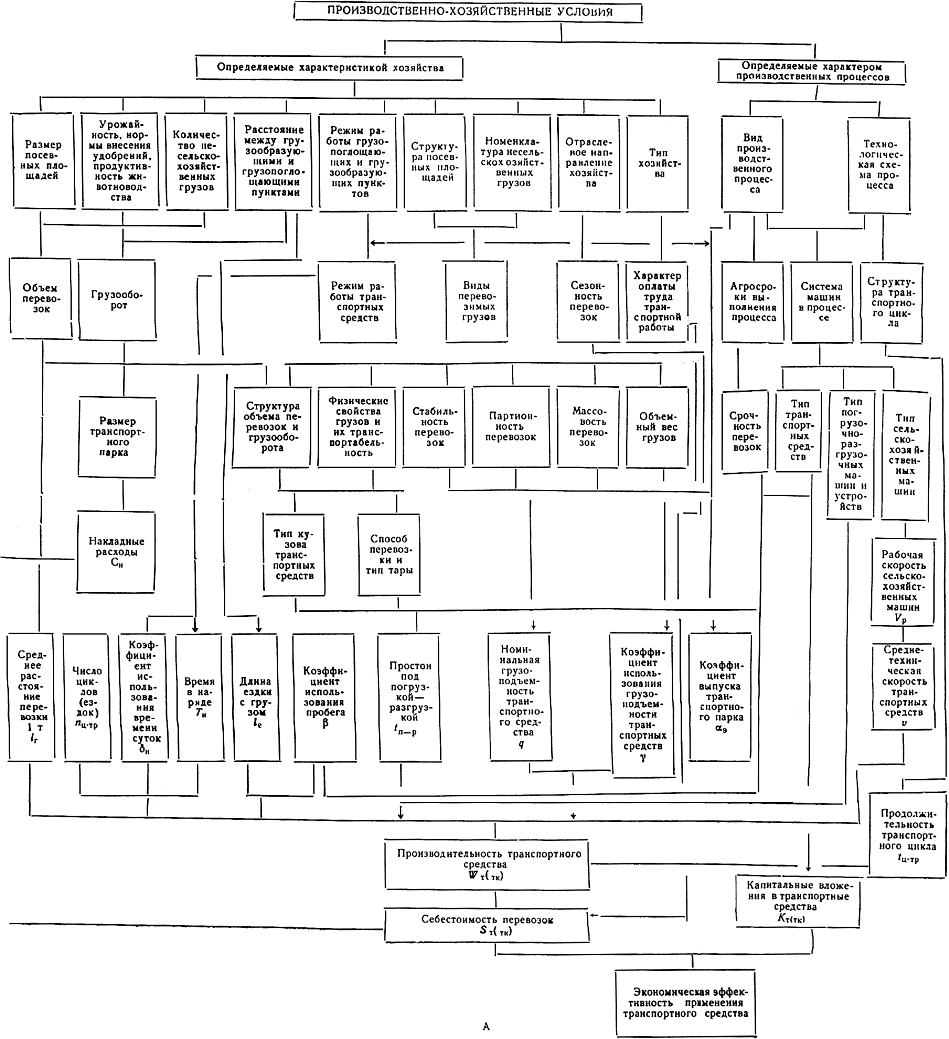

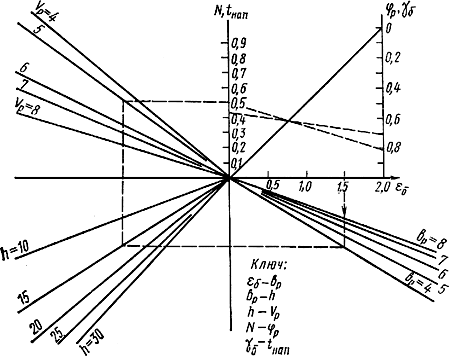

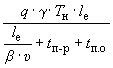

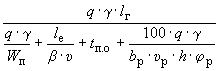

На черт.5а-ж показан характер изменения технической производительности тракторных прицепов - разбрасывателей минеральных удобрений в зависимости от параметров прицепов и показателей их использования. На черт.6а-в дан характер изменения технической производительности автомобиля при обслуживании зерноуборочных комбайнов в зависимости от параметров работающих машин и показателей их использования.

|

Изменение производительности тракторных прицепов в зависимости:

а - от фактической грузоподъемности; б - от среднетехнической скорости движения; в - от нормы внесения

удобрений; г - от продолжительности загрузки прицепов; д - от рабочей ширины разбрасывания удобрений;

е - от расстояния перевозок до поля; ж - от рабочей скорости при разбрасывании удобрений

Черт.5

|

Изменение производительности автомобиля в зависимости:

а - от его грузоподъемности; б - от ширины захвата, скорости уборочных машин и урожайности убираемой

культуры; в - от грузоемкости бункера уборочной машины при ее разгрузке с остановкой

Черт. 6

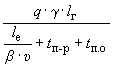

7.1.3. Расчетные формулы часовой технической единицы производительности подвижного состава для основных схем организации транспортно-производственных процессов приведены в табл.13.

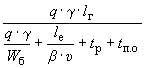

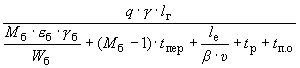

Таблица 13

Расчетные формулы технической производительности транспортно-производственных процессов

Характеристика транспортно- | Расчетные формулы часовой производительности | |

т | т·км | |

Однопозиционный при совмещении в транспортном средстве функций перевозки и распределения материала |

|

|

Многопозиционный при обслуживании посевных агрегатов или машин для внесения удобрений |

|

|

Однопозиционный при одноразовой выгрузке бункера уборочной машины (с остановкой) |

|

|

Однопозиционный при многоразовой выгрузке бункера уборочной машины (с остановкой) |

|

|

Многопозиционный при одноразовой выгрузке бункера из каждой уборочной машины (с остановкой) |

|

|

Однопозиционный при загрузке подвижного состава на ходу из безбункерной уборочной машины либо из бункерной при отсутствии заполнения бункера |

|

|

7.1.4. Действительную или эксплуатационную часовую производительность подвижного состава определяют по одной из формул, приведенных в табл.14.

Таблица 14

Расчетные формулы эксплуатационной производительности

т/ч | т·км/ч |

|

|

|

|

|

|

|

где:

- затраты времени на внецикловые операции, приходящиеся на один транспортный цикл;

- суммарные потери времени на непроизводительные простои подвижного состава по

-й причине;

- количество причин потерь времени.

7.2. Расчет показателей степени использования производительности подвижного состава.

7.2.1. Коэффициент использования технической производительности подвижного состава определяют по формуле:

![]() .

.

Показатель относительных затрат времени на внецикловые операции и потерь времени транспортного цикла равен:

.

.

7.2.2. Суммарные потери технической производительности подвижного состава находят по формуле:

![]() .

.

8. МЕТОДЫ РАСЧЕТА ПОТРЕБНОСТИ В ПОДВИЖНОМ СОСТАВЕ

ПРИ ОБСЛУЖИВАНИИ ПОЛЕВЫХ (СЕЛЬСКОХОЗЯЙСТВЕННЫХ) МАШИН

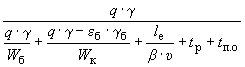

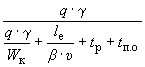

8.1. Основные расчетные формулы потребности в подвижном составе приведены в табл.15.

Таблица 15

Расчетные формулы потребности в подвижном составе

Расчетные формулы | Условия применимости формулы |

| Обслуживание различных типов полевых машин (мобильных, стационарных), в том числе при работе разномарочных машин и транспортных средств |

| Обслуживание бункерных уборочных машин, машин для внесения удобрений и посевных агрегатов, если

|

| То же, при |

| То же, при всех случаях, не предусмотренных условиями применимости формул (2) и (3) |

| Обслуживание безбункерных или бункерных уборочных машин при загрузке транспортных средств на ходу, если

|

| То же, при |

где:

![]() - средняя за смену производительность обслуживаемой полевой (базовой) машины или агрегата т/ч;

- средняя за смену производительность обслуживаемой полевой (базовой) машины или агрегата т/ч;

![]() - коэффициент использования времени смены;

- коэффициент использования времени смены;

- чистое время работы машины (агрегата) за смену, ч;

- продолжительность смены, ч;

![]() - средняя за смену производительность транспортной единицы, т/ч.

- средняя за смену производительность транспортной единицы, т/ч.

8.2. Расчет требуемого количества подвижного состава может производиться также с помощью номограмм.

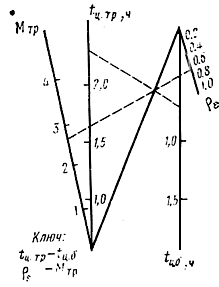

На черт.7 представлена номограмма для определения величины по формуле (2), на черт.8 - по формуле (4) при известном значении

![]() , а на черт.9 - по формуле (5).

, а на черт.9 - по формуле (5).

|

Черт.7

|

Черт.8

|

Черт.9

8.3. Наименьшие простои подвижного состава, а следовательно, и снижение потребности в транспортных средствах при обслуживании полевых машин достигаются (при прочих равных условиях), если:

продолжительность базового цикла кратна продолжительности транспортного цикла;

грузоемкость бункера полевой машины кратна грузоподъемности транспортного средства.

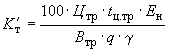

9. МЕТОДЫ РАСЧЕТА ЭКОНОМИЧНОСТИ

ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

9.1. Общие методы расчета эффективности процессов

9.1.1. Основным обобщающим оценочным критерием транспортно-производственных процессов являются приведенные затраты.

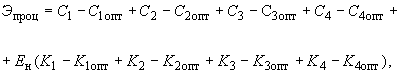

Приведенные затраты на весь годовой объем перерабатываемого и перемещаемого в данном процессе материала в рублях определяют по формуле:

![]() ,

,

где:

- годовые эксплуатационные (текущие) затраты;

- капитальные вложения (единовременные затраты);

- нормативный коэффициент эффективности капитальных вложений, отражающий среднюю экономию от снижения себестоимости продукции на единицу дополнительных капитальных вложений (для отраслей народного хозяйства принят

=0,12, что соответствует примерно 8,2-8,3 годам окупаемости капитальных вложений; для сельскохозяйственной техники

=0,2-0,25, т.е. срок окупаемости капитальных вложений составляет 4-5 лет);

![]() - приведенные (к одному году) капитальные вложения.

- приведенные (к одному году) капитальные вложения.

9.1.2. Приведенные затраты на единицу перерабатываемого и перемещаемого в данном процессе материала определяют по формуле:

![]() ,

,

где:

![]() - себестоимость единицы перерабатываемого и перемещаемого материала (или затраты на единицу транспортной работы);

- себестоимость единицы перерабатываемого и перемещаемого материала (или затраты на единицу транспортной работы);

- количество перерабатываемого и перемещаемого в данном процессе материала (или выполненная работа в т·км);

![]() .

.

Связь между величинами и

определяют по формуле:

![]() .

.

9.1.3. При определении эксплуатационных расходов (или себестоимости) и капитальных вложений для функционально разнородных машин и операций целесообразно использовать показатели, отнесенные к количеству перерабатывающего и перемещаемого материала, выраженного в тоннах.

Годовые суммарные эксплуатационные затраты на выполнение транспортно-производственного процесса определяют по формуле:

![]() ,

,

где:

- эксплуатационные затраты по технологическим операциям;

- то же, по транспортным операциям;

- то же, по погрузочно-разгрузочным операциям;

- то же, по хранению материала.

Капитальные вложения для осуществления транспортно-производственного процесса определяют по формуле:

![]() ,

,

где:

- капитальные вложения, связанные с приобретением технологических машин;

- то же, по транспортным средствам;

- то же, по погрузочно-разгрузочным средствам;

- капитальные вложения, связанные со строительством складских помещений.

9.1.4. Эффективность оптимизируемого (или рационализируемого) транспортно-производственного процесса определяют по формуле:

![]()

или

где:

,

![]() - соответственно суммарные приведенные затраты до и после оптимизации процесса;

- соответственно суммарные приведенные затраты до и после оптимизации процесса;

,...,

,

![]() ,...,

,..., - соответственно эксплуатационные затраты до и после оптимизации процесса;

,...,

,

![]() ,...,

,...,![]() - соответственно капитальные вложения до и после оптимизации.

- соответственно капитальные вложения до и после оптимизации.

9.1.5. Для учета количественных и качественных изменений получаемой продукции в результате осуществления транспортно-производственного процесса пользуются показателем приведенной прибыли, величину которой определяют по формуле:

![]() ,

,

где:

![]() ,

, ![]() - соответственно приведенные затраты по базовому и сравниваемому вариантам процесса;

- соответственно приведенные затраты по базовому и сравниваемому вариантам процесса;

- сдаточная (закупочная) цена дополнительно полученной продукции (за вычетом расходов, связанных с ее реализацией и исчисляемых при расчете эксплуатационных затрат).

9.2. Методы расчета экономичности использования подвижного состава транспорта.

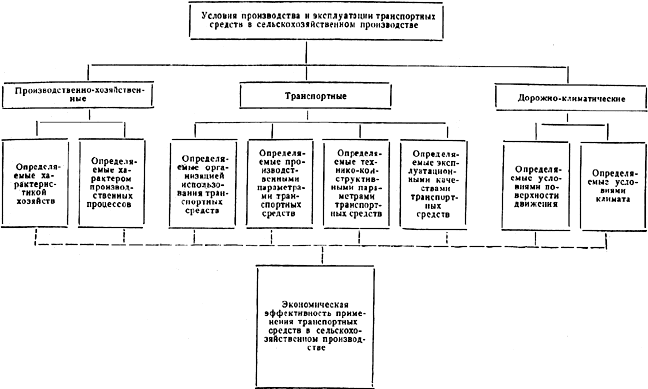

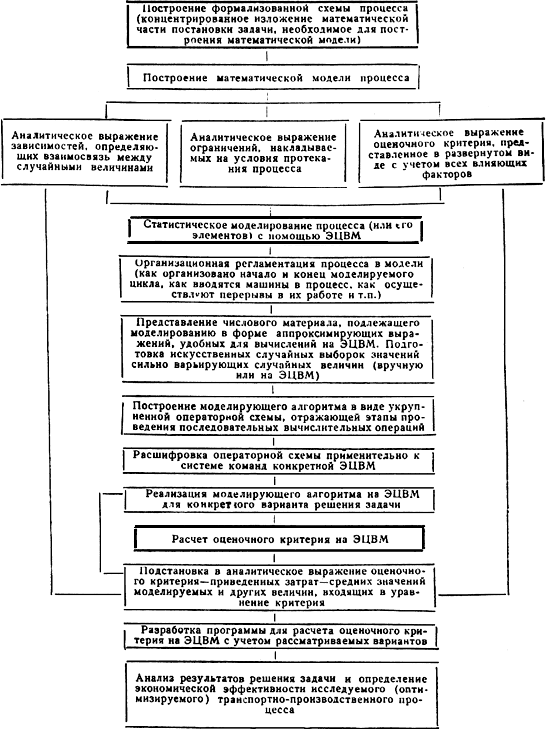

9.2.1. Экономичность использования подвижного состава обуславливается соответствием его конструкции и эксплуатационных качеств условиям эксплуатации. Многообразие условий эксплуатации в сельском хозяйстве классифицируется по следующим признакам:

производственно-хозяйственные, определяемые характеристикой хозяйства и характером производственных процессов;

транспортные, определяемые организацией использования, конструктивными параметрами и эксплуатационными качествами подвижного состава, факторами его производства (изготовления);

дорожно-климатические, определяемые дорожными и климатическими условиями.

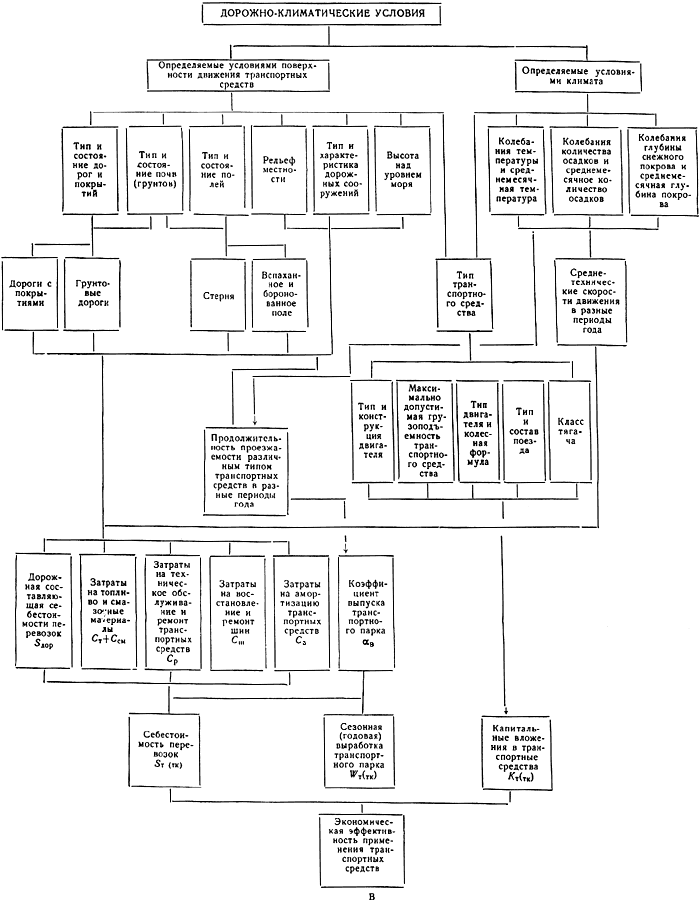

9.2.2. Взаимосвязь основных факторов, определяющих экономичность использования подвижного состава в сельскохозяйственном производстве, представлена в виде структурной схемы, показанной на черт.10. Развернутая схема приведена в рекомендуемом приложении 12.

Общая схема взаимосвязи основных факторов, определяющих эффективность применения

подвижного состава в сельскохозяйственном производстве

|

Примечание. При городских или трактовых перевозках, осуществляемых в основном по дорогам с покрытиями, в общую себестоимость перевозок следует включать также дорожную составляющую , которую определяют по формулам:

![]() ,

,

где:

- затраты на строительство и содержание 1 км дороги в год, руб.;

- коэффициент, учитывающий изнашивающее воздействие данного типа автомобиля на дорогу;

- среднесуточное количество автомобилей данного типа, проходящих по дороге в обоих направлениях.

![]() ,

,

где:

- стоимость строительства 1 км дороги, руб.;

- срок службы дороги в годах;

,

- соответственно затраты на капитальный ремонт, а также средний и текущий ремонты 1 км дороги в год, руб. (см. рекомендуемое приложение 5).

9.2.3. С учетом действующих положений об оплате труда шоферов, амортизационных отчислениях на автомобильном транспорте, нормировании расхода топлива и ряда других нормативных и директивных материалов все элементы затрат, связанные с использованием подвижного состава автотранспорта, разделяются на следующие группы:

1-я группа. Затраты, образующиеся при движении подвижного состава. Измерителем для этих затрат служит пробег в километрах, а расходная ставка () устанавливается на единицу пробега. Элементами затрат этой группы являются:

топливо, израсходованное на пробег;

смазочные материалы, израсходованные на пробег;

техобслуживание N 1 и 2 подвижного состава;

эксплуатационный ремонт подвижного состава;

капитальный ремонт подвижного состава;

восстановление и ремонт шин.

2-я группа. Затраты, образующиеся при выполнении бортовым подвижным составом транспортной работы.

Измерителем для этих затрат служит выполненный грузооборот в т·км, а расходная ставка () устанавливается на единицу грузооборота.

Элементами затрат этой группы являются:

топливо, израсходованное на транспортную работу;

смазочные материалы, израсходованные на транспортную работу.

3-я группа. Затраты, образующиеся при маневрировании самосвального подвижного состава в пунктах погрузки-разгрузки и при подъеме платформы. Измерителем для этих затрат служит число ездок с грузом, а расходная ставка () устанавливается на одну ездку.

Элементами затрат этой группы являются:

топливо, израсходованное на маневрирование в пунктах погрузки-разгрузки и на подъеме платформы;

смазочные материалы, израсходованные на маневрирование и на подъем платформы.

4-я группа. Затраты, образующиеся при работе подвижного состава, но не зависящие от пробега, грузооборота, количества ездок. Измерителем для этих затрат служит рабочее (сменное) время, а расходная ставка () устанавливается на единицу сменного времени.

Элементами затрат этой группы являются:

зарплата шофера с начислениями;

ежедневное обслуживание подвижного состава;

прочие эксплуатационные расходы.

5-я группа. Затраты, образующиеся независимо от того, работает подвижной состав или простаивает в гараже по каким-либо причинам. Измерителем для этих затрат служит календарное время, а расходная ставка () устанавливается на единицу календарного времени.

Элементом затрат этой группы является восстановление парка подвижного состава.

Примерные расчетные значения расходных ставок для основных типов подвижного состава автотранспорта, используемого в сельском хозяйстве, приведены в рекомендуемом приложении 6, а технические характеристики основных типов грузовых автомобилей - в рекомендуемом приложении 7.

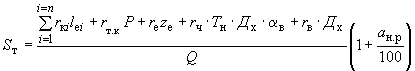

9.2.4. Себестоимость перевозок автомобильным транспортом определяют по формулам:

или

,

,

где:

,

- соответственно объем перевозок и грузооборот, выполненные за рассматриваемый период, т, т·км;

- расходная ставка затрат на единицу пробега в зависимости от категории трассы, коп. км;

- пробег подвижного состава за рассматриваемый период по дороге

-й категории или по полю, км;

- накладные расходы (зарплата административно-управленческого персонала, содержание зданий и оборудования и т.п.), %.

Примечание. Величина накладных расходов обусловливается мощностью, техническим оснащением и составом автопарка сельскохозяйственных предприятий и зависит от продолжительности пребывания автомобилей на линии. Для колхозов и совхозов при расчетах можно принимать =3-6%, а для автотранспортных предприятий В/О "Союзсельхозтехника" и общего пользования

=14-16%.

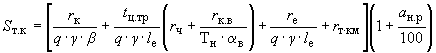

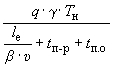

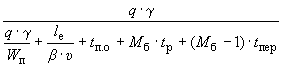

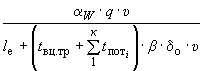

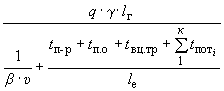

9.2.5. При выполнении транспортно-производственных процессов себестоимость перевозок автомобильным транспортом (при =1) определяют по формуле:

.

.

В зависимости от вида и характера процесса в расчетные формулы подставляют соответствующие выражения продолжительности транспортного цикла.

Примечание. При движении по дорогам различной категории и полям величина соответствует средневзвешенному значению расходной ставки. При работе бортовых автомобилей в расчетных формулах принимают

=0, а при работе самосвалов

=0.

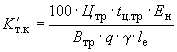

9.2.6. С учетом особенностей нормирования тракторов затраты, связанные с использованием подвижного состава транспорта, разделяют на следующие группы:

1-я группа. Затраты, образующиеся при движении подвижного состава. Измерителем для этих затрат служит пробег подвижного состава, а расходная ставка () устанавливается на единицу пробега.

Элементами затрат этой группы являются:

топливо;

смазочные материалы;

техническое обслуживание трактора и прицепа;

текущий ремонт трактора и прицепа;

капитальный ремонт трактора и прицепа.

2-я группа. Затраты, образующиеся независимо от того, работает подвижной состав или простаивает. Измерителем для этих затрат служит календарное время, а расходная ставка () устанавливается на единицу календарного времени.

Элементом затрат этой группы является восстановление парка тракторов и прицепов. Примерные расчетные значения расходных ставок при использовании тракторных поездов приведены в приложении 8. Краткая техническая характеристика основных колесных тракторов и тракторных прицепов, используемых в сельском хозяйстве, приведена в приложениях 9 и 10.

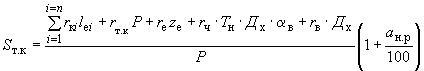

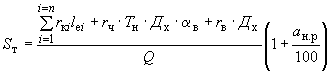

9.2.7. Себестоимость перевозок тракторным транспортом определяют по формулам:

или

.

.

Примечание. Накладные расходы по тракторному транспорту совхозов и колхозов принимают такими же, как и для автотранспорта (=3-4%).

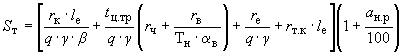

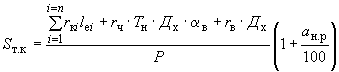

9.2.8. Себестоимость перевозок тракторными поездами в транспортно-производственных процессах определяют по формулам:

или

.

.

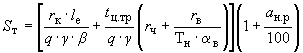

Примечание. Себестоимость перевозок автомобильным и тракторным транспортом определяют также по упрощенным формулам:

![]()

или

![]() ,

,

где:

- переменные затраты, калькулируемые на 1 км пробега ком. км;

- постоянные затраты, калькулируемые на 1 ч работы подвижного состава, коп. ч.

9.2.9. Себестоимость погрузочных (разгрузочных) операций определяют по формуле:

,

,

где - накладные расходы (10-15% от общей суммы расходов).

Расходы по заработной плате обслуживающего персонала определяют по формуле:

![]() ,

,

где:

- часовые тарифные ставки на сдельных работах для соответствующей

-й категории обслуживающего персонала (механизаторов, грузчиков), коп. ч,

- численность обслуживающего персонала соответствующей

-й категории;

- продолжительность рабочего дня, ч;

- коэффициент, учитывающий доплаты к сдельной оплате и начисления на заработную плату.

Стоимость топлива (электроэнергии) и смазочных материалов определяют по формуле:

![]() ,

,

где ![]() - стоимость топлива при работе погрузчика от бензинового или дизельного двигателя.

- стоимость топлива при работе погрузчика от бензинового или дизельного двигателя.

Стоимость электроэнергии при работе погрузчика от электродвигателя определяют по формуле:

![]() ,

,

где:

- коэффициент использования рабочего времени;

- норма расхода топлива на 1 ч работы погрузчика, кг;

- мощность двигателя, кВт;

- коэффициент использования мощности двигателя (примерно 0,2-0,7);

- стоимость 1 кг топлива, коп;

- стоимость 1 кВт·ч электроэнергии, коп;

- процентное соотношение стоимости смазочных материалов и стоимости топлива или электроэнергии (примерно от 0,5 до 4,5% в зависимости от вида смазочного материала).

Расходы на амортизационные отчисления, ремонты и техническое обслуживание погрузчиков определяют по формуле:

![]() ,

,

где:

- суммарная норма амортизационных отчислений на восстановление и капитальный ремонт (примерно от 7 до 28% в зависимости от типа погрузчиков);

- процентное соотношение расходов на техническое обслуживание и эксплуатационные ремонты (примерно от 6 до 12% в зависимости от типа погрузчиков);

- первоначальная стоимость погрузчика.

9.2.10. Удельные капитальные вложения в подвижной состав определяют по формулам:

или

,

,

где:

- балансовая стоимость единицы подвижного состава;

- годовая загрузка подвижного состава, ч.

9.2.11. Удельные капитальные вложения в погрузочно-разгрузочные средства определяют по формуле:

![]() ,

,

где:

- балансовая стоимость погрузчика (разгрузчика), руб;

- годовая загрузка погрузчика (разгрузчика), ч.

10. УСЛОВИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЭКОНОМИКО-МАТЕМАТИЧЕСКИХ МЕТОДОВ

ПРИ РАСЧЕТЕ ТРАНСПОРТНО-ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

10.1. Применение методов математического (линейного) программирования для решения задач проектирования транспортно-производственных процессов и других задач, связанных с использованием подвижного состава автомобильного и тракторного транспорта в сельскохозяйственном производстве, целесообразен при условии, когда оптимальный результат может быть получен в виде точно сформулированных целей и определенных ограничений наличных ресурсов.

10.1.2. Методами линейного программирования может быть решен следующий основной тип задач:

определение оптимального соотношения между техническими средствами, участвующими в выполнении транспортно-производственного процесса, с целью обеспечения его максимальной производительности или экономичности;

оптимизация грузопотоков, размещение и режим работы производственных построек в сельском хозяйстве;

расчет оптимального плана работы различных типов (марок) подвижного состава по видам и периодам перевозок;

оптимизация закрепления хозяйств по пунктам сдачи и переработки сельскохозяйственной продукции;

установление оптимального размещения автотранспортных межхозяйственных предприятий;

оптимальное распределение подвижного состава по маршрутам при перевозке однородных грузов;

определение оптимальной структуры транспортного парка и потребности в подвижном составе сельскохозяйственного предприятия либо сельского хозяйства в целом и др.

Формулировка транспортной задачи линейного программирования в общем виде дается в приложении 12.

Основные типы транспортных задач сводятся к той же математической форме.

10.1.3. Оптимальность результата программирования носит относительный характер и справедлива только применительно к выбранному критерию и ограничениям, введенным в задачу.

Основные критерии оптимальности, которые применяют при расчете транспортно-производственных процессов и определении эффективности использования подвижного состава в сельскохозяйственном производстве, приведены в табл.16.

Таблица 16

Критерии оптимальности при решении транспортных задач

Группы критериев | Наименования критериев | Целесообразные условия применения критериев |

Временные | Минимум простоев подвижного состава под погрузочно-разгрузочными и другими регламентированными операциями | При ограниченных сроках проведения работ и срочности перевозок (в том числе при использовании различных видов транспорта) |

Минимум длительности цикла транспортно-производственного процесса | При ограниченных сроках проведения работ и срочности перевозок (в том числе при использовании различных видов транспорта) | |

Максимум использования рабочего времени смены | При ограниченных сроках проведения работ и ограниченных ресурсах в подвижном составе | |

Пробеговые | Минимум общего пробега | При разработке оптимальных схем перевозок и грузопотоков однородных грузов одним видом транспорта в сходных дорожных условиях |

Минимум нулевых пробегов | При разработке оптимальных схем перевозок и грузопотоков однородных грузов одним видом транспорта в сходных дорожных условиях, оптимального размещения стоянок | |

Минимум порожнего пробега или максимум использования груженого пробега | То же, и при необходимости загрузки обратных ездок грузами, доставляемыми в хозяйства из пунктов сдачи или переработки продукции | |

Минимум среднего расстояния перевозки груза | При необходимости обеспечения минимальной транспортной работы и экономии эксплуатационных материалов (при использовании одного вида транспорта в сходных дорожных условиях) | |

Производительность | Максимум производительности подвижного состава в т, т·км | При ограниченных сроках и больших объемах перевозок |

Максимум производительности (темпа) транспортно-производственного процесса | При ограниченных сроках проведения работ и больших объемах перерабатываемого и перемещаемого материала | |

Потребность в технических средствах | Минимум потребности в подвижном составе | При ограниченных ресурсах в наличном подвижном составе |

Минимум суммарной потребности в технических средствах (энергомашинах), выполняющих транспортно-производственный процесс | При ограниченных ресурсах в наличных технических средствах, осуществляющих транспортно-производственный процесс | |

Трудовые | Минимум потребности в обслуживающем персонале | При ограниченных ресурсах в рабочей силе |

Минимум затрат труда на выполнении заданного объема работ | При ограниченных ресурсах в рабочей силе | |

Максимум производительности труда | При ограниченных ресурсах в рабочей силе и сроках проведения работ | |

Максимум использования наличной рабочей силы | При высвобождении рабочей силы после напряженного периода (сезона) и необходимости ее рационального использования в ненапряженные периоды | |

Стоимостные | Минимум себестоимости выполнения работ (перевозок) | При оценке экономической деятельности транспортных подразделений сельскохозяйственных предприятий и привлеченного автотранспорта. При выборе рационального типа подвижного состава из числа имеющегося в хозяйстве |

Минимум прямых эксплуатационных издержек на выполнение работ (перевозок) | То же, но при отсутствии возможности точного учета распределения накладных расходов между техническими средствами, осуществляющими транспортно-производственный процесс | |

Минимум капитальных вложений в технические средства | Если не возникает сомнения, что с точки зрения себестоимости или прямых издержек применение данного критерия равноценно с другими. Когда главной задачей является механизация данной операции и облегчение труда | |

Максимум рентабельности при использовании подвижного состава | При оценке производственной деятельности транспортного подразделения сельскохозяйственного предприятия по показателю получаемой прибыли | |

Минимум приведенных затрат на выполнение транспортно-производственного процесса и использование подвижного состава | При оценке экономичности процесса и использования подвижного состава с народнохозяйственных позиций | |

Максимум приведенной прибыли при выполнении транспортно- производственного процесса | При оценке "абсолютной" эффективности процесса с учетом дополнительного эффекта от прибавки урожая, сокращения его потери и других производственно-хозяйственных факторов |

10.1.4. Трудоемкость расчета транспортных задач линейного программирования вручную и с помощью ЭЦВМ зависит от метода и алгоритма их решения, размера и степени заполнения исходной матрицы, быстродействия вычислительной машины.

Коэффициент заполнения матрицы равен:

,

,

где:

- число клеток матрицы, заполненных критерием;

![]() - размер матрицы, соответствующий числу всех ее клеток;

- размер матрицы, соответствующий числу всех ее клеток;

- число строк;

![]() - число столбцов.

- число столбцов.

Трудоемкость расчета матриц транспортных задач вручную принимается ориентировочно по данным табл.17.

Таблица 17

Трудоемкость расчета матриц вручную

Размер матриц | Трудоемкость расчета в чел.-часах при коэффициентах заполнения | |||

1,0 | 0,8 | 0,5 | 0,3 | |

10х10 | 7 | 5,6 | 3,5 | 2,1 |

10x20 | 20 | 16 | 10 | 6 |

20х20 | 40 | 32 | 20 | 12 |

10х100 | 70 | 56 | 35 | 21 |

10х200 | 300 | 240 | 150 | 60 |

10х250 | 400 | 320 | 200 | 120 |

10.1.5. При решении задач оперативного планирования транспортно-производственных процессов ручной счет допустим, если размер матрицы не превышает 150-200 заполненных клеток.

Если при =1,0 предельный размер матриц, рассчитываемых вручную, равен

, то при других значениях коэффициента заполнения этот размер матриц принимается равным

.

.

При ![]() задача решается с помощью ЭЦВМ.

задача решается с помощью ЭЦВМ.

10.2. Применение метода статистических испытаний

10.2.1. К числу основных типов задач, решаемых методом статистических испытаний (или методом Монте-Карло), могут быть отнесены:

определение и оценка фактической производительности отдельных машин или взаимосвязанного комплекса машин, осуществляющих транспортно-производственный процесс (при вероятностном характере процесса);

обоснование и оценка проектируемых вариантов структуры процесса и состава работающих машин (например, оценка и выбор оптимального или близкого к нему состава уборочно-транспортных бригад при различных вариантах организации и условиях эксплуатации);

обоснование и оценка рациональных параметров машин, работающих на смежных операциях процесса, и установление тенденций и закономерностей их изменения при изменяющихся условиях эксплуатации;

оценка организационно-технического уровня и режима протекания транспортно-производственного процесса (при условии его вероятностного характера) и др.

10.2.2. Статистическое моделирование, как и любое моделирование на ЭЦВМ, предполагает разработку:

1) математической модели;

2) моделирующего алгоритма;

3) программы для конкретной ЭЦВМ.

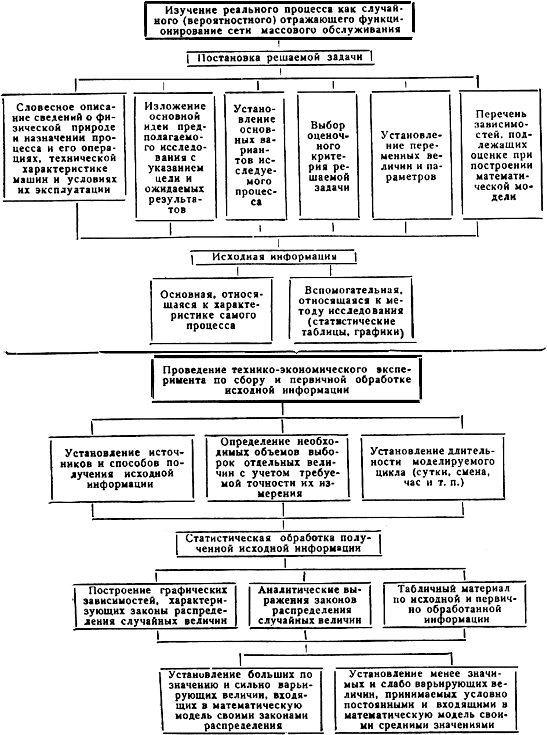

Общая схема работ с применением статистического моделирования транспортно-производственных процессов приведена на черт.11. В зависимости от постановки задачи и моделирующего алгоритма эта схема может видоизменяться.

Общая схема работ по математическому моделированию транспортно-производственных процессов

|

Продолжение

|

Черт.11

10.3. Применение методов корреляционного и регрессионного анализа.

10.3.1. Метод корреляционного и регрессионного анализа дает возможность решать следующий тип задач, связанных с расчетом и оценкой транспортно-производственных процессов и определением эффективности использования подвижного состава в сельском хозяйстве:

установление силы и формы связи между технико-эксплуатационными и экономическими показателями использования и технико-конструктивными параметрами машин, осуществляющих транспортно-производственный процесс;

определение резервов (потенциальных возможностей) улучшения показателей использования подвижного состава в сельскохозяйственном производстве и составление на этой основе прогрессивных плановых заданий транспортных подразделений;

прогнозирование значений анализируемого показателя (выходной функции) при возможном изменении действующих на него факторов (при условии, что связь между факторами-аргументами практически отсутствует, а влияние неучитываемых факторов мало) и др.

10.3.2. Математически задачи корреляционного и регрессионного анализа формулируются так: требуется найти аналитическое выражение выходной функции в зависимости от определяющих ее факторов-аргументов

,

,...

,

т.е. ![]() .

.

При построении многофакторных корреляционных (регрессионных) моделей технико-эксплуатационных и экономических показателей использования подвижного состава в сельскохозяйственном производстве наибольшее применение получили линейные и квадратичные функции.

ПРИЛОЖЕНИЕ 1 к ГОСТ 17460-72

Рекомендуемое

ОСНОВНЫЕ ТЕРМИНЫ И ИХ ПОЯСНЕНИЯ

1. Транспортные процессы - процессы, составляющими операциями которых являются: погрузочные, перевозочные и разгрузочные.

2. Транспортно-производственные процессы - процессы, составляющими операциями которых являются: транспортные, погрузочно-разгрузочные, технологические, выполняемые полевыми сельскохозяйственными машинами и агрегатами либо транспортными средствами, оборудованными устройствами для осуществления технологических операций.

3. Технологическая операция - завершенная часть производственного процесса, выполняемая рабочим органом машины, в результате которой перерабатываемый материал изменяет свои геометрические формы, размеры или физико-механические свойства.

4. Транспортная и погрузочно-разгрузочная операция - завершенная часть производственного процесса, в результате которой происходит перемещение (соответственно перевозка или перегрузка) материала без изменения его геометрических форм, размеров или физико-механических свойств.

5. Рабочая операция - рабочее движение машины либо ее рабочих органов при обработке или перемещении материала.

6. Основная рабочая операция - операция, соответствующая прямому назначению машины.

7. Сопутствующая рабочая операция - операция, не соответствующая прямому назначению машины, но возможность выполнения которой предусмотрена технической характеристикой машины.

8. Базовая операция - операция, обусловливающая режим и сроки выполнения всего транспортно-производственного процесса.

9. Базовая машина - машина, осуществляющая базовую операцию.

10. Внутримашинный цикл машины () - промежуток времени, в течение которого определенная партия перерабатываемого или перемещаемого материала, соответствующая емкости бункера уборочной машины, кузова транспортного средства и т.п., находится внутри технологической, транспортной или погрузочно-разгрузочной машины.

11. Рабочий цикл () - промежуток времени, по истечении которого технологическая, транспортная или погрузочно-разгрузочная машина выдает определенную партию материала.

12. Базовый цикл - рабочий цикл, выполняемый базовой машиной.

13. Транспортный цикл - рабочий цикл, выполняемый подвижным составом транспорта.

14. Цикловая операция - операция, осуществляемая в рамках базового и транспортного циклов.

15. Внецикловая операция - операция, осуществляемая вне рамок базового и транспортного циклов.

16. Основное рабочее время - время, затрачиваемое на осуществление конечной цели работы, выполняемой машиной.

17. Вспомогательное рабочее время - время, затрачиваемое на операции, обеспечивающие выполнение основной работы.

18. Подготовительно-заключительное рабочее время - время, связанное с затратами времени на подготовку к осуществлению данной операции и ее завершение.

19. Дополнительное рабочее время - время, затрачиваемое на выполнение операций, связанных с поддержанием машины в состоянии технической готовности к выполнению заданной работы.

20. Остановка машины - отсутствие движения мобильных машин, связанное с выполнением регламентированных операций.

21. Простой машины - отсутствие движения мобильных машин, связанное с потерями рабочего времени.

22. Ритмичный транспортно-производственный процесс - процесс равномерного чередования операций при одинаковых затратах времени и пропорциональных затратах труда на каждую из них и равномерном использовании машин.

23. Непрерывный транспортно-производственный процесс - процесс, в котором осуществляется непрерывное движение обрабатываемого и перемещаемого материала.

24. Поточный транспортно-производственный процесс - процесс бесперебойной работы машин на каждой операции.

25. Техническая производительность подвижного состава - производительность, соответствующая количеству перевезенного материала либо сделанным тонно-километрам с учетом затрат времени только на цикловые операции и при фактическом использовании его эксплуатационных показателей и технических параметров.

26. Действительная или эксплуатационная производительность подвижного состава - производительность, соответствующая количеству перевезенного материала либо сделанным тонно-километрам с учетом затрат времени как на цикловые и внецикловые операции, так и на непроизводительные простои и при фактическом использовании его эксплуатационных показателей и технических параметров.

27. Система машин - совокупность увязанных по основным технико-эксплуатационным параметрам функционально разнородных по своему назначению машин, выполняющих отдельные взаимосвязанные между собой операции транспортно-производственного процесса и обеспечивающие его комплексную механизацию.

28. Такт процесса - промежуток времени, через который из каждой операции выходит определенная порция перерабатываемого или перемещаемого материала.

ПРИЛОЖЕНИЕ 2 к ГОСТ 17460-72

Рекомендуемое

Наименования грузов | Объемный вес, т/м |

Абрикосы | 0,55-0,62 |

Арбузы | 0,60-0,63 |

Апельсины | 0,40-0,45 |

Бобы | 0,70-0,8 |

Виноград | 0,22-0,30 |

Горох | 0,75-0,80 |

Гречиха | 0,65-0,70 |

Дыни | 0,34-0,45 |

Зелень огородная | 0,20-0,25 |

Земля рыхлая влажная | 0,25-0,30 |

Земля сухая | 1,5-1,7 |

Земля смерзшаяся | 1,2-1,3 |

Картофель | 0,65-0,75 |

Капуста | 0,40-0,45 |

Кукуруза | 0,70-0,75 |

Лен непрессованный | 0,12-0,15 |