ГОСТ 28286-89

(СТ СЭВ 6543-88)

Группа Г99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Машины сельскохозяйственные

ПОГРУЗЧИКИ

Методы испытаний

Agricultural machinery. Loaders. Methods of testing

ОКСТУ 4709

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Государственным агропромышленным комитетом СССР

2. Постановлением Государственного комитета СССР по стандартам от 18.10.89 г. N 3100 Совета Экономической Взаимопомощи СТ СЭВ 6543-88 "Машины сельскохозяйственные. Погрузчики. Методы испытаний" введен в действие непосредственно в качестве государственного стандарта СССР с 01.07.90

3. Срок проверки - 1994 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.2.002-81 | 4.6.2, 4.6.3, 4.6.4 |

ГОСТ 12.2.042-79 | 4.6.1 |

ГОСТ 27.502-83 | 4.5.4 |

ГОСТ 7057-81 | 4.1.10 |

ГОСТ 15895-77 | 5 |

ГОСТ 20915-75 | 4.2.1, 4.2.3 |

ГОСТ 24055-88 | 4.4.1 |

ГОСТ 24057-88 | 4.4.1 |

ГОСТ 26025-83 | 4.1.1, 4.1.3 |

ГОСТ 26026-83 | 4.5.8 |

СТ СЭВ 292-76 | 4.5.2 |

СТ СЭВ 878-78 | 4.5.2, 4.5.3 |

СТ СЭВ 879-78 | 4.5.6 |

СТ СЭВ 1850-79 | 4.6.1 |

СТ СЭВ 1851-79 | 4.6.2 |

СТ СЭВ 3087-81 | 4.6.1 |

СТ СЭВ 3943-82 | 4.5.5 |

СТ СЭВ 4364-83* | 4.5.5 |

________________ * На территории Российской Федерации действует ГОСТ 27.104-84. - . | |

СТ СЭВ 4492-84 | 4.5.7 |

СТ СЭВ 4766-84 | 4.1.12 |

СТ СЭВ 5312-85 | 4.1.4 |

Настоящий стандарт распространяется на машины и оборудование циклического действия для механической погрузки материалов (далее - погрузчики) и устанавливает методы их испытаний.

Настоящий стандарт не распространяется на погрузчики непрерывного действия, пневматическое и гидравлическое оборудование для погрузочных работ, а также на машины для землеройных работ и экскаваторы.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для проведения испытаний должно быть представлено не менее двух погрузчиков за месяц до начала агротехнических сроков работы.

Для испытания образцов допускается представление одной машины.

1.2. Вместе с погрузчиком должна быть представлена техническая документация и в зависимости от назначения погрузчика приложены запасные быстроизнашивающиеся детали, инструменты, принадлежности и специальное энергетическое средство.

1.3. До проведения испытаний должна быть проведена обкатка погрузчика.

1.4. Обкатку, эксплуатацию и технический уход проводят в соответствии с техническим описанием и инструкцией по эксплуатации. За весь период испытаний необходимо зарегистрировать продолжительность и трудоемкость всех проведенных работ по ремонту и обслуживанию, а также причину возникновения и способ устранения отказов и неисправностей.

1.5. Все испытания проводят в пятикратной повторности, если в разд.4 не указано иначе. Результатом является среднее арифметическое значение.

2. АППАРАТУРА

При испытаниях погрузчиков следует использовать измерительные приборы, инструменты и аппаратуру любых систем с допустимой погрешностью измерения, указанной в табл.1.

Таблица 1

Измеряемая величина | Допускаемая погрешность измерения, % |

Линейные размеры | ±1 |

Угловые размеры | ±5 |

Масса | ±0,5 |

Объем | ±2 |

Сила | ±2,5 |

Момент вращения | ±3 |

Время | ±1 |

Частота вращения | ±0,5 |

Давление | ±2 |

Температура | ±2 |

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Обкатку погрузчика проводят перед испытанием со стандартным оснащением в течение не менее 5 ч оперативного времени, если в руководстве по эксплуатации не указано иначе. Место проведения и продолжительность обкатки записывают в протокол испытаний.

3.2. До начала испытаний проверяют правильность регулировки энергетического средства, органов управления и рабочего механизма (например правильная регулировка двигателя, гидравлического устройства, предохранительных клапанов и муфт, рабочих органов, шин и пр.). Эксплуатационная температура должна соответствовать указанной в руководстве по эксплуатации.

3.3. Материал для загрузки по физико-механическим свойствам необходимо привести в соответствие с требованиями, установленными руководством по эксплуатации.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Определение параметров конструкции

4.1.1. Конструктивные размеры определяют по ГОСТ 26025 для погрузчика основного исполнения и погрузчика с добавочным оборудованием.

Кроме параметров, измеряемых по ГОСТ 26025, определяют параметры и показатели, избираемые в зависимости от конструкции погрузчика из приведенных в приложении 1.

4.1.2. Вместимость баков жидкостей (топлива, масла и др.) определяют путем измерения количества жидкости, наливаемой в пустой бак до установленного уровня.

4.1.3. Массу погрузчика определяют по ГОСТ 26025. Распределение массы по опорам определяют при максимальном вылете стрелы и максимальной рабочей высоте рабочего органа.

4.1.4 Испытания гидравлического оборудования проводят по СТ СЭВ 5312.

4.1.5. Опрокидывающую грузоподъемность () в тоннах определяют путем измерения массы груза, который способствует уменьшению контакта опор или движителей с грузом. Рабочий орган при этом находится в положении максимального вылета стрелы, а передняя и задняя части шасси находятся в положении максимального поворота.

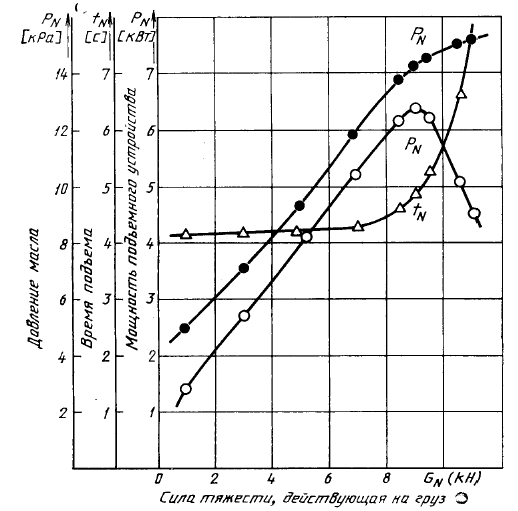

4.1.6. Грузоподъемность () в тоннах определяют на основе характеристики грузоподъемной способности. Исходные данные измеряют при максимальном вылете стрелы погрузчика. Пример построения характеристики приведен в приложении 2.

Грузоподъемностью считают массу груза, поднимаемую при максимальной мощности, развиваемой подъемным механизмом.

У погрузчиков с гидравлическим приводом измеряют также давление в системе подъема и результаты тоже заносят в характеристику.

4.1.7. Фактический объем груза () в кубических метрах определяют путем измерения реального объема материала в рабочем органе или расчетом для материалов с постоянной объемной массой по формуле

![]() , (1)

, (1)

где - объемная масса погружаемого материала, т·м

.

4.1.8. Геометрический объем рабочего органа () в кубических метрах определяют путем измерения объема рабочего органа под плоскостью выравнивания, которая соединяет режущую кромку с верхней кромкой рабочего органа.

4.1.9. Коэффициент заполнения рабочего органа () определяют по формуле

![]() . (2)

. (2)

4.1.10. Среднее условное давление опор или движителей погрузчика на дорогу определяют в соответствии с ГОСТ 7057*. Измерение проводят в транспортном положении без нагрузки, а также при номинальной нагрузке, при максимальном вылете стрелы и максимальной рабочей высоте.

______________

* На территории Российской Федерации действует ГОСТ 7057-2001. - .

4.1.11. Рабочую зону погрузчика, характеризующуюся геометрически пространственными возможностями рабочего органа, устанавливают для каждого варианта применяемого рабочего органа. При этом определяют, главным образом, следующие параметры:

1) максимальную рабочую глубину - вертикальное расстояние между опорной плоскостью и самой низкой достигаемой рабочим органом точкой, с которой погрузчик способен захватывать материал;

2) максимальную рабочую высоту - максимальное вертикальное расстояние между опорной плоскостью и наивысшей точкой подъема рабочего органа;

3) максимальную высоту точки подвеса рабочего органа - максимальное вертикальное расстояние между опорной плоскостью и осью точки подвеса при максимальной рабочей высоте;

4) максимальную высоту подъема - вертикальное расстояние между опорной плоскостью и горизонтально размещенным днищем или нижней кромкой рабочего органа при максимальном подъеме рабочего органа;

5) максимальную высоту выгрузки - вертикальное расстояние между опорной плоскостью и кромкой рабочего органа, опрокинутого на 45° или полностью открытого, при максимальном подъеме точки подвеса;

6) максимальную дальность выгрузки - горизонтальное расстояние между лобовым краем погрузчика и передней кромкой опрокинутого на 45° рабочего органа или задней кромки полностью открытого рабочего органа при максимальной высоте выгрузки;

7) максимальный угол выгрузки - угол, заключенный между плоскостью, проведенной через днище рабочего органа, и горизонтальной плоскостью, проведенной через точку подвеса при максимальной высоте выгрузки;

8) угол поворота стрелы - угол между двумя крайними точками поворота стрелы;

9) максимальный вылет стрелы - горизонтальное расстояние между лобовым краем погрузчика и передней кромкой рабочего органа с максимально вытянутой стрелой.

4.1.12. Качество противокоррозионной защиты определяют по СТ СЭВ 4766.

4.2. Определение условий испытаний

4.2.1. Характеристика места испытаний погрузчика должна включать следующие данные:

1) наименование и описание места испытаний;

2) вид поверхности площади, причем для мягкой поверхности указывается твердость и влажность по ГОСТ 20915;

3) уклон поверхности в продольном и поперечном направлениях;

4) размеры места работы погрузчика;

5) другие специфические данные.

4.2.2. Характеристика обрабатываемого материала должна включать данные о его свойствах, оказывающих непосредственное влияние на функцию погрузчика:

1) наименование и вид материала;

2) состав и структуру массы;

3) объемную массу;

4) другие специфические свойства.

4.2.3. Для характеристики метеорологических условий определяют по ГОСТ 20915 температуру, влажность воздуха и скорость ветра.

4.3. Определение функциональных показателей

4.3.1. Время рабочего цикла () в секундах определяют как среднее арифметическое продолжительности 10 следующих друг за другом без перерыва рабочих циклов при номинальной нагрузке погрузчика. Один цикл состоит из набора или захвата материала, подъема, перемещения, выгрузки, возвращения к месту захвата и подготовки рабочего органа для начала очередного цикла.

При испытании стационарных погрузчиков стрела должна поворачиваться на 180°, а если это невозможно - на максимально осуществимый угол. У мобильных погрузчиков расстояние для передвижения между местом захвата и местом выгрузки материала должно соответствовать требованиям, приведенным в табл.2. Если эти требования не могут быть выполнены, то угол поворота и расстояние для перемещения материала при испытаниях погрузчика должны соответствовать указанным в руководстве по эксплуатации. Если погрузчик согласно инструкции по эксплуатации имеет возможность одновременного совмещения нескольких движений, например подъема материала, поворота стрелы и перемещения, то время цикла должно определяться с использованием этой возможности.

Таблица 2

Производительность погрузчика, т·ч | Расстояние для перемещения материала, м | |

Номин. | Пред. откл. | |

До 20 | 10 | ±2 |

Св. 20 до 80 | 15 | |

Св. 80 | 20 | |

4.3.2. Массу одного захвата материала () в тоннах определяют как среднее арифметическое результатов измерений при 10 рабочих циклах, выполненных по п.4.3.1.

4.3.3. Коэффициент использования грузоподъемности () определяют для каждого рабочего органа по формуле

![]() . (3)

. (3)

4.3.4. Способность удерживания в рабочем положении рабочего органа определяют при номинальной загрузке и максимальном вылете стрелы. Измерение проводят через 1 ч после окончания работы погрузчика. Измеряют исходную высоту оси точки подвеса рабочего органа и затем каждые 5 мин ее снижение. Результатом является суммарное снижение оси в миллиметрах по истечении 30 мин.

4.3.5. Повреждение обрабатываемого материала определяют для тех материалов, повреждение которых оказывает влияние на их потребительские свойства. Степень повреждения обрабатываемого материала () в процентах определяют при испытании по п.4.3.1 путем взвешивания массы поврежденного материала и расчета по формуле

![]() , (4)

, (4)

где - среднее значение массы поврежденного материала в одном захвате после погрузки, кг;

- среднее значение массы поврежденного материала в одном захвате до погрузки, кг;

- масса чистого материала в одном захвате, кг.

4.3.6. Коэффициент потерь из-за прилипания материала к рабочему органу () определяют после проведения испытаний по п.4.3.1. Прилипшую к рабочему инструменту массу очищают, взвешивают и коэффициент потерь определяют по формуле

![]() , (5)

, (5)

где - масса загружаемого материала, прилипшего к рабочему органу, кг.

4.3.7. Коэффициент потерь из-за перемещения материала () определяют после проведения испытания по п.4.3.1. Массу материала, который выпал из рабочего органа при перемещении на расстоянии между местами захвата и выгрузки, собирают и взвешивают. Коэффициент потерь рассчитывают по формуле

![]() , (6)

, (6)

где - среднее значение массы собранного материала за один рабочий цикл, кг.

4.3.8. Определение энергетических показателей

4.3.8.1. Энергетические показатели определяют по результатам измерений, при этом в течение одного цикла измеряют:

1) расход топлива за цикл, кг;

2) крутящий момент на валу отбора мощности энергоисточника, Н·м;

3) крутящий момент на валу гидронасоса, Н·м;

4) частоту вращения вала двигателя, мин;

5) время рабочего цикла, с.

4.3.8.2. По полученным результатам определяют:

1) удельный расход топлива, кг·т;

2) удельную мощность, кВт·т.

4.4. Определение эксплуатационных показателей

4.4.1. Эксплуатационные показатели, т.е. производительность за основное, оперативное, производительное и эксплуатационное время, расход энергии (горючего) и трудозатраты определяют по ГОСТ 24055, ГОСТ 24057 при выполнении всех видов работ, для которых предназначен погрузчик согласно инструкции по эксплуатации, а также при работе всех рабочих органов, которыми погрузчик оснащен.

4.4.2. Время основной работы () погрузчика включает время, затрачиваемое на отделение и захват материала, подъем, перемещение к месту выгрузки, выгрузку материала и возврат погрузчика в исходное положение перед новым отделением и захватом материала.

4.5. Определение показателей надежности

4.5.1. Объем испытаний по определению показателей надежности должен быть не менее предусмотренного в технической документации для сезонной или годовой наработки машины, причем 80% этого объема работ необходимо выполнить со стандартным оснащением и 20% - с добавочным оборудованием.

Допускается определение показателей надежности в условиях, имитирующих реальные условия.

4.5.2. Термины и определения - по СТ СЭВ 292 и СТ СЭВ 878.

4.5.3. Номенклатура определяемых показателей - по СТ СЭВ 878.

4.5.4. Испытания на надежность проводят по планам наблюдений по ГОСТ 27.502.

4.5.5. Критерии отказов и предельное состояние определяют по СТ СЭВ 3943 и СТ СЭВ 4364.

4.5.6. Данные по испытаниям на надежность регистрируют ежедневно по СТ СЭВ 879.

4.5.7. Методы определения показателей - по СТ СЭВ 4492 и отраслевой НТД. Показатели надежности определяют по наработке за период испытаний.

Показатели надежности определяют для погрузчика в целом. Можно определить и показатели для рабочих органов.

4.5.8. Оценка приспособленности к техническому обслуживанию - по ГОСТ 26026.

4.6. Определение показателей техники безопасности и условий труда

4.6.1. Оценка безопасности конструкции - по СТ СЭВ 1850, СТ СЭВ 3087, ГОСТ 12.2.042*.

________________

* На территории Российской Федерации действует ГОСТ 12.2.042-91. Здесь и далее. - .

4.6.2. Испытания эргономических показателей и требований по охране труда - по СТ СЭВ 1851, ГОСТ 12.2.002*.

________________

* На территории Российской Федерации действует ГОСТ 12.2.002-91 Здесь и далее. - .

4.6.3. Оценка обзорности и освещенности погрузчика - по ГОСТ 12.2.002.

4.6.4. Испытания параметров противопожарной безопасности - по ГОСТ 12.2.002.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Результаты измерений обрабатывают по ГОСТ 15895* путем использования методов математической статистики.

________________

* На территории Российской Федерации действуют ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000. Здесь и далее. - .

6. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие разделы:

1) введение (цель и ход испытаний);

2) описание погрузчика (название и тип, данные изготовителя, назначение и техническая характеристика, технологический процесс и т.д.);

3) условия испытаний;

4) результаты испытаний;

5) заключение;

6) приложения.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ КОНСТРУКЦИЮ ПОГРУЗЧИКА

Погрузчик

Стандартное оснащение - наименование.

Дополнительное оснащение - наименование.

Количество обслуживающего персонала.

Рабочее назначение.

Размеры в транспортном положении - длина, ширина, высота, мм.

Размеры в рабочем положении - длина, ширина, высота, мм.

Внешние диаметры поворота по следу движителей и контуру, мм.

Рабочая скорость (минимальная, максимальная, км·м).

Транспортная скорость, км·ч.

Рабочая зона:

максимальная рабочая высота, мм;

максимальная рабочая глубина, мм;

максимальная высота точки подвеса, мм;

максимальная высота подъема, мм;

максимальная высота выгрузки, мм;

максимальная дальность выгрузки, мм;

максимальный угол выгрузки, ...°;

максимальный вылет стрелы, мм;

угол поворота стрелы, ...°.

Конструкционная масса, кг.

Эксплуатационная масса, кг.

Номинальная грузоподъемность, т.

Грузоподъемность, т.

Опрокидывающая грузоподъемность, т.

Время фактического рабочего цикла, с.

Снижение рабочего органа, мм.

Фиксация стрелы в транспортном положении.

Предельный угол статической устойчивости (продольный, поперечный) ...°.

Параметры привода и гидравлики.

Параметры электрооборудования.

Параметры места оператора.

Параметры рабочих жидкостей.

Другие параметры.

Рабочие органы

Вид - тип.

Теоретический объем, м.

Фактический объем, м.

Масса, кг.

Другие технические данные.

Источник энергии

Вид.

Тип.

Номинальная мощность, кВт.

Частота вращения при номинальной мощности, об/мин.

Другие технические данные.

Шасси

Движитель, тип.

Число осей, размещение.

Число колес.

Колея, мм.

База, мм.

Тип шины, размеры.

Среднее удельное давление на почву, кПа.

Число и размещение опор.

Опорная площадь отдельных опор, мм.

Просвет, мм.

Другие технические данные.

ПРИЛОЖЕНИЕ 2

Справочное

Наименование организации: | Характеристика грузоподъемной способности | Тип погрузчика: | |||

| |||||

Тип двигателя: | Дата испытаний: | ||||

максимальный подъем подвесной цапфы, м: | Место испытаний: | ||||

Температура масла, °С: | Испытатель: | ||||

ПРИЛОЖЕНИЕ 3

Справочное

СВЕДЕНИЯ О СООТВЕТСТВИИ ССЫЛОК НА СТАНДАРТЫ СЭВ

ССЫЛКАМ НА ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

Раздел, | Обозначение | Обозначение |

4.1 | СТ СЭВ 3470-81 | ГОСТ 26025-83 |

4.1 | СТ СЭВ 5312-85 | - |

4.1 | СТ СЭВ 4766-84 | - |

4.2 | СТ СЭВ 5630-86 | ГОСТ 20915-86 |

4.4 | СТ СЭВ 5628-86 | ГОСТ 24055-88, ГОСТ 24057-88 |

4.5 | СТ СЭВ 292-76 | - |

4.5 | СТ СЭВ 878-78 | - |

4.5 | СТ СЭВ 3944-82 | ГОСТ 27.502-83 |

4.5 | СТ СЭВ 3943-82 | - |

4.5 | СТ СЭВ 4374-83 | - |

4.5 | СТ СЭВ 879-78 | - |

4.5 | СТ СЭВ 4492-84 | - |

4.5 | СТ СЭВ 3471-81 | ГОСТ 26026-83 |

4.6 | СТ СЭВ 1850-79 | - |

4.6 | СТ СЭВ 3087-81 | - |

4.6 | СТ СЭВ 3631-82 | ГОСТ 12.2.042-79 |

4.6 | СТ СЭВ 1851-79 | - |

4.6 | СТ СЭВ 3472-81 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 3473-81 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 3921-82 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 3922-82 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 3923-82 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 3924-82 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 5107-85 | ГОСТ 12.2.002-81 |

4.6 | СТ СЭВ 5629-86 | ГОСТ 12.2.002-81 |

5.0 | СТ СЭВ 3404-81 | ГОСТ 15895-77 |

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1990