ГОСТ Р 41.96-99

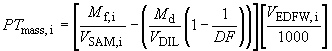

(Правила ЕЭК ООН N 96)

Группа Т58

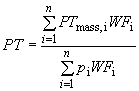

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕДИНООБРАЗНЫЕ ПРЕДПИСАНИЯ, КАСАЮЩИЕСЯ ОФИЦИАЛЬНОГО

УТВЕРЖДЕНИЯ ДВИГАТЕЛЕЙ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ ДЛЯ УСТАНОВКИ

НА СЕЛЬСКОХОЗЯЙСТВЕННЫХ И ЛЕСНЫХ ТРАКТОРАХ В ОТНОШЕНИИ ВЫБРОСА ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ЭТИМИ ДВИГАТЕЛЯМИ

Uniform provisions concerning the approval of compression ignition (C.I.) engines

to be installed in agricultural and forestry tractors with regard to the emissions

of pollutants by the engine

ОКС 65.060

ОКП 47 5000

Дата введения

Для вновь проектируемых и модернизируемых двигателей 2000-07-01

Для всех выпускаемых двигателей 2001-01-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе Правил ЕЭК ООН N 96, принятых Рабочей группой по конструкции транспортных средств КВТ ЕЭК ООН

ВНЕСЕН Госстандартом России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26 мая 1999 г. N 184

3 Настоящий стандарт представляет собой идентичный текст Правил ЕЭК ООН N 96 (документ E/ECE/324-E/ECE/TRANS/505/Rev.1/Add.95, дата вступления в силу 15.12.95) "Единообразные предписания, касающиеся официального утверждения двигателей с воспламенением от сжатия для установки на сельскохозяйственных и лесных тракторах в отношении выброса загрязняющих веществ этими двигателями" и включает в себя:

- Поправку 1 (документ E/ECE/324-E/ECE/TRANS/505/Rev.1/Add.95/Amend.1, дата вступления в силу 05.03.97)

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт вводит в действие Правила ЕЭК ООН N 96 (далее - Правила).

Настоящие Правила устанавливают уровни выброса газообразных загрязняющих веществ и загрязняющих дисперсных частиц двигателями с воспламенением от сжатия, используемыми на транспортных средствах категории Т*, полезной мощностью более 37 кВт при условии, что эти двигатели не были официально утверждены на основании Правил ЕЭК ООН N 49 с внесенными в них поправками.

_______________

* Категория Т - сельскохозяйственные и лесные тракторы: механические транспортные средства на колесном или гусеничном ходу, имеющие не менее двух осей, функции которых (буксировка, толкание, перевозка, приведение в действие различных устройств) в основном зависят от развиваемого тягового усилия.

2 Определения обозначения и сокращения

В настоящих Правилах применяют следующие термины с соответствующими определениями:

2.1 официальное утверждение двигателя: Официальное утверждение типа двигателя или серии двигателей в отношении уровня выброса газообразных загрязняющих веществ и загрязняющих дисперсных частиц этими двигателями.

2.2 двигатель с воспламенением от сжатия: Двигатель, работающий по принципу "воспламенение от сжатия" (например, дизель).

2.3 тип двигателя: Категория двигателей, различающихся по существенным характеристикам двигателя, указанным в разделах 1-4 приложения 1А к настоящим Правилам.

2.4 серия двигателей: Объединенные предприятием-изготовителем в одну группу двигатели, которые предположительно вследствие своей конструкции имеют аналогичные характеристики выбросов вредных веществ с отработавшими газами или соответствуют требованиям раздела 7 настоящих Правил.

2.5 исходный двигатель: Двигатель, отобранный из серии двигателей таким образом, чтобы он соответствовал требованиям, указанным в приложении 1В к настоящим Правилам.

2.6 загрязняющие газообразные вещества: Оксид углерода, углеводороды (выраженные в эквиваленте CH

) и оксиды азота (выраженные в пересчете на диоксид азота NO

).

2.7 загрязняющие дисперсные частицы: Частицы любых веществ, собранные конкретной фильтрующей средой после разрежения отработавших газов двигателя чистым отфильтрованным воздухом таким образом, чтобы температура смеси не превышала 325 К (52 °С).

2.8 полезная мощность: Мощность, полученная на испытательном стенде на хвостовике коленчатого вала или его эквиваленте и измеряемая в соответствии с методом измерения мощности двигателей внутреннего сгорания, устанавливаемых на автотранспортных средствах*, исключая мощность вентилятора системы охлаждения двигателя, с учетом условий испытания и эталонного топлива, указанных в настоящих Правилах.

________________

* Описание см. в Правилах ЕЭК ООН N 85.

2.9 номинальная частота вращения: Максимальное число оборотов с полной нагрузкой, допускаемое регулятором и указанное предприятием-изготовителем.

2.10 процент нагрузки: Часть максимального крутящего момента, достигаемого при определенной частоте вращения двигателя.

2.11 максимальный крутящий момент: Наибольшее значение крутящего момента, указанное предприятием-изготовителем, достигаемое двигателем при работе по внешней скоростной характеристике.

2.12 промежуточная частота вращения: Число оборотов двигателя, которое соответствует одному из следующих требований:

- для двигателей, которые предназначены для работы в пределах изменения частоты вращения по кривой изменения крутящего момента с полной нагрузкой, промежуточной частотой вращения является указанный максимальный крутящий момент, если он достигается в пределах между 60% и 75% номинальной частоты вращения;

- если указанный максимальный крутящий момент достигается при менее 60% номинальной частоты вращения, то промежуточная частота вращения составляет 60% номинальной частоты вращения;

- если указанный максимальный крутящий момент достигается при более 75% номинальной частоты вращения, то промежуточная частота вращения составляет 75% номинальной частоты вращения.

2.13 В настоящих Правилах применяют следующие обозначения и сокращения

2.13.1 Обозначения параметров испытания

Обозначение | Единица измерения | Наименование |

м | Поперечное сечение изокинетического пробоотборника | |

м | Поперечное сечение выпускной трубы | |

aver | Средневзвешенные величины: | |

м | расход потока; | |

кг/ч | масса потока; | |

г/(кВт·ч) | удельный выброс | |

- | Углеродный коэффициент топлива | |

C1 | - | Углерод 1, эквивалентный углеводороду |

conc | млн | Концентрация [объемная доля (с индексом компонента)] |

conc | млн | Фоновая скорректированная концентрация (фоновая объемная доля) |

conc

| млн | Концентрация (объемная доля) разрежающего воздуха |

- | Коэффициент разрежения | |

- | Лабораторный атмосферный коэффициент | |

- | Удельный топливный коэффициент, используемый для перерасчета влажных концентраций по сухим концентрациям водорода в углеродный коэффициент | |

| кг/ч | Расход впускаемого воздуха по массе на влажной основе |

| кг/ч | Расход впускаемого воздуха по массе на сухой основе |

| кг/ч | Расход разрежающего воздуха по массе на влажной основе |

| кг/ч | Эквивалентный расход разреженных отработавших газов по массе на влажной основе |

| кг/ч | Расход отработавших газов по массе на влажной основе |

| кг/ч | Расход топлива по массе |

| кг/ч | Расход разреженных отработавших газов по массе на влажной основе |

| г/кг | Исходное значение абсолютной влажности 10,71 г/кг для расчета NO |

г/кг | Абсолютная влажность впускаемого воздуха | |

г/кг | Абсолютная влажность разрежающего воздуха | |

- | Подстрочный индекс, обозначающий конкретный режим | |

- | Поправочный коэффициент на влажность для NO | |

- | Поправочный коэффициент на влажность для дисперсных частиц | |

- | Поправочный коэффициент при переходе с сухого режима на влажный для впускаемого воздуха | |

- | Поправочный коэффициент при переходе с сухого режима на влажный для разрежающего воздуха | |

- | Поправочный коэффициент при переходе с сухого режима на влажный для разреженного отработавшего газа | |

- | Поправочный коэффициент при переходе с сухого режима на влажный для первичного отработавшего газа | |

% | Доля крутящего момента по отношению к максимальному крутящему моменту | |

mass | г/ч | Подстрочный индекс для обозначения выбросов расхода веществ по массе |

| кг | Масса пробы разрежающего воздуха, прошедшей через фильтры для отбора проб дисперсных частиц |

| кг | Масса пробы разреженных отработавших газов, прошедшей через фильтры отбора проб дисперсных частиц |

мг | Отобранная масса пробы дисперсных частиц разрежающего воздуха | |

мг | Отобранная масса пробы дисперсных частиц | |

кПа | Давление насыщенного пара, впускаемого в двигатель (ИСО 3046-95: | |

кПа | Общее барометрическое давление (ИСО 3046-95: | |

кПа | Давление насыщения разрежающего воздуха | |

кПа | Сухое атмосферное давление | |

кВт | Мощность без поправки на торможение | |

кВт | Указанная общая мощность, поглощаемая вспомогательным оборудованием, которое установлено для проведения испытания и которое не требуется в соответствии с 2.7 настоящих Правил | |

кВт | Максимальная мощность (см. приложение 1А) | |

кВт | Мощность, измеренная в различных режимах испытания | |

- | Коэффициент разрежения | |

- | Коэффициент поперечных сечений изокинетического пробоотборника и выпускной трубы | |

% | Относительная влажность впускаемого воздуха | |

% | Относительная влажность разрежающего воздуха | |

- | Коэффициент чувствительности FID | |

кВт | Мощность, определяемая на динамометрической установке | |

К | Абсолютная температура впускаемого воздуха | |

К | Абсолютная точка росы | |

К | Температура воздуха промежуточного охлаждения | |

К | Исходная температура [воздуха, поступающего в зону горения 298 К (25 °С)] | |

| К | Исходная температура воздуха промежуточного охлаждения |

| м | Расход впускаемого воздуха по объему на сухой основе |

| м | Расход впускаемого воздуха по объему на влажной основе |

м | Объем пробы разрежающего воздуха, прошедшего через фильтры отбора проб дисперсных частиц | |

| м | Расход разрежающего воздуха по объему на влажной основе |

| м | Эквивалентный расход разреженного отработавшего газа по объему на влажной основе |

| м | Расход отработавших газов по объему на сухой основе |

| м | Расход отработавших газов по объему на влажной основе |

м | Объем пробы, прошедшей через фильтры отбора проб дисперсных частиц | |

| м | Расход разреженных отработавших газов по объему на влажной основе |

- | Теоретический коэффициент весомости режима | |

- | Фактический коэффициент весомости режима |

2.13.2 Обозначения химических компонентов

СО | - оксид углерода. | |||

СО | - диоксид углерода. | |||

СН | - углеводороды. | |||

NO | - оксиды азота. | |||

NO | - оксид азота. | |||

NO | - диоксид азота. | |||

O | - кислород. | |||

С | - этан. | |||

РТ | - дисперсные частицы. | |||

DOP | - диоктилфталат. | |||

СН | - метан. | |||

С | - пропан. | |||

H | - вода. | |||

PTFE | - политетрафторэтилен. | |||

2.13.3 Сокращения

FID | - пламенно-ионизационный детектор. | |||

HFID | - пламенно-ионизационный нагреваемый детектор. | |||

NDIR | - недисперсионный инфракрасный анализатор. | |||

CLD | - хемилюминесцентный детектор. | |||

HCLD | - нагреваемый хемилюминесцентный детектор. | |||

PDP | - поршневой насос. | |||

CFV | - трубка Вентури с критическим расходом. | |||

3 Заявка на официальное утверждение

3.1 Заявка на официальное утверждение двигателя как отдельного технического агрегата

3.1.1 Заявку на официальное утверждение двигателя или серии двигателей в отношении уровня выброса загрязняющих газообразных веществ и дисперсных частиц подает предприятие - изготовитель двигателя или его надлежащим образом уполномоченный представитель.

3.1.2 К заявке прилагают в трех экземплярах описание типа двигателя, включая характеристики, перечисленные в приложении 1А к настоящим Правилам, и, в соответствующем случае, характеристики серии двигателей, перечисленные в приложении 1В к настоящим Правилам.

3.1.3 Технической службе, уполномоченной проводить испытания для официального утверждения, предусмотренные в разделе 5, должен быть представлен двигатель, соответствующий характеристикам типа двигателя, которые определены в приложении 1А. Если эта техническая служба определяет, что представленный двигатель не отражает полностью серию двигателей, указанную в приложении 1В, то для испытания в соответствии с разделом 5 представляют другой двигатель и, в случае необходимости, дополнительный двигатель.

3.2 Процедуры контроля за соответствием производства

3.2.1 Компетентный орган должен проверить наличие удовлетворительных методов эффективного контроля за соответствием производства до предоставления официального утверждения.

4 Официальное утверждение

4.1 Если двигатель, представленный на официальное утверждение в соответствии с 3.1 настоящих Правил, удовлетворяет требованиям 5.2, то данный тип двигателя или серию двигателей (далее - тип или серия двигателей) официально утверждают.

4.2 Каждому официально утвержденному типу или серии двигателей присваивают номер официального утверждения. Первые две цифры этого номера указывают серию поправок, включающих в себя самые последние значительные технические изменения, внесенные в Правила к моменту предоставления официального утверждения. Одна и та же Договаривающаяся сторона не может присвоить этот номер другому типу или серии двигателей.

4.3 Стороны Соглашения 1958 г. (далее - Соглашение), применяющие настоящие Правила, уведомляются об официальном утверждении, распространении официального утверждения или об отказе в официальном утверждении типа или серии двигателей на основании настоящих Правил посредством карточки, соответствующей образцу, приведенному в приложении 2 к настоящим Правилам. Указывают также значения величин, измеренных в ходе испытания данного типа.

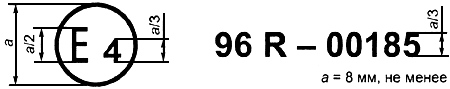

4.4 На каждом двигателе, соответствующем типу или серии двигателей, официально утвержденных на основании настоящих Правил, проставляют международный знак официального утверждения, состоящий из:

4.4.1 круга, в котором за буквой Е следует отличительный номер страны, предоставившей официальное утверждение*;

4.4.2 номера настоящих Правил, за которым следуют буква R, тире и номер официального утверждения, проставленный справа от круга по 4.4.1.

____________________

* 1 - Германия, 2 - Франция, 3 - Италия, 4 - Нидерланды, 5 - Швеция, 6 - Бельгия, 7 - Венгрия, 8 - Чешская Республика, 9 - Испания, 10 - Югославия, 11 - Соединенное Королевство, 12 - Австрия, 13 - Люксембург, 14 - Швейцария, 15 - не присвоен, 16 - Норвегия, 17 - Финляндия, 18 - Дания, 19 - Румыния, 20 - Польша, 21 - Португалия, 22 - Российская Федерация, 23 - Греция, 24 - Ирландия, 25 - Хорватия, 26 - Словения, 27 - Словакия, 28 - Беларусь, 29 - Эстония, 30 - не присвоен, 31 - Босния и Герцеговина, 32 - Латвия, 33-36 - не присвоены, 37 - Турция, 38-39 - не присвоены, 40 - бывшая югославская Республика Македония, 41 - не присвоен, 42 - Европейское сообщество (Официальные утверждения предоставляются его государствами-членами с использованием их соответствующего символа ЕЭК), 43 - Япония. Последующие порядковые номера присваиваются другим странам в хронологическом порядке ратификации ими Соглашения о принятии единообразных технических предписаний для колесных транспортных средств, предметов оборудования и частей, которые могут быть установлены и (или) использованы на колесных транспортных средствах, и об условиях взаимного признания официальных утверждений, выдаваемых на основе этих предписаний, или в порядке их присоединения к этому Соглашению. Присвоенные им таким образом номера сообщаются Генеральным секретарем Организации Объединенных Наций Договаривающимся сторонам Соглашения.

4.5 Если двигатель соответствует типу или серии двигателей, официально утвержденных на основании одних или нескольких приложенных к Соглашению Правил в той же самой стране, которая предоставила официальное утверждение на основании настоящих Правил, то предписываемое обозначение повторять не следует; в этом случае номера Правил и официального утверждения и дополнительные обозначения всех Правил, на основании которых было предоставлено официальное утверждение в стране, предоставившей также официальное утверждение на основании настоящих Правил, должны быть расположены в вертикальных колонках справа от обозначения по 4.4.2.

4.6 Знак официального утверждения помещают рядом с прикрепляемой на двигателе предприятием-изготовителем табличкой или наносят на нее.

4.7 В приложении 3 к настоящим Правилам приведены примеры схемы знаков официального утверждения.

4.8 На официально утвержденном двигателе как техническом агрегате должен быть проставлен, кроме знака официального утверждения:

4.8.1 товарный знак или торговое наименование предприятия-изготовителя двигателя;

4.8.2 код двигателя предприятия-изготовителя.

4.9 Эти знаки должны быть четкими и нестираемыми.

5 Спецификации и испытания

5.1 Общие положения

Компоненты двигателя, способные влиять на выброс загрязняющих газообразных веществ и дисперсных частиц, должны быть спроектированы, сконструированы и установлены таким образом, чтобы двигатель в нормальных условиях эксплуатации, несмотря на вибрацию, которой он может быть подвергнут, отвечал требованиям настоящих Правил.

5.2 Спецификации в отношении выбросов загрязняющих веществ

Для измерения выделяемых двигателем, представленным для испытаний, загрязняющих газообразных веществ и дисперсных частиц применяют методы, описанные в дополнении 4 к приложению 4.

Допускается использование других систем или анализаторов, если они дают результаты, эквивалентные результатам, получаемым с использованием следующих исходных систем:

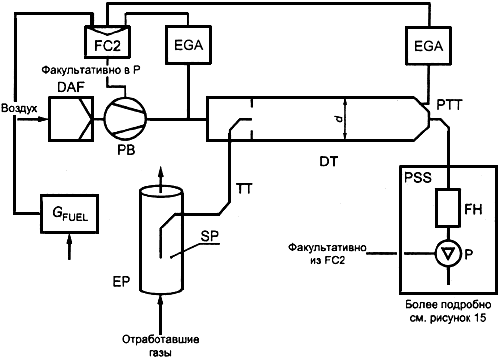

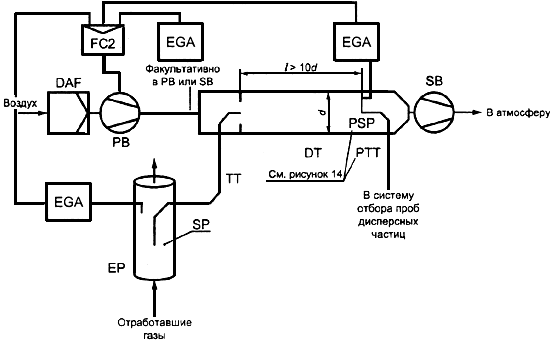

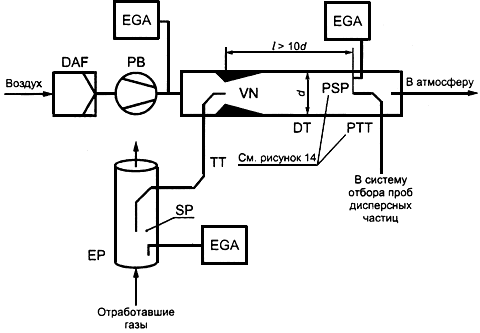

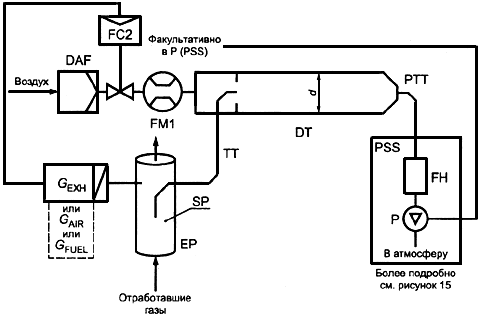

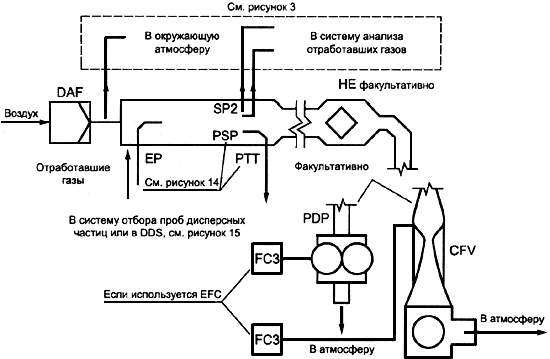

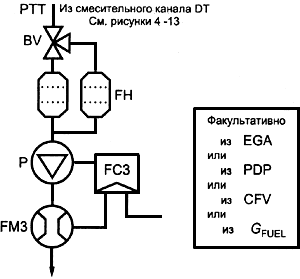

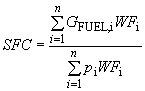

- для газообразных выбросов, измеряемых в первичных отработавших газах, - система, показанная на рисунке 2 дополнения 4 к приложению 4;

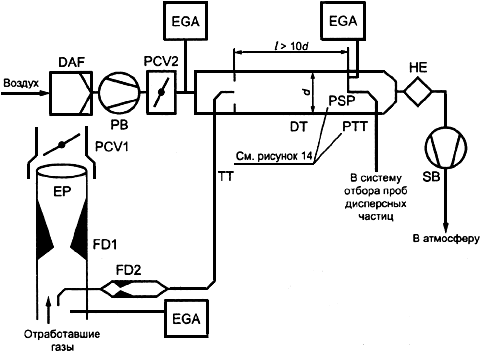

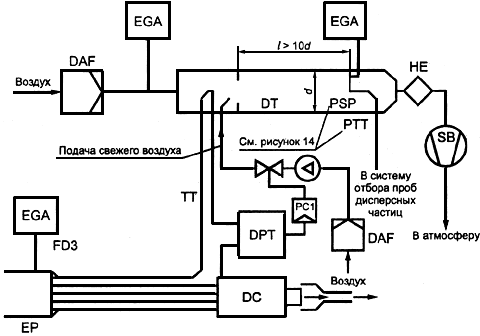

- для газообразных выбросов, измеренных в разреженных отработавших газах системы разрежения полного потока, - система, показанная на рисунке 3 дополнения 4 к приложению 4;

- для выбросов дисперсных частиц - система разрежения полного потока, имеющая отдельный фильтр для каждого режима и показанная на рисунке 13 дополнения 4 к приложению 4.

Эквивалентность системы определяют на основе корреляционного исследования рассматриваемой системы и одной или более указанных выше систем с семью (или более) испытательными циклами.

Критерий эквивалентности определяют в качестве согласованной величины ±5% средневзвешенных величин по циклам выбросов. Используемый цикл - по 3.6.1 приложения 4.

Для введения новой системы в Правила эквивалентность определяют на основе расчетов повторяемости и воспроизводимости результатов в соответствии с ИСО 5725-94.

5.2.1 Полученные значения выбросов оксида углерода, углеводородов, оксидов азота и выбросы дисперсных частиц не должны превышать значений, указанных в следующей таблице.

Полезная мощность | Оксид углерода СО | Углеводороды СH | Оксиды азота NO | Дисперсные частицы РТ |

г/(кВт·ч) | ||||

| 5 | 1,3 | 9,2 | 0,54 |

75 | 5 | 1,3 | 9,2 | 0,70 |

37 | 6,5 | 1,3 | 9,2 | 0,85 |

5.2.2 Предельные значения выбросов, приведенные в 5.2.1, - это пределы для контроля на выходе из двигателя до последующего устройства, предназначенного для какого-либо воздействия на отработавшие газы.

6 Установка на транспортном средстве

6.1 Установку двигателя на транспортное средство проводят в соответствии со следующими характеристиками в отношении официального утверждения двигателя.

6.1.1 Разрежение на впуске не должно превышать указанное для официально утвержденного двигателя в дополнении 1 к приложению 1.

6.1.2 Противодавление отработавших газов не должно превышать указанное для официально утвержденного двигателя в дополнении 1 к приложению 1.

7 Соответствие производства

7.1 Каждый двигатель, на котором проставлен знак официального утверждения согласно требованиям настоящих Правил, должен быть изготовлен таким образом, чтобы он соответствовал описанию, приведенному в карточке официального утверждения и в приложениях к ней.

7.2 Для проверки выполнения требований 5.2 проводят соответствующие проверки производства.

7.3 Держатель официального утверждения, в частности, должен:

7.3.1 обеспечить наличие процедур (методов) эффективного контроля качества изделий;

7.3.2 иметь доступ к контрольному оборудованию, необходимому для проверки соответствия каждого официально утвержденного типа;

7.3.3 обеспечить регистрацию результатов испытаний и хранение прилагаемых документов в течение периода времени, определяемого по согласованию с административной службой;

7.3.4 анализировать результаты испытаний каждого типа в целях проверки и обеспечения стабильности характеристик двигателя с учетом отклонений, допустимых в условиях промышленного производства;

7.3.5 обеспечивать в случае отбора образцов двигателей или компонентов с признаками несоответствия по отношению к рассматриваемому типу испытаний проведение другого отбора образцов и другого испытания. Следует принимать необходимые меры для восстановления требуемого соответствия производства.

7.4 Компетентный орган, предоставивший официальное утверждение, может в любое время проверить соответствие методов контроля, применяемых к каждой единице продукции.

7.4.1 Во время каждой инспекции инспектору, осуществляющему проверку, должны быть представлены протоколы испытаний и производственные журналы технического контроля.

7.4.2 Если уровень качества неудовлетворителен или если требуется проверить надежность данных, представляемых в соответствии с 5.2, применяют следующую процедуру:

7.4.2.1 Двигатель серийного производства подвергают испытанию, указанному в приложении 4. Значения выбросов оксида углерода, углеводородов, оксидов азота и выбросов дисперсных частиц, полученные в результате испытаний, не должны превышать значений, указанных в таблице в 5.2.1 с учетом требований 5.2.2.

7.4.2.2 Если выбранный из данной серии двигатель не удовлетворяет 7.4.2.1, то предприятие-изготовитель может потребовать проведения измерений на выборке из данной серии двигателей, имеющих такие же спецификации, включающей в себя первоначально выбранный двигатель. Число выборки устанавливает предприятие-изготовитель по согласованию с технической службой. Все двигатели, за исключением первоначально взятого двигателя, должны быть подвергнуты испытанию. Затем для каждого загрязняющего вещества определяют среднее арифметическое (

) результатов, полученных на выборке. Двигатели серийного производства считают соответствующими официально утвержденному типу, если соблюдено условие

![]() *,

*,

где - предельное значение, указанное в 5.2.1 для каждого рассматриваемого загрязняющего вещества;

- статистический коэффициент, выбираемый в зависимости от

и указанный в следующей таблице.

___________________

* ![]() .

.

где - один из отдельных результатов по выборке

.

2 | 0,973 |

3 | 0,613 |

4 | 0,489 |

5 | 0,421 |

6 | 0,376 |

7 | 0,342 |

8 | 0,317 |

9 | 0,296 |

10 | 0,279 |

11 | 0,265 |

12 | 0,253 |

13 | 0,242 |

14 | 0,233 |

15 | 0,224 |

16 | 0,216 |

17 | 0,210 |

18 | 0,203 |

19 | 0,198 |

7.4.3 Техническая служба, ответственная за проверку соответствия производства, должна проводить испытания на двигателях, частично или полностью обкатанных в соответствии со спецификациями предприятия-изготовителя.

7.4.4 Компетентный орган разрешает, как правило, проводить одну проверку в год. Если не соблюдаются требования 7.4.2.1, то компетентный орган должен следить за принятием необходимых мер для скорейшего восстановления соответствия производства.

8 Санкции за несоответствие производства

8.1 Официальное утверждение, предоставленное в отношении типа или серии двигателей на основании настоящих Правил, может быть отменено, если не соблюдаются требования 7.4 или если отобранный двигатель или двигатели не выдержали испытаний по 7.4.2.1.

8.2 Если какая-либо Договаривающаяся сторона Соглашения, применяющая настоящие Правила, отменяет предоставленное ею ранее официальное утверждение, она немедленно сообщает об этом другим Договаривающимся сторонам, применяющим настоящие Правила, посредством карточки сообщения, соответствующей образцу, приведенному в приложении 2 к настоящим Правилам.

9 Модификация официально утвержденного типа и распространение официального утверждения

9.1 Информацию о любой модификации официально утвержденного типа или серии двигателей доводят до сведения административного органа, который предоставил официальное утверждение данному типу или серии двигателей. Этот орган может:

9.1.1 либо прийти к заключению, что внесенные изменения не будут иметь значительных отрицательных последствий и что в любом случае данная модификация типа по-прежнему удовлетворяет предписаниям;

9.1.2 либо потребовать нового протокола технической службы, уполномоченной проводить испытания.

9.2 Подтверждение официального утверждения или отказ в официальном утверждении направляют вместе с перечнем изменений сторонам Соглашения, применяющим настоящие Правила.

9.3 Компетентный орган, распространивший официальное утверждение, присваивает такому распространению соответствующий серийный номер и уведомляет об этом другие Договаривающиеся стороны Соглашения, применяющие настоящие Правила, посредством карточки сообщения, соответствующей образцу, приведенному в приложении 2 к настоящим Правилам.

10 Окончательное прекращение производства

Если держатель официального утверждения полностью прекращает производство какого-либо типа или серии двигателей, официально утвержденной на основании настоящих Правил, он должен информировать об этом компетентный орган, предоставивший официальное утверждение. По получении соответствующего сообщения упомянутый компетентный орган уведомляет об этом другие стороны Соглашения, которые применяют настоящие Правила, посредством карточки сообщения, соответствующей образцу, приведенному в приложении 2 к настоящим Правилам.

11 Наименования и адреса технических служб, уполномоченных проводить испытания для официального утверждения, и административных органов

Договаривающиеся стороны Соглашения, применяющие настоящие Правила, сообщают Секретариату Организации Объединенных Наций наименования и адреса технических служб, уполномоченных проводить испытания для официального утверждения, а также административных органов, которые предоставляют официальное утверждение и которым следует направлять выдаваемые в других странах регистрационные карточки официального утверждения, распространения официального утверждения, отказа в официальном утверждении или отмены официального утверждения.

ПРИЛОЖЕНИЕ 1А

(обязательное)

Основные характеристики двигателя и сведения, относящиеся к проведению испытаний

1 Описание двигателя

1.1 Предприятие-изготовитель | ||||||||||||||||||||||||||||||||

1.2 Код двигателя предприятия-изготовителя | ||||||||||||||||||||||||||||||||

1.3 Цикл: четырехтактный/двухтактный* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

1.4 Диаметр цилиндра | мм | |||||||||||||||||||||||||||||||

1.5 Ход поршня | мм | |||||||||||||||||||||||||||||||

1.6 Число и расположение цилиндров | ||||||||||||||||||||||||||||||||

1.7 Объем цилиндров | л | |||||||||||||||||||||||||||||||

1.8 Номинальная частота вращения | мин | |||||||||||||||||||||||||||||||

1.9 Максимальный крутящий момент | Н·м | |||||||||||||||||||||||||||||||

1.10 Степень сжатия* | ||||||||||||||||||||||||||||||||

___________ * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

1.11 Описание системы сгорания | ||||||||||||||||||||||||||||||||

1.12 Чертеж (чертежи) камеры сгорания и головки поршня | ||||||||||||||||||||||||||||||||

1.13 Минимальное поперечное сечение впускных и выпускных отверстий | ||||||||||||||||||||||||||||||||

1.14 Система охлаждения | ||||||||||||||||||||||||||||||||

1.14.1 Жидкостная | ||||||||||||||||||||||||||||||||

1.14.1.1 Характеристики жидкости | ||||||||||||||||||||||||||||||||

1.14.1.2 Циркуляционный насос (насосы): имеется/отсутствует* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

1.14.1.3 Характеристики или марка (марки) и тип (типы) (в соответствующем случае) | ||||||||||||||||||||||||||||||||

1.14.1.4 Передаточное число (числа) (в соответствующем случае) | ||||||||||||||||||||||||||||||||

1.14.2 Воздушная | ||||||||||||||||||||||||||||||||

1.14.2.1 Компрессор: имеется/отсутствует* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

1.14.2.2 Характеристики или марка (марки) и тип (типы) (в соответствующем случае) | ||||||||||||||||||||||||||||||||

1.14.2.3 Передаточное число (числа) (в соответствующем случае) | ||||||||||||||||||||||||||||||||

1.15 Температура, разрешенная предприятием-изготовителем | ||||||||||||||||||||||||||||||||

1.15.1 Жидкостное охлаждение: максимальная температура на выпуске из двигателя | К | |||||||||||||||||||||||||||||||

1.15.2 Воздушное охлаждение: контрольная точка | ||||||||||||||||||||||||||||||||

Максимальная температура в контрольной точке | К | |||||||||||||||||||||||||||||||

1.15.3 Максимальная температура на выходе из промежуточного охладителя (в соответствующем случае) |

| |||||||||||||||||||||||||||||||

1.15.4 Максимальная температура отработавших газов в выпускной трубе (трубах) рядом с выводным фланцем (фланцами) выпускного коллектора (коллекторов) |

| |||||||||||||||||||||||||||||||

1.15.5 Температура топлива: | ||||||||||||||||||||||||||||||||

минимальная | К | |||||||||||||||||||||||||||||||

максимальная | К | |||||||||||||||||||||||||||||||

1.15.6 Температура смазки: | ||||||||||||||||||||||||||||||||

минимальная | К | |||||||||||||||||||||||||||||||

максимальная | К | |||||||||||||||||||||||||||||||

1.16 Турбокомпрессор: имеется/отсутствует* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

1.16.1 Марка | ||||||||||||||||||||||||||||||||

1.16.2 Тип | ||||||||||||||||||||||||||||||||

1.16.3 Описание системы (например, максимальное давление, перепускной клапан в соответствующем случае) | ||||||||||||||||||||||||||||||||

1.16.4 Промежуточный охладитель: имеется/отсутствует* * Ненужное зачеркнуть. 1.17 Система впуска: максимальное допустимое разрежение на впуске при номинальной частоте вращения двигателя и 100%-ной нагрузке _________ кПа 1.18 Выпускная система: максимальное допустимое противодавление отработавших газов при номинальной частоте вращения двигателя и 100%-ной нагрузке _________ кПа | ||||||||||||||||||||||||||||||||

2 Дополнительные устройства предупреждения загрязнения воздуха (если имеются) - описание и (или) схема (схемы) | ||||||||||||||||||||||||||||||||

3 Подача топлива | ||||||||||||||||||||||||||||||||

3.1 Топливный насос | ||||||||||||||||||||||||||||||||

Давление* или диаграмма с соответствующими характеристиками | кПа | |||||||||||||||||||||||||||||||

__________________ | ||||||||||||||||||||||||||||||||

3.2 Система впрыскивания топлива | ||||||||||||||||||||||||||||||||

3.2.1.1 Марка (марки) | ||||||||||||||||||||||||||||||||

3.2.1.2 Тип (типы) | ||||||||||||||||||||||||||||||||

3.2.1.3 Производительность _____ мм | ||||||||||||||||||||||||||||||||

при полном впрыскивании или диаграмма с соответствующими характеристиками | ||||||||||||||||||||||||||||||||

____________ * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

Используемый метод: на двигателе/на насосном стенде* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

3.2.1.4 Опережение впрыскивания топлива | ||||||||||||||||||||||||||||||||

3.2.1.4.1 Кривая опережения впрыскивания* * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

3.2.1.4.2 Регулировка* * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

3.2.2 Патрубки системы впрыскивания топлива | ||||||||||||||||||||||||||||||||

3.2.2.1 Длина | мм | |||||||||||||||||||||||||||||||

3.2.2.2 Внутренний диаметр | мм | |||||||||||||||||||||||||||||||

3.3 Система впрыскивания топлива | ||||||||||||||||||||||||||||||||

3.3.1 Форсунка (форсунки) | ||||||||||||||||||||||||||||||||

3.3.1.1 Марка (марки) | ||||||||||||||||||||||||||||||||

3.3.1.2 Тип (типы) | ||||||||||||||||||||||||||||||||

3.3.1.3 Давление в момент открытия* или диаграмма с соответствующими характеристиками |

| |||||||||||||||||||||||||||||||

__________ * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

3.3.2 Регулятор | ||||||||||||||||||||||||||||||||

3.3.2.1 Марка (марки) | ||||||||||||||||||||||||||||||||

3.3.2.2 Тип (типы) | ||||||||||||||||||||||||||||||||

3.3.2.3 Частота вращения в момент начала срабатывания при полной нагрузке* | мин | |||||||||||||||||||||||||||||||

__________ | ||||||||||||||||||||||||||||||||

3.3.2.4 Максимальная частота вращения без нагрузки* | мин | |||||||||||||||||||||||||||||||

__________ * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

3.3.2.5 Минимальная частота вращения на холостом ходу* | мин | |||||||||||||||||||||||||||||||

__________ * Указать допустимое отклонение. | ||||||||||||||||||||||||||||||||

3.4 Система пуска холодного двигателя | ||||||||||||||||||||||||||||||||

3.4.1 Марка (марки) | ||||||||||||||||||||||||||||||||

3.4.2 Тип (типы) | ||||||||||||||||||||||||||||||||

3.4.3 Описание | ||||||||||||||||||||||||||||||||

4 Клапанное распределение | ||||||||||||||||||||||||||||||||

4.1 Максимальный ход клапанов и углы открытия и закрытия, определяемые по отношению к мертвым точкам, или эквивалентные данные | ||||||||||||||||||||||||||||||||

4.2 Исходные и/или регулировочные зазоры* * Ненужное зачеркнуть. | ||||||||||||||||||||||||||||||||

5 Дополнительные сведения об условиях испытаний | ||||||||||||||||||||||||||||||||

5.1 Эталонное топливо, используемое для испытания | ||||||||||||||||||||||||||||||||

5.1.1 Цетановое число | ||||||||||||||||||||||||||||||||

5.1.2 Содержание серы | ||||||||||||||||||||||||||||||||

5.1.3 Плотность при 15 °С* | ||||||||||||||||||||||||||||||||

__________ * Указать в случае, если это значение превышает значение, предусмотренное в таблице приложения 5 с учетом относящейся к ней сноски 10. | ||||||||||||||||||||||||||||||||

5.2 Смазка | ||||||||||||||||||||||||||||||||

5.2.1 Используемая смазка | ||||||||||||||||||||||||||||||||

5.2.2 Марка (марки) | ||||||||||||||||||||||||||||||||

5.2.3 Тип (типы) | ||||||||||||||||||||||||||||||||

(процентное содержание масла в смеси, если смазка и топливо смешиваются) | ||||||||||||||||||||||||||||||||

5.3 Оборудование двигателя (в соответствующем случае) | ||||||||||||||||||||||||||||||||

5.3.1 Перечисление и подробная идентификация | ||||||||||||||||||||||||||||||||

5.3.2 Мощность, потребляемая при различной указанной частоте вращения двигателя (согласно спецификациям предприятия-изготовителя) | ||||||||||||||||||||||||||||||||

Оборудование | Потребляемая мощность, кВт, при различной частоте вращения двигателя* | |

промежуточной | номинальной | |

Итого: | ||

___________ * Не должна превышать 10% мощности, измеренной при испытании. | ||

5.4 Определение параметров регулировки динамометра

Пределы на впуске и противодавление в выпускной трубе устанавливают по верхним пределам, указанным предприятием-изготовителем в соответствии с 2.3 и 2.4 приложения 4.

Максимальные значения крутящего момента для указанных частот вращения определяют экспериментальным путем для расчета значений крутящего момента для конкретных режимов испытаний. Максимальный крутящий момент для частоты вращения при испытании двигателей, которые не предназначены для работы в диапазоне скорости по кривой изменения крутящего момента с полной нагрузкой, указывает предприятие-изготовитель.

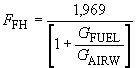

Регулировку двигателя для каждого режима испытания рассчитывают по формуле

![]() .

.

Если коэффициент

![]() ,

,

то значение может быть проверено техническим компетентным органом, предоставляющим официальное утверждение.

5.5 Регулировка динамометра, кВт:

Процент нагрузки | Регулировка динамометра, кВт, при различной частоте вращения двигателя | |

промежуточной | номинальной | |

10 | ХХХХХХХ | |

50 | ||

75 | ||

100 | ||

6 Характеристики двигателя

6.1 Частота вращения:

на холостом ходу (минимальная) | мин | |||

промежуточная | мин | |||

номинальная | мин | |||

6.2 Мощность двигателя*:

Условия испытаний | Мощность, кВт, при различной частоте вращения двигателя | |

промежуточной | номинальной | |

Максимальная измеренная мощность | ||

Общая мощность, потребляемая оборудованием двигателя в соответствии с 5.3 настоящего приложения | ||

Полезная мощность двигателя, указанная в 2.8 настоящих Правил, кВт ( | ||

__________________

* Общее значение мощности, измеренной в соответствии с 2.8 настоящих Правил.

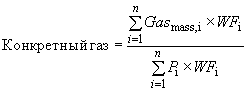

![]() .

.

ПРИЛОЖЕНИЕ 1В

(обязательное)

Основные характеристики серии двигателей

1 Параметры, определяющие серию двигателей

Серия двигателей может быть определена с помощью основных конструкционных параметров, которые должны быть одинаковыми для двигателей данной серии. В некоторых случаях может иметь место взаимодополняемость параметров. Это также необходимо учитывать для обеспечения того, чтобы в серию двигателей включали только двигатели, имеющие сходные характеристики выброса вредных веществ.

Для того чтобы двигатели можно было рассматривать как относящиеся к одной и той же серии двигателей, они должны соответствовать следующему перечню общих основных параметров:

1.1 Рабочий цикл:

- двухтактный;

- четырехтактный.

1.2 Охлаждающая среда:

- воздух;

- вода;

- масло.

1.3 Рабочий объем цилиндра:

- рабочие объемы цилиндров двигателей не должны отклоняться более чем на 15%;

- число цилиндров для двигателей с устройством, обеспечивающим дополнительную очистку отработавших газов.

1.4 Метод подачи воздуха:

- естественный;

- принудительный.

1.5 Тип/конструкция камеры сгорания:

- форкамера;

- вихревая камера;

- неразделенная камера сгорания.

1.6 Клапан и расположение отверстий - конфигурация, размер и количество:

- головка цилиндра;

- стенка цилиндра;

- картер.

1.7 Система подачи топлива:

- насос-топливопровод-форсунка;

- рядный многоплунжерный насос;

- распределительный насос;

- одноэлементная система;

- форсунка.

1.8 Другие характеристики:

- рециркуляция отработавших газов;

- впрыскивание воды/эмульсия;

- нагнетание воздуха;

- принудительная система охлаждения;

дополнительная очистка отработавших газов:

- окислительный нейтрализатор;

- восстановительный нейтрализатор;

- термический нейтрализатор;

- противосажевый фильтр.

2 Выбор исходного двигателя

2.1 Исходный двигатель серии двигателей выбирают с помощью основного критерия - наибольшей цикловой подачи топлива при максимальном крутящем моменте. В случае, если два или более двигателей имеют одинаковые основные критерии, исходный двигатель отбирают, используя вторичный критерий - наибольшую цикловую подачу топлива при номинальной частоте вращения. В отдельных случаях орган, предоставляющий официальное утверждение, может решить, что самый неблагоприятный случай удельного выброса отработавших газов, производимых серией двигателей, наиболее полно характеризуется путем испытания второго двигателя. В этом случае орган, предоставляющий официальное утверждение, может отобрать дополнительный двигатель для испытания, исходя из характеристик, которые указывают, что этот двигатель может иметь наивысшие уровни выбросов, производимых двигателями данной серии.

2.2 Если двигатель, относящийся к данной серии, имеет другие переменные характеристики, которые, как считают, могут оказывать влияние на выбросы отработавших газов, то эти характеристики также должны быть определены и учтены при выборе исходного двигателя.

3 Перечень серии двигателей

3.1 Наименование серии двигателей

3.2 Спецификации двигателей, относящихся к данной серии:

Тип двигателя | Число цилиндров | Номинальная частота вращения, мин | Номинальная полезная мощность, кВт | Максимальная частота вращения, мин | Максимальный крутящий момент, кВт | Минимальная частота вращения на холостом ходу, мин |

Исходный двигатель (подробное описание см. в приложении 1А) | ||||||

3.3 Кроме того, по каждому типу двигателя, относящегося к серии двигателей, органу, предоставляющему официальное утверждение, сообщают информацию в соответствии с дополнением к настоящему приложению.

ПРИЛОЖЕНИЕ 1В ДОПОЛНЕНИЕ

(обязательное)

Основные характеристики типов серийных двигателей

1 Описание двигателя | |||||||||||||||||||||||||||||

1.1 Предприятие-изготовитель | |||||||||||||||||||||||||||||

1.2 Код двигателя предприятия-изготовителя | |||||||||||||||||||||||||||||

1.3 Цикл: четырехтактный/двухтактный* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

1.4 Диаметр цилиндра | мм | ||||||||||||||||||||||||||||

1.5 Ход поршня | мм | ||||||||||||||||||||||||||||

1.6 Число и расположение цилиндров | |||||||||||||||||||||||||||||

1.7 Объем цилиндров | л | ||||||||||||||||||||||||||||

1.8 Номинальная частота вращения | мин | ||||||||||||||||||||||||||||

1.9 Максимальный крутящий момент | Н·м | ||||||||||||||||||||||||||||

1.10 Степень сжатия* * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

1.11 Описание системы сгорания | |||||||||||||||||||||||||||||

1.12 Чертеж (чертежи) камеры сгорания и головки поршня | |||||||||||||||||||||||||||||

1.13 Минимальное поперечное сечение впускных и выпускных отверстий | |||||||||||||||||||||||||||||

1.14 Система охлаждения | |||||||||||||||||||||||||||||

1.14.1 Жидкостная | |||||||||||||||||||||||||||||

1.14.1.1 Характеристика жидкости | |||||||||||||||||||||||||||||

1.14.1.2 Циркуляционный насос (насосы): имеется/отсутствует* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

1.14.1.3 Характеристики или марка (марки) и тип (типы) (в соответствующем случае) | |||||||||||||||||||||||||||||

1.14.1.4 Передаточное число (числа) (в соответствующем случае) | |||||||||||||||||||||||||||||

1.14.2 Воздушная | |||||||||||||||||||||||||||||

1.14.2.1 Компрессор: имеется/отсутствует* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

1.14.2.2 Характеристики или марка (марки) и тип (типы) (в соответствующем случае) | |||||||||||||||||||||||||||||

1.14.2.3 Передаточное число (числа) (в соответствующем случае) | |||||||||||||||||||||||||||||

1.15 Температура, разрешенная предприятием-изготовителем | |||||||||||||||||||||||||||||

1.15.1 Жидкостное охлаждение: | |||||||||||||||||||||||||||||

максимальная температура на выпуске из двигателя | К | ||||||||||||||||||||||||||||

1.15.2 Воздушное охлаждение: | |||||||||||||||||||||||||||||

контрольная точка | |||||||||||||||||||||||||||||

Максимальная температура в контрольной точке | К | ||||||||||||||||||||||||||||

1.15.3 Максимальная температура на выходе впускного промежуточного охладителя (в соответствующем случае) |

| ||||||||||||||||||||||||||||

1.15.4 Максимальная температура отработавших газов в выпускной трубе (трубах) рядом с выводным фланцем (фланцами) выпускного коллектора (коллекторов) |

| ||||||||||||||||||||||||||||

1.15.5 Температура топлива: | |||||||||||||||||||||||||||||

минимальная | К | ||||||||||||||||||||||||||||

максимальная | К | ||||||||||||||||||||||||||||

1.15.6 Температура смазки: | |||||||||||||||||||||||||||||

минимальная | К | ||||||||||||||||||||||||||||

максимальная | К | ||||||||||||||||||||||||||||

1.16 Турбокомпрессор: имеется/отсутствует* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

1.16.1 Марка | |||||||||||||||||||||||||||||

1.16.2 Тип | |||||||||||||||||||||||||||||

1.16.3 Описание системы (например, максимальное давление, перепускной клапан в соответствующем случае) | |||||||||||||||||||||||||||||

1.16.4 Промежуточный охладитель: имеется/отсутствует* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

1.17 Система впуска: максимальное допустимое разрежение на впуске, при номинальной частоте вращения двигателя и 100%-ной нагрузке |

| ||||||||||||||||||||||||||||

1.18 Выпускная система: максимальное допустимое противодавление, отработавших газов при номинальной частоте вращения двигателя и 100%-ной нагрузке |

| ||||||||||||||||||||||||||||

2 Дополнительные устройства предупреждения загрязнения воздуха | |||||||||||||||||||||||||||||

(если имеются) | |||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

Описание и/или схема (схемы) | |||||||||||||||||||||||||||||

3 Подача топлива | |||||||||||||||||||||||||||||

3.1 Топливный насос | |||||||||||||||||||||||||||||

Давление* или диаграмма с соответствующими характеристиками | кПа | ||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.2 Система впрыскивания топлива | |||||||||||||||||||||||||||||

3.2.1 Насос | |||||||||||||||||||||||||||||

3.2.1.1 Марка (марки) | |||||||||||||||||||||||||||||

3.2.1.2 Тип (типы) | |||||||||||||||||||||||||||||

3.2.1.3 Производительность ___ мм * Указать допустимое отклонение. | |||||||||||||||||||||||||||||

Используемый метод: на двигателе/на насосном стенде* * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

3.2.1.4 Опережение впрыскивания топлива | |||||||||||||||||||||||||||||

3.2.1.4.1 Кривая опережения впрыскивания* | |||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.2.1.4.2 Регулировка* | |||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.2.2 Патрубки системы впрыскивания топлива | |||||||||||||||||||||||||||||

3.2.2.1 Длина | мм | ||||||||||||||||||||||||||||

3.2.2.2 Внутренний диаметр | мм | ||||||||||||||||||||||||||||

3.3 Система впрыскивания топлива | |||||||||||||||||||||||||||||

3.3.1 Форсунка (форсунки) | |||||||||||||||||||||||||||||

3.3.1.1 Марка (марки) | |||||||||||||||||||||||||||||

3.3.1.2 Тип (типы) | |||||||||||||||||||||||||||||

3.3.1.3 Давление в момент открытия* или диаграмма с соответствующими характеристиками ____ | |||||||||||||||||||||||||||||

кПа | |||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.3.2 Регулятор | |||||||||||||||||||||||||||||

3.3.2.1 Марка (марки) | |||||||||||||||||||||||||||||

3.3.2.2 Тип (типы) | |||||||||||||||||||||||||||||

3.3.2.3 Частота вращения в момент начала срабатывания при полной нагрузке* | мин | ||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.3.2.4 Максимальная частота вращения без нагрузки* | мин | ||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.3.2.5 Минимальная частота вращения на холостом ходу* | мин | ||||||||||||||||||||||||||||

___________ * Указать допустимые отклонения. | |||||||||||||||||||||||||||||

3.4 Система пуска холодного двигателя | |||||||||||||||||||||||||||||

3.4.1 Марка (марки) | |||||||||||||||||||||||||||||

3.4.2 Тип (типы) | |||||||||||||||||||||||||||||

3.4.3 Описание | |||||||||||||||||||||||||||||

4 Клапанное распределение | |||||||||||||||||||||||||||||

4.1 Максимальный ход клапанов и углы открытия и закрытия, определяемые по отношению к мертвым точкам, или эквивалентные данные | |||||||||||||||||||||||||||||

4.2 Исходные и/или регулировочные зазоры* ____________ * Ненужное зачеркнуть. | |||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ 2

(обязательное)

СООБЩЕНИЕ, [Максимальный формат: А4 (210х297 мм)] | ||||||||

| ||||||||

направленное | ||||||||

наименование административного органа | ||||||||

касающееся* | ОФИЦИАЛЬНОГО УТВЕРЖДЕНИЯ, | |||||||

типа двигателя с воспламенением от сжатия или серии типов двигателей как отдельных агрегатов в отношении выделяемых ими загрязняющих веществ на основе Правил ЕЭК ООН N 96. | ||||||||

Официальное утверждение N | Распространение N | |||||||

_________________

Отличительный номер страны, которая предоставила (распространила) отменила официальное утверждение или отказала в официальном утверждении (см. положения настоящих Правил, касающиеся официального утверждения).

* Ненужное зачеркнуть.

1 Марка двигателя | |||||||||||||||||||

2 Тип (типы) двигателя | |||||||||||||||||||

3 Предприятие-изготовитель и его адрес | |||||||||||||||||||

4 В соответствующих случаях фамилия и адрес представителя предприятия-изготовителя | |||||||||||||||||||

5 Максимальное допустимое разрежение во впускном коллекторе | кПа | ||||||||||||||||||

6 Максимальное допустимое противодавление | кПа | ||||||||||||||||||

7 Максимальная допустимая мощность, потребляемая оборудованием двигателя: | |||||||||||||||||||

промежуточная частота вращения | кВт | ||||||||||||||||||

номинальная частота вращения | кВт | ||||||||||||||||||

8 Ограничения при использовании (если имеются) | |||||||||||||||||||

9 Уровни выбросов загрязняющих веществ - значения, полученные при измерении на каждом из восьми режимов испытания на выброс загрязняющих веществ: | |||||||||||||||||||

СО | г/(кВт·ч) | ||||||||||||||||||

СН | г/(кВт·ч) | ||||||||||||||||||

NO | г/(кВт·ч) | ||||||||||||||||||

дисперсные частицы | г/(кВт·ч) | ||||||||||||||||||

10 Двигатель, представленный для испытания | |||||||||||||||||||

11 Техническая служба, уполномоченная проводить испытания для официального утверждения | |||||||||||||||||||

12 Дата протокола испытания, выданного этой службой | |||||||||||||||||||

13 Номер протокола испытания, выданного этой службой | |||||||||||||||||||

14 Место проставления на двигателе знака официального утверждения | |||||||||||||||||||

15 Место | |||||||||||||||||||

16 Дата | |||||||||||||||||||

17 Подпись | |||||||||||||||||||

18 К настоящему сообщению прилагают следующие документы, в которых указан приведенный выше номер официального утверждения: Заполненный надлежащим образом экземпляр приложения 1А или приложения 1В к настоящим Правилам, к которому прилагают указанные чертежи и схемы. | |||||||||||||||||||

ПРИЛОЖЕНИЕ 3

(обязательное)

Схема знаков официального утверждения

ОБРАЗЕЦ А

(См. 4.4 настоящих Правил)

Приведенный выше знак официального утверждения, проставленный на двигателе, указывает, что данный тип двигателя официально утвержден в Нидерландах (Е4) в соответствии с Правилами ЕЭК ООН N 96 под номером официального утверждения 00185. Первые две цифры номера официального утверждения указывают, что к моменту предоставления официального утверждения Правила ЕЭК ООН N 96 находились в первоначальном варианте.

ОБРАЗЕЦ В

(См. 4.5 настоящих Правил)

Приведенный выше знак официального утверждения, проставленный на двигателе, указывает, что данный тип двигателя официально утвержден в Нидерландах (Е4) в соответствии с Правилами ЕЭК ООН N 96 и 24*. Первые две цифры номера официального утверждения указывают, что к моменту предоставления соответствующих официальных утверждений Правила ЕЭК ООН N 96 находились в первоначальном варианте, а Правила ЕЭК ООН N 24 уже включали в себя поправки серии 03.

________________

* Второй номер указан только в качестве примера. Значение скорректированного коэффициента поглощения составляет 1,30 м.

ПРИЛОЖЕНИЕ 4

(обязательное)

Процедура испытания

1 Введение

1.1 В настоящем приложении описан метод определения выбросов загрязняющих газообразных веществ и дисперсных частиц, выделяемых двигателями, подлежащими испытанию.

1.2 Испытание проводят на двигателе, установленном на испытательном стенде и соединенном с динамометром.

2 Условия испытания

2.1 Общие требования

Все показатели, относящиеся к объему и объемной скорости потока, рассчитывают при температуре окружающего воздуха 273 К (0 °С) и атмосферном давлении 101,3 кПа.

2.2 Условия испытания двигателя

2.2.1 Измеряют абсолютную температуру , К, воздуха, поступающего в двигатель, и сухое атмосферное давление

, кПа, а параметр

определяют по следующим формулам:

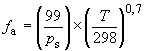

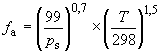

- двигатели без наддува и с наддувом:

,

,

- двигатель с турбонаддувом и с охлаждением или без охлаждения впускаемого воздуха:

.

.

2.2.2 Действительность испытания

Чтобы испытание было признано действительным, значение параметра должно составлять

0,98![]() 1,02.

1,02.

2.2.3 Двигатели с охлаждением воздуха

Регистрируют температуру охлаждающей среды и температуру подаваемого воздуха.

2.3 Система подачи воздуха в двигатель

Двигатель должен быть оборудован системой подачи воздуха, имеющей верхнее предельное значение ограничения подачи воздуха, указанное предприятием-изготовителем для чистого воздухоочистителя в условиях работы двигателя, которые указаны предприятием-изготовителем и которые обеспечивают максимальный поток воздуха.

Может быть использована система для испытания двигателей внутреннего сгорания при условии, что она воспроизводит фактические условия работы двигателя.

2.4 Выпускная система двигателя

Испытуемый двигатель должен быть оборудован выпускной системой, имеющей верхнее предельное значение противодавления отработавших газов, указанное предприятием-изготовителем для условий работы двигателя, при которых обеспечивается максимальная указанная мощность.

2.5 Система охлаждения

Система охлаждения двигателя, имеющая достаточную мощность для поддержания нормальной рабочей температуры двигателя, указанной предприятием-изготовителем.

2.6 Смазочное масло

Характеристики смазочного масла, используемого для испытания, должны быть зарегистрированы и представлены вместе с результатами испытаний.

2.7 Топливо для испытания

Топливо должно соответствовать эталонному топливу, определенному в приложении 5.

Цетановое число и содержание серы эталонного топлива, используемого для испытания, должны быть указаны в 5.1 приложения 1А.

Значение температуры топлива на входе в топливный насос должно составлять 306-316 К (33-43 °С).

3 Проведение испытания

3.1 Подготовка фильтров для отбора проб

Не менее чем за 1 ч до испытания каждый фильтр [пару фильтров (далее - пару)] помещают в закрытую, но не опечатанную чашку Петри, которую в свою очередь помещают для стабилизации в камеру для взвешивания. В конце периода стабилизации каждый фильтр (пару) взвешивают и регистрируют общую массу, затем фильтр (пару) хранят в закрытой чашке Петри или в фильтродержателе до тех пор, пока он не понадобится для испытания. Если фильтр (пару) не используют в течение 8 ч после его извлечения из камеры для взвешивания, фильтр следует вновь взвесить перед использованием.

3.2 Установка измерительного оборудования

Приборы и пробоотборники устанавливают в соответствии с требованиями инструкции по эксплуатации. При использовании системы разрежения полного потока для разрежения отработавших газов к системе присоединяют выводящую трубу глушителя.

3.3 Включение системы разрежения и двигателя

Включают систему разрежения и двигатель, который разогревают до тех пор, пока температура и давление не стабилизируются при полной нагрузке и номинальной частоте вращения (3.6.2).

3.4 Регулировка коэффициента разрежения

Проводят включение и прогонку системы отбора проб дисперсных частиц в холостом режиме для метода с использованием одного фильтра (факультативно для метода с использованием нескольких фильтров). Исходный уровень дисперсных частиц разрежающего воздуха может быть определен путем пропускания разрежающего воздуха через фильтры для дисперсных частиц. Если используют отфильтрованный разрежающий воздух, одно измерение можно проводить в любое время: до, в течение или после испытания. Если разрежающий воздух не фильтруют, то измерения проводят не менее трех раз - после включения, до отключения и в момент, соответствующий приблизительно середине цикла, а полученные значения усредняют.

Разрежающий воздух регулируют таким образом, чтобы получить максимальную температуру фильтрующей поверхности 325 К (52 °С) или ниже в каждом режиме. Общий коэффициент разрежения должен составлять не менее 4. Для метода с использованием одного фильтра в фильтре поддерживают постоянное соотношение расхода потока проб по массе и расхода разреженных отработавших газов по массе для систем с полным потоком во всех режимах. Это соотношение масс должно находиться в пределах ±5%, за исключением первых 10 с в каждом режиме для систем, не имеющих режима холостой прогонки. Для систем разрежения части потока в случае применения метода, предусматривающего использование одного фильтра, расход потока по массе в фильтре должен быть постоянным в пределах ±5% в каждом режиме, за исключением первых 10 с в каждом режиме для систем, не имеющих режима холостой прогонки.

Для систем контроля концентрации СО или NO

в начале и в конце каждого испытания проводят измерение содержания СО

или NO

в разрежающем воздухе. Значения фоновой концентрации СО

или NO

в разрежающем воздухе до и после проведения испытания должны находиться в пределах 100 млн

или 5 млн

соответственно.

При использовании системы анализа разреженных отработавших газов соответствующую фоновую концентрацию определяют путем отвода проб разрежающего воздуха в камеру для проб в течение всего испытания.

Постоянную (не в камере) фоновую концентрацию можно измерять не менее трех раз - в начале, в конце и в момент, соответствующий приблизительно середине цикла; полученные значения усредняют. По заявке предприятия-изготовителя измерение фоновой концентрации можно не проводить.

3.5 Поверка анализаторов

Анализаторы выбросов устанавливают на нуль и поверяют.

3.6 Цикл испытания

3.6.1 Испытание двигателя на динамометрическом стенде проводят в соответствии с указанным в следующей таблице циклом, состоящим из восьми режимов:

Номер режима | Частота вращения двигателя | Нагрузка, % | Коэффициент весомости режима |

1 | Номинальная | 100 | 0,15 |

2 | 75 | 0,15 | |

3 | 50 | 0,15 | |

4 | 10 | 0,1 | |

5 | Промежуточная | 100 | 0,1 |

6 | 75 | 0,1 | |

7 | 50 | 0,1 | |

8 | Минимальный холостой ход | - | 0,15 |

3.6.2 Подготовка двигателя

Разогрев двигателя проводят при номинальной частоте вращения и полной подаче топлива для стабилизации параметров двигателя в соответствии с инструкцией предприятия-изготовителя.

Примечание - Период подготовки двигателя должен также исключать возможность влияния отложений в выпускной системе в ходе предыдущего испытания. Имеется также обязательный период стабилизации между режимами испытаний, цель которого - свести к минимуму взаимное влияние режимов.

3.6.3 Последовательность проведения испытания

Приступают к последовательному проведению испытания. Испытание проводят в порядке следования режимов (от первого до восьмого), указанных в 3.6.1.

В течение каждого режима цикла испытания после первоначального переходного периода отклонение от установленной частоты вращения должно находиться в пределах ±1% номинальной частоты вращения или ±3 мин в зависимости от того, какое значение больше, за исключением минимальной частоты вращения холостого хода, значение которой должно быть в пределах отклонений, указанных предприятием-изготовителем. Отклонение от указанного крутящего момента должно быть таким, чтобы среднее значение в течение периода измерений находилось в пределах ±2% наибольшего значения крутящего момента при соответствующем скоростном режиме.

Для каждого режима необходимо отводить не менее 10 мин. Если при испытании двигателя требуется более длительный период отбора проб для получения достаточной массы дисперсных частиц на измеряющем фильтре, то длительность испытания может быть увеличена на необходимый промежуток времени.

Длительность режима регистрируют в протоколе испытания.

Концентрации вредных веществ в отработавших газах должны быть измерены, и их значения должны быть зарегистрированы в течение последних 3 мин режима.

Завершение отбора проб дисперсных частиц должно совпадать с завершением измерения газообразных выбросов и не должно начинаться ранее достижения стабилизации работы двигателя в соответствии с инструкцией предприятия-изготовителя.

Температуру топлива измеряют на входе в топливный насос или в соответствии с инструкцией предприятия-изготовителя, причем место измерения регистрируют.

3.6.4 Показания анализатора

Показания анализатора регистрируют с помощью ленточного самописца или эквивалентной системы регистрации данных, причем отработавший газ должен проходить через анализаторы по крайней мере в течение последних 3 мин каждого режима. Если для измерения разреженных СО и СО используется камера для проб (см. 1.4.4 дополнения 1 к приложению 4), то проба должна быть отобрана в камеру в течение последних 3 мин каждого режима, проанализирована, и результаты анализа должны быть зарегистрированы.

3.6.5 Отбор проб дисперсных частиц

Отбор проб дисперсных частиц может быть проведен по методу с использованием одного фильтра или по методу с использованием нескольких фильтров (см. 1.5 дополнения 1 к приложению 4).

Поскольку результаты отбора проб этими методами могут несколько отличаться друг от друга, то примененный метод указывают вместе с полученными результатами.

Для метода с использованием одного фильтра коэффициенты весомости каждого режима, указанные в процедуре цикла испытания, должны быть учтены при отборе проб путем регулировки расхода потока проб и (или) времени отбора проб соответственно.

Пробы следует отбирать как можно позже в течение каждого режима. Время отбора проб должно составлять не менее 20 с для метода с использованием одного фильтра и не менее 60 с для метода с использованием нескольких фильтров. Для двигателей, не имеющих режима холостой прогонки, время отбора проб на режим должно составлять не менее 60 с для метода с использованием одного или нескольких фильтров.

3.6.6 Условия работы двигателя

Частоту вращения двигателя и нагрузку, температуру воздуха на впуске и поток отработавших газов измеряют для каждого режима после стабилизации работы двигателя.

Если измерить поток отработавших газов или расход воздуха, поступающего в зону горения, а также потребление топлива невозможно, то значения этих показателей рассчитывают, применяя метод определения содержания углерода и кислорода (см. 1.2.3 дополнения 1 к приложению 4).

Любые дополнительные данные, необходимые для расчетов, регистрируют (см. 1.1 и 1.2 дополнения 3 к приложению 4).

3.7 Повторная поверка анализаторов

После проведения испытания на токсичность выбросов отработавших газов для повторной поверки используют нулевой поверочный газ и тот же калибровочный газ. Результаты испытаний считают приемлемыми, если расхождение между двумя значениями измеренных показателей составляет менее 2%.

ПРИЛОЖЕНИЕ 4 Дополнение 1

(обязательное)

Процедуры проведения измерений и отбора проб

1 Для измерения содержания загрязняющих веществ, выделяемых двигателем, представленным для испытания, применяют методы, описанные в дополнении 4 к приложению 4. В следующих ниже пунктах приведено описание рекомендуемых аналитических систем для газообразных выбросов (1.1) и рекомендуемых систем разрежения и отбора дисперсных частиц (1.2).

1.1 Спецификации динамометра

Для проведения цикла испытания по 3.6.1 приложения 4 используют динамометр для испытания двигателей с соответствующими характеристиками. Приборы для измерения крутящего момента и частоты вращения должны позволять измерять мощность на валу в заданных пределах. Может потребоваться проведение дополнительных расчетов.

Точность измерительных приборов должна быть такой, чтобы она не превышала максимально допустимые отклонения, указанные в 1.3.

1.2 Расход отработавших газов

Расход отработавших газов определяют одним из методов, указанных в 1.2.1-1.2.4.

1.2.1 Метод непосредственного измерения

Непосредственное измерение расхода отработавших газов выполняют с помощью расходомера или эквивалентной измерительной системы (подробно см. ИСО 5167-91).

Примечание - Непосредственное измерение расхода газообразных веществ является сложной задачей. Следует принимать меры предосторожности для устранения погрешностей измерения, которые ведут к искажению значений выбросов.

1.2.2 Метод измерения расхода воздуха и топлива

Измерение расхода воздуха и расхода топлива.

Используют расходомеры воздуха и топлива, погрешность которых указана в 1.3.

Расход отработавших газов рассчитывают следующим образом:

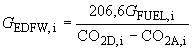

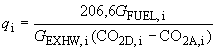

![]() (для массы влажных отработавших газов)

(для массы влажных отработавших газов)

или

![]() (для объема сухих отработавших газов),

(для объема сухих отработавших газов),

или

![]() (для объема влажных отработавших газов).

(для объема влажных отработавших газов).

1.2.3 Метод определения содержания углерода

Расчет массы отработавших газов по потреблению топлива с использованием метода определения содержания углерода приведен в дополнении 3 к приложению 4.

1.2.4 Система разрежения полного потока отработавших газов

При использовании системы разрежения полного потока общий расход отработавших газов (![]() ,

, ![]() ) измеряют с помощью PDP или CFV (1.2.1.2 дополнения 4 к приложению 4). Погрешность измерения должна соответствовать требованиям 2.2 дополнения 2 к приложению 4.

) измеряют с помощью PDP или CFV (1.2.1.2 дополнения 4 к приложению 4). Погрешность измерения должна соответствовать требованиям 2.2 дополнения 2 к приложению 4.

1.3 Погрешность

Калибровка всех измерительных приборов должна соответствовать требованиям национальных (международных) стандартов, а также следующим требованиям:

Измеряемая величина | Допустимые отклонения от максимальных значений | Допустимые отклонения в соответствии с | Интервалы калибровки, мес |

1 Частота вращения двигателя | ±2% | ±2% | 3 |

2 Крутящий момент | ±2% | ±2% | 3 |

3 Мощность | ±2%* | ±3% | - |

4 Расход топлива | ±2%* | ±3% | 6 |

5 Удельный расход топлива | - | ±3% | - |

6 Расход воздуха | ±2%* | ±5% | 6 |

7 Расход отработавших газов | ±4%* | - | 6 |

8 Температура охладителя | ±2 К | ±2 К | 3 |

9 Температура масла | ±2 К | ±2 К | 3 |

10 Давление отработавших газов | ±5% | ±5% | 3 |

11 Разрежение на входном отверстии коллектора | ±5% | ±5% | 3 |

12 Температура отработавших газов | ±15 К | ±15 К | 3 |

13 Температура подаваемого воздуха (воздух, поступающий в зону горения) | ±2 К | ±2 К | 3 |

14 Атмосферное давление | ±0,5% регистрируемого значения | ±0,5% | 3 |

15 Влажность подаваемого воздуха (относительная) | ±3% | - | 1 |

16 Температура топлива | ±2 К | ±5 К | 3 |

17 Температура в смесительном канале | ±1,5 К | - | 3 |

18 Влажность разрежающего воздуха | ±3% | - | 1 |

19 Разреженный поток отработавших газов | ±2% регистрируемого значения | - | 24 (частичный расход) (полный расход)** |

* Расчеты выбросов отработавших газов в некоторых случаях опираются на разные методы измерения и (или) проведения расчетов. Из-за ограниченных общих допусков для расчета выброса отработавших газов допустимые значения некоторых параметров, используемых в соответствующих уравнениях, должны быть меньше, чем допустимые отклонения, приведенные в ИСО 3046-3-95. ** Системы с полным потоком - поршневой насос CVS или трубка Вентури с критическим расходом - калибруют после первоначальной установки, в течение основных операций по уходу или по мере необходимости, как указано в системе поверки CVS, описание которой приведено в 1.4 дополнения 4 к приложению 4. | |||

1.4 Определение газообразных компонентов

1.4.1 Общие спецификации анализатора

Диапазон измерения анализаторов должен быть таким, чтобы значение концентрации находилось в пределах от 15% до 100% полной шкалы.

Если вся шкала составляет 155 млн (или млн

С) или менее или если используют считывающие системы (компьютеры, накопители данных), которые обладают требуемой точностью и разрешающая способность которых составляет не менее 15% полной шкалы, приемлемой также считают концентрацию менее 15% полной шкалы. В этом случае необходима дополнительная калибровка для обеспечения точности калибровочных кривых (1.5.5.2 дополнения 2 к приложению 4).

Уровень электромагнитной совместимости (ЕМС) оборудования должен быть таким, чтобы дополнительные погрешности были сведены к минимуму.

1.4.1.1 Погрешность измерения

Общая погрешность измерения, включая перекрестную чувствительность к другим газам (см. 1.9 дополнения 2 к приложению 4), не должна превышать ±5% регистрируемого значения или 3,5% полной шкалы в зависимости от того, какое значение меньше. Для концентрации менее 100 млн погрешность измерения не должна превышать ±4 млн

.

1.4.1.2 Повторяемость результатов

Повторяемость, определенная как стандартное отклонение 10 последовательных показаний на соответствующий калибровочный газ, увеличенное в 2,5 раза, не должна превышать ±1% концентрации полной шкалы для каждого диапазона выше 155 млн (или млн

С) или ±2% каждого диапазона ниже 155 млн

(или млн

С).

1.4.1.3 Шум

Максимальная чувствительность анализатора на нулевой поверочный или калибровочный газ в течение любого периода в 10 с не должна превышать 2% полной шкалы на всех используемых диапазонах.

1.4.1.4 Смещение нуля

Смещение нуля в течение периода в 1 ч должно составлять менее 2% полной шкалы на самом низком используемом диапазоне. Нулевую чувствительность определяют как среднюю чувствительность, включая шум на нулевой поверочный газ в течение 30-секундного интервала.

1.4.1.5 Калибровочное смещение

Калибровочное смещение в течение периода в 1 ч должно составлять менее 2% полной шкалы на самом низком используемом диапазоне. Калибровочный интервал определяют как разницу калибровочной чувствительности и нулевой чувствительности. Калибровочную чувствительность определяют как среднюю чувствительность, включая шум, на калибровочный газ в течение 30-секундного интервала.

1.4.2 Сушка газа

Факультативное устройство для сушки газа (удаления воды из пробы) должно оказывать минимальное воздействие на концентрацию измеряемых газов. Сушка с помощью химических средств неприемлема.

1.4.3 Анализаторы

В 1.4.3.1-1.4.3.5 настоящего дополнения изложены используемые принципы измерения. Подробное описание системы измерения приведено в дополнении 4 к приложению 4.

Измеряемые газы анализируют с помощью указанных ниже приборов. Для нелинейных анализаторов допускается использование линейных цепей.

1.4.3.1 Анализ содержания оксида углерода СО

Для анализа содержания оксида углерода применяют анализатор недисперсионного инфракрасного NDIR абсорбционного типа.

1.4.3.2 Анализ содержания диоксида углерода СО

Для анализа содержания диоксида углерода применяют анализатор недисперсионного инфракрасного NDIR абсорбционного типа.

1.4.3.3 Анализ содержания кислорода О

Для анализа содержания кислорода применяют анализатор типа парамагнитный детектор PMD или датчик с использованием диоксида циркония ZRDO или электрохимический датчик ECS.

1.4.3.4 Анализ содержания углеводородов СН

Для анализа содержания углеводородов применяют анализатор типа нагреваемый пламенно-ионизационный детектор HFID, состоящий из детектора, клапанов, системы трубопроводов и т.д., нагреваемый таким образом, чтобы поддерживать температуру газа на уровне 463 К (190 °С) ±10 К.

1.4.3.5 Анализ содержания оксидов азота NО

Для анализа содержания оксидов азота применяют анализатор типа хемилюминесцентный детектор CLD или нагреваемый хемилюминесцентный детектор с преобразователем NО/NO, если измерения проводят на сухой основе. Если измерения проводят на влажной основе, используют HCLD с преобразователем, поддерживающим температуру выше 333 К (60 °С), и если соблюдаются условия проверки на сбой по воде (1.9.2.2 дополнения к приложению 4).

1.4.4 Отбор проб выбросов газообразных веществ

Пробоотборники для газообразных веществ устанавливают на расстоянии не менее 0,5 м или на расстоянии трех диаметров выпускной трубы, в зависимости от того, какое значение больше, перед выпускным отверстием системы выпуска отработавших газов, если возможно, и достаточно близко к двигателю, для того чтобы температура отработавших газов в пробоотборнике составляла не менее 343 К (70 °С).

Для испытания многоцилиндрового двигателя, имеющего выпускной коллектор, вход пробоотборника помещают на достаточном удалении таким образом, чтобы проба отражала средний выброс отработавших газов из всех цилиндров. В многоцилиндровых двигателях с несколькими выпускными коллекторами, например V-образный двигатель, разрешается отбирать пробу из каждого выпускного коллектора отдельно и рассчитывать средний выброс отработавших газов. Могут быть применены другие методы, если доказано их соответствие упомянутым выше методам. Для расчета выбросов отработавших газов следует использовать общий расход отработавших газов по массе.

Если на состав отработавших газов оказывает влияние любая система (устройство) последующей очистки отработавших газов, то отбирать пробы отработавших газов следует в месте, расположенном до этого устройства. Если для определения содержания дисперсных частиц используют систему разрежения полного потока, то содержание выбросов газообразных веществ можно также определять в разреженном отработавшем газе. Пробоотборники для газообразных веществ устанавливают рядом с пробоотборниками для дисперсных частиц в смесительном канале (для DT - 1.2.1.2, для PSP - 1.2.2 дополнения 4 к приложению 4). Содержание СО и СО можно также определять путем отбора проб в камеру и последующего измерения концентрации СО и СО

в этой камере.

1.5 Определение содержания дисперсных частиц

Для определения содержания дисперсных частиц требуется система разрежения части потока или система разрежения полного потока. Расход системы разрежения должен быть достаточно большим для полного устранения конденсации воды в системах разрежения и отбора проб и поддержания температуры разреженных отработавших газов на уровне 325 К (52 °С) или ниже непосредственно перед фильтродержателями. Допускается повторная сушка воздуха до его подачи в систему разрежения, если влажность воздуха является высокой. Рекомендуется использовать разрежающий воздух, предварительно нагретый до температуры выше 303 К (30 °С), если температура окружающего воздуха ниже 293 К (20 °С). Однако температура разрежающего воздуха не должна превышать 325 К (52 °С) до подачи отработавших газов в смесительный канал.

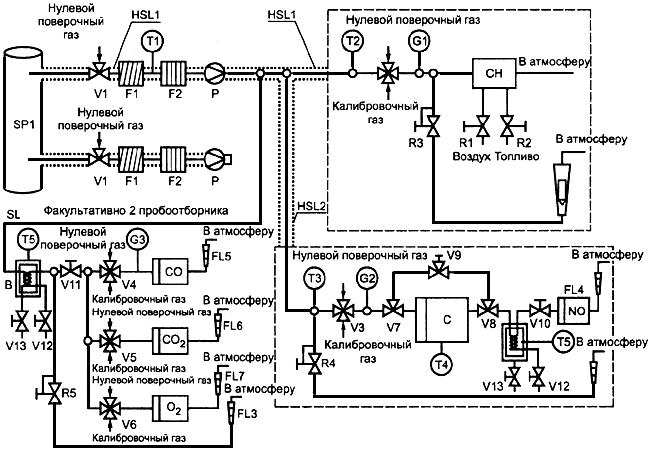

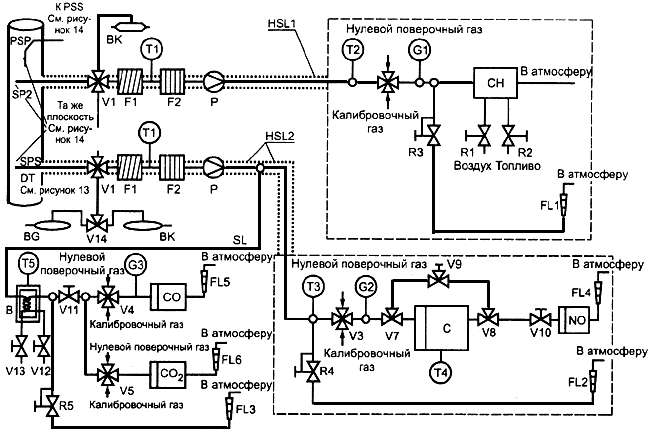

При использовании системы разрежения части потока пробоотборник для дисперсных частиц устанавливают в непосредственной близости и перед пробоотборником для газов, как указано в 4.4 и в соответствии с рисунками 4-12, ЕР и SP в 1.2.1.1 дополнения 4 к приложению 4.

Система разрежения части потока должна быть сконструирована таким образом, чтобы поток отработавших газов подразделялся на два потока, причем меньший поток разрежался с помощью воздуха и затем использовался для измерения содержания дисперсных частиц. Для этого потока очень важно, чтобы коэффициент разрежения был определен с высокой степенью точности. Могут быть применены различные методы разделения потоков, предусматривающие различные методы и процедуры отбора проб (1.2.1.1 дополнения 4 к приложению 4).

Для определения массы дисперсных частиц требуются система отбора проб дисперсных частиц, фильтры для отбора проб дисперсных частиц, весы с точностью взвешивания до миллионной доли грамма, а также камера для взвешивания с контролируемой температурой и влажностью.

Для отбора проб дисперсных частиц могут быть применены два метода:

- метод с использованием одного фильтра, при котором используют пару фильтров (см. 1.5.1.3 настоящего дополнения) для всех режимов цикла испытания. Особое внимание следует уделять времени отбора проб и расходу потока на этапе отбора проб;

- метод с использованием нескольких фильтров, при котором одну пару фильтров (см. 1.5.1.3 настоящего дополнения) используют для каждого отдельного режима цикла испытания. Процедуры отбора проб этим методом более простые, но число фильтров больше.

1.5.1 Фильтры для отбора проб дисперсных частиц

1.5.1.1 Спецификации фильтров

Для проведения сертификационных испытаний требуются стекловолокнистые фильтры с фторуглеродным покрытием или фильтры с фторуглеродной основой мембранного типа. Фильтры всех типов должны иметь 0,3 мкм DOP (диоктилфталат), степень улавливания не менее 95% при скорости потока газа от 35 до 80 см/с. При проведении корреляционных испытаний между лабораториями или между предприятием-изготовителем и агентством, занимающимся вопросами регламентации, следует использовать фильтры идентичного качества.

1.5.1.2 Размер фильтра

Минимальный диаметр фильтров для дисперсных частиц должен составлять 47 мм (37 мм диаметр фильтрующего элемента). Допускаются фильтры большего диаметра (1.5.1.5).

1.5.1.3 Предварительные и основные фильтры

Образцы разреженных отработавших газов в ходе испытания отбирают с помощью пары устанавливаемых друг за другом фильтров (один предварительный и один основной фильтр). Основной фильтр устанавливают не далее чем в 100 мм за предварительным фильтром, и между ними не должно быть никакого контакта. Фильтры взвешивают отдельно или в паре, причем фильтрующие элементы обращают друг к другу.

1.5.1.4 Скорость прохождения отработавших газов через фильтрующую поверхность

Скорость потока газа в фильтре должна достигать 35-80 см/с. Увеличение падения давления между началом и концом испытания должно составлять не более 25 кПа.

1.5.1.5 Нагрузка на фильтр