ГОСТ 28307-89

Группа Г99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРИЦЕПЫ И ПОЛУПРИЦЕПЫ СЕЛЬСКОХОЗЯЙСТВЕННЫЕ

Методы испытаний

Agricultural trailers and semitrailers. Methods of testing

МКС 65.060.10

ОКСТУ 4709

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ВНЕСЕН Государственным агропромышленным комитетом СССР

2. Постановлением Государственного комитета СССР по стандартам от 25.10.89 N 3193 стандарт Совета Экономической Взаимопомощи СТ СЭВ 6547-88 "Прицепы и полуприцепы сельскохозяйственные. Методы испытания" введен в действие непосредственно в качестве государственного стандарта СССР с 01.07.90

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.2.002-91 | 4.2.5, 4.9 |

ГОСТ 12.2.042-91 | 4.9 |

ГОСТ 3481-79 | 4.2.7 |

ГОСТ 7057-2001 | 4.2.6, 4.5 |

ГОСТ 15895-77 | 4.10 |

ГОСТ 20915-75 | 4.1.1, 4.1.3 |

ГОСТ 24055-88 | 4.6.2 |

ГОСТ 24057-88 | 4.6.2 |

ГОСТ 26025-83 | 4.2.2, 4.2.8.1 |

ГОСТ 26026-83 | 4.7.6, 4.7.7 |

ГОСТ 27436-87 | 4.9 |

СТ СЭВ 292-76 | 4.7.1 |

СТ СЭВ 878-78 | 4.7.1, 4.7.2 |

СТ СЭВ 879-78 | 4.7.6 |

СТ СЭВ 1850-79 | 4.9 |

СТ СЭВ 3087-81 | 4.9 |

СТ СЭВ 3943-82 | 4.7.5 |

________________ * На территории Российской Федерации действует ГОСТ 27.104-84, здесь и далее по тексту . - . | |

СТ СЭВ 4364-83 | 4.7.5 |

СТ СЭВ 4766-84 | 4.2.3, 4.7.8 |

РД 50-690-89 | 4.7.4 |

4. ПЕРЕИЗДАНИЕ. Декабрь 2005 г.

Настоящий стандарт распространяется на тракторные и автомобильные прицепы и полуприцепы, применяемые в сельском хозяйстве (далее - прицепы).

Настоящий стандарт не распространяется на специальные прицепы, применяемые в сельском хозяйстве.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для проведения испытаний должны быть представлены не менее двух прицепов за 1 мес до начала испытания.

1.2. Вместе с испытательным образцом прицепа должна быть представлена техническая документация.

1.3. Прицепы, представляемые для испытания, должны быть оснащены согласно технической документации.

1.4. Обкатку, эксплуатацию и техническое обслуживание прицепов проводят согласно инструкции по эксплуатации.

1.5. За весь период испытаний необходимо зарегистрировать продолжительность и трудоемкость всех приведенных работ по ремонту и обслуживанию, причину возникновения и способ устранения дефектов, отказов и неисправностей.

2. АППАРАТУРА

При испытаниях прицепов используют измерительные приборы, инструмент и аппаратуру, погрешность измерения которых не должна быть выше, %:

±1,0 - линейных размеров;

±2,5 - угловых размеров;

±1,0 - массы;

±1,0 - объема;

±2,5 - силы;

±1,0 - времени;

±2,0 - частоты вращения;

±2,0 - давления;

±2,0 - температуры.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

До начала испытания комплектуют прицеп, проверяют правильность регулировки механизмов, органов управления, транспортирующего средства согласно инструкции по эксплуатации.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Определение условий испытаний

4.1.1. Характеристика места проведения испытания включает:

характеристику поверхности местности, при рыхлой почве с указанием твердости и влажности, - по ГОСТ 20915;

уклон местности в продольном и поперечном направлениях;

дорожные условия.

4.1.2. Характеристика перевозимого материала включает:

название и вид материала;

состав и структуру материала;

влажность, твердость, плотность;

при необходимости другие характерные данные, такие как количество, размеры, угол опрокидывания при разгрузке, прилипаемость груза;

пропускная способность мест погрузки и разгрузки, производительность и качество работы оборудования;

характер местности, возможность выезда и въезда и маневрирования.

4.1.3. Характеристика метеорологических условий определяется по ГОСТ 20915 и включает:

температуру воздуха;

влажность воздуха - при перевозке гигроскопичных материалов (минеральные удобрения, зерновые, компост и т.д.);

скорость ветра при работе с сыпучими материалами (минеральные удобрения, сено, солома и т.п.);

количество осадков - при работе под дождем.

Функциональные испытания проводят при температуре окружающей среды (20±15)°С.

4.2. Определение параметров конструкции

4.2.1. Определяют параметры конструкции, приведенные в приложении.

4.2.2. Габаритные размеры и массу определяют по ГОСТ 26025.

4.2.3. Испытание противокоррозионной защиты проводят по СТ СЭВ 4766.

4.2.4. Определение массы

4.2.4.1. Взвешиванием определяют следующие показатели:

массу перевозимого груза;

массу снаряженного прицепа;

массу неснаряженного прицепа;

максимальную массу полуприцепа, приходящуюся на упорное устройство тягача;

распределение массы по опорам с грузом и без груза.

4.2.4.2. Коэффициент удельной грузоподъемности () определяют как отношение массы прицепа к номинальной нагрузке по формуле

![]() , (1)

, (1)

где - масса порожнего прицепа, т;

- полезная масса груза, т.

4.2.5. Определение устойчивости прицепа

Поперечную и продольную устойчивости прицепа определяют по ГОСТ 12.2.002.

4.2.6. Определение удельного давления колес на грунт

Среднее удельное давление колес определяют при нагрузке, соответствующей номинальной грузоподъемности прицепа для каждого колеса и для каждого варианта вместимости кузова по ГОСТ 7057.

4.2.7. Испытание агрегатируемости прицепа

Определяют геометрию тягово-сцепного устройства, тип и конструкцию элементов сцепления.

Проверяют соответствие элементов агрегатируемости требованиям ГОСТ 3481.

Проверке подлежат следующие механизмы:

сцепная тяга или сцепное устройство;

карданный привод;

гидравлическое оборудование;

тормозное устройство;

электрооборудование.

4.2.8. Определение маневренности прицепа

4.2.8.1. Определение радиуса поворота по ГОСТ 26025.

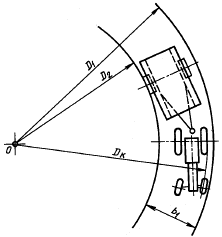

4.2.8.2. Определение ширины полосы поворота прицепа (черт.1), агрегатируемого с трактором, проводят по формуле

![]() . (2)

. (2)

Черт.1

4.3. Определение функциональных параметров гидравлического самосвального устройства подъема кузова прицепа

4.3.1. При испытаниях определяют:

направление разгрузки (назад, на боковую сторону);

предельный угол подъема без груза;

максимальное давление в гидросистеме;

необходимое количество рабочей жидкости (определяется при заправке гидросистемы);

время цикла подъема.

Кроме того, определяют конструктивное исполнение самосвального устройства (гидросистемы, рабочих органов, устройства ограничения подъема, предохранительных клапанов, устройства автоматического открытия бортов).

4.3.2. При определении направления и предельного угла опрокидывания проверяют эффективность работы устройства ограничения подъема кузова.

4.3.3. Время цикла опрокидывания определяют путем измерения его элементов - времени подъема и времени опускания.

Элементы цикла опрокидывания не менее 5 раз секундомером, управляемым конечными выключателями, или секундомером, включаемым вручную.

4.4. При испытании прицепов определяют следующие показатели качества работы:

коэффициент удельной грузоподъемности при перевозке разных грузов (материалов);

полноту разгрузки;

потери за время перевозки, %;

повреждение материала при перевозке, %.

4.5. Определение энергетических показателей

Измеряют сопротивление качению и скорость движения прицепа, нагруженного до номинальной грузоподъемности на ровной дороге с твердым покрытием и на стерне озимых колосовых.

По результатам измерения определяют коэффициент сопротивления качению и требуемую тяговую мощность.

Метод определения тяговой мощности - по ГОСТ 7057.

4.6. Определение эксплуатационных показателей

4.6.1. Условия испытания

Кроме условий испытаний, перечисленных в п.4.1, при эксплуатационном испытании регистрируют:

характеристики (основные показатели) тягача;

условия погрузки и разгрузки;

режим перевозки.

4.6.2. Эксплуатационные показатели определяют по ГОСТ 24055, ГОСТ 24057. Производительность определяют в тонно-километрах в час.

4.7. Определение показателей надежности

4.7.1. Термины и определения - по СТ СЭВ 292 и СТ СЭВ 878.

4.7.2. Номенклатура определяемых показателей надежности - по СТ СЭВ 878.

4.7.3. Показатели надежности определяют по наработке, измеряемой временем оперативной работы при предельной относительной ошибке, равной 0,1.

4.7.4. Испытания на надежность проводят по РД 50-690 и действующей отраслевой нормативно-технической документации на методы испытаний.

4.7.5. Критерии отказов и предельные состояния определяют по СТ СЭВ 3943 и СТ СЭВ 4364.

4.7.6. Результаты испытаний регистрируют ежедневно в соответствии с требованиями СТ СЭВ 879 и ГОСТ 26026.

4.7.7. Оценка приспособленности к техническому обслуживанию - по ГОСТ 26026.

4.7.8. Оценка противокоррозионной защиты - по СТ СЭВ 4766.

4.8. Испытание на прочность

Испытание на прочность допускается проводить на стендах и полигонах.

4.8.1. Испытание прицепа на полигоне

4.8.1.1. Испытание проводят в лабораторных условиях (на полигоне) ускоренным методом. При этом определяют прочность ходовой части, рамы и тягового устройства.

4.8.1.2. До начала испытания проводят технический осмотр прицепа. Проверяют подвески колес, швы сварки шасси и надстройки, состояние крепежных элементов, давление в шинах. Измеряют усадку пружин под действием статической нагрузки.

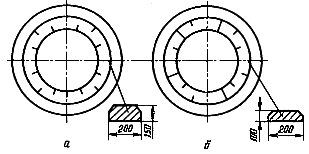

4.8.1.3. В зависимости от конструкции прицепа на круглом полигоне в соответствии с черт.2 устанавливают систему брусьев-препятствий.

Черт.2

Для испытания двухосных прицепов требуется 16 брусьев с сечением 150х200 мм. Их располагают на полигоне таким образом, чтобы прицеп наталкивался на брусья одновременно только одним колесом, при этом колеса должны набегать на брусья в левом и правом рядах поочередно согласно черт.2а.

Для испытания полуприцепов 15 брусьев препятствий располагают таким образом, чтобы 5 из них с сечением 150х200 мм попадали под правое и 5 - под левое колесо, а остальные 5 с сечением 100х200 мм попадали одновременно под оба колеса (черт.2б).

4.8.1.4. Для испытания прицеп присоединяют к консоли полигона, движущейся по кругу, а полуприцеп - к специальному прицепу, который присоединен к консоли таким образом, чтобы сцепная тяга (у полуприцепов шасси) была горизонтальной.

Испытание проводят при скорости движения прицепа 3,6 км/ч.

4.8.1.5. Испытание проводят под постоянным наблюдением, проверяя визуально каждые 30 мин техническое состояние прицепа. При необходимости проводят его техническое обслуживание.

4.8.1.6. Испытание продолжают до достижения 10000 ударов на каждое колесо или до появления критического дефекта.

После окончания испытания проводят заключительный технический осмотр и выявляют возникшие при испытании дефекты. Кроме того, измеряют усадку пружин.

4.8.2. Испытание самосвального устройства

4.8.2.1. Испытание проводят в лабораторных условиях ускоренным методом. Определяют надежность составных частей гидравлического устройства опрокидывания кузова и деталей их крепления.

4.8.2.2 До начала испытания проводят технический осмотр прицепа. Проверяют работу гидросистемы, сварочные швы шасси и кузова и состояние крепежных элементов.

4.8.2.3. Для испытания затормаживают прицеп, под колеса подкладывают клинья (тормозные башмаки). С одной стороны кузова проверяют фиксацию штифтов опрокидывающего устройства, а с другой стороны освобождают штифты и предохраняют их от случайного выпадания.

Конечные выключатели, управляющие циклами опрокидывания, настраивают таким образом, чтобы они срабатывали в крайнем положении подъема или опускания.

Шланги самосвального устройства подсоединяют к автомату управления, и после настройки системы циклы подъема и опускания будут автоматически повторяться.

4.8.2.4. Число циклов опрокидывания в одну и другую сторону должно быть одинаковым.

Испытание проводят под постоянным наблюдением, проверяя каждые 30 мин техническое состояние прицепа. При необходимости проводят техническое обслуживание прицепа.

4.8.2.5. Испытание продолжают до достижения 5000 опрокидываний или до появления критического дефекта.

При проявлении дефектов оценка их критичности дается исходя из грузонесущей функции дефектной детали, требований безопасности, а также в зависимости от частоты повторения данного дефекта.

После окончания испытания выявляют возникшие при испытании дефекты прицепа.

4.9. Соответствие безопасности конструкции требованиям СТ СЭВ 1850, ГОСТ 12.2.042, СТ СЭВ 3087 определяют методами, изложенными в ГОСТ 12.2.002 и ГОСТ 27436*.

_______________

* На территории Российской Федерации действует ГОСТ Р 41.51-99.

4.10. Обработка результатов испытаний

Результаты измерений обрабатывают по ГОСТ 15895* путем использования методов автоматической статистики.

_______________

* На территории Российской Федерации действуют ГОСТ Р 50779.10-2000 и ГОСТ Р 50779.11-2000.

5. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие разделы:

1. Введение (цель испытания и характеристика хода испытаний).

2. Описание прицепа (назначение, техническая характеристика, технологический процесс) и марка тягача, с которым агрегатируется прицеп.

3. Условия испытаний.

4. Результаты испытаний.

5. Заключение.

6. Приложения.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ КОНСТРУКЦИЮ ПРИЦЕПА

Тип.

Номинальная грузоподъемность, т.

Масса прицепа, кг.

Допустимая скорость, км.

База колес, мм.

Габаритные размеры в транспортном и рабочем положении, мм:

длина;

ширина;

высота.

Выступ спереди (сзади), мм.

Дорожный просвет, мм.

Ширина колеи.

Надстройка:

высота платформы, мм;

внутренние размеры кузова, мм:

длина;

ширина;

высота;

погрузочная высота, мм;

высота разгрузки, мм;

угол падения кузова, град.

Площадь платформы, м.

Вместимость кузова, м.

(Данные технологических адаптеров, установленных в качестве надстройки, указывают при необходимости).

Ходовая часть

Число осей.

Тип осей.

Тип подвески.

Число колес.

Шины:

тип;

размеры, мм;

давление воздуха, кРа;

грузоподъемность, кг.

Тип рулевого механизма

Система тормозов

Основной тормоз:

тип;

привод;

давление в системе, кРа.

Стояночный тормоз:

тип;

привод.

Устройство сцепления

Тип.

Размеры, мм

Высота присоединения, мм.

Электрооборудование

Напряжение (V).

Тип и размещение осветительных приборов.

Тип и размещение соединительных штепселей.

Гидравлическая (пневматическая система)

Тип.

Давление, кРа.

Электронный текст документа

и сверен по:

, 2006