ГОСТ 15140-78

Группа Л19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

Методы определения адгезии

Paintwork materials.

Methods for determination of adhesion

ОКСТУ 2310

Дата введения 1979-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

РАЗРАБОТЧИКИ

Л.П. Лаврищев, М.И. Карякина, Н.В. Майорова, Н.Л. Масленникова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18.05.78 N 1336

3. Периодичность проверки - 5 лет

4. В стандарт введен международный стандарт ИСО 2409-72

5. ВЗАМЕН ГОСТ 15140-69

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

ГОСТ 618-73 | 1.1 |

ГОСТ 859-78 | 1.1 |

ГОСТ 2768-84 | 1.1 |

ГОСТ 4765-73 | 3.1; 3.3; 3.4 |

ГОСТ 4784-74 | 1.1 |

ГОСТ 5638-75 | 1.1 |

ГОСТ 8481-75 | 1.1 |

ГОСТ 8832-76 | 2.2.1 |

ГОСТ 16523-89 | 2.1 |

7. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ (декабрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в ноябре 1982 г., июне 1986 г., октябре 1991 г. (ИУС 2-82, 10-86, 1-92)

Настоящий стандарт распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям: 1 - метод отслаивания; 2 - метод решетчатых надрезов; 3 - метод решетчатых надрезов с обратным ударом; 4 - метод параллельных надрезов.

Стандарт не распространяется на лакокрасочные покрытия, толщина слоя которых превышает 200 мкм, в части методов решетчатых надрезов, решетчатых надрезов с обратным ударом и параллельных надрезов.

(Измененная редакция, Изм. N 3).

1. МЕТОД ОТСЛАИВАНИЯ

1.1а. Сущность метода

Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия.

(Введен дополнительно, Изм. № 1).

1.1. Аппаратура и материалы

Машина разрывная с максимальной нагрузкой не менее 30 Н (3 кгс), с погрешностью измерения нагрузки не более 1%.

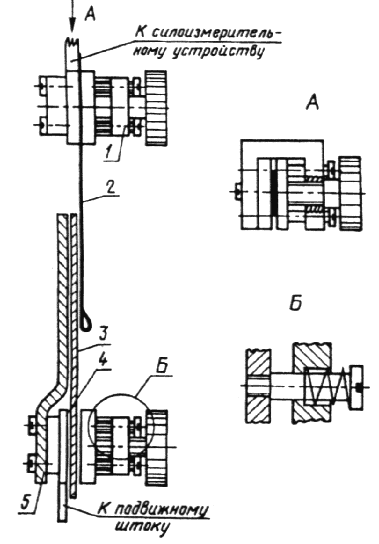

Приспособление для сохранения постоянного угла расслаивания (см. чертеж), прикрепляется к нижнему зажиму разрывной машины.

Прибор для измерения толщины покрытий с погрешностью не более 10% (микрометр и др.).

Фольга мягкая рулонная толщиной 0,05 мм для технических целей по ГОСТ 618-73, из алюминия по ГОСТ 4784-74, марок АД1 и АД0.

Фольга рулонная для технических целей по ГОСТ 5638-75, толщиной 0,05 мм, из меди по ГОСТ 859-78 марок М0, M1, M2.

Ткани из стеклянного волокна по ГОСТ 8481-75, толщиной 0,04-0,06 мм.

Линейка металлическая для нарезания полос.

Лезвие бритвенное или ножницы.

Кисть волосяная плоская, мягкая, шириной не менее 10 мм, длина волос не менее 15 мм.

Стекло для фотографических пластинок размеров 9х12 по нормативно-технической документации.

Ацетон технический по ГОСТ 2768-84.

1.2. Подготовка к испытанию

Фольгу натягивают на стеклянную пластинку, выравнивают и обезжиривают ватным тампоном, смоченным в ацетоне.

Алюминиевую фольгу применяют для лакокрасочных материалов, отверждаемых при температуре не выше 300 °С, а медную фольгу для материалов, отверждаемых при температуре не выше 180 °С.

Лакокрасочный материал наносят тонким слоем на фольгу любым методом и сушат. После этого наносят второй слой, на который сразу накладывают стеклоткань, обезжиренную ацетоном и высушенную, плотно прижимают ее к фольге. Затем лакокрасочный материал кистью наносят на стеклоткань, полностью смачивая ее, удаляя все неровности и пузыри. Образец высушивают.

Вязкость, количество слоев, наносимых на стеклоткань, и режим сушки определяются нормативно-технической документацией на лакокрасочный материал.

Толщина покрытия со стеклотканью после сушки должна быть не ниже 70 мкм.

Высушенный образец снимают со стеклянной пластины и разрезают вдоль на 8-10 полосок размером 10х60 мм каждая. Крайние полоски отбрасывают, а на остальных вручную отслаивают фольгу от покрытия со стеклотканью на длину, несколько превышающую половину общей длины полоски (примерно 35 мм), и отгибают фольгу на 180°.

Приспособление для сохранения постоянного угла расслаивания

1 - неподвижный зажим; 2 - фольга; 3 - пленка лака (эмали), армированная стеклотканью; 4 - подвижный зажим; 5 - направляющая планка

Допускается определять адгезию покрытия без армирования стеклотканью при большой толщине и низкой эластичности покрытий.

Перед определением адгезии, если сроки выдержки покрытия после сушки не оговорены в нормативно-технической документации на испытуемые материалы, образцы холодной сушки выдерживают при (20±2) °С и относительной влажности воздуха (65±5)% в течение 48 ч, а образцы горячей сушки не менее 3 ч.

Перед определением адгезии замеряют толщину покрытия не менее чем на трех участках поверхности испытуемого образца, при этом расхождение в толщине покрытия не должно превышать 10%.

1.1, 1.2. (Измененная редакция, Изм. № 1, 2, 3)

1.3. Проведение испытания

Испытание проводят при температуре (20±2) °С и относительной влажности воздуха (65±5)%, если в нормативно-технической документации на лакокрасочные материалы нет других указаний.

Полоску, полученную по п. 1.2, закрепляют на разрывной машине так, чтобы отогнутый край фольги был зажат в неподвижном зажиме, а покрытие со стеклотканью в подвижном зажиме. Часть нерасслоенного образца должна быть прижата к направляющей планке (см. чертеж).

Образец расслаивают при скорости движения подвижного зажима 0,0010-0,0012 м/с (65-70 мм/мин) и угле расслаивания 180 °С.

(Измененная редакция, Изм. № 1, 3).

1.4. Обработкa результатов

Адгезию в Н/м (гс/см) вычисляют как среднее арифметическое из восьми, десяти определений, допускаемые расхождения между которыми не должны превышать 10 %.

1.5. (Исключен, Изм. № 2).

2. МЕТОД РЕШЕТЧАТЫХ НАДРЕЗОВ

2.1а. Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбалльной системе.

2.1. Аппаратура и материалы

Пластины из листовой стали марки 08 кп размером не менее 60х150 мм и толщиной (0,9±0,1) мм по ГОСТ 16523-89 или из других металлов, если это предусмотрено в нормативно-технической документации на лакокрасочный материал.

Режущий инструмент: лезвие бритвенное в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20-30° и кромкой лезвия толщиной 0,05-0,10 мм.

Устройство для нанесения надрезов типа АД-3 по ТУ 6-23-9-89, включающее шаблон для нанесения надрезов и режущий инструмент.

Линейка металлическая или шаблон с пазами, расположенными на расстоянии 1, 2 или 3 мм друг от друга.

Кисть волосяная, плоская, мягкая, шириной не менее 10 мм; длина волос не менее 15 мм.

Прибор для измерения толщины покрытий с погрешностью измерения не более 10 %.

Лупа с 2,5-4 увеличением.

(Измененная редакция, Изм. № 2, 3).

2.2. Подготовка к испытанию

2.2.1. Для проведения испытания готовят два образца. Пластины для нанесения лакокрасочного материала подготавливают по ГОСТ 8832-76. Вид металла испытуемых пластин, обработку их поверхности перед нанесением лакокрасочного материала, вязкость испытуемого лакокрасочного материала, метод нанесения, количество слоев, возможность использования системы лакокрасочного покрытия, режим сушки и толщину пленки указывают в нормативно-технической документации на испытуемый лакокрасочный материал.

2.2.2. На подготовленные пластины наносят лакокрасочный материал и после сушки определяют толщину покрытия не менее, чем на трех участках поверхности испытуемого образца, при этом различие в толщине покрытия по длине образца не должно превышать 10%.

Адгезию определяют после выдержки пленки по п. 1.2.

2.2.3. Перед проведением испытания бритвенное лезвие заменяют на новое, а качество режущей кромки ножа проверяют при помощи лупы. При наличии мелких зазубрин и затупления нож затачивается. При разногласиях в оценке адгезии нож затачивают, а лезвие заменяют на новое.

(Измененная редакция, Изм. № 3).

2.3. Проведение испытания

2.3.1. Испытания проводят на двух образцах и не менее, чем на трех участках поверхности каждого образца при условиях, указанных в п. 1.3, если в нормативно-технической документации на испытуемый лакокрасочный материал нет других указаний.

2.3.2. На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делают режущим инструментом по линейке или шаблону или с помощью устройства АД-3 не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга. Режущий инструмент держат перпендикулярно поверхности образца. Скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Расстояние между соседними решетками должно быть не менее 20 мм.

Размер единичного квадрата решетки должен быть указан в нормативно-технической документации на испытуемый лакокрасочный материал. При отсутствии таких указаний на покрытия толщиной менее 60 мкм наносят решетку с единичным квадратом размером 1х1 мм, на покрытия толщиной от 60 до 120 мкм - 2х2 мм, на покрытия толщиной от 120 до 200 мкм - 3х3 мм.

Контроль прорезания покрытия до металла осуществляется при помощи лупы.

(Измененная редакция, Изм. № 3).

2.4. Обработка результатов

После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

Адгезию оценивают в соответствии с табл. 1, используя при необходимости лупу.

Таблица 1

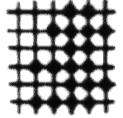

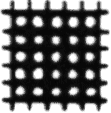

Балл | Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки | Внешний вид покрытия |

1 | Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки |

|

2 | Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более, чем на 5% поверхности решетки |

|

3 | Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее, чем на 5% и не более, чем на 35% поверхности решетки | |

4 | Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки |

|

Перевод четырехбалльной шкалы в шестибалльную шкалу для оценки адгезии методом решетчатых надрезов приведен в приложении.

За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, определенных на всех испытуемых участках поверхности двух образцов; при этом расхождение между значениями не должно превышать 1 балл.

При расхождении значений адгезии, превышающем 1 балл, испытание повторяют на том же количестве образцов и принимают среднее округленное значение, полученное по четырем образцам, за окончательный результат.

При равной повторяемости двух значений адгезию оценивают по большему значению.

(Измененная редакция, Изм. № 3).

2.5 (Исключен, Изм. № 2).

3. МЕТОД РЕШЕТЧАТЫХ НАДРЕЗОВ С ОБРАТНЫМ УДАРОМ

3.1а. Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния решетки покрытия после ударного воздействия, оказываемого на обратную сторону пластины в месте нанесения решетки. Метод предназначен для определения адгезии высокоэластичных покрытий.

(Введен дополнительно, Изм. № 1).

3.1. Аппаратура и материалы

Прибор для определения прочности пленки при ударе - по ГОСТ 4765-73.

Приспособления и материалы, указанные в п. 2.1.

(Измененная редакция, Изм. № 2, 3).

3.2. Подготовка к испытанию

Подготовка пластин и нанесение испытуемых материалов на подготовленные пластинки производят по п. 2.2.

3.3. Проведение испытания

Решетчатые надрезы на образцы испытуемых покрытий наносят по п.2.3, после этого образец окрашенной поверхностью помещают на наковальню прибора таким образом, чтобы участок с решетчатыми надрезами был расположен под бойком. Затем производят ударное воздействие на образец.

Испытание проводят по ГОСТ 4765-73, разд.3, до установления высоты, при которой ударное воздействие не вызывает отслаивания решетки. При нормированном показателе груз устанавливают на заданную высоту.

(Измененная редакция, Изм. № 1, 2, 3).

3.4. Обработка результатов

Адгезию оценивают величиной прочности при обратном ударе в сантиметрах, который выдерживает покрытие без отслаивания надрезанных квадратов, что соответствует баллу 1 по табл. 1.

Результат испытания оценивают по ГОСТ 4765-73, разд. 4.

(Измененная редакция, Изм. № 2).

3.5. (Исключен, Изм. № 2).

4. МЕТОД ПАРАЛЛЕЛЬНЫХ НАДРЕЗОВ

4. 1a. Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие параллельных надрезов и визуальной оценке состояния покрытия по трехбалльной системе.

(Введен дополнительно, Изм. № 1).

4.1. Аппаратура и материалы

Лента липкая на полиэтилентерефталатной основе.

Аппаратура и материалы - по п. 2.1.

4.2. Подготовка к испытанию

Подготовка пластинок и нанесение испытуемого лакокрасочного материала на подготовленные пластинки проводят по п. 2.2.

4.3. Проведение испытания

Адгезию с применением липкой ленты определяют на двух параллельных образцах и не менее чем на трех участках каждого образца. На каждом участке поверхности образца на расстоянии от края пластины не менее 10 мм делают не менее пяти параллельных надрезов длиной не менее 20 мм до металла на расстоянии 1, 2 или 3 мм друг от друга с помощью режущего инструмента по п.2.1.

Перпендикулярно надрезам накладывают полоску липкой ленты размером 10х100 мм и плотно ее прижимают, оставляя один конец полоски неприклеенным.

Быстрым движением ленту отрывают перпендикулярно от покрытия. Адгезию по методу параллельных надрезов оценивают по трехбалльной шкале (табл.2).

Таблица 2

Балл | Описание поверхности лакокрасочного покрытия после нанесения надрезов и снятия липкой ленты | Внешний вид покрытия |

Края надрезов гладкие |

| |

Незначительное отслаивание пленки по ширине полосы вдоль надрезов (не более 0,5 мм) |

| |

Отслаивание покрытия полосами | |

(Измененная редакция. Изм. № 1, 3).

4.4. Обработка результатов

Обработка результатов - по п. 2.4.

4.5. (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ

Справочное

Таблица перевода четырехбалльной шкалы в шестибалльную шкалу ИСО 2409-72

для оценки адгезии методом решетчатых надрезов, в баллах

Четырехбалльная шкала | Шестибалльная шкала |

1 | 0 |

(Измененная редакция, Изм. № 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1996